- Study on Sensing Characteristics of Core-shell Structured Fiber Sensor with MWCNT/CB Hybrid Filler System

Seung Yoon On*, Seong Yeon Park**, Seong Su Kim***†

* School of Mechanical Engineering, Gyeongsang National University

** PKG Development Team, Samsung Electronics Test & System Package

*** Department of Mechanical Engineering, Korea Advanced Institute of Science and Technology- MWCNT/CB hybrid filler를 활용한 동축 섬유형 변형률 센서의 계측 특성 변화에 관한 연구

온승윤* · 박성연** · 김성수***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this work, dry-jet wet spun ultra-high molecular weight polyethylene (UHMWPE) fiber and multi-coating layer were used to enhance the mechanical properties of fiber sensor and sensing stability which is resistance and gauge factor. The shell parts of the fiber sensor, double polyurethane (PU) layer and MWCNT/Carbon black (CB) hybrid filler system, were formed on the UHMWPE core fiber by dip coating method. Electrical resistance and strain sensitivity of the fiber sensors were measured using a LCR meter. Finally, the prepared fiber sensor was embedded into glass fiber reinforced composite to evaluate load bearing capacity.

본 연구에서는 하중 지지가 가능한 UHMWPE를 Core로 사용해 기계적 물성을 높이면서도 저항 변화 계측을 통해 변형률 측정이 가능한 동축 구조의 섬유형 센서의 구조를 설계하고 그 특성을 분석하였다. 특히 섬유형 센서의 전기 저항을 낮춰 구조 건전성 모니터링 시스템 구현의 유연성을 높이기 위해 MWCNT와 카본 블랙 (CB)를 혼합한 Hybrid filler system을 도입하였고 카본 블랙의 함량과 섬유형 센서의 구조에 따른 계측 특성을 평가하였다.

Keywords: 섬유형 센서(Fiber sensor), 동축 구조(Core-shell structure), 하이브리드 필러(Hybrid filler), 구조 건전성 모니터링(Structural health monitoring)

복합재료 구조물의 파손 및 결함 등의 상태를 실시간으로 감지하기 위한 구조 건전성 모니터링 시스템은 압전 세라믹(Piezoelectric ceramic) 센서[1,2], 스트레인 게이지 (Strain gauge), 광섬유 격자(Fiber bragg grating, FBG) 센서[3,4] 등을 활용하고 있으나 대부분의 센서들은 표면 부착형으로 사용되기 때문에 구조물 내부에 발생하는 변형률을 정확하게 검출하기 힘들며, 복합재료의 경우 Laminar 사이에서 발생하는 층간박리와 같은 결함을 예단하기 힘들다는 한계가 있다. 반면 광섬유 격자 센서의 경우 복합재료 내부에 삽입형으로 사용할 수 있다는 장점이 있지만 보강 섬유 대비 15~20배 이상의 직경과 상대적으로 낮은 기계적 물성에 의해 응력 집중의 원인이 되며 구조물 자체의 기계적 물성을 저하시키는 단점이 있다.

이와 같은 기존 센서들의 한계를 보완하기 위해 탄소나노튜브, 그래핀과 같은 전도성 입자 기반의 나노 복합재료[5-15]를 활용하고자 하는 연구들이 많이 진행되어 왔으나, 코팅 형식 또는 전도성 입자를 고분자 소재에 혼합하여 제조 하는 나노 복합재 기반 센서의 특성상 기존 금속 소재의 센서 대비 수 kΩ 대의 높은 전기 저항을 가지는 문제가 있다. 이와 같은 나노 복합재 기반 센서의 높은 전기 저항은 구조 건전성 모니터링 시스템 구축 시 다음과 같은 문제를 야기시킨다. 센서의 높은 저항에 의해 이를 정밀하게 계측하기 위한 계측 시스템의 복잡성이 증가한다. 또한, 실제 구조 건전성 모니터링 시스템 구현 시 센서 네트워크를 구성하는 단일 센서들의 길이 제약을 야기하기 때문에 보다 넓은 영역에서 복합재의 변형 또는 미소 결함 검출 등을 위해 보다 많은 센서와 전극이 복합재 내부에 삽입되어야 한다.

따라서 본 연구에서는 복합재 경화 모니터링 및 구조 건전성 모리터링 분야에서 널리 사용되는 상용 변형률 센서들과 나노복합재료 센서들의 한계를 보완하기 위해, 고강성 및 고강도 초고분자량폴리에틸렌 섬유 코어(Core) 및 PU/MWCNT/PU 쉘(Shall)층의 동축(Coaxial) 구조를 가지는 섬유형 센서를 개발하였다. 또한 센서의 저항을 감소시켜 구조 건전성 모니터링 시스템의 복잡도를 줄이기 위해 MWCNT/CB hybrid filler system을 활용하여 변형률 계측층을 설계하고 그 성능을 평가하였다.

2.1 코어 섬유의 제조 및 열고정 공정

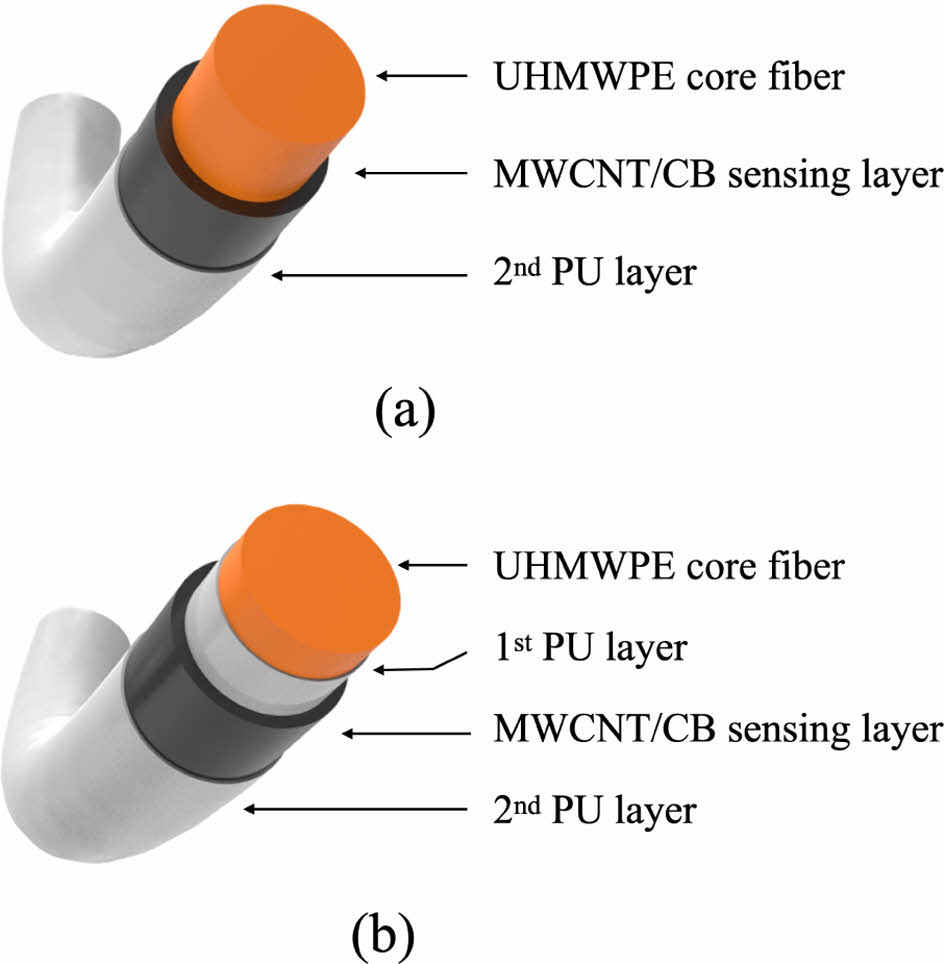

본 연구에서 개발한 섬유형 센서의 개략도는 Fig. 1과 같다. 하중을 지지하는 UHMWPE 코어 섬유의 경우, 실험실 단위의 습식 방사 장비(Lab scale wet-spinning facility)를 활용하여 Air gap gel-spinning 법으로 제조하였다. UHMWPE (5 × 106 g/mol, 대정화금) powder를 4 wt.% 농도로 방사 용액을 제조한 뒤 170oC 온도에서 0.2 MPa 압력 하에서 응고욕 (Coagulation bath)으로 토출시켜 섬유 형상으로 만들어 준 뒤, 잔존 파라핀 오일 제거를 위해 핵산(Hexane)에 24시간 동안 침지시켜 주었다. 이후 코어 섬유의 물성 향상을 위해 120oC 조건에서 13배 열연신을 진행하였고, 섬유 내부의 결정 구조 안정화 및 결정화도 향상을 위해 130oC 오븐에서 1시간 동안 열고정을 진행하였다.

2.2 MWCNT/CB 코팅 용액 제조 공정

센서 섬유 제조를 위해 사용된 전도성 코팅용액은 3 wt.% 수분산 CNT 용액(K-Nanos 100p, 금호석유화학)에 카본 블랙(EC600JD, Lion Specialty Chemicals Co., Ltd.)을 첨가 한 뒤 혼합 탈포기를 이용해 1,500 RPM 조건에서 10분간 분산시켜 주었다.

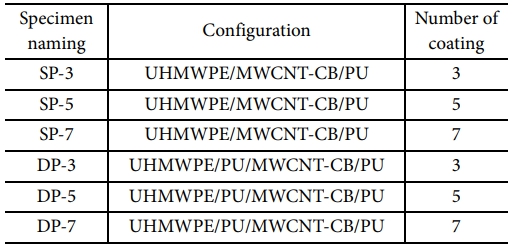

2.3 동축 섬유형 변형률 센서 제조

제조된 코어 섬유에 변형률 측정을 위한 MWCNT/CB hybrid filler 전기 전도층과 Encapsulation을 위한 PU 층 형성을 위해 앞서 준비한 MWCNT/CB 코팅 용액과 수분산 PU 용액(CRP 26301, T&L Co., Ltd.)를 이용해 섬유 표면을 코팅 해 주었다. 각 층은 딥코팅 법을 이용하여 형성 시켜 주었다. 시편의 구조 및 CNT/CB 전도층의 딥코팅 횟수에 맞게 코팅해 주었으며 1회 코팅 시 침지 시간은 20초로 조절하였으며 코팅 층은 80oC 오븐에서 3분간 건조시켜 주었다. 섬유형 변형률 센서의 구조와 코팅 횟수에 따른 시편 명명은 Table 1과 같다.

2.4 섬유형 변형률 센서 특성 평가

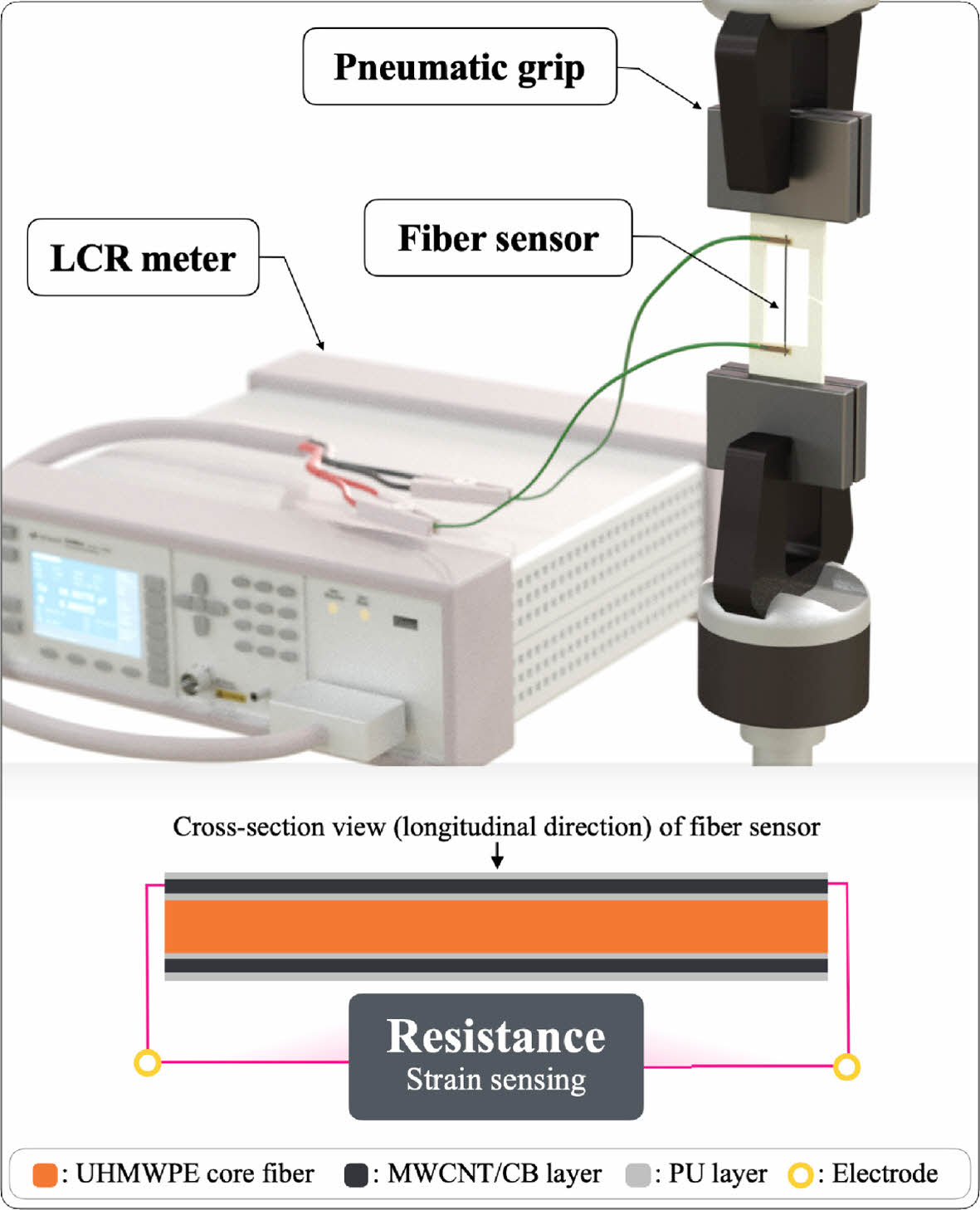

제조된 섬유형 변형률 센서의 특성 분석을 위해 Fig. 2와 같이 시험편과 계측 시스템을 구축하였다. 센서 섬유 Monofilament를 Paper board 위에 올린 뒤 에폭시 접착제를 이용해 고정하였고, 두 전극 사이의 거리는 20 mm로 고정하여 시험을 진행하였으며, 전극으로 사용된 와이어와 센서 섬유는 Silver paste (ELCOAT P-100)를 이용해 완벽하게 접촉되게 해 주었으며 이후 60oC 오븐에서 경화해 주었다. 이후 제조된 시편의 전기 저항과 하중을 가하였을 때 변화하는 저항은 LCR meter (E4980A, Keysight Technologies, USA)를 활용해 계측하였으며 섬유형 센서에 변형은 만능 재료 시험기(INSTRON 5969, Illinois Tool Works Inc., USA)를 활용해 가해주었다.

2.5 섬유형 변형률 센서를 내장한 복합재 시편의 물성 변화 평가

섬유형 센서를 복합재료 내부에 삽입형으로 사용하였을 경우 발생할 수 있는 계면 결합 문제를 확인하기 위해 Short beam shear 시험법을 활용하여 층간 계면전단 강도를 측정하였다. 비교를 위해 센서가 삽입되지 않은 시편, 기존에 사용되던 FBG 센서가 삽입된 시편과 본 연구에서 개발된 섬유형 센서를 삽입된 시편까지 총 세 가지 경우를 준비하여 ILSS(Interfacial shear strength)를 평가하였다. 섬유형 센서는 복합재료 시편의 가운데에 위치하도록 34장의 유리섬유 프리프레그의 중간 면에 배치시켰다. 그 후 섬유형 센서가 삽입된 복합재료 시편의 성형은 80oC에서 30분 동안 Dwelling 후 125oC에서 1시간 30분 동안 2 MPa의 압력을 적용하여 경화시켜 주었다.

|

Fig. 1 Schematics of fiber sensor; (a) Single PU structure, (b) Double PU structure |

|

Fig. 2 Schematics of fiber sensor characteristics measurement system |

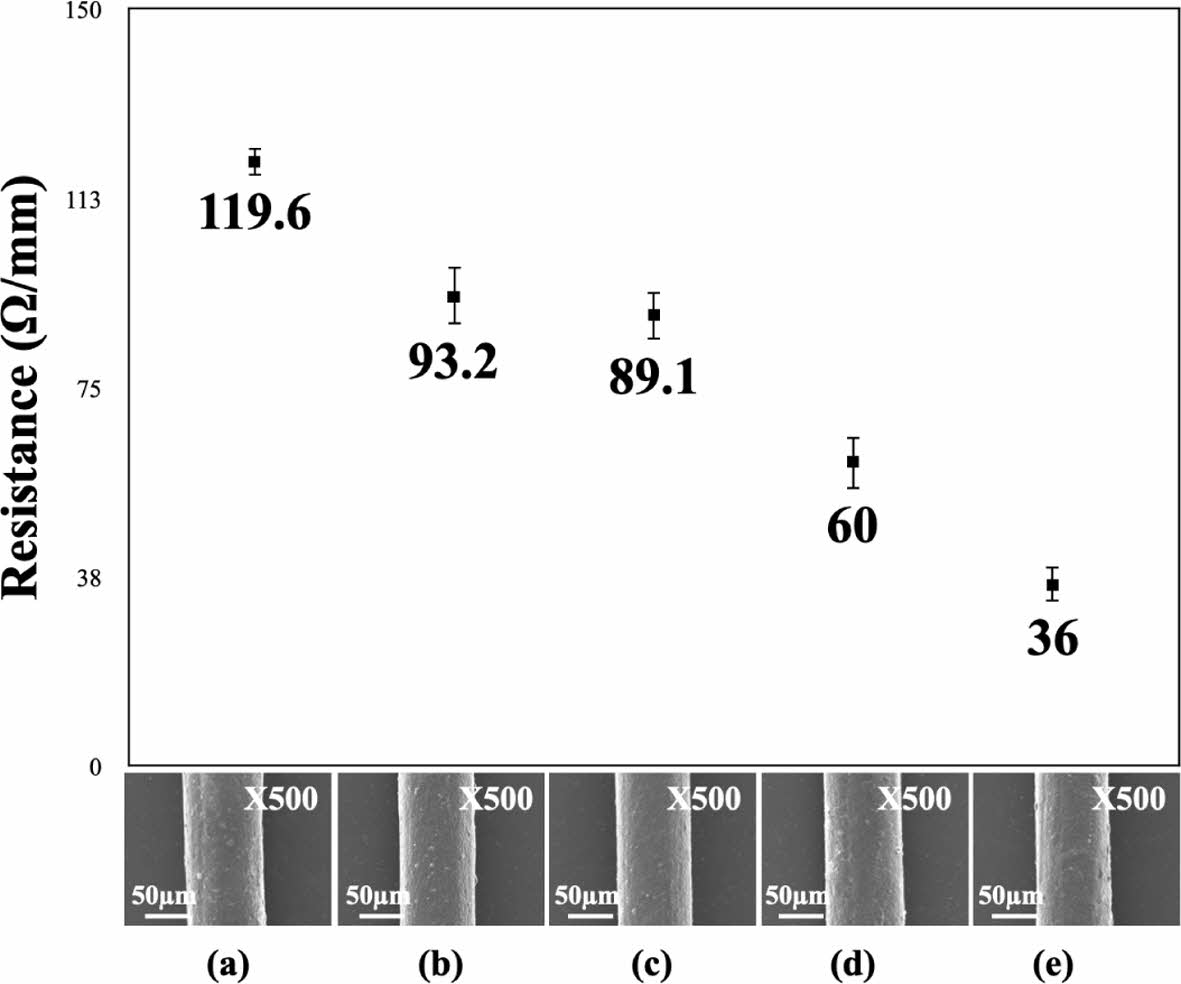

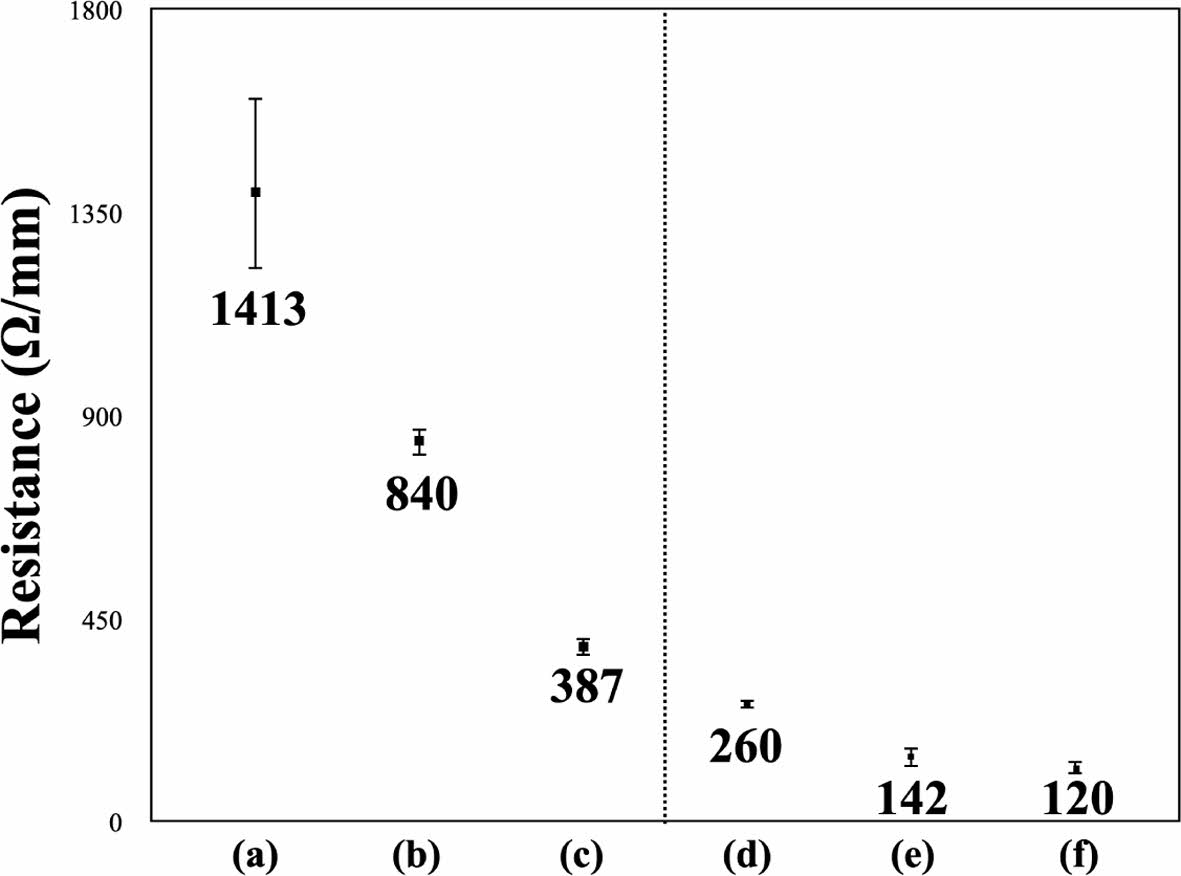

3.1 CB 함량에 따른 섬유형 변형률 센서의 저항 변화

Fig. 3은 카본 블랙의 함량에 따른 센서 섬유의 저항 측정 결과이다. 카본 블랙 함량의 최적화를 위해 PU 구조는 Double PU로 고정하여 시편을 제조하였다. 실험 결과 카본 블랙 함량이 0.25 wt.%에서 4 wt.%로 증가할 때 센서 섬유의 저항이 120 Ω/mm에서 36 Ω/mm로 70% 가량 크게 감소하는 것을 확인할 수 있었으며 이는 카본 블랙의 함량이 증가할수록 CNT 사이의 빈 공간을 카본 블랙이 채워주어 더욱 밀도 높은 전기 통로를 형성시켜 주었기 때문이라고 판단된다.

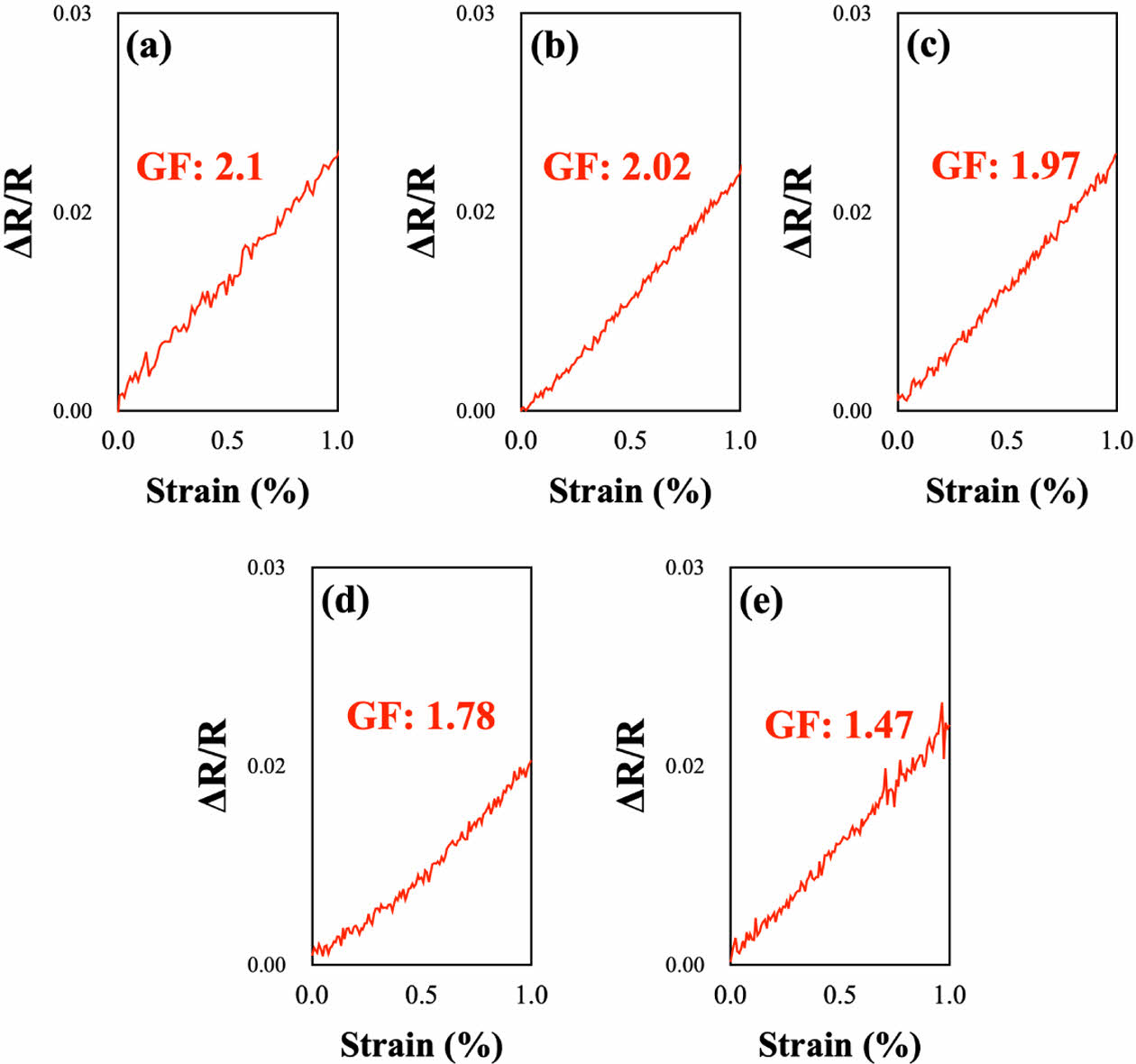

3.2 CB 함량에 따른 섬유형 변형률 센서의 계측 특성 변화

Fig. 4는 카본 블랙 함량에 따른 센서 섬유의 민감도 측정 결과이다. 시험편은 1% 변형률 구간까지의 측정 결과를 이용하여 민감도(Gauge factor: G.F.)를 계산하였다.

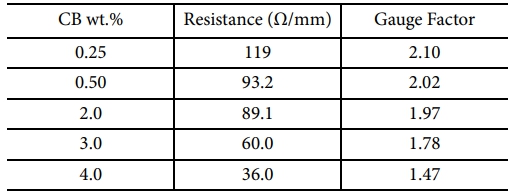

실험 결과에서 볼 수 있듯 카본 블랙의 함량이 증가할수록 민감도가 2.1에서 1.47로 점차 감소하는 것을 확인할 수 있는데, 이는 카본 블랙 함량 증가로 밀도가 높아진 전기 통로로 인해 변형이 가해졌을 때 파괴되는 전기 통로의 양이 더 적어지기 때문이라 판단된다. 즉, 전기 통로의 파괴로 인해 발생하는 전기 저항의 상승률이 카본 블랙 함량이 증가할수록 적어지기 때문에 민감도가 점차 낮아진다고 볼 수 있다. 이와 같은 결과는 Fig. 3의 저항 측정 결과와 같은 경향을 보이는데, 가장 저항이 낮았던 (가장 전기 통로의 밀도가 높은) 4 wt.%에서 가장 낮은 민감도를 보이며, 이와 반대로 가장 저항이 높았던 0.25 wt.%에서 가장 높은 민감도를 가지는 것을 알 수 있었다. Table 2는 카본 블랙 함량에 따른 전기 저항과 민감도를 정리한 표이다. 표에서 볼 수 있듯 카본 블랙 함량이 증가함에 따라 전기 저항은 크게 감소시킬 수 있으나 그에 따라서 민감도 역시 감소하기 때문에 이 중 가장 높은 민감도를 보이는 카본 블랙 0.25 wt.%를 최적의 첨가량으로 설정하였다.

3.3 섬유형 센서의 구조와 변형률 계측층의 코팅 횟수에 따른 센서의 전기 저항 변화

Fig. 5는 PU 층의 구조 및 전도층 코팅 횟수에 따른 센서 섬유의 전기 저항 측정 결과이다. 시험 결과에서 볼 수 있듯 코어 섬유와 전도층 사이에 PU 층이 없는 Single PU 시편이 Double PU 시편 보다 높은 전기 저항을 가지고 있는 것을 확인 할 수 있는데. 이는 화학적으로 안정한 구조의 코어 섬유 표면과 CNT/CB 용액 간 낮은 접착 강도로 인해 불균일한 코팅층의 형성이 첫 번째 원인일 수 있으며 취약한 계면에서 발생한 높은 접촉 저항이 두 번째 원인이라 판단된다. 이에 비해 코어 섬유와 전도층 사이에 PU 층이 존재하는 Double PU 시편의 경우 이와 같은 문제가 발생하지 않기 때문에 상대적으로 낮은 전기 저항값을 보임을 알 수 있다. 또한 딥코팅 횟수에 따라 전도층의 두께가 결정되기 때문에 이에 따라 전기 저항이 변화함을 확인할 수 있다. Double PU 시편의 경우 3회에서 7회로 딥코팅 횟수가 증가할 때 전기 저항이 260 Ω/mm에서 120 Ω/mm으로 감소하는 것을 확인할 수 있으며 이와 같은 현상은 전도층 두께가 두꺼워질수록 전기 통로가 많아졌기 때문으로 판단된다.

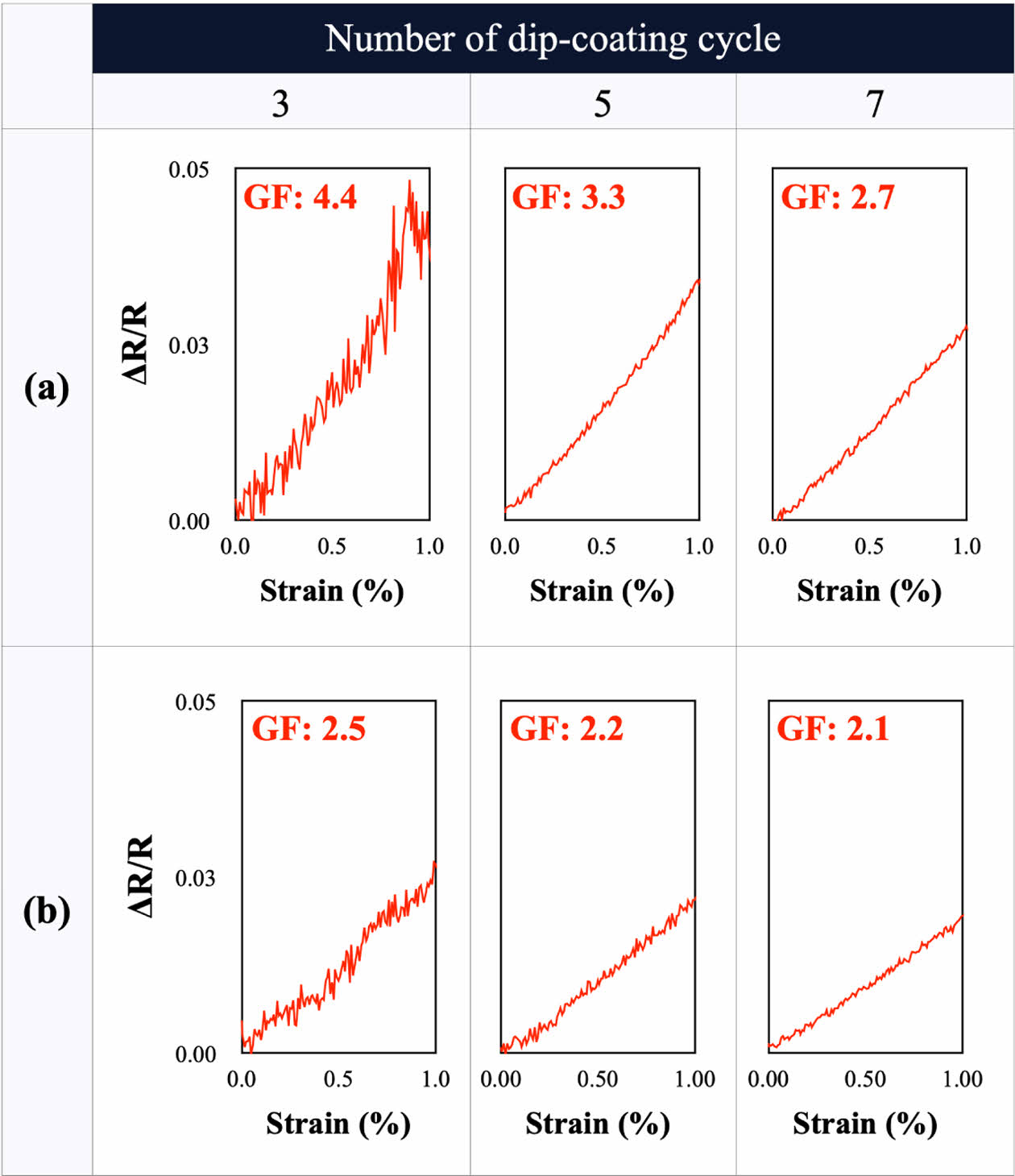

3.4 섬유형 센서의 구조와 변형률 계측층의 코팅 횟수에 따른 센서의 계측 특성 변화

Fig. 6(a)는 Single PU 구조의 7회, 3회 딥코팅 시편의 민감도 측정 결과이다. Single PU 구조 시편의 경우 Double PU 시편 대비 높은 민감도 값을 가지는 것을 알 수 있는데 이는 코어 섬유와 CNT/CB 층 사이의 변형 차이를 감쇠 시켜줄 PU 층이 없어 전도층의 변형이 섬유 길이 뿐만 아니라 섬유의 직경 방향으로도 일어나기 때문이다.따라서 Single PU 구조의 경우 Double PU 구조 대비 전도층의 전기 통로의 파괴가 쉽게 일어난다. 또한 Single PU 구조의 Dip-3 시편이 가장 높은 민감도 (4.4)를 보이는 이유는 낮은 딥코팅 횟수로 전기 통로의 밀도가 낮으며 Single PU 구조로 인해 CNT/CB 층의 파괴가 더 쉽게 발생하기 때문으로 판단된다.

Fig. 6(b)는 Double PU 구조 시편의 CNT/CB 층 딥코팅 횟수에 따른 민감도 측정 결과이다. 분석 결과 딥코팅 횟수가 7회에서 3회로 줄어듦에 따라 민감도가 2.1에서 2.5로 향상됨을 알 수 있었다. 이와 같은 결과를 보이는 이유는 딥코팅 횟수가 줄어들면 전도층의 두께가 감소하게 되고 이에 따라 전기 통로의 밀도가 감소했기 때문으로 판단된다. 따라서 전기 통로의 밀도가 상대적으로 높은 딥코팅 7회 시편의 경우 낮은 민감도를 보이고 상대적으로 전기 통로의 밀도가 낮은 딥코팅 3회 시편의 경우 가장 높은 민감도를 보인다. 결론적으로 민감도가 2.1로 Strain gauge와 유사하면서도 120 Ω/mm 낮은 전기 저항을 가졌던 Double PU 구조 딥코팅 7회 시편이 가장 적절한 구조로 판단하였다.

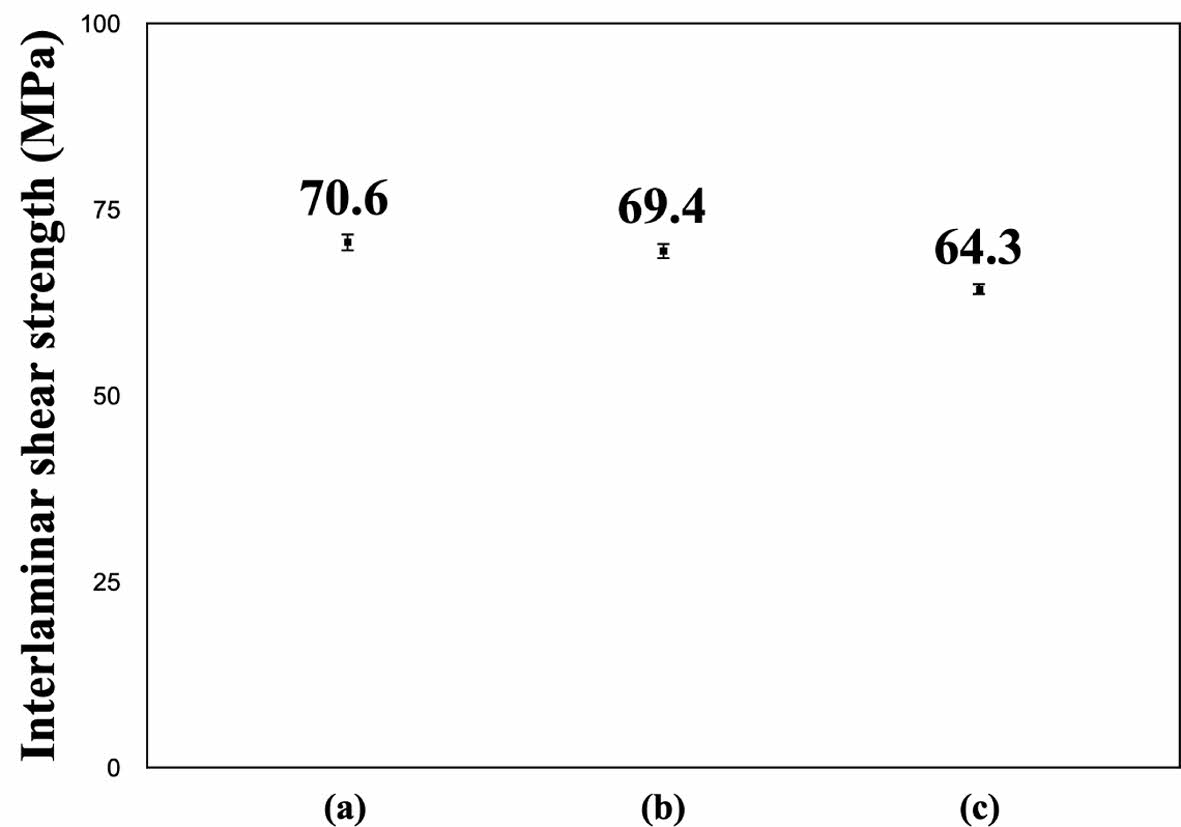

3.5 섬유형 센서 내장에 따른 복합재의 층간 계면 전단 강도 변화

Fig. 7은 세 종류 시편의 층간계면강도 측정 결과이다. 결과에서 볼 수 있듯 상용 FBG 센서를 삽입한 시편의 경우 아무 센서도 삽입하지 않은 Neat GFRP 대비 9% 이상의 물성 감소가 있는 것을 확인할 수 있었으며 본 연구에서 개발한 센서 섬유를 삽입하였을 경우 물성 감소율이 1.7% 미만의 오차범위 이내로 미미한 것을 알 수 있었다. 이와 같은 차이가 발생한 이유는 FBG 센서의 경우 직경이 250 μm 이상으로 보강 섬유대비 매우 두껍기 때문에 복합재료 내부에서 응력집중이 발생하기 때문에 전체적인 물성이 감소하였다고 판단된다. 반면 본 연구에서 개발된 센서 섬유의 경우 FBG 센서 대비 10배 가량 직경이 작기 때문에 응력집중 현상을 완화할 수 있었다고 판단된다.

이와 같은 현상은 Fig. 8의 시험 후 시편 이미지에서도 볼 수 있는데, FBG 센서가 삽입된 시편의 경우 섬유가 위치한 층에서 층간박리가 발생한 것을 확인할 수 있다. 반면 본 연구에서 개발된 센서 섬유가 삽입된 시편의 경우 섬유 위치와는 관계없는 층에서 박리가 발생했다. 위 결과와 층간계면강도 평가 결과를 비교하였을 때 FBG 센서가 삽입된 시편의 경우 응력 집중에 의해 FBG 센서의 주변에서 발생한 높은 수준의 응력이 센서와 Matrix 수지 사이의 파단을 유발하고 이때 발생한 크랙이 진전하여 센서 섬유가 위치한 면에서 층간 박리가 일어난 것으로 판단된다. 결론적으로 본 연구에서 개발된 센서 섬유의 경우 삽입형으로 사용하더라도 기존에 사용되던 FBG 센서와 달리 복합재료 구조의 물성 저하를 유발하지 않음을 확인할 수 있었다.

|

Fig. 3 Resistance of fiber sensor according to wt.% of CB; (a) 0.25 wt.%, (b) 0.5 wt.%, (c) 2 wt.%, (d) 3 wt.%, (e) 4 wt.% |

|

Fig. 4 Strain sensitivity of fiber sensor according to wt.% of CB; (a) 0.25 wt.%, (b) 0.5 wt.%, (c) 2 wt.%, (d) 3 wt.%, (e) 4 wt.% |

|

Fig. 5 Resistance of sensor fiber according to the structure of sensor fiber and number of dip-coating cycles; (a) SP-3, (b) SP-5, (c) SP-7, (d) DP-3, (e) DP-5, (f) DP-7 |

|

Fig. 6 Strain sensitivity of fiber sensor according to the structure of sensor fiber and number of dip-coating cycles; (a) Single PU layer structure, (b) Double PU layer structure |

|

Fig. 7 Strain sensitivity of fiber sensor according to the structure of sensor fiber and number of dip-coating cycles; (a) Single PU layer structure, (b) Double PU layer structure |

|

Fig. 8 Interlaminar shear strength of sensor embedded GFRP; (a) Neat GFRP, (b) Sensor fiber embedded GFRP, (c) FBG sensor embedded GFRP |

본 연구에서는 섬유형 센서의 저항을 낮추고 계측 특성을 개선하기 위해 MWCNT와 CB가 혼합된 Hybrid filler system을 도입하였다. CB 혼합량과 섬유형 센서의 구조따라 센서의 전기 저항이 크게 감소하는 것을 확인할 수 있었으며 Double PU구조의 딥코팅 7회 시편에서 Strain gauge 수준의 Gauge factor가 유지되는 동시에 120 Ω/mm의 낮은 전기 저항 값을 가지는 것을 확인하였다. 또한 제조된 섬유형 센서를 GFRP 시편에 내장해 ILSS를 평가한 결과에서 본 연구에서 개발한 섬유형 센서를 복합재 내부에 내장하더라도 기계적 물성 저하에 영향이 미미한 것을 확인할 수 있었다.

본 연구 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(RS-2023-00260461).

- 1. Han, D.-H., and Kang, L.-H., “Piezoelectric Properties of Paint Sensor According to Piezoelectric Materials,” Functional Composites and Structures, Vol. 2, 2020, pp. 025002.

-

- 2. Han, D.-H., Kang, L.-H., Thayer, J., and Farrar, C., “Manufacturing Method for Sensor-structure Integrated Composite Structure,” Composite Research, Vol. 28, No. 4, 2015, pp. 155-161.

-

- 3. Bang, H.-J., Kang, H.-K., Hong, C.-S., and Kim, C.-G., “Study of Optical Fiber Sensor Systems for the Simultaneous Monitoring of Fracture and Strain in Composite Laminates,” Composite Research, Vol. 16, No. 3, 2003, pp. 58-67.

- 4. Koh, J.-I., Kim, C.-G., and Hong, C.-S., “Failure Detection of Composite Structures Using a Fiber Bragg Grating Sensor,” Composite Research, Vol. 17, No. 2, 2004, pp. 28-33.

- 5. Na, S.C., Lee, H.-J., Lim, T.G., Yun, J.M., and Suk, J.W., “Stretchable Strain Sensors Using 3D Printed Polymer Structures Coated with Graphene/Carbon Nanofiber Hybrids,” Composite Research, Vol. 35, No. 4, 2022, pp. 283-287.

-

- 6. Na, S.C., Lee, H.-J., Lim, T.G., Yun, J.M., and Suk, J.W., “Stretchable Strain Sensors Using 3D Printed Polymer Structures Coated with Graphene/Carbon Nanofiber Hybrids,” Composite Research, Vol. 35, No. 4, 2022, pp. 283-287.

-

- 7. Bae, J.-H., and Chang, S.-H., “Basic Study on P(VDF-TrFE) Smart Sensor for Monitoring Composite Structure Behaviors.” Composite Research, Vol. 28, No. 3, 2015, pp. 75-80.

-

- 8. Kim, J.-W., and Kim, I.-G., “Detection of High-Velocity Impact Damage in Composite Laminates Using PVDF Sensor Signals,” Composite Research, Vol. 18, No. 6, 2005, pp. 26-33.

- 9. Kim, C., and Zhang, S., “Fabrication and Electromechanical Behaviors of a SWNT/PANi Composite Film Actuator,” Composite Research, Vol. 19, No. 5, 2006, pp. 7-11.

- 10. Jung, Y.-T., Roh, H.-D., Lee, I.-Y., and Park, Y.-B., “Strain Sensing and Progressive Failure Monitoring of Glass-fiber-reinforced Composites Using Percolated Carbon Networks,” Functional Composites and Structures, Vol. 2, 2020, pp. 015006.

-

- 11. Ahn, C., Park, J., Cho, D., Hyun, G., Ham, Y., Kim, K., Nam, S.-H., Bae, G., Lee, K., and Shim, Y-S., “High-performance Functional Nanocomposites Using 3D Ordered and Continuous Nanostructures Generated from Proximity-field Nanopatterning,” Functional Composites and Structures, Vol. 1, 2019, pp. 032002.

-

- 12. Shin, P.-S., Kim, J.-H., DeVries, K.L., and Park, J.-M., “Evaluation of Dispersion of MWCNT/cellulose Composites Sheet Using Electrical Resistance 3D-mapping for Strain Sensing,” Functional Composites and Structures, Vol. 2, 2020, pp. 025004.

-

- 13. Elaskalany, M., and Behdinan, K., “Comprehensive Numerical Characterization of the Piezoresistivity of Carbon Nanotube Polymer Nanocomposites,” Functional Composites and Structures, Vol. 6, 2024, pp. 045012.

-

- 14. Jin, S.-W., Go, M.-S., Lee, Y., Ryu, S., and Lim, J.H., “Comprehensive Correlation Analysis of Electromechanical Behavior in High-stretchable Carbon Nanotube/polymer Composites,” Functional Composites and Structures, Vol. 6, 2024, pp. 025010.

- 15. Idris, M.K., Naderi, P., Melenka, G.W., and Grau, G., “Damage Location Sensing In Carbon Fiber Composites Using Extrusion Printed Electronics,” Functional Composites and Structures, Vol. 3, 2021, pp. 045001.

-

This Article

This Article

-

2024; 37(6): 479-484

Published on Dec 31, 2024

- 10.7234/composres.2024.37.6.479

- Received on Nov 25, 2024

- Revised on Nov 13, 2024

- Accepted on Dec 19, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Seong Su Kim

-

*** Department of Mechanical Engineering, Korea Advanced Institute of Science and Technology

- E-mail: seongsukim@kaist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.