- Analysis of Mechanical and Thermal Analysis Properties of Adhesive Exposed to Harsh Environments such as High Temperature, Tap Water, and Saltwater

Rak Beom Kwon*, Sung Ho Yoon**†

* Automotive Business Unit, SEKONIX

** Department of Mechanical Engineering, Kumoh National Institute of Technology- 고온, 일반수 및 염수 등 가혹 환경에 노출된 접착제의 기계적 및 열분석적 특성 변화 분석

권락범* · 윤성호**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study evaluates the mechanical performance and thermal analysis characteristics of adhesives exposed to harsh environments, including high temperatures, tap water, and salt water. Pull-out specimens were prepared to investigate changes in adhesive properties under varying temperature, moisture, and salinity conditions. Dynamic mechanical analysis (DMA) was used to measure the glass transition temperature, while field-emission scanning electron microscopy (FE-SEM) and energy dispersive X-ray spectroscopy (EDS) were employed to assess microstructural and compositional changes. The results indicate that exposure to different environments induced post-curing, raising the glass transition temperature and enhancing the thermal stability and mechanical performance of the adhesives. Chemical analysis revealed Na and Cl ion penetration in specimens exposed to salt water, suggesting potential long-term degradation. Despite this, pull-out test results showed minimal variation in failure load across different environmental conditions, although microstructural deformation was observed on the adhesive surface after saltwater exposure. These findings provide valuable insights for selecting and applying adhesives in automotive and aerospace components exposed to harsh conditions.

본 연구에서는 고온, 일반수, 염수를 포함한 가혹한 환경에 노출된 접착제의 기계적 성능과 열분석적 특성을 평가하였다. 다양한 온도, 습도 및 염도 조건에서 접착제 특성의 변화를 조사하기 위해 풀아웃 시편을 사용하였다. 동적 기계적 분석기(DMA)를 사용하여 유리전이온도를 측정하였으며, 전계 방출 주사 전자 현미경(FE-SEM)과 에너지 분산 X선 분광법(EDS)을 사용하여 미세 구조 및 성분 변화를 평가하였다. 연구결과에 따르면, 접착제가 다양한 환경조건에 노출되면 후경화가 발생되어 유리전이온도가 상승하고 접착제의 열적 안정성과 기계적 성능이 향상됨을 알 수 있었다. 또한, 화학적 분석 결과에서는 접착제가 염수에 노출되면 Na 및 Cl 이온이 침투되어 장기적인 측면에서 접착제의 성능 저하가 발생함도 알 수 있었다. 그럼에도 불구하고 풀 아웃 시험 결과는 접착제가 다양한 환경조건에 노출되더라도 파손 하중의 변화는 크지 않았지만 염수에 노출되면 접착제 표면에 미세 구조 변형이 나타남이 관찰되었다. 이러한 연구결과들은 가혹한 환경조건에서 운용되는 자동차 및 항공우주 구성 요소에 적용되는 접착제는 신중하게 선택되고 운용되어야 함을 시사한다

Keywords: 접착제(Adhesive), 기계적 특성(Mechanical performance), 열분석적 특성(Thermal analysis characteristics), 가혹 환경(Harsh environments), 후경화(Post curing)

기계적 부품의 체결 방식으로는 전통적으로 볼트, 리벳 등의 기계적 체결 방식과 접착제를 사용하는 접착 체결 방식이 주로 적용되어 왔다. 기계적 체결 방식은 높은 신뢰성과 내구성을 제공하는 장점이 있으나, 체결을 위해 가공되는 원공에서 발생하는 응력 집중과 불필요한 중량 증가 등의 문제를 동반한다는 단점이 있다. 반면, 접착 체결은 이러한 기계적 체결 방식의 단점을 극복할 수 있는 방식으로, 특히 자동차 및 항공기와 같은 이동 수단에서 경량화를 통해 연료 효율성을 높이는 데 기여할 수 있어 자동차 및 항공우주 산업에서 적용이 점차 확대되고 있다.

접착 체결 방식은 구조물의 단순화 및 부재 간 밀폐 유지에 유리하여 다양한 산업에서도 사용되고 있다. 그러나 접착제는 온도, 수분, 자외선, 염수와 같은 다양한 환경 요인에 의해 열화되어, 접착제의 기계적 특성이 저하될 수 있다. 따라서, 접착제를 사용할 때는 운용 환경을 충분히 고려하여 적절한 접착제를 선정하고, 작업 현장에서 규정된 절차에 따라 접착 공정이 이루어져야 한다. 이러한 조건들이 충족될 때만 접착 체결 방식은 부재 간의 접착 및 밀폐 성능을 신뢰성 있게 유지할 수 있다.

접착제가 적용된 부품이 고온 다습하거나 염수 등의 환경에 장기간 노출될 경우, 접착제는 기대 수준의 기계적 성능을 발휘하지 못하고, 부재 간 접착부에 수분이 침투하여 부품의 성능이 저하될 수 있다. 이러한 이유로, 다양한 환경 요인들이 접착제의 특성에 미치는 영향을 조사한 연구들이 이루어져 왔다.

Hwang 등[1]은 탄소섬유 복합재의 기계적 특성 변화를 조사하기 위해 35oC, 55oC, 75oC의 조건에서 염수시험을 수행하였으며, 노출 온도가 높아질수록 압축 강성이 크게 감소하고, 염수 침투가 가속화된다는 결과를 보고하였다. Zaeri 등[2]은 건조 및 다습한 환경 조건에서 단일 랩 조인트의 접착 특성을 평가하였으며, 다습한 환경에서 접착제의 취성화로 인해 파괴 하중이 크게 감소함을 확인하였다. Viana 등[3]은 온도와 습도에 장기간 노출된 구조용 접착제의 물성 변화를 평가하여 접착제의 가소화와 계면 침식 등에 대한 열화 현상을 보고하였다. 또한, Davies 등[4]은 해양 환경에 노출된 아크릴 기반 접착제의 특성을 평가하였으며, 12개월 후 강도 저하가 약 40% 발생했으나 건조시키면 강도의 대부분은 회복된다고 하였다.

이러한 선행 연구들은 접착제의 기계적 성능 저하에 대한 중요한 정보를 제공하지만, 접착제의 기계적 성능과 열분석적 성질에 미치는 환경 요인의 종합적 분석은 아직 부족한 상태이다. 특히, 유리전이온도가 접착제의 기계적 성능에 미치는 영향에 대한 연구가 많지 않아, 이에 대한 체계적인 평가가 수행될 필요가 있다.

본 연구에서는 다양한 가혹 환경조건을 받는 접착제의 기계적 및 열분석적 특성을 평가하고자 한다. 이를 위해 환경조건으로는 온도, 일반수, 염수를 고려하였으며 접착제의 기계적 성능과 열분석적 특성에 미치는 영향을 체계적으로 분석하고, 접착제의 열화 메커니즘을 규명하였다. 이러한 연구는 자동차, 항공우주 등 가혹 환경에서의 접착제 사용을 위한 정보를 제공함으로써, 접착제 설계와 선정 과정에 참고할 만한 지침으로 활용될 수 있다.

2.1 시편 제작

접착제의 기계적 특성을 평가하기 위해, 케이블이 장착된 풀 아웃 시편을 제작하여 접착 전단 시험을 수행하였다.

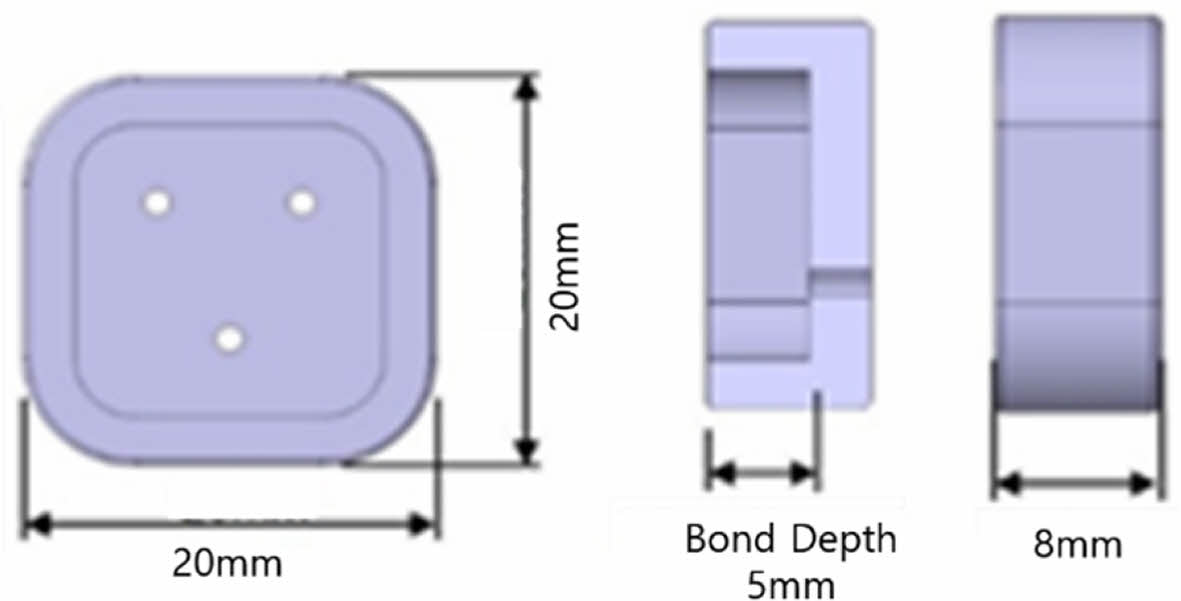

이를 위해 3D 프린터를 이용해 풀 아웃 시편을 제작하였으며, 풀 아웃 시편은 20 mm × 20 mm × 8 mm 크기의 형상으로 되었다. 시편 중앙부에는 깊이 5 mm의 홈이 파져 있으며, 케이블 삽입을 위한 구멍이 바닥면에 3개 뚫려 있다. 이러한 형상은 케이블의 견고한 체결과 접착제의 전단 성능을 정확하게 평가할 수 있도록 하였다. Fig. 1에는 시편 제작을 위한 목업이 나타나 있다.

케이블이 장착된 풀 아웃 시편의 제작 과정은 다음과 같다: (a) 목업 중앙부에 접착제를 주입할 때, 접착제가 케이블 삽입 구멍을 통해 흘러내리는 것을 방지하기 위해 목업 홈의 바닥면에 실리콘을 얇게 도포하였다. 이 과정은 접착제의 불균일한 분포를 방지하고, 접착 부위의 강도 저하를 방지하기 위한 필수적인 단계이다. (b) 실리콘이 완전히 경화되면, 목업의 케이블 삽입 구멍에 케이블을 삽입하였다. 이는 케이블이 정확한 위치에 놓이도록 하기 위한 과정으로, 접착 부위의 응력 분포를 균일하도록 유지하게 한다. (c) 케이블이 직선을 유지하도록 한 후, 목업 홈에 접착제를 균일하게 주입하고, 규정된 경화 조건에 따라 경화시켰다. 경화는 접착제의 기계적 성능을 결정짓는 중요한 과정으로, 최적의 경화 조건을 적용하여 접착 강도를 높이고자 하였다. (d) 경화가 완료되면, 케이블이 장착된 풀 아웃 시편을 얻을 수 있다.

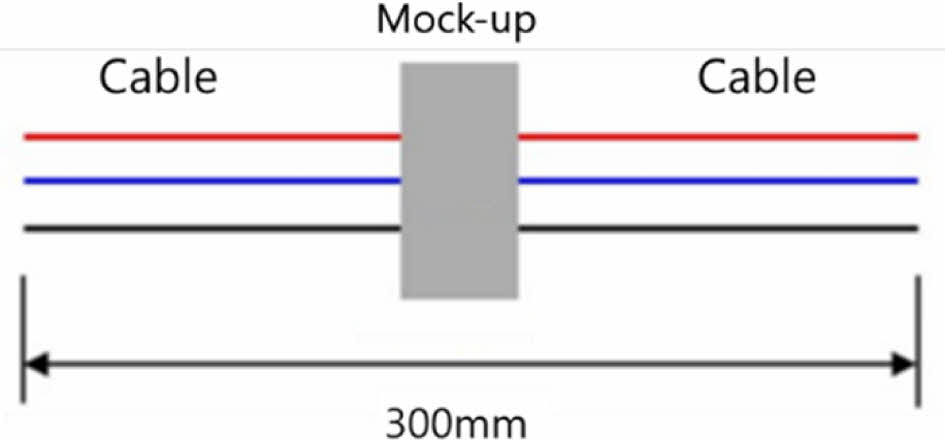

Fig. 2에는 케이블이 장착된 풀 아웃 시편의 형상이 나타나 있다. 접착제의 경화 조건은 접착제 제조사에서 (a) 25oC에서 12시간 이상, (b) 60oC에서 90분, (c) 100oC에서 50분 등의 세 가지를 제시하였다. 본 연구에서는 실제 운용 환경을 고려하여, 25oC에서 12시간 이상인 경화 조건 (a)를 적용하였다. 사용된 케이블의 규격은 24 AWG(0.22 SQ)이며, 전체 길이는 300 mm이다. 케이블은 접착부의 기계적 특성을 평가할 수 있도록 목업 상부와 하부에 각각 150 mm씩 노출되어 있다.

2.2 환경조건 노출

케이블이 장착된 풀 아웃 시편은 다양한 환경 조건에 노출된 접착제의 기계적 특성을 평가하기 위해 (a) 25oC 대기에서 10일, (b) 일반수 침수에서 14사이클, (c) 염수 침수에서 14사이클 등의 세 가지 조건에 각각 노출시켰다. 이때 1 사이클은 -40oC에서 6시간, +85oC에서 6시간 동안 노출되는 것으로 정의하였다. 이와 같은 가혹한 온도 변화는 접착제가 실제 운용 환경에서 겪을 수 있는 기계적 및 열적 스트레스를 모사하며, 이는 접착제의 내구성과 열화 특성을 평가하는 데 중요한 인자이다.

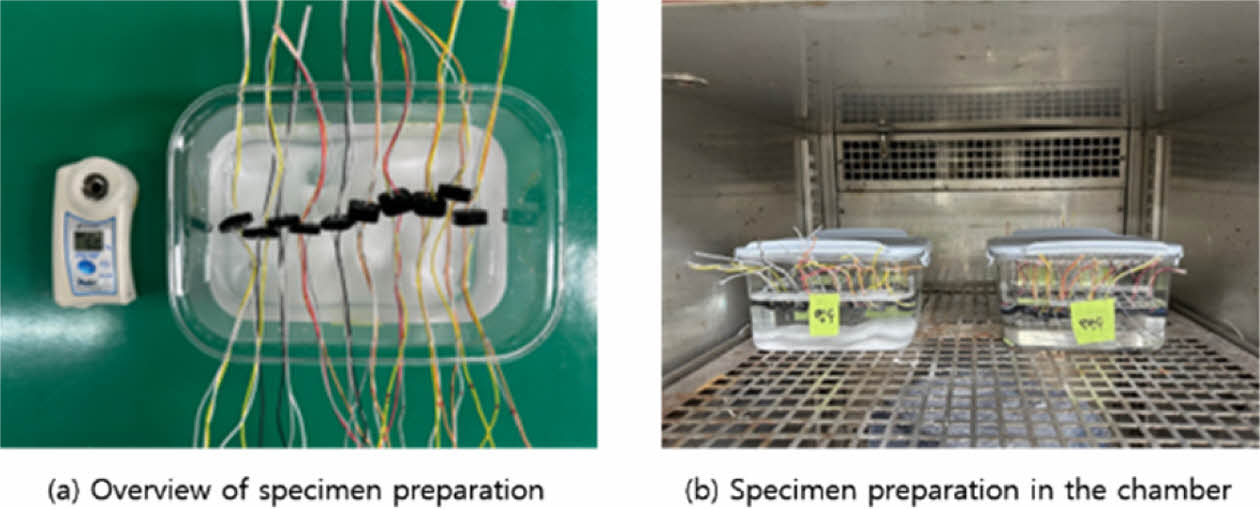

Fig. 3에는 일반수 침수 및 염수 침수에 14사이클 노출된 케이블이 장착된 풀 아웃 시편의 준비 및 노출 과정이 나타나 있다. 염수 환경은 실제 염수를 모사하기 위해 5% 염수가 적용되었으며, 이는 해양 환경이나 고염도 지역에서의 상황을 모사한 것이다. 또한, 시편을 승온 및 감온하는 경우 온도 변화율은 1oC/min으로 설정하였다. 이러한 온도 변화 속도는 접착제가 온도 변화에 따라 받는 응력의 균일성을 보장하며, 접착제의 열분석적 특성을 평가하는데 적합한 조건이다. 이 과정을 통해 각 환경 조건에서 접착제의 접착 강도 및 성능 변화 메커니즘, 그리고 열화를 조사하였다.

2.3 시험 방법

케이블이 장착된 풀 아웃 시편에 사용된 접착제의 열분석 특성을 평가하기 위해 동적 기계적 분석기(DMA, Q800, TA Instruments, USA)을 적용하여 유리전이온도를 측정하였다. 유리전이온도는 접착제의 기계적 성능과 열분석 특성을 평가하기 위한 중요한 지표로, 접착제가 운용 환경에서의 온도 변화에 어떻게 반응하는지에 대한 중요한 정보를 제공한다.

Fig. 4에는 외팔보 시편이 장착된 DMA 시험 치구가 나타나 있다. 시편은 30 mm × 10 mm × 3.2 mm 크기로 되어 있다. DMA 시험을 위해 시편은 스팬 20 mm로 고정시키고, 30oC에서 100oC까지 2oC/min의 속도로 승온시키며 수행되었다. 이때 진폭은 10 mm, 주파수는 1 Hz로 설정하였고, 사인(sine) 파형의 하중을 가하여 접착제의 기계적 응답을 수집하였다.

이러한 시험 조건을 적용하면 온도 변화에 따라 나타내는 접착제의 탄성 및 점성 변화를 정밀하게 측정할 수 있다.

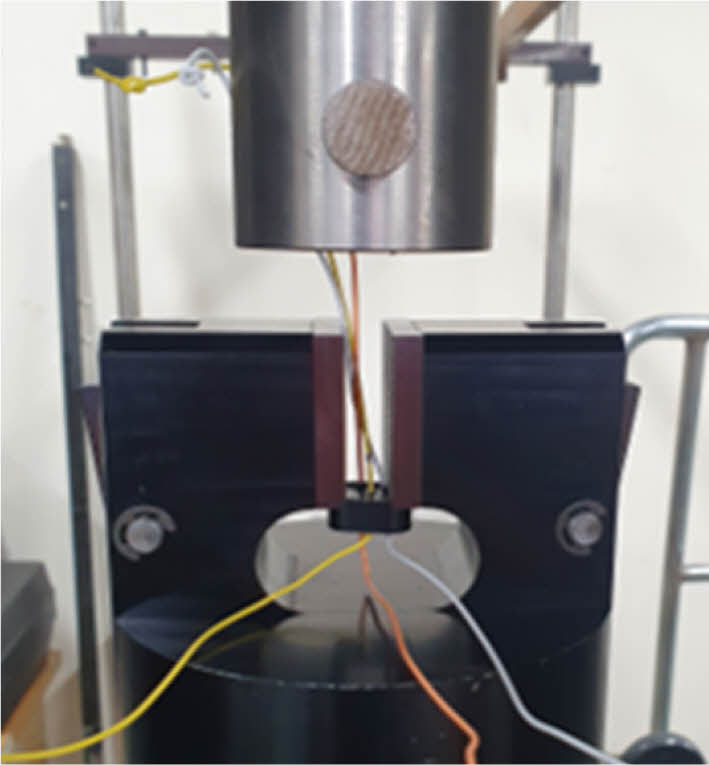

Fig. 5에는 케이블이 장착된 풀 아웃 시험에 사용된 시험 장치가 나타나 있다. 접착제의 전단 성능을 평가하기 위해 하중시험장치(Z100, Zwick, Germany)를 사용하였다. 풀 아웃 시편은 시험 장치에 장착하고, 시험은 2 mm/min의 변위 제어 상태에서 하중을 가하는 방식으로 진행하였다. 이러한 변위 제어 방식은 접착제의 전단 강도를 측정하는 데 필수적이며, 하중-변위 관계를 통해 접착제의 파괴 메카니즘을 체계적으로 분석하였다. 또한, 저용량 로드셀(U2A-T200kgf, HBM, Germany)을 사용하여 측정된 하중의 정밀도를 높였다. 이는 접착제의 미세한 변형에 대한 하중 응답을 정확하게 측정하여, 시험 결과의 신뢰성을 높여 준다.

케이블이 장착된 풀 아웃 시편의 접착제 적용 부위의 케이블 표면에 대해 미세구조 관찰 및 성분 분석을 수행하였다. 이를 위해 FE-SEM(FE-Scanning Electron Microscope, JSM-IT700HR, JEOL, Japan)을 사용하여 케이블 표면을 고해상도로 관찰하였으며, 접착제와 케이블 간의 계면 특성을 정밀하게 조사하였다.

또한, EDS(Energy Dispersive X-ray Spectroscopy, Aztec Energy Advanced Package, Oxford Instruments, UK)를 사용하여 케이블 표면의 성분을 분석하였다. EDS 분석을 통해 접착제가 적용된 부위의 표면 성분 분포를 조사하고, 접착제와 케이블 사이의 화학적 상호작용을 규명하였다. 이러한 성분 분석은 접착제의 성능 저하나 열화의 원인을 이해하는 데 중요한 정보를 제공한다.

|

Fig. 1 Configuration of mock-up |

|

Fig. 2 Configuration of mock-up specimen with cables |

|

Fig. 3 Preparation of pull-out specimens exposed to environmental conditions |

|

Fig. 4 Configuration of DMA test set-up |

|

Fig. 5 Configuration of pull-out test set-up |

3.1 접착제의 열분석 특성

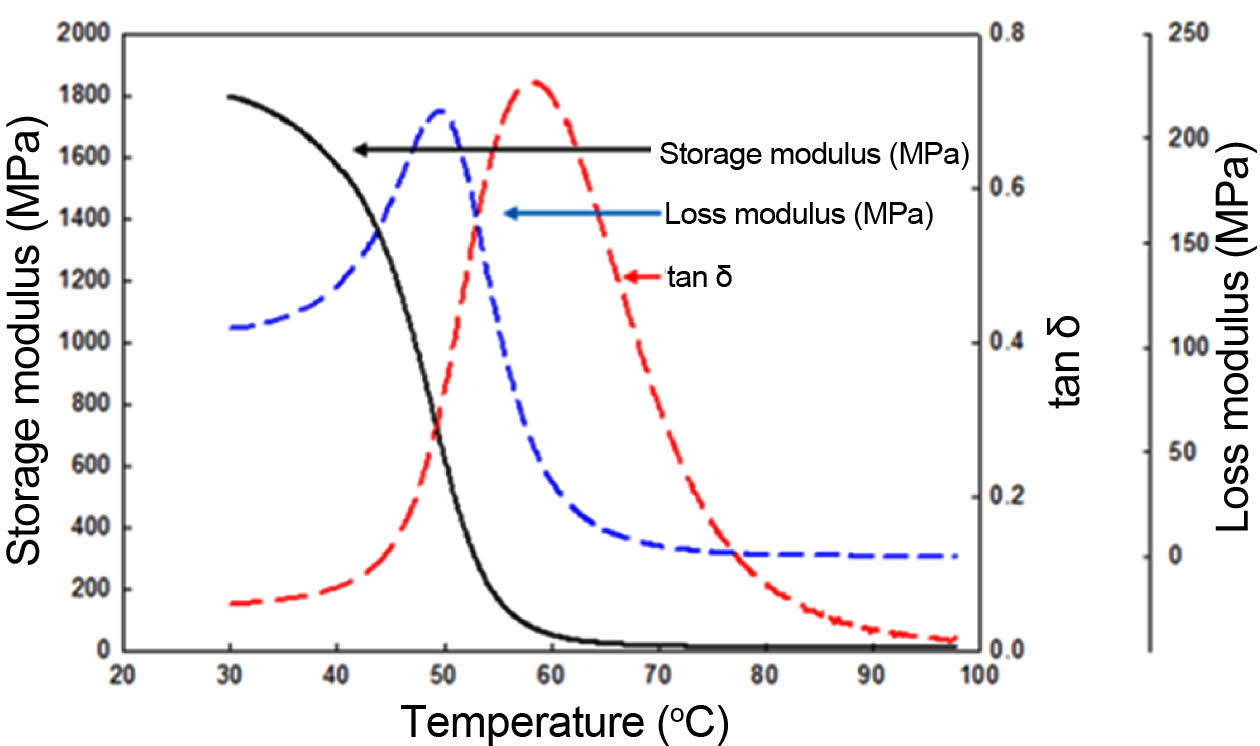

Fig. 6에는 케이블이 장착된 풀 아웃 시편에 적용된 접착제에 대해 DMA(Dynamic Mechanical Analysis) 시험을 수행하여 얻은 저장탄성계수(Storage Modulus), 손실탄성계수(Loss Modulus), 그리고 tan δ의 전형적인 선도들이 나타나 있다. 이들은 접착제의 기계적 응답을 다양한 온도 범위에 대해 분석하는데 중요한 정보를 제공한다.

접착제의 유리전이온도는 tan δ 선도의 피크 값을 기준으로 결정하였다. 손실탄성계수와 저장탄성계수의 비율로 정의되는 tan δ 선도는 접착제가 유리 상태에서 고무 상태로 전이하는 시점에서 피크를 형성한다. 이러한 피크는 유리전이온도를 결정하는 주요 지표로, 접착제의 기계적 및 열분석적 특성을 평가하는 데 중요한 정보를 제공한다.

저장탄성계수와 손실탄성계수는 각각 접착제의 탄성 반응과 점성 반응을 나타내며, 이들 값의 변화는 접착제의 온도 변화에 따른 기계적 특성을 나타내는 지표이다. DMA 분석을 통해 접착제가 고온 및 저온 조건에서 접착 성능이 어떻게 변화하는지를 체계적으로 분석하였다.

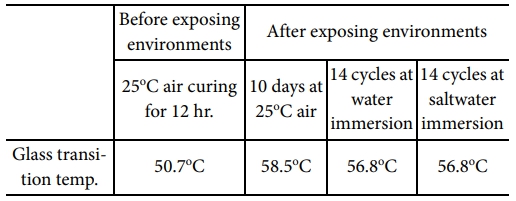

Table 1에는 다양한 환경 조건에 노출된 접착제의 유리전이온도 변화가 나타나 있다. 여기에서 보면 25oC 대기에서 12시간 동안 경화된 접착제의 유리전이온도는 환경 조건에 따른 노출 전후의 차이가 명확하게 나타났다.

환경 조건 노출 전의 유리전이온도는 50.7oC로 나타났으며, 25oC 대기에서 10일 동안 노출된 경우 58.5oC로 증가하였다. 또한, 일반수 침수에서 14사이클 노출된 경우 유리전이온도는 56.8oC로 측정되었으며, 염수 침수에서 14사이클 노출된 경우에도 동일하게 56.8oC로 나타났다.

이와 같은 결과는 25oC 대기에서 12시간 경화된 접착제가 완전 경화에 도달하지 않았음을 나타내며, 다양한 환경 조건에 노출됨에 따라 유리전이온도가 증가하는 경향을 보여준다. 이는 접착제에 열화(degradation)보다는 후경화(post-curing) 과정이 지배적으로 나타난다는 것을 의미한다. 즉, 접착제가 환경 조건에 노출될 때 추가적인 경화가 일어나며, 이로 인해 접착제의 유리전이온도가 상승하게 되는 것이다.

이러한 후경화 현상은 접착제의 내구성을 향상시키는 데 긍정적인 영향을 미칠 수 있으며, 특히 장기적인 운용 환경에서 접착제의 성능을 유지하는 데 중요한 역할을 하게 된다.

3.2 풀 아웃 시험 결과

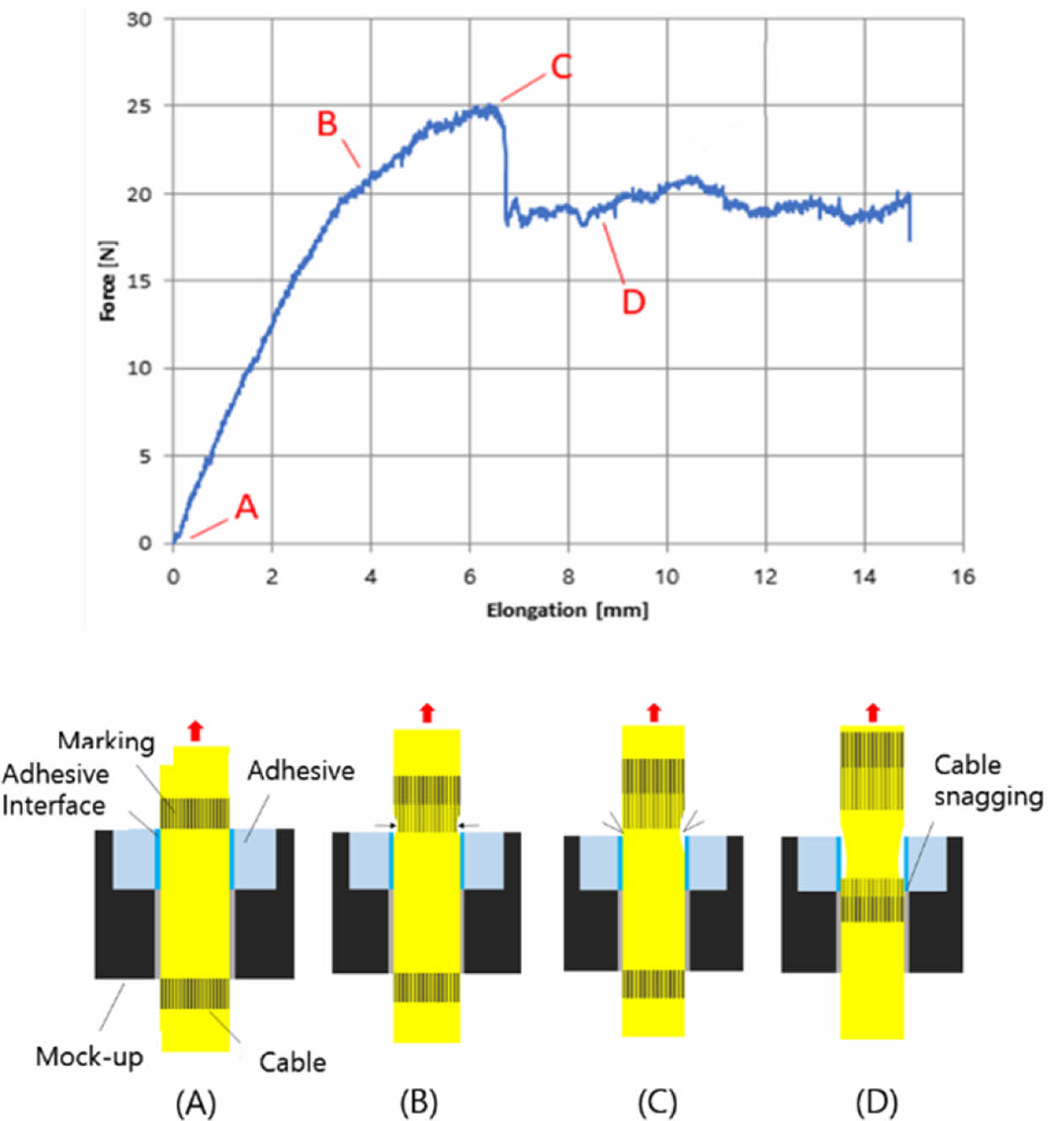

Fig. 7에는 케이블이 장착된 풀 아웃 시편의 전형적인 하중-변위 선도가 나타나 있다. 이는 접착제의 기계적 성능 및 케이블과 접착부 간의 상호작용을 체계적으로 분석하는 데 중요한 역할을 한다. 선도의 각 지점은 케이블의 변형 및 파손 과정으로, 접착 성능 및 파괴 메커니즘과 밀접한 관계가 있다. (A) 지점은 하중이 작용하기 전의 초기 상태로, 케이블과 접착제 간의 접합부가 아직 외부 하중을 받지 않은 상태이다. (B) 지점은 작용하중으로 인해 시편 상부의 케이블 마킹 부위에서 네킹(necking)이 발생하기 시작하는 지점으로, 이 지점에서 케이블의 국부적인 단면적 감소가 나타나며 케이블이 구조적으로 약해지기 시작한다. (C) 지점은 접착부 디본딩(debonding)으로 인해 케이블이 풀 아웃되기 시작하는 지점으로, 접착제와 케이블 간의 결합이 파괴되어 케이블은 접착부로부터 분리된다. (D) 지점은 케이블의 부풀림(swelling)으로 인해 케이블 삽입 구멍과 간섭이 발생하는 지점으로, 케이블과 삽입 구멍 사이의 마찰이 증가하며, 풀 아웃 과정에서 추가적인 저항이 발생한다. 케이블의 주요 파손 양상은 작용하중에 의해 발생한 네킹 현상으로, 일단 네킹이 발생하면 케이블은 풀 아웃된다.

이와 같은 하중-변위 선도를 분석하면 접착제의 파괴 메카니즘과 케이블의 변형 특성을 정량적으로 분석할 수 있으며, 접착부의 신뢰성을 예측하는데 중요한 정보를 얻을 수 있다.

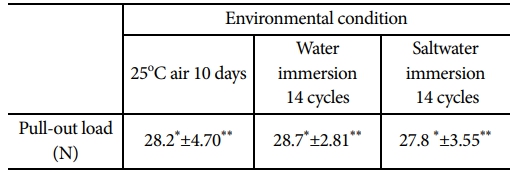

Table 2에는 케이블이 장착된 풀 아웃 시편에 대한 파손 하중 결과가 나타나 있다. 25oC 대기에서 10일 노출된 시편의 파손 하중은 28.2 N, 일반수 침수에서 14사이클 노출된 경우는 28.7 N, 그리고 염수 침수에서 14사이클 노출된 경우는 27.8 N으로 나타났다. 이와 같이 다양한 환경 조건에 노출되었음에도 불구하고, 케이블의 파손 하중은 환경 조건에 따른 큰 변화를 보이지 않고, 접착제의 물리적 성능이 25oC 대기, 일반수 침수, 염수 침수와 같은 조건에서도 안정적으로 유지됨을 보였다.

특히, 일반수 및 염수 노출에도 불구하고 파손 하중이 28N 내외로 유지되는 것은 접착제의 후경화로 인한 기계적 특성이 강화되었음을 나타내는 것으로, 이와 같은 후경화는 다양한 산업 분야에 적용되는 접착제가 가혹 환경 조건에 노출되었을 때도 안정적인 성능을 유지하게 한다.

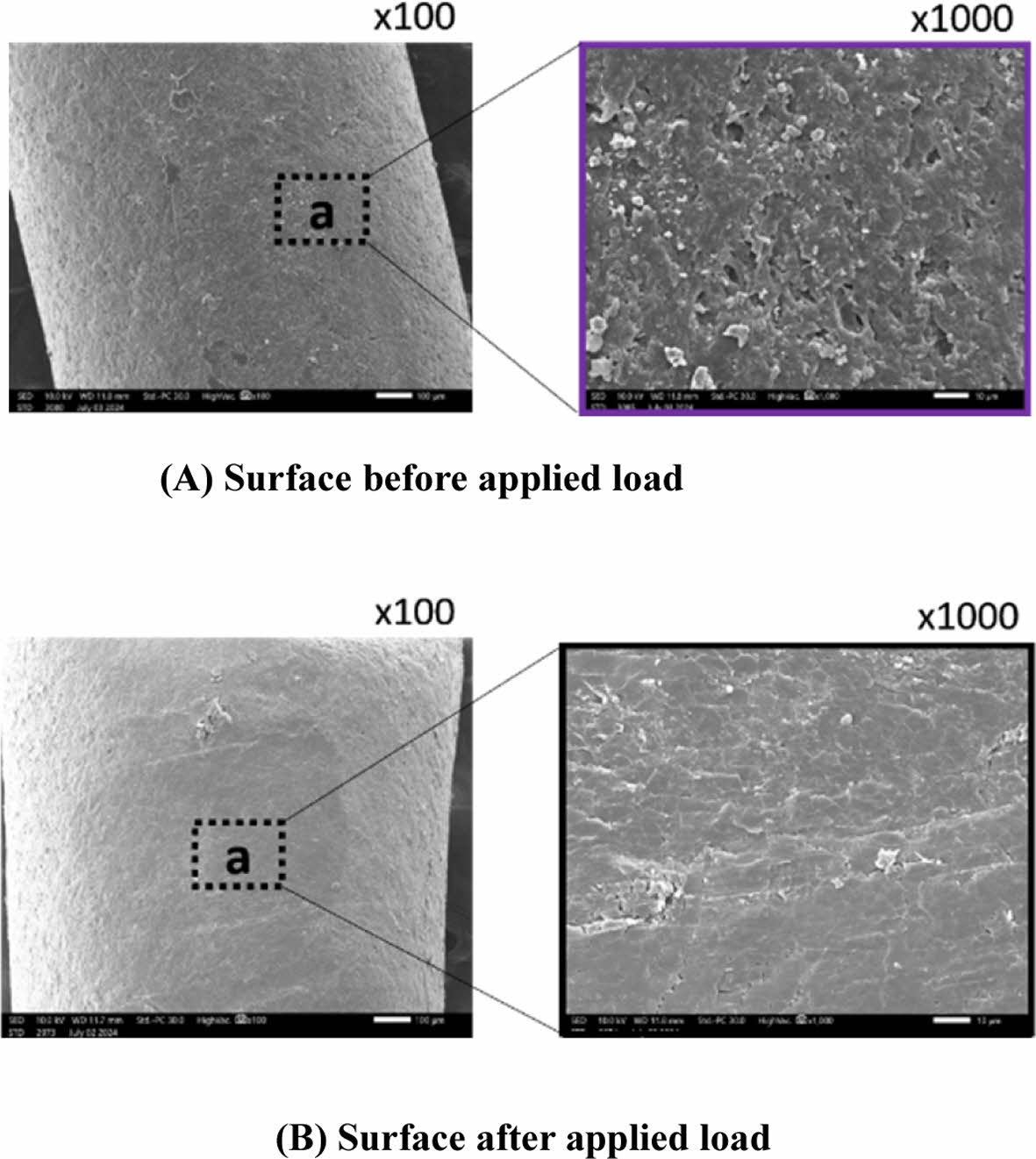

3.3 케이블 표면의 전자현미경 관찰

Fig. 8에는 케이블 자체의 표면 상태를 확인하기 위해 접착제가 적용되는 부위에서 충분히 떨어진 위치에 대한 케이블 표면 수지층을 FE-SEM(Focused Electron Scanning Electron Microscopy)을 통해 관찰한 사진들이 나타나 있다. 이때 (A)의 a 지점은 하중 작용 전의 케이블 표면이며, (B)의 a 지점은 하중 작용 후의 케이블 표면이다. 하중이 작용하기 전인 케이블 표면은 수지층이 고르고 넓게 덮여 있어, 접착제가 적용되는 경우 케이블 표면과 접착제 간의 접착 상태는 견고할 것으로 판단된다. 반면, 하중이 작용된 후에는 작용하중으로 인해 케이블 표면 수지층에 하중 방향에 수직으로 수지층이 변형되어, 케이블 표면에 미세한 층상 구조가 관찰됨을 알 수 있다.

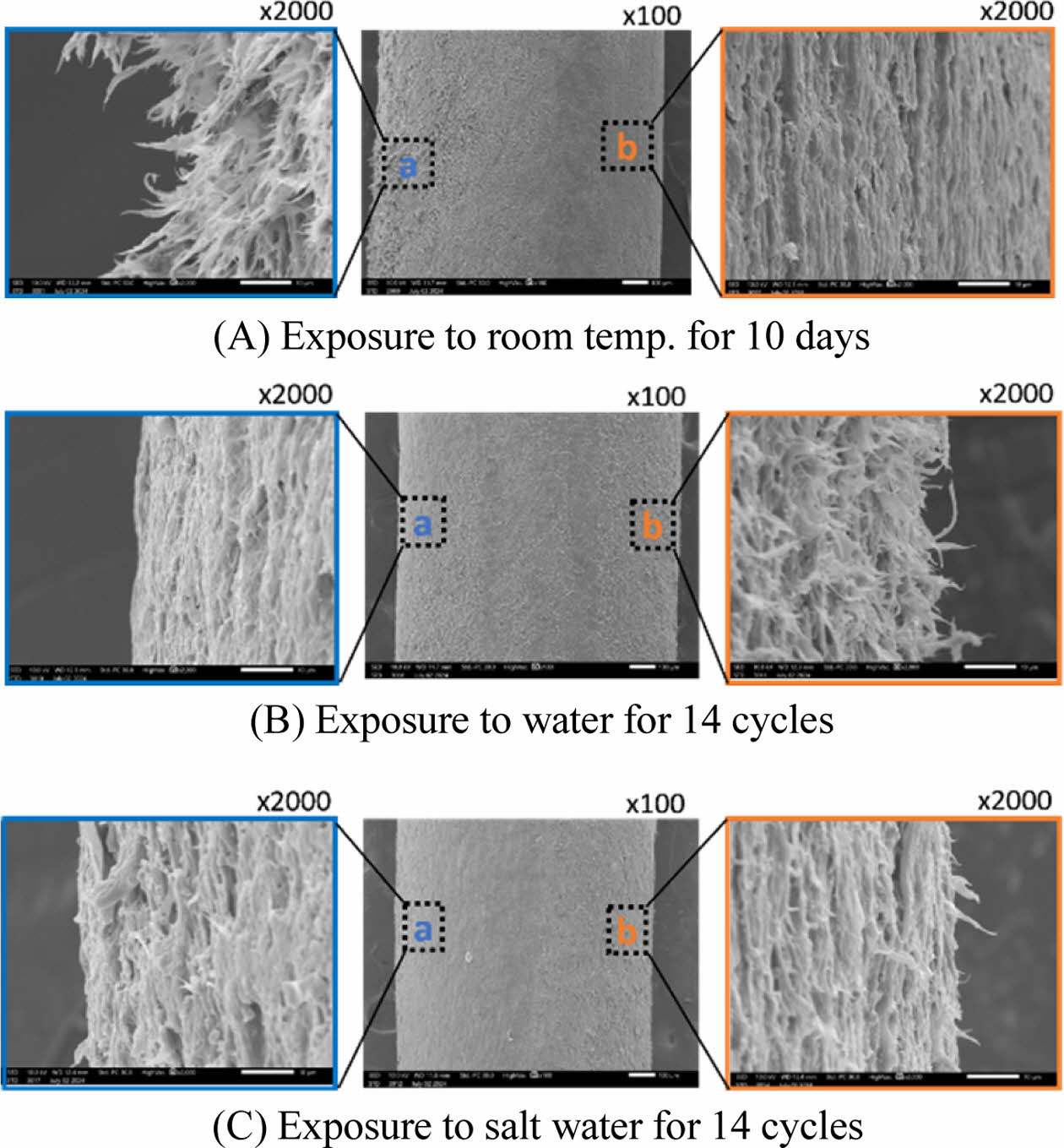

Fig. 9에는 FE-SEM을 통해 관찰한 케이블 풀 아웃 시험 후의 접착부 표면 상태가 나타나 있다. 여기서 (A)는 25oC 대기에서 10일 노출된 시편, (B)는 일반수 침수에서 14사이클 노출된 시편, (C)는 염수 침수에서 14사이클 노출된 시편의 표면 상태를 보여준다.

환경 조건에 따라 작용하중이 가해지면, 접착부 표면의 상태는 크게 변하며, 전반적으로 표면의 거칠기가 증가하였다. 이때 표면 거칠기는 파손 시 에너지를 흡수하는 정도를 나타내는 것으로, 파손 면적이 넓을수록 접착 상태가 양호함을 의미한다.

(A)에 나타난 25oC 대기에 노출된 케이블 표면 상태는 (B)에 나타난 일반수 침수와 (C)에 나타나 염수 침수된 경우보다 더욱 거칠게 나타났다. 이는 25oC 대기에서 접착부의 결합 상태가 상대적으로 우수했음을 의미한다. 반면, (C)에 나타나 염수 침수된 케이블 표면 상태는 일반수 침수된 경우에 비해 상대적으로 매끄럽게 나타나, 파손 하중의 차이는 크지 않지만 Table 2에 나타난 파손 하중의 차이를 입증하는 자료로 활용할 수 있다.

이러한 결과로 미루어 접착 상태는 25oC 대기에 노출된 경우가 가장 우수하며, 염수 침수된 경우가 상대적으로 가장 낮을 것으로 추정된다. 또한, 풀 아웃 하중도 25oC 대기에 노출된 경우가 일반수 침수 및 염수 침수된 경우에 비해 더 높을 것으로 예상되며, 염수 침수된 경우는 일반수 침수된 경우에 비해 더 낮은 하중을 보일 가능성이 있다.

그러나 케이블의 주요 파손 양상인 네킹(necking) 현상이 파손에 지배적인 영향을 미치기 때문에, 풀 아웃 하중은 환경 조건에 큰 영향을 받지 않고 유사한 수준임을 알 수 있다. 이는 네킹으로 인해 케이블이 상대적으로 쉽게 풀 아웃되어 파손 메카니즘에 더 큰 영향을 미치기 때문이다.

일반수 침수 및 염수 침수된 시편에서는 접착부 표면을 통해 일반수와 염수가 침투될 가능성이 크기 때문에, 접착제의 열화와 파손 메커니즘에 미치는 영향을 조사할 필요가 있다.

Fig. 10에는 케이블 접착부 표면 성분을 조사한 EDS(Energy Dispersive X-ray Spectroscopy) 시험 결과가 나타나 있으며, 다양한 환경 조건에서 노출된 접착부 표면 성분 변화를 비교하였다.

25oC 대기에 노출된 시편 및 일반수 침수된 시편에서는 EDS 피크가 유사하여, 접착부 표면의 화학 성분은 동일하고 수분 침투가 접착제의 성분 변화에는 큰 영향을 미치지 않았음을 알 수 있었다.

그러나, 염수 침수된 시편에서는 Na(나트륨)와 Cl(염소)이 EDS 분석을 통해 검출되어 접착부 표면에 염수 성분이 침투했음을 알 수 있었다. 염수 침수된 시편의 EDS 피크는 25oC 대기 및 일반수 침수에 노출된 경우와 유사하였으나, 염수 성분이 추가적으로 검출되었다는 점에서 접착부 표면이 염수 영향을 받았음이 확인되었다.

이러한 결과들을 볼 때, 일반수 침수된 시편에서도 접착부 표면을 통해 수분이 일부 침투했을 가능성이 있으며, 염수 침수된 시편과 비교하면 일반수 침수된 시편의 표면 성분 변화는 상대적으로 차이가 없었지만, 염수 성분인 Na와 Cl의 침투가 더 명확히 관찰되었다. 이와 같이 EDS 분석은 환경 조건에 따른 접착부 표면 성분 변화를 명확히 보여주며, 염수 환경에서의 신뢰성을 예측하는데 중요한 정보를 제공한다.

|

Fig. 6 Typical test results obtained from DMA |

|

Fig. 7 Typical load-displacement curves and failure modes under applied loads observed from the pull-out test |

|

Fig. 8 Cable surface observed from FE-SEM without or with applied load |

|

Fig. 9 Cable adhesive surface condition after pull-out test observed through FE-SEM |

|

Fig. 10 EDS test results investigating the cable adhesive surfaces |

|

Table 1 The glass transition temperature of pull-out specimens exposed to environmental conditions |

|

Table 2 Test results of pull-out specimens exposed to environmental conditions |

* : average value, **: standard deviation |

본 연구에서는 접착제의 기계적 성능을 다양한 환경 조건에서 평가하고, 접착제의 내구성과 환경 저항성을 체계적으로 분석하였다. 특히, 풀 아웃 시험, DMA 분석, FE-SEM 및 EDS를 활용하여 접착제의 기계적 및 열분석적 특성을 정량적으로 평가하여 다음과 같은 결론을 얻을 수 있었다.

(1) 유리전이온도 분석을 통해 다양한 환경 조건에서 후경화 현상이 발생하여 접착제의 유리전이온도가 상승하는 경향을 확인하였으며, 운용 환경에서 접착제에 추가적인 열적 안정성 및 기계적 성능 향상이 되었음을 알 수 있었다.

(2) 풀 아웃 시험 결과, 접착부의 파손 하중은 25oC 대기, 일반수 침수, 염수 침수 환경에서 유사하게 나타났으며, 접착제 파손에는 네킹 현상이 지배적인 영향을 미치는 것으로 분석되었다. 그러나 염수에 노출된 시편에서는 Na 및 Cl 이온이 검출되어, 장기적으로 노출되면 접착제의 열화가 가속화될 것으로 판단된다.

(3) FE-SEM 및 EDS 분석을 통해 환경 조건에 따라 접착부 표면의 미세구조 및 성분 변화를 확인하였으며, 특히 염수 침수된 시편에서 접착제의 내구성이 저하될 가능성이 높으며, 장기적 신뢰성을 예측하는데 중요한 정보를 제공할 것으로 판단된다.

(4) 가혹 환경에서 사용되는 접착제의 선택 및 설계의 중요성과 실제 운용 환경에서 접착제의 기계적 및 열분석적 성능의 지속적인 유지가 필요함을 확인하였다.

- 1. Lee, C.S., and Lee, J.M., “A Study on the Evaluation of Fiber and Matrix Failures for Laminated Composites using Hashin·Puck Failure Criteria,” Journal of the Society of Naval Architects of Korea, Vol. 52, No. 2, 2015, pp. 143-152.

-

- 2. Zaeri, A.R., and Googarchin, H.S., “Experimental Investigation on Environmental Degradation of Automotive Mixed-adhesive Joints,” International Journal of Adhesion and Adhesives, Vol. 89, 2019, pp. 19-29.

-

- 3. Viana, G., Costa, M., Banea, M.D., and Siva, L.F., “Behaviour of Environmentally Degraded Epoxy Adhesives as a Function of Temperature,” The Journal of Adhesion, Vol. 43, No. 1, 2016, pp. 95-112.

-

- 4. Davies, P., and Jeune, S.L., “Influence of Seawater Immersion on Acrylic Adhesive Properties and Bond Strength on Wet Composites,” International Journal of Adhesion and Adhesives, Vol. 132, 2024, 103712.

-

- 5. Narananan, A., Dhinojwala, A., and Joy, A., “Design Principles for Creating Synthetic Underwater Adhesive,” Chemical Society Reviews, Vol. 50, 2021, pp. 13321-13345.

-

- 6. Hinton, M.J., Kaddour, A.S., and Soden, P.D., “A Comparison of the Predictive Capabilities of Current Failure Theories for Composite Laminates, Judged Against Experimental Evidence,” Composites Science and Technology, Vol. 62, 2002, pp. 1725-1797.

-

- 7. Cai, H., Miyano, Y., Nakada, M., and Ha, S.K., “Long-term Fatigue Strength Prediction of CFRP Structure Based on Micromechanics of Failure,” Journal of Composite Materials, Vol. 42, No. 8, 2008, pp. 825-844.

-

- 8. Jin, K.K., Huang, Y., Lee, Y.H., and Ha, S.K., “Distribution of Micro Stresses and Interfacial Tractions in Unidirectional Composites,” Journal of Composite Materials, Vol. 42, No. 18, 2008, pp. 1825-1849.

-

- 9. Ha, S.K., Jin, K.K., and Huang, Y.C., “Micro-Mechanics of Failure (MMF) for Continuous Fiber Reinforced Composites,” Journal of Composite Materials, Vol. 42, No. 18, 2008, pp. 1873-1895.

-

- 10. Nakada, M., and Miyano, Y., “Multiscale Modeling for Long-term Life Prediction of CFRP Structures under Cyclic Loading,” Multiscale and Multidisciplinary Modeling, Experiments and Design, Vol. 1, 2018, pp. 19-32.

-

- 11. Fragassa, C., Pavlovic, A., and Minak, G., “On the Structural Behaviour of a CFRP Safety Cage in a Solar Powered Electric Vehicle,” Composite Structures, Vol. 252, 2020, 112698.

-

- 12. Takemoto, S., and Yoshikawa, N., “Strength Evaluation of CFRP Structure of High Pressure Hydrogen Tank Based on Mesoscale Analysis,” Materials Today Communications, Vol. 32, 2022, 103966.

-

- 13. ASTM D4018, “Standard Test Methods for Properties of Continuous Filament Carbon and Graphite Fiber Tows,” Annual Book of ASTM, Vol. 15.03, 2017.

- 14. ASTM D790, “Standard Test Methods for Flexural Properties of Unreinforced and Reinforced Plastics and Electric Insulating Materials,” Annual Book of ASTM, Vol. 08.01, 2017.

- 15. ASTM D695, “Standard Test Method for Compressive Properties of Rigid Plastics,” Annual Book of ASTM, Vol. 08.01, 2017.

This Article

This Article

-

2024; 37(5): 402-408

Published on Oct 31, 2024

- 10.7234/composres.2024.37.5.402

- Received on Sep 14, 2024

- Revised on Sep 30, 2024

- Accepted on Oct 4, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Sung Ho Yoon

-

Department of Mechanical Engineering, Kumoh National Institute of Technology

- E-mail: shyoon@kumoh.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.