- Experimental Study on the Adhesion and Performance Evaluation of Joints for Modified Polyethylene Coated Steel Pipes

Myung Kue Lee*, Sanghwan Cho**, Min Ook Kim**†

* Department of Civil and Environmental Engineering, Jeonju University, Jeonju 55069, Republic of Korea

** Department of Civil Engineering, Seoul National University of Science and Technology, Seoul 01811, Republic of Korea- 개질 폴리에틸렌 코팅 강관의 부착 및 체결부 성능 평가 연구

이명규* · 조상환** · 김민욱**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, as part of the development of a monitoring system for the efficient maintenance of steel pipes, an experimental study was conducted to evaluate the performance of steel pipes treated with modified polyethylene coating. In the case of the conventional mechanical pre-coating method, there was a deterioration in polyethylene adhesion during expansion testing, which led to the application of a chemical pre-treatment process using a calcium-mixed phosphate zinc film to resolve this issue. SEM and EDX analyses showed that the densest structure was observed at a Zn/Ca ratio of 1.0, and improved heat resistance compared to the conventional method was confirmed. Additionally, to prevent coating detachment during expansion, an evaluation of adhesion and elongation was conducted on steel pipes with modified polyethylene coating, incorporating materials such as elastomers based on maleic anhydride grafting, metal oxides, blocking agents, and slip agents. Experimental results showed that the specimen (S4) containing all modified materials exhibited more than a 25% performance improvement compared to the specimen (S2) containing only metal oxides. Lastly, the development and performance evaluation of wedge-shaped socketing and pressing wheels, which are part of the pipe fixing accessories, were conducted to prevent surface coating damage on the completed pipes.

본 연구에서는 강관의 효율적 유지관리를 위한 모니터링 시스템 개발 연구의 일환으로 개질 폴리에틸렌 코팅 처리된 강관의 성능 평가를 위한 실험적 연구를 수행하였다. 기존 방식인 기계적 전처리 코팅의 경우 확관 시 폴리에틸렌 부착이 저하되는 현상이 발생하여 이를 해결하고자 칼슘 혼입 인산 아연 피막을 활용한 화학적 전처리 공정이 적용되었다. SEM 및 EDX 분석결과, Zn/Ca 비 1.0에서 가장 치밀한 구조가 확인되었다. 또한, 확관 시의 코팅 이탈 방지를 위한 그라프트 처리 무수말레산을 기반으로 엘라스토머, 금속산화물, 블로킹방지제, 슬립제를 각기 다른 조합으로 혼입하여 개질된 폴리에틸렌 코팅 강관에 대한 부착 및 연신율 평가를 실시하였다. 그 결과, 모든 개질 재료를 혼입한 시험체(S4)에서 금속산화물만 혼입한 시험체(S2)대비 25% 이상 향상된 성능을 확인하였다. 마지막으로, 공정이 완료된 코팅 파이프에 대하여 표면부 코팅 손상 방지를 위한 파이프 고정 부속 일부인 쐐기형 소켓링과 이탈 방지 압륜을 개발하고 성능평가를 수행하였다.

Keywords: 개질 폴리에틸렌 코팅(Modified polyethylene coating), 화학적 전처리(Chemical pretreatment), 부착 (Adhesion), 체결부 성능 평가(Joint performance evaluation), 코팅 강관(Coated steel pipe)

상수도 강관은 수원지로부터 도시까지 용수를 운반하는 역할을 포함하여 상수도 시스템에서 중요한 기능을 수행한다. 환경부 통계에 따르면 2022년도 기준 21년이상이 경과한 관의 총 길이는 약 85,590 km으로 연평균 3,785 km씩 증가하는 경향을 보이고 있으며 노후 강관의 누수로 인해 연간 6,000억원 이상의 경제적 손실이 발생하는 상황이다. 강관의 노화로 인한 누수의 경우 싱크·포트홀 등과 같은 지반 침하 이슈 뿐만 아니라 자원손실, 인명피해, 그리고 막대한 경제적 손실을 야기할 수 있다[1-4]. 이에 따라 노후 상수도관의 조속한 정비 및 건전도 모니터링 시스템 구축이 필요한 실정이다.

수도관 모니터링을 통한 정확한 누수 위치 판단과 국지적 공사 진행은 전체 배관 공사와 비교하여 공사 비용, 공사 시간 감소 등 많은 이점이 존재한다[5-8]. 기존 스마트파이프는 기본적인 센싱 기술을 활용한 모니터링 시스템 수준의 한정적 기술을 파이프에 적용하였으나 관 자체의 파손, 누수, 부식 상태 등 정밀파악을 위한 명확한 한계가 존재하여 지속적인 연구가 필요하다[9].

강관은 높은 인장강도, 내구성, 기존 관 접합 등 시공적 측면에서 효율적이며 수밀성이 우수한 특성을 가진다. 강관의 수명 연장 및 내구성 증대를 위한 내·외부 코팅처리는 필수적인 공정이며 코팅에 주로 사용되는 재료 혹은 방식으로는 폴리에틸렌(PE), 에폭시, 콜타르 에나멜, Polymeric Tapes, 스프레이 도포 코팅 등이 존재한다[10-14]. 스마트파이프의 경우 강관과 코팅 사이에 자기진단 기능 수행 광센서 및 초음파 부착을 고려해야 하므로 관의 외면에 분사하는 방식은 적합하지 않다. 반면, PE는 파이프라인 부식 방지를 위한 대중적인 코팅 재료 중 하나로 그라프트 된 무수말레산(grafting maleic anhydride)의 농도 변화가 코팅의 부착 성능에 미치는 영향에 관한 연구가 수행된 바 있다[15-17]. 그라프트 무수말레산은 PE 코팅과 강력한 화학 결합을 형성하고, 폴리에틸렌의 극성을 증가시켜 접착제와의 상용성을 개선시킴과 동시에 코팅의 표면 에너지를 조절하여 접착제의 퍼짐과 접촉을 향상시키고, 표면 구조를 최적화하여 전반적인 접착 성능을 크게 향상시킨다고 알려져 있다. PE의 강관 적용을 위해서는 물리, 화학적 표면 개질이 요구되며 중합 방법에 따라 대표적인 3가지 종류가 존재한다. 저밀도 폴리에틸렌(LDPE), 고밀도 폴리에틸렌(HDPE), 선형 저밀도 폴리에틸렌(LLDPE)은 모두 가공 조건에 따라서 배향 유형의 차이를 보이지만 인열 저항(tear resistance) 측면에서는 LLDPE가 가장 우수하다고 보고된 바 있다[18]. 또한, LLDPE는 친환경적이며 선처럼 가늘고 긴 형상으로 인해 인장 조건에서도 얽히지 않고 서로 미끄러지는 특성을 가짐으로 유연하고 다른 중합대비 응력 균열 저항성과 내충격성이 우수한 특성을 가지고 있다. 결론적으로 개질 폴리에틸렌의 경우 향상된 부식 방지 성능과, 우수한 기계적 성질, 유연성과 친환경성, 강관 부속품과의 호환성의 측면에서 개선을 기대할 수 있다.

또한, 코팅 처리된 강관의 부착 성능을 적절하게 유지하기 위해서는 강관 체결 부품에 관련 연구가 추가적으로 요구된다[19]. 이는 강관의 체결 혹은 고정이 코팅 손상과 직접적인 연관성을 가지고 있으며 구체적으로 강관 소켓링과 압륜(스파이크)의 경우 강관 볼트를 체결하는데 있어 핵심적 역할을 수행하기 때문이다. 바꾸어 말해, 코팅 처리된 강관의 탈착이 코팅 성능에 미치는 영향을 최소화시키고 성능을 안정적으로 유지시키기 위한 강관 부속품의 개발이 필요하다.

이에 본 연구에서는 강관 내부 건전성 모니터링을 위한 센싱 기반 스마트파이프 개발 연구의 일환으로 선형 저밀도 폴리에틸렌(LLDPE) 적용 개질 폴리에틸렌 화학적 코팅 방법을 개발함과 동시에 세부 절차 확립을 위한 연구를 진행하였으며, 성능 확인을 위해 기계적 전처리 코팅을 진행한 강관과 비교분석을 실시하였다. 세부적으로 칼슘을 혼입한 인산 아연 피막에 대한 SEM, EDX 분석 및 내열성 평가와 그라프트 된 무수말레산을 통한 개질 폴리에틸렌 분체를 바탕으로 혼입된 4가지 성분(엘라스토머, 금속산화물, 블로킹방지제, 슬립제)이 적용된 제품에 대한 접착력 및 연신율 평가와 더불어 외압에 대한 코팅층 파괴 방지를 위한 소켓링 및 이탈방지 압륜 신규 스파이크의 성능평가를 수행하였다.

2.1 코팅 공정

강관의 코팅은 열처리, 열간압연 등의 공정을 거치게 되는데 이 과정 중 강관 표면에 오염물질, 산화피막과 같은 불필요한 요소가 생성되고 이는 내구성에 영향을 미치므로 제거가 필수적이다. 화학적 전처리의 목적은 황산을 이용한 산화 피막층 제거와 새로운 금속면 노출이며, 예비실험 결과, 강관의 황산 공정 이후 1시간 이상의 외부 노출 시 강관 제작 용접 부 부식이 확인되어 이를 방지하기 위한 인산염 피막 공정을 개발하였다.

2.2 인산 아연 칼슘 피막 미세구조

인산 아연계 피막은 금속과 묽은 인산의 화학적 반응을 이용해 금속 표면 고유한 성질을 변화시키는 역할을 한다. 구체적으로 치환 반응을 통해 생성된 Fe2+ 이온에 의해 산화 부식이 발생하고 pH가 상승함에 따라 인산이 감소하면서 반응이 진행되어 제3인산 아연의 결정이 성장해 피막이 형성된다. 강관의 경우, 내부 코팅 전 260oC 이상의 고온을 가하기 때문에 내열성에 대한 검증이 이루어져야 하며 예비실험으로부터 200oC의 온도에서 결정이 파괴되는 것을 확인하였다. 이에 대한 해결책으로 칼슘을 인산 아연계 피막에 혼입하였으며, SEM 및 EDX를 통한 미세구조 분석을 실시하였다.

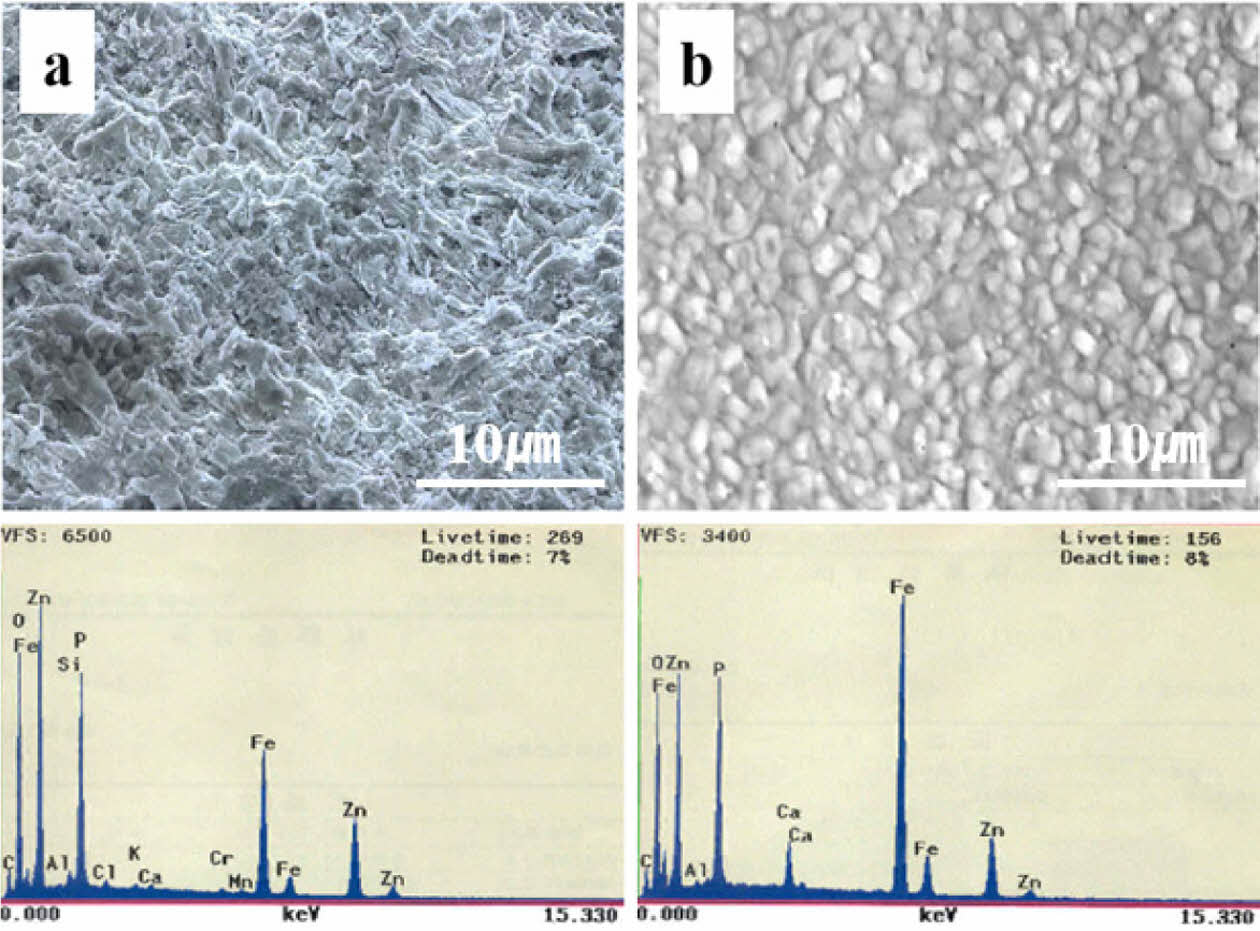

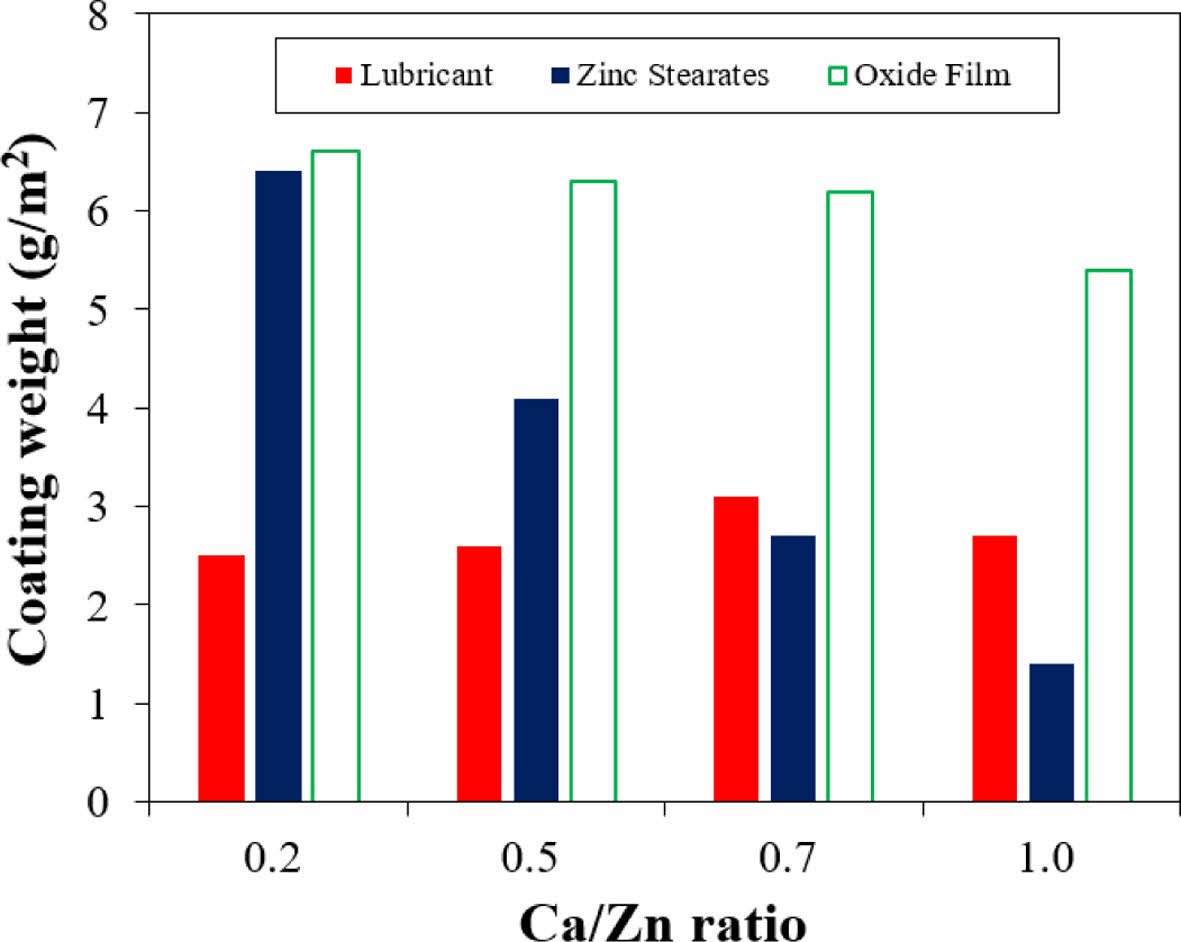

Fig. 1은 Ca/Zn 비 0.15, 1.00에 대한 SEM 이미지 및 EDX 결과이다. 상기 SEM 이미지를 통하여 예상한 바와 같이 Ca/Zn 비가 커질수록 미세 구조가 치밀해지는 것을 확인할 수 있었다. Fig. 2의 EDX 결과에서도 확인할 수 있듯이 Ca/Zn 중량비가 증가함에 따라 아연 스테아르산염(Zinc Stearates) 의 생성이 감소하는 경향을 보였다.

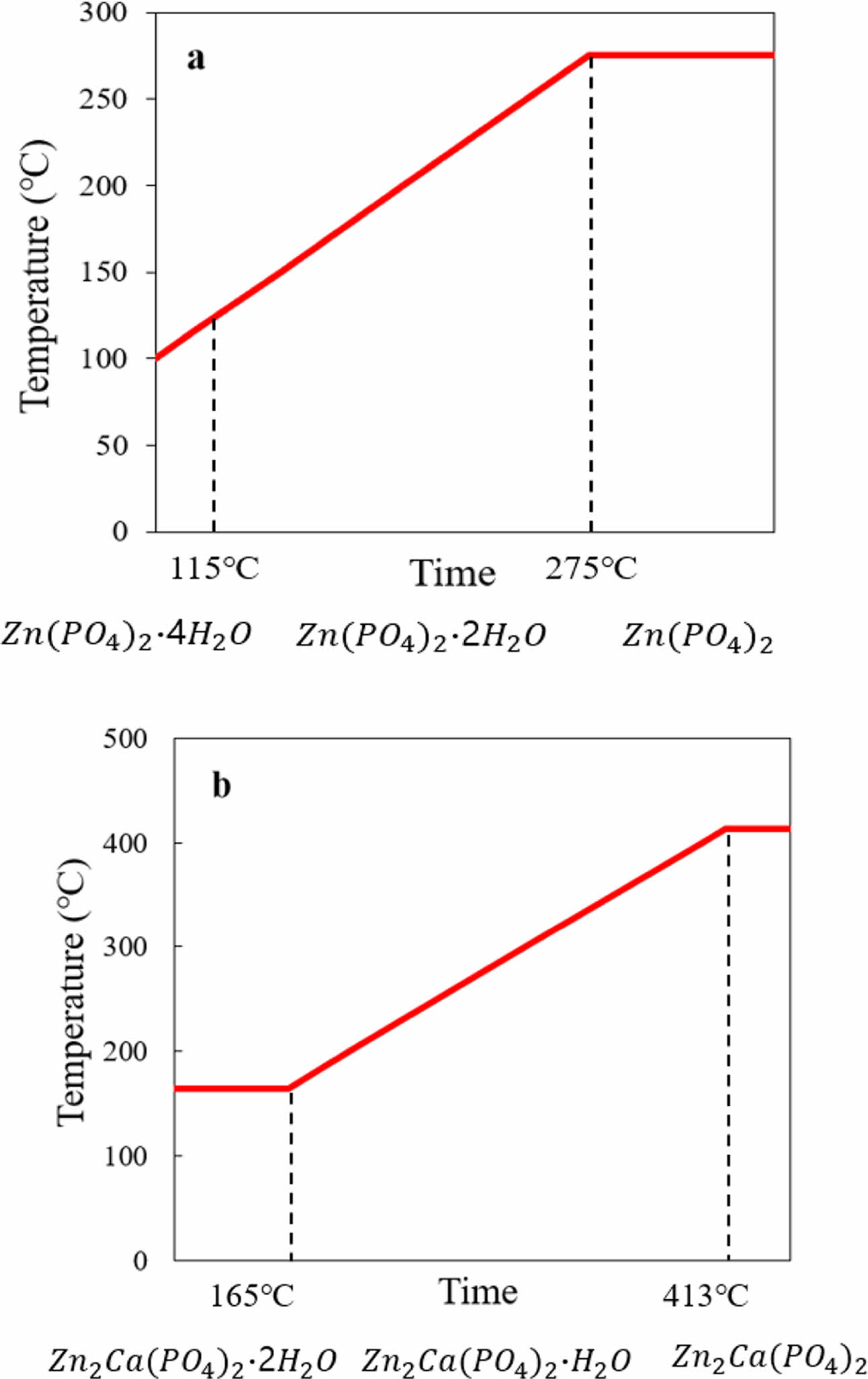

또한, Ca/Zn 비 1.0의 내열성능 분석 결과, 인산 아연계 피막의 경우 비교적 낮은 275oC에서 결정이 붕괴된 반면 칼슘 혼입 피막은 413oC 이상의 온도에서 결정이 붕괴됨을 확인할 수 있었다(Fig. 3). 이를 종합하면, Zn/Ca의 비율 증가에 따라 코팅의 미세 구조가 치밀해지며 이는 물리적 강도와 내구성을 향상시키는데 크게 기여한다. 또한, 내열성이 개선된 코팅은 고온 환경에서의 적용 가능성을 넓힐 수 있을 것으로 기대된다.

2.3 화학적 전처리 공정

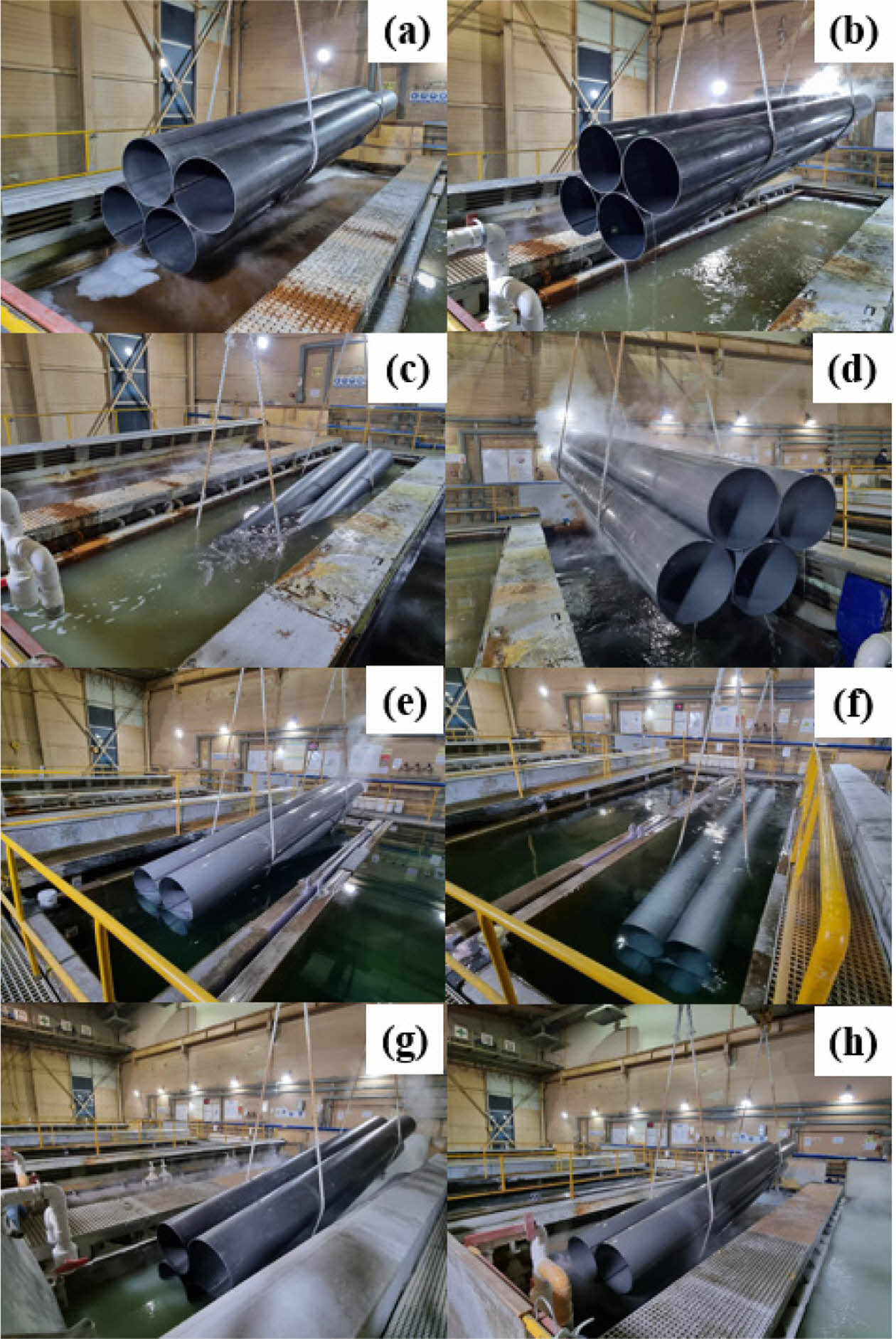

인산 아연계 피막의 SEM 이미지 분석 결과에 기반하여 Fig. 4과 같이 본 연구 수행을 위한 화학적 공정 절차를 확립하였다. Fig. 4(b)의 탈지공정에서 탈지제는 Soda Ash, Sodium Hydroxide, Sodium Dislilcate, Trisodium Phosphate로 구성되어 있으며 80oC에서 10분간 유지하여 탈지를 진행하였다. 수세공정은 탈지 성분의 제거를 위해 실시하였으며 이후 황산과 물의 0.1 비율로 70oC의 온도에서 10분 동안 산세공정을 진행하였고, Fig. 4(d)와 같이 육안으로 확연히 식별이 가능하였다.

Fig. 4(g)의 화성 공정은 인산염을 통해 85oC의 물에서 10분간 진행 후 공정에서 발생한 슬러지 제거를 위해 70oC의 상수에 담가 탕세 공정으로 코팅을 마무리하였다. 코팅이 완료된 화학적 전처리 관을 상온에 12시간 이상 노출시켰고, 녹이 발생하지 않음을 확인함에 따라 화학적 전처리 공정에 대한 검증을 완료하였다(Fig. 5).

|

Fig. 1 SEM and EDX results of PE coating after chemical pretreatment process: (a) Ca/Zn=0.15 and (b) Ca/Zn=1.00 |

|

Fig. 2 Meausred coating weights versus Ca/Zn ratios |

|

Fig. 3 (a): Heat resistance of zinc phosphate film (b): Calcium zinc phosphate Ca/Zn=1.0 |

|

Fig. 4 Chemical pretreatment process adopted in this study: (a) initial stage, (b) after degreasing, (c) washing, (d) after pickling, (e) sulfuric acid washing (1st), (f) sulfuric acid washing (2nd), (g) parkerizing, (h) removing sludge |

|

Fig. 5 Photo of steel pipe after chemical pretreatment |

3.1 시험 방법

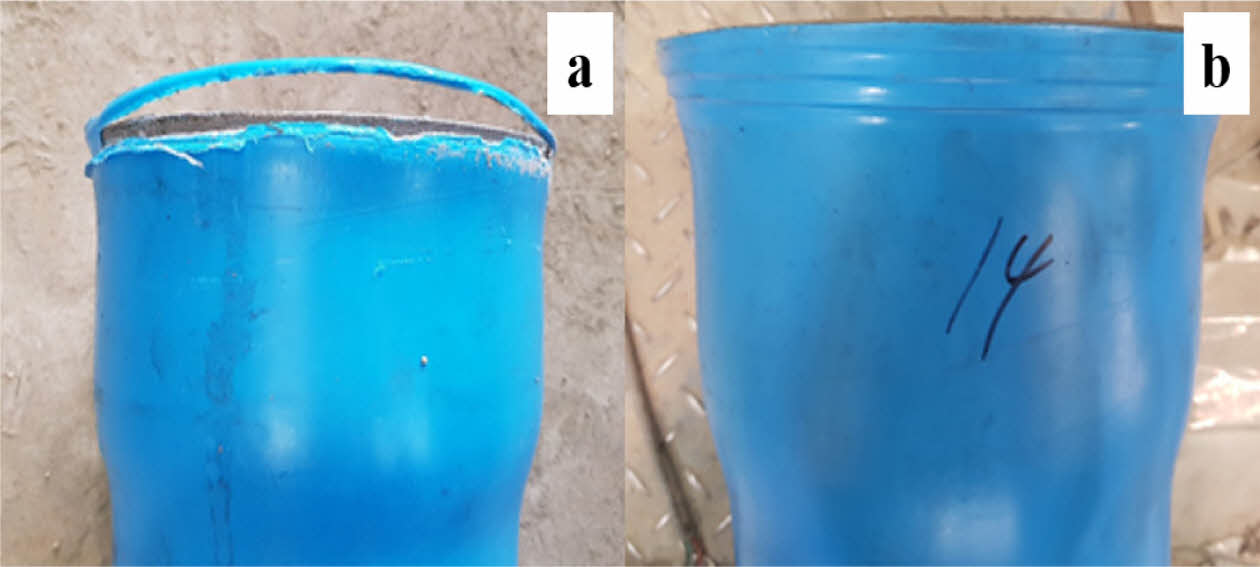

본 연구에서는 KS M ISO 17855-2(폴리에틸렌PE 성형 및 압출 재료) 규정에 의거, 물성 평가 시험을 실시하였다. 기계적 전처리 방식과의 비교 검증을 위해 확관 전, 1차 확관 부, 2차 확관 부 부위를 100 mm × 100 mm 크기로 절단한 시료의 내면 중앙을 10 mm 너비로 잘라 시편을 확보하였으며 이후 표면 오염을 제거한 뒤 접착력 및 연신율 시험을 실시하였다.

3.2 물성 평가

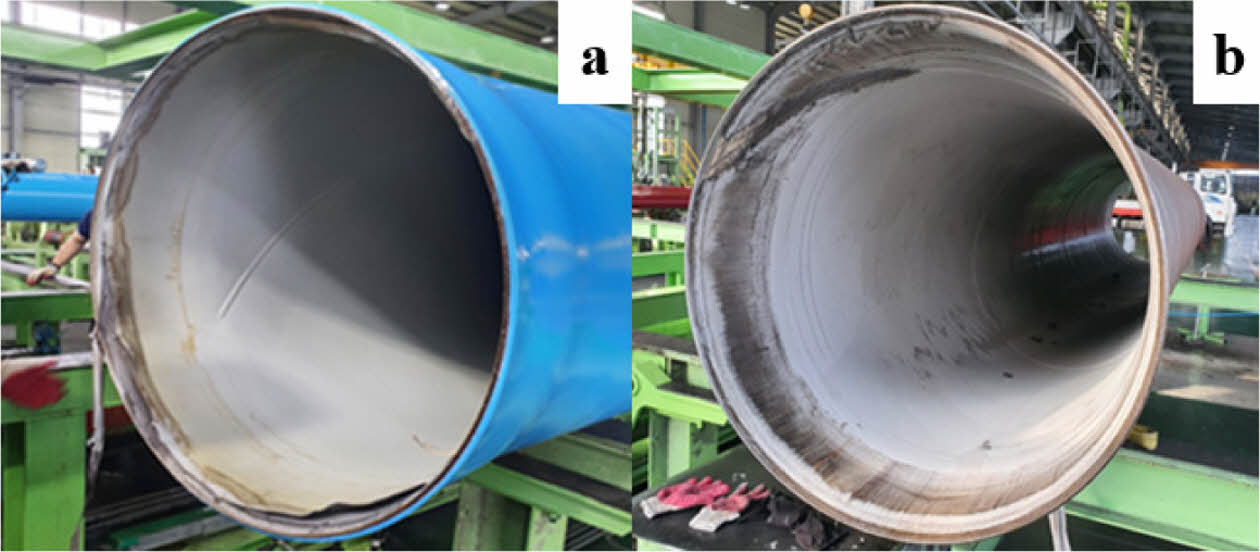

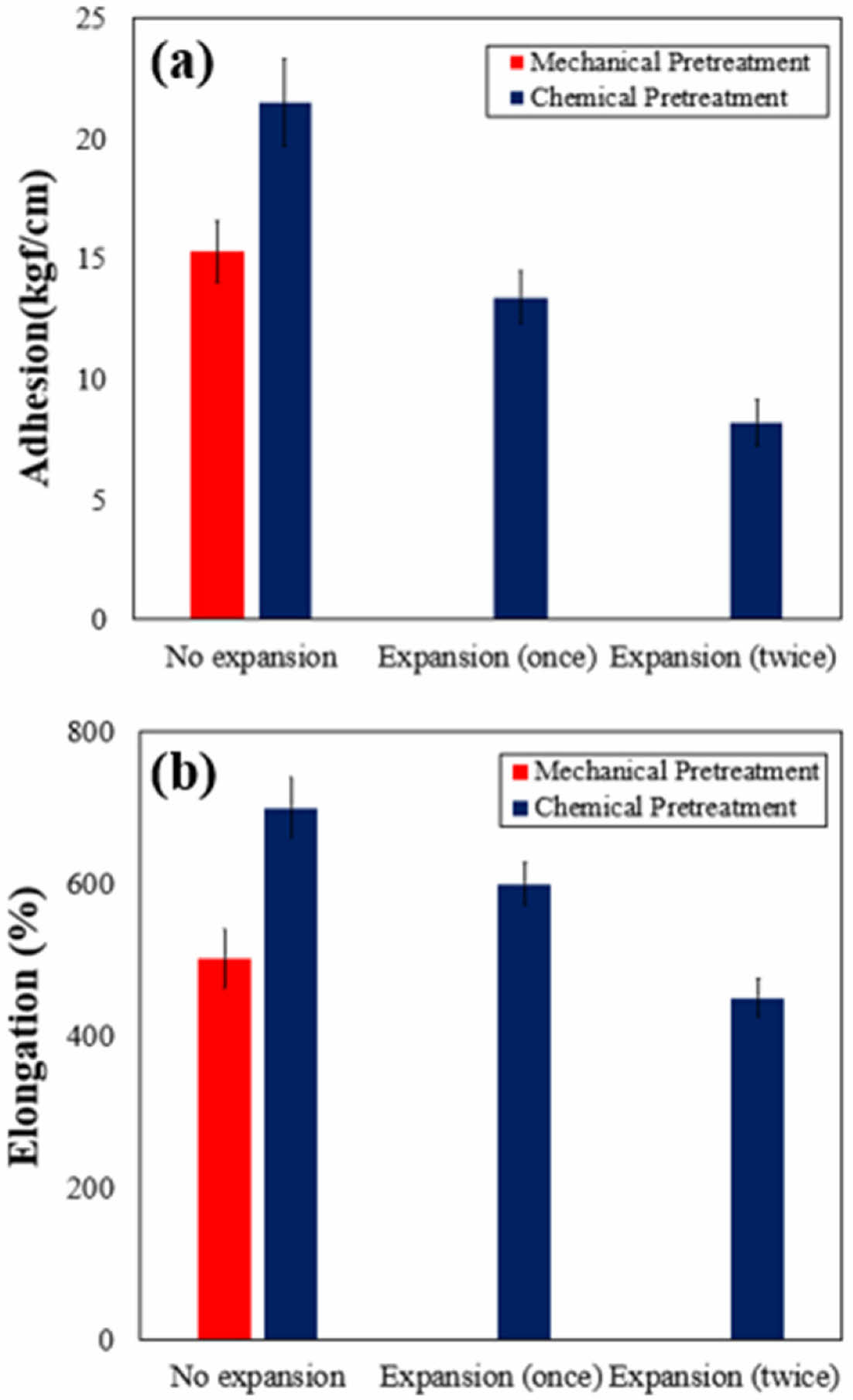

기존 내면 기계적 전처리 과정은 쇼트볼(Shot ball)과 그리트(Grit)를 1:1 비율로 섞은 대차가 강관의 내면에 삽입되며, 쇼트볼을 분사하여 강관의 내면을 표면 처리하는 방식이다. 물성평가용 시험체 준비를 위해 우선 900A 수도관을 유압 기계에 거치한 후 SM45C 재질의 열처리된 확관 금형에 유압을 이용하여 수도관의 한쪽 단면을 확관 하였다. Fig. 6(a)에서 보이는 바와 같이 기계적 전처리 된 강관은 확관 하중으로 인한 폴리에틸렌의 접착력이 저하되어 내면 코팅 층에서 박리 현상이 관찰되었으며, 2차 확관부에 박리가 집중됨을 확인하였다. 또한 박리 발생 내부에 유분기가 남아 있음을 육안으로 확인하였고 이는 내구성에 부정적 영향을 미칠 수 있다고 판단하여 확관 시험 실패로 판단하였다. 화학적 전처리가 실시된 경우, 내면 코팅 이상은 관찰되지 않았으나 확관 시험 도중 하중으로 인한 내면 코팅 일부가 이탈되는 현상을 확인하였다(Fig. 6(b)). 기계적 전처리 강관의 시험 실패로 인해 1,2차 확관 시험 이후의 접착력 및 연신율 평가를 진행할 수 없었으며 확관 시험 이전으로 한정하여 기초 물성평가를 진행하였을 경우의 결과는 Fig. 7과 같다. 기계적 전처리 대비 화학적 전처리 파이프에서 접착력이 40.5% 증가하였고, 연신율의 경우 39.4% 증가함을 확인하였다. 이는 KS D 3589 규정에서 제시하는 연신율 300% 기준을 상회하기에 화학적 전처리가 효과적이었다고 판단된다.

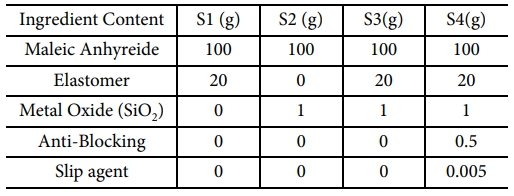

3.3 개질 폴리에틸렌 코팅 물성 평가

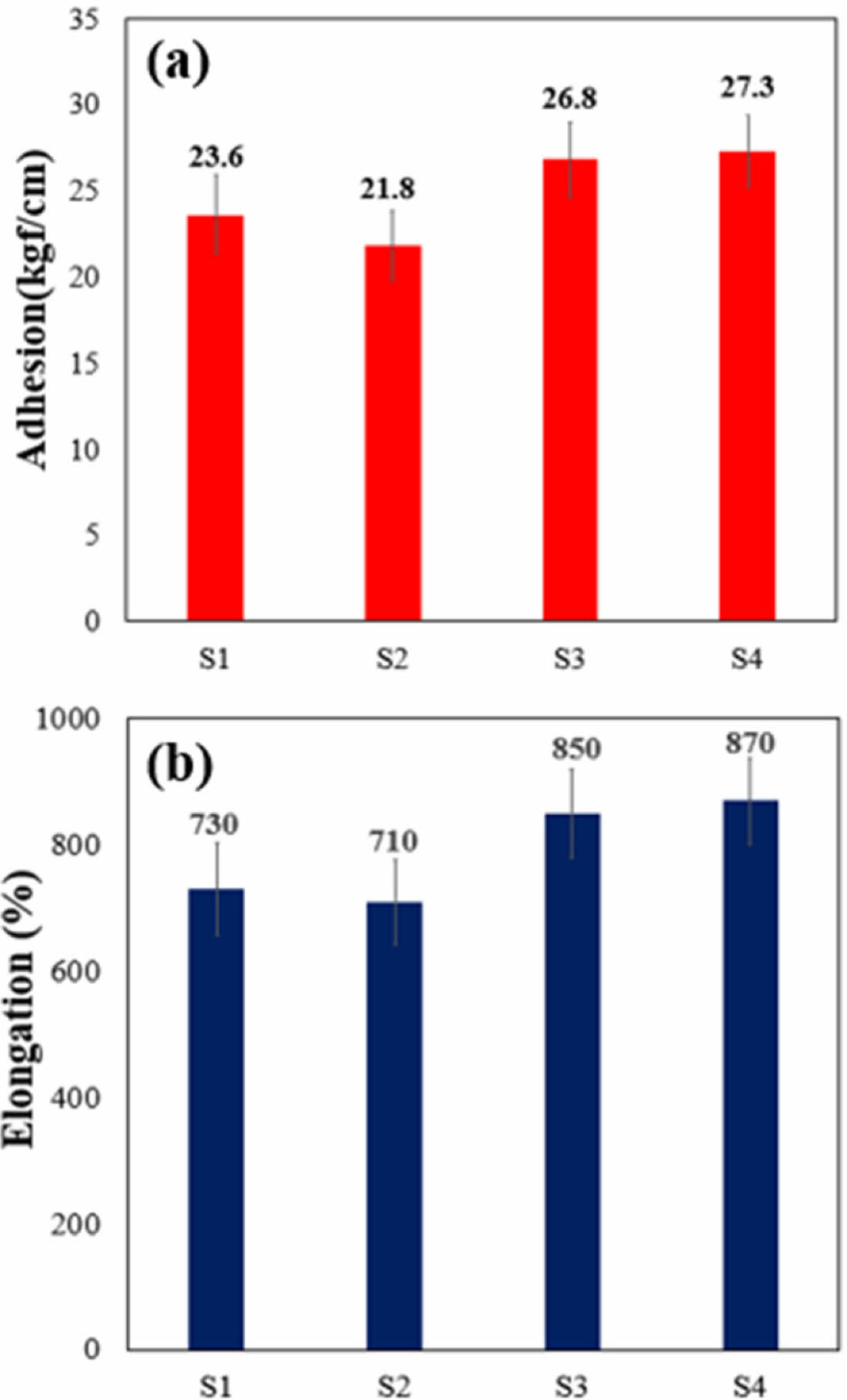

화학적 전처리 된 강관의 확관 시험을 통하여 폴리에틸렌의 접착력이 한계에 도달하였을 시 폴리에틸렌 이탈 문제를 검토하였다. 또한, 확관 시 내부에 코팅된 폴리에틸렌 층의 접착력 및 기계적 물성의 저하 방지를 위한 폴리에틸렌 개질 코팅의 개발을 실시하였다. 개질을 위한 배합은 아래의 Table 1와 같으며 개질 완료된 파이프 대상으로 실시한 시험의 결과는 Fig. 7과 같다. 엘라스토머가 첨가되지 않은 S2에서 가장 낮은 테이프 접착력과 연신율이 도출되었다(21.8 kgf/cm, 710%). 반면, S4는 S3 대비하여 2.0 % 수준의 미소한 증가를 보였고, 혼입된 방지제의 경우 공정에 지장을 주는 블로킹을 예방하고 슬립제 역시 가공 도중 혹은 직후에 표면으로 유출되어 마찰계수를 줄이는 역할을 수행하기에 확관 공정 시 필수적인 성분으로 평가되며 가장 준수한 성능을 보였다. 또한, S4 시험체의 확관 이후 내면을 육안 관측하였을 때 개질 폴리에틸렌의 박리 혹은 이탈은 발견되지 않았다. Fig. 8

|

Fig. 6 Pipe expansion test: (a) mechanical pretreatment and (b) chemical pretreatment |

|

Fig. 7 Measured physical properties of coated specimens: (a) adhesion and (b) elongaiton |

|

Fig. 8 Measured physical properties of prepared specimens: (a) adhesion and (b) elongation |

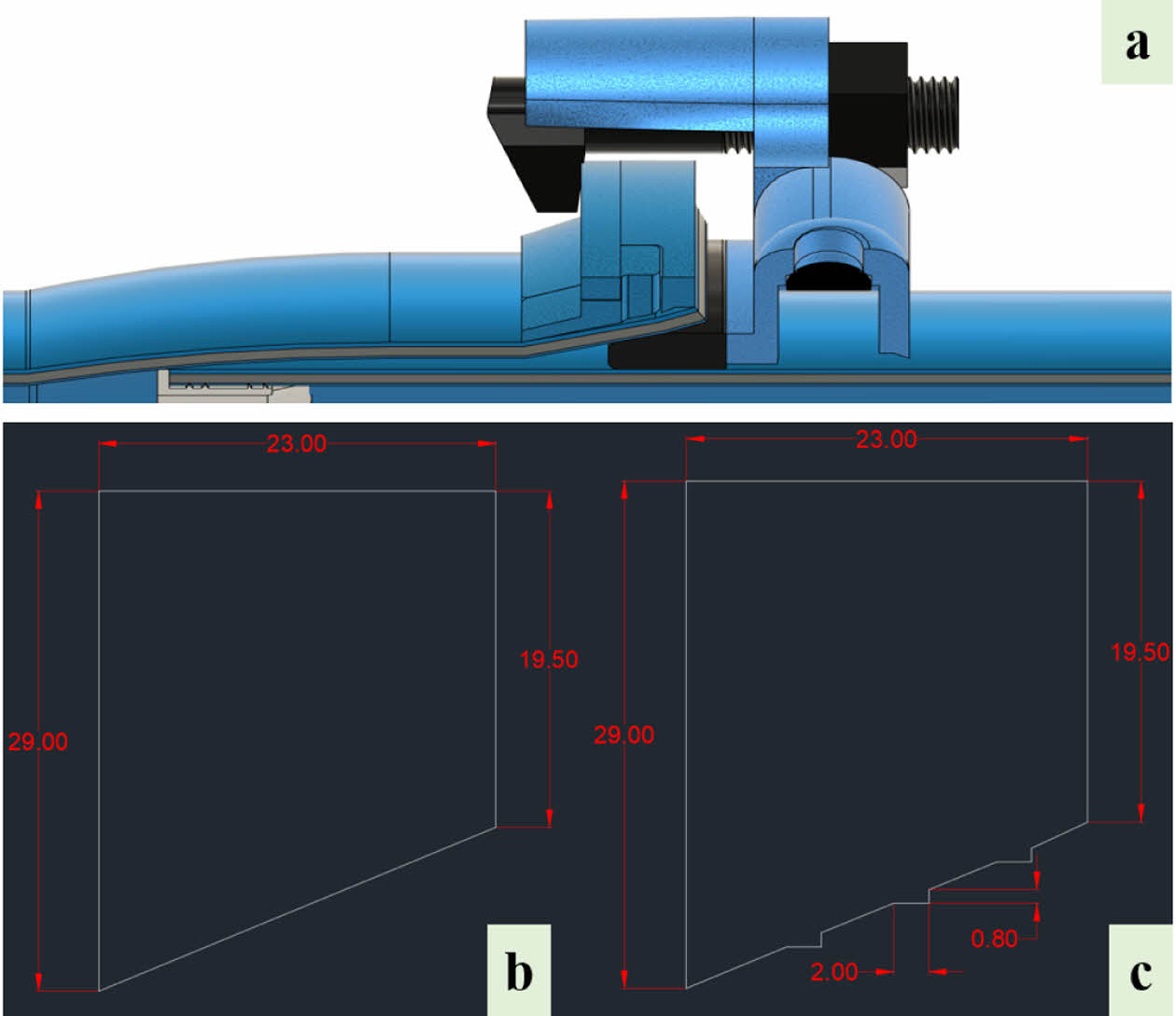

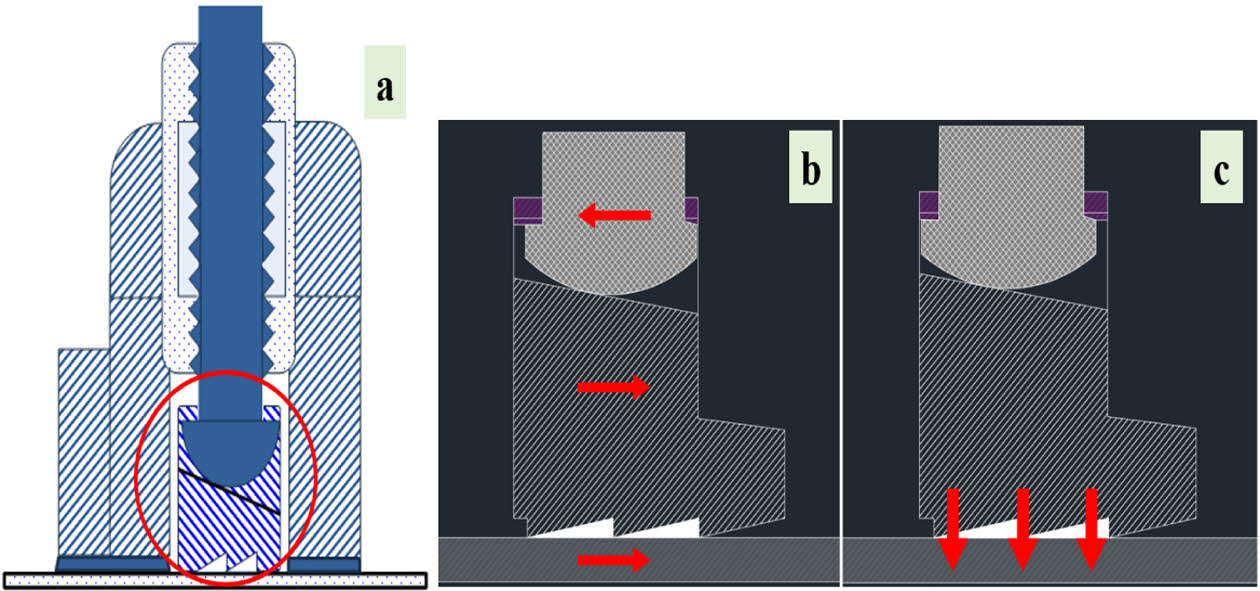

4.1 쐐기형 소켓링 성능평가

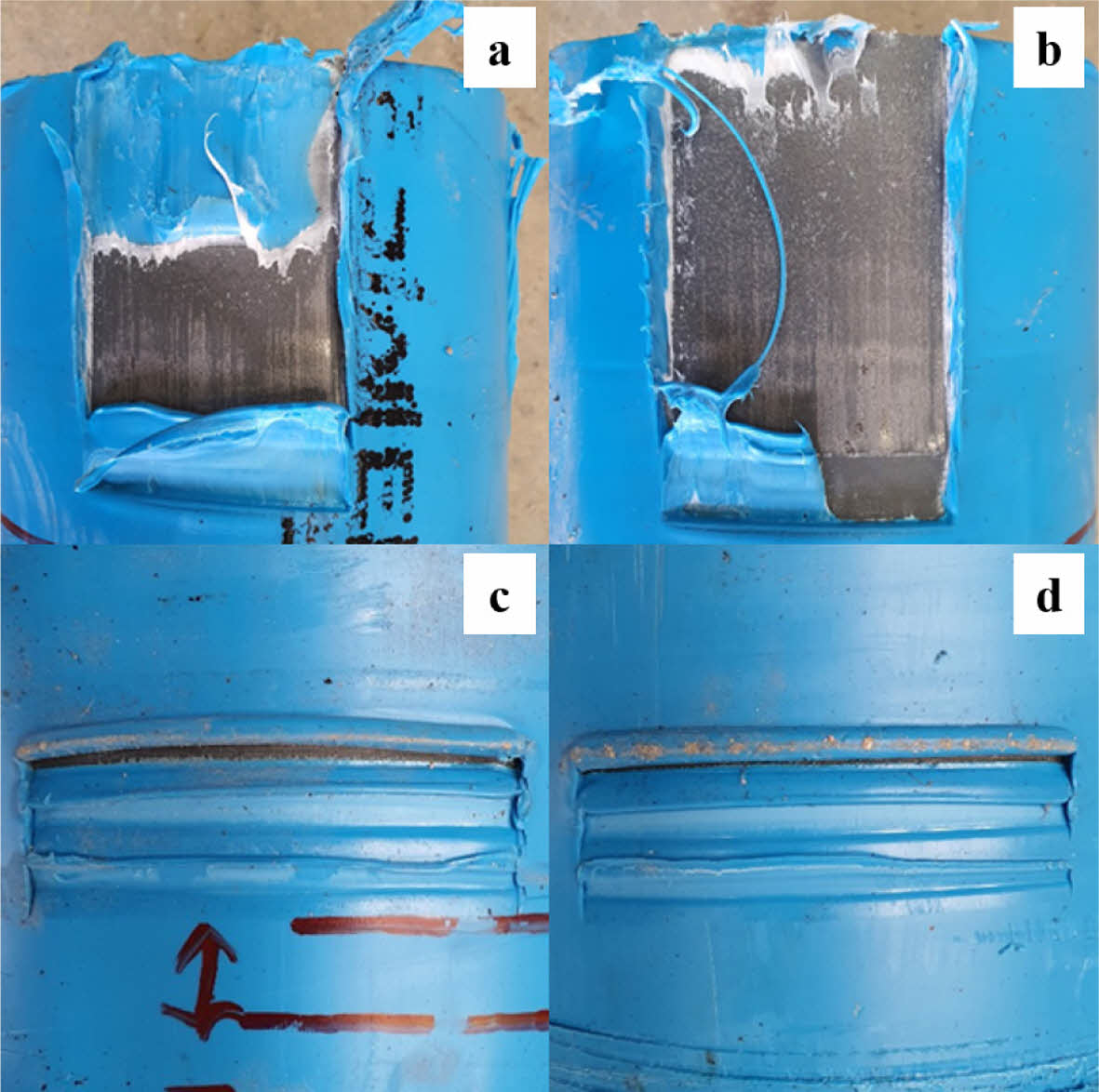

개질 폴리에틸렌 코팅 파이프의 상용화를 위해서는 코팅에 손상을 입히지 않는 부속품 개발이 필수적이다. Fig. 9(a)에서 보이는 바와 같이 소켓링은 볼트를 체결할 수 있도록 걸림턱 역할을 수행하여 Fig. 9(b)의 기성 소켓링의 경우 내면이 강관 외측을 타고 미끄러져 이탈되는 문제가 발생하며 이는 개질 폴리에틸렌 코팅에 손상을 야기할 수 있다. 이에 소켓링 내면에 쐐기 형태의 돌기부가 도입된 Fig. 9(c)와 같은 쐐기형 소켓링을 개발하였고 이탈 형상 확인을 인장 시험을 실시하였다. 시험결과, 기존 소켓링의 경우 2차 확관부 형상 붕괴와 동시에 외면 코팅층이 손상되어 104 kN의 비교적 낮은 하중에서 이탈됨이 확인되었다. 이는 소켓링의 미끄러운 내면 재료 특성에 기인하여 초기 이탈이 시작되면 이탈을 정지할 수 없었으며 개질 폴리에틸렌 코팅층을 손상시킬 뿐만 아니라 2차 확관부 형상을 붕괴시켜 사용에 부적합하다고 판단하였다. 반면, 코팅 보호를 개발된 쐐기형 소켓링의 경우 205.7 kN의 하중에서 UTM 시험기 하부에 고정한 지그가 이탈되었다. 시험 이후 육안관측 결과에서도 2차 확관부 형상이 기존 소켓링 대비 잘 보존되어 있었고, 쐐기형 스파이크가 코팅층에 마찰되어 소켓링 이탈 방지에 기여한 것으로 판단된다. 이는 기존 대비 쐐기형 소켓링이 이탈 저항성을 98% 증가시킴에 따라 표면 코팅 손상을 저하시키는데 우수한 한 성능을 보인것으로 판단된다.

4.2 압륜 성능평가

압륜은 직접적으로 볼트를 체결하는 부속품으로 볼트가 수평의 이탈을 방지하는데 비해 스파이크 볼트는 수직 방향으로 관을 압박하여 수평 이탈 방지를 보조해 주는 기능을 수행한다(Fig. 11). 스파이크 볼트가 고정되지 못하고 낮은 하중에서 이탈되면 외면 코팅층을 파괴할 수 있을 뿐만 아니라 파이프 내부에 부착된 센서에도 손상을 줄 수 있기에 일정한 강도와 내구성이 확보된 스파이크 볼트의 개발이 요구된다. 따라서 이탈 저항성을 보강한 신규 스파이크를 개발하였고 기존 스파이크와의 파괴형상 비교분석을 통해 성능평가를 진행하였다.

신규 스파이크의 형상은 Fig. 11(a)와 같다. 스파이크 쐐기 날의 방향을 관이 이탈되는 반대 방향으로 설계하여 스파이크 볼트와 스파이크가 접촉되는 면에 경사면을 형성하도록 개발하였다. 이는 수도관의 이탈 시 스파이크의 이동 및 압박의 효과가 존재하여 코팅층 손상을 감소시킬 수 있는 효과가 존재한다. 더하여 스파이크 볼트의 압륜의 내·외측 부위에 너트를 추가하여 추가적으로 고정하였다.

기존 및 신규 스파이크의 비교를 위한 추가 인장 시험을 실시하였다. 기존 스파이크는 약 100 kN의 하중에서 소켓링과 수도관 모두 이탈을 시작하였으며, 이탈 과정 전반에서 스파이크가 외면 코팅층을 파괴하는 것을 육안으로 확인하였다.

인장 시험 종료 후 스파이크 시편 확인을 통하여 코팅 내면부의 강관이 노출될 정도로 파괴됨을 확인하였다(Fig. 12(a)). 반면, 본 연구에서 개발한 신규 스파이크의 경우 97.2 kN의 하중에서 10 mm 수도관 이탈을 확인하였고, 204.3 kN의 하중에서 소켓링이 파손되어 실험을 종료하였다. 초반 10 mm의 슬립이 발생한 것을 제외하면 소켓링이 파손되기 전까지의 추가 이탈은 관찰되지 않았다. 기존 스파이크와 비교하여 이탈에 대한 저항성이 96% 정도 향상되었으며 육안 관측한 Fig. 12(c)에서도 오히려 신규 스파이크의 수직 층 압박을 통한 이탈 방지 예방에 큰 기능을 한 것을 확인하여 더 높은 이탈 저항성을 가진 것을 확인하였다.

|

Fig. 9 Shape of pipe socket: (a) three-dimensional shape, (b) cross section of existing socket tensile specimen, (c) cross section of wedge-shaped socket tensile specimen |

|

Fig. 10 Specimen after tensile test: (a) control and and (b) wedgeshaped socket specimen |

|

Fig. 11 Developed rolling wheel shape: (a) shape of the rolling wheel, (b) horizontal force caused, (c) vertical force caused |

|

Fig. 12 Specimen after tensile test: (a) control (front), (b) control (rear), (c) newly developed (front), (d) newly developed (rear) |

본 연구에서는 개질 폴리에틸렌 코팅 강관 및 체결부 성능 평가를 위한 실험적연구를 수행하였다. 강관의 코팅은 그라프트 무수말레산을 베이스로 엘라스토머, 금속산화물, 블로킹방지제 및 슬립제의 조합으로 혼입된 개질 폴리에틸렌 코팅을 수행하였으며 확관 후 성능평가를 실시하였다. 또한, 개질 폴리에틸렌 코팅된 강관의 손상 가능성에 주목하여 파이프 고정 부품인 소켓링과 압륜의 개발과 성능평가를 수행하여 아래와 같은 결론을 도출하였다.

1. 칼슘 혼입 인산 아연 피막은 Zn/Ca 비 1.0에서 치밀한 구조를 가짐을 확인하였다. 또한, 인산 아연 피막은 275oC에서 결정 붕괴를 보인 반면 칼슘 혼입 피막은 413oC 이상의 온도에서 결정 붕괴를 보이며 우수한 내열성을 확인하였다.

2. 화학적 전처리 된 파이프는 기계적 전처리 된 기존 파이프 대비 접착력이 약 40% 이상 증가하였으며, 이는 KS 기준의 연신율을 상회하였다.

3. 본 연구에서 검토된 그라프트 무수말레산 베이스 개질 폴리에틸렌 성분은 엘라스토머, 금속산화물, 블로킹방지제 및 슬립제를 모두 혼입하였을 때 가장 우수한 성능이 발휘되었으며 금속산화물만 혼입한 시험체 대비 약 25% 개선된 접착력이 확인되었다.

4. 표면 코팅 손상 방지를 위해 개발된 쐐기형 소켓링의 경우 약 205 kN의 하중 저항성을 보였으며, 기존 대비 98% 향상된 이탈 저항성을 보였다. 또한, 체결과 고정 부속으로 개발한 압륜의 경우 스파이크 이동 및 압박효과를 인장시험을 통해 조사하였으며, 기존 대비 96% 향상된 이탈 저항 성능을 확인하였다.

본 연구를 통해 개질 폴리에틸렌의 강관의 성능을 확인함과 동시에 코팅 적용성을 검토하였으며 구체적으로는 내열성, 구조적 안정성, 접착력 향상을 확인할 수 있었다. 후속 연구에서는 본 코팅 강관의 상용화를 위한 다양한 매설 및 하중조건 하의 구조 성능 개선을 위한 연구를 수행할 계획이다.

본 연구는 환경부 “상하수도 혁신 기술 개발사업(RS-2021-KE001717)”에서 수행되었습니다.

- 1. Erban, L.E., and Walker, H.A., “Beyond Old Pipes and Ailing Budgets: Systems Thinking on Twenty-first Century Water Infrastructure in Chicago,” Frontiers in Built Environment, Vol. 5, 2019, 124.

-

- 2. Kleiner, Y., Rajani, B., and Krys, D., “Impact of Soil Properties on Pipe Corrosion: Re-examination of Traditional Conventions,” Water Distribution Systems Analysis, Vol. 2010, 2010, pp. 968-982.

-

- 3. Kumar, M.S., Sujata, M., Venkataswamy, M.A., and Bhaumik, S.K., “Failure Analysis of a Stainless Steel Pipeline,” Engineering Failure Analysis, Vol. 15, No. 5, 2008, pp. 497-504.

-

- 4. Zhen, L., Chen, J.J., Qiao, P., and Wang, J.H., “Analysis and Remedial Treatment of a Steel Pipe-jacking Accident in Complex Underground Environment,” Engineering Structures, Vol. 59, 2014, pp. 210-219.

-

- 5. Fraga-Lamas, P., Noceda-Davila, D., Fernández-Caramés, T.M., Díaz-Bouza, M.A., and Vilar-Montesinos, M., “Smart Pipe System for a Shipyard 4.0,” Sensors, Vol. 16, No. 12, 2016, 2186.

-

- 6. Kuntze, H.-B., and Haffner, H., “Experiences with the Development of a Robot for Smart Multisensoric Pipe Inspection,” Proceedings 1998 IEEE International Conference on Robotics and Automation (Cat. No. 98CH36146), Vol. 2, IEEE, 1998.

-

- 7. Hong, P.D., “Design of a Real-time Monitoring Agent for a Digital Twin-based Smart Pipe Integrated Management System,” Proceedings of the Korea Information and Communication Society General Conference, Vol. 25, No. 2, 2021, pp. 292-294.

- 8. Liu, Z., and Kleiner, Y., “State of the Art Review of Inspection Technologies for Condition Assessment of Water Pipes,” Measurement, Vol. 46, No. 1, 2013, pp. 1-15.

-

- 9. Carminati, M., Stefanelli, V., Ferrari, G., Sampietro, M., Turolla, A., Rossi, M.M.A., Malavasi, S., Antonelli, M., Pifferi, V., and Falciola, L., “Smart Pipe: A Miniaturized Sensor Platform for Real-time Monitoring of Drinking Water Quality,” 2017 IEEE Workshop on Environmental, Energy, and Structural Monitoring Systems (EESMS). IEEE, 2017.

-

- 10. Romano, M., et al., “Protecting and Maintaining Transmission Pipeline,” J. Prot. Coat. Linings e-book, 2012.

- 11. Kim, S., Yi, J.H., Hong, H., Choi, S.I., Kim, D., and Kim, M.O., “Interfacial Bond Properties of Underwater Concrete Coated with Bisphenol A Epoxy Resins,” Polymers, Vol. 15, No. 21, 2023, pp. 4290.

-

- 12. Kim, S., Hong, H., Park, J.K., Park, S., Choi, S.I., and Kim, M.O., “Effect of Exposure Conditions on the Interfacial Bond Properties of SS400 plate Coated with Various Epoxy Resins,” Coatings, Vol. 10, No. 12, 2020, pp. 1159.

-

- 13. Kim, S., Hong, H., Han, T.H., and Kim, M.O., “Early-Age Tensile Bond Characteristics of Epoxy Coatings for Underwater Applications,” Coatings, Vol. 9, No. 11, 2019, pp. 757.

-

- 14. Won, B., Kim, M.O., Park, S., and Yi, J.H., “Effects of Water Exposure on the Interfacial Bond between an Epoxy Resin Coating and a Concrete Substrate,” Materials, Vol. 12, No. 22, 2019, pp. 3715.

-

- 15. Samsudin, M.S.F., Dell'Olio, M., Leong, K.H., Ahamid, Z., and Varley, R.J., “Adhesives Performance of 3-layer PE Pipe Coatings: Effects of MAH Loading, PE Particles Size, Coating Interval Time and Service Temperature,” Progress in Organic Coatings, Vol. 99, 2016, pp. 157-165.

-

- 16. Samay, G., Nagy, T., and White, J.L., “Grafting Maleic Anhydride and Comonomers onto Polyethylene,” Journal of Applied Polymer Science, Vol. 56, No. 11, 1995, pp. 1423-1433.

-

- 17. De Vito, G., Lanzetta, N., Maglio, G., Malinconico, M., Musto, P., and Palumbo, R., “Functionalization of an Amorphous Ethylene‐propylene Copolymer by Free Radical Initiated Grafting of Unsaturated Molecules,” Journal of Polymer Science: Polymer Chemistry Edition, Vol. 22, No. 6, 1984, pp. 1335-1347.

-

- 18. Zhang, X.M., Elkoun, S., Ajji, A., and Huneault, M.A., “Oriented Structure and Anisotropy Properties of Polymer Blown Films: HDPE, LLDPE and LDPE,” Polymer, Vol. 45, No. 1, 2004, pp. 217-229.

-

- 19. Li, S., Song, Y., and Zhou, G., “Leak Detection of Water Distribution Pipeline Subject to Failure of Socket Joint Based on Acoustic Emission and Pattern Recognition,” Measurement, Vol. 115, 2018, pp. 39-44.

-

This Article

This Article

-

2024; 37(3): 238-245

Published on Jun 30, 2024

- 10.7234/composres.2024.37.3.238

- Received on May 7, 2024

- Revised on Jun 14, 2024

- Accepted on Jun 25, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Min Ook Kim

-

Department of Civil Engineering, Seoul National University of Science and Technology, Seoul 01811, Republic of Korea

- E-mail: minookkim@seoultech.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.