- Test Evaluation of a Linerless Composite Propellant Tank Using the Composite Collapsible Mandrel

Seung Yun Rhee*† , Kwangsoo Kim**, Young-Ha Yoon*, Moo-Keun Yi***, Hee Chul Kim*

* Launch Vehicle Technology Research Division (1), Korea Aerospace Research Institute, Daejeon, Korea

** KSLV-II Enhancement Program Office, Korea Aerospace Research Institute, Daejeon, Korea

*** Small Launch Vehicle Research Division, Korea Aerospace Research Institute, Daejeon, Korea- 복합재 분리형 맨드릴을 이용한 라이너 없는 복합재 추진제 탱크에 대한 시험 평가

이승윤*† · 김광수** · 윤영하* · 이무근*** · 김희철*

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

A linerless composite propellant tank was designed and manufactured by using the carbon fiber-reinforced composite materials which have superior strength-to-weight ratio in order to reduce weight of the tank. In this research, we designed a sub-scale composite propellant tank with a diameter of 800 mm to withstand an MEOP of 1.7 MPa. We manufactured the boss of the tank by using the same composite materials to reduce the thermal expansion difference between the boss and the secondary-bonded composite layers of the barrel in the cryogenic environment. We used the collapsible mandrel to manufacture the tank without any liner. The mandrel was made from epoxy-based composite tooling prepregs to reduce weight of the mandrel. We manufactured the test tanks by laying up the carbon fiber fabric prepregs manually on the mandrel and then applying the autoclave cure process. We performed a proof test, a helium tightness test, a repeated pressurization test, and a burst test in room temperature. The test results demonstrate that the proposed design and manufacture process satisfies all strength requirements as well as an anti-leakage requirement

추진제 탱크의 경량화를 위해 비강도가 우수한 탄소섬유 강화 복합재를 이용하여 라이너 없이 복합재 추진제 탱크를 제작하기 위한 연구를 수행하였다. 본 연구에서는 MEOP 1.7 MPa의 내압을 지탱할 수 있는 직경 800 mm의 복합재 추진제 탱크 축소형 시제를 설계하였고, 보스 또한 동일한 복합소재로 제작하여 무게를 줄였다. 라이너 없이 탱크를 제작하기 위해 분리형 맨드릴을 이용하였고, 맨드릴의 무게도 줄이고 경화 과정에서 맨드릴의 팽창을 줄여 치수안정성을 도모하기 위해 복합재로 맨드릴을 제작하였다. 맨드릴 상에 탄소섬유 직물 소재를 핸드레이업 공정으로 적층한 후 오토클레이브 경화 과정을 거쳐 시제품을 제작하였다. 시제품 제작 후, 상온 보증압 시험과 헬륨 기밀 시험, 그리고 상온 반복 내압 시험과 파열 시험을 수행하여 내압 강도 및 기밀 성능 요건을 충분히 만족함을 확인하였고 파열압에 대한 안전여유가 충분함을 확인하였다. 본 연구 결과를 발사체 연료탱크 개발에 적용함으로써 발사체 전체 경량화에 기여할 수 있고, 향후 극저온 성능까지 검증한다면 극저온 산화제탱크 제작에도 활용할 수 있을 것으로 기대된다

Keywords: 복합재(Composite Material), 추진제 탱크(Propellant Tank), 라이너 없는 탱크(Linerless Tank), 복합재 보스(Composite Boss), 분리형 맨드릴(Collapsible Mandrel)

우주발사체 전체 건조중량의 상당 부분을 차지하는 추진제 탱크의 경량화에 대한 연구는 발사체가 실용화된 이후 지속적으로 이어져 왔다. 추진제 탱크의 경량화는 직접적으로 페이로드 증가로 이어져 비용 대비 순익 증대의 경제적 효과를 가져올 수 있다. 이러한 경량화 노력의 일환으로 금속재에 비하여 비강도와 비강성이 우수한 탄소섬유 강화 복합재를 이용하여 추진제 탱크를 제작하고자 하는 연구가 1980년대 이후 미국을 중심으로 활발하게 진행되었으며, 2011년에는 NASA가 Boeing 사와 협력하여 직경 10 m의 액체수소(LH2) 저장용 복합재 추진제 탱크를 개발하기 위한 CCTD(Composite Cryotank Technology Demonstration) 프로젝트를 착수하였다. 개발 부담을 줄이기 위해, 2.4 m 직경의 예비 제품과 5.5 m의 시험용 시제 개발을 단계적으로 진행하였으며, 직경 5.5 m 시제에 대한 LH2 극저온 내압 시험 및 반복 가압 시험 결과 요구 성능을 만족하였다[1-4].

최근에는 극저온 환경에서 성능이 우수한 고인성 에폭시 레진이 소재업체들을 중심으로 다양하게 개발되면서 라이너 없이 복합재만으로 극저온용 추진제 탱크를 제작함으로써 경량화 효과를 극대화하려는 연구가 활력을 받고 있다[5-8].

국내에서는 2018년부터 3년 간 과학기술정보통신부의 우주중점기술개발사업의 일환으로 복합재 추진제 탱크 핵심기술 개발 과제가 국내 업체 주관으로 한국항공우주연구원의 기술 관리 하에 진행되었다[9,10]. 누리호 2단 연료탱크와 크기가 유사한 복합재 추진제 탱크를 설계 및 제작하였고, 극저온 내압 시험 및 정적 구조 시험을 성공적으로 수행하였다. 하지만 내압 구조인 배럴(barrel)의 실린더와 돔(dome)이 별도로 제작된 후 이차접합 구조로 조립되는 방식으로 제작되어, 해당 부위가 극저온 기밀 성능에 취약할 가능성이 있다. 또한 배럴 제작 시 자동적층 장비를 활용할 수 없는 구조이므로, 제작 시간 및 일관된 제품 품질 관리에 불리한 측면이 있다. 분리형 맨드릴을 이용한다면 배럴의 돔부와 실린더부를 동시에 적층한 일체형 구조를 제작할 수 있으므로 기밀 성능에 불리한 이차접합 구조를 피할 수 있다.

본 연구에서는 복합재 분리형 맨드릴을 이용하여 라이너 없는 복합재 추진제탱크를 개발하였다. 분리형 맨드릴의 무게를 줄여 제작 시 맨드릴의 취급 용이성을 높이고 경화 과정에서 열팽창률 차이를 줄여 제품의 치수 안정성을 높이기 위하여 경량의 공구용 복합재 프리프레그로 분리형 맨드릴을 제작하였다. 그리고 보스 플랜지(boss flange)와 배럴의 온도에 따른 열팽창율 차이를 줄여 기밀 성능을 향상시키기 위해 배럴과 동일한 복합재를 이용하여 보스를 제작하였다. 제작 공정의 단순화를 위해 와인딩 장비를 활용하지 않고 분리형 맨드릴 상에 탄소섬유 평직 프리프레그를 핸드레이업(hand layup) 공정으로 적층한 후 맨드릴을 탈거하여 탱크를 제작하였다. 물론 와인딩 장비 혹은 자동 적층 장비를 활용하여 제작하는 것도 가능하다. 본 논문에서는 복합재 보스를 적용한 복합재 추진제 탱크 축소형 시제의 설계 및 해석, 그리고 제작 과정에 대하여 설명한 후, 시제품의 내압 성능 및 기밀 성능을 검증한 결과에 대하여 기술한다.

2.1 복합재 추진제 탱크 축소형 시제 설계

라이너 없는 복합재 추진제 탱크 개발의 가능성을 파악하기 위해, 누리호 2단 추진제 탱크에 비해 직경이 약 31% 수준인 축소형 시제를 설계 및 제작하였다. 축소형 시제의 최대예상운용압력(MEOP)은 누리호 2단 연료탱크의 MEOP를 기준으로 직경 축소를 고려하여 1.7 MPa로 증가시켰고, 보증압력계수(proof factor)는 1.05, 파열압력계수(burst factor)는 1.25를 적용하였다. 또한, 탱크의 복합재 층을 통한 기체투과율을 제한하기 위해 실린더부 최대 변형률을 5,000 με 이하로 설정하였다. 이는 NASA의 CCTD 프로젝트에서 적용한 변형률 요구 조건을 참조한 것이다[11].

라이너 없는 복합재 추진제 탱크의 형상을 고려할 때, 보스와 배럴 사이의 접합 강도가 전체 내압 강도에 미치는 영향이 크므로, 해당 접합면의 접합 강도가 실린더부 파열 강도 이상으로 보장될 필요가 있다. 따라서, 극저온 환경에서 보스와 배럴 사이의 열팽창 차이를 줄여 접합면 디본딩에 따른 누설 가능성을 낮추기 위해 금속재가 아닌 복합재 보스를 적용하기로 하였다. 또한 극저온 환경에서의 접합 강도가 우수한 접착제를 보스와 배럴 접합면에 적용하였다.

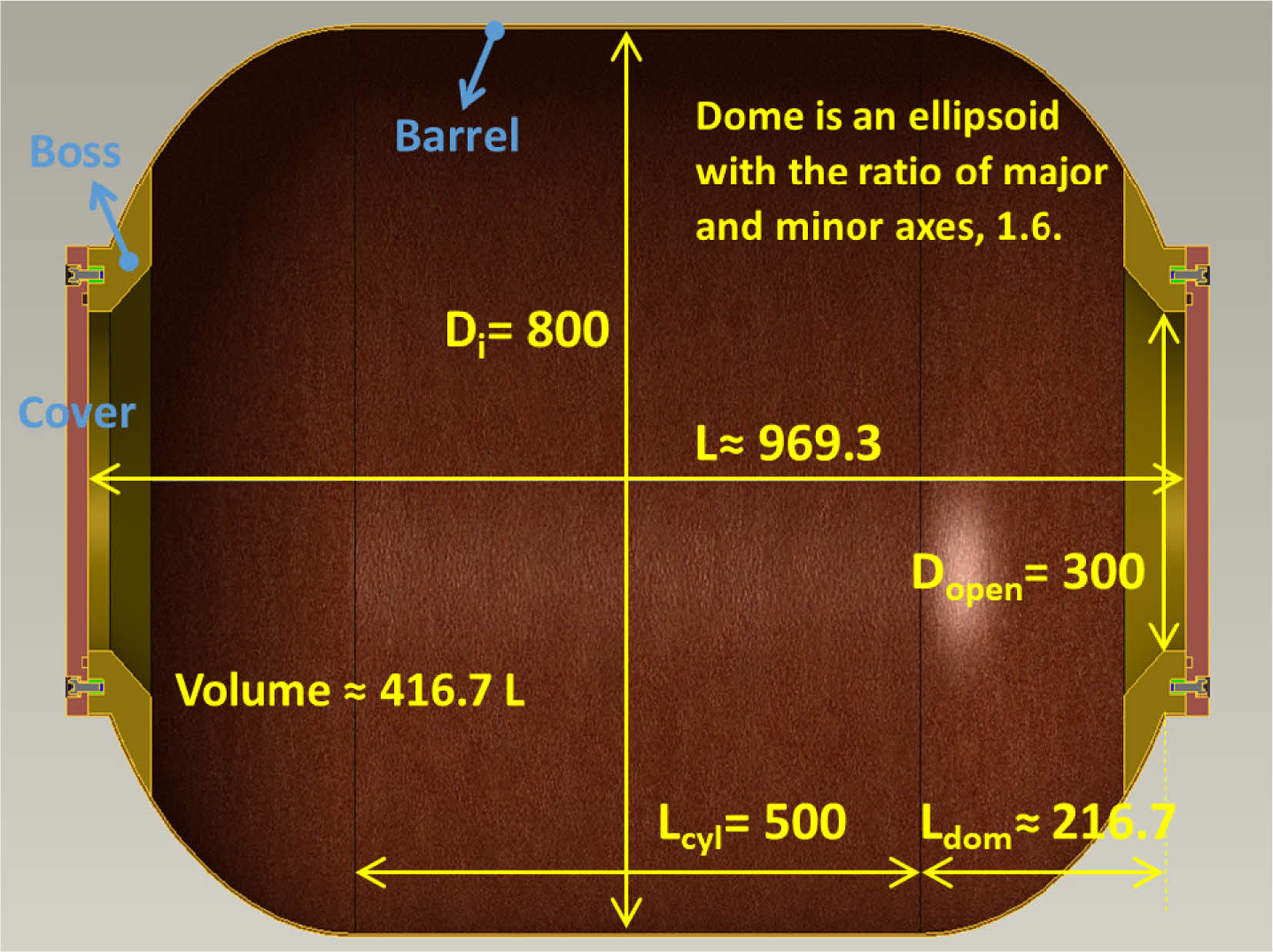

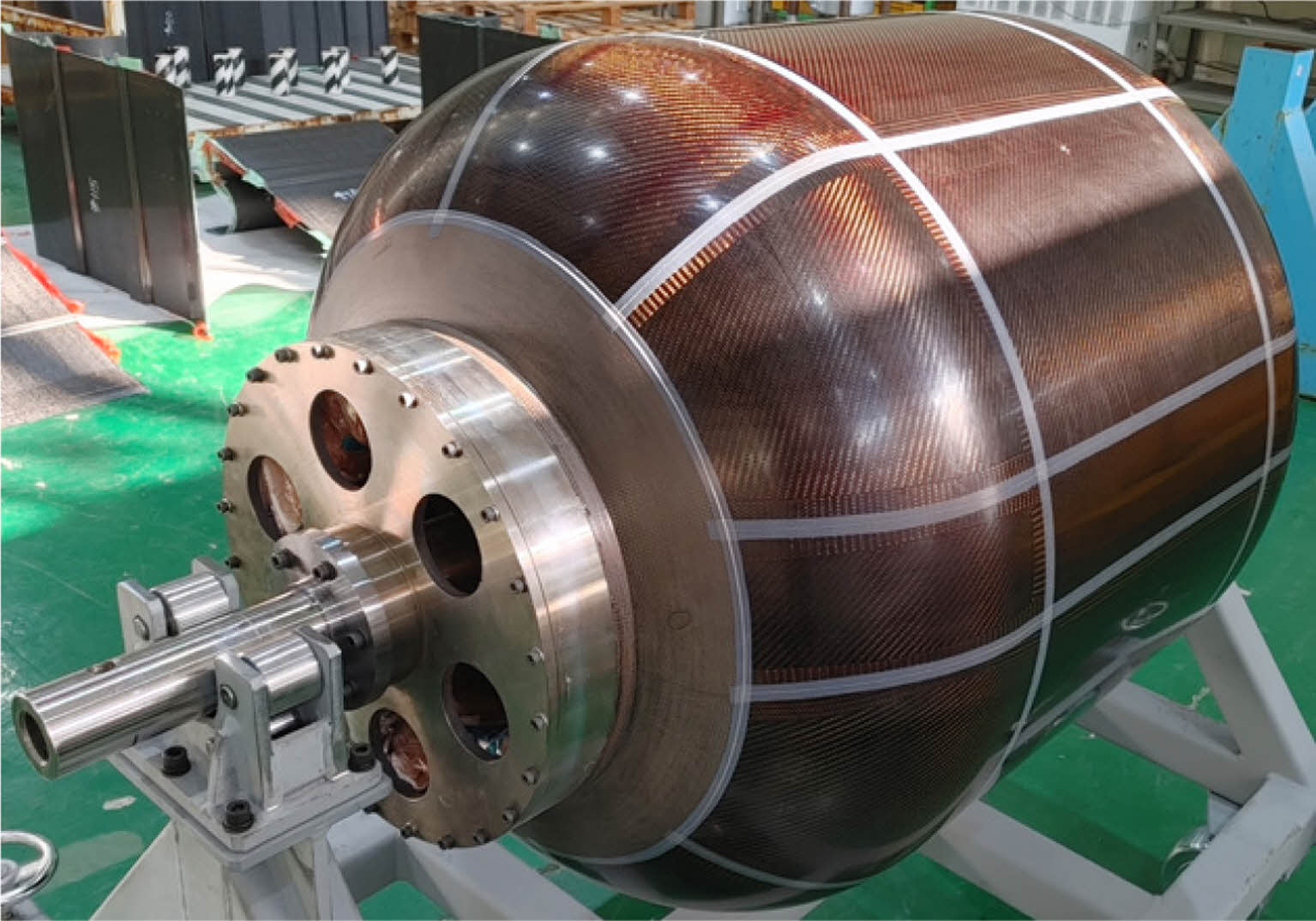

축소형 시제의 전체적인 형상은 다음과 같다. 직경은 800 mm이며 배럴의 실린더부 길이는 500 mm이다. 보스까지 포함한 전체 길이는 약 970 mm이다. 내부의 분리형 맨드릴 조각들을 탈거하기 위해 작업자의 상반신 일부가 들어갈 수 있도록 개구부 직경을 300 mm로 정하였다. 돔부는 타원형으로 최대 내용적과 구조안전성을 동시에 만족하도록 타원 형상의 장단축비를 1.6:1로 결정하였다[12].

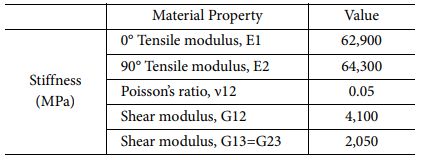

축소형 시제의 제작을 위해 177oC 경화 탄소섬유 직물 프리프레그를 이용하였고 주요 강성 정보는 다음과 같다.

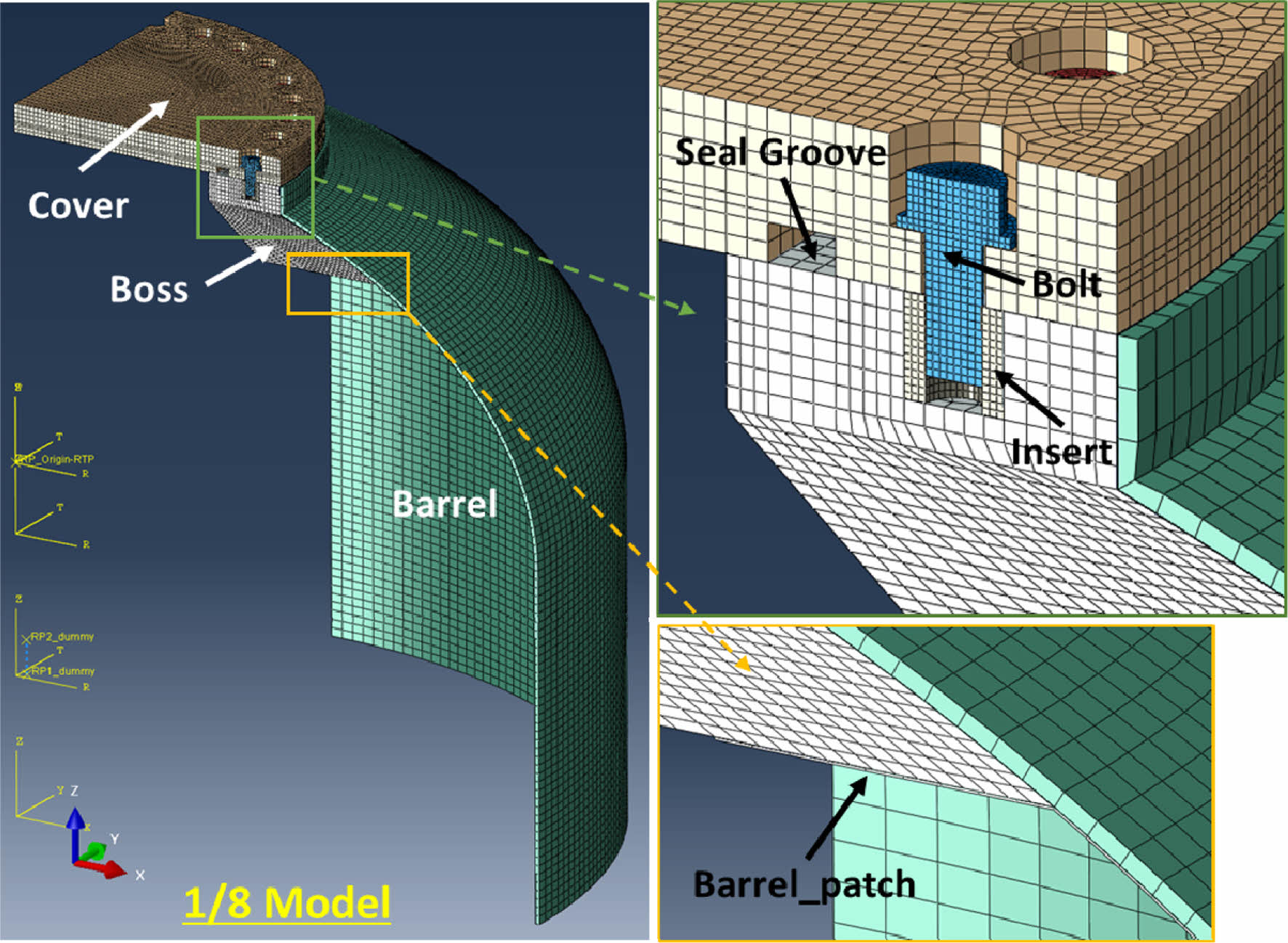

우선 실린더 압력구조물의 원주 방향 변형률과 내압 사이의 관계식을 이용하여, 변형률이 5,000 με 수준이 되도록 복합재층 두께의 초기값을 대략적으로 구한 뒤, 유한요소 해석을 통해 변형률과 파단 지수(failure index)가 최소가 되도록 적층 배열을 선정하였다. 적층 각도는 45°와 90°만 적용하였고, 45°와 90° 비율에 따른 주요 변형률과 응력, 그리고 파단 지수를 비교하여 그 비율을 5:9로 결정하였다. 최종 선정된 설계에 대하여 전체 형상의 1/8 모델에 대칭 조건을 부여하여 유한요소 모델링을 하였다. 양방향 물성이 유사한 평직 직물을 사용하였고 적층 각도를 45°와 90°만 적용하였으므로 대칭 조건은 충분히 타당하다고 할 수 있다. 배럴은 4절점 쉘 요소(S4R)를 적용하였고, 덮개와 보스는 두께를 고려하여 연속체 쉘 요소(SC8R)를 적용하였다. 볼트와 인서트는 8-절점 선형 육면체 요소(C3D8R)를 적용하였다.

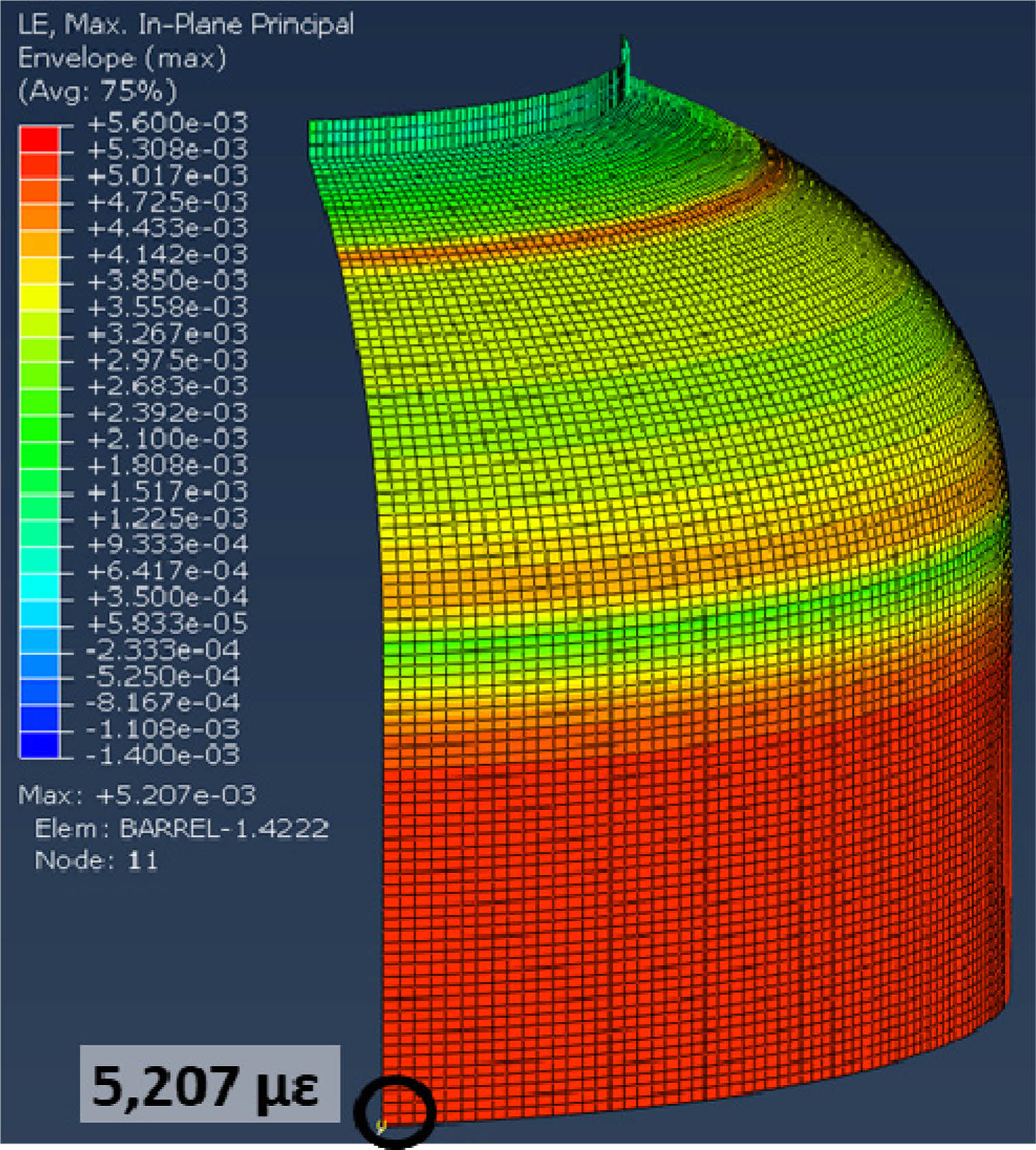

다음은 MEOP의 1.25배를 가한 경우 변형률과 파단 지수의 분포를 나타내고 있다. 최대 면내 변형률은 실린더 중앙부에서 5,207 με이고, 이를 보증압 기준으로 환산하면 4,374 με으로 기준을 만족한다.

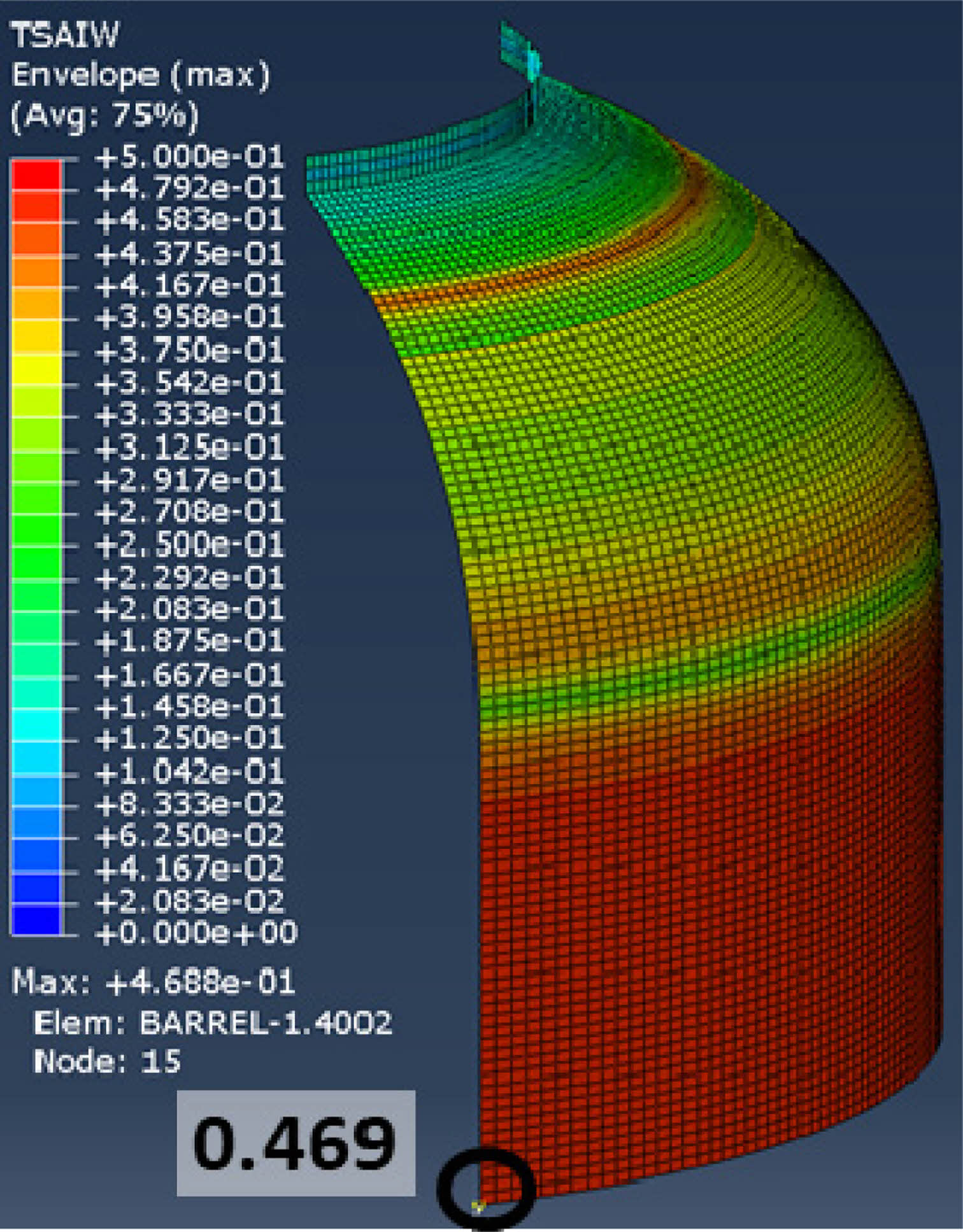

모든 파단 지수가 기준을 만족하였고, 가장 큰 값을 보인 것은 Tsai-Wu 지수로 약 0.47이다. 응력을 성분별로 분석한 결과 파단 모드는 예상대로 ‘원주 방향 인장’인 것으로 확인되었다.

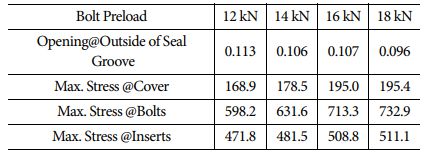

덮개를 조립하기 위한 볼트 체결력을 선정하기 위하여, 볼트 체결력을 변경시키면서 씰 그루브 바깥면의 틈새와 덮개와 볼트 및 인서트의 응력을 비교한 결과, 틈새 기준을 만족하는 조건 중에서 응력을 최소화하도록 체결력을 14 kN으로 선정하였다.

2.2 축소형 시제 제작

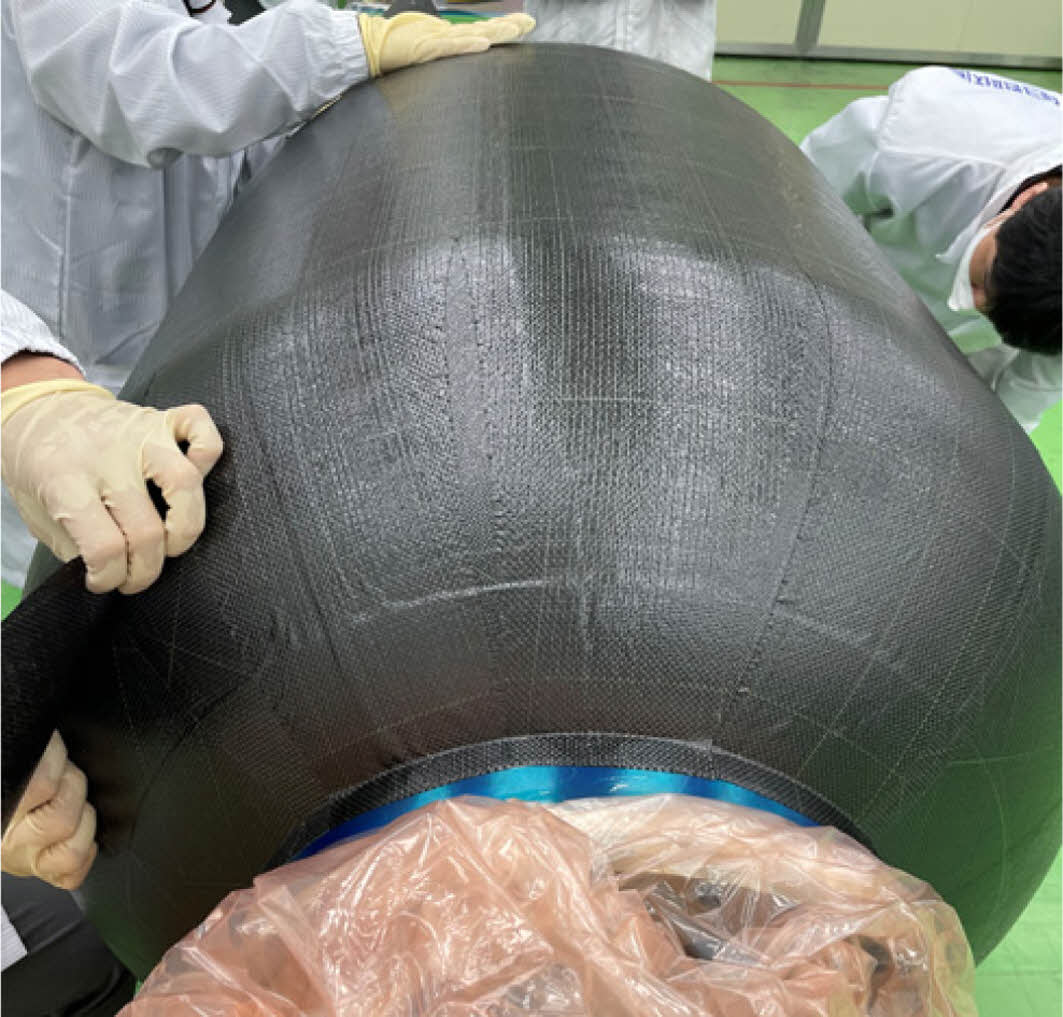

탄소섬유 평직 직물 소재를 핸드레이업 공정으로 적층하고, 기체투과율 성능의 향상을 위하여 오토클레이브(autoclave) 장비로 성형하였다. 또한, 라이너 없이 추진제 탱크를 제작하기 위해 분리형 맨드릴을 적용하였다. 맨드릴 중량을 줄여 맨드릴 취급 용이성을 높이고 맨드릴 처짐에 따른 제품 품질의 저하를 줄이기 위해 전통적인 금속재가 아닌 복합재 분리형 맨드릴을 설계 및 제작하였다.

2.2.1 복합재 분리형 맨드릴 제작

복합재 분리형 맨드릴은 크게 실린더부와 양쪽 돔부로 나누어지며, 원주 방향으로는 10개의 조각으로 분해되어 총 30개의 조각으로 구성된다. 원주 방향 조각 중 2군데의 키 조각(key segment)은 조립 및 분해 시 다른 맨드릴 조각과 간섭이 발생하지 않도록 체결면이 반경 방향으로 비스듬한 형상을 갖도록 설계하였다. 분리형 맨드릴 제작용 소재는 탱크 제작용 소재의 경화 온도를 고려하여 유리전이온도가 190oC 이상인 공구용 프리프레그 소재를 활용하였다. 시범 제작 결과 성형 후 열변형이 타 소재에 비해 매우 적은 소재를 선정하였다.

제작 결과, 복합재 맨드릴 조각을 모두 합한 무게는 약 51 kg이고, 여기에 상/하부 보스와 샤프트 등의 금속재 부품을 모두 조립한 최종 맨드릴 조립체 무게는 174 kg이다. 이는 맨드릴 조각을 SM45C Steel로 제작하는 경우에 비해 158 kg 가량 경량화시킨 것이다.

2.2.2 축소형 시제 제작

맨드릴 최종 조립체가 준비되면 적층면에 이형제를 도포한 후, 설계 적층배열에 맞춰 재단된 프리프레그를 적층하였다. 적층이 완료되면 진공 배깅(vacuum bagging) 처리를 하고 오토클레이브 성형을 진행하였다.

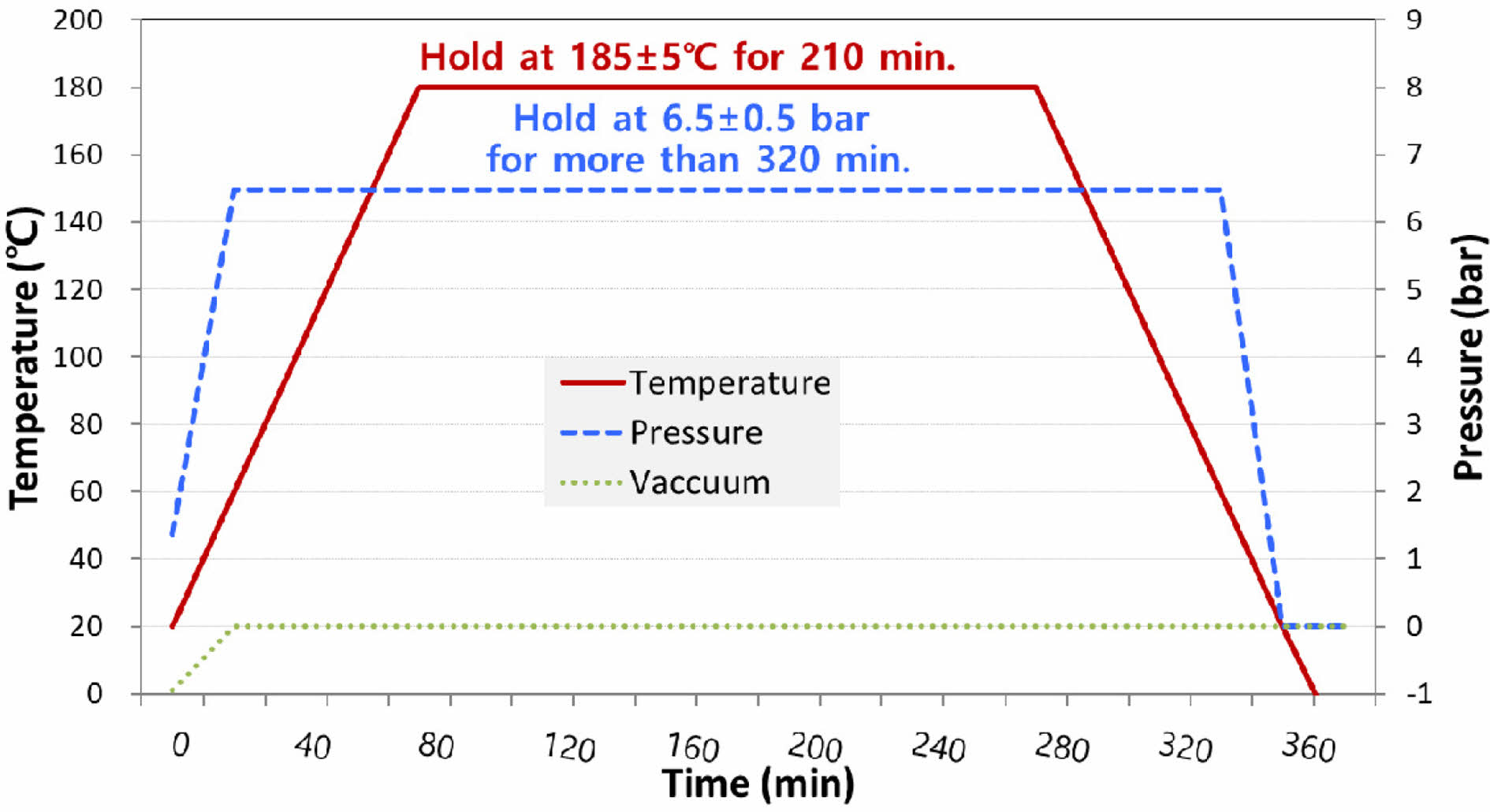

오토클레이브 경화 사이클은 다음 그림과 같다. 경화 중 온도 측정을 위해 2개의 열전대를 부착하였고, 온도가 늦게 상승하는 지점의 열전대를 기준으로 경화 온도를 조절하였다. 경화가 완료되면 배깅 필름을 제거한 후 맨드릴 조각들을 순차적으로 분해 및 탈거하였다.

2.2.3 축소형 시제 제작 결과

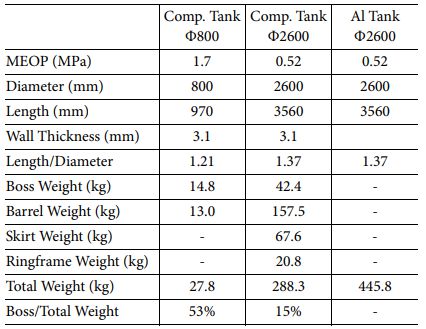

실린더부 복합재 층 두께는 평균적으로 약 3.0 mm 로 측정되었다. 상/하부 보스의 무게는 14.8 kg, 배럴 무게는 13.0 kg로, 보스가 전체 중량에서 차지하는 비율이 50% 이상이다. 하지만, 복합재 탱크의 직경이나 길이대 직경비를 누리호 2단 형상에 맞춰 예비 설계를 해보면, 다음과 같이 보스의 비중을 15%까지 줄일 수 있고 이로 인해 금속재 탱크 대비 약 35%의 경량화가 가능할 것으로 예상된다. 또한 현재 보스 형상 중 필요없는 영역을 제거하는 등 최적화를 수행한다면 추가적인 경량화가 가능할 것으로 판단된다.

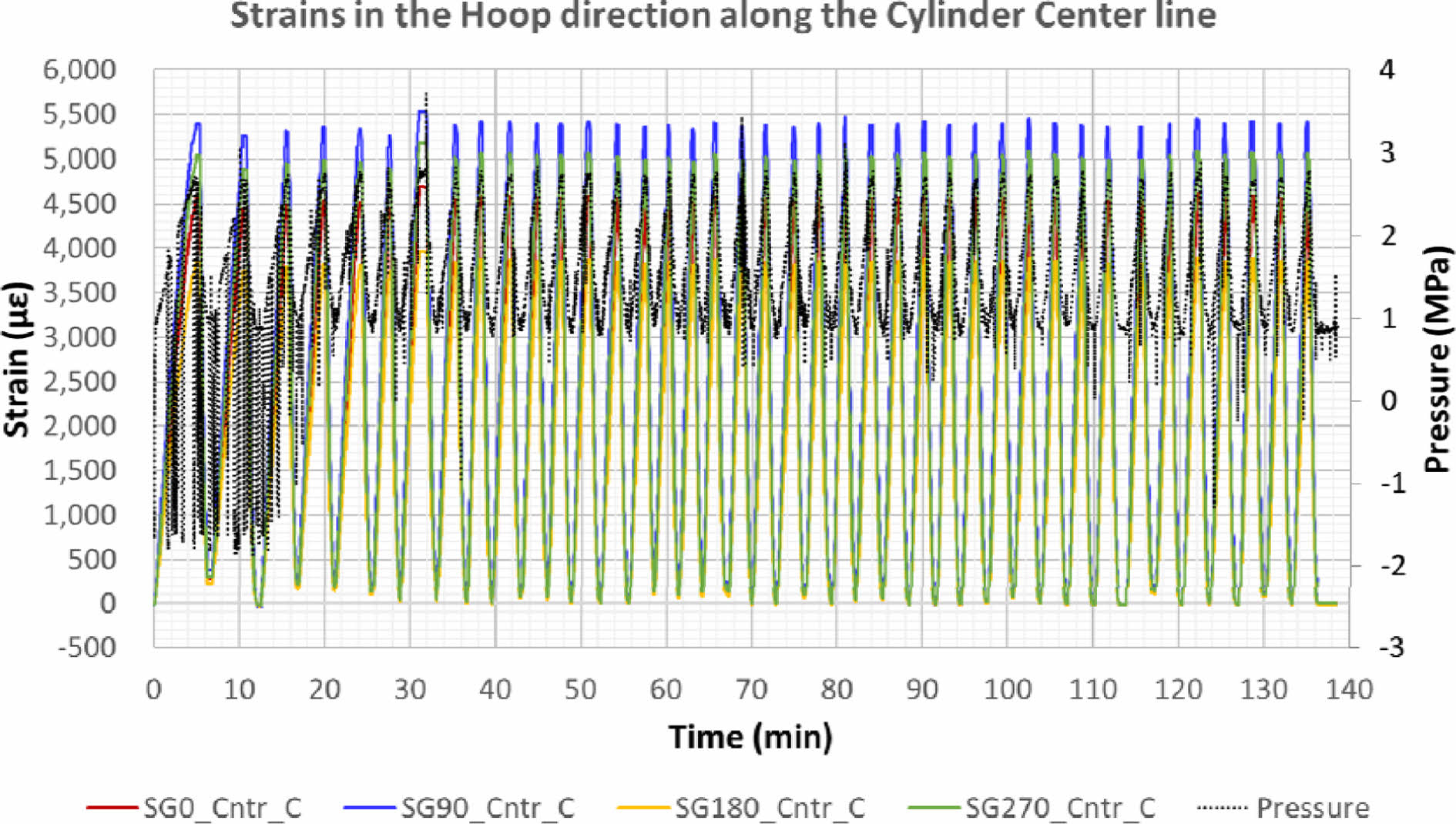

2.3 상온 수압 시험

복합재 추진제 탱크 시제의 내압 강도를 검증하기 위해 보증압 시험과 반복 가압 시험을 수행하였고 이후 기체 헬륨을 이용하여 덮개 체결부의 기밀 성능을 확인하였다. 반복 시험은 탱크에 물을 가득 채운 후 MEOP까지 가압 후 해압하는 과정을 40회 반복하였다. 마지막으로 파열에 대한 안전여유(margin of safety)를 확인하기 위해 파열 시험을 수행하였다.

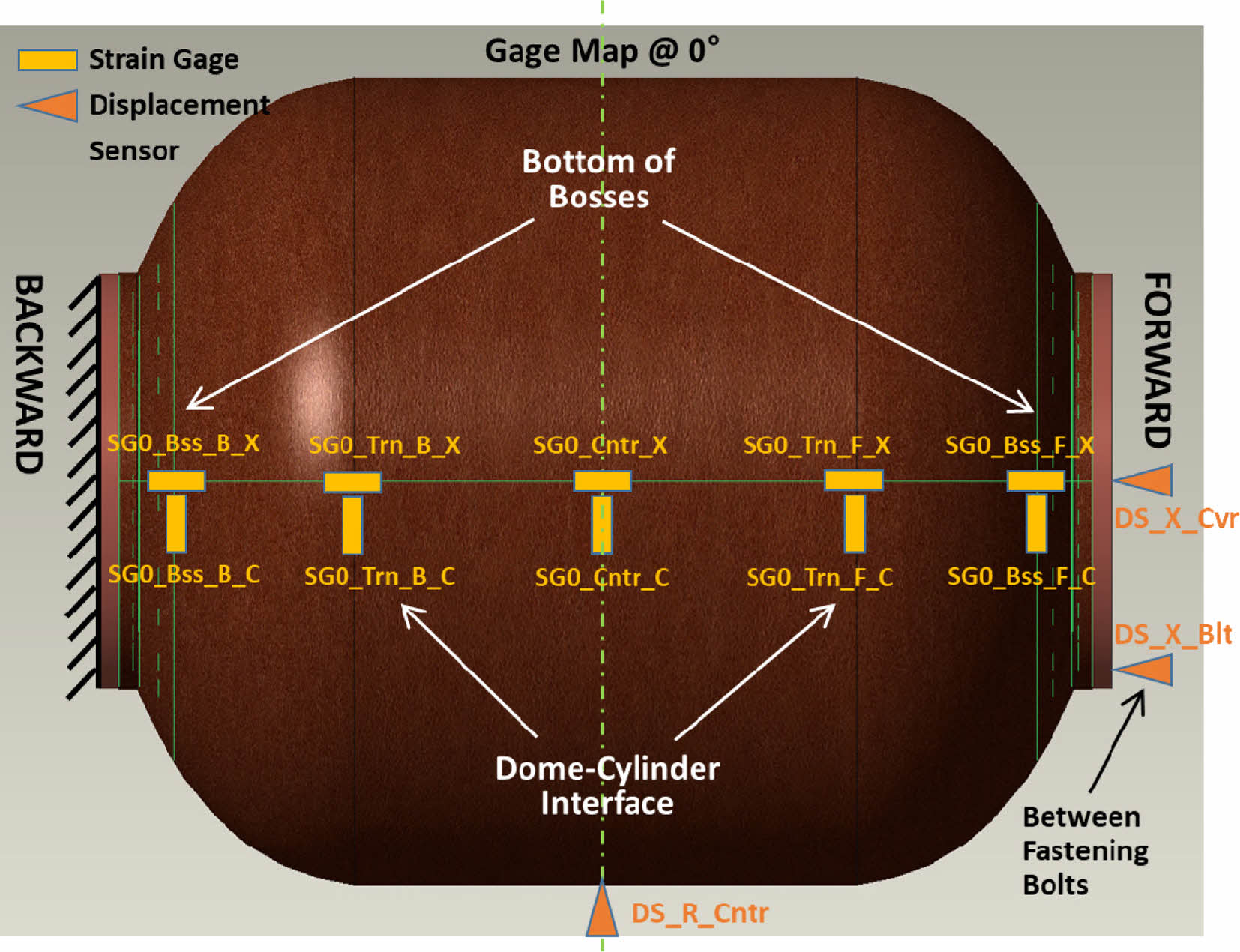

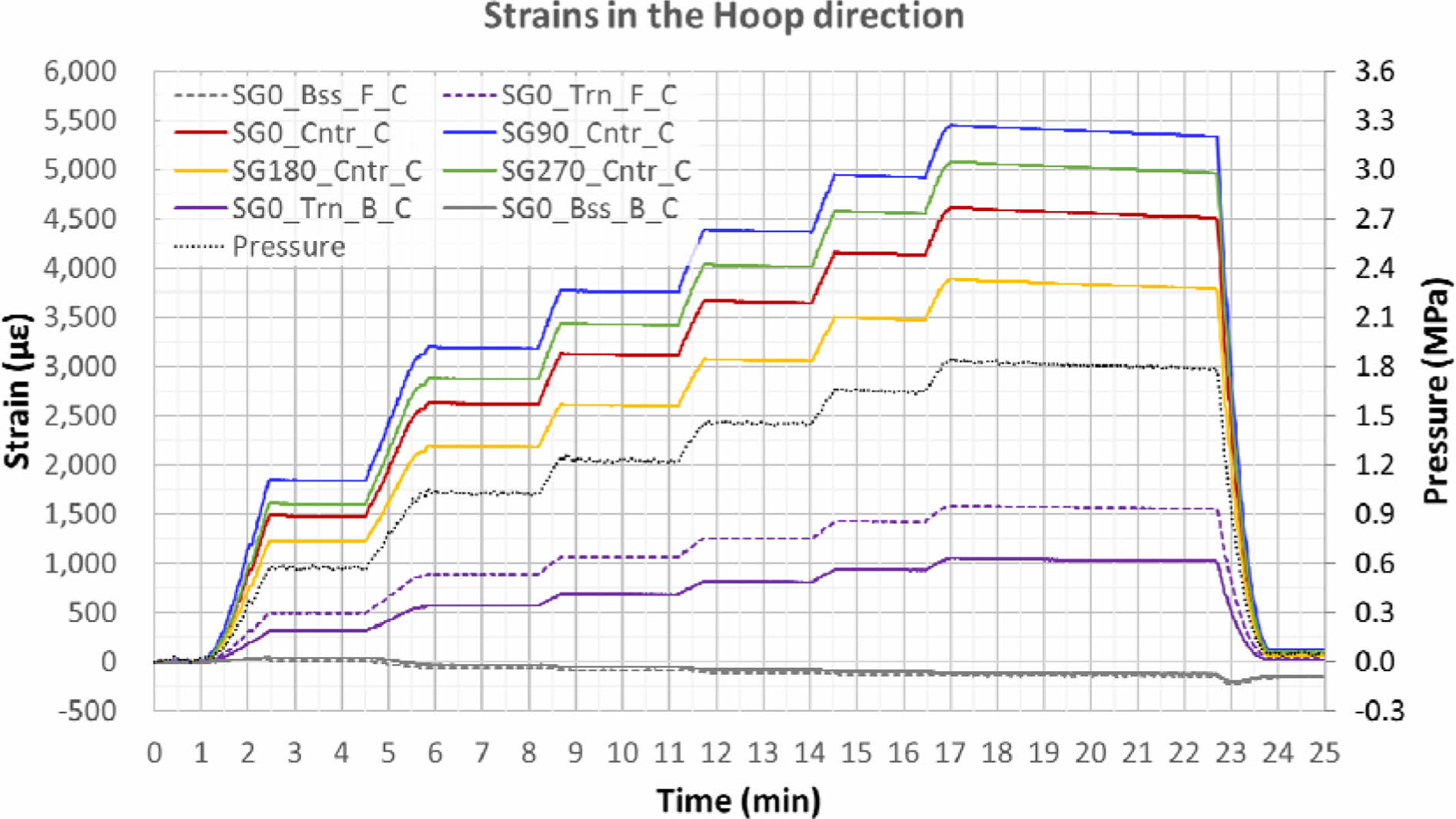

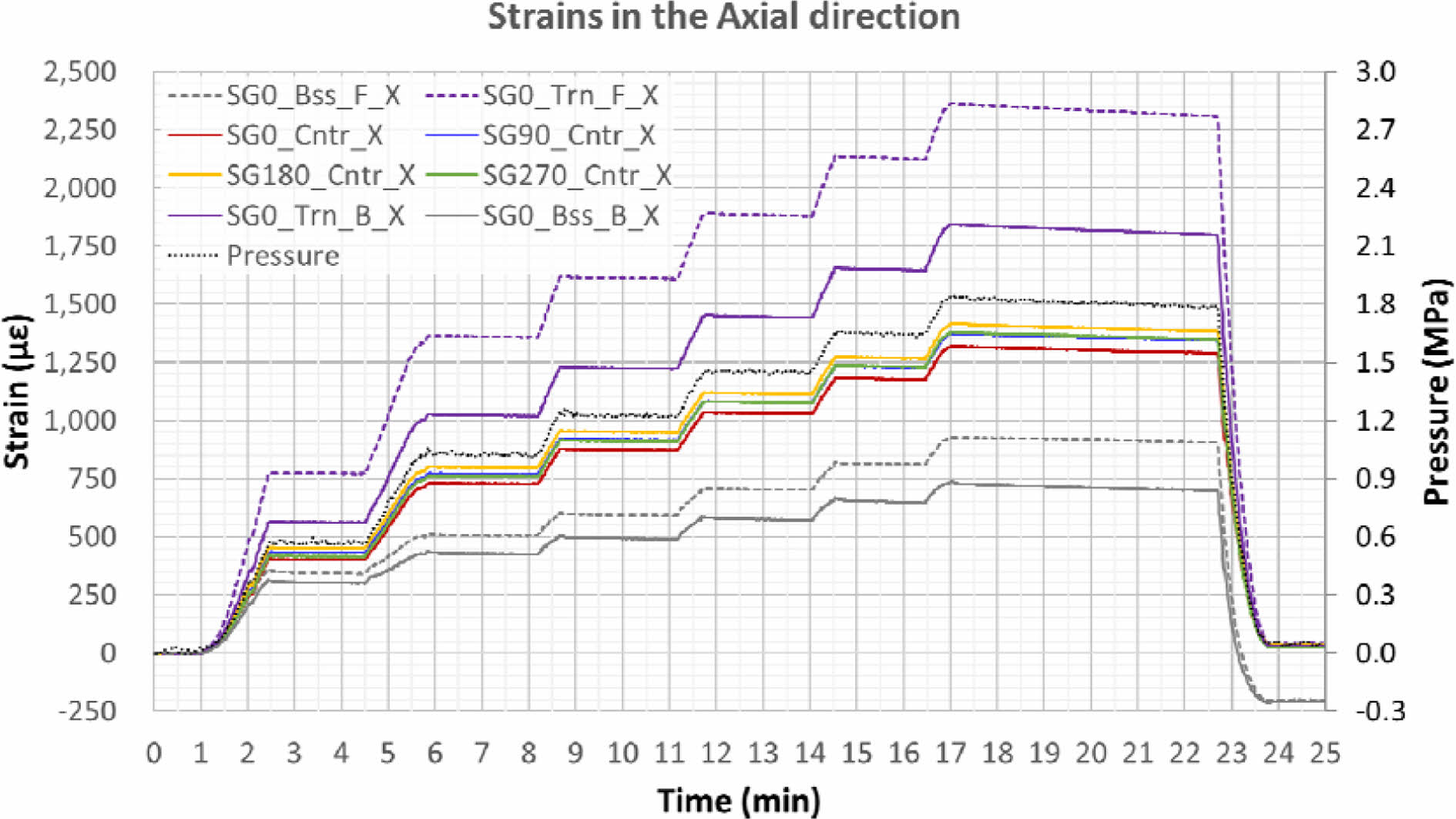

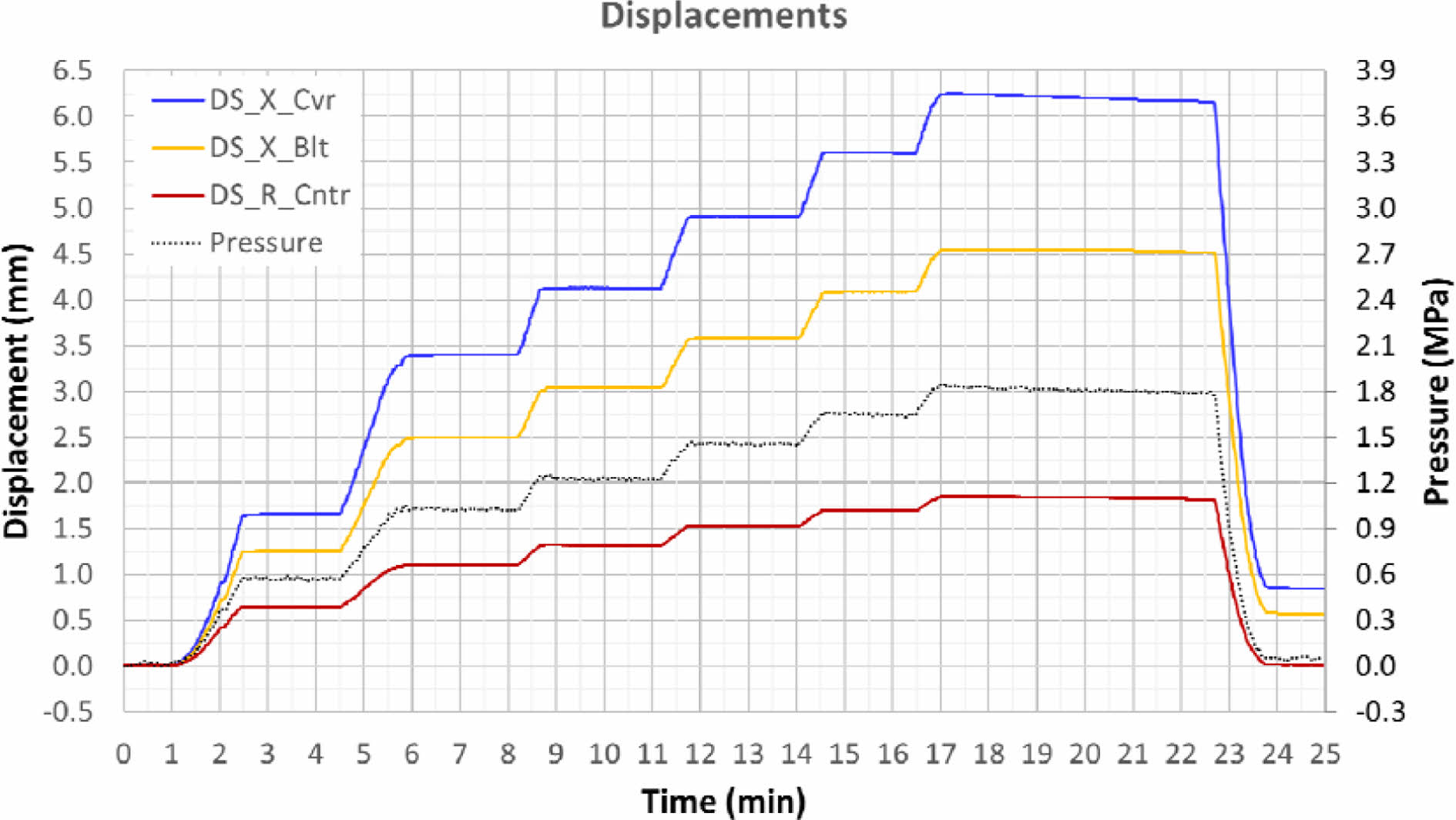

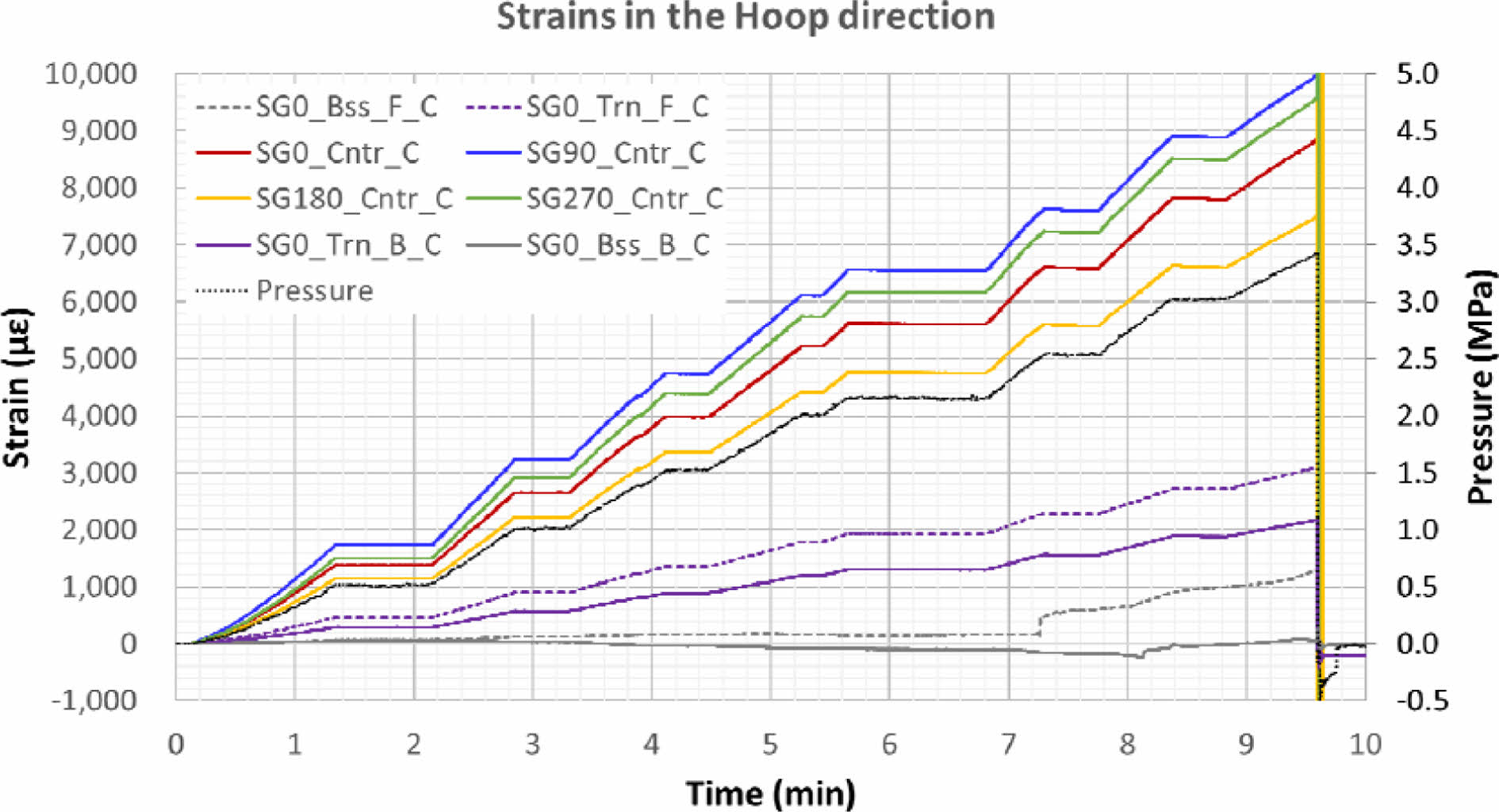

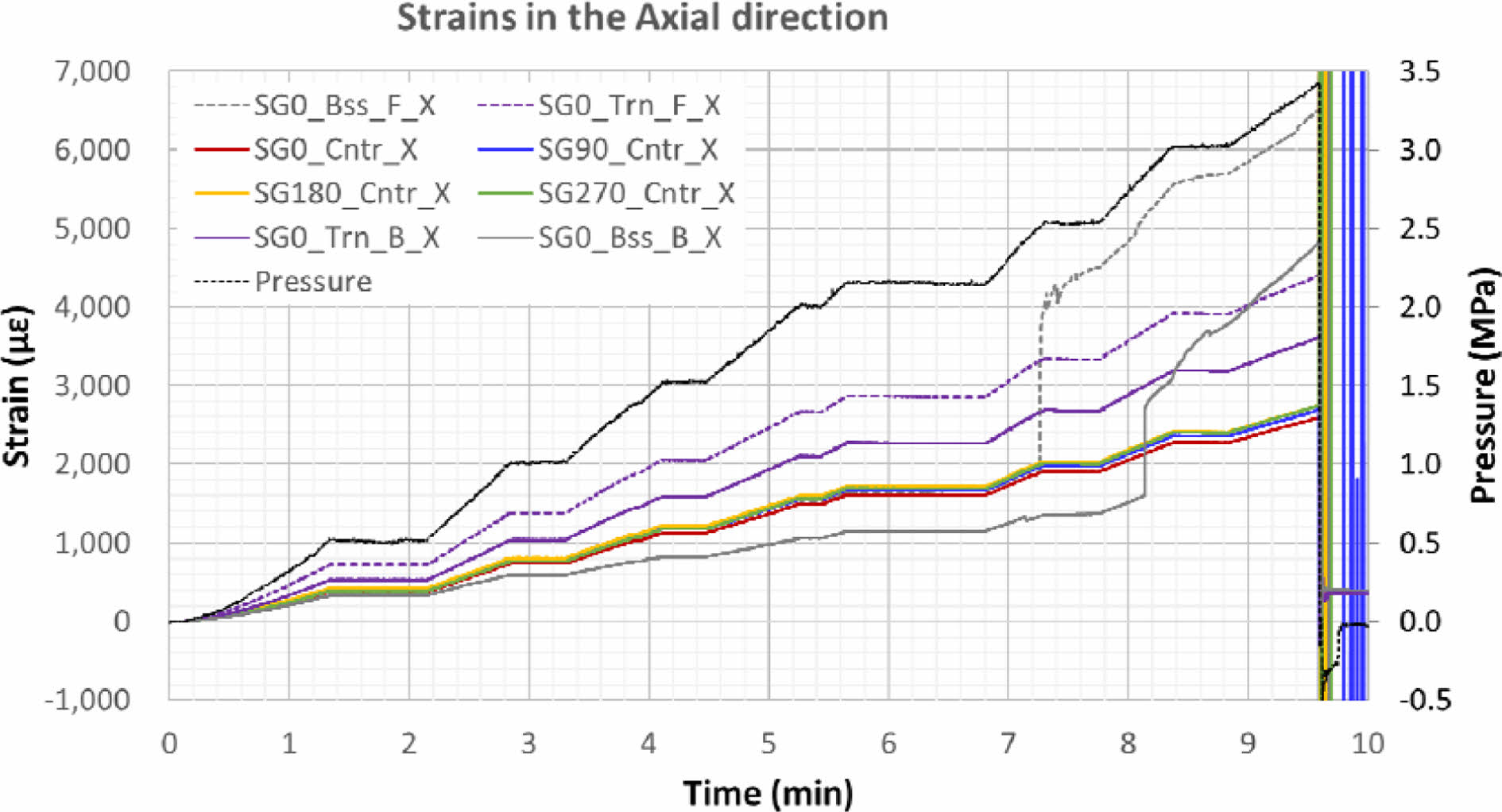

각 시험에서 압력, 변형률, 그리고 변위를 계측하였다. 변형률은 8개 지점에서 원주 방향과 축 방향으로 각각 측정하였으며, 본 논문에서는 편의상 돔 부위의 자오선 방향을 축 방향으로 명명하였다. 변위는 실린더 중앙부 반경 방향 변위, 상부 덮개 가운데 축 방향 변위, 그리고 상부 덮개 볼트 체결부 사이 축 방향 변위를 측정하였다. 다음 그림은 0° 방향에 부착한 변형률 게이지와 변위 센서 위치이다. 90°, 180°, 270° 방향에는 실린더 가운데 부위에만 변형률 게이지를 부착하였다.

2.3.1 보증압 시험 결과

상온 보증압 시험에서 압력은 1.85 MPa까지 가압하였고, 90° 간격으로 측정된 실린더 중앙부에서의 원주 방향 변형률은 각각 4613, 5452, 3887, 5079 με으로 측정되었고 평균은 약 4758 με이다. 이를 보증압 기준으로 변환하면 유한요소 해석 결과 대비 약 106% 수준이다. 보스 끝단부의 원주 방향 변형률은 실린더 중앙부의 변형률에 비해 5% 수준으로 매우 작긴 하지만 압축 방향으로 발생하는 것이 특징적이다. 축 방향 변형률은 원주 방향 변형률에 비해 작으며 상부 돔/실린더 경계 구간에서 최대 변형률 2,365 με이 측정되었고 해석 결과 대비 108% 수준이다. 실린더 중앙부의 반경 방향 변위와 상부 덮개 가운데 축 방향 변위는 각각 최대 1.85 mm, 6.25 mm이며 해석 결과 대비 약 103% 수준이다.

보증압 시험 완료 후 기체 헬륨을 이용하여 상부 덮개부에 대한 기밀 시험을 수행한 결과, 누설은 전혀 발생하지 않았다.

2.3.2 반복 가압 시험 결과

반복 가압 시험 도중이나 완료 후 특이 사항은 없었으며, 기체 헬륨을 이용하여 덮개부에 대한 기밀 시험을 수행한 결과, 누설은 전혀 발생하지 않았다.

2.3.3 파열 시험 결과

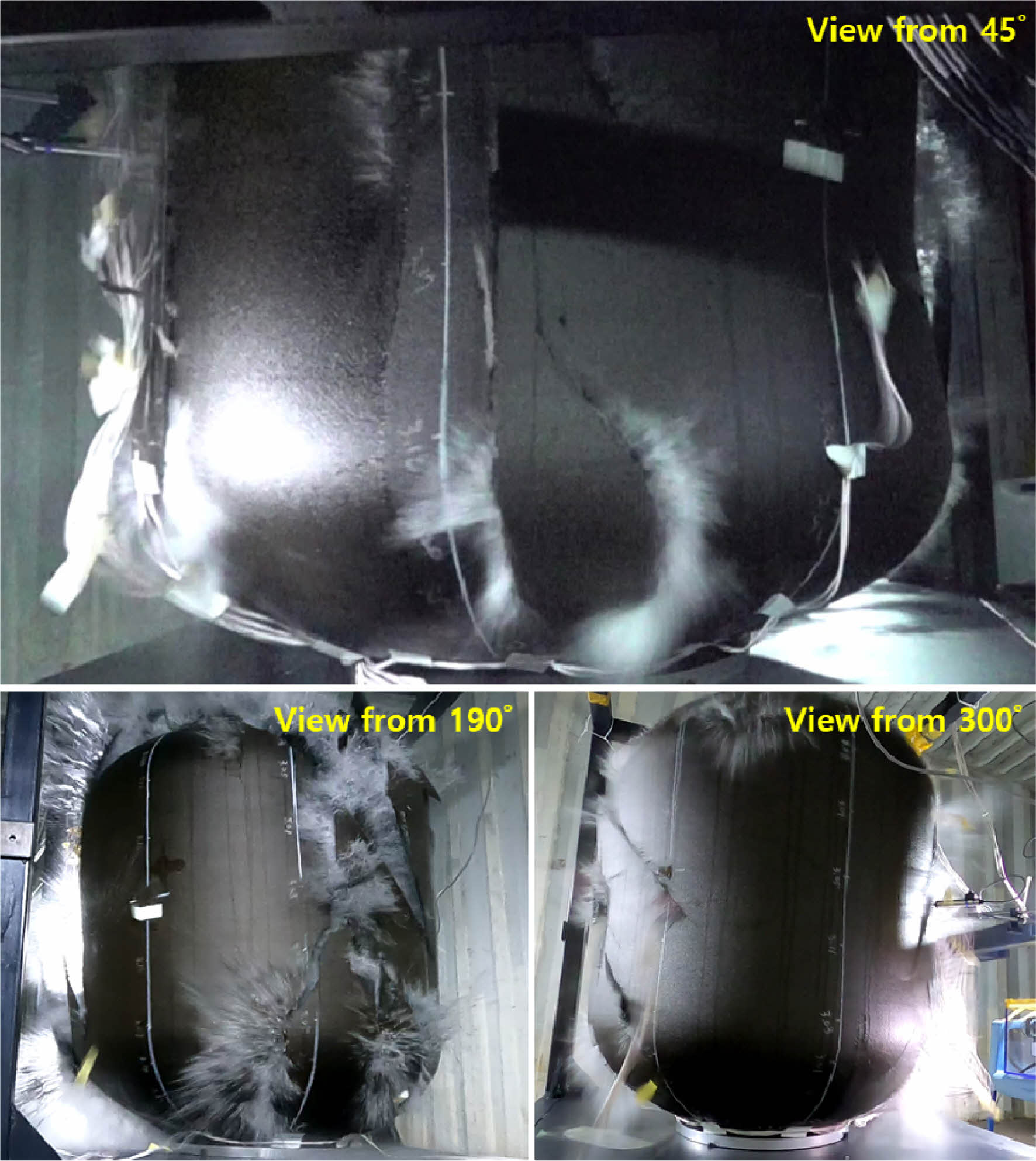

시제품은 3.43 MPa에서 파열되었고 0.61의 안전여유가 있음을 확인하였다. 파열 시점에서의 최대 변형률은 90° 실린더 중앙부의 원주방향 변형률로 9,945 με이었다. 축 방향 변형률을 살펴보면 상/하부 보스 끝단부(보스와 배럴 접합부의 시작 지점)의 변형률이 2.51 MPa과 2.84 MPa에서 급격하게 증가하는 것을 확인할 수 있다. 이는 이 시점에 보스-배럴 접착부의 일부 영역이 디본딩된(debonded) 영향으로 판단된다. 다만, 이러한 일부 디본딩에도 불구하고 해당 부위에 보강 적층된 플라이와 보스-배럴 접착부의 접착 강도로 인해 파열 전까지 내압을 견딘 것으로 판단된다.

고속 촬영 영상을 확인한 결과, 파열 전 보스와 배럴 접착부가 파손된 후 그 사이로 물이 스며들면서 돔-실린더 경계부의 과도한 변형으로 이어져 이 부위에서 균열이 시작된 후 전체 파열로 이어진 것으로 판단된다. 따라서, 보스-배럴 접착부를 추가 보강한다면 파열강도를 향상시킬 수 있을 것으로 기대된다.

파열 후 시제 파편을 관찰한 결과, 보스-배럴 접착부의 4/5은 결합 파손(cohesion failure), 1/5은 계면 파손(adhesion failure)으로 분리되었다. 이러한 계면 파손이 20% 가까이 발생한 원인은 시효가 경과한 접착제 사용으로 인해 접착력이 저하되었기 때문으로 추정된다.

본 연구를 통해 금속재 라이너가 없는 복합재 추진제 탱크 설계 및 제작 기술의 상당 부분을 확보하였다. 라이너 없이 복합재만을 이용하여 제작하기 위해 분리형 맨드릴을 활용하였다. 향후 보다 큰 크기의 탱크를 제작할 경우 맨드릴 중량 증가에 따른 제작 상의 어려움과 제품 품질 저하를 미연에 방지하고자 경량의 공구용 프리프레그를 이용하여 복합재 분리형 맨드릴을 제작하였다. 또한 추가적인 경량화를 위해 상/하부 보스를 배럴부와 동일한 복합소재를 이용하여 제작하였다. 이러한 복합재 보스는 극저온 환경에서 배럴부와의 열팽창율 차이를 없애 접착 강도를 높일 수 있을 것으로 기대된다.

복합재 분리형 맨드릴과 보스 조합체 상에 탄소섬유 강화 복합재 프리프레그를 핸드레이업 공정으로 적층한 후 오토클레이브 경화를 거쳐 탱크를 제작하는 제작공정을 수립하였다. 이러한 제작공정을 이용해 직경 800 mm의 축소형 시제품을 제작한 후 상온 보증압 시험, 헬륨 가스를 이용한 덮개 기밀 시험, 반복 가압 시험, 그리고 파열 시험을 수행하였다. 시험 결과 보증압 상태 및 40회 반복 가압 상태에서 유해한 변형은 발견되지 않았으며, 덮개부의 기밀 성능에도 전혀 문제가 없음을 확인하였다. 또한 파열시험 결과 3.43 MPa에서 파열되었고 파열에 대하여 0.61의 안전여유가 있음을 확인하였다.

본 연구를 통해 복합재 분리형 맨드릴을 이용하여 라이너 없는 복합재 추진제 탱크를 제작하기 위한 기반 기술을 확보함으로써 추진제 탱크 경량화에 따른 발사체 성능 향상에 상당한 기여를 할 수 있을 것으로 판단된다. 특히 비행하중 지지용 스커트(skirt) 및 추진공급계 인터페이스 등 시스템 조립을 위한 구조를 추가로 반영한다면 직경 800 mm의 소형 발사체에 바로 적용가능할 것으로 판단된다. 더 나아가 -182oC 이하의 극저온 환경에서 내압 강도 및 기밀 성능을 검증한다면, 액체 산소나 액체 수소와 같은 극저온용 추진제 탱크에 적용하여 보다 획기적인 경량화를 달성할 수 있을 것이다.

또한 본 연구를 통해 수립한 복합재 분리형 맨드릴 설계 및 제작 공정은 향후 다양한 분야의 대형 내압 구조물 제작에 충분히 활용할 수 있을 것으로 사료된다. 또한, 제품 설계 다양성 확대, 맨드릴 취급 용이성 제고, 맨드릴 처짐 감소를 통한 제품 품질 향상, 경화 중 열팽창 감소에 따른 제품의 치수 안정성 향상의 효과를 달성할 수 있으며, 이를 통해 양산 제작 단가 감소 및 제작 효율 증대가 기대된다.

Fig. 1 Fig. 2 Fig. 3 Fig. 4 Fig. 5 Fig. 6 Fig. 7 Fig. 8 Fig. 9 Fig. 10 Fig. 11 Fig. 12 Fig. 13 Fig. 14 Fig. 15 Fig. 16 Table 1 Table 2 Table 3

|

Fig. 1 Configurations of the sub-scale test tank |

|

Fig. 2 Finite element model of the test tank |

|

Fig. 3 In-plane principal strain |

|

Fig. 4 Tsai-Wu failure index |

|

Fig. 5 Assembly of the collapsible mandrel |

|

Fig. 6 Hand layup |

|

Fig. 7 Autoclave cure cycle |

|

Fig. 8 Positions of the strain and displacement sensors, 0° |

|

Fig. 9 Hoop strains in the proof test |

|

Fig. 10 Axial strains in the proof test |

|

Fig. 11 Displacements in the proof test |

|

Fig. 12 Hoop strains along the cylinder center in the repeat test |

|

Fig. 13 Hoop strains in the burst test |

|

Fig. 14 Axial strains in the burst test |

|

Fig. 15 Burst mode of the test tank |

|

Fig. 16 Interface b/w the boss and the barrel after burst |

본 연구는 한국항공우주연구원 자체연구사업의 지원으로 수행되었습니다. 또한 본 연구를 위해 제작 과정에 참여하여 헌신적인 지원을 해 주신 ㈜코오롱데크컴퍼지트 관계자 여러분께 진심으로 감사드립니다.

- 1. McCarville, D.A., Guzman, J.C., Dillon, A.K., Jackson, J.R., and Birkland, J.O., “Design, Manufacturing and Test of Cryotank Components,” Comprehensive Composite Materials II, Elsevier: Amsterdam, The Netherlands, Vol. 3, 2018, pp. 153-179.

-

- 2. Vickers, J., “Composite Cryotank Project Structures for Launch Vehicles,” Composites Australia Conference and Trade Show, March 2013.

- 3. Sippel, M., and Kopp, A., “Progress on Advanced Cryo-Tanks Structural Design Achieved in CHATT-Project,” 14th European Conference on Spacecraft Structures, Materials and Environmental Testing, Sep. 2016.

- 4. Rhee, S.Y., Kim, K., Yoon, Y.-H., and Yi, M.-K., “Current Status of Development of Composite Propellant Tanks for a Launch Vehicle,” Current Industrial and Technological Trends in Aerospace, Vol. 18, No. 2, 2020, pp. 127-138.

- 5. Legault, M., “The First Commercial Type V Composite Pressure Vessel,” Composites World, July 2012.

- 6. Francis, S., “Scorpius Space Launch Company Unveils Carbon Fiber Cryogenic High Pressure Tanks,” Composite World, Oct. 2018.

- 7. Black, S., “Cimarron Advances Micro-strain Performance for Cryogenic Pressure Tanks,” Composite World, Dec. 2018.

- 8. Chen, D., Li, J., Yuan, Y., Gao, C., Cui, Y., Li, S., Liu, X., Wang, H., Peng, C., and Wu, Z., “A Review of the Polymer for Cryogenic Application: Methods, Mechanisms and Perspectives,” Polymers, Vol. 13, Iss. 3, 2021, pp. 1-29.

-

- 9. Kim, H.-I., Hong, S.-C., Choi, S.-Y., Park, S.-K., Jeong, S.-W., Kim, K., Rhee, S. Y., Yoon, Y.-H., and Yi M.-K., “Full-Scale Static Test of a Composite Propellant Tank and Study on Its Buckling Characteristics,” Proceeding of the Korean Society for Aeronautical and Space Sciences 2021 Spring Conference, July 2021, pp. 920-921.

- 10. Kim, J.-M., Hong, S.-C., Choi, S.-Y., Jeong, S.-W., and Ahn, H.-S., “Evaluation of Permeability Performance by Cryogenic Thermal Shock in Composite Propellant Tank for Space Launch Vehicles,” Composites Research, Vol. 33, No. 5, 2020, pp. 309-314.

-

- 11. Johnson, T.F., Sleight, D.W., and Martin, R.A., “Structures and Design Phase I Summary for the NASA Composite Cryotank Technology Demonstration Project,” 54th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference, Apr. 2013, AIAA 2013-1825.

-

- 12. Park, G.Y., Kwak, H.S., Lee, K.O., and Kim, C., “Design of Bottom Shape and Forming Analysis of Hydrogen Pressure Vessel with Maximum Volume,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 41, No. 10, 2017, pp. 941-948.

-

This Article

This Article

-

2023; 36(2): 132-139

Published on Apr 30, 2023

- 10.7234/composres.2023.36.2.132

- Received on Mar 23, 2023

- Revised on Apr 18, 2023

- Accepted on Apr 25, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Seung Yun Rhee

-

Launch Vehicle Technology Research Division (1), Korea Aerospace Research Institute, Daejeon, Korea

- E-mail: syrhee@kari.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.