- High Temperature Tensile Stress Behavior of Hydrogen Vessel Composite Materials for Hydrogen Fuel Cell Bus

Hyunseok Yang*, Woo-Chul Jung*, Kwang Bok Shin**, Man-Sik Kong*†

* Center for Advanced Materials & Processing, Institute for Advanced Engineering, Yongin, Korea

** Department of Mechanical Engineering, Hanbat National University, Daejeon, Korea- 수소버스용 내압용기 복합재의 열적환경에 따른 기계적 물성 연구

양현석*· 정우철*· 신광복**· 공만식*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, the mechanical properties of the pressure vessel composite exposed to the thermal environment were evaluated to establish the standard for high temperature static pressure test of the pressure vessel for hydrogen bus. As the tensile strength of the composite material approaches the glass transition temperature of the epoxy resin, the strength decreases due to the deterioration of the epoxy resin. In addition, it was confirmed that the tensile strength increased again due to the post-curing of the epoxy resin during long-term exposure. Therefore, the accelerated stress rupture test conditions of the pressure vessel for the hydrogen bus should be set based on the epoxy resin properties of the carbon fiber composite material

수소가스용 압력용기의 안전성 평가를 위해 다양한 내구성 시험이 요구된다. 고온 정압 시험은 고압(875 bar) 하에 고온(85oC 이상)에서 장시간(1,000시간) 유지하여 수소 용기의 내구성을 시험하는 방법이며 승용차용 용기에 한정되어 있다. 하지만 대용량 수소버스용 용기와 관련된 고온 정압 시험의 국제 기준은 논의 초기 단계이며, 시험의 효율성 및 신뢰성 측면에서 가속시험 기준 제시 등의 현실적 보완이 필요하다. 본 연구에서는 수소버스용 내압용기의 고온 정압 시험 기준을 정립하기 위해 열적환경에 노출된 내압용기 복합재의 기계적 물성평가를 진행하였다. 복합재의 인장강도는 수지의 유리전이온도에 가까워질수록 수지의 열화로 인해 강도가 감소한다. 또한 장시간 유지 시 수지의 후경화로 인해 인장강도의 재상승을 확인할 수 있었다. 따라서 대용량 수소버스용 압력용기의 고온 정압 시험은 탄소섬유 복합재의 에폭시 수지 물성을 바탕으로 시험 조건을 설정해야 한다

Keywords: 복합재 내압용기(Composite Pressure Vessel), 수소버스(Hydrogen Fuel Cell Bus), 고온 정압 시험(High Temperature Static Pressure Test), 열적환경(Thermal Environments), 인장강도(Tensile Strength)

온실가스로 인한 기후변화에 대처하기 위해 전 세계적으로 온실가스 저감을 위한 규제가 강화되고 있으며, 교통 분야에서도 연비규제 및 무공해차량 수요 상승을 위한 정책이 활발하게 논의되고 있다. 자동차 산업계에서는 국제적인 규제에 발맞추어 온실가스 감축 및 환경개선을 위해 무공해 차량을 출시하고 있다. 국내에서는 온실가스 감축을 위한 제도적 방안으로 대중교통 수단 중 수소버스 보급을 정책적으로 추진하고 있다. 수소버스의 내압용기는 기존 수소 승용차에 비해 용기 길이가 비약적으로 증가하였으며 용기 장착개수 또한 증가하여 수소 누출 및 2차 화재/폭발 등의 위험성이 증가하기 때문에 수소 내압용기에 대한 안전성 검증이 필수적이다. 하지만 수소 내압용기의 안전성 측면에서 일반인들의 우려와 달리 수소 자체의 폭발성은 그리 크지 않음에도 불구하고 여전히 가연성이 높은 고압 가스이므로 화두가 되고 있다. 특히 충돌, 화재, 충격 시에도 안전하게 설계가 되어야 하며, 긴급상황에서는 수고 공급 차단 및 화재나 위험 인지 시 탱크에 있는 수소를 대기로 방출하는 안전장치를 갖추고 있어야 한다. 따라서 수소저장 내압용기 및 부품에 대한 다양한 테스트가 필요하며, 이를 위해 ISO 15869, FMVSS 304, GTR No.13, SAE J2579 등의 국제 시험기준에 따라 수행해야 한다.

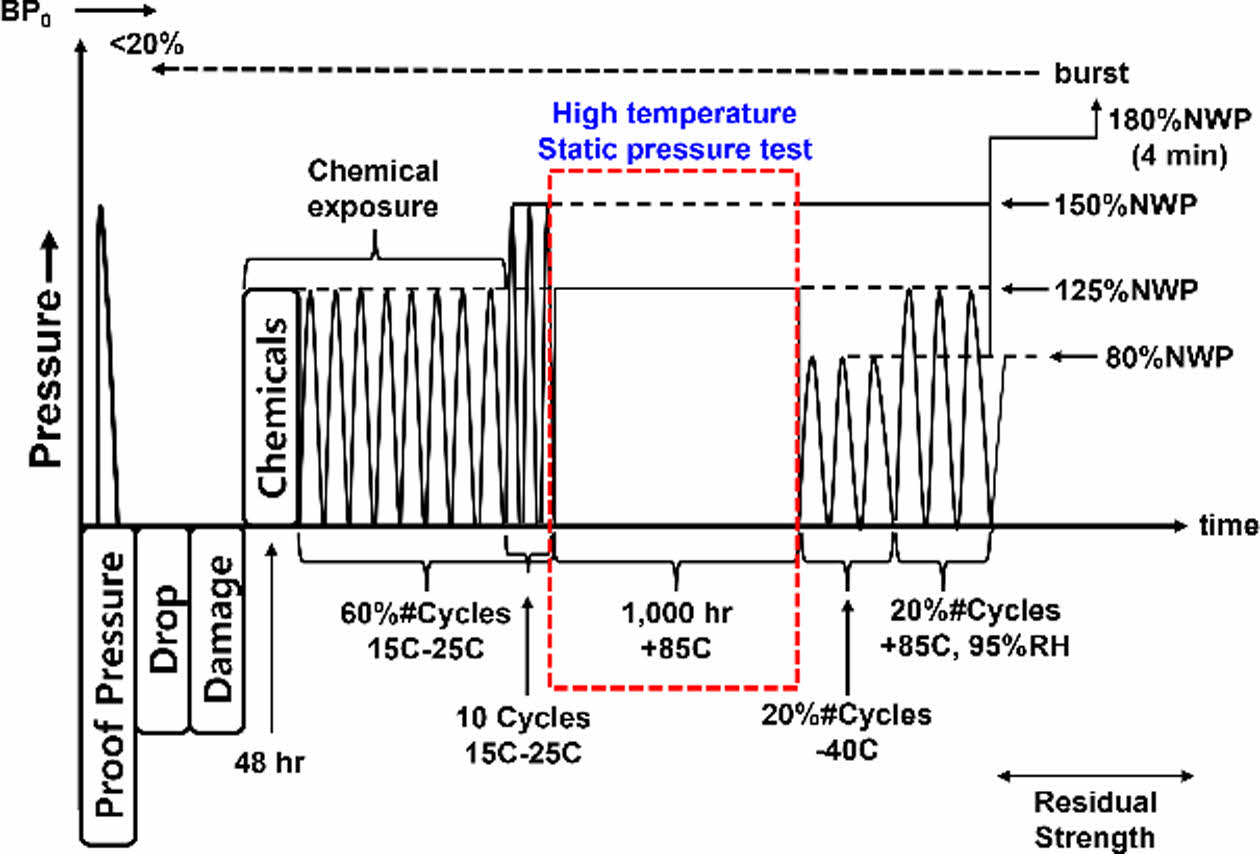

Fig. 1과 같이 GTR No.13에 제시된 수소가스 내압용기의 내구성능 연속시험 중 고온 정압 시험은 용기의 외부환경 및 내부유체를 85oC(±5oC)로 유지하고, 사용압력의 125%의 압력 수준으로 1,000시간 동안 내압시험을 진행하는 것이다[1]. 시험조건 중 사용압력을 제외하고 시험온도 85oC의 기준은 무더운 여름철에 햇빛에 장시간 노출된 자동차의 표면온도를 기준으로 설정되었으나 1,000시간 유지에 대한 명확한 기준은 없는 실정이다. 현재 국내에서의 고온 정압 시험은 승용차에 한해 GTR No.13의 기준에 따라 시험하고 있으나 시험의 효율성과 신뢰성의 고려가 필요하다. 특히 수소버스와 관련된 시험평가기준 설정을 위한 시험 및 데이터 정립은 전무한 상황이다. 또한 수소버스용 내압용기에 대한 고온 정압 시험의 1,000시간 유지 조건으로 인해 시험 시간이 상당히 소요될 뿐만 아니라, 수소버스 내압용기의 체적 증가로 인한 시험비용 및 시험시간 감소를 위해 가속시험 제안이 필요한 상황이다. 국제적으로 수소가스 내압용기는 Fig. 2와 같이 총 4가지 유형으로 분류할 수 있다[2]. 국내에서는 탄소섬유 복합재 외피와 플라스틱 라이너로 구성된 Type 4 용기를 상용화에 성공, 실증 운행 중이며, 수소버스에도 적용될 예정이다. 수소용기에 적용되는 탄소섬유 복합재는 기존 Type 1, 2의 금속재와는 달리 자연환경에 장시간 노출되면 강성, 강도 등의 기계적 특성, 유리전이온도 등의 열적 특성, 치수와 질량 등 물리적 특성이 변하게 된다[3-10]. 이러한 특성의 변화는 수지와 경화제, 경화시간, 경화온도 등의 제작상 요인, 그리고 하중조건과 환경인자 등의 운용상 요인에 영향을 받는다. 또한 수소용기 제작 과정에서의 성형방법이나 성형환경 등의 영향으로 인한 물성차이가 크게 나타날 수 있으며 복합재를 구성하는 섬유와 수지의 종류, 적층 방향에 따라 각기 다른 기계적 물성을 갖게 되므로 구조물에 적용되는 복합재는 섬유 및 수지의 종류, 성형방법, 적층 방향 등에 따라 시편 단위의 기본 물성 시험을 수행하여 강도 및 강성에 대한 특성을 확인해야 한다.

따라서 본 연구에서는 고온 노출환경에 따른 수소버스 용기 복합재의 기계적 물성 변화를 바탕으로 수소버스용 내압용기의 고온 정압 시험을 위한 온도 및 유지시간 기준 데이터를 확보하고자 하였다. GTR No. 13에서 제시된 시험 환경인 85oC와 1,000시간을 기준으로 복합재의 노출환경을 조성하여 수소버스 용기 복합재의 기계적 강도 변화를 측정하였다.

|

Fig. 1 Continuous durability test of hydrogen pressure vessel [1] |

|

Fig. 2 Classification by type of hydrogen pressure vessel [2] |

2.1 시편제작

수소버스용 내압용기 복합재의 모사를 위해 압력용기용 탄소섬유(효성, H2550-24K)와 121oC의 유리전이온도를 갖는 에폭시 수지(LOCTITE EA 9695 AERO)를 사용하여 0°의 적층 각도를 갖는 탄소섬유 복합재를 제작하였다. Fig. 3과 같이 폭 15 mm, 총 길이 250 mm, 두께 1.1~1.2 mm의 시편 양 끝단에는 1.6 mm 두께의 탭(tab)을 에폭시 본드로 부착하여 인장 물성을 평가하였다. 장시간 열적환경 노출에 따른 복합재의 기계적 특성을 평가하기 위해 드라이 오븐을 사용하여 85oC, 95oC, 105oC, 115oC의 4가지 온도에서 각각 600시간, 800시간, 1,000시간 동안 유지하였다. GTR No. 13 시험기준으로 수소버스용 용기 내부의 고온 정압 시험 시에는 875 bar의 압력을 가해야 하나, 샘플 단위 복합재의 열적환경 노출 시에는 별도의 하중을 부과하지 않았다. 본 연구에서는 인장시험 시 복합재에 가해지는 응력을 내압에 대한 기계적 하중으로 고려하여 우선적으로 노출 온도와 시간에 대한 고찰을 진행하였다.

복합재 시편의 변형률(Strain) 측정을 위해 2축 스트레인 게이지(TML社)를 시편에 부착하였다. 인장 시험 중 복합재 시편의 변형률 데이터 획득은 스트레인 게이지와 연결된 스트레인 신호 측정장치(DC204R, TML社)를 사용하여 초당 10개의 스트레인 데이터를 획득하였다. 또한 시편에 K-type 열전대를 부착하여 환경 챔버 내 온도 분위기에서 시편의 도달온도를 디지털 온도계로 확인하였다.

2.2 인장 물성 평가 방법

인장시험을 위해 적용된 규정은 ASTM D3039 (Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials)이다. 고온환경에서 수소용기용 복합재 시편의 인장 물성평가에 사용된 시험장비는 10 ton 용량의 만능재료시험기(RB301, R&B社)와 환경 챔버를 사용하였다. 인장시험 중 열적환경을 유지하기 위한 환경 챔버는 시험샘플의 노출 온도 조건에 따라 Fig. 4와 같이 상온, 85oC, 95oC, 105oC, 115oC의 노출환경을 조성하였다.

드라이 오븐의 열적 분위기에 노출되지 않은 상온 시편을 포함하여 노출 온도 조건에 따라 각각 5개 시편에 대한 인장시험을 실시하여 평균값을 구하였으며, 시험속도(Test Speed)는 2.0 mm/min으로 수행하였다.

|

Fig. 3 Tensile test specimen |

|

Fig. 4 Exposure environment for tensile test: (a) room temperature and (b) thermal environment in oven |

3.1 노출환경에 따른 복합재 인장 특성

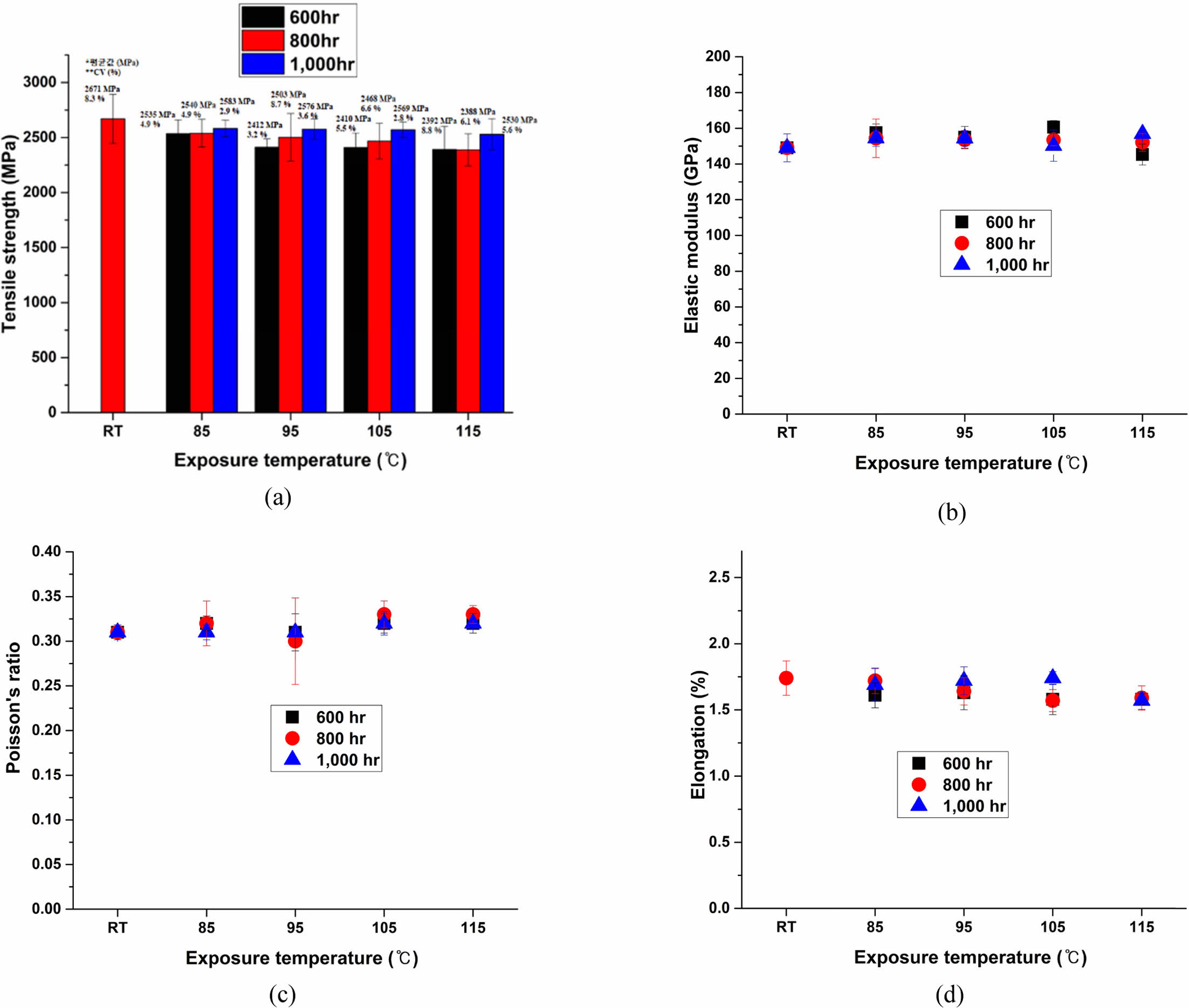

Fig. 5는 본 연구에 사용된 수소버스용 복합재의 노출온도 및 노출시간에 따른 인장물성의 변화를 나타낸다. 고온 환경에서 진행되는 인장시험 결과와 비교하기 위해 노출이 이루어지지 않은 복합재 시편 5개를 사용하여 상온환경에서 인장시험을 진행하였다.

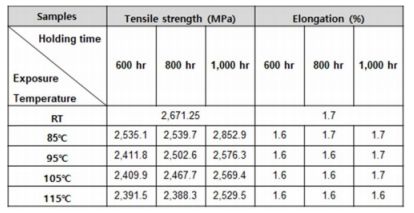

Table 1은 각각의 열적환경 분위기에서 복합재 시편의 인장강도 및 연신율 측정 결과를 나타낸다. 상온에서의 인장강도는 2,671 MPa로 측정되었으며, 노출 600시간을 기준으로 85oC에서 2,535 MPa, 95oC에서 2,412 MPa, 105oC에서 2,410 MPa, 115oC에서 2,392 MPa로 점점 감소한다. 800시간 및 1,000시간동안 노출시킨 복합재의 인장강도 또한 동일한 거동을 나타낸다. 노출온도 증가에 따른 복합재의 인장강도 감소는 에폭시 수지의 열적, 기계적 물성과 관련이 있는 것으로 보인다.에폭시 수지는 탄소섬유에 비해 낮은 강도를 갖고 있어 복합재에 응력을 가하면 수지에 우선적으로 하중이 전달된다. 복합재에 가해지는 하중을 고르게 분산 및 전달하는 역할인 에폭시 수지는 온도가 증가할수록 약간의 연화가 진행된다. 또한 복합재의 탄소섬유 적층 방향이 0°일 때는 고온환경에서 탄소섬유가 온도에 큰 영향을 받지 않으며, 수지의 유리전이온도 부근 또는 이상일 때는 수지의 상변화 및 열 손실로 인해 섬유/수지간 계면에서의 접착력 저하로 인장강도가 떨어지는 것으로 알려져 있다[11].

유리전이온도는 실제로 특정온도가 아닌 온도 범위이며, 따라서 본 실험의 복합재 노출온도 환경에서는 에폭시 수지의 유리전이온도인 121oC에 근접할수록 복합재의 인장강도는 감소하는 것으로 판단된다. Table 1과 Fig. 5(a)를 바탕으로 노출시간과 연계하여 살펴보면 노출온도가 증가할수록 인장강도의 완만한 감소가 나타난다. 600시간에서는 노출온도가 증가할수록 최대 5.4%의 인장강도 감소폭을 나타내며, 800시간에서는 5.7%, 1,000 시간 유지시에는 2.0%의 감소폭을 보인다. 또한 본 연구의 노출시간 조건인 600시간부터 노출시간이 증가할수록 복합재의 인장강도가 다시 상승하는 것을 확인할 수 있다. 인장강도의 상승은 수지의 후경화와 관련이 있다. 후경화는 경화된 수지를 경화 온도 이상에서 장기간 노출시키면 강도 증가, 유리전이온도 상승, 잔류 응력 등이 감소되는 것으로 알려져 있다. 이는 미반응 에폭시 수지가 장기간 노출에 따른 경화에 참여하면서 복합재의 인장강도가 상승하는 것으로 판단할 수 있다[12,13]. 본 연구에서 사용된 복합재의 노출온도 및 시간 조건에 따른 탄성계수, 포아송비 및 연신율은 Fig. 5(b), (c), (d)와 같이 물성의 변화에 차이가 거의 없으며, 이는 고온 정압 시험 시 시간 단축에 대한 신뢰도의 변화에도 큰 차이를 보이지 않을 것으로 예측할 수 있다.

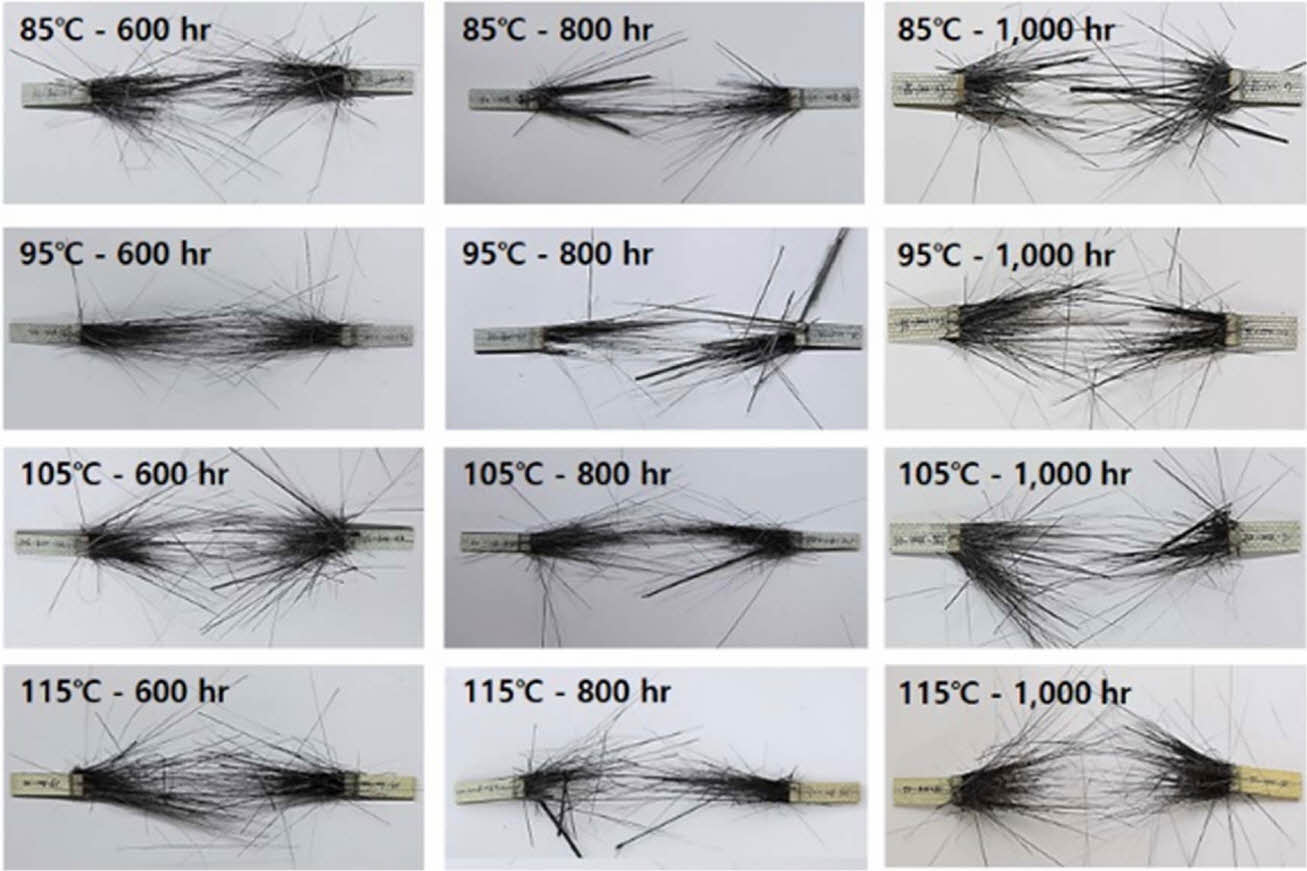

3.2 복합재의 노출환경에 따른 파손 분석

Fig. 6에는 노출환경에 따른 인장시험 후 복합재의 파손 형상을 보여주고 있다. ASTM 3039의 복합재료 파단모드 code 분류를 기준으로 열적환경 노출에 따른 복합재의 엣지 파손(DGM) 및 폭발 파손(XGM)이 관찰된다.

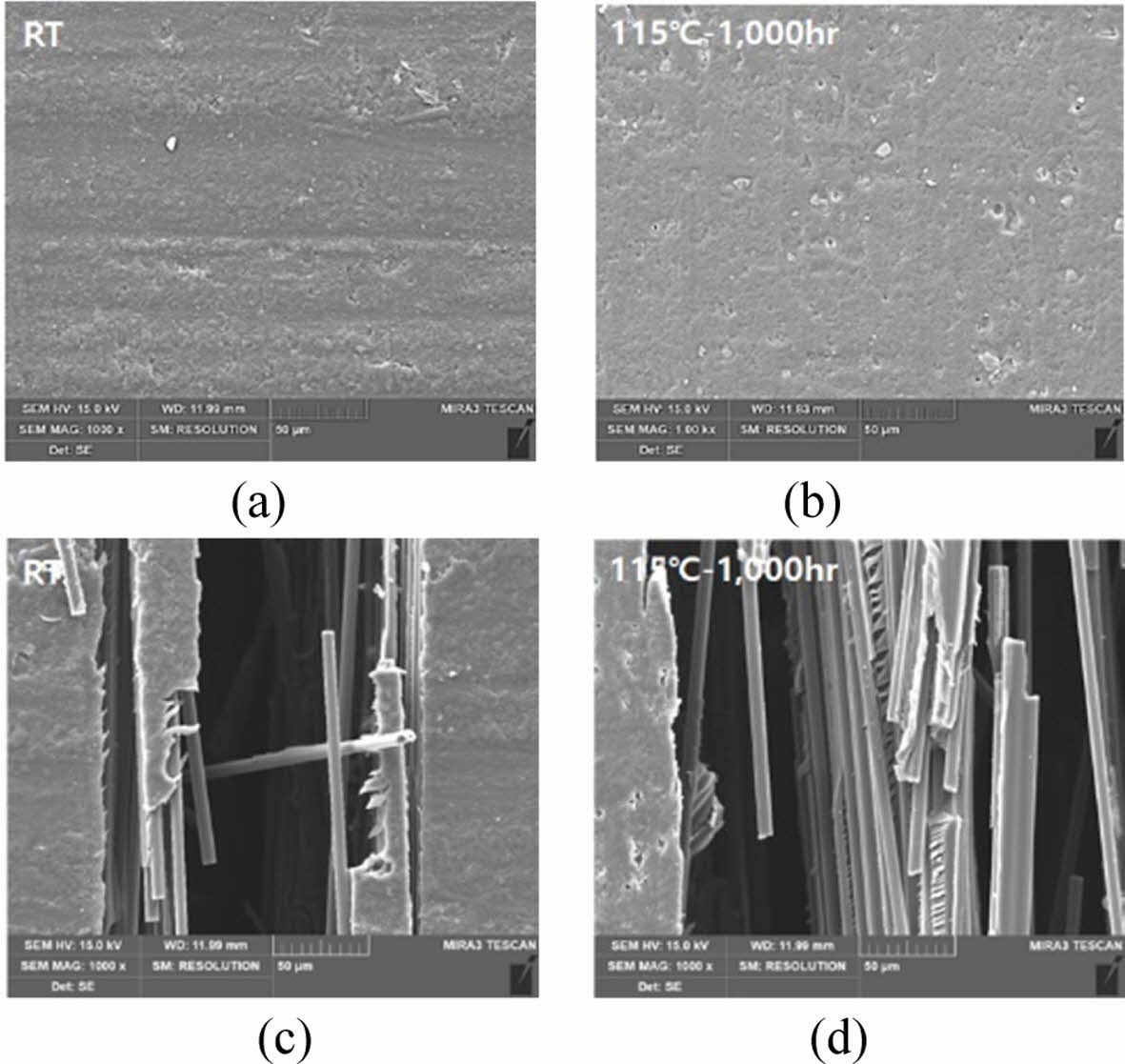

Fig. 7은 노출 전후 복합재 표면 및 파단형상을 SEM(주사전자현미경)으로 관찰한 것이다. 노출되지 않은 복합재 표면과 열적환경에 노출된 표면의 큰 차이는 없으며 일부 영역에서 매끄럽고 거친 표면의 차이는 존재한다. 하지만 Fig. 7(b)와 같이 115oC에서 1,000시간 동안 노출되었을 때는 표면의 에폭시 수지가 덩어리 형태로 뭉쳐 있고 표면에 기공이 존재한다. 조대한 기공은 복합재 표면에 뭉친 수지 덩어리의 탈락으로 인해 발생하며, 미세 기공은 복합재 표면의 수지가 불충분한 지역에서 발생하는 것으로 판단할 수 있다[14-20]. 복합재 표면은 수지로 덮여 있고, 내부에는 탄소섬유와 수지의 혼합층이 존재한다. 따라서 내부의 탄소섬유 층간, 내부의 탄소섬유층과 외부의 수지층 사이에는 층간 전단 응력이 존재한다. 따라서 Fig. 7(c), (d)와 같이 탄소섬유 계면의 수지에 물결무늬 파단 형상이 다수 관찰된다. 본 연구에서는 파단면 형상으로는 열적환경 노출에 따른 차이를 구분하기 어려우나, 노출되지 않은 복합재에서는 섬유와 수지 계면이 상대적으로 깨끗하고 장시간 노출된 복합재에서는 Fig. 7(d)와 같이 층간 전단에 의한 수지 계면에서의 파단면이 관찰되었다.

|

Fig. 5 Comparison of mechanical properties of composite by exposure temperature and time: (a) tensile strength, (b) elastic modulus, (c) Poisson’s ratio, and (d) elongation |

|

Fig. 6 Failure images by exposure environment |

|

Fig. 7 Microstructure of carbon fiber composites; (a) surface before exposure, (b) exposed surface at 115oC for 1,000 hours, (c) fracture image before exposure, and (d) fracture image after exposure at 115oC for 1,000 hours |

이상의 복합재 인장강도 평가 및 파손 분석 결과를 볼 때 노출환경에 따른 에폭시 수지의 물성변화가 복합재의 인장강도 변화에 큰 영향을 주는 것으로 나타났다. 이는 수소가스 내압용기의 고온 정압 시험 또한 탄소섬유 복합재 외피의 에폭시 수지 물성을 바탕으로 시험조건이 달라질 수 있음을 의미한다. 온도 측면에서는 수지의 유리전이온도에 가까워질수록 열화 발생으로 인해 복합재의 기계적 물성이 점점 감소하는 것을 확인하였다. 따라서 85oC 이상 수지의 유리전이온도 이하의 범위에서 기계적 물성감소가 크지 않은 온도를 기준으로 고온 정압 시험을 실시할 수 있을 것으로 판단된다. 본 연구결과를 바탕으로 고온 정압 시험 시간 측면에서 살펴보면 600시간 이후에 수지의 후경화로 인한 복합재의 인장강도가 다시 상승하였다. 따라서 1,000시간이 아닌 600시간까지 유지하는 것이 시험 시간을 줄이고 수소용기의 안전성 평가에 더욱 의미가 있다고 볼 수 있다. 즉, 수소가스 내압용기의 고온 정압 시험 비용과 시간을 줄이기 위해서는 탄소섬유 복합재 외피의 에폭시 수지 물성을 바탕으로 시험 온도 및 시간 기준을 선정하여 진행되어야 할 것이다.

본 연구는 국토교통부/국토교통과학기술진흥원의 지원으로 수행되었습니다(과제번호 22HBST-C158067-03).

- 1. The United Nations Economic Commission for Europe (UNECE), Global Technical Regulation No.13 (Hydrogen and Fuel Cell Vehicles), ECE/TRANS/180/Add.13, 2013, https://unece.org/.

- 2. Korea Transportation Safety Authority, “Planning of Hydrogen Fuel Cell Bus Safety Evaluation Technology and Test Device Development”, Final Report, Ministry of Land, Infrasturcture, and Transport, 2019.

- 3. Hwang, T.K., Park, J.B., Kim, H.G., and Doh, Y.D., “Natural Aging Effects on the Fiber Tensile Strength of Carbon Epoxy Pressure Vessel”, Journal of the Korean Society for Composite Materials, Vol. 20, No. 2, 2007, pp. 1-9.

- 4. Yoon, S.H., and Oh, J.O., “Aging Characteristics of Carbon Fiber/Epoxy Composite Ring Specimen”, Journal of the Korean Society for Composite Materials, Vol. 22, No. 6, 2009, pp. 39-44.

- 5. Cha, J.H., and Yoon, S.H., “Long-Term Performance Prediction of Carbon Fiber Reinforced Composites Using Dynamic Mechanical Analyzer”, Composites Research, Vol. 32, No. 1, 2019, pp. 78-84.

- 6. Hwang, Y.E., Lee, G.H., and Yoon, S.H., “Effect of Combined Environmental Factors on Degradation Behavior of Carbon Fiber/Epoxy Composites”, Composites Research, Vol. 22, No. 5, 2009, pp. 37-42.

- 7. Oh, J.O., Kil, H.B., and Yoon, S.H., “Characteristics of Thermal Degradation for Carbon Fiber/Epoxy Composite using Strand Specimen”, Proceeding of the 2012 Korea Society of Propulsion Engineers, Gumi, Korea, May, 2012, pp. 408-410.

- 8. Shin, D.W., Hwang, S.S., Lee, H.S., Kim, J.W., and Choi, W.J., “The Change of Degree of Cure and Specific Heat Capacity According to Temperature of Thermoset Resin”, Composites Research, Vol. 28, No. 3, 2015, pp. 99-103.

-

- 9. Hwang, Y.E., and Yoon, S.H., “Hydrothermal Effect of Salt-Water Environments on mechanical Properties of Carbon/Epoxy Composites”, Transactions of the Korean Society of Mechanical Engineers A, Vol. 36, No. 10, 2012, pp. 1261-1266.

-

- 10. Jang, J.W., Cho, J.H., Oh, D.J., and Kim, M.H., “Fatigue Life Prediction of CFRP using Fatigue Progressive Damage Model”, Journal of the Society of Naval Architects of Korea, Vol. 52, No. 13, 2015, pp. 248-254.

-

- 11. Im, J.M., Shin, K.B., and Hwang, T.K., “Evaluation of Mechanical Properties of Carbon/Epoxy Composites Under In situ Low- and High-Temperature Environments”, Transactions of the Korean Society of Mechanical Engineers A, Vol. 39, No. 6, 2015, pp. 567-573.

-

- 12. Moller, J.C., Berry, R.J., and Foster, H.A., “On the Nature of Epoxy Resin Post-Curing”, Polymers, Vol. 12, No. 2, 2020, 466.

-

- 13. Campana, C., Leger, R., Sonnier, R., Ferry, L., and Lenny, P., “Effect of Post Curing Temperature on Mechanical Properties of a Flax Fiber Reinforced Epoxy Composite”, Composites Part A: Applied Science and Manufacturing, Vol. 107, 2018, pp. 171-179.

-

- 14. Chu, J.M., Lee, E.K., and Choi, S.Y., “Influence of Liquid Rubber on the Surfacial and Mechanical Properties of Epoxy Composites”, Elastomer, Vol. 43, No. 2, 2008, pp. 113-123.

- 15. Hernandez, D.A., Soufen, C.A., and Orlandi, M.O., “Carbon Fiber Reinforced Polymer and Epoxy Adhesive Tensile Test Failure Analysis Using Scanning Electron Microscopy,” Materials Research, Vol. 20, No. 4, 2017, pp. 951-961.

-

- 16. Han, J.Y., Kim, M.H., and Kang, S.S., “A Study on the Physical Property of Epoxy Resin Due to After-Curing Condition” Journal of the Korean Society of Manufacuring Technology Engineers, Vol. 21, No. 6, 2012, pp. 976-981.

-

- 17. Kim, J.H., Joo, H.J., Kim, J.H., Jin, F.L., and Park, S.J., “Effect of Thermal Aging Temperature on Weight Loss and Glass Transition Temperature of Epoxy Adhesives” Elastomer, Vol. 41, No. 1, 2006, pp. 19-26.

- 18. Moon, C.K., and Kim, B.A., “Nanoparticle Size Effect on Mechanical Properties of Carbon Fiber-reinforced Polymer Composites”, Journal of Ocean Engineering and Technology, Vol. 29, No. 2, 2015, pp. 186-190.

-

- 19. Pajarito, B., Kubouchi, M., Aoki, S., and Sakai, T., “Effect of Flake Orientation Anisotropy on Aging and Durability of Glass/Epoxy Composites,” Proceeding of the 18th International Conference on Composite Materials, Athens, Greece, Aug. 2011.

- 20. Hynes, N., Vignesh, N.J., Jappes, J.T., Velu, P., Barile, C., Ali, M.A., Farooq, M.U., and Pruncu, C.I., “Effect of Stacking Sequence of Fibre Metal Laminates with Carbon Fibre Reinforced Composites on Mechanical Attributes: Numerical Simulations and Experimental Validation”, Composites Science and Technology, Vol. 221, 2022, 109303.

-

This Article

This Article

-

2022; 35(6): 425-430

Published on Dec 31, 2022

- 10.7234/composres.2022.35.6.425

- Received on Sep 27, 2022

- Revised on Nov 16, 2022

- Accepted on Nov 28, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Man-Sik Kong

-

Center for Advanced Materials & Processing, Institute for Advanced Engineering, Yongin, Korea

- E-mail: mskong@iae.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.