- A Review of SiCf/SiC Composite to Improve Accident-Tolerance of Light Water Nuclear Reactors

Daejong Kim*†, Jisu Lee*,**, Young Bum Chun*, Hyeon-Geun Lee*, Ji Yeon Park*, Weon-Ju Kim*

* Materials Safety Technology Development Division, Korea Atomic Energy Research Institute

** Division of Materials Science and Engineering, Hanyang University- 원자력 사고 안전성 향상을 위한 SiCf/SiC 복합소재 개발 동향

김대종*† · 이지수*,** · 천영범* · 이현근* · 박지연* · 김원주*

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

SiC fiber-reinforced SiC matrix composite is a promising accident-tolerant fuel cladding material to improve the safety of light water nuclear reactors. Compared to the current zirconium alloy fuel cladding as well as metallic accident-tolerant fuel cladding, SiC composite fuel cladding has exceptional accident-tolerance such as excellent structural integrity and extremely low corrosion rate during severe accident of light water nuclear reactors, which reduces reactor core temperature and delays core degradation processes. In this paper, we introduce the concept, technical issues, and properties of SiC composite accident-tolerant fuel cladding during operation and accident scenarios of light water nuclear reactors

SiC 섬유강화 복합체는 경수형 원자로의 안전성을 획기적으로 향상시킬 수 있는 사고저항성 핵연료 피복관 소재이다. 지르코늄 합금 피복관 및 금속기반 사고저항성 핵연료 피복관에 비해, 중대 사고 환경에서도 우수한 구조적 안정성을 가지고 부식 속도가 매우 낮아, 사고 시 원자로의 온도를 낮추고 사고 진행을 늦출 수 있다. 본 논문에서는 현재 개발되고 있는 사고저항성 SiC 복합체 핵연료 피복관의 개념 및 가동/사고환경에서의 다양한 특성, 상용화를 위해 해결해야 할 다양한 이슈에 대해서 소개하고자 한다

Keywords: 탄화규소(Silicon carbide), 복합체(Composite), 화학기상침착(Chemical vapor infiltration), 원자력(Nuclear), 사고저항성 핵연료 피복관(ATF cladding)

2011년 일본 후쿠시마 원전 사고 이후 원자력 발전의 안전성을 획기적으로 향상을 위한 다양한 기술들이 제안되고 있으며, 그 중 가장 대표적인 기술은 사고저항성이 향상된 핵연료 및 핵연료 피복관 소재 기술이다[1-6]. 경수형 원자로에서 다양한 원인으로 인해 동시다발적으로 모든 전원이 차단되면, 냉각수 순환 펌프의 작동 오류로 인해 원자로의 냉각 기능을 상실할 수 있다. 이로 인해 핵연료로부터의 붕괴열은 지속적으로 방출되고 내부 온도는 급격하게 상승한다[7]. 핵연료를 감싸고 있는 지르코늄 합금 피복관은 수증기 상태의 물과 급격하게 반응하여 완전히 산화되며, 산화 과정에서 지르코늄은 대량의 수소를 발생시키고, 후쿠시마 사고와 같이 수소폭발을 일으킬 수 있다.

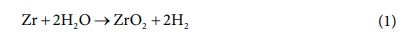

핵연료로부터 발생하는 붕괴열에 더해 지르코늄 합금의 산화에 의한 발열 반응은 Fig. 1과 같이 원자로 내부의 온도를 더욱 급격하게 상승시키고, 노심의 손상은 가속된다[8].

따라서 원자로의 냉각 기능이 상실되더라도 노심 손상을 줄이고, 장기간 원자로의 안전성을 유지할 수 있는 새로운 개념의 핵연료 피복관의 개발이 필요하다.

|

Fig. 1 Cumulative energy due to decay heat and Zr-based cladding oxidation heat [8] |

2.1 사고저항성 핵연료 피복관의 개념

경수형 원자로의 핵연료는 집합체의 형태로 이루어져 있으며, 한 개의 집합체는 여러 개의 핵연료 봉으로 이루어져 있다. 핵연료 봉은 지르코늄 합금 피복관 안에 이산화우라늄의 핵연료가 들어가 있는 형태이다. 핵분열로부터 발생하는 열을 고온, 고압의 냉각수로 효과적으로 전달할 수 있는 우수한 열전달 특성을 가져야 하며, 경제성 향상을 위해 중성자의 흡수는 최소화 되어야 한다. 핵연료 피복관은 핵연료의 핵분열로부터 발생하는 방사능 물질을 담지하는 안전 방호벽이며, 사고 상황에도 장기간 안전성을 보장할 수 있어야 한다. 그러나 현재 경수형 원자로에 사용중인 지르코늄 합금 피복관은 중대 사고시 기계적 특성은 현저하게 떨어지고, 빠른 부식 반응으로 인해 안전성은 크게 떨어진다. 따라서 현재 지르코늄 합금 피복관 시스템을 개선하고자 사고환경에서의 구조적 안전성이 획기적으로 향상된 사고저항성 핵연료 피복관 개발이 국내외에서 활발하게 진행되고 있다.

사고저항성 핵연료 피복관은 사고 발생시 구조적 건전성이 최대한 유지하여 사고 대처 시간을 최대한 확보할 수 있어야 한다. 이를 위해 지르코늄 합금 피복관 대비 고온 수증기 환경 부식 저항성이 현저하게 높아야 한다[8]. 이를 통해 부식반응으로 발생하는 수소의 양과 부식에 의한 발열량을 줄이고, 노심의 손상을 줄일 수 있다. 또한 중대 사고 환경에서도 구조적 건전성이 장기간 유지될 수 있도록 고온에서 기계적 강도가 우수해야 한다[9].

2.2 사고저항성 핵연료 피복관의 종류

후쿠시마 원전 사고 이후 다양한 사고저항성 핵연료 피복관이 제안되었다. 기존에 사용하고 있는 지르코늄 합금 피복관에 사고저항성 코팅을 한 개념, Fe에 Cr, Al을 첨가한 FeCrAl 합금, SiC 복합체가 대표적이다.

코팅 지르코늄 합금 피복관은 기존에 사용하던 지르코늄 합금 핵연료 피복관에 고온 수증기 부식 저항성이 향상된 소재를 코팅하는 개념이다. 유럽, 미국, 한국 등 대부분의 국가에서 사고저항성 코팅 소재로 Cr을 채택하였으며[10], 일부 CrAl, FeCrAl, MAX 상 코팅 등을 적용하기 위한 연구가 시도되고 있다[12-14]. 주로 하이핌스(high power impulse magnetron sputtering, HiPIMS), 저온분사코팅(cold spray), 아크 이온 플레이팅(arc ion plating, AIP) 등 PVD 공정을 이용한 증착 속도가 빠른 상용기술로 코팅을 한다[14-16]. 기존 핵연료 피복관의 개념과 큰 차이가 없어 단기간에 적용이 가능하고, 원자로 가동환경에서 부식량이 적어 열전달이 증가되는 효과가 있다. 그러나 설계기준이상(beyond design basis accident, BDBA)의 사고가 발생할 경우 융점이 낮은 지르코늄 합금은 구조적 건전성이 장기간 유지되기 어려운 단점이 있다[8].

FeCrAl은 사고환경에서 지르코늄 합금보다 부식저항성이 월등히 우수하고, 코팅이 아닌 피복관 전체가 부식저항성 소재로 이루어져 있기 때문에 코팅 지르코늄 합금 피복관에 비해 서도 사고저항성이 우수하다[17,18]. 그러나 중성자 흡수 단면적이 높아, 중성자 이용 효율이 떨어지며, 이를 방지하기 위해서 현재의 핵연료 피복관에 더 얇게 제조해야 하는 어려움이 있다. 이러한 경우 핵분열로부터 발생한 삼중 수소 등의 투과율이 높아지는 단점이 있다[19]. 또한 융점이 1500oC 이하로 지르코늄 합금 보다도 상당히 낮기 때문에, 코팅 지르코늄 합금 피복관과 마찬가지로 설계기준이상사고 시 구조적 건전성을 확보하기 어렵다.

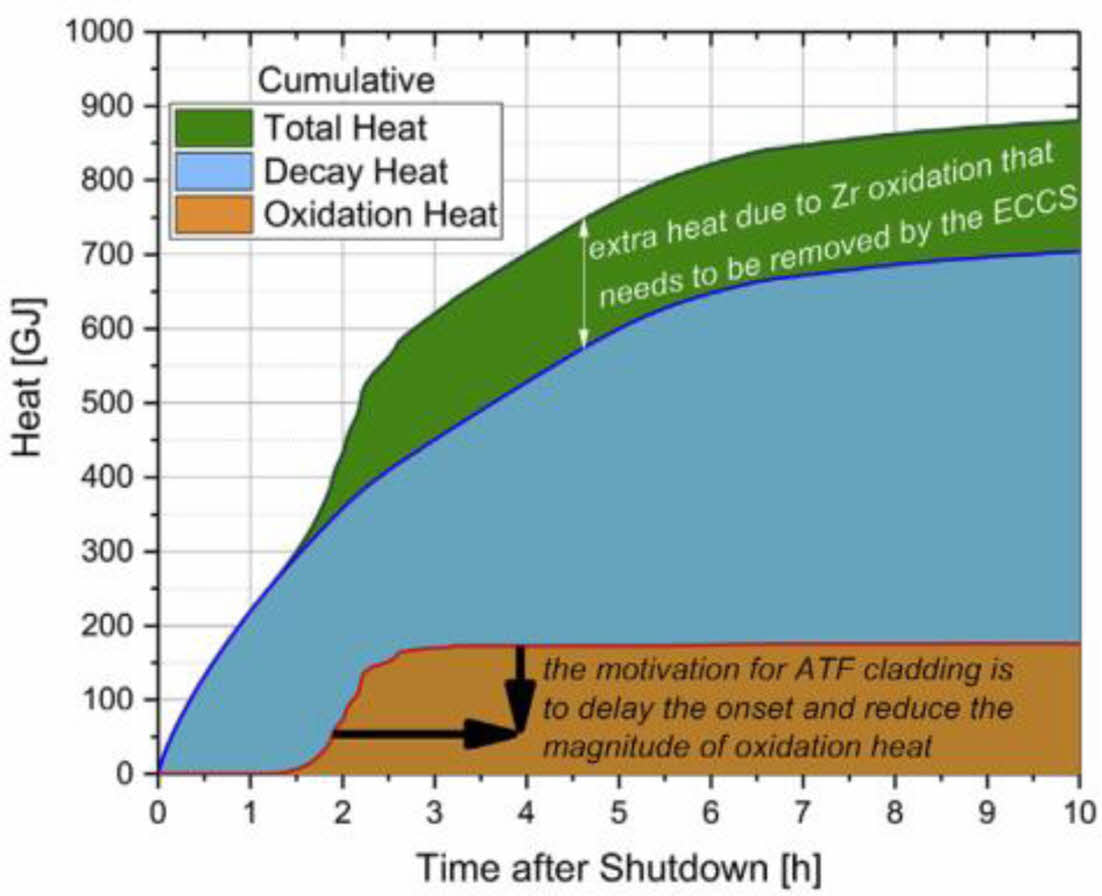

SiC 복합체는 금속 재질의 사고저항성 핵연료 피복관에 비해 월등히 높은 약 2800oC의 융점을 가지고 있으며, 고순도, 고결정성의 원자력급 SiC 복합체는 섬유의 종류에 따라 차이가 있지만, 약 1500~1600oC까지 강도 저하가 거의 없다. 또한 고온 수증기 환경 부식 저항성 역시 코팅 지르코늄 합금, FeCrAl 합금에 비해 월등히 우수하기 때문에, 사고저항성 핵연료 개념 중 가장 혁신적인 소재로 평가되고 있다[8,9]. 핵연료 피복관은 핵연료의 붕괴로부터 발생한 중성자를 다시 핵연료로 반사시키는 효율이 높아야 하며(neutron scattering cross section), 중성자의 흡수 확률은 최대한 줄여야 한다(neutron absorption cross section). Fig. 2에서 볼 수 있듯이, 현재 사용중인 지르코늄과 비교하여 C와 Si는 중성자 반사 효율은 더 높고, 흡수능은 더 낮기 때문에 중성자 경제성(neutron economy) 더 우수하다[20].

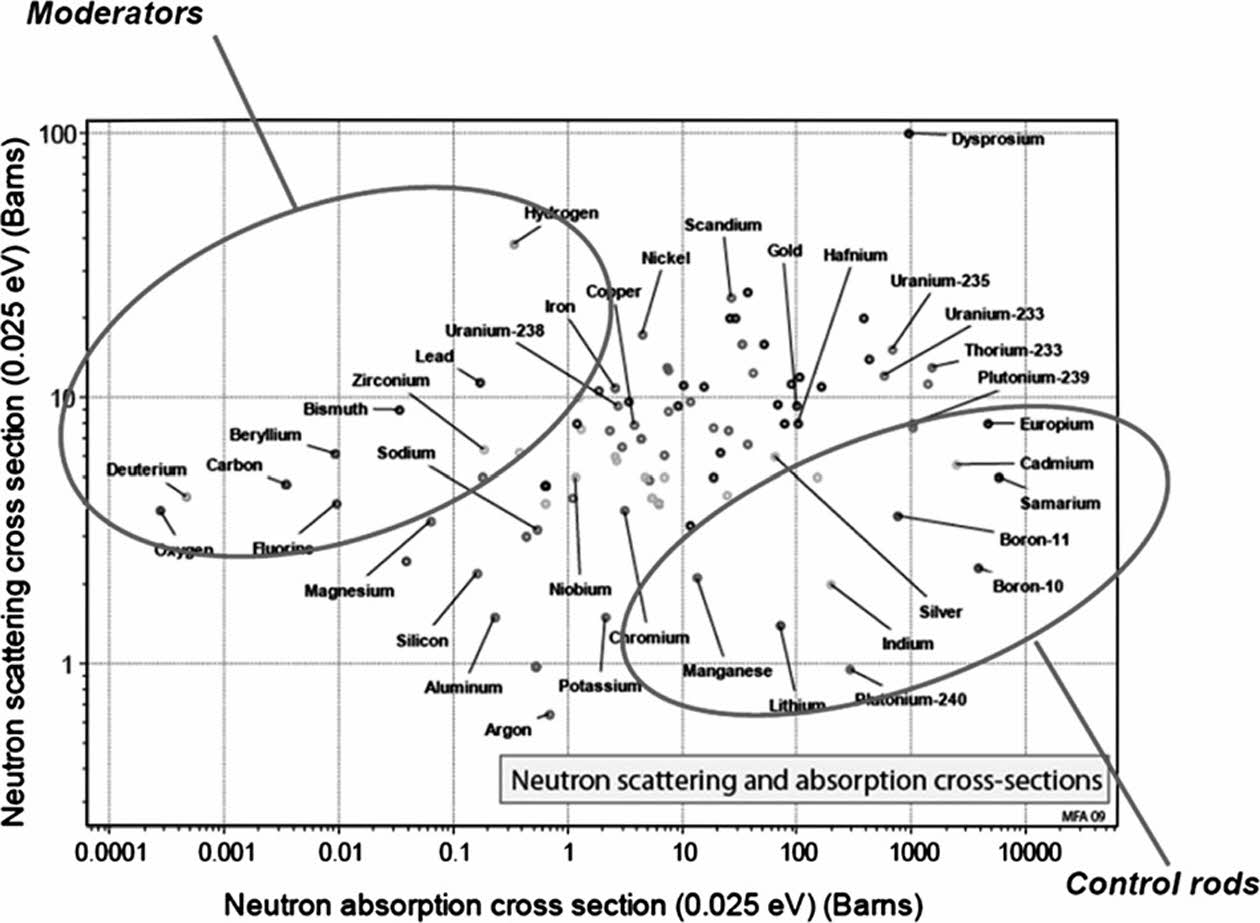

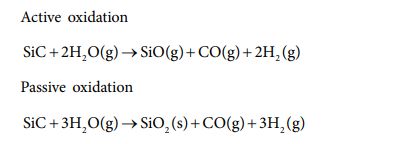

이들 원소로 구성된 SiC 섬유강화 SiC 기지상 복합체(SiCf/SiC)는 우수한 중성자 경제성, 파괴인성으로 핵연료 피복관 소재로 고려될 수 있다. 또한 Fig. 3과 같이, 중성자에 노출되었을 때 SiC의 체적 변화량은 상당히 낮기 때문에, 원자로 노심에 사용되기에 무리가 없다[21].

그러나 기체성 핵분열 생성물의 담지능이 떨어지고, 경수형 원자로의 가동환경에서 물에 용해될 수 있으며, 금속에 비해 취성을 가지는 단점이 있다. 무엇보다도 SiC 복합체는 상용 원자로에서 사용된 경험이 없기 때문에 단기에 상용화가 불가능하며, 대부분의 국가에서 장기 사고저항성 핵연료 피복관으로 선정하여 광범위한 연구가 진행되고 있다[22].

|

Fig. 2 Neutron scattering and absorption cross-section for pure elements [20] |

|

Fig. 3 Neutron irradiation-induced swelling of Cf /C and nucleargrade SiCf /SiC [21] |

원자력급 SiC 복합체(nuclear-grade SiCf/SiC)는 중성자 환경에서 우수한 특성을 가지는 복합체로, 결정성이 높고, 우수한 화학양론비(near-stoichiometric)를 가지는 고순도 SiC 섬유 및 기지상을 가지는 복합체이다.

3.1 SiC 섬유

SiC 섬유에 포함되어 있는 다양한 불순물은 중성자 조사 저항성을 떨어뜨린다. 또한 불순물 및 비화학양론비 조성에 의해 결정립계 2차상들에 형성되고, 이로 인해 열적 안정성, 열전도도, 조사저항성 등이 감소한다. Nicalon, Tyranno LoX M 등의 결정성이 매우 낮은 1세대 SiC 섬유는 산소 불순물이 다량 포함되어 있으며, 과량의 탄소가 포함되어 있는 등 화학양론비가 매우 낮다. 이들은 섬유 내에 oxy-carbide 형태로 존재하며 약 1200oC의 고온에 노출될 경우에 기체로 분해되거나, 휘발한다. 결국 섬유 내에 기공이 형성되고, 섬유 강도는 크게 저하된다[23]. 반면 Tyranno SA3, Hi-Nicalon Type S 등의 결정질의 SiC 섬유는 화학양론비에 가깝고, 불순물 함량이 1% 이내로 매우 낮다. 이로 인해 약 1600oC까지 열적 안정성이 매우 뛰어나고, 강도 저하가 거의 없으며, 중성자 조사 저항성 또한 우수하다.

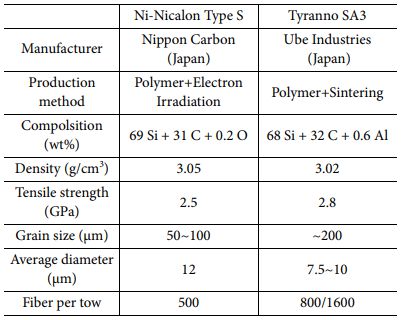

현재 원자력급 섬유를 생산하는 기업은 일본의 Nippon Carbon과 Ube Industry 두 곳이 유일하며, 대부분의 국가에서 원자력용으로 Tyranno SA3와 Hi-Nicalon Type S 두 섬유를 사용하고 있다. Table 1은 대표적인 원자력급 SiC 섬유의 제원 및 특징을 보여주고 있다. 두 원자력급 SiC 섬유는 각각 소결 및 전자 조사 공정 과정을 거치며 결정립의 크기에서 큰 차이를 보인다. 결정립의 크기는 기계적 특성에 영향을 미치며, 결정립이 작을수록 인장강도는 증가하나, 고온 크리프 저항성이 떨어진다[24]. 또한 복합체로 제조할 경우 결정립 크기에 따라 표면거칠기도 결정이 되며, 계면 특성에 큰 영향을 미친다. 최근 Tyranno SA3에 비해 특성이 향상된 Tyranno SA4 섬유가 상용화 되어, 원자력, 가스터빈 등 다양한 분야에서 섬유에 대한 연구가 이루어 지고 있다[25].

3.2 계면상

계면상은 복합체의 인성을 부여하는 중요한 역할을 한다. 계면상은 응력하에서 기지상에 균열이 발생할 때 원활하게 뽑혀야 하기 때문에(pull-out), 층간 결합력이 약한 층상구조(layered structure)를 가진다.

대표적인 계면상은 육방정계 질화붕소(h-BN)와 열분해탄소(pyrolytic carbon, PyC)가 있다.

h-BN은 고온 산화 저항성이 높기 때문에, 우주/항공/국방 등 다양한 분야에서 복합체 계면상으로 널리 활용되고 있다. 그러나 Fig. 2에서도 볼 수 있듯이 붕소는 중성자 흡수능이 매우 높고, 아래와 같이 중성자와 B는 반응하여 Li과 He으로 변하게 되어 특성을 상실하게 된다.

따라서, 원자력급 SiC 복합체의 계면상은 PyC가 사용된다. PyC는 중성자 흡수 단면적이 매우 낮아, 중성자 환경에서 사용되기 적합하다. 원자력급 SiC 복합체에서는 계면상으로 PyC가 단독 또는 PyC/SiC 다층구조의 형태로 사용된다.

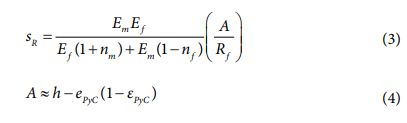

PyC 계면층은 너무 두꺼워 지거나, 얇을 경우 복합체의 강도를 저하시킬 수 있다. 계면층의 두께가 너무 얇은 경우에는 섬유와 기지상 간에서 너무 큰 전단응력(shear stress)이 부과되어, SiC 섬유는 이른(premature) 파단이 발생한다. 반면 계면층의 두께가 너무 두꺼울 경우 가해진 응력이 SiC 섬유로 원활하게 전달되지 못하여, 강도를 저하시키게 된다. 따라서 복합체의 최대 강도를 이끌어 낼 수 있는 계면층의 최적 두께가 존재하며, 이는 섬유의 표면 거칠기와 크게 연관이 있다[27]. 인장 하중하에서 섬유의 표면 거칠기에 의한 계면부 응력(clamping stress, σR)은 다음과 같이 나타낼 수 있다[28].

여기서, A는 표면 거칠기로부터 유발되는 변형량, Rf는 섬유 반경, Em, Ef 는 기지상과 섬유의 영율, vm과 vf는 기지상과 섬유의 포아송비, h는 계면층의 최대 표면 거칠기, ePyC는 PyC의 두께, εPyC는 PyC 변형량을 나타낸다.

즉, PyC 코팅층의 두께가 증가할수록 A와 σR 값은 감소하며, 코팅층 두께가 계면층의 최대 거칠기를 초과할 때, σR 은 0으로 수렴한다.

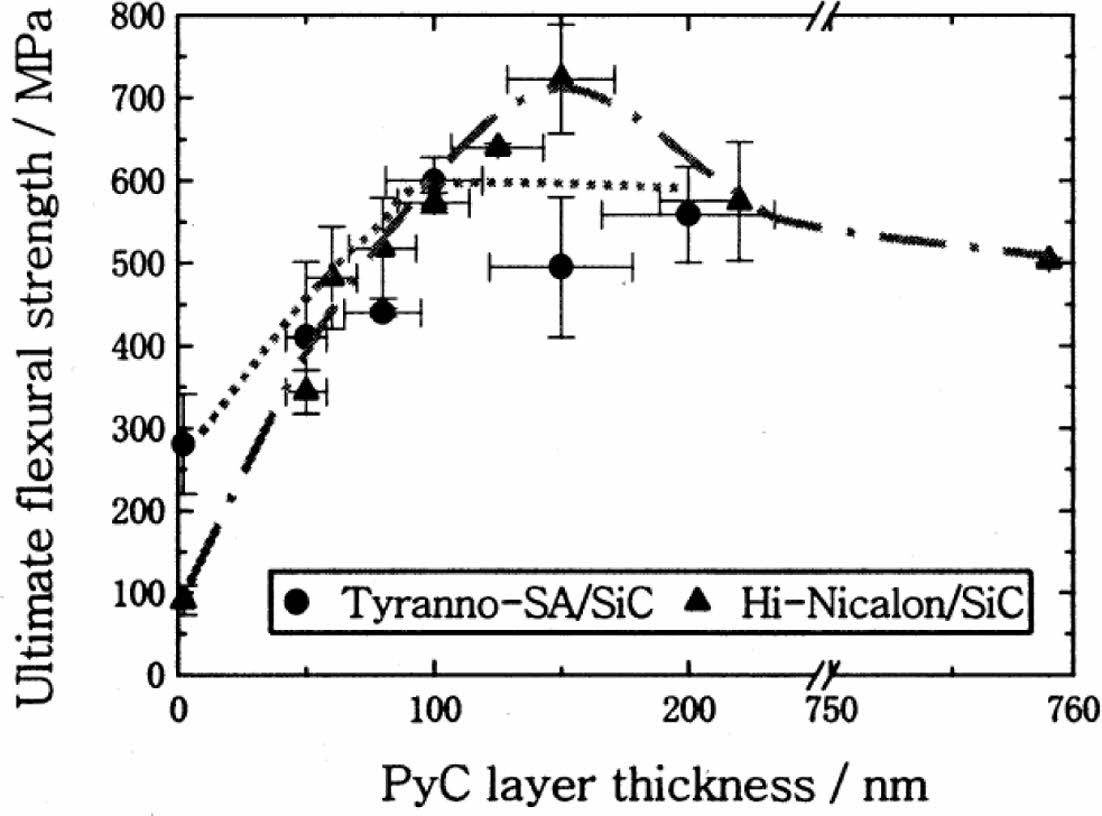

Hi-Nicalon Type S의 결정립 크기는 Tyranno SA3보다 약 1/2~1/4에 불과하며, 따라서 표면 거칠기도 비례하여 감소한다. 따라서 최적 계면층의 두께도 Hi-Nicalon Type S는 Tyranno SA3보다 더 작다. 계면층의 두께가 증가할수록 초기에는 계면층에서의 clamping stress가 증가하며 복합체의 강도는 계속 증가하며, 임계 두께를 초과할 경우, clamping stress가 오히려 감소하며 기지상으로부터 섬유가 쉽게 뽑히게 되며 복합체의 강도는 감소한다. Fig. 4에서 볼 수 있듯이, SiCf/SiC 복합체 강도에 미치는 계면층 두께 영향과 관련된 실험에 따르면, Hi-Nicaln Type S는 약 150 nm에서 최대 강도를 가지며, Tyranno SA의 경우 100~200 nm에서 최대 강도를 나타냈다[29].

그러나 PyC 역시 중성자 조사환경에서는 특성이 저하된다. 중성자에 의해 탄소 원자가 이탈하여 basal plane 층 간에 위치하며 c-축 방향으로 팽창하고, 반면 원자 이탈로 인해 a-축 방향으로 수축이 발생한다. 중성자 조사량이 많아짐에 따라 섬유의 뽑힘이 원활하게 발생할 수 있는 층상 구조가 점차 사라지게 된다[30]. 이러한 현상은 저온에서 더 심하게 발생하여, 약 300oC의 비교적 저온에서는 계면층의 기능이 상당 부분 상실될 수 있다. 그 이상의 온도에서는 섬유 및 기지상인 SiC와 PyC 층의 중성자 조사에 의한 부피팽창(swelling) 차이에 의해 섬유/계면/기지상의 분리(debonding)가 발생할 수 있다. 이러한 PyC의 단점을 극복하고자 층상 구조를 가지는 MAX 상, TiC 코팅 등의 연구도 수행되고 있다[31,32].

3.3 SiC 기지상

SiC 섬유 프리폼에 SiC 기지상을 채워 넣는 방법은 용융규소침투(liquid silicon infiltration, LSI), 고분자 함침 및 열분해(polymer impregnation and pyrolysis, PIP), 분말 함침 및 가압 소결(hot press, HP), 화학기상침착(chemical vapor infiltration, CVI)이 대표적이다[33-36]. 원자력급 SiC 기지상은 섬유와 마찬가지로 순도, 결정성, 화학양론비가 우수해야 한다. 용융규소팀투 공정으로 제조된 SiC 기지상은 잔류 탄소 및 규소를 많이 포함하고 있다. 규소는 융점이 낮아 고온 기계적 강도가 낮고, 용해되기 쉬우며, 잔류 탄소는 중성자 조사에 의해 수축되거나 팽창되어 성질이 변하여 기계적 물성이 좋지 않다. 고분자 함침 및 열분해 공정으로 제조된 SiC 기지상은 결정성이 낮아 중성자 조사저항성이 낮고, 고온 고압의 물 환경의 부식에 매우 취약하다. 분말 함침 및 가압 소결 방법 중 NITE(nano-infiltration transient eutectic phase processing) 공정으로 제조된 SiC 기지상은 비교적 우수한 중성자 조사 특성을 가지고 있다[37]. 따라서 핵융합, 고온가스로 등 다양한 원자력 시스템에 적용될 수 있는 원자력급 SiC 복합체 제조 공정으로 분류된다. 그러나 소결 조제(sintering additives)는 고압의 물 환경에서 SiC의 부식을 촉진시켜 경수형 원자로에는 사용이 어렵다. 반면 화학기상침착 공정으로 제조된 SiC는 높은 순도와 결정성, 우수한 화학양론비를 가져 원자력 환경에서 가장 우수한 특성을 보이며, 특히 경수로 환경에서도 우수한 부식 저항성을 가지기 때문에, 사고저항성 SiC 복합체는 일반적으로 화학기상침착 공정으로 제조된다.

3.4 사고저항성 SiC 복합체 피복관

사고저항성 SiC 복합체 피복관은 SiCf/SiC 단독으로 사용되기는 어렵다. CVI법으로 복합체가 제조되기 때문에 다량의 기공을 포함하고 있으며, 이로 인해 핵연료의 핵분열 과정에서 발생하는 기체성 핵분열 생성물들이 복합체를 투과하여 냉각수로 누출될 수 있기 때문이다. 따라서 SiC 복합체 피복관은 대부분 고밀도 상이 포함된 다층 구조를 가진다. 프랑스 CEA에서는 브레이딩으로 제조된 SiCf/SiC 복합체 내층과 외층 사이에 금속 나이오븀 등 금속을 삽입한 개념을 도입하였으며, 미국 Framatome사는 지르코늄 합금과 SiCf/SiC가 혼합한 형태를 제안하였다[38,39]. 미국의 General Atomic사는 CVD SiC와 SiCf/SiC가 혼합한 개념을 개발하고 있으며, 국내에서는 General Atomic사와 동일한 CVD SiC와 SiCf/SiC 혼합 개념을 개발하고 있다[40,41].

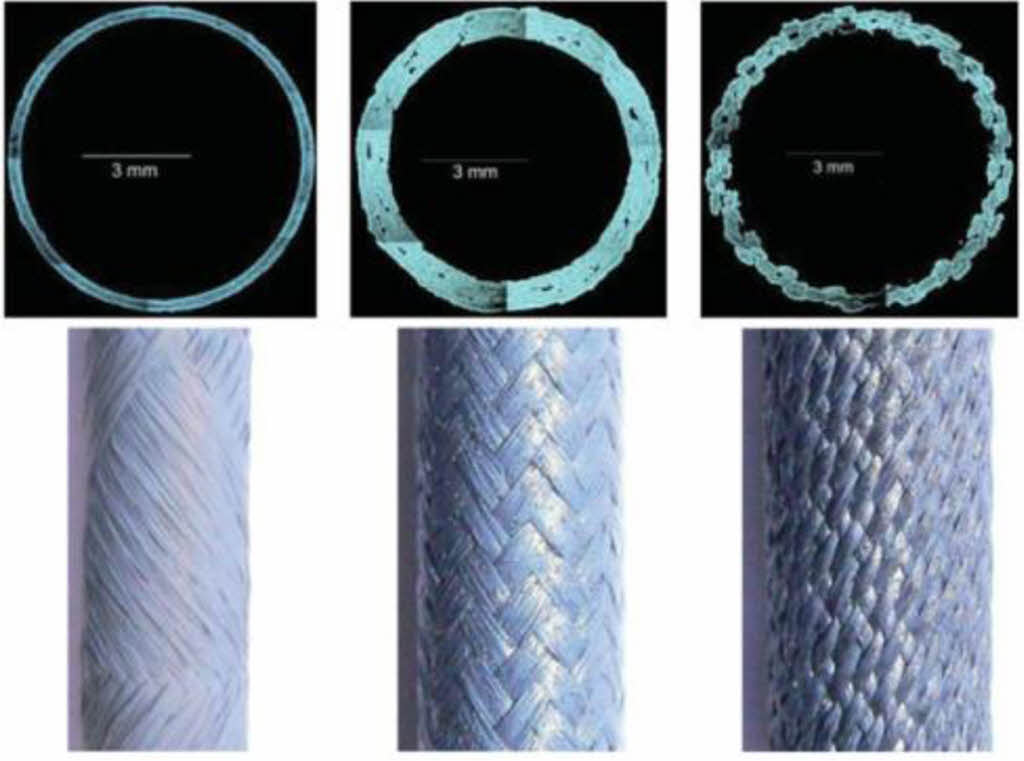

복합체 섬유는 일반적으로 Fig. 5와 같이 필라멘트 와인딩(filament-winding)과 브레이딩(braiding) 공정으로 제조된다. 필라멘트 와인딩은 섬유에 인장을 가하여 치밀하게 감을 수 있다. 따라서 브레이딩 공정 보다 섬유 부피 밀도 및 강도가 높다[42]. 프리폼 표면 거칠기가 상대적으로 적기 때문에 얇은 복합체관의 제조가 용이하다[43].

3D 브레이딩은 3차원 방향으로 섬유가 연결되어 있기 때문에, thru-thickness 방향 열전도도가 우수하고 층 간 결합력이 강한 장점이 있다. 그러나 섬유 프리폼(preform)이 치밀하지 못하고, 섬유 부피 분율이 매우 낮다. 이로 인해 CVI 공정 후 많은 기공들을 포함하고 있으며, 기체의 담지능이 떨어진다. 또한 1 mm 이하의 얇은 복합체 피복관에 적용하기 쉽지 않기 때문에, 현재 피복관에는 적용하지 않는다. 주로 2D 브레이딩 방법이 사용되며, 층간 결합력은 낮지만, 비교적 높은 섬유 부피 분율을 가지고 있으며, 적당한 기공을 포함하고 있다[44].

|

Fig. 4 PyC layer thickness dependence of the strength of SiCf / SiC [29] |

|

Fig. 5 CVI-SiCf /SiC tubes with various textures: filament winding, 2D braiding, and 3D braiding [38] |

4.1 조사에 의한 체적변화

중성자가 격자원자와 충돌하면 에너지를 전달하며 원래의 위치로부터 이탈시키고, 중성자 및 이탈 원자는 에너지를 소멸할 때까지 연쇄적으로 원자 변위(displacement cascade)를 발생시킨다. 이탈된 원자들에 의해 빈 자리에는 공공이 발생하고, 이탈 원자들은 격자간원자로 존재하게 된다. 이들 점결함들은 재결합하여 소멸하거나, Frenkel 쌍, 또는 클러스터(cluster)를 형성시키고, 좀 더 성장할 경우 전위, 전위 루프, 블랙스팟(black spot) 등의 면상 결함을 형성한다[45].

SiC는 일반적으로 150oC 이하의 온도에서는 조사에 의해 생성된 결함들에 의해 변형이 축적되며, 임계치 이상의 중성자 조사량에 도달하면 SiC는 비정질이 된다[46]. 150oC 이상의 온도에서는 중성자 조사량이 증가함에 따라 침입형 원자들이 클러스터를 형성하며 부피가 팽창(swelling)한다. 이들 온도 영역을 점결함 부피팽창 구간은 대게 150~1000oC 정도로 알려져 있다[47].

SiC의 부피 팽창량은 Fig. 6에서 볼 수 있듯이 온도 및 조사량에 크게 의존한다. 조사량이 증가할수록 부피 팽창은 증가하지만, 비교적 낮은 조사량에서 부피 팽창은 멈춘다. 이것은 공공, 침입형 원자 등의 점결함들이 재결합되기 때문이다. CVD SiC 및 원자력급 SiC 복합체의 임계 조사량은 약 1 dpa 내외로 알려져 있다. 또한 조사 온도가 올라갈수록 점결함들의 재결합 등이 더욱 활발하게 일어나기 때문에 부피 팽창량은 점차 줄어든다. 더 높은 고온에서는 전위 루프 및 네트워크 들이 주요 결함으로 관찰되며, 부피 팽창량은 크지 않은 것으로 보고되고 있다[48].

일반적인 SiC 복합체 피복관은 CVD SiC와 CVI-SiCf/SiC 복합체의 다층 구조로 되어 있다. 중성자 조사를 받게 되면, 피복관은 기체성 핵분열 생성물에 의한 내부 압력, 내외부 온도차이에 의한 열적 응력, CVD SiC와 SiCf/SiC 복합체의 부피팽창량 차이에 의해 큰 응력이 걸리게 되고, 균열이 발생할 수 있다[50].

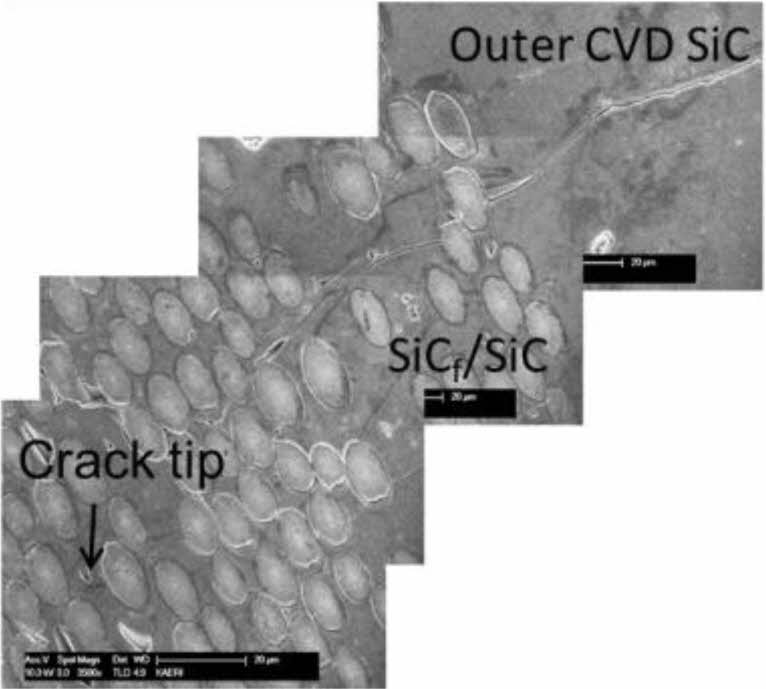

Fig. 7는 미국 HFIR 원자로에서 380oC의 평균온도에서 1.378 × 1021 n/cm2의 열중성자 조사 후 삼중층 SiC 복합체 피복관의 미세구조를 보여주고 있다. CVD SiC 내층에 부과된 큰 인장 응력에 의해 균열이 발생하였으며, 복합체 피복관 전체로 전파되어 파단되었다[51].

중성자 환경에서 최적 구조를 도출하기 위해 다양한 응력 해석이 수행되었으며[50], SiCf/SiC 내층, CVD SiC 외층으로 구성될 경우 이중층 SiC 복합체에 부과되는 응력은 크게 줄어들게 되고, 중성자 환경에서 건전성을 확보할 수 있을 것으로 예측되고 있다.

4.2 기계적 강도

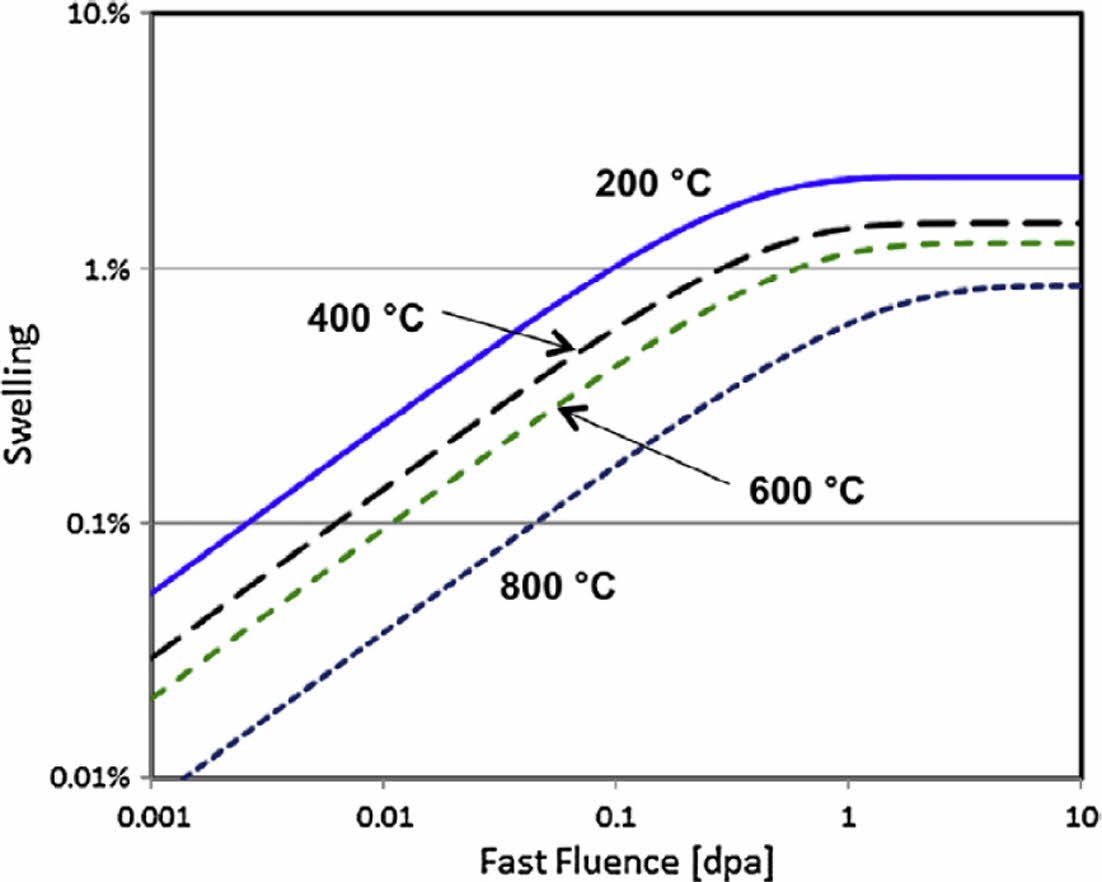

SiCf/SiC 복합체 피복관은 섬유의 강화 형태를 조절함으로써 축방향 및 후프 강도 등을 조절할 수 있다(Fig. 8). 섬유의 각도가 낮아질수록(axial biased), 인장강도는 높아지고, 후프강도는 낮아진다. 복합체 피복관의 구조에 따라 후프강도는 expanded plug test, C-ring test, diametral ring test, oil internal pressure test 등 다양한 방법이 사용되며, 인장강도는 피복관 자체를 인장하여 측정이 된다[52-55].

SiC 복합체 핵연료 피복관의 인장/후프 강도의 최적비는 아직 도출되지 않았으며, 현재까지 개발된 다양한 구조의 SiC 핵연료 피복관의 후프 강도는 250~350 MPa, 인장강도는 200~300 MPa 범위를 가진다[56,57].

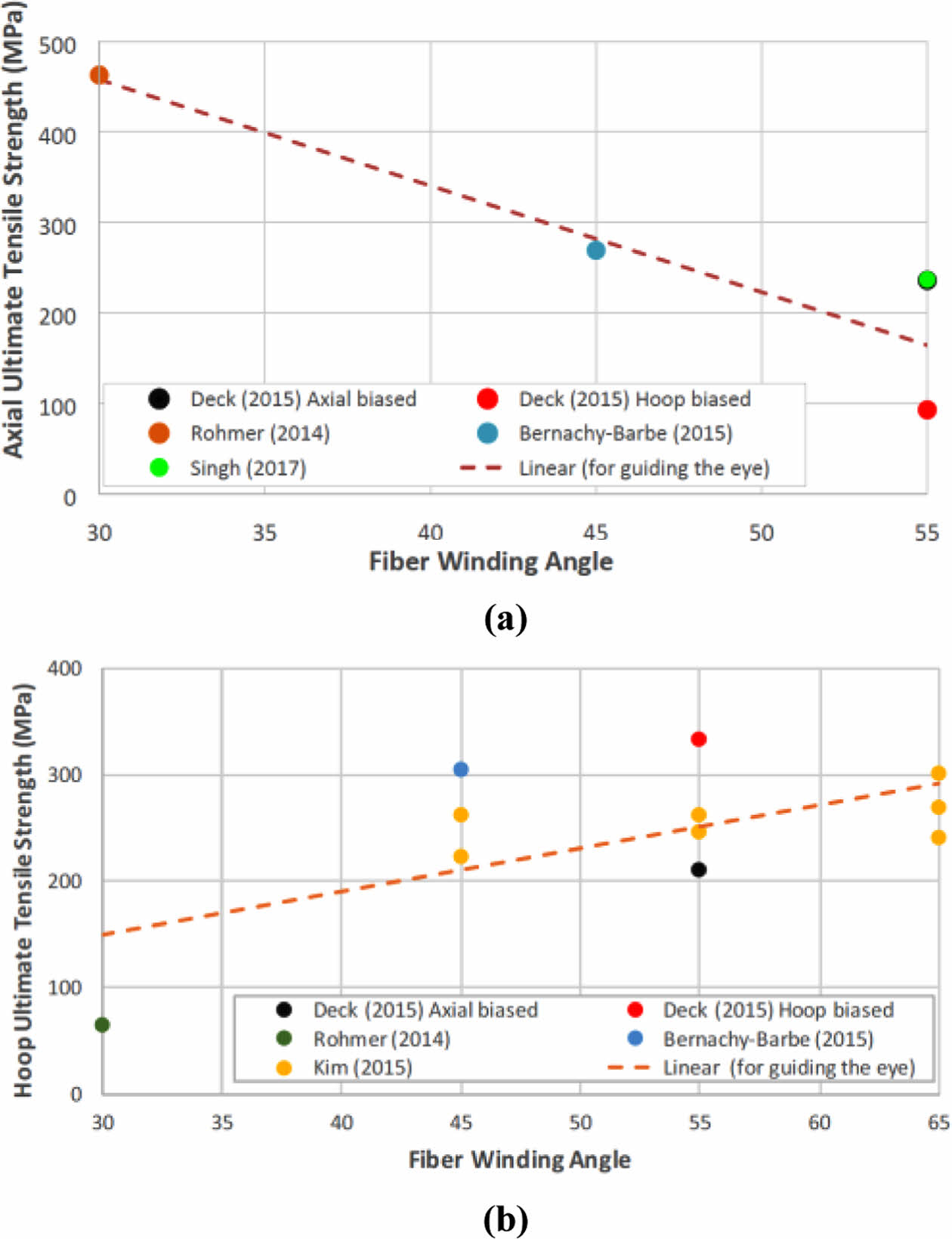

Fig. 9는 복합체의 중성자 조사 시험 후 강도 변화를 보여주고 있다. 고온에서는 CG-Nicalon, Hi-Nicalon 등 비원자력급 SiC 섬유로 강화된 복합체는 강도의 저하가 크게 발생한 것에 비해, 원자력급 SiC 복합체는 중성자 조사 후에도 강도의 변화는 거의 없다. 또한 낮은 조사량에서는 온도와 관계없이 조사 손상량은 크지 않다. 그러나 비교적 저온인 약 300oC의 조사온도, 40 dpa 이상의 높은 조사량에서는 원자력급 SiC 복합체 역시 중성자에 의해 강도가 저하되는 것으로 보고되고 있다[58].

4.3 가동환경 부식

경수형 원자로의 1차측 냉각수는 약 290~320oC의 고온에서 운전되며, 물이 끓는 것을 방지하기 위해 약 150 기압의 높은 압력을 유지한다. 핵연료 피복관의 경우에는 핵연료와 맞닿기 때문에 핵분열로부터 발생하는 열에 의해 좀 더 높은 온도에 노출된다.

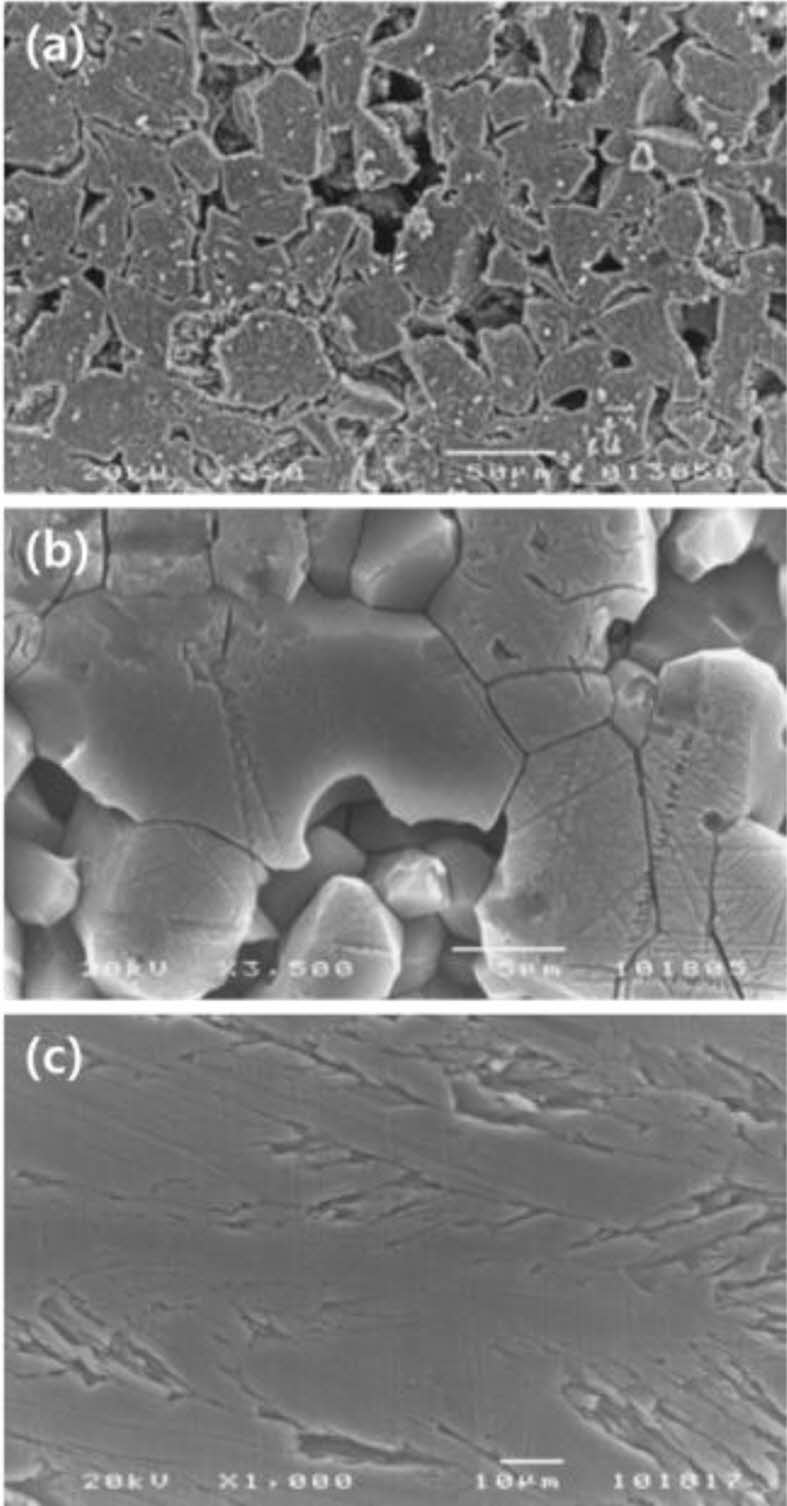

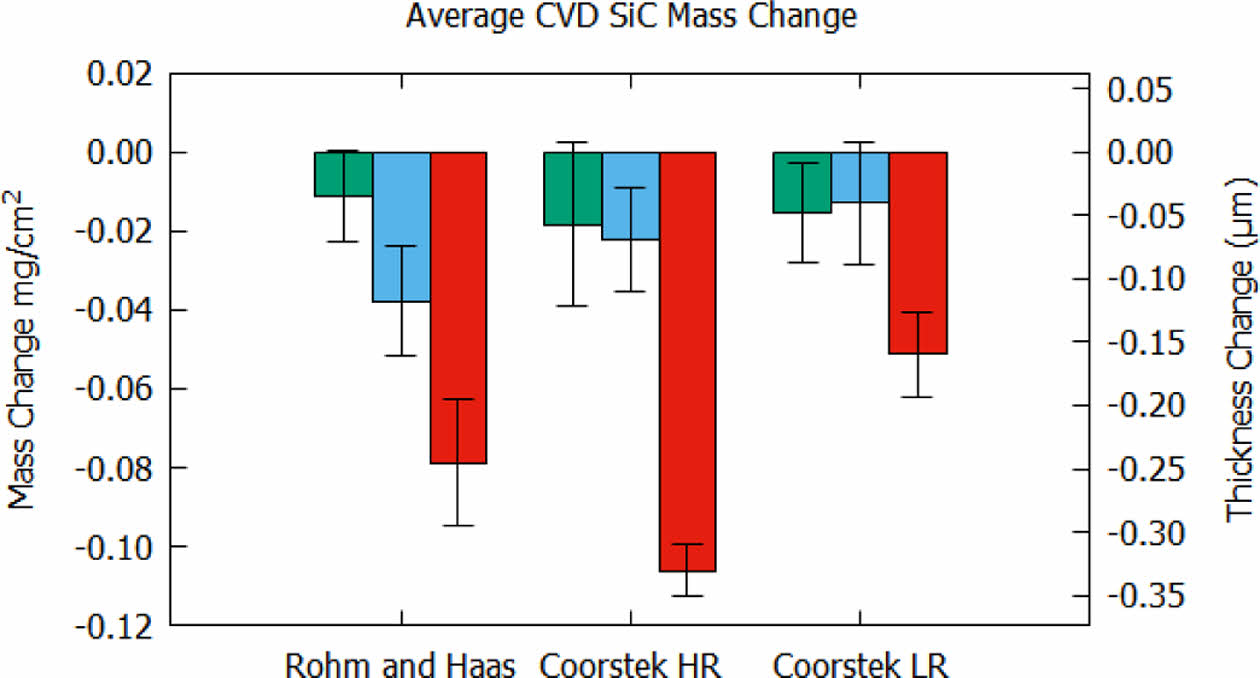

SiC는 고온, 고압의 냉각수 환경에서 보호산화막을 형성시키지 않고 오히려, 물에 쉽게 용해 되는 특성을 가진다. 특히 SiC에 미반응 Si, 소결조제 등의 불순물이 포함될 경우 용해 속도는 급격하게 빨라진다(Fig. 10). 이로 인해 소결된 SiC, 반응소결 SiC 등은 원자력 환경에 적용되기 힘들다. 반면 고순도, 고결정의 CVD SiC는 다른 SiC에 비해 매우 우수한 부식 저항성을 가지고 있으며, 부식 양상은 결정립계, 적층결함 등 에너지 상태가 높은 부분부터 우선적으로 용해가 발생한다[59,60].

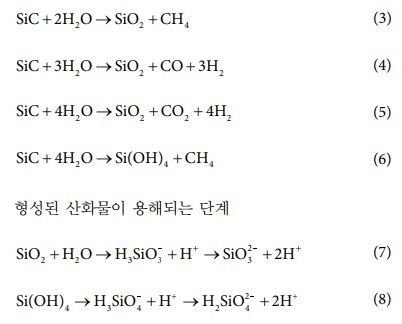

물에서 SiC의 부식은 다음과 같은 두 단계를 거쳐 진행된다[61].

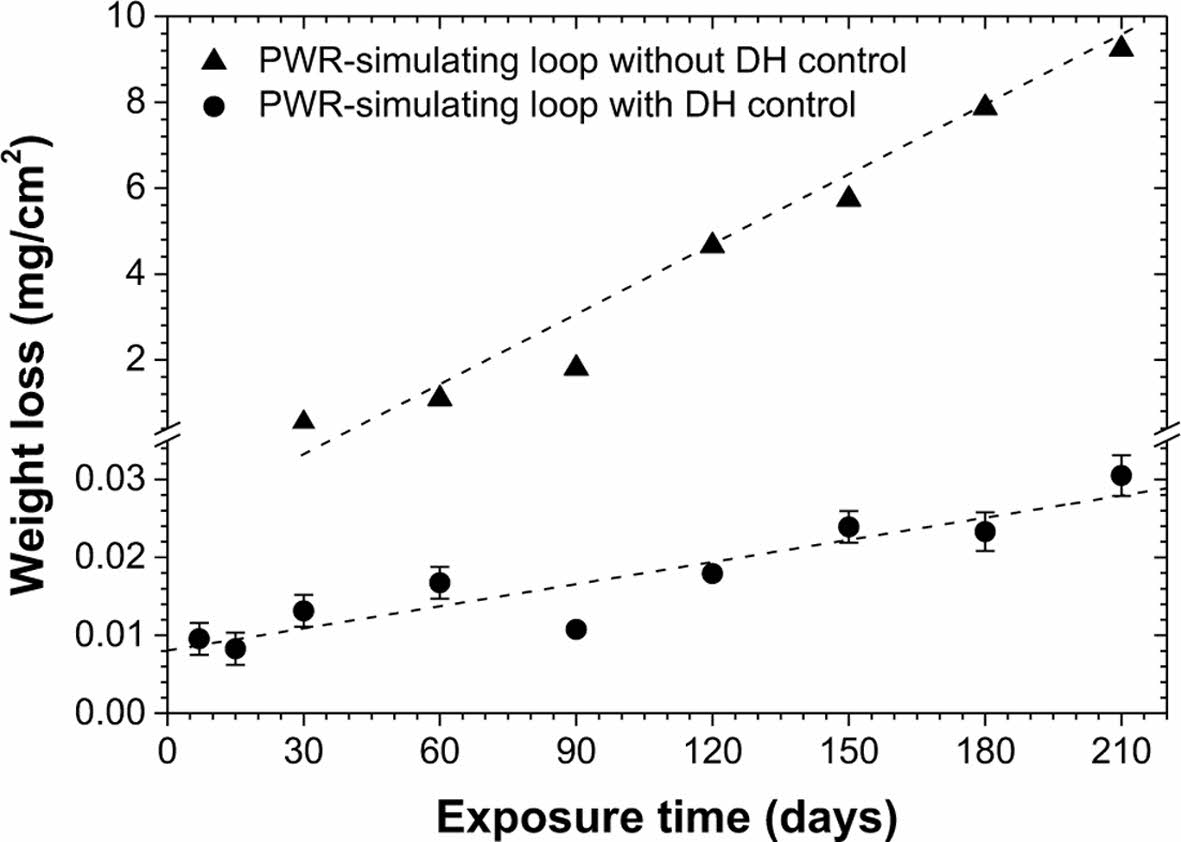

SiC가 물과 반응하여 산화물을 형성하는 단계

위 두 단계 중 SiO2의 형성 단계가 전체 반응의 율속 반응이며, 물 속에 수소를 주입하여 SiO2 형성을 억제할 경우, SiC의 용해 속도는 크게 낮아질 수 있다. Fig. 11에서 보는 바와 같이 동일한 경수형 원자로의 냉각수 환경에서 용존 수소의 유무에 따라 부식 속도는 수 백배 차이가 난다[62,63]. 국내 가동 중인 경수형원자로(pressurized water reactor, PWR)의 경우, 물 속에 수소를 25~50 cc/kg H2O가 포함되어 있으며, 실제 원자로 가동환경에서는 SiC의 부식 속도는 매우 낮을 것으로 예상된다.

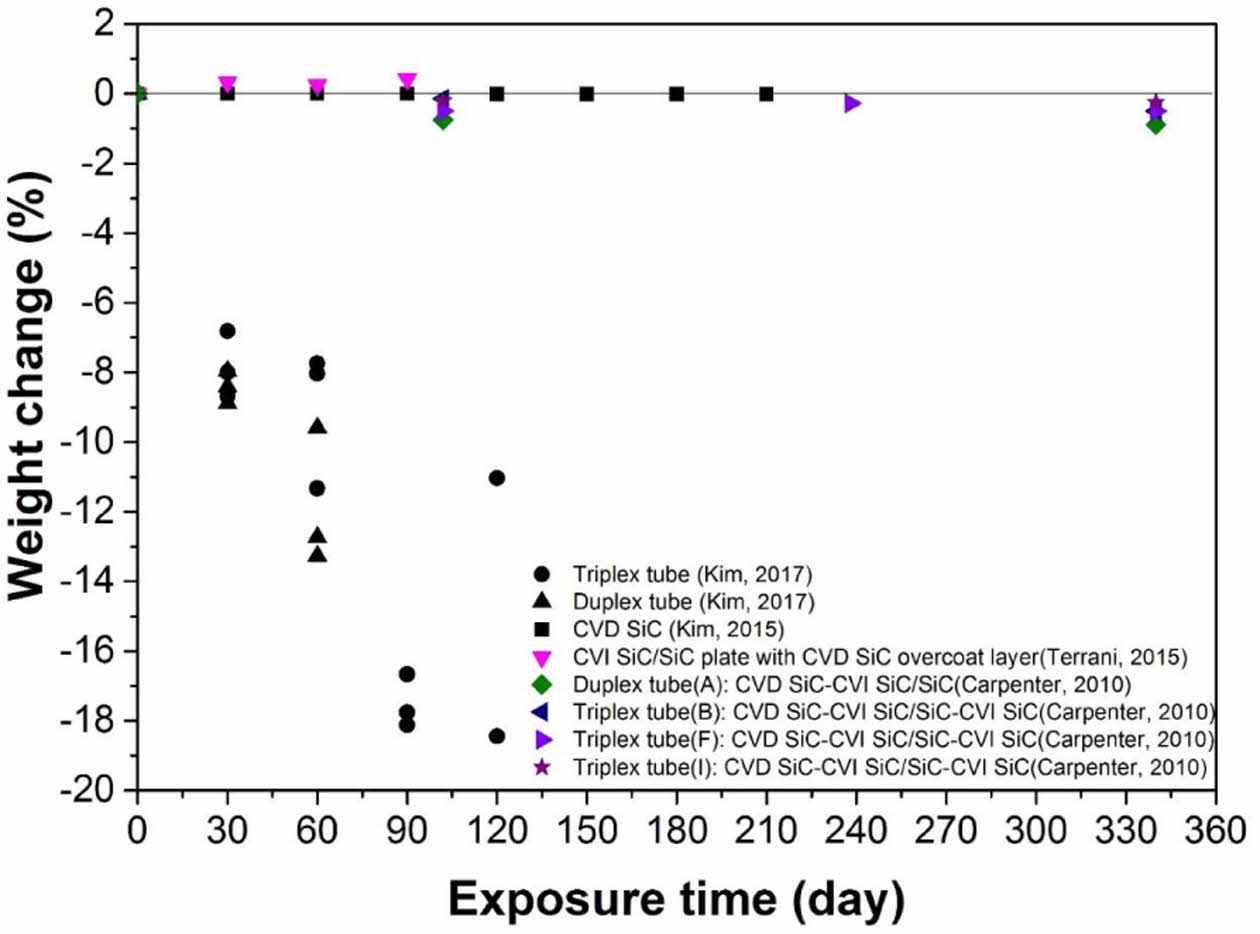

화학기상침착 공정으로 제조된 SiC 복합체는 CVD SiC와 동일하게 매우 높은 순도를 가지고 있으나, 부식에는 훨씬 취약하다. 복합체 밀도를 높이기 위해 가능한 낮은 온도 (일반적으로 약 1000oC)에서 화학기상침착 공정이 이루어 진다. 그러나 저온 침착된 SiC 기지상의 결정성은 크게 떨어진다. 이로 인해 Fig. 12에서 보는 바와 같이 수소가 포함된 고온, 고압의 물 환경에서 다중층 SiC 복합체 피복관은 고결정의 CVD SiC에 비해 현저히 빠른 부식 속도를 나타낸다[64].

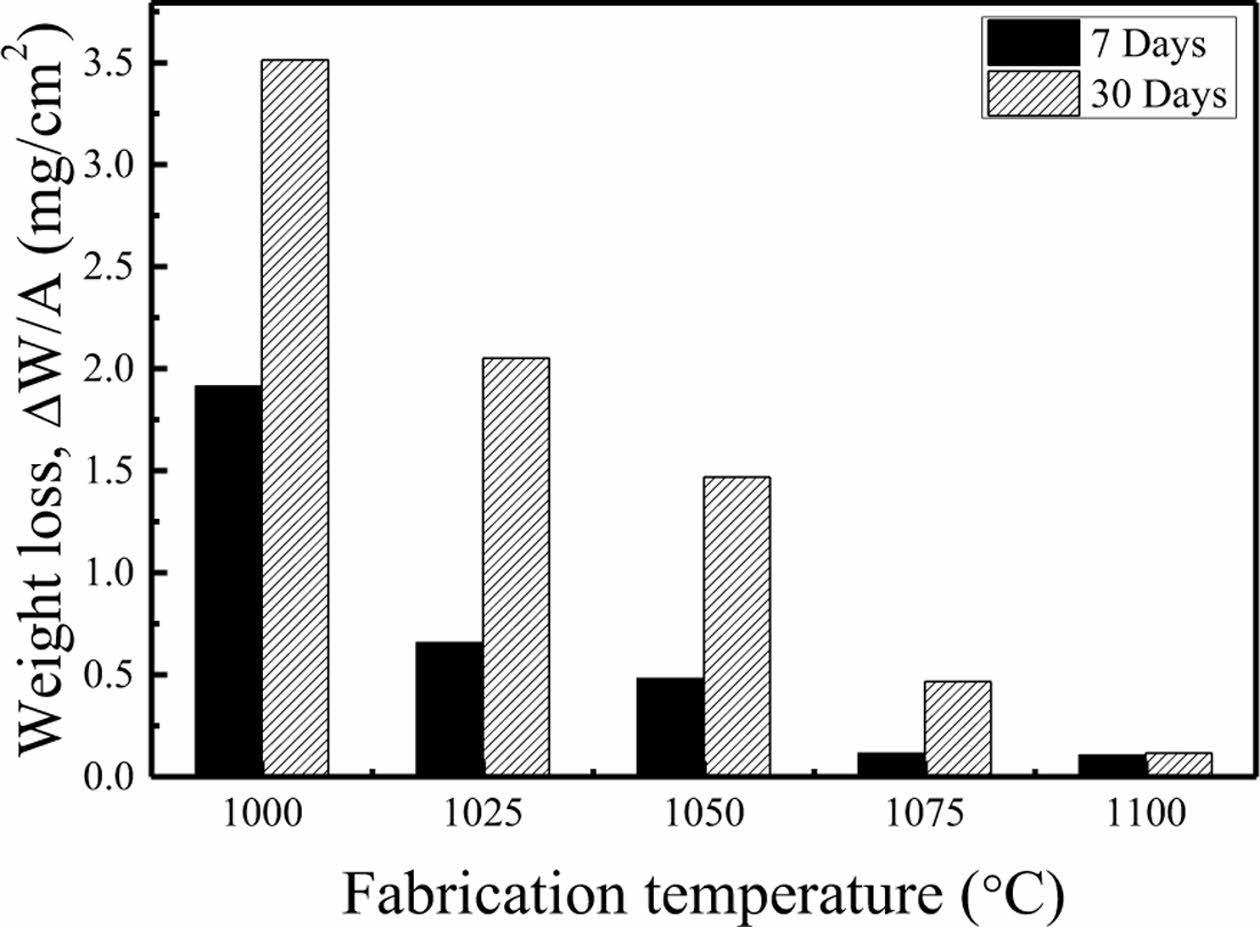

SiC의 결정성은 공정 온도에 따라 크게 좌우되며, 1100oC 까지 공정 온도를 높일 경우 SiCf/SiC의 결정성은 크게 향상되었다. Fig. 13에서 보는 바와 같이, 수소가 포함되지 않은 고온 고압의 물 환경에서 CVI 공정 온도를 1000oC에서 1100oC까지 높일 경우, 결정성 향상으로 인해 부식 저항성은 크게 향상된 것을 볼 수 있다[65].

또한 SiC는 중성자가 조사되는 환경에서도 부식은 가속화 될 수 있다. 첫 번째 원인은 중성자에 의해 물이 방사선 분해되어, 산소를 생성시키는 경우이다. 물속에 다량의 산소를 포함되어 있는 경우에는 부식의 율속 반응인 SiO2의 형성 반응이 촉진되고, 따라서 부식은 가속화된다. 두 번째 원인은 중성자에 의해 SiC의 결정성이 떨어지는 현상으로 앞서 언급한 CVI SiCf/SiC와 같이 부식 속도는 증가한다. 물 속에서 중성자 실험이 가능한 MIT 원자로에서 조사된 CVD SiC의 부식 속도를 분석한 결과, Fig. 14에서 보는 바와 같이 두 가지 원인 중 중성자 조사에 의한 SiC의 결정성 저하가 부식 속도를 높이는 주요 원인으로 밝혀졌다[66].

실제 원자력 환경에서는 내부 부품의 용해로부터 발생한 생성물이 다양한 부품에 증착되어, 열전달 성능 도는 구조 건전성을 저하시키는 경우가 많다. 따라서 원자력 발전소에서는 냉각수 내에 포함되어 있는 불순물들의 함량을 제한하고 있으며, 냉각수 내의 SiO2 함량은 보통 5000 ppb 이내이다[67]. 따라서 SiC 복합체를 피복관으로 사용하기 위해서는 냉각수에 포함된 부식 생성물을 정제하거나, 부식 속도를 더 낮출 필요가 있으며, 이를 방지하기 위해 다양한 내환경코팅 소재들을 적용하고자 하는 노력이 있다. SiC 복합체 피복관용 코팅은 부식을 방지할 뿐만 아니라, 기체성 방사선 물질의 기밀성도 향상시킬 수 있는 이점이 있다[68]. 중성자 흡수능, 열전도도, 열팽창율, SiC와의 반응성 등을 고려하여 TiN, CrN, Cr, TiCrN 등 다양한 코팅 소재들이 제안되고 있다[68,69].

4.4 열전도도

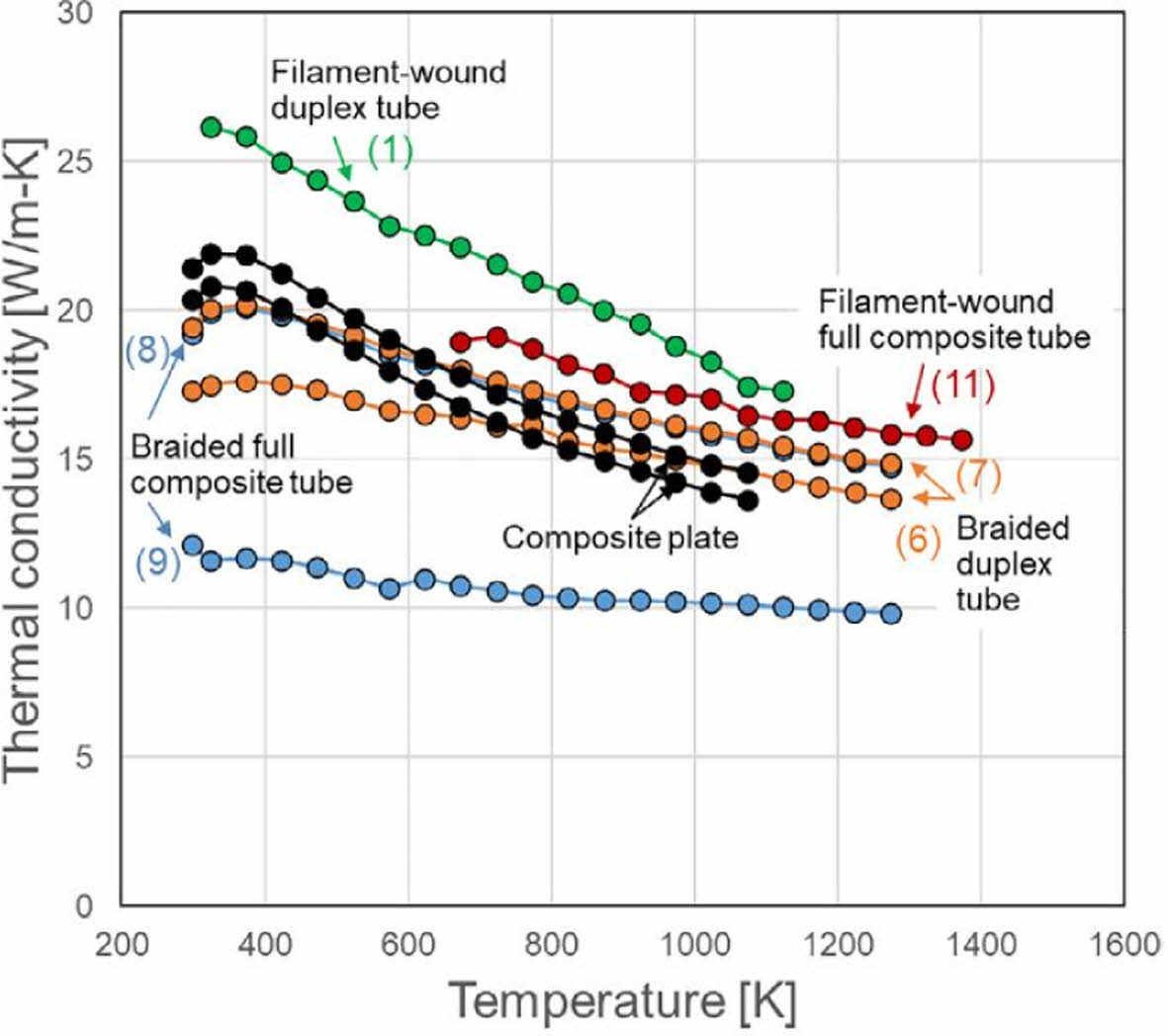

다결정질의 CVD SiC는 상온에서 적어도 150 W/m·K 이상의 매우 우수한 열전도도를 가진다. 그러나 CVI-SiCf/SiC 복합체의 열전도도는 크게 떨어진다. CVI-SiCf/SiC는 10 vol%가 넘는 기공을 포함하고 있으며, 일반적으로 1400oC 이상의 고온에서 증착되는 CVD SiC에 비해 CVI SiC 기지상은 1000oC 부근의 낮은 온도에서 증착되기 때문에, 결정립의 크기가 작고, 결정성이 떨어진다. 또한 약 40%의 부피 분율을 가지는 SiC 섬유 및 PyC 계면층은 SiC 기지상에 비해 열전도도가 낮기 때문에 복합체의 열전도도는 CVD SiC에 비해 크게 떨어지게 된다. Hi-Nicalon Type S 섬유는 18.4 W/m·K, Tyranno SA 섬유는 65 W/m·K의 열전도도를 갖고 있다고 보고되었다[70]. Tyranno SA의 우수한 열도도는 상대적으로 큰 결정립 크기에 기인하며, 제조 방식(Tyranno SA:소결, Hi-Nicalon Type S: 전자조사) 역시 열전도도에 영향을 미친 것으로 보인다.

3D CVI-SiCf/SiC 복합체의 thru-thickness 방향 열전도도는 Tyranno SA3 섬유를 사용할 경우 상온에서 약 40~50 W/m·K, Hi-Nicalon Type S 섬유를 사용할 경우 약 35~40 W/m·K으로 줄어든다[71]. 그러나 피복관과 같은 구조인 Ni-Nicalon Type S 섬유 강화 2D CVI-SiCf/SiC 복합체는 thru-thickness 방향으로 연속된 섬유가 없기 때문에, 상온에서 열전도도는 약 15~20 W/m·K으로 크게 감소한다.

Hi-Nicalon Type S 섬유로 강화된 SiC 복합체 및 이중층 SiC 복합체 피복관의 열전도도는 상온에서 약 10~30 W/m·K이며, 온도가 증가함에 따라 점차 감소한다. 복합체 내 섬유 부피 분율, PyC 두께, 복합체 밀도, CVD SiC와 SiCf/SiC 분율 등 다양한 변수에 의해 열전도도는 차이가 날 수 있으나, Fig. 15에서 볼 수 있듯이, CVD SiC의 분율이 높은 이중층 SiC 복합체 피복관이 가장 우수한 열전도도를 가지는 것으로 측정되었다[72].

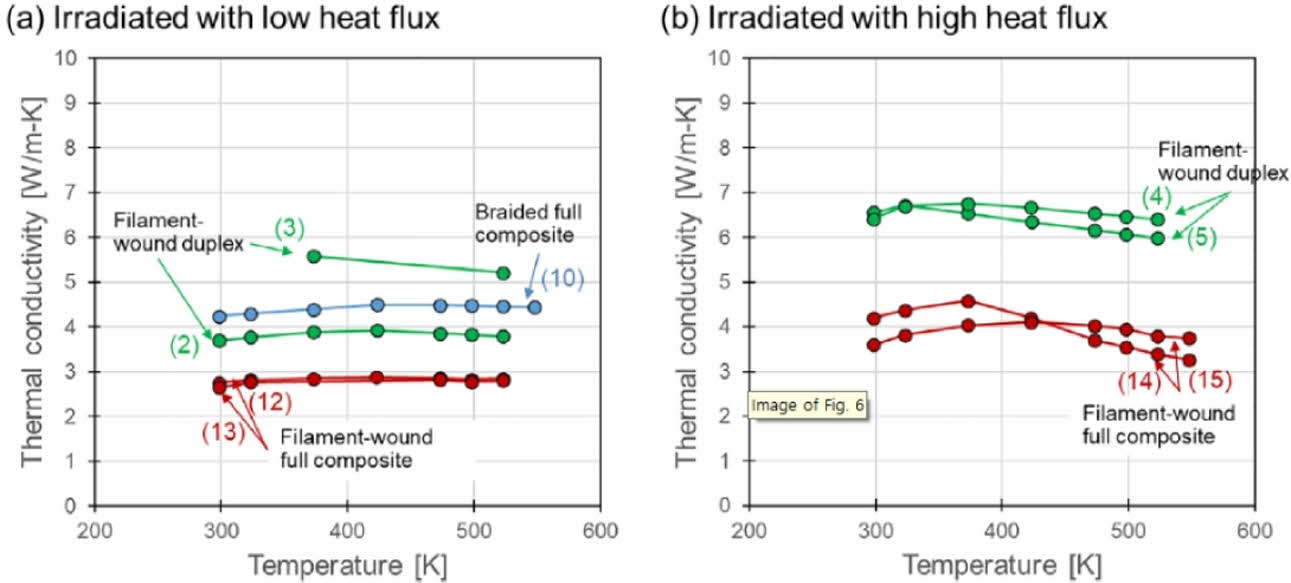

Fig. 16과 같이 SiC 및 SiCf/SiC 복합체는 중성자 조사를 받으면, 열전도도는 감소한다. SiC는 중성자 조사를 받으면, 격자 변형이 발생하고, 다양한 결함들이 생성된다. 이로 인해 포논(phonon)의 평균 자유 행로(mean free path)는 짧아지기 때문이다. 약 0.08 MW/m2 및 0.6 MW/m2의 열유속 조건에서 2.7 × 1025 n/m2 (E > 0.1 MeV)의 중성자 조사에 후 복합체 피복관의 열전도도는 조사 전에 비해 약 1/2~1/4로 감소했다. 더 높은 열유속 조건에서는 높은 조사 온도로 인해 많은 양의 결함들이 재결합되어, 조사 손상량이 줄어들었기 때문에 상대적으로 높은 열전도도로 유지되었다.

4.5 열충격

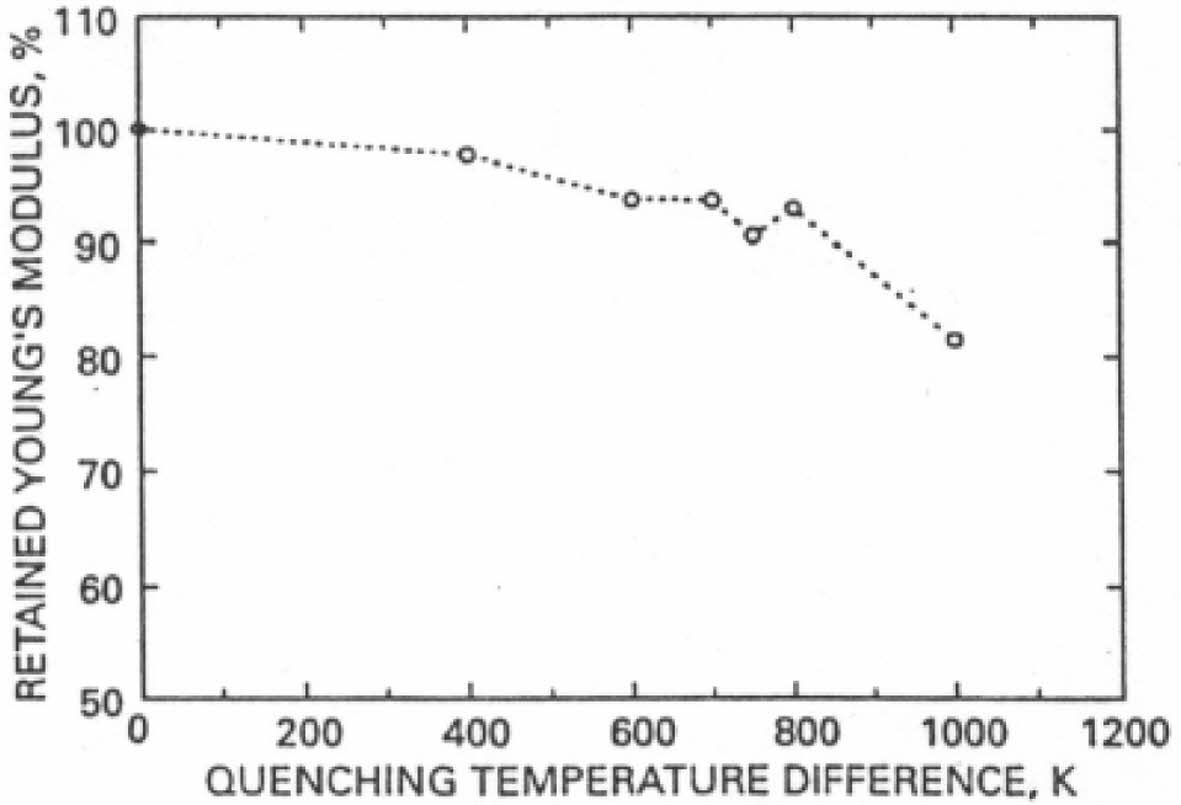

경수형 원자로에서 대량의 냉각수가 상실되는 사고 (loss-of-coolant-accident, LOCA)가 발생할 경우 현재 설계기준으로 최대 피복관 온도(peak cladding temperature, PCT)가 1204oC에 도달하면 비상노심냉각시스템이 작동하여 차가운 물을 원자로 내부로 유입하여 노심을 강제로 냉각시킨다. 이 때 핵연료 피복관은 충분히 구조적 건전성이 유지되어야 하며, 피복관 내부의 핵연료로부터 발생하는 방사성 물질의 외부 유출을 최대한 막을 수 있어야 한다. 단미(monolithic) SiC는 열충격에 매우 취약하여, 온도차가 약 200~300 MPa가 발생할 경우 파단이 발생한다. 그러나 SiCf/SiC 복합체는 매우 우수한 열충격 저항성을 가지며, Fig. 17에서 보는 바와 같이 온도차가 1000oC까지 증가되더라도, 급격한 물성 저하는 발생하지 않는다[73,74].

CVD SiC와 SiCf/SiC 복합체의 다층구조로 되어 있는 복합체 피복관은 높은 열충격 저항성을 가진다. 외부 CVD SiC는 물과 직접 닿는 부위로써, 열충격에 의해 균열 발생할 수 있다. 그러나 외부 CVD SiC에서 발생한 균열은 내부의 SiCf/SiC로 진전되는 동안 섬유를 만나 약한 층간 결합력을 가지고 있는 계면층을 만나며 굴절(deflection)되고(Fig. 18), 에너지를 잃게 된다. 따라서 열충격에도 섬유의 손상은 발생하지 않으며, 관통 균열은 발생하지 않는다.

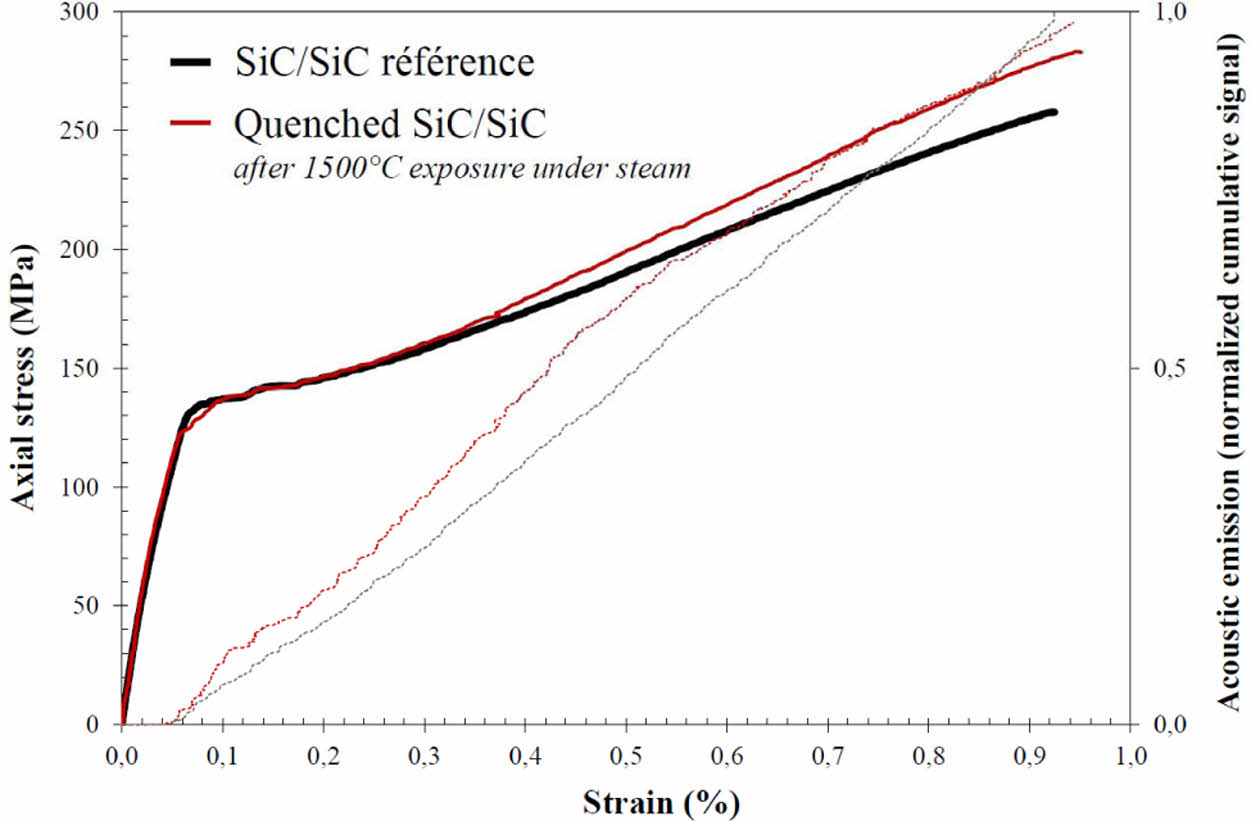

Fig. 19와 같이 1500oC에 고온 수증기에 100초간 노출된 후 상온으로 열충격된 Hi-Nicalon Type S로 강화된 단일층의 SiCf/SiC 피복관은 영율은 285 GPa에서 280 GPa로 소폭 줄어들었다. 강도는 열충격 전 평균 252 MPa의 인장강도를 나타내었으나, 열충격 후 오히려 283 MPa으로 증가하는 거동을 보이고 있다. 이것은 고온 수증기 환경에서 표면에 SiO2의 형성으로 인한 것으로 보고하고 있다[75].

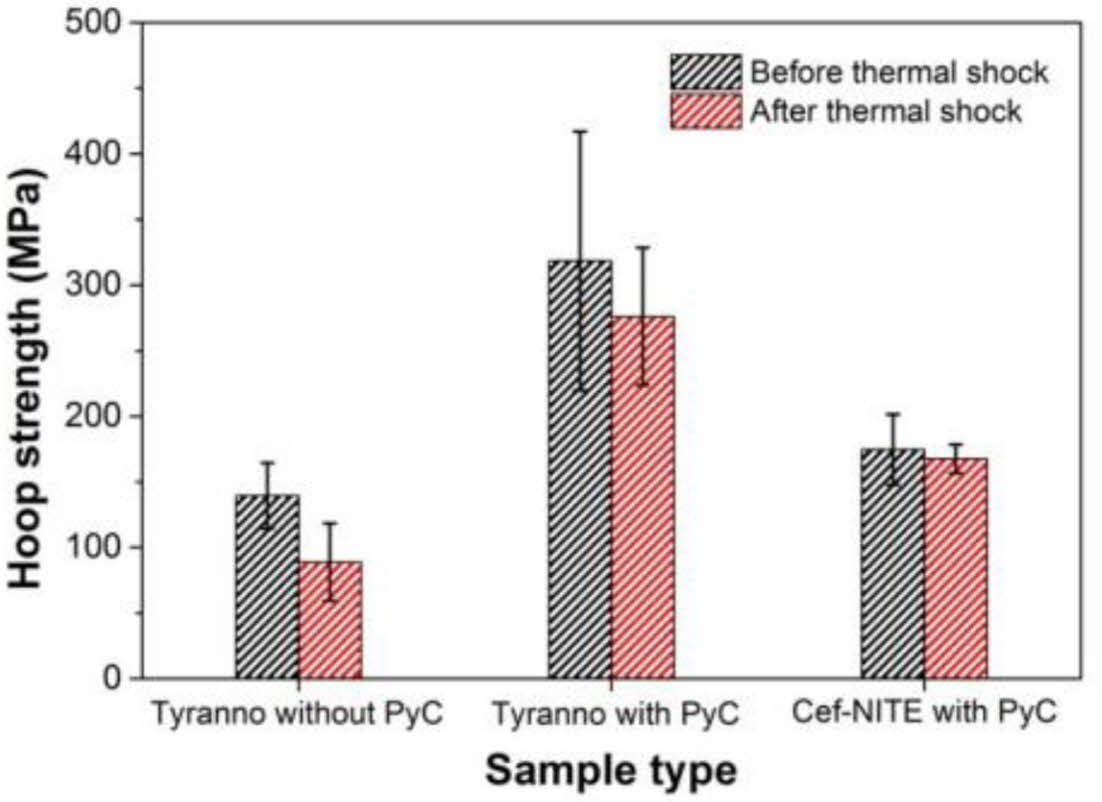

Tyranno SA3 섬유로 강화된 삼중층 복합체 피복관(CVD SiC 내층, CVI-SiCf/SiC 중간층, CVD SiC 외층)의 열충격 후 강도는 약 15% 정도 감소한 것으로 나타났다(Fig. 20). 이는 내/외부 CVD SiC의 균열 발생에 의한 것이다. 따라서 설계기준사고가 발생하더라도 SiC 복합체 피복관은 구조적 건전성이 유지될 것으로 판단이 된다.

4.6 수증기 부식

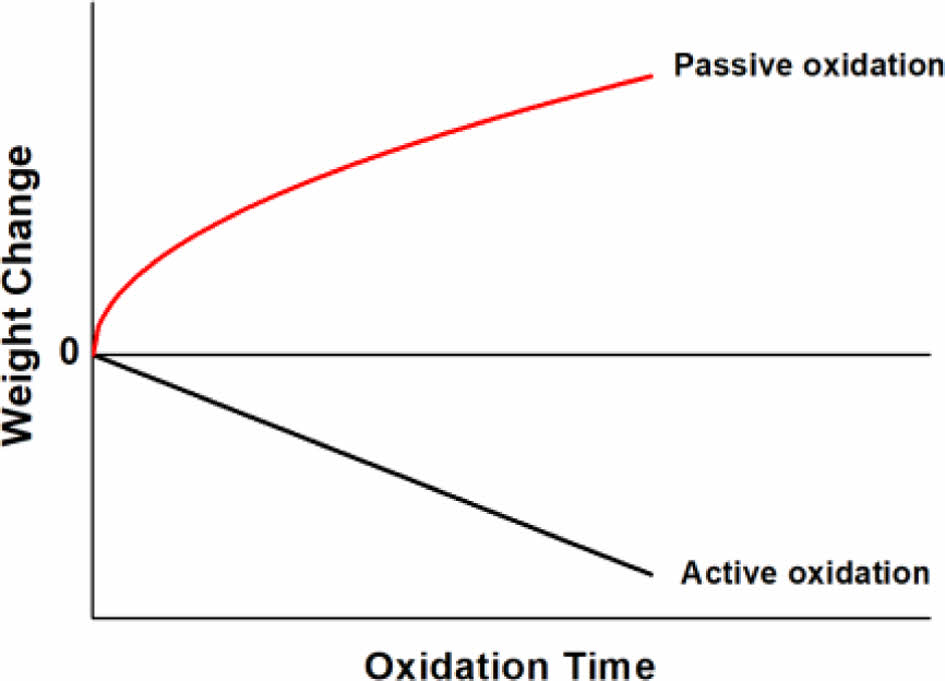

냉각 기능을 상실하게 되면, 원자로 내부 압력이 낮아지며 냉각수는 고온의 수증기로 변한다. SiC는 고온의 수증기에 노출이 되면 온도와 수증기 분압에 따라 다음과 같이 능동(active) 또는 피동(passive) 산화 반응이 일어난다[77,78].

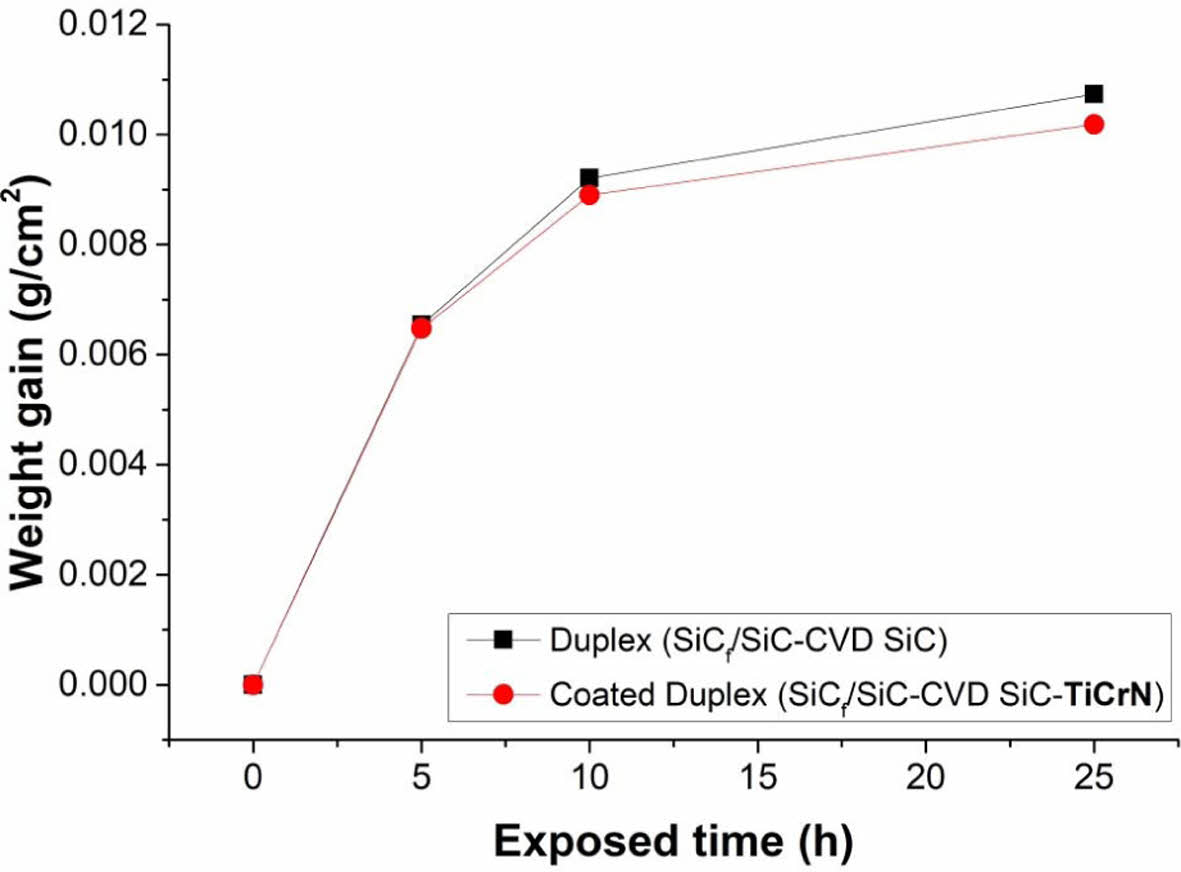

수증기의 온도와 수증기의 분압이 낮은 경우에는, 능동 산화가 발생하여 SiC는 SiO 기체로 변하고, Fig. 21와 같이 질량이 감소한다. 반면 수증기의 온도와 수증기의 분압이 높을 경우에는, SiC 표면에 SiO2 보호피막이 형성되며 질량이 증가한다.

1600oC 고온 수증기환경에서 Hi-Nicalon Type S로 강화된 이중층 SiC 복합체 피복관(CVI-SiCf/SiC 내층, CVD SiC 외층)은 피동 산화가 우세하게 발생한다(Fig. 22). 수증기 노출 초기에는 빠른 SiO2 형성으로 질량 증가가 크게 발생하며, 이후 산화 반응의 진행 동안 보호피막 내 산소 및 Si의 확산 거동에 지배되기 때문에 점차 질량 증가 속도는 감소한다. 부식 후 표면 미세구조에서 링 구조의 산화물이 관찰되었으며, 이는 피동 산화와 함께 낮은 속도로 능동 산화도 함께 발생했기 때문이다.

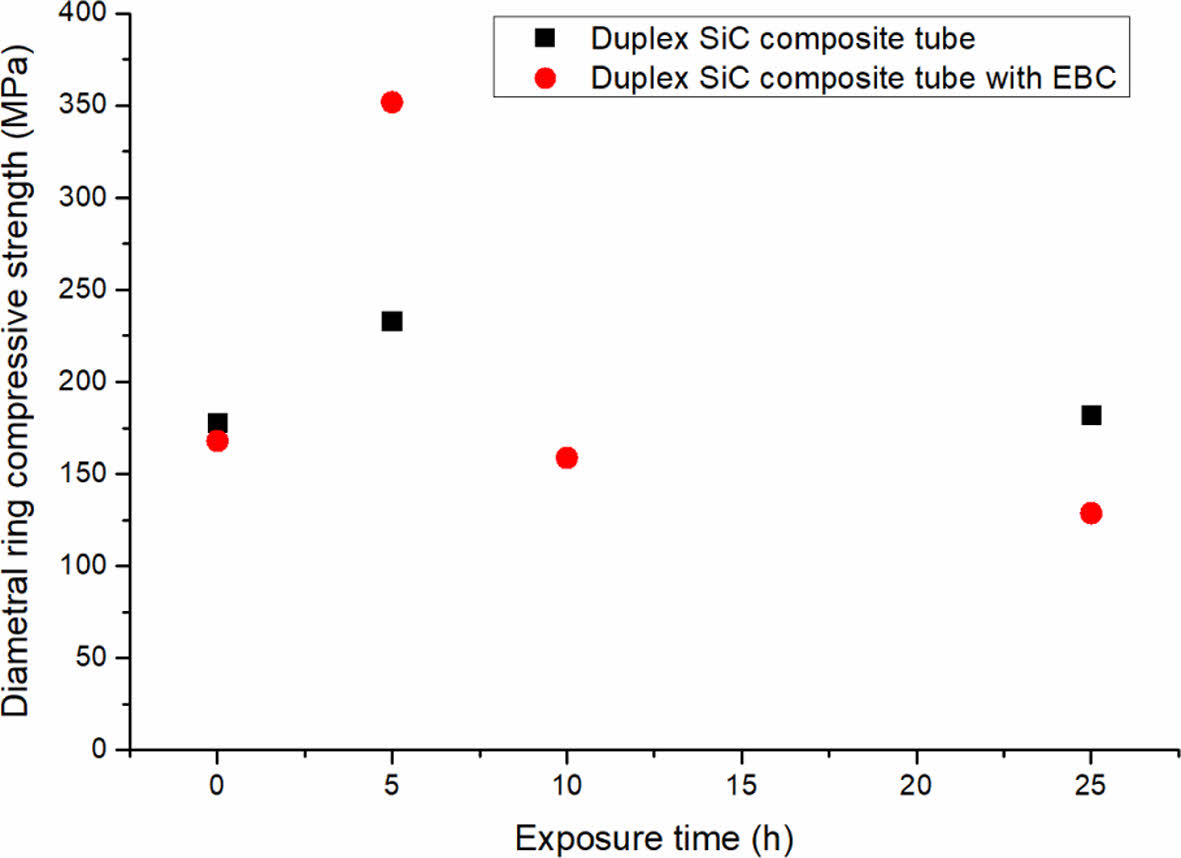

Fig. 23는 1600oC에서 25시간 동안 부식된 이중층 SiC원복합체 피복관의 환형(diametral ring) 피복관 시편의 압축 강도 변화를 보여주고 있다. 이중층 복합체는 초기 강도에 비해 강도는 오히려 증가하였으며, TiCrN이 코팅된 이중층 복합체는 25시간 뒤 약간의 강도 저하가 발생했다. 이는 SiC와 TiCrN의 반응의 영향으로 판단된다. 기존 지르코늄 합금 피복관의 경우 1200oC에서 수 시간 내에 빠르게 산화되어, 기능을 완전히 상실하는 것과 비교하여, SiC 복합체 피복관의 사고저항성은 매우 우수한 것을 알 수 있다[79].

|

Fig. 6 Swelling of CVD SiC and nuclear-grade CVI-SiCf /SiC [49] |

|

Fig. 7 Cross section of triplex SiC composite cladding (CVD SiCSiCf /SiC-CVD SiC) after neutron irradiation [51] |

|

Fig. 8 Influence of fiber angle of CVI-SiCf /SiC tubes on (a) axial tensile strength and (b) hoop tensile strength [57] |

|

Fig. 9 Flexural strength of nuclear grade CVI-SiCf /SiC composite after neutron irradiation [58] |

|

Fig. 10 Microstructure of various SiC in pressurized water at 360oC: (a) RBSC, (b) sintered SiC, and (c) CVD SiC [59,60] |

|

Fig. 11 Influence of dissolved hydrogen (35 cc/kg H2O) on hydrothermal corrosion of CVD SiC in the pressurized high temperature water (360oC, 20 MPa) [62] |

|

Fig. 12 Hydrothermal corrosion of SiCf /SiC-CVD SiC multi-layered tubesydHy in the pressurized high temperature water (DH = 35 cc/kg H2O, 360o C, 20 MPa) [64] |

|

Fig. 13 Influence of crystallinity of SiC composite fabricated by a CVI process [65] |

|

Fig. 14 Weight changes of various CVD SiC after 127 days in MITR PWR loop (green: water, blue: water + radiolysis, red: water + radiolysis + neutron damage (1 dpa)) [66] |

|

Fig. 15 Thermal conductivity of unirradiated Hi-Nicalon Type S fiber-reinforced SiC/SiC composite tubes and plate [72] |

|

Fig. 16 Thermal conductivity of irradiated Hi-Nicalon Type S fiber-reinforced SiC/SiC composite tubes and plate after neutron irradiation: (a) low heat flux and (b) high heat flux irradiation [72] |

|

Fig. 17 Thermal shock behavior of Ni-Nicalon Type S fiber-reinforced SiC composite [73] |

|

Fig. 18 Cracking during quenching from 1200oC to room temperature water |

|

Fig. 19 Tensile stress-strain mechanical behavior of as-fabricated SiC/SiC tube and quenched SiC/SiC tube after 1500°C exposure under steam for 100 s [75] |

|

Fig. 20 Hoop strength of various triplex SiC composite tubes after thermal shock from 1200oC to RT [76] |

|

Fig. 21 Weight change of SiC in hot steam environments |

|

Fig. 22 Weight change of duplex SiC composite tubes (inner SiCf /SiC-outer CVD SiC) with or without TiCrN in 1600oC hot steam (original data) |

|

Fig. 23 Diametral ring compressive strength of duplex SiC composite tubes with or without TiCrN after hot steam oxidation at 1600oC for up to 25 hours (original data) |

원자력급 SiC 복합체는 경수형 원자로의 사고저항성 핵연료 피복관의 핵심 소재 중 하나이다. 기존 지르코늄 합금 핵연료 피복관 및 금속 재질의 사고저항성 핵연료에 비해 월등히 우수한 고온 구조 건전성, 고온 수증기 부식 저항성, 고융점 등으로 인해, 원자로 사고시 장기간 구조적 건전성을 유지할 수 있으며, 수소폭발을 방지하고, 노심 손상 속도를 늦출 수 있다.

원자력 에너지가 유럽 녹색 분류체계(EU Texsonomy)에포함되고, 원자력 발전의 안전성 향상을 위해 사고저항성 핵연료 기술을 요구함에 따라, 빠른 시일 내에 대응가능한 사고저항성 코팅이 적용된 지르코늄 합금 피복관이 적용될 것으로 보인다. 그러나 코팅 지르코늄 합금 피복관의 부족한 사고저항성으로 인해, 대부분의 국가에서 차세대 사고저항성 핵연료 피복관 소재로 SiC 복합체를 선정하였다.

그러나 SiC 복합체 핵연료 피복관의 월등히 뛰어난 사고 안전성에도 불구하고, 경수형 원자로에서 사용 경험이 없어, 가동환경에서 안전한 운전에 필요한 고성능 복합체 제조기술, 코팅기술, 부식 저감기술, 접합기술, 방사성물질의 담지능 향상 기술, 구조 최적화 등의 광범위한 연구가 필요하다. 연구 및 산업계 저변 확대를 통해 미래 원자력 소재 기술에 대응할 필요가 있으며, 이를 통해 원자력 발전의 안전성을 획기적으로 향상시킬 수 있을 것으로 보인다.

본 연구는 KAERI 주요사업의 지원을 받아 수행되었음 (과제번호 524480-22).

- 1. Kurata, M., “Research and Development Methodology for Practical Use of Accident Tolerant Fuel in Light Water Reactors,” Nuclear Engineering and Technology, Vol. 48, No. 1, 2016, pp. 26-32.

-

- 2. Kim, H.-G., Yang, J.-H., Kim, W.-J., and Koo, Y.-H., “Development Status of Accident-Tolerant Fuel for Light Water Reactors in Korea,” Nuclear Engineering and Technology, Vol. 48, No. 1, 2016, pp. 1-15.

-

- 3. Bischoff, J., Delafoy, C., Vauglin, C., Barberis, P., Roubeyrie, C., Perche, D., Duthoo, D., Schuster, F., Brachet, J.-C., Schweitzer, E.W., and Nimishakavi, K., “AREVA NP’s Enhanced Accident-Tolerant Fuel Developments: Focus on Cr-Coated M5 Cladding,” Nuclear Engineering and Technology, Vol. 50, No. 2, 2018, pp. 223-228.

-

- 4. Charit, I., “Accident Tolerant Nuclear Fuels and Cladding Materials,” Journal of Materials, Vol. 70, 2018, pp. 173-175.

-

- 5. Li, W., Shiran, K., Harrison, S., and Pegna, J., “Innovative Accident Tolerant Fuel Concept Enabled Through Direct Manufacturing Technology,” Applied Energy, Vol. 264, 2020, pp. 114742.

-

- 6. Yamamoto, Y., Pint, B.A., Terrani, K.A., Field, K.G., Yang, Y., and Snead, L.L., “Development and Property Evaluation of Nuclear Grade Wrought FeCrAl Fuel Cladding for Light Water Reactors,” Journal of Nuclear Materials, Vol. 467, No. 2, 2015, pp. 703-716.

-

- 7. Lamarsh, J.R., and Baratta, A.J., Introduction to Nuclear Engineering, Prentice Hall, New Jersey, USA, 2001.

- 8. Terrani, K.A., “Accident Tolerant Fuel Cladding Development: Promise, Status, and Challenges,” Journal of Nuclear Materials, Vol. 501, 2018, pp. 13-30.

-

- 9. Pint, B.A., Terrani, K.A., Yamamoto. Y., and Snead, L.L., “Material Selection for Accident Tolerant Fuel Cladding,” Metallugical and Materials Transactions E, Vol. 2, 2015, pp. 190-196.

-

- 10. Yang, J., Steinbrück, M., Tang, C., Broße, M., Liu, J., Zhang, J., Yun, D., and Wang, S., “Review on Chromium Coated Zirconium Alloy Accident Tolerant Fuel Cladding,” Journal of Alloys and Compounds, Vol. 895, No. 1, 2022, 162450.

-

- 11. Kim, H.-G., Kim, I.-H., Jung, Y.-I., Park, D.-J., Park, J.-H., Choi, B.-K., and Lee, Y.-H., “Out-of-Pile Performance of Surface-Modified Zr Cladding for Accident Tolerant Fuel in LWRs,” Journal of Nuclear Materials, Vol. 510, 2018, pp. 93-99.

-

- 12. Han, X., Wang, Y., Peng. S., and Zhang, H., “Oxidation Behavior of FeCrAl Coated Zry-4 under High Temperature Steam Environment,” Corrosion Science, Vol 149, 2019, pp. 45-53.

-

- 13. Gigax, J.G., Kennas, M., Kim, H., Wang, T., Maier, B.R., Yeom, H., Johnson, G.O., Sridharan, K., and Shao, L., “Radiation Response of Ti2AlC MAX Phase Coated Zircaloy-4 for Accident Tolerant Fuel Cladding,” Journal of Nuclear Materials, Vol. 523, 2019, pp. 26-32.

-

- 14. Brachet, J.C., Idarraga-Trujillo, I., Flem, M.L., Saux, M.L., Vandenberghe, V., Urvoy, S., Rousene, E., Guilbert, T., Toffolon-Masclet, C., Tupin, M., Phalippou, C., Lomello, F., Schuster, F., Billard, A., Velisa, G., Ducros, C., and Sanchette, F., “Early Studies on Cr-Coated Zircaloy-4 as Enhanced Accident Tolerant Nuclear Fuel Claddings for Light Water Reactors,” Journal of Nuclear Materials, Vol. 517, 2019, pp. 268-285.

-

- 15. Umretiya, R.V., Elward, B., Lee, D., Anderson, M., Rebak, R.B., and Rojas, J.V., “Mechanical and Chemical Properties of PVD and Cold Spray Cr-Coatings on Zircaloy-4,” Journal of Nuclear Materials, Vol. 541, 2020, pp. 152420.

-

- 16. Park, J.-H., Kim, H.-G., Park, J.-Y., Jung, Y.-I., Park, D.-J., and Koo, Y.-I., “High Temperature Steam-Oxidation Behavior of Arc Ion Plated Cr Coatings for Accident Tolerant Fuel Claddings,” Surface and Coatings Technology, Vol. 280, 2015, pp. 256-259.

-

- 17. Rainman, S.S., Field, K.G., Rebak, R.B., Yamamoto, Y., and Teranni, K.A., “Hydrothermal Corrosion of 2nd Generation FeCrAl Alloys for Accident Tolerant Fuel Cladding,” Journal of Nuclear Materials, Vol. 536, 2020, 152221.

-

- 18. Terrani, K.A., Zinkle, S.J., and Snead, L.L., “Advanced Oxidation-Resistant Iron-Based Alloys for LWR Fuel Cladding,” Journal of Nuclear Materials, Vol. 448, 2014, pp. 420-435.

-

- 19. Hu, X., Terrani, K.A., Wirth, B.D., and Snead, L.L., “Hydrogen Permeation in FeCrAl Alloys for LWR Cladding Application,” Journal of Nuclear Materials, Vol. 461, 2015, pp. 282-291.

-

- 20. Azevedo, C.R.F., “Selection of Fuel Cladding Material for Nuclear Fission Reactors,” Engineering Failure Analysis, Vol. 18, 2011, pp. 1943-1962.

-

- 21. Katoh, Y., Snead, L.L, Szlufarska, I., and Weber, W.J., “Radiation Effects in SiC for Nuclear Structural Applications,” Current Opinion in Solid State and Materials Science, Vol. 16, 2012, pp. 143-152.

-

- 22. Khatib-Rahbar, M., Krall, A., Yuan, Z., and Zavisca, M., Review of Accident Tolerant Fuel Concepts with Implications to Severe Accident Progression and Radiological Releases (ERI/NRC 20-209), Energy Research Inc, Mayland, USA, 2020.

- 23. Ichikawa, H., and Ishikawa, T., “Silicon Carbide Fibers Organometallic Pyrolysis),” Comprehensive Composite Materials II, Vol. 1, 2018, pp. 127-166.

-

- 24. Dicarlo, J.A., and Yun, H.-M., “Microstructural Factors Affecting Creep-Rupture Failure of Ceramic Fibers and Composites,” Ceramic Transaction, Vol. 99, 1998, pp. 119-134.

- 25. Bansal, N.P., Handbook of Ceramic Composites, Kluwer Academic Publishers, Boston, USA, 2005.

-

- 26. Katoh, Y., Ozawa, K., Shih, C., Nozawa, T., Shinavski, R.J., Hasegawa, A., and Snead, L.L., “Continuous SiC Fiber, CVI SiC Matrix Composites for Nuclear Applications: Properties and Irradiation Effects,” Journal of Nuclear Materials, Vol. 448, 2014, pp. 448-476.

-

- 27. Sauder, C., Brusson, A., and Lamon, J., “Influence of Interface Characteristics on the Mechanical Properties of Hi-Nicalon Type-S or Tyranno-SA3 Fiber-Reinforced SiC/SiC Minicomposites,” International Journal of Applied Ceramic Technology, Vol. 7, No. 3, 2010, pp. 291-303.

-

- 28. Lowden, R.A., and Stinton D.P., ‘‘Interface Modification in Nicalon/SiC Composites,’’ Ceramic Engineering and Science Proceedings, Vol. 9, No. 7-8, 1988, pp. 705-721.

-

- 29. Yang, W., Noda, T., Araki, H., Yu, J., and Kohyama, A., “Mechanical Properties of Several Advanced Tyranno-SA Fiber-Reinforced CVI-SiC Matrix Composites,” Materials Science Engineering A, Vol. 345, 2003, pp. 28-35.

-

- 30. Bollmann, W., and Hennig, G.R., “Electron Microscope Observations of Irradiated Graphite Single Crystals,” Carbon, Vol. 1, No. 4, 1964, 525-526.

-

- 31. Lee, H.-G., Kim, D., Park, J.Y., and Kim, W.-J., “Formation of Ti3SiC2 Interphase Coating on SiCf/SiC Composite by Electrophoretic Deposition,” International Journal of Applied Ceramic Technology, Vol. 15, 2018, pp. 602-610.

-

- 32. Li, M., Zhou, X., Yang, H., Du, S., and Huang, Q., “The Critical Issues of SiC Materials for Future Nuclear Systems,” Scripta Materialia, Vol. 143, 2018, pp. 149-153.

-

- 33. Song, J.S., Kim, S., Baik, K.H., Woo, S., and Kim, S.-H., “Liquid Silicon Infiltrated SiCf/SiC Composites with Various Types of SiC Fiber,” Composite Research, Vol. 30, No. 2, 2017, pp. 77-83.

-

- 34. Yin, J., Lee, S.-H., Feng, L., Zhu, Y., Liu, X., Huang, Z., Kim, S.-Y., and Han, I.-S., “The Effects of SiC Precursors on the Microstructures and Mechanical Properties of SiCf/SiC Composites Prepared via Polymer Impregnation and Pyrolysis Process,” Ceramics International, Vol. 41, 2015, pp. 4145-4153.

-

- 35. Raju, K., Yu, H.-W., Park, J.-Y., and Yoon, D.-H., “Fabrication of SiCf/SiC Composites by Alternating Current Electrophoretic Deposition (AC-EPD) and Hot Pressing,” Journal of the European Ceramic Society, Vol. 35, 2015, pp. 503-511.

-

- 36. Park, J.Y., Kim, D., and Kim, W.-J., “Fabrication of SiCf/SiC Composite by Chemical Vapor Infiltration,” Composite Research, Vol. 30, No. 2, 2017, pp. 108-115.

-

- 37. Terrani, K.A., Ang, C., Snead, L.L., and Katoh, Y., “Irradiation Stability and Thermo-Mechanical Properties of NITE-SiC Irradiated to 10 dpa,” Journal of Nuclear Materials, Vol. 499, 2018, pp. 242-247.

-

- 38. Sauder, C., Ceramic Matrix Composites: Nuclear Applications, in Ceramic Matrix Composites: Materials, Modeling and Technology, John Wiley & Sons, Inc., New Jersey, USA, 2014.

-

- 39. Wachs, D., “Characteristics of Accident Tolerant Fuel (ATF) for LWR Applications,” Nuclear Waste Technical Review Board Web Meeting, May 2021.

- 40. Deck, C.P., Jacobsen, G.M., Sheeder, J., Gutierrez, O., Zhang, J., Stone, J., Khalifa, H.E., and Back, C.A., “Characterization of SiC-SiC Composites for Accident Tolerant Fuel Cladding,” Journal of Nuclear Materials, Vol. 466, 2015, pp. 667-681.

-

- 41. Arregui-Mena, J.D., Koyanagi, T., Cakmak, E., Petrie, C.M., Kim, W.-J., Kim, D., Deck, C.P., Sauder, C., Braun, J., and Katoh, Y., “Qualitative and Quantitative Analysis of Neutron Irradiation Effects in SiC/SiC Composites Using X-ray Computed Tomography,” Composite: Part B, Vo. 238, 2022, 109896.

-

- 42. Cohen, D., Mantell, S.C., and Zhao, L., “The Effect of Fiber Volume Fraction on Filament Wound Composite Pressure Vessel Strength,” Composite: Part B, Vol. 32, 2001, pp. 413-429.

-

- 43. Kim, D., Lee, J., Park, J.Y., and Kim, W.-J., “Effect of Filament Winding Methods on Surface Roughness and Fiber Volume Fraction of SiCf/SiC Composite Tubes,” Journal of the Korean Ceramic Society, Vol. 50, No. 6, 2013, pp. 359-363.

-

- 44. Deck, C.P., Gonderman, S., Jacobsen, G.M., Sheeder, J., Oswald, S., Haefelfinger, R., Shapovalov, K.S., Khalifa, H.E., Gazza, J., Lyons, J., Xu, P., Koyanagi, T., Petrie, C., and Back, C.A., “Overview of General Atomics SiGATM SiC-SiC Composite Development for Accident Tolerant Fuel,” Transactions of the American Nuclear Society, Vol. 120, 2019, pp. 371-374.

- 45. Hong, J.H., Nuclear Materials, Hans House, Seoul, Korea, 2012.

- 46. Snead, L.L., Zinkle, S.J., Hay, J.C., and Osborne, M.C. “Amorphization of SiC under Ion and Neutron Irradiation,” Nuclear Instruments and Methods in Physics Research B, Vol. 141, 1998, pp. 123-132.

-

- 47. Snead, L.L., Nozawa, T., Katoh, Y., Byun, T.-S., Kondo, S., and Petti, D.A., “Handbook of SiC Properties for Fuel Performance Modeling,” Journal of Nuclear Materials, Vol. 371, 2007, pp. 329-377.

-

- 48. Snead, L.L., and Zinkle, S.J., “Threshold Irradiation Dose for Amorphization of Silicon Carbide,” MRS Online Proceedings Library, Vol. 439, 1997, pp. 595-606.

-

- 49. Katoh, Y., Ozawa, K., Shih, C., Nozawa, T., Shinavski, R.J., Hasegawa, A., and Snead, L.L., “Continuous SiC Fiber, CVI SiC Matrix Composites for Nuclear Applications: Properties and Irradiation Effects,” Journal of Nuclear Materials, Vol. 448, 2014, pp. 448-476.

-

- 50. Lee, Y., and Kazimi, M.S., “A Structural Model for Multi-Layered Ceramic Cylinders and Its Application to Silicon Carbide Cladding of Light Water Reactor Fuel,” Journal of Nuclear Materials, Vol. 458, 2015, pp. 87-105.

-

- 51. Morris, R.N., Baldwin, C.A., Ellis, R.J., Giaquinto, J.M., Ott, L.J., Peterson, J.L., and Schmidlin, J.E., 20 Gwd SiC Clad Fuel Pin Examination(ORNL/TM-2014/102), Oak Ridge National Laboratory, Oak Ridge, USA, 2014.

- 52. Wang, J.-A.J., and Jiang, H., Methodology for Mechanical Property Testing on Fuel Cladding Using an Expanded Plug Wedge Test (ORNL/TM-2012/462), Oak Ridge National Laboratory, Oak Ridge, USA, 2013.

-

- 53. Jacobsen, G.M., Stone, J.D., Khalifa, H.E., and Back, C.A., “Investigation of the C-ring Test for Measuring Hoop Tensile Strength of Nuclear Grade Ceramic Composites,” Journal of Nuclear Materials, Vol. 452, 2014, pp. 125-132.

-

- 54. Byun, T.S., Lara-Curzio, E., Lowden, R.A., Snead, L.L., and Katoh, Y., “Miniaturized Fracture Stress Tests for Thin-Walled Tubular SiC Specimens,” Journal of Nuclear Materials, Vol. 367-370, 2007, pp. 653-658.

-

- 55. Bernachy-Barbe, F., Celebart, L., Bornert, M., Crepin, J., and Sauder, C., “Anisotropic Damage Behavior of SiC/SiC Composite Tubes: Multiaxial Testing and Damage Characterization,” Composites: Part A, Vol. 76, 2015, pp. 281-288.

-

- 56. Kim, D., Lee, H.-G. Park, J.Y., and Kim, W.-J., “Fabrication and Measurement of Hoop Strength of SiC Triplex Tube for Nuclear Fuel Cladding Applications,” Journal of Nuclear Materials, Vol. 458, 2015, pp. 29-36.

-

- 57. Koyanagi, T., Katoh, Y., Singh, G., and Snead, L.L., SiC/SiC Cladding Materials Properties Handbook (ORNL/TM-2017/385), Oak Ridge National Laboratory, Ork Ridge, USA, 2017.

- 58. Katoh, Y., Nozawa, T., Shih, C., Ozawa, K., Koyanagi, T., Porter, W., and Snead, L.L., “High-Dose Neutron Irradiation of Hi-Nicalon Type S Silicon Carbide Composites. Part 2: Mechanical and Physical Properties,” Journal of Nuclear Materials, Vol. 462, 2015, pp. 450-457.

-

- 59. Kim, W.-J., Hwang, H.S., Park, J.Y., and Ryu, W.-S., “Corrosion Behaviors of Sintered and Chemically Vapor Deposited Silicon Carbide Ceramics in Water at 360oC,” Journal of Materials Science Letters, Vol. 22, 2003, pp. 581-584.

-

- 60. Kim, W.-J., Hwang, H.S., and Park, J.Y., “Corrosion Behavior of Reaction-Bonded Silicon Carbide Ceramics in High-Temperature Water,” Journal of Materials Science Letters, Vol. 21, 2002, pp. 733-735.

-

- 61. Henager Jr, C.H., Schemer-Kohrn, A.L., Pitman, S.G., Senor, D.J., Geelhood, K.J., and Painter, C.L., “Pitting Corrosion in CVD SiC at 300oC in Deoxygenated High-purity Water,” Journal of Nuclear Materials, Vol. 378, 2008, pp. 9-16.

-

- 62. Kim, D., Lee, H.-G., Park, J.Y., Park, J.-Y., and Kim, W.-J., “Effect of Dissolved Hydrogen on the Corrosion Behavior of Chemically Vapor Deposited SiC in a Simulated Pressurized Water Reactor Environment,” Corrosion Science, Vol. 98, 2015, pp. 304-309.

-

- 63. Park, J.-Y., Kim, I.-H., Jung, Y.-I., Kim, H.-G., Park, D.-J., and Kim, W.-J., “Long-term Corrosion Behavior of CVD SiC in 360oC Water and 400oC Steam”, Journal of Nuclear Materials, Vol. 433, 2013, pp. 603-607.

-

- 64. Kim, D., Lee, H.J., Jang, C., Lee, H.-G., Park, J.Y., and Kim, W.-J., “Influence of Microstructure on Hydrothermal Corrosion of Chemically Vapor Processed SiC Composite Tubes,” Journal of Nuclear Materials, Vol. 492, 2017, pp. 6-13.

-

- 65. Han, J., Kim, D., Lee, H.-G., Kim, W.-J., Park, C., and Park, J.Y., “Influence of Crystallinity on the Corrosion Rate of Chemically Vapor-Infiltrated SiCf/SiC Composites under 310oC Hydrothermal Condition,” International Journal of Applied Ceramic Technology, Vol. 19, No. 1, pp. 258-267.

-

- 66. Katoh, Y., Koyanagi, T., Hu, X., Raiman, S., Petrie, C., Ang, C., Terrani, K., Kohse, G., Carpenter, D., Snead, L.L., Doyle, P.J., Xu, P., and Deck, C., “Evaluation of SiC/SiC Coating Needs & Technologies for Accident-Tolerant LWR Fuels,” Proceedings of ICACC, Daytona Beach, USA, Jan. 2019.

- 67. Millett, P., PWR Primary Water Chemicstry Guidelines (TR-105714-V1R4), EPRI, California, USA, 1999.

- 68. Ang, C., Raiman, S., Burns, J., Hu, X., and Katoh, Y., Evaluation of the First Generation Dual-Purpose Coatings for SiC Cladding (ORNL/TM-2017/318), Oak Ridge National Laboratory, Oak Ridge, USA, 2017.

-

- 69. Do, A., Kim, D., Choi, H.-J., Kim, S.-W., Lim, S.-Y., Lee, H.-G., and Kim, W.-J., “Improvement in the Hydrothermal Corrosion Resistance of Ti-Based Nitride Coatings by Adding Cr for Accident Tolerant Fuel Cladding Applications,” Journal of Nuclear Materials, Vol. 549, 2021, 152903.

-

- 70. Katoh, Y., Kohyama, A., Yang, W., Hinoki, T., Yamada, R., Suyama, S., Ito, M., Tachikawa, N., Sato, M., and Yamamura, T., “SiC/SiC Thermo-Physical Properties,” International Town Meeting on SiC/SiC Design and Material Issues for Fusion Systems, Jan. 2000, Ork Ridge, USA.

- 71. Yamada, R., Igawa, N., and Taguchi, T., “Thermal Diffusivity/Conductivity of Tyranno SA Fiber- and Hi-Nicalon Type S Fiber-Reinforced 3-D SiC/SiC Composites,” Journal of Nuclear Materials, Vol. 329-333, 2004, pp. 497-501.

-

- 72. Koyanagi, T., Wang, H., Mena, J.D.A, Petrie, C.M., Deck, C.P., Kim, W.-J., Kim, D., Sauder, C., Braun, J., and Katoh, Y., “Thermal Diffusivity and Thermal Conductivity of SiC Composite Tubes: the Effects of Microstructure and Irradiation,” Journal of Nuclear Materials, Vol. 557, 2021, 153217.

-

- 73. Wang, H., Singh, R.N., and Lowden, R.A., “Thermal Shock Behavior of Two-Dimensional Woven Fiber-Reinforced Ceramic Composites,” Journal of American Ceramic Society, Vol. 79, No. 7, 1996, pp. 1783-1792.

-

- 74. Webb, J.E., Singh, R.N., and Lowden R.A., “Thermal Shock Damage in a Two-Dimentional Woven-Fiber-Reinforced-CVI SiC-Matrix Composite,” Journal of American Ceramic Society, Vol. 79, No. 11, 1996, pp. 2857-2864.

-

- 75. Lorrette, C., Guilbert, T., Bourlet, F., Sauder, C., Briottet, L., Palancher, H., Bischoff, J., and Pouillier, E., “Quench Behavior of SiC/SiC Cladding after a High Temperature Ramp under Steam Conditions,” Proceeding of Water Reactor Fuel Performance Meeting, Jeju, Korea, Sep. 2017, hal-02417792.

- 76. Kim, D., Lee, D., Lee, S., Park, K., Lee, H.-G., Park, J.Y., and Kim, W.-J., “Thermal Shock Resistance and Hoop Strength of Triplex Silicon Carbide Composite Tubes,” International Journal of Applied Ceramic Technology, Vol. 14, 2017, pp. 1069-1076.

-

- 77. Kim, D., Kim, W.-J., and Park, J.Y., “Compatibility of CVD SiC and SiCf/SiC Composites with High Temperature Helium Simulating Very High Temperature Gas-Cooled Reactor Coolant Chemistry,” Oxidation of Metals, Vol. 80, 2013, pp. 389-401.

-

- 78. Jacobson, N.S., and Myers, D.L., “Active Oxidation of SiC,” Oxidation of Metals, Vol. 75, 2011, pp. 1-25.

-

- 79. Zinkle, S.J., Terrani, K.A., Gehin, J.C., Ott, J.J., and Snead, L.L., “Accident Tolerant Fuels for LWRs: A Perspective,” Journal of Nuclear Materials, Vol. 448, 2014, pp. 374-379.

-

This Article

This Article

-

2022; 35(3): 161-174

Published on Jun 30, 2022

- 10.7234/composres.2022.35.3.161

- Received on Jun 2, 2022

- Accepted on Jun 22, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Daejong Kim

-

Materials Safety Technology Development Division, Korea Atomic Energy Research Institute

- E-mail: dkim@kaeri.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.