- A Study on the Strength Characteristics and Failure Detection of Single-lap Joints with I-fiber Stitching Method

Seong-Hyun Choi*, Sang-Hoon Song*, Woo-Jin An*, Jin-Ho Choi*†

* Research Center for Aircraft Parts Technology, School of Mechanical and Aerospace Engineering, Gyeongsang National University

- I-fiber 스티칭 공법이 적용된 Single-lap Joint의 강도 특성 및 파손 신호 검출 연구

최성현* · 송상훈* · 안우진* · 최진호*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

When a complex load such as torsion, low-speed impact, or fatigue load is applied, the properties in the thickness direction are weakened through microcracks inside the material due to the nature of the laminated composite material, and delamination occurs. To prevent the interlaminar delamination, various three-dimensional reinforcement methods such as Z-pinning and stitching, and structural health monitoring techniques that detect the microcrack of structures in real time have been continuously studied. In this paper, the single-lap joints with I-fiber stitching process were manufactured by a co-curing method and their strengths and failure detection capability were evaluated. AE and electric resistance method were used for detection of crack and failure signal and electric circuit for signal analysis was manufactured, and failure signal was analyzed during the tensile test of a single-lap joint. From the experiment, the strength of the single lap joint reinforced by I-fiber stitching process was improved by about 44.6% compared to the co-cured single lap joint without reinforcement. In addition, as the single-lap joint reinforced by I-fiber stitching process can detect failure in both the electrical resistance method and the AE method, it has been proven to be an effective structure for failure monitoring as well as strength improvement.

적층 복합재의 특성상 두께 방향 물성이 취약하여 비틀림, 저속충격, 피로 하중 등 복합 하중을 받게 되면 재료 내부의 미세크랙 진전을 통해 층간분리 현상이 발생하게 된다. 이를 방지하고자 Z-pinning, Stitching 등 다양한 3차원 보강 공법과 구조물의 미세균열을 실시간으로 검출하는 구조 건전성 감시 기법이 꾸준히 연구되고 있다. 본 논문에서는 I-fiber 스티칭 공법으로 보강된 Single-lap joint를 Co-curing 방법으로 제작하였으며, 제작된 시편의 강도 및 파손신호 검출 특성을 평가하였다. 균열과 파손신호 검출을 위하여 전기저항법과 AE법을 사용하였으며, 신호분석을 위한 전용회로를 제작하여 인장시험 중의 파손신호를 분석하였다. 실험결과, I-fiber 스티칭으로 보강된 Single-lap joint 시편은 보강이 없는 Co-cured single-lap joint 시편에 비해 강도가 약 44.6% 향상되었다. 또한, I-fiber로 보강된 Single-lap joint 시편은 강도 향상과 더불어 전기저항법과 AE법에 의한 파손 검출이 모두 가능하므로 파손 모니터링에도 효과적인 구조임을 확인하였다.

Keywords: 스티칭(Stitching), I-섬유(I-fiber), 단일겹치기이음(Single-lap Joint), 음향방출법(AE), 전기저항법(Electrical Resistance Method)

탄소섬유 복합재는 우수한 화학적, 기계적 특성으로인해 항공우주, 에너지·환경, 건설 등 다양한 산업에서 활용되고 있다. 그러나 탄소섬유 강화 플라스틱 복합재료는 대부분 2차원 적층구조이므로 외부 충격에 의한 층간분리 현상이 쉽게 발생한다. 이를 보완하기 위하여 다양한 두께 방향 보강 방법 공법과 실시간 구조 건전성 감시 기법이 꾸준히 연구되고 있다.

대표적인 3차원 보강방법에는 스티칭(stitching), Z-pinning 공법 등이 있다. 스티칭 공법은 아라미드와 같은 유연한 섬유를 사용하여 프리폼 상·하부에 섬유를 교차시켜 두께 방향으로 보강하는 방법으로, 탄소섬유와 같은 고강성, 고강도의 섬유를 사용할 수 없는 단점이 있다[1-4]. Z-pinning 공법은 탄소 및 금속 Pin을 Prepreg에 삽입하여 두께방향의 물성을 보강하는 공법으로, Pin과 모재사이의 접착력으로 하중을 지지하므로 보강효과가 크지 않고 무게 증가의 원인이 되기도 한다[5-7]. 최근에 개발된 I-fiber 스티칭 공법은 복합소재에 불연속 섬유를 두께방향으로 삽입하는 공법으로, 공정이 간단하고 우수한 보강효과를 나타내는 것으로 평가되고 있다[8-11].

복합재의 구조 건전성을 검출하는 방법에는 AE법, FBG법, 전기저항법 등이 있다. Kang[12]은 전기저항법을 이용하여 CNT가 접착제에 함유될 때 등가 저항의 변화를 측정하여 피로시험 중 균열 발생과 전파를 탐지하였다. Baek[13]은 CNT가 함유된 접착제를 이용하여 전기저항법으로 시편의 초기 결함을 검출하였다.

Kim[14]은 FBG센서와 AE센서를 이용하여 복합재 쉘의 좌굴시험에서 발생하는 파손신호를 효과적으로 검출하고 이를 상호 비교하였다.

본 논문에서는 I-fiber 스티칭 공법으로 보강된 Single-lap joint를 Co-curing 방법으로 제작하였으며, 제작된 시편의 강도 및 파손신호 검출 특성을 평가하였다. 균열과 파손신호 검출을 위하여 전기저항법과 AE법을 사용하였으며, 신호분석을 위한 전용회로를 제작하여 인장시험 중의 파손신호를 분석하였다.

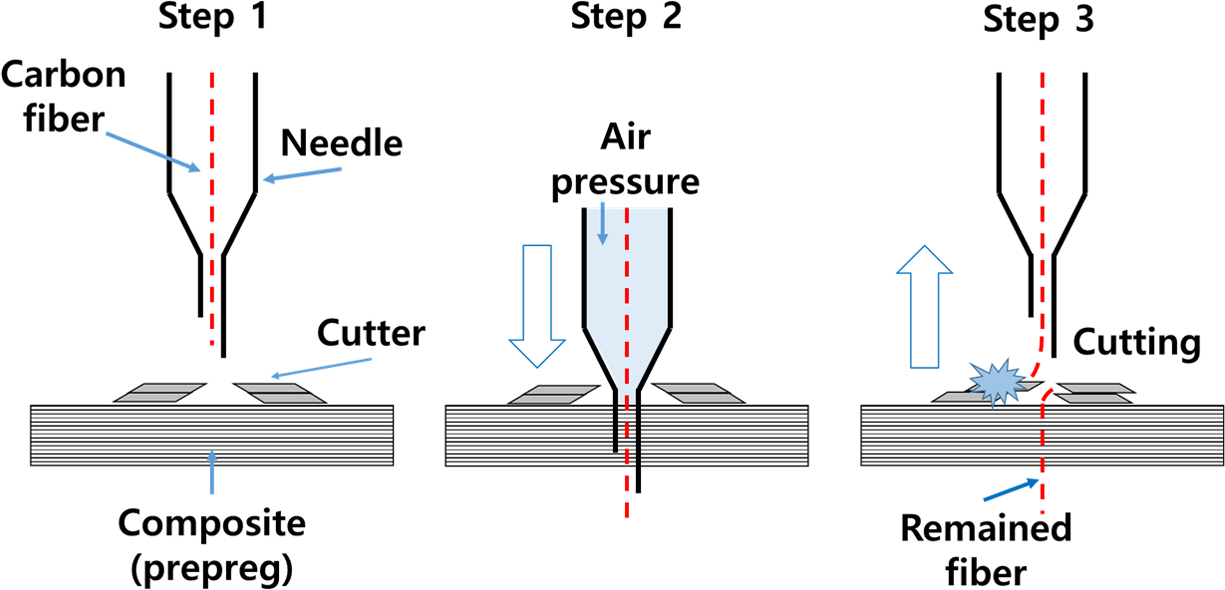

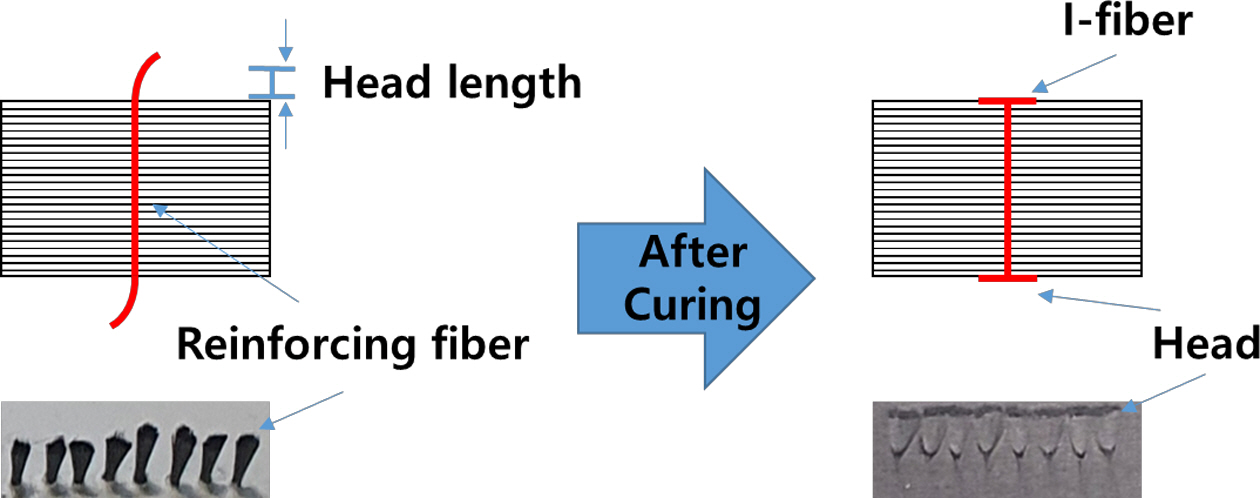

I-fiber 공법으로 보강된 Single-lap joint 시편을 제작하여 시험편의 강도특성과 파손신호 검출능을 평가하였다. I-fiber 스티칭 공법은 Fig. 1에서 보는 바와 같이, 탄소 섬유가 내장된 중공 바늘을 Prepreg에 삽입하여 공압으로 방출하는 공정으로 되어 있으며, 경화 후 Fig. 2와 같은 I 형상의 헤드를 형성하여 볼트, 너트와 같은 보강효과를 가지고 있다.

Single-lap joint 시편에 사용된 소재는 SK Chemical 社의 USN-125B Prepreg이며, I-fiber 스티칭 공법에 적용된 보강 섬유는 효성첨단소재(주) H2550 6K 탄소섬유이다.

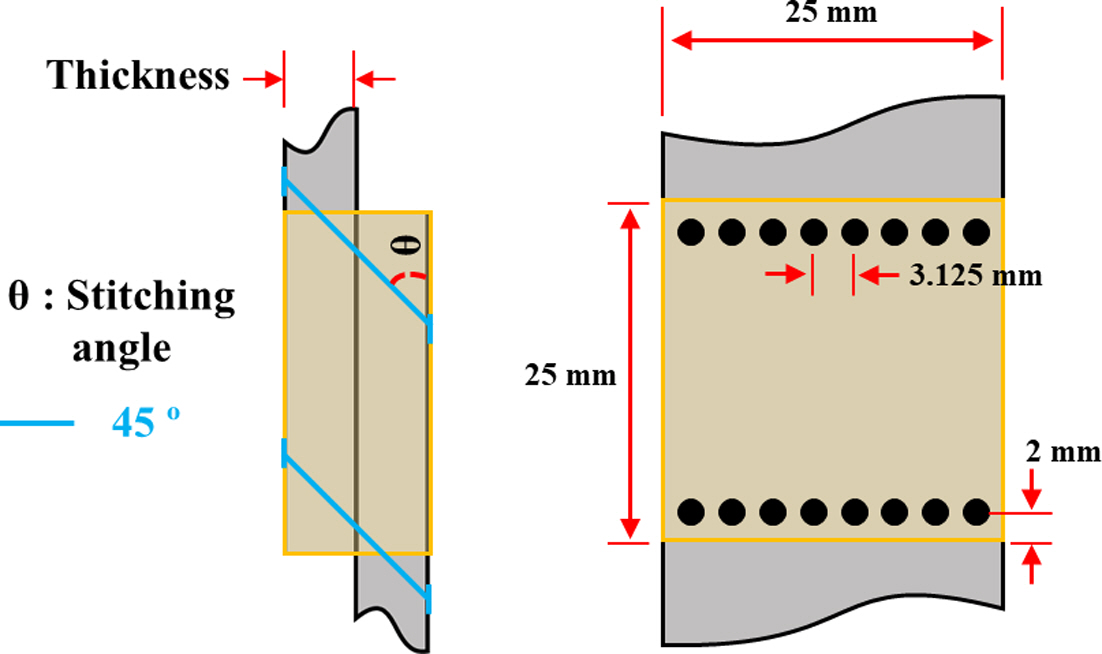

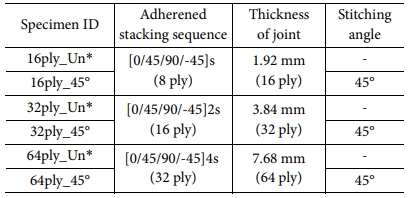

Single-lap joint 시편 형상은 ASTM 5868, 1002 규격을 적용하였으며, 오토클레이브 진공백 성형법을 통해 Co-curing 방식으로 제작하였다. 적층 패턴은 Quasi-Isotropic인 [0/45/90/-45]ns이며, Fig. 3과 같이 Peel stress 및 Shear stress가 집중되는 체결부 양끝단에 I-fiber 스티칭 보강공정을 적용하였다. 보강 섬유의 삽입 각도는 보강효과가 우수한 45°로 선정하였으며, 복합재의 두께와 스티칭 유, 무에 따라 총 6가지 시험편을 제작하였으며, 각 항목을 Table 1에 나타내었다.

|

Fig. 1 I-fiber stitching process |

|

Fig. 2 I-fiber head before and after curing |

|

Fig. 3 Schematics of stitching angle and pattern |

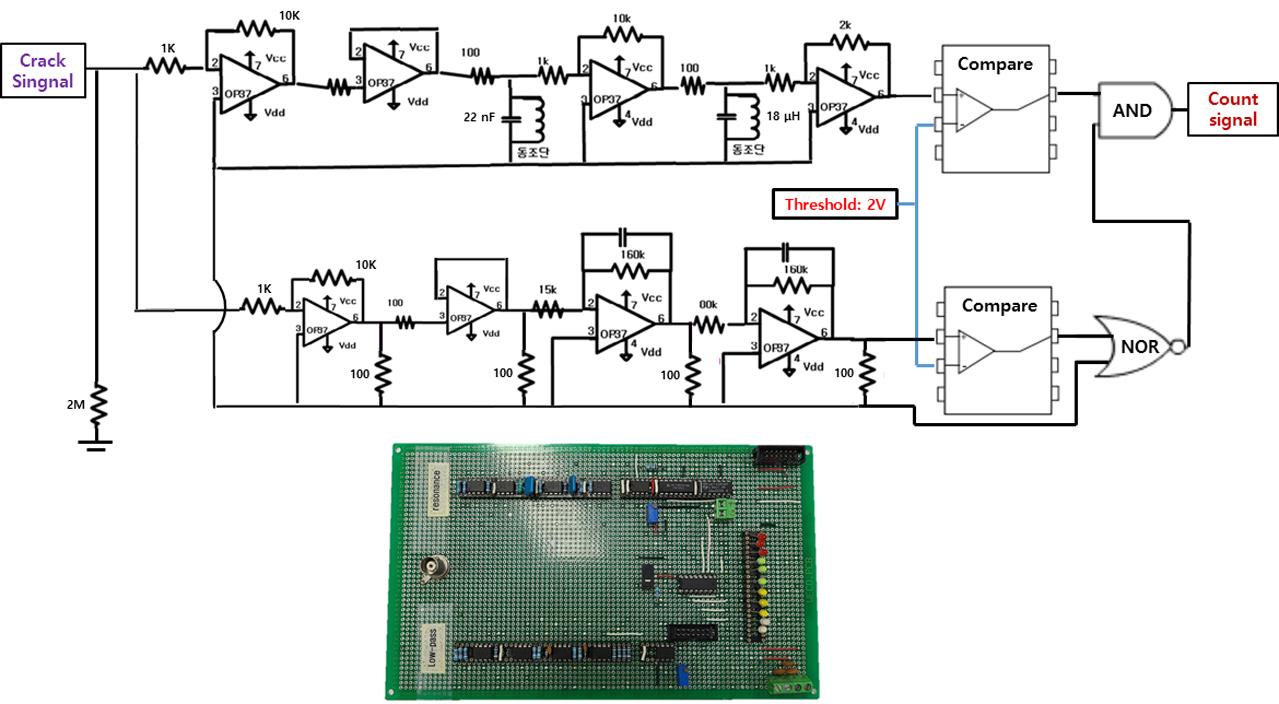

탄소섬유 복합재료는 섬유파단, 수지파단, 계면파단 등 다양한 형태의 파손이 발생할 수 있으며, 이 때 특정 주파수를 가진 AE 신호가 발생된다. 섬유파단을 동반한 복합재의 파손이 발생될 때 230 kHz의 신호가 발생되므로, 본 논문에서는 이를 검출하는 회로를 설계, 제작하였다. Fig. 4는 230 kHz의 AE신호를 검출하여 카운팅 할 수 있는 회로로서, AE센서와 증폭기를 통해 입력된 신호를 동조필터와 저역통과필터의 조합으로 이루어진 회로를 통하여 230 kHz성분을 추출하도록 구성되어 있다. 채널 1에서는 L(Coil) - C(Capacitance) 동조필터를 이용하여 230 kHz의 주파수 신호만 추출하도록 되어 있으며, 채널 2에서는 R(Resistance) - L(Coil) 저역필터와 NOR게이트를 이용하여 1 kHz 이하의 Noise 신호를 제거하도록 구성되어 있다. 채널 1, 2 신호는 AND게이트로 연결되어 있어 저주파 노이즈를 제거한 AE신호를 카운팅 하도록 구성되어 있다.

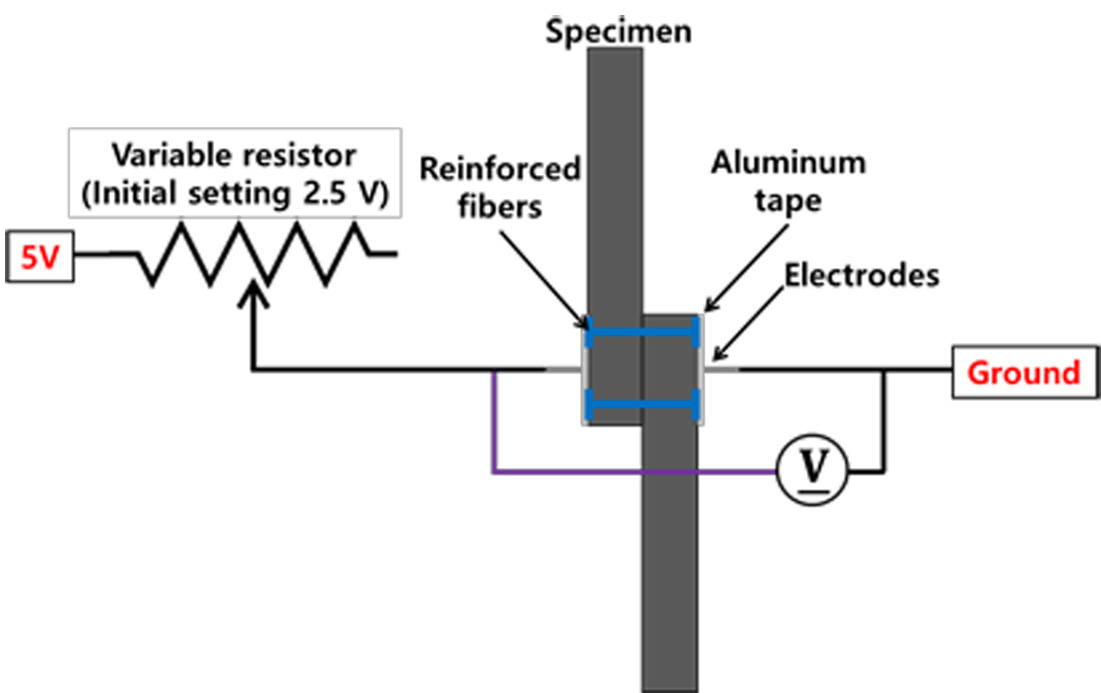

전기저항법은 Single-lap joint 시편에 파손이 발생될 때 시편의 저항값이 변화될 수 있으며, 이 때 저항의 변화값을 검출하여 파손여부를 검출할 수 있다. Single-lap joint 시편의 저항값을 측정하기 위하여 Fig. 5에서 보는 바와 같이 시편의 양면을 400방 사포로 연마하고 알루미늄 테이프를 붙여 전극을 형성한 다음, 양단에 5 V의 전압을 인가하고 전압 변화를 측정하여 저항변화값을 계산하였다. I-fiber로 보강된 Single-lap joint 시편의 초기 저항은 약 15 Ω 정도로 평가되었으며, I-fiber 보강이 없는 Single-lap joint 시편의 저항은 무한대로 평가되었다. ADVANTEST 社의 ULTRA HIGH RESISTANCE METER R8340 고저항계를 이용하여 I-fiber 보강이 없는 Single-lap joint 시편의 초기 저항을 정밀하게 측정하였으나, Fig. 6에서 보는바와 같이 무한대로 측정되어 전기저항법으로는 파손탐지가 불가능함을 확인하였다.

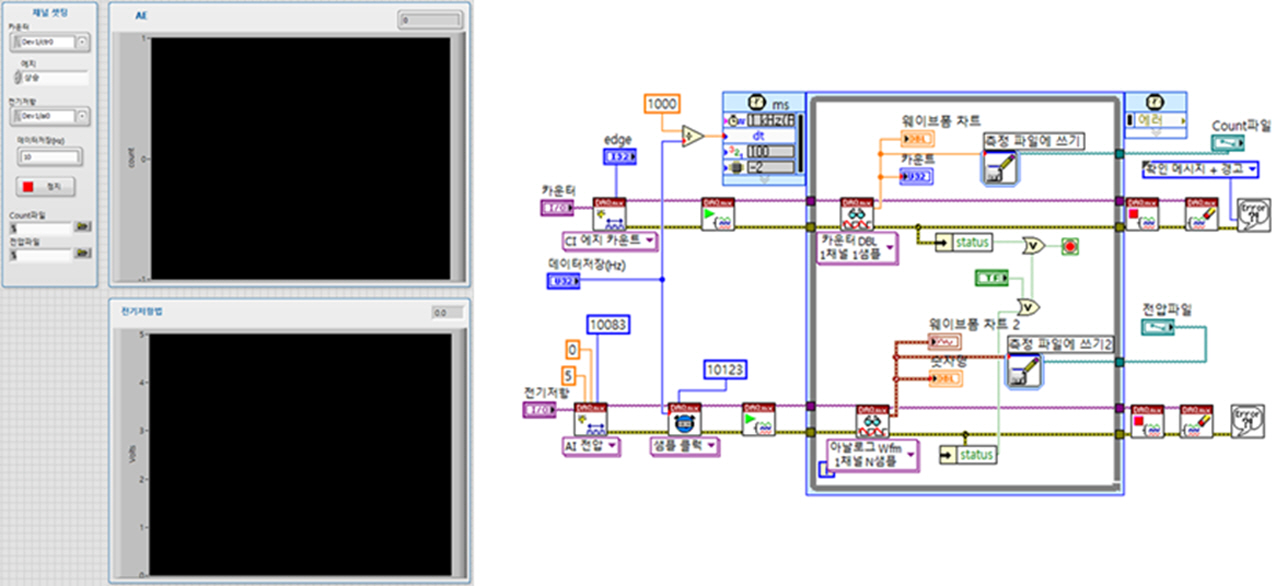

AE 회로와 전기저항법 회로에서 출력되는 신호는 NI社의 DAQ장비와 LabVIEW 소프트웨어를 이용하여 Fig. 7과 같은 모니터링 시스템을 구축하였다.

|

Fig. 4 Schematics of AE signal analyzer |

|

Fig. 5 Schematics of electrical resistance method |

|

Fig. 6 Electric resistance of un-stitched single-lap joint measured by ultra high resistance meter |

|

Fig. 7 Crack detection monitoring system |

4.1 인장시험

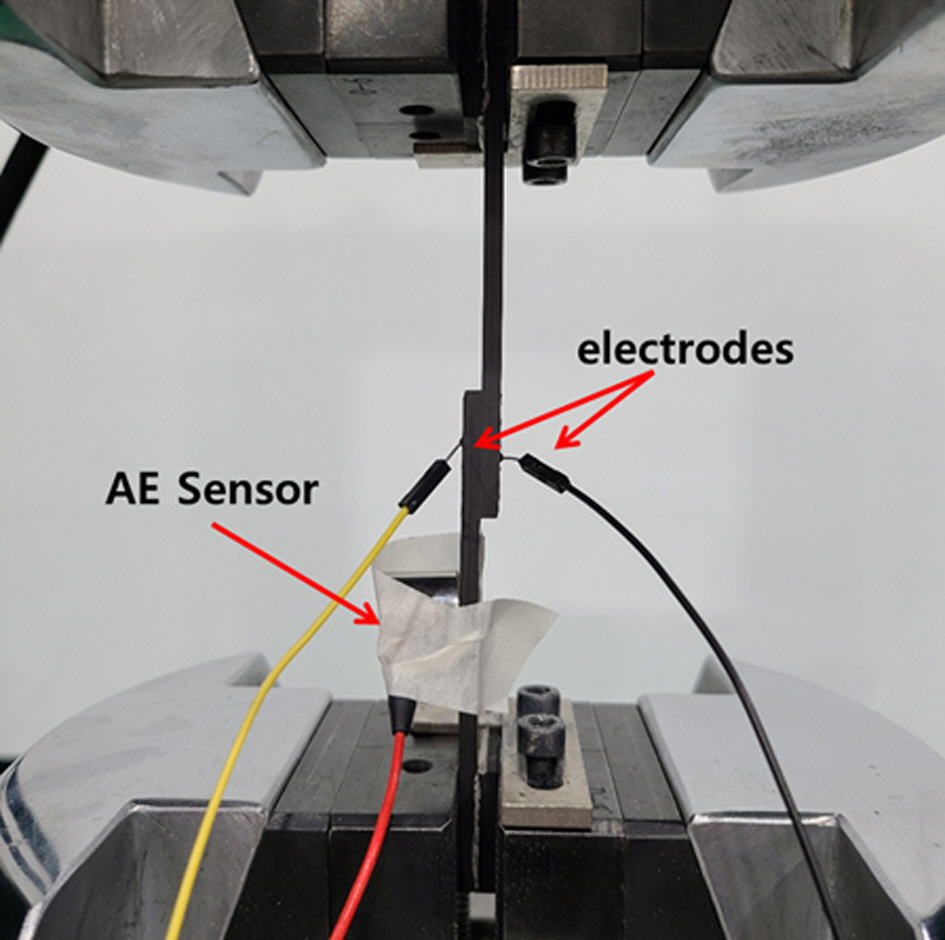

I-fiber 스티칭 공법이 적용된 Single-lap joint 시편의 인장시험을 Fig. 8에서 보는 바와 같이 MTS 社의 E45 만능시험기를 사용하여 ASTM 5868에 따라 수행하였다. 크로스헤드 속도는 1.27 mm/min으로 고정하였다.

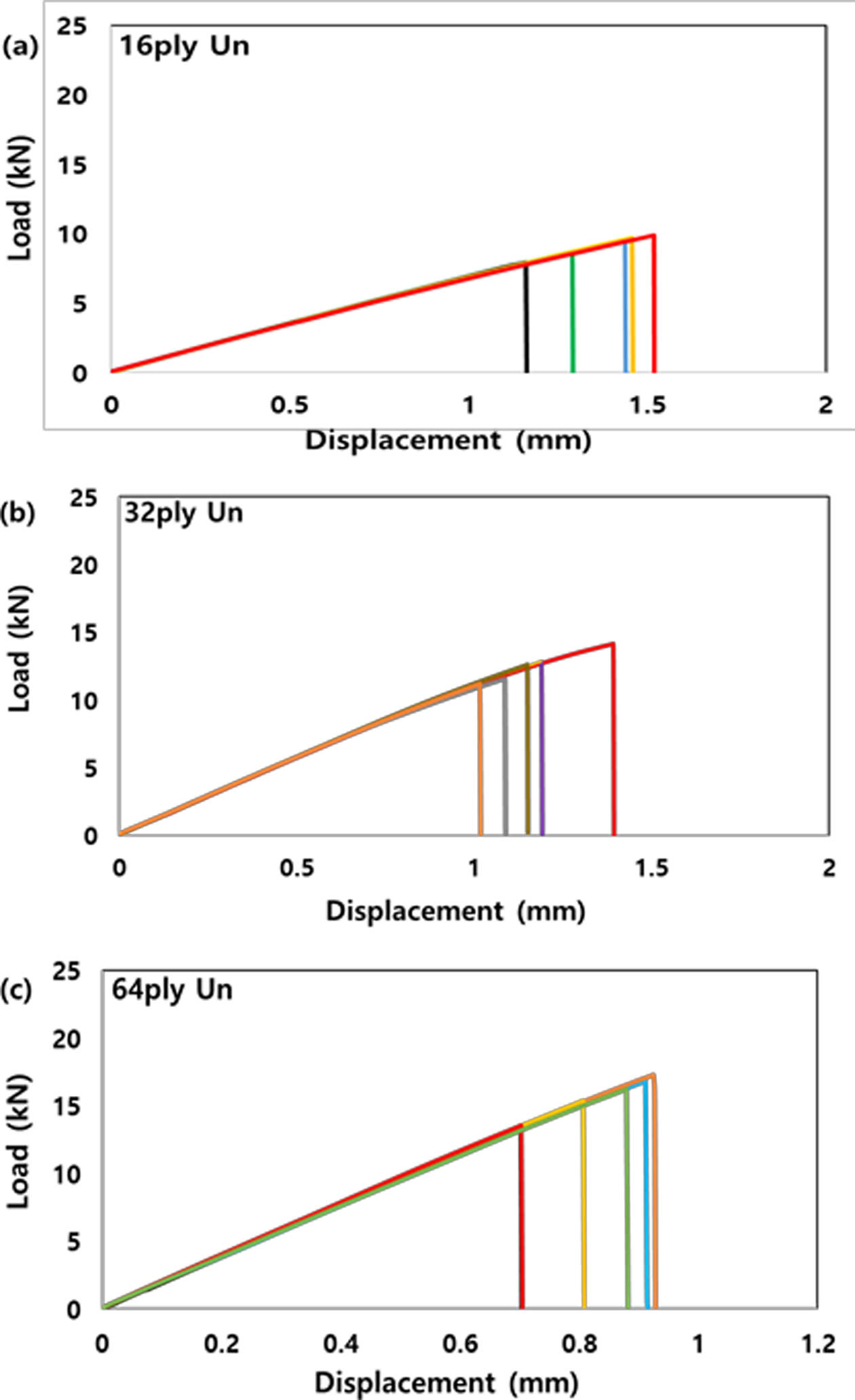

Fig. 9는 스티칭 보강이 없는 Co-cured single-lap joint의 인장시험결과이다. 그림에서 보는 바와 같이 스티칭 보강이 없는 Single-lap joint 시편은 모재의 두께와 관계없이 유사한 경향을 보였으며, 최대 하중에 도달 후 급격한 하중 저하가 일어나 체결부 파손이 발생됨을 볼 수 있다.

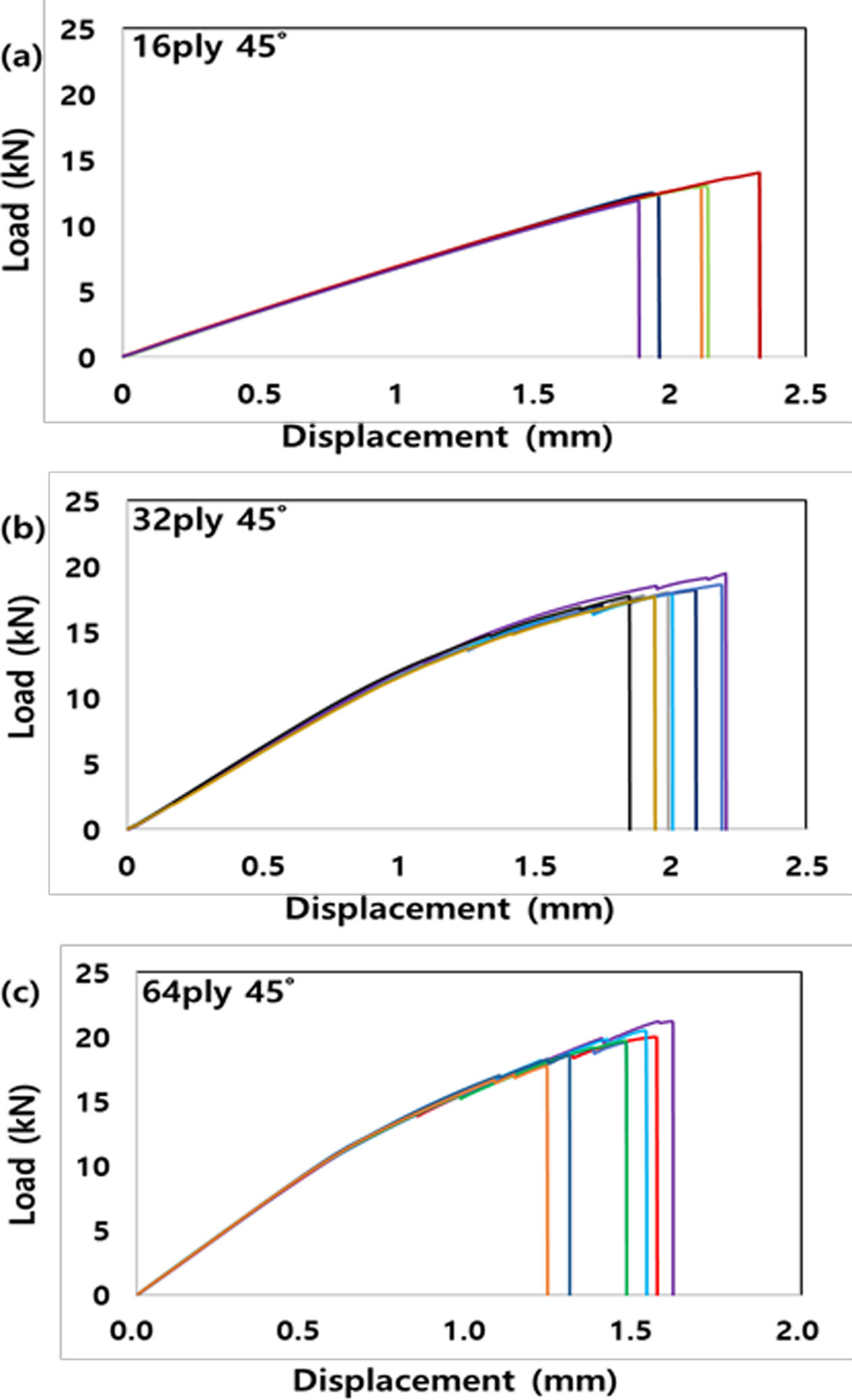

Fig. 10는 I-fiber 스티칭으로 보강한 Single-lap joint의 인장시험결과이다. 그림에서 보는 바와 같이 스티칭으로 보강된 Single-lap joint 시편은 모재의 두께와 관계없이 유사한 경향을 보였으며, 최대 하중에 도달 전 약간의 기울기 감소가 발생된 후 급격한 파손이 발생함을 볼 수 있다.

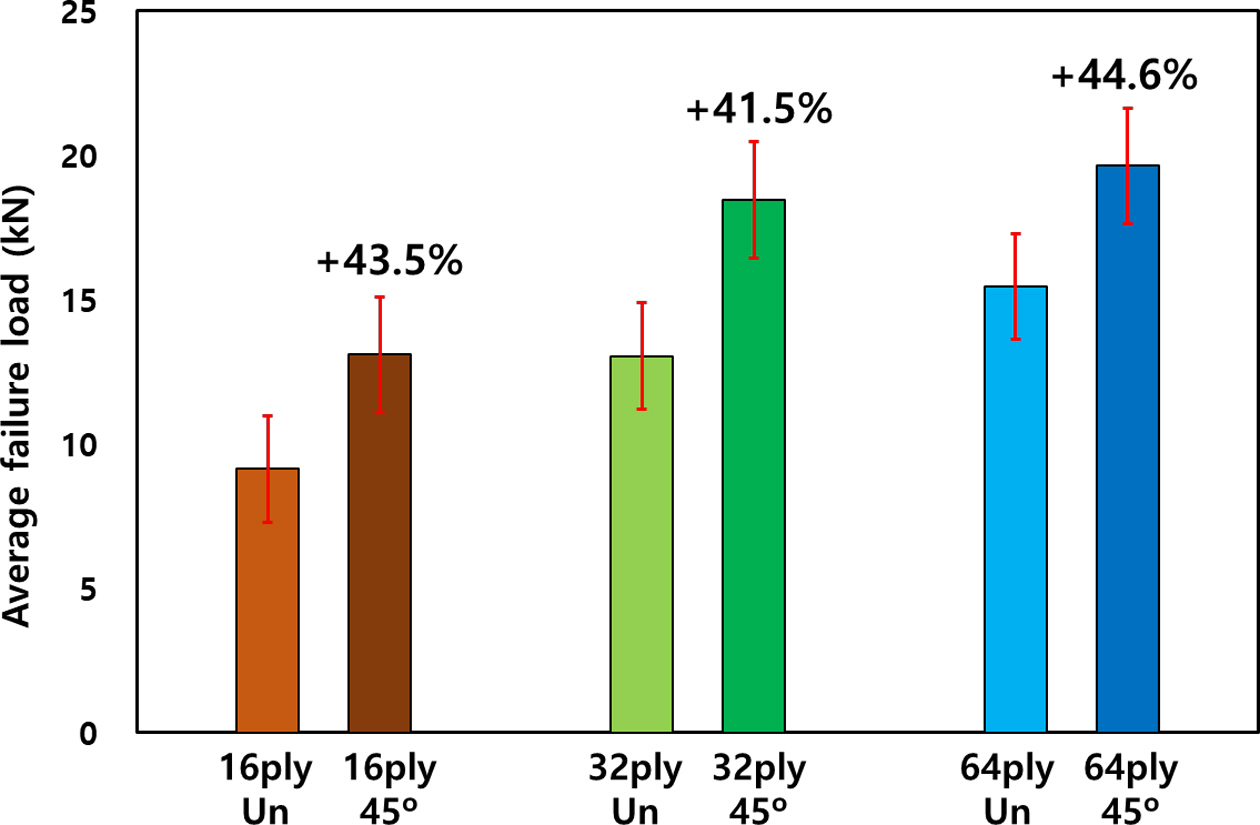

Fig. 11은 I-fiber 스티칭으로 보강한 Single-lap joint의 강도향상효과를 정리한 그래프로서, 스티칭 보강이 없는 시편대비 16-ply는 43.5%, 32-ply는 41.5%, 64-ply는 44.6%의 강도향상효과가 있음을 확인할 수 있었다.

4.2 파손 모니터링

Single-lap joint 시편의 강도를 평가함과 동시에 파손 모니터링 시스템을 이용하여 인장시험 중 파손 신호를 검출하였다.

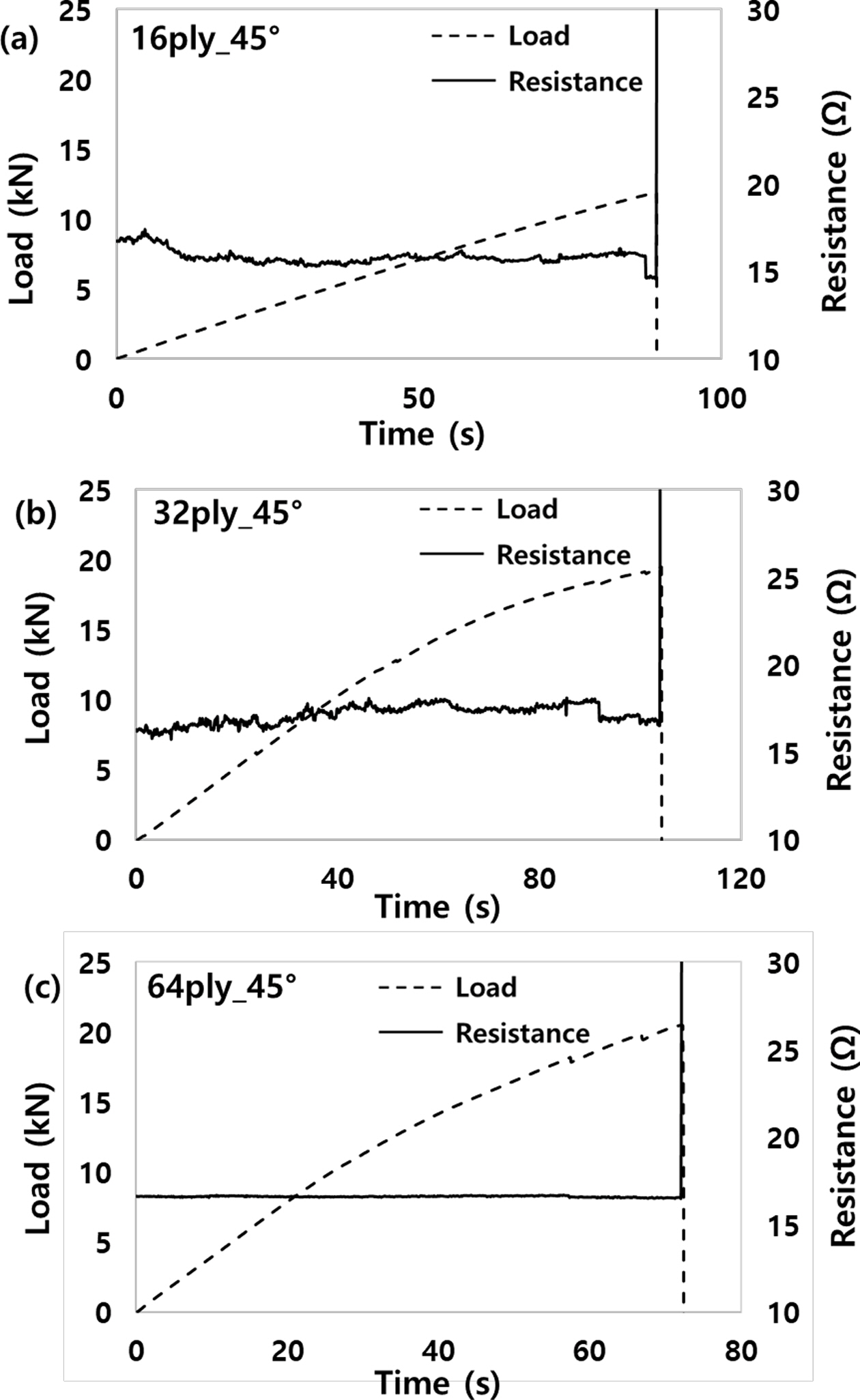

Fig. 12는 I-fiber 스티칭으로 보강된 Single-lap joint 시편을 전기저항법으로 파손 모니터링한 결과로서, 모재의 두께와 관계없이 급작스런 파손이 발생하는 순간에 큰 저항변화가 감지되며, 파손 후 시편의 저항값이 무한대가 됨을 확인하였다.

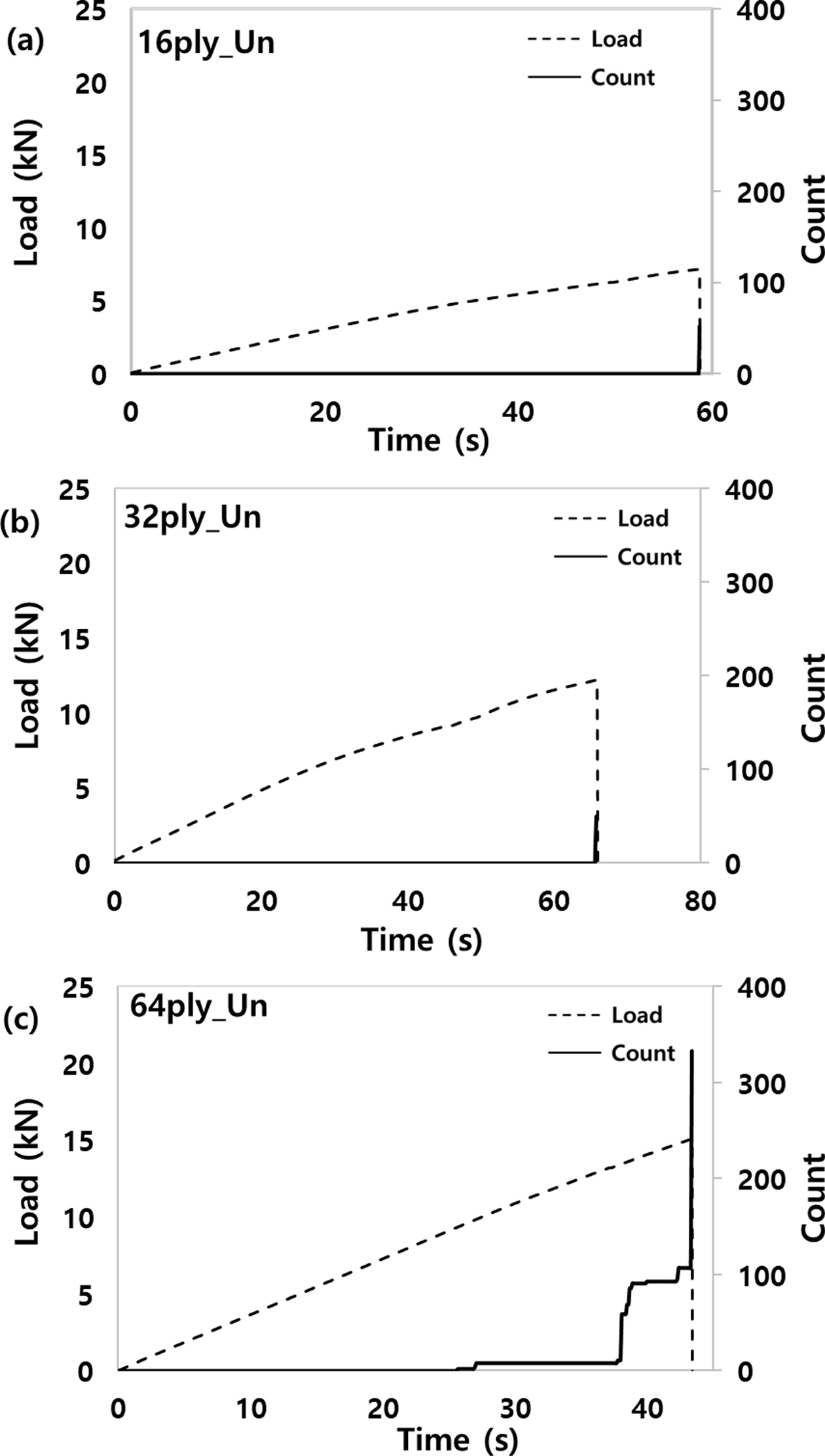

Fig. 13은 AE법으로 스티칭 보강이 없는 Single-lap joint시편을 파손 모니터링한 결과로서, 모재의 두께와 관계없이 급작스런 파손발생 순간에 230 kHz 주파수 성분의 신호가 카운트되어 AE신호가 검출됨을 확인하였다. 64-ply 시편의 경우 최종파손이 발생하기 전부터 AE신호가 발생하였는데, 이는 최종파손이 일어나기 전 체결부 양끝단에서 파손이 먼저 발생한 것으로 판단된다.

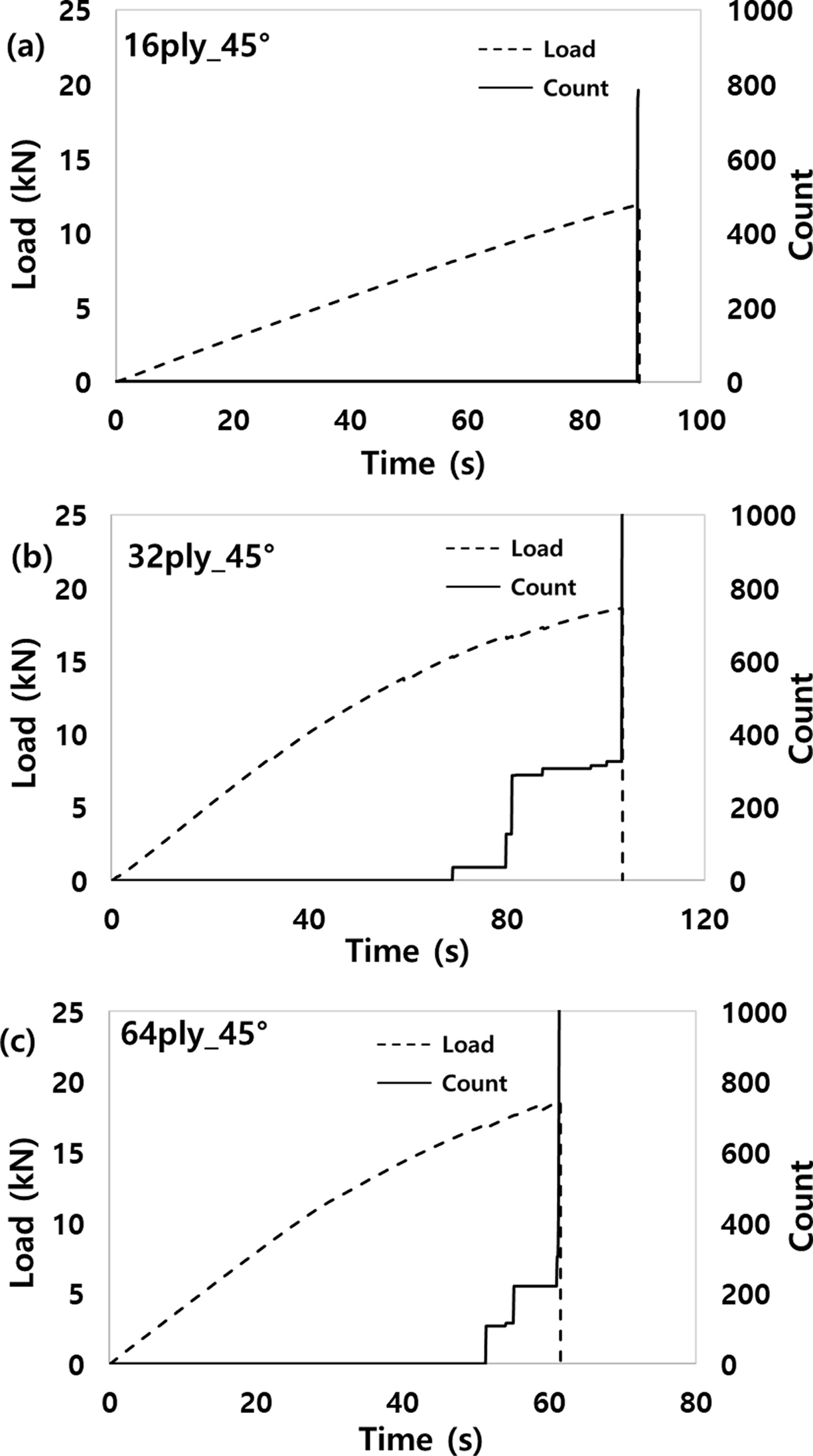

Fig. 14는 I-fiber로 보강된 Single-lap joint시편을 AE법으로 파손 모니터링한 결과로서, 모재의 두께와 관계없이 최종파손이 일어나는 시점에서 다수의 AE신호가 검출되었다. 32-ply와 64-ply에서는 최종파손이 발생하기 전부터 AE신호가 발생되었으며, 이는 I-fiber의 일부분과 체결부 양끝단에서 최초의 파손이 발생될 때 검출된 AE신호라고 판단된다. 또한, 스티칭 보강이 없는 Fig. 13의 AE신호 카운트 수보다 스티칭된 Fig. 14의 AE신호 카운트 수가 높은 값을 가짐을 확인할 수 있다. 이는 스티칭된 Single-lap joint시편에 파손이 발생할 때 다수의 I-fiber에도 파손이 발생되므로, 이때 발생된 추가적인 AE신호라고 추정된다.

|

Fig. 8 Tensile test setup |

|

Fig. 9 Load-displacement curves of un-stitched single-lap joints |

|

Fig. 10 Load-displacement curves of stitched single-lap joints |

|

Fig. 11 Strength improvement of single-lap joints by I-fiber stitching process |

|

Fig. 12 Failure detection of stitched single-lap joint by electrical resistance method |

|

Fig. 13 Failure detection of un-stitched single-lap joint by AE method |

|

Fig. 14 Failure detection of stitched single-lap joint by AE method |

본 논문에서는 I-fiber 스티칭을 적용한 탄소섬유 복합재 Single-lap joint의 체결부 강도를 평가하고 시편의 파손 신호를 검출하여 다음과 같은 결론을 내릴 수 있었다.

1. I-fiber 스티칭으로 보강된 Single-lap joint 시편은 보강이 없는 Co-cured single-lap joint 시편 대비 최대 44.6%의 강도향상효과가 있음을 확인하였다.

2. 스티칭 보강이 없는 Co-cured single-lap joint 시편의 초기 저항값은 매우 큰 값을 가지므로 전기저항법으로 파손 모니터링이 불가능하나, AE법으로는 파손 모니터링이 가능함을 확인하였다.

3. I-fiber로 보강된 Single-lap joint 시편은 강도 향상과 더불어 전기저항법과 AE법에 의한 파손 검출이 모두 가능하므로 파손 모니터링에도 효과적인 구조임을 확인하였다.

본 논문은 과학기술정보통신부의 재원으로 한국연구재단의 지원을 받아 수행되었습니다(NRF-2017R1A5A101531114).

- 1. Plain, K.P., and Tong, L., “The Effect of Stitch Incline Angle on Mode I Fracture Toughness – Experimental and Modelling,” Composite Structures, Vol. 92, No. 7, 2010, pp. 1620-1630.

-

- 2. Aymerich, F., “Effect of Stitching on the Static and Fatigue Performance of Co-cured Composite Single-lap Joints,” Journal Composite Materials, Vol. 38, No. 3, 2004, pp. 243-257.

-

- 3. Beylergil, B., Cunedioglu, Y., and Aktas, A., “Experimental and Numerical Analysis of Single Lap Composite Joints with Inter-adherend Fibers,” Composites: Part B, Vol. 42, No. 7, 2011, pp. 1885-1896.

-

- 4. Mouritz, A.P., and Cox, B.N., “A Mechanistic Approach to the Properties of Stitched Laminates,” Composites Part A: Applied Science and Manufacturing, Vol. 31, No. 1, 2000, pp. 1-27.

-

- 5. Ji, H., Kweon, J.H., and Choi, J.H., “Fatigue Characteristics of Stainless Steel Pin-reinforced Composite Hat Joints”, Composite Structures, Vol. 108, 2014, pp. 49-56.

-

- 6. Chang, P., Mouritz, A.P., and Cox, B.N., “Properties and Failure Mechanisms of Pinned Composite Lap Joints in Monotonic and Cyclic Tension,” Composites Science and Technology, Vol. 66, No. 13, 2006, pp. 2163-2176.

-

- 7. Steeves, C.A., and Fleck, N.A., “In-plane Properties of Composite Laminates with Through-thickness Pin Reinforcement,” International Journal of Solids and Structures, Vol. 43, No. 10, 2006, pp. 3197-3212.

-

- 8. Song, S.-H., Back, J.-T., An, W.-J., and Choi, J.-H., “Static Strength of Composite Single-lap Joints Using I-fiber Stitching Process with different Stitching Pattern and Angle,” Composites Research, Vol. 33, No. 5, 2020, pp. 296-301.

-

- 9. Kim, C.H., Jo, D.H., and Choi, J.H., “Failure Strength of Composite T-joints Prepared Using Anew 1-thread Stitching Process,” Composite Structures, Vol. 178, 2017, pp. 225-231.

-

- 10. An, W.-J., Kim, C.-H., Choi, J.-H., and Kweon, J.-H., “Static Strength of RTM Composite Joint with I-fiber Stitching Process,” Composite Structures, Vol. 210, 2019, pp. 348-353.

-

- 11. Kim, C.H., Sim, H.-W., An, W.-J., Kweon, J.-H., and Choi, J.-H., “Impact Characteristics of Composite Panel Stitched by I-fiber Process,” Composites Part A, Vol. 127, 2019, 105644.

-

- 12. Kang, M.H., Choi, J.H., and Kweon, J.H., “Fatigue Life Evaluation and Crack Detection of the Adhesive Joint with Carbon Nanotubes,” Composite Structures, Vol. 108, 2014, pp. 417-422.

-

- 13. Baek, S.J., Kim, M.S., An, W.J., and Choi, J.H., “Defect Detection of Composite Adhesive Joints Using Electrical Resistance Method”, Composite Structures, Vol. 220, 2019, pp. 179-184.

-

- 14. Kim, C.H., Choi, J.H., and Kweon, J.H., “Composite Fracture Detection Capabilities of FBG Sensor and AE Sensor,” Composites Research, Vol. 27, No. 4, 2014, pp. 152-157.

-

This Article

This Article

-

2021; 34(5): 317-322

Published on Oct 31, 2021

- 10.7234/composres.2021.34.5.317

- Received on Sep 17, 2021

- Revised on Oct 7, 2021

- Accepted on Oct 27, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Jin-Ho Choi

-

Research Center for Aircraft Parts Technology, School of Mechanical and Aerospace Engineering, Gyeongsang National University

- E-mail: choi@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.