- Multi-stage Compression Molding Technology of Fast Curing CF/Epoxy Prepreg

Seong-Hun Kwak*, Ji-Hun Mun*, Sang-Hwui Hong*, Soon-Deok Kwon*, Byung-Ha Kim**†, Tae-Yong Kim**

* Gyeongbuk Hybrid Technology

** Institute KCA (Korea Composites Application Co.)- 속경화용 탄소섬유/에폭시 프리프레그의 다단 압축 성형기술

곽성훈* · 문지훈* · 홍상휘* · 권순덕* · 김병하**† · 김태용**

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

PCM (Prepreg Compression Molding) process is a high-speed molding technology that can manufacture high-quality CFRP (Carbon Fiber Reinforced Plastic) parts. Compared to the autoclave process, it generates less waste and can significantly reduce cycle time, so various studies are being conducted in the aerospace and automobile industries. In this study, in order to improve the quality of the PCM process, a molding method was developed to increase the compression pressure of the press step by step according to the curing behavior of the prepreg. It was confirmed that this multi-stage compression molding technology is a good means to produce high-quality CFRP products and shorten cycle times. And, the laminated prepreg at room temperature was immediately put into the mold and preheated and molded at the same time, so that it could be molded without a separate preheating process. In addition, as a result of applying the same process conditions optimized for flat plate molding to three-dimensional shapes, a product similar to a flat plate in appearance could be made without the process of establishing process conditions.

프리프레그 압축성형(PCM, Prepreg Compression Molding) 공정은 고품질 CFRP(Carbon Fiber Reinforced Plastic) 제품을 제조할 수 있는 고속성형기술이다. 오토클레이브 공정에 비해 폐기물 발생이 적고 사이클타임을 크게 줄일 수 있어 항공우주 및 자동차 산업에서 다양한 연구가 진행되고 있다. 본 연구에서는 PCM 공정의 품질을 높이기 위해 프리프레그의 경화거동을 따라 프레스의 압축압력을 단계별로 증가시키는 성형법에 대해 연구하였고, 이러한 다단 압축 성형법이 우수한 품질의 CFRP 제품을 생산하고 사이클타임을 단축할 수 있는 좋은 수단임을 확인하였다. 그리고 상온에서 적층한 프리프레그를 금형에 투입하여 예열과 성형을 동시에 함으로써 별도의 예열 공정 없이 제품을 성형할 수 있었다. 또한 평판 성형에 최적화된 공정조건을 3차원 형상물에 동일하게 적용한 결과 외관상 평판과 유사한 제품을 공정조건 수립 과정 없이 만들 수 있었다.

Keywords: 프리프레그 압축성형(Prepreg compression molding), 탈오토클레이브(Out of autoclave), 섬유부피분율(Fiber volume fraction), 기공(Void)

탄소섬유강화플라스틱(CFRP, Carbon Fiber Reinforced Plastic)은 일반적으로 오토클레이브 공법에 의해 제조되어 왔다. 오토클레이브는 높은 기계적 물성을 보장하지만 생산하는데 많은 시간과 비용이 든다. 또한 상당한 폐기물이 발생하여 자동차 산업에 적용하기는 어려웠다. 최근 이러한 단점을 해결하기 위해 오토클레이브와 유사한 품질을 지니면서 사이클 타임을 대폭 단축할 수 있는 PCM(Prepreg Compression Molding) 공법에 대한 연구가 활발하게 진행중이다. 해외의 경우 이미 양산차 부품에 PCM 공법을 적용하고 있으며 더 경제적이며 높은 품질의 소재와 공정기술을 지속적으로 연구하고 있다[1-6].

Pasco 등[7]은 PCM 공정의 품질을 높이기 위해 금형 내부에 압력센서, 온도센서, 유전체 센서를 부착하여 PCM 공정의 특성을 파악하였다. 중요한 공정인자로는 프리프레그의 Dwell time(프리프레그 투입 후 금형이 닫히는데 걸리는 시간)이 기공 발생유무를 결정짓는 중요한 요인으로 보았다.

Lee 등[8]은 PCM 공정의 결함인 Void를 제거하기 위해 VA-PCM(Vacuum-assisted PCM) 공법을 제안하였다. 기존의 PCM 공정과 VA-PCM 공정에 대한 기계적물성 결과를 비교 평가하였고 결과적으로 VA-PCM 공정이 Void를 감소시키고 미함침 영역이 없는 높은 품질의 제품을 제조할 수 있다고 밝혔다.

Khan 등[9]은 프리프레그의 변형을 용이하게 하기위해 성형 전 예열이 필요하다고 하였으며 이 때 과도한 열은 수지 경화를 촉진시켜 드레이프 성을 저하시킨다고 하였다.

Åkermo 등[10]은 수지의 점도가 낮을 때는 ply와 ply 사이에 주름 발생 가능성이 증가하고 프리프레그의 직조상태 보존이 어려울 수 있다고 하였다. 그리고 예기치 않은 변형으로 인해 국부적인 섬유부피분율의 변화도 초래할 수 있다고 말했다.

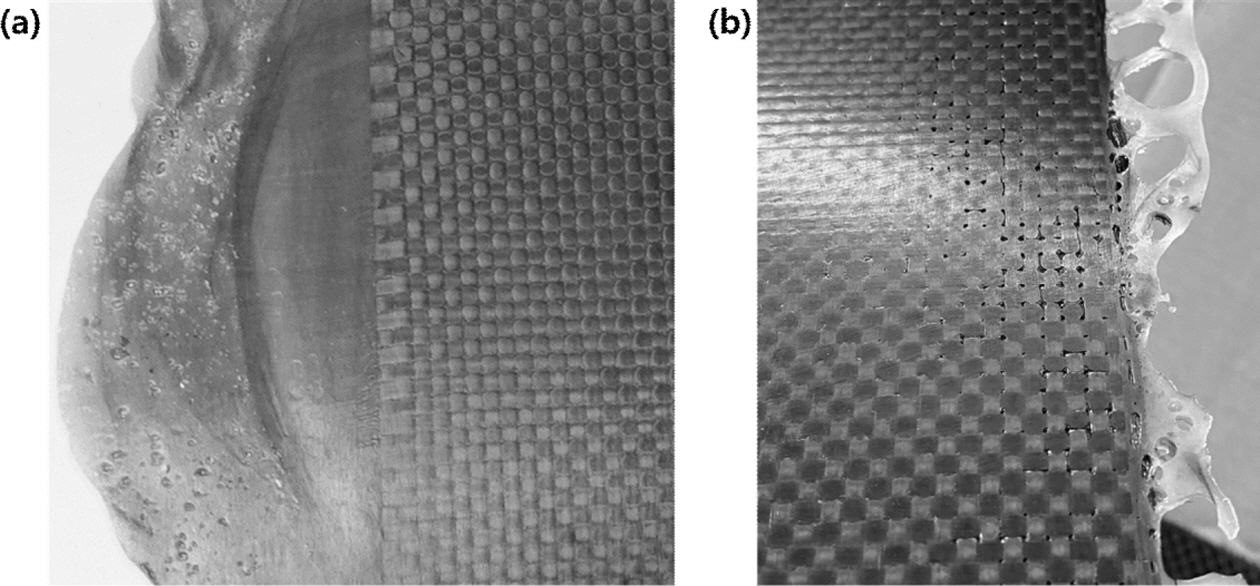

PCM 공정에서는 Fig. 1의 (a)와 같이 낮은 점도일 때 높은 압축압력이 가해져 다량의 수지가 빠져나오면서 직물의 형태가 변형되는 문제가 있으며 Fig. 1의 (b)와 같이 경화가 이미 진행된 후 프레스 압력이 늦게 가해지면서 표면 핀 홀과 다량의 Void가 제품 내부에 잔존하는 문제가 있다. 이 두 종류의 문제는 프레스의 압력, 온도, 시간을 바꿔가면서 여러 차례 시도해야 안정화가 가능하며 때로는 많은 시간과 노력이 필요하다.

본 연구에서는 앞서 언급한 두 종류의 문제를 해결하기 위해 수지의 점도가 낮을 때 프레스의 압축 압력을 가하기 시작하여 점차 압력을 높여가는 다단 압축 성형방법을 시도하였다. 이 때 압력을 단계별로 높여주면서 성형하면 직물의 형태를 최대한 보존할 수도 있고 Void의 함량도 최소화할 수 있을 것으로 기대하였다. 그리고 평판성형에서 도출된 최적의 공정조건을 3차원 형상의 제품에도 동일하게 적용할 수 있는지 검토하였다.

|

Fig. 1 Two defects: (a) Fabric deformation, (b) Pin holes and Voids |

2.1 재료

실험에 사용된 소재는 150oC에서 약 3분 이내에 경화되는 속경화용 프리프레그이다. 프리프레그의 모재(Matrix)는 FC811T resin system이며 강화재(Reinforced material)는 탄소섬유 6k 능직으로 구성되어 있다(제작사. ㈜한국카본).

프리폼의 크기는 300 × 300 mm이며 자동 절단 장치를 이용하여 프리프레그를 절단한 후 0° 방향으로 7겹 적층하였다. 이렇게 적층된 프리프레그는 자체 제작된 프레스 금형에 투입되어 예열과 동시에 성형된다.

2.2 경화거동 분석

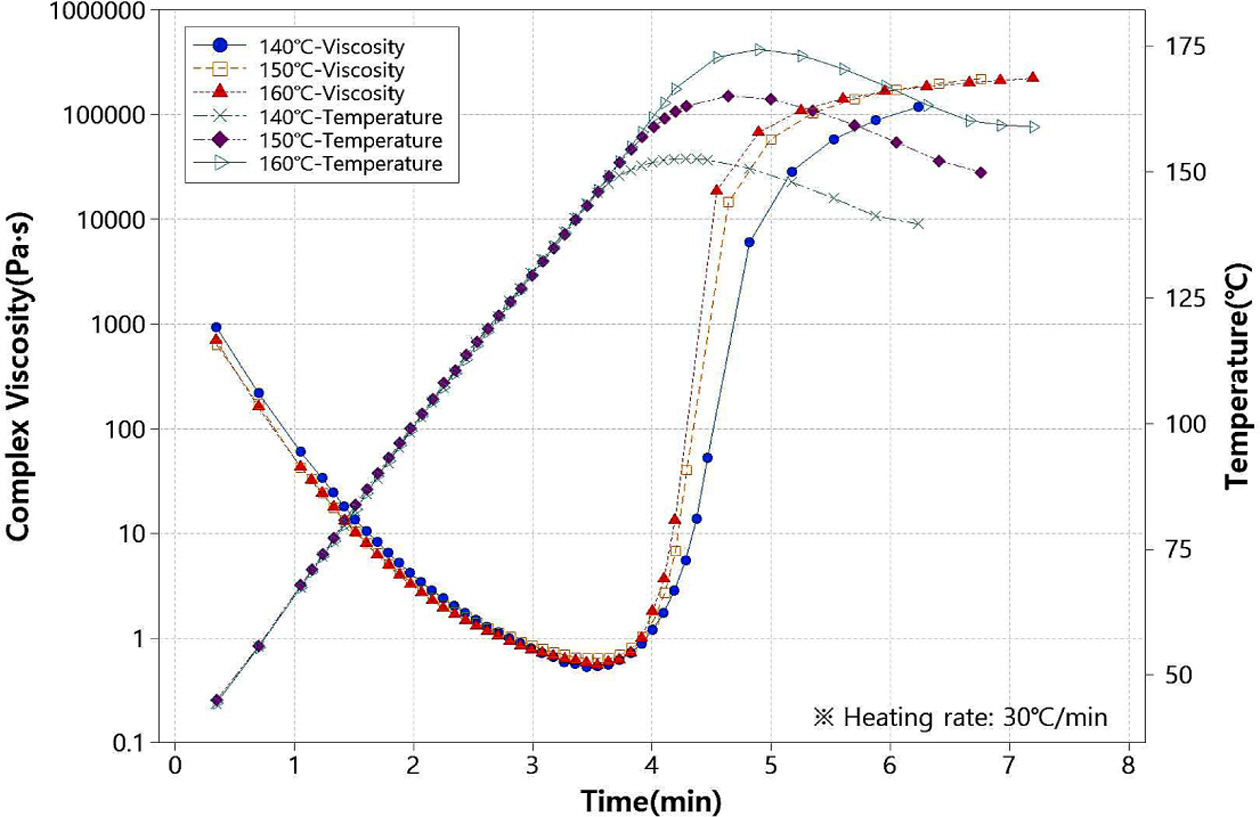

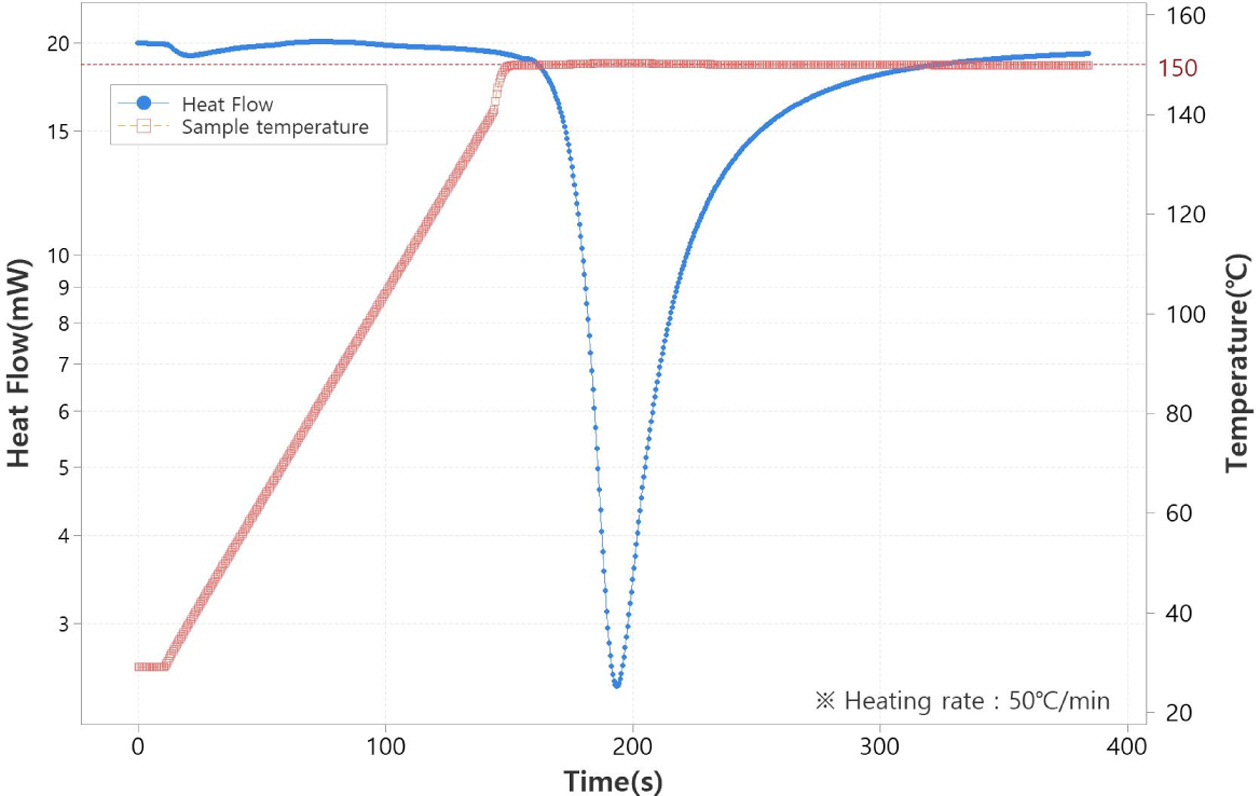

본 연구에서는 공정조건을 설정하기 위해 Fig. 2와 같이 회전형 레오미터를 이용하여 140oC, 150oC, 160oC의 온도에서 프리프레그의 경화거동을 분석하였다. 이 후 그래프 분석을 통해 사이클타임과 에너지 낭비를 최소화할 수 있는 150oC에서 성형하기로 결정하였다. 그리고 Fig. 3과 같이 시차주사열량계(DSC, Differential Scanning Calorimetry)를 이용하여 150oC의 등온조건으로 경화거동을 추가로 분석하였다.

Hawkes 등[11]은 사이클타임을 줄이기 위해 금형이 가열된 상태에서 경화된 부품을 탈형 할 수 있는 공정기술과 프리프레그를 개발하였다. 즉, 사이클타임을 줄이기 위해서는 금형의 온도를 올리고 내리는 시간을 최소화할 수 있는 최적의 조건을 찾아야 한다.

회전형 레오미터와 시차주사열량계는 가열된 상태에서 소재를 투입할 수 없기 때문에 금형이 가열된 상태에서 소재가 투입되는 본 연구의 공정과는 차이가 있다. 따라서 승온 속도를 최대로 해야 간극를 줄일 수 있는데 장비의 안정성 문제로 한계가 있었다. 그럼에도 DSC curve는 데이터의 밀도가 높고 150oC 도달 후 온도를 균일하게 유지하고 있어 공정 설정을 위한 기초 자료로 적합할 것으로 판단하였다. 따라서 DSC curve를 S/W에 활용하기로 결정하였다.

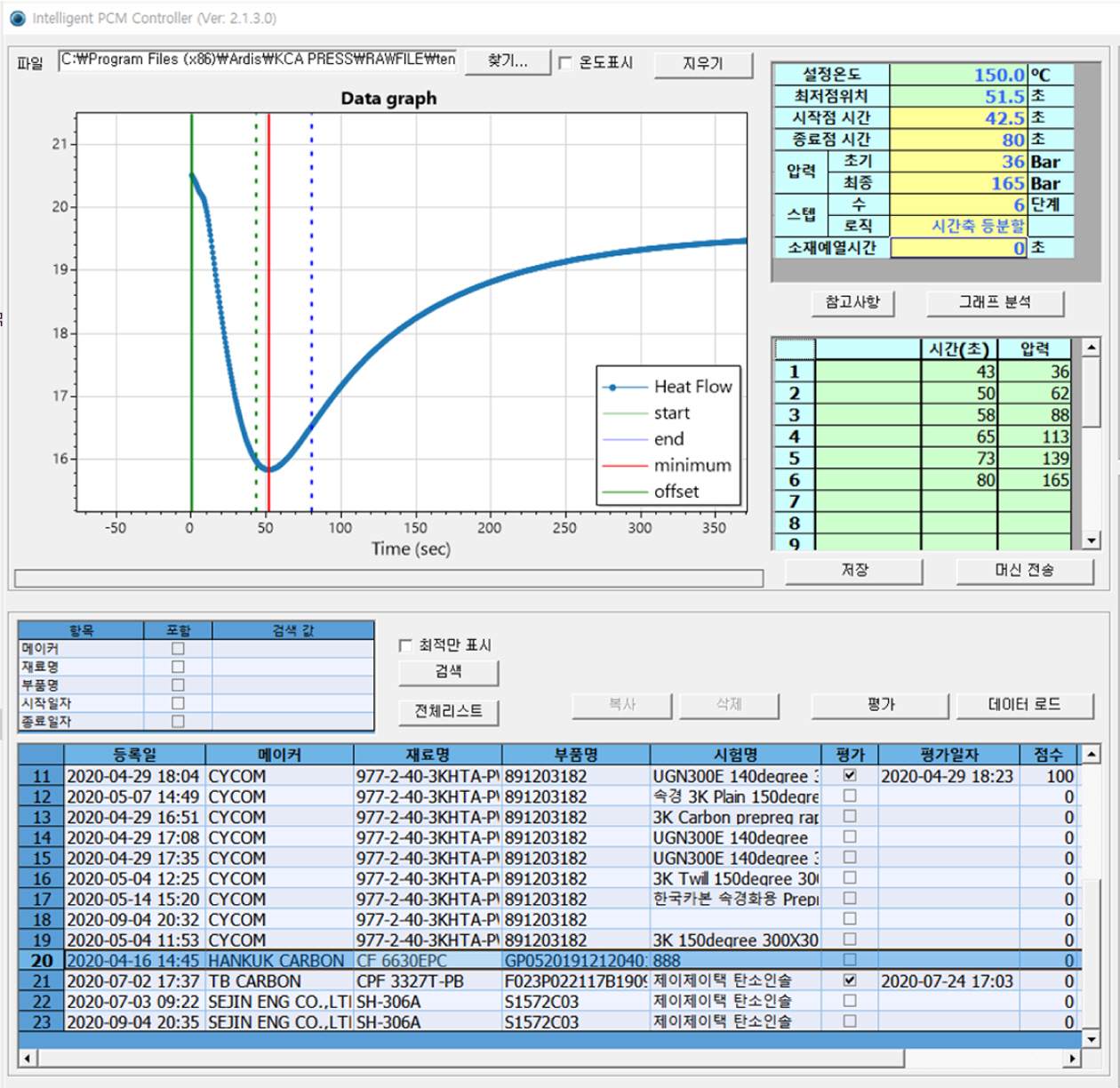

2.3 압축압력 설정방법

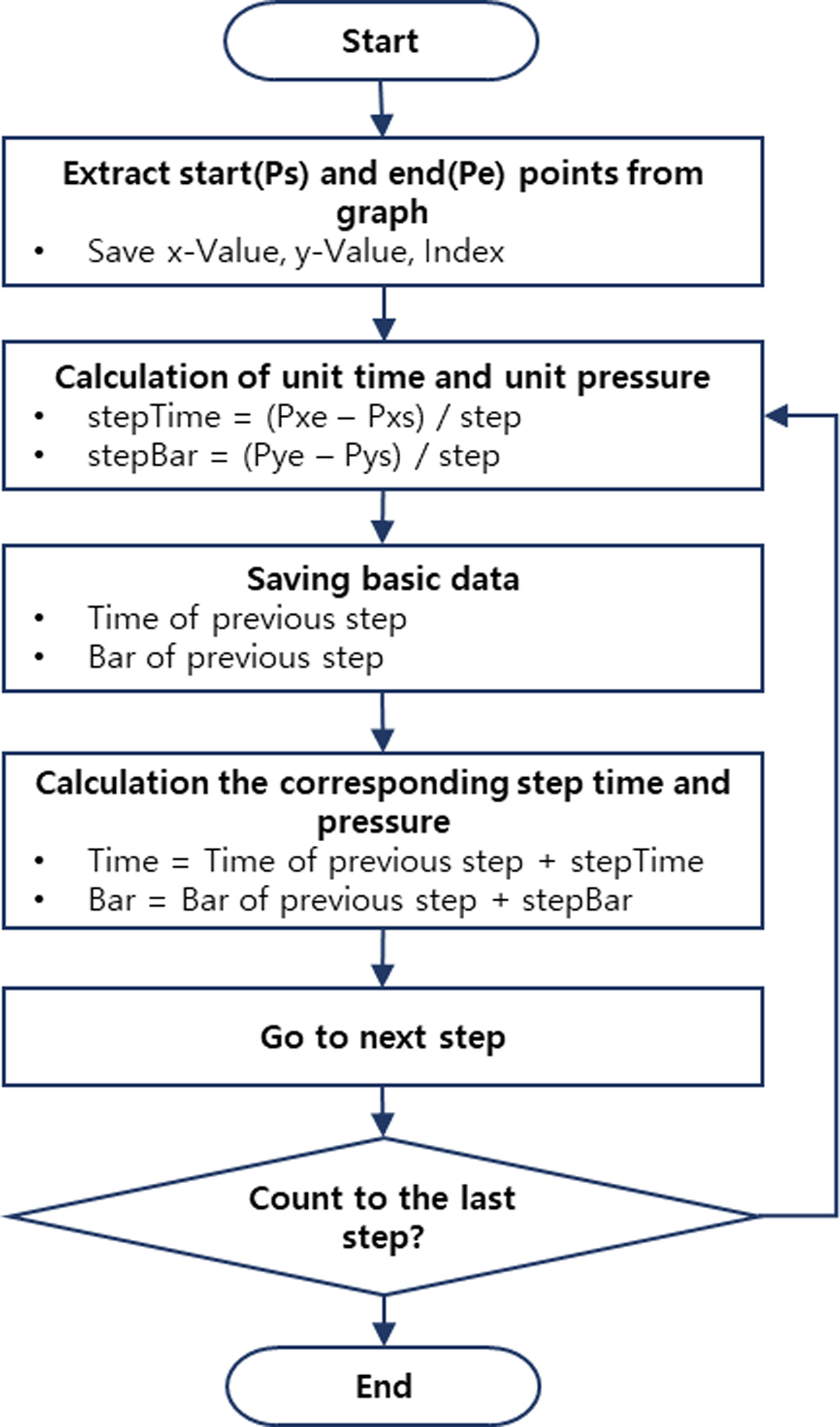

성형품질의 일관성을 유지하기 위해 Fig. 4와 같이 실험자가 설정한 공정조건대로 PCM 장비를 자동으로 구동 시킬 수 있는 S/W를 개발하였다. 입력화면에서 프레스 압력의 시작과 종료 시간, 초기압력과 최종압력, 스텝 수를 입력하면 XY축 등분할법 알고리즘에 의해 단계별 압력과 시간이 자동으로 분할된다. 그리고 이렇게 설정된 공정조건을 프레스에 전송하면 동일한 방법으로 계속 성형할 수 있다. 그리고 신속하게 다른 공정조건을 불러올 수도 있다.

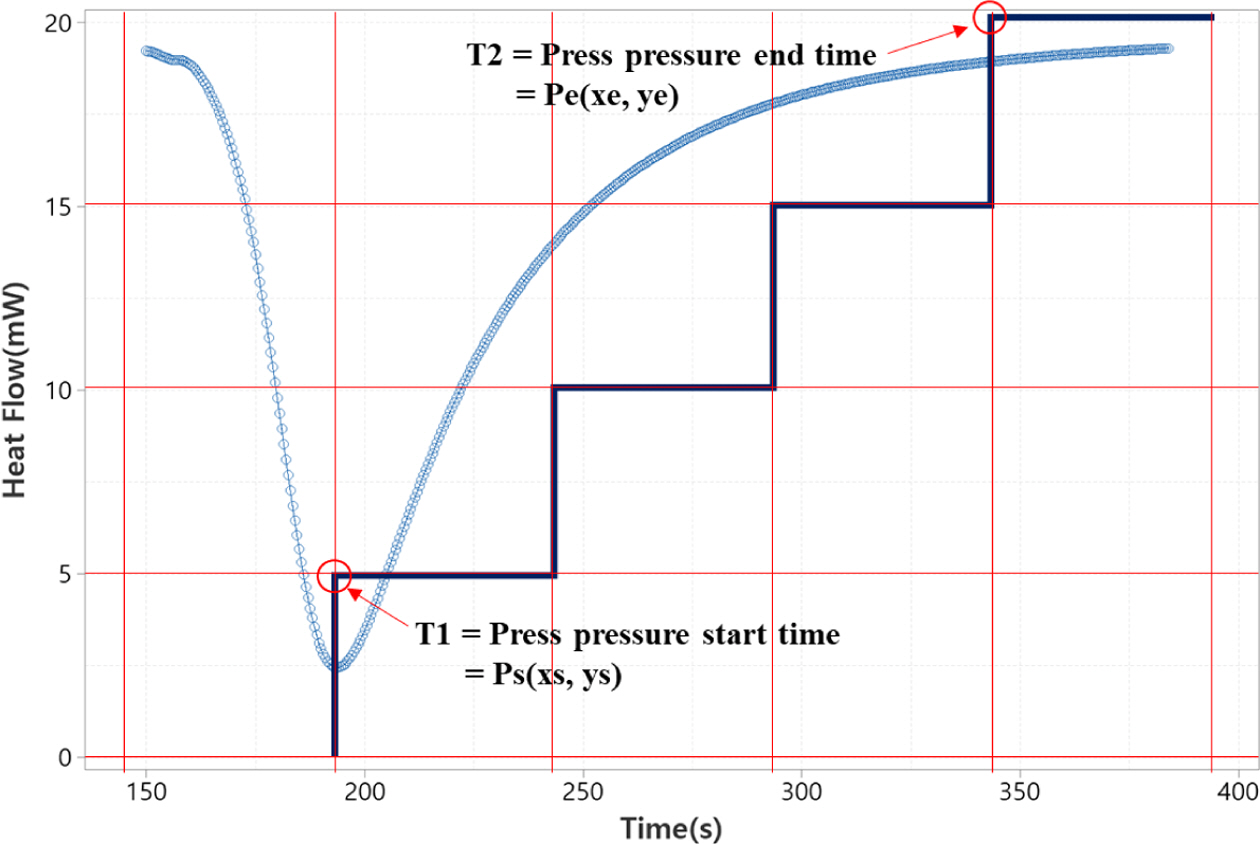

Fig. 5는 XY축 등분할법을 설명하는 개요도로 DSC 그래프를 기준으로 프레스 압축압력의 시작점, 종료점 좌표 지정을 통해 자동으로 단계별로 압력과 시간이 분할되는 것을 설명한다. 즉 각 단계별로 시간과 압력의 변화를 동일하게 증가시키는 XY축 등분할법은 Fig. 6 알고리즘에 의해 S/W에서 자동으로 설정된다.

2.4 핵심변수 결정 및 공정설정

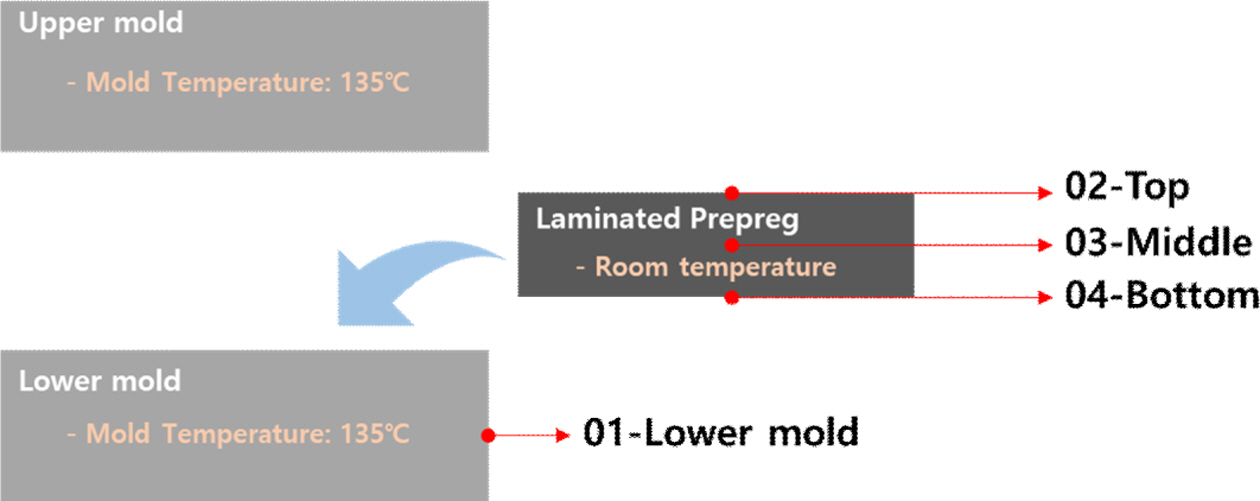

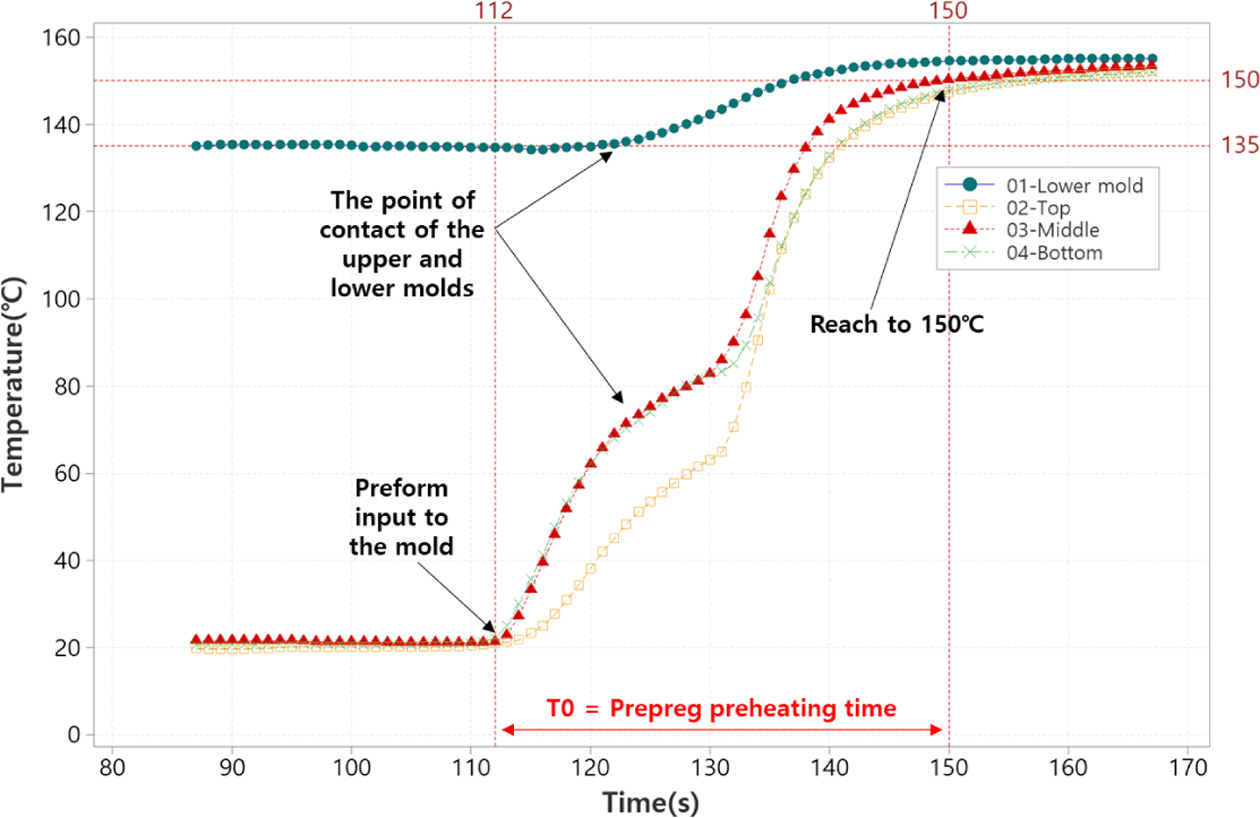

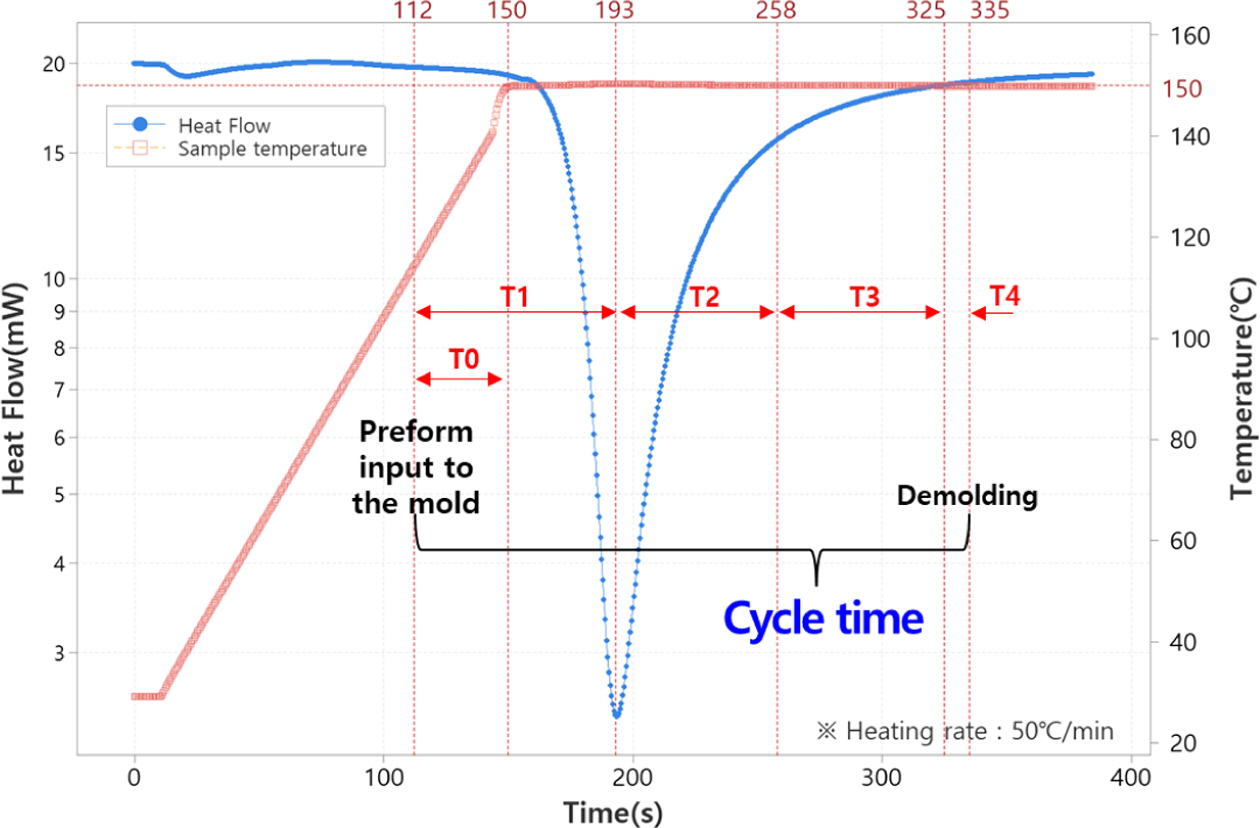

적층된 프리프레그를 금형에 투입한 후 150oC에 도달하기까지 걸리는 시간은 소재 예열시간(Prepreg preheating time)으로 본 연구에서는 매우 중요한 공정변수다. 따라서 Fig. 7과 같이 적층된 프리프레그를 금형에 투입한 후의 상황을 4개의 온도센서를 통해 정밀하게 관찰하였다. 이 때 금형이 열린 상태에서의 표면온도는 135oC를 유지하였다. 금형은 지속적으로 열을 방출하고 있기 때문에 금형을 닫게 되면 근접하는 금형의 표면온도가 급격히 상승한다. 따라서 금형 내부에 적층된 프리프레그를 투입한 후 금형을 닫았을 때 약 38초가 지나면 4개의 온도센서 모두 150oC에 도달하는 것을 Fig. 8 그래프를 통해 확인할 수 있었다. 예열시간의 주요변수로는 Press stroke 길이, 프레스의 하강 속도, 적층된 프리프레그의 두께가 있다.

적층된 프리프레그의 예열 시간은 Fig. 8와 같이 ‘T0, Prepreg preheating time’으로 결정하였다. T0는 Fig. 9의 압축압력 시작시간인 ‘T1, Compression start time’에 포함된다. 즉 예열과 성형이 한 공정에서 진행된다.

프레스 압력을 단계별로 올리면서 최종압력에 도달하기 까지의 시간은 Fig. 9와 같이 ‘T2, Compression end time’으로 결정하였고 프레스의 압력과 온도가 유지되는 시간을 ‘T3, Compression holding time’으로 결정하였다. 탈형 시간은 ‘T4, Demolding time’으로 동일하게 10초로 적용하였다. 그리고 이 시간의 합은 PCM 공정의 사이클타임이 된다.

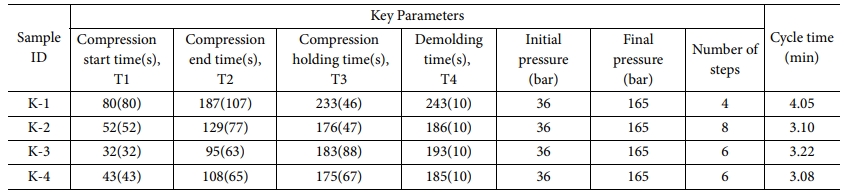

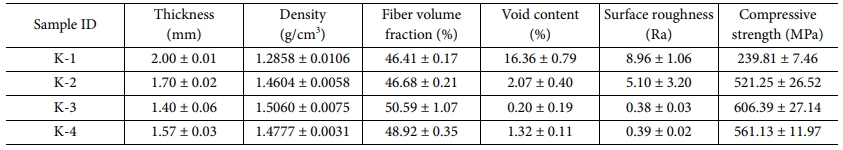

PCM 공정의 셋업 상황은 Table 1과 같다. 최초의 압력은 섬유의 밀림을 최소화할 수 있는 36 bar로 설정하였고, 최종 압력은 크랙이 발생하지 않는 범위의 최대치인 165 bar로 모든 샘플 동일하게 적용하였다. 그리고 공정의 핵심변수인 T1~T3까지의 시간은 최적의 공정을 수립하기 위해 먼저 성형이 완료된 샘플의 외관 품질을 육안으로 확인하고 시간을 변경하면서 성형하였다. Table 1에서 T1~T3에 설정된 시간은 누적시간(소요시간)이며 이 공정조건 설정에 의해 사이클타임이 결정된다.

2.5 신뢰성 평가

Hwang 등[12]은 Void가 존재할 경우 가장 심각하게 영향을 받는 기계적 물성은 압축강도라고 하였다. 따라서 PCM 공정의 신뢰성을 확인하기 위해 기계적 물성시험은 압축강도로 결정하였다. 그리고 섬유부피분율과 Void 함량은 샘플판에서 25 × 25 mm로 랜덤하게 절단한 3개의 시편을 ASTM D 3171 연소법으로 분석하였다. 또한 직관적으로 Void를 확인하기 위해 시료의 단면을 광학현미경으로 관찰하였다. 광학현미경 관찰방법은 절단한 단면을 마운팅 하고 폴리싱한 후 Leica Microsystems의 DM4000M 현미경을 이용하여 관찰하였다. 압축시험은 각 샘플에서 0° 방향으로 절단한 시편 5개를 MTS Systems Corporation의 Landmark 100 kN 피로시험기를 이용하여 ASTM D 6641 규격에 준하여 시험하였다. 또한 외관 품질을 정량적으로 확인하기 위해 Tokyo Seimitzu의 SURFCOM 1500DX 표면거칠기 측정기를 이용하여 성형된 샘플의 표면을 ISO 4287:1997 규격에 준하여 무작위로 5회 시험하였다.

|

Fig. 2 Complex viscosity of FC811T resin system |

|

Fig. 3 DSC curve of FC811T resin system |

|

Fig. 4 PCM process control software |

|

Fig. 5 Logic of XY-axis equal division for compression molding |

|

Fig. 6 Flowchart of XY-axis equal division for compression molding |

|

Fig. 7 Location of attached temperature sensors |

|

Fig. 8 Prepreg preheating time observation |

|

Fig. 9 Key parameters definition |

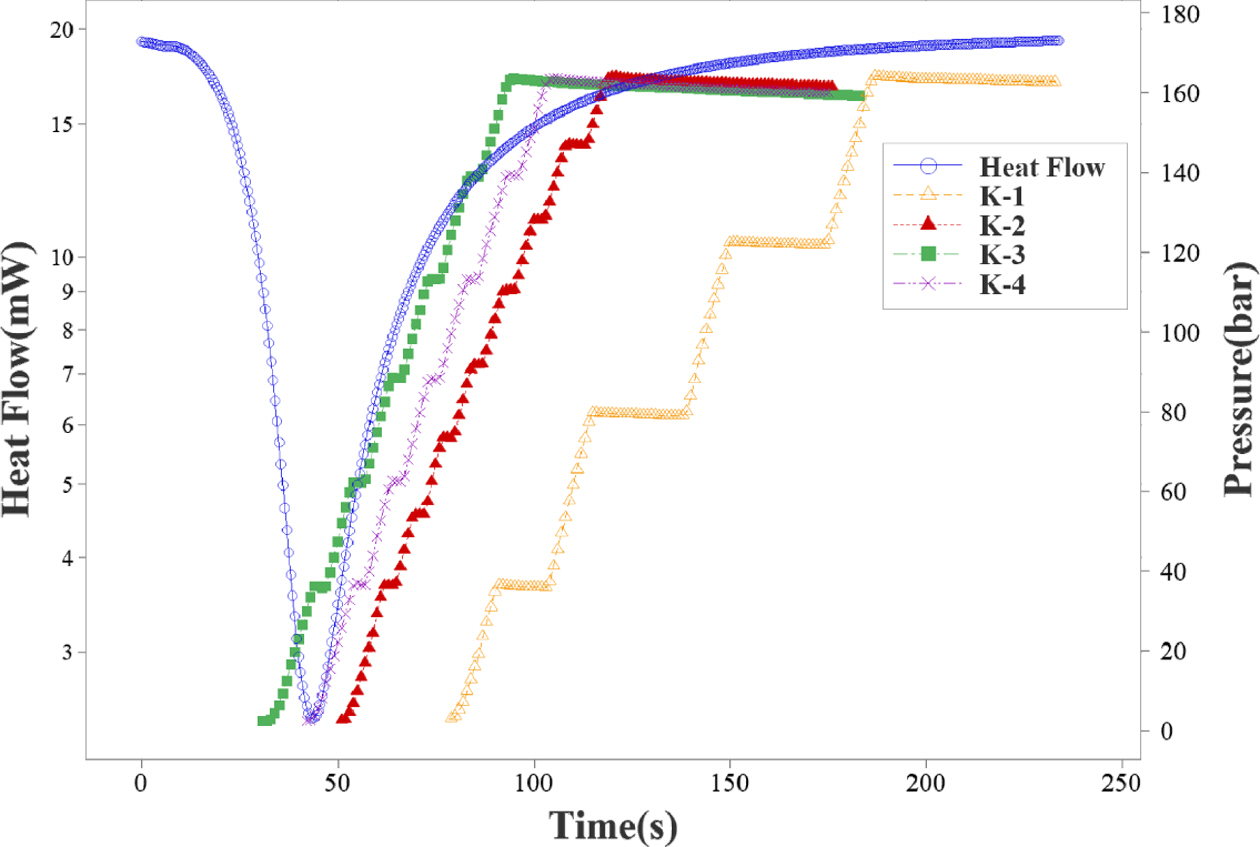

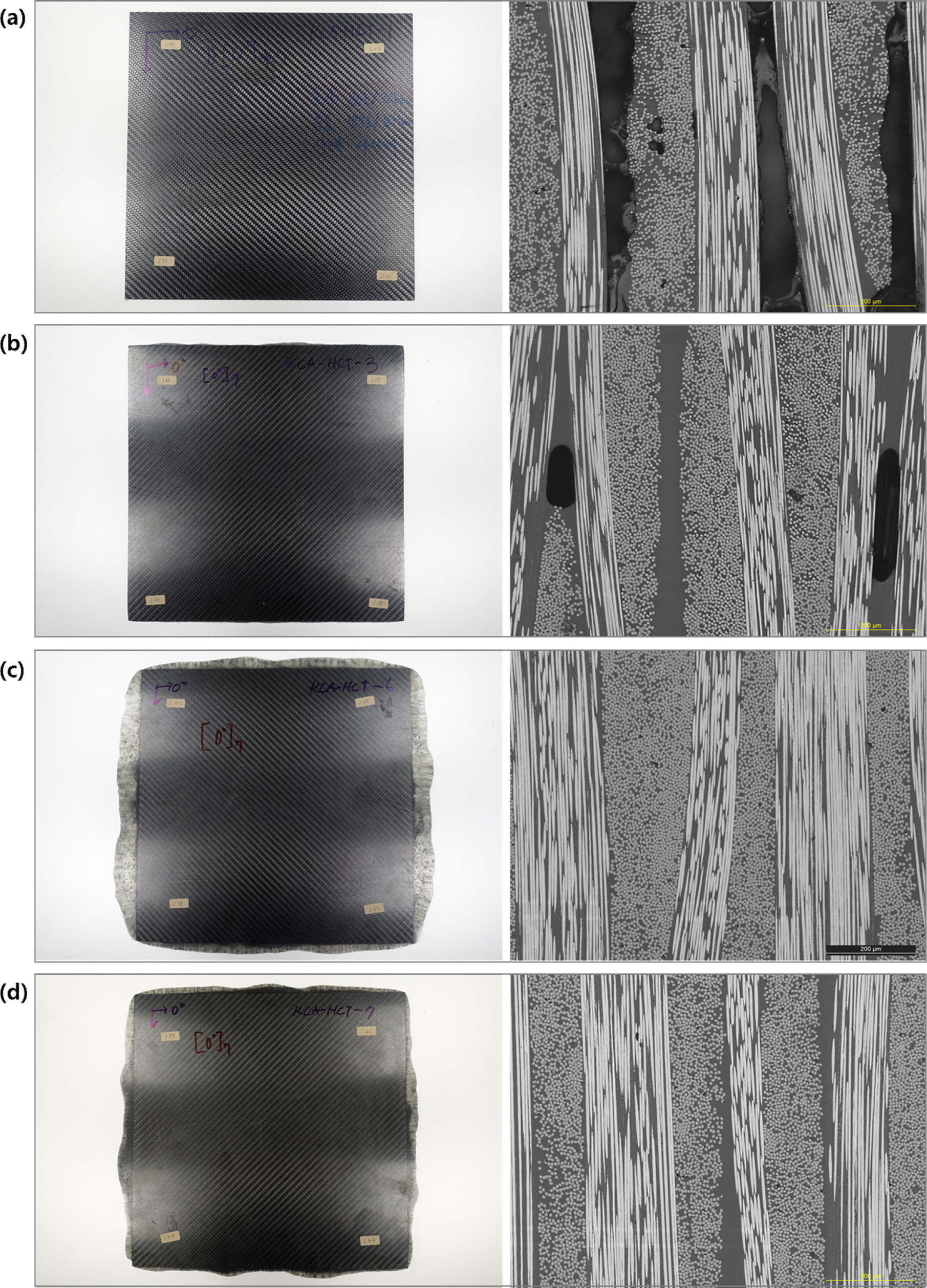

Fig. 10은 PCM 장비에서 각 샘플의 성형 중 기록된 압축압력 변화 그래프이다. 여기서 K-1 샘플의 경우 경화가 이미 진행된 후 압력이 늦게 가해져 Fig. 11의 (a)와 같이 다량의 Void가 생성되었고, 이 Void로 인해 압축강도는 239 MPa로 상당히 낮게 나타났다.

K-2 샘플은 열량축 최저점의 약간 우측에서 프레스 압력이 시작되었다. 압축강도는 약 521 MPa이며 두께는 약 1.7 mm로 나타났다. Fig. 11의 (b) 이미지는 K-2 샘플의 촬영 사진으로 Void가 산발적으로 생성된 것이 확인되었다. Fig. 11의 (c) 이미지는 K-3 샘플의 단면촬영 사진으로 Void가 관찰되지 않았다. K-3 샘플의 압축강도는 약 606 MPa, 섬유부피분율은 평균 50.59%로 4개의 샘플중에서 가장 높은 값이다. 두께는 약 1.4 mm로 가장 낮게 나타났다. Fig. 11의 (d)는 K-4 샘플의 촬영 사진이며 Void가 관찰되지 않았다. K-4 샘플은 열량축 최저점에서 압축압력이 시작되었으며 압축강도는 약 561 MPa, 섬유부피분율은 평균 48.92%로 나타났다. 각 샘플의 구체적인 기계적 물성 값은 Table 2에서 확인할 수 있다.

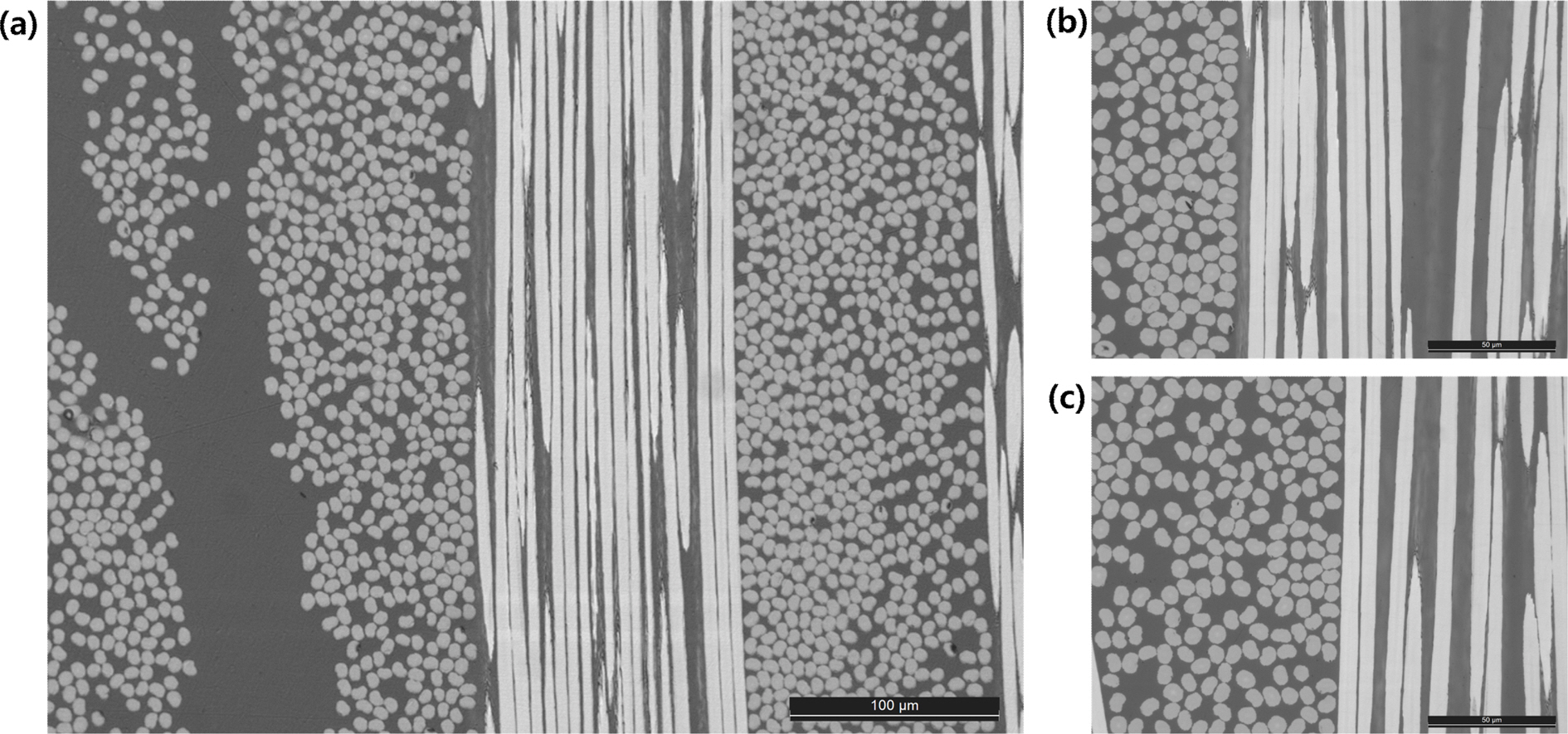

Fig. 12는 K-3 샘플의 광학현미경 200배, 500배 확대 촬영한 이미지 이다. Void 없이 성형된 것을 쉽게 확인할 수 있다. 또한, Table 2의 표면거칠기(Surface Roughness) 시험 결과를 보면 보다 정량적으로 표면품질을 확인할 수 있다. 여기서 K-3 샘플은 평균 0.38 Ra로 나타났다.

Fig. 13은 K-3 샘플의 모서리 부분의 확대 사진이다. 사진에서 보이는 특징은 모서리 부분의 Void이다. 성형 중 유동선단의 압력은 0이 되기 때문에 모서리로 수지가 밀려나오면서 잔존하던 Void의 부피가 증가한 것을 확인할 수 있다. 특히 유동선단에 가까울수록 Void의 부피가 커지고 있는 것이 확인된다. 하지만 섬유 내부로는 프레스 압력이 충분히 전달되면서 Void의 부피는 보일의 법칙에 의해 감소되었으며 광학현미경에서도 관찰되지 않았다. 즉, 경화거동을 따라 초기압력과 최종압력을 설정하고 단계별로 압축압력을 높여주는 방법이 제품 품질을 높이는데 긍정적인 효과가 있었음을 확인하였다.

Table 2와 같이 K-3 샘플의 기계적 물성이 가장 좋은 특성을 보이는 것은 Fig. 10에서와 같이 수지의 경화거동을 따라 압축압력 커브의 기울기가 밀접하여 증가하고 있기 때문인 것으로 추정된다. 여기서 Table 1의 K-3 샘플의 경우 결정된 소재 예열시간(T0, 38초) 보다 먼저 압축압력이 시작(T1, 32초)되도록 설정된 점도 주목해야 할 부분이다. 프리프레그는 적층된 두께에 따라 경화거동이 다르다. 따라서 동일한 소재일지라도 적층 두께와 성형면적에 따라 공정조건을 다시 수립해야 되므로 포괄적인 고찰이 더 필요하다.

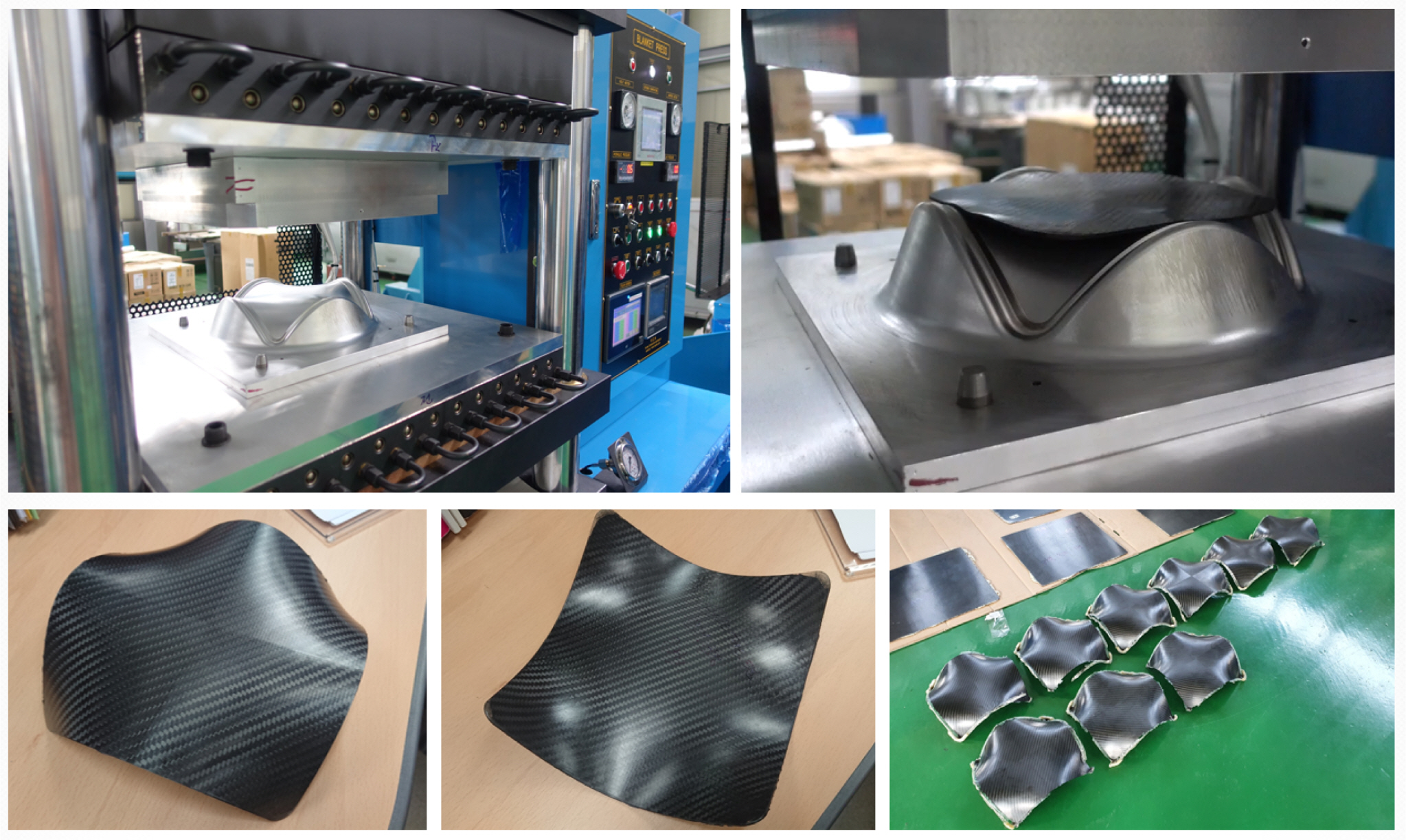

본 연구에서는 K-3 샘플이 가장 좋은 기계적 특성을 보여주었다. 이 공정조건을 형상이 있는 3차원 곡면구조물에도 동일하게 적용하여 성형한 결과

Fig. 14와 같이 외관상 K-3 평판과 유사한 성형품을 공정조건 수립과정 없이 만들 수 있었다.

|

Fig. 10 Change in compression pressure of PCM machine |

|

Fig. 11 PCM samples and microscopy images: (a) K-1, (b) K-2, (c) K-3, (d) K-4 |

|

Fig. 12 K-3 sample’s microscopy images: (a) x200, (b) x500, (c) x500 |

|

Fig. 13 Resin squeeze out effect |

|

Fig. 14 3D shape part molding results by K-3 process condition |

본 연구를 통해 프리프레그의 경화거동을 따라 프레스의 압축압력을 단계별로 증가시키는 방법이 PCM 공정의 품질을 높일 수 있는 좋은 수단임을 확인하였다. 그리고 상온에서 적층된 프리프레그를 금형에 투입하여 예열과 성형을 동시에 함으로써 별도의 예열 공정 없이 성형할 수 있었다. 또한 평판 성형에 최적화된 공정조건을 3차원 형상물에 동일하게 적용한 결과 외관상 평판과 유사한 제품을 공정조건 수립 과정없이 만들 수 있었다. 다만, 두께와 면적이 커질 경우 공정조건을 재 설정해야 한다. 따라서 향후 더 넓은 면적과 두꺼운 두께의 복잡한 성형품에도 적용할 수 있는지 고찰이 필요하다.

본 연구는 중소벤처기업부와 한국산업기술진흥원의 ‘지역기업 개방형혁신 바우처(R&D, P0010774)’ 사업의 지원을 받아 수행된 연구결과입니다. 지원에 대해 진심으로 감사드립니다.

- 1. Akiyama, K., “Development of PCM* Technology,” SPE Automotive and Composites Divisions-11th Annual Automotive Composites Conference and Exhibition, ACCE 2011, 2011.

- 2. Reichanadter, A., Dustin, J., Balijepalli, B., and Mansson, J., “Process Modeling and Flexible Manufacturing of Multi-phase Resin Based Thermoset and Thermoplastic Prepreg,” 2018.

- 3. Nguyen, F.N., Yoshioka, K., Kamae, T., Taketa, I., and Kitano, A., “Fast-cycle Cfrp Manufacturing Technologies for Automobile Applications”.

- 4. Holmes, M., “High Volume Composites for the Automotive Challenge,” Reinforced Plastics, Vol. 61, No. 5, 2017, pp. 294-298.

-

- 5. Taylor, T., Penney, D., and Yanagimoto, J., “One‐Step Process for Press Hardened Steel-Carbon Fiber Reinforced Thermoset Polymer Hybrid Parts,” Steel Research International, Vol. 91, No. 10, 2020, pp. 2000085.

-

- 6. Wulfsberg, J., Herrmann, A., Ziegmann, G., Lonsdorfer, G., Stöß, N., and Fette, M., “Combination of Carbon Fibre Sheet Moulding Compound and Prepreg Compression Moulding in Aerospace Industry,” Procedia Engineering, Vol. 81, 2014, pp. 1601-1607.

-

- 7. Pasco, C., and Kendall, K., “Characterisation of the Thermoset Prepreg Compression Moulding Process,” SPE Automotive and Composites Divisions-16th Annual Automotive Composites Conference and Exhibition, ACCE 2016, 2016.

- 8. Lee, J.-M., Kim, B.-M., and Ko, D.-C., “Development of Vacuum-assisted Prepreg Compression Molding for Production of Automotive Roof Panels,” Composite Structures, Vol. 213, 2019, pp. 144-152.

-

- 9. Khan, M., Pasco, C., Reynolds, N., and Kendall, K., “On the Validity of Bias-extension Test Method for the Characterisation of In-plane Shear Properties of Rapid-cure Prepregs,” Composite Structures, Vol. 246, 2020, pp. 112399.

-

- 10. Åkermo, M., Larberg, Y., Sjölander, J., and Hallnader, P., “Influence of Interply Friction on the Forming of Stacked Prepreg,” The 19th International Conference on Composite Materials (ICCM19), July 28 to August 2, 2013 in Montreal, Canada. Curran Associates, Inc., 2013, pp. 919-928.

- 11. Hawkes, A., “Hexcel at CAMX 2015,” Reinforced Plastics, Vol. 60, No. 1, 2016, pp. 45-49.

-

- 12. Hwang, B.S., Um, M.K., and Lee, S.K., “A Study on the Process Parameters for High-Quality Laminates Using Resin Transfer Molding,” Composites Research, Vol. 10, No. 3, 1997, pp. 22-33.

This Article

This Article

-

2021; 34(5): 269-276

Published on Oct 31, 2021

- 10.7234/composres.2021.34.5.269

- Received on Aug 12, 2021

- Revised on Aug 30, 2021

- Accepted on Sep 30, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Byung-Ha Kim

-

Institute KCA (Korea Composites Application Co.)

- E-mail: tycompo@naver.com

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.