- Process Development of Metal-Composite Hybrid Structures

Hui-Yun Hwang*†, Md. Fardim Sufian Roney**, Zhu Xi**

* Dept. of Mechanical and Robotics Engineering, Andong National University

** Dept. of Mechanical Design Engineering, Andong National University- 금속-복합재료 하이브리드 구조체 재활용 프로세스 개발

황희윤*†· Md. Fardim Sufian Roney**· Zhu Xi**

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Recently, metal-composite hybrid structures became a very attractive material system for various applications such as automobile and air vehicles due to their design flexibility as well as superior mechanical properties. On the other hand, recycling is a hot issue to reduce material wastes and environmental pollution, so that many countries made recycling regulations. But the recycling of metal-composite hybrid structures is not fully considered since the development and application are very early stage. We developed and optimized the recycling process for metal-composite hybrid structures based on the easy adaptation of the local recycling companies

최근 금속-복합재료 하이브리드 구조는 설계 유연성과 우수한 기계적 특성 때문에 자동차나 항공기 등 다양한 분야에 응용이 가능한 매우 매력적인 소재 시스템이 되었다. 한편, 버려지는 재료를 줄이고 환경 오염을 막기 위한 재활용이 아주 중요해졌다. 많은 국가에서 자동차나 전자제품의 재활용 규정을 만들어 적용하고 있으나, 금속-복합재료 하이브리드 구조는 아직 연구개발 및 응용의 초기 단계로 재활용에 대해서는 충분히 고려되지 않고 있다. 본 연구에서는 재활용 업체에서 도입할 수 있는 금속-복합재료 하이브리드 구조의 재활용 프로세스를 개발하고 최적화하였다

Keywords: 재활용(Recycling), 복합재료(Composite Materials), 금속(Metals), 하이브리드 구조(Hybrid Structures)

금속-복합재료 하이브리드 구조는 금속이 가지는 고강도 및 고강성 특성과 복합재료가 가지는 높은 비강도 및 비강성 특징을 적절히 조합하여 우수한 기계적 물성과 성능을 가지면서 높은 효율, 즉 가벼운 구조를 구현할 수 있는 다중 재료 시스템(Multi-material system)이다[1]. 대표적인 사례로는 BMW 7 시리즈를 들 수 있다. BMW사는 주요 구조에 탄소섬유 에폭시 복합재료와 탄소강 소재를 접착하는 방식으로 제작하여 차량의 기계적 특성을 확보하면서도 경량화 하였다[2,3].

한편, 환경 보호 및 기후위기 대응이 큰 관심을 받으면서 쓰레기 줄이기나 폐품의 재활용 활성화의 중요성이 지속적으로 증가하고 있다. 이를 위해 많은 국가들이 자동차와 같은 제품의 재활용을 활성화하기 위해 관련 법규를 만들고 재활용율을 규제하고 있으며, 재활용율 기준을 85%까지 계속하여 높이고 있다[4,5]. 현재까지 다양한 방법을 통하여 금속[6-9], 플라스틱, 복합재료[11-13]의 재활용 기법이 개발되어 왔으며, 이를 통해 재활용율 규제를 만족하고 있다.

금속-복합재료 하이브리드 구조와 같이 여러 소재의 부품을 사용하기 위해서는 기계적 체결이나 접착제를 이용한 접합 등의 결합 구조가 필요하다. 동일 소재의 체결과는 달리 이종 소재의 체결 구조는 재활용 관점에서는 소재 별 분리가 필수적이다. 기계적 체결구조나 접착 구조의 분리와 관련한 많은 연구가 진행되었지만, 이는 단순히 실험실 단위의 정형화된 시험편으로 이루어진 연구이기 때문에 실제 구조물에 적용하기에는 한계가 있다[14-17]. 특히, 소규모 재활용 업체에서 활용이 용이한 금속-복합재료 하이브리드 구조의 재활용 방법 및 공정 설계가 요구된다.

본 연구에서는 자동차용 금속-복합재료 하이브리드 구조의 체결 구조에 따른 분리 기법 및 소재 재활용 기법을 비교하고, 분리의 용이성을 기준으로 적절한 분리 기법을 선정하였다. 선정한 기법을 적용하였을 때의 재료 손실(재활용율)을 실험을 통하여 결정하였으며, 이를 바탕으로 금속-복합재료 하이브리드 구조 재활용율을 예측하였다. 특정한 구조에 대해 적합한 재활용 공정을 제시하고, 실험을 통해 측정한 재활용율과 예측 결과를 비교하였다.

2.1 기계적 체결 구조 분리 기법

자동차용 구조에 많이 활용되는 기계적 체결 구조는 볼트-너트 시스템과 같은 분리 가능 체결구조와 Self-piercing rivet (SPR), 점 용접, Resistance Element Welding (REW), Friction Element Welding (FEW) 등과 같은 반영구적 체결 구조가 있다. 볼트-너트 시스템과 같이 분리 가능한 기계적 체결 구조는 분해하면 되므로, 반영구적 체결에 대해서만 고려하였다.

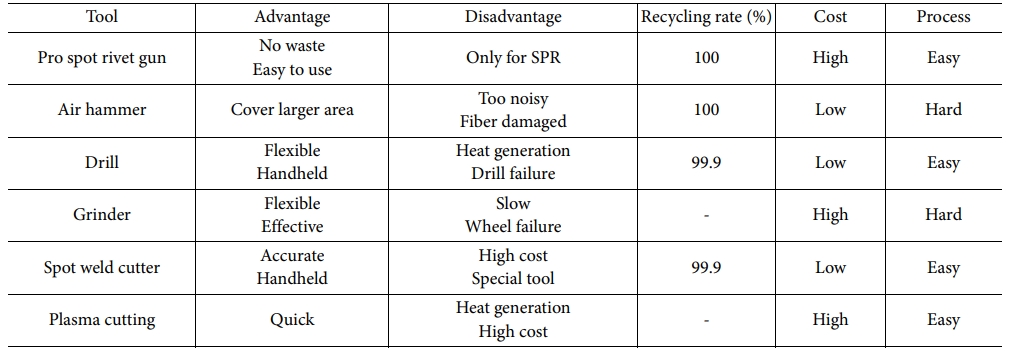

반영구 체결 구조의 분리에 사용할 수 있는 방법은 Pro spot gun, air hammer, drill, grinder, 스폿 용점 커터(Spot weld cutter), chisel drive, plasma와 같은 도구를 이용하여 체결 구조를 제거하는 것이다. Table 1에 각각의 도구를 사용하였을 때의 장단점, 비용, 재활용율, 공정 용이성을 비교하였다. Table 1에 따르면 활용 가능한 분리 기법 중 비교적 비용이 적게 들고 다양한 기계적 체결부에 적용이 가능하면서도 소규모 재활용 업체에서 쉽게 도입할 수 있는 드릴이나 스폿 용접 커터를 활용하는 것이 가장 효율적이라 판단된다. 스폿 용접 커터는 목공용 홀쏘(Holesaw)와 유사한 용도로 경도가 높은 소재에 사용할 수 있다. 드릴과 달리 제거할 주변부만 절삭하기 때문에 절삭력이나 절삭량이 적다는 장점이 있다.

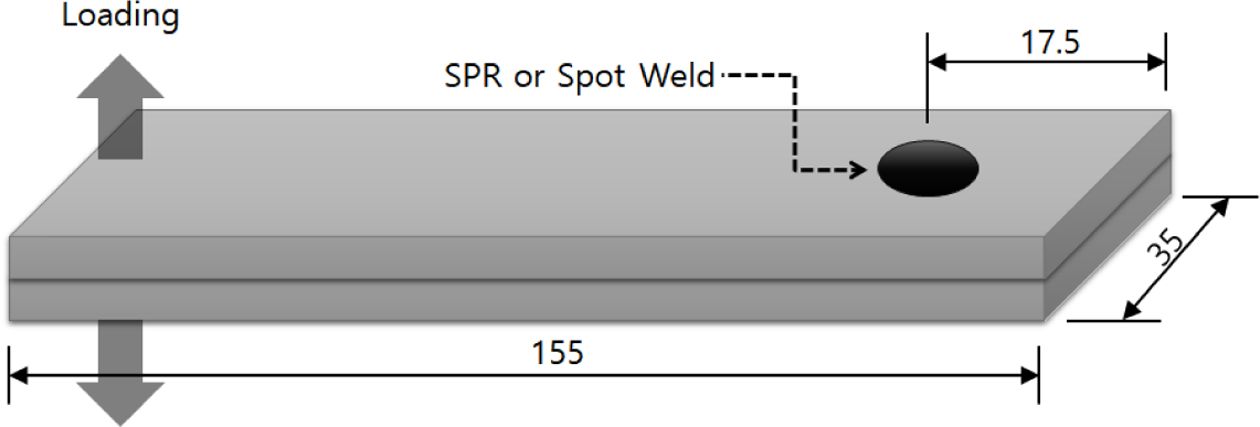

기계적 체결 구조의 분리에 필요한 힘과 재료 손실 데이터를 확보하기 위하여 알루미늄(Al 7075, 2.5t) 점 용접 조인트(너켓 직경 6.3 mm), 냉간압연강판(SABC1470, 1.0t) 점 용접 조인트(너켓 직경 4.0 mm)와 알루미늄(Al 7075, 2.5t)-탄소섬유 에폭시 복합재료(PCM, [(0/90)/08/0])S) SPR 조인트 (머리 직경 8.0 mm, 몸체 직경 5.0 mm)를 대상으로 드릴과 스폿 용점 커터를 이용한 실험을 수행하였다. 실험에 사용된 시험편은 Fig. 1과 같다. 드릴의 직경은 3~7 mm, 스폿 용점 커터의 직경은 사용 가능한 최소 크기인 7.94 mm를 이용하였다.

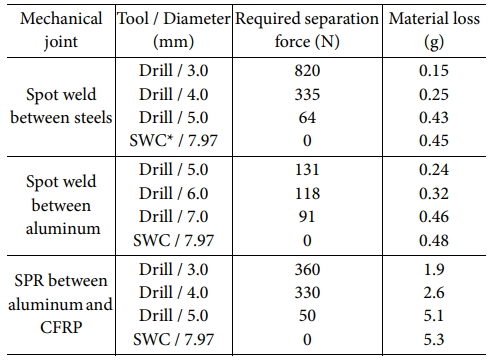

Table 2는 사용한 도구에 따라서 측정한 분리력과 재료 손실 데이터를 나타내고 있다. 쉽게 예상할 수 있듯이 기계적 체결부 제거에 사용한 도구의 직경이 클수록 분리력을 감소하며 재료 손실은 증가하였다. 스폿 용점 커터의 경우 직경이 사용된 드릴에 비하여 큼에도 불구하고 재료 손실은 7.0 mm 드릴의 경우와 유사하였는데 이는 체결부 전체를 제거하지 않고 체결부 주위의 일부 재료만 제거하기 때문이다. 소규모 지역 재활용 업체에서 기계적 체결부 제거가 용이하게 하기 위해서는 하나의 툴을 사용하여 체결부가 완전히 분리되도록 하는 것이 유리하므로, 스폿 용점 커터를 사용하는 것이 바람직하다고 판단된다.

2.2 접착 체결 구조 분리 기법

BMW 사례에서도 볼 수 있듯이 금속과 복합재료 사이의 결합에 접착 체결의 사용이 하중 분산 및 무게 감소 측면에서 유리하다. 하지만, 기계적 체결 구조와 달리 접착 체결부의 분리가 용이하지 않고, 사용된 접착제를 각 소재에서 완전히 제거해야 하기 때문에 단일 소재의 재활용에 비하여 재활용율을 낮게 하는 주요 원인이 된다.

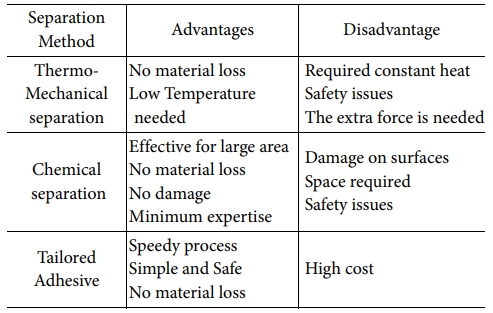

접착 체결 구조의 분리에 사용할 수 있는 방법은 열적-기계적 분리, 화학적 분리 및 특수 접착제 사용 등이 있다. Table 3에 각 기법들의 장단점을 비교하였다. 작업장 환경 규제 등에 의해 화학적 분리 기법의 적용은 많은 제약이 따르며, 특정 조건에서 쉽게 분리가 되는 특수 접착제의 경우 상대적으로 높은 가격으로 인해 적용이 어렵다. 따라서, 접착 체결 구조에 열을 가하여 접착 강도를 낮춘 후 쐐기 형태의 도구를 접착층에 삽입하는 방식으로 분리하는 것이 소규모 지역 재활용 업체에 적용하기 쉬울 것으로 판단된다. 접착 체결부 분리 후에는 각 소재의 재활용을 위해서 잔류 접착제는 모두 제거하여야 하므로, 사용된 접착제 무게가 모두 재료 손실이라고 가정할 수 있다.

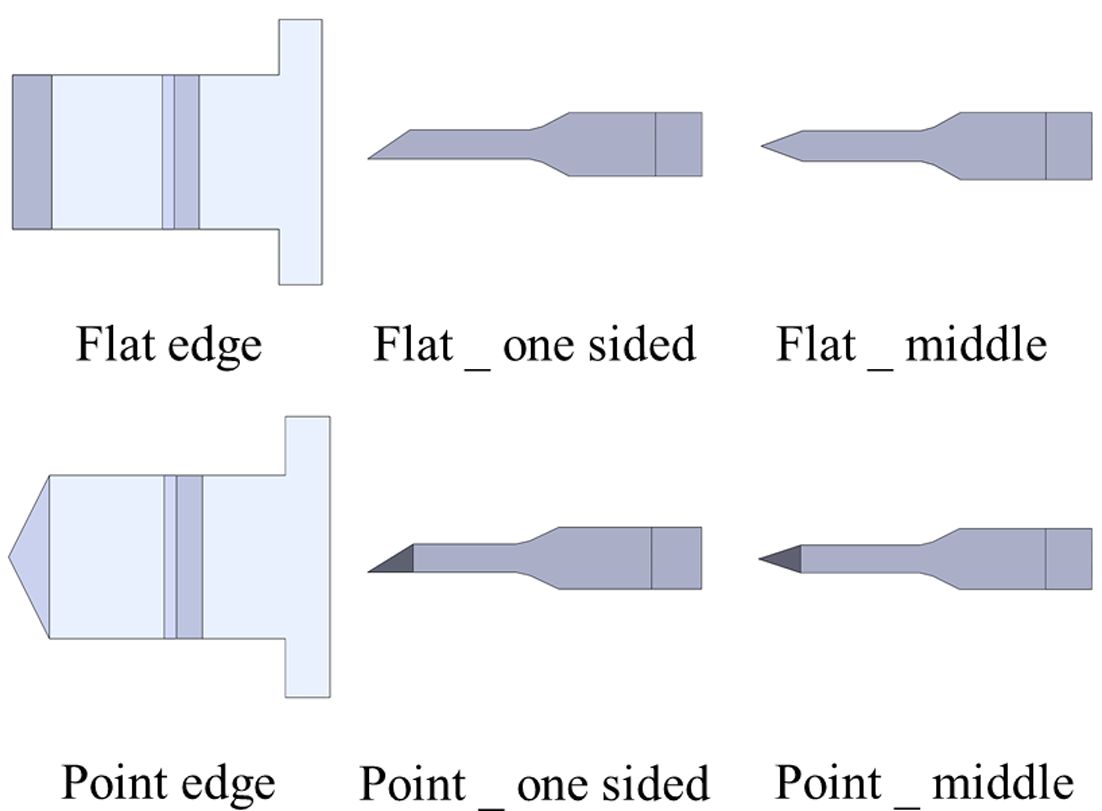

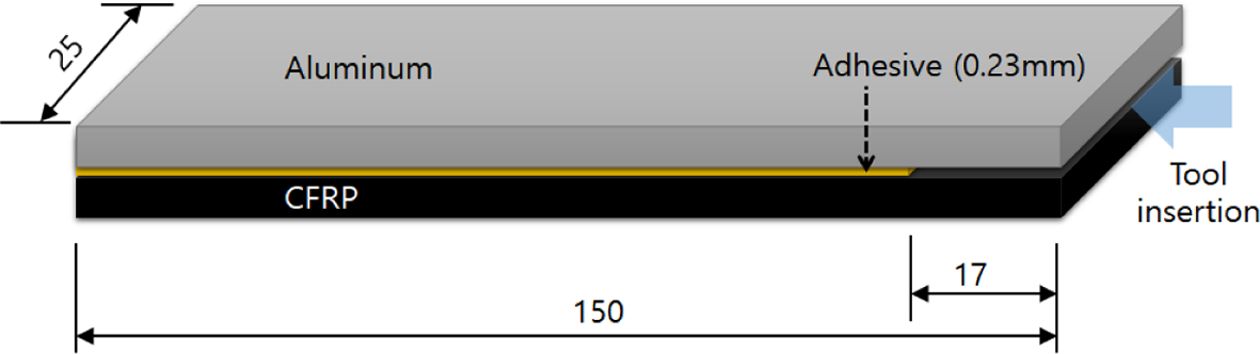

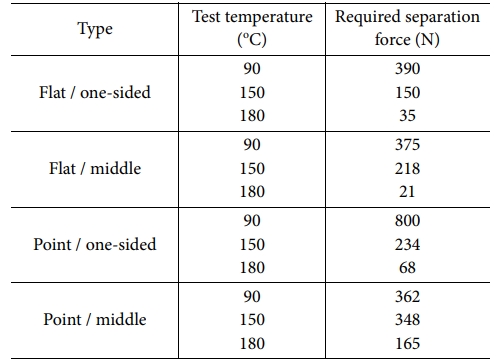

쐐기 형태와 가열 온도에 따라 접착 체결 구조 분리에 필요한 분리력이 달라지므로, 실험을 통하여 최적의 쐐기 형태와 가열 온도를 결정하였다. 2.1절에 사용된 재료와 동일한 알루미늄과 복합재료를 이용하여 Fig. 2와 같은 시혐편을 제작하였다. 접착 체결 구조에 사용된 접착제는 구조용 E-type 에폭시 접착제(동성화학)로 경화온도와 유리전이 온도가 각각 180oC와 90oC이다. 쐐기 형태의 도구를 접착층에 삽입하는 방식을 모사하기 위하여 ASTM D3762에 따라 10 mm/min의 하중속도로 박리 강도(Cleavage peel) 시험을 수행하였다.Fig. 3

Table 4는 가열 온도와 쐐기 형태에 따른 금속-복합재료하이브리드 접착 체결 구조의 박리 강도 실험 결과이다. 유리 전이 온도 이상에서 접착제 물성저하에 따른 박리 하중이 급격히 감소하였으며, 가열 온도가 높을수록 분리에 필요한 힘이 낮아지는 경향을 보였다. 쐐기 형태에 따라서도 차이를 보였는데 쐐기 날의 형태가 점인 경우(Point)보다 선인 경우(Flat) 상대적으로 낮는 하중에서도 분리가 가능하였다. Flat 형태의 쐐기의 경우 쐐기 날이 중간에 있는 경우 (Middle)와 한 쪽에 치우쳐 있는 경우(One-sided)에 따른 유의미한 차이는 없었다.

Table 4로부터 180oC로 가열 후 Flat-middle 형 쐐기를 사용하였을 때 가장 낮은 강도를 보였으며, 성인 남성의 악력이 50 kg 수준임을 고려하면 제안한 방법으로 접착 체결 구조의 분리가 가능하다고 판단된다.

2.3 열가소성 복합재료 재활용 기법

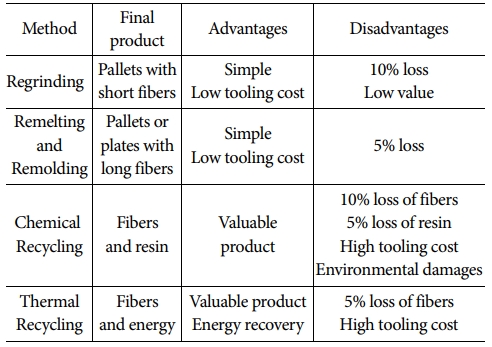

열가소성 복합재료는 Table 5와 같이 팰릿 형태로 분쇄하거나 가열 후 재소성, 화학적 재활용, 열적 재활용 등의 방법으로 재활용이 가능하다 .

재연마(Regrinding)이나 재용해 후 재성형(Remelting and Remolding) 기술을 적용하면 단/장섬유 혼합 팰릿 형태의 재활용 자재화가 가능하지만, 섬유만을 추출하기 어렵다. 화학적 재활용(Chemical Recycling) 기술은 섬유와 수지를 각각 분리하여 재활용할 수 있지만, 수지 분리를 위해 사용되는 용매의 환경문제가 발생할 수 있다. 열적 재활용 (Thermal Recycling) 기술은 고온에서 수지를 제거하여 섬유와 함께 에너지 회수가 가능하지만, 고가의 설비가 필요하며 수지의 회수율이 높지 않다. 따라서 재료 손실이 비교적 적으며 설비 투자가 상대적으로 적은 분쇄기를 이용하여 적당한 크기의 팰릿 형태로 제작한 후 재용해 후 재성형 기술을 적용하는 것이 소규모 지역 재활용 업체에 적합할 것으로 판단된다.

제안한 방법으로 열가소성 복합재료를 재활용했을 때 재료 손실 데이터를 확보하기 위하여 자동차용으로 많이 사용되는 탄소섬유 나일론 6 복합재료(CF-PA6)의 재활용 시험을 수행하였다. 크기 300 × 300 × 5 mm CF-PA6 판 10장을 소형 분쇄기를 이용하여 작은 조각으로 만든 후 금속 몰드에 넣고 150oC에서 재성형을 하였다. Fig. 4는 CF-PA6 원 소재, 분쇄 후 및 재성형 후 모습을 나타낸다. 실험을 통해 측정한 재활용율은 평균 96.5%로 Table 5의 데이터와 유사한 결과를 얻을 수 있었다.

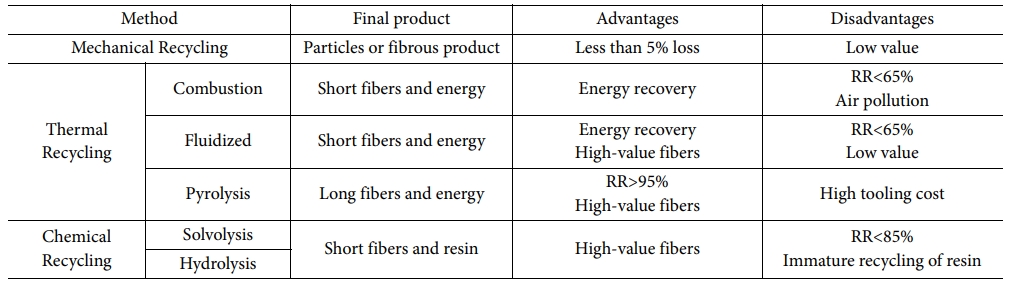

2.4 열경화성 복합재료 재활용 기법

열경화성 복합재료는 기계적, 열적, 화학적 기법 등 다양한 재활용 기법이 개발되었다. 열가소성 복합재료와는 달리 기지 재료가 고온에서 재성형이 불가하기 때문에 기지를 제거하거나 녹여내어 섬유를 회수하는 방법이 주로 연구되고 있다. Table 6에서 볼 수 있듯이 기지를 태우거나 고온에서 기화시키는 경우 기지 회수가 불가능하기 때문에 재활용율이 상대적으로 낮다. 열분해를 통해 기지를 회수하는 Pyrolysis 기법의 경우 재활용율이 95% 이상이지만 고가의 설비가 필요하다는 단점이 있다. 화학적 방법의 경우 초임계 액체를 이용해 기지를 녹여 내는 방식으로 고가의 장섬유를 회수할 수 있다는 장점이 있지만, 회수한 기지로부터 사용 가능한 수지로 회수하는 효율이 낮아 재활용율이 85%를 넘지 못한다.

또한, 열적기법 및 화학적 기법의 재활용 설비가 국내에 충분히 갖추어져 있지 않으며 대부분 고가의 설비로 소규모 재활용 업체에게는 적합하지 않다.

그러므로 현재 국내 재활용 업체의 보유 기술로서는 파쇄 후 분말 혹은 장섬유 추출한 후 Filler 소재로 활용하는 것이 재활용 규제를 만족하면서도 비교적 쉽게 채용할 수 있는 방법이라 판단된다.

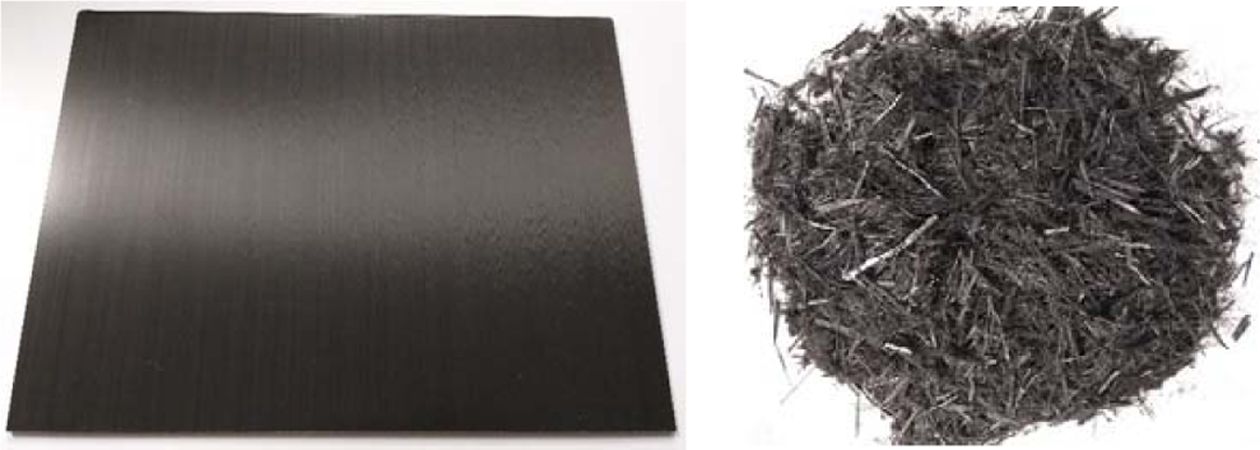

제안한 방법으로 열경화성 복합재료를 재활용했을 때 재료 손실 데이터를 확보하기 위하여 2.1절에 사용된 재료와 동일한 탄소섬유 에폭시 복합재료(CFRP)의 재활용 시험을 수행하였다. 크기 300 × 300 × 5 mm CFRP 판 10장을 소형 분쇄기를 이용하여 작은 조각으로 만들었다. Fig. 5는 원 소재, 분쇄 후 모습을 나타낸다. 실험을 통해 측정한 재활용율은 평균 98.6%로 Table 6의 데이터와 유사한 결과를 얻을 수 있었다.

열경화성 복합재료의 재활용율이 열가소성 복합재료보다 높은데, 이는 분쇄 과정에서 열가소성 복합재료의 온도가 올라 가면서 일부가 녹아 분쇄 칼날에 붙어 버리는 현상 때문이다.

|

Fig. 1 Specimen dimension for separation tests of mechanical joints |

|

Fig. 2 Wedge tool shapes for separating adhesive joints |

|

Fig. 3 Cleavage peel test specimen for separation tests of adhesive joints |

|

Fig. 4 Recycling test results of carbon fiber polyamide 6 composites (left: CF-PA6 plate, center: after shredding, right: after remelting and remolding) |

|

Fig. 5 Recycling test results of carbon fiber epoxy composites (left: CFRP plate, right: after shredding) |

|

Table 2 Measured separation forces and material losses for mechanical joints |

*SWC: Spot weld cutter |

|

Table 3 Characteristics comparison of separation methods of adhesive joints [18-20] |

|

Table 5 Characteristics comparison of recycling methods of thermoplastic composites [16,21-23] |

|

Table 6 Characteristics comparison of recycling methods of thermoset composites [16,21-23] |

3.1 대상 구조 및 제작

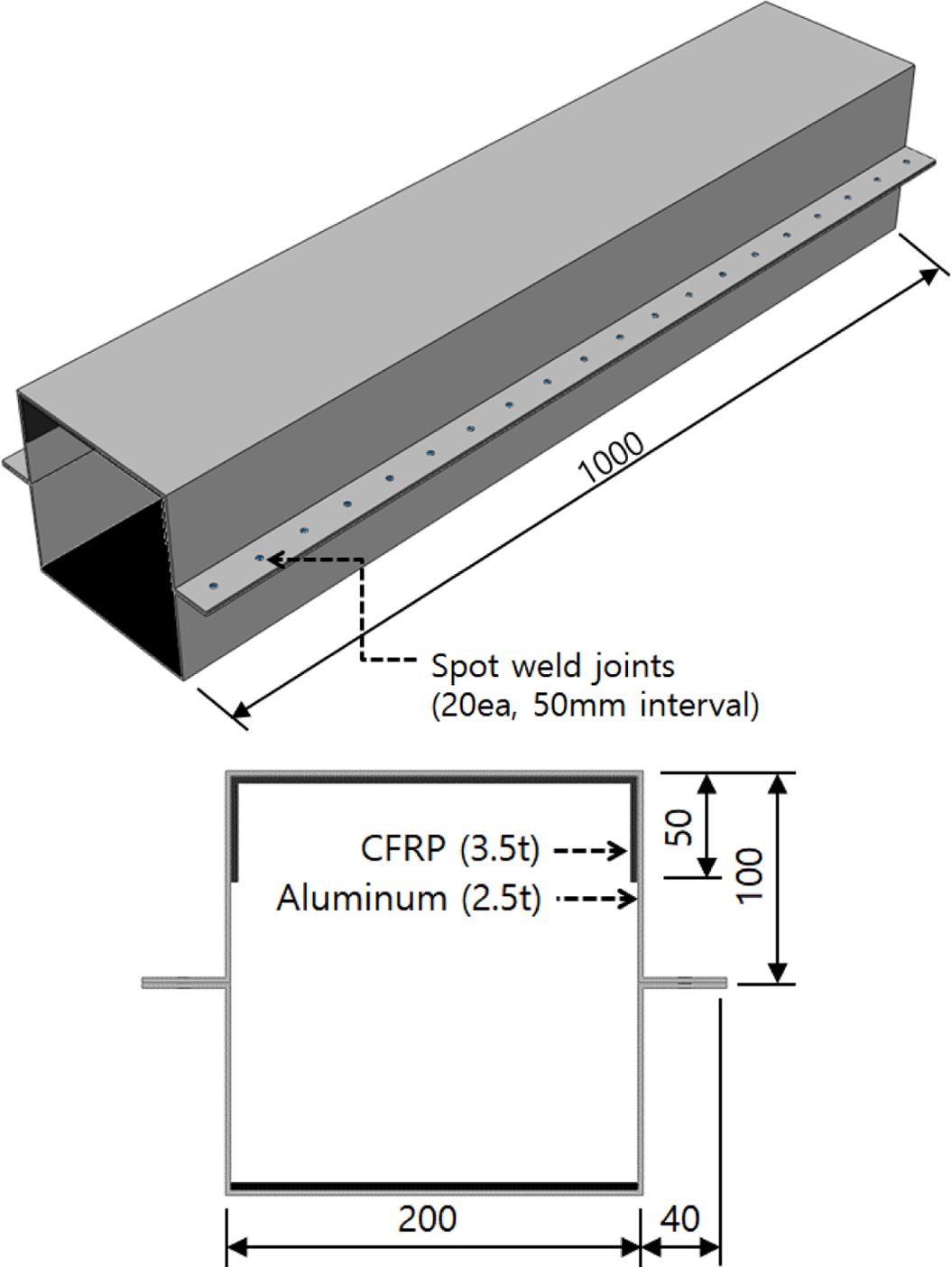

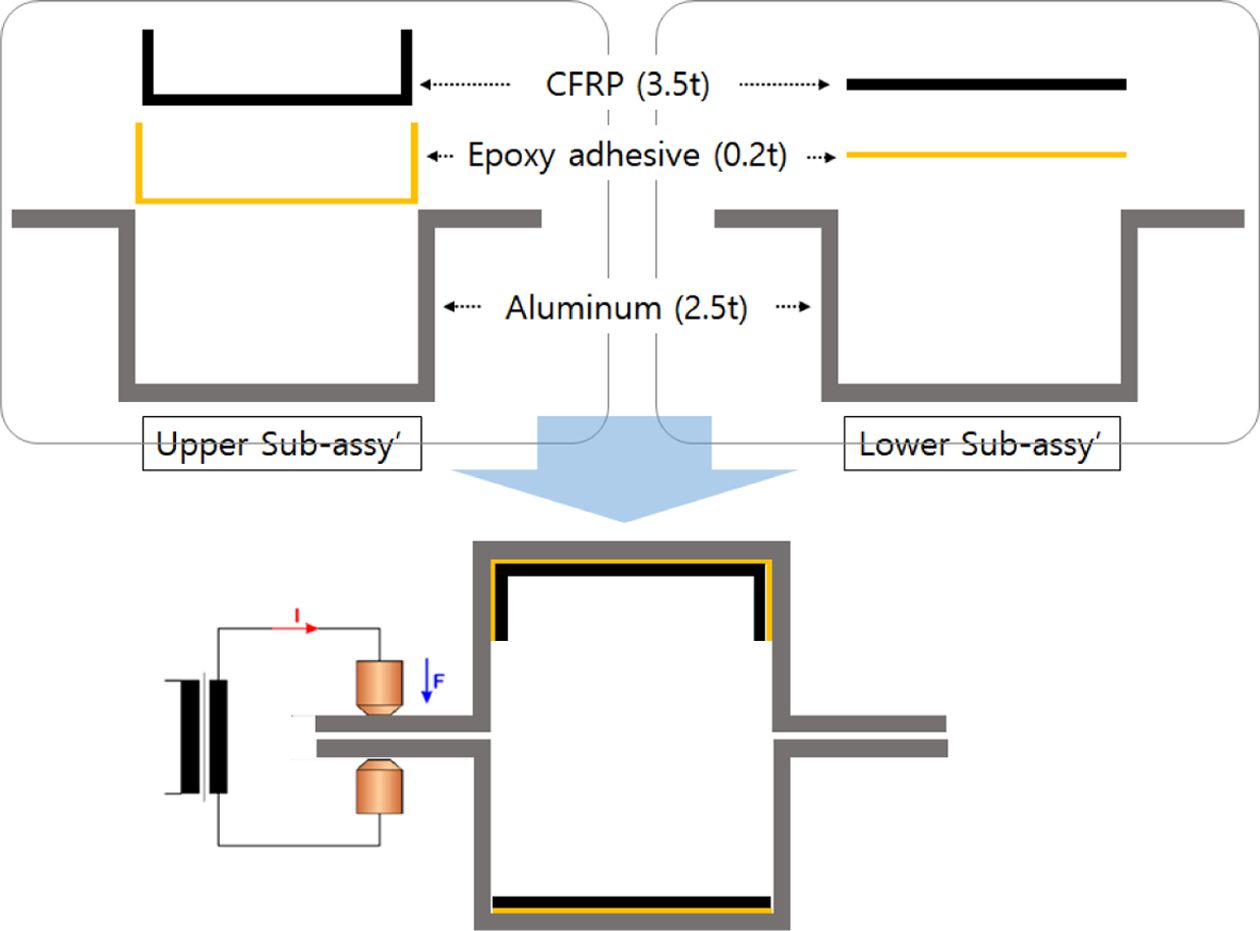

2장에서 선정한 분리 및 재활용 기법의 유효성을 검증하기 위하여 Fig. 6의 단순한 닫힌 사각 중공 빔 형태의 구조를 선정하였다. 서로 다른 형태의 복합재료 판을 접착된 상/하 두개의 알루미늄 판이 점 용접으로 결합한 구조이다.

2.1절에서 사용한 재료와 동일한 알루미늄(Al 7075, 2.5t), 탄소섬유 에폭시 복합재료(PCM, [(0/90)/08/0])S)을 사용하였다. 알루미늄과 알루미늄은 점 용접(너겟 직경 6.3 mm)으로, 알루미늄과 CFRP는 E-type 에폭시 접착제로 접착 두께가 0.2 mm가 되도록 접합하였다. Fig. 7과 같이 2개의 모자 형태의 알루미늄 빔에 ‘ㄷ’ 형태와 판 형태의 복합재료를 각각 접착제를 이용하여 접착한 후, 알루미늄 빔의 플랜지 부를 맞대기 점 용접하여 대상 구조를 제작하였다.

3.2 재활용 공정 설계 및 재활용율 예측

금속-복합재료 하이브리드 구조의 재활용 프로세스는 아래와 같이 5가지 단계로 구성된다.

스폿 용접 커터를 이용하여 40개 점 용접부 제거

→ Upper Sub-assy’와 Lower Sub-assy’ 분리

→ Upper Sub-assy’와 Lower Sub-assy’ 가열(180oC)

→ 알루미늄-복합재료 접착 조인트 분리

→ 접착제 제거

→ 복합재료 파쇄

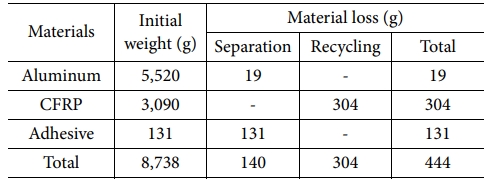

2장에서 확보한 기계적 체결 및 접착 체결 구조의 분리 공정 재료 손실 데이터 및 복합재료 재활용 공정 재활용율을 바탕으로 대상 구조의 재활용 공정 간 소재 손실량을 예측한 결과를 Table 7에 나타나 있다. 대부분의 재료 손실은 접착제 제거와 복합재료 재활용 공정에서 발생함을 알 수 있다. 대상 구조의 초기 무게 8,738 g과 재료 손실을 고려한 재활용 후 무게 8,294 g을 기준으로 계산된 재활용율은 94.9%로 재활용 규제를 만족하였다.

3.3 대상 구조의 재활용율 측정

3.3절에서 제시한 조건으로 Fig. 6의 금속-복합재료 하이브리드 구조를 제작하였다. 3.2절의 재활용 공정에 따라, 직경 7.94 mm의 스폿 용점 커터를 이용하여 40개의 점 용접부를 제거하여 Upper Sub-assy’와 Lower Sub-assy’를 분리하였다. 할로겐 히터를 이용하여 각 Sub-assy’를 180oC 가열한 후 10분을 유지하여 접착제가 충분히 열화되도록 하였다. 가열된 Sub-assy’에서 알루미늄과 CFRP는 손으로도 쉽게 분리 가능한 수준이었다. 접착제가 제거된 알루미늄은 압착하였으며, CFRP는 분쇄하였다. 재활용 공정간 재료 손실 및 재활용율 계산을 위하여 단계별로 재료의 무게를 측정하였다.

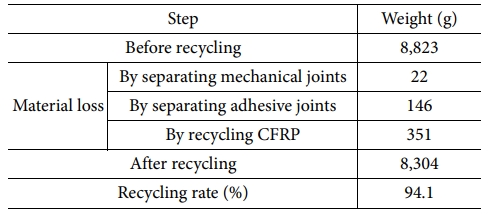

Table 8은 초기 무게, 단계별 재료 손실량, 최종 무게 및 재활용율을 측정한 결과이다. 시험 전 무게가 3.2절에서 예측한 무게보다 85 g 큰 값을 보이는데, 이는 알루미늄과 복합재료 가공 오차와 충분한 도포를 위해 사용된 접착제의 양이 설계값 증가하였기 때문으로 판단된다.

재료 손실량 측정 결과를 보면, 접착 체결부 제거 공정과 CFRP 재활용 공정에서 예측보다 많은 손실이 있었다. 알루미늄과 CFRP 간의 견고한 접착을 위해 충분한 양의 접착제를 도포하여 예측보다 많은 접착제가 사용되었기 때문에 접착제 제거에 따른 재료 손실이 증가하였다. 재활용율 측정 시험에 사용된 CFRP의 양이 2.4절의 CFRP 재활용 공정의 재료 손실을 측정할 때 사용된 CFRP 양의 1/10 정도로, 분쇄 공정에서 기본 재료 손실이 전체 재료 손실에 큰 영향을 주었기 때문에 CFRP 재활용 공정에서 예측보다 많은 손실이 있었다고 판단된다.

예측 결과에 비해 다소 큰 재료 손실에도 불구하고, 측정된 재활용율은 94.1%로 예측 결과에 근접하게 계산되었으며, 이는 현재의 재활용 규제를 충분히 만족하는 수준으로 평가할 수 있다.

|

Fig. 6 Target structures consisted of aluminum, CFRP, adhesive joints, and mechanical joints (upper: isometric view, lower: sectional view) |

|

Fig. 7 Fabrication process of target structures |

본 연구에서는 금속-복합재료 하이브리드 구조의 재활용을 위해 소규모 지역 재활용 업체에 적용 가능한 체결 구조 분리 기법과 소재 재활용 기법을 선정하였다. 실험으로부터 확보한 분리 및 재활용 공정간 재료 손실 데이터를 기반으로 대상 구조의 재활용율을 예측하였으며, 제작된 대상 구조의 재활용 시험을 통하여 예측 결과와 실험결과가 유사함을 확인하였다. 또한, 제안한 재활용 공정을 통해 금속-복합재료 하이브리드 구조의 재활용율이 90% 이상으로 규제를 충분히 만족함을 입증하였다.

본 연구는 산업자원부가 지원하는 산업기술혁신사업 (과제번호 10077492)의 지원으로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Ishikawa, T., Amaoka, K., Masubuchi, Y., Yamamoto, T., Yamanaka, A., Arai, M., and Takahashi, J., “Overview of Automotive Structural Composites Technology Developments in Japan,” Composites Science and Technology, Vol. 155, 2018, pp. 221-246.

-

- 2. DeMorro, C., “Next BMW 7 Series To Get Weight-Saving Carbon Fiber Core,” Clean Technica, April 22, 2015.

- 3. Holmes, M., “Carbon Composites Continue to Find New Markets,” Reinforced Plastics, Vol. 61, No. 1, 2017, pp. 36-40.

-

- 4. Jeon, H.S., Lee, H., Lee, K.H., and Baek, S.H., “Present Condition of End-of-Life Vehicles Recycling of Germany by EU-COM-Table,” Journal of Korea Society of Waste Management, Vol. 32, No. 2, 2015, pp. 115-122.

-

- 5. Jung, I.L., Lee, M.Y., Jung, H.W., and Byun, D.Y., A Study on Enhancing Recycling of Plastics in End-of-Life Vehicles, Final Report of Korea Automotive Recycles Association, 2010.

- 6. Graedel, T.E., Allwood, J., Birat, J.P., Hagelüken, C., Reck, B.K., Sibley, S.F., and Sonnemann, G., “What Do We Know About Metal Recycling Rates?,” Journal of Industrial Ecology, Vol. 15, No. 3, 2011, pp. 355-366.

-

- 7. Gaustad, G., Olivetti, E., and Kirchain, R., “Improving Aluminum Recycling: A Survey of Sorting and Impurity Removal Technologies,” Resources, Conservation and Recycling, Vol. 58, No. 1, 2012, pp. 79-87.

-

- 8. Das, S., “Life Cycle Energy and Environmental Assessment of Aluminum-Intensive Vehicle Design,” SAE International Journal of Materials and Manufacturing, Vol. 7, No. 3, 2014, pp. 588-595.

-

- 9. Blunck, E., Germany BMW’s Sustainability Strategy of Evolution and Revolution Towards a Circular Economy, in Anbumozhi, V., and Kim, J. (eds.), Towards a Circular Economy: Corporate Management and Policy Pathways, ERIA Research Project Report 2014, pp. 75-92.

- 10. Palmer, J., Ghita, O.R., Savage, L., and Evans, K.E., “Successful Closed-Loop Recycling of Thermoset Composites,” Composites Part A: Applied Science and Manufacturing, Vol. 40, No. 4, 2009, pp. 490-498.

-

- 11. Pickering, S.J., “Recycling Technologies for Thermoset Composite Materials-Current Status,” Composites Part A: Applied Science and Manufacturing, Vol. 37, No. 8, 2006, pp. 1206-1215.

-

- 12. Song, Y.S., Youn, J.R., and Gutowski, T.G., “Life Cycle Energy Analysis of Fiber-Reinforced Composites,” Composites Part A: Applied Science and Manufacturing, Vol. 40, No. 8, 2009, pp. 1257-1265.

-

- 13. Yang, Y., Boom, R., Irion, B., van Heerden, D., Kuiper, P., and de Wit, H., “Recycling of Composite Materials,” Chemical Engineering and Processing: Process Intensification, Vol. 51, No. 1, 2012, pp. 53-68.

-

- 14. Leijonmarch, S., Cornell, A., Danielsson, C., Akermark, T., Brandner, B.D., and Lindbergh, G., “Electrolytically Assisted Debonding of Adhesives: An Experimental Investigation,” International Journal of Adhesion and Adhesives, Vol. 32, No. 1, 2012, pp. 39-45.

-

- 15. Lu, Y., Broughton, J., and WIndfield, P., “A Review of Innovations in Disbonding Techniques for Repair and Recycling of Automotive Vehicles,” International Journal of Adhesion and Adhesives, Vol. 50, No. 1, 2014, pp. 119-127.

-

- 16. Banea, M.D., da Silva, L.F.M., and Carbas, R.J.C., “Debonding on Command of Adhesive Joints for the Automotive Industry,” International Journal of Adhesion and Adhesives, Vol. 59, No. 1, 2015, pp. 14-20.

-

- 17. Han, S.H., Hwang, H.Y., Bae, M.G., Park, S.E., and Chang, H.K., “Development of Separation Technology for Adhesively Bonded Hybrid Structures of Metals and Thermoplastic Composites Considering Recycling,” Composites Research, Vol. 31, No.41, 2018, pp. 128-132.

- 18. Grégoire, G., Dabsie, F., Dieng-Sarr, F., Akon, B., and Sharrock, P., “Solvent Composition of One-step Self-etch Adhesives and Dentine Wettability,” Journal of Dentistry, Vol. 39, No. 1, 2011, pp. 30-39.

-

- 19. Vattathurvalappil, S.H., and Haq, M., “Thermomechanical Characterization of Nano-Fe3O4 Reinforced Thermoplastic Adhesives and Single Lap-joints,” Composites Part B: Engineering, Vol. 175, 2019, Paper ID. 107162.

-

- 20. Srinivasan, D.V., Ravichandran, V., Idapalapati, S., “Failure Analysis of GFRP Single Lap Joints Tailored with a Combination of Tough Epoxy and Hyper-Elastic Adhesives,” Composites Part B: Engineering, Vol. 200, 2020, Paper ID. 108255.

-

- 21. Mondal, M.K., Bose, B.P., and Bansal, P., “Recycling Waste Thermoplastic for Energy Efficient Construction Materials: An Experimental Investigation,” Journal of Environmental Management, Vol. 240, 2019, pp. 119-125.

-

- 22. Zhao, D., Ma, Y., and Yang, Y., “Flexural Damage Behavior of CF/PA6 Plain Woven Laminates with Different Layers,” Composites Part B: Engineering, Vol. 162, 2019, pp. 631-642.

-

- 23. Vincent, G.A., de Bruijn, T.A., Wijskamp, S., Abdul Rasheed, M.I., van Drongelen, M., and Akkerman, R., “Shredding and Sieving Thermoplastic Composite Scrap: Method Development and Analyses of the Fibre Llength Distributions,” Composites Part B: Engineering, Vol. 176, 2019, Paper ID 107197.

-

This Article

This Article

-

2021; 34(3): 167-173

Published on Jun 30, 2021

- 10.7234/composres.2021.34.3.167

- Received on Jun 7, 2021

- Revised on Jun 7, 2021

- Accepted on Jun 12, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Hui-Yun Hwang

-

Dept. of Mechanical and Robotics Engineering, Andong National University

- E-mail: hyhwang@anu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.