- Development of Eco-friendly Basalt Fiber-reinforced Furan-based Composite Material with Improved Fire and Flame Retardants for Shipbuilding and Offshore Pipe Insulation Cover

Dong-Jun Kwon*, Hyoung-Seock Seo**†

* Gyeongsang National University, Department of Materials Engineering and Convergence Technology

** University of Ulsan, School of Naval Architecture & Ocean Engineering- 조선해양 파이프 단열재 커버 적용을 위한 내화/난연 성능을 갖는 친환경 바잘트섬유 강화 퓨란계 복합재료 개발 연구

권동준* · 서형석**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

As interest in the eco-friendly ships and lightweight equipment is increasing in the shipbuilding and marine industry, composite materials are applied to equipment such as pipes. In this study, a basalt fiber reinforced furan composite (BFC), an eco-friendly material, was manufactured to apply the pipe insulation cover that requires environment-friendly and heat/flame retardant performance. An optimization study of post-curing conditions of BFC was conducted, and experiments and analysis were performed on mechanical strength, heat/flame retardant properties, and affinity properties. Finally, as a result of the study BFC material is proved to be a good candidate to apply pipe insulation cover

조선해양산업에서 친환경 선박 및 경량화 기자재에 관한 관심이 높아짐에 따라 파이프 등의 기자재에 복합재료를 적용하고 있다. 본 연구에서는 친환경 및 내열/난연 성능을 요구하는 파이프 단열재 커버에 적용하기 위해 친환경 소재인 바잘트 섬유강화 퓨란복합재료(BFC, basalt fiber reinforced furan composite)를 제조하였다. BFC 소재의 낮은 물성을 강화시키기 위해 후경화 조건의 최적화 연구를 수행하였고, BFC 소재의 기계적강도, 내열/난연 특성 강화, 친화경 특성에 대한 실험과 평가를 진행하였다. 최종적으로 연구 결과 조선해양기자재인 파이프 단열재 커버에 BFC 소재의 적용이 가능함을 확인하였다

Keywords: 퓨란수지(Furan resin), 바잘트섬유(Basalt fiber), 파이프 단열재 커버(Pipe insulation cover)

조선해양산업은 자동차, 반도체 분야와 함께 한국의 중심산업으로 세계 1위 수준의 산업이며, 수출과 고용 창출이 높은 산업 분야이다[1]. 최근 선박의 연구개발 경향은 친환경 선박(eco-friendly ship)과 스마트 선박(smart ship) 등으로 나누어 질 수 있으며, 선주와 선장 등 시장 수요자들의 요구에 따라 선박의 고부가가치화를 시도하고 있다. 현재 많은 관심이 높아지고 있는 친환경 선박의 경우, 선박의 경량화 또는 선박에 들어가는 기자재 부품의 친환경 특성을 위해 친환경 및 경량화 소재의 개발이 필수적이지만 많은 규제로 인해 소재에 대한 다양한 적용이 제한적인 상황이다[2,3]. 하지만, 조선해양산업시장의 경쟁력 확보와 기술력 선점을 위해 조선해양소재로써의 복합재료의 적용 가능성에 관한 연구가 수행 중이며[4], 친환경 고효율 선박 기술을 반드시 확보하여 국내의 조선업 위상을 높이는 소재 개발이 선박에서 중요한 분야가 될 것으로 예상된다[5-7].

조선해양의 주요 기자재 부품인 파이프를 감싸고 있는 단열재 커버의 내구성에 대한 인증이 필요하고, 현재 단열재 커버의 내화/난열 성능을 위해 복합재료 적용에 관한 연구를 시도하고 있다. 미시간 주립대에서도 바이오복합재료 연구를 바탕으로 듀퐁과 같은 수지업체와 협업하여, 생분해성 복합재료에 대한 사업을 준비하고 있고, 일본 또한 친환경 복합재료를 조선해양용 구조부품으로 적용하는 연구를 진행하고 있다[8].

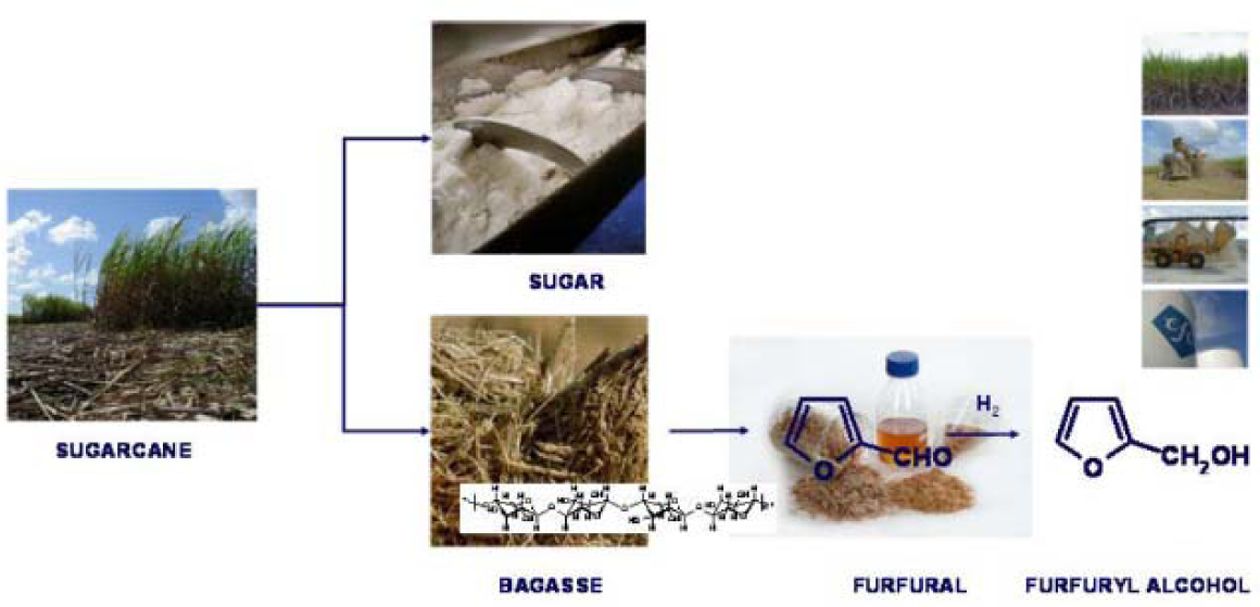

친환경 소재로 조선해양 분야에 적용해 볼 수 있는 복합재료 소재로는 퓨란 수지와 바잘트 섬유를 예로 들 수 있다. 바잘트 섬유는 현무암을 이용하여 생산하는 섬유로써 섬유의 물성은 E-유리섬유와 유사한 물성을 내며, 유리섬유보다 높은 내열성을 가지기 때문에 물성이 우수한 친환경 복합재 부품 개발이 가능하다[9,10]. 퓨란수지의 경우 보리, 옥수수와 같은 사탕수수에서 즙을 짜내고, 남은 폐기물을 산성 조건에서 가열을 통해 푸르푸랄(O-CHO)을 확보한다. 푸르푸랄은 알데하이드의 일종으로서 페놀푸르푸랄수지 등 새로운 소재로써 적용할 수 있으며, 에폭시 수지와 유사한 수지 개발이 가능해진다. Fig. 1은 퓨란수지를 제조하는 과정을 보여준다[11].

퓨란수지는 우레아 및 경화제를 이용하여 열경화성 수지와 유사한 특성을 가지며, 통상적으로 130oC 수준의 Tg와 1.75 수준의 밀도, 100 MPa 수준의 압축강도 특성이 있다. 각종 배합물은 산 촉매를 사용, 비교적 저온에서 가열시켜 중간체를 만들고, 최종적으로는 고온에서 가열 및 경화시켜, 내산 및 내알칼리성이 높은 소재로 사용할 수 있으며, 석고 제품이나 다공질 자기 제품에 적용하여 기능성 부품으로 제조할 수 있다. 또한 이 수지는 유연성과 전기절연성이 높아 전선에도 적용할 수 있다[12]. 현무암을 이용한 섬유와 농산폐물을 이용한 수지를 이용하여 친환경 복합재료에 대한 활용이 대두되는 상황이며, 이를 조선해양기자재에 소재로 적용한다면, 내열성 및 친환경성이 개선된 부품사업의 활성화를 시도할 수 있을 것이다.

본 연구에서는 조선해양용 파이프 단열재 커버에 사용될 친환경 소재 개발에 관한 연구가 수행되었다. 퓨란수지와 바잘트 섬유재직물을 프리프레그화하여 가압 공정을 통한 복합재료를 제조하였다. 복합재료의 특성 개선을 위해 후경화에 따른 바잘트 섬유강화 퓨란 복합재(BFC, Basalt fiber reinforced furan composite)의 수지 및 복합재료의 기계적 물성 변화를 관찰하였으며, 연기밀도, 화염전파, 독성지수 측정을 통해 내열성과 친환경성을 검토하여 조선해양용 친환경 복합재료로 사용 가능한 수준의 소재임을 검증하였다.

|

Fig. 1 Eco-friendly resin development process for bio-composites |

2.1 재료

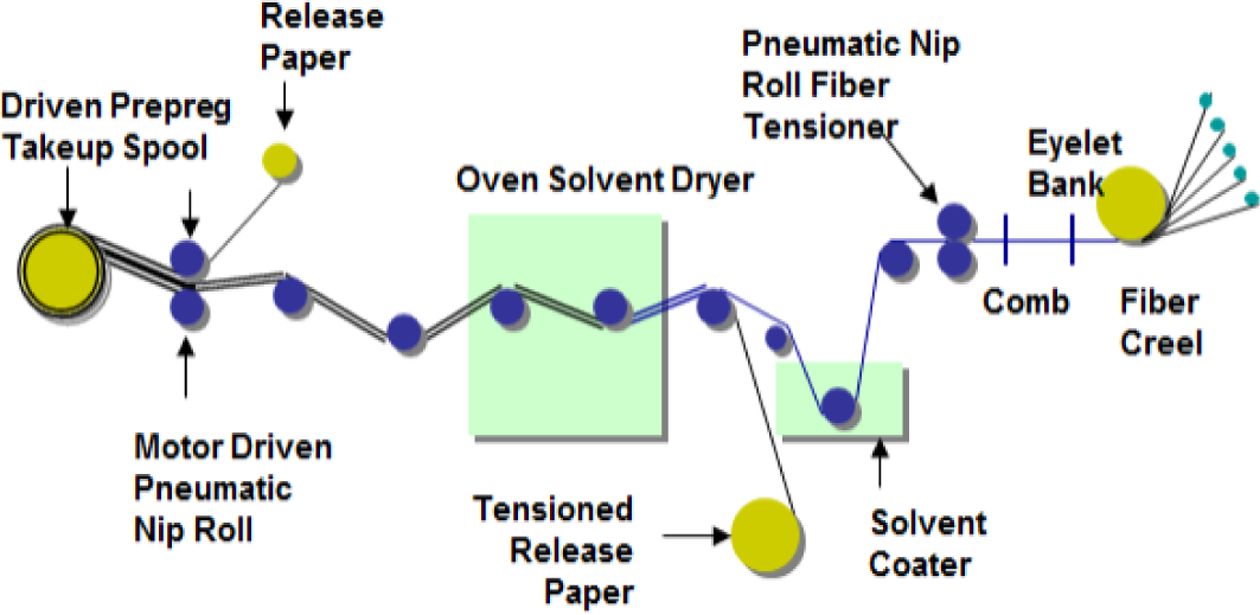

퓨란 수지는 대성씨앤피에서 배합한 수지를 이용하였으며 점도가 260 MPa·s, 밀도가 1.18 g/cm3 수준의 수지를 이용하였다. 경화제는 P-Touluene Sulphonic Acid를 활용하였으며, 내부에 우레아 0.5%를 넣고 경화 시간이 30분으로 설정되게 수지 배합조건을 설정하였다. 퓨란수지는 후경화를 진행함에 따라 수지의 강직성이 달라지기 때문에 후처리 경화 조건을 180도 조건으로 30분 간격으로 증가시켜 후처리 경화의 중요성을 확인하였다. 또한 후처리 경화 시간에 따른 수지 및 복합재료의 물성 변화를 관찰하였다. 바잘트 섬유는 위사, 경사가 100 per 10 cm 수준의 평직 직물을 이용했으며, Fig. 2와 같은 Prepreg 공정을 통해 BFC용 Prepreg를 제조하였다. Prepreg의 분율은 40 wt% 수지 함량을 가지는 조건이었으며 복합재료를 제조하기 위해 가압공정을 1 MPa 압력으로 2시간 경화하여 BFC를 제조하였다. 실제 수지 함량은 35 wt% 상태였다.

2.2 수지 및 BFC의 기계적 물성 평가

후처리 시간에 따른 퓨란수지의 인장강도와 경도 변화를 관찰하였다. 인장시험은 ASTM D638, 고분자 인장시험 규격을 따랐으며, 경도 측정은 바콜 경도 측정기준을 따랐다. BFC 물성 평가는 ASTM D3039 기준의 인장강도 시험규격과 ASTM D2344의 ILSS(Interlaminar shear strength) 시험규격, ASTM D695의 압축시험규격을 통해 기계적 물성을 확인하였다. 시편의 두께는 실험을 진행하기 위한 평판 제조시 규격에 맞춰 BFC 평판을 제작하였다. BFC의 후처리 시간에 따라 변화되는 물성을 평가하였으며, 조건별로 5개의 실험 결과를 평균하여 조건에 따른 소재 특성을 정리하였다.

2.3 연기밀도 및 화염전파, 독성지수(R) 시험

연기밀도 시험은 내화/난연 등급을 기준으로 하여 시험평가를 시행하였으며, 동일한 시편의 두께 4 mm 조건에서 실험하였다. 시험 시편이 챔버내에서 열원 또는 환원일 조건에서 노출 정도에 따라 시편에서 발생하는 연기의 광학적 밀도를 측정하여 수치를 확인했으며, ASTM E662 조건에 맞춰 실험을 진행하였다. 시편의 면적은 65*65 mm2이며, 챔버 내부의 압력을 0.5 kPa 이상 5분간 유지하여 기밀성을 확보하고, 점화 불꽃이 사용될 때 프로판 가스버너를 이용하여 히터의 반출 열을 25 kW/m2로 설정한 뒤 20분 동안 실험을 진행하여 배출되는 연기의 상태를 분석하여 평가하였다.

화염전파 시험은 ISO 5658-2 기준에 따라 수직 방향으로 설치된 시험체(155 mm*800 mm)의 연소 특성을 평가하였다. 시편을 가스 연소식 복사 패널에 의해 공급되는 복사열 분포장에 노출시켜 연소하여 측정한다. 연소 지속열(Qsb, MJ/m2)과 총열방출량(Qp, KW)을 이용하여 후경화 조건에 따른 소재의 특성을 확인했다.

마지막으로 독성지수(R) 시험은 연소 중에 발생하는 가스의 성분을 정량적으로 분석하여 규정된 가스 농도를 BS 6853 조건에 따라 평가하며, 65*65 mm2의 시편 면적에 대해 실험을 수행하였다. 콘히터를 이용하여 25 kW/m2의 점화 불꽃으로 연기를 발생시켰고, FT-IR의 전체 분광대역에서 연고가스를 샘플링하며, 독성가스의 방출은 시편의 면적이 0.0058 m2일 때 아래의 독성가스 방출 환산식을 이용하여 재료의 g/m2로 환산한다.

식 (1)과 같이 R은 독성지수이며, cx는 가스의 농도, fx는 가스의 Reference 농도, rx는 각 가스의 독성지수로써, 각 가스의 독성지수의 합인 R을 계산하여 소재의 후경화 조건에 따른 특성 변화를 관찰하였다.

|

Fig. 2 Process line for preparing prepreg using BFC |

3.1 퓨란수지 및 BFC의 후경화 조건에 따른 기계적 물성 변화 관찰

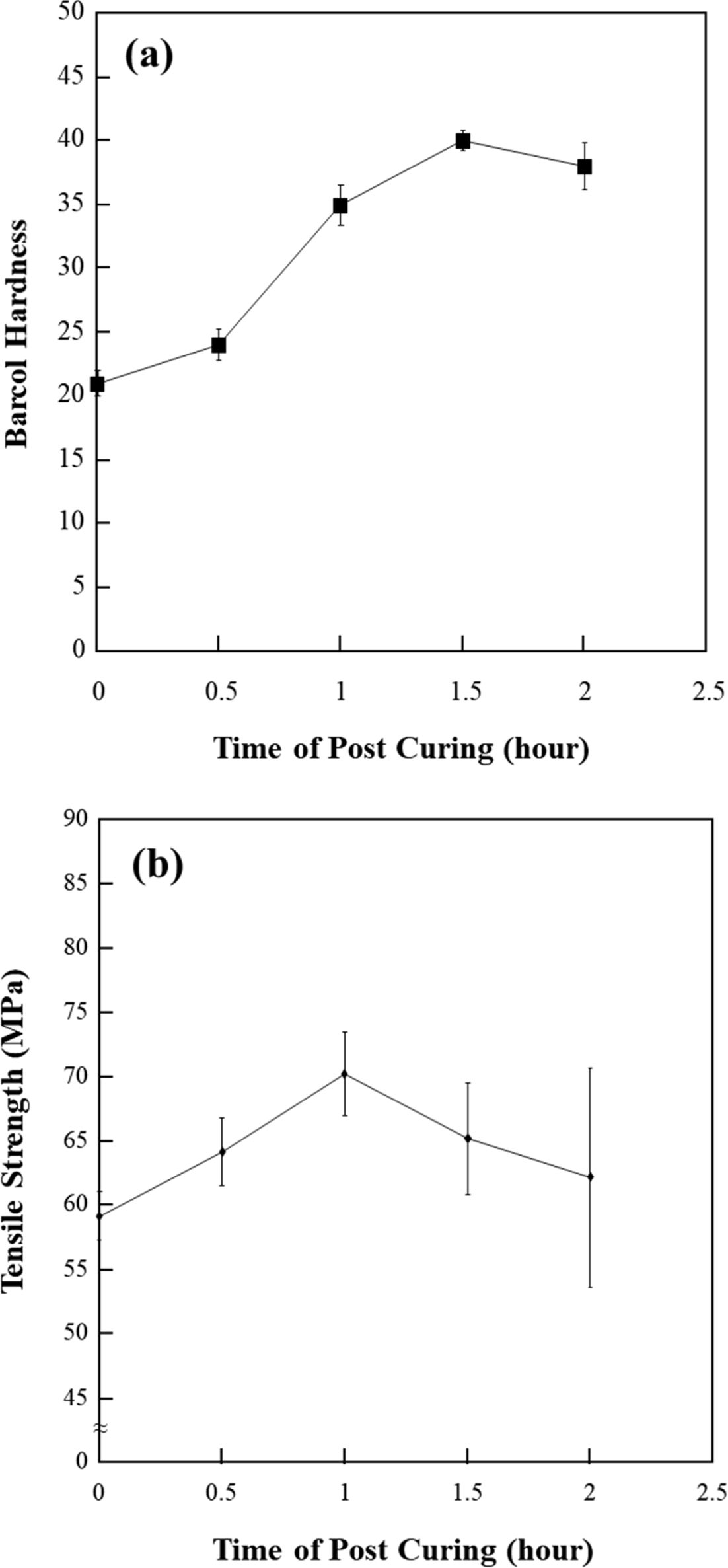

Fig. 3은 퓨란 수지의 후경화 조건에 따른 소재의 경도와 인장강도의 변화를 정리한 결과이다. 바콜 경도의 결과는 후처리 시간이 증가함에 따라 지속적으로 증가하고 후처리 경화 시간이 1.5시간 이후부터 소폭 저하되는 결과를 나타내었다. 후경화 시간이 증가됨에 따라 소재의 표면 경도는 높아지는 일반적인 열경화성수지의 특성과 유사한 결과를 보였지만, Fig. 3(b)에서 보이는 바와 같이 인장강도 결과는 후경화 시간이 1시간 이상일 때 크게 저하되는 경향을 보여주었다. 이는 수지 자체의 후경화 시간이 1시간 이후부터는 열노화가 발생되어 수지 내부의 고분자 결합이 끊어지게 되고, 이로 인해 인장강도가 낮아지는 것으로 생각된다. Fig. 3의 결과만 놓고 본다면, 퓨란수지의 경우 180oC에 대한 후경화 조건이 소재의 경도와 인장강도의 개선 효과를 낼 수 있는 처리 조건임을 확인할 수 있었으나, 1시간 후경화 조건이 수지 자체에 대해서는 최적 조건이며, 그 이상의 후경화 시간이 지남에 따라 소재의 고분자결합 파괴가 예상되어 미세 균열에 의한 소재의 물성 저하를 예측 할 수 있었다.

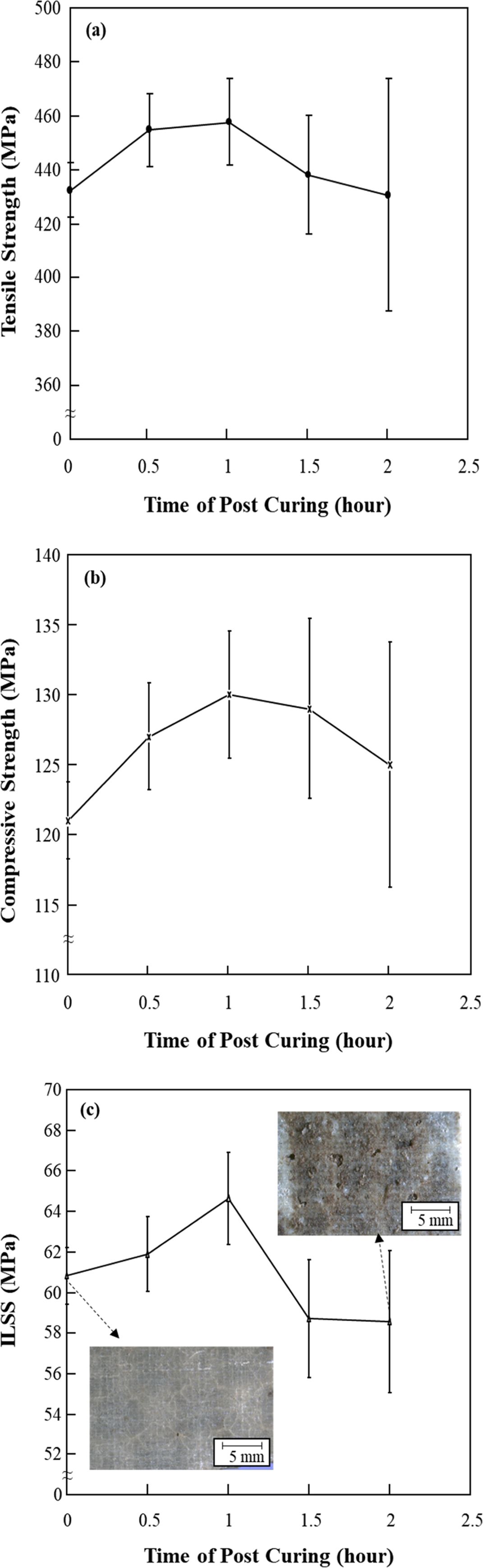

Fig. 4의 결과는 BFC에 대한 기계적 물성을 평가한 결과로써, 후경화 조건에 따라 복합재료의 물성이 변화되는 경향이 비교적 유사하게 나타나는 것을 확인할 수 있었다. 그리고, Fig. 3(b)의 수지 결과와 같이 후경화 1시간 조건에서 높은 기계적강도 값을 보여주었으며, 후경화 시간이 증가됨에 따라 물성의 저하와 함께 평가 결과에 대한 편차가 증가하는 경향을 보여주었다.

Fig. 4(a)의 결과와 같이 인장강도의 결과는 후경화 30분만 진행하여도 기존 대비 인장강도 증가세를 보여주었으나, Fig. 4(b)와 Fig. 4(c)의 압축강도, ILSS의 결과 경향을 통해 1시간 후경화를 가지는 것이 최적의 강도를 나타내었다. 이는 Fig. 3(b)의 결과에서 나타나듯이, 수지의 인장강도가 가장 높은 조건인 후경화 1시간 조건에서 복합재료를 이루는 고분자 결합력이 가장 높으므로 복합재료의 계면강도인 ILSS가 높아지게 되어 최적의 복합재료 특성을 나타낼 수 있으며, 그 이상의 후경화 시간은 퓨란수지의 내부 고분자결합 파괴가 발생되기 때문에 수지 및 BFC의 내부 미세균열에 의한 강도 저하의 결과를 예측할 수 있었다. 실제로 위 사진 결과와 같이 퓨란수지의 경우 결정성이 높아 균열이 초기상태에 존재한다. 열노화가 지속됨에 따라 표면에 기공이 발생되고, 균열이 확장되어 기계적 물성에 대한 편차가 확대되는 경향을 나타났다. 이러한 부분에 대해 친환경 퓨란수지에 대한 개발이 추가적으로 이루어져야 할 부분이다.

3.2 BFC의 후경화 조건에 따른 내열성/친환경성 평가결과

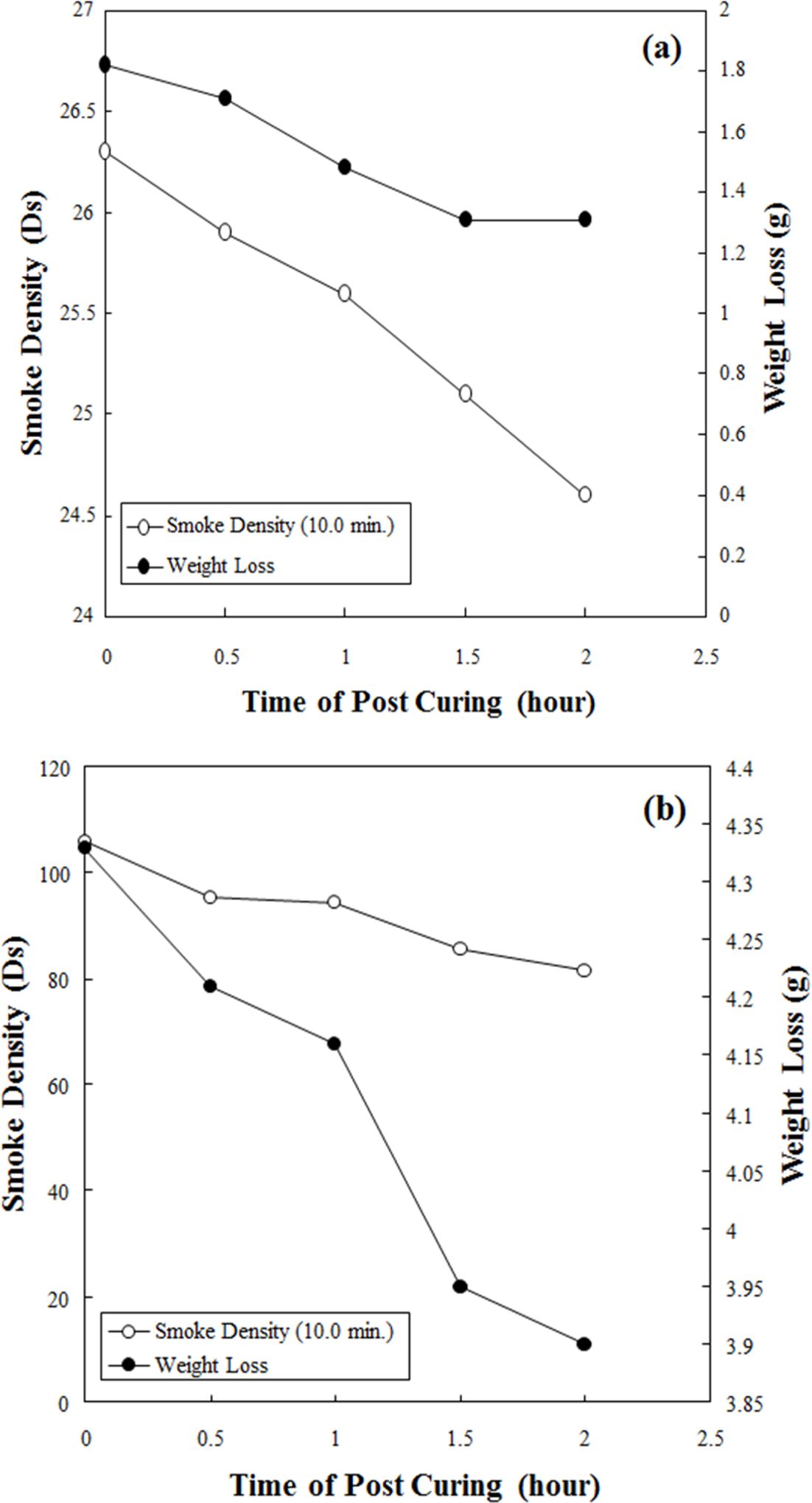

Fig. 5는 연기밀도 실험 결과를 정리한 자료이며, 점화 불꽃의 유무에 따른 차이가 Fig. 5(a)와 Fig. 5(b)에 나타나 있다. 후경화 시간 증가에 따라 고분자 결합의 증가에 따라 연기 발생 정도는 저하되는 결과를 보였으며, 소재에 대한 무게도 감소하는 경향을 보였다. 점화 불꽃의 유무에 따라 무게 감소율의 정도가 달라졌으나, 후경화 시간이 증가함에 따라 화염에 대한 연기발생률과 소재의 무게 감소율이 저하되는 경향을 통해 화재에 대해 안정적인 소재가 됨을 확인할 수 있었다.

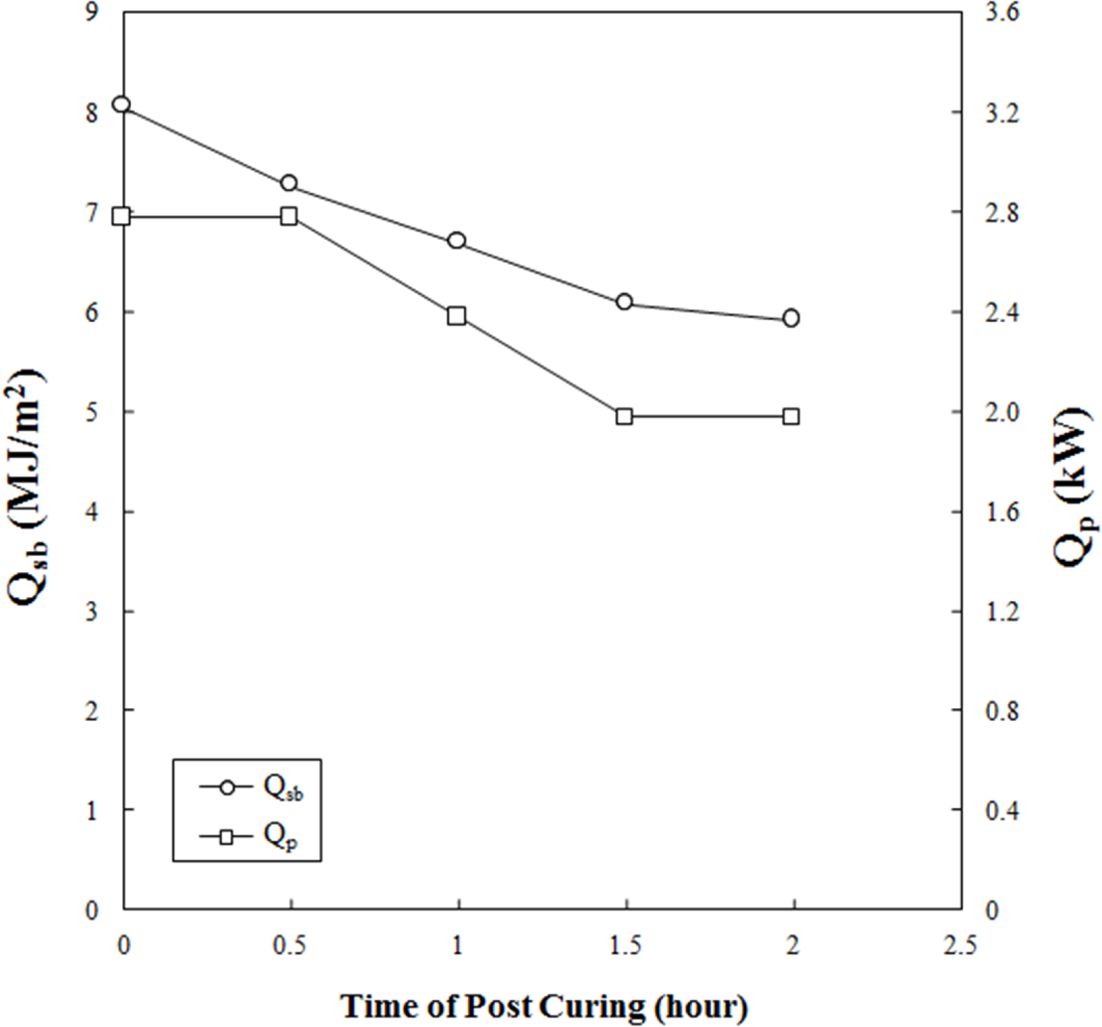

Fig. 6은 화염전파에 따른 BFC 소재의 지속연소열과 최고 열방출률을 정리한 결과이다. 후경화 시간이 지남에 따라 BFC에서 발생하는 열 방출률과 연소열은 낮아지는 경향을 보였다. 연소가 되는데 열량이 적게 소모되고, 화염에 의해 소재가 소각되는 과정을 가져도 열의 방출률이 낮으므로 화재에 대하여 안정적인 소재임을 의미한다. 또한 후경화 처리에 따라 BFC의 표면은 경도가 높아지며, 높은 고분자 경도를 가지기 때문에 화염전파 안정성을 가진다고 설명할 수 있다. 후처리 조건에 따라 기계적 물성은 증가하다가 후경화 1시간 조건을 기점으로 저하되는 경향을 나타내지만, 소재에 대한 기본 물성보다는 높아지는 경향을 보인다. 즉, 후경화 처리에 의해 BFC 소재의 섬유와 기지재간의 단결성은 높아지며, BFC의 표면에 퓨란수지의 표면경도 증가의 결과가 화염전파 안정성의 결과와 유사한 결과를 보이고 있다. 즉 BFC의 표면경도가 후경화시간 증가에 따라 증가하며, 표면의 경도가 향상되는 결과는 높은 경도가 화염전파에 안정적인 특성을 나타낸다고 설명할 수 있다. 또한 후경화 처리에 따라 퓨란수지 및 BFC의 화염전파 안정성이 높아지는 결과를 확인할 수 있었다.

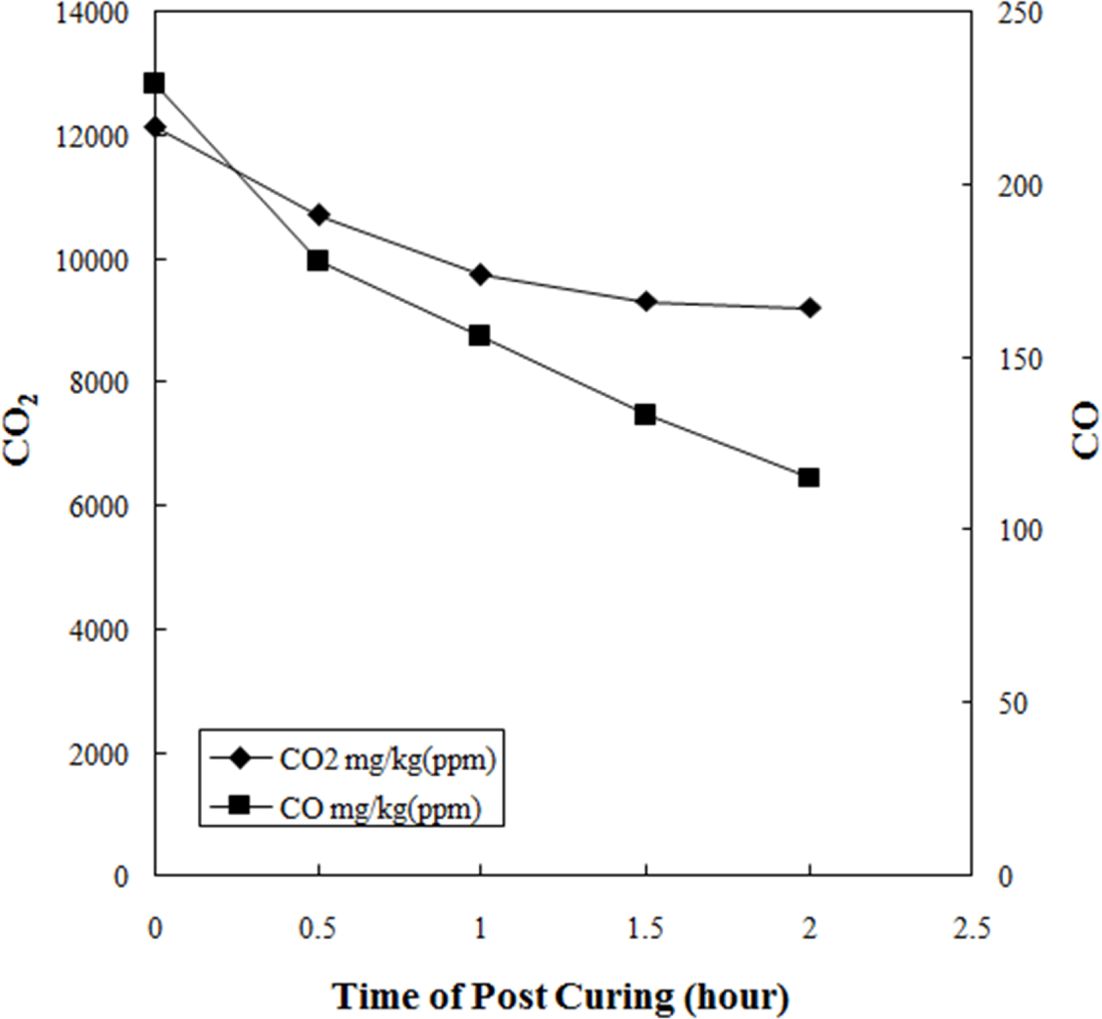

마지막 실험 결과는 Fig. 7의 후경화 처리 조건에 따라 BFC 소재의 독성지수(R)를 분석하며 가스발생의 종류와 발생 정도를 정리한 결과이다. 우선 독성지수 실험을 하면 CO, CO2, HCl, HBr, HCN, HF, SO2, NOx와 같은 다양한 유해가스가 발생하고 그에 대한 Reference values 결과를 수식에 삽입하여 독성지수(R)를 계산하게 된다. 독성지수 실험 결과 독성가스 발생의 구성 기체의 대부분은 CO, CO2이었다. 그리고, 후경화 처리에 따라 CO, CO2 가스에 대한 발생량 차이는 있지만, R 결과를 계산할 때 큰 영향을 미치지 않는 수준에서 차이가 발생되어, R 결과는 후경화 진행 시간이 증가한다고 하여도 0.2 수준을 나타냈다. BFC 소재에 대한 독성안정성이 있는 소재이며, 후경화 처리 조건에 따라 가스의 발생 정도는 감소시킬 수 있지만, R 수치를 낮추기 위한 수단으로 후경화 기법은 의미가 없음을 확인하였다. 즉, 화염, 독성, 연기 결과를 바탕으로 BFC 소재의 친환경성과 내화 안정성 결과를 검증하였고, 후경화 처리가 소재의 난연 특성 개선에 영향을 줄 수 있는 개질처리 기법임을 확인하였다.

|

Fig. 3 (a) Barcol hardness and (b) Tensile strength of furan resin with different post curing time |

|

Fig. 4 Mechanical strength of BFC with different post curing time: (a) Tensile strength; (b) Compressive strength; (c) ILSS |

|

Fig. 5 Results of smoke density and weight loss of BFC with different post curing time (Amount of heat radiation: 25 kW/m2 ): (a) No ignition flames; (b) Ignition flames |

|

Fig. 6 Results of Qsb and Qp of BFC with different post curing time |

|

Fig. 7 Results of CO2 and CO of BFC with different post curing time |

본 연구에서는 조선해양용 친환경 복합재료 소재 개발을 위한 목적으로 바잘트 섬유와 퓨란수지를 사용할 때 퓨란수지의 후경화 시간의 차이에 따른 기계적 물성, 내화 및 난연, 친환경 특성의 변화를 관찰한 결과이다. 퓨란수지는 열경화성 수지 대비 낮은 기계적 물성을 가지지만, 후경화조건에 따라 물성의 개선 가능성을 확인했으며, 최적의 후경화 조건은 180oC, 1시간임을 확인하였다. 또한 BFC 소재에 대해 후경화를 시도함에 따라 내화/난연 특성에 대한 강화 결과를 확인할 수 있었으며, 화재가 발생할 때 BFC가 독성 안정성이 높은 소재이기 때문에 조선해양용 소재로 적용하는 규정에 적합한 소재임을 검증하였다.

이 연구는 2020년 해양수산부의 해양플라스틱 쓰레기 저감을 위한 기술개발 사업(No. 20200561) ‘해안가 미세플라스틱 수거장비 기술개발’ 과제와 2020년도 정부(교육부)의 재원으로 한국연구재단(No. 2020R1A6A1A03038697)의 지원을 받아 수행된 것이며 지원에 대해 진심으로 감사드립니다.

- 1. Pi, J.W., Jeon, S.B., Lee, G.H., Jo, Y.D., Choi, J.H., and Kweon, J.H., “General Paper: Joint Design and Strength Evaluation of Composite Air Spoiler for Ship,” Composite Research, Vol. 28, 2015, pp. 219-225.

-

- 2. Ramakrishna, S., and Huang, Z.M., “Biocomposites,” Reference Module in Materials Science and Materials Engineering, 2016.

- 3. Mihaela, D., Frone, A.N., and Chiulan, I., “Nanostructured Biocomposites from Aliphatic Polyesters and Bacterial Cellulose,” Industrial Crops and Products, Vol. 93, 2016, pp. 251-266.

-

- 4. Xue, J., Wu, C., Che, Z., Gelder, P.H.A.J.M., and Yan, X., “Modeling Human-like Decision-making for Inbound Smart Ships Based on Fuzzy Decision Trees,” Expert Systems with Applications, Vol. 115, 2019, pp. 172-188.

-

- 5. Im, I., Shin, D., and Jeong, J., “Components for Smart Autonomous Ship Architecture Based on Intelligent Information Technology,” Procedia Computer Science, Vol. 134, 2018, pp. 91-98.

-

- 6. Geertsma, R.D., Negenborn, R.R., Visser, K., and Hopman, J.J., “Design and Control of Hybrid Power and Propulsion Systems for Smart Ships: A Review of Developments,” Applied Energy, Vol. 194, 2017, pp. 30-54.

-

- 7. Hodson, H., “Smart Ship Radar Stands Watch for Incoming Pirates,” New Scientist, Vol. 222, 2014, pp. 23.

-

- 8. Schinas, O., Ross, H.H., and Rossol, T.D., “Financing Green Ships Through Export Credit Schemes,” Transportation Research Part D: Transport and Environment, Vol. 65, 2018, pp. 300-311.

-

- 9. Fore, V., Scalici, T., Bella, G.D., and Valenza, A., “A Review on Basalt Fibre and Its Composites,” Composites Part B, Vol. 74, 2015, pp. 74-94.

-

- 10. Kalyanavalli, V., Abilasha Ramadhas, T.K., and Sastikumar, D., “Long Pulse Thermography Investigations of Basalt Fiber Reinforced Composite,” NDT & E International, Vol. 100, 2018, pp. 84-91.

-

- 11. Wang, Z., Meng, F., Li, X., Zhang, X., Hu, W., and Zhao, G., “Cure Behaviors of Furfuryl Alcohol/Epoxy/Methyltetrahydrophthalic Anhydride and Their Enhanced Mechanical and Anti-acid Properties of Basalt Fiber Reinforced Composites,” Composites Part B, Vol. 154, 2018, pp. 263-271.

-

- 12. Wang, Z., Zhang, L., Hu, W., Zhang, X., and Zhao, G., “Ultra-heat Resistant, Adhesive and Anticorrosive Properties of Poly(dimethylsiloxane) Resin/Furan Coating,” Progress in Organic Coatings, Vol. 125, 2018, pp. 500-506.

-

This Article

This Article

-

2021; 34(1): 57-62

Published on Feb 28, 2021

- 10.7234/composres.2021.34.1.057

- Received on Jan 27, 2021

- Revised on Feb 23, 2021

- Accepted on Feb 26, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Hyoung-Seock Seo

-

University of Ulsan, School of Naval Architecture & Ocean Engineering

- E-mail: seohs@ulsan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.