- Evaluation of Impregnating and Mechanical Properties for Glass Fiber/Polycarbonate Composites Depending on Molecular Weight of Matrix

Neul-Sae-Rom Kim*,****, Yeong-Jin Jang*,****, Eun-Soo Lee**, Dong-Jun Kwon***, Seong Baek Yang****, Jungeon Lee****, Jeong Hyun Yeum****†

* R&D Dept, LARGE Co., Ltd.

** Korea Dyeing and Finishing Technology Institute

*** Research Institute for Green Energy Convergence Technology (RIGET), Gyeongsang National University

**** Department of Advanced Organic Materials Science and Engineering, Kyungpook National University- 유리섬유/폴리카보네이트 복합재료의 기지 분자량에 따른 함침 및 기계적 물성 평가

김늘새롬*,****·장영진*,****·이은수**·권동준***·양성백****·이정언****·염정현****†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

열가소성 섬유강화 복합재료는 수송용 기기의 경량화 소재로써 적용 분야가 확대되고 있다. 본 연구에서는 분자량이 다른 폴리카보네이트(PC)를 이용하여 연속섬유 강화 유리섬유(GF)/폴리카보네이트(PC) 복합소재의 함침성 및 기계적 물성에 대한 평가를 진행하였다. GF 직물과 PC 필름을 제조한 후, 이를 이용하여 연속가압성형법으로 연속섬유 강화 GF/PC 복합재 평판을 제조하였다. PC 분자량에 따른 용융지수를 측정 및 평가하였고, GF 제직물 강화 GF/PC 복합재료의 인장강도, 굴곡강도, 압축강도 및 기공체적률을 평가하였다. 전계방사형 주사전자현미경을 이용하여 인장파괴된 GF/PC 복합재료의 형태를 분석하여 파괴거동을 확인하였다. 분자량이 20,000일 때 최적의 기계적 특성이 발현되는 것을 확인하였다

Fiber-reinforced thermoplastic composites are applied to transport industries to lightweight of body, and applications will be expanded gradually. In this study, the impregnation and mechanical properties of continuous glass fiber (GF) reinforced polycarbonate (PC) composites were evaluated with different molecular weights of PC. The continuous GF reinforced PC composite were prepared by using GF fabric and PC film via continuous compression molding method. The melting flow index and tensile strength of PC matrix were evaluated with different molecular weights. Mechanical properties (tensile, flexural, and compressive) and pore rate of GF/PC composite were evaluated with different molecular weights of PC. The fracture behavior was analyzed to fracture surface of GF/PC composite using FE-SEM images. As these results, it was condition of representing the best mechanical property that the GF/PC composite was prepared by using PC of 20,000 g/mol as matrix

Keywords: 복합원사(Commingled Fiber), 열가소성 복합재료(Thermoplastic Composite), 함침(Impregnation), 유리섬유(Glass fiber), 연속섬유(Continuous Fiber)

최근 자동차 및 운송 수단의 연비 향상을 위한 해결책으로 수송기의 기체 및 부품 중량 감소를 위한 연구가 활발하게 이루어지고 있다. 이러한 경량화 부품개발은 연비 향상뿐만 아니라 환경적인 문제에서도 매우 핵심적인 요소로 금속 대비 비강도 및 비강성이 뛰어난 섬유 강화 복합재료의 적용 및 수요가 증가하고 있다[1].

유리섬유 강화 복합소재는 산업에 적용하기 적합한 경제성을 가지기 때문에 제품 개발이 폭넓게 진행되었다. 2010년부터 유리섬유 강화 열가소성 플라스틱(glass fiber mat reinforced thermoplastic, GMT)에 대한 사용량은 급증하였고, 장섬유 강화 열가소성 플라스틱(long fiber reined forced thermoplastic, LFT)을 이용하여 제조된 차량 및 다양한 부품 등 보강용 소재의 사용량이 증가하고 있다[2-5]. 하지만 GMT나 LFT와는 달리 보강섬유의 길이가 2인치 이하인 단섬유 강화 열가소성 복합재료는 복합재료로 사용할 경우 높은 강도를 가지기 어렵다[6]. 또한, 사출성형을 기반으로 복합재료 부품을 제조하기 때문에 수지의 점도가 낮은 소재를 사용할 경우에도 단점이 있다. 보강섬유의 길이가 짧고, 수지의 점도 및 분자량이 낮은 수지를 강화 플라스틱 복합재료로 사용하는 경우 높은 기계적 성능을 기대하기 어렵다.

열가소성 복합재료는 열경화성 수지에 비해 재활용성이 높아 구조용 소재로 개발하기 적합한 소재이다. 하지만 열가소성 수지는 열경화성 수지에 비하여 기계적 물성이 다소 부족하여, 기지재료에 대한 강성 개선이 필수적이다. 따라서 종래의 폴리프로필렌(polypropylene, PP) 기반 복합재료에서 벗어나 폴리아마이드, 폴리카보네이트(polycarbonate, PC), 폴리페닐렌설파이드, 폴리에테르에테르케톤(polyetheretherketone, PEEK) 등 고강성 열가소성 수지를 활용하여 열가소성 복합재료를 제조하는 사례가 증가하고 있는 상태이다[3,4].

PP와 같은 올레핀계 수지는 저렴하여 경제성을 가지고, 우수한 흐름성 때문에 복합화 시 함침성이 우수하여, 복합재료에 적용하기에 가장 적합한 기지소재이다. 하지만 수지의 경제성과 성형성이 구조용 부품을 제조할 목적에는 적합한 특성이지만, 구조용 부품을 제조할 수 있는 열가소성 복합재료에 적용하기에는 효과적이지 않다. 또한 슈퍼엔지니어링 플라스틱 계열인 PEEK를 기지재료에 사용할 경우, 섬유 로빙 내부로 스며드는 수지의 함침이 균일하지 않을 수 있다. PEEK 수지의 분자량이 높고, 고분자의 고결정성에 기인한 흐름성 저하로 인하여 직물 내부로 수지 침투가 어려운 단점이 있다. 고강성 열가소성 수지는 함침성을 증가시켜야 제조된 열가소성 복합재료의 물성을 최적화할 수 있다.

고강도 열가소성 복합재료를 제조하는 방법에는 열가소성 복합재료의 기지재료를 엔지니어링 수지 또는 슈퍼엔지니어링 수지로 변경하거나 LFT 등 연속섬유를 사용하여 섬유강화재의 보강효과를 높이는 것이 있다. 연속섬유를 사용하여 강화 PP 복합재료를 제조한 연구결과가 본 연구팀에 의해 보고되었고[7], 열가소성 복합재료를 구조용 부품으로 적용하기 위한 노력의 일환으로 기지재료를 PP/PC로 적용한 복합재료 모델 구축 관련 연구가 국내외에서 추진되고 있는 실정이다.

따라서 본 연구에서는 PC를 기지재료로 설정하였고, PC의 분자량에 따른 유리섬유(glass fiber, GF)/PC 복합재료의 기계적 물성 변화를 평가하였다. 또한 PC의 용융 흐름지수(melt index)에 따른 복합소재의 기계적 특성 및 함침성에 대하여 연구를 수행하였다. 일반적으로 복합화된 강화섬유와 고분자 수지는 고열 및 압력을 가하여 평판의 형태로 성형공정을 거치게 되는데, 본 연구에서는 연속가압공정(continuous compression molding, CCM)법을 적용하여 소재를 제조하였다. 기지재료의 분자량에 따른 GF/PC 복합재료의 기계적 특성, 열적 특성, 기공체적률 및 손실탄성률을 확인하였다.

2.1 재료

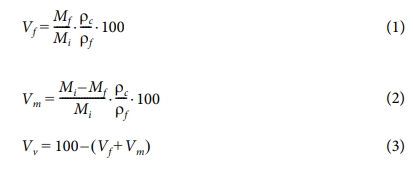

미국의 Owens coning사에서 제공받은 복합재 함침용 GF(158B 1100TEX)는 Dornier사의 HTVM/S rapier weaving machine에 의해 평직으로 제직되어 제직물(600 gsm)로 사용되었다(Fig. 1). 열가소성 고분자는 삼양사에서 제공받은 수평균 분자량(number average molecular weight, Mn)이 17,000, 20,000, 30,000인 PC를 사용하였으며 비중은 1.2로 동일하였다. 공정순서에 따라 열변형 온도(heat deflection temperature)를 143, 144 및 147oC로 설정하였다. Collin사의 Compound ZK35PX40D 설비에서 150 mm 두께로 필름을 제조하여 사용하였다[8,9]. (Fig. 2 Fig. 3)

2.2 GF/PC 중간재 함침공정(CCM)

평직으로 제직된 GF 제직물에 PC 필름을 함침시키기 위하여 CCM(xperion) 설비를 이용하였고(Fig. 4), interval hot press 방식으로 함침 시 강화섬유와 수지 층에서 발생하는 보이드를 최소화하여 시편을 제작하였다. 함침공정 조건은 100 bar의 가압 조건을 고정하고, pre-heating(150oC), heating 1(270oC), heating 2(290oC), heating 3(290oC), cooling (120oC)의 순차적 가열조건을 바꾸어 시편을 제작하였다[10].

2.3 PC 필름과 GF/PC 평판의 기계적 물성 평가

GF 제직물과 PC 필름을 각각 4 ply씩 적층하여 2.0T의 GF/PC 평판 중간재를 제조하였다. 세 가지 유형의 시편은 용융지수 평가를 진행하였고, ASTM 규격에 맞추어 기계적 특성평가(인장, 굴곡 및 압축 시험)를 진행하였다 (인장시편: ASTM D3039; 굴곡시편: ASTM D790; 압축시편: ASTM D6641). 기계적 특성 평가를 위한 실험장비의 경우 만능시험기(AG-100kNX plus, Shimadzu Co., Ltd., Japan)를 사용하였다. 시험은 각 조건별로 7회 진행하였으며, 최댓값과 최솟값을 제외한 나머지 실험 결과의 평균값을 이용하여 결과값을 도출하였다. 기계적 물성 평가를 위한 GF/PC 복합재료는 GF가 60 wt.%인 것을 시편으로 사용하였다. GF/PC 평판의 손실탄성률(storage modulus)과 유리전이온도 등을 분석하기 위하여 동적기계분석기 (Dynamic mechanical analyzer, DMA Q 800, TA Co., Ltd., USA)를 이용하였다. 0.03%의 strain, 1 Hz의 진동수, dual cantilever(35 mm)의 크램프 모드, 10oC/min의 승온속도로 분석조건을 설정하여 분석을 진행하였다.

2.4 GF/PC 평판의 내부 기공체적률 및 FE-SEM 분석

복합소재의 경우 섬유의 패턴, 배향 및 성형 조건에 따라 물성을 저해하는 보이드가 발생할 수 있다. 동일 성형조건에서 GF의 함량에 따른 보이드 비율을 측정하기 위해서 보이드 함유량 측정법(ASTM D 3171)을 이용하였다. 고온용 로(MF-G, Jeio tech Co., Ltd., Korea)를 사용하였으며 기지재를 제거한 후 섬유의 무게를 측정하여 기존 판재와의 무게를 비교하였다. 6시간 동안 560°C로 가열하였으며, ASTM D3171-09 식 (1), (2), (3) 의하여 기공체적률(Vv)을 계산하였다[11]. Vf는 섬유의 체적(%), Vm은 기지의 체적(%), Vv는 보이드의 체적(%), Mf는 섬유 중량(g), Mi는 초기 시험편의 중량(g), ρc는 시험편의 밀도(g/cm3), ρf는 섬유의 밀도(g/cm3)이다. GF의 밀도는 2.55 g/cm3이며, PC의 밀도는 0.91 g/cm3인 것을 사용하였다. PC 필름의 분자량에 따른 평판 내부 구조를 분석하기 위해 GF/PC 평판의 단층촬영을 하였고, 전계방사형 주사전자현미경(field emission-scanning electron microscope, FE-SEM)을 사용하여 PC 분자량에 따른 GF/PC 복합재료의 내부 상태를 관찰하였다.

|

Fig. 1 The photo of HTVM/S rapier weaving machine(a) and the illustration and image of GF fabric (b) |

|

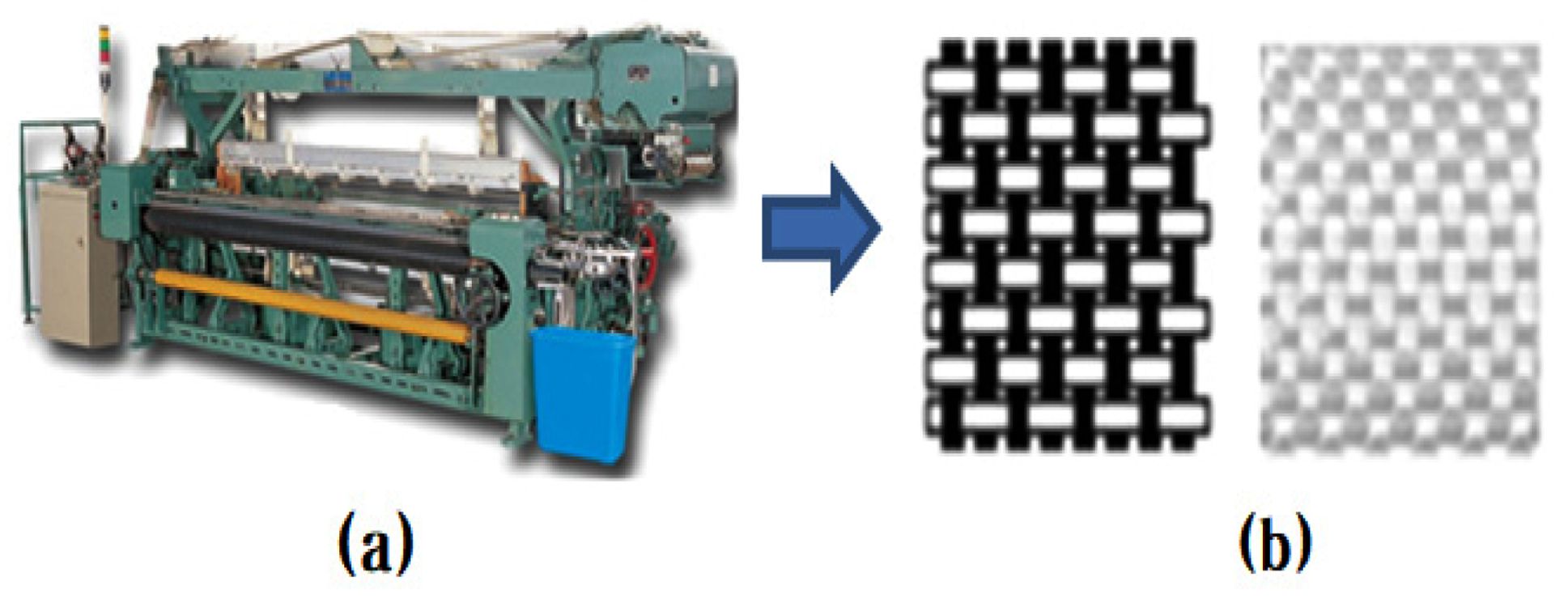

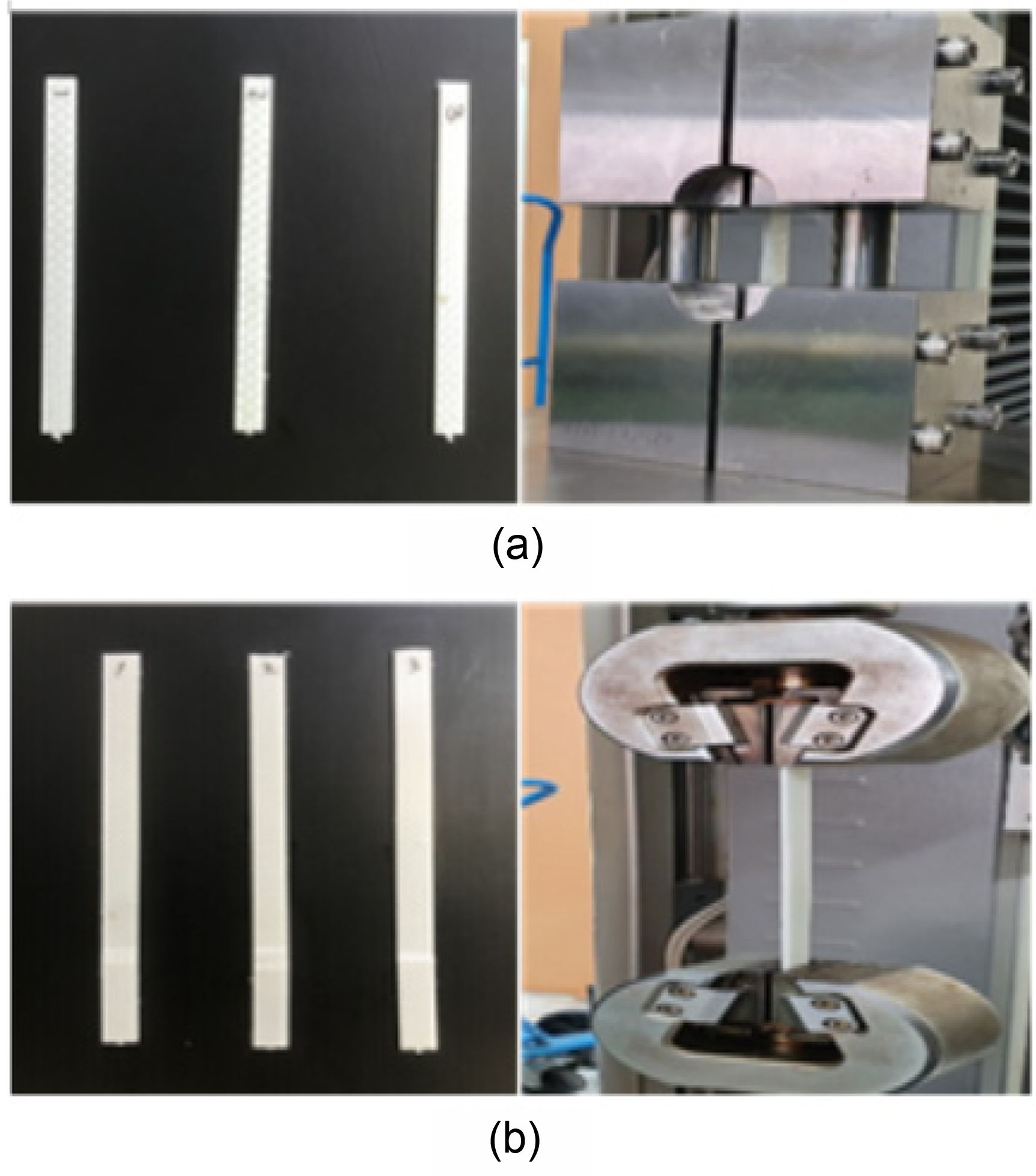

Fig. 2 The photo of preparing process of PC film |

|

Fig. 3 The photos of testing machine ((a): tensile strength, (b): compressive strength) |

|

Fig. 4 The photo of CCM machine |

3.1 PC 분자량에 따른 GF/PC 복합재료의 기계적 물성 평가

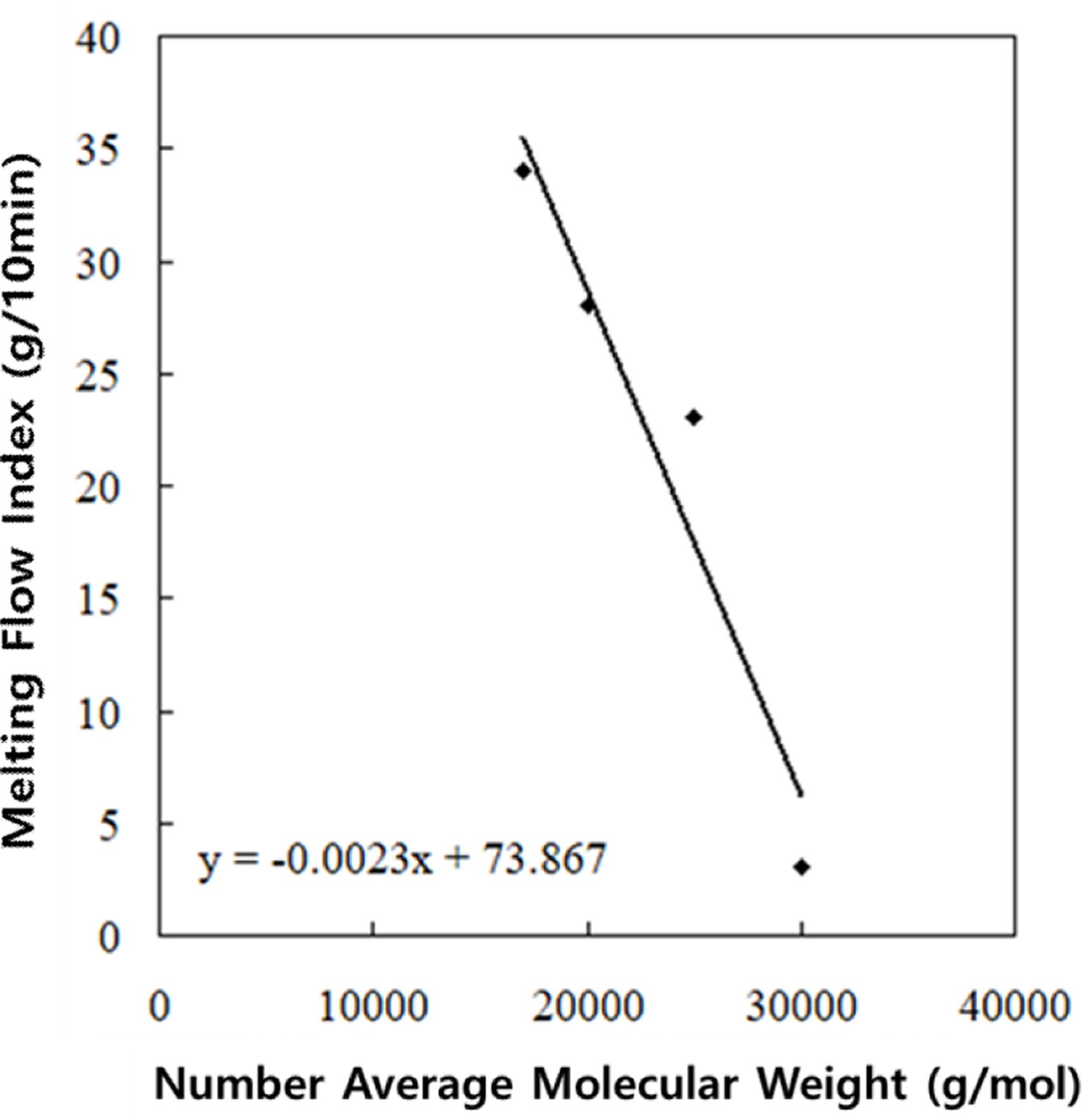

Fig. 5는 PC의 분자량과 MI 값의 상관관계를 확인한 결과이다. 분자량이 17,000일 때 MI는 약 38 g/10 min임을 확인하였다. 분자량이 30,000일 때 MI는 3 g/10 min의 수준이었다. PC의 분자량이 약 2배인 시료의 경우 300oC 온도에서 흐름성이 약 12배 저하됨을 확인할 수 있었다.

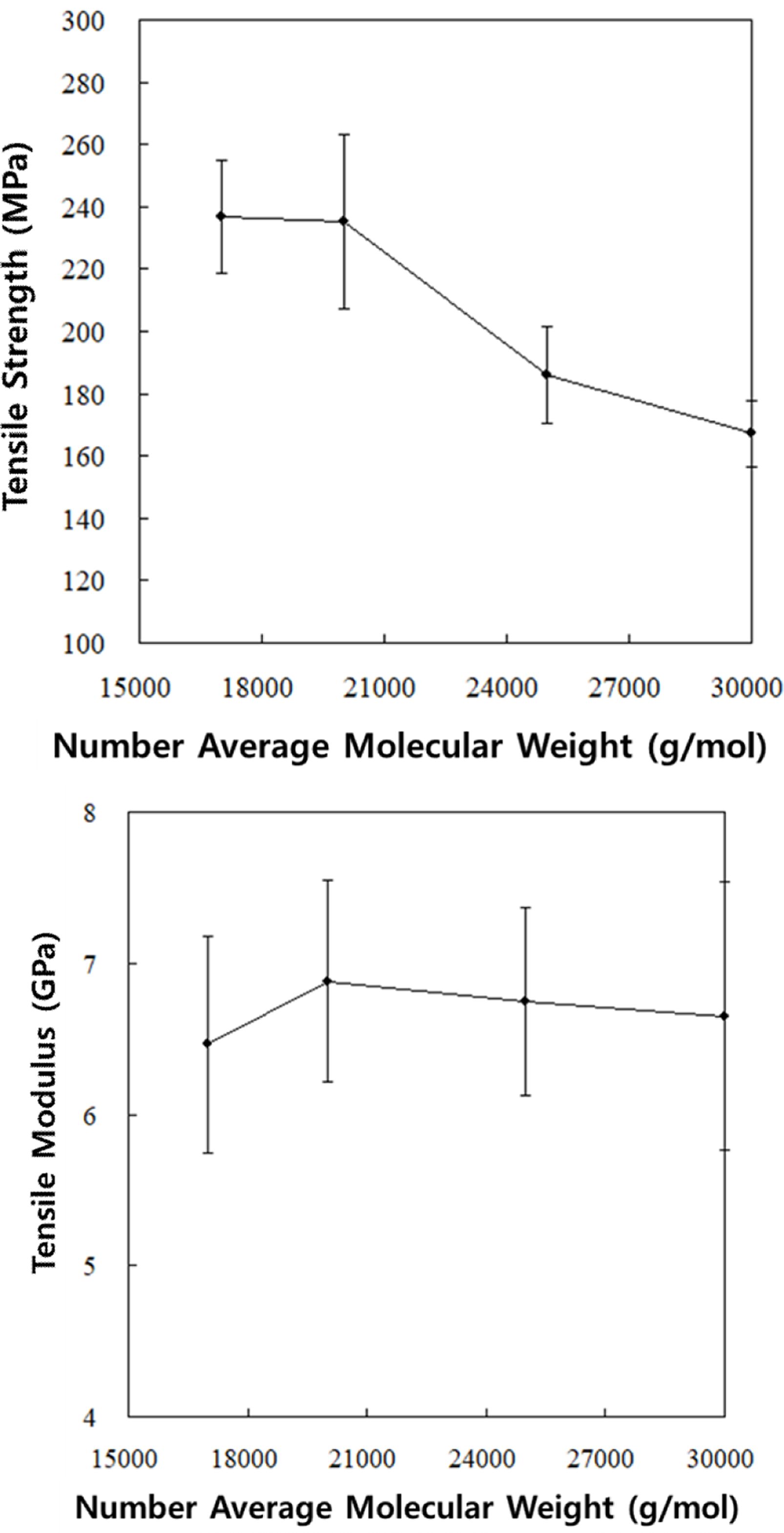

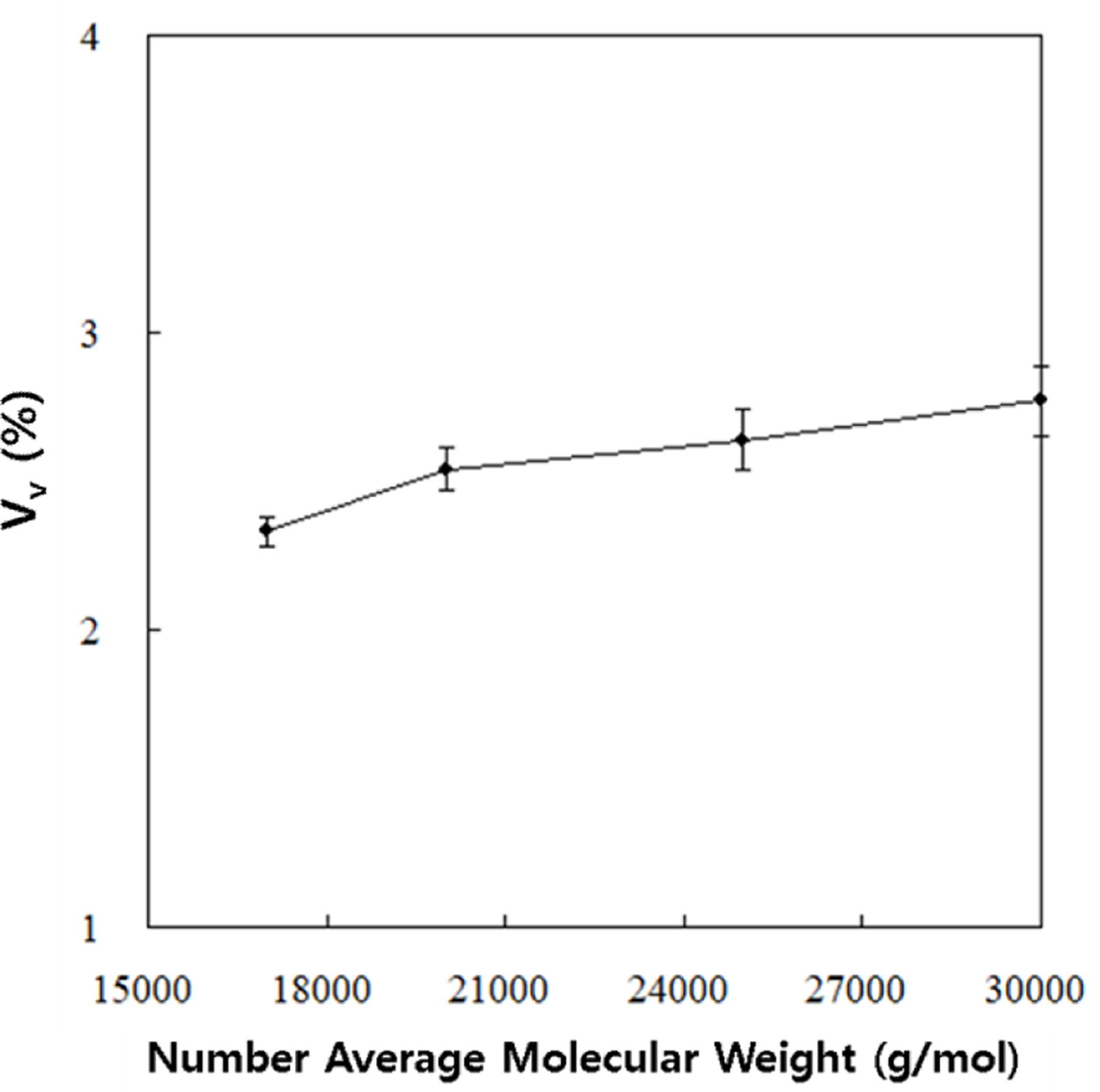

Fig. 6은 다양한 분자량에 따른 GF/PC 복합재료의 인장강도와 인장 탄성률을 확인한 결과이다. GF/PC복합재료의 기지재료인 PC의 분자량이 낮을 경우 직물 내로 함침은 잘 되지만, PC 자체의 기계적 물성이 낮아 복합재료의 기지 역할을 하는데 문제가 있다는 점을 확인할 수 있었다. 수지의 함침성 증가는 직물과 기지간 계면에서의 접착력이 증가되어 인장강도가 높다고 볼 수 있다[12]. 인장강도가 증가되는 것은 수지의 함침성에 기인한 것인데, 직물과 기지 사이의 계면접착력의 증가에 따른 것으로 보인다. 하지만 인장 탄성률의 경우에는 분자량이 30,000인 PC의 경우 인장강도가 낮은 결과를 나타냄을 확인할 수 있었는데, 이는 흐름성이 낮아 직물 내부로 함침되는 특성이 다른 조건에 비해 가장 낮은 것에 기인한 것으로 판단된다. 즉 분자량 차이가 GF/PC 복합재료의 물성에 큰 영향을 주는 것을 확인할 수 있었다. PC의 분자량이 20,000일 경우 인장강도와 인장 탄성률 모두 높은 결과를 나타낸다는 점에서 분자량이 20,000일 때가 가장 효율적인 조성임을 예상할 수 있었다.

Fig. 7은 분자량이 다른 PC를 사용하여 GF/PC 복합재료를 제조하였을 경우 확인되는 압축 및 굴곡강도를 확인한 결과이다. 앞서 확인한 인장강도와 인장 탄성률 결과를 바탕으로 분자량이 20,000인 PC로 제조하였을 경우 가장 최적의 인장특성을 나타냄을 확인하였다. 압축 및 굴곡 강도 결과 역시 분자량이 20,000인 조건에서 가장 높음을 확인하였다. 압축강도 및 굴곡강도 결과는 인장강도의 결과와 동일한 경향을 보이고, 이러한 경향은 PC의 분자량 차이에 따라 PC 기지재료의 표면에서 발생된 흐름성 차이의 영향이라고 생각해볼 수 있다. Fig. 8에서 더 자세하게 확인할 수 있는데, 인장 파괴로 인한 복합재료의 파단면 상태를 통해 GF/PC 복합재료의 기계적 물성 차이가 나는 것을 확인하였다[13].

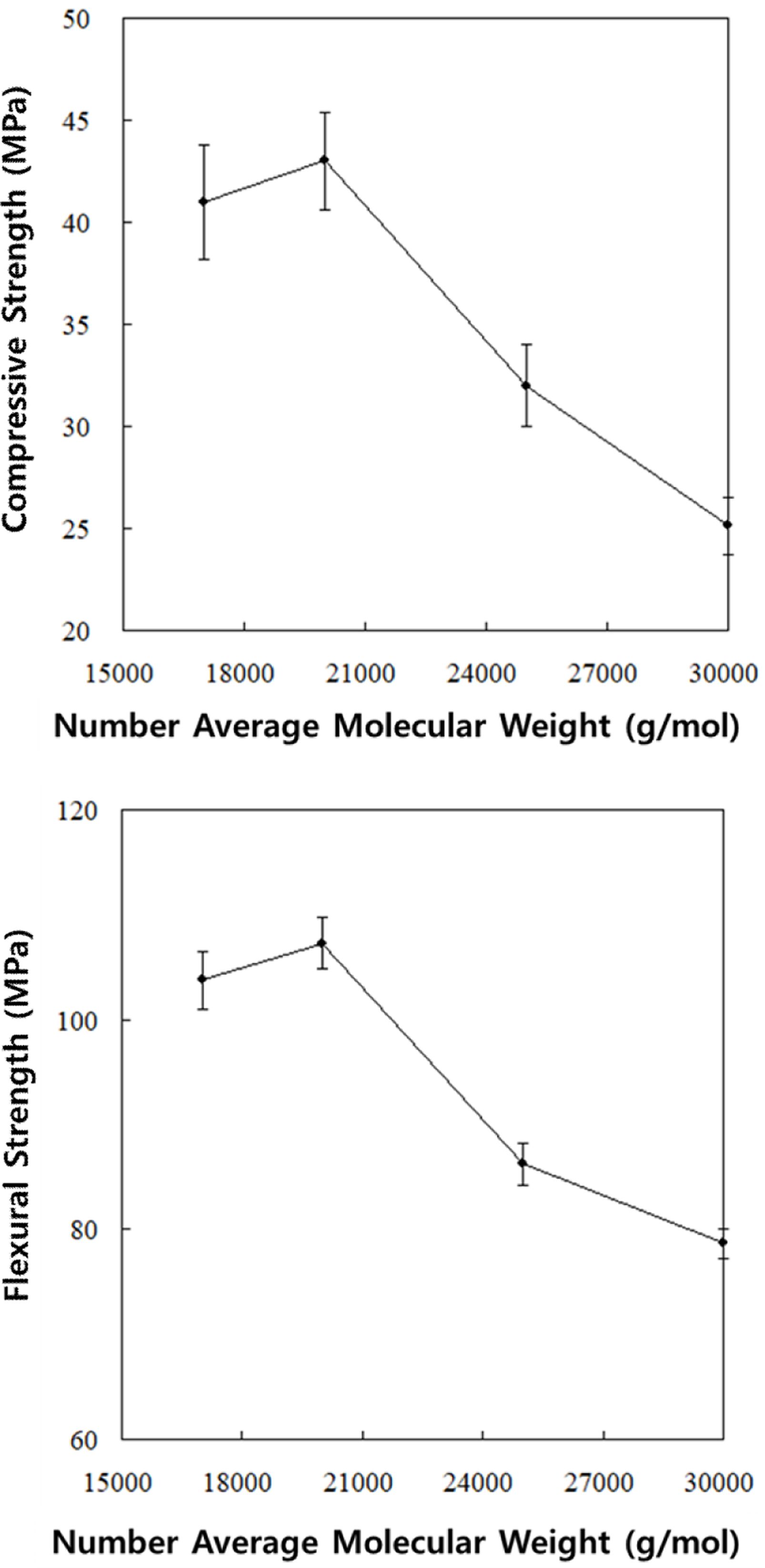

인장파괴된 시편의 내부상태를 FE-SEM 분석을 통하여 확인할 수 있었다. Fig. 8(a)의 경우 분자량이 17,000인 PC를 기지재료로 사용한 시편이며 직물과 수지 간 계면에서의 함침이 비교적 잘 이루어진 상태임을 확인할 수 있는 반면, 흐름성이 크기 때문에 변형이 쉽게 발생되는 경향을 확인할 수 있었다. PC의 분자량이 20,000인 경우 수지의 함침성은 분자량이 17,000인 조건에 비해 비교적 불안정하지만, 분자량이 30,000인 조건보다는 수지와 기지 간 함침이 우수한 상태였고, 기지재료의 강직함에 의하여 균열이 확인되었다. Fig. 8(c), (d)의 결과와 같이 분자량이 25,000 이상일 경우 흐름성이 좋지 않아 PC가 직물 내부로 함침이 불안정하게 이루어지는 것을 확인할 수 있었다. 파단면에서 확인할 수 있듯이 직물 내에 기지가 함침되지 못하는 경우도 존재하였다. 분자량이 30,000 조건의 경우 GF 제직물 내에 약 100 μm 정도가 함침되는 것을 확인하였다. 파단면을 관찰한 결과를 통해 수지가 기지재료인 제직물 내부로 함침이 안정적으로 이루어져야 높은 기계적 강도를 나타냄을 확인할 수 있었을 뿐만 아니라 추가적으로 수지의 인장 탄성률이 낮을수록 강직한 열가소성 복합재료를 확보하기 어려운 조건임을 확인할 수 있었다[14].

3.2 PC 분자량에 따른 GF/PC 복합재료의 내부 기공체적률 및 DMA 결과

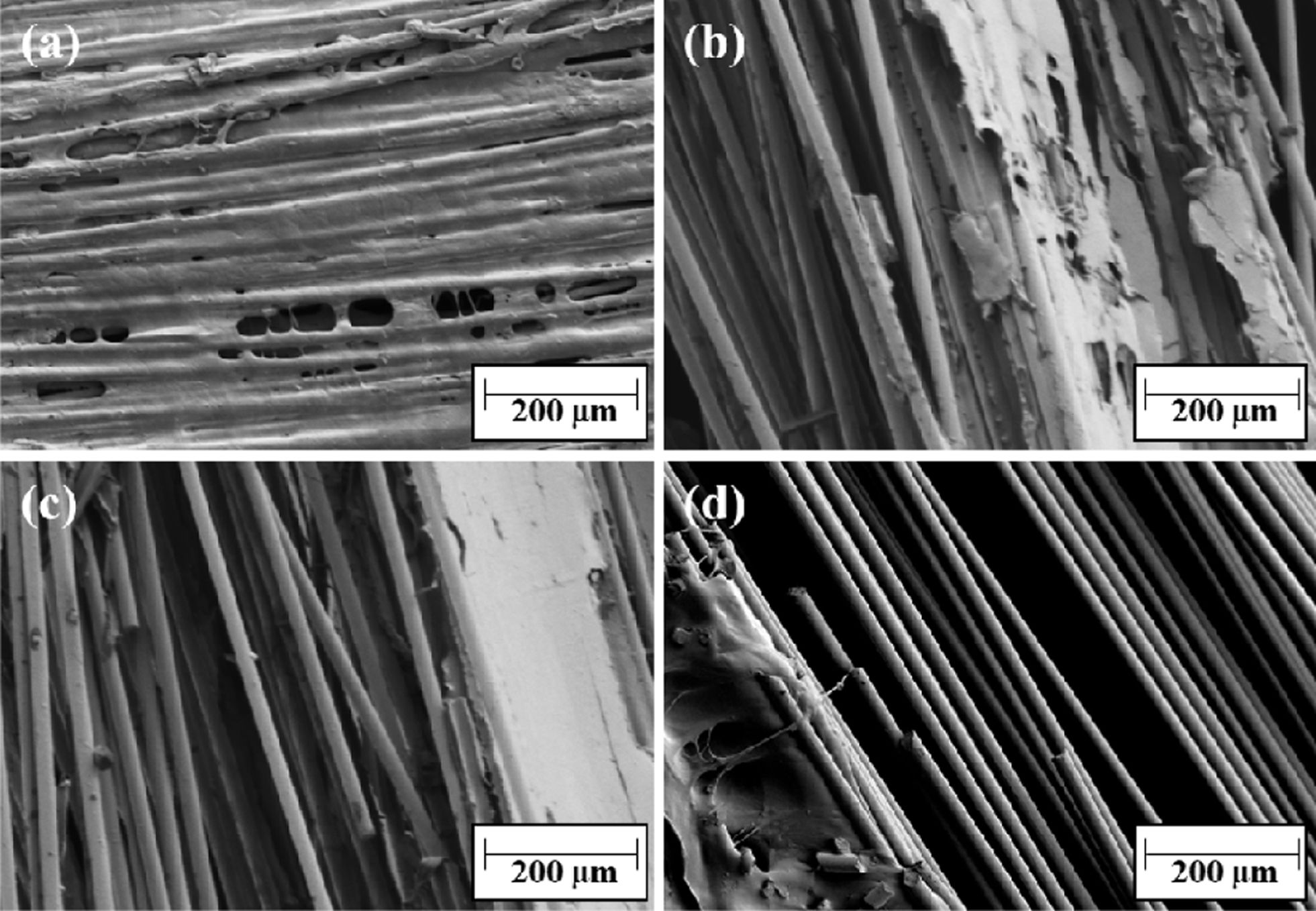

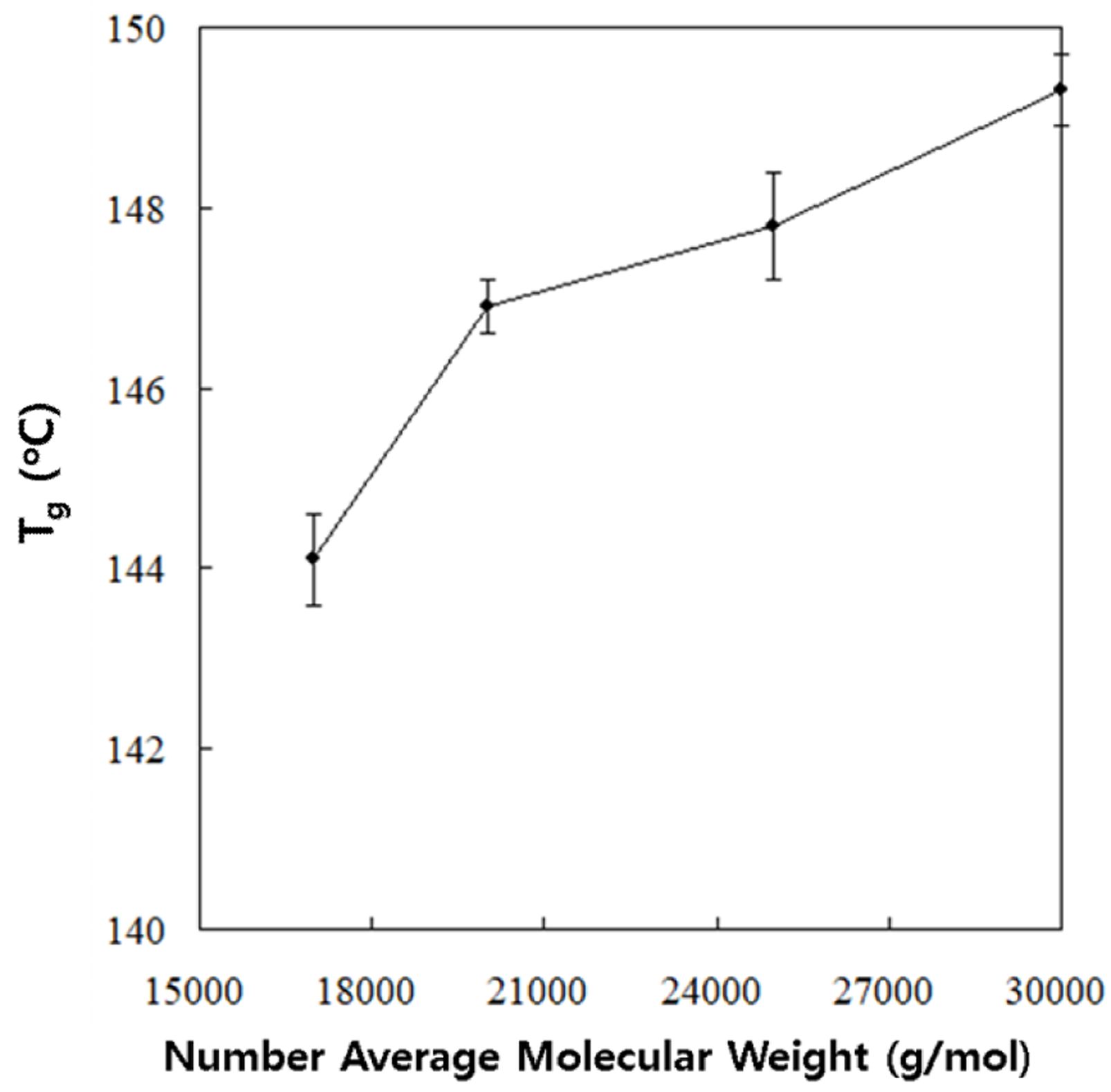

Fig. 9는 분자량이 다양한 PC를 사용한 복합재료의 내부 기공체적률을 나타낸 것이다. GF/PC 복합재료는 분자량의 차이에 따라 미세한 기공체적률이 확인된다. 그리고 분자량이 낮은 PC를 사용할 경우 내부 기공체적률이 가장 낮아지는 조건임을 확인할 수 있었다. 이러한 결과는 GF/PC 복합재료의 기계적 물성 평가와 동일하게 나타나는 경향으로 PC의 MI 및 분자량이 낮을수록 복합재료 내부로 함침이 잘되는 조건임을 알 수 있다. 하지만 분자량에 따라 기공체적률이 유사하게 나타난 이유는 CCM 공정에서 강한 압력과 연속공정에 따른 장력 조절 때문인 것으로 보이며, 이에 따라 복합재료 내부에 기공 발생 정도를 최소화할 수 있을 것으로 생각된다. 분자량이 17,000인 PC를 활용하여 제조된 GF/PC 복합재료 내부의 기공체적률이 약 2.3% 수준으로 확인되었고, 분자량 30,000의 PC를 활용하여 제조된 GF/PC 복합재료의 기공체적률이 약 2.8% 수준인 것을 볼 수 있는데, 약 0.5% 수준의 기공체적률 차이는 공정에 의한 영향으로 판단된다. Fig. 10은 분자량이 다른 PC를 활용한 GF/PC 복합재료의 DMA 분석결과에 따른 Tan δ 결과에서 Tg 값을 나타낸 것으로, 인장, 압축 및 굴곡 강도의 결과와 반비례하는 것을 알 수 있다. PC 기지재료의 분자량이 낮을수록 열에 대한 불안정성이 증가하고, 기지재료의 분자량이 높을수록 열가소성 복합재료의 내열성이 증가한다고 볼 수 있다.

|

Fig. 5 Correlation between Mn and Mi of PC |

|

Fig. 6 Tensile strength and tensile modulus of GF/PC composites with different Mn |

|

Fig. 7 Compressive and flexural strength of GF/PC composites with different Mn |

|

Fig. 8 FE-SEM images of fractured GF/PC composites by load depending on different Mn: (a) 17,000; (b) 20,000; (c) 25,000; and (d) 30,000 |

|

Fig. 9 Vv of GF/PC composites by load with different Mn |

|

Fig. 10 Tg of GF/PC composites by load with different Mn |

본 논문은 열가소성 복합재료를 제조할 때 기지재료의 분자량이 복합재료의 함침성과 기계적 강도에 미치는 영향에 대하여 분석한 것으로, 분자량이 다른 PC 필름을 사용하여 GF/PC 복합재료를 제작하였으며, PC의 분자량이 20,000일 때 최적의 인장, 굴곡 및 압축강도를 나타내었다. 분자량이 낮을수록 직물 내부에 PC 기지재료가 함침되는 특성은 높아졌지만, PC의 낮은 기계적 물성으로 인해 상대적으로 Tg가 낮음을 알 수 있었다. 또한 분자량이 높은 PC 기지재료를 사용할 경우 복합재료의 Tg는 높아지지만, 함침성과 관련하여 불균일성이 증가하기 때문에 안정적인 부품을 제작하기에는 문제가 생길 가능성이 높을 것으로 사료된다. 궁극적으로 열가소성 복합재료를 제조할 경우 수지의 분자량은 중요한 변수이며, 섬유 조직에 따른 적합한 최적의 분자량을 찾아야 함을 확인할 수 있었다. 또한 열가소성 복합재료의 내열성 향상은 고분자 기지재료의 분자량에 비례함을 확인할 수 있었다.

이 논문은 2020년도 산업통상자원부의 지원을 받아 수행된 연구결과이며, 산업기술혁신사업(10060281)의 후원에 감사드립니다. 2020년도 연구재단의 중점연구소사업(2020R1A6A1A03038697)의 지원 및 후원에 감사합니다.

- 1. Vaidya, U.K., and Chawla, K.K., #“Processing of Fibre Reinforced Thermoplastic Composites”, #International Materials Reviews, #Vol. 53, No. 4, 2008, pp. 185-218.

-

- 2. Park, D.-C., Park, C.-W., Shin, D.-H., and Kim, Y.-H., #“A Study on Crystallization of Thermoplastic Aromatic Polymer”, #Compo-sites Research, #Vol. 31, No. 2, 2018, pp. 63-68.

- 3. Baek, Y.-M., Shin, P.-S., Kim, J.-H., Park, H.-S., Lawrence DeVries, K., and Park, J.-M., #“Interfacial and Mechanical Properties of Carbon Fiber Reinforced Polycarbonate(PC) Film and PC Fiber Impregnated Composites”, #Fibers and Polymers, #Vol. 20, No. 11, 2019, pp. 2400-2406.

-

- 4. Yao, T.-T., Liu, Y.-T., Zhu, H., Zhang, X.-F., and Wu, G.-P., #“Controlling of Resin Impregnation and Interfacial Adhension in Car-bon Fiber/polycarbonate Composites by a Spray=coating of Polymer on Carbon Fibers”, #Composites Science and Technology, #Vol. 182, 2019, pp. 107763.

-

- 5. Ryoo, H.W., Lee, D.G., and Kim, E.G., #“An Effect of Fiber Length on the Correlation between Separation and Orientation of Flow Molded Fiber-Reinforced Polymeric Composites”, #Composites Research, #Vol. 6, No. 1, 1993, pp. 19-28.

- 6. Kim, J.-W., and Lee, D.-G., #“Effect of Fiber Orientation and Fiber Contents on the Tensile Strength in Fiber-reinforced Thermo-plastic Composites”, #Composites Research, #Vol. 20, No. 5, 2007, pp. 13-19.

- 7. Kim, N.-S.-R., Lee, E.-S., and Jang, and Y.-J., #“Effect of Textile Pattern on Mechanical and Impregnation Properties of Class Fi-ber/Thermoplastic Composite”, #Composites Research, #Vol. 31, No. 6, 2018, pp. 317-322.

- 8. Hwang, Y.-T., Lim, J.-Y., Nam, B.-G., and Kim, H.-S. #“Analytical Prediction and Validation of Elastic Behavior of Car-bon-Fiber-Reinforced Woven Composites”, #Composites Research, #Vol. 31, No. 5, 2018, pp. 276-281.

- 9. Haj-Ali, R., Kilic, H., and Zureick, A.-H., #“Three-Dimensional Micromechanics-Based Constitutive Framework for Analysis of Pul-truded Composite Structures”,# Journal of Engineering Mechanics,# Vol. 127, No. 7, 2001, pp. 653-660.

- 10. Gardiner, G., #“Aerospace-grade Compression Molding: Continuous Compression Molding Process Produces Structures 30 Percent Lighter than Aluminum at Costs that have Both Airbus and Boeing Sold”, #High Performance Composites, #Vol. 18, No. 4, 2010, pp. 34-40.

- 11. Song, S.A., On, S.Y., Park, G.E., and Kim, S.S., #“Improvement of Physical Properties for Carbon Fiber/PA 6,6 Composites”, #Com-posites Research, #Vol. 30, No. 6, 2017, pp. 365-370.

- 12. Kwon, D.J., Shin, P.S., Kim, J.H., DeVries, K.L., and Park, J.M., #“Interfacial and Wetting Properties of Carbon Fiber Reinforced Epoxy Composites with Different Hardeners by Electrical Resistance Measurement”, #Polymer Testing, #Vol. 53, 2016, pp. 293-298.

- 13. Lee, W., Um, M.-K., Byun, J.-H., and Cao, J.,# “Characterization of In-plane Shear Behaviors of Woven Fabrics by Bias-extension and Trellis-frame Tests”, #Composites Research, #Vol. 23, No. 5, 2010, pp. 8-14.

-

- 14. Jang, Y.J., and Jang, J.H., #“The Improvement of Thermal Stability and Tensile Toughness by the Photocrosslinking of Poly (phe-nylene sulfide) Containing Acetophenone”, #Textile Coloration and Finishing, Vol. #24, No. 4, 2012, pp. 281-287.

-

This Article

This Article

-

2021; 34(1): 1-7

Published on Feb 28, 2021

- 10.7234/composres.2021.34.1.001

- Received on Nov 2, 2020

- Revised on Jan 11, 2021

- Accepted on Feb 5, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Jeong Hyun Yeum

-

Department of Advanced Organic Materials Science and Engineering, Kyungpook National University

- E-mail: jhyeum@knu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.