- A Study on Flame Retardant Treatment on Bamboo Nonwoven Fabric and Manufacturing of Sandwich Structure Composites

Dong-Woo Lee*, M.N. Prabhakar*, Jung-Il Song**†

* The Research Inst. of Mechatronics, Changwon National University

** Dept. of Mechanical Engineering, Changwon National University

- 대나무 섬유의 난연화 및 샌드위치 구조 복합재료 제조연구

이동우* · 프라바카* · 송정일**†

The present engineering sector focused on the sandwich composites and almost covered all engineering fields because of decent mechanical properties with a lightweight structure. It mainly consists of high strength fiber skin and porous structure core like corrugated, honeycomb, balsa wood, and foams which is playing a pivotal role in weight reduction. Recently researchers attention grabbed by Natural fiber sandwich composites due to biodegradability, renewable, low-cost, and environmentally friendly. However special focus is highly needed towards the flammability behavior of natural fibers used as reinforcement for composites. Herein, for the first time, the flame retardant natural fiber sandwich composite was fabricated by using flame retardant treated bamboo fabric and vinyl ester via the VARTM process. The impact of flame retardant treated bamboo fabric on mechanical and flame retardant properties were studied. The results concluded that the fabricated bamboo sandwich composites show structurally lightweight with significant mechanical strength and feasibility with respect to the flame.

샌드위치 구조는 우수한 강도와 경량성을 동시에 만족하는 구조물로써 다양한 분야에서 널리 사용되고 있다. 스킨은 주로 고강도의 섬유가, 코어는 경량화에 유리한 허니콤 구조 및 발사(balsa) 나무가 주로 사용되고 있으나, 내부의 공기층 및 난연처리의 어려움으로 인하여 화재에 취약하는 것이 단점이다. 본 연구에서는 대나무 섬유의 난연처리 연구를 통하여 친환경적인 소재를 이용한 난연처리 조건을 제시하였다. 또한 대나무 섬유를 이용하여 천연섬유 샌드위치 복합재료를 제조하고 기계적 특성평가를 수행하였다. 난연성이 향상된 천연섬유를 이용하여 샌드위치 구조의 복합재료를 제조한다면 새로운 유형의 복합재료가 될 수 있을 것으로 기대된다.

Keywords: 대나무 섬유(Bamboo fabric), 난연성(Flame retardancy), 샌드위치 구조(Sandwich structure), 기계적 특성(Mechanical properties)

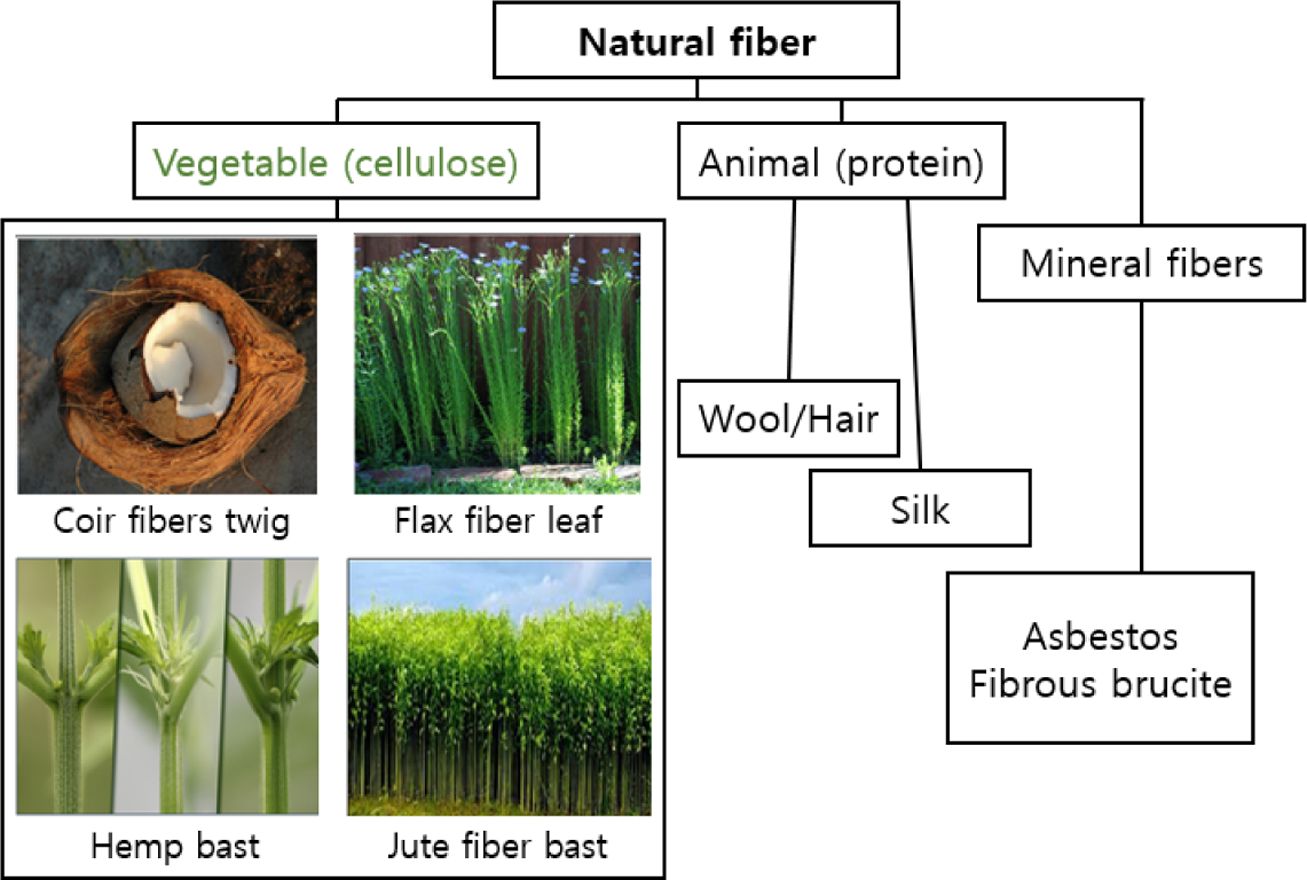

천연섬유는 식물 및 동물로부터 얻을 수 있는 소재로써, 친환경적일 뿐만 아니라 일부 천연섬유는 강도 또한 우수하기 때문에 기존의 유리섬유, 탄소섬유 등을 대체하여 보강재로 사용하기 위한 연구가 꾸준히 이루어지고 있다[1-3]. 또한 천연섬유는 내부에 다공성의 중공(lumen) 구조로 되어 있으며 내부는 열전도율이 낮은 공기로 채워져 있다. 이로 인하여 천연섬유를 보강재로 사용한 복합재료는 우수한 전기저항, 기계적특성, 열안정성 및 흡음 특성을 지닌 것으로 알려져 있어 앞으로도 응용을 위한 연구가 꾸준히 증가할 것으로 예상된다[4,5].

식물로부터 유래한 천연섬유의 경우 씨앗, 줄기, 잎(leaf) 등으로 섬유의 종류가 구분되며, 마 계열 잎 섬유인 황마(jute), 아마(flax), 양마(kenaf) 등의 섬유가 고분자 복합재료의 보강재로써 널리 사용되고 있다. 그러나 친환경 소재에 대한 중요성이 점차 증가함에 따라 이 외에도 다양한 천연섬유를 복합재료에 적용하기 위한 연구가 지속적으로 시도되고 있다[6,7].

대나무는 세계적으로 1200여 종이나 되고 국내에도 14종이 있을 정도로 다양하며 생명력 강하다. 뿐만 아니라 하루 동안에 1 m까지 자라기도 하며 전세계에서 목재, 면(cotton)에 이어 세번째로 생산량이 많을 정도로 풍부한 천연섬유 자원이다[8]. 따라서 대나무 섬유를 잘 활용할 경우 기존 합성 섬유의 좋은 대안이 될 수 있다. 대나무 섬유는 가구, 수공예품 등 높은 강도를 요구하지 않는 분야에서 일반적으로 사용되고 있으나, 우수한 기계적 및 물리적 특성으로 인하여 대나무 섬유를 고분자 복합재료의 보강재로 사용하려는 시도가 많이 이루어지고 있다. 대나무 섬유는 속이 빈 줄기(cane)로부터 얻을 수 있으며, 인장 강도는 140-800 MPa 로 연강에 준하는 강도를 가지므로 구조용 복합재료에 적합하다[8,9].

한편, 샌드위치 구조는 두 장의 얇은 판(skin) 사이에 경량성이 우수한 심재(core)를 삽입한 적층판 형태의 구조로, 강성 및 경량성이 우수한 구조이다. 코어 재료로는 경량성이 우수한 허니콤(honey comb) 구조, 폼(foam) 재료, 발사나무(balsa) 등이 주로 사용되며, 스킨 재료로는 유리섬유, 탄소섬유 등 합성섬유가 주로 사용되고 있다. 천연섬유를 적용한 기존의 샌드위치 복합재료에서는 천연섬유의 경량성으로 인하여 천연섬유 복합재료가 주로 심재로 사용되었으며, 스킨에는 합성섬유가 기존과 동일하게 사용되어 왔다. 완성된 샌드위치 복합재료의 경우 일반 판재에 비하여 강도와 경량성 측면에서 보다 우수한 특성을 지닐 수 있었다[11,12].

그러나 대나무 섬유를 포함하는 천연섬유는 가연성이 있어 복합재료를 제조하였을 때 화재에 취약하다는 것이 단점이다. 또한 샌드위치 복합재료의 코어로써 널리 사용되고 있는 발사나무는 표면의 난연처리를 하더라도 고온에 지속적으로 노출될 경우 내부의 심재가 쉽게 연소될 수 있어 난연 용도로는 적합하지 않은 소재이다. 따라서 적합하지 않은 형태의 천연섬유를 이용하여 일반 및 샌드위치 구조의 복합재료를 제조할 경우 화재에 대한 위험성이 증가한다[13-16]. 얇은 층을 여러장 적층할 수 있는 형태의 보강재를 사용할 경우 난연처리를 통하여 이러한 문제를 극복할 수 있다.

본 연구에서는 친환경 소재를 이용한 대나무 섬유의 난연처리 조건을 제시함으로써 친환경 난연 샌드위치 구조 복합재료를 제조하는데 사용할 수 있는 난연성의 대나무 섬유를 준비하고자 하였다. 또한 스킨과 코어가 모두 대나무 섬유로 이루어져 있는 샌드위치 구조의 복합재료를 제작하여 기계적 물성을 평가함으로써 천연섬유의 스킨에 대한 적용가능성을 알아보고자 하였다.

2.1 사용 재료

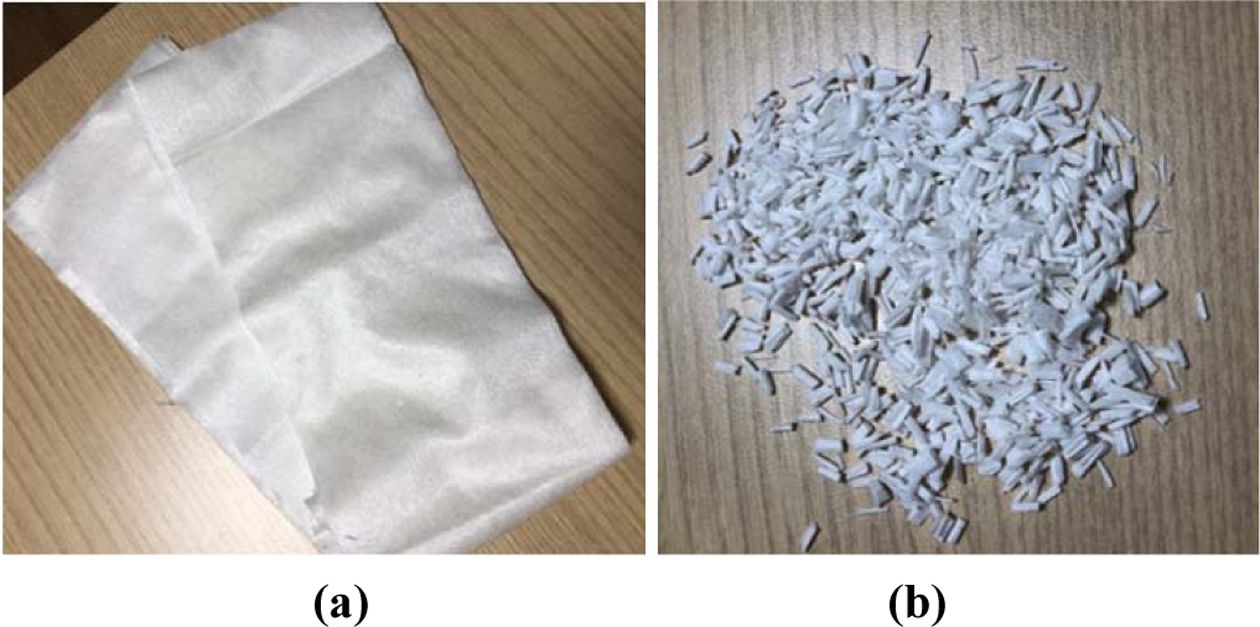

천연섬유는 토양의 질, 재배지, 종자의 밀도, 사용된 비료, 기후, 기상조건, 품종, 수확시기 등 수많은 요인에 의해 물성이 균일하지 않을 수 있으며, 이러한 천연섬유의 불균일한 물성은 균일한 물성 및 품질을 지닌 합성섬유와 비교하였을 때 천연섬유가 가지는 대표적인 단점 중 하나이다[17]. 본 연구에서는 대나무 줄기와 잎으로부터 추출된 펄프로 만들어진 균일한 물성을 지닌 대나무 부직포(Seongchang Industry, Korea) 섬유를 보강재(reinforcement)로 사용함으로써 외부 요인으로 인한 불균일한 물성을 최소화하고자 하였다. 또한 에폭시 수지를 아크릴산과 반응시켜 스티렌에 용해시켜 얻은 열경화성 수지의 일종인 비닐에스터(Vinyl-ester, Hoje Chem, Korea)를 기지재(matrix)로 사용하여 복합재료를 제조하였다.

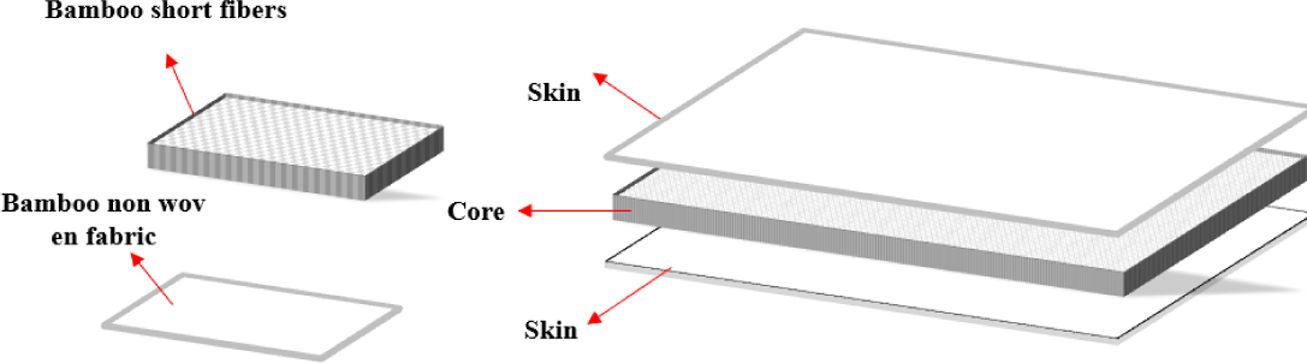

대나무 부직포 섬유는 전통적인 종이인 한지와 특성이 유사하여 보관 및 절단이 용이하다. 본 연구에서는 대나무 부직포 섬유를 샌드위치 패널의 제작에 사용하였으며, 스킨과 코어에 대해서 각각 살펴보면, 스킨에는 대나무 부직포를 그대로 사용하고, 코어에는 5 mm의 길이로 잘게 자른 단섬유의 형태로 사용하였다. 이는 서로 다른 물성이 적용된 샌드위치 구조의 평판을 제작하기 위한 목적이며, 단섬유의 경우 성형공정에도 유리한 측면이 있어 대량생산에 활용하는 것을 가정하여 사용한 것이다.

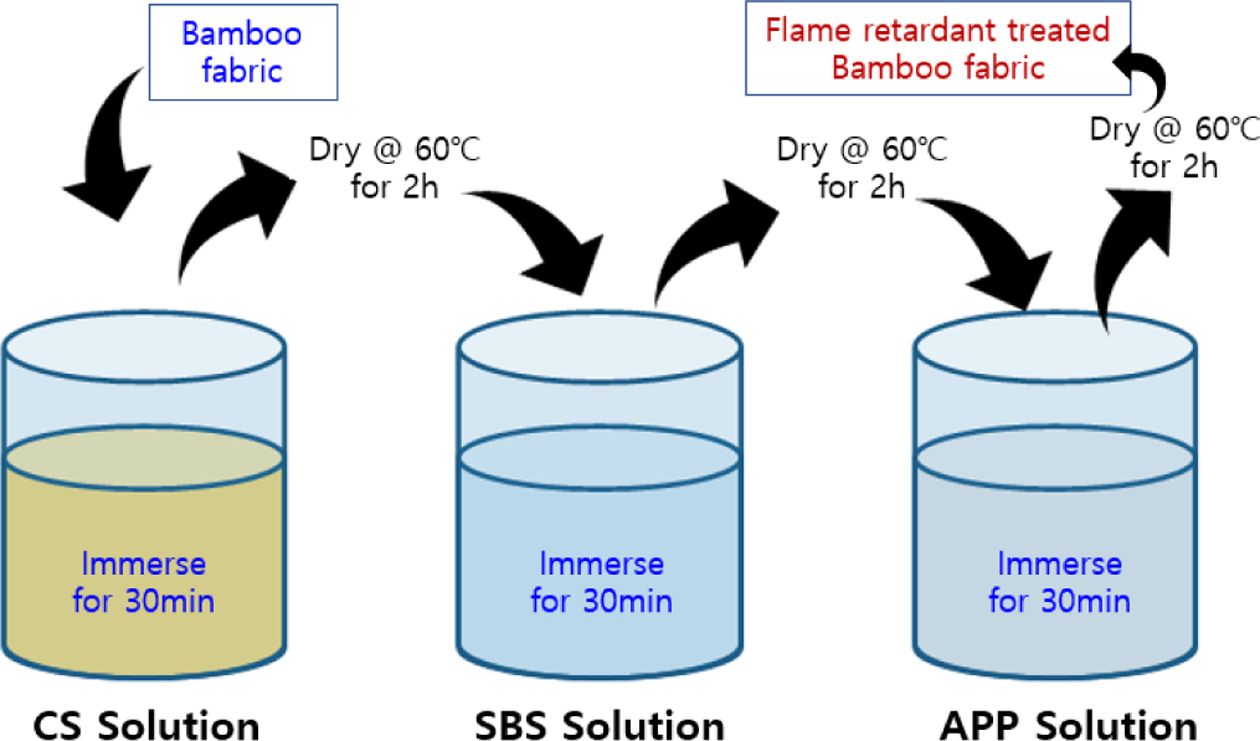

대나무 섬유의 난연화 조건 연구 시 표면처리에는 친환경 소재인 키토산 및 탄산수소나트륨, 인계난연제인 암모늄폴리포스페이트(Ammonium polyphosphate, APP)를 사용하였으며, 친환경 소재를 APP와 함께 사용함으로써 상승작용(Synergetic effect)을 알아보고자 하였다. Fig. 1, 2

2.2 대나무 섬유의 난연처리

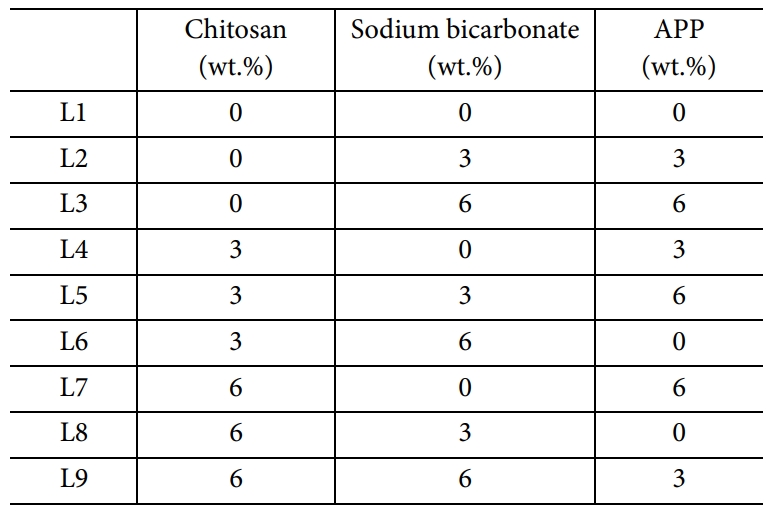

대나무 섬유의 난연처리 방법은 앞서 소개한 키토산, 탄산수소나트륨, APP 세 종류의 난연제를 상온의 증류수에 교반한 난연제 용액에 증류수에 세척한 대나무 부직포 섬유를 각각 30분씩 담그는 방법을 사용하였으며, 개략적인 공정과 각 용액의 농도는 각각 Fig. 3과 Table 1에 나타내었다. 3인자(세 종류의 난연제), 3수준(세 가지 농도)으로 L9 다구찌 테이블을 작성하였으며, 시험계획법에 따라 총 9종류의 난연처리 대나무 섬유를 준비하였다.

2.3 난연성 평가

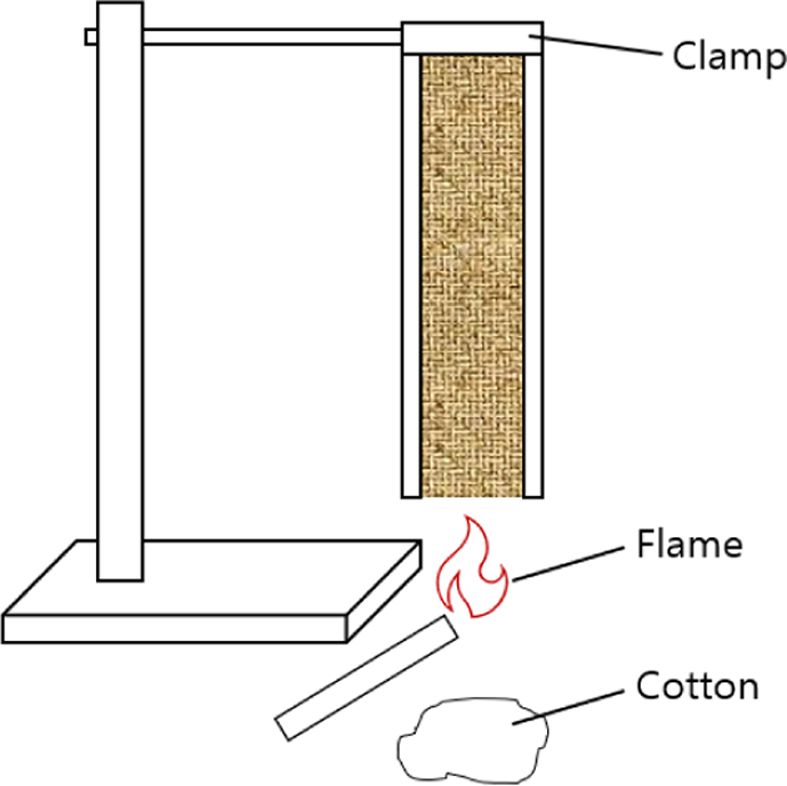

난연처리된 대나무 섬유의 난연성을 평가하기 위하여 UL-94 시험규격을 참고하여 수직연소시험을 수행하였다. 구체적인 방법은 Fig. 4와 같으며, 규격에 따라 길게 자른 섬유를 수직으로 클램프에 고정한 후, 섬유의 하단에 10초간 화염을 인가하여 섬유 전체가 연소 및 소화될 때까지 걸리는 시간을 측정하였다.

또한 섬유의 난연거동을 분석함으로써 유효 난연제의 종류 및 최적 함량에 대하여 고찰하였다.

2.4 복합재료의 제조

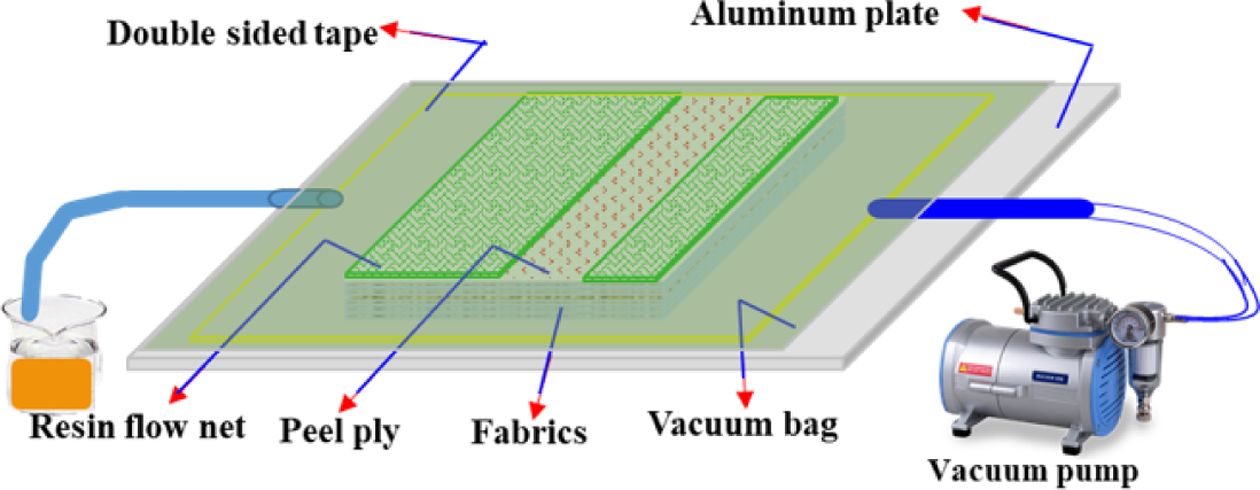

재료물성을 비교하기 위하여 스킨, 코어 및 샌드위치구조 평판을 각각 제작하였으며, 샌드위치 구조의 평판은 Fig. 5에 도시된 바와 같다. 제조 공정으로는 진공 인퓨전 성형공정(Vacuum assisted Resin Infusion, VaRTM)을 사용하였다. VaRTM은 전통적인 수적층(hand layup) 방식에 비하여 섬유 체적율이 높은 복합재료를 제조할 수 있고, 오토크레이브와 같은 고가의 성형장비를 요구하지 않으며, 대형 구조물의 제작이 가능하다[15].

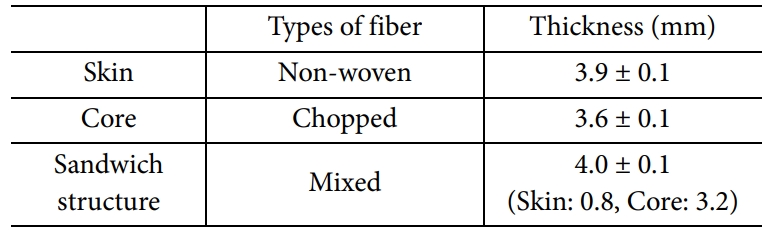

VaRTM을 이용한 제조공정의 개략도는 Fig. 6과 같다. 먼저 작업테이블을 연마 및 세척하고, 실란트 테이프를 부착할 위치를 마스킹 테이프로 보호한다. 그 후 금형면에 이형제를 도포 및 건조하는 작업을 수차례 수행한다. 그후 대나무 부직포 섬유와 단섬유를 Fig. 5와 같은 구조가 될 수 있도록 번갈아 가며 적층하며, 이때 단섬유는 최대한 골고루 분산시킴으로써 패널 전체가 균일한 두께를 가질수 있도록 한다. 섬유의 적층이 완료된 후에는 이형천과 수지흐름 매개체(resin flow media)를 적층함으로써 탈형 및 수지흐름이 원할하게 될 수 있도록 하였으며, 마지막으로 진공필름과 실란트 테이프를 이용하여 적층섬유를 밀봉 후 비닐에스터 수지를 주입하였다. 상온 및 고온에서 약 24시간 경화시킨 후 완성된 평판을 금형으로부터 탈형하였다. 완성된 평판의 종류 및 두께는 Table 2에 나타낸 바와 같다. 두께를 최대한 맞추고자 하였으나 진공압에 의해서 성형과정에서 압착되는 특성으로 인해서 정확히 통일하기는 어려웠으며, 오차가 큰 경우에는 다시 제작함으로써 두께 편차가 최소화될 수 있도록 하였다.

2.5 기계적 특성평가

완성된 스킨, 코어 및 샌드위치 패널을 복합재료 절단기를 이용하여 가공하여 인장, 굽힘 및 아이조드 충격시험편을 준비하고 기계적 특성평가를 수행하였다. 세 종류의 시험은 각각 ASTM D3039, ASTM D790 및 ASTM D256에 따라 수행되었으며, 시험장비는 MTS 810(MTS, 미국)을, 인장 및 굽힘시험 조건은 1 mm/min의 크로스헤드 속도를 사용하였다. 아이조드 충격시험은 충격시험기 QC-304(대하교역, 한국)를 사용하였으며, 해머는 11 J의 충격에너지를 가지는 중량을 사용하였다.

|

Fig. 1 Classification of natural fibers [10] |

|

Fig. 2 Reinforcement for composites: (a) Nonwoven bamboo

fabric and, (b) chopped bamboo fabric |

|

Fig. 3 Schematic of the procedure of flame retardant treatment

on bamboo nonwoven fabric |

|

Fig. 4 Schematic of vertical burning test for bamboo nonwoven fabric [15] |

|

Fig. 5 Schematic of bamboo fiber/Vinyl ester sandwich panel |

|

Fig. 6 Schematic of vacuum assisted resin transfer molding

process |

|

Table 1 L9 Taguchi table for flame retardant treatment on

bamboo nonwoven fabric |

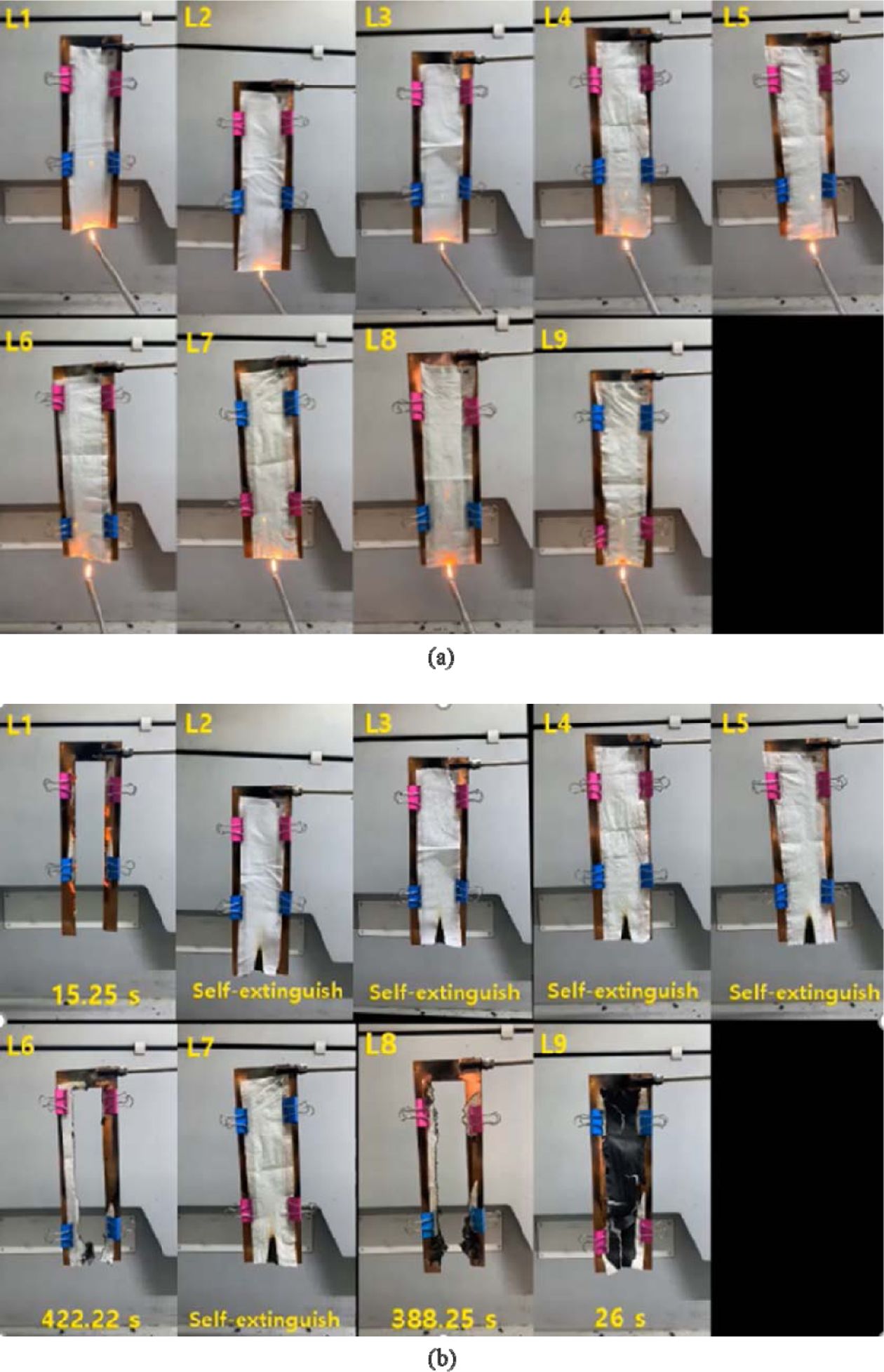

3.1 대나무 섬유의 난연거동

난연처리한 대나무 섬유의 수직연소시험 결과는 Fig. 7과 같으며, 크게 세 종류의 연소거동(완전연소, 숯 형성, 불연소)으로 구분할 수 있다. 총 9가지 샘플 중 5가지는 불이 붙지 않거나 짧은 시간에 자가소화(self-extinguish)되는 우수한 난연성을 보였으며 수직연소시험 규격에 따른 난연등급은 V-0를 달성하였다. 일반적으로 난연제로 사용되고 있지 않은 친환경 소재인 키토산과 탄산수소나트륨이 인계난연제인 APP와 함께 사용되었을 때 우수한 난연효과를 보였다는 것이 중요한 결과이다. 난연제 함량의 측면에서는 난연제의 사용량 총합이 작고 친환경 소재의 비율이 높을수록 친환경성과 경제성이 우수함을 의미한다.

L1과 L9 샘플은 화염을 인가함과 동시에 매우 짧은 시간동안 연소되었으며, 특히 L9의 경우에는 가장 많은 난연제가 사용되었음에도 숯(char)을 형성하며 빠르게 연소되는 거동을 보였다. 이는 우수한 난연성을 달성하기 위한 최적의 난연제 비율이 존재함을 의미한다.

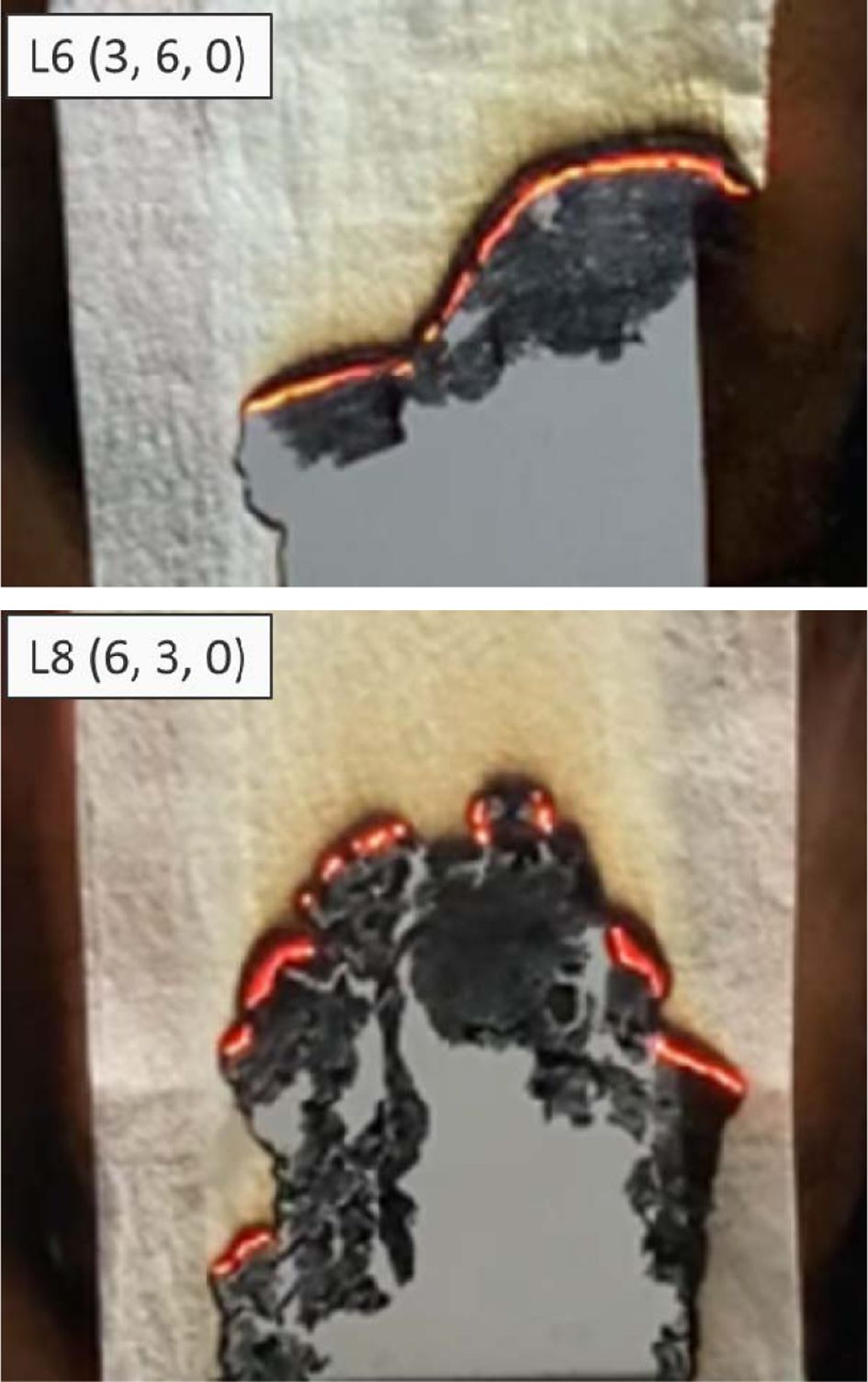

마지막으로 L6와 L8 샘플은 매우 독특한 연소거동을 보였다. 두 샘플은 완전히 연소되는데 매우 오랜 시간이 걸렸고 화염이 크게 생성되지는 않으나, 작은 불씨가 소화되지 않고 남아서 끝까지 전파되며 완전 연소에 이르는 거동을 보였다. 또한 두 샘플은 각각 친환경 소재인 키토산과 탄산수소나트륨을 포함하고 있으며 APP는 포함되지 않았다. 이를 통하여 키토산과 탄산수소나트륨이 화염생성 생성 및 전파를 지연시키는 효과는 우수하지만 자가소화를 위해서는 APP가 필수적임을 알 수 있다.

이상의 시험결과로부터 APP와 친환경 소재를 함께 사용하여 난연처리를 수행할 경우 상승작용으로 인하여 비교적 적은 난연제로 자가소화를 달성할 수 있었으며, 특히 친환경소재가 기존의 난연제를 일부 대체함으로써 환경적인 측면에서도 유리함을 알 수 있다. Fig. 8

3.2 대나무 섬유 복합재료의 기계적 거동

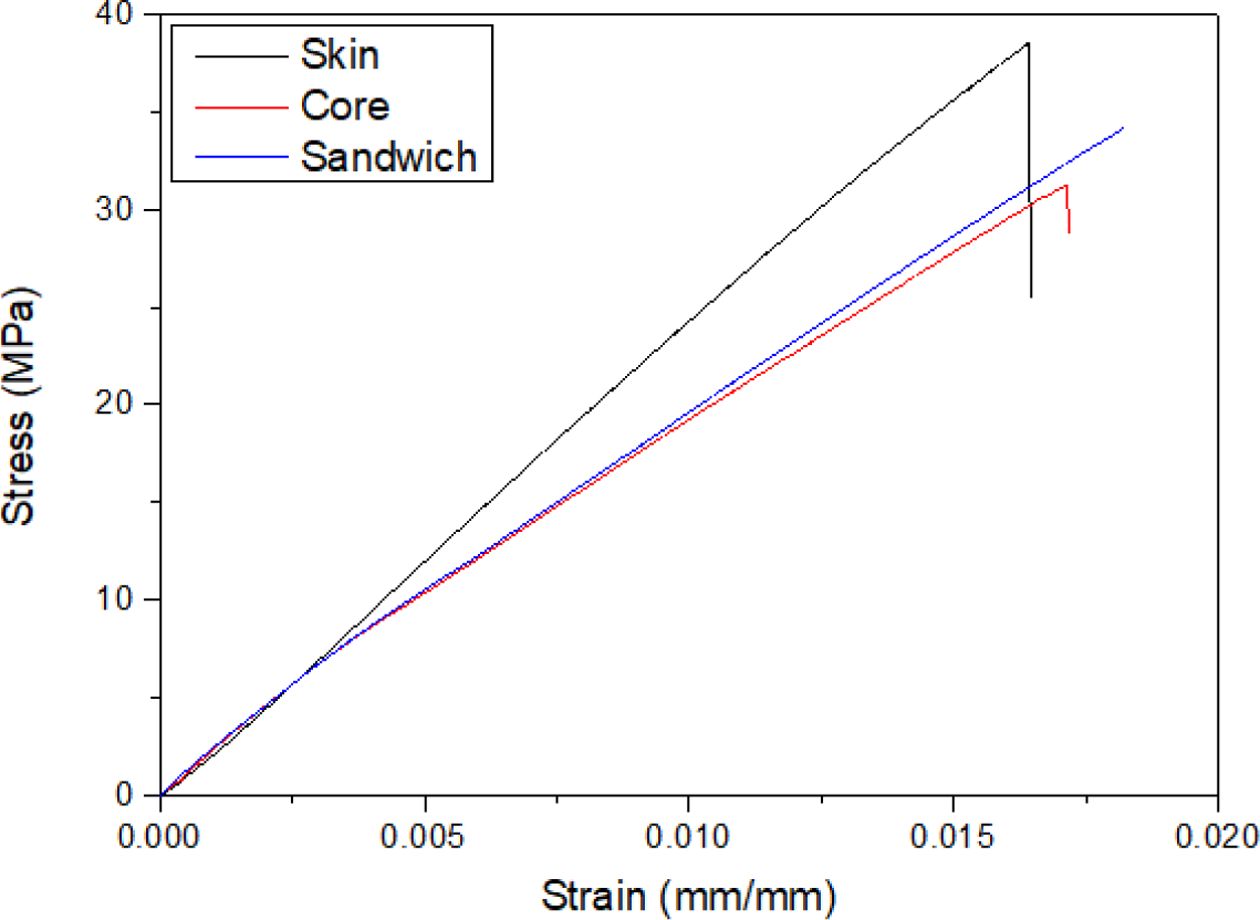

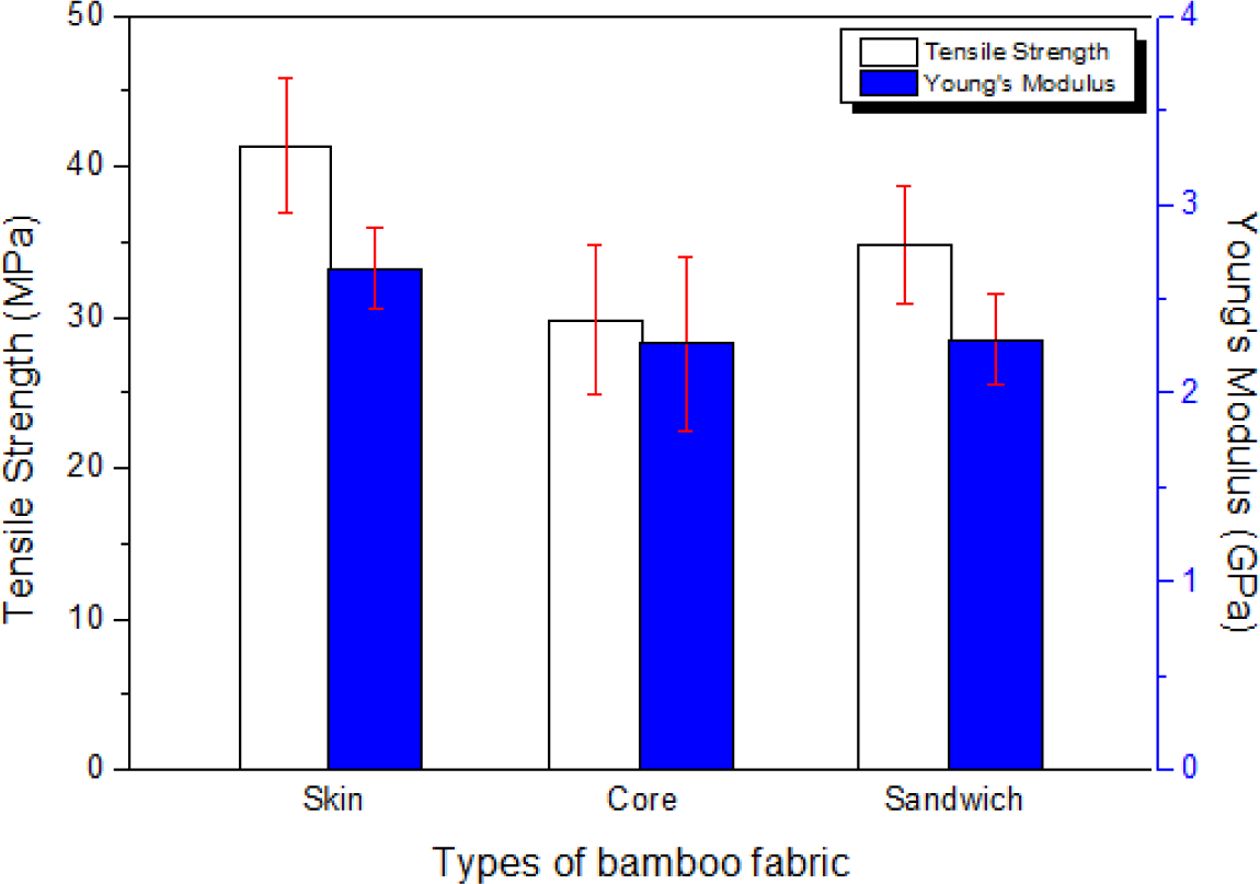

먼저 인장 시험 결과를 논의한다. Fig. 9는 시편이 인장력을 받을 때의 응력-변형률 곡선이다. 실험결과에 따르면 스킨, 코어 및 샌드위치 시편의 인장 강도는 각각 약 38.54, 31.23 및 34.15 MPa이다. 샌드위치 구조는 스킨과 코어 강도의 중간값을 가지며, 이는 혼합법칙에 따라 추정할 수 있는 범위의 강도내에 존재한다. 탄성계수는 각각 2.66, 2.26 및 2.28 GPa의 값을 나타냈으며, 탄성계수의 경우도 샌드위치 구조가 스킨과 코어의 중간값을 가졌다. 전체적으로는 코어에 비하여 스킨의 두께가 얇기 때문에 샌드위치 구조의 인장강도가 대나무 단섬유가 사용된 코어의 강도에 가깝게 나타났다. Fig. 10

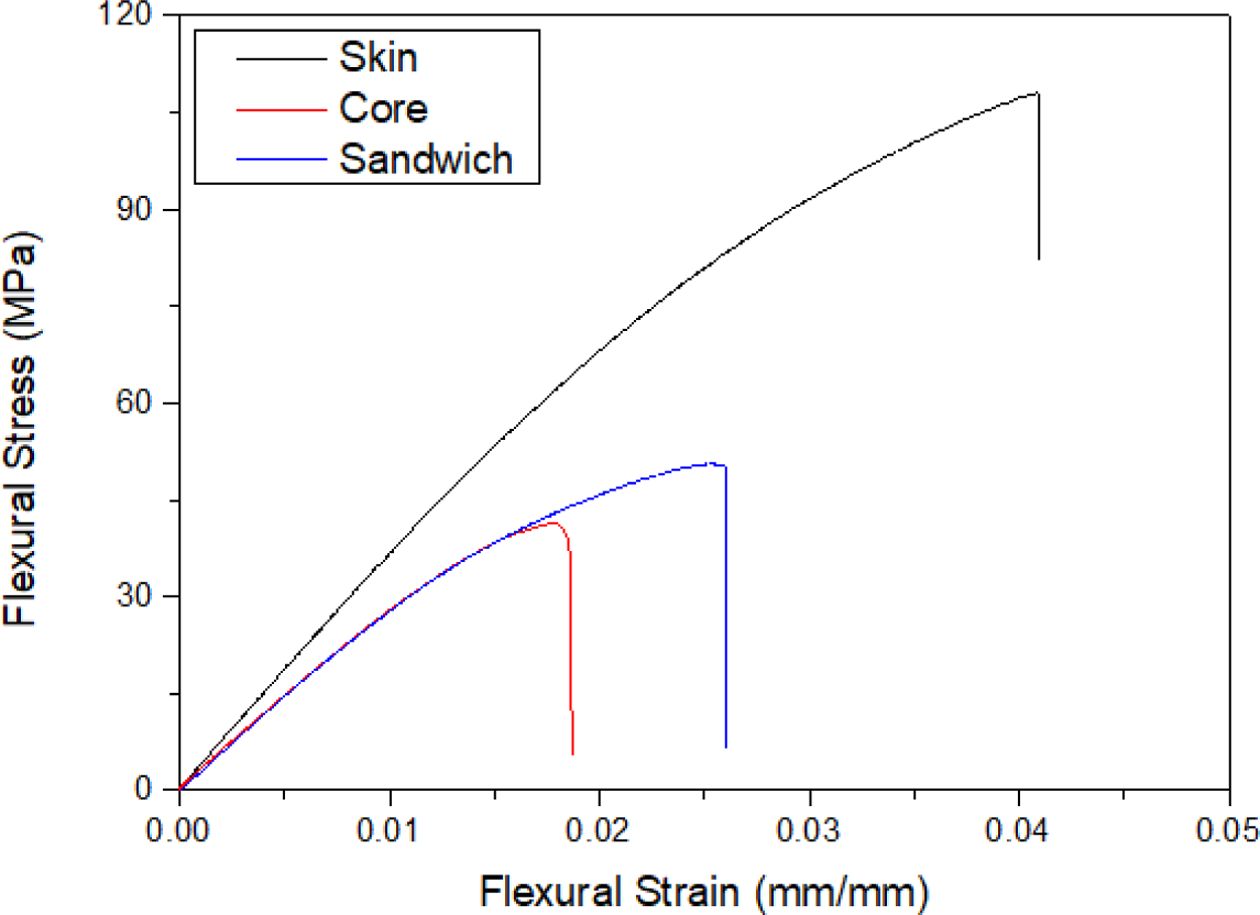

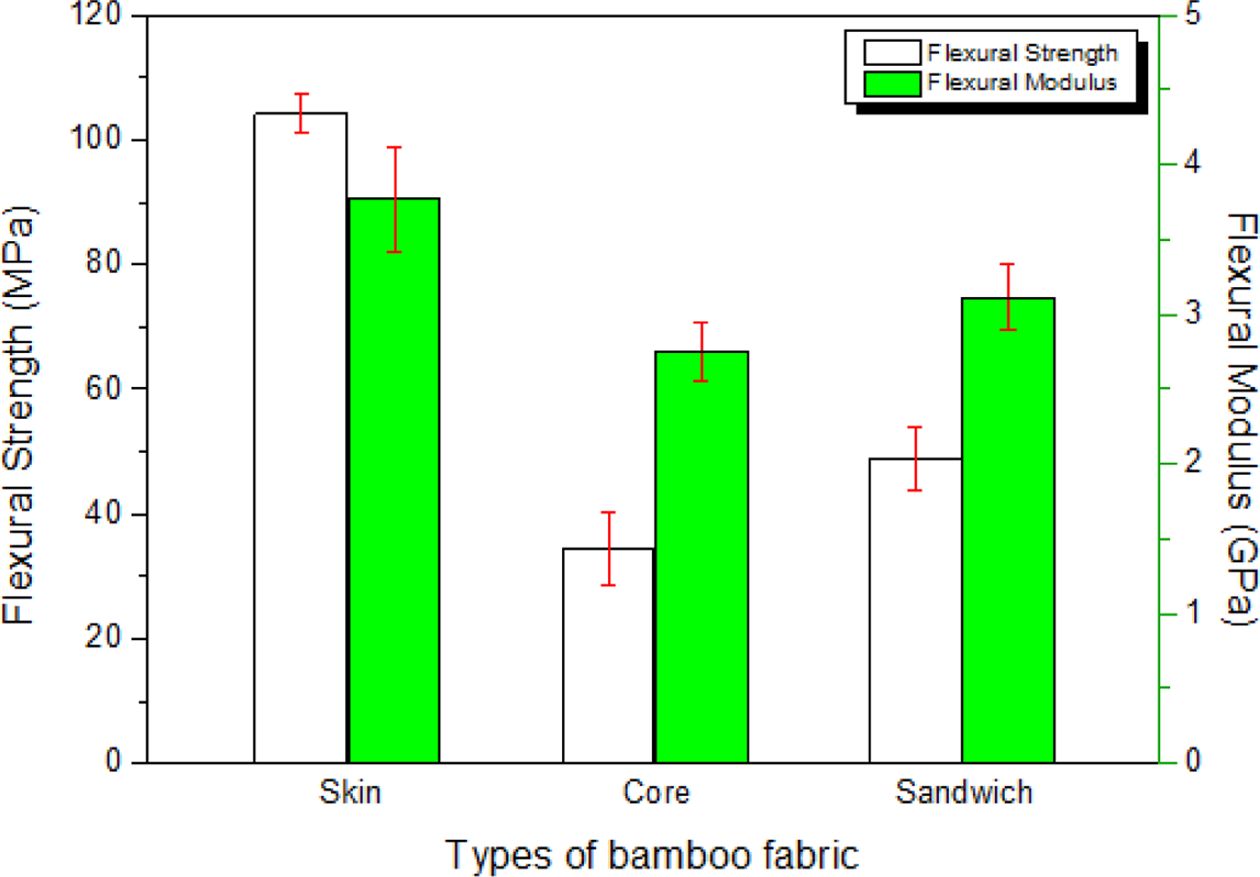

굽힘시험 결과는 Fig. 11과 같다. 인장거동과 달리 굽힘거동의 경우, 스킨과 코어의 굽힘강도가 매우 큰 차이를 보였다. 스킨, 코어 및 샌드위치 구조의 굽힘강도는 각각 107.96, 41.38 및 50.52로 나타났으며, 스킨과 코어의 굽힘강도가 두배 이상의 차이를 보였다. 굽힘탄성계수의 경우 각각 3.77, 2.75 및 3.11 GPa로 나타났으며, 스킨과 코어의 탄성계수는 약 27%의 차이를 보였다. 특히 세 복합재료의 굽힘거동에서는 굽힘 변형률이 큰 차이를 보였으며, 코어재료로 단섬유가 사용될 경우 상대적으로 작은 변위에도 복합재료가 파손될 수 있음을 의미한다. Fig. 12

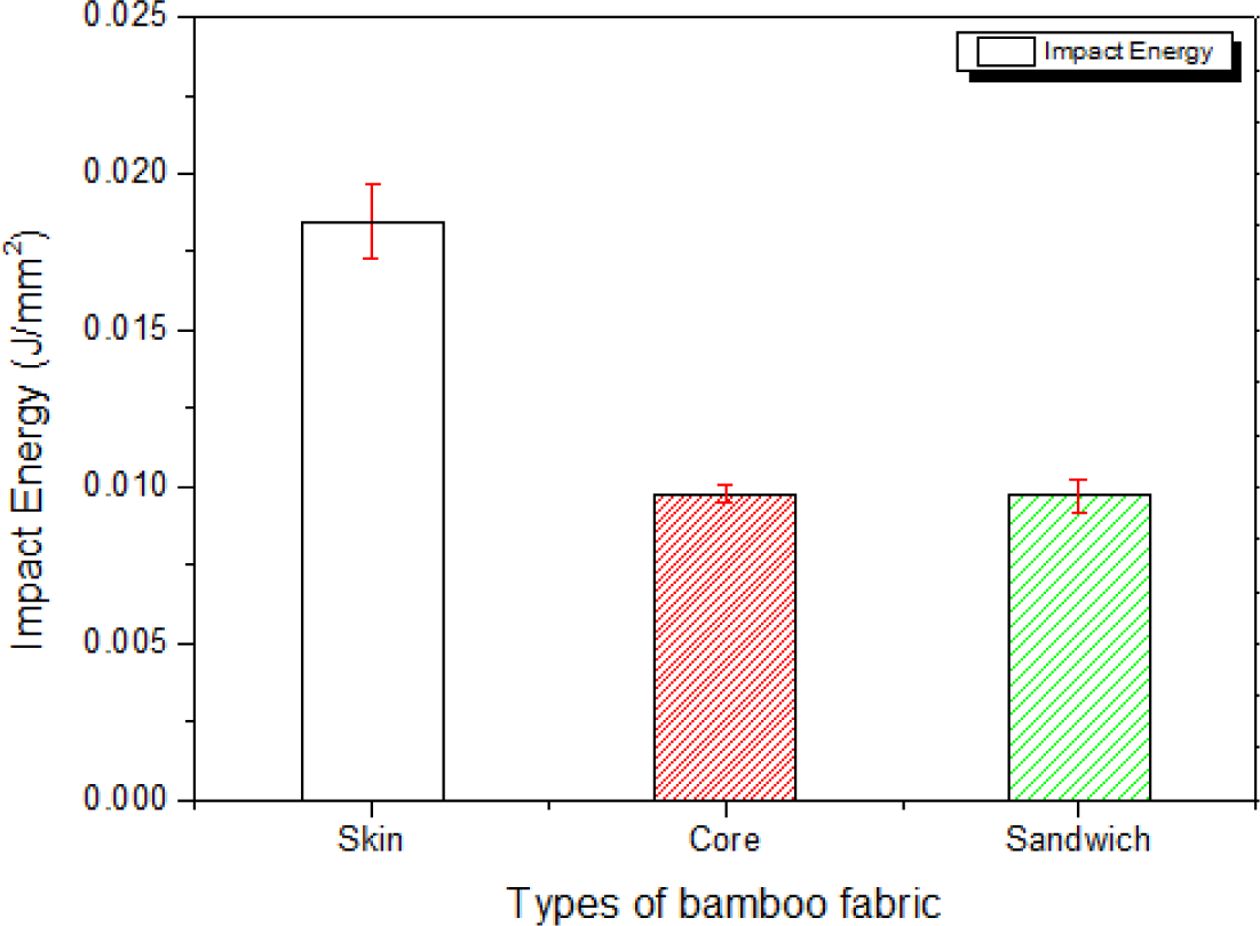

마지막으로 아이조드 충격시험을 통하여 얻은 충격에너지는 Fig. 13에 나타낸 바와 같다. 스킨, 코어 및 샌드위치 구조에서 각각 0.01847, 0.00978 및 0.00972 J/mm2으로 나타났으며, 코어 및 샌드위치 구조는 스킨의 절반에 해당하는 충격에너지를 가짐을 알 수 있다. 이는 샌드위치 구조에서 단섬유가 사용된 코어층으로 인하여 충격시 균열이 쉽게 진전함을 의미한다.

이상의 기계적 거동을 종합하면, 대나무 단섬유가 사용된 코어의 경우, 기계적 강도가 크게 감소하며 샌드위치 구조의 강도에도 큰 영향을 주며 기계적 물성을 지배하는 요인이 됨을 알 수 있다.

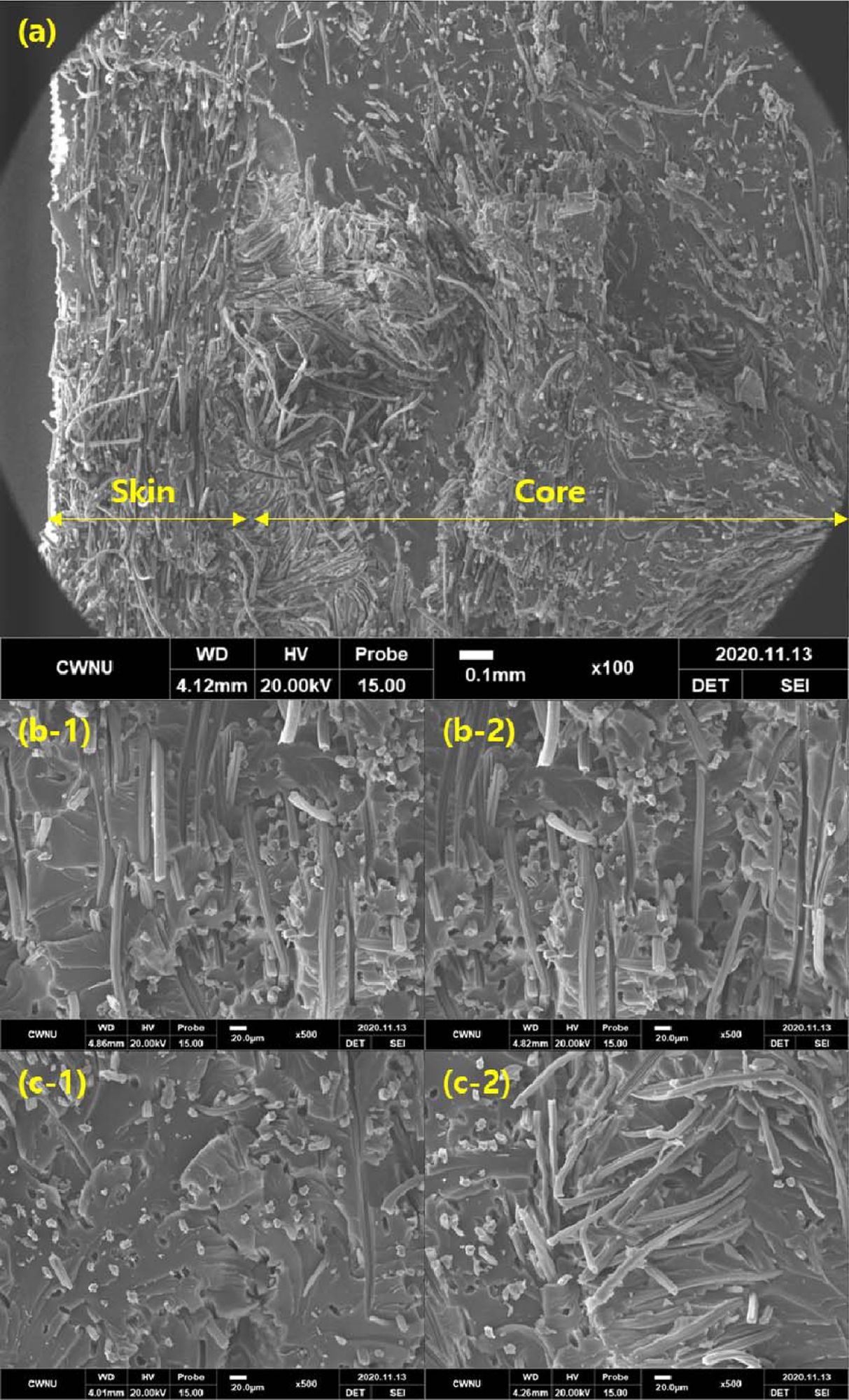

3.4 파단면 분석

대나무 섬유 복합재료의 특성이 강도에 미치는 영향을 확인하기 위하여 주사전자현미경(SEM)을 이용하여 스킨과 코어의 파단면을 촬영하였으며 이미지는 Fig. 14와 같다.

Fig. 14(a)는 샌드위치 평판의 파단면을 촬영한 것으로, 스킨부가 코어부에 비해 차지하는 비중이 작기 때문에 전체 물성이 미치는 영향이 작은 것으로 추정할 수 있다. 스킨과 코어를 각각 관찰해보면 스킨의 경우 전체 파단면에서 섬유가 균일하게 분포하고 있음을 알 수 있으나, 코어의 경우에는 수지의 불균형이 존재함을 확인할 수 있었다. 코어부 촬영 이미지인 Fig. 14(c-1)에서는 섬유의 함량이 적고, Fig. 14(c-2)에서는 섬유의 함량이 많음을 확인할 수 있다. 이는 성형공정 중 수지의 유동성으로 단섬유가 직조섬유에 비하여 쉽게 움직일 수 있으며, 이러한 움직임이 섬유체적율의 불균형을 초래하였기 때문인 것으로 분석된다. 따라서 이러한 문제를 해결하고 섬유체적율을 더욱 높일 경우 샌드위치 패널의 기계적 물성이 더욱 향상될 수 있다.

|

Fig. 7 The results of vertical burning test: (a) before, and (b)

after |

|

Fig. 8 Burning behavior of L6 and L9 samples under vertical

burning test |

|

Fig. 9 Tensile behavior of bamboo/Vinyl ester composites |

|

Fig. 10 Tensile properties of bamboo/Vinyl ester composites |

|

Fig. 11 Flexural behavior of bamboo/Vinyl ester composites |

|

Fig. 12 Flexural properties of bamboo/Vinyl ester composites |

|

Fig. 13 Impact energy of bamboo/Vinyl ester composites F |

|

Fig. 14 The fracture surface of bamboo/Vinyl ester composites:

(a) Overview, (b) Skin, and (c) Core |

본 연구에서는 세 종류의 난연제를 이용하여 난연처리한 대나무 섬유의 난연성 평가와 대나무 섬유를 이용하여 스킨, 코어 및 샌드위치 구조의 복합재료를 제조하고 기계적 거동을 분석하였으며 그 결론은 다음과 같다.

친환경 소재인 키토산과 탄산수소나트륨은 대나무 섬유에서의 화염전파를 크게 지연시키는 효과가 있었으나 APP와 함께 사용해야만 자가소화가 가능하였다. 친환경 소재와 APP를 함께 사용할 경우 적은양을 사용하더라도 V-0 등급의 난연성을 달성할 수 있었다. 따라서 키토산과 탄산수소나트륨은 APP와 함께 사용하여 상승효과를 얻을 수 있으며, 기존의 APP 사용량을 감소시키는데 도움이 된다. 기존 난연제의 일부를 친환경 소재로 대체할 경우 비용이 저렴할 뿐만 아니라 환경적인 측면에서도 유리하다.

직조된 대나무 섬유를 단섬유로 절단하여 복합재료를 제조할 경우 직조섬유를 그대로 사용하는 경우에 비해 물성이 크게 감소하였으며, 스킨과 코어를 이용하여 제조한 샌드위치 복합재료의 경우 코어의 기계적 물성이 지배적인 영향을 주었다. 따라서 샌드위치 구조재로써 응용하기 위해서는 코어층의 사용으로 인한 물성저하를 극복하기 위한 보완연구가 필요하다.

위의 두 연구결과를 조합하여, 난연성이 향상된 대나무 섬유를 사용하고 성형공정을 개선한다면 우수한 기계적 물성, 난연성 및 친환경을 지닌 샌드위치 구조의 복합재료를 제조할 수 있을 것으로 기대된다.

이 논문은 2019~2020년도 창원대학교 자율연구과제 연구비 지원으로 수행된 연구결과임.

- 1. May-Pat, A., Valadez-González, A., and Herrera-Franco, , P.J., “Effect of Fiber Surface Treatments on the Essential Work of Frac-ture of HDPE-continuous Henequen Fiber-reinforced Composites”, Polymer Testing, Vol. 32, No. 6, 2013, pp. 1114–1122.

-

- 2. Li, M., Pu, Y., Thomas, V.M., Yoo, C.G., Ozcan, S., Deng, Y., Nelson, K., and Ragauskas, A.J., “Recent Advancement of Plant-based Natural Fiber-reinforced Composites and Their Applications,” Composites Part B, Vol. 200, 2020, pp. 108254.

-

- 3. Khan, T., Sultan, M.T., and Ariffin, A.H., “The Challenges of Natural Fiber in Manufacturing, Material Selection, and Technology Application: A Review,” Reinforced Plastic & Composites, Vol. 37, 2018, pp. 770-779.

-

- 4. Li, Y., Mai, Y.-W., and Ye, L., “Sisal Fibre and Its Composites: a Review of Recent Developments,” Composite Science Technology, Vol. 60, 2000, pp. 2037-2055.

- 5. Liu, K., Takagi, H., Osugi, R., and Yang, Z., “Effect of Lumen Size on the Effective Transverse Thermal Conductivity of Unidirec-tional Natural Fiber Composites” Composite Science Technology, Vol. 72, 2012, pp. 633-639.

-

- 6. Kwon, H.J., Sunthornvarabhas, J., Park, J.W., Lee, J.H., Kim, H.J., Piyachomkwan, K., Sriroth, K., and Cho, D., “Tensile Properties of Kenaf Fiber and Corn Husk Flour Reinforced Poly(lactic acid) Hybrid Bio-composites: Role of Aspect Ratio of Natural Fibers,” Composites Part B, Vol. 56, 2014, pp. 232–237.

-

- 7. Joshia, S.V., Drzalb, L.T., Mohanty, A.K., and Arora, S., “Are Natural Fiber Composites Environmentally Superior to Glass Fiber Reinforced Composites?,” Composites Part A, Vol. 35, 2004, pp. 371-376.

-

- 8. Athijayamani, A., Thiruchitrambalam, M., Manikandan, V., and Pazhanivel, B., “Mechanical Properties of Natural Fibers Reinforced Polyester Hybrid Composite,” International Journal of Plastics Technology, Vol. 14, 2010, pp. 104-116.

-

- 9. Defoirdt, N., Biswas, S., De Vriese, L., Van Acker, J., Ahsan, Q., Gorbatikh, L., Van Vuure, A., and Verpoest, I., “Assessment of the Tensile Properties of Coir, Bamboo and Jute Fibre,” Composites Part A, Vol. 41, No. 5, 2010, pp. 588-595.

-

- 10. Bongarde, U.S., Shinde, V.D., and Student, P.G., “Review on Natural Fiber Reinforcement Polymer Composites,” International Journal of Engineering Science and Innovative Technology, Vol. 3, No. 2, 2014, pp. 431-436.

- 11. Hachemane, B., Zitoune, R., and Bezzazi, B., “Sandwich Composites Impact and Indentation Behavior Study,” Composites Part B, Vol. 51, 2013, pp. 1-10.

-

- 12. Reis, L., and Silva, A., “Mechanical Behavior of Sandwich Structures Using Natural Cork Agglomerates as Core Materials” Journal of Sandwich Structures & Materials, Vol. 11, No. 6, 2009, pp. 487-500.

-

- 13. Zhang, Z.X., Zhang, J., Lu, B.-X., Xin, Z.X., Kang, C.K., and Kim, J.K., “Effect of Flame Retardants on Mechanical Properties, Flammability and Foamability of PP/Wood-Fiber Composites,” Composites Part B, Vol. 43, No. 2, 2012, pp. 150-158.

-

- 14. Kandola, B.K., “Flame Retardant Characteristics of Natural Fibre Composites”, In M. J. John, & S. Thomas (Eds.), pp.86-117, Natural Polymers, Volume 1: Composites.

- 15. Chapple, S., and Anandjiwala, R., “Flammability of Natural Fiber-reinforced Composites and Strategies for Fire Retardancy: a Re-view,” Journal of Thermoplastic Composite Materials, Vol. 23, 2010, pp. 871–893.

-

- 16. “Standard Test Method for Measuring the Comparative Burning Characteristics of Solid Plastics in a Vertical Position”, ASTM D3801, Vol. 8.

- 17. Al-Oqla, F.M., and Sapuan, S.M., “Natural Fiber Reinforced Polymer Composites in Industrial Applications: Feasibility of Date Palm Fibers for Sustainable Automotive Industry,” Journal of Cleaner Production, Vol. 66, 2014, pp. 347-354.

This Article

This Article

-

2020; 33(6): 408-414

Published on Dec 31, 2020

- 10.7234/composres.2020.33.6.408

- Received on Nov 14, 2020

- Revised on Dec 20, 2020

- Accepted on Dec 21, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jung-Il Song

-

Dept. of Mechanical Engineering, Changwon National University

- E-mail: jisong@changwon.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.