- A Study on the Bonding Strength Analysis according to the Surface Treatment Characteristics of Aluminum Bar-Cowl Cross Member of Composite Material Injection Insert

Dong il Son*, Sangwoo So**, Hyuntae Hwang**, Dong hyuk Choi*, Wan gyu Choi*, Sun kyung Kim*, Dae il Kim***†

* R&D Center, Dongkook Ind. Co., Ulsan

** Automotive Parts Institute & Center, Ulsan Technopark

*** School of Material Science & Engineering, University of Ulsan

- 복합소재 사출인서트 알루미늄 바 카울크로스멤버 표면처리 특성에 따른 접합강도 분석 연구

손동일* · 소상우** · 황현태** · 최동혁* · 최완규* · 김선경* · 김대일***†

Although research and development of existing steel-made Cowl Cross Member(CCM) was carried out with magnesium and plastic to make vehicles lighter, it is difficult to apply them to performance problems in the vehicle's mounting condition. Recently, the company is conducting research on the injection CCM of the composite insert as a lightweight component that is most suitable for mass-production of automotive parts. This is a manufacturing process that inserts composite injection bracket parts into aluminum bar, and the adhesion of the two parts is one of the important factors considering the vehicle's mounting conditions. In this study, the joint strength of Aluminum bar is one of the important factors as a study for the injection of aluminum bar into PA6-GF60 composite material. For the analysis of these research, the method of spraying adhesive to the aluminum bar and the case of knurling treatment have been analyzed and the bonding strength of the direction of rotation and lateral direction has been analyzed for each part between the aluminum bar of the cowl cross member and the shape of the injection component of composite materials.

차량의 경량화를 위해 기존의 스틸로 제작된 카울크로스멤버를 마그네슘, 플라스틱으로 연구개발이 진행되었으나, 차량 장착상태의 성능적인 문제로 적용이 어려운 실정이다. 최근 부품양산에 가장 적합한 경량화 부품으로 복합소재 인서트 사출 카울크로스멤버에 대한 연구를 진행하고 있다. 이는 알루미늄 바에 복합소재 브라켓 부품을 인서트 사출하는 제조 공정으로 차량의 장착 상태를 고려할 때, 두 부품의 체결상태가 중요한 요소 중에 하나이다. 본 연구에서는, PA6-GF60 복합소재에 알루미늄 바를 인서트 사출하기 위한 연구로 알루미늄 바의 접합강도가 중요한 요소 중에 하나이다. 이를 위한 연구방법으로 알루미늄 바에 접착제를 분사하는 방식과 널링처리를 한 경우에 대해, 카울크로스멤버의 알루미늄 바와 복합재료 사출부품 형상간의 부분 파트별로 횡방향과 회전방향에 대한 접합강도를 분석 연구하였다.

Keywords: 인서트 사출(Insert molding), 알루미늄 바(Aluminum bar), 접합강도(Bonding strength), 접착제(Adhesive), 널링(Knurling)

2015년 파리 기후 협정 이후 세계 각국은 차량의 CO2 배출량을 줄이기 위해 기존 내연기관차량의 전기차 전환 및 차량 연비규제를 강화하고 있다. 구동부품을 제외한 차량의 나머지 부분은 경량화를 통해 변화하는 차량 기술에 대응하고 있다. 경량화를 위해서는 대표적으로 구조적 최적설계를 이용하는 방법과 경량화 소재를 적용하는 방법이 있다. 현재 사용되고 있는 소재는 거의 구조적 최적화를 이룬 부품이고, 새로운 소재적용을 통해 경량화를 추진하는 방법이 가장 현실적인 방법이다. 그리고 이후 성형-구조최적화 방법을 통해 실효성있는 제품개발이 이루어져야 한다.

차량에서 사용하는 경량화 소재는 기존의 철강재료에서 알루미늄, 마그네슘 등의 금속재료와 고분자 등의 비금속재료가 각 부품에 사용되고 있다. 그 중 일부 부품은 재료의 성형성 및 강성 등의 조건으로 인해 이종소재가 결합을 통해 경량화 효과를 이루고 있다. 복합소재는 금속소재 대비 경량화 효과가 높으나 강성확보의 문제점이 있어 금속소재와 같이 하이브리드 타입으로 많이 연구되고 있다.

복합소재 하이브리드 타입은 단순한 열성형 공정을 사용하여 제품을 성형할 수 있는 장섬유 복합소재를 사용한다. 복합소재의 물성은 다양한 인자에 의해 영향을 받으며, 보강용 섬유길이 또한 중요한 요소이다. 장섬유 복합소재는 Pellet 내 보강섬유의 길이가 8~12 mm를 유지하고 사출성형이 가능하고, 단섬유복합재의 Pellet내 섬유길이가 2 mm 이하인 것과 비교하여 보강섬유 길이 측면에서 4~6배 정도이며 최종 사출물성 보강에 큰 영향을 끼친다[1,2].

본 연구에서는 PA6(Polyamid)-GF60 장섬유 복합재를 이용하여 알루미늄 6063-T5소재의 압출 바를 금형에 인서트 후 사출성형하는 방식으로 T자 형태의 시제품을 성형하였다. 연구하는 시제품은 차량의 I/P(Instrument Panel)을 지지하고, 주로 차체의 A-Pillar사이의 연결 역할을 하며, 다른 IP구성요소에 대한 구조적 지지대를 제공하고 차량의 구조적 강성을 향상시키는 역할을 하는 카울크로스멤버 부품이다[3]. 폴리머 소재에 강성 확보를 위해 Glass fiber를 섞으면 초기는 강성이 20~30% 이상 증가하다가 Glass fiber 함량이 40% 이상부터는 강성이 10% 정도 증가한다. PP소재와 PA6소재에 같은 Glass fiber 50% 함량에서는 PP-GF50은 Tensile Strength 140 MPa, Flexural strength 210 MPa이고 PA6-GF50은 Tensile Strength 270 MPa, Flexural strength 410 MPa로 약 1.9배정도 값 차이가 난다. 그리고 PA6-GF60의 경우 Tensile Strength 300 MPa, Flexural strength 450 MPa로 약 2.1배 정도의 강도차이가 난다[4]. PP소재가 가격적인 면에서 우수하지만, 상대적으로 PA6소재가 강도가 높고 금속소재의 접합에서 유리하다.

복합소재와 금속소재간의 결합력을 높이기 위해 접착방식과 기계적인 체결방식외에 널링을 이용한 방법 등으로 다양한 방법으로 연구를 진행하여 왔다[5,6].

본 연구에서는 알루미늄 인서트 바에 널링, 접착제를 사용한 표면처리한 방식과 알루미늄 바의 압출단면을 마름모형으로 제작한 형태에 PA6-GF60소재를 사출성형하는 방식으로 제작하고, 각각에 대해 접합강도를 분석하였다.

이종소재, 복합소재와 금속소재의 접합강도 분석을 하기 위해 시편을 만들고 시험하는 방법[7]과 제품자체의 기존 강성분석 방법으로 시험하는 방식이 있지만[8], 본 연구에서는 제품형상이 T자 형태의 사출품이 금속품을 감싸고 있는 형상으로 제품단위에서는 Slip에 의한 접합강도와 회전에 의한 제품체결 모멘트를 분석하는 방법으로 접합강도를 평가하였다.

2.1 알루미늄 바 인서트 사출구조

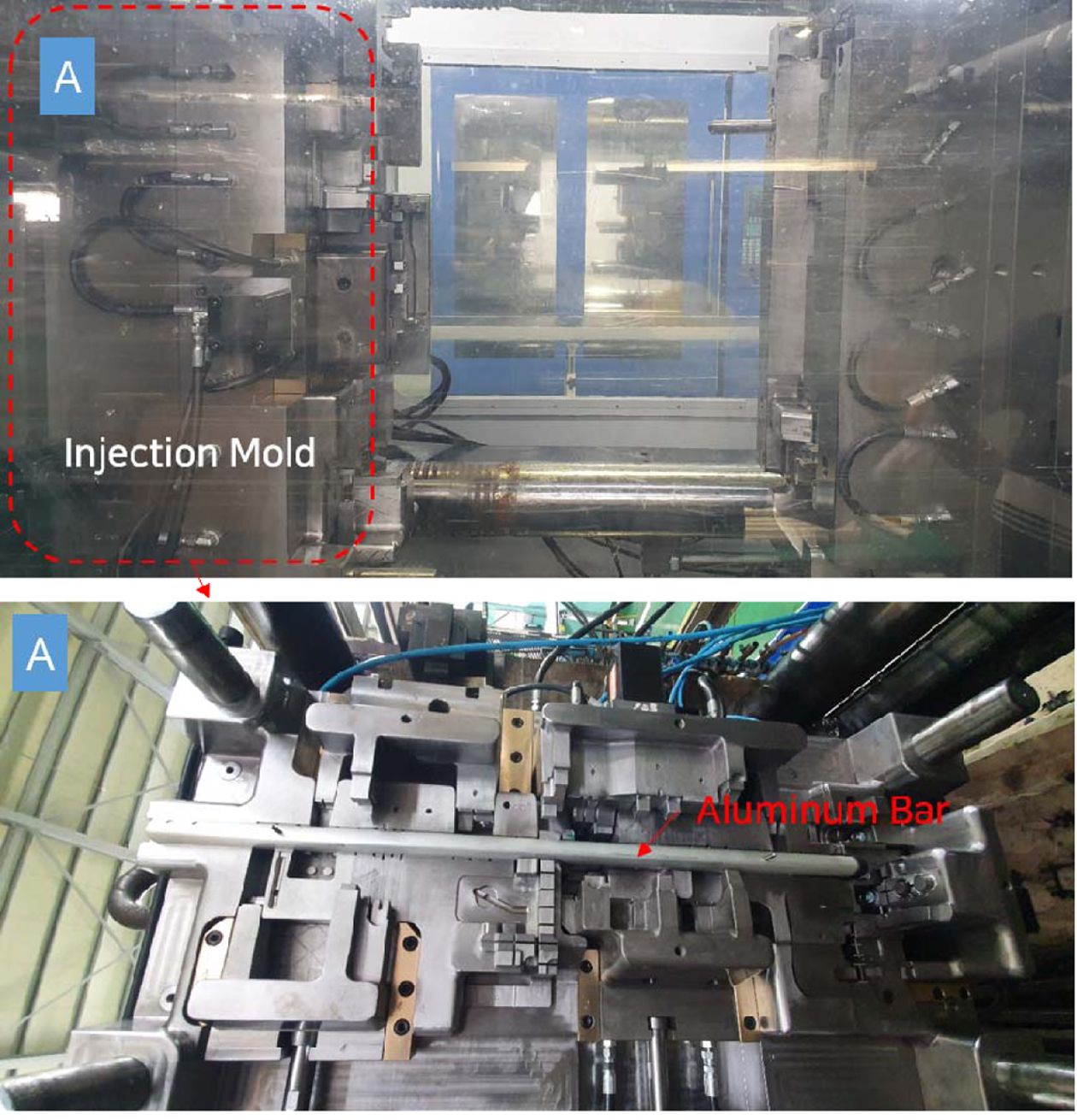

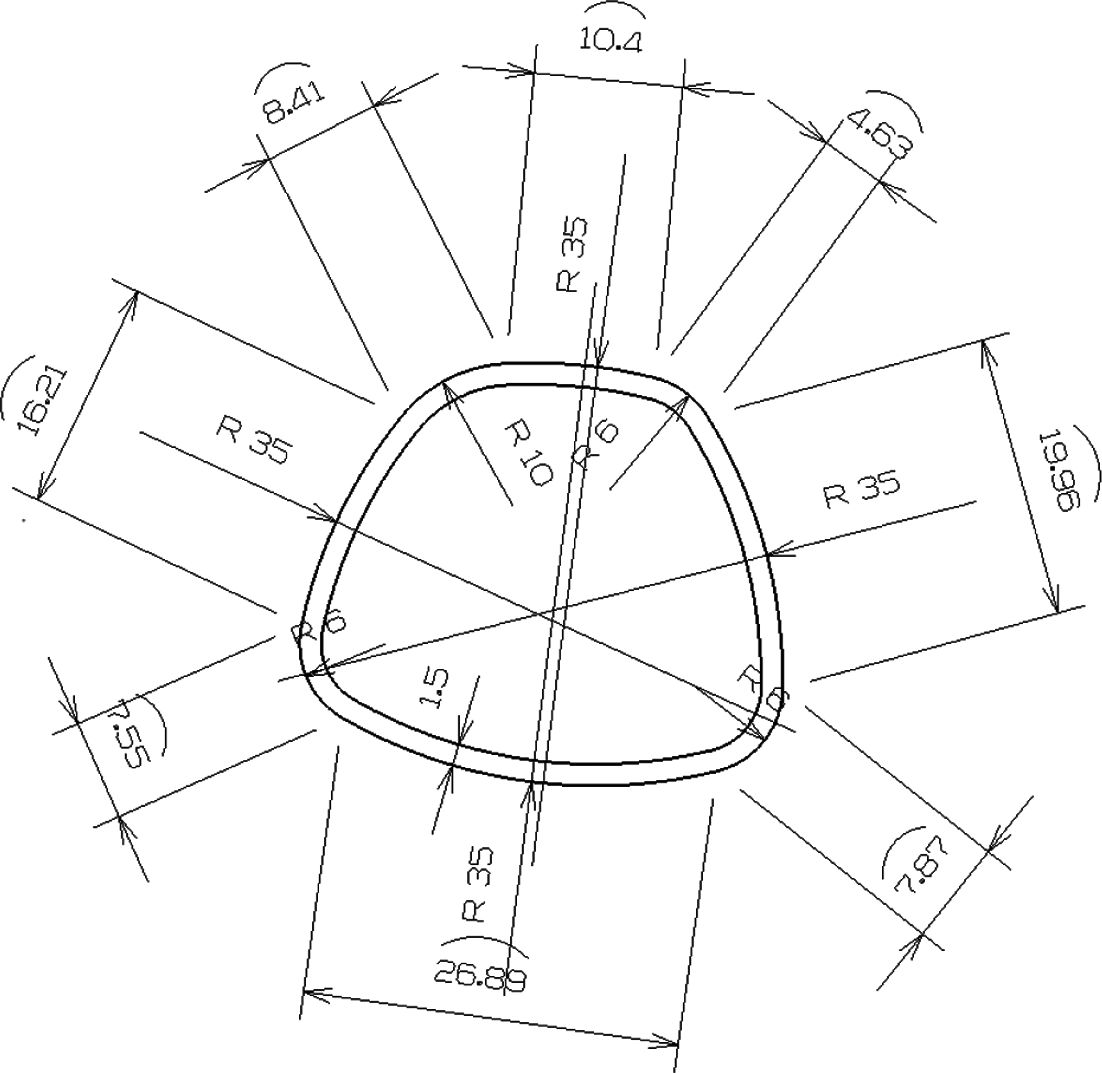

알루미늄 사출 인서트 구조는 알루미늄 6063-T5소재를 압출하여 Fig. 1와 같이 금형에 인서트 후 사출을 통해 감싸는 구조로 되어 있다. 사출성형기는 LS 850Ton사출기를 사용하였고, 제품은 Fig. 2와 같이 단면적이 마름모 형태로 된 알루미늄 바와 원형으로 된 바를 사용하였다. 두께는 1.5 mm를 사용하였는데 실제 접합 강도시험에서 알루미늄 바에 대한 변형이 없어 사용한 두께에 의한 영향은 없는 것으로 판단된다.

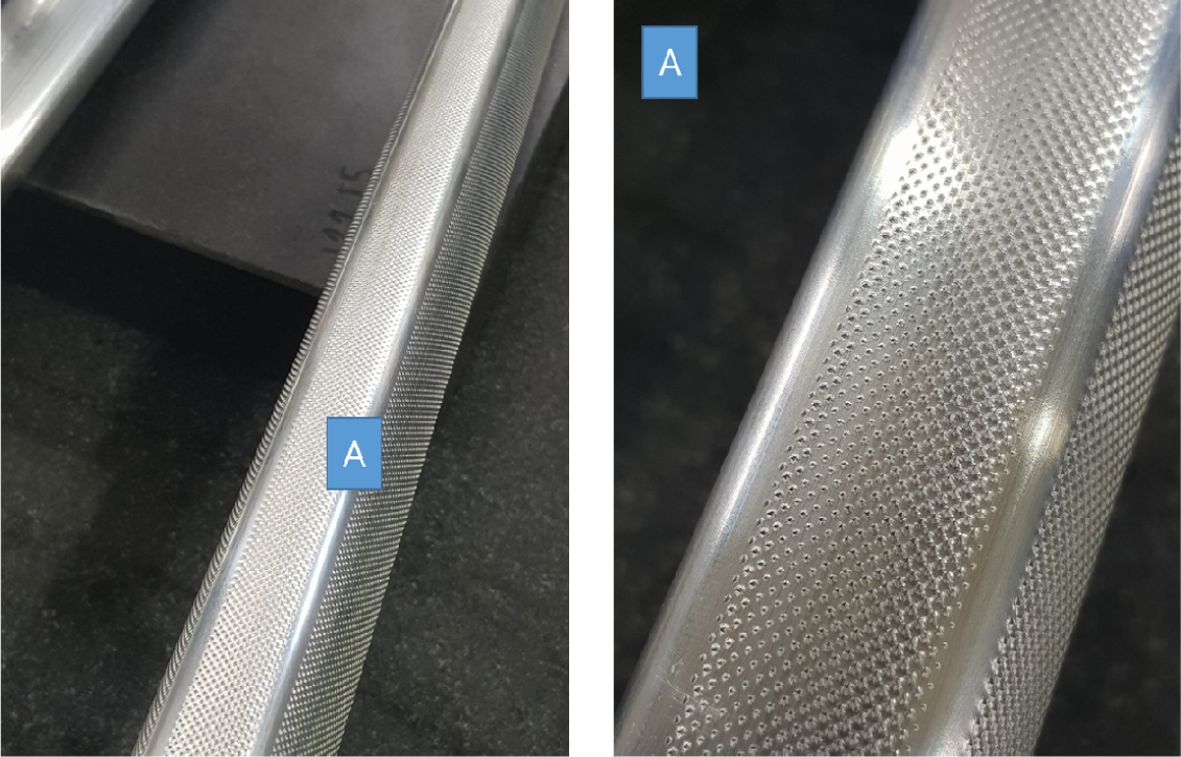

표면처리는 접착제를 사용한 부품과 알루미늄 바에 널링처리를 한 부품으로 2가지 방식으로 실험하였다. 접착제는 Evonik Co.의 VESTAMELT5741@Hylink 제품을 사용하였으며, 150oC 이상에서 교차결합이 시작되고, 160oC 이상에서 공정결합이 시작된다. 복합재의 수지온도가 200oC 이상으로 공정상의 접착제 도포에는 적합한 재료이다. 널링은 Fig. 3와 같이 모서리 부분을 제외한 전면에 처리하였다.

위와 같은 공정을 통해 성형된 부품은 Fig. 4와 같다. 본 부품은 향후 연구개발 하고자 하는 카울크로스멤버의 조수석 제품이다.

2.2 접합강도 시험

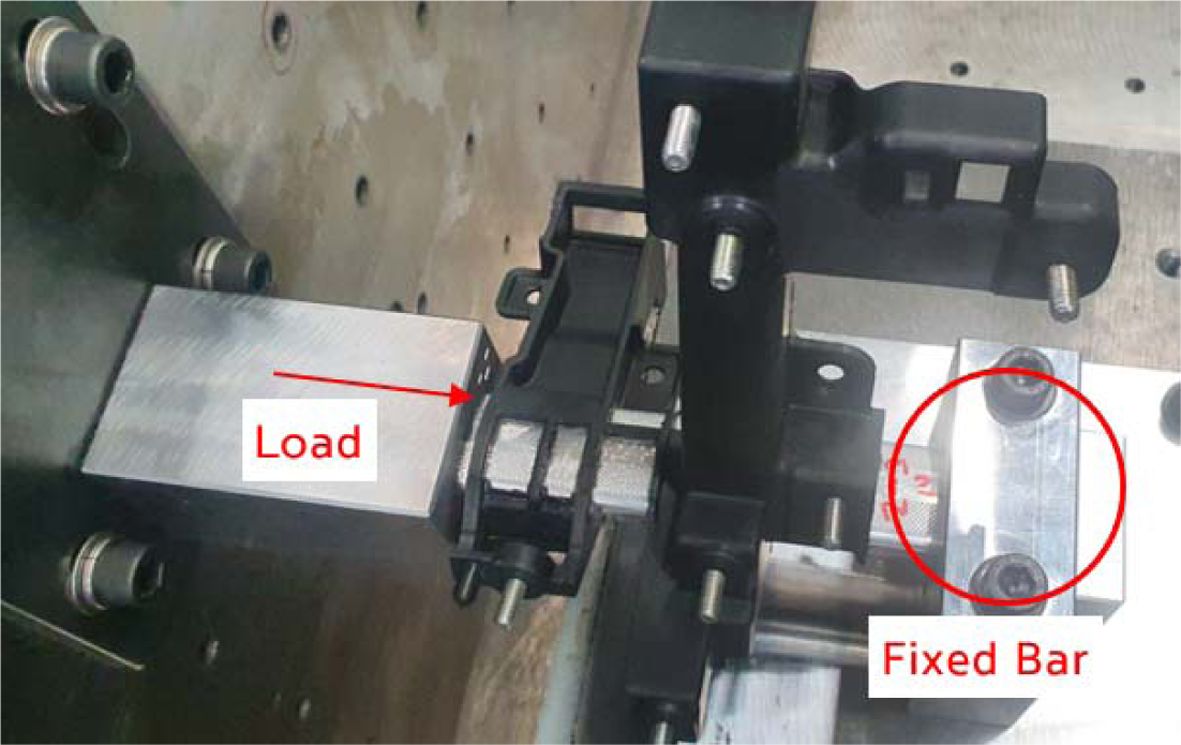

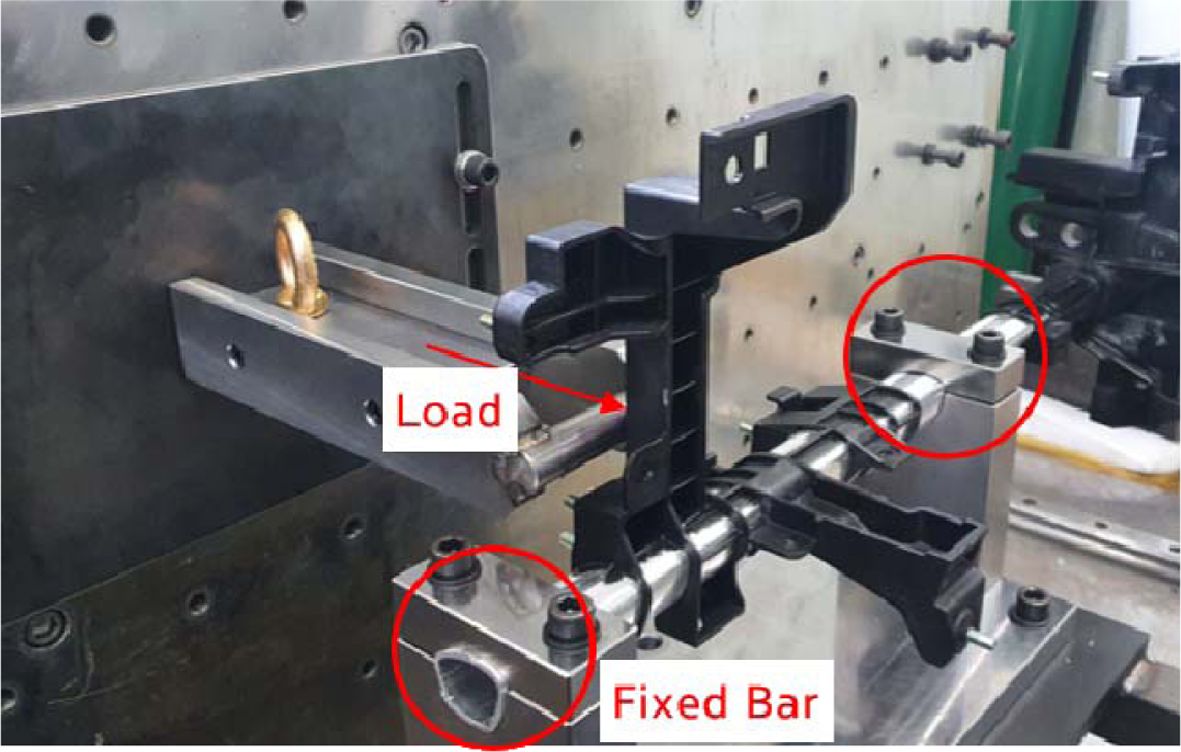

복합소재 알루미늄 인서트 바의 접합강도 시험를 위해 횡방향에 의한 접합 강도시험과 복합재 사출파트의 회전을 통한 회전에 의한 접합강도시험으로 시험평가를 수행하였다. 횡방향 접합 강도시험은 Fig. 5와 같이 알루미늄 바를 고정하고 횡방향(알루미늄 바의 면방향)으로 하중을 부여하였고, 회전강도 시험은 Fig. 6와 같이 알루미늄 바의 양쪽을 고정하고 복합재 사출부품에 하중을 주어 회전 접합강도 시험을 분석하였다.

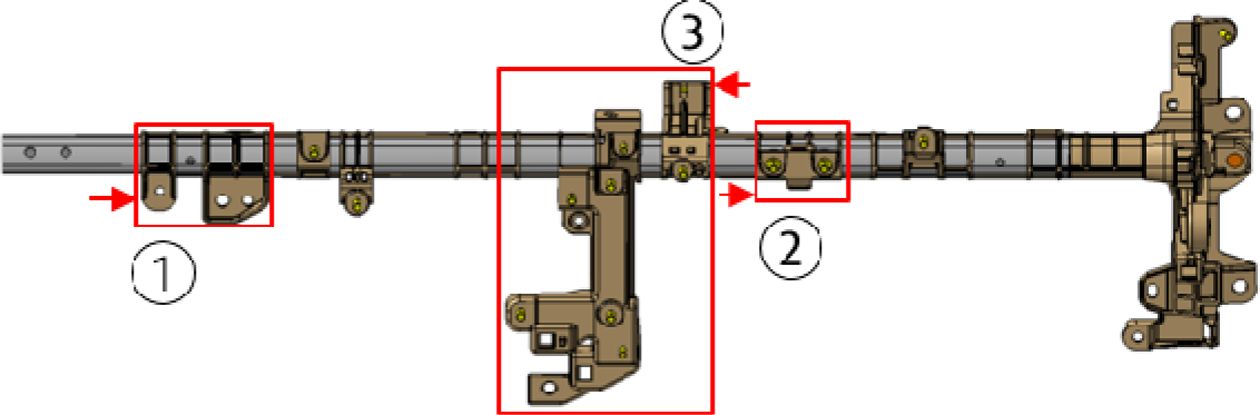

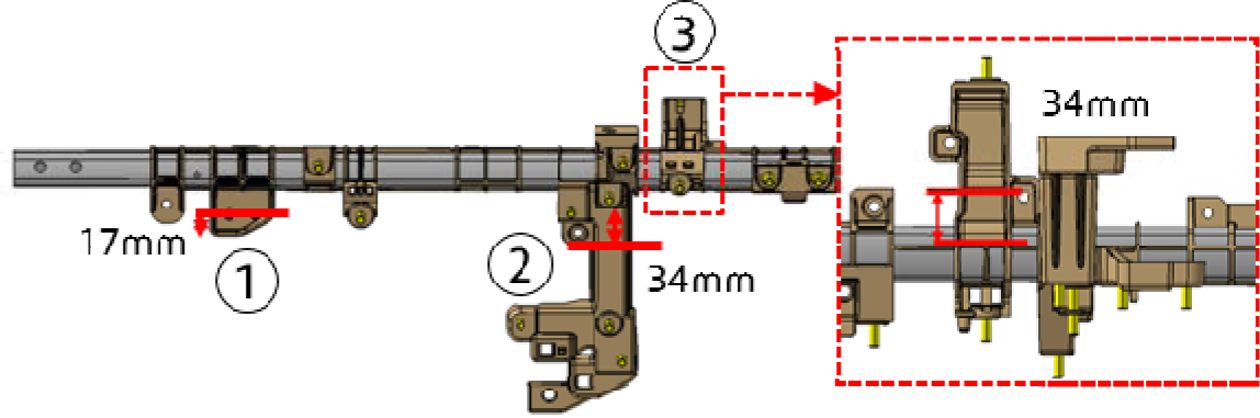

각각의 Test 부품은 Fig. 7과 Fig. 8과 같이 3 파트로 구분하여 각각의 부품을 3개씩 최대하중을 기준으로 분석하고 평균 값을 명기하였다.

Fig. 7의 화살표 방향은 횡방향 축하중 방향을 의미하고, Fig. 8의 언더라인은 Fig. 6의 하중부여를 위한 부품간의 높이를 의미한다.

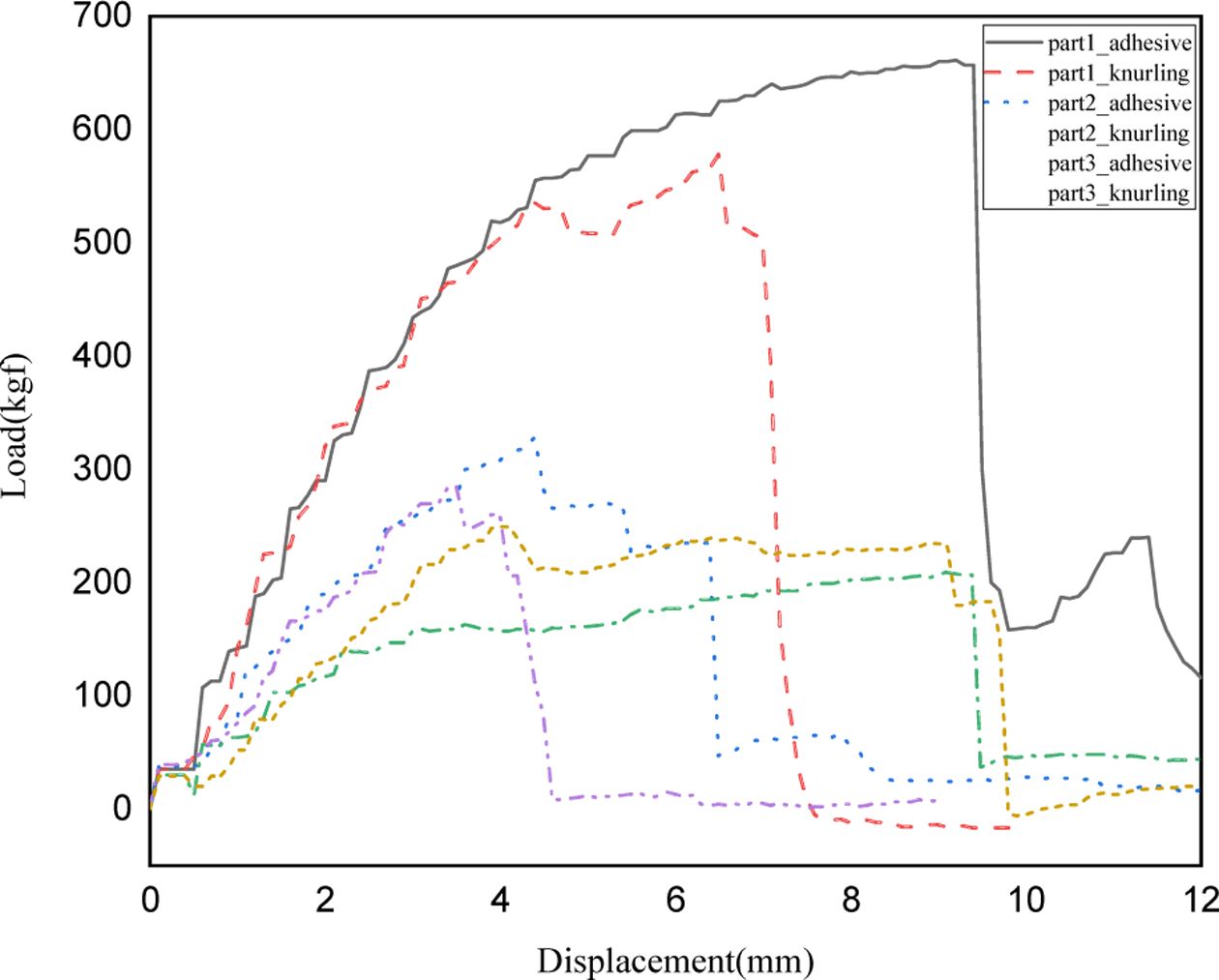

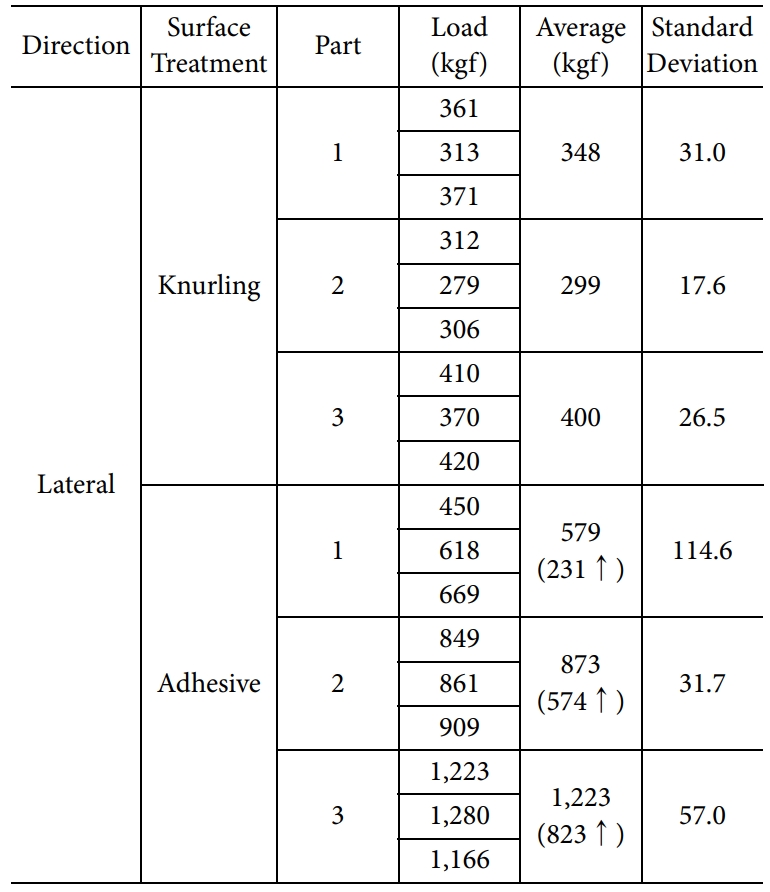

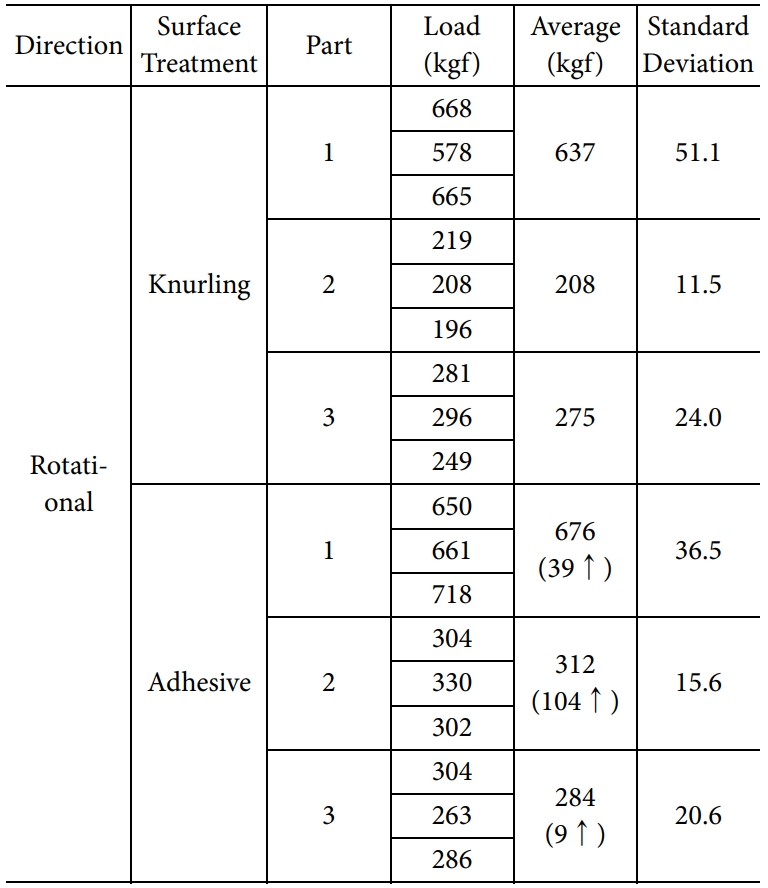

복합소재 알루미늄 인서트 바 카울크로스멤버의 표면처리 특성 및 각 파트간의 횡방향 접합강도와 회전방향 접합강도는 Table 1과 Table 2와 같다.

Table 1의 횡방향 접합강도의 경우, 파트별 강도가 다르게 분석되고, 접착제의 의한 효과가 널링에 의한 효과보다 높게 나타나며 66%에서 206%까지 상향되어 나타나며, 파트3에서 가장 높게 나타난다.

Table 2의 회전방향 접합강도의 경우, 횡방향과 같이 파트별로 다르게 나타나고, 3%에서 50%까지 상향되어 나타나며, 파트2에서 가장 높게 나타난다.

전체적으로 접합면적이 많은 파트에서 접착제에 의한 효과가 높게 나타나며, 널링보다 접착제 효과가 높게 나타난다. 이는 최대하중을 기준으로 접합 면적에 대한 접합력을 고려할 때, 접착제의 효과가 일정하게 나타남을 알 수 있다.

널링 표면처리의 경우, 접합력에 대한 균일한 특성을 보이지 않고 있다. 이는 널링처리에 의한 접합이 일정하게 접합되지 않고, 공정에서 일정한 품질을 확보하기가 어려운 것을 알 수 있다. 시험에 따른 오차범위, 표준편차를 고려하였을 때 평균대비 최대 7% 이내(회전방향 평균 287, 표준편차 20.6 ; 횡방향 파트1 제외)에서 시험결과가 나타나므로 부품 제조상의 문제라고 판단하기는 어렵다.

Fig. 9와 Fig. 10는 횡방향과 회전방향에 대한 각각의 강도 그래프이다.

|

Fig. 1 Injection mold with aluminum bar insert |

|

Fig. 2 A cross section of aluminum bar |

|

Fig. 3 A knurling of aluminum bar |

|

Fig. 4 A Cowl Cross Member with multi-material type (polymer+

aluminum bar) |

|

Fig. 5 A lateral direction bonding strength test |

|

Fig. 6 A rotational direction bonding strength test |

|

Fig. 7 Test direction and specimen part (lateral) |

|

Fig. 8 Test direction and specimen part (rotational) |

|

Fig. 9 The graph of lateral direction strength |

|

Fig. 10 The graph of rotational direction strength |

본 연구에서는 인서트 사출성형공정을 통한 카울크로스 멤버 개발을 위한 복합소재와 금속소재간의 접합력을 높이기 위한 연구를 수행하였다.

널링 표면처리와 접착제 표면처리에 의한 복합소재와 금속소재 간의 인서트 사출공정에 대한 접합력 분석결과, 접착제에 의한 접합강도가 높게 나타나고, 일정한 품질을 확보할 수 있음을 알 수 있었다. 즉, 이는 본 연구에서 사용하고자 하는 이종소재 하이브리드 타입 카울크로스멤버의 경우, 접착제 사용을 통한 부품개발이 양산 공정에 적합함을 알 수 있다.

널링 표면처리의 경우, 그 동안 많은 연구를 통해 높은 접합력을 확보할 수 있는 방안을 제시하여 왔지만, 본 연구에서는 일정하고 균일한 접합강도 확보가 어려웠고, 적용하고자 부품에 따른 사출공정에 대한 최적화 및 널링 표면처리에 대한 상세 연구개발이 적용되었을 때, 양산공정에서 사용이 가능하다는 것을 역설적으로 추론 할수 있다.

본 연구를 통해서 개발부품에 대한 다양한 형상과 파트에 따른 균일한 신뢰성을 가지는 공정연구가 양산화 부품개발을 위한 중요한 요소임을 고찰할 수 있었다.

- 1. Han, M.-G., Bae, J.-H., Lee, S.-W., and Chang, S.-H., “Optimal Design of Long-fiber Composite Cover Plate with Ribs,” Compo-sites Research, Vol. 30, No. 1, 2017, pp. 65-70.

-

- 2. Bae, J.-H., Han, M.-G., and Chang, S.-H., “Formability of Complex Composite Structures with Ribs Made of Long Car-bon-fiber-reinforced Prepregs,” Composite Structures, Vol. 168, 2017, pp. 56-64.

-

- 3. Lam, K., Behdinan, K., and Cleghorn, W., “A Material and Gauge Thickness Sensitivity Analysis on the NVH and Crashworthiness of Automotive Instrument Panel Support,” Thin-walled Structures, Vol. 41, No. 11, 2003, pp. 1005-1018.

-

- 4. www.daicelpolymer.com.

- 5. Son, D.-S., Bae, J.-H., and Chang, S.-H., “A Study on the Bonding Strength of Co-cured T800/epoxy Composite-aluminum Single Lap Joint according to the Forming and Additional Pressures,” Composites Research, Vol. 24, No. 5, 2011, pp. 23-28.

-

- 6. Lee, S.-W., and Chang, S.-H., “A Study on Adhesion Characteristics of Co-cured Long Fiber Prepreg Sheet-aluminum Hybrid Structures,” Composites Research, Vol. 31, No. 1, 2018, pp. 17-22.

-

- 7. Lee, S.-W., and Chang, S.-H., “Design of a Stainless Steel Insert for Mechanical Joining of Long Fiber-reinforced Composite Struc-tures,” Composites Research, Vol. 31, 2018, pp. 139-144.

- 8. Jin, J.-W., Choi, C.-W., Chang, B.-C., and Kim, Y.-K., “Stiffness Evaluation of Hybrid Control Arm with Metal and Plastic Insert Injection,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 27, No. 6, 2018, pp. 511-516.

-

This Article

This Article

-

2020; 33(6): 360-364

Published on Dec 31, 2020

- 10.7234/composres.2020.33.6.360

- Received on Oct 8, 2020

- Revised on Nov 17, 2020

- Accepted on Nov 18, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Dae il Kim

-

School of Material Science & Engineering, University of Ulsan

- E-mail: dkim84@ulsan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.