- Effect of Surface Film on Void Behavior in Composite Integrated Structure

Dong-Cheol Park*, Yun-Hae Kim**†

* Tech Center, Korean Air

**† Department of Mechanical Engineering, Korea Maritime and Ocean University- 표면접착필름이 복합재 일체형 구조물에서의 기공 거동에 미치는 영향

박동철* · 김윤해**†

In this study, void behavior of composite laminate by

local internal pressure gradient due to structural geometry and surface film

application condition was experimentally evaluated through fabrication of

spar/skin integrated structure specimens. Viscosity comparison and thermal

analysis for both carbon fiber prepreg and surface film were conducted and cure

characteristic and rate difference were analyzed. 2 types of spar/skin

integrated structural specimens were prepared based on different application condition

of surface film. Subsequently, those specimens were evaluated through visual

surface inspection, non-destructive and destructive inspection. In a specimen

#1 with full application of surface film, low pressurized area of composite

laminate created by pressure gradient of structural geometry had voids. It

exhibited that voids could not be evacuated and were locked in cured laminate

by the influence of pre-cured surface film with relatively faster cure rate. In

a specimen #2 without surface film, it revealed that all internal voids

disappeared in the cured laminate. Therefore, it is verified that surface film

acts as barrier film preventing void movement and evacuation during autoclave

cure.

본 연구에서는 스파/스킨 복합재 일체형 구조물 시편 제작을

통해 구조물 형상에 의한 국부적인 내부압력 구배 및 표면접착필름 적용 조건에 따른 복합재 내부 기공의 거동에 대하여 실험적으로 평가하였다. 표면접착필름과 탄소섬유 프리프레그 소재의 점도특성 및 열분석 비교를 통해 경화특성 및 속도 차이를 확인하였다. 그리고 스파/스킨 일체형 구조물 시편을 표면접착필름 적용 조건에

따라 2가지 유형으로 성형 제작하여 표면상태검사, 비파괴

검사 및 파괴 검사를 통하여 검증하였다. 표면접착필름이 전체 표면에 적용된 시편#1의 경우 내부구조에 의한 압력 구배가 발생하고 이로 인해 낮은 압력이 적용되는 부위에서 형성된 기공들이 먼저

경화된 표면접착필름에 막혀 배출되지 못함을 확인할 수 있었으며, 표면접착필름이 적용되지 않아 탄소섬유

프리프레그가 전면 노출된 시편#2에서는 내부 기공이 완전히 배출됨을 볼 수 있었으며 미리 경화된 표면접착필름이

내부 기공 이동 및 배출에 있어서 차단막(Barrier film)으로 작용할 수 있음을 확인하였다.

Keywords: 일체형 구조(Integrated structure), 기공(Voids), 표면접착필름(Surface film), 차단막(Barrier film)

복합재료는 항공기 기체 구조에 있어서 가장 중요한 소재 중 하나로서 그 중요성을 높여가고 있는데, 가장 최근에 개발된 보잉 787과

에어버스 A350 항공기의 경우 전체 기체 중량의 50% 이상을 복합재료가 차지하고 있다[1,2]. 복합재 성형 부품의 경우 제조과정에서 다양한

결함들이 야기될 수 있는데 그 중에서도 특히 기공(Void) 결함은 관련 이해 당사자들의 골칫거리로 존재하고 있다 [3]. 복합재 부품 내에서

기공은 주로 수지 지배적 특성(Matrix dominated properties)인 Compression Strength, ILSS

(Inter Laminar Shear Strength) 및 Transverse Tensile Strength 등에 크게 영향을 미치므로 단기적으로

국부적 파손 및 장기적으로는 내구성 문제를 초래할 수 있다[4-6].

항공산업 구조용 복합재 부품의 경우 기공 함유량을 1~ 2% 미만으로 제한 관리하는 것이 요구되는데[7] 이는 일반적인 복합재 성형공정을

고려할 때 매우 도전적인 수치이며, 구조용 복합재 부품 성형에 있어 오토클레이브(Autoclave) 성형법이 주로 사용되는 이유이기도 하다.

프리프레그를 사용한 오토클레이브 성형 복합재 부품 내의 기공은 크게 층간 기공(Interlaminar Void), 수지내 기공(Resin

void) 및 섬유내 기공(Fiber Tow Void)으로 구분할 수 있는데 그 중 대부분을 층간 기공이 차지하며 성형공정 중 적층 과정에서 응집되는

기포에 의해 발생된다[8].

복합재 부품 내 기공 함량을 줄이고 제어하기 위해서는 주로 적층 과정 중 진공압력을 이용한 내부 기포 제거법(Vacuum

Compaction)과 경화 과정 중 수지 가압을 통한 기포 억제법(Resin Pressurization) 등이 사용되는데, 내부 기포제거 방법만으로

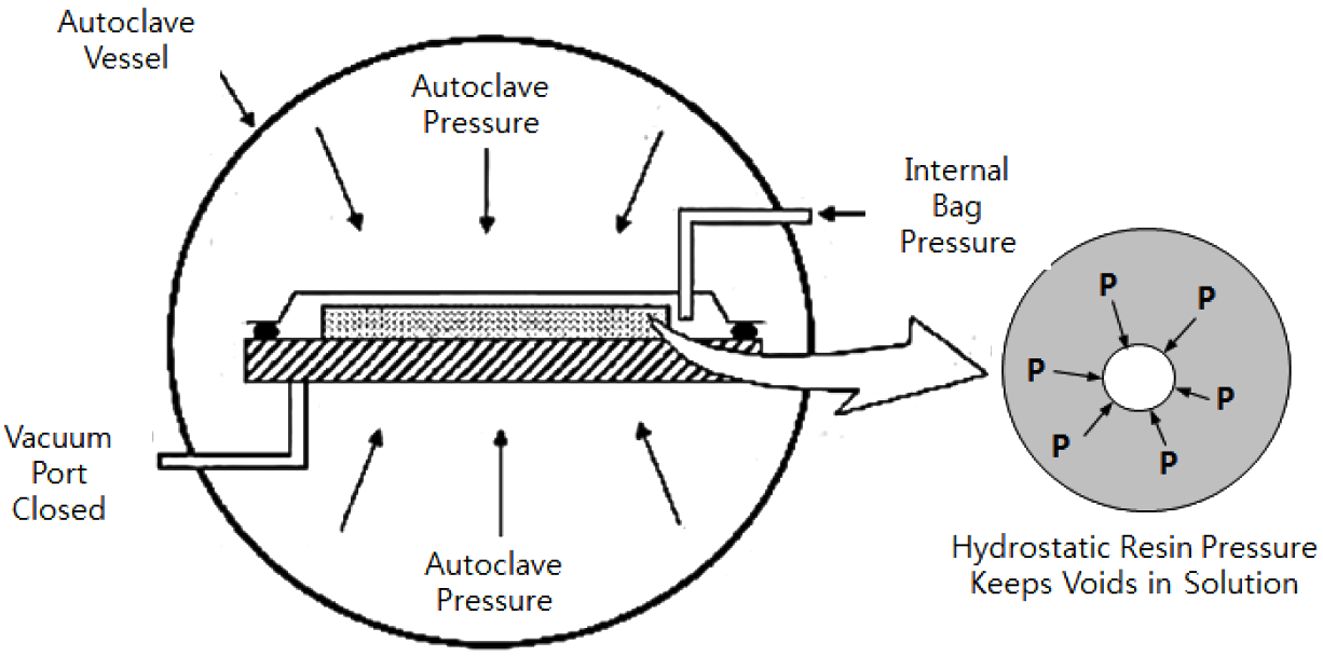

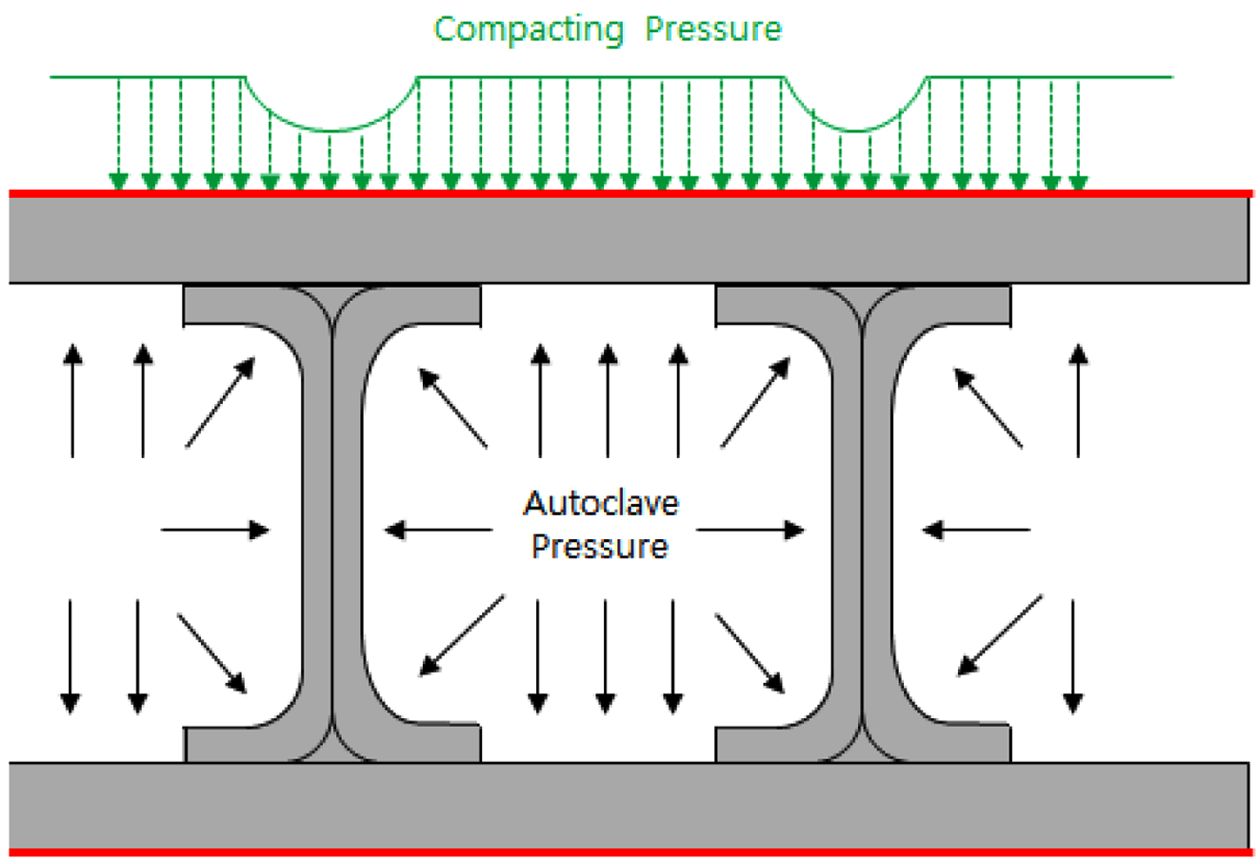

기공함량을 완벽하게 낮추는 데는 한계가 있으므로 필수적으로 외부 가압 방법이 적용되어야 한다[9]. Fig. 1

Fig. 2에 모사된 바와 같이 외부 가압 방법은 오토클레이브 성형법의 경우 수지 내에 존재하는 기포들의 자체 공기 압력을 능가하는

오토클레이브 내에서 가해지는 대략 3~7 bar의 외부 압력이 수지를

통해 전달되어 기포들을 억제하는 방식으로 이루어지게 된다.

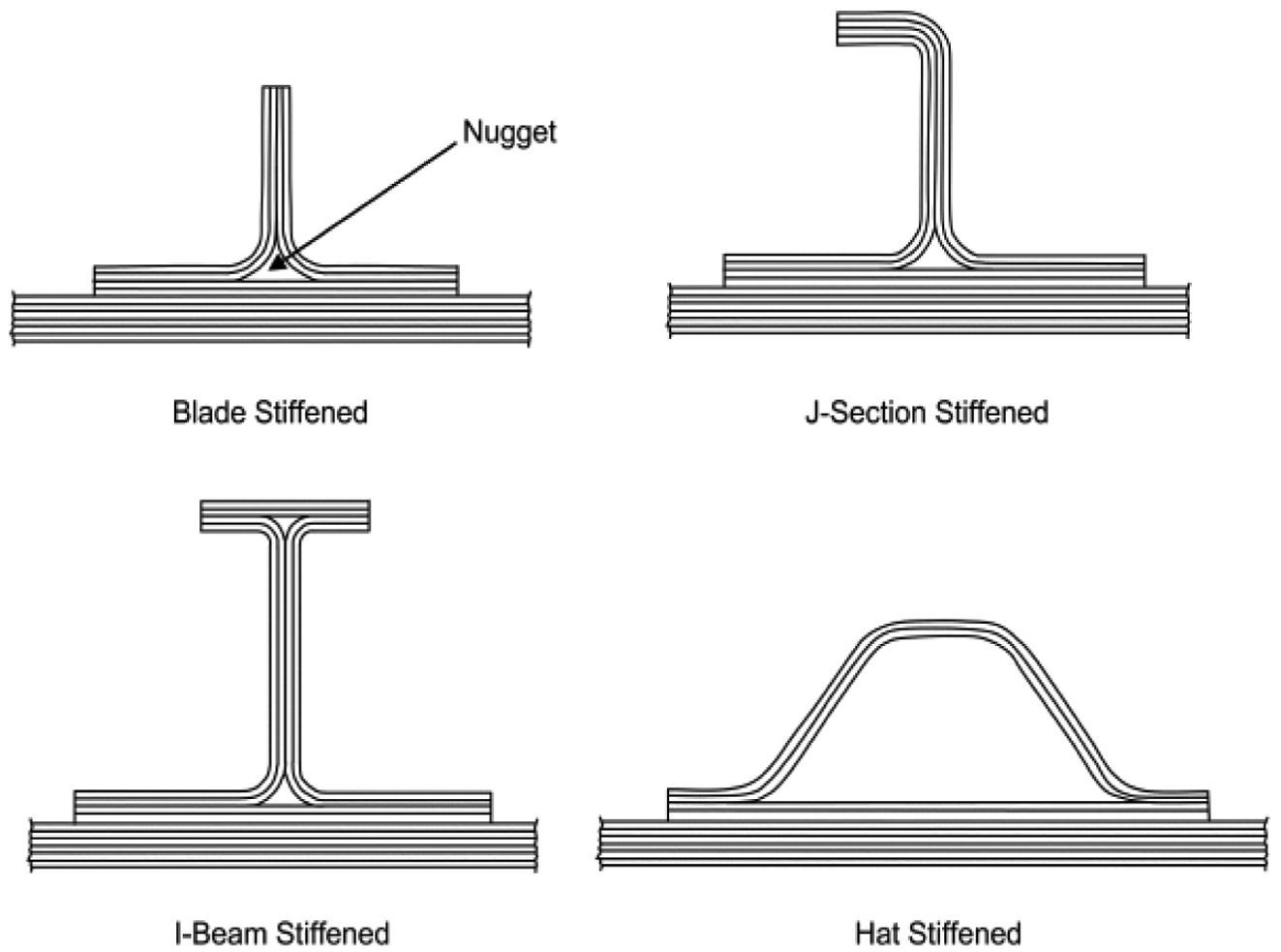

하지만, Fig. 3에서와 같이 복잡한 형상을 가진 다양한 구조의 복합재 부품에 있어서 성형과정 중에 균일한 외부 압력을 적용하기에는

상당한 어려움이 있다. 특히 전체 제작비용의 절반이상을 차지하는 것으로 알려진 구조물 조립비용을 낮추기 위해 최근에는 다양한 형상의 보강 구조재(stiffener)들이

동시 경화 또는 동시접합 등의 공정을 통해 일체화 되고 있으며 이로 인해 그 형상이 더욱 더 복잡해지고 있기 때문에 진공백 성형의 공정 난이도가

높아지며 관련 연구 역시 크게 증가하고 잇다[11,12].

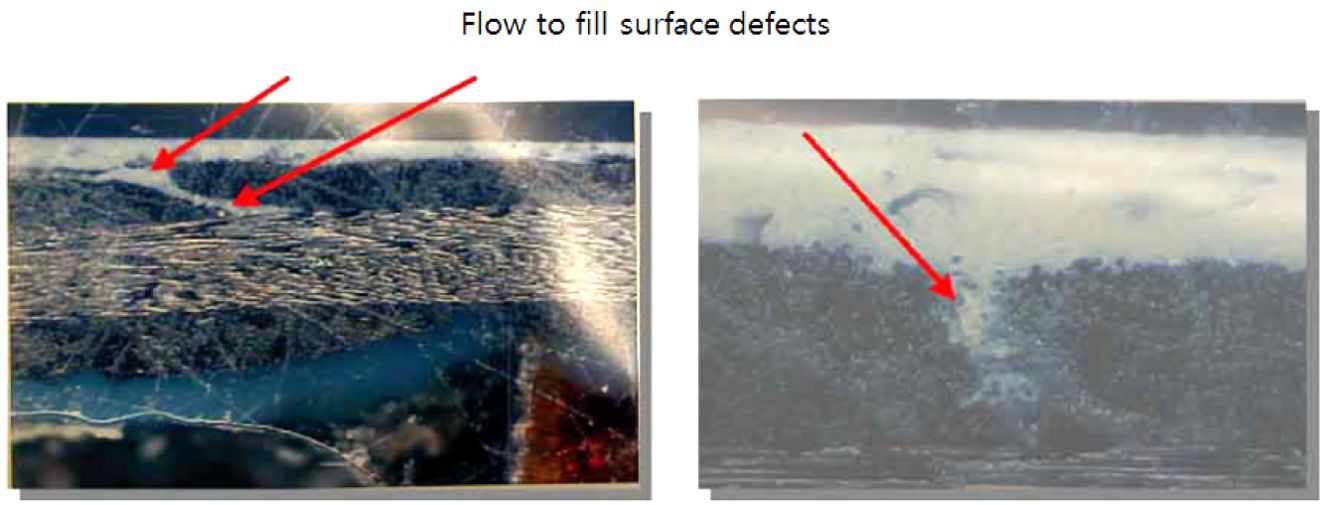

이렇게 복잡한 형상의 구조물 성형시에는 균일한 압력 적용이 어렵게 되고 이로 인해 상대적으로 낮은 압력이 적용되는 부위에는 내부 기포를

억제할 만한 충분한 수지 압력의 전달이 어려워지므로 국부적인 기공 생성 원인 될 수 있다. 특히, Fig. 4에서 보는 바와 같이 많은 복합재

부품의 표면 상태 개선을 위해 적용되고 있는 표면 접착필름(Surface film)은 주자재로 사용되는 프리프레그 소재에 비해 상대적으로 빨리

경화되어 내부 기포가 배출되는 데 있어 차단막으로 작용할 수 있다[13].

본 연구에서는 일체형 동시경화 구조물에서 경화속도 차이를 가진 표면접착필름이 복합재 부품 내부 기공의 거동에 미치는 영향을 실험을 통해

평가하였다.

|

Fig. 1 Voids in the laminate |

|

Fig. 2 Principle of internal bag pressurization [10] |

|

Fig. 3 Common composite stiffening approaches [11] |

|

Fig. 4 Function of surface film [14] |

2.1 재료 및 시편 구조

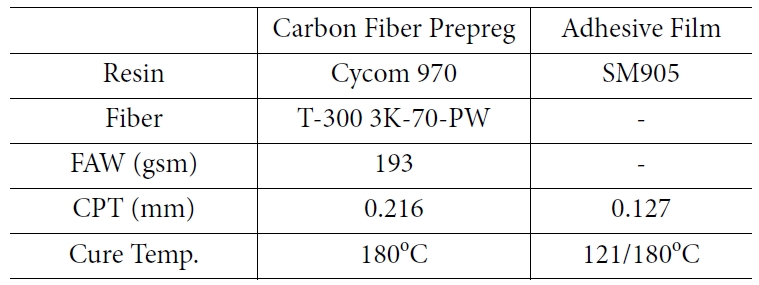

본 연구에서는 탄소섬유 강화 프리프레그(Cycom 970/T-300 3K-70-PW, Solvay 사)와 표면접착필름(SM 905,

Solvay 사)을 사용하였는데 Table 1에 개략적인 내용을 정리하였다.

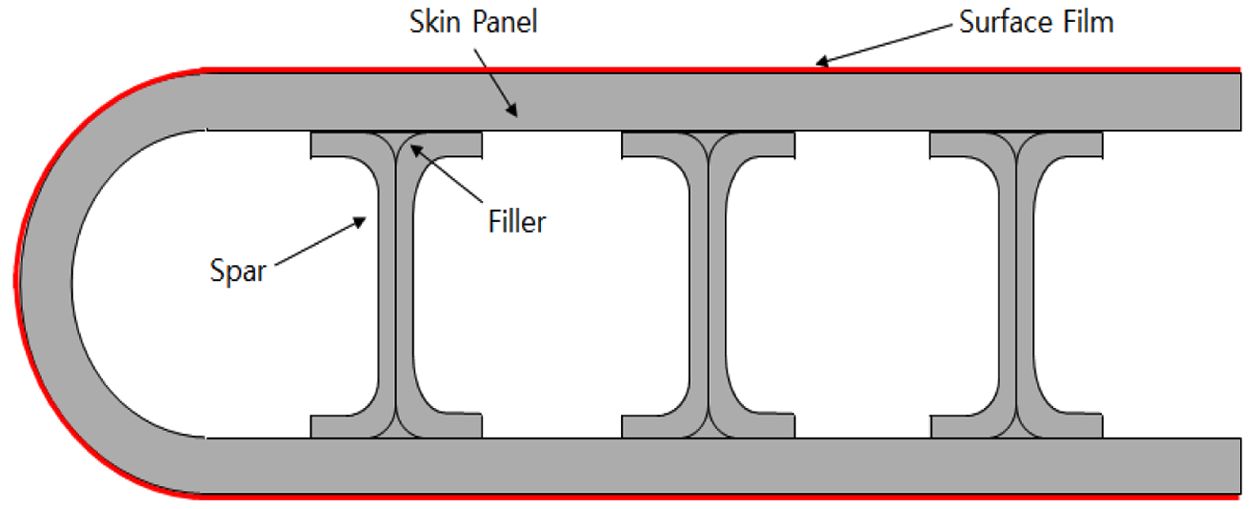

시편 구조는 Fig. 5와 같이 내부 스파(Spar) 구조물과 외부 스킨(Skin) 구조물의 동시경화 일체형으로 이루어져 있으며 외부에는 상하형

몰드가 적용된 폐쇄형 구조를 가지며 스킨 내부의 스파 간 빈 공간에는 오토클레이브 압력이 주입되어 팽창 가압이 가능한 Flexible

Bladder가 사용되었다.

스파 구성품은 (45/0/452/0/452/0/45/0)S의 적층순서를 가진프리프레그를

2개의 “C” 형 부분품으로 적층한 뒤 충진재(Filler)를 추가/조립하여 제작하고 스킨은 별도의 몰드 위에서

(45/0/45/0/45/0/45/0/45/0)2S 플라이를 적층하여 제작한 뒤 스파 구성품들과 합쳐서 일체화시켰다.

Fig. 6에 나타낸 바와 같이 상하형 몰드에 갇혀있는 일체형 구조의 시편은 동시경화과정 중 내부에 가해지는 오토클레이브 압력에 의해

스파 및 스킨 구조물의 압착이 이루어지는데 전체적으로 균일한 압력이 가해지지만 스파와 스킨 구조가 연결된 부분에서는 스파로 인해 스킨에 충분한

압력이 전달되지 못하고 상대적으로 낮은 압력이 가해진다.

2.2 실험 방법

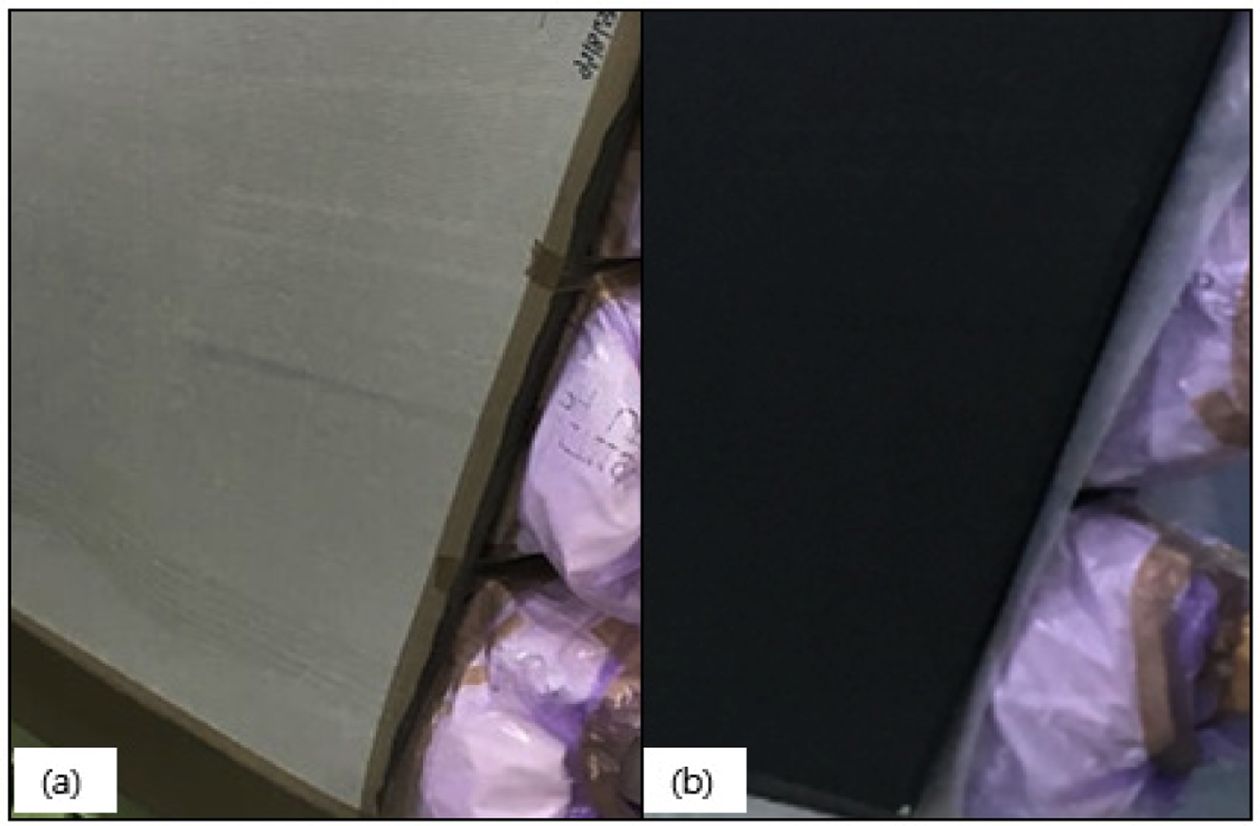

시편은 2가지 형태로 제작되는데 기본적인 스킨 및 스파 구조 및 적용자재는 동일하지만 스킨 외부 마지막 플라이로 스킨 전체를 감싸고

있는 표면 접착필름 적용에 있어서 차이를 두었다.

첫 번째 시편#1은 표면접착필름으로 전체를 덮고 있는 일반적인 형상으로 구현되었으며, 두 번째 시편#2는 표면접착필름을 적용하지 않고

탄소섬유 프리프레그가 마지막 플라이로서 적용되었는데 그 형상은 Fig. 7과 같다.

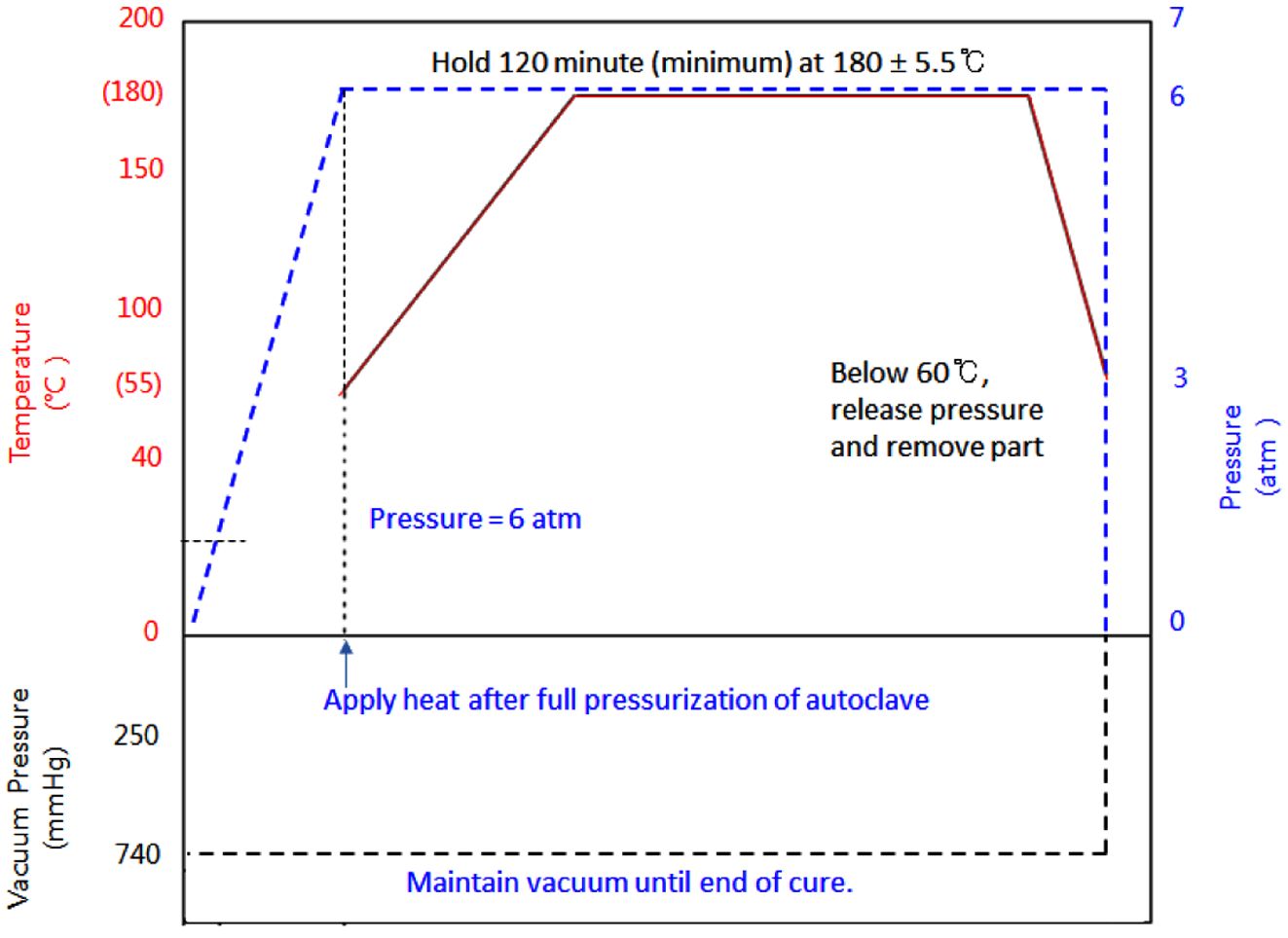

아래 Fig. 8과 같은 오토클레이브 경화사이클을 적용하였는데, 전체경화사이클

동안 진공압력이 유지되었으며, 6 기압의 오토클레이브 압력이 가해진 뒤 내부온도가 분당 2oC로 가열되어 180oC에서 2시간 경화하였다.

2.3 평가 방법

각 재료(프리프레그 및 표면접착필름)의 점도 특성 비교 및 열 분석(DSC)을 통한 열 특성을 비교/확인하였고 경화제작 완료된 각 시편들에

대한 육안검사, 비파괴 및 파괴 검사를 수행하여 내부 기공 유무 및 상태를 확인 검증하였다.

열분석 시험은 ASTM D3418 [14]을 기준으로 DSC(Dynamic Scanning Calorimetry)장비를 사용하여

두 자재의 발열량 (Exothermal Enthalpy)을 스캔하여 비교함으로서 각 자재의 반응시작/완료시점을 비교 평가하였다.

비파괴시험은 복합재 구조물에서 가장 널리 사용하는 Pulse-echo 방식의 초음파 검사법을 사용하는데 ASTM E317 [15] 시험

규격을 적용하였다.

파괴검사는 비파괴검사를 통해 확인된 결함부위를 채취하여 내부단면을 400, 600 및 1000번의 연마지를 이용하여 연마한뒤 광학스캐너(Scanjet

G3110, HP)를 사용하여 관찰 비교하였다.

|

Fig. 5 Integrated Structure Laminate |

|

Fig. 6 Schematic of Compacting Pressure Gradient |

|

Fig. 7 Uncured Specimens (a) specimen #1 with full application of surface film (b) specimen #2 without surface film |

|

Fig. 8 Autoclave Cure Cycle |

3.1 기초 특성 평가

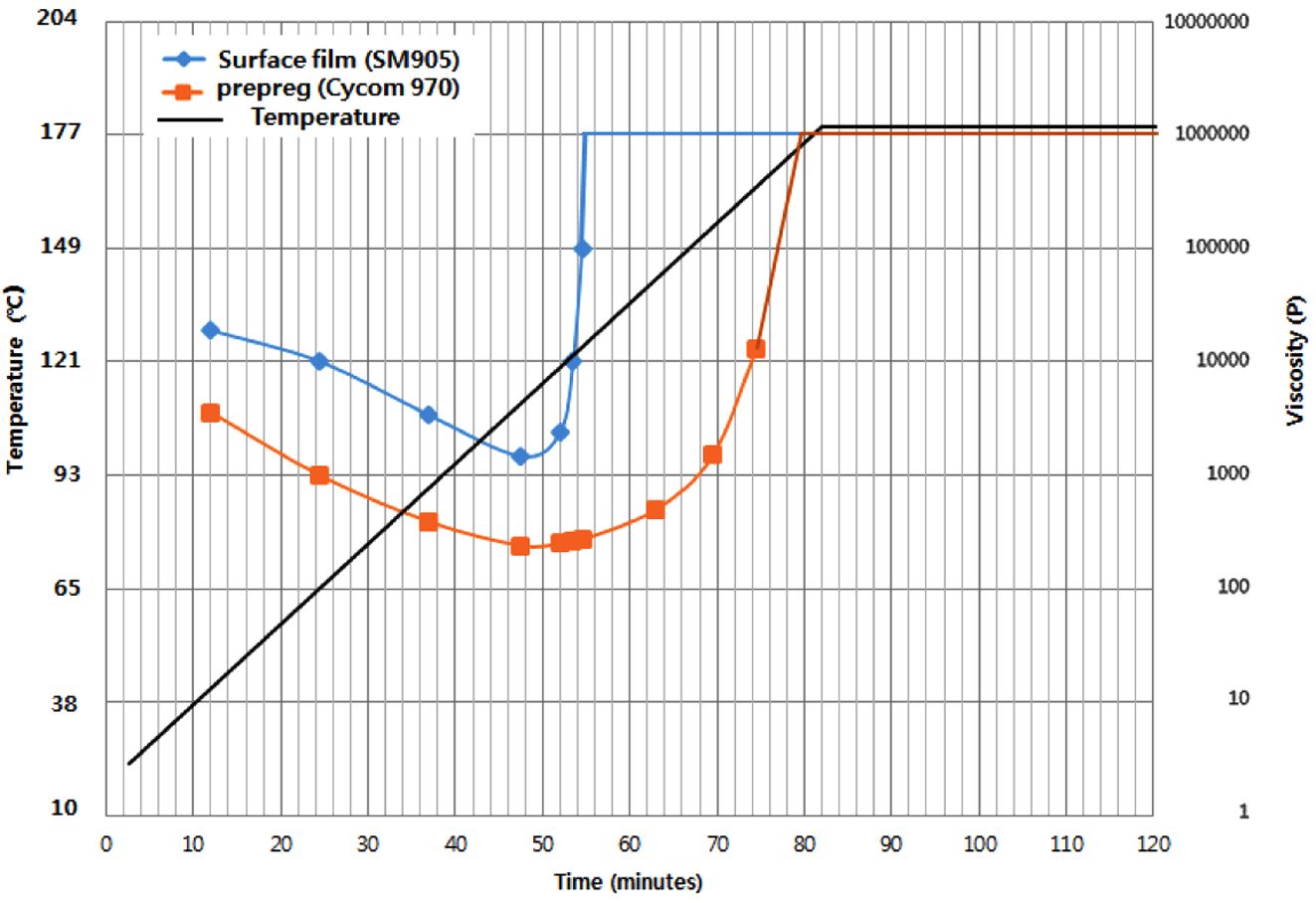

제작사(Solvay-Cytec)에서 제시된 각 소재 별 기술자료[16, 17]에 표현된 점도특성을 병합하여 Fig. 9에 나타내었는데, 프리프레그와 표면접착필름 재료의 일정한 속도의 가열(2oC/분)에 따른 점도변화를

보여주고 있다. 두 재료 모두 온도 상승에 따라 점도가 낮아지다가 경화 반응이 지속적으로 이루어짐에 따라 일정한 온도가 경과되었을 때 점도가 빠른

속도로 높아짐을 볼 수 있으며 최종적으로 더 이상의 점도 측정이 불가능한 지점에 도달하게 된다.

표면접착필름의 경우 프리프레그에 비하여 상대적으로 높은 최저 점도값(1473 Poise)을 가지지만 보다 낮은 온도에서 훨씬 빠른 속도로 경화반응이

이루어짐을 볼 수 있다. 표면접착필름은 약 110oC에서 최저 점도로 낮아진

이후 경화반응이 본격적으로 진행됨에 따라 급격하게 점도가 높아지는데 반해 프리프레그는 120~130oC에서 최저 점도에 도달한 뒤 완만하게 상승하는 경향을 보이는 차이를 볼 수 있다.

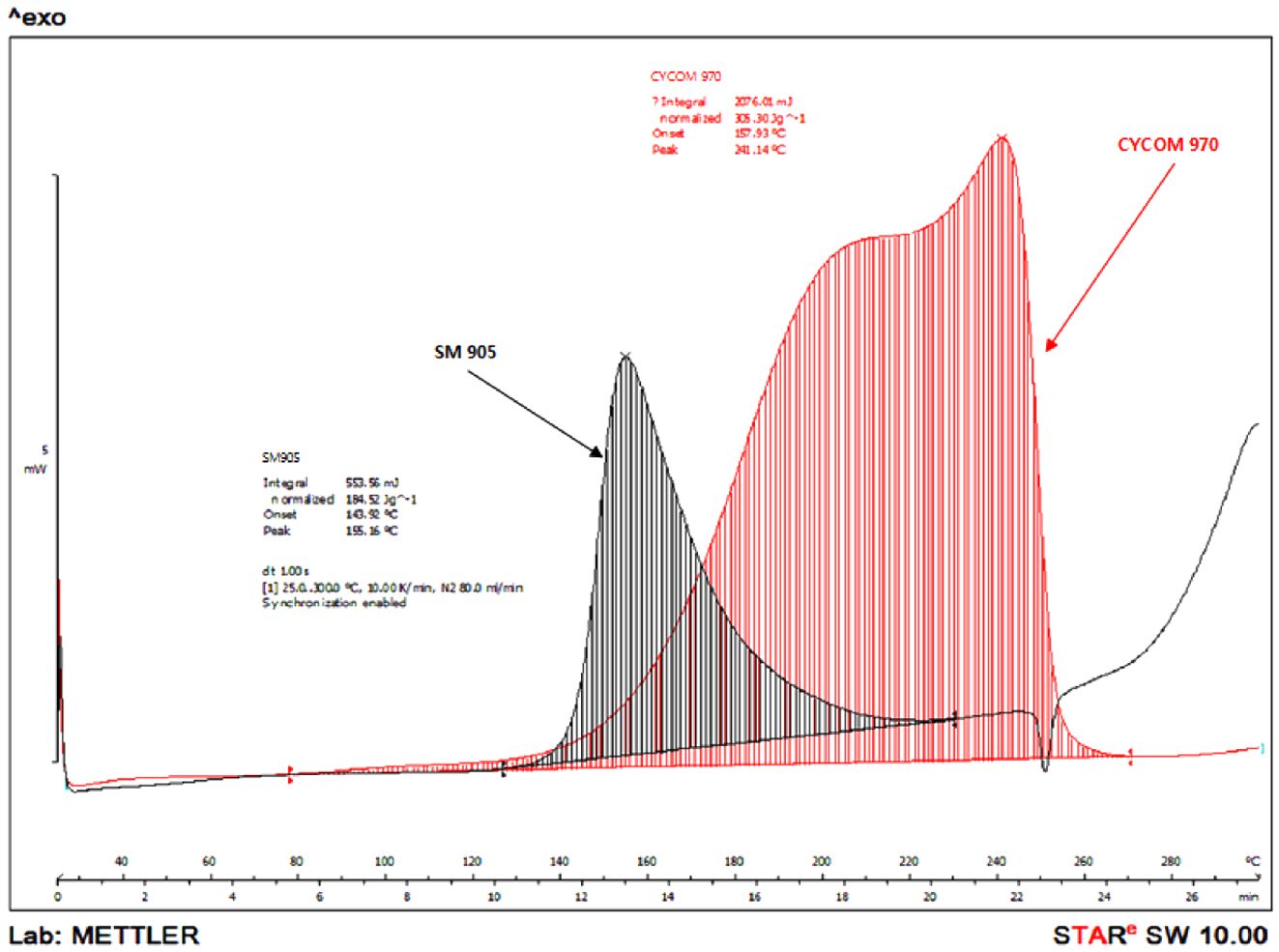

Fig. 10에는 DSC를 사용하여 표면접착필름과 프리프레그 두

자재의 발열량을 스캔하여 비교하였다. 소량의 시료를 동일한 승온 속도(10oC/분)로 가열하였을 때

열경화성 에폭시 수지의 가교반응에 의해 발생하는 발열량을 스캔하여 나타내었는데 표면접착필름이 훨씬 빨리 반응을 시작하여 발열반응이 일어남을 보여주고

있으며 심지어 프리프레그 자재가 여전히 활발한 반응을 진행하고 있는 도중에 이미 경화반응이 완료되는 것을 보여주고 있다.

3.2 시편 평가

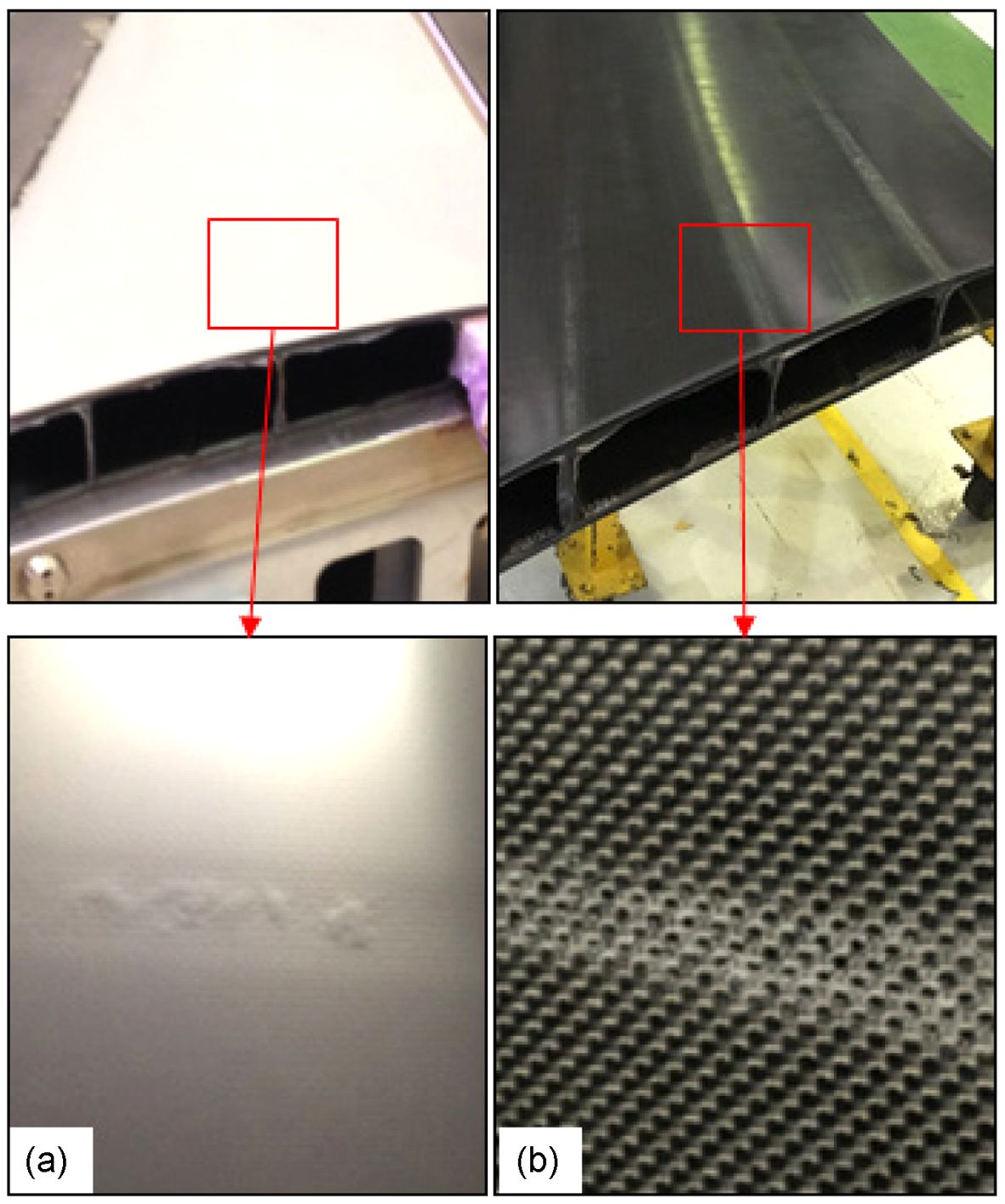

경화 완료된 2종류 시편의 표면 상태에 대하여 육안으로 확인하였다.

표면접착필름이 전체 표면에 적용된 시편#1에서는 Fig. 11(a)에서와 같이 스파와

연결된 스킨 외부 표면에 볼록한 버블 형상이 확인되었다. 이 형상을 통해 복합재 내부의 기공이 스킨 표면 가까이에 존재함을 확인할 수 있으며 외부

표면으로 돌출될 정도로 상당한 양의 기공임을 감지할 수 있다.

시편#2는 표면접착필름을 전혀 적용하지 않음으로 인해 탄소섬유 프리프레그의 검은색 표면이 직접적으로 노출된 외부 표면을 가지는데 앞선

시편 #1에서 볼 수 있었던 볼록한 버블 형상은 나타나지 않았다. 그리고 스파 구조물이 놓여진 위치의 스킨 외부 표면에는 미세한 표면 기공들이

존재하는 것을 확인 할 수 있었는데 Fig. 11(b)에 나타내었다.

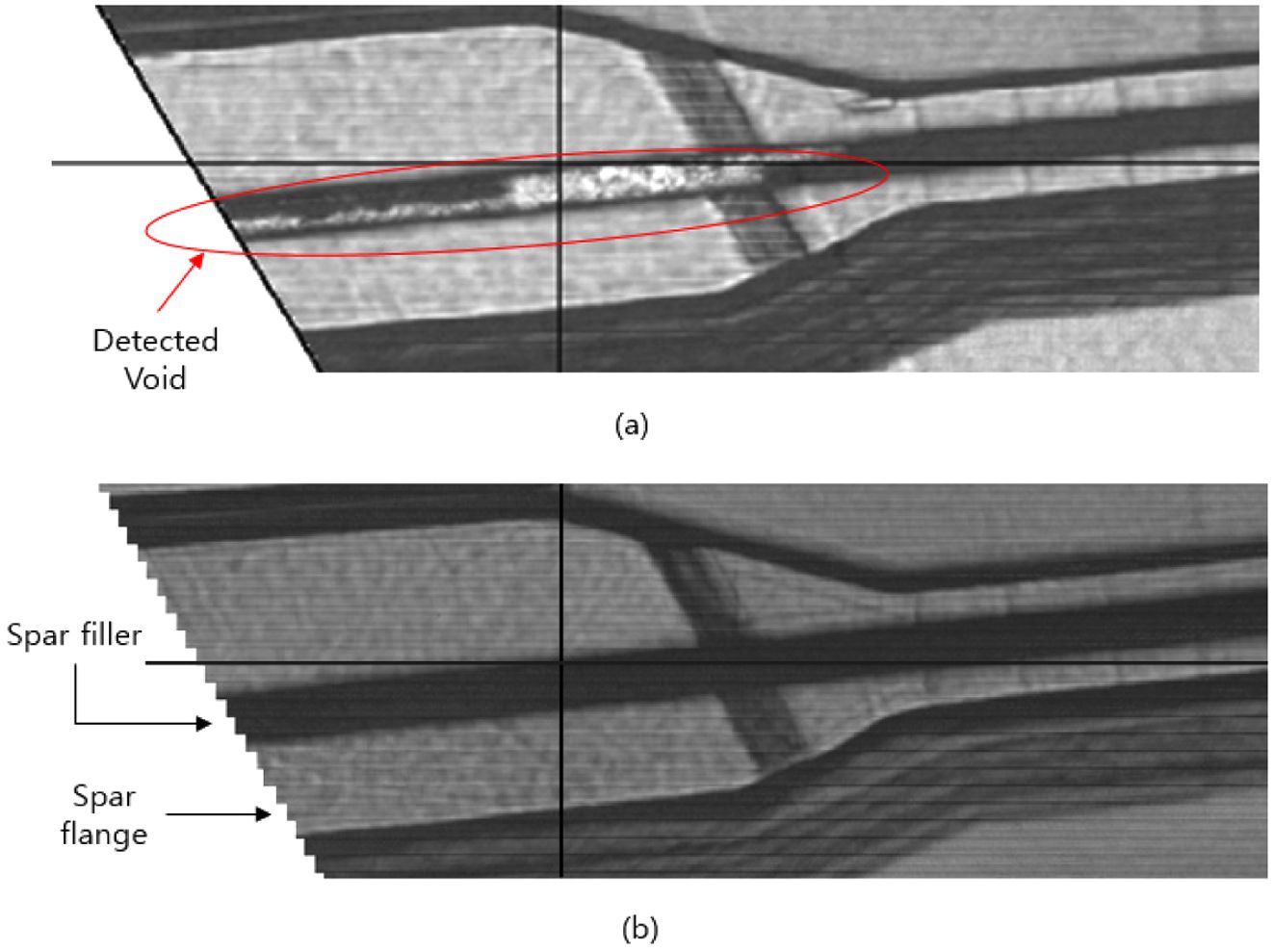

다음으로 2 종류 시편에 대하여 비파괴검사를 수행하였다. Pulse Echo 방식의 C-scan (GE IT – Phased Array Type, 5 MHz

Frequency 적용)을 수행하였는데 시편#1에서는 스킨 표면 가까이 0.5~1.0 mm 부근에서 다량의

Void 가 검출된 반면에 시편#2에서는 확인되지 않았다. Fig. 12의 C-scan 이미지

상에서 검은색으로 나타나는 Spar filler 이미지 위로 하얀색의 기공 이미지가 나타나는 것을 시편#1에서 확인할 수 있었는데 육안으로 검사하였을

때 나타나는 볼록한 버블 형상 결함 위치와 일치함을 볼 수 있었다.

시편#2에서는 Void, Delamination 및 Foreign Object 등과 같은 비정상 지시가 나타나지 않고 상대적으로 깨끗한

이미지를 얻을 수 있었다. Fig. 13

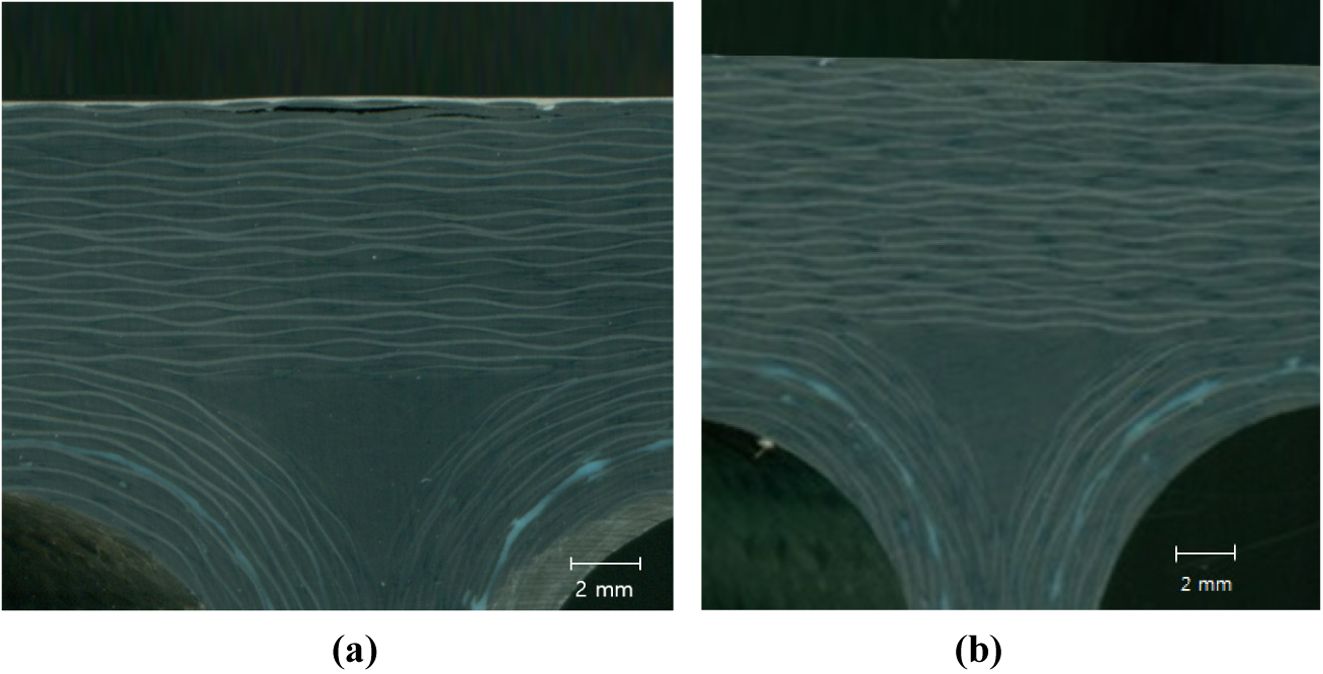

마지막으로 시편들에 대하여 파괴시험을 수행하였는데 해당 부위를 절단가공하여 단면을 확인하였다. 육안 검사 및 비파괴 검사를 통해 기공

결함이 확인된 시편#1에서는 결함이 확인된 위치를 절단하였으며, 결함이 확인되지 않은 시편#2에서도 동일한 위치를 절단하여 단면 확인을 통해 복합재

내부 상태 및 품질을 검증하였다.

시편#1에서는 기공들이 모여 덩어리 형태로 존재함을 단면 확인을 통해서 볼 수 있었던 반면에 시편#2에서는 별도의 기공이나 기타 결함

등이 확인되지 않았다. 시편#1에서 확인된 기공은 일체형 구조물 형태에서 스파 구성품 사이에 위치한 충진재(filler) 위에 위치한 스킨에서

존재하고 있었는데 경화공정 중 내부에서 가해지는 오토클레이브 압력이 스킨을 통해 상하형 몰드까지 충분히 전달되지 못하여 균일한 압밀압력의 적용이

어려워지는데 특히 “C”형 스파 구성품들이 충진재와 조립되어 맞닿아 만들어진 스파와 스킨 연결부위에서 상대적으로 압밀압력이 낮은 부위가 형성됨에

따라 기공이 억제되지 못하고 잔류하게 되는 것으로 사료된다.

또한 스파의 웹(web) 부위에 포함되어 있는 0° 방향의 탄소섬유는 경화

중 내부에서 가해지는 오토클레이브 압력에 의해 스킨이 상하형 몰드에 압착되려는 힘에 대해 매우 큰 저항성을 가짐에 따라서 전체 스킨에서 스파가

연결된 부위에 국부적으로 낮은 압력이 전달되는 주 원인으로 작용한다.

아울러, 상하형 몰드와 맞닿아 있는 스킨의 외부 표면은

국부적으로 스파의 영향에 의해 특히 낮은 압력 전달이 이루어짐에 따라 스킨 내부 및 스파 부위에서의 가해지고 있는 압력과의 차이가 발생하고 이러한

압력 차이에 의해 복합재 구성품 내부에 존재하는 기공들은 스킨의 바깥쪽으로 빠져나가려는 움직임을 가진다. 하지만

내부 기공들이 모두 배출되기 전에 스킨 제일 바깥에 적용되어 있는 표면접착필름이 주자재인 프리프레그 보다 먼저 경화되어 겔화가 이루어짐에 따라

내부에 남아있던 기공들이 스킨 표면부의 0.5~1 mm 깊이에 갇혀서 더 이상 빠져나가지 못하고

기공의 형태로 잔류하게 되는 것이다. 따라서, 스킨 외부

표면에 표면접착필름을 가지고 있지 않은 시편#2에서는 동일한 경화속도를 가지는 프리프레그로만 이루어져

있으므로 복합재 내부에 남아있던 기공들이 복합재 부품의 겔화가 이루어지기 전에 외부 표면으로 빠져나갈 수 있는 충분한 시간적여유를 가질 수 있다.

|

Fig. 9 Viscosity profile for both carbon fiber prepreg (Cycom 970) and surface film (SM905) |

|

Fig. 10 DSC data for both carbon fiber prepreg (Cycom 970) and surface film (SM905) |

|

Fig. 11 Surface condition for Cured specimens (a) Specimen #1 with full application of surface film (b) Specimen #2 without surface film |

|

Fig. 12 Non-destructive inspection images (a) specimen #1 (b) specimen #2 |

|

Fig. 13 Destructive inspection results (a) specimen #1 (b) specimen #2 |

본 연구에서는 최근 항공산업분야에서 빠른 속도로 적용이 확대되고 있는 스파/스킨 복합재 일체형 구조물 시편 제작을 통해 구조물 형상에

따른 국부적인 내부 압력 구배 및 표면접착필름 적용 조건에 의한 복합재 내부 기공의 거동에 대하여 실험적으로 확인하였다. 아울러 표면접착필름과

탄소섬유 프리프레그 소재 간의 경화특성 및 속도차이를 점도특성 비교 및 DSC 장비를 이용한 열분석 수행을 통해 확인할 수 있었으며 다음과 같은

결론을 얻을 수 있었다.

(1) 복합재 구조물 표면 상태

개선을 위해 널리 사용되는 표면접착필름은 탄소섬유 프리프레그에 비하여 상대적으로 빠른 속도로 수지의 경화 및 겔화가 이루어짐을 자재별 점도특성

비교 및 DSC 열분석을 통하여 확인하였다.

(2) 스파/스킨 일체형 구조물에서

중간에 위치한 스파 구조물의 영향으로 내부로부터 가해지는 오토클레이브 압력이 스킨을 통해서 상하형 몰드로 전달되는 과정에서 스킨에 가해지는 압밀압력의

차이가 발생되었다.

(3) 일체형 구조물에서 국부적인

압밀압력의 차이로 인해 내부 기공들은 상대적으로 낮은 압력이 적용되는 스킨 외부 표면을 향해 두께 방향으로 움직여 배출되는 경향을 가짐을 확인할

수 있었다.

(4) 일체형 구조물 스킨 외부 표면에 적용된 표면접착필름이 주 자재인 탄소섬유 프리프레그보다 빨리 경화되어

겔화에 도달함에 따라 일종의 차단막 역할을 함으로서 복합재 내부 기공들이 스킨 표면을 통해 완전히 배출되지 못하고 갇혀서 기공 결함의 형태로 잔류함을

시편에 대한 육안검사 및 비파괴/파괴 검사를 통하여 확인/검증할

수 있었다.

- 1. Pora, J., “Composite Materials in the Airbus A380 – from History to Future”, Proceeding of the 13 International Committee on Composite Materials, Beijing, China, 2001.

- 2. Marsh, G., “Airbus Takes on Boeing with Reinforced Plastic A350”, Reinforced Plastics, Vol. 51, Issue 11, 2007, pp. 26-29.

-

- 3. Fernlund, G., Wells, J., Fahrang, L., Kay, J., and Poursartip, A., “Causes and Remedies for Porosity in Composite Manufacturing”, Materials Science and Engineering, No. 139, 2016.

-

- 4. Liu, L., Zhang, B., Wu, Z., and Wang, D., “Effects of Cure Pressure Induced Voids on the Mechanical Strength of Carbon/Epoxy Laminates”, Science Technology, Vol. 21, No. 1, 2005, pp. 87-91.

- 5. Di Landroa, L., Montaltob, A., Bettinia, P., Guerrac, S., Montagnolid, F., and Rigamontic, M., “Detection of Voids in Car-bon/Epoxy Laminates and Their Influence on Mechanical Properties”, Polymers & Polymer Composites, Vol. 25, No. 5, 2017, pp. 371-380.

-

- 6. Liu, X., and Chen, F., “A Review of Void Formation and its Effects on the Mechanical Performance of Carbon Fiber Reinforced Plastic”, Engineering Transactions, Vol. 64, No. 1, 2016, pp. 33-51.

- 7. Gardiner, G., Out-of-Autoclave Prepregs: Hype or Revolution? Retrieved from Composites World website: http://www. compo-sitesworld.com/articles/out-of-autoclave-prepregs-hype-or-revolution, 2011.

- 8. Wells, J., Behaviour of Resin Voids in Out-of-Autoclave Prepreg Processing, Master Thesis, University of British Columbia, Canada, 2014.

-

- 9. Roy, M., Porosity in Configured Structures Effect of Ply Drops and Caul Sheets in the Processing of Composite Parts, Master Thesis, University of British Columbia, Canada, 2015.

-

- 10. Campbell, F.C., Manufacturing Processes for Advanced Composites, Elsevier, 2004.

- 11. Campbell, F.C., Structural Composite Material, ASM International, 2010.

- 12. Park, D.C., and Kim, Y.H., “Evaluation of Laminate Property using Caulplate Application”, Journal of the Korean Society for Com-posite Materials, Vol. 29, No. 5, 2016, pp. 231-235.

-

- 13. Park, D.C., and Kim, Y.H., “A Void Behavior in a Complex-shaped Composite Structure”, Modern Physics Letter B, Vol. 33, No. 14&15, 2019, pp.1940028.

-

- 14. ASTM D3418 Standard Test Method for Transition Temperatures and Enthalpies of Fusion and Crystallization of Polymers by Dif-ferential Scanning Calorimetry.

- 15. ASTM E317 Standard Practice for Evaluation Performance Characteristics of Ultrasonic Pulse Echo Testing Instruments and Systems without the use of Electronic Measurement Instruments.

- 16. Solvay-Cytec Technical Data Sheet, Surface Master 905 Surfacing Film, 2010.

- 17. Solvay-Cytec Technical Data Sheet, Cycom 970 Epoxy Resin, 2013.

This Article

This Article

-

2020; 33(3): 147-152

Published on Jun 30, 2020

- 10.7234/composres.2020.33.3.147

- Received on Feb 1, 2020

- Revised on May 29, 2020

- Accepted on May 30, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Yun-Hae Kim

-

Department of Mechanical Engineering, Korea Maritime and Ocean University

- E-mail: yunheak@kmou.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.