- Characterizations on the Thermal Insulation of SiC Coated Carbon-Carbon Composites

Hyoung-IL Seo*, Byung-Joo Lim**, Ihn Cheol Sihn**, Soobin Bae***, Hyung-Ik Lee***, Kyoon Choi****, Kee Sung Lee*†

* Department of Mechanical Design, Kookmin University

*† School of Mechanical Engineering, Kookmin University

** Dai-Yang Industry Co.

*** Agency for Defense Development

**** Engineering Ceramic Center, Korea Institute of Ceramic Engineering Technology- 탄화규소로 코팅된 탄소-탄소 복합재료의 단열 특성

서형일* · 임병주** · 신인철** · 배수빈*** · 이형익*** · 최 균**** · 이기성*†

This study investigates the characterization on the

thermal insulation properties of silicon carbide coating on the Cf-C

composites. The silicon carbide coatings by chemical vapor deposition on the

C/C composites are prepared to evaluate thermal resistance. Firstly, we perform

the basic insulation test by thermal shock at 1350oC in air on the

C/C composite and SiC-coated C/C composite. We also performed the burner tests

on the surface of the composites at high temperatures such as 1700 and 2000oC,

and the weight change after burner tests are measured. The damages on the

surface of C/C composite and SiC-coated composite are observed. As a result,

the SiC coating is beneficial to protect the C/C composite from high

temperature even though damages such as defoliation, crack and voids are

observed during burner test at 2000oC.

본 논문에서는 탄화규소로 코팅된 탄소-탄소복합재료의 단열

특성을 고찰하였다. 탄소-탄소 복합재료 상에 탄화규소를 화학증착법(CVD)법으로 코팅하였다. 먼저 탄화규소로 코팅한 복합재와 코팅되지

않은 복합재에 대해, 공기 중에서 1350oC의

온도를 급작스럽게 부가하였을 때의 단열특성을 서로 비교하는 연구를 수행하였다. 또한 본 연구에서는 최대 1700oC 및 2000oC의

온도에 복합재의 표면을 노출시키는 고온 버너실험을 수행하였다. 버너실험 전, 후의 무게를 측정하여 무게변화를 고찰하였다. 고온 버너실험 후 탄소-탄소 복합재 및 탄화규소로 코팅된 복합재의 손상여부를 비교, 고찰하였다. 그 결과 2000oC의 온도에 노출 시 탄화규소

코팅재에서 박리, 균열, 공동 등의 결함손상들이 발견되었으나, 고온으로부터 탄소-탄소 복합재를 보호하는데 효과적이었다.

Keywords: 탄소-탄소 복합재료(Carbon-carbon composite), 탄화규소 코팅(Silicon carbide coatings), 단열특성(Insulation property), 손상(Damage)

탄소-탄소 복합재료는 탄소 자체의 높은 융점으로 인하여 내열성이 우수한 소재이다. 또한 탄소를 섬유로 직조하여 프리폼을 제조한 후 복합재를

제조할 경우 내열성 뿐만 아니라, 강도, 인성 등 기계적 특성을 향상시킬 수 있다[1,2]. 특히 탄소섬유로 직조한 프리폼의 공극을 동일한 소재인

탄소로 메꾸어 탄소기지의 탄소섬유 강화 복합재료를 제조할 경우에는 탄소 섬유로 강화된 폴리머기지의 복합재에 비하여 1000oC

이상의 높은 온도에도 견딜 수 있다는 장점이 있다[3]. 또한 탄소는 낮은 마찰계수를 갖고 마찰에 대한 저항성이 우수하기 때문에 자동차나 항공기

브레이크용 소재로도 적용되고 있다. 그러나 탄소-탄소 복합재는 이러한 우수한 특성을 보유하고 있음에도 불구하고 지속적인 특성향상이 요구되고 있으며,

순간적으로 온도가 올라가는 곳에 적용할 경우, 즉 높은 단열성이 요구되는 부품소재에 적용할 경우, 단열성의 향상에 대한 연구가

필요하다. 이는 단열이 잘 이루어지지 않을 경우 탄소 자체의 높은 열전도도 특성으로 인하여 고온에서 산화가 쉽게 일어나기 때문이다.

탄소-탄소 복합재료를 공기 중에서 높은 온도에서 사용할 경우 탄소의 산화에 의하여 질량손실을 동반한 결함이 표면에 형성된다. 탄소가

산화되면 기체가 형성되고 부피의 증가에 의해 균열을 유발시킬 수 있으며, 기체의 기화현상에 의해 표면에 공동(void)을 남기는 결함이 형성되기

때문이다[4,5]. 이 결함에 의하여 기계적 특성이 현저히 저하하는 문제점이 있을 수 있다. 소재의 산화에 의해 표면층에 취성이 있는 산화층이

도입될 경우, 또 산화에 의한 결함 등이 존재할 경우 초기의 기계적 강도는 50% 이상 감소될 수 있다. 이는 응력이 결함에 집중되기 때문으로

따라서 결함형성을 억제할 필요가 있다. 이러한 이유로 인하여 공기 중이 아닌 경우는 2000oC가 넘은 온도에서도 사용이 가능하여

발열체 등의 부품으로도 사용되고 있으나, 공기 중인 경우는 1000oC가 넘는 온도에는 산화현상에 의해 적용이 쉽지 않은 실정이다.

따라서 1000oC가 넘는 온도에서 공기 중에서 사용되는 탄소-탄소 복합재료를 높은 고온으로부터 보호해야할 필요성이 있다[6,7].

단열 코팅재는 열을 차단하여 모재를 고온의 열로부터 보호하기 위해 적용된다. 단열성이 우수하려면 열전도도가 낮아야 하며, 고온으로의

가온과 냉각이 반복될 경우 열적 응력 차이에 의해 박리 등의 파손이 일어날 수 있으므로 모재와 열팽창계수의 차이가 비슷하여야 한다. 코팅재는 또한

높은 강도, 경도, 파괴인성 등 우수한 기계적 특성이 요구된다. 일반적으로 내마모성을 향상시키기 위해 높은 경도의 코팅재를 코팅하는 경우가 많고

이 경우 취성이 증가하여 파괴인성이 낮아져 균열이 쉽게 발생하고 계면을 따라 파손이 진행되어 계면이 박리되는 경우가 많으므로 이를 방지하기 위한

연구가 활발히 이루어지고 있다[8].

최근 들어서는 탄소-탄소 복합재료의 고온에서의 내산화성을 증진시키고 경도 등 내마모 특성을 향상시키기 위하여 탄화규소(SiC), 하프늄

탄화물(HfC), 탄화탄탈륨(TaC) 탄화붕소(B4C) 등의 탄화물(carbide), 붕화티타늄(TiB2),

붕화지르코늄(ZrB2) 등 붕화물(boride)계의 소재에 대한 코팅연구가 수행되고 있다[9,10]. 이러한 코팅재의 도입에

의해 내마모 특성이 향상되었다는 보고가 있으며, 또한 이들 코팅재의 높은 융점과 내산화저항성에 의해 보다 고온에서의 적용이 가능하다는 보고가 이루어지고

있다.

탄소-탄소 복합재료 위에 탄화물, 붕화물 등 고온소재를 코팅하기 위해서는 용사법, 물리적 증착법, 화학적 증착법 등이 적용되고 있으나,

치밀한 소재를 코팅시키기 위해서는 화학적 증착법이 많이 사용되고 있다. 화학적 증착법은 고온에서 출발가스의 반응을 통하여 원하는 탄화물이 모재

위에 코팅되도록 하는 방법으로서, 증착온도와 출발기체의 조성과 배합비, 분위기 압력 등이 주된 실험변수가 된다[11,12].

본 연구에서는 화학증착법에 의해 탄화규소로 코팅된 탄소-탄소 복합재료를 준비한 후, 단열특성실험과 고온버너 실험을 수행하여 코팅재 도입에

의한 단열성의 향상여부를 고찰하였다.

2.1 단열특성실험

본 연구에서는 화학증착법에 의해 탄화규소로 코팅된 탄소-탄소 복합재료를 준비한 후, 먼저 단열특성실험을 수행하였다. 코팅이 되지 않은

탄소-탄소 복합재료와 탄화규소로 코팅한 소재를 비교하는 연구를 수행하였다. 샘플을 단열 벽돌 내에 위치시킨 후, 샘플로 단열시키지 않은 위치와의

온도비교를 통해 또는 코팅재 도입에 의해 단열성이 향상되었는지를 먼저 검증하였다[13].

모재로 사용한 C/C 복합재료는 대양산업(Dai-Yang industry Co., Ichon, Korea)으로부터, 탄화규소로 코팅한

C/C 복합재료는 한국세라믹기술원(Korea Institute of Ceramic Engineering and Technology,

Ichon, Korea)으로부터 확보하였다.

OXI-PAN 섬유다발과 부직포를 니들을 이용하여 특정크기의 탄소 섬유 프리폼을 제작한 후, 1700oC의 온도에서

탄화시켰다. 탄화된 탄소섬유 프리폼에 탄소 기지상을 채워넣기 위하여 석탄-타르 pitch를 함침시킨 상태에서 2200oC의

온도로 가열하였다. 이 공정을 반복하여 고밀도의 탄소-탄소 섬유 복합재를 제작하였다.

고온에서의 단열성을 향상시키기 위하여 탄화규소(SiC)소재를 탄소-탄소 복합재에 코팅하였다. 코팅방법은 화학증착법(CVD,

chemical vapor deposition)을 사용하였다. 코팅 조건은 수소(99.999%)와 CH3SiCl3

(methyltrichlorosilane: MTS, 99.9%)을 원료로 하여 증착하였고 수소의 유량은 5 slm이었으며 희석비(H2/MTS)는

8이었다. 1300oC의 온도와 100 torr의 압력으로 2시간

동안 증착하여 그 두께는 약 30 μm이었다. 그 외 증착

장비의 규격은 다른 논문에 기술하였다[14].

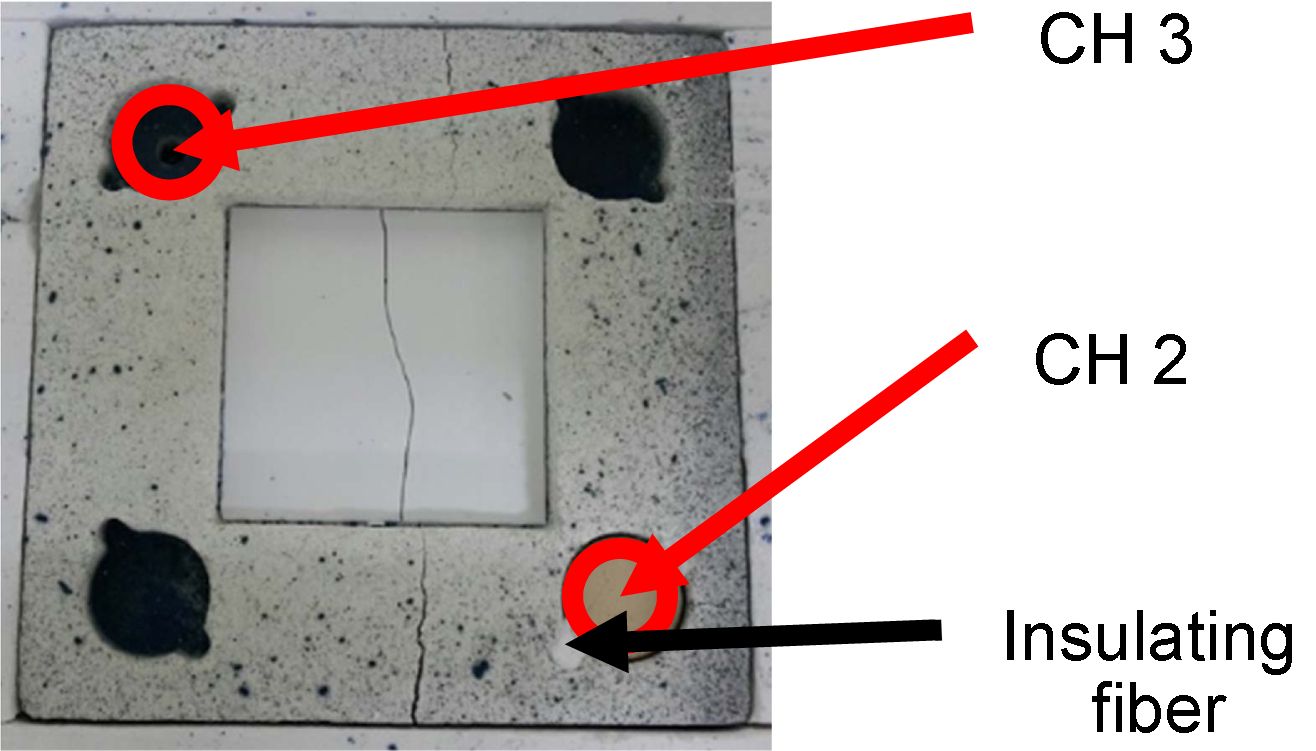

탄소-탄소 복합재료와 탄화규소로 코팅된 탄소-탄소 복합재료에 대한 단열특성실험을 수행하기 위하여 Fig. 1과 같이 시편 직경 크기의

홈이 있는 단열벽돌을 제작한 후, 샘플을 한 곳에 위치시켰다. 채널 2의 홈에 샘플을 위치시켰고 샘플의 하부에 온도센서(thermocouple)

를 2~3 mm 간격의 공간을 갖도록 위치시켰다. 동일한 높이에 온도센서를 고정시킨 후, 샘플을 위치시키지 않은 채널 3의 온도와의 차이를 비교함으로써

채널 2의 샘플에 의한 단열특성을 평가하였다. 샘플 주변은 단열 섬유를 패킹하여 틈에 의한 열전도를 방지하였다.

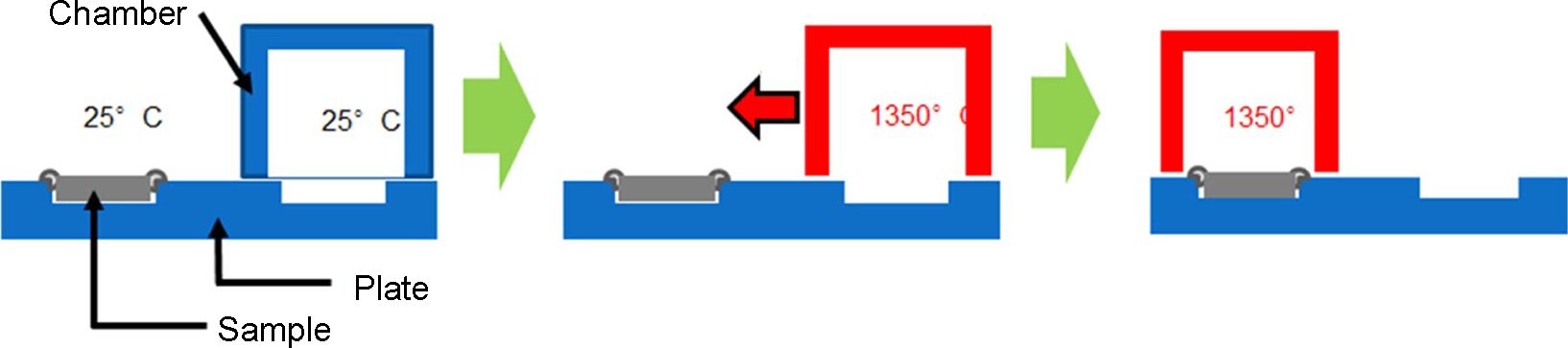

온도 부가는 Fig. 2와 같은 방법으로 수행하였다. 그림의 모식도에서와 같이 수평으로 이동이 가능한 챔버를 설계하여 제작하였다. 샘플을

포함하고 있는 단열벽돌의 우측에 챔버를 위치시킨 후, 1350oC의 온도까지 분당 5oC/min의 속도로

승온시킨 후 1시간 이상 챔버를 유지시켰다. 그 후, 챔버를 샘플이 위치한 단열벽돌이 있는 좌측으로 이송시켜, 채널 2 하부의 온도센서에 의한

온도를 채널 3의 온도와 함께 시간에 따라 고찰하였다. 먼저 탄소-탄소 복합재료를 채널 2에 위치시켜 측정하였고, 이후 탄화규소로 코팅된 탄소-탄소

복합재료를 같은 위치인 채널 2에 위치시켜 측정한 후 시간에 따른 채널 3과의 온도차이를 비교하였다.

2.2 고온 버너실험

각 소재들에 대하여 1700oC, 2000oC의 고온 버너실험을 수행하였다. 최대 2000oC의

높은 온도에 짧은시간 노출시킨 후 무게잔량을 고찰하였다. 또한 높은 온도에서 일어난 손상을 관찰하고 분석하였다.

직경 30 mm의 코팅되지 않은 탄소-탄소 복합재료와 탄화규소로 코팅한 탄소-탄소 복합재료에 대하여 고온 버너실험을 수행하였다. 고온버너실험을

수행하기 전 무게를 측정하였다.

고온버너실험은 HVOF장비를 활용하여 산소-등유 혼합 연료를 연소시켜 고온의 화염을 발생시켰다. 이때, 산소는 유량 1,500

SCFH, 압력 3.8 bar이며 등유는 유량 2 GPH, 압력 5.3 bar이다. 화염의 온도는 파이로미터(pyrometer)를 사용하여 화염과

시편 접촉부의 중앙부위를 측정하였다.

Fig. 3에서와 같이 샘플은 화염의 수직방향이 되도록 지그를 제작하여 고정시켰으며, 토오치 노즐과 샘플의 거리 변화에 의하여 시편

시험 온도를 조절하였다. 1,700oC 시험 조건에 대해서는 80 mm, 2,000oC 조건에 대해서는 50 mm가 되도록 하여 10초 내외로 노출하였다.

파이로미터로부터 시간에 따른 온도 데이터를 받아 온도의 변화를 고찰하였다. 또한 화염에 노출 후 상온으로 완전히 공기 중에서 자연 냉각시킨

후, 무게를 측정하여 무게변화를 고찰하여 무게잔량을 계산하였다. 무게잔량이 많을수록 단열특성이 우수하다고 판단하였다. 무게잔량은 시험 전

100%에 대해 남아있는 무게를 %로 나타내어 단열특성을 비교하였다.

모든 열 내구성 평가 시험 전∙후에 실체현미경(Video

microscope)을 이용해 표면을 관찰하여 균열 등 손상여부를 분석하였다.

|

Fig. 1 The photograph showing sample position in the insulation block |

|

Fig. 2 The schematic diagram of basic insulation test; The chamber moves leftward as temperature reaches at 1350oC |

|

Fig. 3 The photograph showing burner test on SiC-coated C/C composite |

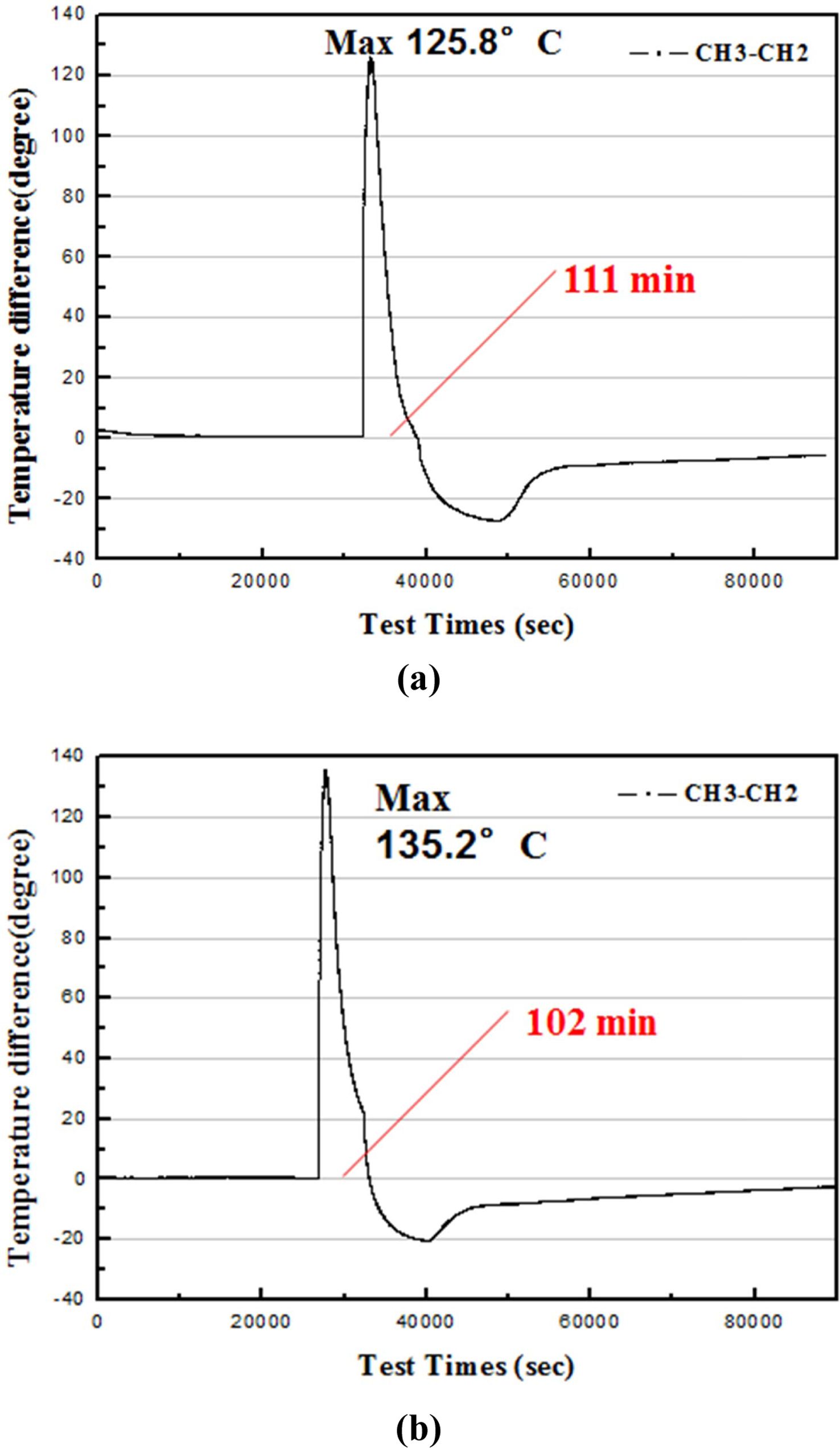

탄소/탄소 복합재에 탄화규소 코팅층 도입 유무에 의한 단열특성을 평가하기 위해 샘플에 의한 온도차이를 측정하여, 그 결과를 Fig.

4에 나타내었다. Fig. 4의 (a)는 코팅층을 도입하지 않은 탄소/탄소 복합재료의 결과이다. 1350oC의 챔버 이동 후,

채널 2와 채널 3간의 온도차이는 최대 125.8oC로 측정되었다. 즉 단열에 의하여 채널 2의 온도가 채널 3의 온도보다

상대적으로 최대 125.8oC 만큼 낮은 온도를 유지하였다. 열전달에 의해 온도차이가 없어지는 시간을 분석하였으며 그 결과는

111분이었다. 한편, 코팅층을 도입한 탄소/탄소복합재료에 대한 결과는 Fig. 4의 (b)와 같다. 그래프에서와 같이 그 온도차이는 최대

135.2oC로써 탄소/탄소 복합재보다 상대적으로 큰 온도차이를 보였으며, 이는 코팅층의 도입에 의해 단열특성을 향상시킬 수

있다는 것을 보여준다. 단, 열전달에 의해 온도차이가 상쇄되는 시간은 거의 비슷하였고, 불균일한 열적흐름에 의해 국부적으로 CH2의 온도가 순간적으로

오르는 경우가 있었지만 그 차이는 미미하였고 궁극적으로는 시간이 지나면 열평형이 이루어졌다. 탄소/탄소 복합재의 적용여부에 따라 다르겠지만, 복합재가

고온에 급속하게 노출되는 환경이 있을 수 있다. 특히 1500~2000oC의 온도에 노출될 경우 탄소의 고온산화에 의해 심각한

손상을 받을 수 있다. 이러한 손상을 짧은 시간이나마 방지하기 위해서는 보다 내열성이 우수하고 단열성이 우수한 코팅재의 도입이 필요하다. 재료의

단열성이 우수하려면 저 열전도도를 갖는 소재의 적용이 유리하며, 탄소보다 상대적으로 열전도도가 낮은 탄화규소를 사용할 경우 단열성에 도움을 줄

것임을 본 결과로부터 판단할 수 있었다. Fig. 4의 결과는 단지 20~30 mm 정도의 코팅두께에 의해서도 단열효과가 있다는 것을 보여준다고 할 수 있다.

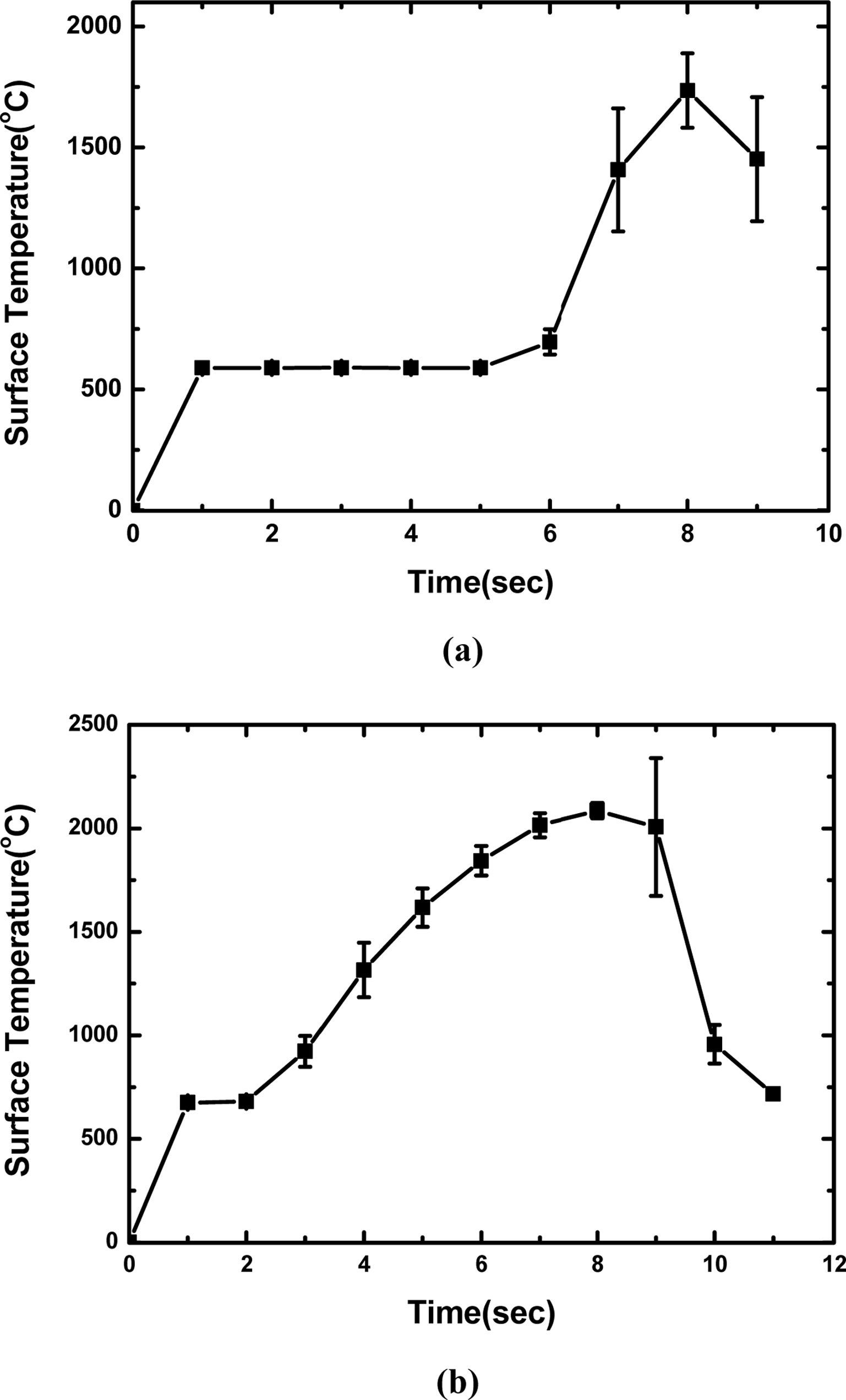

Fig. 5는 고온 버너 실험시 시간에 따른 온도의 변화를 파이로미터로 측정하여 나타낸 곡선들의 한 예이다. Fig. 5의 (a)는

C/C복합재를 최대 1700oC의 온도를 재료의 표면에 노출시켰을 때의 시간에 따른 온도의 변화를 나타낸 곡선이며,

Fig. 5의 (b)는 SiC가 코팅된 C/C복합재를 최대 2000oC의 온도까지 재료의 표면에 노출시켰을 때의 시간에 따른

온도의 변화를 나타낸 곡선이다. 화염과 시험 복합재가 닿은 순간부터 온도가 오르기 시작하며, 빠른 시간 안에 1700oC와

2000oC의 온도에 도달하는 것으로 분석되었다. 1700oC또는 2000oC의 온도가

노출될 때의 시간은 수 초 정도가 되도록 제어하였다. 그 결과 버너의 화염을 재료의 표면에 위치시킨 후, 재료의 표면온도는 두 조건 모두 동일한

화염 조건에서, 시편과 노즐간 거리를 변경하여 온도를 제어하였다. 최대온도에 도달하자마자 화염을 제거하였으며 Fig. 5의 (b)에서와 같이 재료의

온도가 수 초 만에 급격히 냉각되는 것을 알 수 있다.

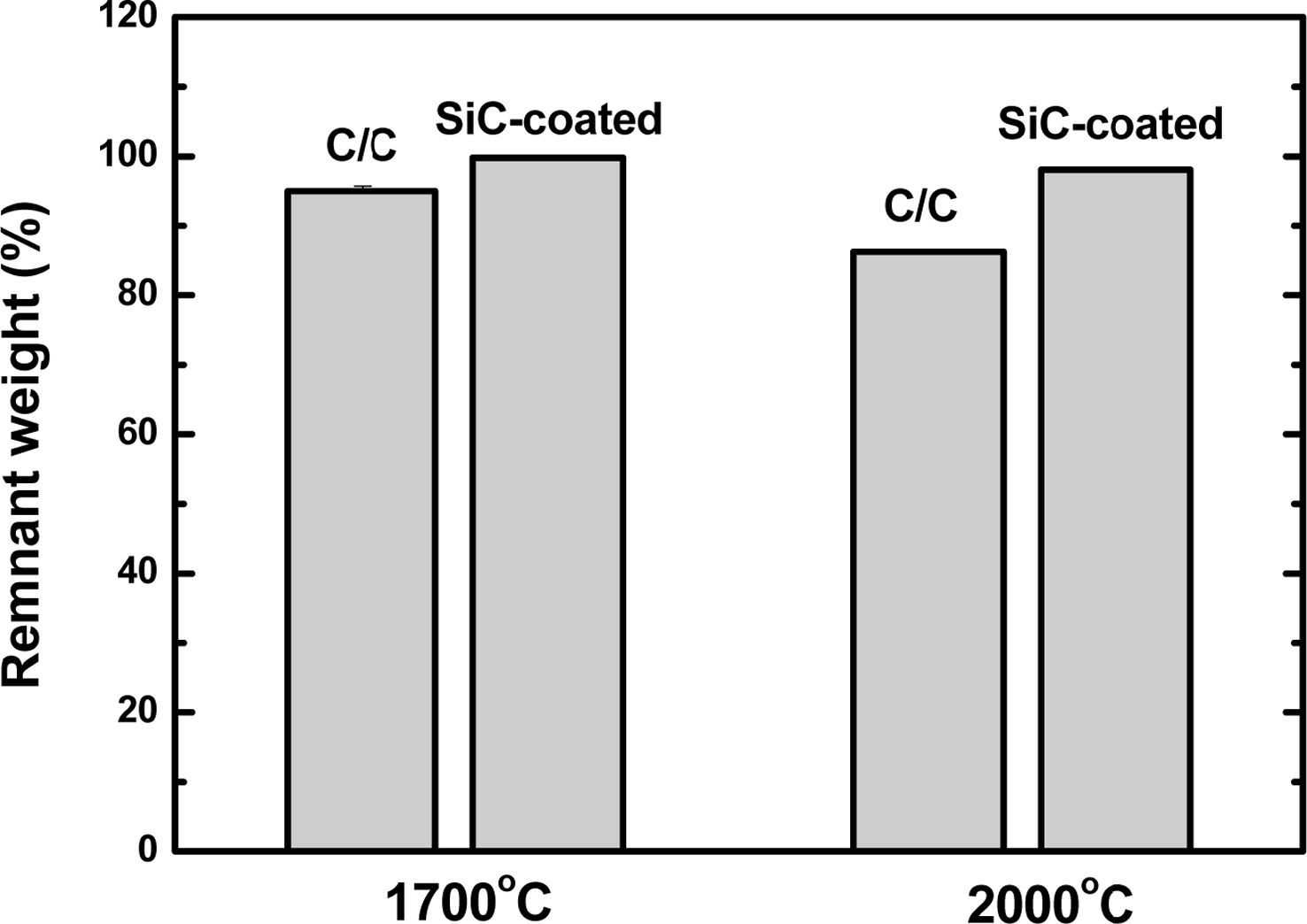

한편 1700oC 및 2000oC의 온도에서 연소 버너실험평가를

수행한

결과 무게변화를 정리하여 Fig. 6에 나타내었다. C/C로 표시된 부분은 SiC가 코팅되지 않은 탄소-탄소 복합재에 대해

시험한 것이며, SiC-coated로 표시된 부분은 탄소-탄소 복합재 위에 탄화규소가 코팅된 샘플이다. 모두 같은 조건에서 시험한 두 샘플의 무게를

상호 비교하였다. 1700oC의 경우 버너실험 후 무게변화가 크지 않았으며, 탄소복합재는 94.99 ± 0.7%가 잔존하였고,

탄화규소로 코팅한 복합재는 99.78 ± 0.12%가 잔존하였다 2000oC에서 버너실험한 경우 1700oC에

비하여 무게 잔존량이 감소하였다. 탄소-탄소 복합재의 경우는 86.26%가, 탄화규소 코팅한 복합재는 98.04%가 잔존하였다.

그래프의 결과에서 알 수 있는 바와 같이 코팅하지 않은 탄소-탄소 복합재에 비하여, 탄화규소로 코팅한 복합재의 경우 무게감소가 훨씬

적게 일어나 무게잔존량이 상대적으로 큰 값을 나타냄을 알 수 있다. 1700oC의 같은 조건에서 시험한

샘플들을 상호 비교하면 94.99%의 잔류량이 남아있는

탄소-탄소 복합재에 비해 코팅을 해 준 경우 99.78%로서 잔류량이 증가한다. 이는 탄소-탄소 복합재에 비해 보호코팅을 해주면 산화손실에 의한

무게감소가 적음을 나타내는 결과라고 할 수 있다. 2000oC의 동일한 조건에서 시험한 두 샘플을 상호비교하면 코팅을 하지 않은 탄소-탄소 복합재의 경우

잔류량이 86.26%로서 1700oC의 조건보다 잔류량이 상대적으로 더 감소했음을 알 수 있다. 한편 탄화규소가 코팅된 경우의 잔류량은

98.04%로서 1700oC의 온도보다 다소 감소하였지만, 코팅하지 않은 샘플에 비하여 잔류량이 상대적으로 크다는 것을

확인할 수 있었다. 따라서 2000oC의 온도에 노출된다고 하더라도 탄화규소 코팅층이 섬유강화 복합재 모재를 열에 의한 산화로부터

보호할 수 있는 것으로 평가되었다. 이는 낮은 열전도도를 갖는 탄화규소 코팅재가 높은 온도를 차단시킴으로써 재료를 산화로부터 보호하기 때문으로

생각된다.

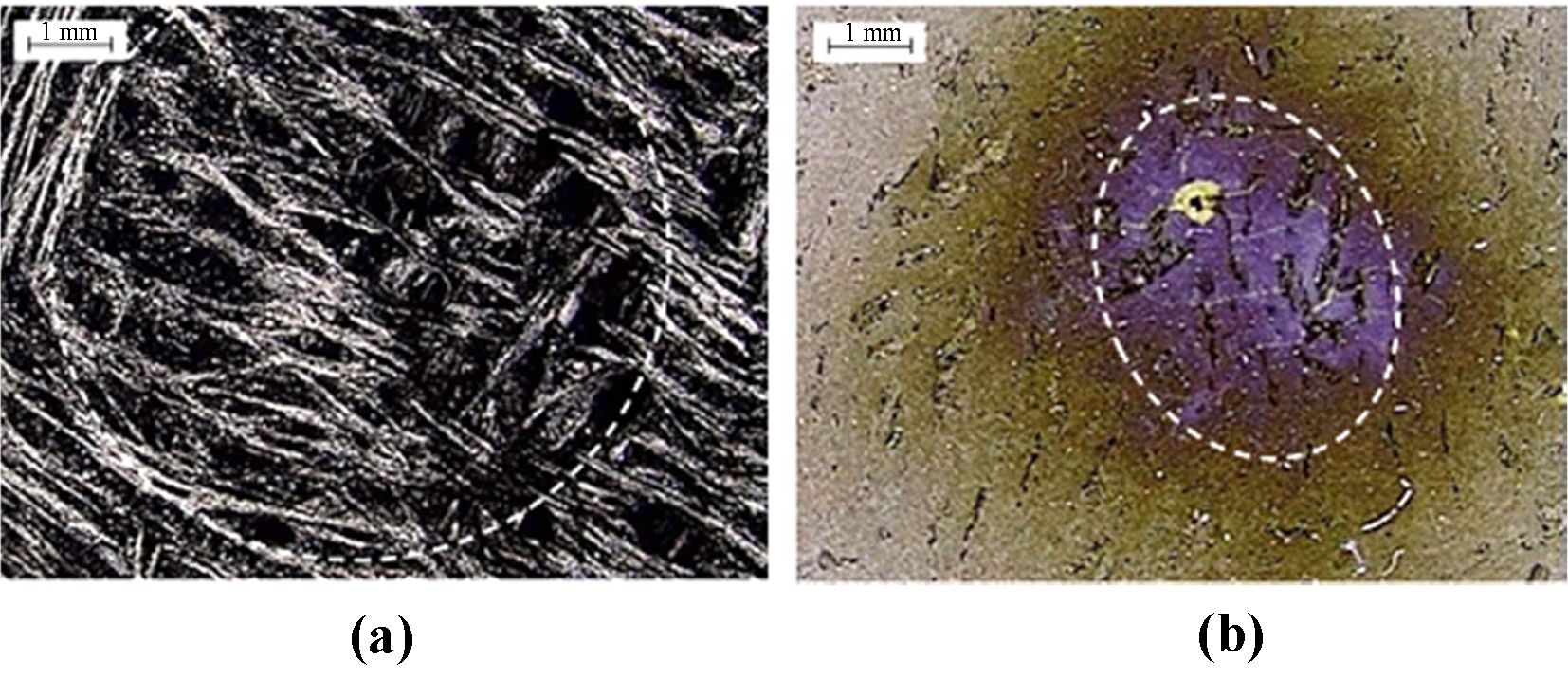

Fig. 7은 연소 버너실험에 의하여 1700oC의 온도에 노출된 코팅되지 않은 탄소-탄소 복합재 및 코팅된 탄소-탄소 복합재의 손상부위를 표시한 사진이다. 손상된 부위를 원형의 점선으로

나타내었다. 코팅되지 않은 복합재의 경우 45도와 -45도로 교차 적층한 직조방향을

동시에 관찰할 수 있다. 이는 섬유매트릭스에 큰 열손상이 일어난 결과라고 할 수 있다.

반면, 코팅된 경우는 균열들과 함께 일부 코팅층이 박리되어 나간 흔적이 관찰된다.

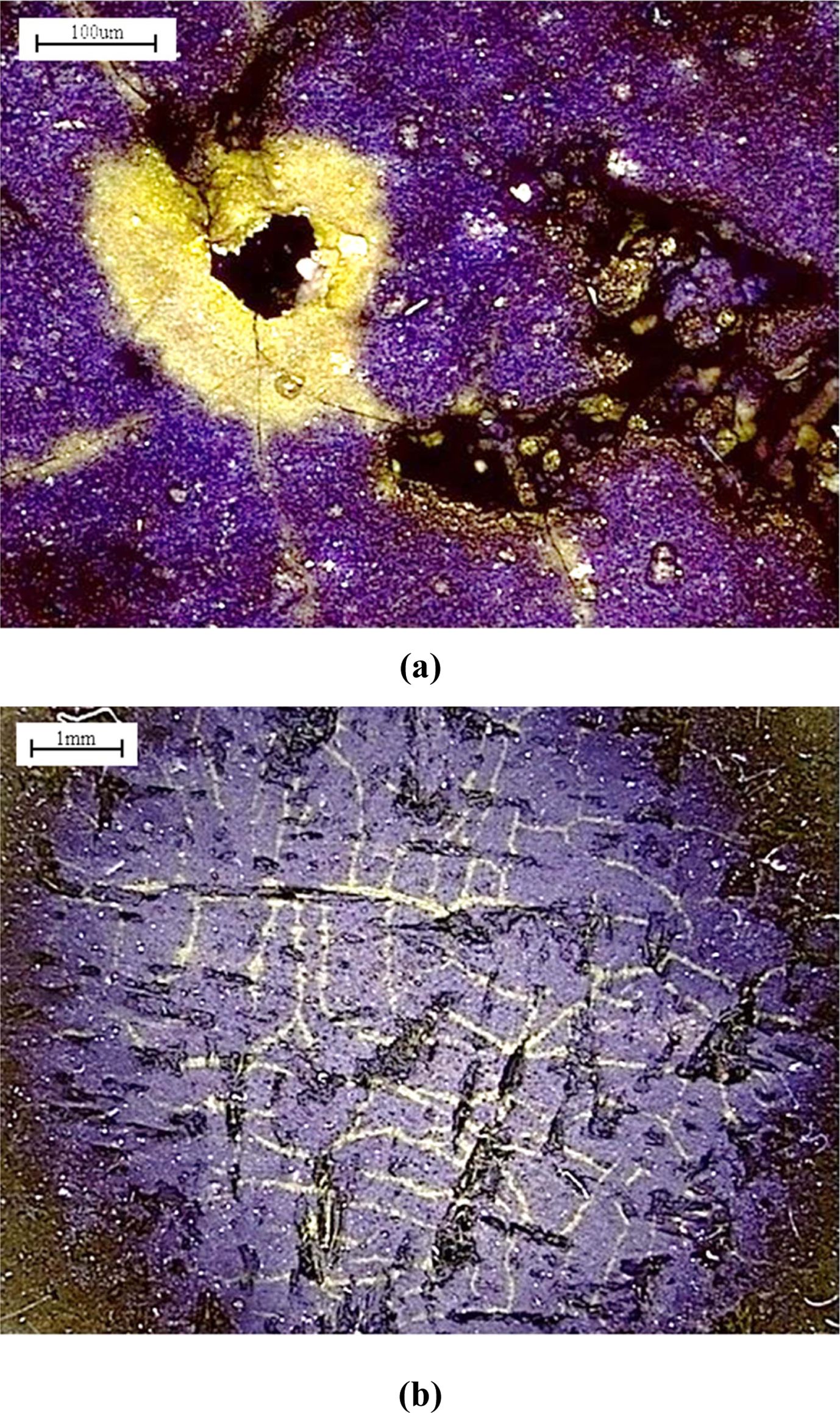

Fig. 7의 (b)와 같이 박리된 손상부분을 확대 관찰한 사진을 Fig. 8에 나타내었다. 높은 온도에서의 열에 의해 코팅층의 박리가

일어났으며, 박리가 일어난 주위로 균열이 형성되었음이 관찰되었다. Fig. 8의 (b)와 같이 거시적 균열들이 네트워크 구조의 양상으로 일어남이

관찰되었다. 이러한 균열들은 최대 1700oC 및 2000oC에서의 높은 열로부터 급격한 냉각에 의한 탄화규소

코팅층과 탄소모재간의 열팽창계수 차에 기인한 응력차이로 균열이 형성되어[15], 이러한 균열들에 의해 표면의 일부가 박리된 것으로 추정된다. 그러나

이러한 균열들이 주어진 시험 조건에서 코팅층의 계면을 따라 일어나는 완전 박리를 일으키지는 않았다.

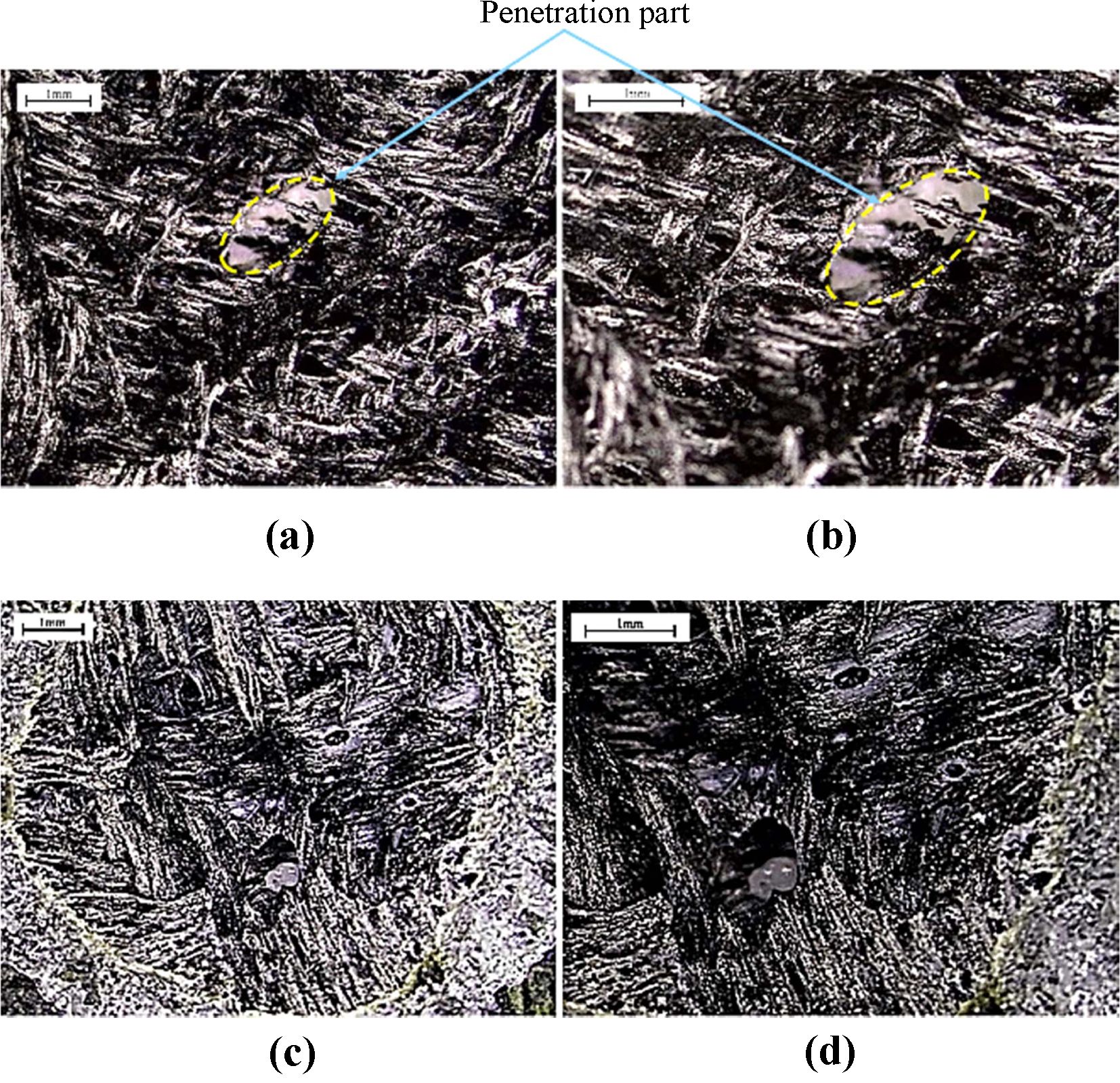

한편 최대온도 2000oC에 노출된

탄소-탄소 복합재와 탄화규소로 코팅된 탄소-탄소복합재에서

관찰된 손상부위를 Fig. 9에 나타내었다. 그림의 (a), (b)는 탄소-탄소 복합재 에서 관찰된 손상으로써 급격한

열손상에 의해 복합재가 관통되었으며, 관통이 일어난 부분을 점선으로 나타내었다. 반면, 탄화규소 코팅층이 도입된 경우는 복합재의 관통은 일어나지

않아 상대적으로 우수한 저항성을 나타내었다. 단, 코팅층의

박리가 일어났으며 그림 (c)와 같이 중앙부위가 완전히 박리되어 섬유층이 노출된 사진을 볼 수 있다. 그러나 원형의 테두리 주위로 코팅층이 남아있음을 확인할 수 있다. 코팅층의

박리가 일어난 부분을 미세관찰한 결과 섬유배열에 큰 영향을 주지 않음을 알 수 있었고 단지 미세한 크기의

hole들이 형성된 것을 관찰할 수 있었다. 그러나 코팅되지 않은 샘플에 비하여 관통은

일어나지 않아 상대적으로 우수한 손상저항성을 갖는 것으로 평가되었다. 따라서 탄화규소로 코팅한 경우, 열손상에 의한 균열과 일부 박리는 일어났으나 모재의 섬유를 보호하고 단열성 부과에 의하여 모재의 손상보호에

기여하는 것으로 나타났다.

|

Fig. 4 The results of insulation test measured on the (a) C/C composite and (b) SiC-coated C/C composite |

|

Fig. 5 Temperature profiles during burner test at (a) 1700oC and (b) 2000oC |

|

Fig. 6 The remnant weight after high temperature burner test |

|

Fig. 7 The microscopes of damages on the (a) C/C composite and (b) SiC-coated C/C composite during burner test at 1700oC |

|

Fig. 8 The damage types observed on the SiC-coated C/C composite, (a) defoliated area and (b) cracked area. The damages were formed during burner test at 1700oC |

|

Fig. 9 The micrographs of damages on the (a) C/C composite and (b) SiC-coated C/C composite during burner test at 2000oC |

고온에서 탄소-탄소 복합재의 단열특성을 향상시키기 위하여 탄화규소(SiC)를 화학증착법에 의해 코팅한 샘플을 탄소-탄소 복합재와 함께

단열특성실험과 고온버너실험을 수행하였다. 코팅의 도입여부에 의한 단열성 여부를 간단히 시험하기 위해 단열 벽돌을 준비하고 샘플의 하부에 온도센서를

장착하였다. 단열 벽돌의 홈 내에 샘플을 위치시킨 부위의 온도와 그렇지 않은 부위와의 온도 차이로부터 단열특성을 비교하였다. 온도의 부가는 미리

1350oC의 온도로 가열한 챔버를 급격히 이동시켜 샘플의 단열여부를 평가하였다. 고온 버너실험은 화염을 재료의 표면에 수직으로

부가하여 표면에 최대 1700oC 또는 2000oC의 온도를 수 초간 부가하였다. 버너실험 전, 후의 무게를

측정하여 무게잔량을 측정하였으며, 재료 표면에 형성된 손상을 관찰하였다. 그 결과 다음과 같은 결론을 얻었다.

1) 탄소-탄소 복합재와 탄화규소로 코팅한 복합재에 대하여 단열특성을 평가한 결과, 1350oC의 온도를 부가한

후 탄소-탄소 복합재는 125.8oC의 온도만큼 단열시킨 반면, 탄화규소로 코팅한 복합재는 135.2oC의

온도만큼 단열시켜 상대적으로 코팅층의 도입으로 단열특성이 향상되는 것으로 평가되었다. 그 단열특성은 시간에 따라 감소하기는 하였으나 열평형까지

약 100~110분의 시간 동안 단열성의 영향이 미친 것으로 평가되었다.

2) 탄소-탄소 복합재와 탄화규소가 코팅된 샘플에 대해 동일한 조건에서 고온의 공기 중에서 화염을 부가하는 버너시험을 수행한 결과,

코팅재의 도입에 의해 단열특성 향상에 의해 무게변화량을 감소시켰다. 1700oC의 온도에서는 탄소-탄소 복합재가

94.99% 잔존한 반면 탄화규소로 코팅한 복합재는 99.78%가 잔존하였다. 보다 높은 온도에서는 탄소-탄소 복합재가 86.26%, 탄화규소로

코팅한 복합재는 잔존량이 98.04%로 상대적으로 우수한 단열특성을 나타내었다.

3) 고온 버너 실험 후 재료의 표면을 확대 관찰한 결과 탄소-탄소 복합재는 1700oC에서 모재가 큰 손상을 받았고,

2000oC에서는 관통이 일어났다. 반면, 탄화규소로 코팅한 복합재는 1700oC에서 코팅층 내에 균열과

일부 균열에 의한 박리가 일어났으며, 2000oC에서는 계면박리가 일어났으나 모재의 손상이 덜 일어났으며 관통이 일어나지 않았다.

따라서 탄화규소 코팅재는 고온의 열과 산소분위기에 노출되는 환경에서 우수한 단열특성에 의해 탄소-탄소복합재를 보호할 수 있었다

본 연구는 방위사업청 및 산업통상자원부의 민군겸용기술개발사업(과제명: 고온 단열재 및 히터용 탄소 복합재 개발(단계: 시험개발))의

지원을 받아 수행된 연구이기에 감사드립니다.

- 1. Manocha, L.M., “High Performance Carbon-carbon Composites”, Sadhana, Vol. 28, 2003, pp. 349-358.

-

- 2. Devi, G.R., and Rao, K.R., “Carbon-Carbon Composites – An Overview”, Defence Science Journal, Vol. 43, 1993, pp. 369-383.

-

- 3. Smeacetto, F., Ferraris, M., Salvo, M., Ellacott, S.D., Ahmed, A., Rawlings, R.D., and Boccaccini, A.R., “Protective Coatings for Carbon Bonded Carbon Fibre Composites”, Ceramics International, Vol. 34, 2008, pp. 1297-1301.

-

- 4. Bacos, M.P., “Carbon-carbon Composites : Oxidation Behavior and Coatings Protection”, Journal de Physique IV, Vol. 3, 1993, pp. C7 1895-C7 1903.

-

- 5. McKee, D.W., “Oxidation Behavior and Protection of Carbon/carbon Composites”, Carbon, Vol. 25, 1987, pp. 551-557.

-

- 6. Luthra, K.L., “Oxidation of Carbon/carbon Composites—a Theoretical Analysis”, Carbon, Vol. 26, 1988, pp. 217-224.

-

- 7. Smeacetto, F., Salvo, M., and Ferraris, M., “Oxidation Protective Multilayer Coatings for Carbon–carbon Composites”, Carbon, Vol. 40, 2002, pp. 583-587.

-

- 8. Bennett, A., “Properties of Thermal Barrier Coatings”, Materials Science and Technology, Vol. 2, 1986, pp. 257-261.

-

- 9. Zhu, Q., Qiu, X., and Ma, C., “Oxidation Resistant SiC Coating for Graphite Materials,” Carbon, Vol. 37, 1999, pp. 1475-1484.

-

- 10. Lee, K.S., Sihn, I.C., Lim, B.J., and Lim, K.H., “Macroscopic Wear Behavior of C/C and C/C-SiC Composites Coated with Hafnium Carbide,” Journal of the Korean Ceramic Society, Vol. 52, 2015, pp. 429-434.

-

- 11. Cheng, L., Xu, Y., Zhang, L., and Yin, X., “Preparation of an Oxidation Protection Coating for c/c Composites by Low Pressure Chemical Vapor Deposition”, Carbon, Vol. 38, 2000, pp. 1493-1498.

-

- 12. Delhaes, P., “Chemical Vapor Deposition and Infiltration Processes of Carbon Materials”, Carbon, Vol. 40, 2002, pp. 641-657.

-

- 13. Veltri, R.D., and Galasso, F.S., “Composite Silicon Carbide Coatings for Carbon-carbon Materials”, U.S. Patent 4,476,178, 1984.

- 14. Kim, H.M., Shim, K.B., Lee, J.M., Lee, H.I., and Choi, K., “Thermodynamic Analysis on the Chemical Vapor Deposition Process of Ta-C-H-Cl System,” Journal of Ceramic Processing Research, Vol. 19, No. 6, 2018, pp. 519-524.

- 15. Wang, H., and Hu, X., “Surface Properties of Ceramic Laminates Fabricated by Die Pressing,” Journal of the American Ceramic So-ciety, Vol. 79, 1996, pp. 553-556.

-

This Article

This Article

-

2020; 33(3): 101-107

Published on Jun 30, 2020

- 10.7234/composres.2020.33.3.101

- Received on Oct 11, 2019

- Revised on Mar 5, 2020

- Accepted on Mar 6, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Kee Sung Lee

-

School of Mechanical Engineering, Kookmin University

- E-mail: keeslee@kookmin.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.