- Fabrication and Applications of Polyphenylene Sulfide (PPS) Composites: A Short Review

Minsik Choi*,**, Jungrok Lee*, Seongwoo Ryu**, Bon-Cheol Ku*†

* Carbon Composite Materials Research Center, Korea Institute of Science and Technology

*† Carbon Composite Materials Research Center, Institute of Advance Composite Materials, Korea Institute of Science and Technology

** Department of Advanced Materials Science and Engineering, The University of Suwon- 폴리페닐렌설파이드(PPS) 복합소재 제조 및 응용

최민식*,** · 이정록* · 류성우** · 구본철*†

Polyphenylene sulfide (PPS) is a semi-crystalline

engineering thermoplastic resin that has outstanding thermal stability,

mechanical strength, inherent flame retardancy, chemical resistance, and

electrical properties. Due to these outstanding properties, it is preferred as

a matrix for composite materials. Many studies have been conducted to produce

composites with carbon fibers and glass fibers to improve mechanical properties

and provide functionality of PPS. In this review paper, we report a brief introduction

to the fabrication and applications of PPS composites with carbon nanotubes,

graphene, carbon fibers, and glass fibers.

폴리페닐렌설파이드(PPS)는 반결정성 엔지니어링 열가소성

수지로 뛰어난 열안정성, 우수한 기계적 강도, 고유의 난연성 및 내화학성, 전기적 특성을 갖고 있다. 이러한 우수한 특성으로 인해 PPS는 복합체의 매트릭스로 선호되고 있다. PPS의 기계적 물성을

향상시키며 기능성 부여를 위해 탄소섬유나 유리섬유와 같은 필러를 이용한 복합화 연구가 진행되어 오고 있다. 본

총설 논문에서는 PPS와 탄소나노튜브, 그래핀, 탄소섬유, 유리섬유 등과의 복합체 제조 및 응용에 대한 연구를 소개하고자

한다.

Keywords: 폴리페닐렌설파이드(PPS), 기계적 물성(Mechanical properties), 전기전도도(Electrical conductivity), 열전도도(Thermal conductivity), 탄소나노튜브(Carbon nanotube), 그래핀(Graphene), 탄소섬유(Carbon fiber), 유리섬유(Glass fiber)

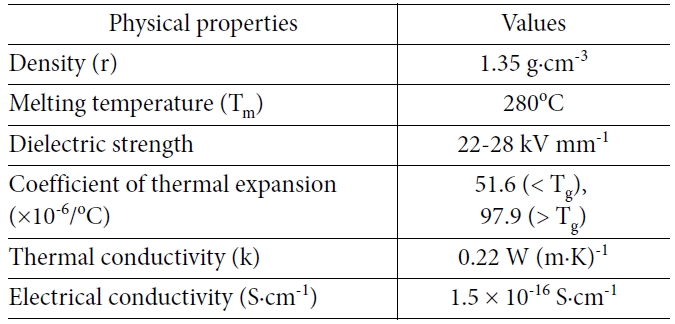

PPS는 황과 벤젠고리가 순차적으로 결합된 반결정성 열가소성 엔지니어링 플라스틱이다. PPS는 1973년 Phillips

Petroleum사에서 상업화 생산이 시작된 수지로 유리전이온도(Tg)는 85oC이며, 용융온도는(Tm)는

280oC인 고내열성 플라스틱이다. 대표적인 물성은 Table 1과 같이 내화학성, 내용제성이 우수하고 높은 치수 안정성 및 난연성을 보인다[1].

또한, PPS 수지는 연속 사용가능한 온도가 220도일 정도로 내열분해성을 가지고 있으며 공기 중에서 거의 500oC까지는 무게 손실이 거의 나타나지

않는 고성능 플라스틱이다[2]. 이러한 장점 외에 PPS 수지는 결정화 속도가 빠르며 높은 결정화도를 갖고 있어 취성이 크다는 단점이 있지만, 다양한 필러와의 친화력이 좋아 복합체를 제조할 경우 단점을 보완 및 더 우수한 물성을 구현할 수

있다[3,4].

본 총설에서는, 이러한 장단점을 가진 PPS 합성법과 PPS를 이용한 복합소재 제조 및 응용관련 연구동향을 소개하고자 한다. 복합소재용

필러로는 탄소나노튜브 및 그래핀과 같은 탄소나노물질외에 탄소섬유 및 유리섬유를 활용한 결과를 소개하고자 한다. 이들 복합소재의 경우 주로 기계적

강도, 전기적 특성, 열적 특성을 향상시키는 것이 가능함을 보여주었다. 또한, PPS 복합소재를 이용한 응용으로는

대표적으로 난연재, 고방열 복합재, 그리고 연료전지용 복합분리판을 보고하고자 한다.

2.1 PPS 수지 중합 연구

2.1.1 용액중합

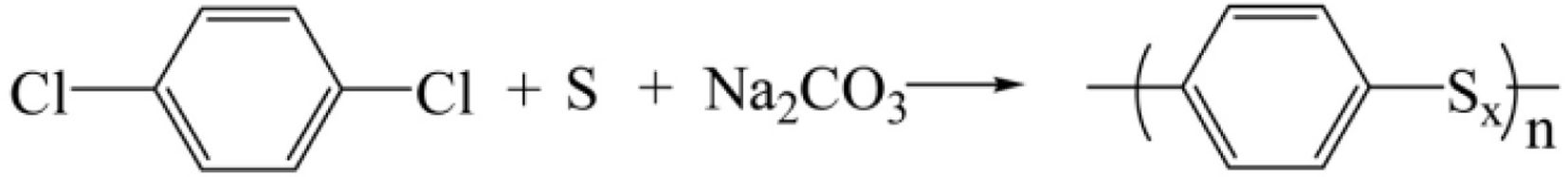

PPS는 1888년 Friedel-Crafts 반응의 부산물로써 처음 발견되었으나 분자량이 낮고 황함량이 많은 문제가 있었다[5,6]. 이후 1948년 Macallum은 황, 탄산나트륨 및

p-dichlorobenzene(DCB)을 275~300oC의 밀폐된 용기에서 용융 반응시켜 열안정성이 좋은 페닐렌 설파이드 형태의 고분자를 합성하였다(Fig. 1). 이 중합 방법은 많은 열을 방출하는 발열반응으로 온도조절이 힘들다는

단점이 있었지만 이 연구 결과가 Dow Chemical사에 이전되어 본격적인 PPS 상업생산이 시작되었다[7].

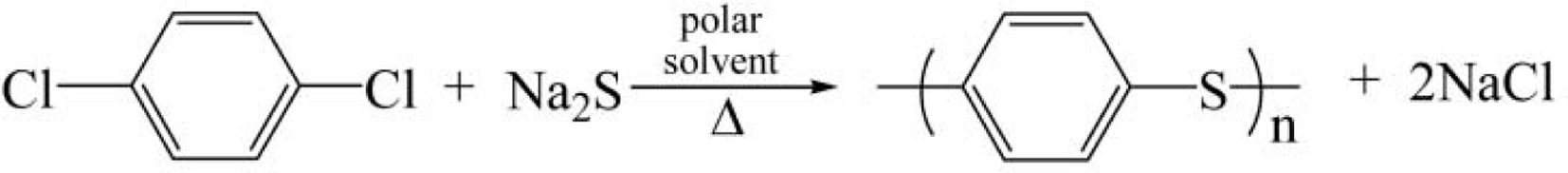

이후 다양한 연구가 진행되었으나 현재 가장 공업적으로 사용되는 방법으로는 미국의 Philips Petroleum 사에서 1973년 개발한

DCB와 sodium sulfide를 단량체로 사용하여 극성 용매 내에서 PPS를 중합하는 방법이다[8] (Fig. 2). 이 방법을 통해 중합된

PPS(Ryton®)는 백색의 고운 분말

형태로 얻어지며, 높은 결정화도를 나타내었다. 하지만 합성된 PPS는 거의 대부분의 용매에 용해되지 않고, 고온에서 몇가지 aromatic,

chlorinated aromatic 또는 heterocyclic compound 용매에서 제한된 정도로 용해된다. 이 방법은 상대적으로 저렴한

단량체를 이용하여 간단한 공정을 통해 PPS를 얻을 수 있다는 장점이 있지만, 중합물의 용해도가 낮아 분자량은 대략 15,000-20,000

(고유점도 0.16) 정도로 낮았으며 고분자량의 PPS를 얻기 힘들다는 단점이 존재한다.

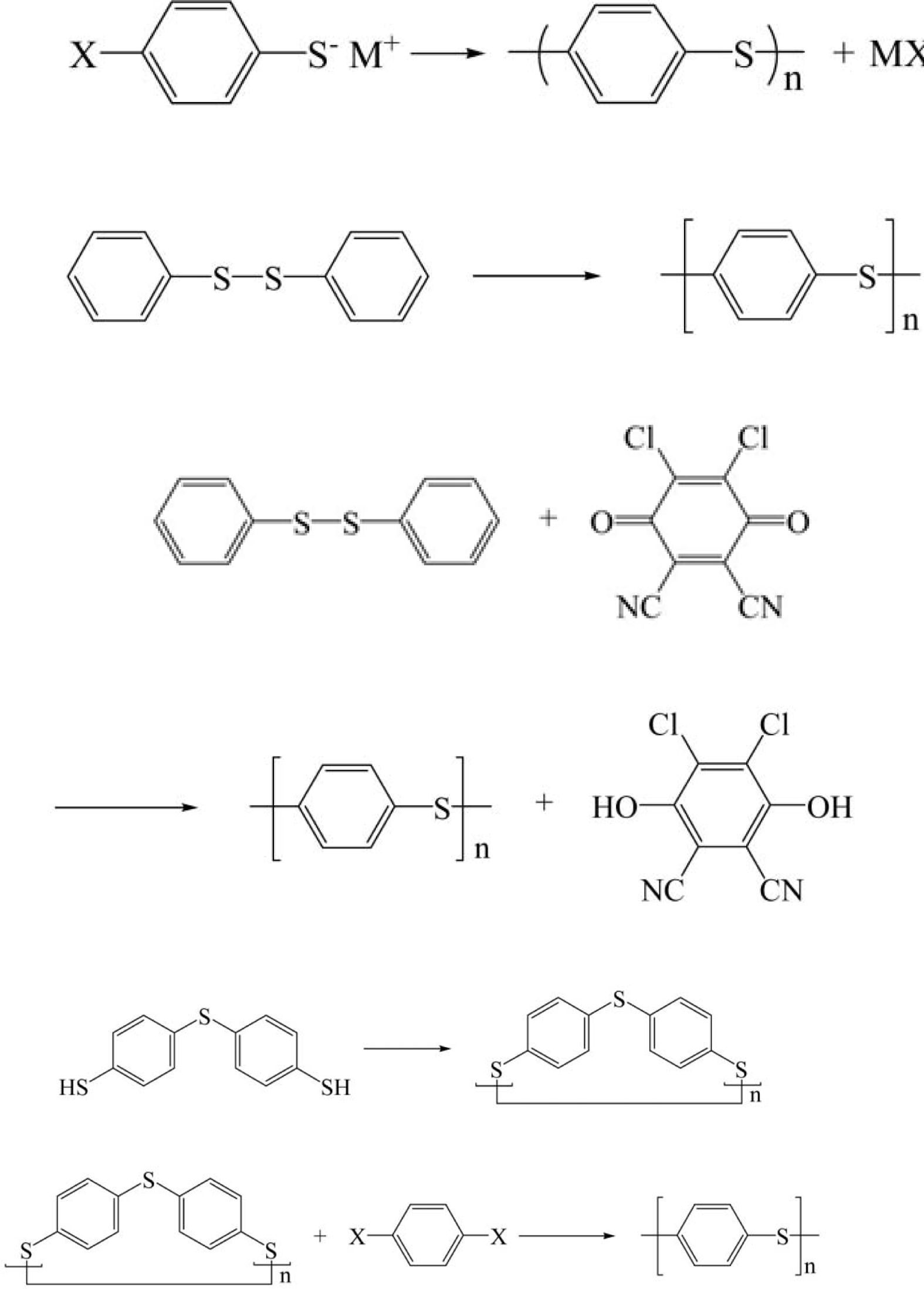

위 방법 외에 PPS중합으로 알려진 반응들은 Fig. 3에 나와있는 (a) S-S 결합 절단에 의한 diphenyl

disulfide의 중합[9,10], (b)

quinone 화합물을 이용한 diphenyl disulfide의 산화 중합[11], (c) cyclic disulfide oligomer 중합[12]

및 cyclic phenylene sulfide를 사용한 중합[13], 3,4-dichlorobenzenethiol을 이용한

hyperbranched PPS 중합[14,15], methyl

phenyl sulfoxide의 산화중합법[16,17] 등이 있다.

2.1.2 PPS 용융중합법

용액중합의 경우는 Fig. 2에서처럼 다량의 부산물(금속염)이 생성된다. 이때 생성되는 금속염은 생산효율을 낮추며 고분자에 잔존할 경우

수지의 전기전도도를 상승시키며 가공기기의 부식을 유발하는 단점이 있다[18]. 이러한 단점을 극복하기 위해 기존의 용액중합의 단량체인 DCB 대신

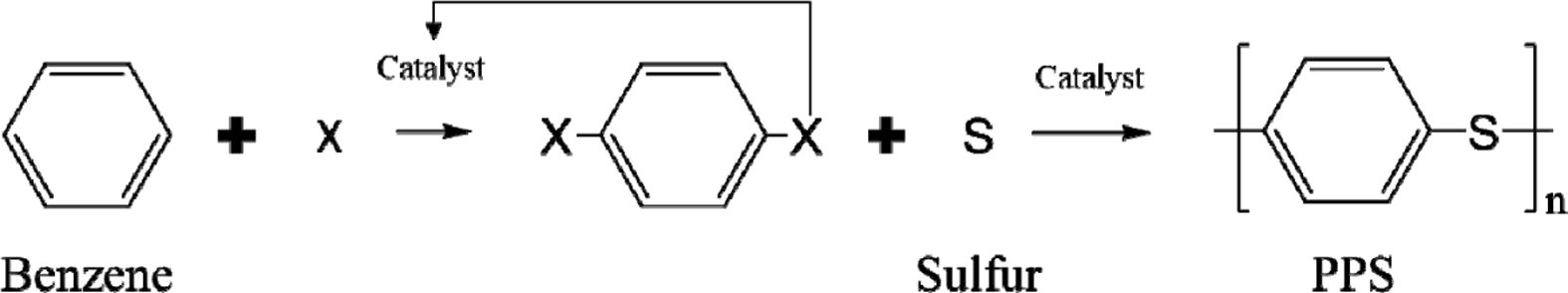

p-diiodobenzene(DIB)를 고체황과 용융하여 중합하는 용융 중합방식이 연구개발되었다. 기본 합성 방법은 Fig. 4와 같으며 이스트만

코닥이 1987년 특허출원[19,20]을 한 후

2000년대 중반에 현 SK케미칼이 이 방법을 응용하여 상업화에 적용한 기술이다. 이 방법에서는 먼저 요오드화 공정에 의해 아릴화합물을 요오드와

반응시켜 디요오드 아릴화합물을 얻고, 고체황과 중합반응시켜 고분자량의 폴리아릴레이트 PPS 수지를 제조한다. 이때 요오드는 중합반응 중에 기체상태로

발생하게 되는데, 이것을 회수하여 다시 요오드화 공정에 사용하게 된다.

이 방법으로 제조한 고분자는 용액중합법에 의해 합성된 고분자보다 분자량이 높아 추가 후공정이 필요하지 않다. 또한, 중합 시 용매를

사용하지 않아 친환경적이며 비용도 낮은 장점이 있다. 하지만 이러한 장점에도 불구하고 중합 후 남은 요오드가 분자상태로 잔류할 경우 부식성이 있어

가공기계에 문제를 야기할 수 있으며 중합 시 사용한 고체황으로 인해 고분자 내에 이황결합(disulfide)이 남아 열적성질을 저하시킬 수 있는

문제가 남아있다[21].

이러한 단점을 극복하기 위한 방법이 SK 케미칼에 의해 개발되었는데 주 연구내용은 중합촉매 및 열처리(hrea-set) 기술에 있다[22].

중합 촉매로는 주로 벤조티아졸(benzothiazole)류 화합물을 사용하며 중합촉매로는 1,3-diiodo-4-nitrobenzene과

같은 니트로 화합물을 사용하고 있다.

국내에서는 SK케미칼 외에도 LG 화학에서 PPS 중합에 대한 연구 개발을

진행하고 있으며 특히나 섬유용 PPS 중합 및 복합화 연구개발을 진행하고 있다[23].

2.1.3 기타 고분자량

PPS제조법

고분자량의 PPS 수지를 얻기 위한 방법으로는 크게 다음과 같이 세가지 방법이 활용되고 있다[24]. 1) PPS수지를 공기중에서 가열

산화시키는 방법, 2) 중합 시 삼관능기 이상의 가교제를 첨가하여 중합하는 방법,

3) 산화제 또는 라디칼 발생제로 처리하는 방법 등이 대표적인 방법이다. 1)번 방법은 큐어링 공정이라고도 알려져 있으며 용융된 고분자를 공기중에서

계속하여 열처리하게 되면 용융물의 색은 검정색으로 변하며 겔화 및 고화가 진행되고 사슬 연장 및 가교반응이 일어난다. 이렇게 큐어링된 고분자는

분자량이 증가되고 가교에 의한 용해도가 감소하나 용융점도가 증가하여 우수한 기계적 특성을 나타내고 압축 및 사출성형 공정이 용이해지는 특성이 있다[25].

2)번 방법의 경우는 중합 후 고분자의 선형성이 낮아 강도가 낮으며 섬유형 고분자로는 적합하지 않은 문제가 있다. 3)번 방법의 경우는 점도 제어가

어려운 문제가 있다. 따라서, 위의 문제를 갖지 않는 고용융점도를 갖는 고분자의 개발이 필요한 상황이다.

2.1.4 상업화된 PPS 수지

생산 현황

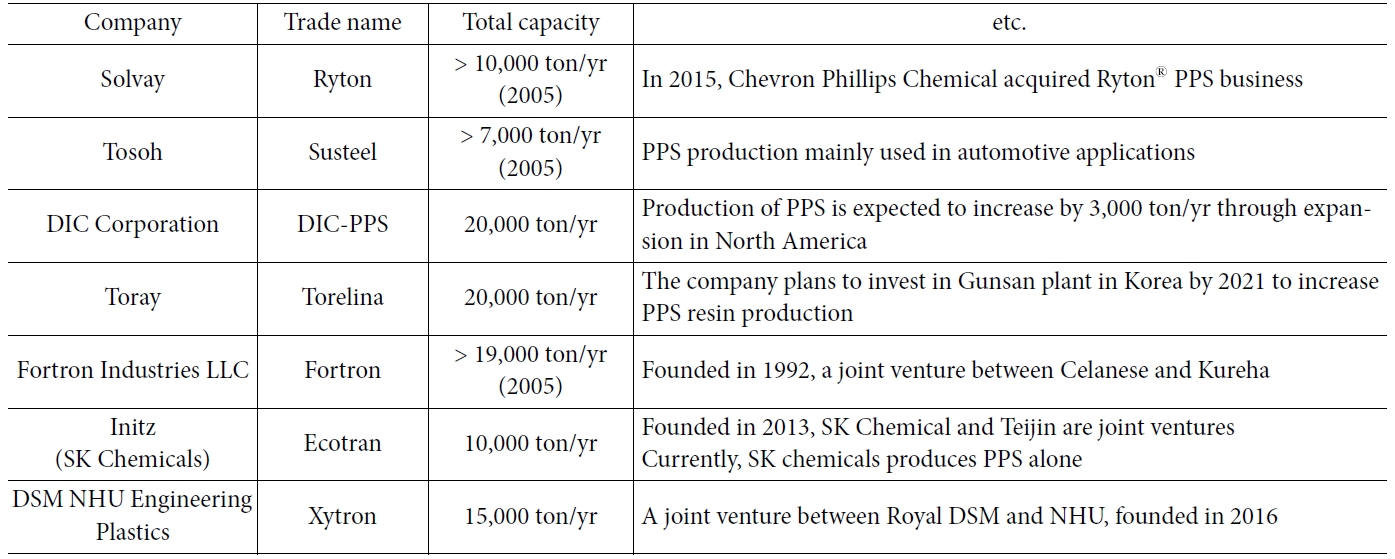

상업화된 PPS의 전 세계 생산능력은 Table 2와 같으며 총 14만톤 이상으로 추정된다. Chevron Phillips사의

Ryton사업부는 2015년 Solvay사에 합병되었으며 Toray사는 한국 군산에 공장을 증설하여 생산 중이다. SK 케미칼은 일본의

Teijin과 합작하여 2013년 INITZ를 설립하였으나 현재는 SK단독으로 생산 중인 상황이다. 전 세계적으로 PPS 생산은 활발히 이루어지고

있으며 특히 중국 시장이 활발히 성장하고 있는 상황이다.

2.2 PPS

Composites 제조 및 물성

PPS는 엔지니어링 열가소성 플라스틱으로 복합소재 개발을 위한 우수한 후보물질이다. PPS의 높은 내열성 및 내화학성, 우수한 전기적

특성, 낮은 독성 및 난연성과 같은 우수한 특성으로 인해 복합체의 매트릭스 재료로써 널리 선호되고 있다[2]. 고분자 복합소재를 제조하는 방법으로는

크게 1) 용액 혼합법, 2) 용융 컴파운딩법 3) in-situ 중합법 같은 세가지 방법이 사용되고 있다. 본 총설에서는 PPS 복합소재를 제조하는데

있어 필러로써 탄소나노물질인 탄소나노튜브(CNT)와 그래핀, 탄소섬유 및 유리섬유를 첨가하여 제조한 복합소재에 대해 간략히 소개하고자 한다.

2.2.1 PPS-CNT

composites

CNT는 기계적 강도 및 전기 전도도 등이 우수한 소재로 많은 응용 가능성이 연구되고 있다[26,27]. 탄소나노튜브를 고분자와 복합화하는데 있어 탄소나노튜브의 분산성은 물성에 큰 영향을 끼친다.

이와 관련하여, 폴리에틸렌(PE)와 PPS를 각각 CNT와 복합화하여 전자기파 차단성(Electromagnetic shielding

Efficiency)을 비교한 연구가 보고된 바 있다. PPS는 CNT-CNT 네트워크 구조의 연결성을 증가시켜 분산 문제를 해결함으로써

PE/다중벽 탄소나노튜브(MWCNT) 복합체보다 우수한 특성을 보였다. 뿐만 아니라, PPS/MWCNT의 복합 점도 또한 균일한 분산으로 인해

더욱 증가하였다. PPS의 첨가로 인해 CNT의 분산이 향상되어 다양한 물성이 크게 향상될 수 있음을 알 수 있다[28].

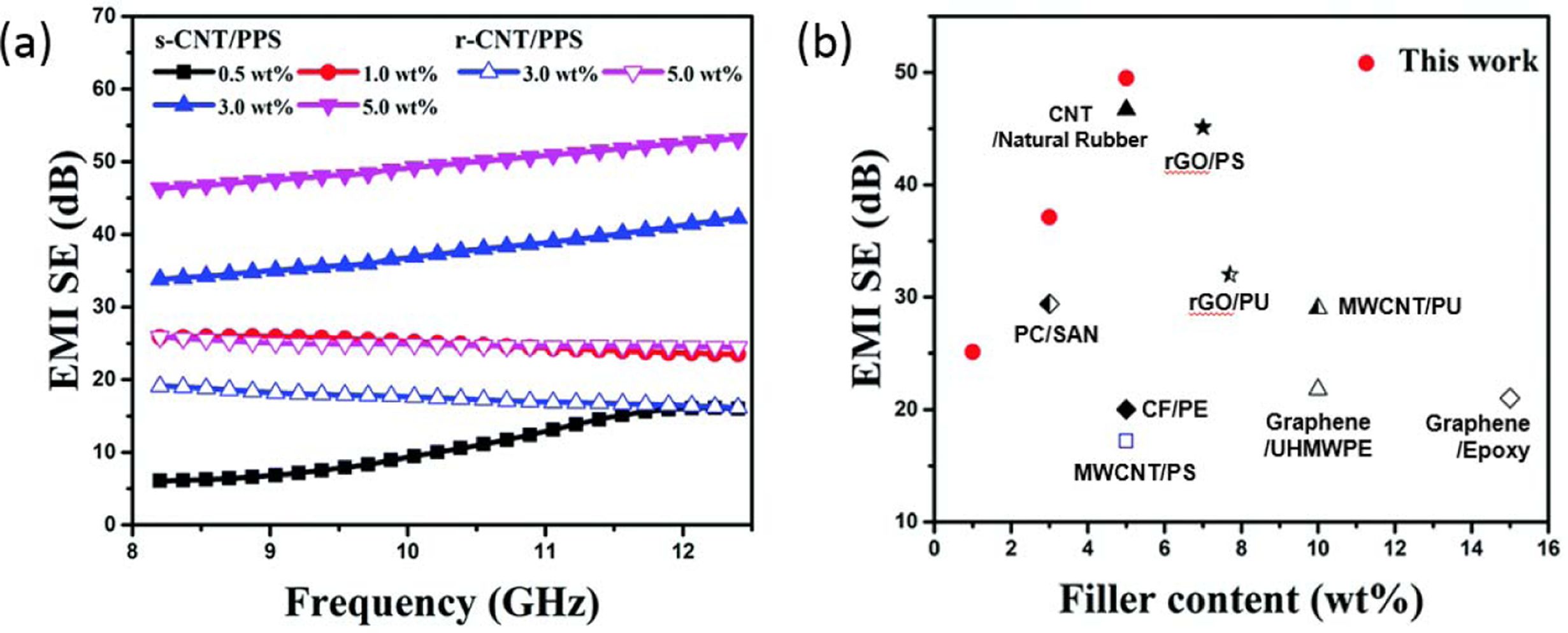

전도성 고분자 복합체에서 분리된 전도성 네트워크의 형성은 전자기파 차폐 성능을 위해 상당히 중요하다. PPS의 낮은 용융점도는 전도성

필러와 PPS 분자사슬 사이에 격렬한 확산을 이끌어 분리된 전도성 네트워크를 형성한다.

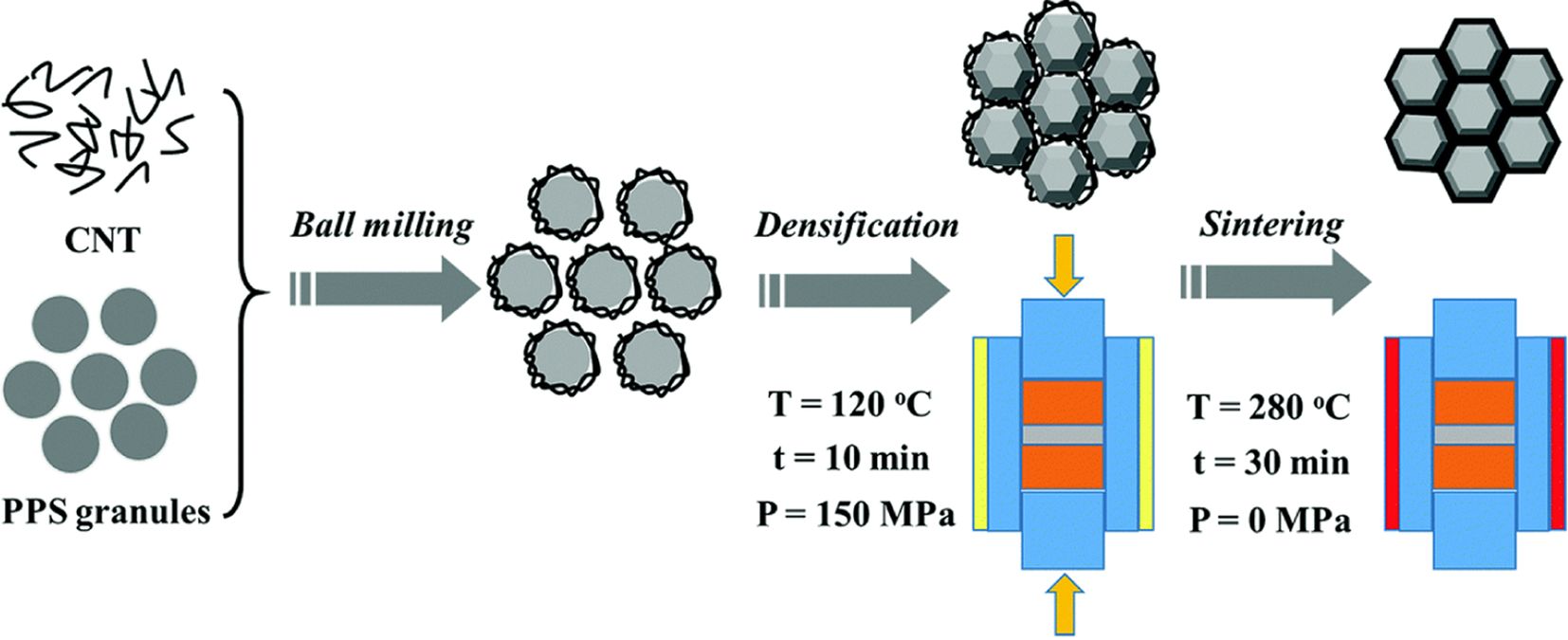

이와 관련하여 소결 몰딩(sinter molding)을 통해 효율적으로 PPS/CNT 복합재료를 제조한 연구가 있다(Fig. 5).

소결 몰딩은 PPS 도메인의 계면 사이에서 CNT의 선택적 분포를 제어하고, 생성된 PPS/CNT 복합재료에서 분리된 전도성 네트워크를 용이하게

구축하기 위해 이용되었다. 해당 연구에서 제조한 PPS/CNT 복합재료는 72.0 S/m의 매우 높은 전기전도도 및 49.6 dB의 EMI 차폐

효과를 나타내는 것을 알 수 있다[29](Fig. 6).

국내에서는 LG화학, 제일모직(현 롯데케미칼), 삼양사 등의 여러 기업에서 PPS의 복합화 연구를 진행하고 있다. LG화학은 섬유용

PPS 내에 CNT를 분산시켜 섬유방사 후 용도 개발연구를 진행하고 있다. 과거 수년간 PPS 수지의 제조기술에는 한계가 있어 분자량이 작고 분자량

분포가 넓은 PPS 수지만 생산되어 섬유용으로 사용하기에는 적합하지 않았다[22]. 분자량이 작은 PPS 수지는 가교반응을 유도하여 분자량을 높이고자

하였으나, 가교반응의 불균일로 인한 섬유 물성의 불균일, 가교반응 뿐만 아니라 과도한 산화에 의한 PPS 분지쇄의 약화 및 절단, 다량의 겔 발생

등으로 인해 섬유방사 시 섬유의 잦은 절단을 야기하여 생산상의 문제가 되고 있다. LG화학은 보강재로

CNT를 사용하여 섬유 방사시 팩압 상승은 억제하되 섬유 강도가 향상된 PPS 섬유를 제조하였다[23].

2.2.2

PPS-Graphene Oxide(GO) composites

그래핀은 독특한 2차원 구조와 높은 전자 이동도 및 양자효과 등의 특성으로 인해 고분자 재료와 복합화하기 위한 많은 연구들이 진행되어왔다[30-33].

그 중 최근 대표적인 논문을 소개하면 다음과 같다.

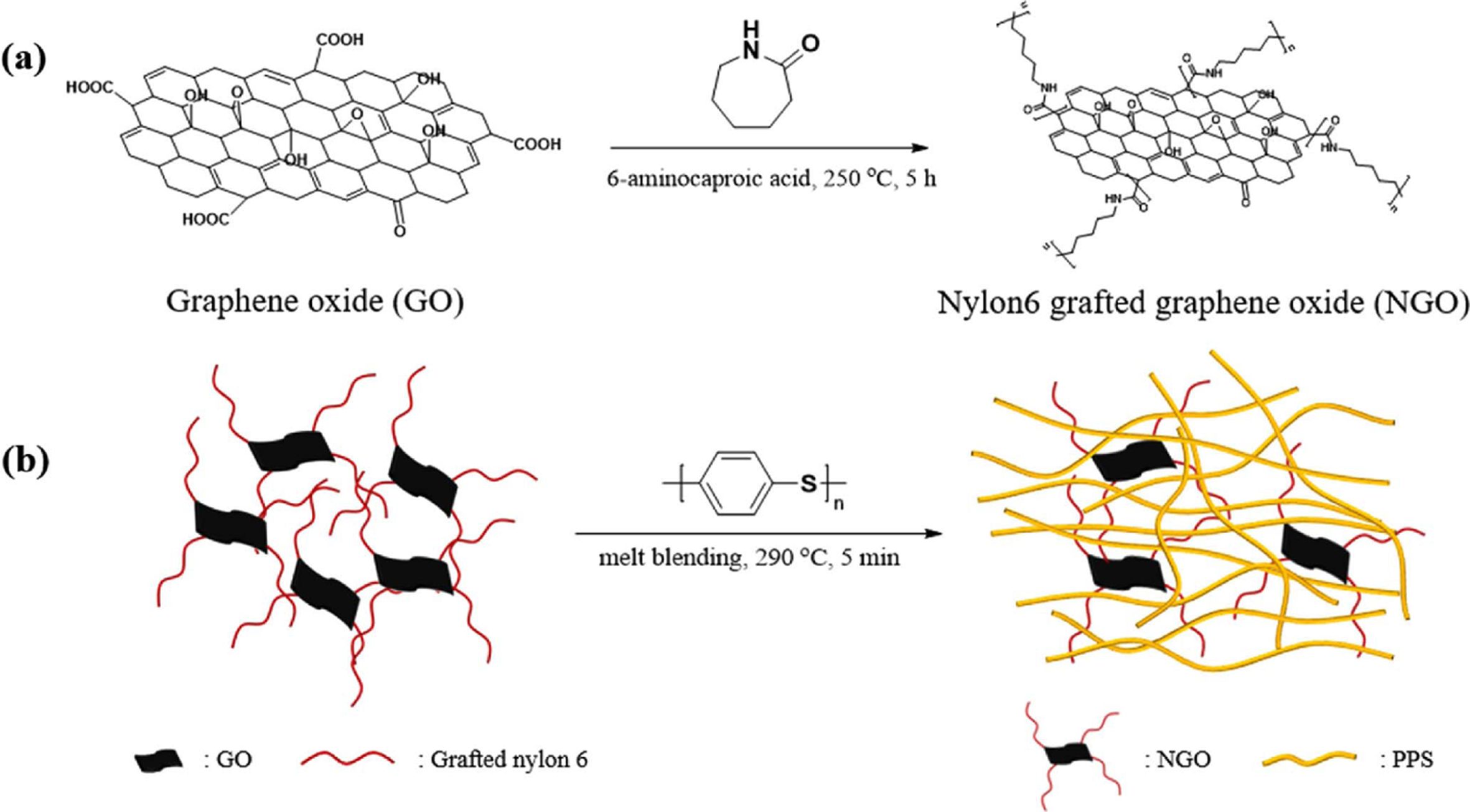

서울대 이종찬 교수팀은 산화그래핀(Graphene oxide,GO)에 나일론6를 기능화하여 PPS와 복합화한 연구를 보고하였다(Fig. 7). 나일론6는 PPS와 기계적으로 블렌딩되는 것으로 알려진 지방족 폴리 아미드로, PPS 매트릭스에 0.03 wt%의 nylon

6 grafted GO(NGO)를 추가하면 인장강도와 파단신율이 각각 32%, 30% 증가하는 것을 확인할 수 있다. 이러한 결과는 주사전자현미경(SEM)

및 energy-dispersive X-ray spectroscopy(EDX) 맵핑 분석을 통해 PPS/NGO 나노복합체의 파단된 표면을 관찰함으로써

알 수 있듯이 PPS 매트릭스에 잘 분산된 NGO에 기인한 것이다[34].

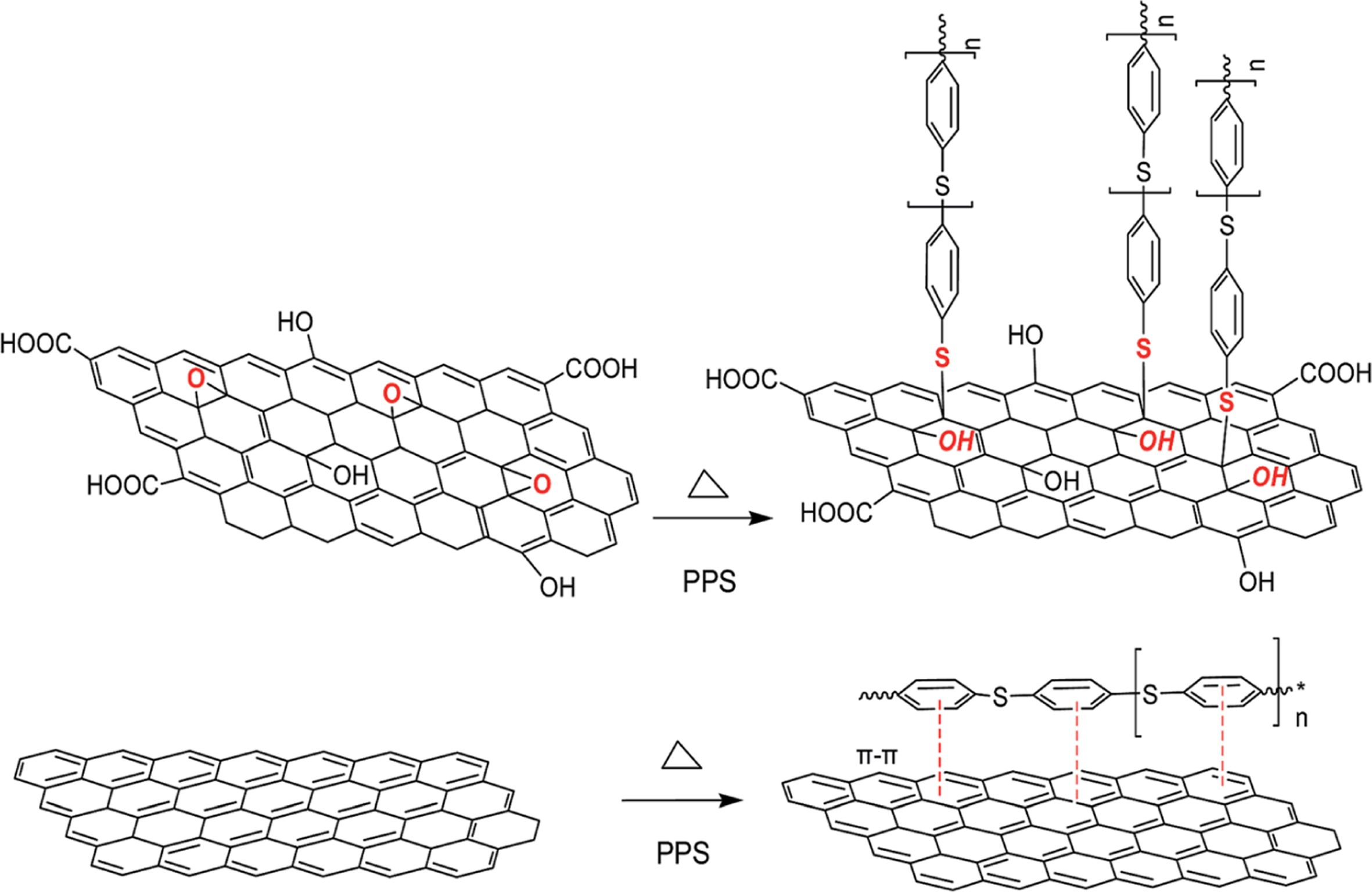

그래핀 층은 일반적으로 반데르발스 힘으로 인해 쉽게 자기 응집되기 때문에 중합체 매트릭스에 잘 분산되기 어렵다. Fig. 8과 같이 PPS는 그래핀에 기능화되거나 그래핀과 상호작용을 함으로써 그래핀의 분산성을 향상시킬 수 있다. 이렇게 만들어진

PPS/expanded graphite(EG) 복합체는 순수 PPS와 비교하여 PPS 복합체의 결정성이 크게 증가하여 높은 전도성(1.17

S/m) 및 기계적 강도(1.3 GPa)을 나타냈다[35].

2.2.3 PPS-CF

Composites

PPS의 기계적 강도 및 취성 특성을 보완하기 위해 탄소섬유를 필러로써 사용한 연구들이 보고된 바 있다[36,37]. PPS/CF 복합재료는 우수한 물리적 특성 뿐만 아니라 가공성도 우수하기 때문에 고성능

엔지니어링 재료로 간주되고 있다. 이러한 우수한 기계적 특성을 가진 PPS/CF 복합재료를 제조하기 위해서는 섬유와 매트릭스 사이에 우수한 계면

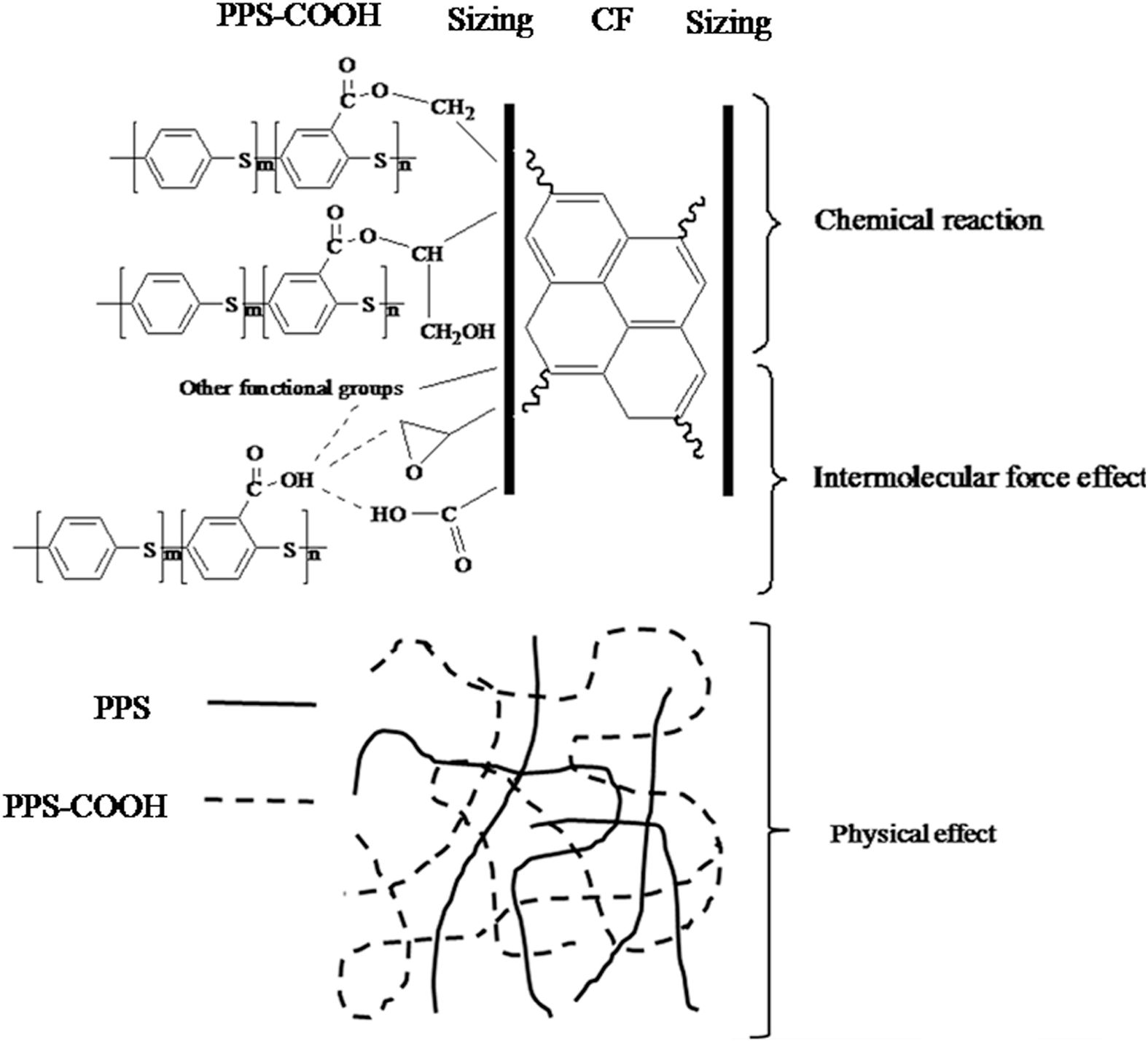

접착력을 필요로 한다. Fig. 9에서 처럼 COOH로 기능화된 디클로벤젠(DCA)을 DCB와 공중합체로 합성한 후 탄소섬유와 복합화 할 경우

변형된 PPS의 기능기는 탄소섬유 표면의 사이징제와의 상호작용으로 상용화제(compatibilizer)의 역할을 하게 되었으며, 이는 마이크로

기계적물성과 계면 접착력을 향상시키는 결과를 보였다[38]. 계면전단강도는 순수한 PPS/CF 복합소재에 비해 10% PPS-COOH

(7.5)/PPS/CF 복합소재가 36% 향상되었다.

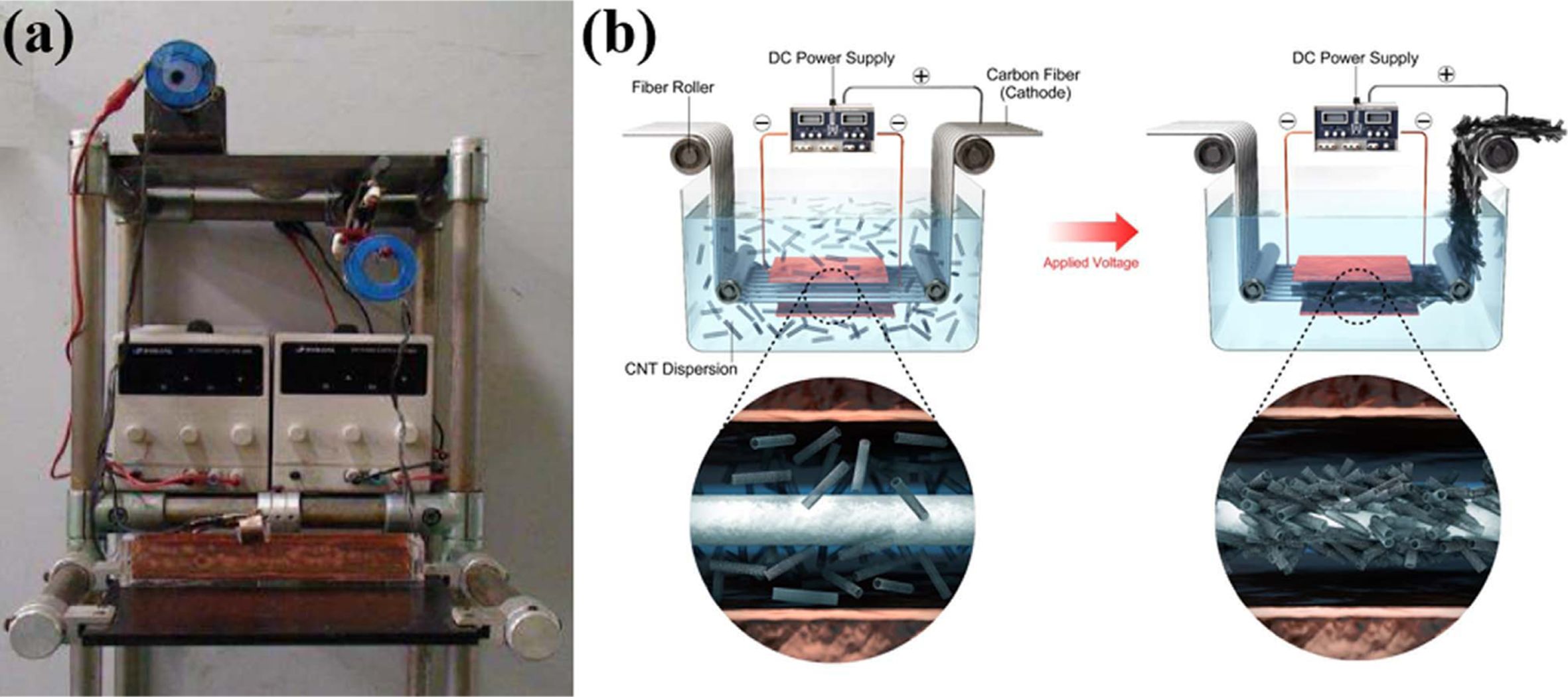

Fig. 10에서는 이러한 CF와 PPS의 계면 특성을 개선하기 위해 CNT를 전기영동법을 통해 CF 표면에 코팅한 연구결과가 발표되었다.

그 결과, 계면 전단강도(IFSS)는 41.7% 개선되었으며, 전기전도성은 78% 증가하였다. 해당연구에서는 계면 처리를 통해 복합체의 기계적

특성을 개선시킬 수 있는 가능성이 있음을 입증했다[39]. Fig. 11

2.2.4 PPS-GF

Composites

PPS의 취성특성을 보완하기 위한 필러로써 탄소섬유와 같이 많이 쓰이는 유리섬유(Glass fiber,GF)는 비교적 저렴한 가격과

우수한 열적, 기계적 특성으로 인해 많이 사용되고 있는 충진제이다[40,41].

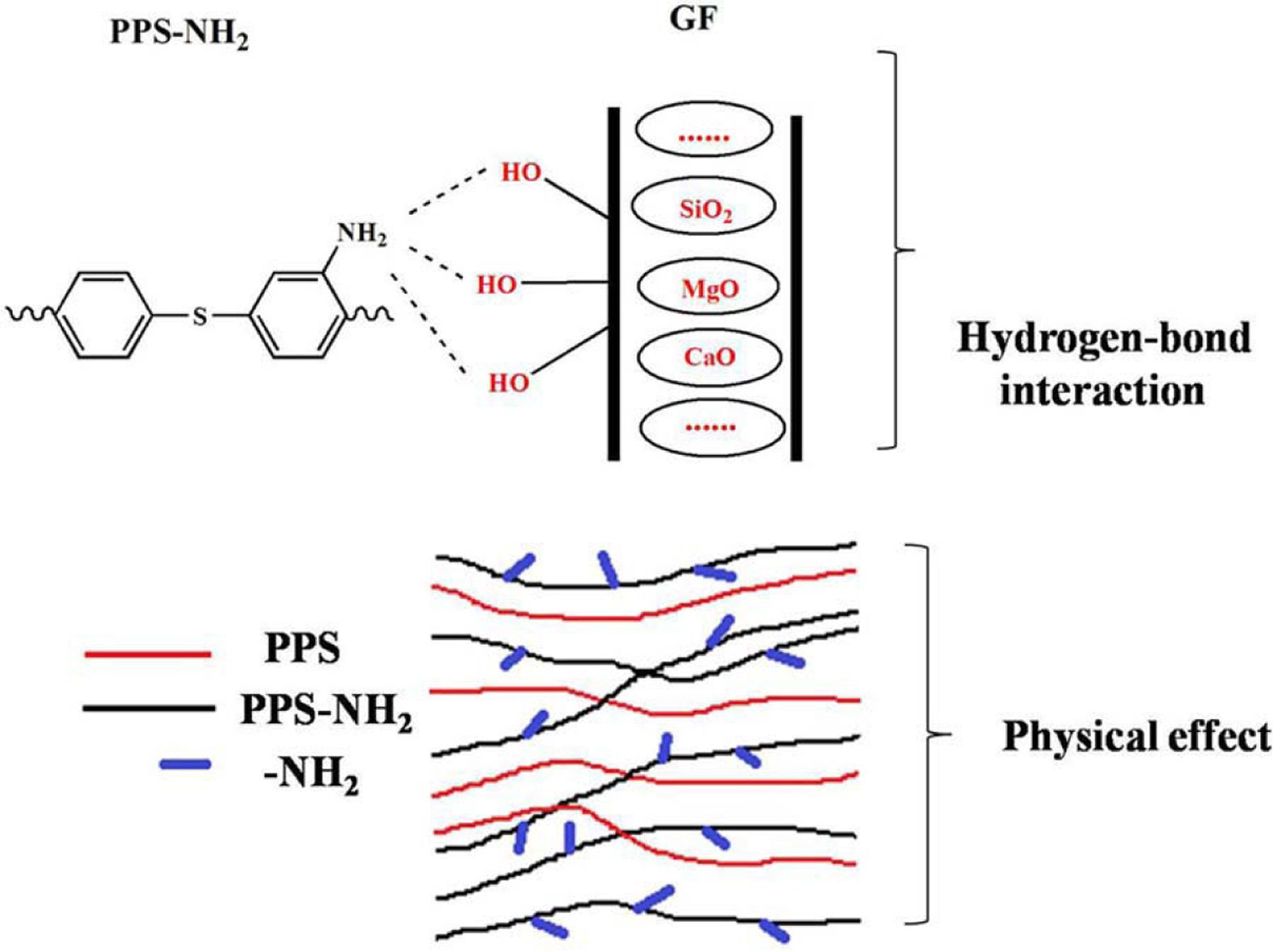

그러나, PPS/GF 복합재료의 기계적 특성은 PPS와 GF사이의 약한 계면 접착력으로 인해 제한되며, 이러한 문제를 해결하기 위해

PPS에 아민 기능기를 도입한 연구가 보고된 바 있다.

아민기의 도입으로 인해 친수성 및 표면반응성을 나타내어, 순수한 PPS보다 GF와 더 잘 결합함을 보였다. 그로인해, 순수

PPS/GF와 비교하여 인장강도, 영률, 굽힘강도 및 충격강도가 각각 12.8%, 9.4%, 4.1% 및 13.8% 증가하는 것으로 보고하고 있다[42].

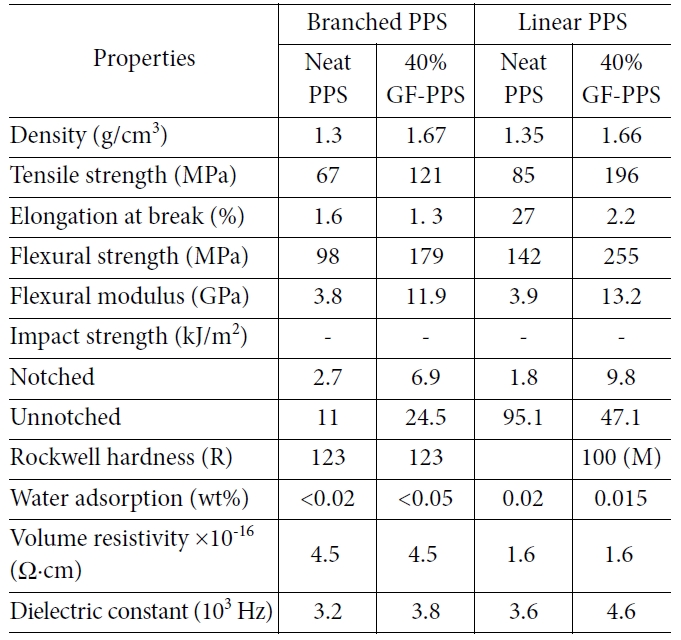

상업적으로 PPS와 유리섬유 복합화는 많이 연구개발 되었으며 대표적인 물성은 Table 3과 같다. 가지형 PPS 고분자와 선형 PPS 고분자의 유리섬유 복합소재의 경우 선형 고분자와의 복합소재 물성이 가지형보다 우수한

것으로 나타났다.

2.3 PPS

Composites 응용

PPS 시장은 자동차, 전기전자 분야가 가장 많은 분야이며 화력 발전 등에 사용되는 필터백(filter bag)은 가장 성장률이 높은

분야 중 하나로 예측된다. 이외에도 우주항공, 코팅 등에 사용되어지고 있다. 본 총설에서는 연료전지 및 배터리 등에 사용되는 분리판, 난연제품,

방열소재 분야에 대해 간단히 소개하고자 한다.

2.3.1 Bipolar

plate

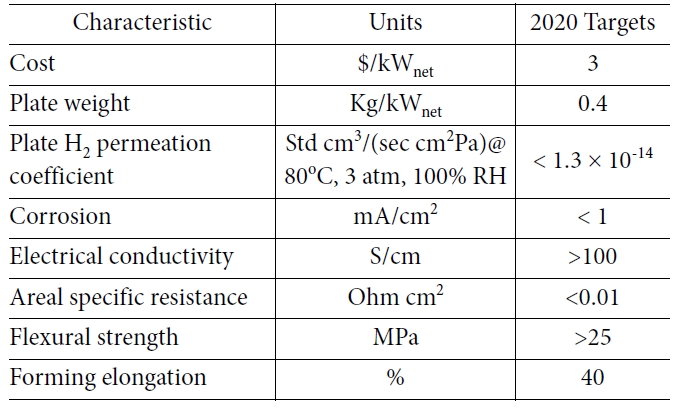

분리판(Bipolar plate)은 연료 전지 및 배터리 등에 있어 주요 구성요소 중 하나이다. 이러한 분리판은 전기 전도성, 우수한

기계적 안정성, 내식성 및 전기화학적 내구성을 가져야 한다[44,45] (Table 4). Table 4는 DOE의 2020년 목표값을 나타낸 것이다. 분리판은 흑연 및 금속과 같은 재료와의 복합화를

통해 연구되고 있었으나[46-49], 아직까지 양극판으로 사용되기 위한 충분한 전기전도도에 도달하지 못했다. 이러한 문제를 해결 하고자 높은 내화학성,

우수한 기계적 특성, 치수 안정성, 고온 내성, 난연성 및 200oC 미만의 온도에서 많은 용매에

대한 내성을 갖고 있는 PPS를 분리판에 사용하기 위한 연구들이 있었다[50-52].

PPS를 통해 제조된 복합재는 필러의 적절한 조성에 따라 양극판의 중요한 핵심 요소인 전기전도도와 굴곡 강도의 큰 향상될 수 있음을

보였으며, 상용화된 배터리의 분리판에 비해 낮은 전류 밀도 및 높은 방적 전력 밀도에서 높은 에너지 효율을 보여 유망한 후보로 입증되었다.

2.3.2 Flame

retardant

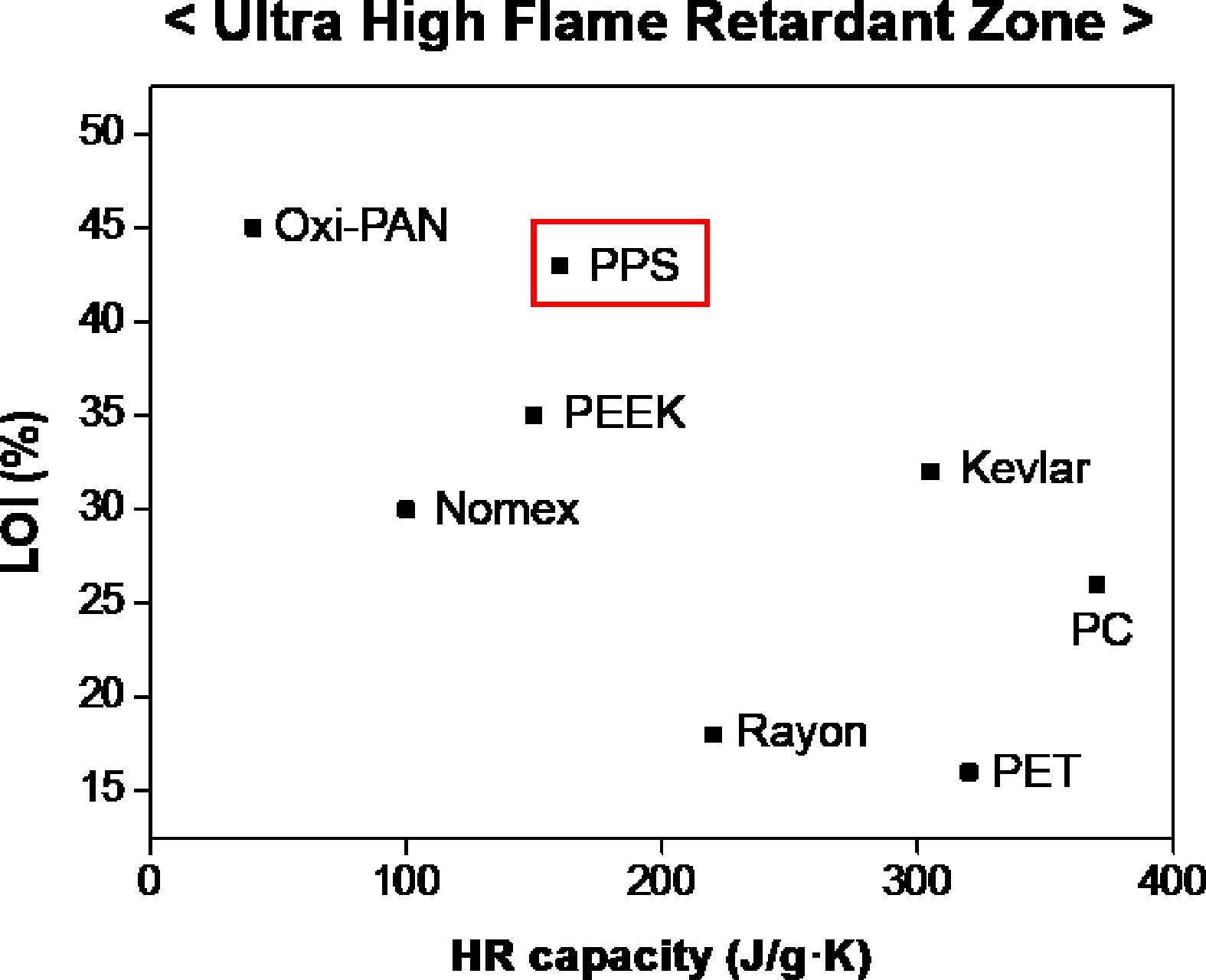

PPS는 난연성 테스트 결과 UL-94 V0에 해당하며 Heat release capacity(HRC)는 164 Jg-1K-1),

산소한계지수(LOI)는 44인 고성능 난연소재로 알려져 있다. 이는 상업화된 아라미드 소재인 Nomex나 Kevlar보다도 우수한 난연성이다(Fig.

12). 이러한 우수한 난연성으로

인해 엔진의 압축기, 연소기 및 터빈 등 화재 위험이 있는 분야에서 주목받고 있다[53,54].

이러한 우수한 난연성을 테스트하기 위해 비행기 엔진에 주로 사용되고 있는 열경화성 Epoxy 복합재와 열가소성 PPS 복합재의 화재에서

기계적 거동을 비교 분석한 연구가 있다[55]. 화재 노출 이후 PPS 복합재는 Epoxy 복합재보다 인장 특성의 감소 속도가 훨씬 느리며, 강성과

강도는 Epoxy 복합재보다 각각 70, 116% 더 높았다. 화재 노출로 인한 열가소성 매트릭스의 용융 및 재응고는 수지의 미세구조 및 결정도를

변화시킴으로써 화재 후 수지의 기계적 특성에 영향을 미치게 되어 열경화성 복합재인 epoxy 복합재보다 높은 잔류 특성을 유지시켜준다. 따라서,

화재 위험이 있는 분야에서 열경화성 복합재를 대체할 수 있음을 보였다.

고분자 복합소재 제조에 있어 PPS를 이용한 난연섬유제조 연구가 발표되었다. Poly

PCT(Polycyclohexane-dimethanol terephthalate)(LOI 21)를 피복성분(Sheath)으로 사용하고 난연성을 갖는

PPS (LOI 35)를 핵심 성분(Core)으로 사용하여 섬유를 제조하였다. 충분한 난연성을 제공하기 위해 적절한 양의 인 난연제가 첨가되었고

15% 첨가될 때 LOI는 최고 약 29였다. 첨가된 PPS로 인해 섬유의 강도가 증가하고 고내열성을 갖게 되었다[56].

2.3.3 고방열 복합소재

현대 사회에 사용되고 있는 전자기기는 경량화, 소형화, 다기능화가 추구되고 있다. 전자소자의 고집적화가

될수록 사용함에 있어 많은 열이 발생하게 되는데, 발생되는 열은 기기의 성능을 저하시킬 뿐만 아니라 열화의 원인이 되고 있어 방출되는 열을 조절하는

것은 중요하다. 고성능 플라스틱 중 PPS는 열전도도가 타 고분자보다 우수하며 상온에서 0.22 W m-1 K-1를

나타내어 방열용 복합소재로 많이 연구개발되고 있다[57]. 방열 복합소재용 필러로는 일반적으로 탄소섬유, 탄소나노튜브, 팽창흑연, 그라파이트 나노플레이트(GNP)와

같은 탄소재료나 질화붕소(Boron nitride, BN) 등의 고열전도성 세라믹 필러를 이용하여 제조하고 있다. 고열전도성 무기 필러 소재는

열전도성은 우수하지만 접착력이 부족하고, 고분자 소재는 접착력은 우수하나 열전도성은 낮기 때문에 이러한 문제를 상호보완하고자 복합화가 시도되고

있다[58,59].

고열전도성 무기필러로는 BN을, 열전도성 고분자로는 PPS를 사용하여 고방열의 복합소재를 제조한 연구가 보고되었다. 마이크로 미터

BN/나노 미터 BN(m-BN/n-BN)의 하이브리드 필러의 적절한 첨가는 연전도성 계수, 유전 상수, 유전 손실 탄젠트 값 및

열 안정성 모두 향상시켰다. 그러나 너무 많은 양의 첨가(>30 vol%)는 오히려 물성의 저하를 가져왔는데, 무기필러의 입자 크기 및 함량이

고분자의 결정화도에 영향을 끼치고 고분자의 경우 결정상에서의 열전달이 상대적으로 용이하기 때문에 이러한 결정화도가 증가함에 따라 열전도성 계수가

증가하게 된다. 본 연구에서는 PPS 수지에 60% 무게비까지 (m-BN/n-BN; 2:1 질량비)필러를 첨가하여 2.638 W m-1 K-1 까지 9배 이상으로 열전도도를 향상시킬 수

있었다[60].

|

Fig. 1 PPS polymerization by Macallum |

|

Fig. 2 PPS polymerization by Phillips Petroleum Company |

|

Fig. 3 Other PPS polymerization |

|

Fig. 4 PPS manufacturing method by melt polymerization |

|

Fig. 5 Schematic of the fabrication of the s-CNT/PPS composite. Reproduced with permission [29] |

|

Fig. 6 (a) EMI SE as a function of frequency (X-band) for the s-CNT/PPS and r-CNT/PPS composites with various CNT contents (b) Comparison of EMI SE for our s-CNT/PPS composite and the reported CNT/polymer composites. the segregated CNT/PPS composite (denoted as s-CNT/PPS composite. the conventional CNT/PPS composite (denoted as r-CNT/PPS composite). Reproduced with permission [29] |

|

Fig. 7 Synthetic routes to (a) nylon 6 grafted graphene oxide (NGO) and (b) poly(phenylene sulfide)/nylon 6 grafted graphene oxide (PPS/ NGO) nanocomposite. Reproduced with permission [34] |

|

Fig. 8 The interaction between PPS and EG. Reproduced with permission [35] |

|

Fig. 9 Schematic of compatibility effect of PPS-COOH in PPS/CF composites. Reproduced with permission [38] |

|

Fig. 10 (a) Self-manufactured electrophoresis equipment and (b) schematic of the designed and fabricated electrophoresis system to provide continuous treatment to CFs. Reproduced with permission [39] |

|

Fig. 11 Schematic of compatibility effect of PPS-NH2 in PPS/GF composites. Reproduced with permission [42] |

|

Fig. 12 Oxygen limit index (LOI) and heat release capacity (HRC) of commercialized polymers |

본 총설 논문에서는 PPS의 특성 및 여러가지 합성방법들, 그리고 다양한 복합체 제조방법 및 응용에 대해 소개하였다. PPS는

그 자체의 열적 안정성, 내화학성, 난연성, 전기절연성 등이 매우 우수하여 복합소재에 다양한 활용 가능성이 있는 수지이다. 이러한 PPS 수지에

탄소 섬유, 유리섬유 외에 탄소나노물질과 같은 필러를 단독 또는 복합적으로 사용함으로써 기계적 강도, 전기전도, 열전도도, 난연성 등을 향상시킨

연구 결과들을 소개하였다. 이렇게 제조된 PPS 복합재료는 고강도 경량 복합소재 응용분야 뿐만 아니라 방열, 난연, 내화학성, 고전도성 등의 기능성

복합소재로의 응용이 유망할 것으로 보여진다. 향후 친환경 저가 PPS 합성공정을 이용한 대량생산이 이루어질 경우 시장의 확대 및 응용범위가 확장될

것으로 예측된다.

본 연구는 한국과학기술연구원(KIST) 개방형 연구사업(ORP)와 과기정통부의 재원으로 연구재단의

나노소재기술개발사업 연구과제(2016M3A7B4900120)로 수행된 것이며 지원에 대해 진심으로 감사드립니다.

- 1. Ashok, S.R., Kailash, R.N., and Sandeep, A.W., “Polyphenylene Sulfide (PPS): State of the Art and Applications”, Reviews in Chem-ical Engineering, Vol. 29, No. 6, 2013, pp. 471-489.

-

- 2. Silvestre, C., Di Pace, E., Napolitano, R., Pirozzi, B., and Cesario, G., “Crystallization, Morphology, and Thermal Behavior of Poly(p-phenylene sulfide)”, Journal of Polymer Science: Part B: Polymer Physics, Vol. 39, 2001, pp. 415-424.

-

- 3. Lhymn, C., and Bozolla, J., “Friction and Wear of Fiber Reinforced pps Composites”, Polymers for Advanced Technologies, Vol. 7, 1987, pp. 451-461.

-

- 4. Schoch, K.F. Jr., Chance, J.F., and Pfeiffer, K.E., “Sulfur Trioxide-doped Poly(phenylene sulfide)”, Macromolecules, Vol. 18, 1985, pp. 2389-2394.

-

- 5. Friedel, C., and Crafts, J.M., “On a New General Method of Synthesis of Aromatic Combinations (second dissertation)”, Annales de chimie et de physique, Vol. 14, 1888, pp. 433-472.

- 6. Genvresse, M.P., Bulletin de la Société Chimique de France, Vol. 3, No. 17, 1897, p. 599.

- 7. Macallum, A.D., “A Dry Synthesis of Aromatic Sulfides; Phenylene Sulfide Resins”, The Journal of Organic Chemistry, Vol. 13, 1948, pp. 154-159.

-

- 8. Edmonds Jr., J.T., and Hill Jr., H.W., U. S. Patent, 3,354,129, 1967.

- 9. Tsuchida, E., Yamamoto, K., Nishide, H., Yoshida, S., and Jikei, M., “Polymerization of Diphenyl Disulfide by the S-S Bond Cleav-age with a Lewis Acid: A Novel Preparation Route to Poly(p-phenylene sulfide)”, Macromolecules, Vol. 23, 1990, pp. 2101-2106.

-

- 10. Tsuchida, E., Yamamoto, K., Nishide, H., and Yoshida, S., “Poly(p-phenylene sulfide)-yielding Polymerization of Diphenyl Disulfide by S-S Bond Cleavage with a Lewis Acid”, Macromolecules, Vol. 20, 1987, pp. 2030-2031.

-

- 11. Tsuchida, E., Yamamoto, K., Jikei, M., and Nishide, H., “Oxidative Polymerization of Diphenyl Disulfides with Quinones: For-mation of Ultrapure Poly(p-phenylene sulfide)s”, Macromolecules, Vol. 23, 1990, pp. 930-934.

-

- 12. Ding, Y., and Hay, A.S., “Novel Synthesis of Poly(p-phenylene sulfide) from Cyclic Disulfide Oligomers”, Macromolecules, Vol. 29, 1996, pp. 4811-4812.

-

- 13. Zimmerman, D.A., Koenig, J.L., and H. Ishida, “Polymerization of Poly(p-phenylene sulfide) from a Cyclic Precursor”, Polymer, Vol. 37, 1996, pp. 3111-3116.

-

- 14. Jikei, M., Hu, Z., Kakimoto, M., and Imai, Y., “Synthesis of Hyperbranched Poly(phenylene sulfide) via a Poly(sulfonium cation) Precursor”, Macromolecules, Vol. 29, 1996, pp. 1062-1064.

-

- 15. Mellace, A., Hanson, J.E., and Griepenburg, J., “Hyperbranched Poly(phenylene sulfide) and Poly(phenylene sulfone)”, Chemistry of Materials, Vol. 17, 2005, pp. 1812-1817.

-

- 16. Tsuchida, E., Shouji, E., and Yamamoto, K., “Synthesis of High-molecular-weight Poly(phenylene sulfide) by Oxidative Polymeriza-tion via Poly(sulfonium cation) from Methyl Phenyl Sulfoxide”, Macromolecules, Vol. 26, 1993, pp. 7144-7148.

-

- 17. Tsuchida, E., Suzuki, F., Shouji, E., and Yamamoto, K., “Synthesis of Poly(phenylene sulfide) by O2 Oxidative Polymerization of Methyl Phenyl Sulfide”, Macromolecules, Vol. 27, 1994, pp. 1057-1060.

-

- 18. Lee, Y.R., Cha, I.H., and Cho, J.S., “Manufacturing Prcess for Poly(arylene sulfide)”, KR Patent, 10-1183780, 2012.

- 19. Rule, M., David, R.F., Joseph, J.W., and Jerry, S.F., “Copoly (Arylene Sulfidex-disulfide)”, US Patent, 4,786,713, 1988.

- 20. Rule, M., Donald, W.L., Thomas Jr., H.L., and Gerald, C.T., “Processes for Preparing Iodinated Aromatic Compounds”, US Petent, 4,746,758, 1988.

- 21. Shin, Y.J., Kim, S.G., Lim, J.B., Cho, J.S., and Cha, I.H., “Process for Preparing Polyarylene Sulfide having Lower Content of Isolat-ed Iodine”, KR Patent, 10-1712273, 2017.

- 22. Lee, Y.R., Cha, I.H., Shin, Y.J., and Cho, J.S., “Polyarylene Sulfide Resin with Excellent Luminosity and Preparation Method There-of”, US Patent, 8,957,182, 2015.

- 23. Gu, J.W., Du, J.J., Dang, J., Geng, W.C., Hu, S.H., and Zhang, Q.Y., “Thermal Conductivities, Mechanical and Thermal Properties of Graphite Nanoplatelets/polyphenylene Sulfide Composites”, RSC Advances, Vol. 4, 2014, pp. 22101-22105.

-

- 24. Kim, J.C., and Kim, Y.H., “Development Status and Use of PPS Fiber”, Fiber Technology and Industry, Vol. 11, No. 4, 2007, pp. 271-278.

- 25. Seymour, R.B., and Kirshenbaum, G.S. (Ed.), High Performance Polymers: Their Origin and Development, Elsevier Sci. Pub. Co., NY, 1986, pp. 135-148.

- 26. Sobia, I., Muhammad, S., Ayesha, K., Sedra, T.M., Jaweria, A., and Iram, B., “A Review Featuring Fabrication, Properties and Appli-cations of Carbon Nanotubes (CNTs) Reinforced Polymer and Epoxy Nanocomposites”, Nature, Vol. 358, 1992, pp. 220-222.

-

- 27. Michele, T.B., and Yurii, K.G., “Recent Advances in Research on Carbon Nanotube-Polymer Composites”, Advanced Materials, Vol. 22, 2010, pp. 1672-1688.

-

- 28. Han, M.S., Lee, Y.K., Lee, H.S., Yun, C.H., and Kim, W.N., Electrical, “Morphological and Rheological Properties of Carbon Nanotube Composites with Polyethylene and Poly(phenylene sulfide) by Melt Mixing”, Chemical Engineering Science, Vol. 64, 2009, pp. 4649-4656.

-

- 29. Zhang, X.P., Jia, L.C., Zhang, G., Yan, D.X., and Li, Z.M., “A Highly Efficient and Heat-resistant Electromagnetic Interference Shielding Carbon Nanotube-poly(phenylene sulfide) Composite via Sinter Molding”, Journal of Materials Chemistry C, Vol. 6, 2018, pp. 10760.

-

- 30. Lee, J.H., Choi, K.D., Lee, S.H., and Kim, J.S., “PPS Resin Composition and Method for Preparing PPS Fibers”, KR Patent, 10-1584849, 2016.

- 31. Chae, B.J., Kim, D.H., Jeong, I.S., Hahn, J.R., and Ku, B.C., “Electrical and Thermal Properties of Poly(p-phenylene sulfide) Reduced Graphite Oxide Nanocomposites”, Carbon Letters, Vol. 13, No. 4, 2012, pp. 221-225.

- 32. Zhao, Y.F., Xiao, M., Wang, S.J., Ge, X.C., and Meng, Y.Z., “Preparation and Properties of Electrically Conductive PPS/expanded Graphite Nanocomposites”, Composite Science and Technology, Vol. 67, 2007, pp. 2528-2534.

- 33. Park, O.K., Lee, S.H., Ku, B.C., and Lee, J.H., “A Review of Graphene-based Polymer Nanocomposites”, Polymer Science and Tech-nology, Vol. 22, No. 5, 2011, pp. 467-473.

- 34. Jung, K.H., Kim, H.J., Kim, M.H., and Lee, J.C., “Preparation of Poly(phenylene sulfide)/Nylon 6 Grafted Graphene Oxide Nano-composites with Enhanced Mechanical and Thermal Properties”, Macromolecular Research, Vol. 28, 2020, pp. 241-248.

- 35. Zhang, M., Wang, H., Li, Z., and Cheng, B., “Exfoliated Graphite as a Filler to Improve Poly(phenylene sulfide) Electrical Conduc-tivity and Mechanical Properties”, RSC Advances, Vol. 5, 2015, pp. 13840.

-

- 36. Zhang, K., Zhang, G., Liu, B., Wang, X., Long, S., and Yang, J., “Effect of Aminated Polyphenylene Sulfide on the Mechanical Properties of Short Carbon Fiber Reinforced Polyphenylene Sulfide Composites”, Composites Science and Technology, Vol. 98, 2014, pp. 57-63.

-

- 37. Durmaz, B.U., and Aytac, A., “Characterization of Carbon Fiber-reinforced Poly(phenylene sulfide) Composites Prepared with Vari-ous Compatibilizers”, Journal of Composite Materials, Vol. 54, No. 1, 2020, pp. 89-100.

-

- 38. Ren, H.H., Xu, D.X., Yan, G.M., Zhang, G., Wang, X.J., Long, S.R., and Yang, J., “Effect of Carboxylic Polyphenylene Sulfide on the Micromechanical Properties of Polyphenylene Sulfide/carbon Fiber Composites”, Composites Science and Technology, Vol. 146, 2017, pp. 65-72.

-

- 39. Park, M., Park, J.H., Yang, B.J., Cho, J.H., Kim, S.Y., and Jung, I.H., “Enhanced Interfacial, Electrical, and Flexural Properties of Polyphenylene Sulfide Composites Filled with Carbon Fibers Modified by Electrophoretic Surface Deposition of Multi-walled Carbon Nanotubes”, Composites Part A, Vol. 109, 2018, pp. 124-130.

-

- 40. Zuo, P., Benevides, R.C., Laribi, M.A., Fitoussi, J., Shirinbayan, M., Bakir, F., and Tcharkhtchi, A., “Multi-scale Analysis of the Effect of Loading Conditions on Monotonic and Fatigue Behavior of a Glass Fiber Reinforced Polyphenylene Sulfide (PPS) Composite”, Composites Part B, Vol. 145, 2018, pp. 173-181.

-

- 41. Zhao, L., Yu, Y., Huang, H., Yin, X., Peng, J., Sun, J., Huang, L., Tang, Y., and Wang, L., “High-performance Polyphenylene Sul-fide Composites with Ultra-high Content of Glass Fiber Fabrics”, Composites Part B, Vol. 174, 2019, pp. 106790

-

- 42. Ren, H.H., Xu, D.X., Yu, T., Yang, J.C., Zhang, G., Wang, X.J., and Yang, J., “Effect of Polyphenylene Sulfide Containing Amino Unit on Thermal and Mechanical Properties of Polyphenylene Sulfide/glass Fiber Composites”, Journal of Applied Polymer Science, Vol. 135, No. 6, 2018, pp. 45804.

-

- 43. Borzacchiello, A., Autiello, M.S., Russo, L., and Nicolais, L., Wiley Encyclopedia of Composites, John Wiley & Sons, Inc., 2012.

-

- 44. Haddadi-Asl, V., Kazacos, M., and Skyllas-Kazacos, M., “Carbon-polymer Composite Electrodes for Redox Cells”, Journal of Applied Polymer Science, Vol. 57, 1995, pp. 1455-1463.

-

- 45. Hassan, N.U., Tunaboylu, B., and Soydan, A.M., “A Competitive Design and Material Consideration for Fabrication of Polymer Electrolyte Membrane Fuel Cell Bipolar Plates”, Designs, Vol. 3, No. 1, 2019, pp. 13.

-

- 46. Song, L.N., Xiao, M., and Meng, Y.Z., “Electrically Conductive Nanocomposites of Aromatic Polydisulfide/expanded Graphite”, Composites Science and Technology, Vol. 66, 2006, pp. 2156-2162.

-

- 47. Dhakate, S.R., Sharma, S., Borah, M., Mathur, R.B., and Dhami, T.L., “Development and Characterization of Expanded Graph-ite-based Nanocomposite as Bipolar Plate for Polymer Electrolyte Membrane Fuel Cells (PEMFCs)”, Energy & Fuels, Vol. 22, 2008, pp. 3329-3334.

-

- 48. Lee, J.H., Jang, Y.K., Hong, C.E., Kim, N.H., Li, P., and Lee, H.K., “Effect of Carbon Fillers on Properties of Polymer Composite Bipolar Plates of Fuel Cells”, Journal of Power Sources, Vol. 193, 2009, pp. 523-529.

-

- 49. Chunhui, S., Mu, P., and Runzhang, Y., “The Effect of Particle Size Gradation of Conductive Fillers on the Conductivity and the Flexural Strength of Composite Bipolar Plate”, International Journal of Hydrogen Energy, Vol. 33, 2008, pp. 1035-1039.

-

- 50. Caglar, B., Fischer, P., Kauranen, P., Karttunen, M., and Elsner, P., “Development of Carbon Nanotube and Graphite Filled Poly-phenylene Sulfide Based Bipolar Plates for All-vanadium Redox Flow Batteries”, Journal of Power Sources, Vol. 256, 2014, pp. 88-95.

-

- 51. Kim, N.H., Kuila, T., Kim, K.M., Nah, S.H., and Lee, J.H., “Material Selection Windows for Hybrid Carbons/poly(phenylene sulfide) Composite for Bipolar Plates of Fuel Cell”, Polymer Testing, Vol. 31, No. 4, 2012, pp. 537-545.

-

- 52. Park, H.J., Woo, J.S., and Park, S.Y., “Poly(phenylene sulfide)-graphite Composites for Bipolar Plates with Preferred Morphological Orientation”, The Korean Journal of Chemical Engineering, Vol. 36, No. 12, 2019, pp. 2133-2142.

-

- 53. Muzzy, J.D., and Kays, A.O., “Thermoplastic vs Thermosetting Structural Composites”, Polymer Composites, Vol. 5, No. 3, 1984, pp. 169-72.

-

- 54. Sorathia, U., Beck, C., and Dapp, T., “Residual Strength of Composites during and after Fire Exposure”, Journal of Fire Sciences, Vol. 11, 1993, pp. 255-270.

-

- 55. Benoit, V., Cédric, L., and Alexis, C., “Post Fire Behavior of Carbon Fibers Polyphenylene Sulfide- and Epoxy-based Laminates for Aeronautical Applications: A Comparative Study”, Materials and design, Vol. 63, 2014, pp. 56-68.

-

- 56. Lim, J.C., Park, Y.W., and Kim, H.C., “Study on Manufacturing PCT/PPS Flame Retardant Fiber by Sheath/Core Conjugate Spin-ning”, Fibers and Polymers, Vol. 21, No. 3, 2020, pp. 498-504.

-

- 57. Park, S.Y., Kim, H.M., Kim, S.Y., and Youn, J.R., “Synergistic Improvement of Thermal Conductivity of Thermoplastic Composites with Mixed Boron Nitride and Multi-walled Carbon Nanotube Fillers”, Carbon, Vol. 50, 2012, pp. 4830-4838.

-

- 58. Pernot, G., Stoffel, M., Savic, I., Pezzoli, F., Chen, P., Savelli, G., Jacquot, A., Schumann, J., Denker, U., Mönch, I., Deneke, Ch., Schmidt, O.G., Rampnoux, J.M., Wang, S., Plissonnier, M., Rastelli, A., Dilhaire, S., and Mingo, N., “Precise Control of Thermal Conductivity at the Nanoscale through Individual Phonon-scattering Barriers”, Nature Materials, Vol. 9, 2010, pp. 491-495.

-

- 59. Shaikh, S., Lafdi, K., and Silverman, E., “The Effect of a CNT Interface on the Thermal Resistance of Contacting Surfaces”, Car-bon, Vol. 45, No. 4, 2007, pp. 695-703.

-

- 60. Gu, J., Guo, Y., Yang, X., Liang, C., Geng, W., Tang, L., Li, N., and Zhang, Q., “Synergistic Improvement of Thermal Conductivi-ties of Polyphenylene Sulfide Composites Filled with Boron Nitride Hybrid Fillers”, Composites: Part A, Vol. 95, 2017, pp. 267-273.

-

This Article

This Article

-

2020; 33(3): 91-100

Published on Jun 30, 2020

- 10.7234/composres.2020.33.3.091

- Received on Apr 16, 2020

- Revised on May 14, 2020

- Accepted on May 18, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Bon-Cheol Ku

-

Carbon Composite Materials Research Center, Korea Institute of Science and Technology

- E-mail: cnt@kist.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.