- A Study of Carbon NCF Prepreg Manufacturing and Stacking Pattern Optimal Design Using Structure Analysis

S. Kim*,**, H. C. Shin**, Sung Kyu Ha***†

* Hanyang University of Mechanical Engineering, Seoul 04763, Korea

** Korea Institute of Carbon Convergence Research Institute

***† Hanyang University of Mechanical Engineering, Seoul 04763, Korea

- CFRP 적용을 위한 Carbon NCF Prepreg 제작 및 구조해석을 활용한 적층패턴 최적설계 연구

김 신*,** · 신헌충** · 하성규***†

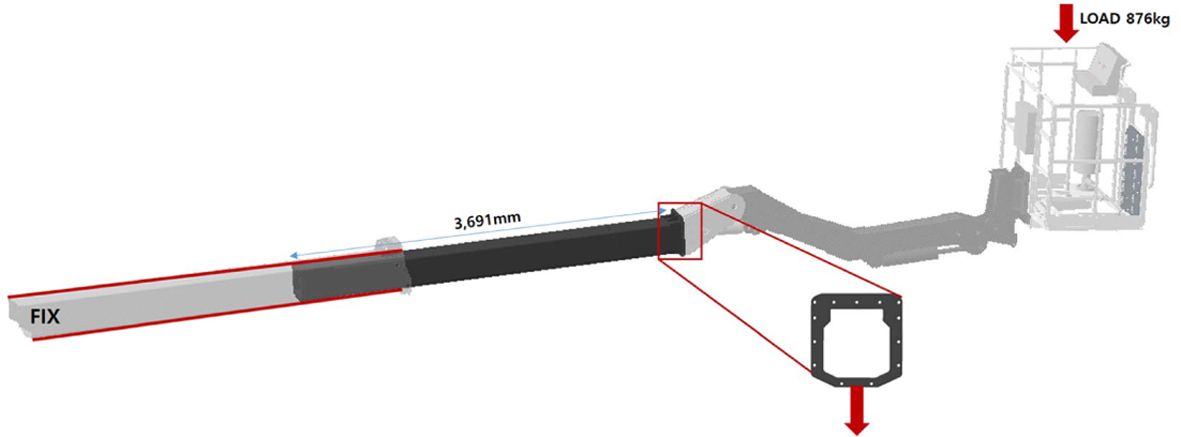

Recently, the fire rescue truck in problem proceed

research it for the fast works action and for pass the small road. So we were

research for weight reduction. In this study, the (NO. 5) fifth boom of the

fire rescue truck have 288 mm(W) x 299 mm(D) x 3,691 mm(L) with a

maximum load of 876 kg and the thickness of 3 mm of the Steel Boom.

This changing of Steel (STRENX960) to CFRP was weave Carbon Fiber NCF (±45o,

2axis) and then it make the NCF Prepreg. This process was designed based on structural

analysis, the effects of NCF Prepreg (±45o) on torsion were

identified, and the optimal design was made with Stacking Pattern (b). Stack

patterns were optimized for levels equal or higher than existing Steel Boom and

CFRP Boom stacked in the UD direction, and finally, the lightening effect on

weight of approximately 49.6% of the steel was identified

기존 소방구조용 작업차에서 문제가 되고 있는 협소도로 진입의 어려움 및 구조를 위한 신속한 작업 전개

한계성을 극복하기 위한 목적으로 소형 구조작업차 연구가 진행되고 있으며 이에 따른 경량화 연구를 진행하였다. 본

연구에서는 소방 구조 작업차 5번 붐은 288 mm(W) x 299 mm(D) x 3,691 mm(L)이며 이에 걸리는 최대 하중은 876 kg이고, Steel Boom의 Thickness는 3 mm이다. Steel (STRENX960)을 CFRP 복합재로 변경하여 제작하기

위해 Carbon Fiber NCF (±45o,

2축)를 직조하고 이를 NCF Prepreg로

제작하였고 경량화와 강성, 강도를 극대화할 수 있는 최적설계 패턴을 제시하였다. 이 과정은 구조해석을 바탕으로 설계하였고, NCF Prepreg의 (±45o)가 비틀림에 미치는 영향을 확인했으며

적층패턴(b)로 최적설계 하였다. 기존 Steel Boom과 UD방향으로 적층한 CFRP Boom과 동등하거나 이상의 수준에 대한 적층패턴을 최적화하였고, 최종적으로 Steel 대비 약 49.6% 무게에 대한 경량화 효과를 확인하였다

Keywords: 탄소복합재료(CFRP), NCF 프리프레그(Non-crimp fabric prepreg), 최적설계(Optimal design), 적층패턴 최적화(Optimization stacking pattern), NCF (Non-crimp fabric)

현재 좁은 도로에서 5층 이상 화재 발생지역에 활용 할 수 있는 한국형 중소형 사다리차 소방 장비가 없어 국내 수요가 급증하고 있는

실정이다. 그래서 협소 도로에서의 무게를 줄여 안전성을 높이기 위하여 기존 소재 보다 가벼운 경량 소재를 사용을 연구하고 있다.

그 결과 복합재료를 사용한 붐이 기존 소재보다 경량화 를 이루는 동시에 동등 이상의 기계적 성능을 보전할 수 있었다. 경량화에 대한

연구는 지속되고 있을 뿐만 아니 라 이종 소재와의 접합 또한 계속적으로 연구 중에 있다.

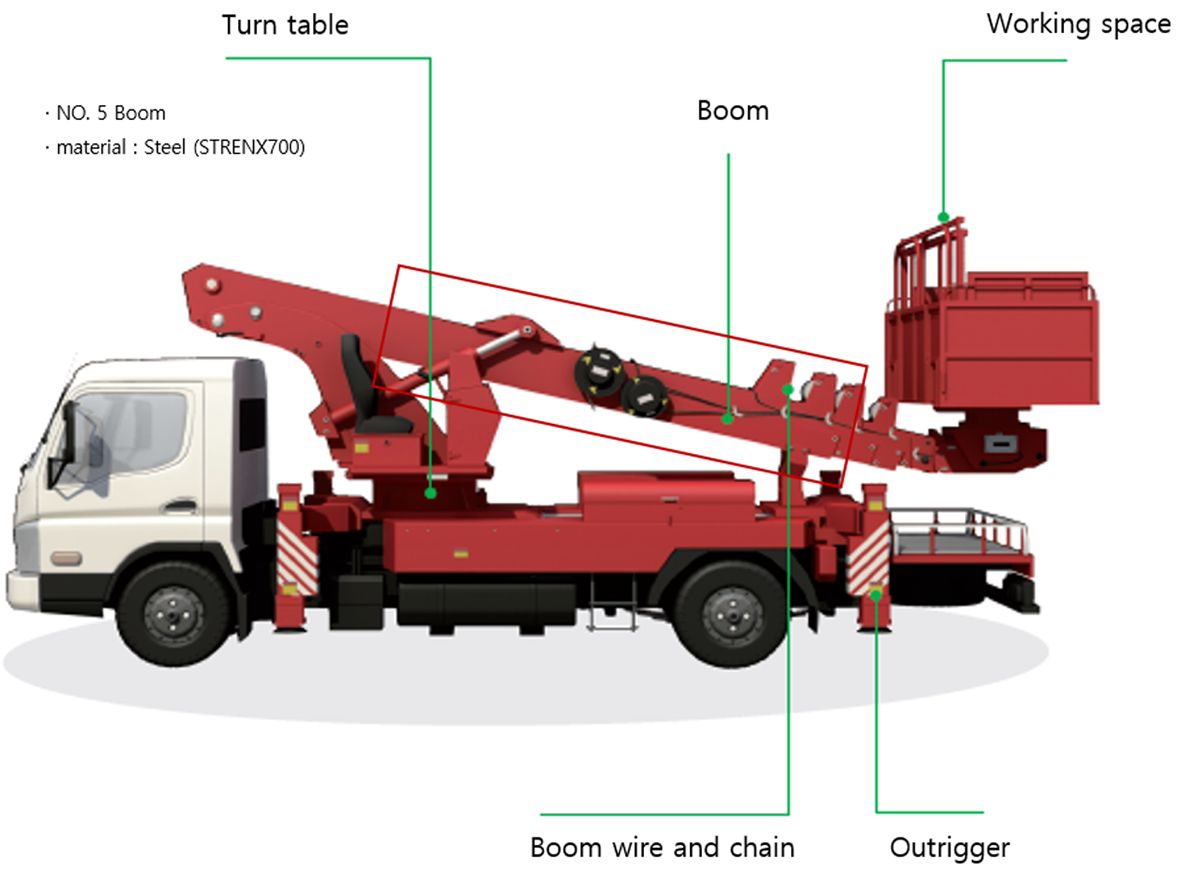

협소한 도로(4 m) 전개 가능한 높이

22 m를 위하여 아웃트리거의 경량화가 필요해 보이며 5개의 붐 중에 가장 Stress가 심한 붐은

5번 붐이며 따라서 이 부분의 경량화와 강성을 보강하고자 하였고, Fig. 1은 구조사다리차의 아웃트리거와

부품 리스트와 Fig. 2는 개발품의 spec을 보여준다.

본 연구에서는 NO.5 붐이 Steel (STRENX960) 재료로 무게가 98.2 kg인 제품을,

CFRP(복합재료)로 재료를 변경하여 58.6% 이상의 경량화 및 동등 수준의 강성 확보, 적층패턴 최적 설계가 주목적이다.

Fig. 3은 NCF 직조 장비이며 Fig. 4는 대형오븐이다. Fig. 3으로 NCF fabric을 직조하였으며 본 장비는

4축까지 직조 가능한 장비이다. Fig. 4 오븐은 챔버 용량 5,000 L이고, 크기는

length(14 m) ¢¥ 2.5(m) ¢¥ 2.5(m)이며 다단 온도제어로

max. 350oC까지 제어가 가능하다.

|

Fig. 1 Outrigger parts list in the Fire rescue truck |

|

Fig. 2 NO.5 Boom & Spec |

|

Fig. 3 Multi axial carbon fabric weaving machine(NCF) |

|

Fig. 4 Thermoforming system of CFRP with multi function(oven) |

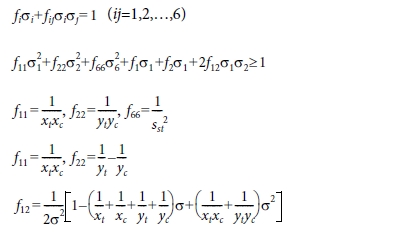

2.1 Tsai-Wu 파손 이론

복합재료의 파손을 예측하기 위한 이론은 최대 응력 이론, Hashin, Tasi-Wu 이론 등 다양하게 연구되고 있으며 이중

Tsai-Wu 이론[1]을 적용하였다.

Ply 섬유 방향과 횡 방향 응력, 전단 응력의 상호 간섭에 의하여 동시에 고려할 수 있는 파손 기준이다.

Tsai-Wu theory는 Gol’denblat과 Kapnov’s의 이방성 물질 일반화된 파손 이론을 정리한 이론(a)이며

이때 f12는 s1=s2=s3의 응력 상태를 받는

biaxial test에 의해 다음 식을 통하여 구할 수 있다. 그리고 응력 값들을 대입하여 계산하면 (a)에서 좌변의 값이 1보다 커질 때 파손이

발생한다고 판단한다.

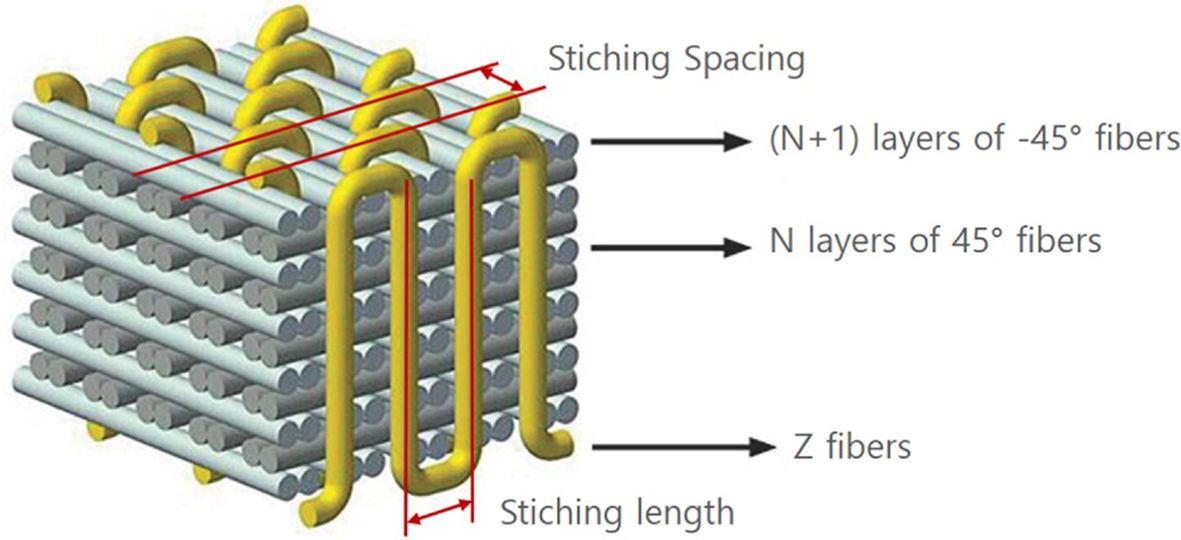

3.1 Carbon NCF

Fabric

Carbon NCF는 carbon은 Toray T700, Z fibers는 Polyester소재를 사용하였고 ±45o 2축으로 설계하였으며 스티칭은

Stiching length는 3 mm이고 Stiching Spacing은 5 mm로 Fig. 5와 같이 디자인하였고, Fig. 6에서 보듯이 2축(±45)으로

제작하였다[2].

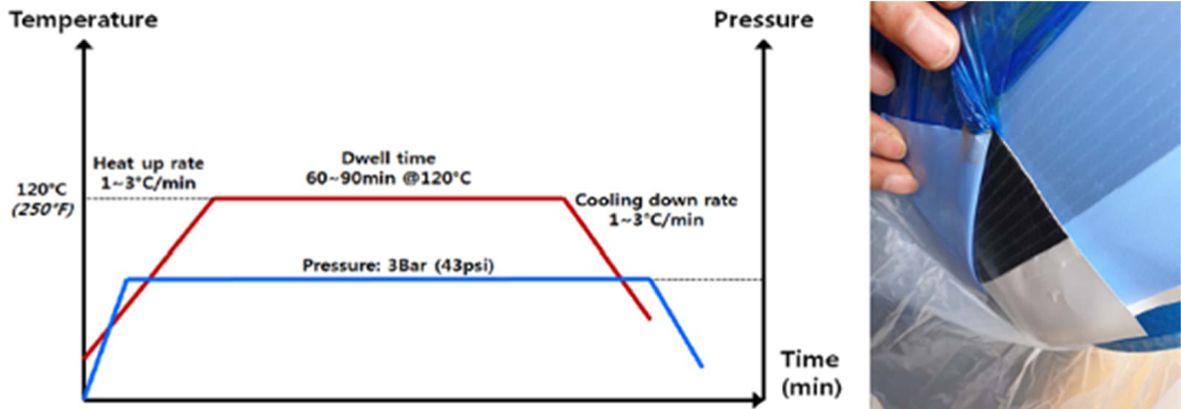

3.2 Carbon NCF

Prepreg

NCF Fabric[3]을 Prepreg로 제작하였고, Resin contents는 42%이고, Fiber Density 68.72%,

Resin Density 31.28%로 설계하였다. Fig. 7과 같은 Curing

Cycle의 일반적인 경화온도 120oC, 경화시간은 약 60~90분으로 제작하였다.

본 연구에서 ±45°Carbon

NCF를 2축으로 직조하여 Prepreg로 제작하였고, 비틀림을 보강하기 위하여 Boom에 사용하였다.

3.3 Specimen

material property

복합재료는 Toray T700으로 NCF를 직조하였으며 Prepreg는 한국카본의 E7 Resin을 사용하였다. 또한

T700SC-12k-50C는 UD와 NCF에서 사용되었고, T700을 사용한 이유는 성형성과 물성, 가격을 전반적으로 고려하였으며

Maximum thickness가 8 mm로 정해져 있어 고강도, 성형이 쉬운 제품으로 선택하였다.

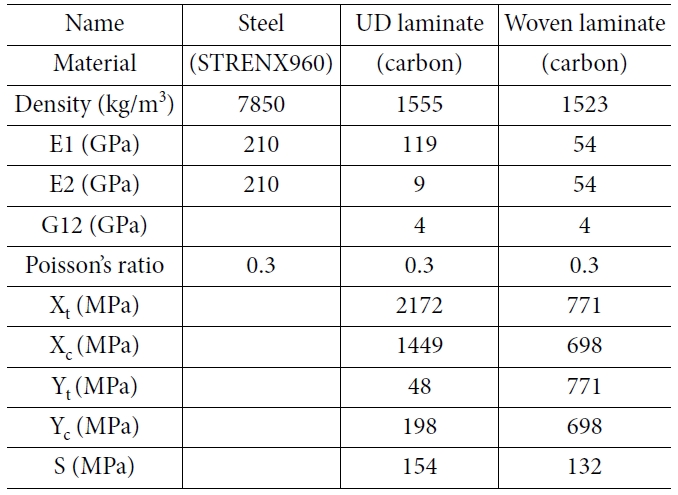

본 연구 제품의 기본재료는 STRENX960이고 각 물성은 Table 1에서 확인 가능하다.

|

Fig. 5 Carbon NCF fabric design [2] |

|

Fig. 6 Carbon NCF Fabric manufacturing process |

|

Fig. 7 Carbon NCF ±45o Prepreg & Curing cycle |

4.1 FEM Boundary condition

5번 붐에 걸리는 하중은 소방관 2명 포함 무게 총 876 kg으로 하중을 고려하였고,

Fig. 8은 유한요소 모델로 Mesh는 Shell Type mesh로, Elements는 총

41,811개로 S4R elements를 적용하여 유한요소 모델을 구성하였고, 한쪽은 4번 붐이 잡고 있어 왼쪽 붐 형상만 고정을 하였고, 오른쪽

붐에서는 바스켓 관절 붐이 하중을 받기 때문에 면 하중으로 Boundary Condition을 설정하였다.

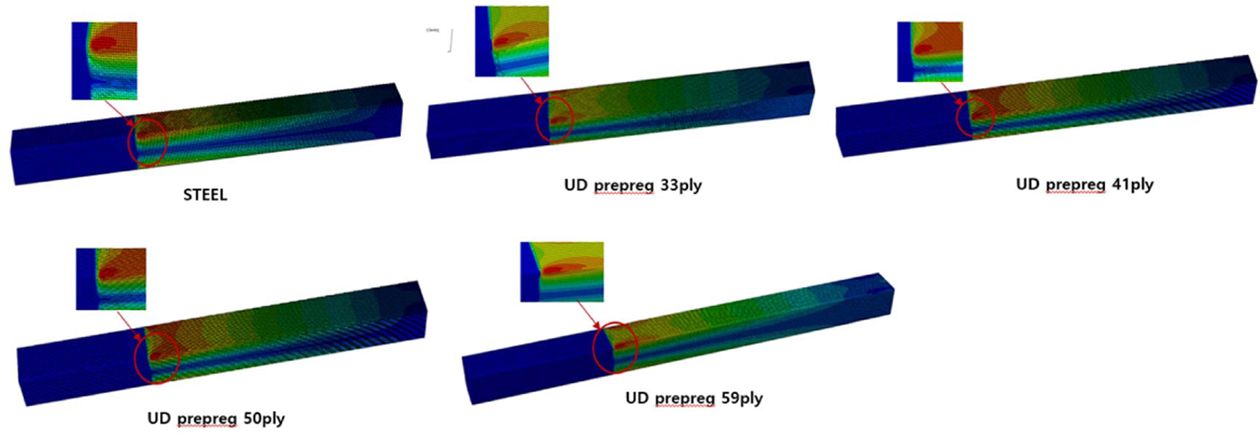

4.2 Composite & Steel structure analysis

먼저 Steel Boom의 해석 결과를 바탕으로 Table 1의 X2의 설계 변수로

Abaqus (6.13)을 사용하여 구조해석[4]을 진행하였다.

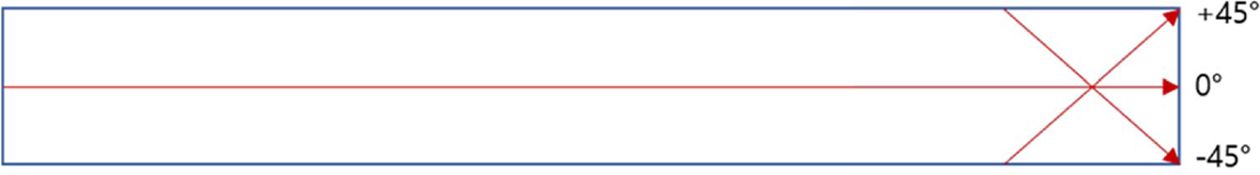

구조해석 결과인 Steel Boom의 Displacement의 동등 수준을 찾기 위해 각각의 구조해석을 Fig. 10과 같이 진행하였으며 Steel Boom에서 1 ton의 힘을 가한 구조해석

결과 Displacement가 6 mm였고, 경험적 근거로 Carbon Prepreg를 사용하며 섬유방향은 Fig. 9에서처럼 UD 방향(0o)으로만 적층하였을 때 각각 33 ply (4 mm), 41 ply (5 mm), 50 ply (6 mm), 59 ply (7 mm)의 두께로 적층하였다.

앞선 결과를 바탕으로 CFRP 두께를 도출하면 결론은 두께 50 ply (6 mm)로 기준을 설정하였고, 66 ply (8 mm)를 제외한 이유는 성형과정에서 생기는 오차를 감안하여 두께가 7 mm 이하로 기준을 설정하였기 때문에 제외하였다.

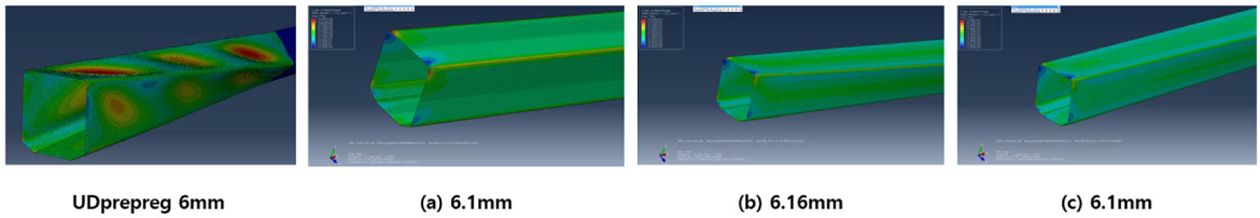

비틀림으로 인하여 발생되는 문제를 해결하기 위하여 Carbon NCF ±45° Prepreg를 적용하였고,

적층패턴에 대하여 최적화 하기위해 구조해석을 Fig. 11과 같이 진행하였다[7].

|

Fig. 8 FEM Modeling & Boundary Condition |

|

Fig. 9 Fiber Direction of Carbon Boom |

|

Fig. 10 Comparison of Stress contour with Boom |

|

Fig. 11 Stacking pattern Comparison of Stress contour with Boom |

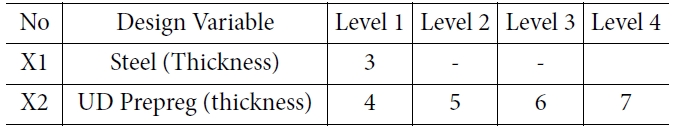

5.1 복합재 특성을 고려한 설계변수 선정

앞에 고려한 복합재료 기준을 Table 2에 설계변수를 설정하였다. 순수한 외팔보 하중을 받을 때 UD 방향(0o)만 사용한다면 Table 2에서 결과가 도출 되지만 측면 외력을

고려한다면 측면을 보강해줘야 하는 패턴이 필요하므로 Table 4의 설계 변수가 고려되어야 하기 때문에 나눠서 설정하였다[6].

Table 2에서의 설계변수는 X1이 Steel의 두께를 3 mm로 설정하였고, 구조해석

결과 Displacement가 6 mm 변화가 있었다. 이에 따라 각각의 두께에서 UD Prepreg (0o)를 적층하여 구조해석

결과 Displacement가 Table 3에서 보여주듯 두께 6 mm에서 동등하게 결과가

도출되었다.

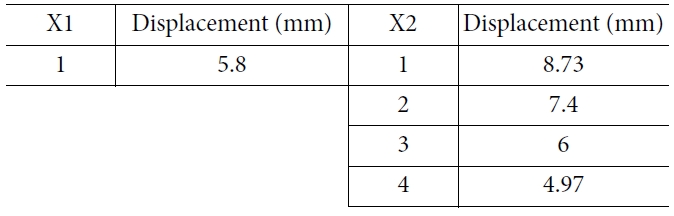

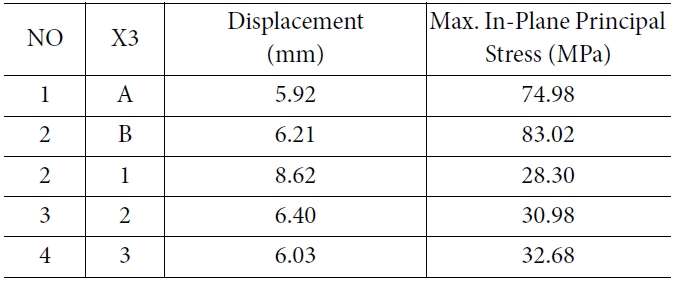

앞선 결과를 바탕으로 측면 외력을 고려하여 NCF Prepreg (±45o)를 적용하기 위하여 Table 4와 같이 설계변수를 설정하였고, Table 5와 같은 결과를 얻을 수 있었다.

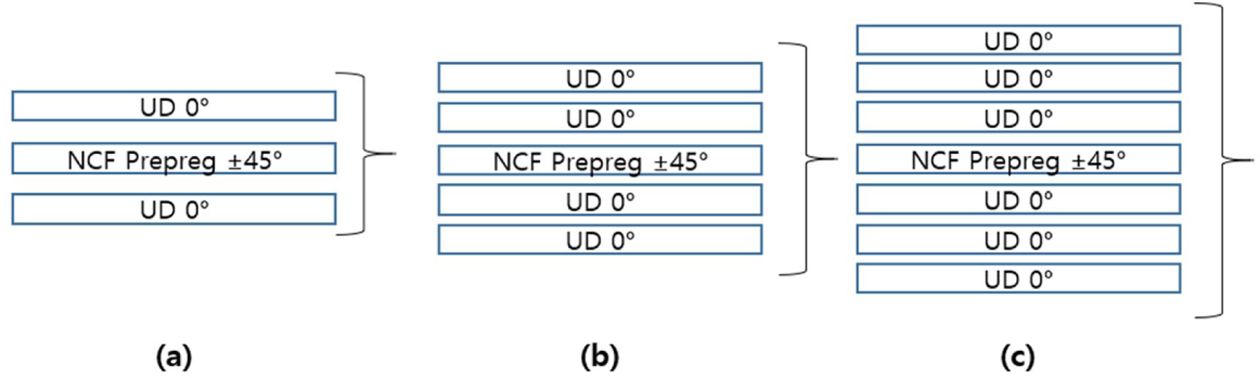

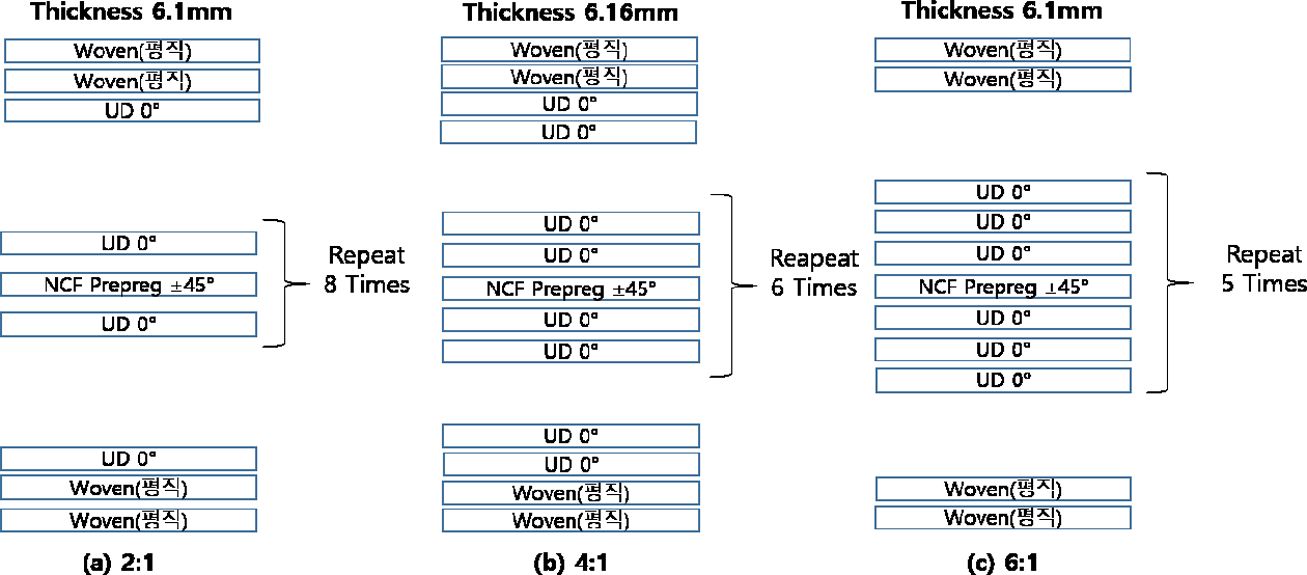

X3는 Fig. 12와 같이 UD:NCF의 비율을 설정하였고, 각각

2:1(a)는 9번, 4:1(b)는 6번, 6:1(c)는 5번 반복하였다. 반복횟수의 차이는 앞선 Table 3의 결과를 반영하여 총 두께

6.1 mm를 기준하였다.

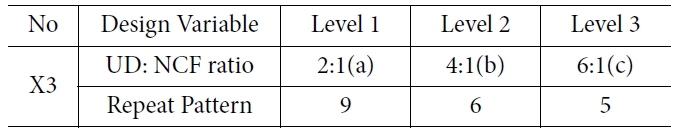

Table 4는 Fig. 12의 UD:NCF 비율을 바탕을 Fig. 13과 같이 적층패턴을 구성하였고, Table 5와 같이 구조해석을 통한 결과를 바탕으로 Displacement와 Stress 값을

비교하였다.

Fig. 11에서 비틀림 해석을 통하여 Max. In-plane Principal Stress를 각각의 패턴별로 Table 5와 같이

비교하였다.

비교를 위하여 A의 적층패턴은 UD 50 ply 두께 6 mm이고, B의 적층패턴은

woven 2 ply – UD 42 ply – woven 2 ply 두께 6.04 mm이며 NCF

Prepreg가 비틀림에 미치는 영향을 알아보기 위한 결과가 Table 5이다.

A에서는 두께 6 mm로 UD만 적층한 결과 Displacement가 5.92 mm이고, Max.

In-plane Principal Stress가 74.98 MPa이며 B에서 두께

6.04 mm로 woven을 위아래 각각 2 ply, 총 4 ply 적층한 결과

Displacement가 6.21 mm로 차이가 미미했지만 Max. In-plane Principal Stress는 오히려

83.02 MPa로 증가함을 보여줬고, 이는 Woven이 비틀림에 미치는 영향이 거의 없음을 보여주고 있다.

Fig. 13에서의 적층패턴 결과로 Table 5에서 살펴보면

Displacement가 가장 작은 (c)와 Max. In-plane Principal Stress가 가장 작은 (a)는 예측가능한 수치였다.

하지만 Displacement에서 (a)와 (b)의 차이는 2.22 mm, (b)와 (c)의

차이는 0.37 mm로 차이를 보였고, Max. In-plane Principal Stress에서는 각각 약

2 MPa의 차이를 보였다.

NCF Prepreg(±45°)가 적층됨에 따라 Max. In-plane Principal Stress는 상당히 개선됨을 보였다.

앞선 결과를 토대로 적층패턴(b)가 가장 적합하다고 판단되었고, 이를 바탕으로 CFRP Boom을 제작하였다.

|

Fig. 12 Level of UD: NCF ratio |

|

Fig. 13 Stacking Repeat PATTERN of Carbon Boom |

CFRP Boom의 제작을 위하여 FRP로 금형을 제작하였고, 적층패턴 (b)를 활용하여 총 37 ply 두께 6.04 mm로 제작하였다.

UD Prepreg는 제좌 SK Chemical의 UD Prepreg(0°)를 사용하였고, NCF Prepreg(±45°)는 Toray

T700 Fiber로 NCF를 직조, 제작하여 사용하였다.

Fig. 14와 같이 몰드를 제작하여 적층하였고, Fig. 15는 Steel 결합부를

결합하여 최종 제품을 제작 완료하였다.

Steel 결합부는 Bonding과 Bolting으로 결합하여 오븐에 경화시켰다.

|

Fig. 14 Manufacturing process of Carbon Boom |

|

Fig. 15 Product of CFRP Boom |

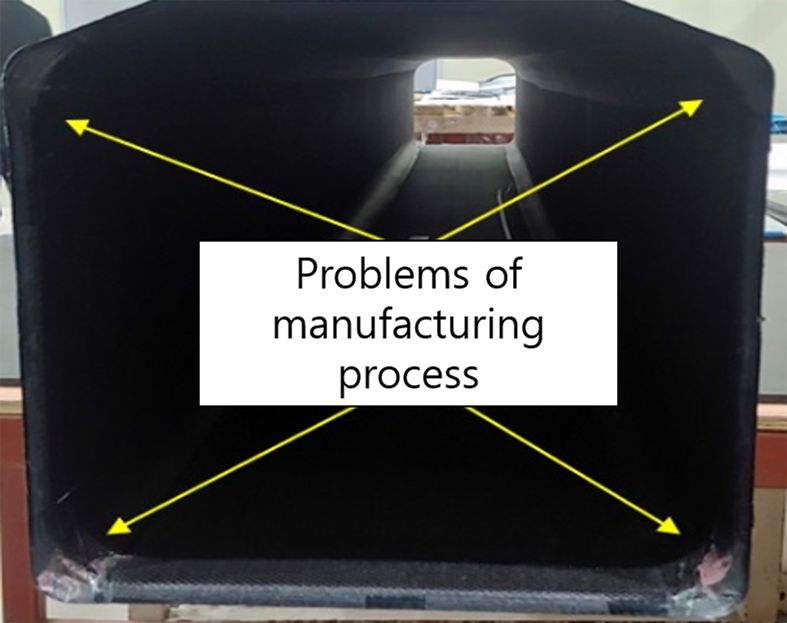

본 연구에서는 NCF fabric 2축을 생산하여 epoxy를 함침시켜 B-stage 상태로 prepreg를 제작하였고, 이를 바탕으로

SK Chemical 제품인 UD, woven Prepreg와 같이 (b)의 적층패턴으로 총 두께 6.04 mm로 CFRP

Boom을 제작하였다. 복합재 구조해석을 통하여 NCF Prepreg(±45°)가 미치는 영향을 구조해석으로 검증해보았다. 하지만 제작상 균일한

두께를 갖기 힘들었고, (오차 ±0.25 mm) 제작과정에서 생기는

Fig. 16과 같은 문제점이 생겼으며 이에 따른 해석상의 오차가 발생할 것이다.

상기 결과를 요약하면 다음과 같다.

1. Carbon Boom을

제작하기 위하여 Carbon Fiber를 활용하여 NCF Fabric(±45°)로 직조하였고, 이를 Prepreg로 제작하였다.

2. 5번 Boom의

Steel Boom의 두께는 약 3 mm이고 이를 CFRP Boom으로 만들기 위하여 구조해석 결과 6 mm 이상이 되어야 한다고

판단되었다.

3. 측면 하중에 대한 변형과

비틀림에 대하여 최적화 하기위해 NCF Prepreg를 사용하였고, 이에 따른 NCF Prepreg (±45°)를 사용하는 효과를 구조해석을 통하여 확인하였고, 최종적으로 적층패턴(b)로 선정하였다.

4. CFRP Boom을

(b)적층패턴로 제작한 결과 모서리부분의 두께가 두꺼워지는 문제와 두께의 오차가 생기는 제작상의 문제점이 발생되었고, 이부분은 공정상의 개선이

필요하다고 생각된다.

5. 최종적으로 기존 Steel Boom에 비하여 약 49.6% 경량화 효과를 확인할 수 있었다.

|

Fig. 16 Problems in the manufacturing process |

본 연구는 2019년도 산업통상자원부의 재원으로 한국산업기술진흥원(KIAT)의 지원을 받아 수행한 연구과제 (P0002197)입니다.

- 1. Tsai, S.W., and Wu, E.M., “A General Theory of Strength for Anisotropic Materials,” Journal of Composite Materials, Vol. 5, 1971, pp. 58-80.

-

- 2. Sharp, K., and Davies, K., “3D Non-crimp Fabrics for Composite Structures,” Reinforced Plastics, Vol. 58, Iss. 5, 2014, pp. 52-53.

-

- 3. Wouters, M., “Effects of Fibre Bundle Size and Stitch Pattern on the Static Properties of Unidirectional Carbon-fibre Non-crimp Fabric Composites,” EEIGM Master Thesis, SICOMP AB, Sweden, 2002.

- 4. Wu, W., Wang, Q., and Li, W., “Comparison of Tensile and Compressive Properties of Carbon/Glass Interlayer and Intralayer Hy-brid Composites,” Journal of Materials, Vol. 11, No. 7, 2018, pp. 1105-1118.

-

- 5. Sassani, A., Ceylan, H., Kim, S., Gopalakrishnan, K., Arabzadeh, A., and Taylor, P.C., “Influence of Mix Design Variables on Engi-neering Properties of Carbon Fiber-modified Electrically Conductive Concrete,” Journal of Construction and Building Materials, Vol. 152, 2017, pp. 168-181.

-

- 6. Lee, K., and Kim, J., “Controller Gain Tuning of a Simultaneous Multi-axis PID Control System Using the Taguchi Method,” Journal of Control Engineering Practice, Vol. 8, No. 8, 2000, pp. 949-958.

-

- 7. Hwang, M.Y., and Kang, L.H., “Prediction of Material Properties of Carbon Fiber Prepreg in the Laminated Composite Using Re-verse Analysis with Dynamic Characteristics,” Journal of Composites Research, Vol. 32, No. 4, 2019, pp. 177-184.

This Article

This Article

-

2020; 33(1): 13-18

Published on Feb 28, 2020

- 10.7234/composres.2020.33.1.013

- Received on Nov 5, 2019

- Revised on Feb 19, 2020

- Accepted on Feb 25, 2020

Services

Services

- Abstract

1. 서 론

2.이 론

3. boom material development

4. boom fem analysis

5. 복합재 설계변수 설정

6. cfrp boom제작

7. 결과 및 고찰

- 후기

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- Sung Kyu Ha

-

***† Hanyang University of Mechanical Engineering, Seoul 04763, Korea

- E-mail: sungkha@gmail.com

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.