- Magnetic Liquid Metal Composites: Research Trends in Fabrication Methods, Multifunctional Properties, and Advanced Applications

Yewon Jang*, Jaehwan Kim*†

* School of Mechanical Engineering, Kumoh National Institute of Technology

- 자성 액체 금속 복합재: 제조 방법, 다기능 특성 및 첨단 응용 분야에 대한 연구 동향

장예원* · 김재환*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This review paper provides a comprehensive overview of magnetic liquid metal composites, which are gaining significant attention for their unique properties in advanced applications. While pure liquid metals offer high electrical/thermal conductivity, self-healing, and deformability, their inherent limitations in mechanical strength and chemical stability necessitate the integration of functional nanofillers. The paper first classifies the main liquid metals and their key properties, then reviews magnetic fillers with associated composite strategies, and finally compares major fabrication routes. Key multifunctional properties of the composites are discussed in detail. Furthermore, the paper extensively examines their diverse advanced applications, particularly in soft robotics, flexible sensors and wearable devices, and biomedical fields. Finally, it addresses remaining technical challenges and proposes future research directions to foster the continued development and industrial adoption of the composites.

본 논문은 첨단 응용 분야에서 독특한 물성으로 주목받는 자성 액체 금속 복합재에 대한 포괄적인 연구 동향을 다룬다. 순수 액체 금속이 높은 전기 및 열전도성, 자가 치유성, 변형성을 제공함에도 불구하고 낮은 기계적 강도와 화학적 불안정성 등 본질적 한계를 지니기에, 이를 극복하기 위한 기능성 고체 나노필러와의 복합화 연구가 활발히 시도되고 있다. 본 리뷰는 액체 금속의 종류와 물리·화학적 특성을 정리한 뒤, 자성 분말 기반 필러의 복합화 전략을 체계적으로 분류하고, 이를 통해 구현된 자성 액체 금속 복합재의 물성을 상세히 고찰한다. 나아가 소프트 로봇, 유연 센서 및 착용형 소자, 생체 의학 분야를 포함한 다양한 첨단 응용 사례들을 종합 고찰하고, 잔존하는 기술 과제와 미래 연구 방향을 제시하고 있다.

Keywords: 자성 재료(Magnetic materials), 액체 금속(Liquid metals), 소프트 로봇(Soft robotics), 센서(Sensors), 복합재(Composite)

산업혁명 이후 고강성 고체 금속은 기계·교통·건축 전반에 필수적 소재로 자리매김하며 인류 생활 수준을 비약적으로 향상시켜 왔다. 반면 상온에서 액체 상태를 유지하는 액체 금속은 오랫동안 적절한 활용처를 찾지 못해 한동안 학술·산업계의 주목을 받지 못했다. 그러나 웨어러블 전자기술·소프트 로보틱스와 같이 연성·가변성을 요구하는 첨단 응용이 급속히 부상함에 따라, 갈륨(Gallium, Ga) 기반 액체 금속이 집중 조명을 받고 있다[1-3]. 갈륨계 액체 금속은 높은 전기 전도성 및 열전도율, 자가 치유성, 큰 표면장력 등 독특한 물성을 제공하여 신축성 전극, 열전 인터페이스, 자가 복원형 소프트 로봇 등 다양한 플랫폼에 핵심 소재로 적용되고 있다[4]. 그럼에도 낮은 기계적 강도, 산화막에 따른 전기적 변동성, 화학적 반응성은 순수 액체 금속의 범용 적용을 제한하는 본질적 요인으로 지적된다.

액체 금속의 유동성·고전도성은 그대로 보존하면서, 전도성·절연성·자성 부여를 위하여 기능성 나노필러를 공분산한 다상 복합재 설계가 활발히 시도되고 있다[5-7]. 이와 같은 액체 금속-나노필러 복합재는 기능성 고체 나노필러가 부여하는 기계·전기·자기·열 특성을 상호 증폭하거나 새로운 물성을 창출함으로써, 연신형 센서, 고열전도 탄성체, 응력-응답 전도체 등으로 응용 범위를 비약적으로 넓히고 있다.

자성 액체 금속(magnetic liquid metal, MLM) 복합재는 갈륨계 액체 금속 내부에 강자성 또는 초상자성 미세·나노 입자를 균일 분산시켜 만든 자기 응답형 유체다[8-12]. 이 복합재는 외부 자극 없이도 상과 형태를 자유롭게 유지하면서도 자기장을 가하면 실시간으로 위치와 형상을 정밀하게 제어할 수 있다. 이러한 특성 덕분에 자성 액체 금속은 자기장으로 회로를 직접 패턴화하거나 전자 소자의 배선을 재구성할 수 있고, 전자 문신과 가변 전자기파 차폐 같은 유연 전자 공정에도 적용된다[13,14]. 또한 국소 하이퍼서미아 치료나 표적 약물 전달처럼 고분해능 및 비침습 의공학 기술에 활용될 수 있으며, 상전이(고체↔액체)를 이용해 손상 부위를 스스로 복원하고 형태를 바꾸며 이동하는 소프트 로봇 플랫폼으로도 주목받고 있다[15,16].

그럼에도 액체금속-나노필러 복합재는 계면 화학, 분산 안정성, 공정 확장성 측면에서 여전히 난제에 직면해 있다. 다상 입자의 혼입 순서와 표면 화학에 따라 최종 거동이 민감하게 달라지며, 조성 간 호환성 확보·균일 분산·스케일러블 가공 기술이 상용화를 가로막는 핵심 장애로 지목된다. MLM 연구 또한 아직 초기 단계에 머무르고 있으며, 입자 코어-쉘 엔지니어링, 산화 억제 전략, 고주파 자기 구동 손실 최소화 등이 해결 과제로 남아 있다.

본 리뷰는 이러한 배경을 바탕으로 액체 금속의 종류 및 물리·화학적 기본 특성을 정리하고, 자성 분말 기반 고체 필러 종류와 복합화 전략을 체계적으로 분류하며, 합성·가공 공정 및 다중 물성 특성을 비교·분석하고, 소프트 로봇·센서·의공학·열관리 등의 응용 사례를 종합 고찰한다. 끝으로, 잔존 기술 과제와 산업적 확산을 위한 미래 연구 방향을 제시함으로써 자성 액체 금속 복합재료 분야의 지속적 발전을 도모하고자 한다.

2.1 액체 금속

액체 금속의 대표적인 예는 온도계나 과학 실험에 널리 쓰여 온 수은(Hg)이다. 수은은 –38.8°C에서도 액체 상태로 존재하지만, 낮은 기화열과 독성(특히 증기 흡입 독성) 때문에 현대 산업·의료 응용에서는 사용이 극도로 제한되고 있다[17]. 수은 외에도 세슘(Cs, Tm ≈ 28.5°C)·루비듐(Rb, Tm ≈ 39.3°C)·프랑슘(Fr, Tm ≈ 27°C)처럼 실온 부근에서 용융되는 알칼리 금속이 알려져 있으나, 이들은 산화·수분 반응성이 매우 높거나(Cs, Rb) 방사성·희소성 문제(Fr)로 인해 실용적 활용이 어렵다[18-20].

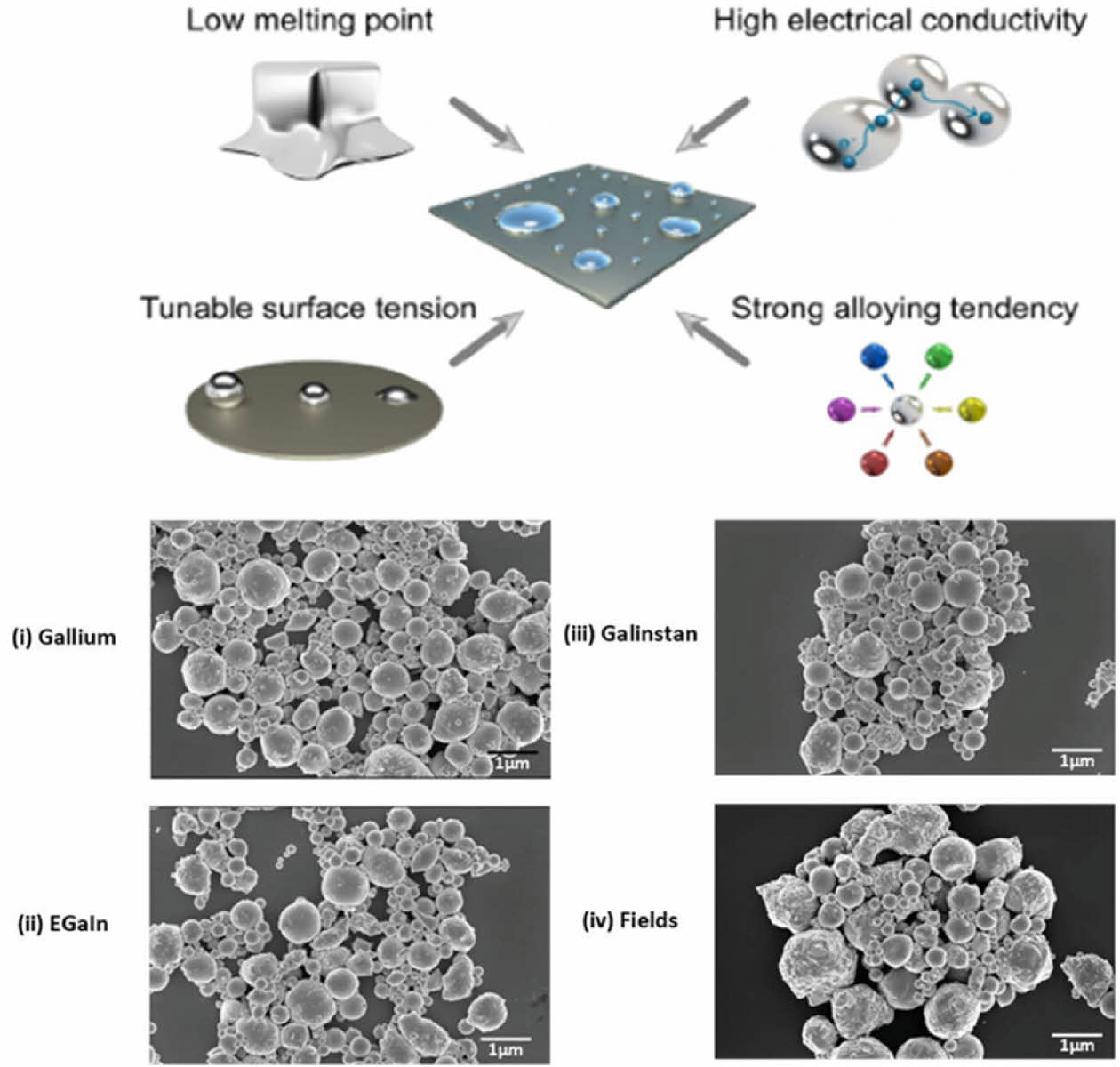

이러한 문제들 때문에 연구·산업계에서는 갈륨과 비스무트(Bi) 기반 저융점 합금이 주된 대안으로 자리매김했다. Fig. 1에서 볼 수 있듯이, 여러 갈륨 기반 액체 금속이 다양한 특성을 가지며 존재하는 것을 확인할 수 있다[21,22]. 갈륨은 29.8°C의 낮은 용융점과 2403°C 에 달하는 높은 끓는점, 낮은 증기압(≤ 10-⁶ Pa @ 500°C)을 지녀 극히 넓은 액상 온도 범위 및 증발 안정성을 제공한다. 갈륨은 액체 상태에서는 금속 결합과 공유 결합이 공존해 전기 전도도(≈ 6.7 × 10⁶ S m-¹)와 열전도도(≈ 29 W m-¹ K-¹)가 모두 우수하며, 6.077 × 10³ kg m-³의 높은 밀도와 0.707 N m-¹의 표면 장력, 액체 상태에서 약 1.37 × 10-³ Pa·s의 동점성(dynamic viscosity)을 보인다. 공기 중 자발적으로 형성되는 0.5–3 nm 두께의 Ga2O3 산화막 덕분에 자가-치유적 계면 특성과 형상 안정성을 가진다.

대표 공융계인 EGaIn(Ga 75 wt%/In 25 wt%, Tm ≈ 15°C)과 Galinstan(Ga 68.5 wt%/In 21.5 wt%/Sn 10 wt%, Tm ≈ –19°C)은 상온에서 완전히 액체 상태를 유지한다. EGaIn은 6.28 × 10³ kg m-³의 밀도, 약 1.99 × 10-³ Pa·s의 동점성, 0.624 N m-¹의 표면 장력, 3.4 × 10⁶ S m-¹의 전기 전도도, 그리고 26.6 W m-¹ K-¹의 열전도도를 가진다. Galinstan은 6.44 × 10³ kg m-³의 밀도, 약 2.4 × 10-³ Pa·s의 동점성, 0.534 N m-¹의 표면 장력, 3.46 × 10⁶ S m-¹의 전기 전도도, 그리고 16.5 W m-¹ K-¹의 열전도도를 나타낸다. 이러한 갈륨 기반 액체 금속들은 낮은 독성, 뛰어난 유동성, 높은 변형성, 그리고 거의 0에 가까운 증기압 (<10-⁶ Pa at 500°C for EGaIn, <1.33 × 10-⁶ Pa at 500°C for Galinstan) 등 매력적인 특성들을 자랑한다. 특히 유동성은 물의 약 두 배 정도 낮은 벌크 점성(bulk viscosity)에서 기인하며, 상온 액체 중 가장 높은 전기 전도도를 가진다는 점에서 독보적이다. 두 합금은 변형 순응성이 뛰어나 신축성 전극, 열전 인터페이스, 자가 치유 회로 등에서 폭넓게 활용되고 있다.

비스무트는 271°C 에서 용융되지만, 인듐·주석과 공융을 이루면 62°C(Field’s metal, Bi 32.5 wt%/In 51 wt%/Sn 16.5 wt%) 수준까지 융점을 낮출 수 있다. 이 합금은 전기 전도도(≈ 1.9 × 10⁶ S m-¹)와 열전도도(14–15 W m-¹ K-¹)가 우수하며, 80°C에서 약 2.7 × 10-² Pa·s의 동점성, 7.9 × 10³ kg m-³에 달하는 높은 밀도로 내부 고체 필러 미세 입자 침강 억제력이 탁월하다. 또한 Bi/In/Sn/Zn 계열은 의료용 뼈 시멘트로 사용될 만큼 낮은 세포 독성이 보고되어 생체 적합성 면에서도 장점을 갖는다. 다만 실온보다 높은 융점으로 인해 가열 공정이 필요해, 고온 열관리·열전 발전·고중량 자성 유체 매질 등 특수 응용에 주로 활용되고 있다.

2.2 자성 입자

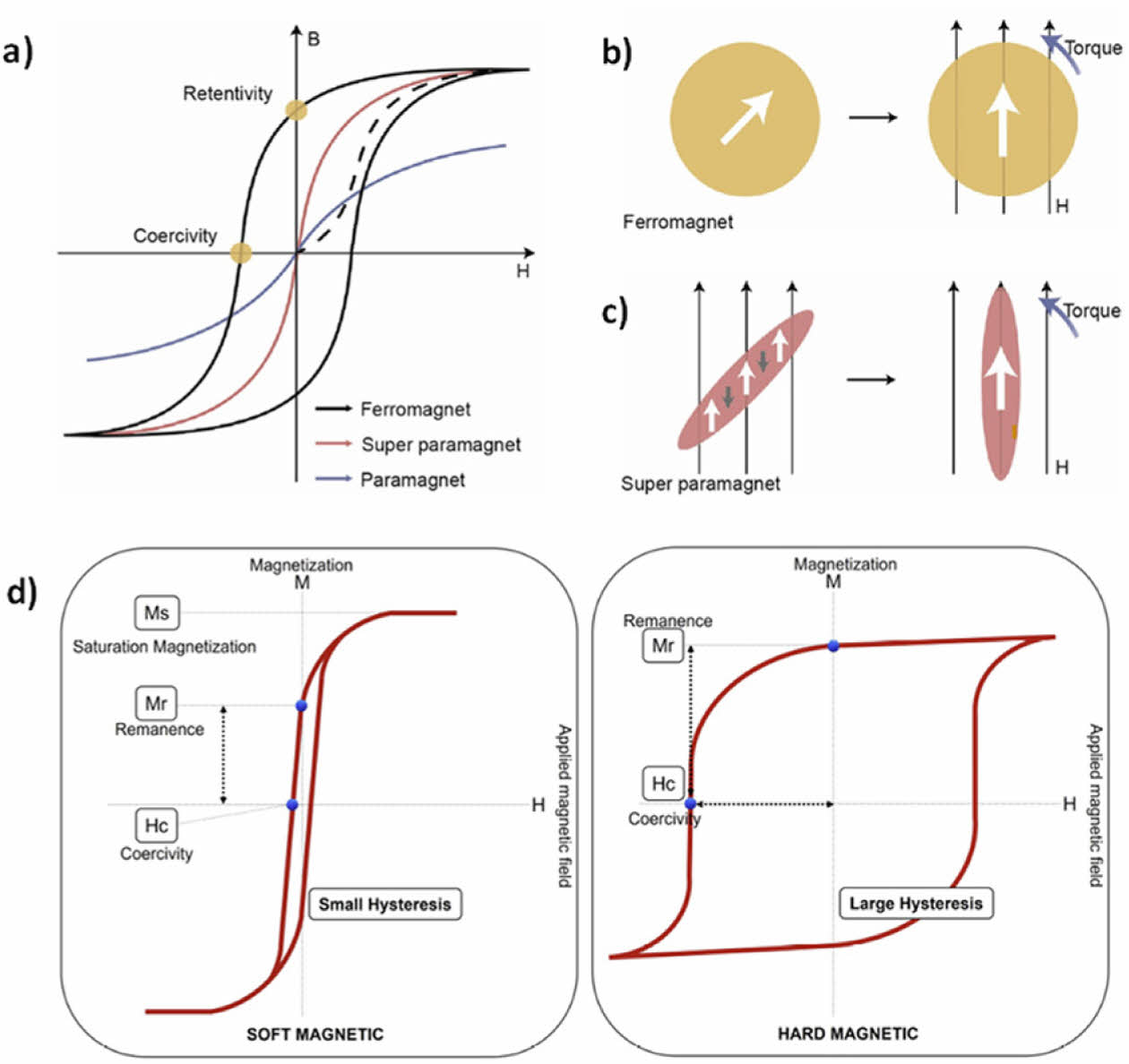

액체 금속을 매질로 사용하는 자성 액체 금속 복합재의 자기 응답성은 분산된 고체 자성 입자의 조성·크기·표면 화학에 의해 좌우된다. 자성 입자는 자기 이방성과 보자력(HC)에 따라 강자성, 상자성, 초상자성으로 나뉘며 강자성은 또 연(soft)자성과 경(hard)자성으로 나뉘는데, 이 둘은 모두 물리학적으로는 강자성 또는 페리자성 체계 안에 속하는 세부 분류다. 이에 대한 내용은 Fig. 2에 나타나 있다. 연자성체는 보자력이 수 kA m-¹ 이하로 낮고 투자율이 높아 외부 자기장에 즉각적으로 자화되었다가, 자기장이 제거되면 빠르게 탈자된다. 전형적 예로는 마이크로 크기의 철(Fe), 니켈(Ni), 그리고 수십 nm 이상의 산화철(Fe3O4·γ-Fe2O3) 입자가 있다. 반대로 경자성체(영구 자석 분말)는 결정 이방성이 커서 HC가 수백 kA m-¹ 이상에 달하고 잔류 자기(Br)가 커, 외부 자기장 없이도 높은 자속을 유지한다. NdFeB, SmCo, FePd 합금 입자가 대표적이다.

입자 지름을 수 10 nm 내외(재료·온도에 따라 대략 5–30 nm) 이하로 줄이면 먼저 입자 내 다중 자기 영역이 사라지고 단일 자기 영역으로 전이되면서 각 입자가 개별 자기 스핀처럼 작용하게 된다. 이처럼 나노스케일 이하로 입자 크기가 작아지면 결정 이방성 에너지가 열적 에너지보다 작아지게 되고, 내부 자기 모멘트의 방향이 자유롭게 변경될 수 있으며 이는 외부 자기장에 즉시 반응하는 초상자성(Super-paramagnetism) 거동으로 나타난다. 초상자성 산화철 나노입자(Super-Paramagnetic Iron Oxide Nanoparticle, SPION)는 잔류 자화와 보자력이 사실상 0임에도 포화 자화는 수십 emu g-¹에 달해, 교번 자기장 하에서 마찰 손실 없이 고속 응답과 높은 유도 가열 성능을 제공한다. 따라서 자성 액체 금속 복합재에서 SPION을 자성 입자로 채택하면 자성 히스테리시스 손실을 최소화하면서 바이오 하이퍼서미아·약물 전달용 매질로 활용하기에 유리하다.

입자 직경은 물성뿐만 아니라 분산 안정성에도 영향을 미친다. 전통적 자성유체에서 ρ ≈ 1 g cm-³인 유기 용매는 ρ ≈ 7.9 g cm-³의 철 입자와 큰 밀도차를 보여 침전이 빠르지만, 갈륨(ρ ≈ 6.1 g cm-³)·Galinstan(ρ ≈ 6.4 g cm-³)·Field’s metal(ρ ≈ 7.9 g cm-³)처럼 고밀도 액체 금속을 사용하면 같은 입자라도 밀도 불일치가 현저히 줄어 장기 분산 균질성이 향상된다. 나노 입자는 열적 확산이 커서 응집 속도가 느리지만, 마이크로 입자는 더 큰 구동력과 복합재의 강성을 제공하며, 특히 NdFeB 미세 입자는 액체 갈륨 매트릭스에 합금화 없이 명확한 상 분리 상태로 존재할 수 있다.

하지만 마이크로 입자는 응집 및 침전 위험이 더 크기에 이러한 문제를 해결하기 위해, 입자 표면을 SiO2 또는 Al2O3와 같은 가벼운 껍질로 코팅하는 코어-쉘 엔지니어링이 널리 사용되고 있다[25]. 이 코팅은 자성 입자의 전체 밀도를 효과적으로 낮춰 액체 금속 유체 내에서의 현탁 안정성을 높인다. 특히, SiO2 코팅은 액체 금속 산화물에 대한 젖음성이 약한 입자의 호환성을 개선하여 분산을 돕는다.

또한, 은(Ag)과 같은 금속 쉘을 입히는 방식도 활용되는데, 이는 액체 금속과의 우수한 젖음성을 제공한다[26]. 은-갈륨 사이에 강한 금속 결합이 형성되어 자성 입자가 다른 입자보다 액체 금속과 더 잘 상호작용하도록 촉진하여 콜로이드 안정성을 크게 향상시킨다. 이러한 표면 조절은 합금화나 산화와 같은 원치 않는 계면 반응을 차단하고 산소 및 물 노출을 줄여 화학적 안정성도 동시에 확보한다.

|

Fig. 1 Essential properties of liquid metals together with SEM images of gallium, Galinstan, EGaIn, and Field’s metal [21, 22] |

|

Fig. 2 Magnetic behavior of ferromagnet, super-paramagnet and paramagnet [23, 24]. |

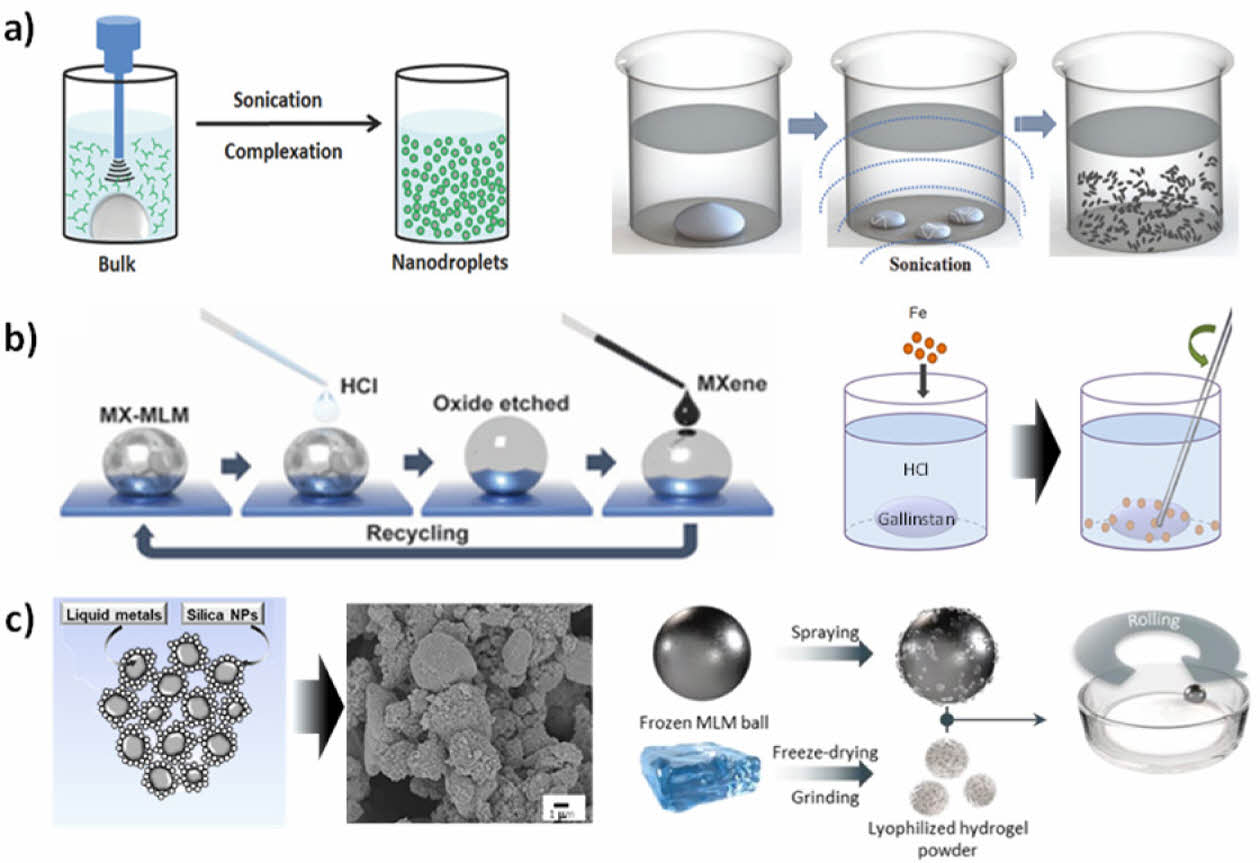

3.1 기계적 혼합·전단 분산

기계적 혼합은 자성 액체 금속 복합재를 가장 손쉽게 얻는 방법이며 그 예시가 Fig. 3(a)에 나타나 있다. 갈륨이나 Galinstan과 같은 액체 금속 용융상에 자성 분말을 직접 투입한 뒤, 초음파 캐비테이션(40–80 kHz), 행성식 고전단(10³–104 s-¹), 또는 볼 밀 충격 에너지를 가해 입자 응집체를 물리적으로 파쇄-분산하는 방법이다. 상온에서 점도가 수 mPa s에 불과한 갈륨계 매트릭스는 이와 같은 전단만으로도 철·니켈·산화철(Fe3O4·γ-Fe2O3) 연자성 분말을 1–5 μm 이하로 균질 현탁할 수 있다. 자간 인력이 큰 NdFeB와 같은 경자성 마이크로 입자는 35–60°C 정도로 매트릭스를 약가열해 Ga2O3 산화막을 연화-윤활한 상태에서 전단을 가하면 체인 형태의 재응집을 크게 완화할 수 있다. 실제 사례로, Cao 등은 NdFeB(≈ 5-10 μm)와 EGaIn을 10 분간 교반해 형상 변형이 가능한 “자성 액체 금속 퍼티”를 얻었고, Song 등은 60°C에서 NdFeB(≈ 6 μm)를 Galinstan에 혼합해 재프로그래밍 가능한 자석 패턴을 구현하였다[33].

이 공정은 장비 구성이 단순하고 대용량 배치 확장이 용이하다는 장점이 있다. 혼합 강도 또는 속도를 조절하는 것만으로도 자성 액체 금속의 점도, 입자 크기 분포를 손쉽게 맞춤화할 수 있다[34]. 또한, 일부 자성 분말은 화학적 개질 없이도 대부분의 자성 분말을 수 분 내 액체 금속에 도입될 수 있어, 연구실 스케일에서부터 현장 스케일까지 유연하게 적용된다. 실제로 Hoang 등은 평균 직경 31 μm의 Ag-코팅 Ni 분말을 EGaIn과 50 rpm, 200 rpm 또는 400 rpm의 속도로 혼합하여, Ni-EGaIn 액적의 평균 직경을 약 130 μm까지 축소할 수 있음을 보였다[35].

그러나 기계적 혼합만으로는 몇 가지 한계가 뒤따른다. 첫째, 시간이 경과하면 중력 침전과 재응집이 재발하기 쉬워 장기 콜로이드 안정성이 떨어진다. 둘째, 혼합 도중 공기가 포획되면 갈륨 산화막이 과성장하여 전기 전도도가 저하된다. 셋째, 고전단이나 볼 밀 과정에서 발생한 미세 파편과 기포는 프린팅 노즐 막힘, 열적 핫스폿 형성 등 공정 불량을 유발할 수 있다. 넷째, 비스무트계 매트릭스처럼 높은 점도를 가진 시스템은 두 단계(볼 밀 → 스태틱 믹서)의 점진적 전단을 거쳐야 하며, 이때 발생하는 과열은 분산 균질성을 저하시킬 위험이 있다. 마지막으로, 화학적 표면개질이나 코어-쉘 엔지니어링이 병행되지 않으면 입자-매트릭스 합금화, 산화, 젖음성 문제를 완전히 해결하기 어렵다.

결국 기계적 혼합은 “빠르고 단순하다”는 공정적 이점을 제공하지만, 장기 안정성과 화학적 신뢰성을 확보하려면 후속 장에서 다룰 표면개질·캡슐화·자기장 정렬 같은 보완 공정을 함께 설계하는 것이 바람직하다.

3.2 화학적 환원·표면 개질

액체 금속–자성 입자 간 계면 친화력이 부족하거나, 장시간 분산 안정성이 요구될 때는 Fig. 3(b)와 같은 화학적 환원과 표면 개질 전략이 기계적 혼합의 한계를 보완한다[29, 30]. 예를 들면, 외부에서 제조한 자성 입자의 표면에 실란이나 고분자 리간드와 같은 화학 물질을 도입하여 액체 금속 산화막 또는 액체 금속과의 젖음성과 안정성을 향상시키거나, 액체 금속과의 합금 반응을 방지하고 젖음성을 높이기 위해 자성 입자 표면에 기능성 소재들을 in-situ 화학적 환원 방식으로 코팅하는 것이다. 이러한 전략은 입자가 액체 금속 매트릭스에 고르게 분산되고, 중력에 의한 침전 및 응집이 거의 발생하지 않아 높은 안정성을 가진 자성 액체 금속 복합재를 구현하는 데 기여한다.

외부에서 합성한 입자의 액체 금속–자성 입자 간 계면 친화력을 높이고 장시간 분산 안정성을 확보하기 위해 실란(silane) 또는 실리카(silica) 코팅과 같은 표면 개질 전략이 많이 사용된다. 이러한 코팅은 구리 입자의 액체 금속(EGaIn)과의 젖음성을 향상하거나, 액체 금속 매트릭스 내에서 안정성을 향상시키는 데 기여한다. 또한, 실리카 코팅은 자기 입자와 액체 금속 산화막 간의 호환성을 높여 입자의 밀도 차이를 줄이고 중력 침전을 감소시킴으로써 안정적인 현탁액을 만드는 데 효과적이다. 이러한 화학적 개질은 액체 금속 복합체의 전기적, 자기적, 열적 특성을 유지하거나 향상시키는 이점을 제공한다. 코팅은 자성 입자의 산화 및 액체 금속으로의 용출을 억제하여 장시간 반복 구동에도 포화 자화 감소를 최소화하고, 갈륨-철 합금화와 같은 불필요한 계면 반응을 차단하여 화학적 안정성을 크게 향상시킨다.

다만, 화학적 개질 공정은 액체 금속 복합체에 새로운 기능성과 안정성을 제공하지만, 동시에 추가적인 공정 변수와 난제를 수반한다. 특히, 액체 금속 산화막을 활용하는 제조 방식(oxidized mixing method)의 경우, 생성된 산화막이 고체 및 반도체 특성을 지녀 점도를 증가시키고 순수 액체 금속에 비해 전기 및 열 전도도를 낮추는 경향이 있다. 또한, 입자 충진율이 높아질수록 기포 트랩 및 계면 접촉 불량으로 인해 전기 전도가 저해될 수 있다. 금속간 습윤법(intermetallic wetting method)에서는 자성 입자와 액체 금속 간의 합금화 반응이 발생하여 자기적 특성을 손상시킬 위험이 있다. 이러한 문제들을 해결하기 위해 자성 입자를 치밀한 금속 쉘로 감싸는 방법 등이 연구되고 있으며, 이는 정밀한 공정 제어를 필요로 한다.

결론적으로, 화학적 환원 및 표면 개질은 자성 액체 금속 복합재의 장기 분산 안정성, 계면 젖음성, 화학 내구성을 비약적으로 개선하지만, 공정 복잡도가 증가하며 잔류 부산물 관리가 필수적이다. 하위 절의 코어-쉘 엔지니어링과 병행하면 밀도 조정 및 합금화 억제까지 동시에 달성할 수 있어, 응용 목표에 따라 혼합, 개질, 캡슐화 순으로 단계적 통합 공정을 설계하는 것이 효과적일 것이다.

3.3 캡슐화·코어-쉘 엔지니어링

기계적 혼합이나 단순 표면 개질만으로는 침전 억제, 젖음성 향상, 화학적 열화 방지의 세 가지 과제를 동시에 해결하기 어렵다. 예를 들어, 단순 기계적 교반은 액체 금속의 높은 표면 장력 때문에 입자를 균일하게 분산시키기 어렵고, 산화막을 활용하는 방식은 점도를 높여 침전을 줄일 수 있지만 전기 전도도 저하를 야기하거나, 특정 환경에서 반응성 문제 또는 합금화 반응을 완전히 방지하지 못한다. 이를 보완하기 위해 Fig. 3(c)와 같이 최근 연구들은 자성 입자 외부에 별도의 외피를 부여하는 캡슐화 및 코어-쉘 엔지니어링 기법을 적극 활용하고 있다. 이 기법은 밀도와 표면 에너지가 제어 된 쉘(shell)에 입자를 담아 입자–액체 금속 계면을 정밀 제어하는 기법이다[31,32]. 특히, 무기 쉘인 알루미나(Al2O3)를 자성 입자의 표면에 코팅함으로써 입자 밀도를 효과적으로 낮춰, 액체 금속 내 자성 입자의 분산 안정성을 높였다. 또한 귀금속이나 저융점 금속 쉘을 자성 입자에 입히면 젖음성과 전도 특성을 동시에 높일 수 있다. 은으로 코팅된 니켈 미세 입자를 EGaIn에 고전단(high-shear) 혼합하는 방식이 연구되었는데, 이 때 액체 금속과 은 쉘 사이에 강력한 금속 결합이 형성됨이 보고되었다. 이 강한 금속 결합 덕분에 자성 입자들끼리 응집하기보다는 액체 금속 매트릭스 내부로의 침투가 우선적으로 발생하여 콜로이드 안정성이 향상되었다. 또한 경자성 NdFeB 분말과 같이 액체 금속 내에서 산화 및 합금화 반응으로 인해 자기적 특성 손실에 취약한 재료의 경우에도, 이를 보호하기 위한 별도의 쉘 코팅이 효과적이다. 이렇듯 쉘은 액체 금속과의 젖음성을 향상시킬 뿐만 아니라 입자의 화학적 안정성을 높이고 자기 특성 손실을 억제하는 데 기여하여, 효과적으로 작용한다.

궤를 달리하는 전략으로, 액체 금속 자체를 캡슐화하는 이중(capsule-in-matrix) 시스템은 액체 금속 액적의 응집(coalescence)을 방지하고, 액적의 크기와 형태를 더 정밀하게 제어하며, 원하는 특성을 증폭시키는 데 기여한다[36]. 액체 금속 캡슐을 실리콘(silicone)과 같은 폴리머 매트릭스에 자성 입자와 함께 혼합하는 방법이 이 전략의 형태로, 기계적, 전기적, 자기적 특성을 동시에 향상시킬 수 있다.

자성 액체 금속 복합재의 캡슐화 또는 코어-쉘 설계는 침전 억제, 계면 젖음성 향상, 산화 및 합금화 차단을 통해 복합재의 안정성을 높일 수 있다는 이점이 있다. 하지만 높은 귀금속 코팅 공정 비용, 무기 쉘의 두께에 따른 열·전기 전도성 하락, 많은 공정으로 인한 긴 시간 소요 등의 단점이 있다. 그럼에도 불구하고, 캡슐화 및 코어-쉘 엔지니어링은 기계적 혼합 및 단순 표면 개질의 한계를 근본적으로 보완해 주며, 응용 목적에 따라 쉘 재료·두께·밀도를 정밀 최적화하면 자성 액체 금속 복합재의 장기 신뢰성 및 다중 물성을 동시에 확보할 수 있는 기법이다.

|

Fig. 3 Fabrication methods of magnetic liquid metal composites: (a) mechanical mixing, (b) chemical modification, and (c) encapsulation [27-32]. |

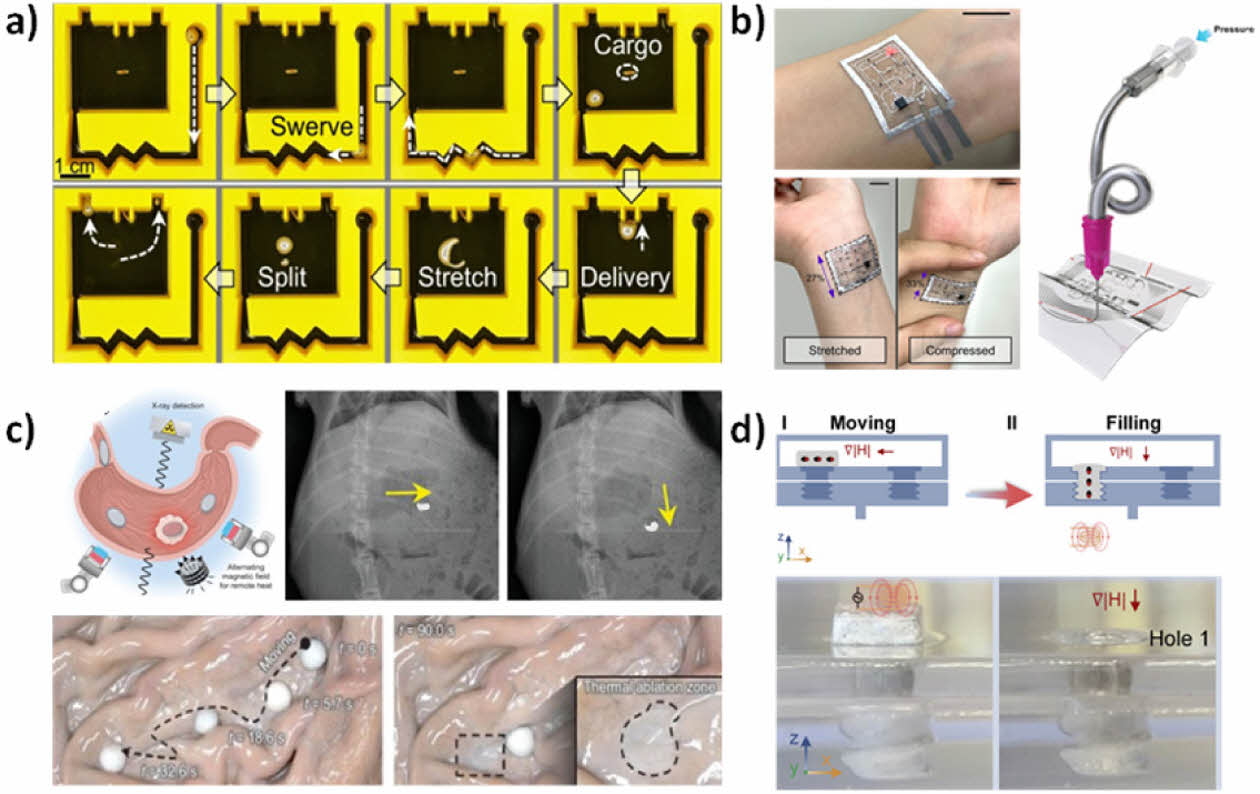

4.1 소프트 로봇 및 액추에이터

자성 액체 금속 기반 소프트 로봇은 유연성과 함께 자기장을 통해 형상을 즉시 전환하고, 강성을 조절하며, 무선으로 구동되고, 자가 치유가 가능하는 등 기존 연성 재료가 구현하기 어려웠던 독특한 특성을 가지고 있다(Fig. 4(a)). 이러한 복합적인 특성은 액체 금속의 뛰어난 전기·열 전도성, 높은 변형성과 자성 입자의 자기적 특성 간의 시너지 효과에서 비롯된다. 예를 들어, 특정 자성 액체 금속 복합재는 외부 자기장 인가 시 영률이 4배까지 증가하며, 10 g의 전이 강자성 유체는 고체화 시 최대 1168 N의 힘을 발생시키고 액체화 시에는 0.01 N 미만으로 힘이 감소하여 가역적인 힘 제어가 가능함을 보여주었다[40].

이러한 자성 액체 금속의 잠재력은 다양한 로봇 분야에서 시연되었다. NdFeB 입자를 실리콘 엘라스토머에 혼합하여 제작된 스트립 로봇의 경우, 1 T의 강력한 외부 자기장으로 자화 패턴을 설정하고, ±50 mT의 회전 자기장을 가하여 분당 18 cm(≈ 3 mm s-¹)의 속도로 자가 추진하였다[16]. 특히, 이 로봇은 자화 패턴을 재프로그래밍함으로써 회전·전진·후진 등 다양한 궤적을 자유롭게 재설정하고 반복적으로 이동하였다. 로봇의 자화 방향은 자기장 제거 후에도 유지되어, 다양한 움직임을 보였다. 또 다른 응용 사례로, 가변 강성 그리퍼가 구현되었다. 외부 자기장을 인가하면 자성 액체 금속 내부의 자성 입자들이 체인-컬럼(chain-column) 구조를 형성하여, 강성이 크게 상승하였다. 이 덕분에 제작된 그리퍼를 이용하여 물체를 들어올릴 수 있었고, 자기장을 제거함으로써 그리퍼가 즉시 연성으로 돌아가 물체를 놓을 수 있었다.

4.2 유연 센서 및 착용형 소자

자성 액체 금속 복합재는 고전도성 액체 금속의 무한한 변형성과 자성 입자의 원격 제어 능력이 결합되어, 신축성/가변 강성 전극·EMI 차폐층을 하나의 플랫폼에서 구현할 수 있는 재료이다. 그 예시들은 Fig. 4(b)에 나타나 있다.

이러한 잠재력은 초기 연구 단계에서부터 두드러지게 나타났다. EGaIn-Ag 플레이크 복합재는 EGaIn이 Ag 플레이크의 전기적 앵커 역할을 하여 높은 신축성에도 전기전도성을 유지함으로써 8331 S cm-¹의 높은 전도도와 1000%의 뛰어난 연신율을 달성하며 기존 연성 전극의 한계를 넘어섰다[41]. 또한, 카르보닐 철 입자와 PDMS/갈린스탄을 혼합하여 제작된 변형률 센서는 40% 압축 변형률에서 1038%의 저항 변화를, 300 mT 자기장 하에서 7.4%의 저항 감소를 달성하여 기계적 변형과 자기장 간의 구별이 가능한 독특한 센싱 특성을 제공한다[42]. Ni-EGaIn 기반 자성 액체 금속 복합재는 PMA 접착제와의 통합을 통해 피부에 직접 인쇄되는 전자 문신으로 활용이 가능하며, 기존 Ag/AgCl 전극 수준의 높은 심전도 신호 품질을 제공한다[13]. 또한, 자기장을 인가하여 자성 입자를 이방성으로 정렬시키면 400% 변형률에서 20.6 dB에서 80.7 dB로 차폐 효과가 크게 증가하는 EMI 차폐층으로 기능이 전환되고 이를 활용하여 신체 굽힘 감지 센서로도 활용될 수 있다. 한편, 액체 금속을 마스크리스 잉크젯 방식으로 전사한 스파이럴 코일 패턴은 신축 상태에서 공진 주파수가 최대 25 %까지 가역 가변되어, 2.4 GHz 대역 블루투스 안테나와 무선 충전 패치를 한 몸체로 통합하는 사례도 제시되고 있다[43]. 이러한 센서·안테나 일체형 구조는 추가 부품 없이 신체 움직임을 실시간 검출하고 동시에 무선 전력 전송까지 담당할 수 있다는 점에서 착용형 IoT 디바이스의 핵심 빌딩 블록으로 평가된다.

자성 액체 금속 복합재는 “고전도 + 초연신 + 자기 응답” 이라는 독특한 삼중 특성을 바탕으로, 전자 문신·가변 차폐 의류·다중 모드 신체 센서·무선 패치 안테나를 하나의 소재 체계로 해결할 수 있는 잠재력을 입증하고 있다. 앞으로는 귀금속·세라믹 코어-쉘, 저점도 잉크 설계, AI-기반 회로-자장 동시 최적화 기술이 결합되면서, 이러한 다기능성 재료가 상용 웨어러블 플랫폼에 본격 적용될 것으로 기대된다.

4.3 생체 의학 응용

자성 액체 금속 복합재는 고유의 유동성과 높은 열·전기 전도성, 그리고 외부 자기장 하에서 국소 발열을 유도할 수 있는 자성 입자를 동시에 품고 있어 생체 내부에서 무선으로 열을 발생시키거나 약물을 국소 주입·방출하는 치료 플랫폼으로 주목받고 있다(Fig. 4(c)). 실제로 갈륨 기반 자성 액체 금속 복합재는 교번 자기장에 노출되면 종양 부위를 선택적으로 가열해 암세포를 사멸하는 하이퍼서미아(hyperthermia) 치료, 표적 부위에 항암제를 정밀 운반·방출하는 정밀 약물 전달, 그리고 세균을 억제하는 항균 코팅에 활용될 수 있음이 보고되었다.

Sun 등은 Fe3O4 나노입자가 도핑된 EGaIn 기반의 자성 액체 금속 전극을 개발하였으며, 고체 상태에서는 종양 침투를 위한 높은 강성을 가지고 액체 상태에서는 조직 적합성을 위한 유연성을 가변적으로 조절이 가능하다[44]. 이 자성 액체 금속 복합재 전극은 교번 자기장 하에서 순수 액체 금속보다 약 70% 더 효과적인 가열 효율을 보이며 생체 내 연구에서 종양을 효과적으로 제거하고 생존율을 향상시키는 결과를 입증하였다. 또한, 철 분말과 Galinstan을 혼합하여 제조된 자성 액체 금속 복합재는 외부 회전 자기장에 노출될 때 표면에 날카로운 나노 크기의 가장자리를 형성하여 박테리아 생체막을 물리적으로 파열시키는 방식으로 항균 효과를 보였다[45]. 이러한 물리적 작용은 녹농균(P. aeruginosa)과 황색포도상구균(S. aureus)을 포함한 주요 병원균에 대해 90분 이내에 99% 이상의 박테리아를 비활성화하는 데 성공적인 결과를 보였다.

Fe-EGaIn을 탑재한 칼슘 알지네이트 마이크로 입자는 스마트 색전술을 위한 치료 진단 제제로 시연되었다[46]. 이 마이크로스피어는 자성 액체 금속 복합재의 CT 및 MR 영상화 기능, 광열 기능과 칼슘 알지네이트 마이크로 입자의 색전술 및 약물 탑재 기능을 결합하기 위해 제조되어 근적외선(NIR) 레이저 강화 화학색전술에 활용되었으며, 종양을 가진 토끼에서 100%의 종양 성장 억제 효능을 보였다. 이러한 연구들은 자성 액체 금속 복합재가 영상 조영, 국소 가열 치료, 항균·약물 전달, 조직 재생까지 아우르는 다기능 의공학 플랫폼으로 진화할 수 있음을 보여 주며, 앞으로 자기장 구동 정밀성·장기 생체 안정성을 개선하는 추가 연구가 진행될 것으로 전망된다.

4.4 기타 응용 분야

앞서 소개된 응용분야 외에도, 자성 액체 금속 복합재는 자체의 독특한 특성들을 활용하여 Fig. 4(d)와 같이 기존 기술의 한계를 넘어서는 기능성을 제시하며 흥미로운 응용 분야들에 활용되고 있다.

Wang 등은 자기장을 이용하여 자성 액체 금속 복합재의 액적을 PCB 상의 LED 칩 아래로 이동시켜 솔더처럼 회로를 연결/수리하거나, 고체 상태의 액체 금속 복합재를 나사 위치로 옮겨 가열 후 냉각하여 금속 나사처럼 고체화시키는 응용을 시연하였다[39]. 또한, 액체 금속과 폴리디메틸실록산 매트릭스에 불규칙한 표면을 가진 니켈 입자를 통합함으로써 자기 반응성 발열 패드를 구현하였다[36]. 불규칙한 표면적을 가진 니켈 입자 덕분에 입자와 액체 금속 사이에 더 많은 접촉이 형성되어 복합 재료의 열전도도가 향상되었으며 니켈의 강자성 특성 덕분에 자기장 반응성을 가지게 되어, 고효율 발열 패드의 제작이 가능했다.

이처럼 자성 액체 금속 복합재는 회로 순간 수리, 자기 구동 발열 패드까지 손쉽게 구현하며 전기 전도성·열전달·기계적 고정·원격 제어를 하나의 소재로 통합할 수 있음을 입증했다. 여기서 소개하지 못한 분야까지 시야를 넓히면, 가변 전자파 메타표면, 재사용 가능한 열 인터페이스 재료, 스마트 파장 조절광학, 재활용형 접합·실링재 등 잠재적 활용처가 계속 보고되고 있다. 소재 조성·미세공정·다중 물성 예측 모델이 정교해질수록 이러한 다기능 플랫폼은 기존 솔더·점착제·히터·차폐재가 지닌 공정·환경 제약을 넘어, 차세대 전자·에너지·의료·스마트 제조 전반을 아우르는 범용 핵심 재료로 자리매김할 것이다.

|

Fig. 4 Applications of magnetic liquid metals; (a) soft actuator, (b) sensor, (c) biomedical platform, and (d) phase change matter [32,37-39]. |

본 논문은 상온에서 액체 상태를 유지하는 액체 금속에 자성 나노/미세 입자를 복합화하여 제조되는 자성 액체 금속 복합재의 최신 연구 동향을 종합적으로 고찰하였다. 액체 금속은 높은 전기 및 열전도율, 자가 치유성, 변형성을 지니지만, 낮은 기계적 강도와 산화막 형성으로 인한 전기적 변동성, 화학적 반응성 등의 본질적인 한계가 존재한다. 자성 입자의 도입은 이러한 액체 금속의 단점을 보완하면서도, 자성 입자가 부여하는 자기 응답성이라는 독특한 특성을 통해 외부 자기장으로 형상 및 위치를 정밀하게 제어할 수 있는 다기능성 유체라는 점에서 큰 잠재력을 가진다.

본 논문에서는 액체 금속의 종류와 물리화학적 특성을 정리하고, 자성 입자의 특성 및 분산 안정성에 미치는 영향을 분석하였다. 또한 자성 액체 금속 복합재의 제조 방법으로 기계적 혼합·전단 분산, 화학적 환원·표면 개질, 캡슐화·코어-쉘 엔지니어링 방식을 비교 분석하였다. 각 방법은 고유한 장점과 한계점을 지니므로, 최종 응용 목표에 따라 적절한 통합 공정 설계가 중요함을 확인하였다. 자성 액체 금속 복합재는 이러한 독특한 특성 조합을 바탕으로 소프트 로봇 및 액추에이터, 유연 센서 및 착용형 소자, 생체 의학 응용, 그리고 회로 수리 및 고효율 발열 패드 등 다양한 분야에서 그 잠재력을 입증하였다. 특히 자성 액체 금속의 “고전도성 + 초연신성 + 자기 응답성”이라는 삼중 특성은 기존 재료로는 구현하기 어려웠던 혁신적인 기능성을 제공한다.

그럼에도 불구하고 자성 액체 금속 복합재는 상용화를 위한 몇 가지 기술적 난제에 직면해 있다. 첫째, 입자-액체 금속 간의 계면 화학 및 장기 분산 안정성 확보가 여전히 중요하다. 특히 공기 중 산화막 형성이나 원치 않는 합금화 반응은 물성 저하의 주요 원인이 된다. 둘째, 대량 생산을 위한 공정 확장성 및 균일 분산 기술 개발이 필요하다. 셋째, 고주파 자기 구동 환경에서의 손실 최소화 및 효율 극대화 연구가 요구된다. 넷째, 코어-쉘 엔지니어링과 같은 고성능 제조 방식의 높은 비용과 복잡도를 낮추는 연구가 필요하다. 마지막으로, 생체 의학 응용을 위해서는 장기 생체 안정성과 자기장 구동 정밀도를 더욱 개선해야 한다.

향후 연구는 이러한 과제들을 해결하는 데 집중되어야 할 것이다. 구체적으로는 다음과 같은 방향이 제시될 수 있다. 먼저, 표면 개질 및 코어-쉘 엔지니어링 기술의 정밀도를 높여 계면 안정성을 극대화하고, 산화 및 합금화 반응을 효과적으로 억제하는 연구와 3D 프린팅 등 적층 제조 기술과의 결합을 통해 복잡한 형상의 자성 액체 금속 복합재를 정밀하게 제작하고, 공정 자동화 및 대량 생산 효율을 높이는 추가적인 연구가 필요하다. 또한, AI 기반 소재 설계 및 물성 예측 모델을 도입하여 복합재의 조성 및 미세구조를 최적화하고 원하는 다중 물성을 예측 및 제어하는 연구가 요구되며, 특정 응용 분야에 특화된 생체 적합성 및 안정성을 갖춘 새로운 자성 입자와 액체 금속 조합을 탐색하는 연구가 필요하다. 이러한 연구가 진전되면 자성 액체 금속 복합재는 기존 소재의 한계를 뛰어넘어, 차세대 전자·에너지·의료·스마트 제조 분야에서 다기능 핵심 플랫폼으로 폭넓게 활용될 것으로 전망된다.

This work was supported by the National Research Foundation of Korea(NRF) grant funded by the Korea government(MSIT) (RS-2024-00456368).

- 1. Liu, T., Sen, P., and Kim, C.J., “Characterization of Nontoxic Liquid-Metal Alloy Galinstan for Applications in Microdevices,” Journal of Microelectromechanical Systems, Vol. 21, No. 2, 2012, pp. 443–450.

-

- 2. Tang, S.Y., Tabor, C., Kalantar-Zadeh, K., and Dickey, M.D., “Gallium Liquid Metal: The Devil’s Elixir,” Annual Review of Materials Research, Vol. 51, 2021, pp. 381–408.

-

- 3. Sostman, H.E., “Melting Point of Gallium as a Temperature Calibration Standard,” Review of Scientific Instruments, Vol. 48, No. 2, 1977, pp. 127–130.

-

- 4. Kalantar-Zadeh, K., Tang, J., Daeneke, T., O’Mullane, A.P., Stewart, L.A., Liu, J., Majidi, C., Ruoff, R.S., Weiss, P.S., and Dickey, M.D., “Emergence of Liquid Metals in Nanotechnology,” ACS Nano, Vol. 13, No. 7, 2019, pp. 7388–7395.

-

- 5. Guan, Y., Liu, Y., Li, Q., Shi, Y., Li, H., Guo, J., Zhang, G., Liu, C., Li, W., Liu, G., and Liu, Z., “A Novel Composite Material for Flexible Wearable Devices Based on Eutectic Gallium Indium (EGaIn), Multi-Walled Carbon Nanotubes (MWCNTs) and Polydimethylsiloxane (PDMS),” Composite Structures, Vol. 291, 2022, pp. 115653.

-

- 6. Bilodeau, R.A., Nasab, A.M., Shah, D.S., and Kramer-Bottiglio, R., “Uniform Conductivity in Stretchable Silicones Via Multiphase Inclusions,” Soft Matter, Vol. 16, No. 25, 2020, pp. 5827–5839.

-

- 7. Zhang, J., Liu, M., Pearce, G., Yu, Y., Sha, Z., Zhou, Y., Yuen, A.C., Tao, C., Boyer, C., Huang, F., Islam, M., and Wang, C.H., “Strain Stiffening and Positive Piezoconductive Effect of Liquid Metal/Elastomer Soft Composites,” Composites Science and Technology, Vol. 201, 2021, pp. 108497.

-

- 8. Zhang, J., Soon, R.H., Wei, Z., Hu, W., and Sitti, M., “Liquid Metal-Elastomer Composites with Dual-Energy Transmission Mode for Multifunctional Miniature Untethered Magnetic Robots,” Advanced Science, Vol. 9, No. 31, 2022, pp. 2203730.

-

- 9. Lu, Y., Yu, D., Dong, H., Chen, S., Zhou, H., Wang, L., Deng, Z., He, Z., and Liu, J., “Dynamic Leakage-Free Liquid Metals,” Advanced Functional Materials, Vol. 33, No. 11, 2023, pp. 2210961.

-

- 10. Guan, Y., Liu, Y., Wang, Q., Geng, H., Cui, T., Hu, Y., Luo, Q., Li, A., Li, W., Lin, Y., Zhang, L., Liu, G., Fan, J., and Wu, L., “Inchworm-Inspired Soft Robot with Magnetic Driving Based on PDMS, EGaIn, and NdFeB (PEN) Combination,” Chemical Engineering Journal, Vol. 466, No. 55, 2023, pp. 142994.

-

- 11. Tutika, R., Zhou, S.H., Napolitano, R. E., and Bartlett, M. D., “Mechanical and Functional Tradeoffs in Multiphase Liquid Metal-Solid Particle Soft Composites,” Advanced Functional Materials, Vol. 28, No. 45, 2018, pp. 1804336.

-

- 12. Bury, E., and Koh, A.S., “Multimodal Deformation of Liquid Metal Multimaterial Composites as Stretchable, Dielectric Materials for Capacitive Pressure Sensing,” ACS Applied Materials & Interfaces, Vol. 14, No. 11, 2022, pp. 13678–13691.

-

- 13. Guo, R., Sun, X., Yao, S., Duan, M., Wang, H., Liu, J., and Deng, Z., “Semi-Liquid-Metal-(Ni-EGaIn)-Based Ultraconformable Electronic Tattoo,” Advanced Materials Technologies, Vol. 4, No. 8, 2019, pp. 1900183.

-

- 14. Zhu, R., Li, Z., Deng, G., Yu, Y., Shui, J., Yu, R., Pan, C., and Liu, X., “Anisotropic Magnetic Liquid Metal Film for Wearable Wireless Electromagnetic Sensing and Smart Electromagnetic Interference Shielding,” Nano Energy, Vol. 92, 2022, pp. 106700.

-

- 15. Sun, X., Guo, R., Yuan, B., Wang, H., Duan, M., Yang, Y., Zhu, X., Wang, X., Chen, S., Cheng, J., Fan, Y., and Liu, J., “Stiffness Tunable Implanted Electrode Enabled by Magnetic Liquid Metal for Wireless Hyperthermia,” Applied Materials Today, Vol. 27, 2022, pp. 101495.

-

- 16. Zhao, R., Dai, H., and Yao, H., “Liquid-Metal Magnetic Soft Robot With Reprogrammable Magnetization and Stiffness,” IEEE Robotics and Automation Letters, Vol. 7, No. 2, 2022, pp. 4535–4541.

-

- 17. Epstein, L.F., and Powers, M.D., “Liquid Metals. 1. The Viscosity of Mercury Vapor and the Potential Function for Mercury,” Journal of Physical Chemistry, Vol. 57, 1953, pp. 336–341.

-

- 18. Kambayashi, S., and Kahl, G., “Dynamic Properties Of Liquid Cesium Near The Melting Point: A Molecular-Dynamics Study,” Physical Review A, Vol. 46, No. 6, 1992, pp. 3255–3275.

-

- 19. Kim, D., Jeong, J., Chung, S.K., and Lee, J.B., “Magnetic Liquid Metals: A Review,” Advanced Functional Materials, Vol. 34, No. 31, 2024, pp. 2311153.

-

- 20. Uusitalo, J., Leino, M., Enqvist, T., Eskola, K., Grahn, T., Greenlees, P.T., Jones, P., Julin, R., Juutinen, S., Keenan, A., Kettunen, H., Koivisto, H., Kuusiniemi, P., Leppanen, A.-P., Nieminen, P., Pakarinen, J., Rahkila, P., and Scholey, C., “α Decay Studies Of Very Neutron-Deficient Francium And Radium Isotopes,” Physical Review C, Vol. 71, No. 2, 2005, pp. 024306.

-

- 21. Zheng, T., Ju, Z., and Yu, G., “Liquid Metals for Advanced Batteries: Recent Progress and Future Perspective,” EcoMat, Vol. 7, No. 2, 2025, pp. e12518.

-

- 22. Vaillant, P.H.A., Krishnamurthi, V., Parker, C.J., Kariuki, R., Russo, S.P., Christofferson, A.J., Daeneke, T., and Elbourne, A., “Beneath the Skin: Nanostructure in the Sub-Oxide Region of Liquid Metal Nanodroplets,” Advanced Functional Materials, Vol. 34, No. 31, 2024, pp. 2310147.

-

- 23. Nor, G.-L., and Choi, M.K., “Soft Robots Based on Magnetic Actuator,” Journal of the Korean Institute of Electrical and Electronic Material Engineers, Vol. 34, No. 6, 2021, pp. 401–415.

-

- 24. Rodriguez-Vargas, B.R., Stornelli, G., Folgarait, P., Ridolfi, M.R., Miranda Pérez, A.F., and Di Schino, A., “Recent Advances in Additive Manufacturing of Soft Magnetic Materials: A Review,” Materials, Vol. 16, No. 16, 2023, pp. 5610.

-

- 25. Huang, M., Lin, W., Tuersun, Y., Huang, X., and Chu, S., “Core-Shelled Nanoparticle Fillers for Recoverable Magnetic Liquid Metal with High Stability,” Advanced Materials Technologies, Vol. 8, No. 4, 2023, pp. 2201231.

-

- 26. Hajalilou, A., Silva, A.F., Lopes, P.A., Parvini, E., Majidi, C., and Tavakoli, M., “Biphasic Liquid Metal Composites for Sinter-Free Printed Stretchable Electronics,” Advanced Materials Interfaces, Vol. 9, No. 5, 2022, pp. 2101913.

-

- 27. Ren, L., Zhuang, J., Casillas, G., Feng, H., Liu, Y., Xu, X., Liu, Y., Chen, J., Du, Y., Jiang, L., and Dou, S.X., “Nanodroplets for Stretchable Superconducting Circuits,” Advanced Functional Materials, Vol. 26, No. 44, 2016, pp. 8111–8118.

-

- 28. Syed, N., Zavabeti, A., Mohiuddin, M., Zhang, B., Wang, Y., Datta, R.S., Atkin, P., Carey, B.J., Tan, C., van Embden, J., Chesman, A.S.R., Ou, J.Z., Daeneke, T., and Kalantar-zadeh, K., “Sonication-Assisted Synthesis of Gallium Oxide Suspensions Featuring Trap State Absorption: Test of Photochemistry,” Advanced Functional Materials, Vol. 27, No. 43, 2017, pp. 1702295.

-

- 29. Kim, H., Lee, K., Oh, J.W., Kim, Y., Park, J.-E., Jang, J., Lee, S.W., Lee, S., Koo, C.M., and Park, C., “Shape-Deformable and Locomotive MXene (Ti3C2Tx)-Encapsulated Magnetic Liquid Metal for 3D-Motion-Adaptive Synapses,” Advanced Functional Materials, Vol. 33, No. 5, 2023, pp. 2210385.

-

- 30. Hu, L., Wang, H., Wang, X., Liu, X., Guo, J., and Liu, J., “Magnetic Liquid Metals Manipulated in the Three-Dimensional Free Space,” ACS Applied Materials & Interfaces, Vol. 11, No. 8, 2019, pp. 8685–8692.

-

- 31. Manyuan, N., Otsuki, T., Tsumura, Y., Fujii, S., and Kawasaki, H., “Dry Liquid Metals Stabilized By Silica Particles: Synthesis And Application In Photothermoelectric Power Generation,” Journal of Colloid and Interface Science, Vol. 649, 2023, pp. 581–590.

-

- 32. Shen, Y., Cao, J., Zhou, E., Wang, L., Zhang, K., Xue, Y., Yuan, H., Hu, J., Li, S., Miao, Z., Zhao, Y., Wong, T.-W., Li, T., Chen, M., Yang, X., and Yang, W., “Tough Hydrogel-Coated Containment Capsule of Magnetic Liquid Metal for Remote Gastrointestinal Operation,” National Science Review, Vol. 12, No. 4, 2025, pp. nwaf042.

-

- 33. Cao, L., Yu, D., Xia, Z., Wan, H., Liu, C., Yin, T., and He, Z., “Ferromagnetic Liquid Metal Putty-Like Material with Transformed Shape and Reconfigurable Polarity,” Advanced Materials, Vol. 32, No. 17, 2020, pp. 2000827.

-

- 34. Saborio, M.G., Cai, S., Tang, J., Ghasemian, M.B., Mayyas, M., Han, J., Christoe, M.J., Peng, S., Koshy, P., Esrafilzadeh, D., Jalili, R., Wang, C.H., and Kalantar-Zadeh, K., “Liquid Metal Droplet and Graphene Co-Fillers for Electrically Conductive Flexible Composites,” Small, Vol. 16, No. 12, 2020, pp. 1903753.

-

- 35. Hoang, T.T., Phan, P.T., Thai, M.T., Davies, J., Nguyen, C.C., Phan, H.-P., Lovell, N.H., and Do, T.N., “Magnetically Engineered Conductivity of Soft Liquid Metal Composites for Robotic, Wearable Electronic, and Medical Applications,” Advanced Intelligent Systems, Vol. 4, No. 12, 2022, pp. 2200282.

-

- 36. Yun, G., Tang, S.Y., Sun, S., Yuan, D., Zhao, Q., Deng, L., Yan, S., Du, H., Dickey, M.D., and Li, W., “Liquid Metal-Filled Magnetorheological Elastomer With Positive Piezoconductivity,” Nature Communications, Vol. 10, 2019, pp. 1300.

-

- 37. Shen, Y., Jin, D., Fu, M., Liu, S.H., Xu, Z., Cao, Q., Wang, B., Li, G., Chen, W., Liu, S.Q., and Ma, X., “Reactive Wetting Enabled Anchoring Of Non-Wettable Iron Oxide In Liquid Metal For Miniature Soft Robot,” Nature Communications, Vol. 14, No. 1, 2023, pp. 6276.

-

- 38. Kwon, D.A., Lee, S., Kim, C.Y., Kang, I., Park, S., and Jeong, J.W., “Body-Temperature Softening Electronic Ink for Additive Manufacturing of Transformative Bioelectronics via Direct Writing,” Science Advances, Vol. 10, No. 9, 2024, pp. eadn1186.

-

- 39. Wang, Q., Pan, C., Zhang, Y., Peng, L., Chen, Z., Majidi, C., and Jiang, L., “Magnetoactive Liquid-Solid Phase Transitional Matter,” Matter, Vol. 6, No. 3, 2023, pp. 855–872.

-

- 40. Wang, H., Chen, S., Li, H., Chen, X., Cheng, J., Shao, Y., Zhang, C., Zhang, J., Fan, L., Chang, H., Guo, R., Wang, X., Li, N., Hu, L., Wei, Y., and Liu, J., “A Liquid Gripper Based on Phase Transitional Metallic Ferrofluid,” Advanced Functional Materials, Vol. 31, 2021, pp. 2100274.

-

- 41. Wang, J., Cai, G., Li, S., Gao, D., Xiong, J., and Lee, P.S., “Printable Superelastic Conductors With Extreme Stretchability and Robust Cycling Endurance Enabled by Liquid-Metal Particles,” Advanced Materials, Vol. 30, No. 16, 2018, pp. 1706157.

-

- 42. Hu, T., Xuan, S., Ding, L., and Gong, X., “Liquid Metal Circuit Based Magnetoresistive Strain Sensor With Discriminating Magnetic and Mechanical Sensitivity,” Sensors and Actuators B: Chemical, Vol. 314, 2020, pp. 128095.

-

- 43. Teng, L., Zhu, L., Handschuh-Wang, S., and Zhou, X., “Robust, Multiscale Liquid-Metal Patterning Enabled by a Sacrificial Sealing Layer for Flexible and Wearable Wireless Powering,” Journal of Materials Chemistry C, Vol. 7, No. 48, 2019, pp. 15243–15251.

-

- 44. Sun, X., Guo, R., Yuan, B., Wang, H., Duan, M., Yang, Y., Zhu, X., Wang, X., Chen, S., Cheng, J., Fan, Y., and Liu, J., “Stiffness Tunable Implanted Electrode Enabled by Magnetic Liquid Metal for Wireless Hyperthermia,” Applied Materials Today, Vol. 27, 2022, pp. 101495.

-

- 45. Elbourne, A., Cheeseman, S., Atkin, P., Truong, N., Syed, N., Zavabeti, A., Mohiuddin, M., Cozzolino, D., McConville, C., Dickey, M.D., Crawford, R., Kalantar-Zadeh, K., Chapman, J., Daeneke, T., and Truong, V., “Antibacterial Liquid Metals: Biofilm Treatment Via Magnetic Activation,” ACS Nano, Vol. 14, No. 1, 2020, pp. 802–817.

-

- 46. Wang, D., Wu, Q., Guo, R., Lu, C., Niu, M., and Rao, W., “Magnetic Liquid Metal Loaded Nano-in-Micro Spheres as Fully Flexible Theranostic Agents for SMART Embolization,” Nanoscale, Vol. 13, No. 19, 2021, pp. 8817–8836.

-

This Article

This Article

-

2025; 38(3): 263-271

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.263

- Received on Jun 22, 2025

- Accepted on Jun 30, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Jaehwan Kim

-

School of Mechanical Engineering, Kumoh National Institute of Technology

- E-mail: kimjh8729@kumoh.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.