- Effect of Carbon Fiber Surface Chemistry on Resin Impregnation in VaRTM Process: A Molecular Dynamics Study

Su Hyun Lim*, Wonvin Kim*, Wonki Kim*, Junho Lee*, Seong Su Kim*†

* Department of Mechanical Engineering, KAIST

- VaRTM 공정에서 탄소섬유 표면의 화학적 특성에 따른 수지 함침에 관한 분자동역학 전산모사

임수현* · 김원빈* · 김원기* · 이준호* · 김성수*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, molecular dynamics (MD) models of epoxy resin/functionalized graphene layer nanochannel were developed to simulate epoxy resin impregnation behavior with respect to chemical characteristics of the carbon fiber surface during the VaRTM process. To analyze the effects of functional group type and density on resin flow, hydroxyl, carboxyl, and epoxide groups—commonly found in the sizing layer of carbon fibers—were introduced onto the graphene surfaces. The MD simulation results showed that while functional groups with high affinity for epoxy resin can enhance resin flow, an excessive density of these groups may hinder pressure-driven flow. Furthermore, the study suggests that in order to more accurately replicate epoxy resin impregnation during the VaRTM process, future MD models should incorporate the physical surface morphology of carbon fibers in addition to their chemical features.

본 연구에서는 VaRTM 공정에서 탄소섬유 표면의 화학적 특성에 따른 에폭시 수지 함침을 모사하기 위해 에폭시 수지/기능성 흑연층 나노 채널 분자동역학 모델을 구축하고 압력 구배에 의한 유동 해석을 수행하였다. 탄소섬유 표면의 사이징층에 주로 존재하는 하이드록실기, 카르복실기, 에폭사이드기를 흑연층 모델에 부여함으로써 화학 작용기의 개수 및 종류가 에폭시 수지 유동 특성에 미치는 영향을 분석하였다. 분자동역학 해석 결과를 기반으로 에폭시 수지와 친화적인 화학 작용기가 부여된 흑연층이 에폭시 수지 유동 증진에 효과적이지만 작용기의 밀도가 일정 수준 이상으로 높아지면 압력 구배에 의한 수지 유동을 저해할 가능성이 있음을 제시하였다. 또한 VaRTM 공정을 통한 에폭시 수지 함침을 보다 정확히 모사하기 위해서는 탄소섬유 표면의 물리적 형상이 추가적으로 구현된 분자동역학 모델 구축 및 유동 해석이 필요함을 확인하였다.

Keywords: 분자동역학(Molecular dynamics), 탄소섬유(Carbon fiber), 사이징제(Sizing agent), 수지 함침(Resin impregnation), 압력 구동 유동(Pressure-driven flow)

탄소섬유 강화 복합재료는 기존 구조체에 널리 사용되어 온 금속 재료에 비해 비강도 및 비강성이 높아 구조 경량화에 적합할 뿐만 아니라 피로 및 부식 저항성, 열안정성 등의 이점을 가지는 소재로 알려져 있다[1]. 이에 따라 복합재료는 자동차와 로봇을 비롯한 각종 모빌리티, 항공우주, 에너지 등 고부가가치 산업에 활용되어 왔으며, 최근에는 제조 공정을 개발 및 보완하여 간단한 설비와 저비용으로 높은 기계적 물성 및 신뢰성을 가지는 복합재료를 생산하기 위한 노력이 지속되고 있다.

진공 보조 수지 이송 성형 (VaRTM, Vacuum assisted Resin Transfer Molding) 공정은 적층된 섬유 프리폼 (Preform)에 진공압을 가하여 수지를 주입 및 함침시키는 단순한 공정으로, 다양한 형태의 대형 구조물을 대량생산할 수 있어 적극적인 연구개발이 진행되고 있다[2]. 그러나 탄소섬유 표면과 고분자 수지의 물리적, 화학적 호환성에 따라 함침의 균일도와 속도가 지배적인 영향을 받을 뿐더러 불균일한 함침에 의해 공극이 발생했을 때 복합재료의 기계적 강도와 신뢰성이 저하되므로 탄소섬유 표면 특성과 이에 따른 수지 유동 현상을 적절히 조절해야 한다는 어려움이 있다[3].

상용 탄소섬유의 물리적, 화학적 특성은 표면에 도포되는 고분자층인 사이징제 (Sizing agent)에 의해 결정되며, 사이징제 조성 및 도포 조건이 고분자 수지와의 호환성에 영향을 미친다고 알려져 있다. 이와 관련해 본 연구팀은 조성이 다른 사이징제가 처리된 탄소섬유 직물 3종을 사용한 VaRTM 공정에서 에폭시 수지의 함침 속도 및 균일도가 다름을 확인하였다[4]. 추가적으로 탄소섬유 표면의 화학 작용기 밀도 및 종류가 압력 구배에 의한 수지 유동 특성을 결정함을 실험적으로 규명하였다.

고분자는 고유한 분자 구조와 높은 분자량으로 인해 금속 및 세라믹 소재에 비해 거동 양상이 복잡하므로, 최근에는 분자동역학 전산모사를 통해 고분자 거동을 예측 및 시각화하려는 시도가 지속되고 있다[5-7]. 특히 고체 채널 표면의 물리적, 화학적 특성에 따라 내부 유체의 속도장이 달라지고 고체/유체 계면에서 슬립 (Slip) 현상과 같이 고전 유체역학에 위배되는 현상들도 관찰 가능함이 보고된 바 있다[8,9]. 이러한 기존 연구 결과를 바탕으로, 탄소섬유 보강재 내에서의 고분자 유동을 단순화한 분자동역학 해석을 통해 탄소섬유 표면 특성이 복합재료 제조 공정 중 함침에 미치는 영향에 대한 이해도를 높일 수 있을 것으로 기대된다.

본 연구에서는 VaRTM 공정에서 탄소섬유 표면의 화학적 특성에 따른 에폭시 수지 유동을 모사하기 위해 분자동역학 모델 구축 및 유동 해석을 수행하였다. 단위 면적 당 화학 작용기 개수 및 종류가 다른 기능성 흑연층 모델과 이를 기반으로 하는 에폭시 수지/기능성 흑연층 나노 채널 모델을 제작하고, 에폭시 수지 분자들에 단방향 힘을 가하여 Poiseuille 유동을 구현하였다. 고분자 영역 내에서 최대 평균 유속을 산출 및 비교하여, 흑연층에 부여된 화학 작용기의 개수 및 종류가 압력 구배에 의한 수지 유동 양상에 미치는 영향에 대해 논하였다. 추가적으로 기존 연구에서 표면 특성이 다른 탄소섬유 직물들에 대해 수행한 VaRTM 실험 결과와 본 연구의 분자동역학 전산모사 결과를 비교분석하여 추후 연구 방향성에 대해 제시하였다.

2.1 분자동역학 모델 구축 및 안정화

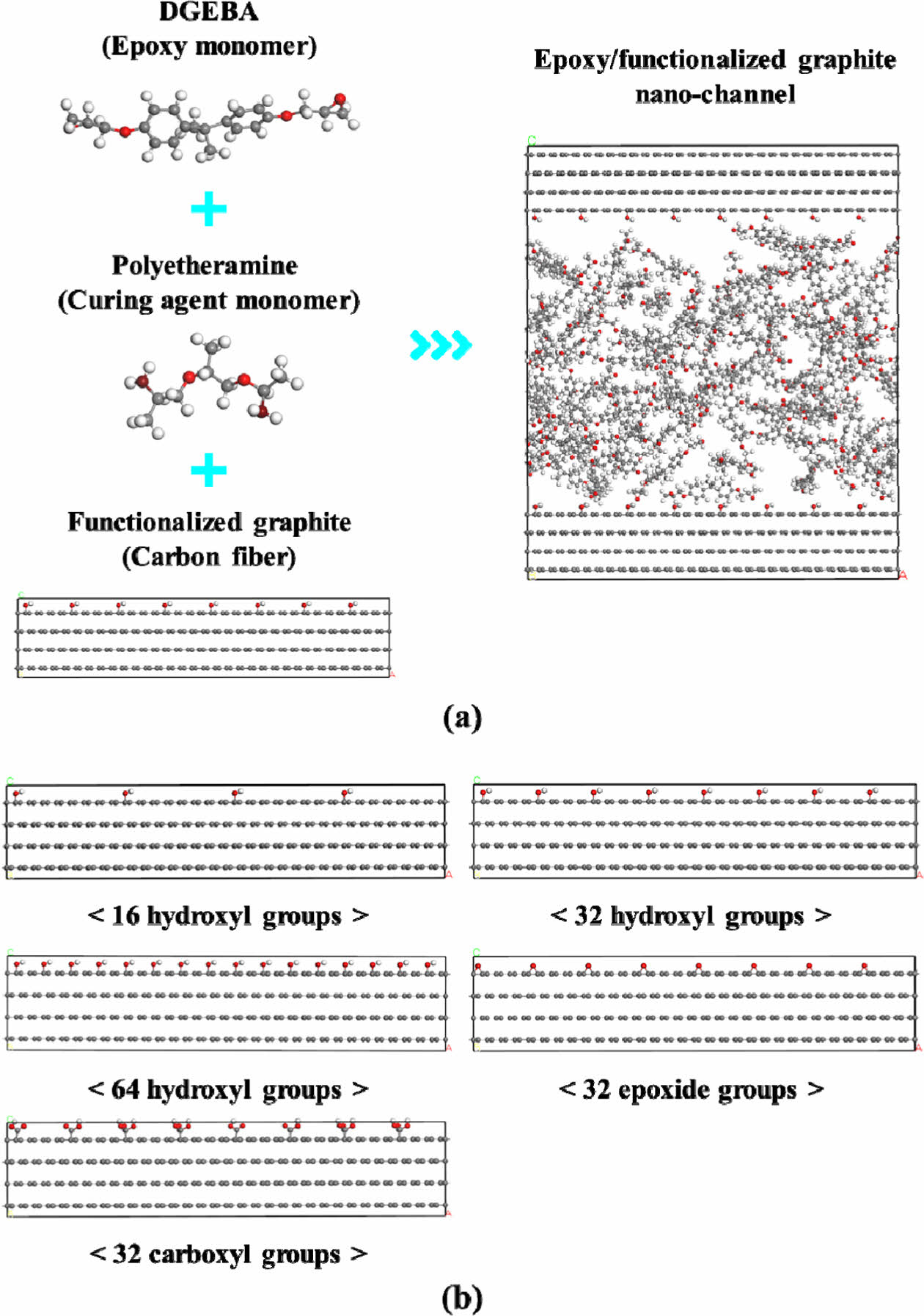

상용 분자모델링 프로그램인 Materials Studio 2017 패키지 (BIOVIA, USA)를 사용하여 분자동역학 모델 구축 및 안정화 과정을 수행하였다. 에폭시 수지와 탄소섬유 간 계면 유동을 모사하기 위해 Fig. 1(a)에 나타난 바와 같이 비스페놀 A 계열 (Diglycidyl ether of bisphenol A; DGEBA) 에폭시 및 폴리에테르아민 (Polyetheramine) 단량체와 기능성 흑연층 (Functionalized graphite) 구조를 설계하였다. 흑연층의 두께는 분자 간 상호작용을 계산하는 컷오프 반경 (Cutoff radius)을 초과하도록 설계하였으며, 최상단의 흑연층에는 에폭시 고분자와의 화학적 상호작용을 위해 Fig. 1(b)에 나타난 바와 같이 다양한 종류 및 개수의 화학 작용기가 도입되었다. 화학 작용기로는 에폭시 또는 폴리우레탄계 사이징층 (Sizing layer)을 주로 구성하는 하이드록실기 (Hydroxyl group), 카르복실기 (Carboxyl group), 에폭사이드기 (Epoxide group)를 선정하였다[10]. 기능성 흑연층 상의 화학 작용기 개수에 따른 에폭시 수지 유동 양상을 비교하기 위해 하이드록실기가 각각 16개, 32개, 64개 부여된 흑연층 모델을 구축하였다. 또한 화학 작용기 종류에 따른 에폭시 수지 유동 양상을 분석하기 위해 3종의 화학 작용기가 각각 32개 부여된 흑연층 모델을 비교하였다.

설계된 고분자 단량체 및 흑연층 모델은 Forcite 모듈의 Geometry optimization 기능을 통해 구조 최적화를 거쳤으며, 포텐셜 함수로써 고분자 및 유기 분자 특성 변수 모사에 특화된 2세대 Force-field인 Polymer consistent force-field (PCFF)를 적용하였다[11].

3D Amorphous cell 모듈을 통해 에폭시 및 폴리에테르아민 단량체가 질량비 3:1로 충진된 3차원 공간을 설계하고, 목표 밀도 1.09 g/cm3를 만족하도록 반복 연산 및 구조 최적화를 수행하였다. 해당 질량비 및 밀도는 본 연구에서 모사하고자 하는 진공 보조 수지 이송 성형에 활용된 에폭시 수지 (YD114, Kukdo Chemical, Republic of Korea)와 경화제 (Jeffamine D230, Huntsman, USA)의 실사용 비율에 따른 값이다[4,12]. 최종적으로 에폭시 수지/기능성 흑연층 나노 채널 형태의 분자동역학 모델을 구축하기 위해 3차원 고분자 셀 상단 및 하단에 50 Å 두께의 진공층과 흑연층을 차례로 적층하고, 나노 채널 구조에 대한 PCFF 기반 구조 안정화를 수행하였다.

2.2 분자동역학 해석 조건

분자 동역학 해석을 위한 대표적인 오픈소스 프로그램인 Large-scale atomic/molecular massively parallel simulator (LAMMPS)를 기반으로 에폭시 수지/기능성 흑연층 나노 채널 모델에 압력 구배를 모사하여 고분자 유동이 발생하도록 하였다[13]. Materials Studio에서 생성된 분자 동역학 모델을 LAMMPS input 형태로 변환하고, 모든 방향에 대해 주기경계조건을 부여하고 NVE ensemble로 나노 채널의 온도를 300 K로 유지하였다. PCFF, Lennard-Jones potential, Ewald summation 조건을 통해 원자 및 분자 간 상호작용을 계산하고, 원자 간 상호작용이 유효한 컷오프 반경은 9.5 Å으로 설정하였다.

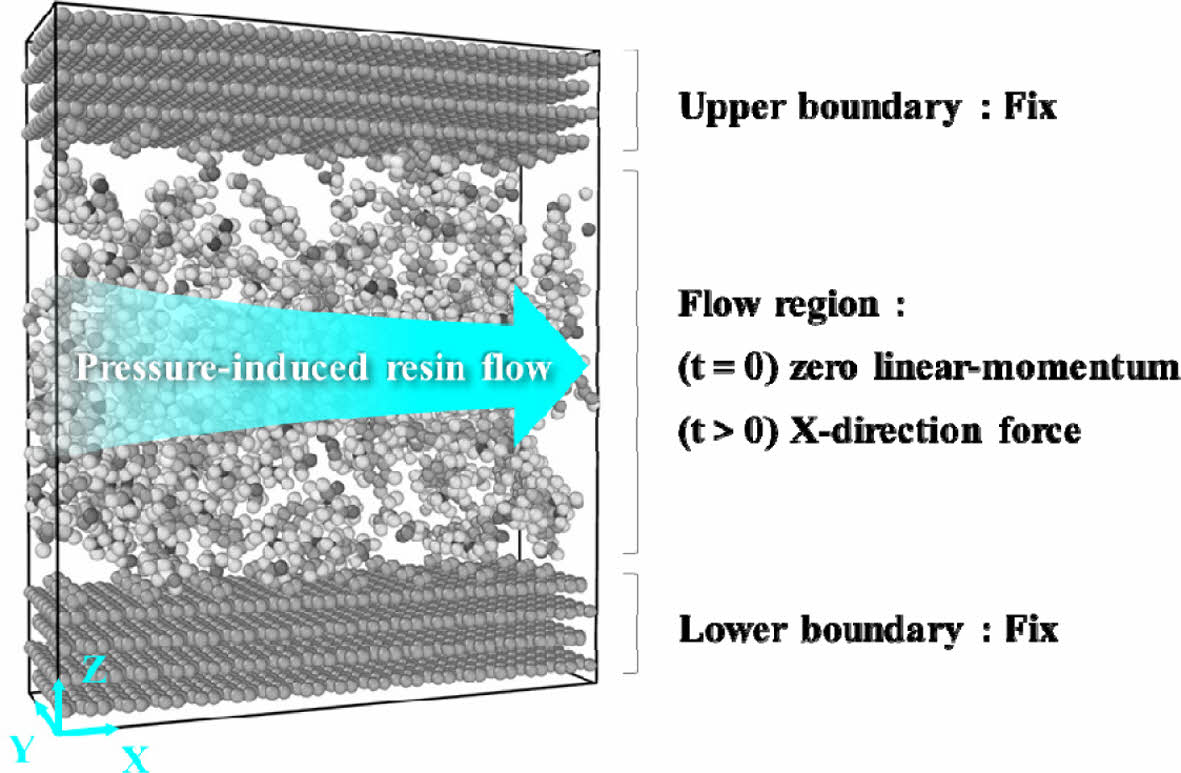

압력 구배에 의한 고분자 유동을 모사하기 위해 나노 채널 내의 흑연층 및 고분자 단량체에 Fig. 2의 구속 조건이 각각 부여되었다. 연산의 편리성을 위해 흑연층을 구성하는 모든 원자의 위치를 고정하였다. 고분자 셀 영역은 모든 원자 및 분자의 초기 선형운동량이 0으로 설정되었고, 해석 시작과 동시에 X축 방향 힘을 받아 유동이 발생하도록 하였다. 나노 채널의 분자동역학 해석은 총 15 ps 동안 수행되었고, 1 fs의 시간 간격으로 데이터를 추출하였다. 유동 안정화와 분자 구조의 평형이 충분히 이루어진 시점을 확인하였으며, 이에 따라 해석 개시 시점 기준 5 ps 이후의 데이터를 통해 고분자 셀 내의 평균 속도 프로파일 및 원자 밀도 분포를 계산하였다.

|

Fig. 1 Molecular dynamics model construction : (a) Design procedure of epoxy resin/functionalized graphite nanochannel, (b) Functionalized graphite layer models |

|

Fig. 2 Boundary condition |

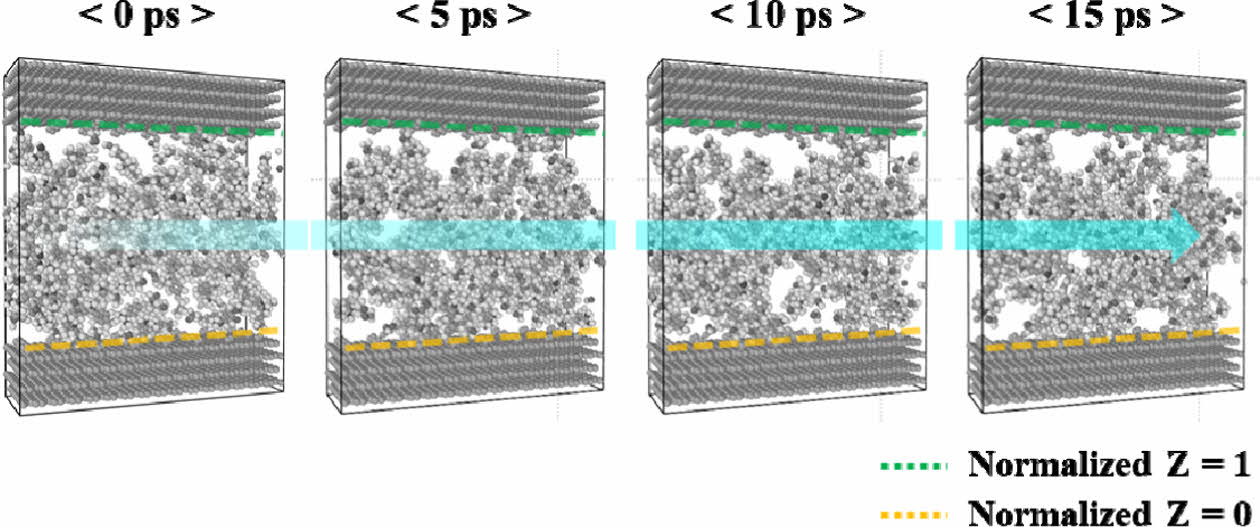

Fig. 3은 에폭시 수지/기능성 흑연층 나노 채널 모델에서 압력 구배 발생에 따른 고분자 유동 해석 결과의 예시로써, 32개의 하이드록실기를 포함하는 흑연층 상에서 해석 시간에 따른 고분자 이동 양상을 보여준다. X축 방향의 외력 및 원자, 분자 간 상호작용에 의해 고분자 셀 내부의 에폭시 및 폴리에테르아민 단량체가 회전 및 이동함을 확인하였다. 또한 흑연층 상의 화학 작용기 개수 및 종류에 따라 고분자 이동 양상에 차이를 보였으며, 정량비교를 위해 고분자 셀 내에서 채널 하단 흑연층 및 상단 흑연층과 각각 맞닿는 지점의 정량화된 Z축 좌표 (Normalized Z)를 0과 1로 정의하고, 정량화된 Z축 좌표에 따른 평균 유속 및 원자 밀도 분포를 도시하였다.

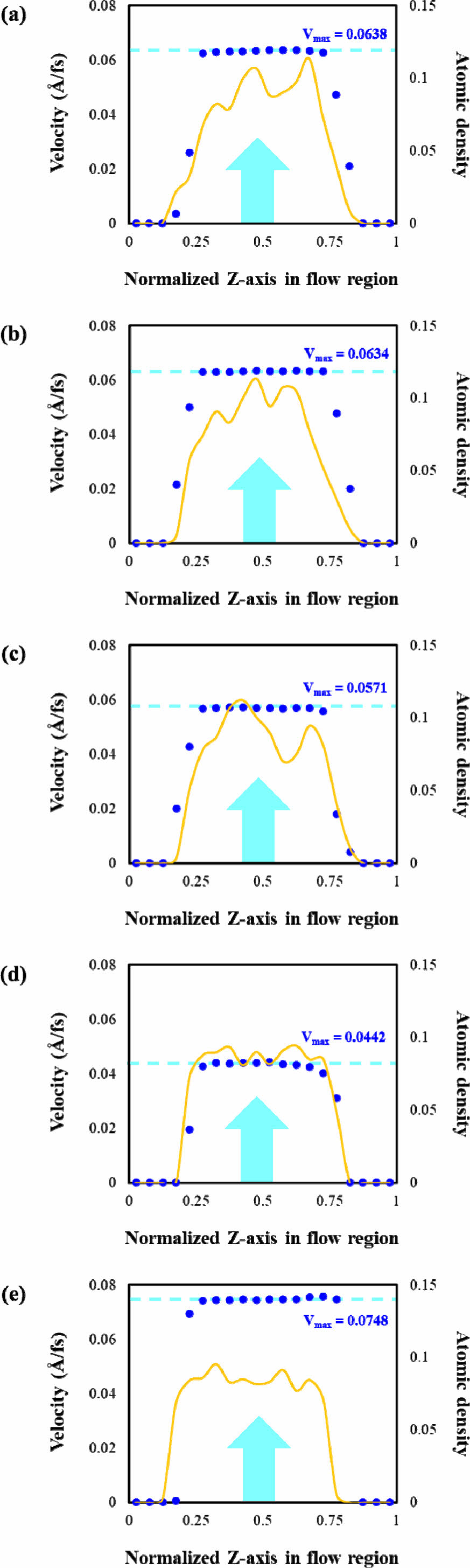

Fig. 4는 흑연층에 도입된 하이드록실기 개수 및 작용기 종류에 따른 에폭시 수지/기능성 흑연층 나노 채널 내 평균 유속 및 원자 밀도 분포를 나타낸다. 먼저 Fig. 4 (a)부터 (c)에서 흑연층 상의 하이드록실기 개수가 증가할수록 에폭시 및 폴리에테르아민 고분자의 최대 평균 유속이 감소하는 경향성을 보인다. 특히 Fig. 4(a)와 Fig. 4(b)의 에폭시 수지 최대 평균 유속은 비교적 작은 차이를 보이지만 Fig. 4(c)에서 에폭시 수지의 유속이 급격히 감소하는데, 이는 하이드록실기와 같이 에폭시 수지와의 화학적 상호작용이 강한 작용기가 탄소섬유 표면에 일정 수준 이상으로 존재할수록 압력구배에 의한 수지 유동을 저해할 수 있는 가능성을 시사한다[14]. 또한 Fig. 4(b)와 (d), (e)에서 흑연층 상의 작용기 종류에 따라 에폭시 수지의 최대 평균 유속을 비교하였을 때 카르복실기와 하이드록실기가 도입된 흑연층 상에서 에폭시 수지 유동이 빠르게 진행되고, 에폭사이드기가 도입된 흑연층 상에서는 에폭시 수지의 유속이 현저히 낮게 예측되었다. 즉, 본 연구에 사용한 에폭시 및 경화제 단량체 모델에 대하여 화학적 상호작용이 강하게 나타날 것으로 예측한 화학 작용기들이 흑연층에 도입되었을 때 압력 구배에 의한 고분자 유동이 보다 잘 발생함을 확인하였다. 결과적으로 에폭시 수지/기능성 흑연층 나노 채널에서 압력 구배에 의한 고분자 유동을 증진시키기 위해서는 에폭시 수지와 친화적인 작용기가 부여된 흑연층이 유리하며, 이때 화학 작용기는 수지 유동을 저해하지 않는 수준의 밀도 이내에서 형성되어야 한다는 가설을 확립할 수 있다.

VaRTM 공정 중 탄소섬유 직물의 사이징제에 따른 에폭시 수지 함침을 관찰한 본 연구팀의 기존 연구에서 탄소섬유의 표면 자유 에너지는 낮지만 사이징층에 하이드록실기와 카르복실기가 높은 분율로 존재할수록 에폭시 수지의 함침이 빠르게 진행됨을 확인한 바 있기 때문에, Fig. 4에서 화학 작용기 개수 및 종류에 따라 유동 특성에 차이를 보인 분자동역학 전산모사 결과가 실제 실험의 경향성과 유사하다고 판단할 수 있다[4]. 다만, 탄소섬유 복합재료 제조 공정 중 함침은 탄소섬유와 고분자 수지 간 화학적 상호작용 뿐만 아니라 물리적 상호작용의 영향을 받으므로, VaRTM 실험 결과를 정확히 비교분석하기 위해 탄소섬유 거칠기 및 비표면적과 같은 물리적 표면 특성을 반영한 나노 채널 모델 구축 및 유동 해석 수행이 추가적으로 필요하다[15].

|

Fig. 3 Epoxy resin flow with respect to simulation time |

|

Fig. 4 Velocity profile w.r.t the functionalized graphite layer models: (a) 16 hydroxyl groups, (b) 32 hydroxyl groups, (c) 64 hydroxyl groups, (d) 32 epoxide groups, (e) 32 carboxyl groups |

본 연구에서는 VaRTM 공정에서 탄소섬유 표면의 화학적 특성에 따른 에폭시 수지 함침 양상을 모사하기 위해 에폭시 수지/기능성 흑연층 나노채널 형태의 분자동역학 모델을 구축하고 고분자 유동 해석을 수행하였다. 흑연층 표면의 작용기 개수 및 종류에 따라 고분자 영역의 최대 평균 유속을 비교함으로써, 에폭시 수지와 친화적인 화학 작용기가 부여된 흑연층이 에폭시 수지 유동 증진에 효과적이지만 작용기의 밀도가 일정 수준 이상으로 높아지면 압력 구배에 의한 수지 유동을 저해할 가능성이 있음을 확인하였다. 따라서 탄소섬유가 에폭시 수지에 잘 함침되기 위해서 사이징층의 화학 작용기 밀도 및 종류가 적절히 조절되어야 함을 알 수 있다. 향후 연구로 탄소섬유 표면의 물리적 인자 및 화학적 인자가 동시에 모사된 에폭시 수지/흑연층 분자동역학 모델을 구축함으로써, VaRTM을 비롯한 수지 주입 공정 중 함침 특성을 향상시킬 수 있는 최적의 사이징제 조성 및 도포 형태를 도출 가능할 것으로 기대된다.

본 연구는 과학기술정보통신부의 재원으로 한국연구재단-나노 및 소재기술개발사업 (RS-2024-00450477)의 지원을 받아 수행되었습니다.

- 1. Bae, S.-Y., Jo, H., and Kim, S.-S., “Prediction Algorithm for Transverse Permeability of Unidirectional Fiber Reinforced Composites with Electric-Hydraulic Analogy,” Composites Research, Vol. 35, No. 5, 2022, pp. 334-339.

-

- 2. Yoon, D.-H., Seo, K.-H., Kwon, Y.-J., and Choi, J.-H., “A study on Resin Filling Analysis and Experiment by VAP and VaRTM Processes,” Composites Research, Vol. 36, No. 5, 2023, pp. 310-314.

-

- 3. Xu, X., Yang, X., Li, M., and Xiong, C., “Resin impregnation and interface property improvement of CFRP composite via modulating wettability of carbon fibers,” Journal of Composite Materials, Vol. 59, No. 1, 2025, pp. 61-74.

-

- 4. Lim, S.H., On, S.Y., Kim, H., Bang, Y.H., and Kim, S.S., “Resin impregnation and interfacial adhesion behaviors in carbon fiber/epoxy composites: Effects of polymer slip and normalized surface free energy with respect to the sizing agents,” Composites Part A: Applied Science and Manufacturing, Vol. 146, 2021, pp. 106424.

-

- 5. Jeon, I., and Yang, S., “Prediction of Ablation Properties of Polyimide Based Thermal Protective Composites under LEO and sub-LEO Environment,” Composites Research, Vol. 37, No. 6, 2024, pp. 485-491.

-

- 6. Bae, K.J., Oh, Y., and Yu, J., “Effect of Interfacial Bonding on the High Strain Rate Compression Behavior of the Carbon Fiber Reinforced Thermoplastic Composites,” Composites Research, Vol. 37, No. 6, 2024, pp. 447-452.

-

- 7. Jung, J., An, J., Kwon, S., and Yun, G.J., “Erosion Simulations and Quantification of the Temperature Effect by Atomic Oxygen on Polymer Matrix,” Composites Research, Vol. 37, No. 5, 2024, pp. 416-421.

-

- 8. Jeong, S., Cho, S., Kim, J.M., and Baig, C., “Molecular mechanisms of interfacial slip for polymer melts under shear flow,” Journal of Rheology, Vol. 61, No. 2, 2017, pp. 253-264.

-

- 9. Kargar, M., and Lohrasebi, A., “Water flow modeling through a graphene-based nanochannel: Theory and simulation,” Physical Chemistry Chemical Physics, Vol. 21, No. 6, 2019, pp. 3304-3309.

-

- 10. Kundu, S., Wang, Y., Xia, W., and Muhler, M., “Thermal stability and reducibility of oxygen-containing functional groups on multiwalled carbon nanotube surfaces: a quantitative high-resolution XPS and TPD/TPR study,” The Journal of Physical Chemistry C, Vol. 112, No. 43, 2008, pp. 16869-16878.

-

- 11. Sun, H., Mumby, S.J., Maple, J.R., and Hagler, A.T., “An ab initio CFF93 all-atom force field for polycarbonates,” Journal of the American Chemical Society, Vol. 116, No. 7, 1994, pp. 2978-2987.

-

- 12. Lim, S.-H., On, S.Y., and Kim, S.-S., “Study on the Flow Characteristics of the Epoxy Resin wrt Sizing Materials of Carbon Fibers,” Composites Research, Vol. 31, No. 6, 2018, pp. 379-384.

-

- 13. Thompson, A.P., Aktulga, H.M., Berger, R., Bolintineanu, D.S., Brown, W.M., Crozier, P.S., In't Veld, P.J., Kohlmeyer, A., Moore, S.G., and Nguyen, T.D., “LAMMPS-a flexible simulation tool for particle-based materials modeling at the atomic, meso, and continuum scales,” Computer physics communications, Vol. 271, 2022, pp. 108171.

-

- 14. Chen, B., Jiang, H., Liu, X., and Hu, X., “Water transport confined in graphene oxide channels through the rarefied effect,” Physical Chemistry Chemical Physics, Vol. 20, No. 15, 2018, pp. 9780-9786.

-

- 15. Liu, B., Wu, R., Law, A.W.-K., Feng, X.-Q., Bai, L., and Zhou, K., “Channel morphology effect on water transport through graphene bilayers,” Scientific Reports, Vol. 6, No. 1, 2016, pp. 38583.

-

This Article

This Article

-

2025; 38(3): 252-256

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.252

- Received on Jun 20, 2025

- Accepted on Jun 30, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Seong Su Kim

-

Department of Mechanical Engineering, KAIST

- E-mail: seongsukim@kaist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.