- Comparative Study on the Internal Pressure and Burst Characteristics of Braided Type IV Hydrogen Pressure Vessels with Lightweight Design

Jeong-Seop Kim*, Hye-Gyu Kim*, Wooseok Ji*† , Do-Hyun Kim**, Jin-sung Chon**

* Department of Mechanical Engineering, Ulsan National Institute of Science and Technology (UNIST), Ulsan, Korea

** T4L Co., Ltd., 101 Gongdan 8-ro 26-gil, Jillyang-eup, Gyeongsan-si, Gyeongsangbuk-do, Republic of Korea- 브레이딩 기반 Type IV 수소압력용기의 경량화에 따른 내압 및 파열 특성 비교

김정섭* · 김혜규* · 지우석*† · 김도현** · 천진성**

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study investigates the structural performance of Type IV hydrogen pressure vessels reinforced with triaxial braided composites. Two models were evaluated: a baseline model and lightweight model in which the metallic boss components were simplified for weight reduction. This modification led to a reduction of approximately 32% in the weight of the metallic parts. Finite element analysis (FEA) was conducted under internal pressures of 105 MPa and 157.5 MPa, which correspond to standard performance and minimum burst conditions, respectively. A symmetry-reduced model was adopted by utilizing the vessel’s geometric symmetry for computational efficiency. The simulation results showed that all major components maintained safety factors greater than unity. In the baseline model, axial stress was concentrated near the sleeve junction. This area closely matched the failure location observed in the burst test. The predicted burst pressure from the simulation was 166.5 MPa, showing a 3.9% deviation from the experiment result of 173.36 MPa. This confirms that simulation-based analysis can accurately predict both the failure location and failure mode.

본 연구에서는 브레이딩 복합재를 적용한 Type IV 수소압력용기의 구조적 안정성과 파열 특성을 평가하였다. 기존 모델(Baseline model)과 금속 보스 형상에서 중량을 32% 절감한 경량화 모델(Lightweight model)을 비교 대상으로 설정하고, 유한요소 해석을 통해 내부압력에 따른 구조 응답을 분석하였다. 내압 성능 평가 기준(105 MPa)과 최소 파열압 조건(157.5 MPa)에서 해석한 결과, 모든 구성 부품에서 안전계수가 1을 초과하여 구조적 건전성이 확보되었음을 확인하였다. 파열 수준의 압력 조건에서는 기존 모델의 슬리브 접합부에서 축 방향 응력이 집중되며 파열이 예상되었고, 이는 실제 파열시험에서 관찰된 손상 부위와 정확히 일치하였다. 이러한 결과는 해석 기반의 구조 평가 기법이 수소압력용기의 파열 위치와 양상 예측에 효과적으로 활용될 수 있음을 실험적으로 검증한 것이다. 본 연구는 복합재 압력용기의 설계 최적화와 구조 건전성 평가에 실질적으로 기여할 수 있는 가능성을 보여준다.

Keywords: 수소압력용기(Hydrogen Pressure Vessel), 경량화(Lightweight Design), 브레이딩 복합재(Braided Composite), 유한요소 해석(Finite Element Analysis)

탄소 중립 달성을 위한 글로벌 에너지 전환 흐름 속에서, 수소는 이산화탄소를 배출하지 않으면서 높은 에너지 밀도를 갖춘 차세대 에너지원으로 주목받고 있다[1]. 이에 따라 수소 에너지의 생산, 저장, 운송 기술은 수소경제 기반 인프라의 핵심 요소로 간주되며, 특히 수소 저장 시스템의 고압 안전성과 경량화에 대한 요구가 증가하고 있다[2].

고압 수소 저장을 위한 대표적인 방식인 수소압력용기(hydrogen pressure vessel)는, 작동 환경 특성상 높은 내압 성능과 동시에 경량화 요구를 만족시켜야 하는 구조적 제약을 지닌다. 초기에는 금속 기반의 Type I~III 압력용기가 사용되었으나, 중량 부담으로 인해 수송 효율성이 저하되는 문제가 존재하였다. 이를 개선하기 위해, 고분자 라이너와 섬유강화복합재 외피를 적용한 Type IV 압력용기가 개발되었으며, 이는 우수한 비강도 및 비강성 특성을 바탕으로 수소 모빌리티 분야에서 빠르게 확산되고 있다[3,4].

Type IV 용기의 구조 성능은 복합재의 섬유 배향 및 적층 구조에 따라 결정되며, 이는 제조 공정의 특성과 밀접한 관련이 있다. 필라멘트 와인딩(filament winding)은 비교적 단순한 형상에 적합한 공정으로 금속재 압력용기 대비 40~60% 수준의 중량 절감이 가능하지만, 섬유 배향 제어가 어렵고 곡면 형상에 대한 적용성이 제한적이라는 단점이 있다[5]. 이에 반해 브레이딩(braiding) 공정은 바이어스 섬유를 정밀하게 교차 배치할 수 있어 복잡 형상에 대한 성형성이 뛰어나며, 다양한 하중 조건에 따른 물성 조정이 가능하다는 점에서 대안적 접근으로 주목받고 있다[6-8]. 특히 3축 브레이딩(triaxial braiding) 구조는 기계적 이방성을 활용한 설계 최적화에 유리한 구조로 평가된다.

한편, 수소압력용기의 전체 중량에서 비금속 재료뿐 아니라 금속 보스 어셈블리(fitting, sleeve 등)가 상당한 비중을 차지하고 있으며, 이들 부품은 라이너 및 복합재 외피와 직접 결합되어 구조 강성, 성형성, 응력 전달 경로 및 밀봉 성능에 모두 영향을 미친다. 보스 부품의 형상은 국부 응력 집중 및 파손 메커니즘에 영향을 미치게 되는데, 최근 연구에 따르면 적절한 형상 설계를 통해 구조 안전성과 경량화를 동시에 달성할 수 있는 가능성이 제시되고 있다[9,10]. 따라서 구조적 경량화 설계를 위해서는 복합재 구조와 금속 보스 형상의 상호작용을 정량적으로 분석하는 통합적 접근이 요구된다.

이와 같은 정량적 분석에는 유한요소해석 기반의 구조 평가 기법이 주로 활용되고 있다. 하지만, 기존 연구들은 대부분 필라멘트 와인딩 복합재를 적용한 구조 해석에 집중되어 있으며[11-13], 브레이딩 복합재 기반 Type IV 용기의 해석과 실험 기반 검증을 연계한 연구는 상대적으로 제한적이다[14,15]. 특히, 금속보스 어셈블리 형상 변경이 복합재 구조 응답에 미치는 영향을 정량적으로 분석한 연구는 매우 드물다.

이에 본 연구에서는 브레이딩 복합재를 적용한 Type IV 수소압력용기를 대상으로, 유한요소해석을 기반으로 금속 부품 경량화가 구조 성능에 미치는 영향을 정량적으로 분석하였다. 분석 대상은 고분자 라이너와 피팅과 슬리브로 구성된 금속 보스 어셈블리, 그리고 ±65°바이어스 섬유와 0°주축 섬유로 구성된 3축 브레이딩 복합재 외피를 포함하는 구조이며, 외피는 연속공정 기반 radial braiding 방식으로 제작되었다. 기존 모델과 금속 부품 형상을 단순화한 경량화 모델을 대상으로, 내부 압력에 따른 구조 응답을 분석하였다. 또한, 해석 기반 예측의 타당성을 평가하기 위해 유한요소해석 결과를 실제 파열 시험과 비교하여 해석 기반 예측의 타당성을 평가하였다.

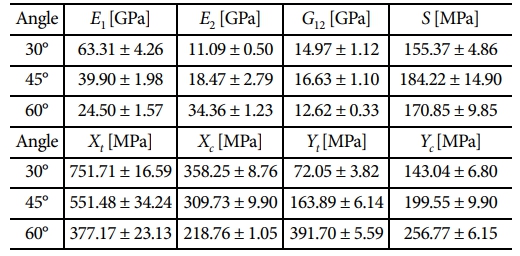

본 연구에서는 브레이딩 각도 변화가 복합재의 기계적 이방성에 미치는 영향을 정량적으로 분석하기 위해, 2D 삼축 브레이딩 복합재의 기본 물성을 실험적으로 측정하였다. ±θ 방향의 바이어스 섬유(bias tow)와 0°방향의 주축 섬유(axial tow)로 구성된 시편을 제작하고, 브레이딩 각도에 따라 탄성계수, 강도 및 전단 특성을 평가하였다. 이러한 실험은 유한요소해석 입력 물성의 기반을 형성하며, 특히 65°조건에서의 외삽 물성 예측의 신뢰성 확보를 위한 기초 자료로 활용되었다.

2.1 시편 제작

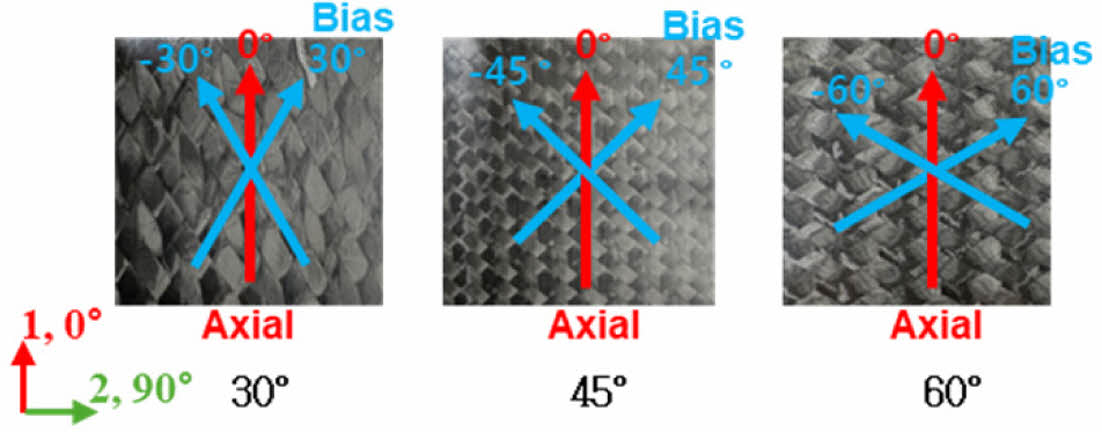

시편은 T700 탄소섬유와 SCI-300R/SCI-300H 에폭시 수지를 사용한 tow-prepreg 기반 삼축 브레이딩 복합재로 제작되었다. 성형에는 RTM(Resin Transfer Molding)이 적용되었으며, 브레이딩 각도는 30°, 45°, 60°로 설정하였다. 성형된 패널은 ASTM 표준 규격에 따라 가공되었다. 인장 시험용 시편은 ASTM-D3039에 준하여 제작되었으며, 전단 시험은 ASTM-D7078 규격에 따라 V-notch를 갖는 직사각형 시편을 사용하였다. Fig. 1은 각 브레이딩 각도에서의 섬유 배향 패턴을 나타낸다.

2.2 기초 물성 시험

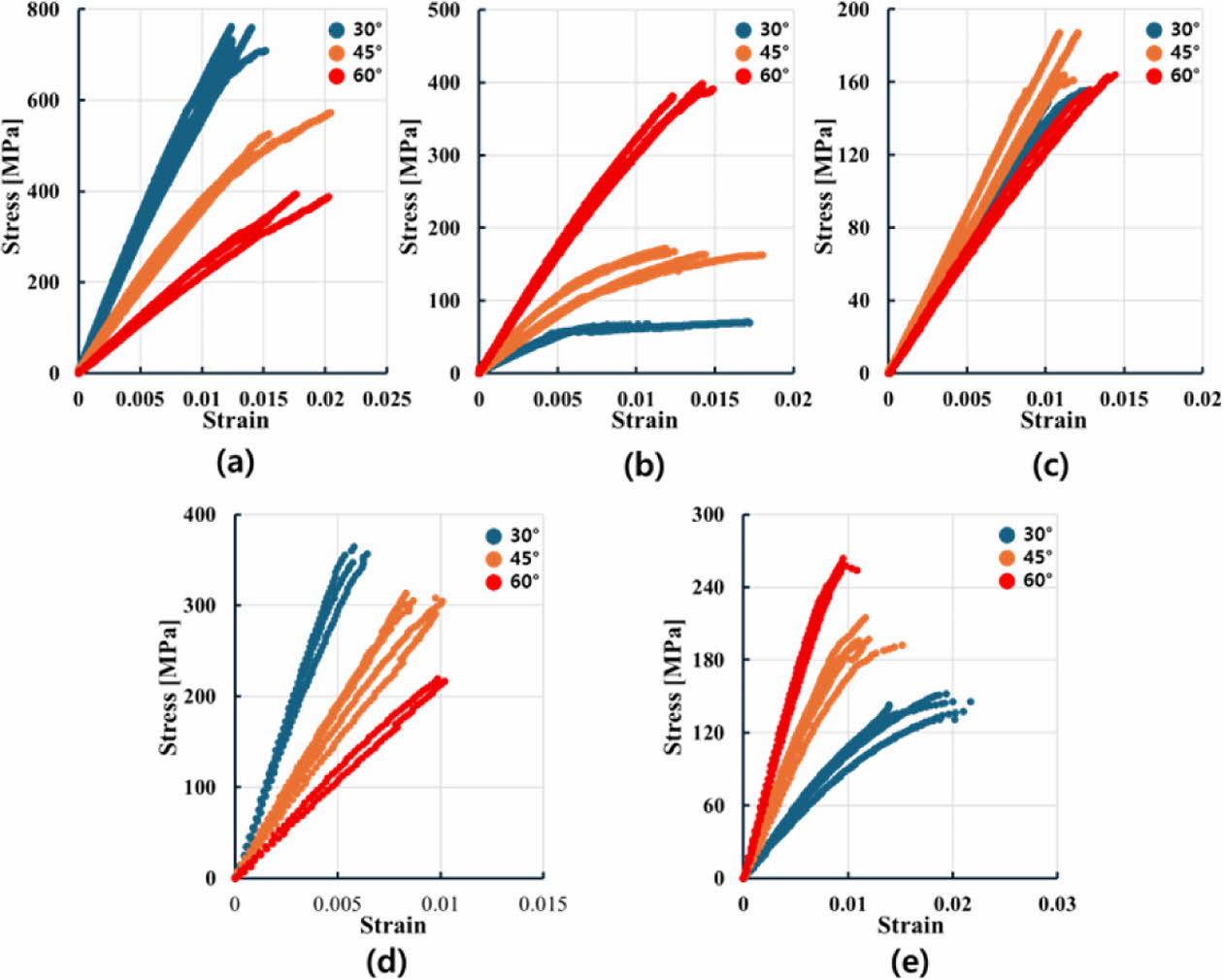

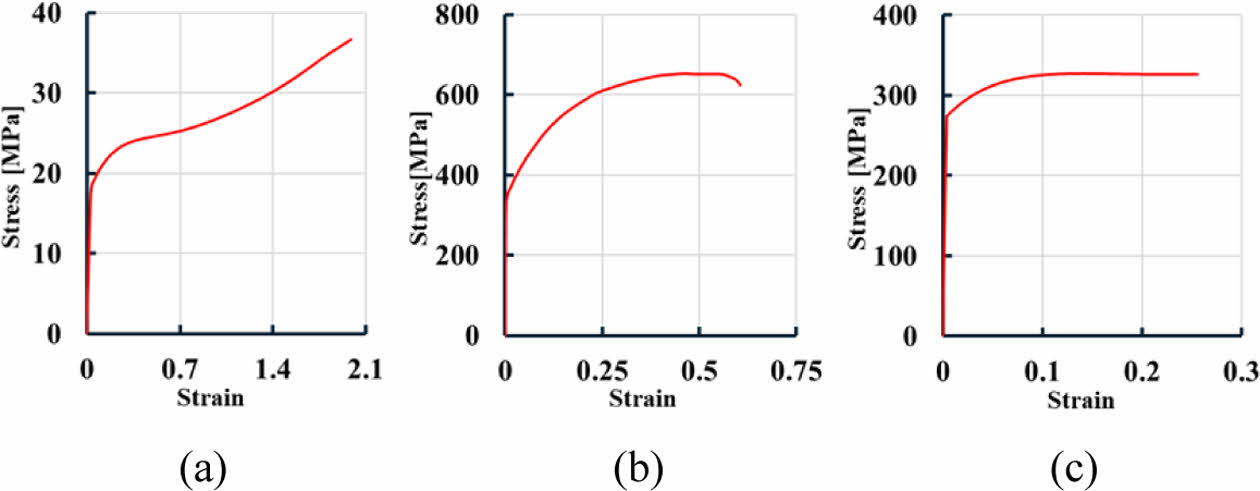

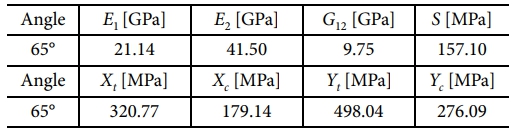

브레이딩 각도에 따른 기계적 물성 변화를 정량화하기 위해 인장 및 전단 시험을 수행하였다. 모든 시험은 Instron 5982 만능 시험기 (최대 하중 100kN)을 사용하였으며, 하중 속도는 2 mm/min으로 설정하였다. 또한 시험 중 변형률은 스트레인 게이지를 통해 측정되었다. 동일 조건에서 각각 5회의 반복 시험을 통해 물성 (E1, E2, G12, Xt, Xc, Yt, Yc, S)을 측정하였다. 해당 실험에서 얻은 응력-변형률 곡선은 Fig. 2에 제시하였고, 정량화된 결과는 Table 1에서 평균 ± 표준편차의 형식으로 정리되었다.

시험 결과, 브레이딩 각도의 변화에 따라 기계적 물성이 뚜렷하게 변화하는 양상이 관찰되었다. 30°브레이딩 시편은 섬유 배향이 0°하중 방향과 가까우므로 E1 및 Xt, Xc값이 가장 높았으며, 횡방향에서는 낮은 성능을 보였다. 반면 60°시편은 바이어스 섬유가 횡방향 응력 전달에 기여하여 E2 및 Yt,Yc에서 가장 높은 값을 나타냈다. 45°시편은 그 중간 수준의 값을 나타냈으며, 전단 강성(G12)과 전단 강도(S)에서는 상대적으로 가장 높은 수치를 기록하였다.

이러한 결과는 브레이딩 각도 변화가 복합재의 기계적 이방성에 직접적인 영향을 미친다는 점을 보여준다. 특히 수소압력용기는 hoop 방향에서 높은 하중을 겪기 때문에, 고각도 브레이딩 조건을 사용하여 횡방향 구조 성능을 확보하는 것이 유리할 것으로 보인다.

|

Fig. 1 Tri-axial braided composite panels |

|

Fig. 2 Stress-Strain curves under (a) axial tension, (b) transverse tension, (c) shear, (d) axial compression, (e) transverse |

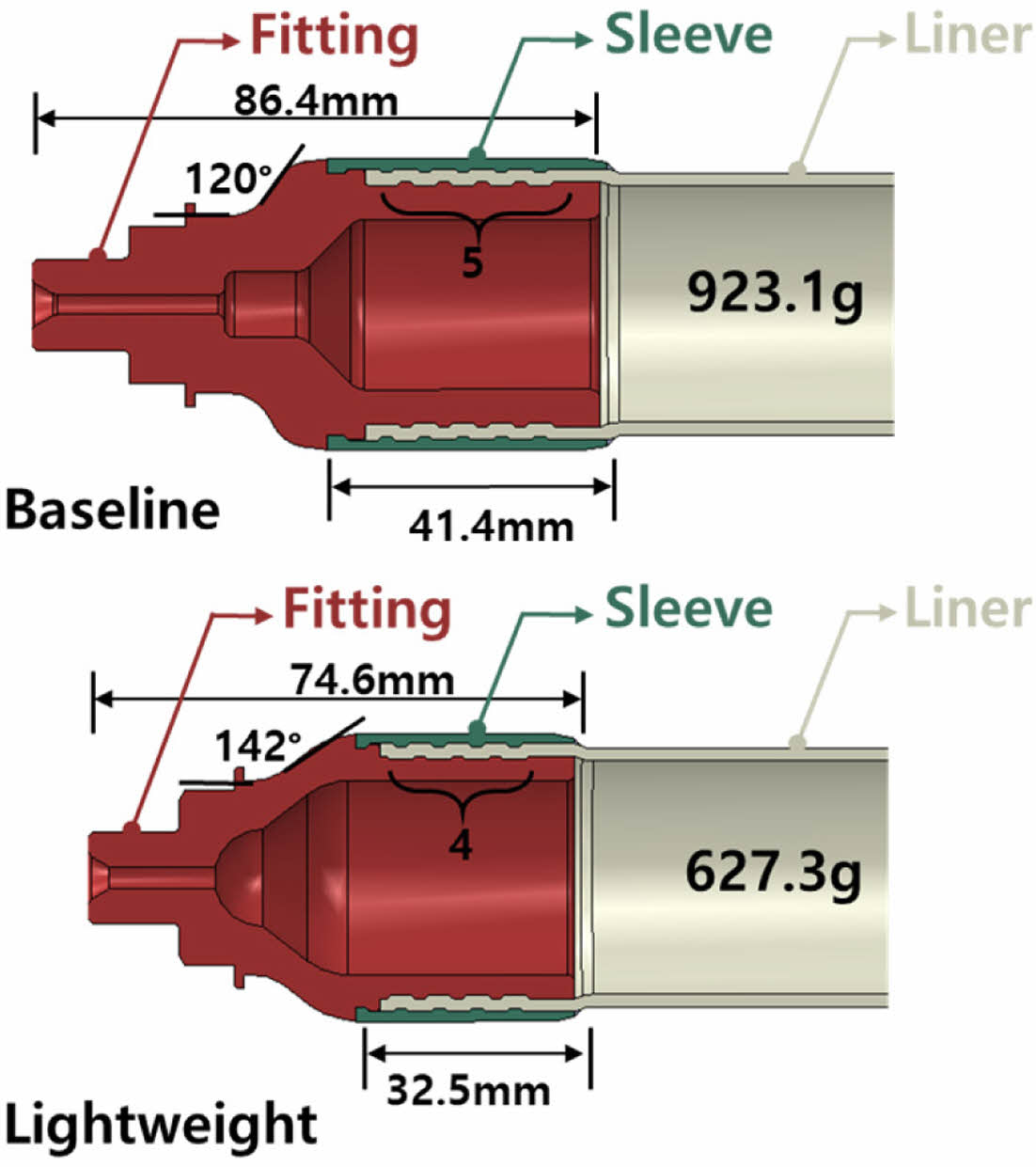

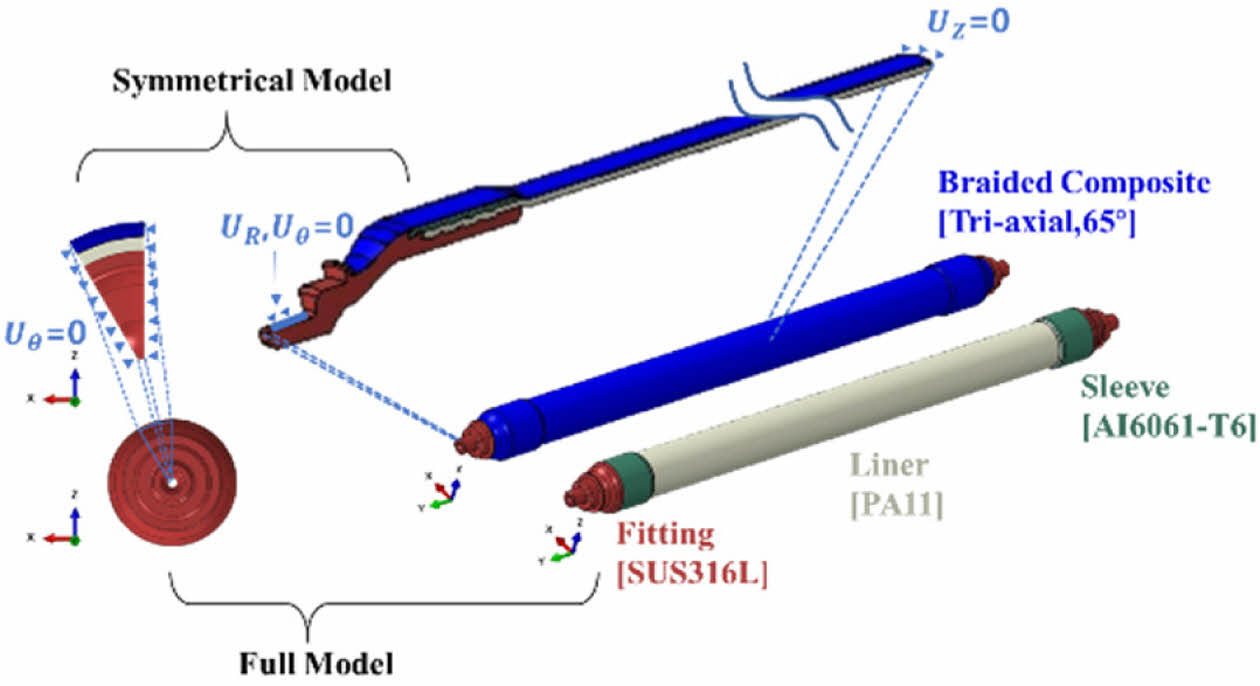

브레이딩 복합재 기반 Type IV 수소압력용기의 경량화 설계가 구조 성능에 미치는 영향을 정량적으로 분석하기 위해 유한요소해석을 수행하였다. 해석 대상은 Fig. 3과 같이 기존 모델(Baseline model)과 피팅 및 슬리브 형상을 단순화하여 중량을 약 32% 절감한 경량화 설계 모델(Lightweight model)이다. 두 모델은 동일한 라이너 및 복합재 외피 구조를 기반으로 차이는 피팅과 슬리브 형상에 국한된다.

3.1 모델 구성

해석 대상 용기는 Type IV 수소압력용기로, 내부에는 PA11 기반 고분자 라이너가 적용되었으며, 피팅과 슬리브는 각각 SUS316L과 Al6061-T6로 구성되어 있다. 외부는 ±65°/0°방향 섬유로 구성된 3축 브레이딩 복합재로, 총 12-ply로 보강되어 있다.

전체 모델은 축대칭을 가지기 때문에 계산 효율 향상을 위해 회전 대칭 조건을 적용한 부분 모델을 사용하였다. 둘레 방향으로 전체의 1/12에 해당하는 30°영역을 모델링하였으며, 축 방향으로는 전체 길이의 절반만 모델링하여 면 대칭 조건을 적용하였다. 경량화 모델의 경우, 피팅 및 슬리브 부품의 치수 및 형상을 단순화하여 약 32%의 금속 부품 질량이 절감되었다.

라이너와 금속 부품은 하나의 솔리드 파트 내에서 영역을 분할하고 해당 소재 물성을 할당하였다. 복합재 외피는 쉘 요소 기반으로 별도의 파트로 구성되었으며, 라이너와 완전 접착(perfect bond) 조건으로 모델링하였다.

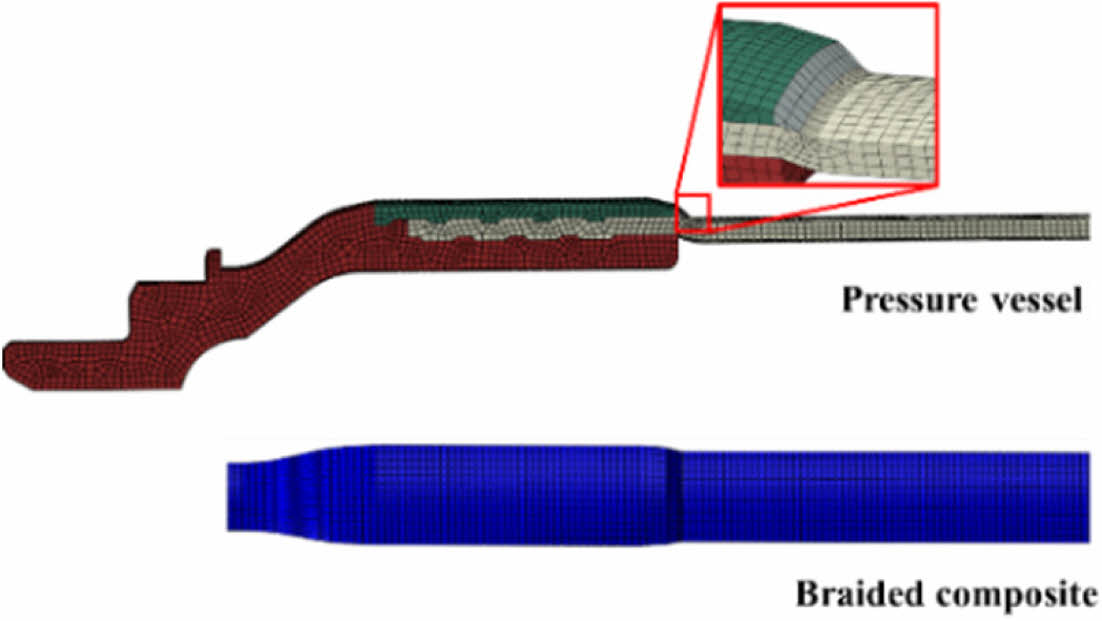

3.2 요소 구성 및 재료

유한요소 해석은 상용 프로그램인 Abaqus/Standard를 사용하였다. 복합재 외피는 사면체 쉘 요소(S4), 라이너와 금속 부품은 솔리드 요소(C3D8)을 각각 적용하였다. Fig. 4에 경량화 모델의 요소망 형태를 보이고 있다. 직경 변화가 있어 응력 집중이 예상되는 부위에는 더 조밀한 요소망을 사용하였다. 기존 모델은 총 111,282개 요소, 129,385개 절점으로 구성되었으며, 경량화 모델은 44,303개 요소, 55,124개 절점으로 구성되었다.

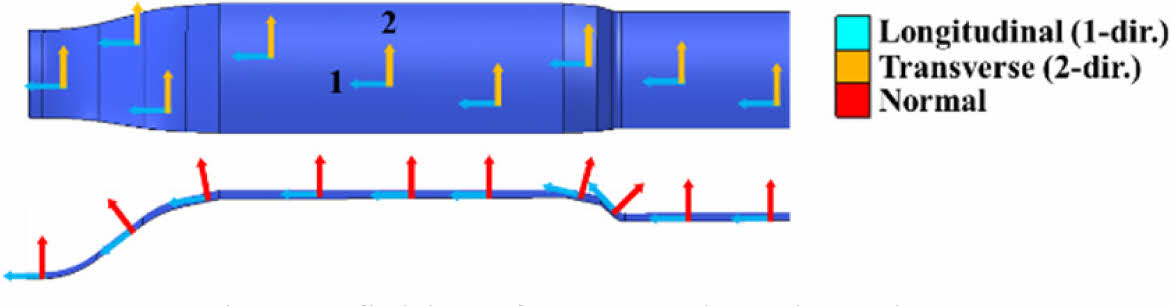

복합재 외피의 물성은 2.2절의 실험 데이터를 바탕으로 도출하였다. 브레이딩 각도를 독립변수로 설정하고, 2차 다항 회귀모델을 구성하여 65° 조건에 대해 외삽하였다. 도출된 물성은 Table 2에 정리되어 있다. 브레이딩 복합재는 섬유 배향 각도 변화에 따라 강성 및 강도 특성이 뚜렷하게 달라지므로, 이를 정밀하게 예측하는 것이 구조 해석의 핵심이다. 그러나 모든 브레이딩 각도에 대해 직접 물성을 측정하는 것은 비용과 시간이 과도하게 소요되므로, 최근에는 일부 각도에서 실험 데이터를 확보한 뒤, 회귀 분석 또는 해석 기반 외삽 기법을 통해 다른 각도의 물성을 추정하는 접근이 시도되고 있다[16,17]. 이러한 접근은 고비용 복합재 구조 실험을 대체하고, 해석 기반 설계의 실용성을 높이는 데 기여하고 있다. 복합재는 이방성 탄성체로 정의하였으며, Fig. 5에서 도시하는 바와 같이 용기 곡면 형상에 맞춰 설정된 좌표계를 기준으로 방향성을 지정하였다.

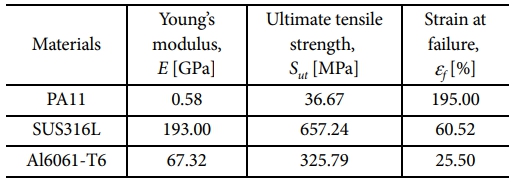

라이너는 ARKEMA사의 PA11 물성 데이터를 기반으로 탄소성 거동을 반영한 물성을 적용하였다. 금속 부품은 피팅에 스테인리스 스틸(SUS316L), 슬리브에 알루미늄(Al6061-T6) 재료를 적용하였으며 이들의 탄소성 물성은 Sumanariu 등[18]과 Cho 등[19]의 실험 결과를 참고하였다. 사용된 재료들의 대표적인 물성치와 응력-변형률 커브를 Table 3과 Fig. 6에 제시하였다.

3.3 경계 조건 및 하중 조건

본 연구에서는 파열 시험 조건과 일치하는 경계 조건 및 설계 기준 기반의 내압 조건을 모델에 적용하였다. 경계 조건은 Fig. 7와 같이 실제 파열 시험의 체결 조건을 정밀하게 반영하였다. 상단 밸브 체결부에 대해 반경 방향(UR) 및 회전 방향(Uθ) 변위를 고정하였다. 축 방향 절단면은 면 대칭 조건으로 Uz = 0을 적용하였다.

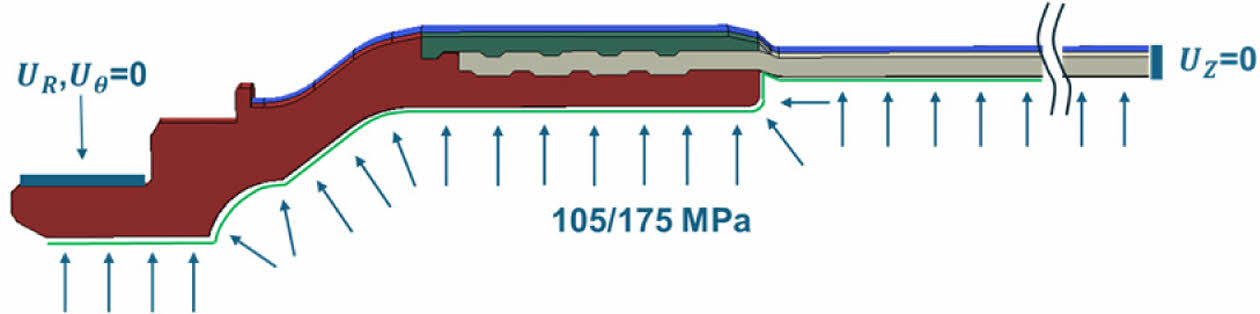

하중 조건은 다음 두 가지 내압 조건에서 구조 응답을 비교하였다. 첫번째 조건은 내압 성능 평가용 하중 조건으로, 사용압력(70 MPa)의 1.5배에 해당하는 105 MPa을 적용하였다. 두번째는 EU 406/2010[20] 및 EC 79[21] 규정에 따라 탄소섬유 복합재 압력용기에 요구되는 최소 파열압 기준을 반영한 것으로, 사용압력의 2.25배에 해당하는 157.5 MPa의 하중을 적용하였다. Fig. 8

|

Fig. 3 Geometric differences between Baseline and Lightweight models |

|

Fig. 4 Finite element model of Lightweight model |

|

Fig. 5 Definition of the material orientation |

|

Fig. 6 Stress-Strain curves of (a) PA11, (b) SUS316L, (c) AI6061-T6 |

|

Fig. 7 inite element model of the Type IV hydrogen pressure vessel: component configuration and boundary conditions |

|

Fig. 8 Loading conditions (Lightweight model) |

본 연구에서는 외삽 기법으로 예측된 65°브레이딩 복합재 물성을 적용하여, Type IV 수소압력용기의 기존 모델과 금속 부품 형상 개선이 적용된 경량화 모델의 구조적 안정성을 비교 평가하였다. 유한요소 해석은 내압 성능 기준(105 MPa)과 최소 파열압 조건(157.5 MPa)에서 수행되었다.

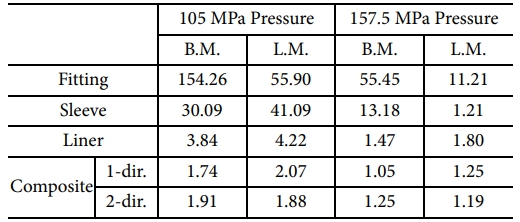

구성 재료의 특성에 따라 안전계수(Safety Factor, SF)는 파단 변형률 또는 최대 강도를 기준으로 산정하였다. 금속 및 고분자 부품은 소재의 파단 변형률(εf)을 기준으로, 해석을 통해 도출된 각 소재의 최대 변형률(εFEA)과의 비를 통해 안전계수를 계산하였다. 복합재료는 각 섬유 방향에 대해 소재의 최대 강도(σut,i)를 기준으로, 해석 응력(σFEA,i) 대비 비율로 정의하였다. 각 경우에 대한 안전계수는 식 (1)과 (2)와 같이 정의되며, 이때 SF < 1은 허용치를 초과한 상태를 의미하므로, 구조적 안정성 확보를 위해 SF > 1 범위 내에서의 설계가 요구된다. 해석을 통해 도출된 각 부품별 최대 안전계수를 Table 4에 정리하였다.

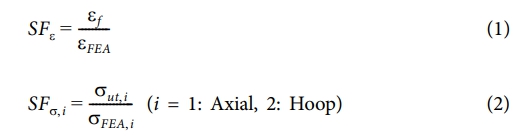

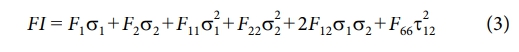

4.1 피팅, 슬리브, 라이너

최소 파열압 조건(157.5 MPa)에서의 해석 결과는 Fig. 9~10에 나타내었다. 두 그림은 기존 모델과 경량화 모델각각에 대해 피팅, 슬리브, 라이너 부품의 안전계수 분포를 시각적으로 보여주며, 내부 단면과 외부 표면을 모두 포함하고 있다. 특히 피팅 부품의 경우, 경량화 설계에서 두께와 길이 감소로 인해 응력이 집중되며, 최소 파열압 조건에서 SF가 11.21까지 낮아졌다(Baseline: 55.45). 슬리브 역시 동일 조건에서 SF가 13.18에서 1.21로 급격히 감소하여, 파손 임계 조건에 근접했음을 보여준다.

반면, 고분자 라이너 부품은 모든 조건에서 비교적 안정적인 거동을 나타냈다. Baseline 모델은 1.47, Lightweight 모델은 1.80으로 파손 기준 내에 충분한 여유를 확보하고 있다. 이는 라이너가 응력 전달 경로에서 직접적인 하중을 받지 않고, 복합재 및 금속 부품의 중간 완충 역할을 수행하기 때문으로 해석된다.

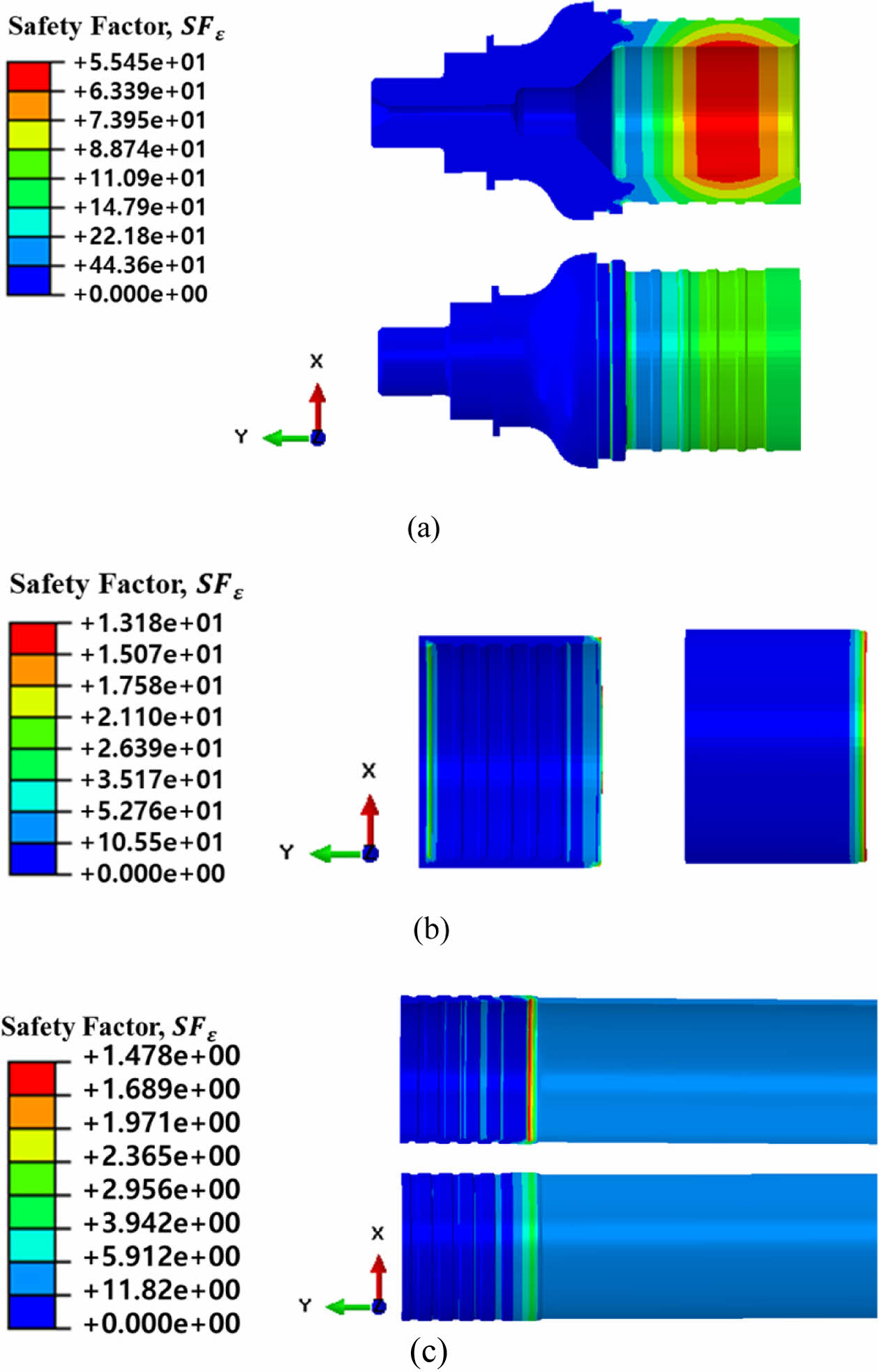

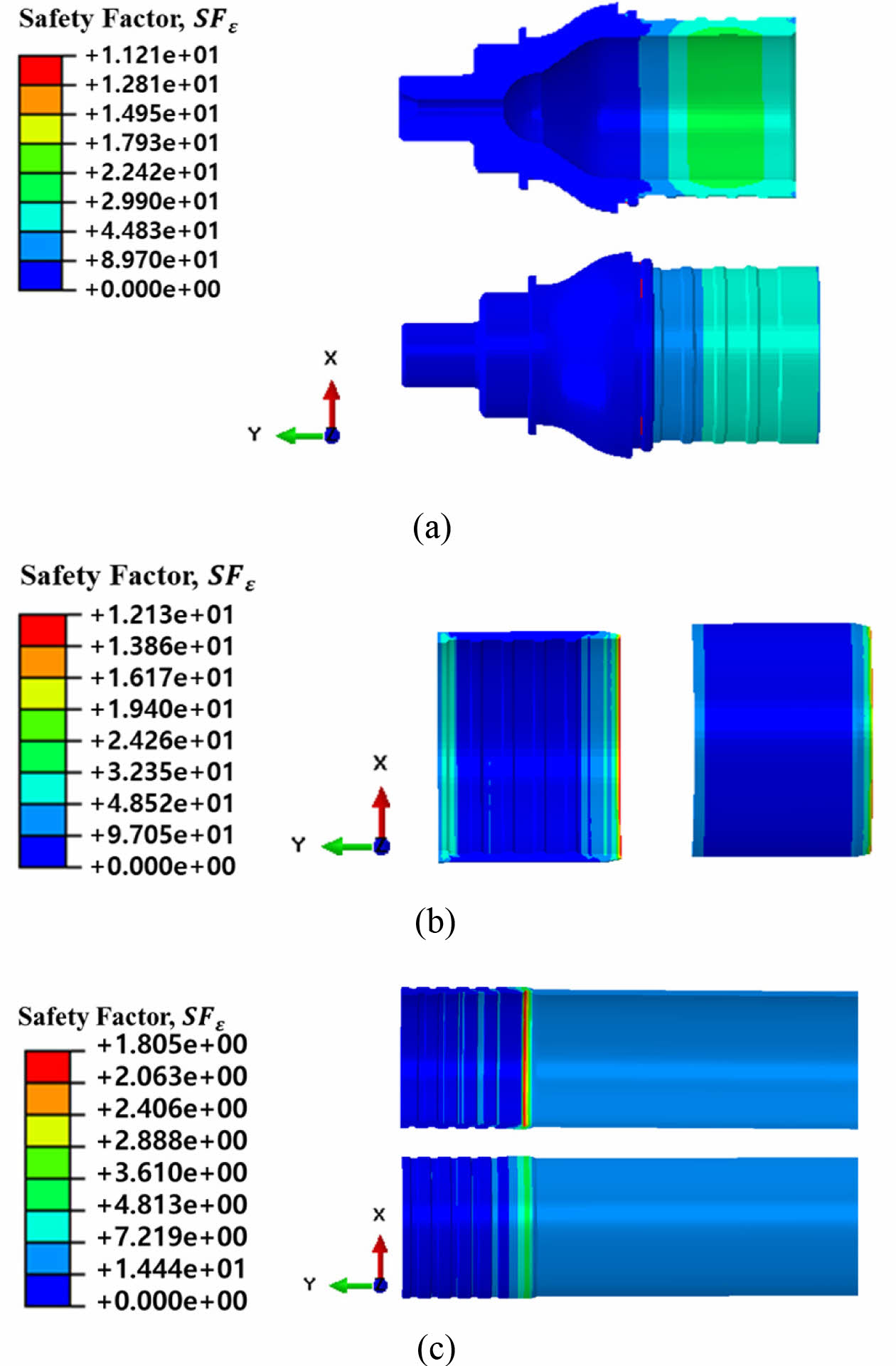

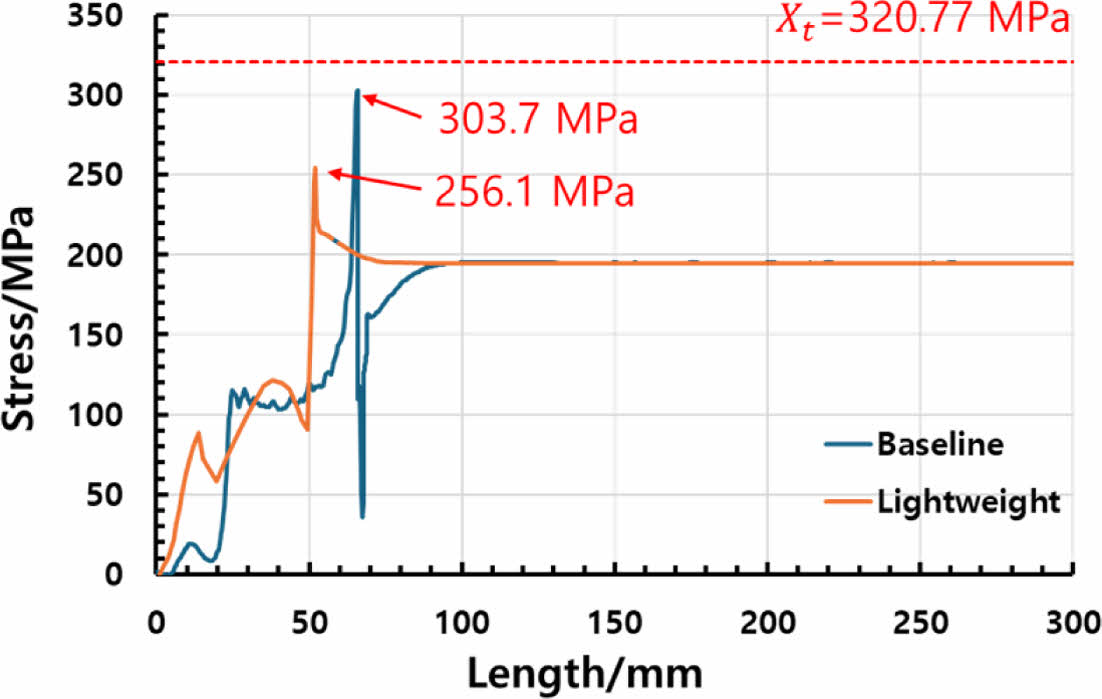

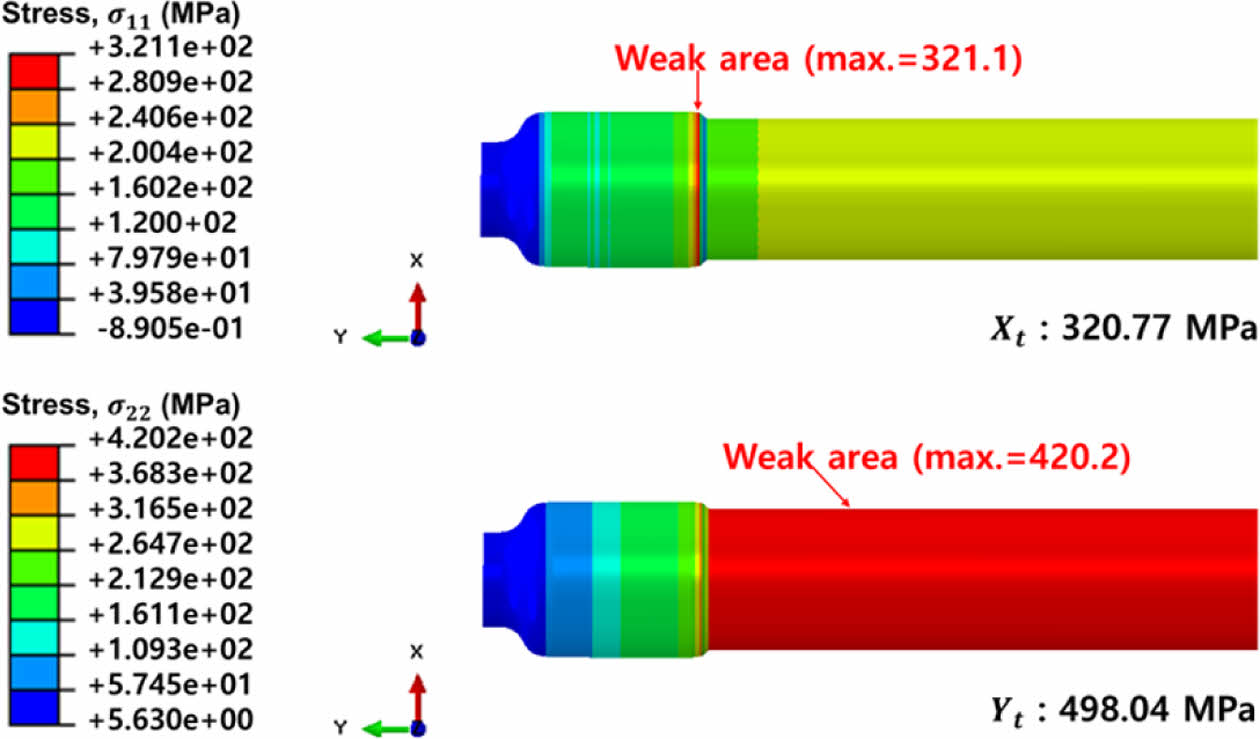

4.2 복합재 외피

복합재 외피에 대한 구조 안정성 평가는 축방향(1-dir.)과 hoop 방향(2-dir.)의 두 응력 성분에 대해 각각 진행하였다. 전단 응력 성분은 해석 결과에서 매우 낮은 값을 보여 구조 안정성에 끼치는 영향이 미미한 것으로 판단되어 방향별 구조 안전성 평가에서 제외하였다. 분석 결과는 Fig. 11~12에 도시되어 있으며, 이는 최소 파열압 조건(157.5 MPa) 하에서 외피 표면을 따라 측정된 축방향 및 hoop 응력의 길이 방향 분포를 나타낸다. 두 그림에는 Baseline 및 Lightweight 모델 각각에 대한 응력 분포가 포함되어 있어, 응력 집중의 위치와 크기를 정량적으로 비교할 수 있다.

해석 결과, 최소 파열압 조건 하에서 두 모델 모두 주요 응력 성분은 허용 강도 이하로 유지되어 구조적 안정성이 확보됨을 확인하였다. 축방향의 경우, Lightweight 모델은SF가 1.25로 나타나는 반면, Baseline 모델의 경우 1.05로 나타나 파손 위험에 근접하였다. 이는 경량화 설계로 인해 금속 부품의 변형이 증가하면서 복합재 외피의 축방향 하중에 더욱 집중되었기 때문으로 보인다. Hoop 방향에서는 두 모델 모두 1.2 수준으로 비슷한 안전계수를 나타내었으며, Lightweight 모델이 Baseline 모델 보다 약간 더 안정적인 거동을 보였다. 이는 hoop 응력이 축방향 응력에 비해 경량화에 의한 구조 변경의 영향을 덜 받았기 때문으로 해석된다.

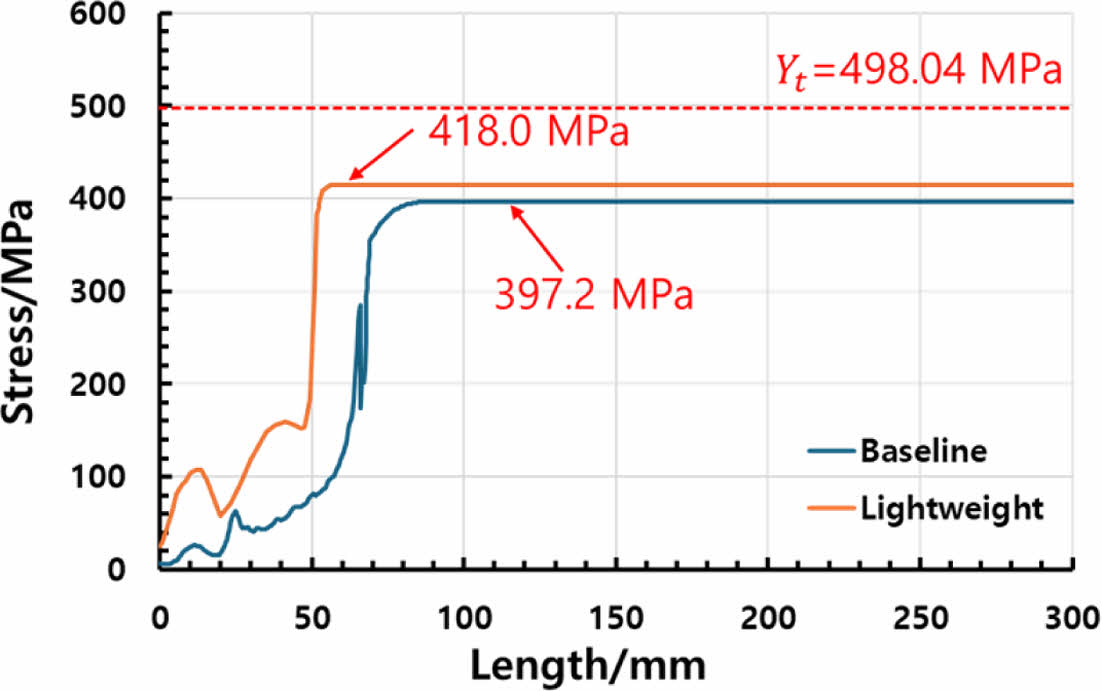

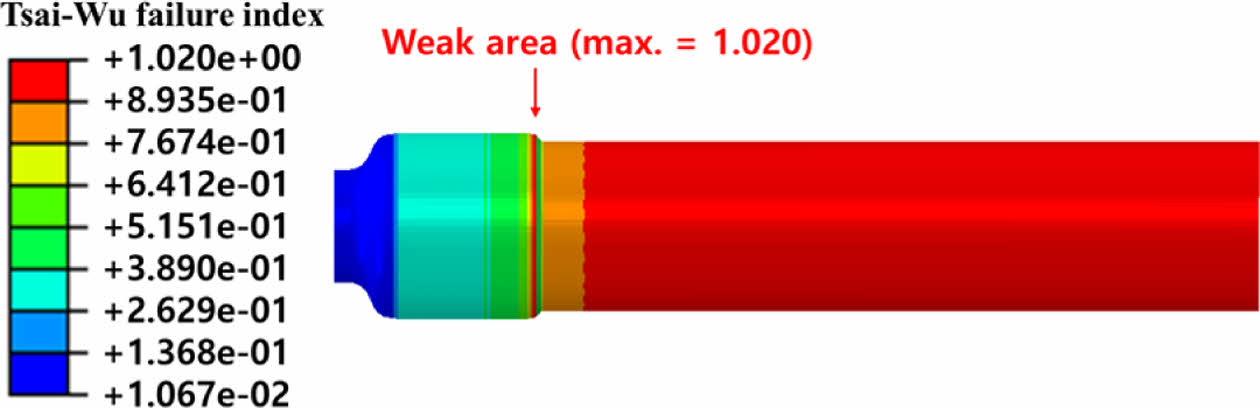

한편, 복합재에 대한 식 (2)의 기준은 개별 응력 성분에 대한 비교만을 고려하며, 다축 응력 상태에서 발생할 수 있는 응력간 상호작용은 고려하지 못한다는 한계가 있다. 이에 따라, 복합재 외피에 대해서는 Tsai-Wu 파괴 기준을 적용하여 보수적인 구조 안정성 평가도 수행하였다. 복합재의 다축 파괴 평가를 위해 널리 사용되는 Tsai-Wu 기준[22]은, 응력 성분간 상호작용을 반영할 수 있는 파괴 이론으로 알려져 있다. 본 연구에서는 다음 식 (3)을 사용하여 파괴 인덱스(FI)를 도출하였다.

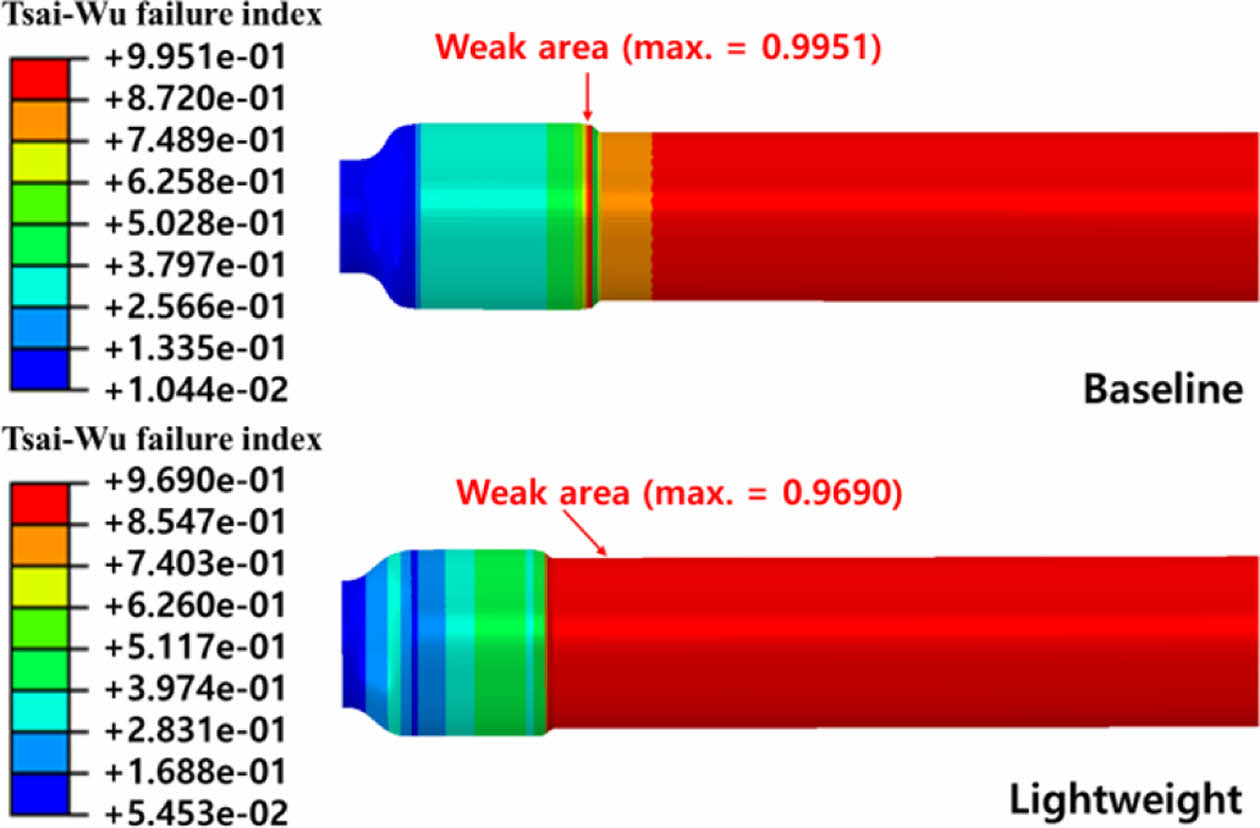

두 모델에 대해 Tsai-Wu 파괴 기준식을 적용하여 파괴 인덱스를 산정한 결과, Fig. 13에 도시된 바와 같이 전체 영역에서 FI는 모두 1 미만으로 유지되었다. 특히 Baseline 모델은 최대값이 0.99로 파단 임계값에 근접한 반면, Lightweight 모델은 0.97로 보다 안정적인 결과를 나타내어, 응력 성분 간 상호작용을 고려한 보수적 평가 기준에서도 Lightweight 모델이 상대적으로 유리한 구조적 특성을 보임을 확인할 수 있다.

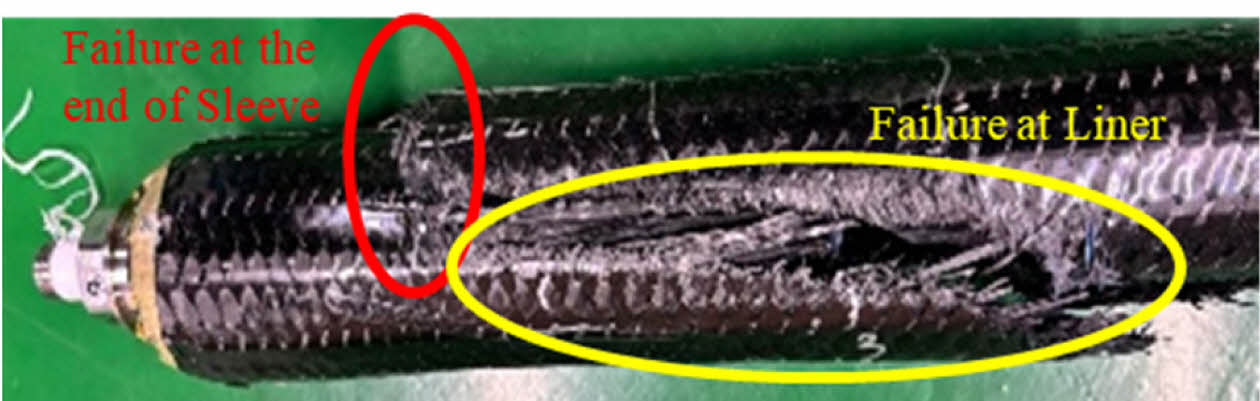

4.3 실험 정합성과 파열 위치 예측

유한요소 해석 결과의 신뢰성을 검증하기 위해 Baseline 모델을 대상으로 파열 시험을 수행하였다. 실험 결과, 파열압은 173.36 MPa로 측정되었으며, 모든 시편에서 파손은 Fig. 14과 같이 동체(라이너)부 파열 형태로 진행되었다.

유한요소 해석에서는 Fig. 15와 같이 내부 압력을 166.5 MPa로 증가시켰을 때 복합재 외피에서 허용 강도를 초과하는 응력이 처음으로 발생하였다. 이 과응력(overstress)영역은 라이너-슬리브 경계 부위로부터 시작되며, 이는 Fig. 13과 같이 실험에서 관찰된 파손 부위와 정확히 일치하였다. 예측된 파열압(166.5 MPa)은 실험값(173.3 MPa)에 대해 약 3.9%의 오차 범위를 가지며, 이는 수치 해석의 신뢰도를 뒷받침한다. 한편, Tsai-Wu 파괴 기준을 적용한 경우, Fig. 16과 같이 내부 압력이 161 MPa에 도달했을 때 FI가 1을 초과하였으며, 이는 최대 응력 기준보다 다소 보수적인 예측이지만 실험에서 관찰된 파손 위치와 동일한 결과를 재현하였다. 이러한 결과는, 본 연구의 유한요소 해석 모델이 단순한 구조 응답 예측을 넘어 파열 위치와 파괴 형태까지 정량적으로 예측할 수 있음을 입증한다.

|

Fig. 9 Safety Factor contour at 157.5 MPa (Baseline model): (a) Fitting, (b) Sleeve, (c) Liner |

|

Fig. 10 Safety Factor contour at 157.5 MPa (Lightweight model): (a) Fitting, (b) Sleeve, (c) Liner |

|

Fig. 11 Axial stress (σ11) distribution along the length of COPV (Internal Pressure = 157.5 MPa) |

|

Fig. 12 Hoop stress (σ22) distribution along the length of COPV (Internal Pressure = 157.5 MPa) |

|

Fig. 13 Tsai-Wu failure index distribution under internal pressure of 157.5 MPa |

|

Fig. 14 Burst pressure test result of baseline design |

|

Fig. 15 Axial and hoop stress distribution under 166.5 MPa loading (Baseline model). Overstress is observed only in the axial direction |

|

Fig. 16 Tsai-Wu failure index under 161 MPa loading (Baseline model) |

|

Table 4 Maximum safety factor results |

* B.M. = Baseline model, L.M. = Lightweight model |

본 연구는 브레이딩 복합재가 적용된 Type IV 수소압력용기의 구조 안정성 및 파열 특성 평가를 목적으로 수행되었다. 내압 성능 평가를 위해 105 MPa 하중을 가하였으며, 최소 파열압 조건 평가를 위해 157.5 MPa 하중이 적용되었다. 이러한 하중 조건에서 기존 설계와 경량화 설계를 대상으로 구조적 응답 및 파열 가능성에 대한 정량적인 비교가 수행되었다.

유한요소 해석 결과에 따르면, 금속 피팅 및 슬리브 부품의 치수와 형상을 단순화한 Lightweight 모델은 총 중량 약 32%를 절감하면서도, 모든 부품에 대해 안전계수 기준을 충족하였다. 특히 고분자 라이너는 모든 하중 조건에서 충분한 구조적 여유를 보였으며, 복합재 외피는 축방향(1-dir) 및 hoop(2-dir) 모두에서 안전계수 SF > 1를 만족하였다. 다만, 금속 부품에서는 최소 파열압 조건에서 SF가 1.21까지 감소하며 국부적인 응력 집중이 나타나, 경량화에 따른 취약 부위를 함께 확인할 수 있었다.

해석 모델의 신뢰성을 위해 Baseline 모델을 대상으로 실제 파열 시험을 수행하였으며, 파열압은 173.36 MPa로 측정되었다. 유한요소 해석에서는 166.5 MPa 내압조건에서 복합재 외피의 축방향 응력이 허용 강도를 초과하는 과응력 영역이 발생하였고, 해당 위치는 슬리브와 접합한 라이너 인근부로 실험에서 파열이 관찰된 위치와 정확히 일치하였다. 또한, 해석에서 예측된 파열압과 실험값 간의 오차는 약 3.9% 수준으로 나타나, 본 연구에서 구축된 해석 모델의 정량적 예측 성능이 실험적으로 입증되었다.

추가적으로, 복합재 외피에 대해 Tsai-Wu 파괴 기준을 적용한 결과, 두 모델 모두 최소 파열압 조건에서 파괴 인덱스가 1 미만으로 유지되어 다축 응력 상태에서도 구조적 안정성이 확보됨을 확인하였다. Tsai-Wu 기준에 따른 파열 예측값은 (161 MPa) 실험값 대비 약 7.1%의 오차를 보여, 최대 응력 기준과 유사한 수준의 정합도를 나타냈다.

이와 같은 결과는 브레이딩 복합재 수소압력용기의 설계 과정에서, 해석 기반 접근을 통해 복잡한 형상과 반복 실험의 한계를 보완할 수 있음을 시사한다. 특히 실험 수행이 제한적인 산업 환경에서 본 연구의 접근은 설계 타당성 검토 및 위험성 예측 도구로서 실효성을 갖는다. 또한, 금속 부품 경량화가 복합재 구조 거동에 미치는 영향을 정량적으로 분석하고, 파열 위치 및 양상을 사전에 예측할 수 있다는 점에서, 설계 관점에서의 기초 데이터를 제공할 수 있다.

다만, 본 연구는 브레이딩 각도에 따른 물성 예측에 있어 다항 회귀 기반의 외삽 기법을 적용하였으며, 복합재의 선형 탄성 거동을 가정한 유한요소 해석을 진행하였다. 이에 따라, 실제 거동에서의 손상 진정 과정, 충전-방출 이력에 따른 잔류 응력 변화 등은 반영되지 않았다.

본 연구는 산업통산자원부 및 한국산업기술평가관리원(KEIT) 기계장비산업기술개발 사업(20018217)에 의해 수행되었으며, 지원에 대해 감사드립니다.

- 1. Rivard E., Trudeau M., and Zaghib K., “Hydrogen Storage for Mobility: A Review”, Materials, Vol. 12, No. 12, 2019, pp. 1973.

-

- 2. Zheng, J., Liu, X., Xu, P., et al., “Development of high pressure gaseous hydrogen storage technologies,” International Journal of Hydrogen Energy, Vol. 37, No. 1, 2012, pp. 1048–1057.

-

- 3. Yoo, G.H., Ju, Y.S. et al., “Development of the High Pressure Hydrogen Gas Cylinder (Type 4) for Fuel Cell Vehicle,” Proceedings of the Korean Society for New and Renewable Energy Autumn Conference, 2007, pp. 193–196.

- 4. Park, M., Lee, J., et al., “A Numerical Study on the Hoop Tensile Test of Type IV High Aspect Ratio Hydrogen Storage Vessel,” Journal of Hydrogen and New Energy, Vol. 34, No. 1, 2023, pp. 32–37.

-

- 5. J. Park, S. Cheung, et al., “Development of Type3 Composite Cylinder for Fuel Cell Vehicle,” Korean Society for New and Renewable Energy, Vol. 4, No. 3, 2008, pp. 51-57.

- 6. Kim, D.-H., and Kim, S.-W., “Prediction of Effective Mechanical Properties of 2D Triaxially Braided Composites Using a Geometrical Model Incorporating Flat Portions of Composite Yarns,” Materials Today Communications, Vol. 35, 2023, 106255.

-

- 7. Zhang, Y., Li, H., Liu, X., Chen, Y., Qin, C., and Fang, D., “Prediction of Mechanical Properties of 3D Tubular Braided Composites at Different Temperatures Using a Multi-Scale Modeling Framework Based on Micro-CT,” Composites Science and Technology, Vol. 245, 2024, 110349.

-

- 8. Kwon, J.K., Jeon, J.I., and Shin, J.K., “Compression Behavior and Damage Evaluation for Automotive Suspension Fiber-Reinforced Composite Coil Springs,” Composites Research, Vol. 35, No. 6, 2022, pp. 439–446.

-

- 9. Meng, Z., Jin, S., Yu, M., Mehari, A., and Jiang, L., “Analysis of the Boss Structure of Type IV Composite Vessel for a High-Pressure Hydrogen Tube Trailer,” Sustainability, Vol. 16, 2024, 5098.

-

- 10. Zhu, J., Li, Y., Cao, W., Li, Y., and Gao, Z., “Failure Analysis of Novel BOSS Structures for Type IV Hydrogen Storage Vessels,” Energies, Vol. 16, No. 10, 2023, 4005.

-

- 11. Leh, D., Magneville, B., Saffré, P., Francescato, P., Arrieux, R., and Villalonga, S., “Optimisation of 700 bar type IV hydroge.n pressure vessel considering composite damage and dome multi-sequencing”, International Journal of Hydrogen Energy, Vol. 40, 2015, pp. 13215–13230.

-

- 12. Reda, R., Khamis, M., Ragab, A.E., Elsayed, A., and Negm, A.M., “Numerical analysis of the impact of winding angles on the mechanical performance of filament wound type 4 composite pressure vessels for compressed hydrogen gas storage”, Heliyon, Vol. 10, No. 13, 2024, e33796.

-

- 13. Han, M.G., Jung, K.C., and Chang, S.H., “Experimental Study on the Structural Integrity of Type IV Hydrogen Pressure Vessels Experienced Impact Loadings,” Composites Research, Vol. 29, No. 2, 2016, pp. 60–65.

-

- 14. Liu G., Gao H., Wei G., and Ma Y., “A Novel Structure Design of Braided Composite Pressure Vessel and Its Mechanical Analysis”, Journal of The Textile Institute, Vol. 110, No. 1, 2019, pp. 124–133

-

- 15. Bouhala, L., Koutsawa, Y., Karatrantos, A., and Bayreuther, C., “Design of Type -IV Composite Pressure Vessel Based on Comparative Analysis of Numerical Methods for Modeling type-III Vessels”, Journal of Composites Science, Vol. 8, No. 2, 2024, 40.

-

- 16. Kibrete, F., Trzepieciński, T., Gebremedhen, H.S., and Woldemichael, D.E., “Artificial Intelligence in Predicting Mechanical Properties of Composite Materials,” Journal of Composites Science, Vol. 7, 2023, 364.

-

- 17. Ji, X.B., and Khatri, A.M., “Multi-scale simulation and finite element-assisted computation of elastic properties of braided textile reinforced composites,” Journal of Composite Materials, Vol. 48, 2014, pp. 931–949.

-

- 18. Sumanariu, C.A., Amza, C.G., Baciu, F., Vasile, M.I., and Nicoara, A.I., “Comparative analysis of mechanical properties: conventional vs. additive manufacturing for stainless steel 316L,” Materials, Vol. 17, No. 19, 2024, 4808.

-

- 19. Cho, Y.H., and Kim, T.S., “Estimation of Ultimate Strength in Single Shear Bolted Connections with Aluminum Alloy (6061-T6),” Thin-walled Structures, Vol. 101, 2016, pp. 43–57.

-

- 20. European Parliament and Council, Regulation (EC) No 79/2009 of 14 January 2009 on type-approval of hydrogen-powered motor vehicles and amending Directive 2007/46/EC, Official Journal of the European Union, L 35, pp. 32–46, 2009.

- 21. European Committee for Standardization (CEN), “EN 406: 2003 - Respiratory protective devices - Mouthpieces (NRP-type) - Requirements, testing, marking,” CEN Standard, Brussels, 2003.

- 22. Tsai, S.W. and Wu, E.M., “A General Theory of Strength for Anisotropic Materials,” Journal of Composite Materials, Vol. 5, 1971, pp. 58–80.

-

This Article

This Article

-

2025; 38(3): 224-231

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.224

- Received on Jun 5, 2025

- Revised on Jun 23, 2025

- Accepted on Jun 30, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Wooseok Ji

-

Department of Mechanical Engineering, Ulsan National Institute of Science and Technology (UNIST), Ulsan, Korea

- E-mail: wsji@unist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.