- Interlaminar Shear and Joint Strength Evaluation of C/SiC Composites for Application to Regeneratively Cooled Scramjet Combustors

Ji Beom Choi*, Soo-Hyun Kim*† , Seyoung Kim*, In-Sub Han*, Hyung-Joon Bang*, Young-Hoon Seong*, Seulhee Lee*

* High Temperature Energy Conversion Laboratory, Korea Institute of Energy Research

- 스크램제트 엔진 재생냉각 연소기 적용을 위한 C/SiC 복합소재의 층간전단 및 접합부 강도 평가

최지범* · 김수현*† · 김세영* · 한인섭* · 방형준* · 성영훈* · 이슬희*

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study investigates the structural integrity of C/SiC composite structures with internal pressure channels for use in regeneratively cooled combustors of hypersonic scramjet engines. Pyrolysis segmented carbon preforms were bonded using the Liquid Silicon Infiltration (LSI) process to fabricate integrated C/SiC structures. Three bonding methods—phenolic resin, ceramic slurry, and prepreg—were compared. Shear tests were conducted to evaluate the interlaminar shear strength of the C/SiC matrix and the interface strength at bonded joints. The slurry-bonded specimens showed the best performance, due to their thin and uniform bond lines. Finite element analysis of the combustor geometry showed sufficient safety margins (>2) in the lower interlaminar regions. In the upper bonded regions, only the slurry-bonded case (case 3) was likely to meet structural safety requirements.

본 논문에서는 극초음속 스크램제트 엔진의 재생냉각 연소기 구조체에 적용 가능한 C/SiC 복합소재의 내압 환경 유로의 구조 안전성을 확보를 목적으로 연구를 수행하였다. 재생냉각 유로의 형성을 위해 열처리된 분할 탄화체를 LSI 공정으로 접합하여 일체형 C/SiC 구조체를 제작하였고, 페놀 레진, 슬러리 등 세가지의 접합방식을 비교하였다. 전단강도 시험을 통해 C/SiC 모재의 층간전단강도와 접합부의 전단강도를 평가하였으며, 접합부의 경우 슬러리 방식의 경우가 접합면의 두께가 얇고 균일하게 형성되어, 평균 전단강도 24.4 MPa, 변동계수(CV) 8.5%로 가장 우수한 결과를 나타냈다. CMC 연소기 내부 유로를 모사한 유한요소 해석을 수행하여 전단강도 시험 값과 비교한 결과, 층간전단 응력이 작용하는 유로 하부 모서리의 경우 2배 이상의 충분한 안전율을 확보하였으며, 접합부 전단하중이 작용하는 유로 상부 모서리의 경우는 case 3의 적용 시 구조적 안정성이 확보될 가능성이 높음을 확인하였다.

Keywords: 세라믹 복합소재(Ceramic matrix composites), 탄화섬유 강화 탄화규소 기지 복합소재(C/SiC), 용융실리콘침투(Liquid silicone infiltration), 전단강도(Shear strength), 유한요소해석(Finite element alaysis)

마하 5 이상의 비행체에 적용되는 극초음속 스크램제트 엔진은 군수용 유도 무기뿐만 아니라 우주 발사체, 초고속 수송기 분야에 활용 가능하여, 미국과 러시아, 중국 등을 중심으로 많은 연구가 수행되고 있다 지금까지 연소기나 엔진의 고온 부품에 주로 사용되어 온 초내열합금은 900oC 미만의 내열온도 한계로 인해 연소 환경을 제한하거나 복잡한 냉각 시스템을 적용해야 하므로, 전체 시스템의 성능 감소를 필연적으로 감수해야 한다. 이와 같은 한계를 극복하기 위해 최근 세라믹 복합소재(ceramic matric composites, CMC)의 개발 및 활용에 대한 연구가 활발히 진행되고 있다[1-4]. CMC 중에서 탄화섬유 강화 탄화규소 기지 복합소재 (C/SiC)는 1300oC 이상의 높은 내열 온도를 지니며 내산화성 및 고온안정성이 우수할 뿐 아니라 밀도가 금속 대비 1/3 수준이므로, 해외선진기관을 중심으로 극초음속 엔진 연소기에 적용하기 위한 연구 사례가 증가하고 있다[5,6].

스크램제트 엔진은 2000K 이상의 연소 환경에 노출되므로, 고온으로 가열되는 연소기 벽면을 연료를 이용하여 냉각하는 재생냉각형 연소기 기술이 널리 적용되고 있다. 연소기 벽면 내부에 형성된 유로로 액상 연료를 흐르게 하는 경우, 연소기의 냉각뿐만 아니라 연료 자체의 가열로 인한 연소 촉진을 동시에 달성할 수 있다.

이때 연소기 내부의 유로는 연료의 주입압력 및 상변이 등으로 인해 50 bar 이상의 높은 압력 하중을 받게 된다. CMC는 일반적인 섬유강화 복합소재와 마찬가지로 두께방향으로의 적층 구조를 지니므로, 유로 내 압력하중 환경에서 특히 모서리 영역에 집중적으로 가해지는 층간전단응력 혹은 접합부의 전단응력이 가장 주요한 파손의 원인이 된다. 이는 재생냉각 유로를 지니는 CMC 연소기의 sub-component 시제에 대한 내압 시험을 수행하였을 시 유로의 높이에 해당하는 시제의 옆면에서의 층간파손 현상으로 나타났던 기존의 연구사례[7]에서 확인할 수 있다.

C/SiC 복합소재에 대해 층간전단강도(interlaminar shear strength)를 평가하고 분석한 연구사례는 다수 찾아볼 수 있다[8-11]. 특히 Schulte-Fischedick 등의 연구[11]는 용융실리콘함침(Liquid Silicon Infiltration, LSI) 공정을 통해 제조된 C/C-SiC 복합재의 층간 전단강도에 미치는 열적 섬유 전처리(TFP)의 영향을 분석하였다. 다양한 온도의 TFP를 통해 섬유-매트릭스 계면의 접착력을 조절하고, DNCS(Double Notched Compression Shear) 시험을 통해 층간 전단강도의 변화를 평가하였다. 그러나 내부에 재생냉각 유로를 가지는 CMC 구조체를 제작하는 경우, 필연적으로 두개 이상으로 분할되어 가공된 파트들을 연결하거나 접합하는 공정이 필수적으로 요구된다. 이 경우 동일한 전단응력이 가해지는 경우라도 층간전단강도가 아닌 접합부의 전단강도를 기준으로 평가하여야 한다. 그러나 이와 같이 분할된 파트의 접합으로 제작된 C/SiC의 접합부의 강도를 연구한 사례는 많지 않다.

Zongbei[12]는 C/SiC 평판 사이에 CVI(화학 기상 침투) 공정을 통해 SiC 접합부를 형성하는 연구를 수행하였다. 그러나 CVI 공정 중에 형성된 접합 영역은 연속적이지 않고 불균일하며 기공률이 높음을 확인하였다. Stefano[13]는 spark plasma sintering(SPS) 기술을 사용하여 C/SiC 평판을 접합하는 연구를 수행하였다. 접합 매개체로 Ti 포일, SiC/B4C 혼합물 등을 사용하였고 단일 랩 조인트 시편을 통해 접합강도를 평가하였다. 30 mm 두께의 Ti 포일을 사용하여 1700oC에서 60 MPa의 압력으로 접합한 경우, 접합부 중앙에 Ti-Si-C 상과 탄화티타늄이 형성되었으며 겉보기 전단 강도가 17.3 MPa임을 보고하였다. 그러나 접합부에 원래 C/SiC의 기지와는 다른 조성이 형성됨으로 인해 추후 고온에 노출 시 열팽창으로 인한 기계적 물성 저하가 우려된다. 또한 상기의 두 연구에서 적용한 방법 모두 CMC 제조공정 외 별도의 공정을 거쳐야 함으로 인한 어려움이 존재한다. CVI 공정의 경우에는 공정시간이 매우 오려 걸린다는 점, 그리고 SPS는 고온의 공정조건에 노출되는 C/SiC 모재의 손상이 우려된다는 단점을 지닌다.

이 논문에서는 C/SiC 복합소재를 스크램제트 엔진의 재생냉각 연소기 구조체에 적용하는 것을 목표로 한다. 이 과정에서 내부 유로를 형성하기 위해 열처리 탄화 공정까지 진행된 분할된 탄화체를 LSI 공정을 통해 일체화하여 기지상 치밀화를 진행하는 방법을 사용하였다. 그리고 C/SiC 복합소재의 층간전단강도 및 접합부의 전단강도를 평가하여, 내부유로를 지니는 CMC 연소기 구조체의 구조 안전성을 확보하기 위한 연구를 수행하였다.

2.1 C/SiC 제조 공정

본 연구에서는 LSI 공정을 기반으로 C/SiC 복합소재를 제작하였으며, 그 기본적인 공정의 절차는 다음과 같다. 우선 평직 직조된 탄소섬유 직물에 페놀 레진을 함침한 프리프레그를 제작한다. 제작된 프리프레그를 몰드 위에 다수 적층하고 진공 백으로 밀폐한 후 120oC에서 경화하여 CFRP 성형체를 만든다. 그 후 고온 불활성 분위기에서의 열처리를 진행하여 기지를 다공성의 탄화체로 형성한다. 그 뒤 LSI 공정을 통해 용융함침된 Si이 탄화체의 탄소와 반응하여 SiC 기지로 치밀화가 진행된다.

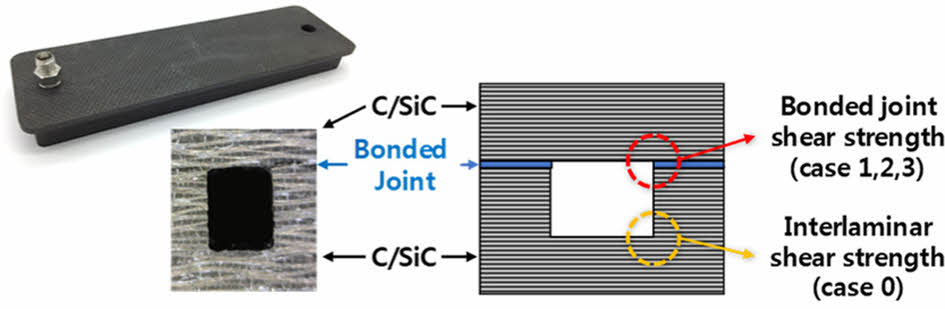

CMC 구조체 내부에 내부 유로를 형성하는 경우에는, 상기의 기본 공정절차 중 탄화 공정과 LSI 공정 사이에 접합 공정이 추가된다. Fig. 1과 같이 유로 형상이 미리 가공된 분할된 탄화체 파트들의 접합면에 페놀 레진을 도포한 후 LSI 공정을 진행하면, 원래의 모재 성분인 C, SiC와 동일한 조성을 지니는 일체화된 C/SiC 구조체를 제작할 수 있다. 이때 접합면에 도포하는 소재를 페놀 레진이 아닌 C, SiC 등 세라믹 나노분말을 포함한 슬러리를 적용하거나 프리프레그를 적용할 수도 있다.

2.2 전단강도 시편의 제작 및 평가

기존 연구 사례[7]에서와 같이 내부 유로를 지니는 CMC 연소기에서 구조적으로 가장 취약한 부위는 유로의 모서리 영역으로, 유로 내부의 압력에 의해 모서리에서부터 균열이 시작되어 구조체 전체의 파손으로 이어진다. 본 논문에서는 연소기 자체의 크기와 두께보다는 내부 유로의 형상에 의해 더 큰 영향을 받는 전단 응력에 의한 파손에 대한 이해를 넓히고자 연구를 수행하였다.

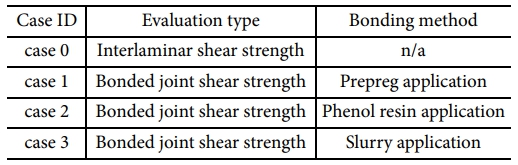

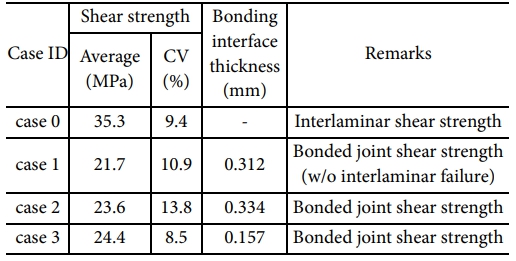

CMC 내부 유로의 개조도를 나타낸 Fig. 1에서 볼 수 있듯이, 유로의 하단 모서리에서 전단하중에 의한 파손 여부를 가늠하기 위해서는 C/SiC 소재의 층간전단강도를 평가하여야 한다. 반면 유로 상부 모서리는 접합부로 형성되기 때문에, 이 영역의 파손 여부를 확인하기 위해 접합부의 전단강도를 평가하여야 한다. 접합부 강도 평가의 경우, 서로 다른 접합 방법에 의한 영향을 파악하기 위해 2.1장에서 설명한 바와 같이 3가지의 서로 다른 접합 방법을 적용한 경우에 대해 각각 시편을 제작하였다. 각 시편의 case들에 대한 정의 및 평가 유형은 Table 1에 정리하였다.

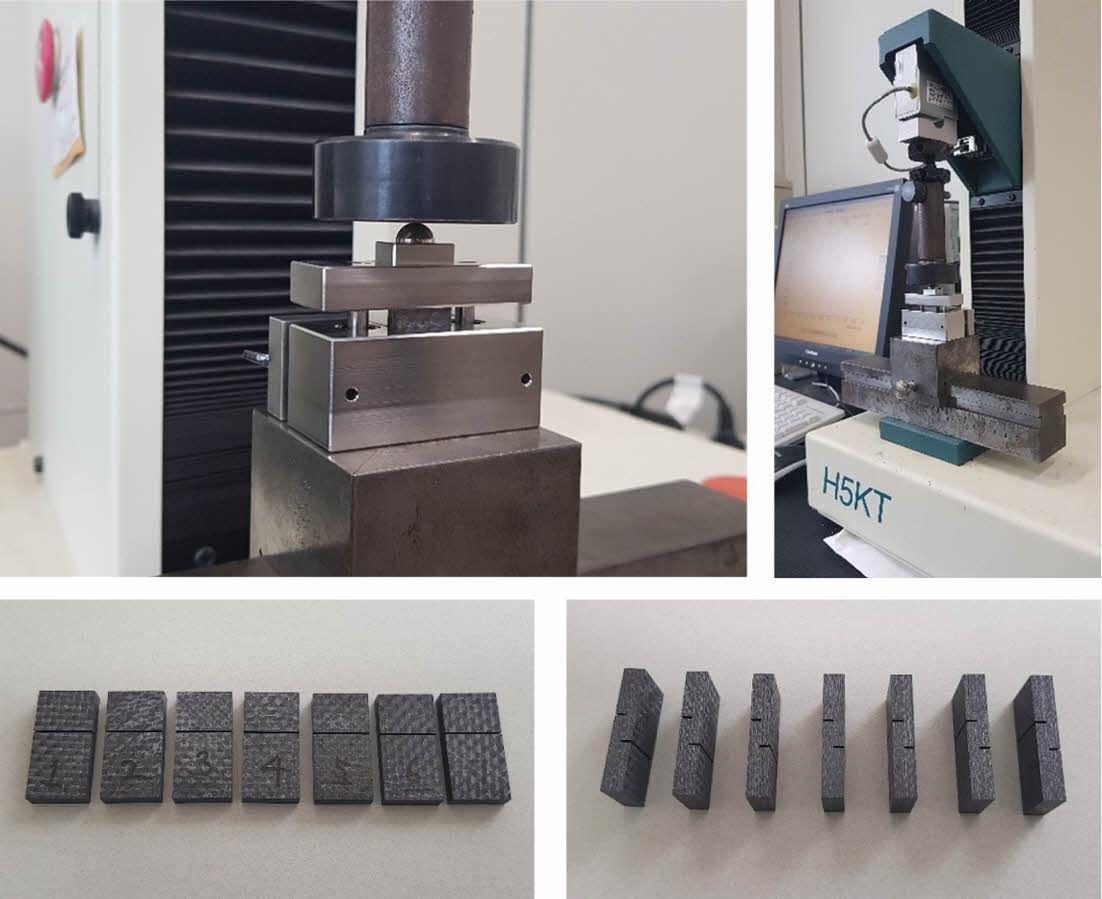

전단강도 시험은 ASTM C1292에 명시된 Double-Notched (DN)전단시험 방법에 의해 수행되었으며, 시험 장비의 구성 및 시편의 형상은 Fig. 2과 같다. C/SiC 복합재 자체의 층간전단강도를 평가하기 위한 case 0의 시편은 일반적인 DN 시편의 제작 방법과 동일하다. 그러나 접합부의 전단강도를 평가하기 위한 case 1~3의 DN 시편의 경우, 시편의 두께방향 중심면에 접합부가 형성되도록 제작하여, 가공된 노치(notch)의 양 끝단이 접합면에 위치하도록 하였다.

2.3 CMC 연소기 유로의 내압 구조해석

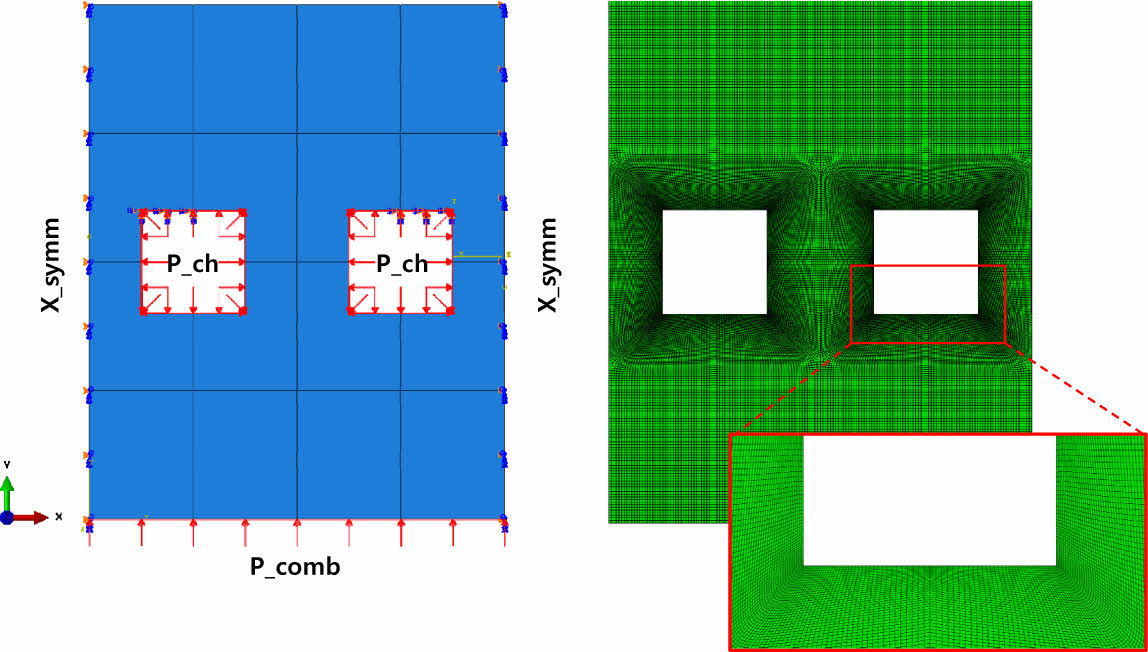

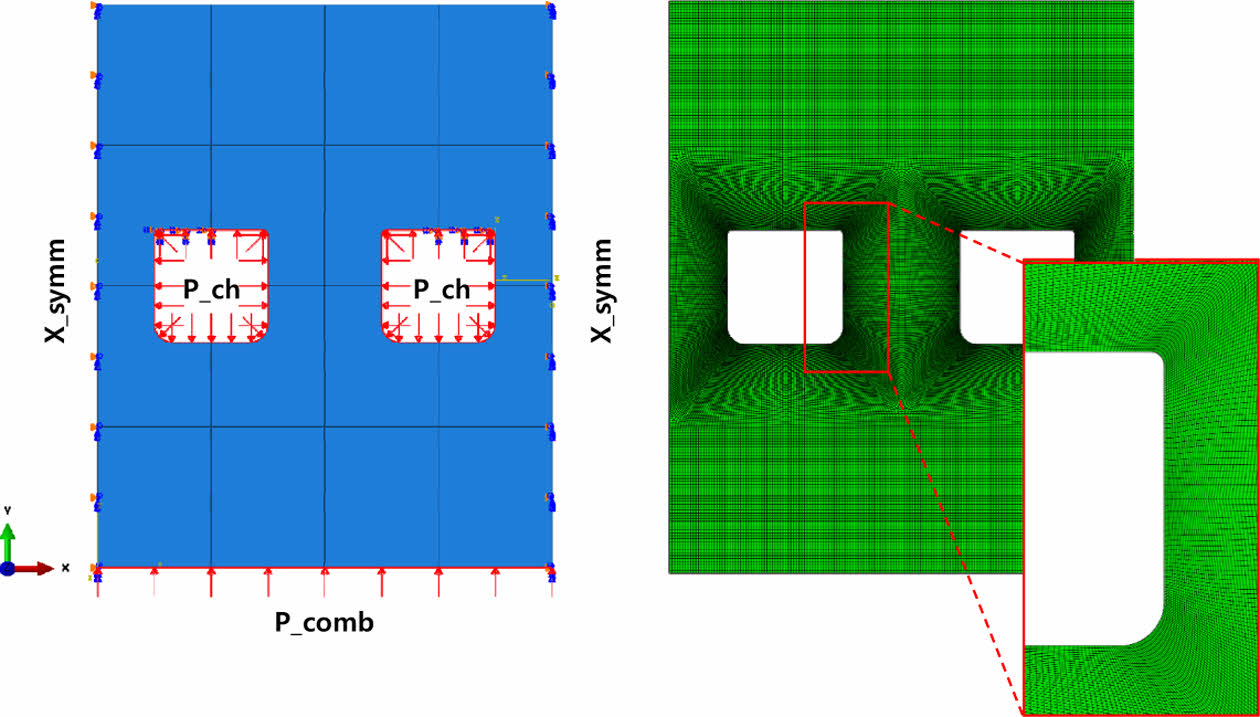

재생냉각 내부 유로의 구조안전성을 검증하기 위해, 아래 Fig. 3와 같이 CMC 연소기 패널의 내부 유로를 중심으로 유한요소 구조해석 모델을 구성하였다. 유로의 폭과 높이, 유로 옆면의 두께는 각 2 mm, 유로 상하면의 두께는 4 mm, 패널 단면의 총 두께는 10 mm로 가정하였다.

단면의 두께 치수 대비 연소기의 전체는 열 배 이상의 충분히 큰 길이와 폭을 지니므로, 해석의 효율성과 편의성을 위해 2D plane-strain 조건을 부여하고, 해석모델의 좌우로 대칭 경계조건을 모사하였다.

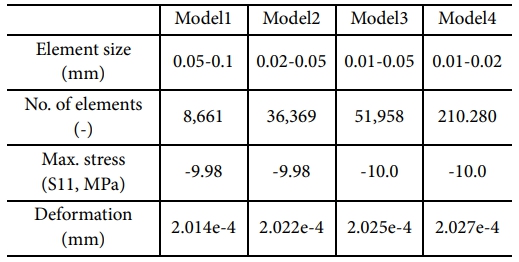

해석코드는 ABAQUS를 사용하였으며, 4-node plane strain 사각요소를 적용하였다. 해석모델에 사용된 요소 수를 결정하기 위해 Table 2와 같이 요소의 크기와 응력 결과에 대한 적합성 평가를 수행하였다. 그 결과를 바탕으로 요소의 크기를 최소 0.01 mm에서 최대 0.05 mm로 결정하였으며 (총 요소 수 51,958개), 유로 내부 벽면 및 모서리 영역에 더 조밀한 요소망을 구성하였다.

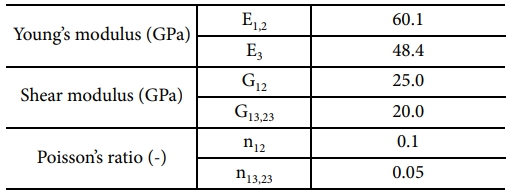

재생냉각을 위한 연료가 흐르는 유로 내부에는 예상 하중조건에 안전계수 2배를 가한 100 bar의 설계압력(P_ch)을 부가하였으며, 연소관 내부 벽면에는 10 bar의 압력(P_comb)을 하중조건으로 적용하였다. 해석모델에서 적용된 C/SiC 소재의 물성 값은 Table 3와 같다.

|

Fig. 1 Diagram of the internal flow path of the CMC combustor |

|

Fig. 2 Double-notched shear test equipment and specimen geometry |

|

Fig. 3 Finite element structural analysis model of CMC combustor panel with internal flow channel |

3.1 전단강도 시험 및 단면분석 결과

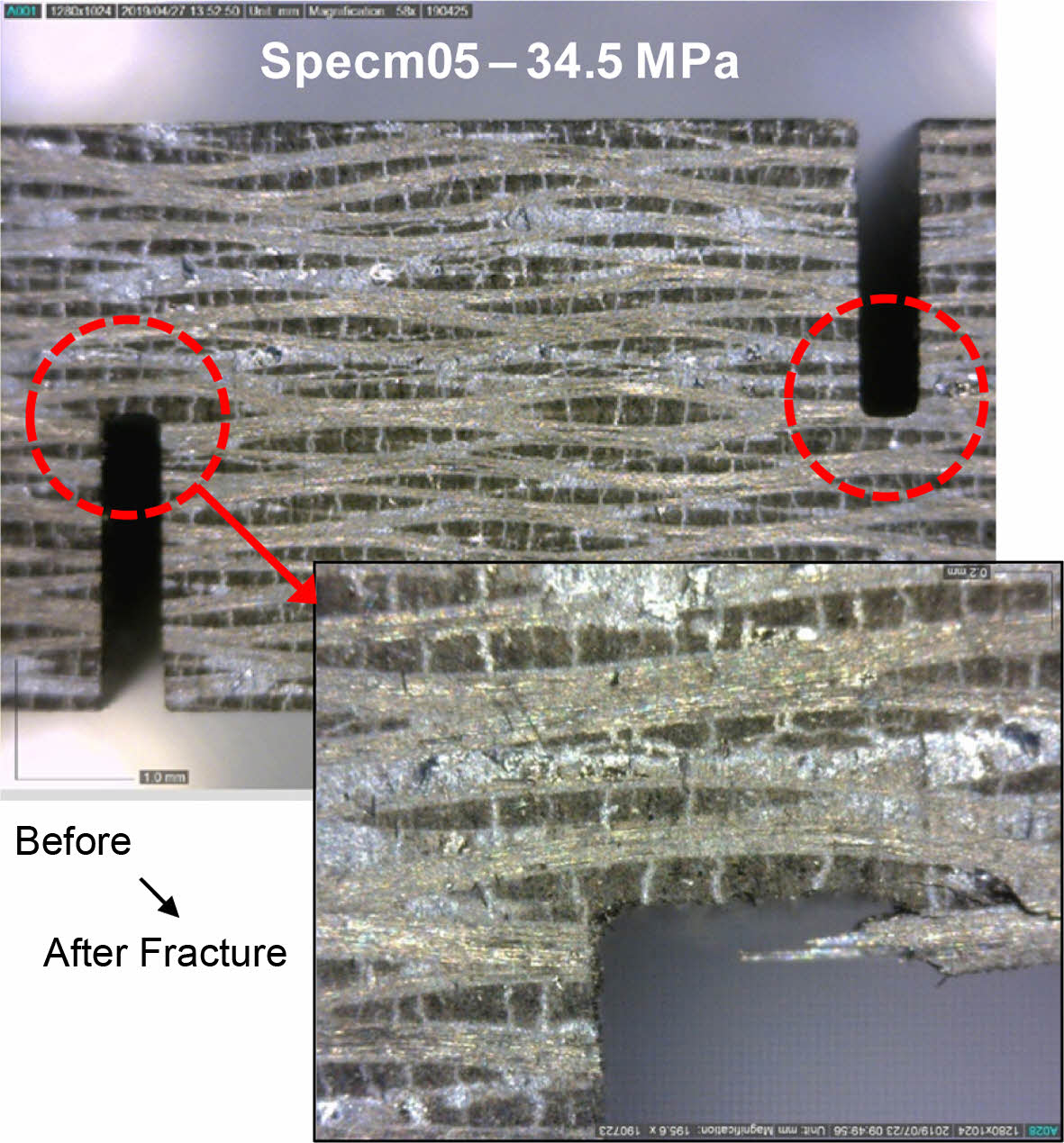

C/SiC 소재의 층간전단강도를 평가하기 위한 case 0 시험의 경우, 총 7개 시편 중 치구결합 이상의 1개 시편을 제외한 총 6개 시편으로 시험을 수행하였다. 그 결과 층간전단강도 평균 35.3 MPa, 표준편차 3.3 MPa(CV 9.4%)의 결과를 보였다. 이는 기존 문헌상의 C/SiC 소재 물성 데이터와 상응하는 유사한 수준의 값이다.

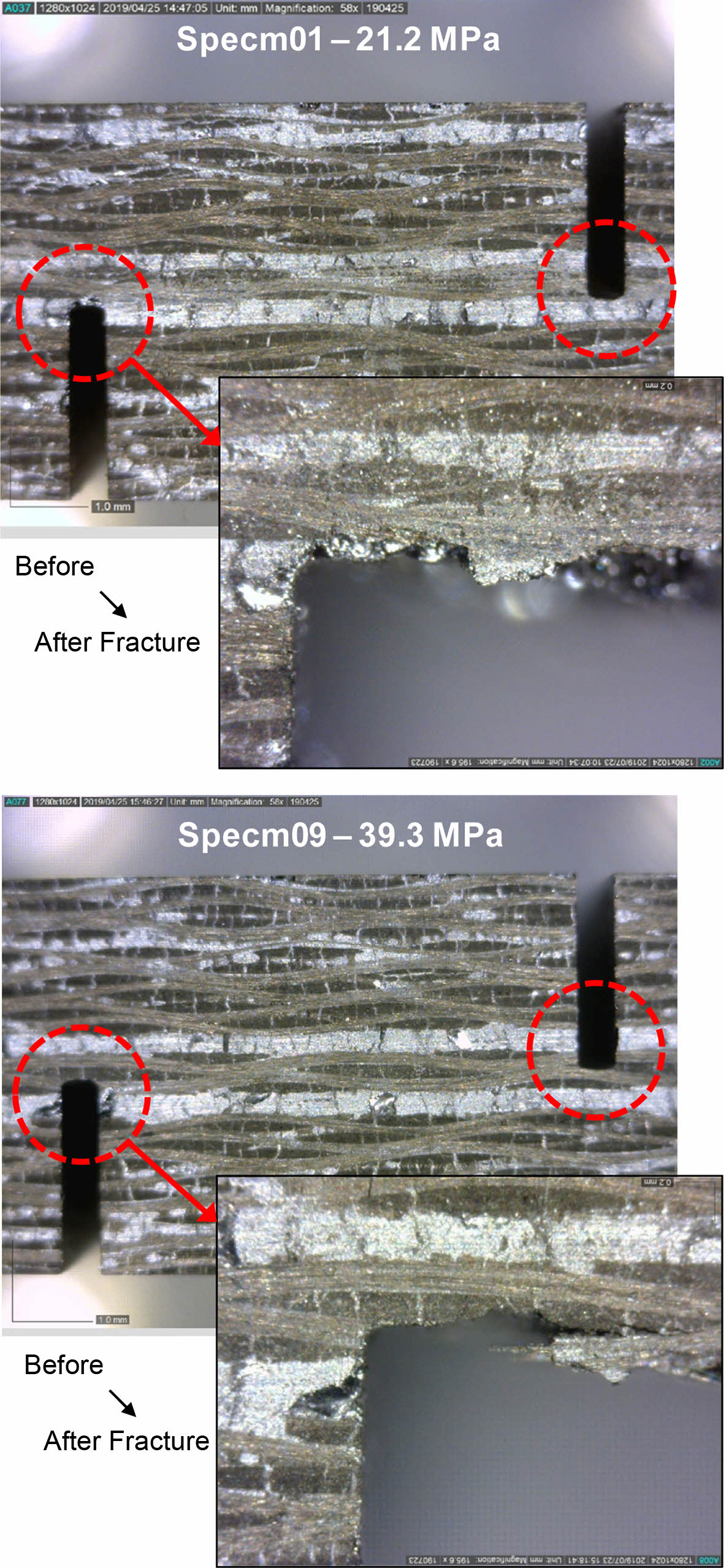

그 중 평균치와 유사한 값을 보인 5번 시편에서 시험 전/후로 파단부의 광학현미경 사진을 비교한 결과를 Fig. 4에 나타내었다. 가공된 노치 끝단에서 시작된 파손이 복합재료 적층면을 따라 진전되다가 이내 적층면의 수직으로 섬유 번들을 통과하는 균열이 형성되는 양상을 확인할 수 있다.

그 후 접합부의 전단강도를 평가하기 위한 시편 중 프리프레그를 사용해 접합한 case 1의 전단강도 시험을 수행하였다. 총 10개 시편에서 결과를 취득하였으며, 평균 28.2 MPa의 전단강도 값을 보이나 그 편차가 6.5 MPa(CV 23%)로 매우 큼을 알 수 있다. 그 원인을 분석하기 위해 case 1 시편들 중 상대적으로 낮은 결과를 보인 1번과, 상대적으로 높은 강도 값을 보인 9번의 파단부를 광학현미경으로 분석한 사진을 Fig. 5에 나타내었다.

그림에서 확인할 수 있듯 시편 1번에서는 노치의 끝단이 접합부 영역 내에 위치하여 파손이 접합부 층을 따라 진행되었기 때문에, 원래의 의도와 같이 접합부에서의 강도를 평가한 결과라고 판단할 수 있다. 반면 시편 9번에서는 가공된 노치 끝단이 프리프레그 사이에 위치하여 복합재 층내에서부터 파손이 시작되었으며, 앞서 case 0와 유사하게 균열이 적층면을 넘어가며 진전하는 양상을 보인다. 따라서 이 시편의 결과는 접합부의 강도가 아닌 C/SiC 모재의 층간전단강도를 나타낸다고 봄이 타당하다.

이에 따라 시편 9와 같이 노치 끝단이 복합재 층에 위치한 시편들의 결과를 제외하였으며, 그 결과 전단강도의 평균은 21.7 MPa, 표준편차는 2.4 MPa(CV 10.9%)이다. 이는 전체의 평균 강도 대비 23% 낮은 값으로, case 0 결과와 비교하면 37% 낮은 값이다.

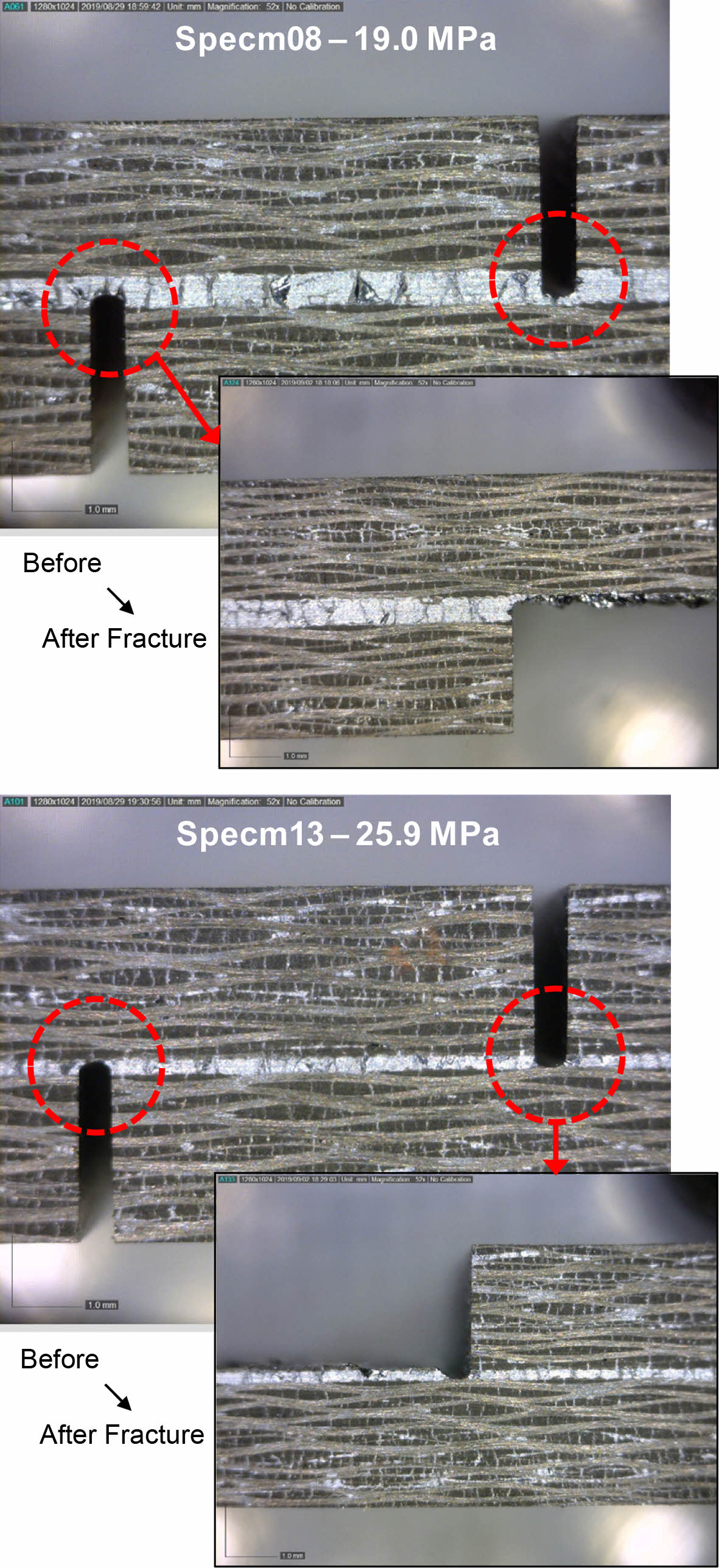

페놀을 사용하여 접합한 case 2에서의 시험결과 역시 마찬가지로 분석한 결과, 총 13개 시편에서 취득한 전단강도의 평균은 23.6 MPa로 case 0 보다는 낮으나 case 1보다는 높은 값을 보인다. 반면 표준편차는 3.3 MPa (CV 13.8%)로 case 1보다 높다. 이를 분석하기 위해, 시편들 중 상대적으로 강도 값에 차이를 보이는 시편 8과 13의 파단 전/후 광학현미경 사진을 Fig. 6에 나타내었다.

둘 다 가공된 노치의 끝단이 접합부 영역 내에 위치하나, 시편별로 접합부의 두께가 크게 상이함을 알 수 있다. 시편 8의 경우 접합면의 두께는 평균 0.467 mm로 노치 끝단에서 시작된 파손이 접합면 내부에서 전파하였다. 그러나 시편 13의 경우 접합면의 두께는 평균 0.200 mm로 시편 8에 비해 더 얇아 파손이 접합면 내에 존재하지 않고 복합재 모재 층으로 전이되는 양상을 보이며, 이에 따라 전단강도가 상대적으로 높게 측정되었음을 알 수 있다. 따라서 case 2에서는 접합부의 두께가 접합 전단강도 결과에 영향을 미침을 확인할 수 있다.

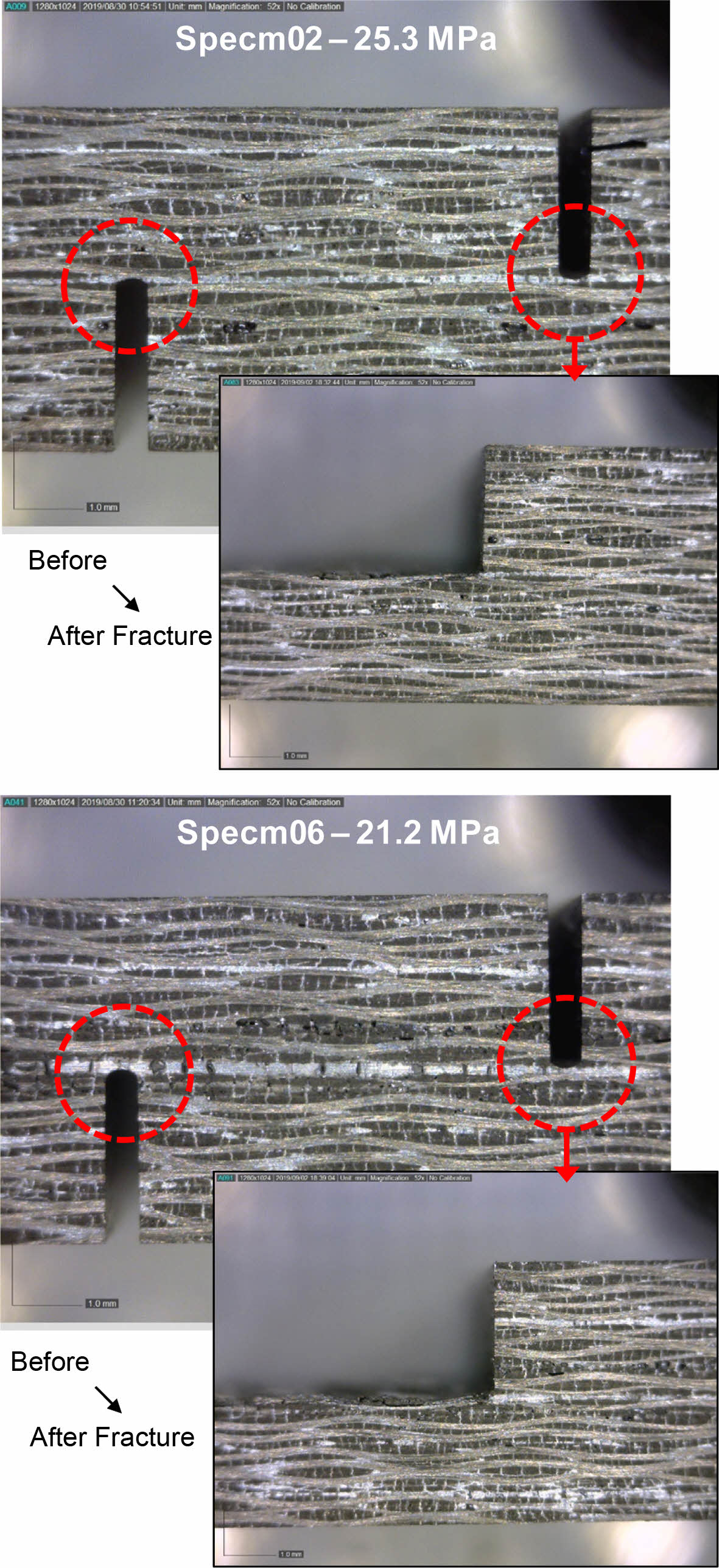

마지막으로 슬러리를 사용하여 접합한 case 3에서의 강도시험을 수행하였다. 총 9개 시편에서 결과를 취득하였으며, case 2보다 높은 평균 24.4 MPa의 전단강도 값을 보이며 편차는 2.1 MPa(CV 8.5%)로 모든 case들 중에서 가장 낮았다. 시편들 중 상대적으로 강도 값에 차이를 보이는 시편 2과 6의 파단 전/후 광학현미경 사진을 Fig. 7에 나타내었다. 앞서의 case 2와 비교하였을 시 두 시편 모두 접합부 두께가 전반적으로 얇고 그 차이가 크지 않음이 확인된다. 두 시편 모두 노치 끝단에서 시작된 파손이 복합재 층으로 전파되는 모습을 보였으며, 시편 2의 접합면 두께는 0.103 mm로 시편 6에 비해 0.107 mm 더 얇아 강도 값이 조금 더 높게 평가되었으나 그 차이가 4 MPa 내외로 크지 않다. 이는 페놀레진 대비 슬러리의 점성이 보다 낮기 때문에 접합부가 더 얇고 균일하게 형성되었기 때문으로 판단된다.

각 case들의 강도 결과와 접합면 두께를 정리하여 Table 4에 나타내었다. case 1의 경우는 노치의 위치에 따라 층간전단 파손 양상을 보인 시편들을 제외한 결과로 나타내었다. 이 중 접합부의 강도를 보여주는 case 1~3 중에서는 case 3의 결과가 가장 전단강도가 높고 편차도 낮음을 알 수 있다. 이는 앞서 파단부 분석에서 본 것과 같이 case 3의 접합면의 두께가 얇고 균일하기 때문이다. 특히 접합면이 얇을수록 파손이 이른 시점에 복합재 층으로 전파되는 양상을 보이고, 이러한 경우에 접합부의 전단강도가 높게 평가되는 결과를 확인할 수 있다.

3.2 CMC 연소기 유로의 내압 구조해석 결과

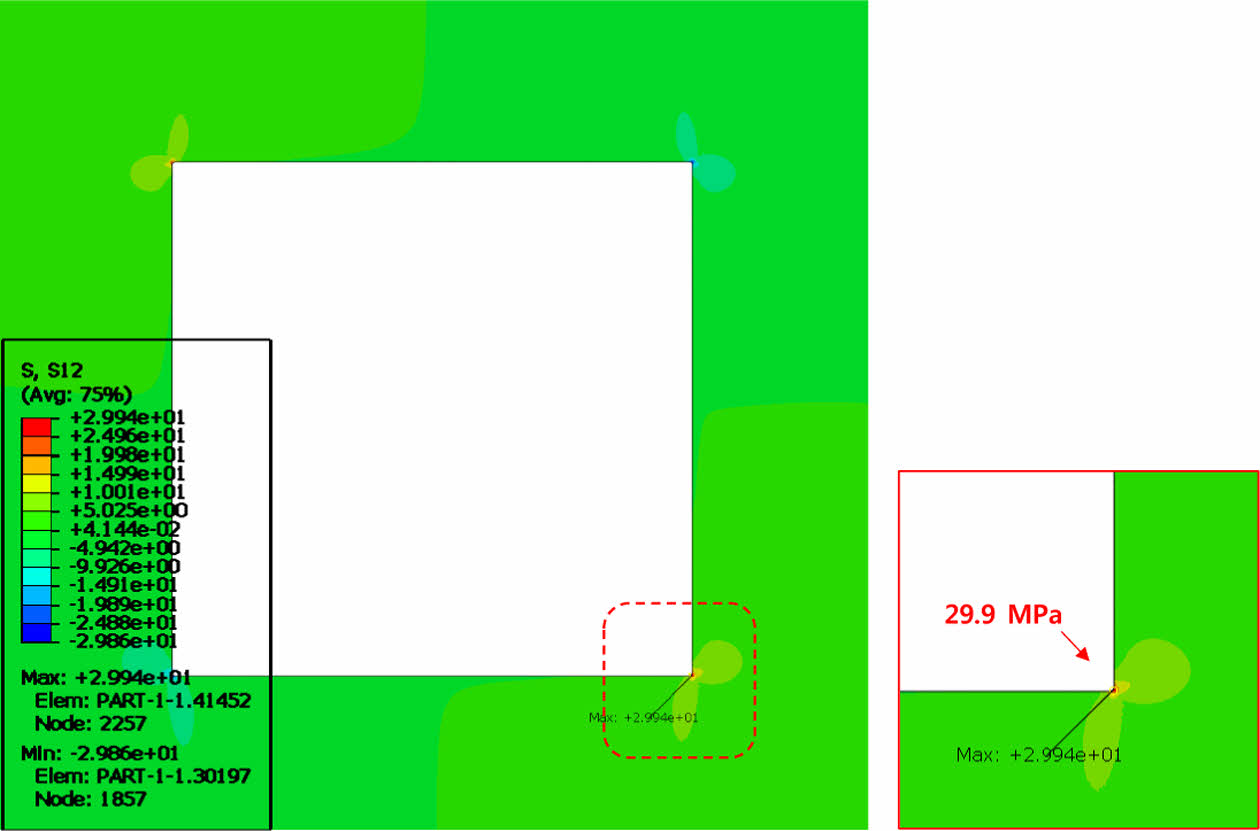

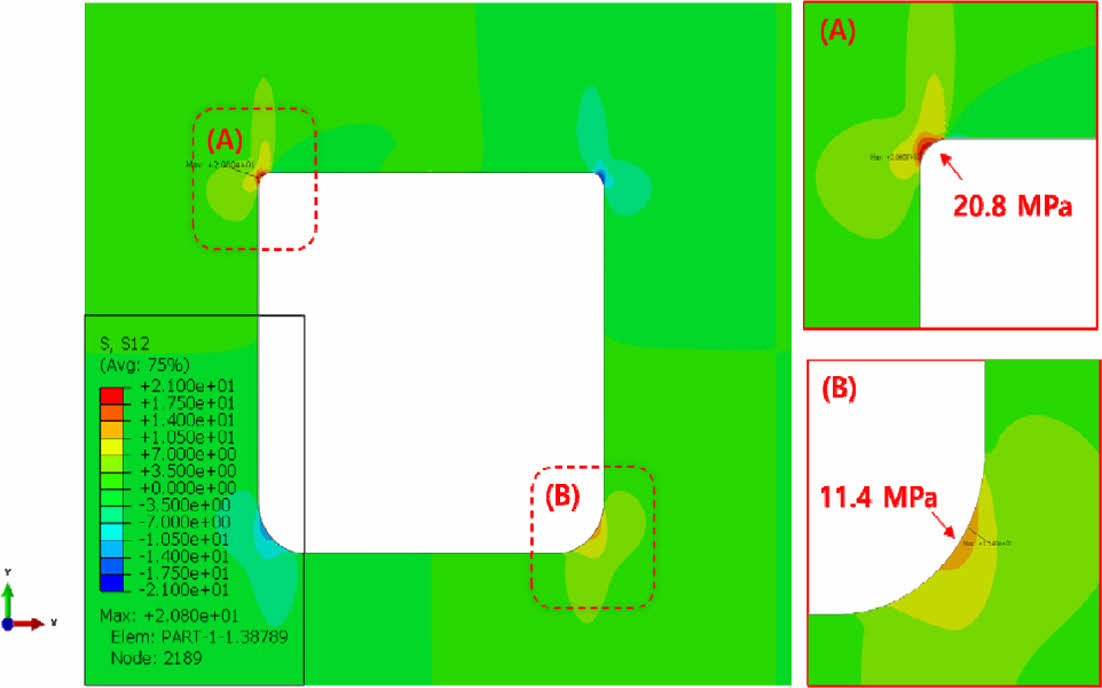

앞의 Fig. 3와 같이 구성한 내부 유로를 지니는 CMC 연소기 패널의 해석을 수행하여, 유로 모서리에서의 전단응력을 평가한 결과를 Fig. 8에 나타내었다. 해석 결과, 유로의 모서리 부분에서 최대 29.9 MPa의 매우 높은 응력집중을 확인할 수 있었다. 이는 본 해석모델에서는 모서리의 곡률을 모사하지 않았기 때문이며, 요소의 크기를 미세하게 부과함에 따라 모서리에서 비현실적으로 높은 응력 값이 도출된 것으로 판단된다.

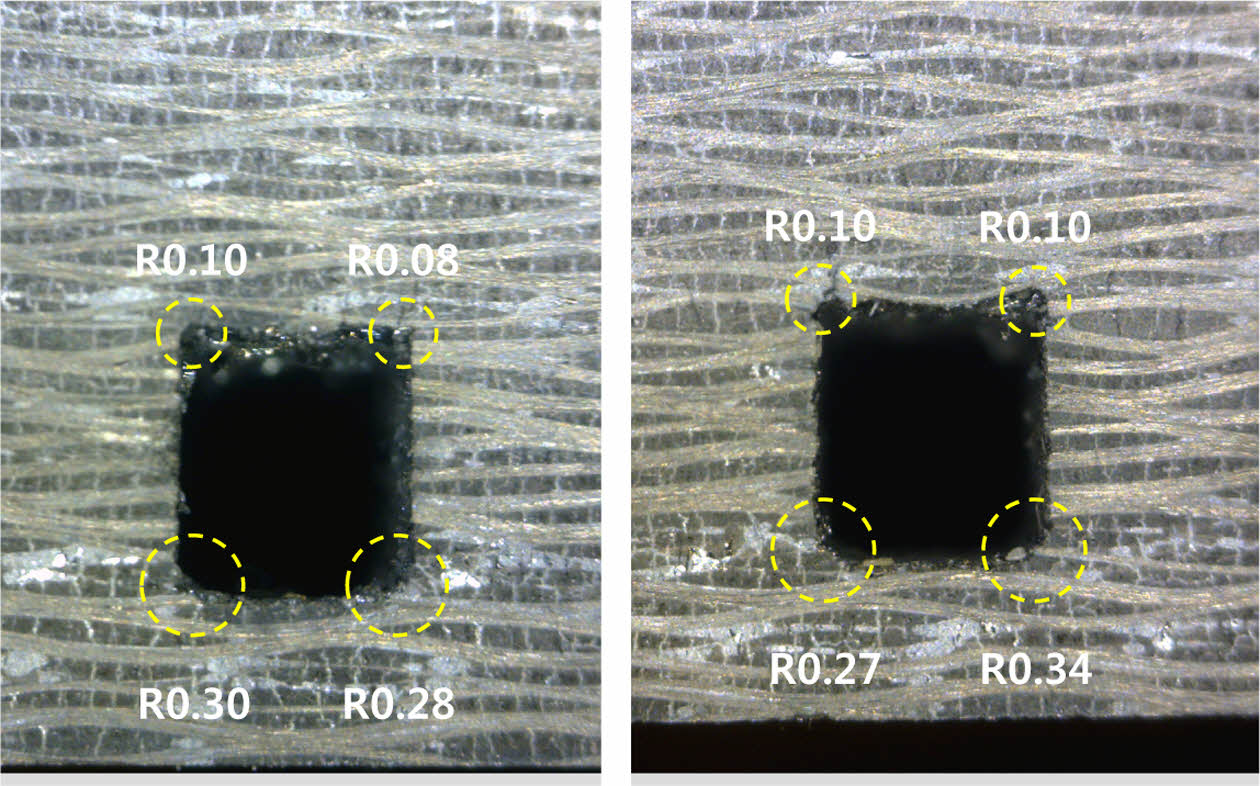

실제로 제작되는 CMC 연소기 패널의 내부유로는 가공 공구의 형상 및 성형공정 중 잔재하는 레진의 존재로 인해 상기 해석모델과 같이 곡률이 없는 완벽한 직각의 모서리를 형성하지 않는다. Fig. 9에서는 실제 제작된 내부 유로를 지니는 CMC 연소기 패널의 단면을 현미경으로 측정한 이미지를 나타낸다. 유로 바닥부분의 모서리는 가공 시 사용되는 치구의 형상에 의해 대략 R0.3mm의 곡률을 보이며, 유로 상부의 경우 이보다는 작은 R0.1mm 정도의 곡률을 보인다.

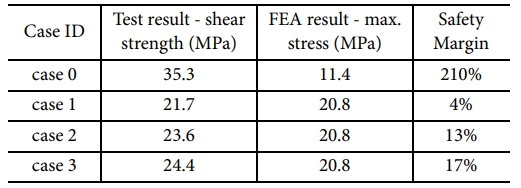

본 연구에서는 이와 같이 현미경으로 측정한 3개 유로의 이미지를 토대로 총 12군데 모서리에서의 곡률 반경을 측정하였다. 그 결과를 바탕으로 유로 바닥부 모서리에는 R0.27mm, 상부 모서리에는 R0.09mm의 곡률을 적용한 해석모델을 새롭게 구성하였다(Fig. 10). 수정된 해석모델은 기존의 모델 대비 경계조건 및 하중조건, 요소의 크기 등 모든 조건이 동일하며, 다만 형상 변화로 인해 요소 수가 58,673개로 다소 증가한 차이만 존재한다. 이와 같이 유로 모서리의 곡률을 반영한 해석모델의 구조해석 결과를 Fig. 11에 나타내었다. 곡률이 큰 유로 하부 모서리에서의 최대 전단응력은 11.4 MPa로 완만한 응력분포를 보이며, 곡률이 작은 유로 상부 모서리에서는 더 높은 20.8 MPa의 최대 전단응력이 도출되었다.

이를 앞서의 접합방법 및 유형 별로 평가한 case 별 전단강도와 비교하여 Table 5에 나타내었다. 앞서 해석모델 구성 시 하중조건에 2배의 안전계수를 적용하였기 때문에, 응력해석 결과에 별도의 안전계수를 적용하지는 않았다. 각 case 별 전단강도 결과와 해석으로 도출된 유로 상/하 모서리에서의 전단응력을 비교하여 안전율(safety margin)을 계산하였다. 층간전단 하중을 받는 유로 하부의 경우 2배가 넘는 충분한 안전율을 확보함을 알 수 있다. 그러나 유로 상부의 접합부 전단하중의 경우, case 별로 4%에서 17% 사이의 안전율을 보인다. 그러나 Table 2과 같이 case 1과 2의 전단강도 시험결과는 CV가 10.9~13.8%의 큰 편차를 지님을 감안하였을 때, case 3의 접합방법을 적용한 경우가 가장 우수한 구조 안전성을 보일 것으로 예측할 수 있다.

|

Fig. 4 Comparison of fractured sections before and after shear strength test – case 0 |

|

Fig. 5 Comparison of fractured sections before and after shear strength test – case 1 |

|

Fig. 6 Comparison of fractured sections before and after shear strength test – case 2 |

|

Fig. 7 Comparison of fractured sections before and after shear strength test – case 3 |

|

Fig. 8 Shear stress analysis results at channel corners - Original |

|

Fig. 9 Cross-sectional micrograph of the internal flow path of a CMC combustor |

|

Fig. 10 Revised finite element structural analysis model of CMC combustor panel with internal flow channel |

|

Fig. 11 Revised Shear stress analysis results at channel corners |

본 연구에서는 스크램제트 엔진용 재생냉각 연소기 구조체에 적용되는 C/SiC 복합소재의 구조적 신뢰성을 확보하기 위해, 내부 유로 형성을 위한 분할된 탄화체 접합 방법과 이에 따른 전단강도를 실험적으로 분석하였다.

먼저 C/SiC 본연의 층간전단강도(case 0)는 평균 35.3 MPa로 기존 문헌과 유사한 수준이었다. 접합 매개체의 종류에 따라 프리프레그 방식(case 1), 페놀 레진 방식(case 2) 및 슬러리 방식(case 3)으로 구분하여 접합부 강도를 평가하였으며, 각 방식에 따라 층간전단강도 보다는 낮은 전단강도를 보임을 확인하였다. 그 중 case 3의 경우 다른 방식 대비 접합면의 두께가 얇으면서도 균일하여, case 1과 2 대비 높은 24.4 MPa의 강도를 보이며 편차 역시 가장 낮음을 확인하였다.

유한요소 해석 결과, 유로 하부 모서리에서는 최대 전단응력이 11.4 MPa, 상부 접합부에서는 20.8 MPa로 산출되었다. 층간전단 하중을 받는 유로 하부 모서리의 경우 2배에 가까운 충분한 안전율을 확보 가능하다. 그러나 접합부 전단하중을 받는 유로 상부 모서리의 경우, 시험 결과의 편차를 감안하면 case 3가 안전율 기준을 충족할 가능성이 높음을 알 수 있다. 따라서 C/SiC 구조체의 접합 설계 시 슬러리 기반의 균일한 접합부 형성이 가장 효과적인 구조 안정성 확보 방안임을 확인하였다.

본 연구를 통해 개발된 C/SiC 소재 및 연소기 구조체를 기반으로 하여, 추후의 연구에서는 스크램제트 엔진 적용 환경을 고려한 고온 환경에서의 시험과 해석 연구를 수행할 계획이다.

본 논문은 2024년도 정부(방위사업청)의 재원으로 국방기술진흥연구소의 지원을 받아 수행된 연구임 (No. 22-107-F00-002(KRIT-CT-23-039), 극초음속 열차폐 경량구조연소관 구조체 개발).

- 1. Upadhya, K., Yang, J.M., and Hoffman, W.P., “Advanced Materials for Ultrahigh Temperature Structural Applications Above 2000oC,” American Ceramic Society Bulletin, Vol. 76, No. 12, 1997, pp. 51-56.

- 2. Lee, S., Kim, S.H., Kim, S., Choi, J., and Choi, H.J., “Hoop Tensile Strength of Tubular Carbon Fiber Reinforced Silicon Carbide Matrix Composites,” Ceramics International, Vol. 44, No. 14, 2018, pp. 17087-17093.

-

- 3. Shim, G., Kim, S.H., Kim, S., Han, I.S., Bang, H.J., Seong, Y.H., Lee, S., Kim, W.S., and Shin, K., “Influence of Pyrolysis and Melt Infiltration Temperatures on the Mechanical Properties of SiCf/SiC Composites,” Ceramics International, Vol. 48, No. 2, 2022, pp. 1532-1541.

-

- 4. Choi, J.B., Kim, S.H., Lee, S., Han, I.S., Bang, H.J., Kim, S. and Seong, Y.H., “Effect of Fiber Dispersion on Mechanical Strength of SiCf/SiC Composites,” Composites Research, Vol. 36, No. 3, 2023, pp. 180-185.

-

- 5. Bakos, R., “Current Hypersonic Research in the USA,” Adv Propul Technol High-Speed Aircr, Vol. 10, pp. 1-26, 2008.

- 6. Erbland, P.J., “Current and Near-term RLV/Hypersonic Vehicle Programs,” RTO/AVT VKI Lecture Series on “Critical Technologies for Hypersonic Vehicle Development, Brussels, Belgium, 10-14. 2004.

- 7. Kim, S.H., Kim, S., Seong, Y.H., Han, I.S., and Bang, H.J., “Structural Design and Pressure Test for CMC Regenerative Cooled Hypersonic Combustor,” Proceedings of the 2019 Spring Conference of the Korean Society of Propulsion Engineers, Jeju, Republic of Korea, 2019.

- 8. Hu, W., Huang, J., Zhang, C., Ren, T., Guan, T., Wu, K., ... and Suo, T., “Effect of Shear Strain Rate on Interlaminar Shear Behavior of 2D-C/SiC Composites: A Damage Transition from Notch Ends Initiation to Gauge Section Initiation,” Carbon, Vol. 167, 2020, pp. 770-784.

-

- 9. Wang, H. L., Zhang, C.Y., Liu, Y. S., Han, D., Li, M., and Qiao, S.R., “Temperature Dependency of Interlaminar Shear Strength of 2D-C/SiC Composite,” Materials & Design (1980-2015), Vol. 36, 2012, pp. 172-176.

-

- 10. Zhang, C., Wang, H., Liu, Y., Qiao, S., Li, M., and Han, D., “Interlaminar Shear Damage Mechanisms of a 2D-C/SiC Composite at Elevated Temperature in Vacuum,” Vacuum, Vol. 105, 2014, pp. 63-68.

-

- 11. Schulte‐Fischedick, J., Frieß, M., Krenkel, W., and Thielicke, B., “The Interlaminar Shear Strength of C/C‐SiC,” High Temperature Ceramic Matrix Composites, 2001, pp. 181-186.

-

- 12. He, Z., Zhang, L., Chen, B., Zhang, J., Liu, Y., and Liu, X., “Microstructure and Mechanical Properties of SiC Bonded Joints Prepared by CVI,” International Journal of Adhesion and Adhesives, Vol. 64, 2016, pp. 15-22.

-

- 13. Rizzo, S., Grasso, S., Salvo, M., Casalegno, V., Reece, M.J., and Ferraris, M., “Joining of C/SiC Composites by Spark Plasma Sintering Technique,” Journal of the European Ceramic Society, Vol. 34, No. 4, 2014, pp. 903-913.

-

This Article

This Article

-

2025; 38(3): 216-223

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.216

- Received on Jun 8, 2025

- Revised on Jun 23, 2025

- Accepted on Jun 30, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Soo-Hyun Kim

-

High Temperature Energy Conversion Laboratory, Korea Institute of Energy Research

- E-mail: kishing@kier.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.