- The Effect on Fiber Properties on Resin-Fiber Interfacial Property Evaluated through Microdroplet Pull-out Testing

Jeong-Cheol Kim*, Il Seong*, Suk-Won Kang*, Jong-Hyun Kim**, Dong-Jun Kwon**, ***†

* Hankuk Carbon Co., Ltd.

** Research Institute for Green Energy Convergence Technology, Gyeongsang National University

*** Department of Materials Engineering and Convergence Technology, Gyeongsang National University- 수지-섬유 간 계면강도 평가를 위한 마이크로드롭렛 인발시험에서의 섬유 물성 영향 연구

김정철* · 성일* · 강석원* · 김종현** · 권동준**, ***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Composite materials have become essential structural materials in various industries, such as aerospace, automotive, marine, and wind energy, where lightweight and high-strength properties are critical. To ensure the structural stability of these composites, quantitative evaluation and optimization of interfacial strength are essential. Interfacial strength serves as an indicator of bonding force and load transfer efficiency between the matrix and reinforcement, significantly impacting the overall performance of composites. In this study, we assessed interfacial strength using the micro-droplet pull-out test with carbon fiber and analyzed the influence of fiber mechanical properties on interfacial strength evaluation. The tensile strength and modulus of carbon fiber were determined through single-fiber tensile testing, and micro-droplet specimens with various embedment lengths were fabricated for pull-out tests. The results revealed that the mechanical properties of the fiber play a critical role in the reliability and accuracy of interfacial strength evaluation. This study provides fundamental data for composite design and interfacial optimization, and it is expected to contribute to improved accuracy in interfacial strength assessments for various reinforcements.

복합소재는 경량화와 높은 강도를 필요로 하는 항공, 자동차, 해양 및 풍력 에너지 등 다양한 산업에서 필수적인 구조용 소재로 자리 잡고 있다. 이러한 복합소재의 구조적 안정성 확보를 위해 계면강도에 대한 정량적 평가와 최적화 연구가 중요하다. 계면강도는 기지재와 강화재 간 결합력 및 하중 전달 효율을 나타내는 지표로, 복합소재의 성능에 큰 영향을 미친다. 본 연구에서는 탄소섬유를 사용하여 마이크로드롭렛 인발시험을 통해 계면강도를 평가하고, 실험 결과를 통해 섬유의 기계적 물성이 계면강도 평가에 미치는 영향을 분석하였다. 단섬유 인장시험을 통해 탄소섬유의 인장강도와 영률을 확인하였고, 다양한 함침길이의 마이크로드롭렛 시편을 제작하여 인발시험을 진행하였다. 그 결과, 섬유의 기계적 물성이 계면강도 평가의 신뢰성과 정확성에 중요한 요인임을 확인하였다. 본 연구는 복합재 설계와 계면 최적화에 기초 자료로서의 의의를 가지며, 다양한 강화재에 대한 계면강도 평가의 정확도 향상에 기여할 것으로 기대된다.

Keywords: 계면강도 평가(Interfacial Properties Evaluation), 탄소섬유(Carbon Fiber), 마이크로드롭렛 인발시험 (Microdroplet Pull-out Test)

복합소재는 높은 비강도와 우수한 피로 저항성을 바탕으로 경량화를 필요로 하는 다양한 산업 분야에서 필수적인 구조용 소재로 자리 잡고 있다. 특히 항공, 자동차, 해양 및 풍력 에너지와 같은 고강도 경량 구조물에서는 기존 금속 소재보다 가볍고 강도가 높은 복합소재가 채택되면서 그 활용이 빠르게 증가하고 있다[1-3]. 복합소재의 사용이 확대됨에 따라 구조적 안정성의 확보가 필수적이며, 이를 위해 복합소재의 계면강도를 정량적으로 평가하고 최적화하는 연구가 중요해지고 있다[4,5].

기지재와 강화재 간의 계면은 복합소재의 생산속도 및 기계적 물성, 구조 안정성 등의 복합소재 전반적인 특성에 영향을 미친다[6,7]. 계면강도는 기지재와 강화재 간의 결합력과 하중 분산 및 전달 효율을 나타내는 지표로, 복합소재의 전체적인 성능에 큰 영향을 미치는 중요한 인자이다[8,9]. 이러한 계면강도를 정밀하게 평가하고 복합소재의성능을 극대화하기 위해서는 계면강도를 정확히 평가하고 최적화하는 것이 중요하다.

계면강도를 평가하기 위해 마이크로드롭렛 인발시험과 섬유 프레그멘테이션시험이 주로 활용되고 있다[10]. 마이크로드롭렛 인발시험은 작은 수지 방울을 강화재 표면에 부착한 후, 인발하여 계면 결합력을 측정하는 방식으로, 복합소재의 미세 계면 특성을 세밀하게 분석할 수 있는 장점이 있다[11,12]. 반면, 섬유 프레그멘테이션 시험은 기지재에 포함된 단일 섬유가 파단될 때까지 인장하여 계면의 하중 전달 능력을 평가하는 시험법으로, 다양한 복합소재의 계면강도 평가에 널리 활용되고 있다[13,14].

본 연구에서는 각기 다른 물성에 치중되어 있는 탄소섬유를 활용하여 마이크로드롭렛 인발시험을 수행 및 계산된 계면강도의 정확도를 평가하였다. 각 탄소섬유의 기계적물성을 평가하기 위해 단섬유 인장시험을 수행하였고, 인장강도 및 영률을 확인하였다. 동일 수지를 활용하여 다양한 함침길이의 마이크로드롭렛 시편을 제작하였고, 이후 인발시험을 진행 및 계면강도를 계산하였다. 실험 결과를 통해 섬유의 기계적 물성이 마이크로드롭렛 인발시험에 의한 계면강도 평가에 미치는 영향을 정량적으로 분석할 수 있었으며, 이러한 영향이 복합재 계면강도 평가의 신뢰도 및 정확성에 중요한 요인임을 확인하였다. 본 연구는 향후 복합재 설계와 계면 최적화를 위한 기초 자료로서의 의의를 가지며, 다양한 물성을 가진 강화재에 대한 계면강도 평가의 정확도 향상에 기여할 것으로 예상된다.

2.1 재료 및 시편

본 논문에서는 탄소섬유의 종류에 따른 계면강도 및 계면강도의 정확성을 평가하기 위하여 실험을 진행하였다. 탄소섬유는 일반적으로 섬유강화복합소재의 강화재로 많이 활용되고 있는 T-700 grade 탄소섬유(Toray Industries, Inc., 일본)와 높은 영률을 가진 HM63 grade 탄소섬유(Hexcel Co., 미국)를 활용하였다. 계면강도 평가를 하기 위한 기지재는 한국카본의 일액형 고상 에폭시 수지를 활용하였다.

2.2 실험방법

2.2.1 단섬유 인장시험 시편 제작 및 섬유물성평가

두 가지 탄소섬유의 기계적 물성은 단섬유 인장시험을 통하여 평가하였다. 탄소섬유 한 가닥을 채취하여 종이프레임에 스카치 테이프를 이용하여 부착하였고, 에폭시 접착제를 활용하여 20 mm의 게이지 길이로 고정하였다. 만능인장시험기(LR 10K Plus, Lloyd LLC., 영국)을 활용하여 0.5 mm/분의 속도로 섬유 인장시험을 각 시편 당 30회 수행하였다. FE-SEM(S8000, TESCAN, Inc., 체코)을 활용하여 탄소섬유의 표면 손상정도를 관찰하였고, 약 10개의 섬유관찰 결과를 통해 섬유 직경을 측정하였다.

2.2.2 마이크로드롭렛 인발시험 시편 제작 및 계면평가

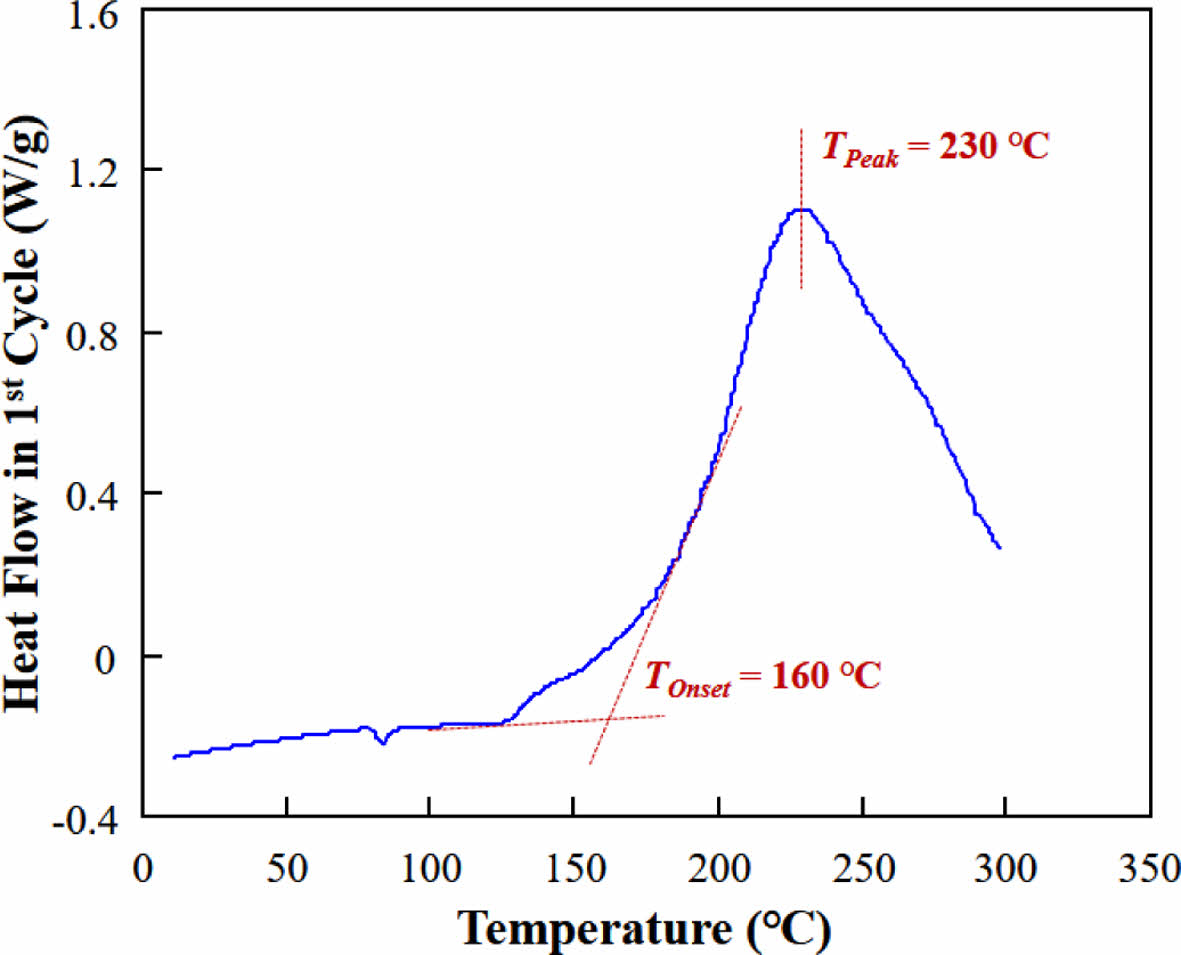

탄소섬유의 종류에 따른 탄소섬유와 에폭시 수지 간의 계면강도를 평가하기 위해 마이크로드롭렛 인발시험을 수행하였다. 섬유 한 가닥에 에폭시 드랍을 묻힌 후, 에폭시의 충분한 함침 및 경화를 수행하기 위해 건조오븐(OF-22G, JeioTech, Co., Ltd., 대한민국)에서 160oC, 60분 함침 및 선경화 진행 후, 180oC, 60분 완전 경화를 진행하였다. 에폭시의 경화조건은 시차주사열량계 (DSC 25, TA Instruments, Inc., 미국)를 활용하여 10oC/분의 승온 조건에서의 Tonset과 Tpeak를 통해 설정하였다. 계면강도를 게산하기 위해, 현미경을 활용하여 탄소섬유 표면에서의 에폭시 수지 묻힘 길이를 측정하였고, 마이크로드롭렛 인발시험은 0.5 mm/분의 인발속도로 총 20회 수행하였다. 실험 결과를 활용하여, 에폭시 드롭렛이 인발되는 결과와 섬유가 파단되는 결과의 추세선을 확보하였다. 탄소섬유와 에폭시 수지 간 계면강도는 아래의 수식과 시험결과를 통해 평가하였다.

두 추세선을 통해 계산된 임계 함침길이(Lcritical) 및 힘(Fcritical), 섬유의 직경(r)을 활용하여 임계 계면전단강도 (Interlaminar Shear Strength, IFSS)를 계산하였다.

2.2.3 수지젖음성시험 시편 제작 및 젖음성 평가

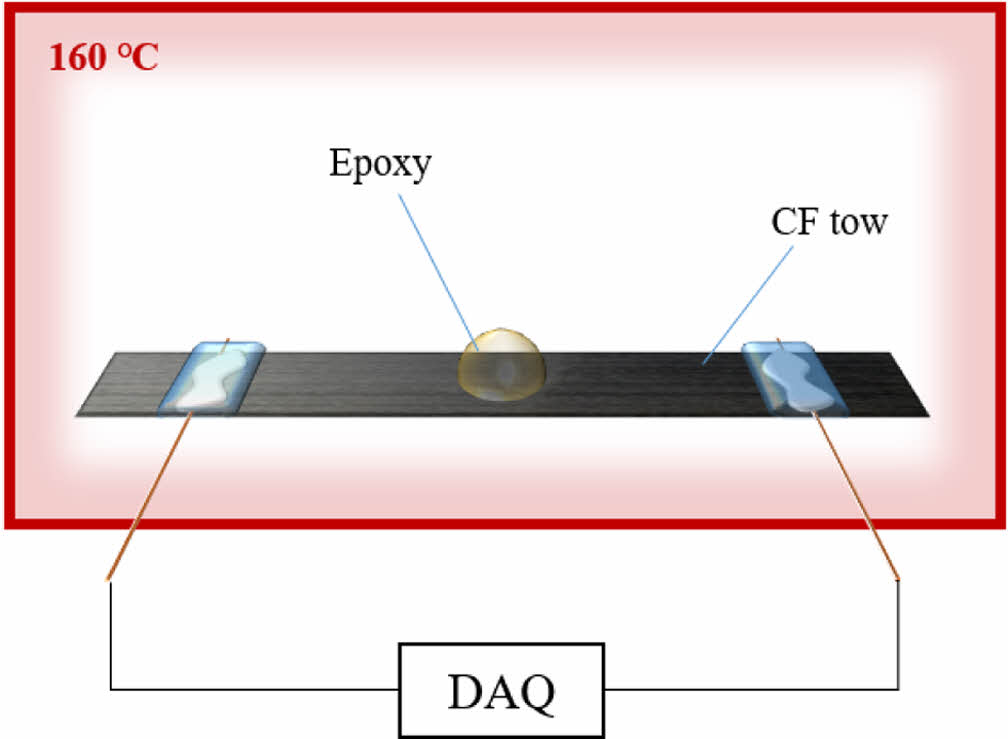

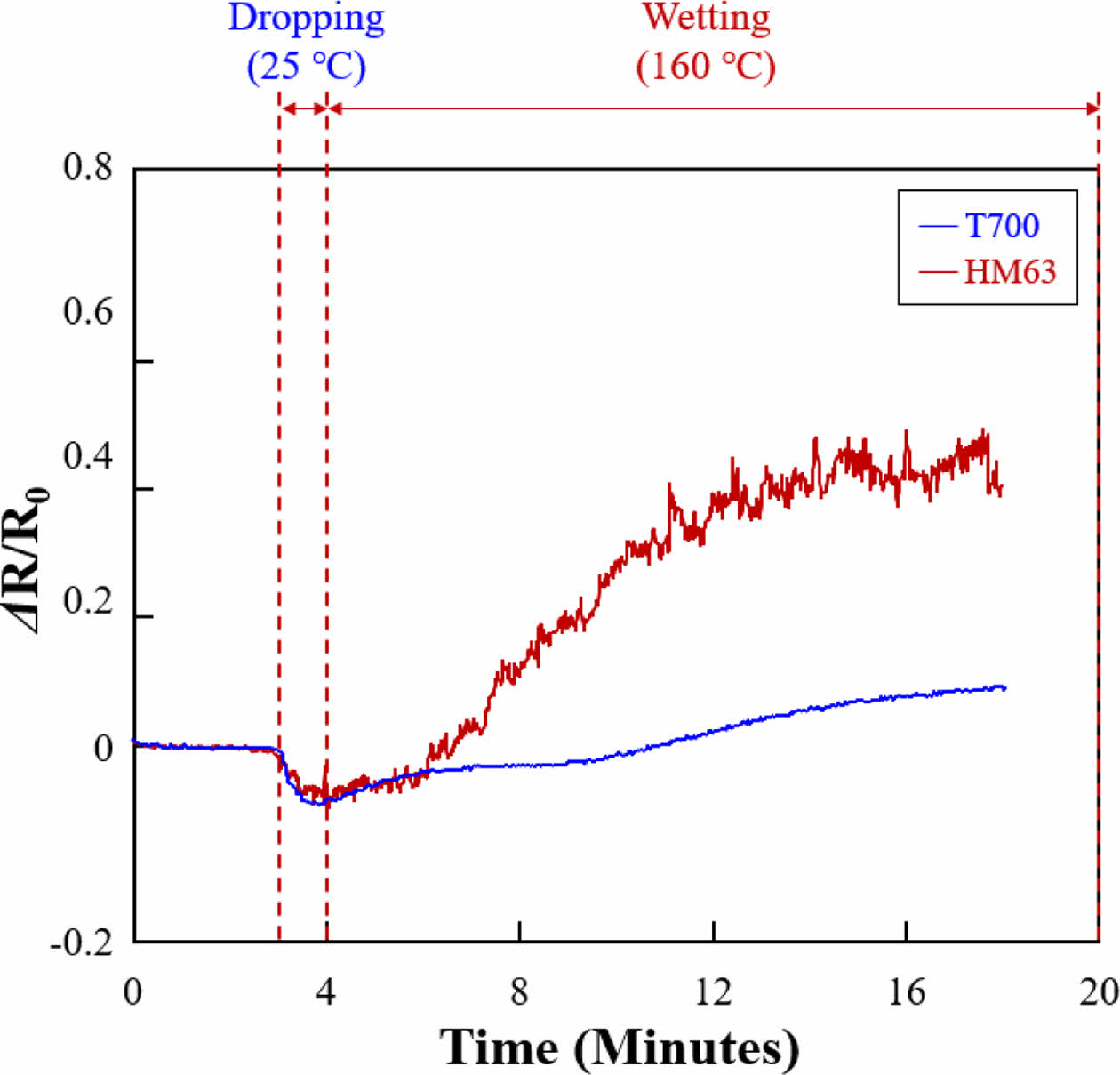

탄소섬유와 수지 간의 젖음성을 평가하기 위해 수지 젖음성 테스트를 수행하였다. 수지 젖음성은 탄소섬유와 수지 간 계면 특성에 크게 영향을 미치며, 복합소재 제조 시 공정성을 평가하기 위해 진행되었다. Fig. 1에서 에폭시 수지의 함침성 평가시험을 확인할 수 있다. 12,000 가닥의 탄소섬유 다발(길이 30 mm)을 스카치테이프로 유리판에 고정하고, 구리선과 실버페이스트를 이용해 20 mm 간격으로 전극을 형성하였다. 전극 고정을 위해 에폭시 접착제를 사용하여 60oC의 건조오븐에서 1시간 동안 경화하였다.

고상 에폭시 1 mg을 150oC의 건조오븐에서 10분간 가열 후 냉각하여 반구 형태로 제작하였다. 데이터 수집 장치 (34970A, Agilent Technologies, Inc., 미국)와 전극을 연결하고, 탄소섬유 다발의 중앙에 고상 에폭시 반구를 위치시켰다. 0.1초/분의 스캔 속도로 2-프로브 전기저항 측정을 진행하였으며, 160oC의 건조오븐에서 에폭시 함침 시 전기저항 변화를 관찰하였다.

|

Fig. 1 Schematic arrangement of wettability monitoring using electrical resistance in-situ |

3.1 탄소섬유 표면상태 및 물성평가

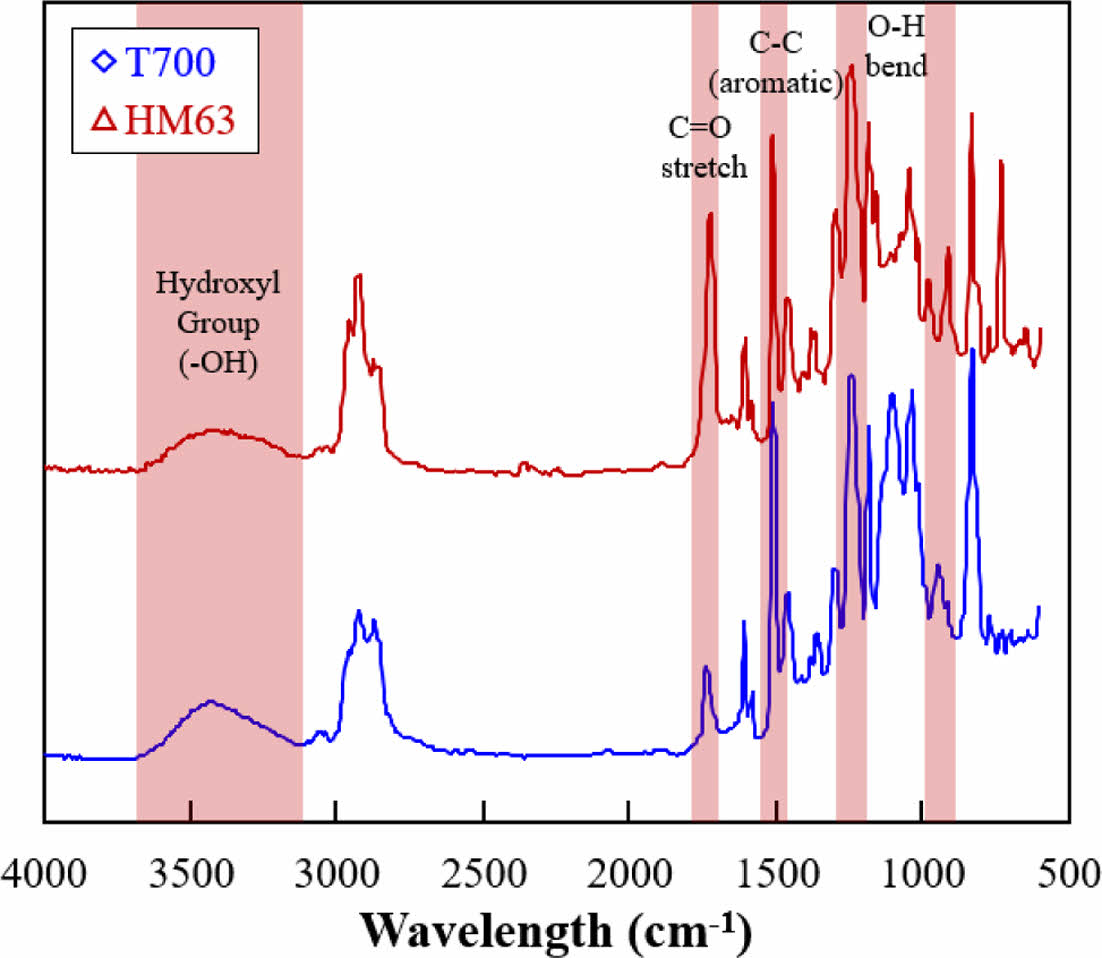

Fig. 2은 탄소섬유 표면의 화학적 상태를 분석하기 위해 FT-IR을 이용하여 사이징제를 분석한 결과를 보여준다. 탄소섬유 표면의 사이징제를 아세톤으로 추출한 후 FT-IR로 분석한 결과, T-700과 HM63 탄소섬유에 적용된 사이징제가 유사한 화학 구조를 갖고 있음을 확인하였다. 이를 통해 섬유-수지 계면 강도에서 화학적 요소의 영향은 크지 않을 것으로 예상하였다.

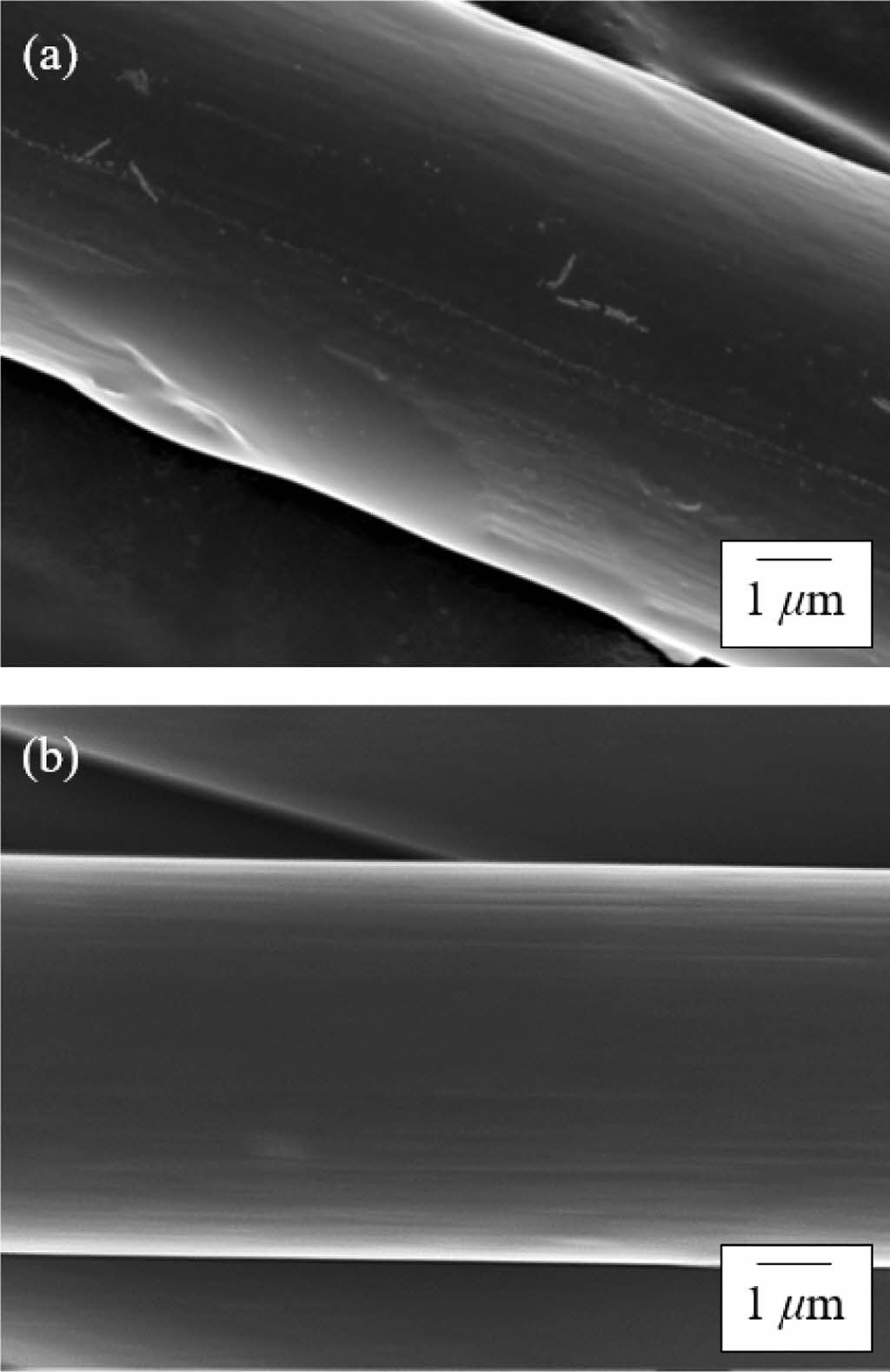

Fig. 3는 섬유 표면의 거칠기를 3D 현미경으로 관찰한 사진이다. Fig. 3(a)에서 제시된 T-700 탄소섬유 표면은 전체적으로 고른 표면을 가지며, 일부 구간에서는 사이징제가 뭉친 형태로 나타나 낮은 거칠기를 보였다. 이러한 사이징제의 뭉침은 섬유-수지 계면에서 약한 경계층(Weak boundary layer)을 형성하여 계면 강도를 저하시킬 수 있다. 반면 Fig. 3(b)에 나타난 HM63 탄소섬유는 전반적으로 높은 표면 거칠기를 균일하게 보여주며, 이로 인해 비표면적이 넓어져 접착면이 크게 형성될 수 있다. 또한, 거칠기로 인한 bridge 효과로 인해 계면 강도가 향상될 가능성이 크다. 그러나 에폭시 수지의 점도가 높거나 섬유와의 표면 친화도가 낮은 경우, 수지가 섬유에 충분히 함침되지 않을 가능성이 있으며, 이로 인해 형성된 공극이 약한 경계층을 만들어 계면 강도를 저하시킬 수 있다.

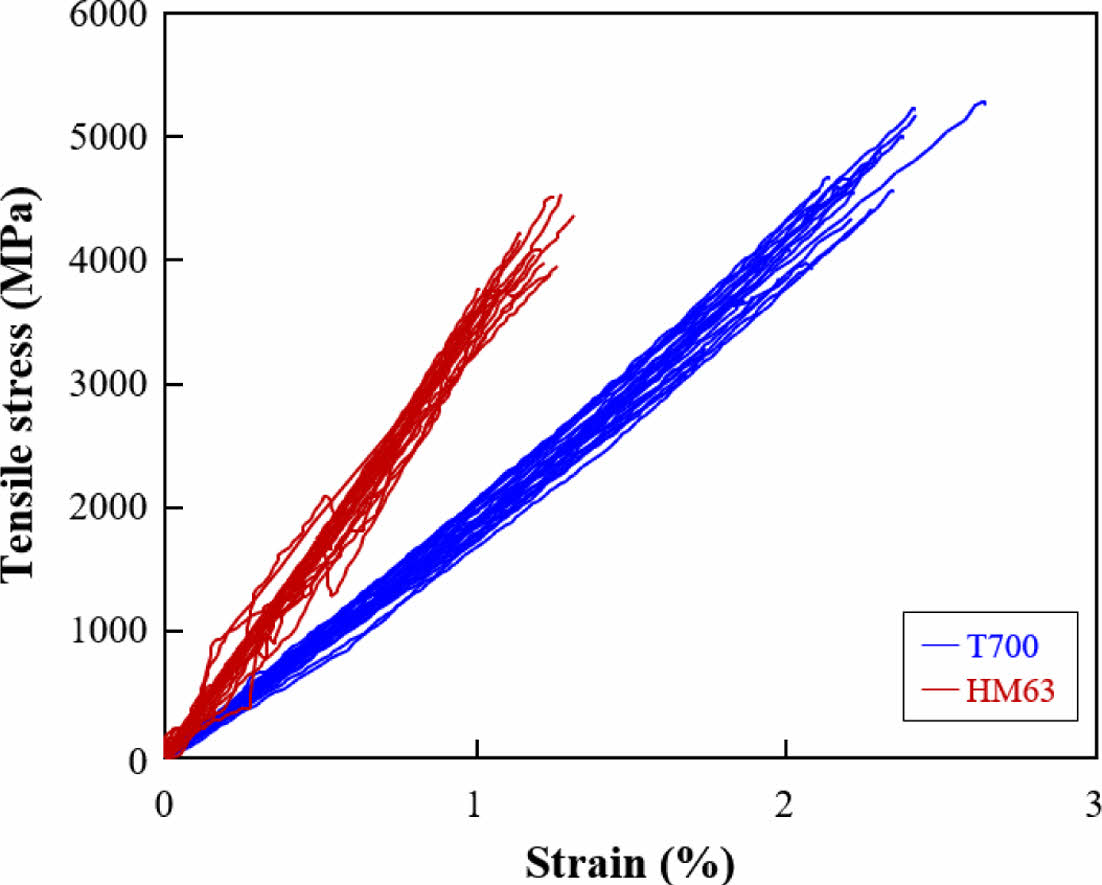

Fig. 4은 각기 다른 종류의 탄소섬유에 대한 인장강도 결과이다. T700 탄소섬유의 경우, HM63 탄소섬유보다 높은 인장강도를 나타내는 것을 확인할 수 있다. 그러나 높은 신율로 인한 낮은 강성으로 인해 구조용 복합소재의 활용에 제한사항이 있다. 이를 해결하기 위해 고강성 탄소섬유의 개발이 활발히 진행되고 있으며, 본 연구에서 활용된 HM63의 경우, 실험결과 T700 탄소섬유보다 비교적 낮은 인장강도를 나타내고 있으나, 높은 강성을 지니고 있어 구조용 복합소재로 활용 가능성이 매우 높다.

3.2 에폭시 경화조건 모색 및 탄소섬유 종류에 따른 탄소섬유-에폭시 계면전단강도 평가

Fig. 5는 에폭시 경화조건 모색을 위한 DSC 측정 결과이다. 기울기 변화가 큰 구간을 Onset Temperature (TOnset), 최대 Heat Flow를 Peak Temperature (TPeak)로 정리하였을 때, TOnset과 TPeak가 160, 230oC인 것을 확인할 수 있었다. 해당 값을 활용하여, 160oC와 180oC에서 단계적으로 1 시간씩 경화를 수행해야 함을 확인하였다.

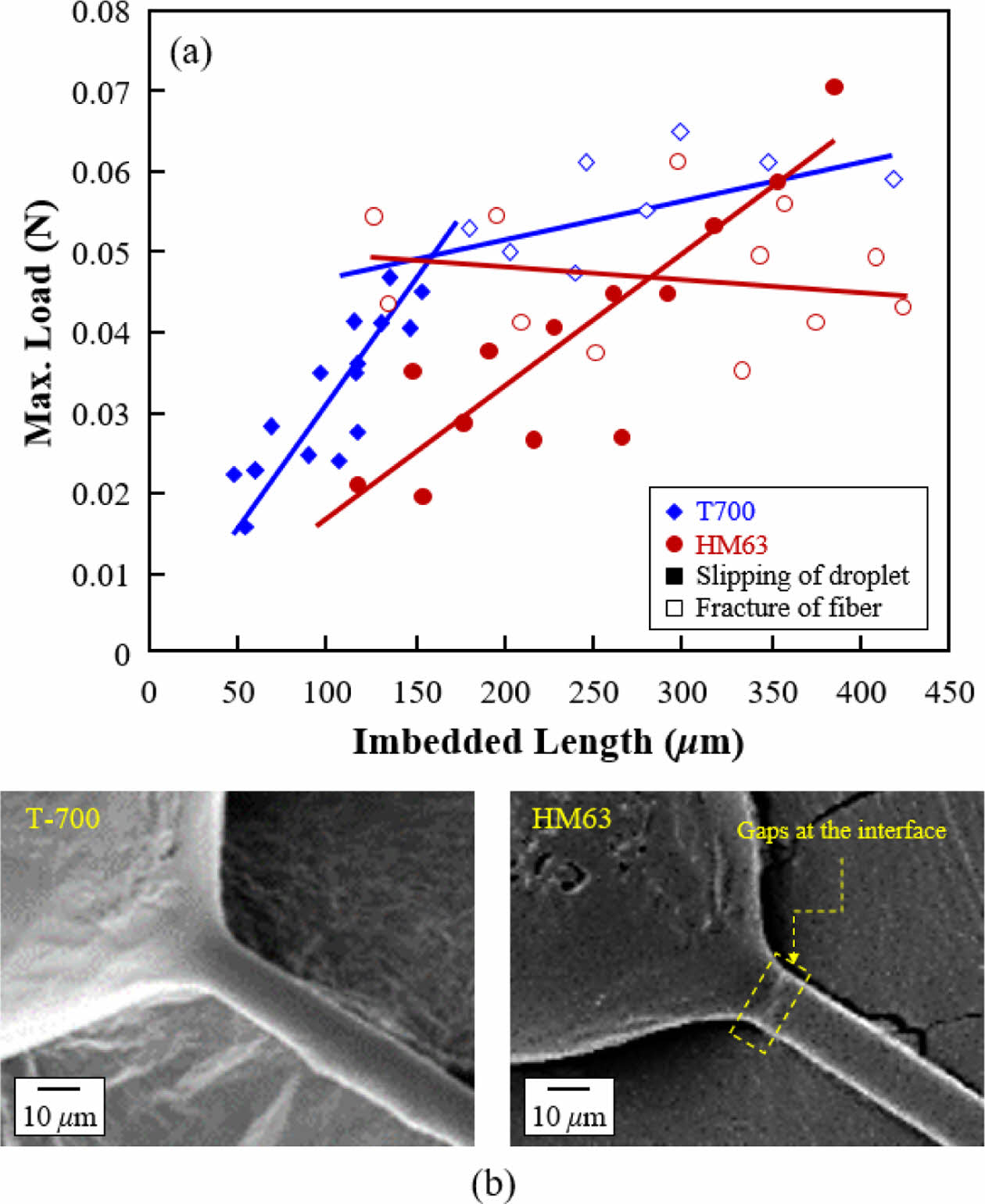

Fig. 6은 서로 다른 물성을 가진 탄소섬유를 사용하여 수행한 마이크로드롭렛 인발 시험 결과를 보여준다. Fig. 6(a)의 힘-함침길이 그래프에서 T700 탄소섬유를 활용한 경우, 마이크로드롭렛 인발 결과와 섬유 파단의 경향이 뚜렷하게 나타났다. 그러나 강성이 더 높은 HM63 탄소섬유를 사용했을 때는 이러한 경향이 뚜렷하게 나타나지 않아, 임계 계면 전단 강도 계산에 어려움이 발생함을 확인하였다. 이는 연성이 높은 에폭시 수지에서 파단이 발생하기 이전에 HM63 섬유의 높은 강성으로 인해 섬유 파단이 불규칙적으로 발생한 것임을 시사한다. 또한, 수지 함침 길이가 길어 섬유 파단이 발생하지 않은 경우에도, 높은 표면 거칠기를 가진 HM63에 에폭시 수지가 충분히 함침되지 않아 접착 면적이 크더라도 계면 강도가 낮게 나타나는 것을 마이크로드롭렛 관찰을 통해 확인하였다(Fig. 6(b)).

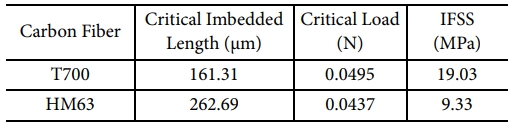

Table 1은 마이크로드롭렛 인발시험을 통해 계산된 계면전단강도(Interfacial shear strength, IFSS) 결과를 보여준다. 마이크로드롭렛 인발 추세선과 섬유 파단 추세선의 교점을 기준으로 임계 하중과 임계 수지 함침 길이 값을 도출하여, 이를 통해 임계 계면 전단 강도를 계산하였다. T700의 경우, 임계 함침 길이 161.3 μm, 임계 하중 0.0495 N로 계산된 임계 계면 전단 강도는 19.03 MPa였다. 반면, HM63의 경우 임계 함침 길이가 262.7 μm로 크게 증가하였으며, 이는 수지와 섬유 간 계면 강도가 급격히 감소했음을 시사한다. 또한, 임계 하중도 0.0437 N으로 소폭 감소하였으며, 결과적으로 HM63의 임계 계면 전단 강도는 9.33 MPa로 약 50% 감소한 것을 확인하였다.

3.3 탄소섬유 종류에 따른 탄소섬유-에폭시 수지 젖음성 평가

Fig. 7은 전기저항을 활용하여 서로 다른 탄소섬유와 에폭시 수지의 함침성을 평가한 결과를 보여준다. 초기 에폭시 드롭을 올림에 따라 전기저항이 일시적으로 감소하게 되고, 이후 시간이 지남에 따라 두 탄소섬유 모두 전기저항이 점진적으로 증가하는 경향을 나타냈다. 이는 에폭시 수지가 탄소섬유 사이로 함침되면서 섬유 간 간격이 벌어져 탄소섬유 간의 계면 저항이 증가한 것으로 해석된다. 또한 탄소섬유 내 에폭시 수지가 함침됨에 따라, 에폭시 수지가 탄소섬유를 밀어내고 탄소섬유에 장력이 발생하게 된다. 이에 따라 탄소섬유의 전기저항 또한 증가하게 된다. 섬유 내 수지가 빠르게 함침되면 이에 따른 전기저항 또한 빠르게 증가할 수 있다.

다만, 탄소섬유의 종류에 따라 전기저항 증가 속도가 다르게 나타났는데, HM63 탄소섬유의 전기저항이 T700 탄소섬유에 비해 약 2.5배 빠르게 증가하였다. 이는 HM63 탄소섬유에 에폭시 수지가 더 빠르게 함침됨을 의미하며, HM63와 에폭시 수지 간의 계면 적합성이 T700보다 뛰어남을 시사한다. 그러나 계면전단강도의 결과와는 다른 경향을 보였는데, 이는 HM63의 높은 강성으로 인해 섬유가 쉽게 파단되어 무작위적인 파단 경향을 나타냈기 때문이다. 또한, 높은 표면 거칠기로 인해 에폭시 수지가 섬유에 충분히 함침되지 않아 계면전단강도가 낮아진 것으로 판단된다.

|

Fig. 2 Chemical analysis of sizing agent on carbon fibers |

|

Fig. 3 Observation of carbon fiber surface with different carbon fibers: (a) T700, (b) HM63 |

|

Fig. 4 Tensile strength-strain curves of carbon fibers |

|

Fig. 5 DSC plot of epoxy for analysis curing behavior |

|

Fig. 6 Microdroplet pull-out results with different carbon fibers: (a) plot of load-imbedded length, (b) droplet photos |

|

Fig. 7 Electrical resistance measurement during epoxy impregnation and curing in-situ |

|

Table 1 nterfacial shear strength of epoxy/carbon fiber microdroplet with different carbon fibers |

본 연구에서는 수지-섬유 간 계면강도를 평가하기 위해 마이크로드롭렛 인발시험을 수행하여, 탄소섬유의 물성이 계면전단강도에 미치는 영향을 분석하였다. 실험을 통해 탄소섬유의 인장강도와 영률을 확인한 결과, 섬유의 기계적 특성이 계면강도 평가의 신뢰성과 정확성에 중요한 역할을 한다는 사실을 확인할 수 있었다. 특히, T700과 HM63 탄소섬유는 각기 다른 표면 거칠기와 기계적 특성을 보였으며, 이러한 차이가 수지와의 계면강도에 큰 영향을 미쳤다. T700 섬유는 균일한 표면과 높은 인장강도를 통해 에폭시 수지와의 계면전단강도가 우수하게 나타났고, HM63 섬유는 높은 표면 거칠기와 강성에도 불구하고 불균일한 수지 함침으로 계면전단강도가 저하되는 경향을 보였다. 본 연구는 복합소재 설계와 계면 최적화를 위한 중요한 기초 자료를 제공하며, 다양한 강화재에 대한 계면강도 평가의 정확도를 향상시킬 수 있는 기초를 마련했다. 특히, 섬유의 기계적 물성과 표면 특성을 종합적으로 고려한 계면강도 평가가 복합소재 성능 향상에 중요한 기여를 할 것으로 기대된다.

본 연구는 대한민국 정부(산업통상자원부 및 방위사업청) 재원으로 민군협력진흥원에서 수행하는 민군기술협력사업의 연구비 지원으로 수행되었습니다(과제번호 22-CM-19).

- 1. Oladele, I.O., Omotosho, T.F., and Adediran, A.A., “Polymer‐based composites: an indispensable material for present and future applications,” International Journal of Polymer Science, Vol. 2020, No. 1, 2020, 8834518.

-

- 2. Isaac, C.W., and Ezekwem, C., “A review of the crashworthiness performance of energy absorbing composite structure within the context of materials, manufacturing and maintenance for sustainability,” Composite Structures, Vol. 257, 2021, 113081.

-

- 3. Zhang, W., and Xu, J., “Advanced lightweight materials for Automobiles: A review,” Materials & Design, Vol. 221, 2022, 110994.

-

- 4. Zhao, Z., Bai, P., Du, W., Liu, B., Pan, D., Das, R., Liu, C., and Guo, Z., “An overview of graphene and its derivatives reinforced metal matrix composites: Preparation, properties and applications,” Carbon, Vol. 170, 2020, pp. 302-326.

-

- 5. Zheng, H., Zhang, W., Li, B., Zhu, J., Wang, C., Song, G., Wu, G., Yang, X., Huang, Y., and Ma, L., “Recent advances of interphases in carbon fiber-reinforced polymer composites: A review,” Composites Part B: Engineering, Vol. 233, 2022, 109639.

-

- 6. Feng, P., Ma, L., Wu, G., Li, X., Zhao, M., Shi, L., Wang, M., Wang, X., and Song, G., “Establishment of multistage gradient modulus intermediate layer between fiber and matrix via designing double “rigid-flexible” structure to improve interfacial and mechanical properties of carbon fiber/resin composites,” Composites Science and Technology, Vol. 200, 2020, 108336.

-

- 7. dumah, C.I., and Obele, C.M., “Understanding interfacial influence on properties of polymer nanocomposites,” Surfaces and Interfaces, Vol. 22, 2021, 100879.

-

- 8. Ghaffari, S., Makeev, A., Seon, G., Cole, D.P., Magagnosc, D.J., and Bhowmick, S., “Understanding compressive strength improvement of high modulus carbon-fiber reinforced polymeric composites through fiber-matrix interface characterization,” Materials & Design, Vol. 193, 2020, 108798.

-

- 9. Talreja, R., and Waas, A.M., “Concepts and definitions related to mechanical behavior of fiber reinforced composite materials,” Composites Science and Technology, Vol. 217, 2022, 109081.

-

- 10. Park, J.M., Kim, J.H., Kim, D.U., and Kwon, D.J., “Historical Trends of Micromechanical Testing Methods for Structural Fiber Reinforced Composites to Evaluate the Interfacial Adhesion,” Journal of Adhesion and Interface, Vol. 23, No. 3, 2022, pp. 59-69.

-

- 11. Shin, P.S., Kim, J.H., Park, H.S., Baek, Y.M., Kwon, D.J., DeVries, K.L., and Park, J.M., “Advanced interfacial properties of glass fiber/dopamine-epoxy composites using a microdroplet pull-out test and acoustic emission,” The Journal of Adhesion, Vol. 97, No. 5, 2021, pp. 438-455.

-

- 12. Bellil, S., Pantaloni, D., Shah, D.U., Le Duigou, A., Baley, C., Beaugrand, J., Bourmaud, A., and Guessasma, S., “Prediction of interfacial behaviour of single flax fibre bonded to various matrices by simulation of microdroplet test,” Composites Part C: Open Access, Vol. 11, 2023, 100351.

-

- 13. Kim, J.H., Kwon, D.J., DeVries, L.K., and Park, J.M., “Innovative wicking and interfacial evaluation of carbon fiber (CF)/Epoxy composites by CF tow capillary glass tube method (TCGTM) with Tripe-CF fragmentation test,” Composites Science and Technology, Vol. 225, 2022, 109495.

-

- 14. Rivas-Menchi, A., Herrera-Franco, P.J., Valadez-González, A., and Arcos-Alomía, A., “Enhancing interfacial shear strength with tailored carbon nanotube orientations: A micromechanical hierarchical model of single fiber fragmentation tests,” Materials Today Communications, Vol. 38, 2024, 108104.

-

This Article

This Article

-

2025; 38(1): 25-30

Published on Feb 28, 2025

- 10.7234/composres.2025.38.1.025

- Received on Dec 26, 2024

- Revised on Jan 9, 2025

- Accepted on Jan 17, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Dong-Jun Kwon

-

** Research Institute for Green Energy Convergence Technology, Gyeongsang National University

*** Department of Materials Engineering and Convergence Technology, Gyeongsang National University - E-mail: djkwon@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.