- Analysis of Process Factors and Impact Resistance of sr-PET Composites

Kyo-Moon Lee*, Se-Yoon Kim**, Kang-Min Kim*, Yun-Hae Kim*†

* Department of Advanced Materials Convergence Engineering, National Korea Maritime and Ocean University, Busan 49112, Republic of Korea

** Composites Solutions Co., Ltd, Busan 49112, Republic of Korea- sr-PET 복합재료의 공정 요인에 따른 영향 및 내충격 특성 분석

이교문* · 김세윤** · 김강민* · 김윤해*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Self-reinforced polyethylene terephthalate (sr-PET) composites are innovative materials with lightweight properties and recyclability, making them highly regarded as sustainable, high-impact performance materials in the automotive and aerospace industries. This study evaluated the tensile and flexural strengths of sr-PET based on the type of Matrix-PET and examined the effects of cooling conditions on PET using a Differential Scanning Calorimeter (DSC). Additionally, the impact resistance of sr-PET(A), which demonstrated superior strength characteristics, was investigated through drop-weight impact tests. As a result, sr-PET(A) exhibited higher tensile strength (165 MPa) and flexural strength (102 MPa) compared to sr-PET(B) and Virgin-PET, demonstrating superior mechanical performance. Slower cooling rates increased the degree of crystallization (18.8%), which was identified as a critical factor in the molding process. Under impact conditions, elastic deformation dominated at 10 J–20 J, whereas interlaminar delamination and fiber breakage occurred above 30J, with plastic deformation becoming the main energy absorption mechanism. Through this study, the influence of Matrix-PET, cooling conditions, and the superior impact resistance of sr-PET composites were validated, contributing to the potential of sr-PET as an environmentally friendly material for diverse applications.

Self-Reinforced Polyethylene Terephthalate (sr-PET) 복합재료는 경량성과 재활용 가능성을 갖춘 혁신적인 기술로 자동차 및 항공 산업에서 지속 가능한 고내충격 성능 소재로써 주목받고 있다. 본 연구에서는 sr-PET의 공정요인에 대한 평가를 위해 Matrix-PET의 종류에 따른 인장 및 굽힘 강도와 시차주사열량계를 이용하여 PET의 냉각 조건에 따른 열특성을 평가하였고, 그 중 강도 특성이 우수한 sr-PET(A) 소재에 대한 중량 낙하 시험을 통해 내충격 특성을 분석하였다. 결과적으로, sr-PET(A)는 높은 인장 강도(165 MPa)와 굽힘 강도(102 MPa)를 나타내어 sr-PET(B) 및 Virgin-PET 대비 우수한 기계적 성능을 보였고, 냉각 속도가 느릴수록 결정화도(18.8%), 용융온도(7oC)가 증가하였으며, 이는 성형 공정에서 중요한 고려 요소로 확인하였다. 충격 조건에서는 10 J~20 J에서 탄성 변형에 의한 충격저항을 하며, 30 J 이상에서는 층간 박리와 섬유 파손이 발생하며 소성 변형에 의한 에너지 흡수가 주요 메커니즘으로 작용하였다. 본연구를 통해 sr-PET를 구성을 이루는 Martix-PET의 영향과, 냉각조건 그리고 sr-PET의 내충격 특성의 우수성을 입증하였으며, 이는 환경 친화적 소재로서 sr-PET의 활용 가능성을 증가시키는 데 기여할 것으로 기대된다.

Keywords: 자기강화 폴리에틸랜 테래프탈레이트 복합재료(Self-reinforced polyethylene terephthalate composite), 중량낙하충격(Drop-wight impact), 기계적 거동(Mechanical behavior), 재활용 PET(Recyclable PET)

현대 모빌리티, 토목, 건축 산업에서 환경 문제에 대응하기 위하여 부품 경량화 기술과 지속 가능한 고성능 소재의 개발이 요구되고 있으며, 특히 자동차 및 항공 산업에서는 연비 개선과 탄소 배출 저감을 달성하기 위해 경량 소재의 적용이 핵심 과제로 부각되고 있다[1]. 또한, 유럽연합의 탄소중립 2050 정책과 ELV(End-of-Life Vehicles) 지침, 국내의 탄소중립 이행 전략에 따라 재활용 소재의 사용이 의무화되고 있으며, 재활용 소재를 활용한 부품화의 필요성을 강조하고 있다[2-4].

복합재료는 기존 단일 소재의 한계를 극복하기 위해 이종 물질을 결합하여 강도, 내충격, 내화학성 등 우수한 물리적·화학적 특성을 구현하는 동시에 설계 유연성을 확보할 수 있는 기술로, 환경 규제 및 지속 가능성 요구가 강화되는 국내외 산업 흐름에 대응하는 데 매우 적합하다[5]. Self-Reinforced Polyethylene terephthalate (sr-PET)는 동일한 PET 소재를 섬유와 매트릭스 형태로 혼합하여, virgin-PET보다 향상된 기계적 성능을 구현하는 혁신적인 기술이다[6,7]. sr-PET는 동일 소재로 구성되어 있어 재활용이 용이하며, 기존 재활용 소재의 물성 불균일성, 낮은 기계적 성능을 효과적으로 보완할 수 있다[8]. 특히 sr-PET 복합재료는 기존 Virgin-PET 대비 높은 강도와 경량성, 그리고 우수한 내충격 특성을 보유하고 있어, 내장재 및 충격 완화 부품과 같은 특정 분야에 적합한 소재로 평가되고 있다[9,10].

그러나 sr-PET의 물리적 및 열적 특성은 사용되는 PET 특성, 성형 조건에 따라 크게 영향을 받으며, 반복 사용에 따른 소재 열화, 박리 등 내구성 문제가 지적되고, 이를 극복하기 위해 성형 공정 조건과 소재의 종류에 대한 체계적인 평가와 최적화가 필요하다.

본 연구에서 사용된 sr-PET(A)와 sr-PET(B)는 ㈜컴퍼지트솔루션즈에서 공급받았으며, 두 소재는 각각 강화용 PET 섬유(Reinforce-PET)에 서로 다른 기지재용 PET 섬유(Matrix-PET)로 혼합된 필라멘트로 직조된 능직 패턴의 직물이다. 성형 공정은 250 mm × 250 mm 크기의 직물을 10장 적층 후 프레스 성형을 진행하였으며, 성형 압력은 0.3 MPa, 성형 후 수냉각을 진행하였다.

시험은 ASTM D3039와 ASTM D790 기준에 따라 RB 301 UNITECH-T universal testing machine (R&B Inc.) 장비로 인장 시험과 굽힘 시험을 진행하였으며, 충격 시험은 ASTM D7136를 준수하여 INSTRON 9450 (Impactor: 5kg, Ø12.7) 장비로 중량 낙하 시험(Drop-weight test)을 수행하였다. 냉각속도 조건에 따른 결정화 평가를 위해 시차주사열량계(Differential Scanning Calorimetry; DSC)를 사용하였으며, 25-270oC 범위에서 10~80oC/분의 냉각속도를 조건으로 수행 후 동일 온도조건으로 20oC/분으로 분석을 진행하였고, 결정화도 계산 시 PET의 Heat of fusion은 140 J/g을 사용하였다.

파단면 분석은 광학현미경(Optical Microscope; OM)을 통해 수행하였다.

3.1 Matrix-PET에 따른 기계적 거동 영향

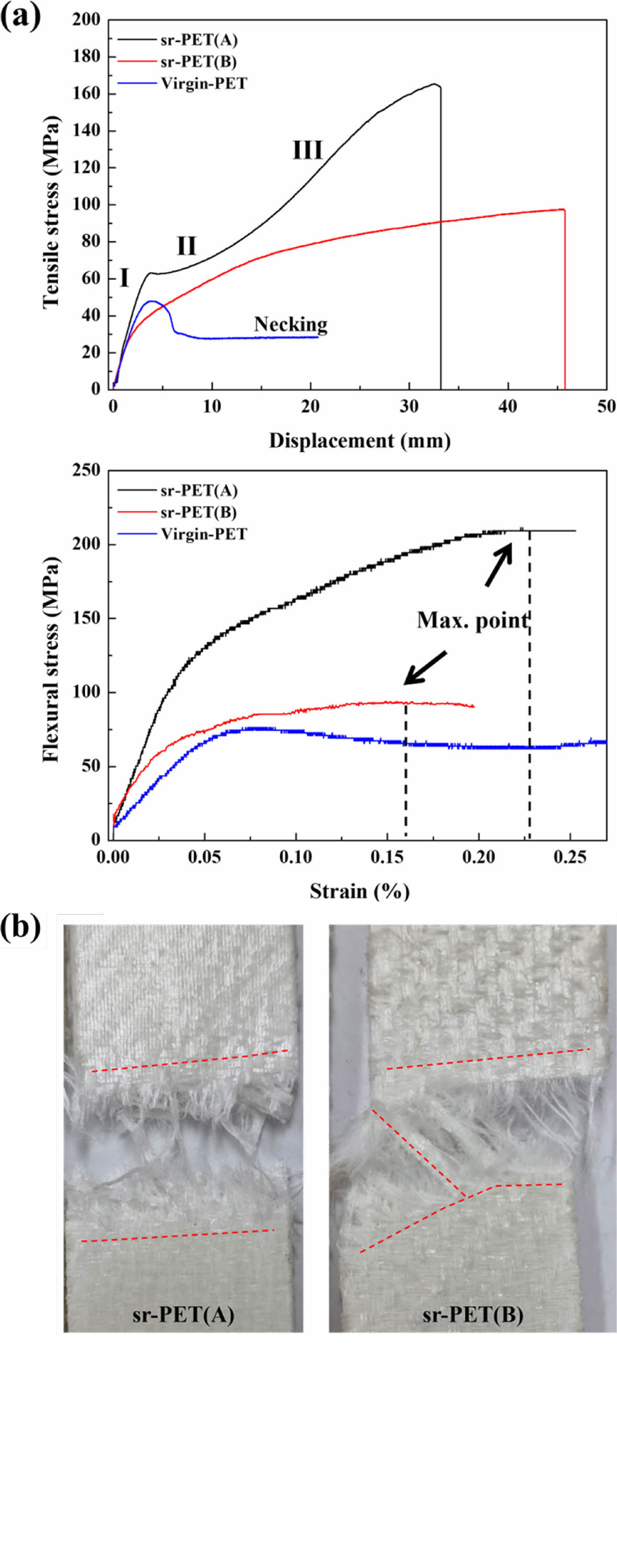

Fig. 1은 Matrix-PET가 다른 sr-PET(A), (B) 복합재료와 virgin PET의 인장 및 굽힘시험 결과이며, Fig. 1(a)에서 보이는거와 같이, 두 시험편의 거동은 Matrix-PET의 종류에 따라 다른 경향을 가지는 것을 확인하였다. sr-PET(A)는 인장강도 약 165 MPa이며 sr-PET(B)는 약 97 MPa, Virgin-PET는 50 MPa이며, sr-PET(A) 시편이 각 조건 대비하여 170%, 330% 높은 강도를 보여준다.

sr-PET(A)의 경우 인장거동 내에서 탄성 (I), (상/하)항복변형 (II), 소성경화 거동 (III)이 분명하게 나타나며, 반면 sr-PET(B)은 sr-PET(A)의 거동은 관찰되나 비교적 완만하게 형성되고, Virgin PET 경우 항복 후 Necking 현상으로 하중이 일정량으로 유지되는 경향을 보여준다. sr-PET 복합재료의 섬유의 보강은 Virgin-PET의 연성거동을 억제하며 강도를 보강하는 것을 확인하였다.

sr-PET(A), (B)의 차이는 Matrix-PET와 Reinforce-PET 간의 물리적 특성의 불균형으로 인해 발생한 형상으로, 이는 Fig. 1(b)의 시험 후 파손모드 확인된다. sr-PET(A)는 복합재 단면으로 상하 분리된 형태의 파손이 주로 발생하였으며, sr-PET(B)는 상하 분리 시 섬유가 파손되지 않고 파손되지 않은 섬유가 브리징 형태로 나타내게 된다. 이는 복합재 내 Matrix-PET의 낮은 물성에 의해 빠른 연성거동이 발생과 Matrix 파손에 의한 영향으로 사료된다. sr-PET(A), (B), 그리고 Virgin-PET의 굽힘강도는 각각 102 MPa, 93 MPa, 75 MPa으로 인장강도에 비해 차이는 적으나, 최대 하중까지 도달하기까지 변위 및 초기 강성에 큰 차이를 보인다. 이는 인장거동에서 보인 이유와 유사하게 Matrix-PET의 파손과 연성거동에 의한 영향으로 사료되고, 파손 모드는 모든 조건에서 동일하게 소성변형에 의한 파손으로 파단되지 않았다.

3.2 냉각 속도에 따른 결정화 거동평가

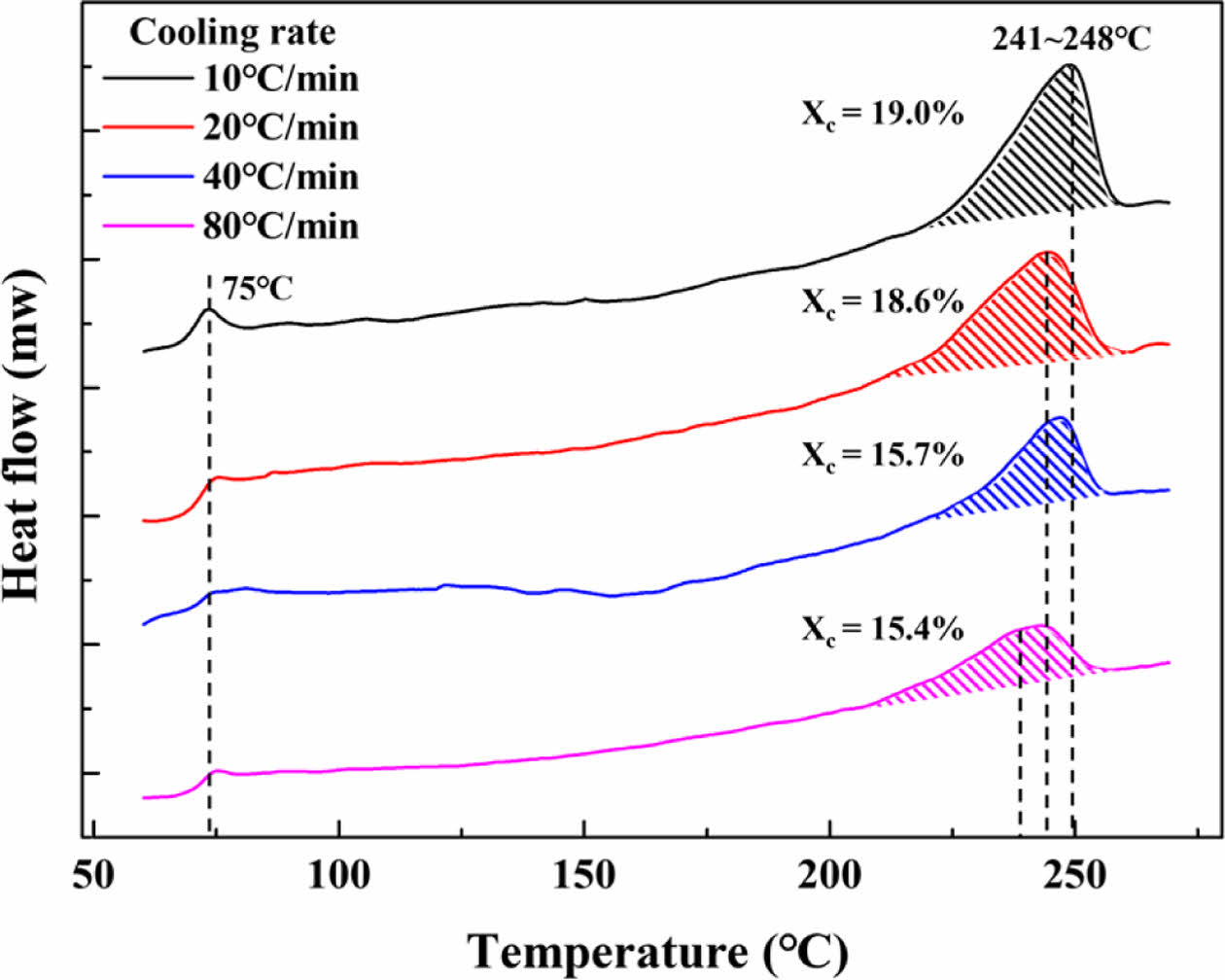

Fig. 2은 sr-PET 복합재료의 냉각 속도에 따른 결정성을 평가하기 위하여 DSC 시험을 수행하였으며, 일반적으로 폴리머 성형기 냉각속도가 빠를수록 결정화도가 낮아지고 미결정화도가 관찰되는 것으로 보고되고 있다[11].

sr-PET 복합재료를 10~80oC/분 냉각속도에 따라 유리전이온도는 약 75oC 부근에서 일정한 결과가 확인되며, 용융점 변화는 7oC 범위의 차이가 발생하였다. 해당 결과를 통해 느린 냉각속도가 높은 용융점을 구현하기에 적합하며 Matrix-PET를 보강하는 Reinforce-PET 방사에 높은 용융온도를 구현하기 위한 중요한 공정 조건이다. 이는 결정화 관찰에 통해 느린 냉각속도로 인해 폴리머 내 결정구조가 성장할 충분한 시간이 제공됨에 따라 증가한 것으로 사료된다. 결정화도는 10, 20oC/분에서 약 18.8%. 40, 80oC/분에서 15.5%로 3.3% 정도의 차이가 발생하며, 빠른 냉각에 의한 미경결정화 거동을 발생하지 않았다. 하지만, 80oC/분에서 픽이 다소 무너지는 것이 관찰되었으며, 해당 결과를 통한 sr-PET 복합재를 성형할 시 Matrix-PET의 냉각속도에 대한 영향은 40oC/분 범위에서의 공정 최적화가 필요할 것으로 사료된다.

3.3 sr-PET(A) 복합재료의 drop-weight 충격특성 평가

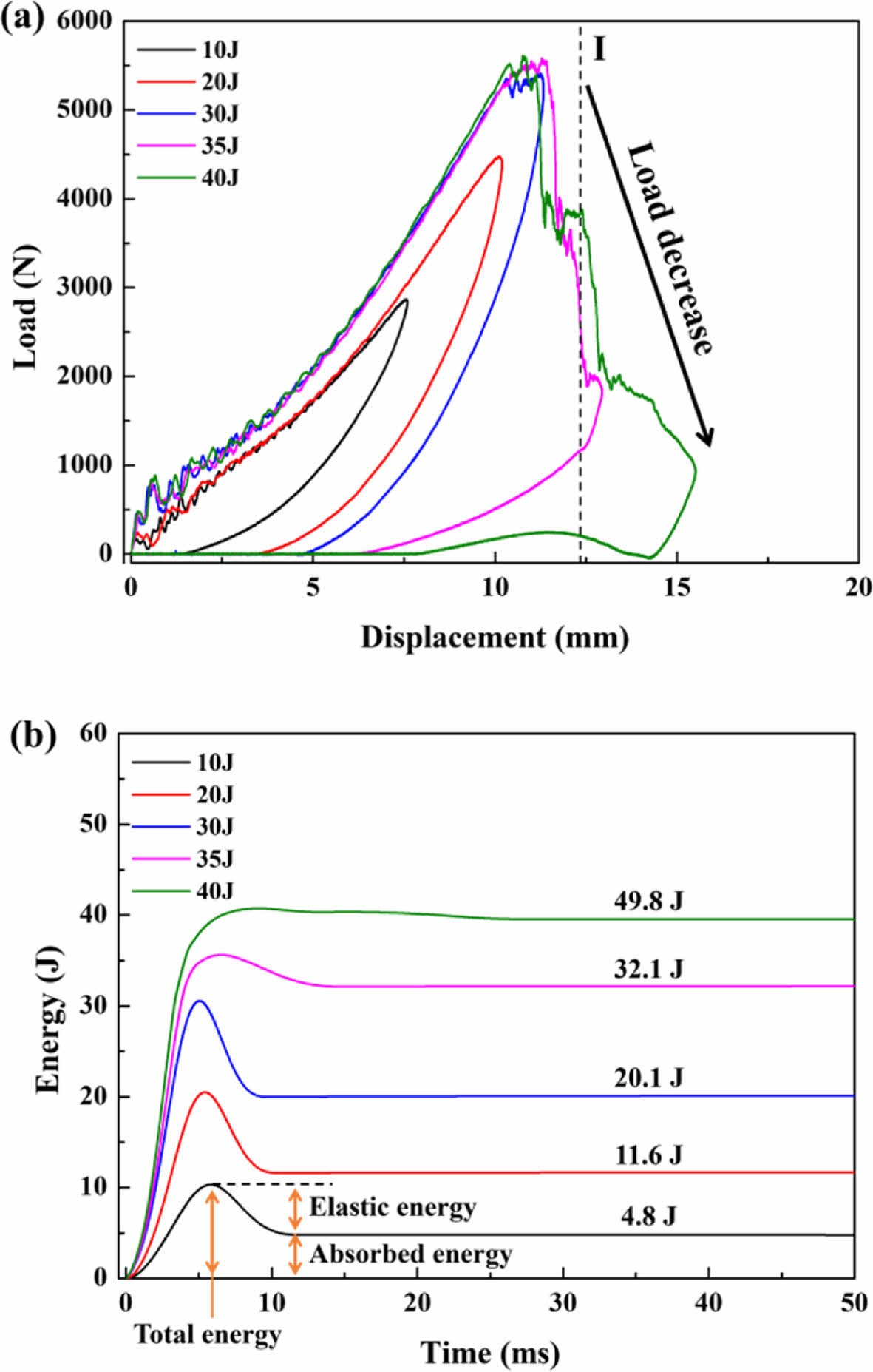

Fig. 3은 sr-PET 복합재료의 10~40 J 범위에서 중량낙하충격시험 결과이다. Fig. 3(a)는 하중-시간 그래프로, 소재의 충격 거동이 탄성거동, 소성거동, 그리고 파손거동으로 나뉘어 관찰된다. 10 J와 20 J 조건에서는 하중-변위 곡선이 비교적 선형적인 형태를 보이며, 이는 주로 탄성변형이 작용하여 에너지를 흡수함으로써 최소한의 소재 손상으로 충격에 저항을 보여준다. 30 J 조건에서는 최대 하중이 약 5500N으로 크게 증가와 peak 점에서 일부 손상진행 그리고 일부 변형 거리 또한 늘어나는 경향을 보이며, 이는 탄성변형을 넘어 소성변형이 개입한 에너지 흡수 메커니즘으로 작용함을 의미한다. 반면, 35 J와 40 J 조건에서는 30 J과 동일한 최대하중에 도달 후 원래 상태로 회복되지 않고 변위가 증가와 하중 강하가 발생하는 경향을 보여준다(I구역). 이는 탄성, 소성변형과 외 소재의 파괴가 발생하며 복합적인 파손 메커니즘이 활성화되었음을 보여주며[12], 파손은 Fig. 4, 5에서 설명한다.

Fig. 3(b)는 10~40 J 충격 조건에 따른 sr-PET의 에너지-시간 결과이다. 그래프에서 시편에 가해진 총 에너지(최대값)는 각 조건에 따라 명확히 구분되며, 이후 시간이 지남에 따라 에너지가 감소하였다가 수평 유지 구간에 도달한다. 이때 감소된 값은 탄성 에너지이며 유지되는 값은 흡수 에너지를 나타낸다[13].

흡수된 에너지는 충격에너지의 증가에 따라 점진적으로 증가하는 경향을 보였으며, 10 J 조건에서는 약 4.8 J, 20 J 조건에서는 약 11.6 J, 30 J 조건에서는 약 20.1 J, 35 J 조건에서는 약 32.1 J, 40 J 조건에서는 약 49.8 J 에너지가 관찰되었다. 10 J와 20 J의 낮은 충격조건에서는 sr-PET 복합재가 주로 탄성변형으로 충격 에너지를 흡수하는 비중이 우세했으며, 이 구간에서는 탄성에너지의 비율이 상대적으로 높아 반발 에너지가 주 역할을 한다.

반면, 30 J 조건에서는 탄성변형(9.9 J) 및 소성 변형(20.1 J)으로 흡수된 에너지가 급격히 증가했으며, 35 J와 40 J 조건에서는 탄성변형이 감소하고 소성변형에 의한 흡수 에너지가 최대값에 도달한 이후 에너지 감소 없이 수평 상태를 보였으며, 이는 충격하중이 증가함에 따라 복합재가 구조적 한계에 도달하며 관통과 같은 완전한 파손이 진행되었음을 의미한다.

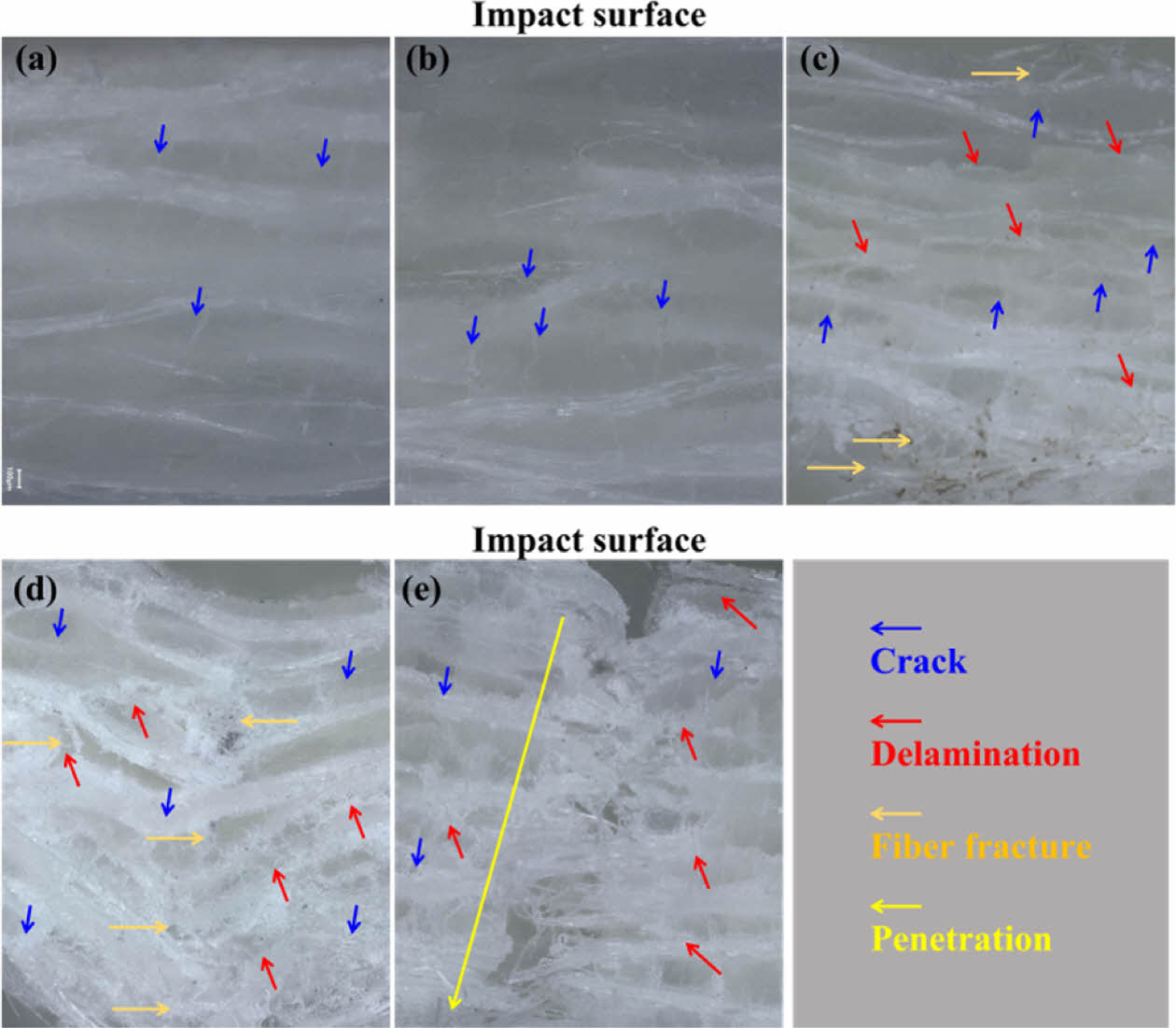

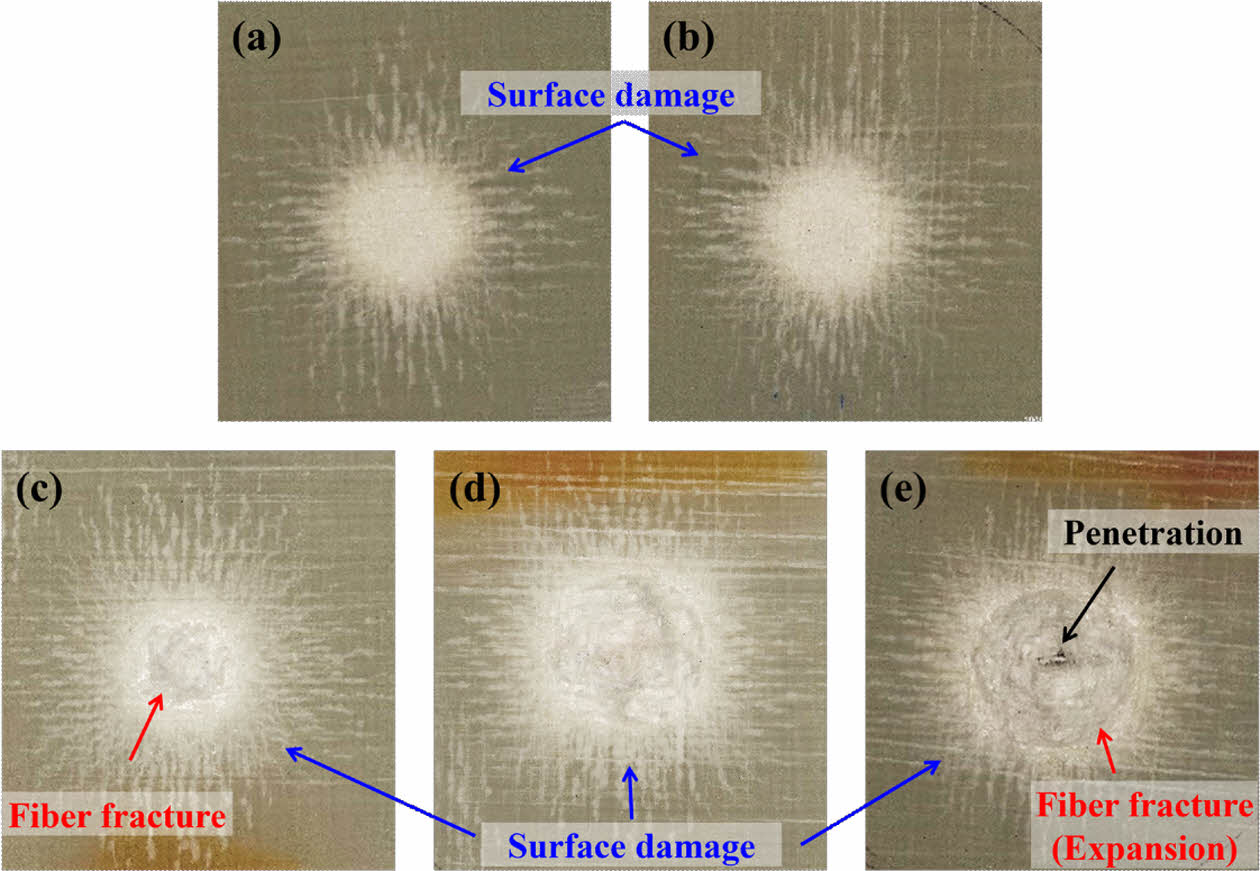

Fig. 4와 5는 각 충격 조건에 따른 시편의 단면 및 표면을 광학현미경으로 관찰한 결과이다. Fig. 4에서는 10 J~30 J (a~c) 조건에서 박리와 같은 치명적인 손상은 관찰되지 않았으며 두께 방향으로 균열이 점차 증가하는 경향을 보였다. 이후 35 J(d)와 40 J(e) 조건에서는 균열이 확연히 증가하면서 동시에 층간 손상이 발생하기 시작했으며, 최종적으로 관통에 의한 섬유 파손이 발생하였다. Fig. 5에서는 표면 임팩트 구간에서 손상 (밝은 영역)이 관찰되었으나, 이는 Fig. 4의 결과를 참고했을 때 표면 손상이 가장 큰 부분에서 미세한 균열이 다발적으로 발생한 것으로 사료된다. 30 J부터 Fig. 5(c)와 같이 소성 변형이 발생하였으며, 이는 Fig. 4의 층간 박리와 균열 발생과 연관이 있는 것으로 판단된다. 이후 35 J부터 손상영역이 증가되며 40 J(e) 조건에서는 육안으로 관찰되는 관통이 발생하면서 손상 영역이 확장되었다

|

Fig. 1 (a) Tensile and flexural behaviors of sr-PET composites and (b) tensile failure mode by matrix-PET types |

|

Fig. 2 Evaluation of crystallization and melting temperature variation under cooling rates (10, 20, 40, 80°C/min) |

|

Fig. 3 Evaluation of impact resistance of sr-PET composites under various impact conditions (10, 20, 30, 35, 40 J); increase in absorbed energy due to damage with increasing impact energy, (a) load-displacement, (b) energytime graph |

|

Fig. 4 Effect of absorbed energy under impact conditions 10, 20, 30, 35, 40 J (a-e) on the through thickness area of srPET composites |

|

Fig. 5 Surface damage morphology of sr-PET composites under impact conditions 10, 20, 30, 35, 40 J (a–e); decreased elastic deformation and increased plastic deformation and failure behavior with increasing absorbed energy |

본 연구에서는 sr-PET 복합재료의 Matrix-PET에 따른 기계적 거동, 냉각 속도에 따른 결정화도, 내충격 특성을 평가하였다.

sr-PET(A)는 sr-PET(B), Virgin-PET 대비 높은 물리적특성을 가지며, Reinforced-PET와 Matrix-PET 간의 물성 차이에 따른 거동 차이가 확인되었다. sr-PET(A)는 뚜렷한 탄성 및 소성거동을 나타냈으며, sr-PET(B)는 상대적으로 연성이 큰 특성이 확인되었다.

느린 냉각 속도(10, 20oC/분)에서는 결정화도가 약 18.8%, 빠른 냉각 속도(40, 80oC/분)에서는 약 15.5%로 감소하고 결정 픽 형상의 변화가 발생하고, 녹는점은 약 7oC 정도의 감소하였다. 냉각 속도에 의한 결정성 차이는 sr-PET 복합재를 구성하는 Matrix-PET, Reinforce-PET의 융점차이를 확보 및 sr-PET 복합재의 결정성을 유지하기 위한 할 수 있는 공정 요소로 판단된다.

낮은 충격 조건(10 J, 20 J)에서는 탄성 변형과 표면의소성변형이 의한 흡수 메커니즘으로 적은 손상을 나타냅니다. 30 J 이상에서는 층간 박리와 섬유 손상이 발생하였고, 특히 35 J 이상 부터 관통 손상과 넓은 섬유손상이 주요한 에너지 흡수 메커니즘으로 작용한다.

본 연구는 교육부와 한국연구재단의 재원으로 지원을 받아 수행된 3단계 산학연협력 선도대학 육성사업(LINC 3.0)의 연구결과임(1345370685, LINC3.0-2023-66).

- 1. Schneider, C., Kazemahvazi, S., Åkermo, M., and Zenkert, D. “Compression and Tensile Properties of Self-Reinforced Poly(ethylene Terephthalate)-Composites,” Polymer Testing, Vol. 32, No. 2, 2013, pp. 221-230.

-

- 2. Rovinaru, F.I., Rovinaru, M.D., and Rus, A.V., “The Economic and Ecological Impacts of Dismantling End-of-Life Vehicles in Romania,” Sustainability, Vol. 11, No. 22, 2019, 6446.

-

- 3. Perissi, I., and Jones, A., “Investigating European Union Decarbonization Strategies: Evaluating the Pathway to Carbon Neutrality by 2050,” Sustainability, Vol. 14, No. 8, 2022, 4728.

-

- 4. Kim, T.I., Kang, K.S., Cho, Y.J., and Cho, B.G., “Trend on the Development of Commercial Technology for Feedstock Recycling and High-End Products from PET Wastes by the Patent and Paper Analysis,” Resources Recycling, Vol. 23, No. 5, 2014, pp. 68-79.

-

- 5. Andrzejewski, J., Szostak, M., Bak, T., and Trzeciak, M., “The Influence of Processing Conditions on the Mechanical Properties and Structure of Poly(ethylene Terephthalate) Self-Reinforced Composites,” Journal of Thermoplastic Composite Materials, Vol. 29, No. 9, 2016, pp. 1194-1209.

-

- 6. Wu, C.M., Lin, P.C., and Tsai, C.T., “Fabrication and Mechanical Properties of Self‐Reinforced Polyester Composites by Double Covered Uncommingled Yarn,” Polymer Composites, Vol. 37, No. 12, 2016, pp. 3331-3340.

-

- 7. Romhany, G., Szebenyi, G., and Karger-Kocsis, J., “Fracture Behavior and Damage Development in Self-Reinforced PET Composites Assessed by Located Acoustic Emission and Thermography: Effects of Flame Retardant and Recycled PET,” Composites Science and Technology, Vol. 132, 2016, pp. 76-83.

-

- 8. Moon, J.J., Park, O.K., and Kim, N.H., “Development of High-Strength Polyethylene Terephthalate (PET) Sheet Through Low Melting Point Binder Compounding and Compression Process,” Composites Research, Vol. 33, No. 5, 2020, pp. 282-287.

-

- 9. Di Lorenzo, M.L., “Crystallization of Poly(ethylene Terephthalate): A Review,” Polymers, Vol. 16, No. 14, 2024, 1975.

-

- 10. Park, D.C., Park, C.W., Shin, D.H., and Kim, Y.H., “A Study on Crystallization of Thermoplastic Aromatic Polymer,” Composites Research, Vol. 31, No. 2, 2018, pp. 63-68.

-

- 11. Fotouhi, S., Khayatzadeh, S., Pui, W.X., Damghani, M., Bodaghi, M., and Fotouhi, M., “Detection of Barely Visible Impact Damage in Polymeric Laminated Composites Using a Biomimetic Tactile Whisker,” Polymers, Vol. 13, No. 20, 2021, 3587.

-

- 12. Yudhanto, A., Wafai, H., Lubineau, G., Goutham, S., Mulle, M., Yaldiz, R., and Verghese, N., “Revealing the Effects of Matrix Behavior on Low-Velocity Impact Response of Continuous Fiber-Reinforced Thermoplastic Laminates,” Composite Structures, Vol. 210, 2019, pp. 239-249.

-

This Article

This Article

-

2025; 38(1): 20-24

Published on Feb 28, 2025

- 10.7234/composres.2025.38.1.020

- Received on Dec 26, 2024

- Revised on Jan 4, 2025

- Accepted on Jan 15, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Yun-Hae Kim

-

Department of Advanced Materials Convergence Engineering, National Korea Maritime and Ocean University, Busan 49112, Republic of Korea

- E-mail: yunheak@kmou.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.