- Characteristics Evaluation of Recycled PET Laminated Composite according to Molding Conditions for the EV Floor Carpets Development

Jeong Hun Park*, Soo Woong Hwang**, Hun Hee Kang***, Mun-Young Hwang*†

* Multi-Material Research Center, Korea Automotive Technology Institute

** Moodng Co., Ltd.

*** R&D Team, NK Alkenz Co., Ltd.- EV 플로어 카페트 개발을 위한 성형조건에 따른 재활용 PET 적층 복합재의 특성 평가

박정훈* · 황수웅** · 강훈희*** · 황문영*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

For application to floor carpets in electric vehicles, the adhesion and sound absorption performance of laminated composite materials with woven fabrics were compared and evaluated according to PVC and TPO coating materials and molding conditions. The experiments revealed that the surface adhesion characteristics between PET fibers and the PE bonding layer significantly affect the adhesive strength. Additionally, PVC exhibited generally higher adhesive strength compared to TPO, while the interlaminar shear strength increased as the material thickness decreased,. In the sound absorption performance test, specimens in 2t molding condition showed the best sound absorption performance in the specified frequency range. This study presented the morphological form and manufacturing conditions of composite materials for applying recycled materials to automobile parts.

본 연구는 전기자동차의 플로어 카페트 적용을 위해 직조 원단이 적용된 적층 복합소재에 대하여 PVC와 TPO 코팅 소재와 성형 조건에 따른 접착력 및 흡음성능을 비교 평가했다. PET 원사와 PE 결합층의 표면 접착 형태가 접착 강도에 중요한 영향을 미침을 확인하였다. 또한, PVC는 TPO에 비해 전체적으로 접착강도가 더 높았으며, 층간전단강도 실험 결과 소재 두께가 얇을수록 강도가 증가하는 경향을 보였다. 흡음성능 실험에서는 2t 성형 조건의 소재가 특정 주파수 영역에서 가장 우수한 흡음 성능을 보였다. 본연구는 재활용 소재를 자동차 부품에 적용하기 위한 복합소재의 형태와 제작 조건을 제시했다.

Keywords: 층간전단강도(Inter-Lamina Shear Strength), 성형 조건(Molding condition), 직조 원단(Woven fabrics), 적층 복합소재(Laminated composites), 흡음(Sound absorption)

전기자동차의 확대와 더불어 자동차 내장재 분야에서는 재활용 소재의 적용이 친환경 목표를 실현할 방안으로 주목받고 있다[1,2]. 특히 플로어 카페트의 제작하기 위한 적층 복합소재는 탄소중립과 재활용 소재 적용을 목적으로 열가소성 소재와 재활용 소재를 함께 사용하지만, 이로 인해 발생하는 계면 접착강도 저하 문제가 주요 도전 과제로 떠오르고 있다. 재활용 소재의 원단과 열가소성 소재의 접착층은 열가소성 수지의 특성으로 인해 결합 계면에서 충분한 접착력을 가지도록 성형하는 것이 어렵다[3]. 접착강도 저하는 내장재의 장기적 내구성과 안전성에 영향을 미치며, 특히 소음 진동 특성(NVH) 및 전기차의 승객 쾌적성에도 부정적 영향을 줄 수 있다.

재활용 PET 섬유가 적용된 직조 원단과 열가소성 접착층의 계면 접착력을 향상시키기 위한 연구는 현재 다양한 방향으로 진행되고 있다. 대표적으로 표면 개질 기술을 통해 계면에서의 화학적 상용성을 높이는 방법이 있다. 표면 개질은 재료의 표면에 UV, 레이저, 플라즈마, 화학적 처리, 또는 나노 구조 형성 등을 통해 활성화시키고, 열가소성 소재와의 화학 결합을 유도하여 계면 결합 강도를 증가시키는 방식이다. 이러한 표면 개질 기술은 계면에서의 미세한 결합을 가능하게 하여 접착 강도를 크게 개선할 수 있다[4-7]. 그러나 이러한 표면개질 방법들은 대량생산이 필요한 자동차 부품 제조 공정에 바로 적용하는 것이 어렵다.

대량생산의 양산성 문제를 고려하기 위해 적층 공정의 온도와 압력 조절을 통한 방법들이 중요한 해결책으로 활용된다[8]. 열가소성 소재의 물리적 성질에 맞는 최적의 성형 조건을 설정함으로써, 두 소재가 융화된 상태에서 결합을 형성할 수 있다. 이는 계면에서의 접착 성능을 유지하는데 도움이 된다. 특히 고온 압축 프레스와 같은 공정을 통해 열가소성 소재와 재활용 PET의 계면에서 균일한 압력과 열이 전달되도록 조절하는 방법이 시도되고 있다[9,10]. 이를 통해 고성능의 적층 복합소재를 구현할 수 있으며, 이로 인해 내장재의 NVH 성능이 개선되고 차량의 전반적인 품질이 향상될 수 있다.

본 연구에서는 재활용 PET가 적용된 원단 외부의 코팅 소재의 종류(PVC, TPO)와 접착 공정 내 온도 및 압력을 조정하여 소재간의 접착력을 평가하고 흡음성능 미치는 영향을 분석했다.

2.1 재료

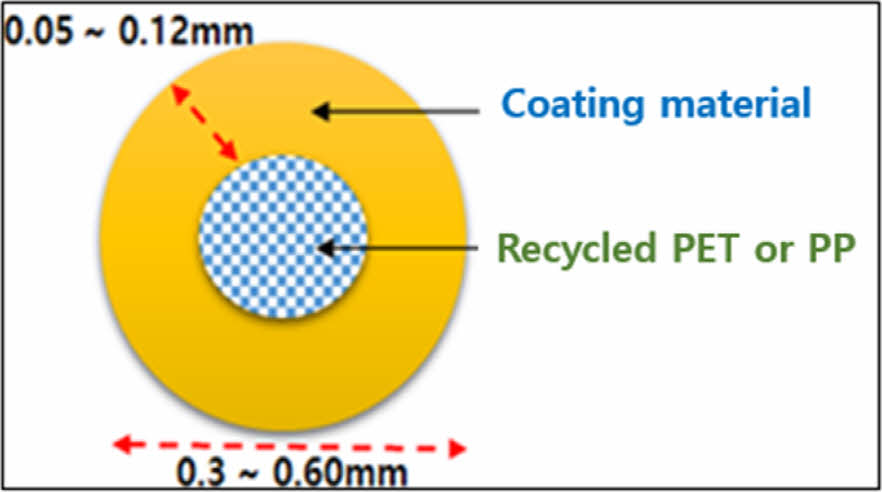

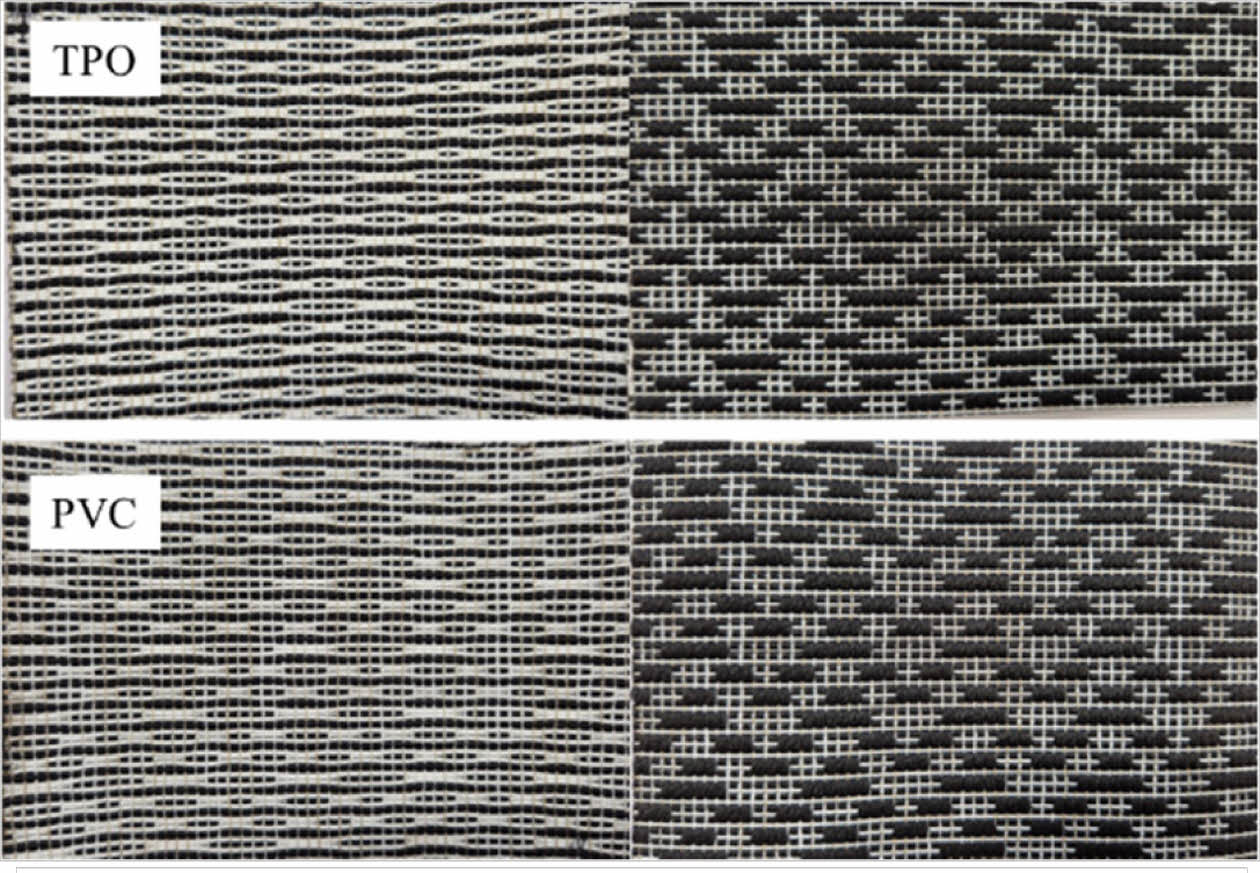

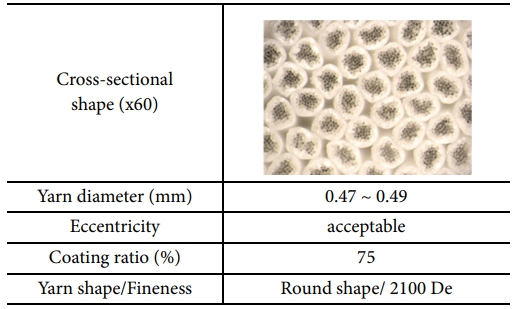

접착 강도와 흡읍성능을 평가하기 위한 내장재 구조의 시편은 Fig. 1과 같은 구조의 재활용 PET를 활용한 코팅 원사(나경알켄즈, 대한민국) 원단과 Polyethylene 팰렛 접착층, FELT형 부직포(무등기업평동, 대한민국)을 사용하여 제작되었다. 일반적으로 재활용 소재는 물성의 저하와 더불어 일반 Virgin 물성과는 다소 다른 특성을 보이는 것으로 알려져 있다[11]. 본 연구에서는 재활용률 25% 이상 적용을 위해 Core 소재는 재활용 PET를 활용하고 기능성 부여를 위한 코팅층이 적용된 구조의 코팅 원사를 사용했다. 사용된 코팅 원사의 구조적 특징은 Table 1와 같다. 신율과 강도 측면에서 재활용 소재 적용에 따른 원사의 물성 저하를 최소화하고 재활용 소재와 열가소성 수지 간의 계면 특성을 파악하기 위해 개발 섬유 형태가 적용되었다. 섬유 섬도가 증가된 형태를 사용하여 코팅 소재의 비율을 증가시켜 외피안정성과 원형도를 개선한 구조이다. 원사 외부의 코팅 재질 TPO, PVC가 각각 적용된 원단을 제공 받아 Fig. 2와 같은 원단을 활용해 접착강도 측정과 흡읍성능 측정 시편을 제작했다.

본 연구에 활용된 소재는 선행된 재활용 PET소재와 결합성 검증 과정에서 여러 후보군 중 우수한 성능을 가진 소재로서 PVC, TPO가 선정되었고, 본 연구에서는 자동차 내장제 접착공정 범용적으로 사용되는 PE소재와 PVC, TPO소재 사이의 접착 성능을 확인하기 위한 본 연구를 진행하였다.

2.2 적층 복합재료 제조

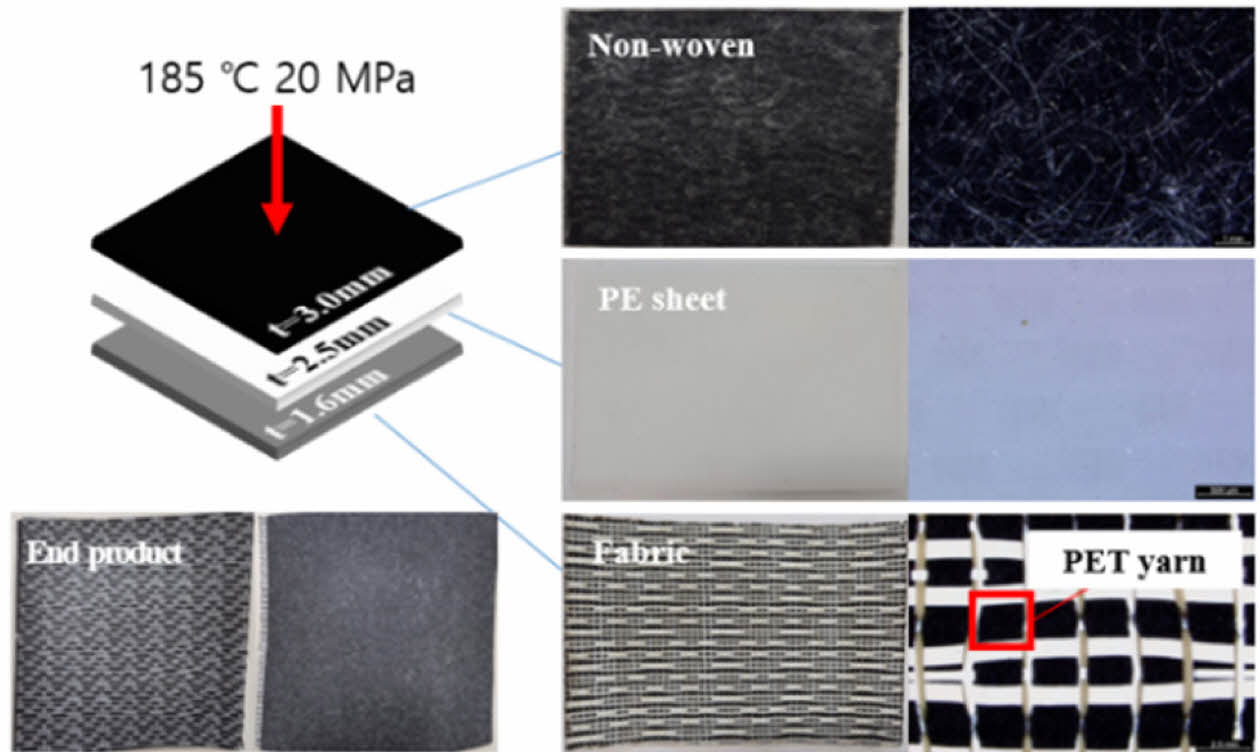

Fig. 3과 같이 재활용 PET원사를 활용한 원단과 부직포가 적층된 복합재료 시편은 185oC, 20 MPa에서 핫프레스를 이용하여 압축 성형 공정으로 제작하였다.

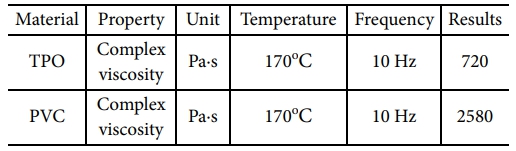

내부 선행 시험 결과에 의거하여 코팅 성형을 효과적으로 이루어지는 조건으로 복합 점도가 3,000 Pa∙s 이하가 되는 값에 대해서 확인하기 위해 온도와 주파수 성분 함께 볼 수 있는 레오미터를 활용하여 확인했다. 확인 결과, Table 2에서 PVC, TPO가 3,000 Pa∙s 이하를 만족하는 것을 확인했으며, 성형 온도는 최소 170oC는 되어야 한다는 것을 확인했다. 해당 결과를 기반으로 프레스 성형 환경을 고려하여 성형온도는 185oC로 선정하였다. 압력조건의 경우, 선행 제작 과정을 통해 30 MPa 이상 압력 상태에서의 성형 결과 과도한 함침이 발생하는 것을 확인했으며 이를 예방하기 위한 압력조건으로 20 MPa을 압력 조건으로 선정하였다.

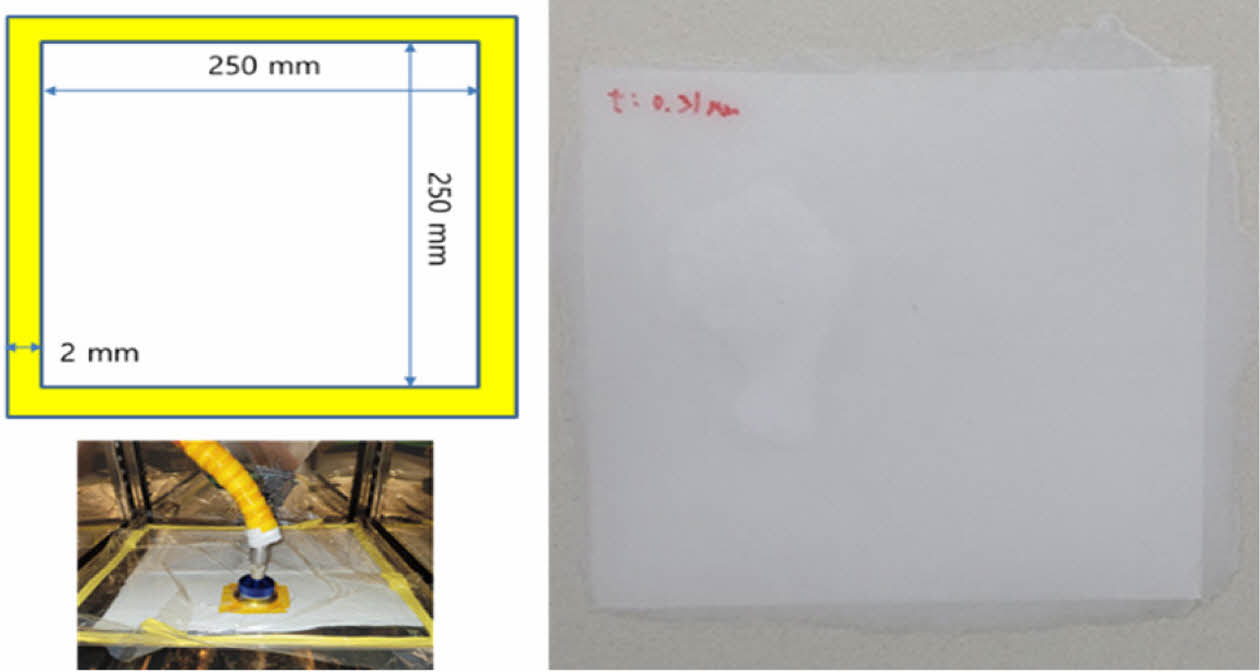

PE 펠렛 형태의 접착 소재는 진공 성형 공정을 통해 Fig. 4와 같이 테프론 시트를 활용하여 동일한 두께의 시트 형태로 제작하였으며, PE 시트 제작 시에 발생할 수 있는 시편별 오차를 보완하기 위해 PE 시트 제작에 사용되는 펠렛의 양(90 g)을 동일하게 조절하여 원단과 부직포 사이의 균일한 접착 계면을 형성하도록 하였다.

이때 접착 소재가 부직포로 과도하게 함침되는 것을 방지하기 위해 금형하부에서부터 원단, 접착층 시트, 부직포 순으로 적층되었다. 제작된 시편의 크기는 230 mm × 230 mm 이며, 적층 복합소재의 두께에 따른 접착강도와 흡음성능의 비교를 위해 TPO 코팅 원단과 PVC 원단에 대하여 2t, 3t, 4t 금형의 두께를 달리하여 시편이 제조되었다. 시편의 두께를 달리하는 이유는 양산 공정에서의 내장재를 위한 중간제 제조시 접합과정에서 원단층과 접착층 사이에서 과도한 함침이나 접착불량이 발생하지 않는 최적 공정 조건을 찾기위함이다.

2.3 적층 복합소재 물성평가

재활용 PET원사를 활용한 원단과 부직포가 적층된 복합재의 접착강도, 층간전단강도(ILSS, Inter-Lamina Shear Strength), 흡음계수를 코팅 원사의 종류 및 적층 복합재의 두께에 따라 측정하였다. 시편은 레이저 절단 시스템 (MR-K6090RD RECI W6130W, SILVERTAG INC, 대한민국)을 사용하여 가공되었다. 시편의 치수는 각 시험의 표준을 만족하도록 결정되었다.

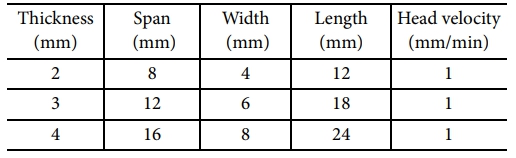

적층 복합재의 접착강도는 고해상도 만능시험기(AGS-10kNX, SHIMADZU, 일본)를 이용하여 측정하였다[12]. 접착강도 시험편의 치수는 150 mm × 25 mm에 2 mm, 3 mm, 4 mm 각각의 두께이고, 시험 속도는 10 mm/s이다. 층간전단강도는 고해상도 만능시험기(AGS-10kNX, SHIMADZU, 일본)를 이용하여 ASTM D2344 규격에 따라 Short beam 시험으로 측정되었다. 두께에 따른 각 시편 Span 길이와 시편 크기, 테스트 속도는 Table 3와 같다.

흡음계수는 KS F 2841-2 규격에 따라 각 소재(PVC, TPO)를 Ø100 mm, 두께는 각각 2t, 3t, 4t로 제작했으며, 주파수 범위는 125 Hz~1600 Hz까지로 설정하여 각각의 흡음계수를 측정함

|

Fig. 1 Structure of coated yarn using recycled PET |

|

Fig. 2 Recycled PET-based fabric used for the specimens |

|

Fig. 3 Manufacturing process of laminated composite for automotive interiors |

|

Fig. 4 PE adhesive sheet manufactured by vacuum forming |

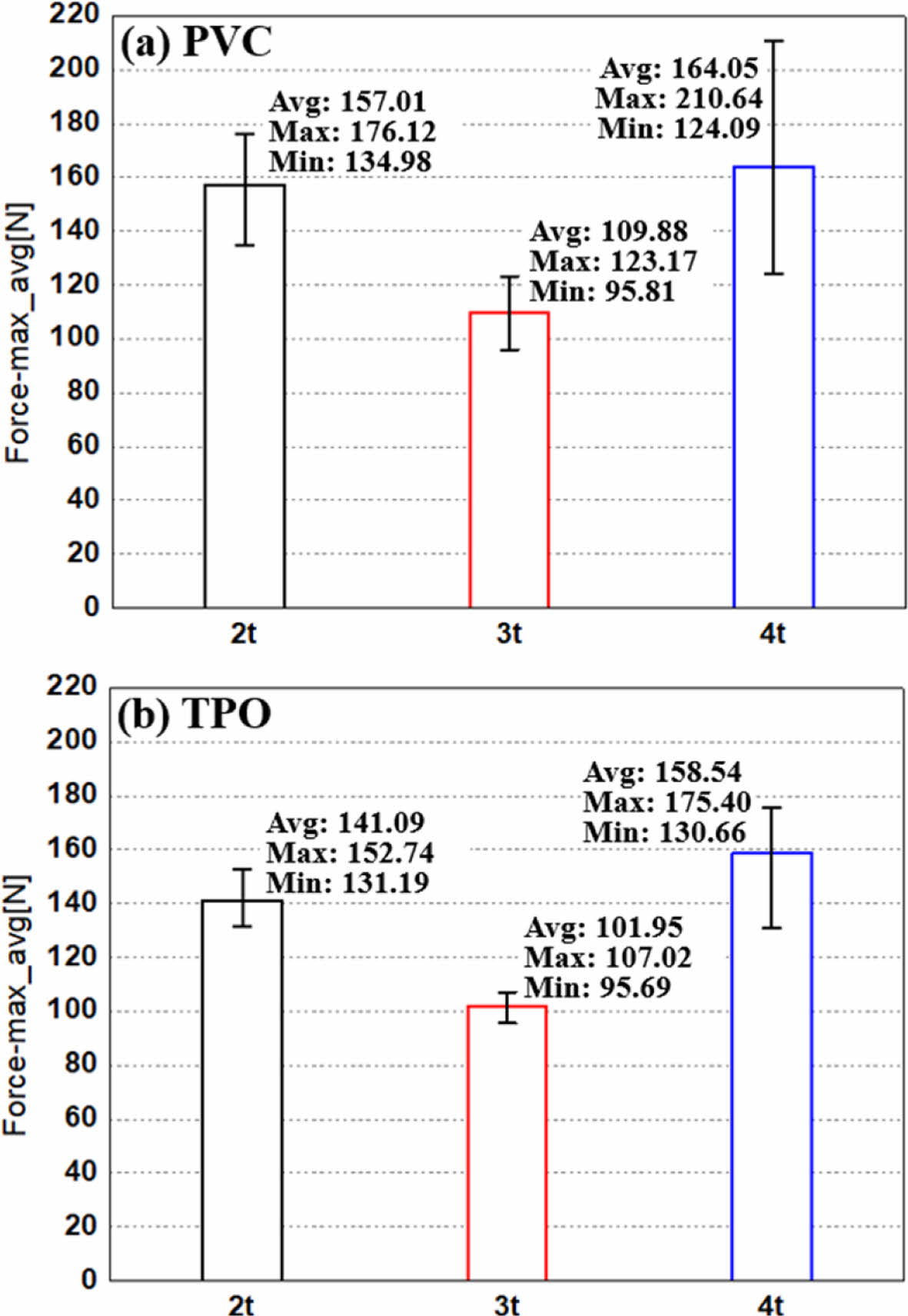

각 적층 복합재의 두께 및 소재별 접착강도는 각 Fig. 5에 나타냈다. 모든 시험은 5개의 시편에 평균 접착강도를 나타냈으며. 최대 및 최소를 포함한 오류 편차도 함께 나타내었다. 평균 접착강도의 크기는 TPO원단 1N, PVC원단 2N 으로, 최대 값은 두 소재 모두 4t에서 나타났다. 두 원단 소재 모두 2t, 3t 순으로 측정되었다. 두 원단 소재 모두 각 두깨의 시편에 대해서 비슷한 접착강도를 가지나, PVC를 활용한 시편이 각 두께에서 평균 접착 강도가 TPO 시편에 비해 높은 값을 측정 값을 가지는 것을 확인했다.

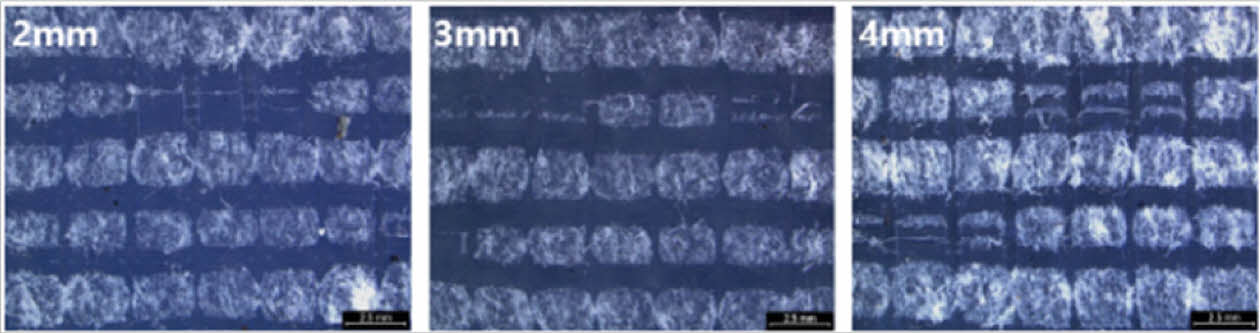

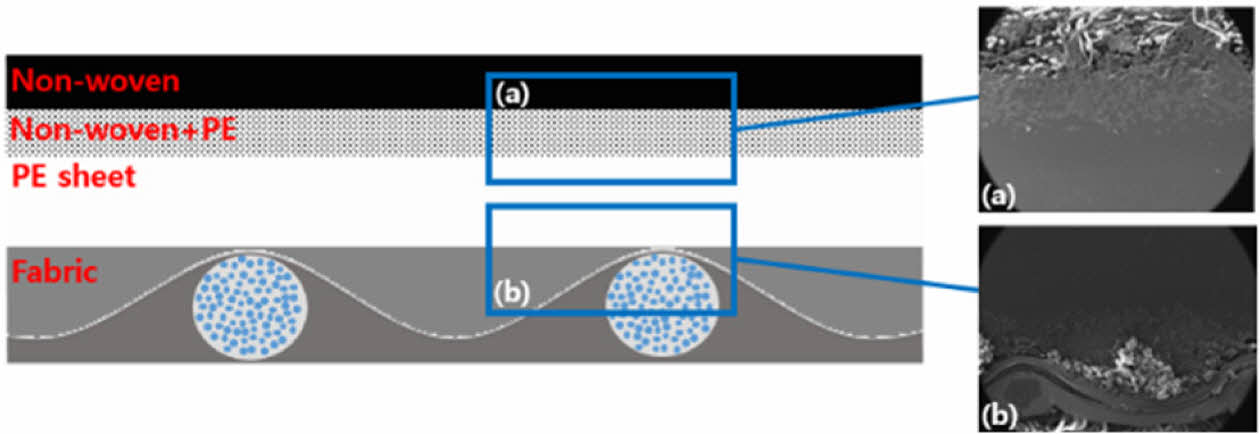

접착강도 결과에 대한 형태학적 분석을 위해 Fig. 6와 같이 TPO 소재 시편 파단면의 광학현미경(모델) 이미지를 각 두께별로 비교했다. 접착강도가 높을수록 (4 mm, 2 mm, 3 mm 순) 원단이 PE 시트에 더욱 접착하게 되어 원단 층에 파손을 시키는 면적이 증가하는 것을 확인했다. SEM(모델명)을 통해 접착강도 시험 파단면에 대한 분석을 위해 Fig. 7와 같이 (a) 부직포+PE 층과(b) 원단+PE층의 계면을 관찰했고, 이 중 접착강도 평가와 관련있는 (b) 부분의 접착 형태를 관찰했다.

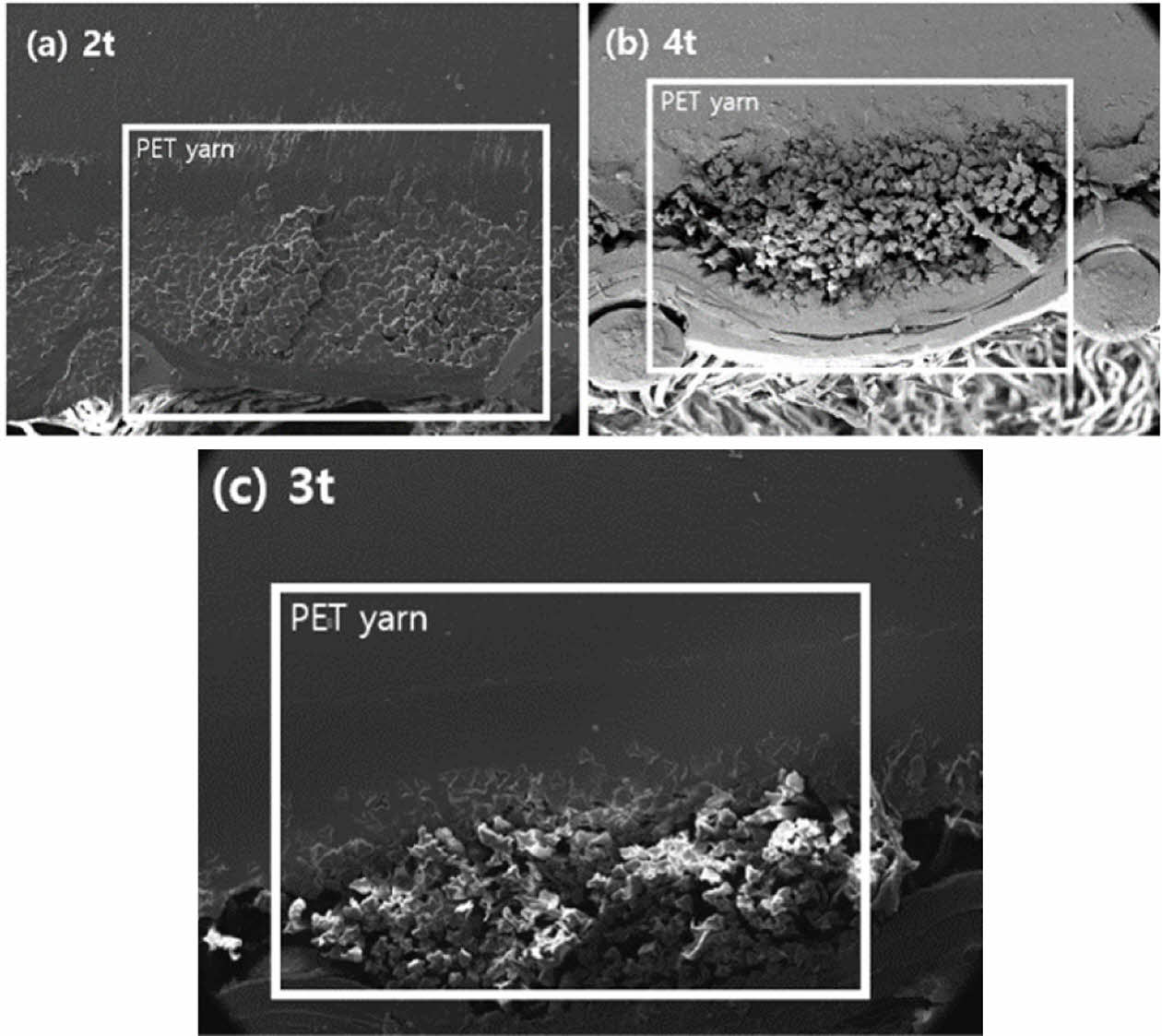

이는 원소재들의 두께 합에서 70%에서 성형된 (4t) 시편과 50% 이하에서 성형된 (2t, 3t) 시편에서의 성형 메커니즘 차이로 기인한다. 4t 성형의 경우 PE시트 층이 원단 층과 계면에서만 접착한다. 반면 2t, 3t 성형의 경우 좁아진 성형 공간에 의해 PET원사 내 용융된 PE 층이 PET원사에 흡수된다. 2t의 경우 PET원사 완전히 용융된 PE층에 결합된 반면, 3t의 경우 PET원사 절반정도만 결합된 형태로 성형이 완료되었다. 이러한 결합형태의 차이로 인해 접착강도 차이를 나타냈다.

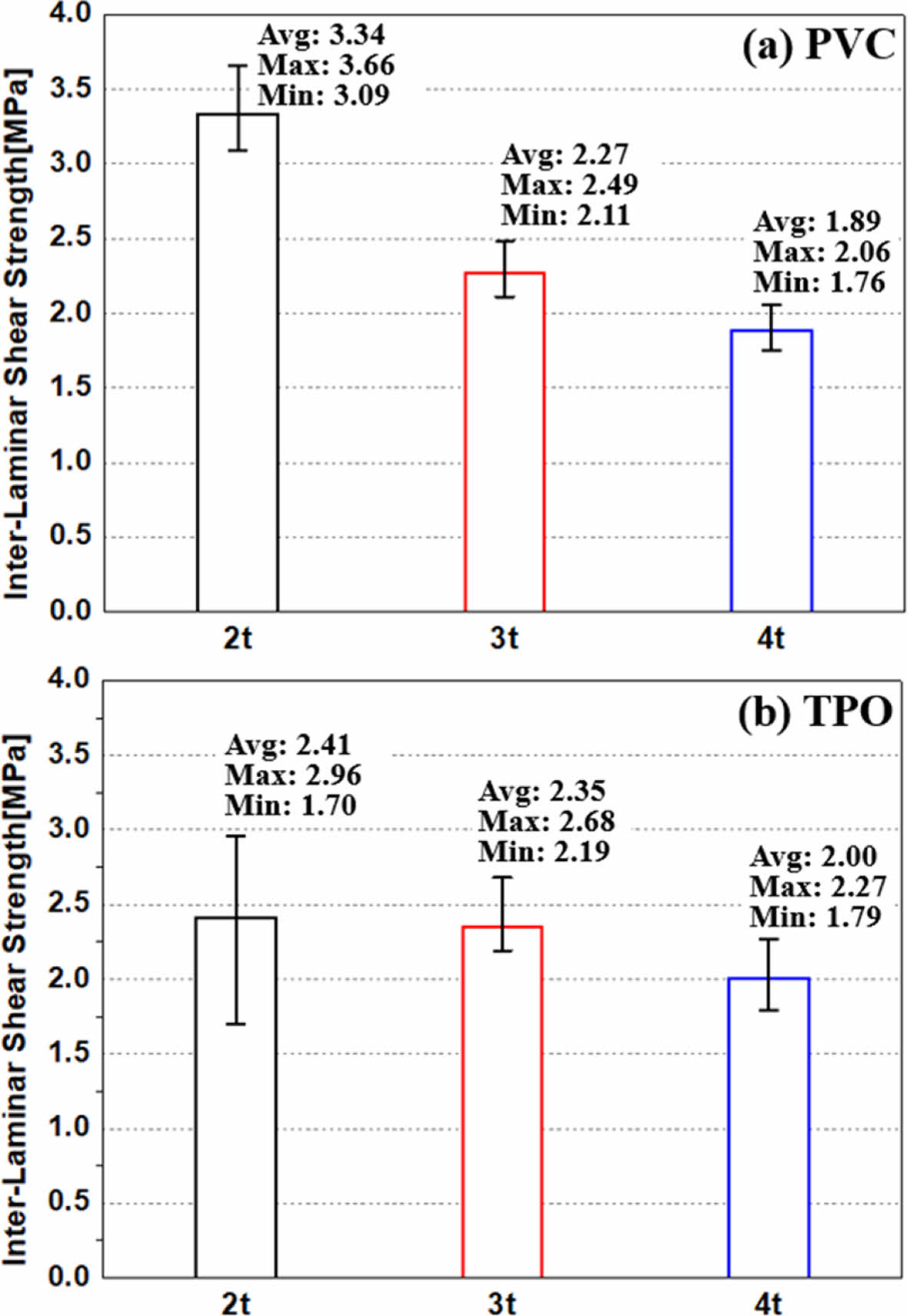

각 소재(PVC. TPO)에 대한 층간전단강도 평가 결과인 층간전단강도는 Fig. 9에 나타냈다. 모든 시험 5개의 시편에 평균 층간전단강도로 나타냈으며, 최대 및 최소에 대하여 오류 편차를 함께 나타내었다. 층간전단강도 평가 결과, PVC는 2 mm 두께에서 3.34 MPa, TPO는 2 mm 두께에서 2.41 MPa로 가장 높은 강도가 나타났으며, 두 소재 모두 두께가 낮을수록 층간전단강도가 높아짐을 확인하였다. 이는 Fig. 8에서 나타나는 PET 원사에 접착되어 있는 PE 수지의 양에 비례하여 결합강도가 상승한다. PET원사와 PE가 접착되어 있는 층이 전단하중에 대한 보강재와 같은 역할을 하므로 PET원사와 PE의 결합층이 가장 두꺼운 2t에서 가장 높은 층간전단강도를 나타내었다.

다만 TPO의 경우, 3종류의 두께 평균값이 모두 에러의 범위 이내에 들어오는 것을 확인할 수 있는데, 이는 본 연구에서 확인되는 결합층의 접착형태가 접착강도에 미치는 영향보다 PE와 TPO소재 사이의 친화력이 더 크게 작용한것으로 판단된다.

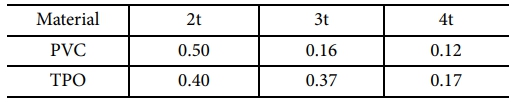

각 소재의 두께별 흡음계수 측정 결과는 Table 4와 같이 나타났으며, 125 Hz~1600 Hz 주파수 측정 범위 중 자동차 주행 중 도로 노면에서 발생하는 주요 노이즈 주파수인 1250 Hz에서 흡음성을 확인했다. 측정 결과, 성형된 두께와 상관 관계없이 2t 성형조건에서 제작된 시편들이 가장 높은 흡음성을 나타냈다. 3t, 4t 결과에서 볼 수 있듯이, 적용 코팅소재와 상관 관계 없이 2t의 성형조건에서 제작된 시편과 비교하여 흡음성능이 저하했다. 즉, 자동차 플로어 카페트의 성능은 접착을 위한 코팅 소재는 영향을 받지 않지만, 적층 복합재 내부의 구조 형태는 영향을 받았다.

|

Fig. 5 Results fo average adhesive strength for Material (a) PVC and (b) TPO |

|

Fig. 6 Cross-sectional image of a TPO fabric-applied specimen after adhesive strength test ( 30x image) |

|

Fig. 7 Schematic Diagram of Specimen Bonding Structure and SEM Images of Adhesive Layer. (a) Non-woven with PE, (b) Fabric with PE |

|

Fig. 8 PET yarn layers by Thickness of PVC molded specimens. (a) thickness 2t, (b) thickness 4t, (c) thickness 3t (100x SEM image) |

|

Fig. 9 Measurement results of ILSS(Inter-lamina Shear Strength) by material thickness. (a) PVC, (b) TPO |

|

Table 4 Sound Absorption Coefficient Results for PVC and TPO Materials in the 1250 Hz Frequency Range |

본 연구에서는 재활용 PET 원단 코팅 소재(PVC, TPO)에 따른 소재간 접착력을 평가하고 흡음성능을 분석했다. 시편 제작 공정 금형 두께에 따른 원단의 PET 원사와 PE 결합층의 접착 형태는 원단층과 PE층 사이의 결합층 사이의 접착강도에 중요한 영향을 미쳤다. 층간전단강도는 소재 두께가 얇을수록 높아지는 경향을 나타냈으며, 이는 PET 원사층에 스며든 PE 층의 양에 영향을 받는다. 흡음성능은 자동차 주행 시 발생하는 노면 소음의 주파수 영역대에서는 2t의 두께에서 최적 성능을 가지는 것을 확인했다. 재활용 소재가 적용된 적층복합소재를 자동차 부품의 양산 적용을 위해서는 계면성능을 확보할 수 있는 적합한 소재와 성형조건이 적용되어야 함을 확인했다.

본 연구는 2024년도 정부 (산업통상자원부)의 재원으로 한국산업기술평가관리원의 지원을 받아 수행된 연구임. (리싸이클 PET 코팅사 직조물을 이용한 항 바이러스 90%이상의 기능을 가진 차량용 플로워 카페트 제품 개발, 20018915).

- 1. Volpe, V., Lanzillo, M. S., Molaro, A., Affinita, G., and Pantani, R., “Characterization of Recycled/virgin Polyethylene Terephthalate Composite Reinforced with Glass Fiber for Automotive Applications,” Journal of Composites Science, Vol. 6, No. 2, 2022, pp. 59.

-

- 2. Mitaľová, Z., Dupláková, D., and Mitaľ, D., “Application of Recycled Plastics in Automotive Industry: A Short Review,” SAR Journal, Vol. 5, No. 4, 2022, pp. 200-205.

-

- 3. Park, J. H., Yoon, S. H., and Kim, M., “Comparative Evaluation of Manufacturing Properties of Carbon Fiber Reinforced Thermoplastic Polymer (CFRTP) according to Nanofiller Type,” Composites Research, Vol. 37, No. 3, 2024, pp. 186-189.

-

- 4. Hwang, M. Y., Yoon, S. H., and Kim, M., “Ultraviolet Irradiation Surface Treatment to Enhance the Bonding Strength of Polyamide-Based Carbon Fiber-Reinforced Thermoplastic Polymers,” Polymers, Vol. 16, No. 20, 2024, pp. 2864.

-

- 5. Baklanov, M. R., Gismatulin, A. A., Naumov, S., Perevalov, T. V., Gritsenko, V. A., Vishnevskiy, A. S., and Vorotilov, K. A., “Comprehensive Review on the Impact of Chemical Composition, Plasma Treatment, and Vacuum Ultraviolet (VUV) Irradiation on the Electrical Properties of Organosilicate Films,” Polymers, Vol. 16, No. 15, 2024, pp. 2230.

-

- 6. Periasamy, K., Kandare, E., Das, R., Darouie, M., and Khatibi, A. A., “Interfacial Engineering Methods in Thermoplastic Composites: An Overview,” Polymers, Vol. 15, No. 2, 2023, pp. 415.

-

- 7. Hwang, M. Y., Kang, L. H., and Huh, M., “Application of Laser Surface Treatment Technique for Adhesive Bonding of Carbon Fiber Reinforced Composites,” Composites Research, Vol. 33, No. 6, 2020, pp. 371-376.

-

- 8. Kim, Y. S., Jeon, E. S., and Kim, D. R., “Optimization of Process Variables for Improvement of Seat-backboard Peel Strength Using Response Surface Design Method,” Journal of Mechanical Science and Technology, Vol. 31, 2017 pp. 5915-5920.

-

- 9. Birtha, J., Kobler, E., Marschik, C., Straka, K., and Steinbichler, G., “Using Heating and Cooling Presses in Combination to Optimize the Consolidation Process of Polycarbonate-Based Unidirectional Thermoplastic Composite Tapes,” Polymers, Vol. 15, No. 23, 2023, pp. 4500.

-

- 10. Periasamy, K., Kandare, E., Das, R., Darouie, M., and Khatibi, A. A., “Interfacial Engineering Methods in Thermoplastic Composites: An Overview,” Polymers, Vol. 15, No. 2, 2023, pp. 415.

-

- 11. Baek, Y. M., Shin, P. S., Kim, J. H., Park, H. S., Kwon, D. J., and Park, J. M., “Comparison of Mechanical and Interfacial Properties of Carbon Fiber Reinforced Recycled PET Composites with Thermoforming Temperature and Time,” Composites Research, Vol. 30, No. 3, 2017, pp. 175-180.

-

- 12. Choi, S., Lim, J. H., and Kim, H. S., “Effect of Bonding Temperature on the Adhesion Characteristics and Mechanical Properties of Non-woven LMPET/PET,” Textile Science and Engineering, Vol. 55, No. 2, 2018, pp. 112-117.

-

This Article

This Article

-

2025; 38(1): 14-19

Published on Feb 28, 2025

- 10.7234/composres.2025.38.1.014

- Received on Dec 5, 2024

- Revised on Jan 14, 2025

- Accepted on Jan 15, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Mun-Young Hwang

-

Multi-Material Research Center, Korea Automotive Technology Institute

- E-mail: myhwang@katech.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.