- A Brief Review on Bioinspired Nacre-like Metal Matrix Composites

Taeyoon Kim*, Je In Lee*†

* Department of Materials Science and Engineering, Pusan National University, Busan 46241, Republic of Korea

- 진주층 구조를 활용한 금속기지 복합소재 개발 연구동향

김태윤* · 이제인*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Since monolithic ceramic materials have limitations in structural applications at elevated temperatures due to their inherent brittle characteristics, the demand for damage-tolerant high-temperature structural materials has increased. Unlike other engineering materials, nacre has attracted significant interest due to its unique microstructure in that it consists of approximately 95 vol.% of aragonite (CaCO3) and 5 vol.% of biopolymers, which results in considerable improvement in both strength and toughness simultaneously. Since nacre and nacre-like composites with polymeric mortars have limitations in high-temperature applications, the concepts of employing metallic mortars have been proposed to develop metal-ceramic composites with brick-and-mortar architecture as a novel structural material. In this review, we introduce various processing routes and characteristics to replicate nacre-like metal matrix composites.

최근 항공 우주 및 에너지 산업에서 높은 작동 온도범위와 기계적 특성에 대한 요구가 증가함에 따라, 강도와 인성이 모두 우수하며 밀도가 낮은 구조재료에 대한 필요성이 증가하고 있다. 약 95%의 탄산칼슘과 5%의 생체고분자가 벽돌집 구조(Brick and mortar)를 이루고 있는 진주층 구조는 강도와 인성이 상호 배타적인 관계를 보이는 전통적인 재료와 달리, 층상 구조로 인해 각 구성성분에 비해 높은 강도와 수십배의 파괴인성의 향상을 보인다. 이러한 특이점에 착안해 많은 연구자로부터 고인성-고강도 구조재료 개발을 위해 고분자 기지를 연성이며 사용온도 범위가 높은 금속으로 대체한 진주층 구조 금속기지 복합소재의 개발에 많은 시도가 이루어져왔다. 본 리뷰에서는 진주층 구조 재현을 위한 다양한 공법과 각 특징에 대해 소개하고자 한다.

Keywords: 진주층(Nacre), 생체모방형(Bioinspired), 금속기지 복합재료(Metal matrix composites), 인성(Toughness)

항공, 우주, 발전산업과 같이 고온 고압의 가혹한 상황에서 사용되는 구조재료로는 Fe, Ni, Co 합금 등의 금속재료가 현재까지 주를 이루고 있다. 금속재료는 응력이 가해질 시 소성변형을 통해 에너지를 흡수하여 급격한 파단이 방지되는데, 미세조직을 제어함으로써 항복강도, 인장강도 및 파괴인성을 크게 향상시킬 수 있다는 특징이 있다. 하지만 엔진, 발전기와 같이 작동 온도가 높으며 에너지 효율 상승을 위해 무게 절감이 요구되는 제품에서 큰 밀도, 낮은 고온 강도 및 산화 저항성은 금속 소재를 초고온용 구조재료로 적용하는데 큰 걸림돌로 작용한다. 세라믹 소재의 경우, 금속과 달리 낮은 밀도, 높은 고온 강도, 우수한 내산화성을 갖지만 항복강도 이하의 낮은 하중에서 취성파괴를 보인다는 점에서 구조재료로 적용하기에 여러 제약이 존재한다.

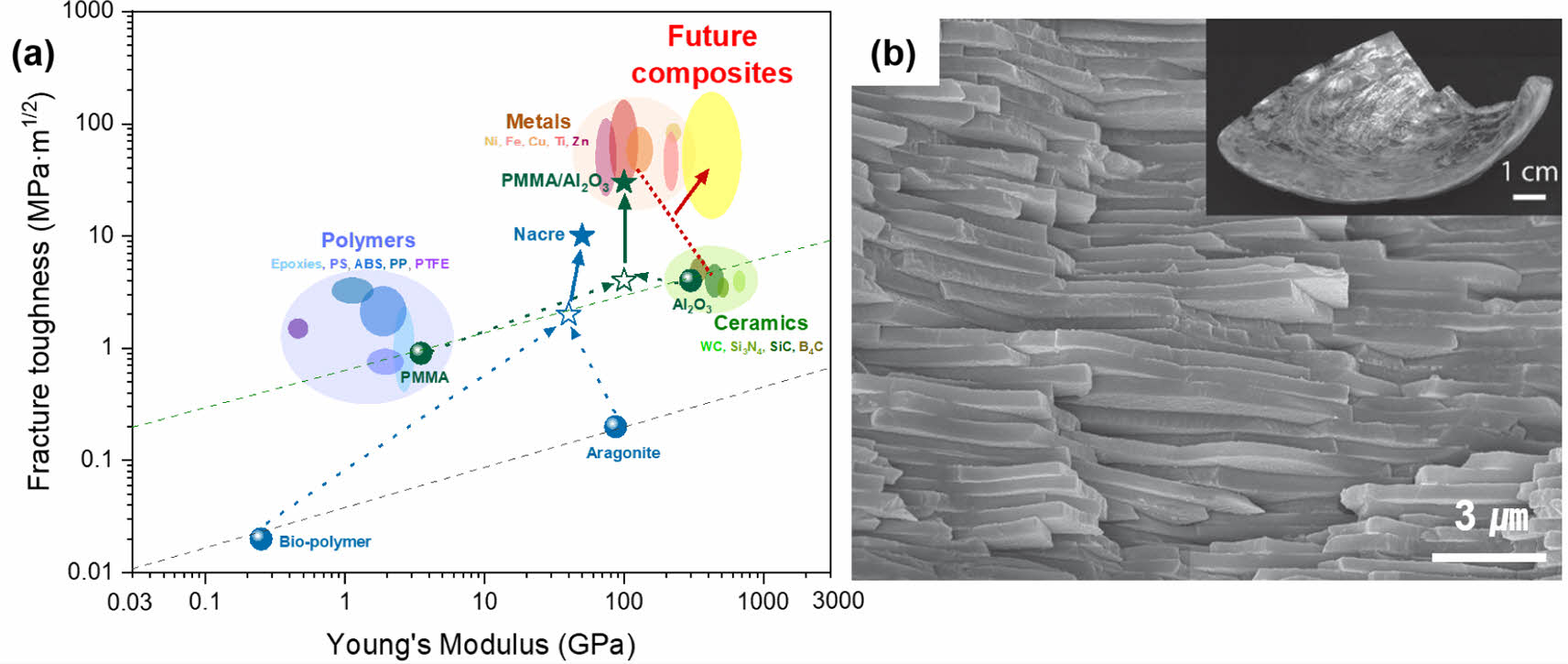

고온 환경에서 강도와 인성을 모두 만족하는 새로운 구조재료의 개발은 큰 관심사이며, 최근 많은 연구자들은 독특한 기계적 특성을 보이는 자연물질의 미세구조를 모방하는 것에서 새로운 해결책을 찾고 있다[1-5]. 뼈, 치아, 조개와 같은 물질은 취성의 세라믹 재료가 70 vol.% 이상을 차지함에도 불구하고, 일반적으로 상호 배타적인 관계를 갖는 강도와 인성이 모두 단일재료에 비해 우수한 독특한 기계적 특성을 가진다(Fig. 1a). 특히 진주층(nacre)의 경우, 95 vol.%의 탄산칼슘(폭: 5-10 mm, 두께: ~0.5 mm)과 5 vol.%의 고분자가 벽돌집(brick-and-mortar structure) 형태의 유기적인 계층 구조를 이루고 있다(Fig. 1b)[6]. 이러한 진주층은 고분율의 강화상이 수백 나노-수 마이크로 미터 스케일에서 벽돌집 구조를 이루며 촘촘하게 배열됨에 따라 강화상의 인발(pull-out), 균열 굴절(crack deflection) 또는 균열 연계(crack bridging)와 같은 외인성 강화 기구로 인해 지레규칙(rule of mixture) 이상의 우수한 파괴인성을 보인다. 고분자 기지와 강화상이 강한 계면 결합력을 보이므로, 효과적인 하중 전이에 의해 강화상 사이의 기지에서 소성변형이 나타나며 균열 전파가 억제되는 특징을 보인다.

이러한 진주층 구조의 설계는 세라믹 재료의 취성을 극복할 수 있는 방안으로 제시되고 있다. 특히 연질의 고융점 금속을 진주층 구조 금속기지 복합재료의 기지재료로 적용할 경우, 균열의 진전을 효과적으로 억제함으로써 우수한 강도-인성의 기계적 특성과 더불어 고온에서 활용 가능한 구조용 소재로 적용 가능할 것이 기대된다. 하지만 진주층 구조를 갖는 금속-세라믹 복합재료를 제조하고 이를 고온에서 활용하기 위해서는 몇 가지 해결되어야 할 점들이 존재한다. 첫째, 복합재료의 미세조직에서 고분율의 세라믹 강화상이 요구된다. 세라믹의 분율이 낮아 강화상이 촘촘하게 배열되지 못할 경우, 진주층에서 나타나는 외인성 강화 기구가 발현되기 어렵다. 또한, 강화상의 분율이 낮을 경우, 금속기지의 소성변형으로 인해 고온 환경에서 재료의 형상을 유지하는 것이 어렵게 된다. 둘째, 벽돌집 구조 내 세라믹 강화상의 두께가 충분히 얇을 것이 요구된다. 고분율의 세라믹 강화상이 두껍게 존재하는 경우, 조직 내 개별 강화상이 취성 파괴되어 급격한 파단을 보이거나 균열의 인발 횟수 및 굴절 경로가 감소하여 외인성 강화기구가 발현되기 어렵게 된다. 셋째, 금속-세라믹 간의 강한 계면 결합력이 요구된다. 약한 계면결합 또는 계면에서의 탈습(dewetting)은 복합재료 내 기공의 형성 가능성을 높이고 이로 인한 균열의 형성 및 전파를 야기하게 된다.

자연의 진주층 구조를 모방하기 위해 층상자기조립법(layer-by-layer assembly[7]), 자기조립(self-assembly[8]), 분사 코팅(spray coating[9])과 같은 공정이 적용된 바 있다. 하지만, 이러한 공법으로 제조된 복합재료 시편은 수 마이크로 미터 단위로 두께가 얇은 박막 수준에 그쳐, 밀리미터 단위의 두꺼운 구조재료를 제조하기에 한계가 존재한다. 최근 벌크 진주층 구조의 제조를 위해 압출(extrusion), 주입성형법(slip casting)과 같은 고상공정과, 동결주조(freeze-casting), 적층제조(additive manufacturing)법과 같은 액상공정이 시도되고 있다. 본 논문에서는 차세대 고온용 구조재료 개발을 목적으로 진주층 구조의 복합소재를 재현하기 위해 도입된 여러 공정들을 소개하고, 각 공정들의 특징과 한계를 설명하고자 한다.

|

Fig. 1 (a) Young’s modulus and fracture toughness of natural and artificial materials. (b) SEM micrographs of natural nacre structure of aragonite bricks and biopolymer mortars. (b) Reproduced with permission from [6]. Copyright 2016, Wiley-VCH |

2.1 압출(Extrusion)

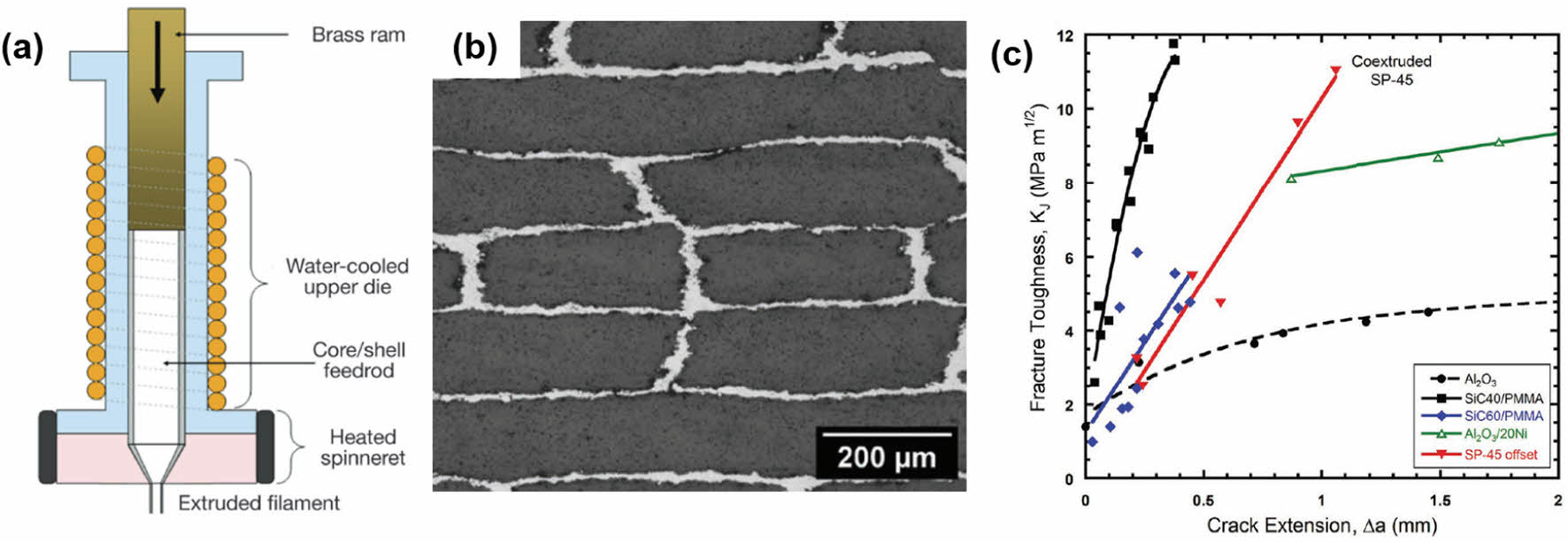

압출은 큰 압력을 가해 금속 또는 고분자 빌렛을 노즐 사이로 밀어냄으로써 단면을 수축시켜 와이어 또는 실린더와 같이 연속적인 모양의 제품을 만드는 공정이다[10]. 최근에는 압출공정의 특징을 이용하여, 중심부와 외곽부가 서로 다른 물질로 이루어진 코어쉘(Core-shell) 구조의 빌렛을 압출하여 벌크 복합재료 시편을 제조하는 연구결과가 다수 보고되고 있다. 특히 코어쉘 구조 빌렛의 중심부/외곽부 부피분율 조절을 통해, 70 vol.% 이상의 강화상이 일방향으로 배열되는 진주층 구조의 복합재료가 압출 공정을 통해 제조되는 것이 가능한 것으로 알려져 있다[11-14].

최근 압출공정을 이용하여 제조된 Ni/90 vol.% Al2O3 진주층 구조 복합재료는 빌렛 제작 – 압출된 필라멘트 제작 – 소결 단계를 거쳐 제조된 바 있다. 이를 부연하면, Al2O3 입자가 분산된 고분자 코어와 NiO 입자가 분산된 고분자 쉘로 구성된 NiO/Al2O3 코어쉘 빌렛을 압출하여 NiO/Al2O3 코어쉘 필라멘트을 제작한 후(Fig. 2a), 적층된 필라멘트들을 1400oC에서 가압소결하여 벽돌집 구조를 갖는 복합재료를 얻었다(Fig. 2b)[11-13]. 굽힘실험 결과, 상기 복합재료는 취성파괴 없이 진주층 구조의 금속-세라믹 계면을 따라 균열이 굴절됨을 보였으며 그 결과 최대 11 MPa·m1/2의 파괴인성 수치를 보였다(Fig. 2c). 또한, 고융점 금속원소인 Ni를 기지로 가짐으로써 상온에서 900oC까지 단일 Al2O3 소재 대비 세 배 이상 큰 파괴인성을 보임으로써, 진주층 구조 복합재료가 고온 구조용 세라믹 소재로써 유망함을 확인할 수 있었다[11]. 하지만 위와 같은 압출 공정을 통해 제조된 복합재료에서 강화상의 두께가 압출장비의 노즐 직경(≥200 mm)에 제한된다. 이로 인해 약 수백 나노미터 수준의 얇은 라멜라를 가짐으로써 벽돌집 구조의 외인성 강화기구를 완전히 구현하는 자연의 진주층 구조를 완벽하게 재현하는 것이 어렵다는 한계가 있다[15].

최근에는 볼밀링을 통해 Mg 입자를 SiC가 외곽에서 감싸고 있는 코어쉘 구조의 분말을 제작한 후 이 코어쉘 분말을 압출함으로써, 70 vol.% SiC를 갖는 Mg/SiC 진주층 금속-세라믹 복합재료가 제조된 바 있다[14]. SiC와 Mg 라멜라 층의 두께가 약 3 mm으로, 앞서 코어쉘 필라멘트를 압출하여 제조한 Ni/Al2O3 복합재료와 비교했을 때 매우 얇은 진주층 구조가 나타날 수 있음을 확인하였다. 하지만 이는 녹는점이 낮아 150oC에서 압출 성형성이 좋은 Mg 분말에 국한된 결과로써, Cu 또는 Ni와 같이 고융점 금속원소에 대해서도 유사한 결과가 나타날지 여부에 대하여 후속 연구가 진행되어야 할 것이다.

2.2 주입 성형(Slip casting)

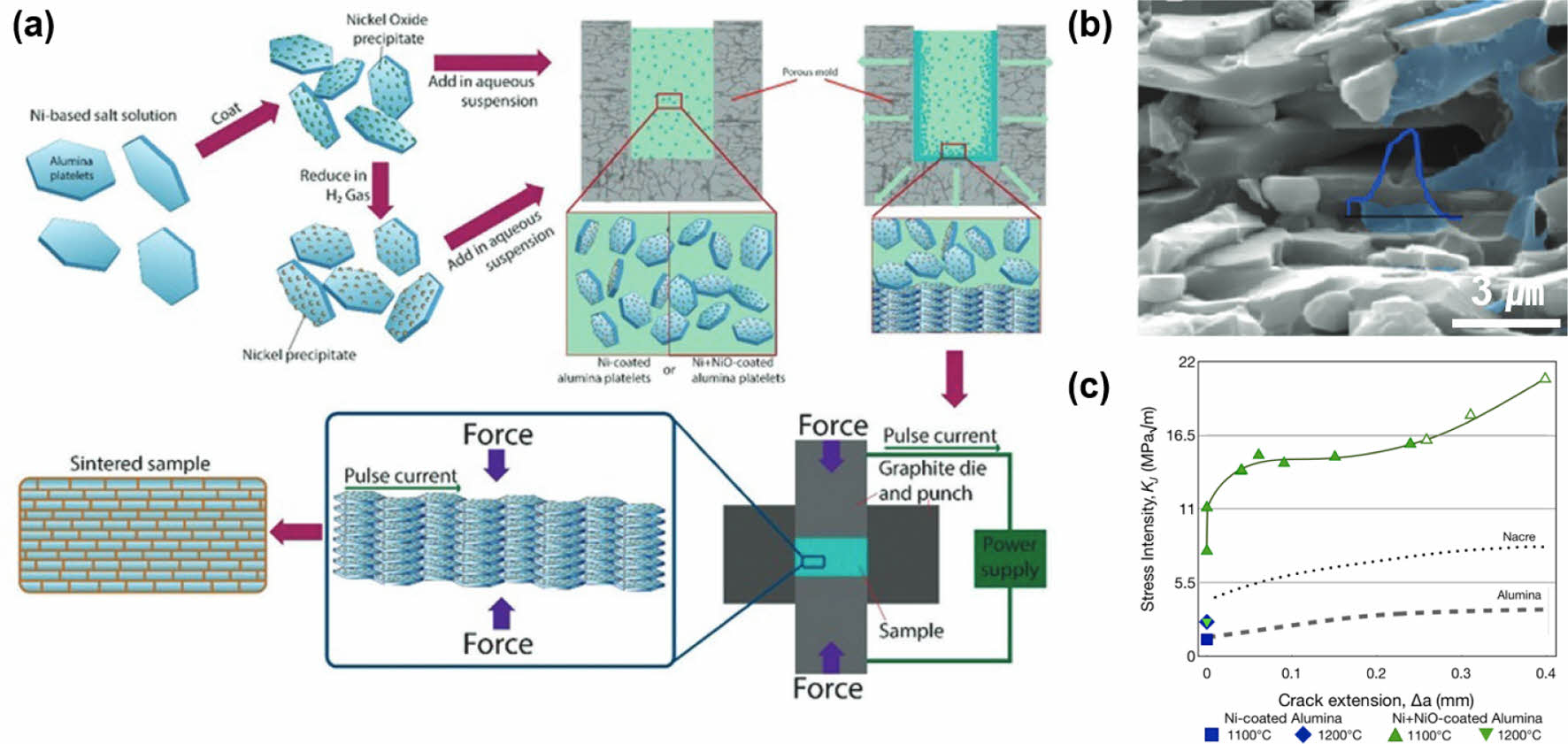

주입성형법은 세라믹 분말과 용매가 혼합된 현탁액(slurry)을 다공성 금형 내부에 주입한 후 응고시켜 얻은 세라믹 다공체를 분리해 내는 공정으로, 금형의 설계에 따라 원하는 형상을 쉽고 반복적으로 얻을 수 있어 주로 도예 분야와 같은 전통적인 세라믹 제조 산업에서 사용되어 온 방식이다[16]. 다공성 금형에 판상 형태의 세라믹 입자가 분산된 현탁액을 주입하게 되면, 모세관 현상에 의해 용매는 금형으로 흡수되고 입자들은 금형 외벽에서부터 일방향으로 쌓이게 된다. 이처럼 판상형 분말을 사용할 경우, 벽면을 따라 입자들이 방향성을 띄며 축적됨에 따라 벌크 진주층 구조를 제조할 수 있다(Fig. 3a). 특히, 외부에서 하중 또는 자기장을 가하는 경우 판상형 입자의 일방향 배열이 보다 효과적으로 이루어져 벌크 시편 전반부에 진주층 구조가 균일하게 형성될 수 있다[17-20].

주입성형법을 이용하여 Cu(직경: 10-30 mm)와 강화상인 Al2O3 (직경: 10 mm, 두께: 0.25 mm) 분말로 벽돌집 구조의 성형체를 제작한 후, 1400oC에서 30분 간 소결하여 약 90 vol.% Al2O3 분율을 갖는 Cu/Al2O3 진주층 구조 복합재료가 제조된 바 있다[17]. 연성이 우수한 Cu가 기지재로 사용됨에 따라, 굽힘시험에서 12 MPa·m1/2의 파괴인성 수치를 보이게 되었다. 최근에는 Cu보다 녹는점이 300oC 이상 높은 Ni가 이용된 Ni/Al2O3 복합재료가 제조된 바 있다(Fig. 3a)[21]. 상기 복합재료는 주입성형법을 이용하여 Ni를 코팅한 Al2O3 (크기: 8-10 mm, 두께: 0.5-0.8 mm) 판상형 분말이 벽돌집 구조로 배열된 성형체를 제조한 뒤, 방전 플라즈마 소결을 수행함으로써 약 1 mm 미만 두께의 Ni와 90 vol.%의 Al2O3 강화상을 갖게 되어 실제 진주층 구조에 근사한 복합재료를 얻을 수 있었다(Fig. 3b). Ni 단일금속보다 Ni, NiO 두 입자를 혼합하여 코팅한 Al2O3 판상형 분말을 시편 제조에 이용할 경우, Al2O3에 대한 Ni 금속 층의 계면 결합력이 향상되어 Ni의 소성변형에 의해 균열 전파가 지연되고 굽힘 실험에서 파괴인성이 비약적으로 향상되는 결과가 (16 MPa·m1/2) 나타나게 되었다(Fig. 3c).

진주층 구조 금속기지 복합재료 제조 방법으로 주입성형법을 적용할 경우, 세라믹 재료와의 젖음성이 낮은 Cu, Ni와 같은 연질의 순금속을 기지로 적용할 수 있다는 장점이 있다. 하지만, 진주층 구조에 가까운 고분율의 판상형 세라믹 입자들을 일방향으로 배열시키기 위해 하중 또는 자기장과 같은 외부의 도움이 필연적으로 요구되어 공정비용이 증가한다는 한계가 있다. 또한, 현탁액이 주입되는 금형의 형상과 크기에 따라 판상형 입자의 배열이 고른 영역이 넓지 않아 밀리미터 스케일에서 균일하게 진주층 구조를 갖는 성형체를 얻는 것이 어렵다는 단점이 있다[22].

2.3 동결주조(Freeze casting)

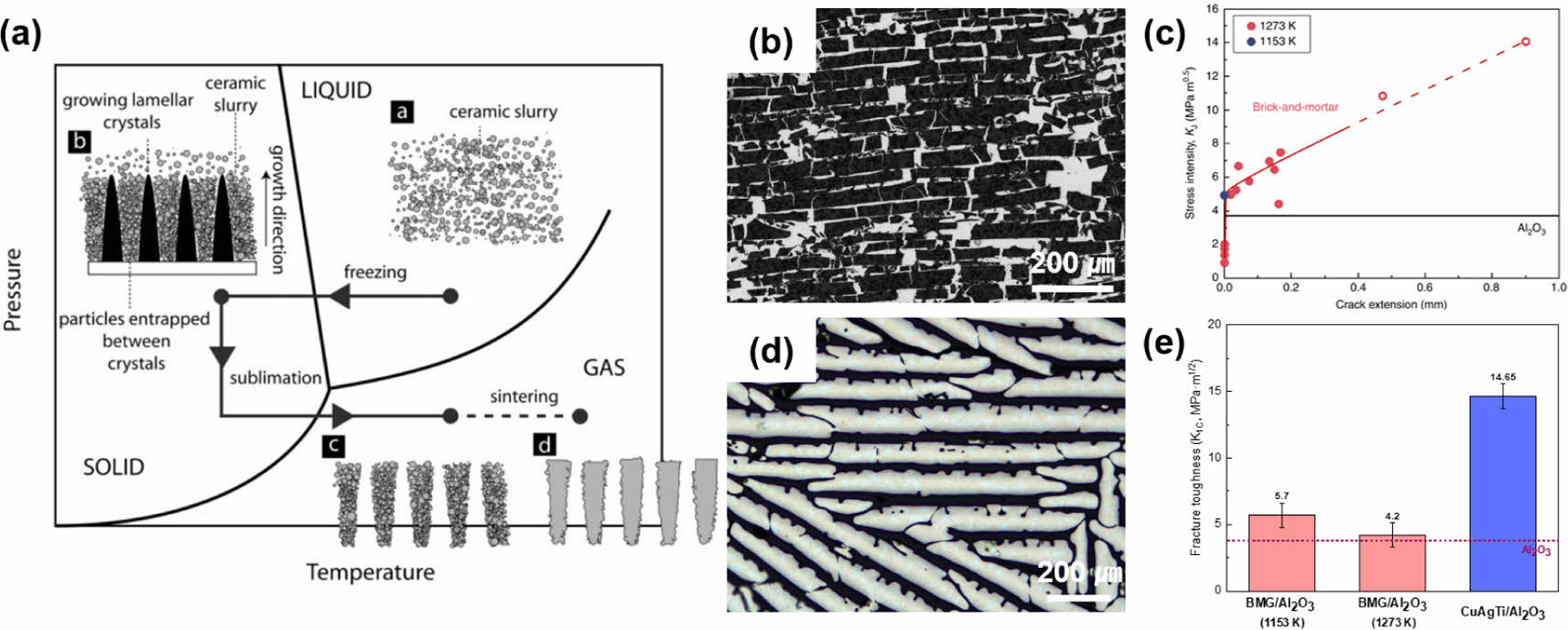

동결주조법은 세라믹 입자와 결합제를 용매에 균일하게 분산시킨 현탁액을 일방향으로 응고시키는 공정으로, 용매 결정이 형성되는 과정에서 입자들이 용매 결정 간에 편중됨으로써 세라믹 소재가 일방향으로 나열된 다공체를 얻을 수 있는 공정이다. 냉매에 의해 단단하게 주조된 현탁액에 기공을 형성시키기 위하여, 동결건조 단계를 거쳐 용매를 승화시킨 후 소결 단계를 거쳐 입자성장과 치밀화를 일으키는 과정이 추가적으로 필요하다(Fig. 4a)[23]. 이 다공체는 수 센티미터의 직경을 갖는 벌크 시편으로 제조 가능하므로, 이를 이용한 구조용 복합재료 개발연구가 최근 각광받고 있다[1-3].

동결주조법을 활용한 진주층 구조 복합재료 연구는 고분자 소재인 폴리메타크릴산 메틸(PMMA)을 다공체 내부로 침투시켜 얻은 PMMA/Al2O3 재료에서 처음 주목받기 시작하였다[1,2]. 이는 PMMA, Al2O3와 같은 단일 소재와 비교했을 때 진주층 구조 복합재료가 지레규칙으로 예상되는 수치 그 이상의 파괴 인성(30 MPa·m1/2)을 보이면서, 자연의 진주층을 유사하게 모방하면서 벽돌집 구조의 구조적 이점이 극대화되었기 때문이다.

최근에는 녹는점 온도가 낮은 고분자 소재를 대신하여, 고온 환경에 적용 가능한 금속 소재를 기지로 갖는 진주층 구조 금속기지 복합재료에 대한 연구가 주목받기 시작하였다. 동결주조법으로 제작된 라멜라 구조 Al2O3 다공체 내부로 주조성이 우수한 Al-Si 공정조성 합금을 액상 상태에서 가압 침투시켜 Al-Si/Al2O3 복합재료가 제조된 바 있다 [1]. 하지만 Al2O3에 대한 Al-Si 용탕의 낮은 젖음성으로 인해 개발된 복합재료의 강화상 분율은 40 vol.% 수준에 불과했다. 벽돌집 구조 복합재료에서 강화상의 분율이 낮다는 것은 라멜라 간의 간격이 넓어 기공의 분율이 높다는 것을 의미한다. 젖음성이 낮은 용탕은 라멜라 간의 간격이 좁은 다공체 내부로 침투되기 어려우므로, 이는 Al-Si 용탕으로 벽돌집 구조 복합재료를 제조하는데 한계가 있음을 시사한다. 본 연구진은 Al-Si 합금을 Zr기 비정질 합금로 대체했을 때 80 vol.%의 강화상을 갖는 진주층 구조 다공체에 액상금속을 침투시키는 것이 가능함을 보였으며, 그 결과 우수한 금속-세라믹 계면결합을 갖는 복합재료가 제조됨을 보고하였다(Fig. 4b). 액상의 Zr기 비정질 합금은 Al2O3에 대해 접촉각이 6o로 매우 낮아 젖음성이 매우 우수한 금속으로, 이는 진주층 구조 복합재료의 개발을 위한 액상침투 공정에서 금속-세라믹 소재 간의 젖음성이 매우 중요한 역할을 보임을 의미한다. Zr기 비정질 합금 기지 복합재료는 금속-세라믹 계면을 따라 균열이 전파되어 우수한 파괴인성(9 MPa·m1/2)을 보였다(Fig. 4c)[24,25].

최근 본 연구진은 세라믹에 대해 상용 Cu, Ni 합금의 젖음성을 향상시키는 것으로 알려진 Ti, Zr 등을 첨가한 Cu계 합금을 설계하였고, 이를 동결주조된 Al2O3 다공체에 침투시켜 기계적 특성의 향상을 보이는 진주층 구조 금속-세라믹 복합재료 개발 연구를 수행하고 있다(Fig. 4d,e). 한편으로는, Cu에 대한 젖음성이 우수한 Cr3C2 분말을 TiC 다공체에 혼합함으로써 라멜라 구조 Cu/(TiC-Cr3C2) 복합재료를 제조한 연구결과가 최근 보고된 바 있다[26]. 앞서 주입성형, 압출과 같은 고상 공정에 비해 액상공정으로 제조된 금속-세라믹 복합재료에서 강한 금속-세라믹 계면결합이 나타남을 비추어볼 때, 상기 언급된 예시와 같은 금속-세라믹 소재 간의 젖음성 제어 연구는 향후 고강도-고인성 진주층 구조 금속-세라믹 복합재료 개발 연구에 큰 도움이 될 것으로 기대된다.

2.4 적층제조(Additive manufacturing)

적층제조 기법은 3D 프린팅 기술로 재료를 층층이 쌓아 올려 조형체를 제조하는 공정으로, 이를 진주층 구조 복합재료 개발연구에 적용할 경우 벽돌집 구조와 같이 복잡한 미세조직의 다공체를 구현할 수 있다는 점에서 많은 주목을 받고 있다. 선택적 레이저 용융법(Selective laser metling)으로 녹는점 온도가 1600oC 수준으로 높은 Ti-6Al-4V 합금을 라멜라 구조 다공체로 제작한 후, 고온가압소결 공정을 통해 Ti 분말을 기공에 침투시키거나[27] 액상 공정으로 Mg 용탕을 침투시킨[28] 금속-금속 진주층 구조 복합재료가 개발된 바 있다. 최근에는 직접 잉크기록 기술(direct ink writing)[29]을 적용하여 Cu에 대한 젖음성이 우수한 Cr3C2 다공체를 라멜라 구조로 제작한 후, Cu를 액상침투시킨 Cu/Cr3C2 복합재료가 개발되었다[30]. 연질의 Cu를 기지재로 이용함으로써 고강도, 고인성(굽힘강도: 362.7 MPa, 파괴인성: 113.6 MPa·m1/2)의 우수한 기계적 특성을 얻을 수 있었지만, 이러한 수치들은 Cu 금속기지의 소성변형에서 비롯된 것으로 Cr3C2 진주층 구조의 이점을 얻은 것이라고 보기는 어렵다. 3D 프린터의 큰 노즐 직경으로 인해 Cr3C2 라멜라 층의 두께가 500 mm 이상으로 두꺼웠고 강화상 분율이 낮았으므로, 실제 진주층 구조와 유사한 수백 나노미터 수준의 세라믹 벽돌집 구조를 구현하기 위해서는 적층제조 장비의 분해능 향상 및 공정변수의 제어가 필요한 실정이다.

|

Fig. 2 (a) Schematic of coextrusion process to fabricate nacre-like Ni/Al2O3 composite. (b) Optical micrograph of coextruded Ni/Al2O3 composite. (c) R-curve behavior of coextruded Ni/Al2O3 composite compared with monolithic Al2O3 and other freeze-cast composites. Reproduced with permission from [13]. Copyright 2016, Wiley-VCH |

|

Fig. 3 (a) Schematic of slip-casting process to fabricate nacre-like Ni/Al2O3 composites. (b) SEM image of the cross-section of Ni+NiO coated Al2O3 samples sintered at 1100oC. (c) R-curve behaviors of nacre-like Ni/Al2O3 composites. Reproduced with permission from [21]. Copyright 2019, Wiley-VCH |

|

Fig. 4 (a) Schematic of freeze-casting process. (a) Reproduced with permission from [23]. Copyright 2008, Wiley-VCH. (b) OM image of the brick-and-mortar structured Zr-based BMG/Al2O3 composite. (c) R-curve behaviors of the BMG/Al2O3 composites [24]. (d) OM image of lamellar-structured CuAgTi/Al2O3 composites. (e) Fracture toughness of lamellar-structured composites |

진주층 구조를 갖는 복합재료는 지레규칙 이상으로 월등하게 파괴인성이 향상될 수 있다는 점에서 차세대 구조용 소재로써 많은 연구자들의 관심을 받고 있다. 하지만, 진주층을 이루는 벽돌집 구조는 본질적으로 수백 나노미터 크기의 세라믹 강화상이 고분율로 존재함으로써 기공의 너비가 좁기 때문에, 이러한 다공체를 수 밀리미터 크기 이상의 벌크 시편으로 재현하는 것이 어렵고 제작된 다공체에 액상의 금속을 침투시키는 것 또한 걸림돌이 된다는 문제가 있다. 본 논문에서는 이러한 문제점들을 해결하기 위해 많은 연구자들에 의해 도입된 고상공정(압출, 주입성형)과 액상공정(동결주조, 적층제조)들을 소개하였다. 고상공정을 적용하는 경우 자연의 진주층과 유사한 세라믹 분율을 갖는 복합재료 제조에 성공하였으나 성형체의 스케일 업이 어렵거나(주입성형) 세라믹 두께 제어가 어려운(압출) 부분이 여전히 걸림돌이 되고 있다. 액상공정을 적용하는 경우 금속-세라믹 계면 결합력이 우수하지만 용탕의 침투가 본질적으로 액상금속의 젖음성에 의존한다는 문제점이 나타났다. 이를 해결하기 위해 신합금 설계 또는 세라믹 혼합분말 설계 연구가 여러 연구자들에 의해 진행되고 있으므로, 젖음성 제어를 위한 신소재 개발연구는 액상공정을 통한 진주층 구조 복합소재 개발연구에 중요한 역할을 할 것으로 기대된다. 또한, Ni, Ti와 같이 고융점 금속을 기지로 갖는 진주층 구조의 금속-세라믹 복합재료는 차세대 초고온 구조용 소재로써 잠재성이 풍부하다고 할 수 있다.

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

- 1. S. Deville, E. Saiz, R.K. Nalla, and A.P. Tomsia, “Freezing as a path to build complex composites,” Science, Vol. 311, No. 5760, pp. 515-518, 2006.

-

- 2. E. Munch, M.E. Launey, D.H. Alsem, E. Saiz, A.P. Tomsia, and R.O. Ritchie, “Tough, bio-inspired hybrid materials,” Science, Vol. 322, No. 5907, pp. 1516-1520, 2008.

-

- 3. K.L. Scotti and D.C. Dunand, “Freeze casting–A review of processing, microstructure and properties via the open data repository, FreezeCasting.net,” Progress in Materials Science, Vol. 94, pp. 243-305, 2018.

-

- 4. U.G.K. Wegst, H. Bai, E. Saiz, A.P. Tomsia, and R.O. Ritchie, “Bioinspired structural materials,” Nature Materials, Vol. 14, No. 1, pp. 23-36, 2015.

-

- 5. M.E. Launey, E. Munch, D.H. Alsem, H.B. Barth, E. Saiz, A.P. Tomsia, and R.O. Ritchie, “Designing highly toughened hybrid composites through nature-inspired hierarchical complexity,” Acta Materialia, Vol. 57, No. 10, pp. 2919-2932, 2009.

-

- 6. H. Bai, F. Walsh, B. Gludovatz, B. Delattre, C. Huang, Y. Chen, A.P. Tomsia, and R.O. Ritchie, “Bioinspired hydroxyapatite/poly (methyl methacrylate) composite with a nacre‐mimetic architecture by a bidirectional freezing method,” Advanced Materials, Vol. 28, No. 1, pp. 50-56, 2016.

-

- 7. Z. Tang, N.A. Kotov, S. Magonov, and B. Ozturk, “Nanostructured artificial nacre,” Nature Materials, Vol. 2, No. 6, pp. 413-418, 2003.

-

- 8. P. Das, J.M. Malho, K. Rahimi, F.H. Schacher, B. Wang, D.E. Demco, and A. Walther, “Nacre-mimetics with synthetic nanoclays up to ultrahigh aspect ratios,” Nature Communications, Vol. 6, No. 1, pp. 5967, 2015.

-

- 9. M. Wong, R. Ishige, K.L. White, P. Li, D. Kim, R. Krishnamoorti, R. Gunther, T. Higuchi, H. Jinnai, A. Takahara, R. Nishimura, and H.J. Sue, “Large-scale self-assembled zirconium phosphate smectic layers via a simple spray-coating process,” Nature Communications, Vol. 5, No. 1, pp. 3589, 2014.

-

- 10. M. Bauser, G. Sauer, K. Siegert, and A.F. Castle, “Extrusion”, ASM International, 2006.

- 11. R.P. Wilkerson, B. Gludovatz, J. Ell, J. Watts, G.E. Hilmas, and R.O. Ritchie, “High-temperature damage-tolerance of coextruded, bioinspired (“nacre-like”), alumina/nickel compliant-phase ceramics,” Scripta Materialia, Vol. 158, pp. 110-115, 2019.

-

- 12. R.P. Wilkerson, B. Gludovatz, J. Watts, A.P. Tomsia, G.E. Hilmas, and R.O. Ritchie, “A study of size effects in bioinspired, “nacre-like”, metal-compliant-phase (nickel-alumina) coextruded ceramics,” Acta Materialia, Vol. 148, pp. 147-155, 2018.

-

- 13. R.P. Wilkerson, B. Gludovatz, J. Watts, A.P. Tomsia, G.E. Hilmas, and R.O. Ritchie, “A novel approach to developing biomimetic (“nacre‐like”) metal‐compliant‐phase (nickel-alumina) ceramics through coextrusion,” Advanced Materials, Vol. 28, No. 45, pp. 10061-10067, 2016.

-

- 14. X. Luo, K. Zhao, X. He, Y. Bai, V. De Andrade, M. Zaiser, L. An, and J. Liu, “Evading strength and ductility trade-off in an inverse nacre structured magnesium matrix nanocomposite,” Acta Materialia, Vol. 228, pp. 117730, 2022.

-

- 15. Y. Guo, H.S. Patanwala, B. Bognet, and A.W.K. Ma, “Inkjet and inkjet-based 3D printing: connecting fluid properties and printing performance,” Rapid Prototyping Journal, Vol. 23, No. 3, pp. 562-576, 2017.

-

- 16. A. Alper, High Temperature Oxides part 4, Refractory glasses, glass-ceramics, and ceramics, 1971, p. 145.

-

- 17. H. Le Ferrand, F. Bouville, T.P. Niebel, and A.R. Studart, “Magnetically assisted slip casting of bioinspired heterogeneous composites,” Nature Materials, Vol. 14, No. 11, pp. 1172-1179, 2015.

-

- 18. O.O. Ekiz, A.F. Dericioglu, and H. Kakisawa, “An efficient hybrid conventional method to fabricate nacre-like bulk nano-laminar composites,” Materials Science and Engineering: C, Vol. 29, No. 6, pp. 2050-2054, 2009.

-

- 19. X.Y. Chan, C. Chua, S. Tan, and H. Le Ferrand, “Energy dissipation in composites with hybrid nacre-like helicoidal microstructures,” Composites Part B: Engineering, Vol. 232, pp. 109608, 2022.

-

- 20. H. Le Ferrand and F. Bouville, “Processing of dense bioinspired ceramics with deliberate microstructure,” Journal of the American Ceramic Society, Vol. 102, No. 12, pp. 7253-7263, 2019.

-

- 21. A. Wat, C. Ferraro, X. Deng, A. Sweet, A.P. Tomsia, E. Saiz, and R.O. Ritchie, “Bioinspired nacre‐like alumina with a metallic nickel compliant phase fabricated by spark‐plasma sintering,” Small, Vol. 15, No. 31, pp. 1900573, 2019.

-

- 22. H. Le Ferrand, F. Bouville, and A.R. Studart, “Design of textured multi-layered structures via magnetically assisted slip casting,” Soft Matter, Vol. 15, No. 19, pp. 3886-3896, 2019.

-

- 23. S. Deville, “Freeze‐casting of porous ceramics: a review of current achievements and issues,” Advanced Engineering Materials, Vol. 10, No. 3, pp. 155-169, 2008.

-

- 24. A. Wat, J.I. Lee, C.W. Ryu, B. Gludovatz, J. Kim, A.P. Tomsia, T. Ishikawa, J. Schmitz, A. Meyer, M. Alfreider, D. Kiener, E.S. Park, and R.O. Ritchie, “Bioinspired nacre-like alumina with a bulk-metallic glass-forming alloy as a compliant phase,” Nature Communications, Vol. 10, No. 1, pp. 1-12, 2019.

-

- 25. J.I. Lee, A. Wat, J. Kim, C.W. Ryu, H.J. Chang, E.S. Park, and R.O. Ritchie, “Synthesis of bioinspired ice-templated bulk metallic glass-alumina composites with intertwined dendritic structure,” Scripta Materialia, Vol. 172, pp. 159-164, 2019.

-

- 26. Z.J. Hu, R.F. Guo, S.M. Chen, Q. Jin, and P. Shen, “Synthesis of damage-tolerant Cu-matrix composites with nacre-inspired laminate-reticular hierarchical architecture via tuning compositional wettability,” Scripta Materialia, Vol. 186, pp. 312-316, 2020.

-

- 27. X. Liu, Z. Liu, Y. Liu, Z. Zafar, Y. Lu, X. Wu, Y. Jiang, Z. Xu, Z. Guo, and S. Li, “Achieving high strength and toughness by engineering 3D artificial nacre-like structures inTi6Al4V-Ti metallic composite,” Composites Part B: Engineering, Vol. 230, pp. 109552, 2022.

-

- 28. M. Zhang, N. Zhao, Q. Yu, Z. Liu, R. Qu, J. Zhang, S. Li, D. Ren, F. Berto, Z. Zhang, and R.O. Ritchie, “On the damage tolerance of 3-D printed Mg-Ti interpenetrating-phase composites with bioinspired architectures,” Nature Communications, Vol. 13, No. 1, pp. 3247, 2022.

-

- 29. A. Velasco‐Hogan, J. Xu, and M.A. Meyers, “Additive manufacturing as a method to design and optimize bioinspired structures,” Advanced Materials, Vol. 30, No. 52, pp. 1800940, 2018.

-

- 30. S.S. Li, R.F. Guo, D.X. Zhao, L.K. Yang, and P. Shen, “Preparation of laminated Cr3C2/Cu composites by direct ink writing and pressureless infiltration,” Additive Manufacturing, Vol. 59, pp. 103189, 2022.

-

This Article

This Article

-

2025; 38(1): 7-13

Published on Feb 28, 2025

- 10.7234/composres.2025.38.1.007

- Received on Feb 17, 2025

- Revised on Feb 25, 2025

- Accepted on Feb 25, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Je In Lee

-

Department of Materials Science and Engineering, Pusan National University, Busan 46241, Republic of Korea

- E-mail: jilee@pusan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.