- Thermoelectric Behavior of Polyurethane Sponges Functionalized with Multi-walled Carbon Nanotube Ink

In-Sik Jo*, Ji-Hun Lee*, Kyungwho Choi*†, Dahoon Ahn**†

* School of Mechanical Engineering, Sungkyunkwan University

** Department of Mechanical System Design Engineering, Seoul National University of Science and Technology- 다중벽 탄소나노튜브 잉크로 기능화된 폴리우레탄 스펀지의 열전 거동

조인식* · 이지훈* · 최경후*† · 안다훈**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Increasing the battery life and efficiency of wearable devices is essential as the demand for contactless healthcare increases in the post-pandemic era. Thermoelectric technology, among other things, enables self-powering of real-time monitoring systems. In particular, organic thermoelectric materials, which are flexible and non-toxic, are reported to be good candidates for wearable devices. In this study, porous organic thermoelectric sponges were fabricated by dip-coating commercial polyurethane sponges with multi-walled carbon nanotubes and conductive polymer-based organic thermoelectric inks. The electrical properties and thermoelectric behavior of organic thermoelectric sponges as a function of the number of coatings were analyzed to derive the optimal fabrication method. In addition, both the electrical properties and thermoelectric behavior of each specimen were analyzed under different compression conditions.

팬데믹 이후, 비대면 건강관리에 대한 수요가 증가함에 따라 웨어러블 디바이스의 배터리 수명 및 효율을 높이는 것은 필수적이다. 그 중에서도 열전 기술은 실시간 모니터링 시스템의 자가 발전을 가능하게 한다. 특히, 유연하며 무독성인 유기 열전 물질은 웨어러블 디바이스에 적합한 후보로 보고되고 있다. 본 연구에서는 상용 폴리우레탄 스펀지를 다중벽탄소나노튜브와 전도성 폴리머 기반의 유기 열전 잉크로 딥코팅하여 다공성 유기 열전 스펀지를 제조했다. 코팅 횟수에 따른 유기 열전 스펀지의 전기적 특성과 열전 거동 분석을 통해 최적의 제작법을 도출했다. 더불어 압축 조건별로 각 시편의 전기적 특성과 열전 거동을 모두 분석했다.

Keywords: 다중벽 탄소나노튜브(Multi-walled carbon nanotube), 유기 열전 스펀지(Organic thermoelectric sponge), 기공률(Porosity), 유효 전기전도도(Effective electrical conductivity), 압축률(Compression ratio)

웨어러블 디바이스 시장의 성장에 따라, 배터리 수명 및 효율 증대를 위해 다양한 나노 물질을 활용한 연구가 진행되고 있다[1-4]. 특히, 팬데믹 이후 비대면 건강관리에 대한 수요가 증가하면서 열전 기술을 활용한 실시간 인체 모니터링 시스템에 대한 연구가 활발하다[5]. 열전 기술은 열전효과를 기반으로 하는데, 열전효과는 전기 에너지와 열 에너지 간의 변환을 의미하며, 열 에너지를 전기 에너지로 변환하는 제백 효과(Seebeck effect), 전기 에너지를 열 에너지로 변환하는 펠티에 효과(Peltier effect)와 톰슨 효과(Thomson effect)로 나뉜다.

열전 효과를 크게 띄는 열전물질들의 성능을 나타내는 무차원수인 열전성능지수(Thermoelectric figure of merit, ZT)에 따르면, 낮은 열전도도와 높은 전기전도도를 가져야 높은 열전성능을 낼 수 있다[6]. 이런 요구 조건으로 상용 열전 모듈은 비스무트 텔루라이드 계열의 무기 물질을 대부분 사용하고 있다. 그러나, 무기 열전 물질은 취성으로 인해 기계적 가공성이 떨어지며, 독성으로 인해 웨어러블 디바이스에 적합하지 않다[7]. 이 단점들을 보완하기 위해, 탄소나노튜브 및 전도성 폴리머를 활용한 유기 열전 물질에 대한 연구가 진행되었다[8-15].

역률(Power Factor, S2σ)은 제벡계수(S)와 전기전도도(σ)에 의해 정의되며, 열전물질의 전기적 성질에 대한 성능을 나타낸다. 특히, 탄소나노튜브와 전도성 폴리머인 Poly(3,4-ethylenedioxythiophene) polystyrene sulfonate (PEDOT:PSS)를 혼합하여 제작한 유기 열전 필름은 ~160 μW/m·k2의 높은 역률을 보고한다[15]. 이는 PEDOT:PSS와 탄소나노튜브의 계면에서 포논은 산란되고, 전자는 통과되며 선택적인 전도성 경로가 형성된 것으로 본래 열전도도가 높아 열전 물질에 적합하지 않은 탄소나노튜브를 적합한 물질로 변형한 것이다.

반면, 유기 열전 물질에 대한 연구의 대부분은 필름 타입인데 필름은 구조적으로 반복된 인장/압축에 취약할 수밖에 없다. 따라서, 3D 다공성 벌크 타입의 열전 물질에 대한 연구가 진행되었다[16-20]. 즉, 벌크 형태의 다공성 스펀지를 적용하여 필름의 낮은 내구성을 극복하고, 스펀지의 낮은 전기전도성은 전도성 필러로 보완할 수 있다.

본 연구에서는 다중벽탄소나노튜브와 PEDOT:PSS를 사용해 유기 열전 스펀지를 제작하고, 제조 조건 및 압축 조건에 따른 스펀지의 특성을 비교 분석하였다.

2.1 재 료

폴리우레탄 스펀지(60ppi, Φ = 96.6%, Longwell Foam Co., Ltd)를 3D structure로 사용하였다. 열전 잉크 제작을 위해, 다중벽탄소나노튜브(MWCNT, 평균 직경 10 nm, 디토테크놀로지㈜)를 전도성 필러로 사용하고, Poly(3,4-ethylenedioxythiophene) polystyrene sulfonate (PEDOT:PSS) (Clevious PH1000, Heraeus)와 Dimethyl sulfoxide(DMSO, Sigma Aldrich)를 각각 안정제와 도펀트로 사용하였다. 에탄올(94.5%, EP, 대정화금㈜)과 증류수를 스펀지 세척을 위해 사용하였다.

2.2 유기 열전 스펀지 제조 방법

탄소나노튜브의 소수성 때문에 증류수에 탄소나노튜브를 분산하기 위해서는 안정제(혹은 분산제)가 필요하다. 따라서, 탄소나노튜브의 균일한 분산을 위해서 안정제로 PEDOT:PSS를 사용했다[14,15]. PEDOT:PSS는 전도성 코어인 PEDOT과 절연체인 PSS층으로 구성되어 있기 때문에 전기전도도를 높이기 위해 PEDOT:PSS를 실온에서 2시간 동안 DMSO와 혼합했다. 다음으로, 40 wt%의 다중벽탄소나노튜브를 50 W에서 40분 동안 초음파 분산기(Ultrasonic Processor, VC-505, SONICS & MATERIALS INC.)로 증류수에 분산 후, DMSO로 도핑된 PEDOT:PSS와 50 W에서 40분 동안 혼합하여 열전 잉크를 제작했다.

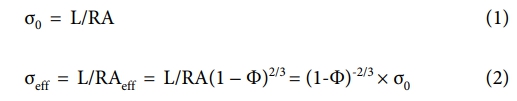

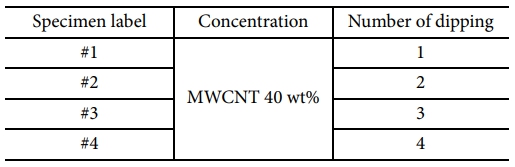

열선 커터기를 이용하여, 폴리우레탄 스펀지를 30 × 30 × 30 mm3의 크기로 절단했다. 폴리우레탄 스펀지 세척을 위해, 에탄올에 30분 동안 침지한 후 증류수로 세척하고 60oC 오븐에서 1시간 건조하여 전처리를 했다. 전처리한 스펀지는 Fig. 1과 같이 열전 잉크로 딥코팅 했다. 열전 잉크에 스펀지를 30분 동안 침지한 후, 비틀어서 물기를 제거하고 80oC 오븐에서 2시간 건조하였다. 최적의 코팅 횟수를 확인하기 위해, 딥코팅을 1~4번 반복했다. 1번 코팅한 케이스를 제외한 나머지 시편들은 마지막 건조를 100oC 오븐에서 1시간 건조했다. 즉, 3번 코팅한 시편은 첫번째와 두번째 건조는 80oC 오븐에서 2시간, 세번째 건조는 100oC 오븐에서 1시간 한 것이다. 시편 라벨은 Table 1과 같고, 물성 측정의 신뢰도 평가를 위해서 각 조건별로 3개의 시편을 만들었다.

2.3 특성 분석

코팅 횟수에 따른 시편의 표면분석은 전계 방출형 주사전자 현미경(FE-SEM, JSM-IT800, JEOL)을 이용했다. 10 × 10 × 10 mm3 크기의 시편을 백금 코팅하여 15 kV의 가속 전압 조건에서 FE-SEM 이미지를 획득했다. 광학 현미경(Optical Microscope, BX53MRF-S, OLYMPUS)과 3D 프린터(X1-Carbon, Bambu Lab)로 제작한 압축 몰드를 이용하여 압축 조건별 시편의 기공 형태 및 크기를 분석하였다.

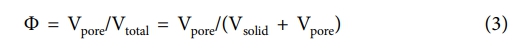

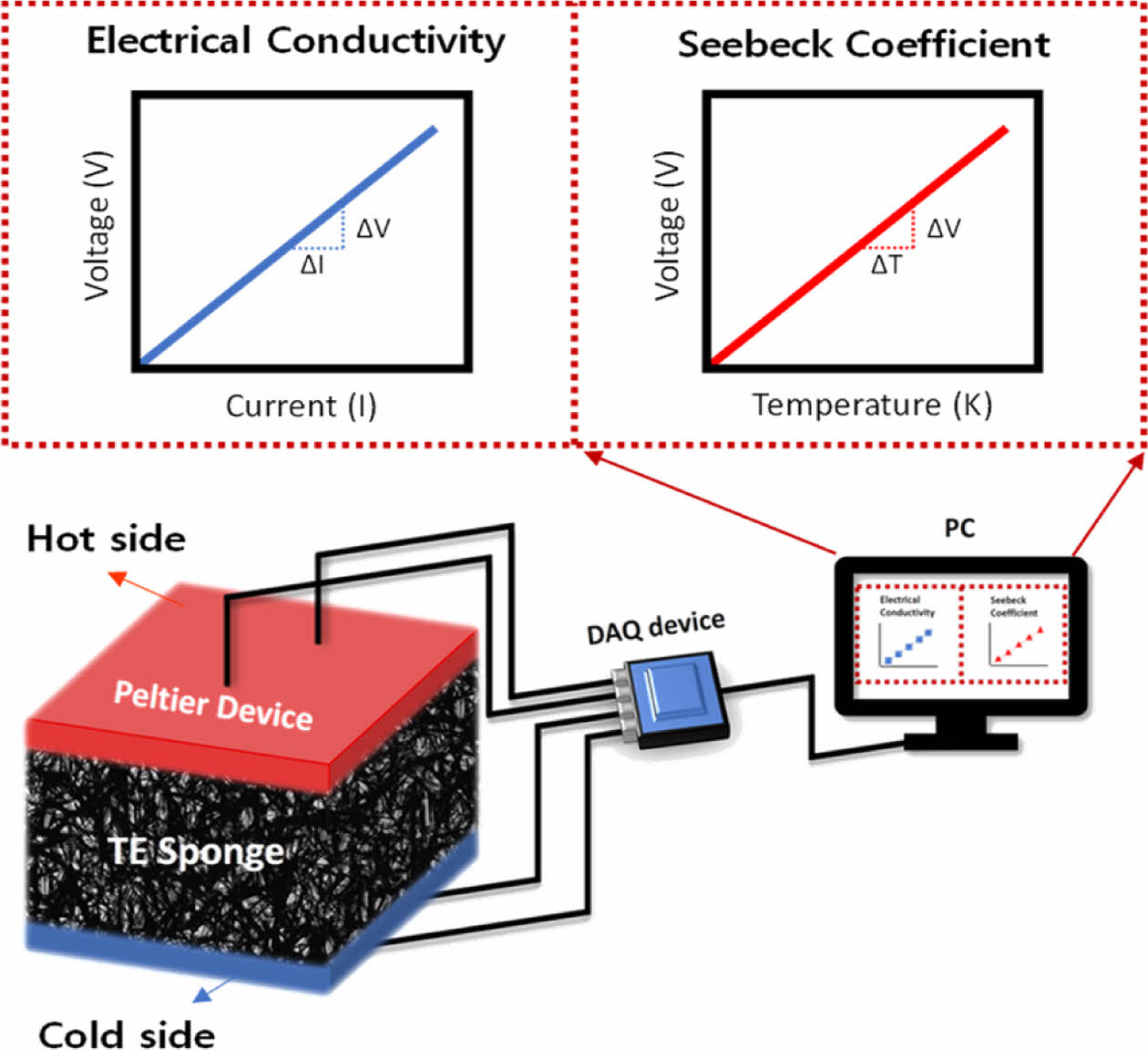

평면 외 방향으로 전기전도도와 제벡계수를 측정하기 위해, Fig. 2와 같이 자체 제작한 장비를 사용하여 시편의 열전 특성을 분석했다[21]. 와이어와 열전대(k-type)를 상·하단에 2개씩 배치하여, 4-프로브 방식으로 시편의 전기 저항을 측정했다. 제벡계수 측정에 필요한 온도 구배를 주고, 측정 신뢰도를 저해하는 시편과 열전대 사이의 콜드 핑거 효과를 최소화하도록[22] 상용 열전 모듈(Center Hall Thermoelectric module, 20045/125/060B, Ferrotec)을 사용했다. 자체 제작한 장비로 측정한 스펀지 시편의 제벡 계수가 동일 농도의 유기 열전 잉크로 제작한 필름의 제벡계수와 거의 동일함을 확인했으며, 이를 통해 장비의 신뢰성을 입증했다.

또한, 압축 상태에서 시편의 전기적∙열적 특성을 확인하기 위해서 5가지(0, 20, 40, 60, 80%) 조건별로 전기저항과 제벡계수를 측정했다. 장비의 상단에 알루미늄 플레이트를 고정하고 하단부의 Z-axis stage를 상/하로 조정해서 시편을 압축했다. 압축률은 Z-axis stage의 눈금자를 통해, 시편의 두께(높이)를 환산했다. 즉, 시편의 높이는 압축 전 30 mm에서 80% 압축시 6 mm로 감소한다.

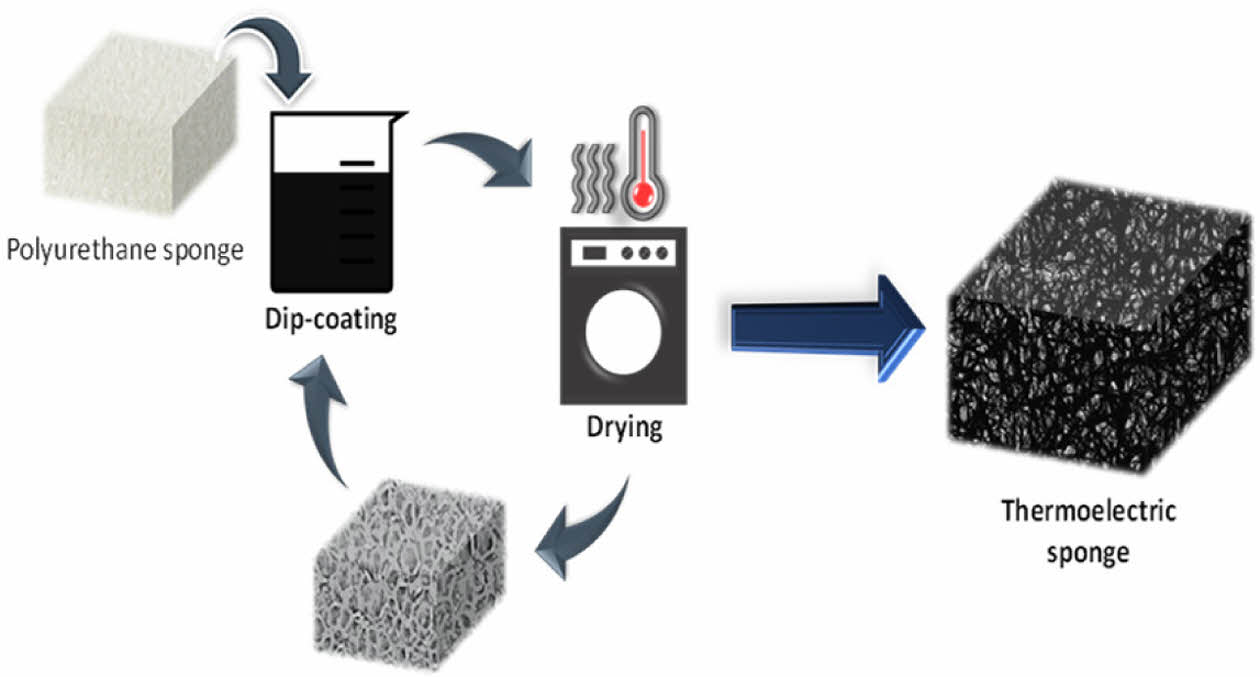

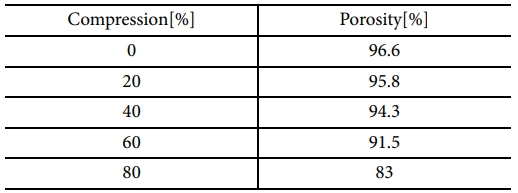

1차원 전기전도 경로를 따라 측정된 전기저항과 시편의 치수로부터 식 (1)과 같이 전기전도도를 구할 수 있다. 그러나 일반적인 고상 물질과 달리 스펀지는 다공성이기 때문에 식 (2)와 같이 기공률을 고려한 유효전기전도도를 도출해야 한다[17].

여기서 σ는 전기전도도, L은 길이, R은 전기저항, A는 면적, Φ는 기공률, 그리고 밑첨자 eff는 유효를 나타낸다. 즉, 유효전기전도도 σeff는 식 (1)에서 유효면적 Aeff를 대입한 것인데, 기공률은 부피에 비례하기 때문에 유효면적은 결국 2/3 제곱에 비례한다. 따라서. 식 (2)와 같이 정리되고, 기공률(Φ)은 스펀지 업체에서 제공해준 데이터시트 값(96.6%)을 사용하여 유효전기전도도를 계산했다. 또한, 압축에 따라서 기공률은 변화하기 때문에 식 (3)을 통해서 압축 조건 별 기공률을 계산했다.

여기서 Vpore는 기공의 부피, Vtotal은 전체 부피, 그리고 Vsolid는 스펀지 부피를 나타낸다. 압축률이 커지면, 기공의 부피와 전체 부피가 감소하고 결국 기공률이 감소하는 것이다. 압축률 0%에서 시편의 전체 부피는 27 cm3 이지만 그중 96.6%가 기공의 부피이고 나머지 3.4%는 스펀지 부피가 된다. 스펀지 부피가 압축에도 일정하다고 가정하면, 압축률에 따라 기공률은 Table 2와 같이 정리할 수 있다. 최종적으로, 압축 조건 별 전기저항 및 기공률 값을 식 (2)에 대입하여, 각 조건 별 유효전기전도도를 도출했다.

|

Fig. 1 Schematic of specimen fabrication method |

|

Fig. 2 Measurement equipment setup for thermoelectric properties |

3.1 압축/침지 조건에 따른 전기저항

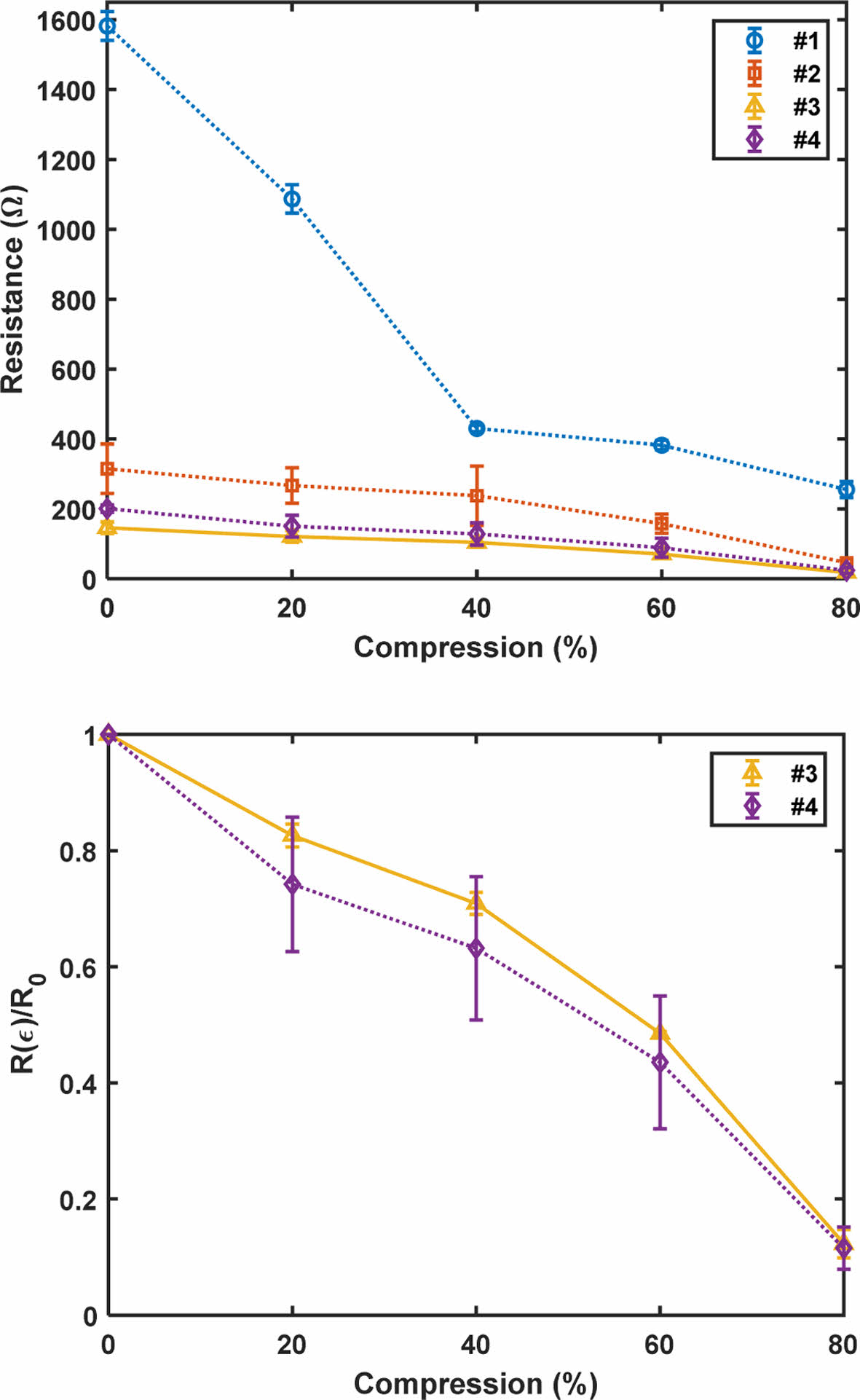

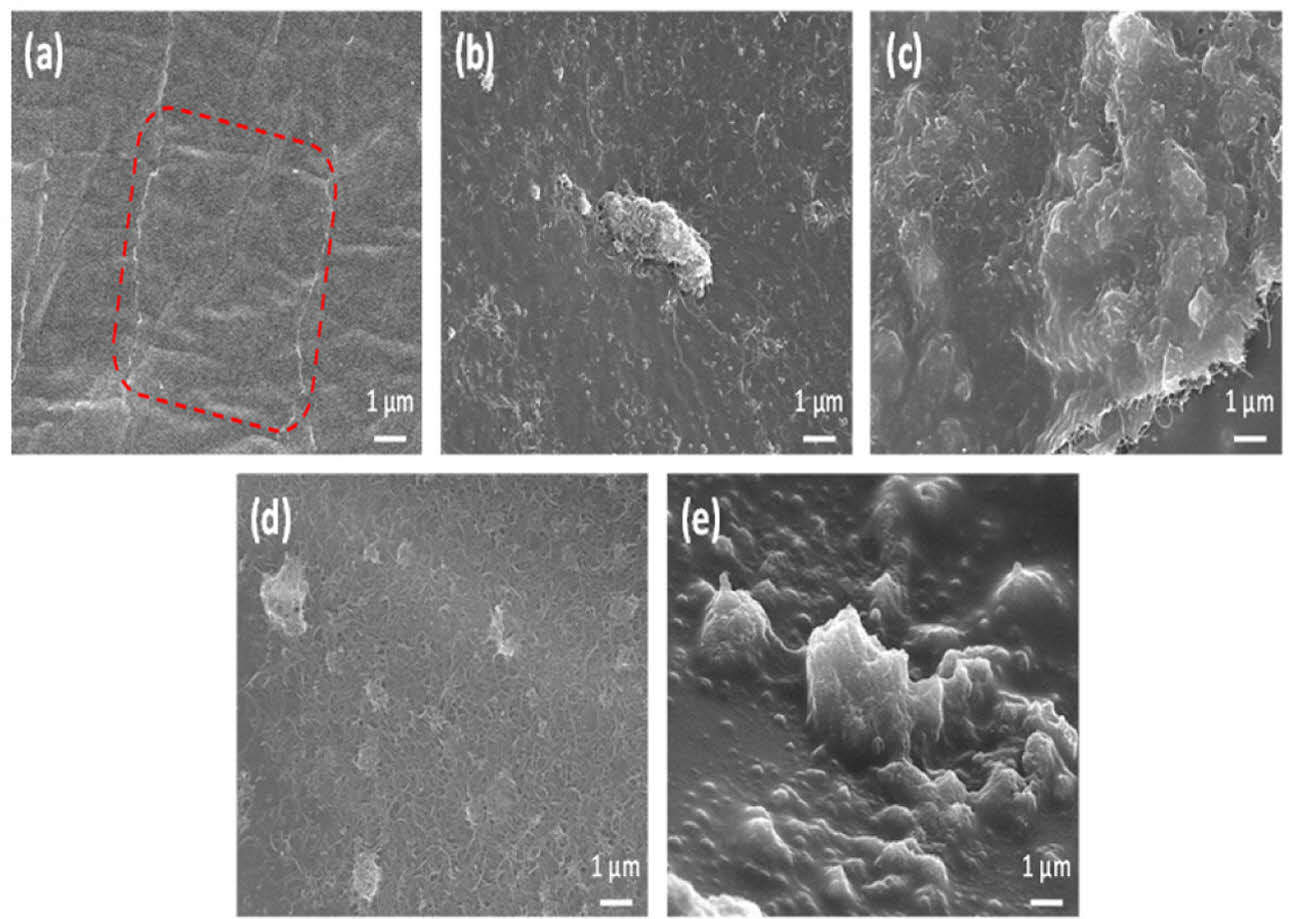

모든 그래프의 에러바는 각 종류별(#1~#4) 3개의 시편을 1번씩 측정한 값에 대한 것이다(Fig. 3, 6, 7). Fig. 3은 코팅 횟수에 변화를 준 시편의 압축 조건 별 전기 저항을 측정한 것이다. 전기 저항은 시편 종류와 상관없이 모두 압축할수록 감소하는 경향을 보였다. 특히, 노란 실선으로 표시한 #3 시편의 저항이 가장 낮았다. #3과 #4의 압축 조건 별 저항 비율을 확인해보면, 80% 압축 시 ~88%까지 저항이 감소한 것을 확인할 수 있다. Fig. 4는 시편 표면의 전자현미경 사진을 보여준다. 코팅 횟수가 1번에서 3번으로 증가할수록 시편 표면의 탄소나노튜브 코팅이 균일해지는 것을 확인할 수 있었다. 반면, #4는 #3보다 균일성이 떨어지는 것을 볼 수 있는데 이는 Fig. 4(a)와 같이 스펀지 표면의 굴곡으로 인해 표면에너지가 높은 곳에 집중적으로 탄소나노튜브가 증착된 것으로 판단된다.

또한, Fig. 3의 저항 비율 그래프를 보면 #3보다 #4의 저항 변화 기울기가 더 가파르며 에러바 스케일도 차이가 나는 것을 확인할 수 있다. 이는 시편 표면의 탄소나노튜브 코팅 균일성 차이에 기인한 것으로 판단되며, #3이 일정한 전기적 특성을 갖는 것을 의미한다[14,15].

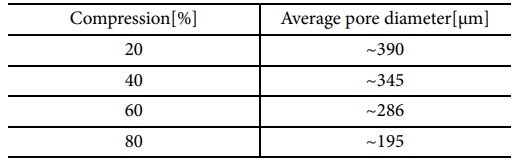

3.2 압축/침지 조건에 따른 열전 특성

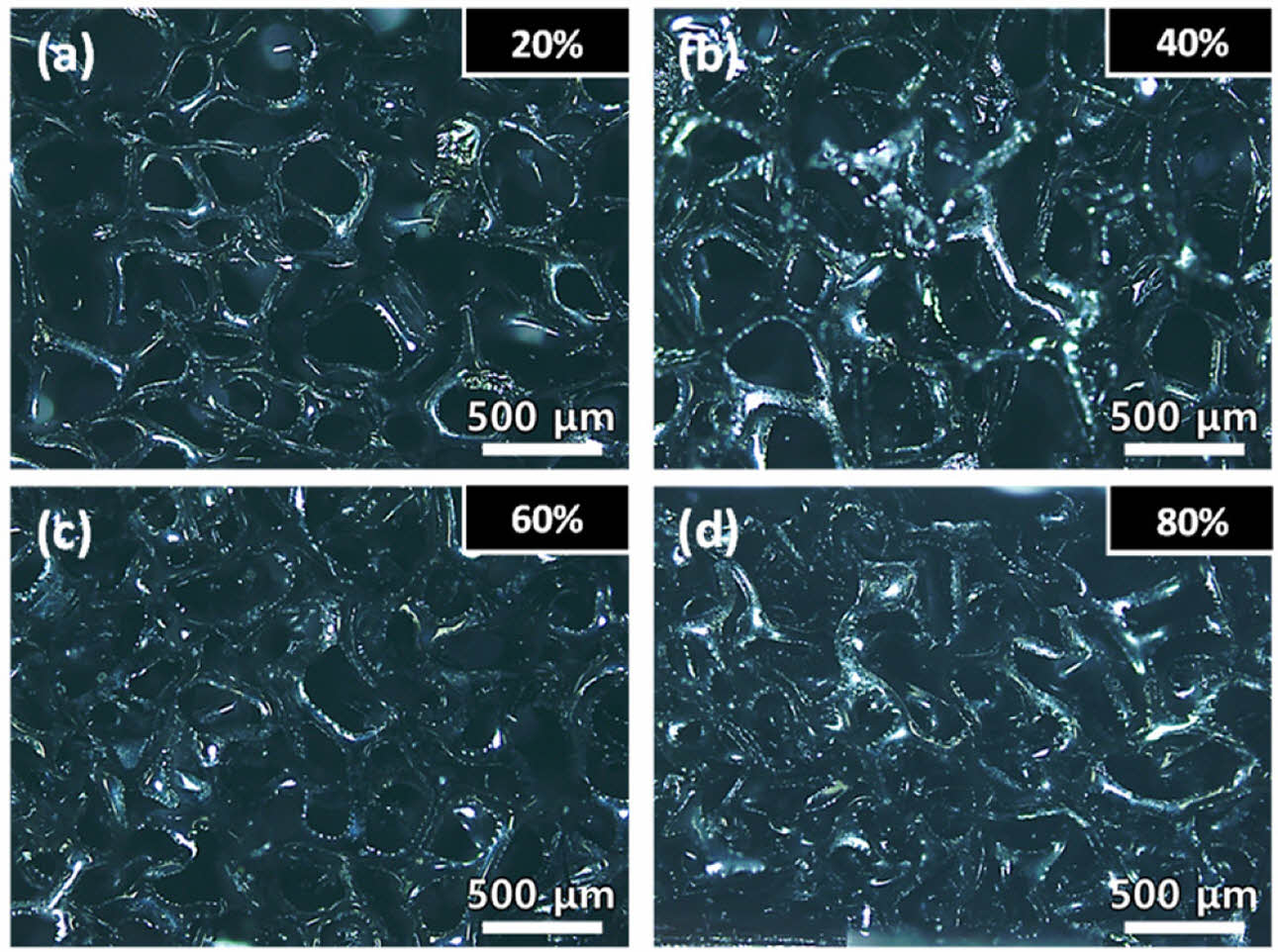

Fig. 5는 압축 조건 별 시편 기공의 광학현미경 사진을 보여준다. 20~60%까지는 기공 평균 직경이 거의 일정한 것으로 보이지만, 80%에서는 큰 차이가 있는 것을 확인할 수 있었다. Table 3은 압축 조건 별 기공 평균 직경을 나타낸 것으로, 80%(~195 μm)에서 20%(~390 μm)보다 평균 직경이 50% 감소한 것을 확인할 수 있다.

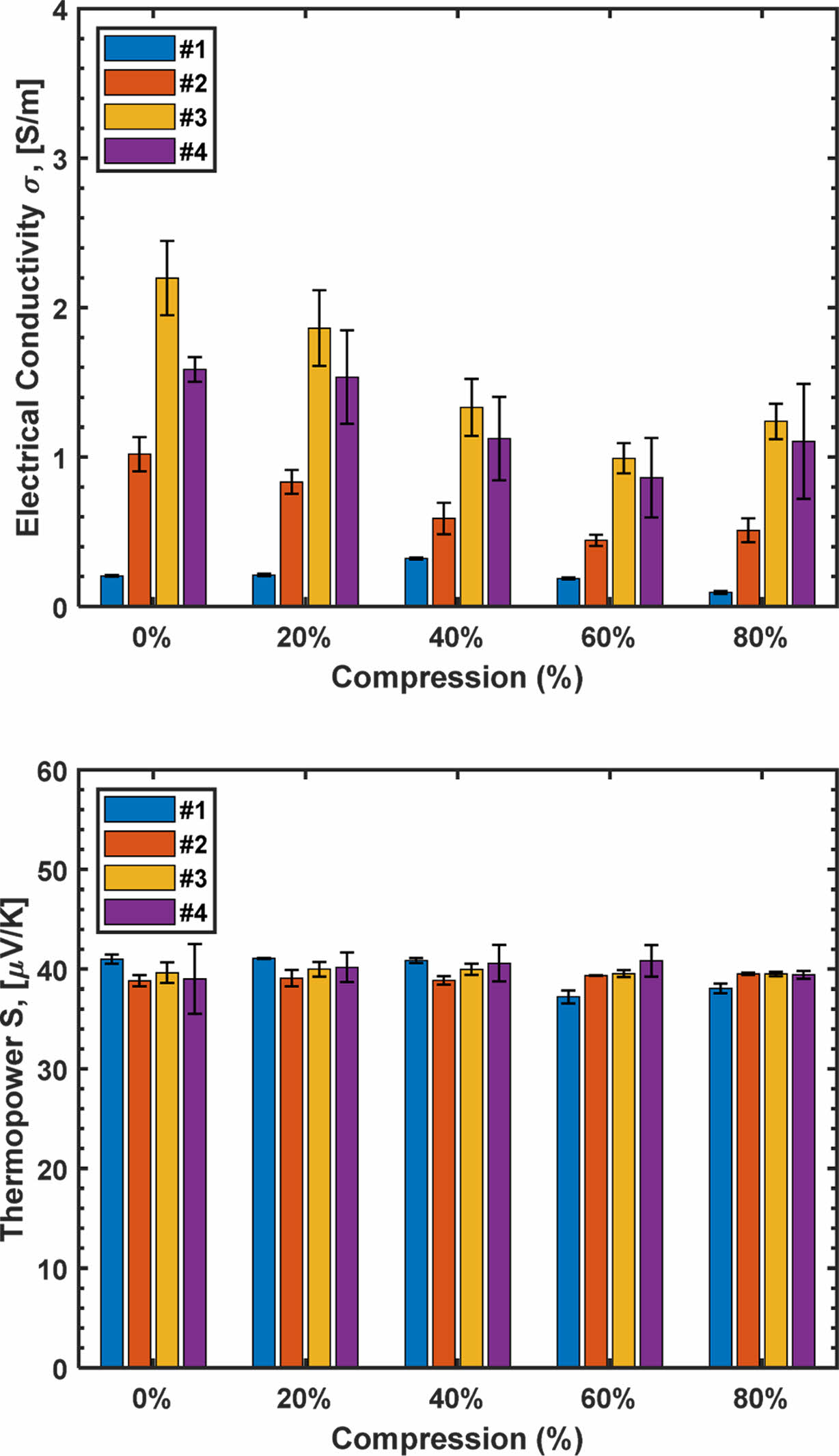

Fig. 6은 압축에 따른 각 시편의 열전 특성을 나타낸다. #1의 전기전도도는 Fig. 4에서 확인했듯이 코팅이 균일하지 않아 나머지 시편들과는 다른 경향성을 가지는 것을 알 수 있다. 60%까지 압축했을 때, #1을 제외한 모든 시편의 전기전도도는 감소하는 것을 확인할 수 있었다. 반면, 80%에서는 60%보다 전기전도도가 증가한 것을 확인할 수 있는데, 이는 Fig. 5에서 확인한 80% 압축 시 시편의 기공 분포에 의한 것으로 판단된다. 즉, 80% 압축 시 기공의 평균 직경이 급격히 감소하면서 percolation threshold에 의해 전도성 경로가 더 개선된 것으로 판단된다[13-15]. 그에 반해, 제벡 계수는 압축에 상관없이 거의 일정한 값을 가진 것을 확인할 수 있었다.

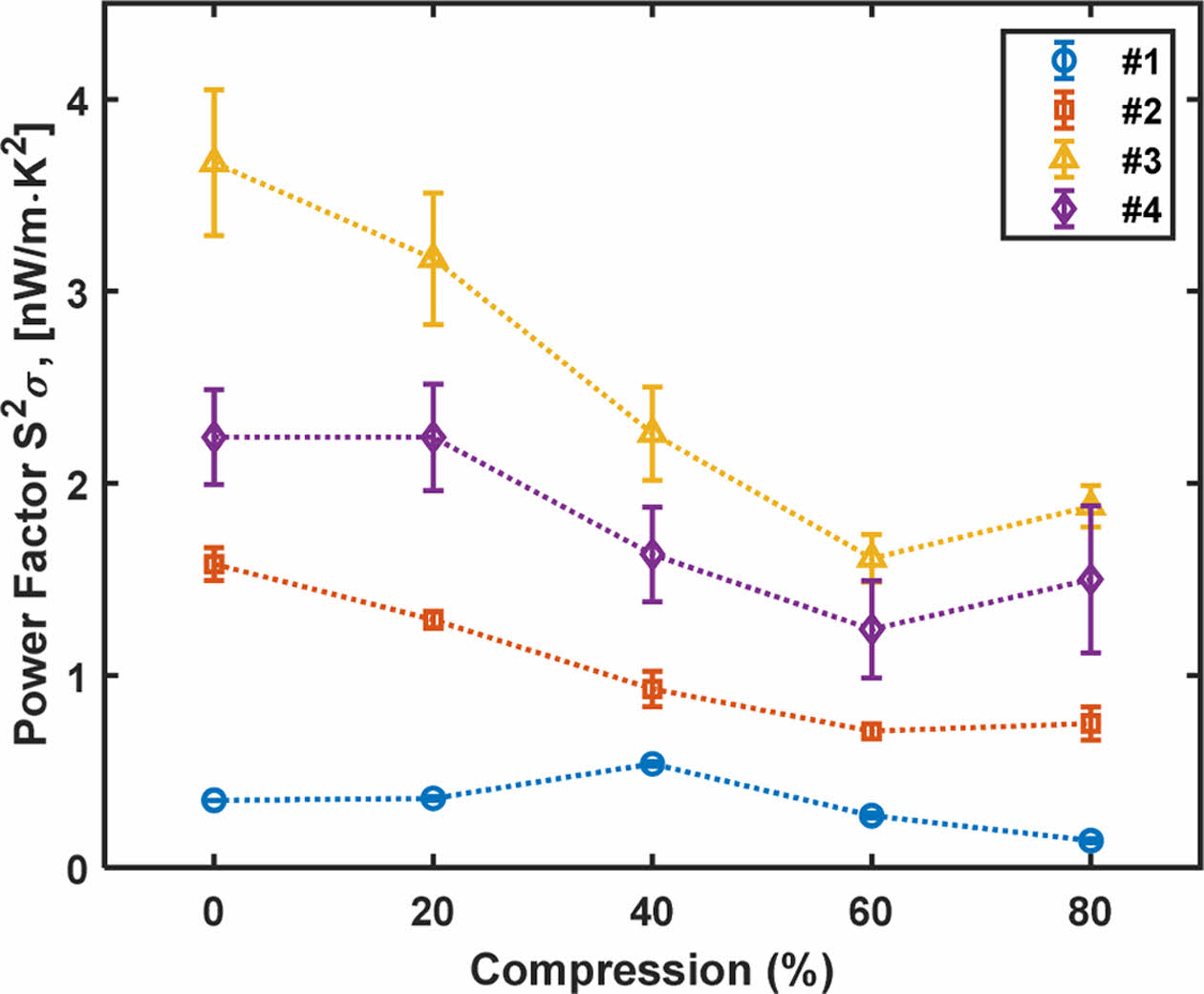

Fig. 7은 각 시편의 압축에 따른 역률을 나타낸 것이다. 제벡 계수는 시편별로 거의 일정하고, 전기전도도는 #3이 가장 높았기 때문에 #3의 역률이 가장 높은 것을 확인할 수 있었다. 또한, 제벡 계수가 거의 일정해서 역률 역시 전기전도도의 경향성과 유사한 것을 알 수 있다.

|

Fig. 3 Electrical resistance (upper) and the ratio of resistance change(lower) upon compression conditions |

|

Fig. 4 Specimen surface SEM images: (a) pristine, (b)-(e) #1-#4, respectively. All scale bars indicate 1 μm |

|

Fig. 5 OM images of specimen pores under compression: (a)- (d) 20-80%, respectively |

|

Fig. 6 Thermoelectric properties of specimens under compression: electrical conductivity (upper) and Seebeck coefficient (lower) |

|

Fig. 7 Power factor for each specimen under compression |

본 연구는 다중벽탄소나노튜브와 전도성 폴리머를 이용해 유기 열전 스펀지를 제작하고, 코팅 횟수와 압축 조건에 따른 시편의 특성을 비교 분석하였다.

최적의 코팅 횟수를 수립하기 위해, 각 시편 별 전기저항과 전자현미경 사진을 통해서 3번 코팅이 최적의 횟수인 것을 확인할 수 있었다. 열전 특성의 경우, 전기전도도는 #1을 제외하고 모두 ~60% 압축까지 감소하다가 80%에서는 증가했는데, 이는 광학현미경 사진을 통해서 80% 압축 시 기공 평균 직경의 급격한 감소로 percolation threshold에 의해 전도성 경로가 개선된 것으로 확인되었다. 제벡 계수는 조건에 상관없이 ~40 μV/K로 거의 일정했고, 그로 인해 역률은 압축 시 전기전도도와 같은 경향성을 갖는 것을 확인했다.

특히, 압축에 따른 전기 저항 변화는 이 물질이 하베스터 외에도 자가 발전 센서로의 가능성을 암시한다. 다중벽탄소나노튜브보다 더 성능이 좋은 단일벽탄소나노튜브 등과 기공의 직경이 더 작은 스펀지를 사용하면, 더욱 성능이 좋은 유기 열전 스펀지를 만들 수 있을 것으로 판단된다.

본 연구는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구(RS-2024-00338055)이며, 지원에 대해 진심으로 감사드립니다.

- 1. Vidakis, N., Petousis, M., Velidakis, E., Tzounis, L., Mountakis, N., Boura, O., and Grammatikos, S.A., “Multi-functional Polyamide 12 (PA12)/Multiwall Carbon Nanotube 3D Printed Nanocomposites with Enhanced Mechanical and Electrical Properties,” Advanced Composite Materials, Vol. 31, No. 6, 2022, pp. 630-654.

-

- 2. Wang, Y., Xiao, Y., Wu, X., Li, T., and Ma, Y., “Carboxylated Multi-walled Carbon Nanotube/polyaniline Composites for High-performance Supercapacitor Electrodes,” Advanced Composite Materials, Vol. 32, No. 5, 2022, pp. 731-748.

-

- 3. Kang, D., Ojha, G.P., and Kim, H., “Preparation and Characterization of Nickel Nanoparticles Decorated Carbon Fibers Derived from Discarded Ostrich Eggshell Membranes for Supercapacitors Application,” Functional Composites and Structures, Vol. 1, No. 4, 2019, 045004.

-

- 4. Lim, T., and Suk, J., “Effect of the Particle Size of Graphene Oxide Powders on the Electrochemical Performance of Graphene-based Supercapacitors,” Functional Composites and Structures, Vol. 3, No. 1, 2021, 015005.

-

- 5. Jo, I., Chung, S., and Choi, K., “Recent Progress in Self-Powered Sensors for Structural and Human Monitoring Systems Using Thermoelectric Energy Harvesters,” International Journal of Precision Engineering and Manufacturing-Smart Technology, Vol. 2, No. 1, 2024, pp. 67-78.

-

- 6. Choi, K.W., and Kang, D.H., “Measurement of Figure of Merit of Thermoelectric Materials,” Journal of the Korean Society for Nondestructive Testing, Vol. 37, No. 3, 2017, pp. 192-198.

- 7. Oztan, C., Welch, R., and LeBlanc, S., “Additive Manufacturing of Bulk Thermoelectric Architectures: A Review,” Energies, Vol. 15, No. 9, 2022, 3121.

-

- 8. Armida, S.A., Ebrahimibagha, D., Ray, M., and Datta, S., “Assessing Thermoelectric Performance of Quasi 0D Carbon and Polyaniline Nanocomposites Using Machine Learning,” Advanced Composite Materials, Vol. 33, No. 3, 2023, pp. 388-410.

-

- 9. Kang, S., Kim, S., Cho, C., and Choi, K., “Experimental Investigation of the Dependence of the Thermoelectric Performance of Carbon Nanotubes/polymer Nanocomposites on the Synthesis Protocol,” Functional Composites and Structures, Vol. 2, No. 3, 2020, 035001.

-

- 10. Kang, G., Seong, K., Kim, M., Kim, I., Bang, I., Park, H., and Park, Y., “Thermoelectric Composites Based on Carbon Nanotubes and Micro Glass Bubbles,” Composites Research, Vol. 28, No. 2, 2015, pp. 70-74.

-

- 11. Oh, I., Jo, J., An, K., and Yoo, J., “Correlation between a Structural Change and a Thermoelectric Performance of a Glassy Carbon Thin Film Induced by Electron Beam Irradiation,” Composites Research, Vol. 29, No. 4, 2016, pp. 156-160.

-

- 12. Choi, J., “Photothermoelectric Effect of Graphene-polyaniline Composites,” Composites Research, Vol. 34, No. 6, 2021, pp. 434-439.

-

- 13. Kim, Y., Kim, D., Grunlan, J.C., and Yu, C., “Thermoelectric Behavior of Segregated-Network Polymer Nanocomposiyes,” Nano Letters, Vol. 8, No. 12, 2008, pp. 4428-4432.

-

- 14. Kim, D., Kim, Y., Choi, K., Yin, L., Grunlan, J.C., and Yu, C., “Improved Thermoelectric Behavior of Nanotube-Filled Polymer Composites with Poly(3,4-ethylenedioxythiophene) Poly(styrenesulfonate),” ACS Nano, Vol. 4, No. 1, 2010, pp. 513-523.

-

- 15. Choi, K., Yin, L., Grunlan, J.C., and Yu, C., “Light-Weight Flexible Carbon Nanotube Based Organic Composites with Large Thermoelectric Power Factors,” ACS Nano, Vol. 5, No. 10, 2011, pp. 7885-7892.

-

- 16. Kim, J., Bae, E., Kang, Y., Lee, C., and Cho, S., “Elastic Thermoelectric Sponge for Pressure-induced Enhancement of Power Generation,” Nano Energy, Vol. 74, 2020, pp. 104824.

-

- 17. Thongkham, W., Lertsatitthanakorn, C., Jitpukdee, M., Jiramitmongkon, K., Khanchaitit, P., and Liangruksa, M., “Conductive Nanofilm/melamine Foam Hybrid Thermoelectric as a Thermal Insulator Generating Electricity: Theoretical Analysis and Development,” Journal of Materials Science, Vol. 54, 2019, pp. 8187-8201.

-

- 18. Zhang, D., Mao, Y., Bai, P., Li, Q., He, W., Cui, H., Ye, F., Li, C., Ma, R., and Chen Y., “Multifunctional Superelastic Graphene-Based Thermoelectric Sponges for Wearable and Thermal Management Devices”, Nano Letters, Vol. 22, No. 8, 2022, pp. 3417-3424.

-

- 19. Kang, Y., Bae, E., Lee, M., Han, M., Kim, B., and Cho, S., “Highly Flexible and Durable Thermoelectric Power Generator Using CNT/PDMS Foam by Rapid Solvent Evaporation”, Small, Vol. 18, No. 5, 2022, 2106108.

-

- 20. Lee, M., Kang, Y., Kim, J., Lee, Y., and Cho, S., “Freely Shapable and 3D Porous Carbon Nanotube Foam Using Rapid Solvent Evaporation Method for Flexible Thermoelectric Power Generators”, Advanced Energy Materials, Vol. 9, No. 29, 2019, 1900914.

-

- 21. Iwanaga, S., Toberer, E.S., Lalonde, A., and Snyder, J., “A High Temperature Apparatus for Measurement of the Seebeck Coefficient”, Review of Scientific Instruments, Vol. 82, No. 6, 2011, 063905.

-

- 22. Borup, K.A., Boor, J.D., Wang, H., Drymiotis, F., Gascoin, F., Shi, X., Chen, L., Fedorov, M.I., Muller, E., Iversen, B.B., and Snyder, G.J., “Measuring Thermoelectric Transport Properties of Materials”, Energy Environment Science, Vol. 8, No. 2, 2015, pp. 423-435.

-

This Article

This Article

-

2024; 37(6): 473-478

Published on Dec 31, 2024

- 10.7234/composres.2024.37.6.473

- Received on Sep 30, 2024

- Revised on Nov 25, 2024

- Accepted on Dec 3, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Kyungwho Choi*, Dahoon Ahn**

-

* School of Mechanical Engineering, Sungkyunkwan University

** Department of Mechanical System Design Engineering, Seoul National University of Science and Technology - E-mail: kw.choi@skku.edu, dhahn@seoultech.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.