- Analysis of Microstructure and Mechanical Properties of rCF/PETG Composites Fabricated by MEX Process as a Function of rCF Content

Minji Ko*, Youngshin Kim**,****, Euysik Jeon*,**,***†

* Department of Future Convergence Engineering, Kongju National University, Cheonan 31080, Korea

** Industrial Technology Research Institute, Kongju National University, Cheonan 31080, Korea

*** Regional Innovation Center for Middle Market Enterprise in Chungnam, Kongju National University, Cheonan 31080, Korea

**** Graduate Program for Eco-Friendly Future Automotive Technology, Kongju National University, Cheonan 31080, Korea- MEX 공정으로 제작된 rCF/PETG 복합재의 rCF 함량에 따른 미세구조 및 기계적 특성 분석

고민지* · 김영신**,**** · 전의식*,**,***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The material extrusion (MEX) method is a prominent additive manufacturing (AM) technology employed across numerous industrial sectors. However, its applications have been limited by weak interlayer bonding and low strength of thermoplastics. This study investigates the potential of recycle Carbon Fiber(rCF) to enhance the mechanical properties of polyethylene terephthalate glycol (PETG)-based composites, with the aim of enhancing mechanical performance and reducing waste. PETG/rCF composite filaments were fabricated with different rCF contents (0 %, 5 %, 10 %, and 15 %), and 3D printed specimens were prepared. Thermogravimetric analysis (TGA), tensile test, and scanning electron microscopy (SEM) analysis were performed to characterize the PETG/rCF composites. The tensile test results showed that the addition of 5 wt% rCF increased the tensile strength by 70.21 %. Fracture surface analysis using SEM showed that the addition of rCF 5 wt% improved the mechanical properties through stronger bonding with the PETG matrix. However, the addition of rCF 15 wt% caused an increase in voids and brittle fracture, resulting in a decrease in mechanical strength.

Additive Manufacturing (AM) 기술 중 Material Extrusion (MEX) 방식은 다양한 산업 분야에서 널리 사용되고 있으나, 층간 결합력 약화와 열가소성 플라스틱의 낮은 강도로 인한 기계적 특성 저하가 주요 문제점으로 지적되어 왔다. 본 연구에서는 이러한 낮은 기계적 특성 및 폐기물 문제 해결을 위하여 recycle Carbon Fiber(rCF)를 활용한 PETG(Polyethylene Terephthalate Glycol) 기반 복합재료의 특성에 미치는 영향을 분석하였다. PETG/rCF 복합재 필라멘트를 rCF 함량별(0 %, 5 %, 10 %, 15 %)로 제작하고, 3D 프린팅 시편을 제조하였다. PETG/rCF 복합재 특성 평가를 위해 열중량분석(TGA), 인장 시험, 주사전자현미경(SEM) 분석을 실시하였다. 인장 시험 결과, rCF 5 wt% 첨가 시 인장강도가 70.21 % 증가하였다. SEM을 이용한 파단면 분석 결과, rCF 5 wt% 첨가는 PETG matrix와의 강한 결합을 통해 기계적 특성을 향상시키는 것으로 나타났다. 그러나 rCF 15 wt% 첨가는 공극 증가와 취성 파단을 유발하여 기계적 강도 저하의 원인이 됨을 확인하였다.

Keywords: 재료 압출(Material extrusion), 재활용 탄소 섬유(Recycle carbon fiber), 복합재(Composite), 기계적 (Mechanical properties), 형태학적 특성(Morphological characteristics)

AM (Additive Manufacturing) 공정은 기존의 절삭 가공 공정에 비해 툴링이 필요없이 자유로운 부품 제조가 가능하고, 복잡한 형상을 만들 수 있다. 재료의 손실없이 효율적으로 사용하며 폐기물을 최소화할 수 있어, 비용 절감이 가능하다[1-4]. AM 공정 방식은 SLA (Stereolithography), SLS (Selective Laser Sintering), MEX (Material Extrusion) 등 다양한 방식으로 제조가 가능하다. 그 중 MEX 방식은 비교적 저렴한 비용과 다양한 소재의 사용이 가능하여 항공우주, 모빌리티, 의료 등 다양한 산업분야에서 제품을 만드는데 적용되고 있다[5-7]. MEX 방식은 열가소성 필라멘트를 녹는점 이상에서 가열되어 용융된 필라멘트 재료가 일정한 속도로 가열된 노즐을 통해 압출되어 층별로 적층하는 방식이다[8-10]. 그러나 비연속 적층 공정이라는 MEX 공정의 특성상 비드 간의 결합 및 층간 결합이 약하고, 열가소성 플라스틱의 낮은 강도로 인하여 기계적 특성이 저하되는 문제가 발생한다. 제작된 MEX 부품의 기계적 특성 향상을 위해 많은 연구자들은 Layer Height, Printing Speed와 같은 Printing 공정 매개변수 최적화를 통해 공극 감소와 층간 결합을 향상시키는 연구가 진행되었으나, 기계적 특성 저하의 원인 해결에 있어 추가적인 연구가 필요하다[11-13]. 기계적 특성 개선을 위해 열가소성 필라멘트 내부에 고강도 섬유를 첨가하여 강도 개선에 대한 연구가 진행되고 있다. Fiber Reinforced Plastic (FRP)는 matrix에 고강도 섬유를 첨가하여 재료의 강도, 강성, 내구성을 크게 향상시킨다. 그 중, Carbon Fiber Reinforced Plastic (CFRP)는 높은 비강도 특성으로 높은 경량화 효과를 가지며, 부식이나 산화에 강한 특성을 가져 모빌리티와 항공우주 등 다양한 산업 분야에서 사용되고 있다[14-17]. 그러나 CFRP 사용 증가는 CFRP 폐기물로 인한 환경 문제를 초래한다. 폐기 과정에서 높은 에너지 소비로 인하여 환경 오염이 발생하게 되고, Virgin Carbon Fiber (vCF)를 제조할 때 많은 에너지와 생산 비용이 사용되기 때문에 recycle Carbon Fiber (rCF)를 활용하는 방법이 각광받고 있다[18]. 재활용 과정을 거친 rCF의 형상은 불규칙 하기 때문에 기존 vCF 제조공정에 적용하기 어렵다. 이에 MEX 공정에 rCF를 적용하여 rCF 복합재를 제조하는 연구가 진행되고 있다[19,20]. MEX 방식은 rCF의 특성을 최대한 활용하면서, 복잡한 형상의 부품을 효율적으로 제작할 수 있다[21]. rCF의 함량에 따른 복합재료의 특성 변화를 분석하였다. 본 연구에서는 PETG(Polyethylene Terephthalate Glycol)를 기저 소재로 하여 rCF 함량을 0 % (순수 PETG), 5 %, 10 %, 15 %로 달리한 필라멘트를 제조하고, 이를 이용하여 열중량분석(TGA)과 인장 시험을 실시하였다. 또한, SEM을 이용해 복합재의 인장시편의 파단면의 미세 구조와 파괴 메커니즘을 분석하여, rCF 함량에 따른 복합재의 특성 변화를 확인하였다.

2.1 재료

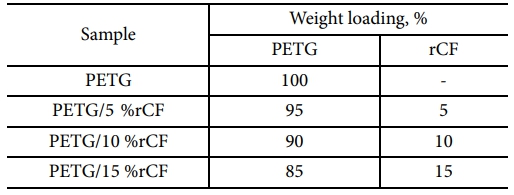

PETG는 다른 폴리머 재료에 비해 높은 강도와 저렴한 비용으로 MEX 3D Printing 공정에서 사용되는 소재이다. 강도 향상을 위해 rCFRP 복합재의 matrix로 PETG를 사용하였다. rCF는 5, 10, 15 wt%가 함유된 원통형 펠릿을 Catack-h Corp.에서 공급받아 사용하였다. Table 1은 PETG와 rCF의 비율을 나타낸다.

2.2 Filament 제작 및 3D Printing

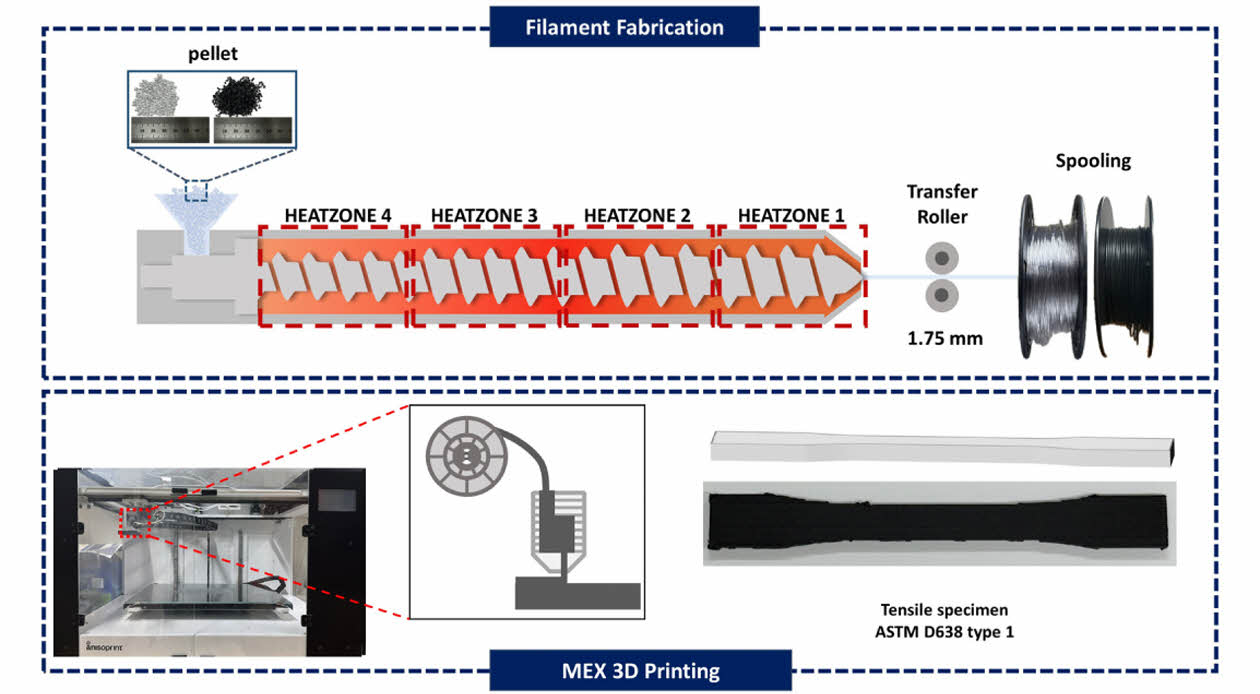

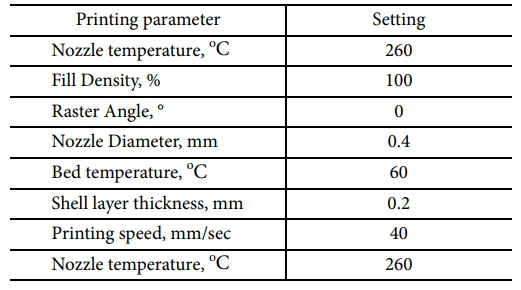

PETG 필라멘트 제작을 위해 사용된 장비는 4개의 Heating zone 온도의 개별 제어가 가능한 가열 배럴, 내장형 와인딩 시스템, 필라멘트 직경 실시간 모니터링 시스템과 광학 센서로 구성된 단일 스크류 압출기(3D Evo Composer 450, 3D Evo B.V., Utrecht, The Netherlands)로 균일한 필라멘트를 제작하였다. PETG 열가소성 Pellet (SKY GREEN PN100)과 rCF/PETG Pellet을 사용하였으며 압출 전 제조사 권장 온도 및 시간에 따라 건조 작업을 통해 Pellet의 수분 함량을 감소시키고 적정 습도를 유지하였다. 건조된 Pellet을 압출기에 투입하여 상용 FDM 3D Printer에 적용할 수 있는 직경인 1.75 ± 0.05 mm의 필라멘트를 제작하였다. 필라멘트 압출기의 4개 가열 영역 온도는 195, 220, 215, 200 oC의 온도 프로파일을 사용하였다. Fig. 1은 필라멘트 제조 장비와 필라멘트 제조 과정부터 프린팅 과정까지의 개략도로 제시하였다. 생산된 필라멘트는 AnisoPrint composer A3 프린터 (Anisoprint Inc.)의 FFF 방식 프린트 헤드를 사용하여 기계적 특성 분석을 위한 시편을 제작하였다. 본 논문에서 기계적 특성 분석을 위한 인장 시편은 ASTM D638 type 1 규격에 따라 제작하였다. Table 2에 제시된 인쇄 매개변수를 사용하여 Printing 하였다.

2.3 특성화 방법

PETG 필라멘트 제작을 위해 사용된 장비는 4개의 Heating zone 온도의 rCF 함량에 따른 필라멘트의 열적 거동 분석을 위해 TGA (Thermogravimetric analysis) 분석을 수행하였다. TGA는 TGA Q500를 사용하여 수행하였다. rCF 함량에 따른 기계적 특성 분석을 위해 인장 시험을 수행하였다. 인장 시험은 MTS 810 시험기로 수행하였다. CF 함량에 따른 필라멘트 표면과 필라멘트 단면, 인장 파단면의 형태학적 변화 관찰을 위해 주사전자현미경(SEM)을 통해 관찰하였다. 모든 시료는 결과의 이미지 해상도 향상을 위해 시편 표면에 Au/Pd 코팅 처리를 수행하였다.

|

Fig. 1 Schematic illustration of FDM 3D printing specimen preparation process |

3.1 형태학적 분석

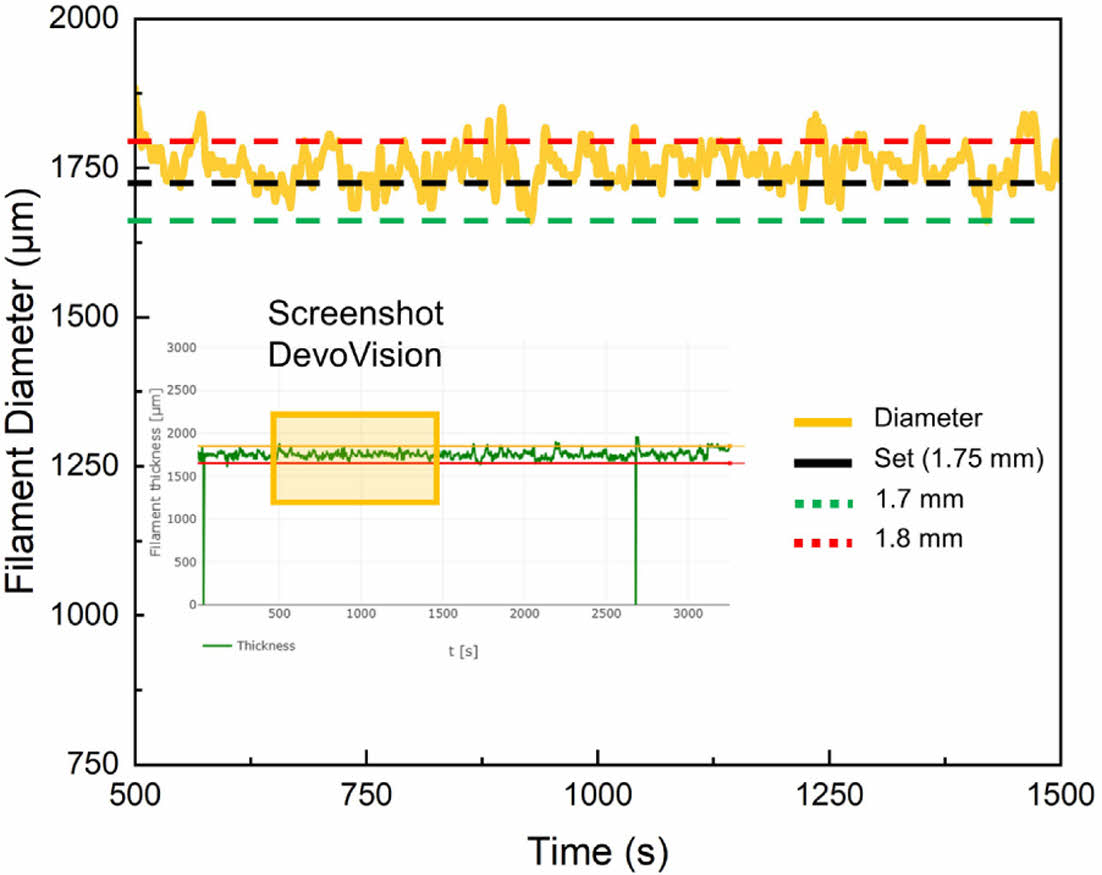

필라멘트 직경은 3D Evo Composer 450을 사용하여 1.75 ± 0.05로 제작하였다. 필라멘트 직경 측정은 시간에 따라 DevoVision 프로그램을 통해 확인하였다. 측정된 필라멘트 직경은 Fig. 2에 나타냈다. 직경의 균일함은 3D Printing 중 노즐 막힘을 방지할 수 있으며, 제작된 부품의 품질과 정확성에 영향을 미친다.

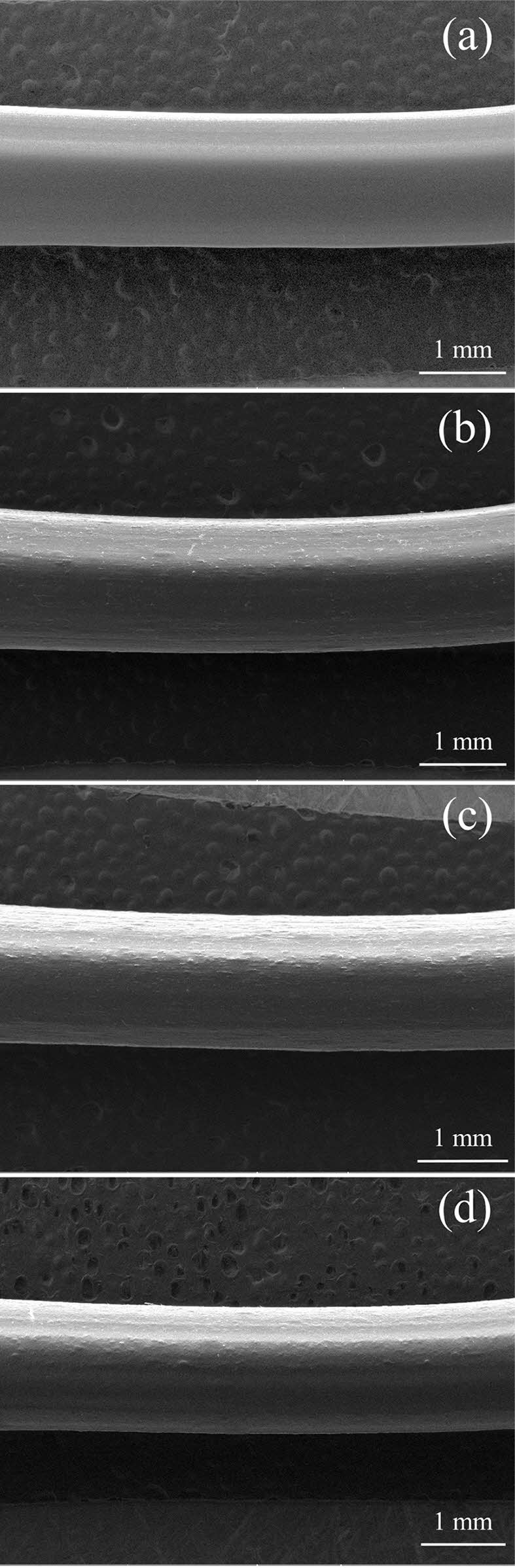

rCF 함량에 따라 필라멘트 표면과 단면에 대한 형상을 SEM을 통해 분석하였다. Fig. 3(a)는 PETG 필라멘트로 표면이 매끄럽고 균일하게 압출된 것을 확인하였다. (b), (c), (d)는 각각 rCF가 5, 10. 15 wt% 첨가된 필라멘트로 PETG 시편과 비교하였을 때 표면이 더 거칠어진 형상을 확인하였다.

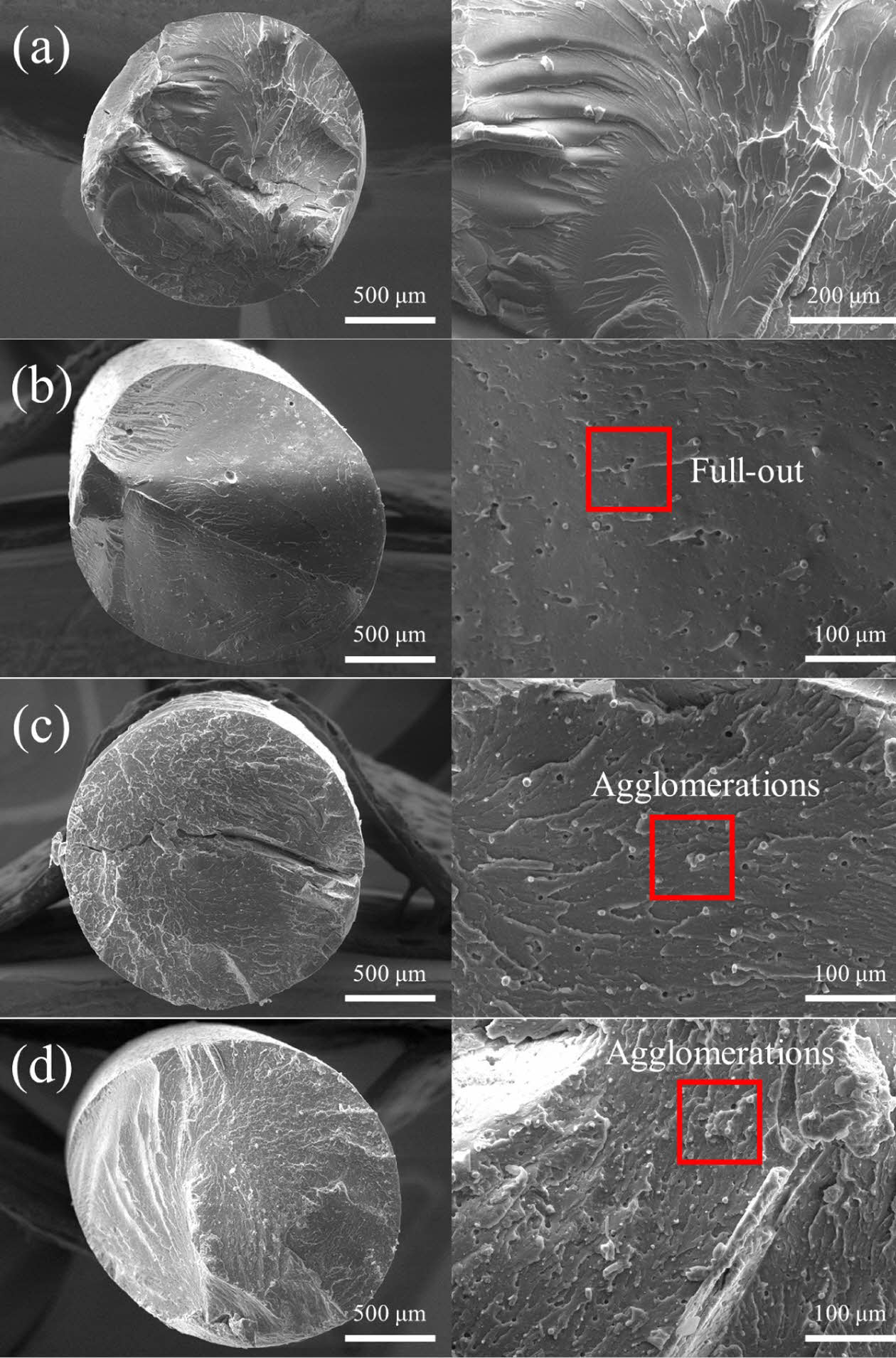

필라멘트의 내부의 rCF의 분산과 압출 방향 분석을 위해 필라멘트의 단면을 SEM 분석하였다. 필라멘트의 단면은 Fig. 4에 제시하였다. rCF가 필라멘트가 압출된 방향과 동일하고, CF가 균일하게 분포되어 압출된 것을 확인하였다. Fig. 4(a)는 필라멘트의 단면으로 매끄럽고, 공극이 관찰되지 않았다. Fig. 4(b)는 rCF가 5 wt% 함량된 필라멘트의 단면으로 표면에 미세한 공극이 관찰되고, CF Full-out 현상이 관찰되었다. Fig. 4(c)는 rCF가 10 wt% 함량된 필라멘트의 단면으로 Fig. 4(b)보다 더 많은 rCF가 첨가 되면서 CF의 응집, CF Full-out 현상을 관찰하였다. Fig. 4(c)는 이전 필라멘트 단면보다 더 거친 형태를 가진다. 높은 함량의 CF로 인해 공극이 증가하는 것을 확인하였다. 필라멘트 내부에 증가된 공극은 Printing 중 불규칙한 압출이나 노즐 막힘으로 기계적 특성 저하를 유발할 수 있다.

3.2 열적 특성 분석

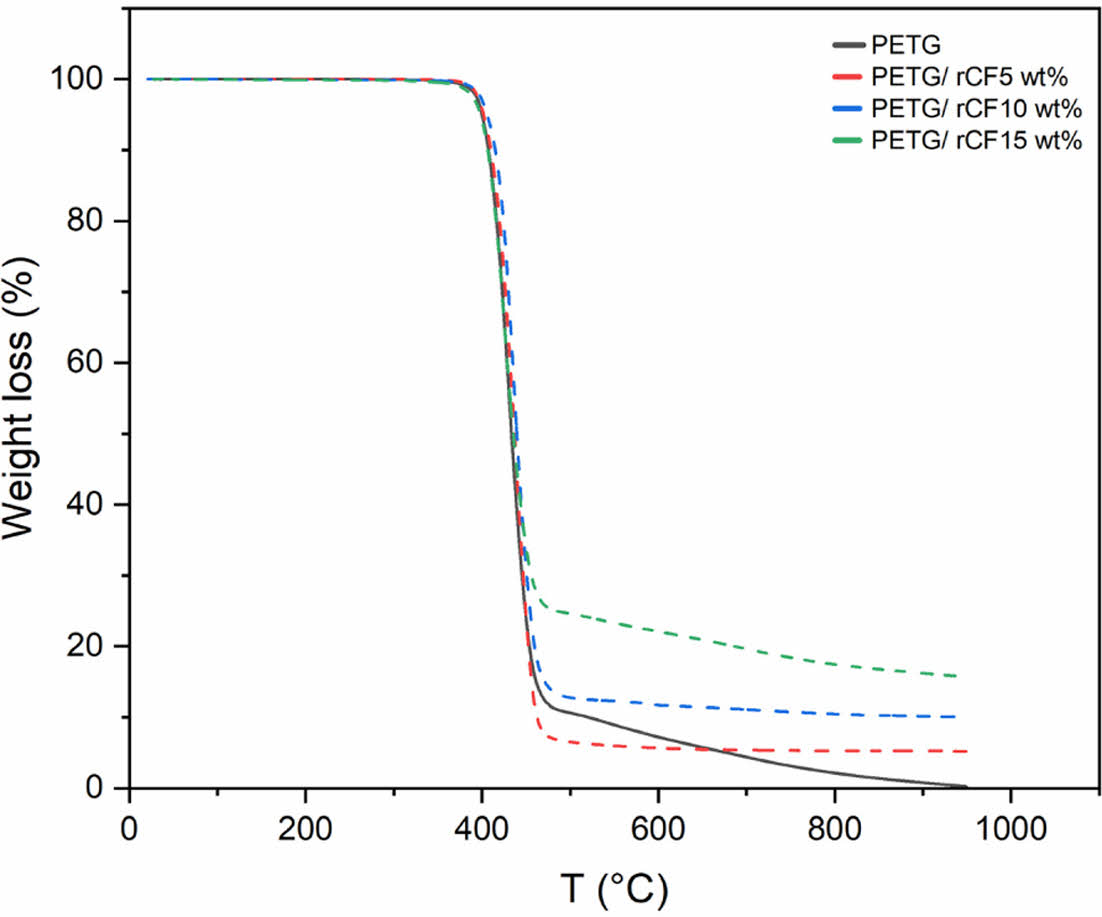

TGA 곡선은 Fig. 5에 제시하였다. 모든 시편은 비슷한 온도에서 TGA 곡선이 급격한 질량 감소 구간이 관찰되었다. 이는 PETG가 주요 분해 대상임을 의미하며, rCF를 추가해도 PETG matrix의 열 안정성에 큰 영향을 미치지 않는 것을 의미한다.

PETG 필라멘트는 분해 후 거의 잔여물은 남지 않았고, matrix가 완전히 분해된 것을 확인하였다. rCF 5, 10, 15 wt% 복합재의 필라멘트에서 각각 5.19, 9.90, 15.39 % 잔여물이 검출되었다. 이는 투입된 섬유 함량과 동일한 것으로 확인된다.

3.3 기계적 특성 분석

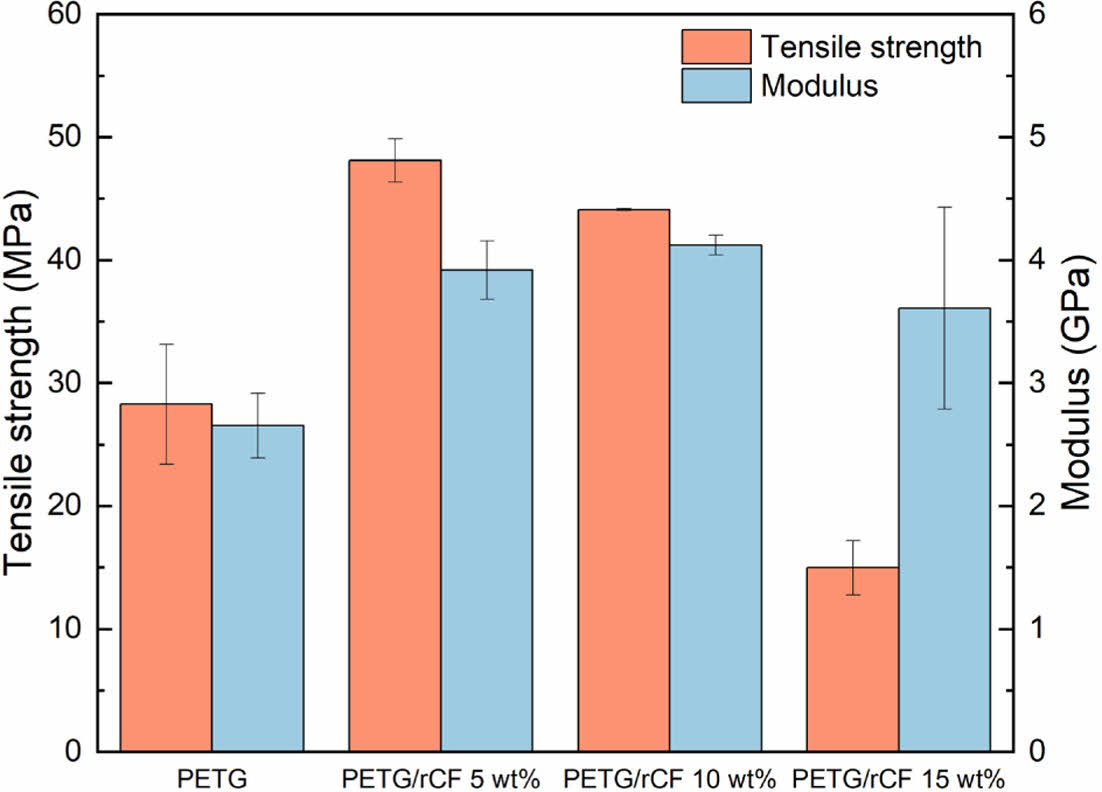

rCF 함량에 따른 기계적 특성 변화를 관찰하기 위해 3D Printing으로 시편을 제작하였다. ASTM D638 type 1 규격에 따라 인장 시험을 수행하였다. Fig. 6은 PETG와 rCF 함량에 따른 인장 시험 결과를 나타냈다. 기존 PETG 시편의 인장강도는 28.26 MPa로 측정되었다. rCF를 첨가하면 기존 PETG보다 인장강도가 향상되는 것을 확인하였다. 인장강도는 rCF 5 wt%와 10 wt%를 첨가한 시편에서 각각 48.10 MPa, 44.10 MPa로, PETG 시편에 비해 70.21 %, 56.09 % 증가하였다. 그러나 rCF 15 wt%를 첨가한 시편의 인장강도는 PETG 시편보다 오히려 감소하였다. 기존 PETG 시편의 탄성계수는 2.65 GPa로 측정되었다. rCF 5 wt% 첨가된 시편의 탄성계수는 3.91 GPa로 PETG 시편보다 47.66 % 증가하였다. rCF 10 wt% 시편에서는 탄성계수가 4.12 GPa로 최대 55.37 % 증가하여 가장 높은 값을 보였다. 그러나 rCF 15 wt% 첨가된 시편에서는 탄성계수가 다시 감소하는 것을 확인하였다.

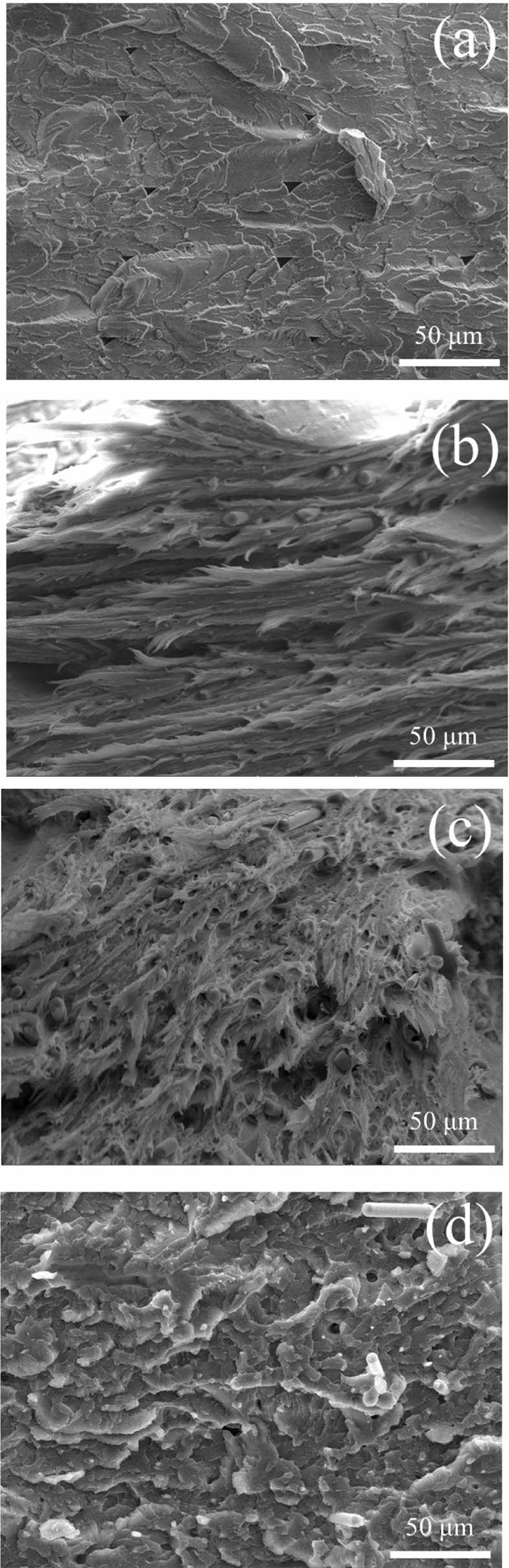

인장시편의 파단면은 Fig. 7에 제시하였다. 파단면 분석 결과, PETG 시편에 비해 rCF가 첨가된 시편의 파단은 불규칙한 형태를 보였다. 복합재에 섬유가 첨가되면서 공극이 발생하고, CF의 함량에 따라 파단 형상이 변화하는 것으로 판단된다. Fig. 7(a)에 제시한 바와 같이 PETG 시편의 파단면에서는 MEX 방식의 특성상 비드와 층간 사이에 발생하는 삼각형 형태의 공극이 관찰되었으며, 이는 층간 결합을 저하시키는 원인으로 취성 파단이 발생한 것으로 보인다. Fig. 7(b)와 (c)는 각각 rCF 5, 10 wt% 시편의 파단면이다. Fig. 7(b)의 파단면에서는 matrix와 rCF가 강하게 결합되어 있는 것을 확인하였다. Fig. 7(c)는 (b)에 비해 rCF의 함량이 증가하면서 더 많은 공극이 관찰되었으며, CF가 응집되어 있는 현상이 관찰되었다. Fig. 7(d)는 rCF 15 wt% 시편의 파단면이다. Fig. 7(b)와 (c)에 비해 rCF 함량이 증가하면서 matrix 내에서 응집하게 되고, CF의 불규칙적인 배열로 인해 취성 파단이 발생한 것으로 판단된다. 인장 파단면과 인장 특성을 비교 분석한 결과, 적절한 양의 rCF는 PETG matrix와 강한 결합을 이루어 기계적 특성을 향상시키지만, 과도하게 rCF가 첨가되면 공극이 증가하고 섬유 응집으로 인한 취성 파단이 발생하면서 강도가 저하되는 것으로 판단된다.

|

Fig. 2 . Filament diameter measurement of the PETG/15 %rCF sample |

|

Fig. 3 SEM images depicting the filaments' surfaces: (a) PETG, (b) PETG/5 %rCF, (c) PETG/10 %rCF, and (d) PETG/15 %rCF |

|

Fig. 4 SEM images of cryogenic fractured surface of composite filaments: (a) PETG, (b) PETG/5 %rCF, (c) PETG/10 %rCF, and (d) PETG/15 %rCF |

|

Fig. 5 TGA results of PETG, rCF-PETG |

|

Fig. 6 Tensile testing of Pure PETG and PETG/rCF composites |

|

Fig. 7 The SEM fracture interface of the specimens with and without carbon fibers after Tensile testing : (a) PETG, (b) PETG/5 %rCF, (c) PETG/10 %rCF, and (d) PETG/15 %rCF |

본 논문에서는 rCF 함량이 PETG 기반 복합재료의 특성에 미치는 영향을 분석하였다.

형태학적 분석에서는 rCF 함량이 증가할수록 필라멘트 표면의 거칠기가 증가하였으며, 필라멘트 단면에서 rCF가 압출 방향으로 배향되어 있는 것을 관찰할 수 있었다.

TGA 분석 결과, PETG/rCF 필라멘트는 rCF 함량에 관계없이 유사한 분해 패턴을 보였으며, rCF의 첨가가 PETG matrix의 열적 안정성에 크게 영향을 미치지 않는 것을 확인하였다. 또한, rCF의 함량에 따라 잔여물의 비율이 정확하게 일치하는 점을 확인하였다.

인장 시험 결과, rCF 5 wt%와 10 wt% 첨가 시 인장강도와 탄성계수가 PETG 시편에 비해 크게 향상되었다. 특히, rCF를 일정 함량 첨가 시 인장강도와 탄성계수가 증가하였다. 그러나 rCF 15 wt% 이상 첨가되었을 때 기계적 특성이 오히려 감소하는 현상이 관찰되었다. 이는 rCF가 응집되고 공극이 증가하면서 기계적 특성이 급격하게 저하된 것으로 판단된다.

인장 시편의 파단면 분석 결과, 적절한 양의 rCF 첨가는 PETG matrix와의 강한 결합을 통해 기계적 특성을 향상되나, 과도한 rCF 첨가는 공극을 증가시키고 취성 파단을 유발하여 강도가 저하되는 원인임을 확인하였다. 이 논문은 MEX 방식으로 제조된 rCF/PETG 복합재가 vCF를 대체할 수 있는 가능성을 시사하며, 환경적·경제적으로 지속 가능한 대안이 될 수 있음을 확인하였다. 이는 rCF를 활용한 3D Printing 복합재 개발에 중요한 기초 자료로 활용될 수 있을 것으로 기대된다.

본 논문은 2023년 산업통상자원부의 미래형 모빌리티 소재부품공정 혁신기술개발 기반 문제해결형 R&D 인재 양성 (P0023726)과 과학기술정보통신부의 재원으로 한국연구재단(No. 2022R1A2C1093094) 지원에 의한 연구임을 밝힙니다.

- 1. Muhamedagic, K., Berus, L., Potočnik, D., Cekic, A., Begic-Hajdarevic, D., Cohodar Husic, M., and Ficko, M., “Effect of Process Parameters on Tensile Strength of FDM Printed Carbon Fiber Reinforced Polyamide Parts,” Applied Sciences, Vol. 12, No. 12, 2022, pp. 6028.

-

- 2. Messimer, S.L., Patterson, A.E., Muna, N., Deshpande, A.P., and Rocha Pereira, T., “Characterization and Processing Behavior of Heated Aluminum-polycarbonate Composite Build Plates for the FDM Additive Manufacturing Process,” Journal of Manufacturing and Materials Processing, Vol. 2, No. 1, 2018, pp. 12.

-

- 3. Boyard, N., Christmann, O., Rivette, M., Kerbrat, O., and Richir, S., “Support Optimization for Additive Manufacturing: Application to FDM,” Rapid Prototyping Journal, Vol. 24, No. 1, 2018, pp. 69-79.

-

- 4. Shashikumar, S., and Sreekanth, M.S., “The Effect of Printing Parameters on Tensile Properties of Thermoplastics Prepared By Fused Deposition Modeling (FDM) Based Additive Manufacturing Technique,” Materials Today: Proceedings, Vol. 90, 2023, pp. 256-261.

-

- 5. Wang, X., Jiang, M., Zhou, Z., Gou, J., and Hui, D., “3D Printing of Polymer Matrix Composites: A Review and Prospective,” Composites Part B: Engineering, Vol. 110, 2017, pp. 442-458.

-

- 6. Vălean, C., Baban, M., Rajak, D.K., and Linul, E., “Effect of Multiple Process Parameters on Optimizing Tensile Properties for Material Extrusion-based Additive Manufacturing,” Construction and Building Materials, Vol. 414, 2024, pp.135015.

-

- 7. Galloway, M., Hin Lam, S., Amel, H., Richardson, R., Kay, R., and Jabbari, M., “Implementation of Nozzle Motion for Material Extrusion Additive Manufacturing in Ansys Fluent,” Virtual and Physical Prototyping, Vol. 19, No. 1, 2024, pp. e2397816.

-

- 8. Sun, Q., Rizvi, G.M., Bellehumeur, C.T., and Gu, P., “Effect of Processing Conditions on the Bonding Quality of FDM Polymer Filaments,” Rapid Prototyping Journal, Vol. 14, No. 2, 2008, pp. 72-80.

-

- 9. Lambiase, F., Liparoti, S., Pace, F., Scipioni, S.I., and Paoletti, A., “A Multidisciplinary Approach to Investigate the Influence of Process Parameters on Interlayer Adhesion in Material Extrusion Additive Manufacturing,” The International Journal of Advanced Manufacturing Technology, Vol. 133, No. 11, 2024, pp. 5553-5570.

-

- 10. Sadaf, M., Bragaglia, M., Slemenik Perše, L., and Nanni, F., “Advancements in Metal Additive Manufacturing: A Comprehensive Review of Material Extrusion with Highly Filled Polymers,” Journal of Manufacturing and Materials Processing, Vol. 8, No. 1, 2024, pp. 14.

-

- 11. Omar, N.W.Y., Shuaib, N.A., Hadi, M.H.J.A., Azmi, A.I., and Misbah, M.N., “Mechanical and Physical Properties of Recycled-carbon-fiber-reinforced Polylactide Fused Deposition Modelling Filament,” Materials, Vol. 15, No. 1, 2021, 190.

-

- 12. Ning, F., Cong, W., Qiu, J., Wei, J., and Wang, S., “Additive Manufacturing of Carbon Fiber Reinforced Thermoplastic Composites Using Fused Deposition Modeling,” Composites Part B: Engineering, Vol. 80, 2015, pp. 369-378.

-

- 13. Seok, W., Jeon, E., and Kim, Y., “Effects of Annealing for Strength Enhancement of FDM 3D-printed ABS Reinforced with Recycled Carbon Fiber,” Polymers, Vol. 15, No. 14, 2023, 3110.

-

- 14. Li, S., Zhang, C., Fu, J., Zhou, Y., Sun, J., He, Y., Nan, F., and Yu, Z., “Interfacial Modification of Carbon Fiber by Carbon Nanotube Gas-phase Dispersion,” Composites Science and Technology, Vol. 195, 2020, 108196.

-

- 15. Jang, Y.Y., Ha, J.C., Lee, D., Lee, Y., Nam, S.Y., Yang, S.B., and Kwon, D.J., “Dissimilar Material Bonding Technology for Lightweight Future Mobility: A Review,” Polymer Testing, Vol. 129, 2023, 108281.

-

- 16. Liao, G., Li, Z., Cheng, Y., Xu, D., Zhu, D., Jiang, S., Guo, J., Chen, X., Xu, G., and Zhu, Y., “Properties of Oriented Carbon Fiber/polyamide 12 Composite Parts Fabricated by Fused Deposition Modeling,” Materials & Design, Vol. 139, 2018, pp. 283-292.

-

- 17. Wang, Z., Zhang, B., and Wang, J., “Influences of Isothermal Annealing Post‐treatment on Mechanical Performances in Fused Deposition Modeling Manufactured Short Carbon Fibrous PETG and PA Composites,” Polymer Engineering & Science, Vol. 64, No. 12 , 2024, pp. 6247-6264.

-

- 18. Pakdel, E., Kashi, S., Varley, R., and Wang, X., “Recent Progress in Recycling Carbon Fibre Reinforced Composites and Dry Carbon Fibre Wastes,” Resources, Conservation and Recycling, Vol. 166, 2021, 105340.

-

- 19. Giani, N., Mazzocchetti, L., Benelli, T., Picchioni, F., and Giorgini, L., “Towards Sustainability in 3D Printing of Thermoplastic Composites: Evaluation of Recycled Carbon Fibers as Reinforcing Agent for FDM Filament Production and 3D Printing,” Composites Part A: Applied Science and Manufacturing, Vol. 159, 2022, 107002.

-

- 20. Duty, C., Ajinjeru, C., Kishore, V., Compton, B., Hmeidat, N., Chen, X., Liu, P., Hassen, A.A., Lindahl, J., and Kunc, V., “What Makes a Material Printable? A Viscoelastic Model for Extrusion-based 3D Printing of Polymers,” Journal of Manufacturing Processes, Vol. 35, 2018, pp. 526-537.

-

- 21. Ateeq, M., Shafique, M., Azam, A., and Rafiq, M., “A Review of 3D Printing of the Recycled Carbon Fiber Reinforced Polymer Composites: Processing, Potential, and Perspectives,” Journal of Materials Research and Technology, Vol. 26, 2023, pp. 2291-2309.

-

This Article

This Article

-

2024; 37(6): 460-465

Published on Dec 31, 2024

- 10.7234/composres.2024.37.6.460

- Received on Oct 8, 2024

- Revised on Nov 7, 2024

- Accepted on Nov 9, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Euysik Jeon

-

* Department of Future Convergence Engineering, Kongju National University, Cheonan 31080, Korea

** Industrial Technology Research Institute, Kongju National University, Cheonan 31080, Korea

*** Regional Innovation Center for Middle Market Enterprise in Chungnam, Kongju National University, Cheonan 31080, Korea - E-mail: osjun@kongju.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.