- Effect of Interfacial Bonding on the High Strain Rate Compression Behavior of the Carbon Fiber Reinforced Thermoplastic Composites

Kwak Jin Bae*, Yuna Oh*, Jaesang Yu*†

* Institute of Advanced Composite Materials, Korea Institute of Science and Technology (KIST), Jeollabukdo, Korea

- 열가소성 탄소섬유 강화 복합소재의 계면 결합력이 고속 압축 거동에 미치는 영향에 관한 연구

배곽진* · 오유나* · 유재상*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study investigates the interfacial bonding and mechanical performance of carbon fiber reinforced thermoplastic composites under high strain rate conditions. The interfacial properties between carbon fibers and polymers were analyzed using molecular dynamics simulations. The study focused on the effect of fiber volume fraction and polymer type on the interlaminar shear strength and high strain rate compression behavior of CFRTP materials. The results indicate that higher interfacial bonding properties enhance the mechanical strength. Additionally, the split-Hopkinson pressure bar test result was confirmed to improve stress distribution under dynamic compression because of interfacial bonding. The increase of interfacial bonding properties contributes to superior fracture resistance.

본 연구는 탄소섬유 강화 열가소성 복합재의 고속 변형률 조건에서 계면 결합력과 기계적 성능을 분석하였다. 분자동역학 시뮬레이션을 통해 탄소섬유와 고분자 수지 간의 계면 특성을 평가하였으며, 이를 바탕으로 섬유 부피분율과 수지 종류에 따른 층간 전단 강도 및 고속 압축 거동을 비교하였다. 연구 결과, PA66 기반 복합재는 PA6 기반 복합재보다 더 높은 계면 결합력을 나타냈으며, 이는 복합재의 기계적 강도에 기여하는 것으로 확인되었다. 또한, split-Hopkinson pressure bar를 이용한 고속 압축 시험에서 계면 결합력이 향상된 복합재는 응력 분산이 효과적으로 이루어져 우수한 파괴 저항성을 나타냈다.

Keywords: 탄소섬유(Carbon fiber), 복합재료(Composite materials), 열가소성 고분자(Thermoplastic), 분자동역학(Molecular dynamics), 고속 압축 시험(High strain rate compression test)

복합재료는 다양한 산업 분야에서 광범위하게 사용되고 있으며, 특히 항공우주, 자동차, 해양, 스포츠 장비 등 고성능이 요구되는 분야에서 필수적인 재료로 자리 잡고 있다. 이러한 복합재료는 섬유 강화 고분자(fiber reinforced plastic, FRP) 복합재가 대표적이며, 이는 경량성과 동시에 높은 강도 및 강성을 제공하여 구조적 효율성을 극대화할 수 있다. 탄소섬유 강화 복합재는 이러한 FRP 중에서도 가장 널리 연구되고 활용되고 있는 재료로, 높은 비강도(specific strength)와 비강성(specific stiffness), 그리고 우수한 내구성을 바탕으로 다양한 응용 분야에서 핵심 소재로 사용되고 있다[1-4].

그러나, 복합재의 전반적인 성능은 단순히 섬유와 고분자 수지의 물성에만 의존하는 것이 아니라, 섬유와 수지 간의 계면 결합력에 크게 좌우된다. 계면 결합력은 복합재의 기계적 성질, 특히 충격 하중이나 고속 변형률과 같은 동적 조건 하에서의 성능을 결정하는 중요한 요인 중 하나이다 [5-8]. 섬유와 고분자 수지 간의 약한 계면 결합은 복합재의 구조적 결합을 저하시킬 수 있으며, 이는 특히 고속 압축 상황에서 복합재의 파괴나 손상으로 이어질 수 있다. 따라서, 섬유와 수지 간의 계면 결합력을 향상시키고 이를 통해 복합재의 동적 거동을 개선하는 것은 매우 중요한 연구 과제이다.

최근 분자동역학(molecular dynamics, MD) 시뮬레이션은 복합재의 계면 특성을 예측하고 분석하는 데 유용한 도구로 부각되고 있다. MD 시뮬레이션은 원자 및 분자 수준에서의 상호작용을 고려하여 계면에서 발생하는 물리적 현상을 정밀하게 분석할 수 있기 때문에, 복합재의 계면 결합력과 그에 따른 기계적 성능을 예측하는 데 효과적이다. Zhang은 유리 섬유와 폴리프로필렌 간의 계면 거동을 MD 시뮬레이션을 통해 분석하여, 온도와 변형률 속도가 계면 결합력에 미치는 영향을 규명한 바 있다[9]. 또한, Li와 Chou는 탄소나노튜브(CNT) 강화 폴리프로필렌 복합재의 압축 거동을 MD 시뮬레이션으로 연구하여, 탄소나노튜브의 도입이 계면 결합력 및 기계적 성능에 미치는 영향을 밝혔다[10].

본 연구에서는 탄소섬유와 두 종류의 고분자 수지인 폴리아미드 6 (polyamide 6, PA6)와 폴리아미드 66 (polyamide 66, PA66)을 이용하여 섬유 부피분율을 달리하여 복합재를 제작하고, 실험을 통해 섬유와 고분자 수지 간의 계면 결합력 데이터 및 섬유 부피분율을 바탕으로 고속 압축 조건에서의 기계적 거동과의 상관관계를 분석할 것이다. 또한, MD 시뮬레이션을 통해 고분자 수지와 탄소섬유 간의 계면에서 발생하는 미세한 거동을 정량적으로 평가하고, 계면 결합력이 복합재의 기계적 성능에 미치는 영향을 심층적으로 고찰할 것이다. 이러한 연구는 복합재의 고속 하중 조건에서의 성능 향상을 위한 기초적인 이해를 제공하며, 향후 고성능 복합재의 설계 및 적용에 중요한 기여를 할 것으로 기대된다.

2.1 재료

열가소성 고분자 수지 간의 계면결합력에 따른 탄소섬유와의 기계적 거동을 확인하기위해 강화재로는 탄소섬유 직물(C120-3K, Toray–T300, HD FIBER Co., Ltd, Korea)을 사용하였다. 탄소섬유인 C120-3K의 밀도는 1.76 g/m3, 무게는 203 μ/m2, 두께는 0.25 mm이다. 기지재로 사용된 고분자 필름은 두 종류로 PA6, PA66 (KEI Solution Co., LTD, Korea)를 사용하였다. PA6의 밀도는 1.16 g/m3, 두께는 15 μm이고, PA66의 밀도는 1.16 g/m3, 두께는 25 μm이다.

2.2 시편제조

탄소섬유와 수지의 부피분율에 따른 계면 전단 응력 및 고속 압축 충격 강도 분석을 위해 시편을 제작하였다. 탄소섬유 직물과 PA6, PA66를 이용한 복합소재 성형은 압축공정 기반의 핫프레스 방식을 이용하여 제작하였다. 전용 몰드에 탄소섬유 직물과 열가소성 필름을 적층한 프리폼을 넣고 열가소성 고분자인 PA6와 PA66의 용융온도 보다 높은 250oC에서 성형 압력 1.2 MPa 및 가압 속도 0.12 MPa/min의 성형 공정 조건을 기반으로 PA6 또는 PA66가 적용된 탄소섬유 강화 열가소성 복합소재(carbon fiber reinforced thermo plastic, CFRTP) 시편을 제조하였다. 복합소재 시편의 섬유 부피분율은 57.1, 62.5, 68.9 vf%로 PA6, PA66 기반의 복합재가 각각 제작되어 총 6개의 구성을 가지는 시편을 제작하였다.

2.3 물성시험

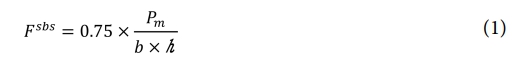

제조된 PA6 및 PA66 CFRTP 복합소재에 대해 탄소섬유와 고분자 수지의 계면 결합력을 비교 분석하고자 계면 전단 응력(inter-laminar shear strength, ILSS)을 측정하였다. 시험은 23oC 상온에서 이루어졌으며, ASTM D 2344 규격에 준하여 universal testing machine (UTM) 장비를 통해 크로스헤드 속도 1.0 mm/min로 short beam strength를 측정하였으며, 각 CFTRP 시편의 계면 결합력 Fsbs을 아래의 식 (1)을 통해 계산하였다.

여기서, Pm는 최대하중, b는 시편의 폭, h는 시편의 두께이다.

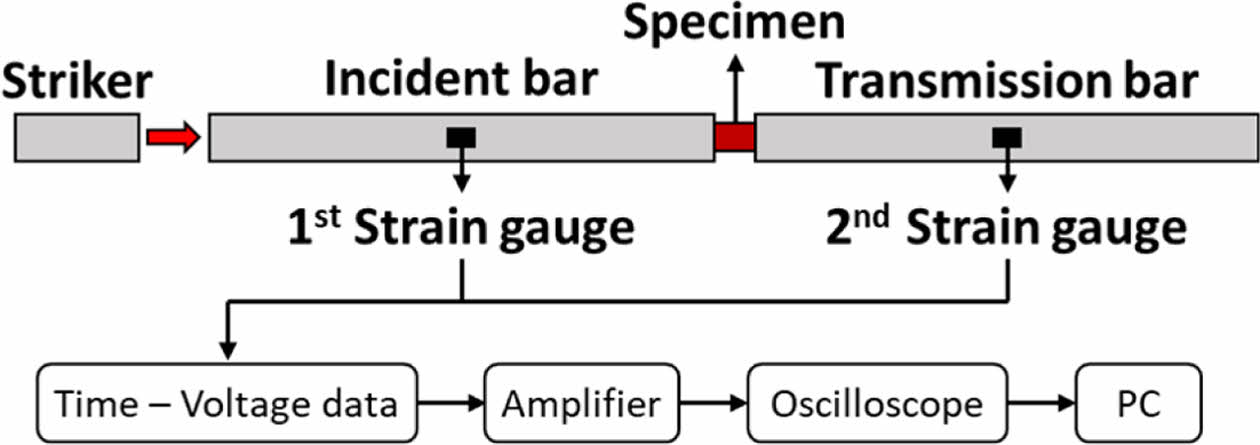

고속 압축 충격 강도 시험은 split-Hopkinson pressure bar (SHPB) 장비를 통해 23oC 상온에서 진행하였다. SHPB의 경우 크게 충격봉(striker), 입력봉(incident bar), 전달봉 (transmission bar)으로 구성되어 있다(Fig. 1). 변형률 범위 103/s에서 반지름 3.25 mm의 원통형으로 절단된 시편을 이용하여 고속 압축 충격 강도를 측정하였으며, 각 조건별 CFTRP 시편을 고속 압축 상황에서의 기계적 거동을 분석하였다. SHPB 장비의 원리는 충격봉이 매우 빠른 속도로 입력봉에 충돌하면 압축성 탄성파가 발생하고, 이 탄성파가 입력봉과 시편의 경계에 도달하면 입력봉과 시편의 임피던스 차이에 의해 일부는 반사되어 입력봉으로 되돌아가고, 투과된 탄성파는 전달봉으로 전해진다. 이 메커니즘을 통해 기본 선형 탄성파 이론을 적용하여 입력봉과 전달봉에 부착된 스트레인 게이지로부터 시간에 따른 응력, 변형률, 변형률 속도를 얻을 수 있다. 이 이론에 기초하여 시편의 변형률은 반사된 탄성파의 시간 적분에 비례하고, 응력은 전달된 탄성파의 진폭에 비례한다.

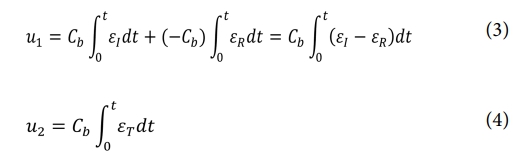

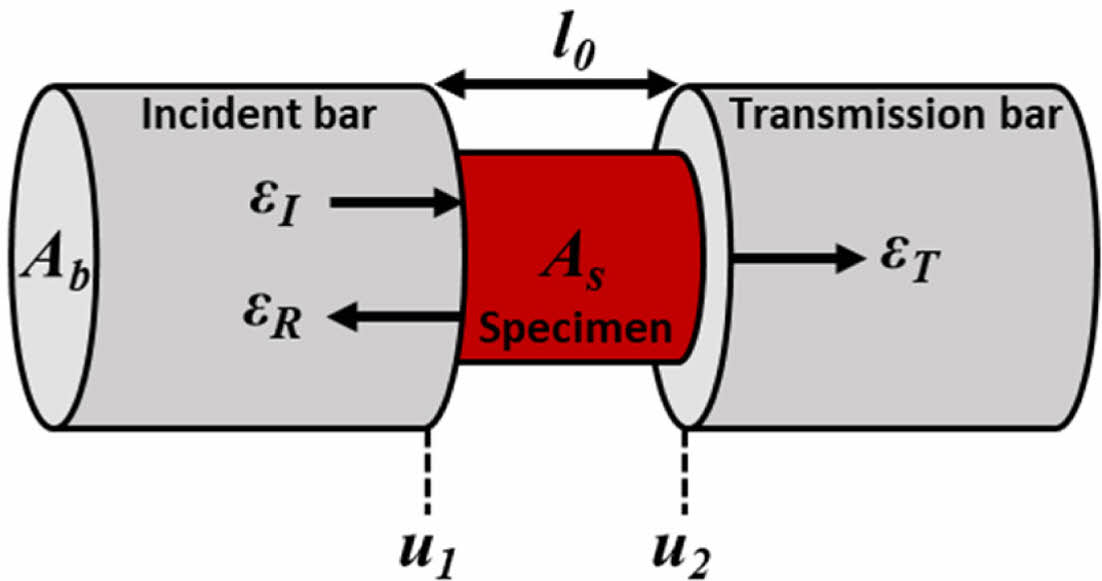

Fig. 2에서 볼 수 있듯이 입력봉과 출력봉 사이에 위치한 시편의 초기 길이를 l0, 시편의 양쪽 끝 변위를 u1, u2라고 할 때, 시편의 평균 변형률은 다음과 같이 표현할 수 있다.

입사파, 반사파, 투과파를 각각 εI, εR, εT로 표현할 때, 변위는 다음과 같다.

여기서 Cb는 봉에서의 탄성파 속도이고, 시편의 양쪽 부분에 가해진 힘 P는 다음과 같다.

Eb와 Ab는 각각 봉의 영률과 봉의 단면적이다. 시편의 길이는 짧기 때문에 변형 중에 평형 상태에 있다는 가정에 따라 시편을 가로지르는 응력은 일정하다고 표현할 수 있다.

최종적으로, 평형을 가정하여 시편의 평균 응력, 변형률, 변형률 속도는 다음 식으로 나타낼 수 있다.

2.4 분자동역학

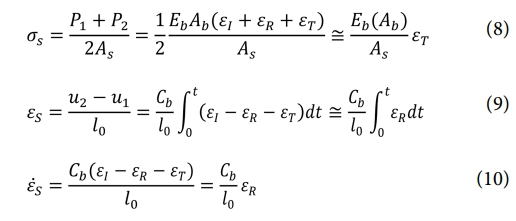

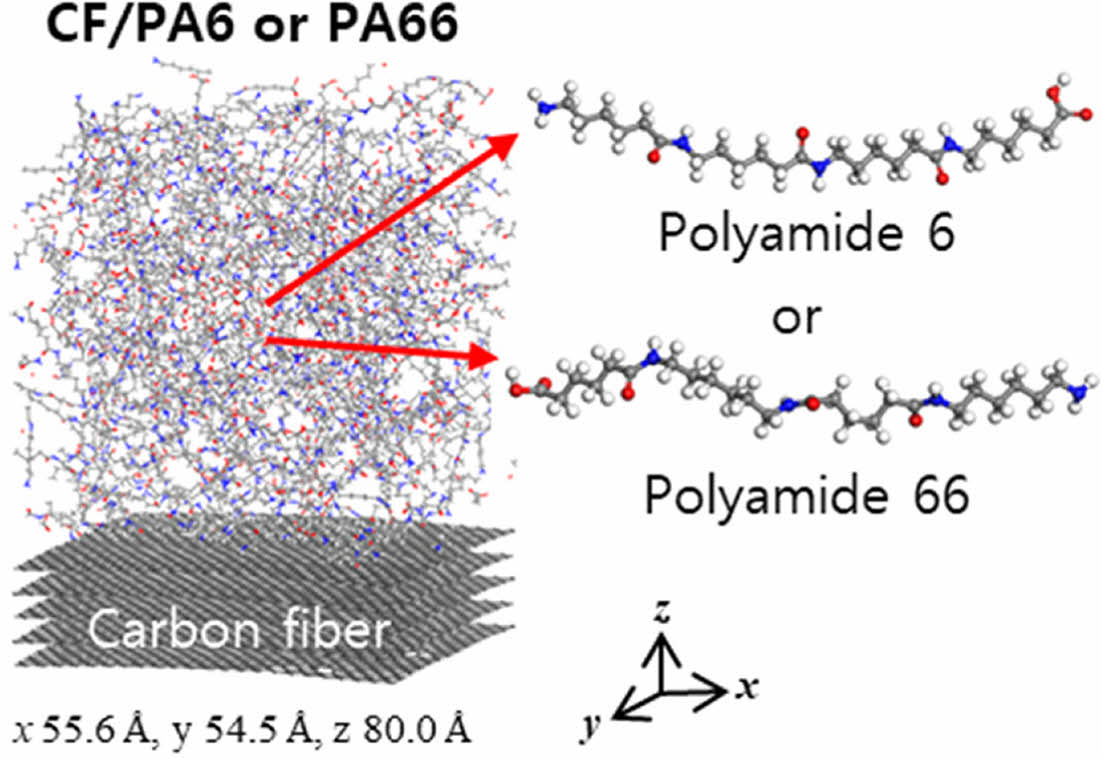

탄소섬유와 PA6, PA66 폴리머 분자 사이의 계면 특성 및 복합재의 기계적 물성 산출을 위해 Materials Studio 2017 프로그램을 사용하여 MD 시뮬레이션을 수행하였다. 시뮬레이션 모델은 탄소섬유를 구성하기 위한 5개의 그래핀 층과 PA6 또는 PA66 분자들의 사슬로 구성하였다(Fig. 3). 일정한 수, 부피 및 온도(NVT) 앙상블을 기반으로 한 시뮬레이션은 모든 모델을 300 K에서 300 ps 동안 1.0 fs의 시간 단계로 평형화하기 위해 수행되었으며, 일정한 수, 압력 및 온도(NPT) 앙상블을 기반으로 한 시스템 시뮬레이션은 추가 어닐링 프로세스를 통해 시뮬레이션 모델의 내부 응력을 더욱 완화하기 위해 진행하였다. 모든 모델은 25 K 간격으로 300 K에서 700 K까지 가열하고 동일한 간격으로 300 K까지 냉각하였다. 각 단계는 300 ps 동안 1.0 fs의 시간 단계로 진행되었다. 평형화된 복합체 모델의 치수는 주기적 경계 조건에서 55.6 Å(x) × 54.5 Å(y) × 80.0 Å(z)로 제작되었다. 모든 MD 시뮬레이션은 상호 작용을 설명하는 데 널리 사용되는 원자 시뮬레이션 연구(COMPASS II) 힘장을 위한 응축 상 최적화 분자 전위를 사용하여 수행하였다[11].

구성 모델의 탄소섬유 층과 고분자 수지 간의 경계면에서의 상호작용 에너지를 계산하기 위해 아래 산출식을 이용하였다[12,13].

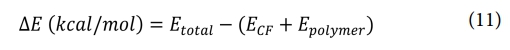

여기서, ∆E는 탄소섬유와 고분자 수지 사이의 계면에서의 상호작용 에너지, Etotal는 복합체의 총 위치에너지, ECF와 Epolymer는 각각 탄소섬유와 고분자의 위치에너지를 나타낸다. 계면 전단 강도(interfacial shear strength, ISS)는 다음과 같이 계산되었다.

여기서, τ는 ISS, W는 탄소섬유의 폭, L는 탄소섬유 길이를 나타낸다.

|

Fig. 1 Schematic of split-Hopkinson pressure bar |

|

Fig. 2 The testing section of SHPB experiments |

|

Fig. 3 Molecular structures and composite model in the MD simulations |

3.1 분자동역학을 이용한 계면 결합력 평가

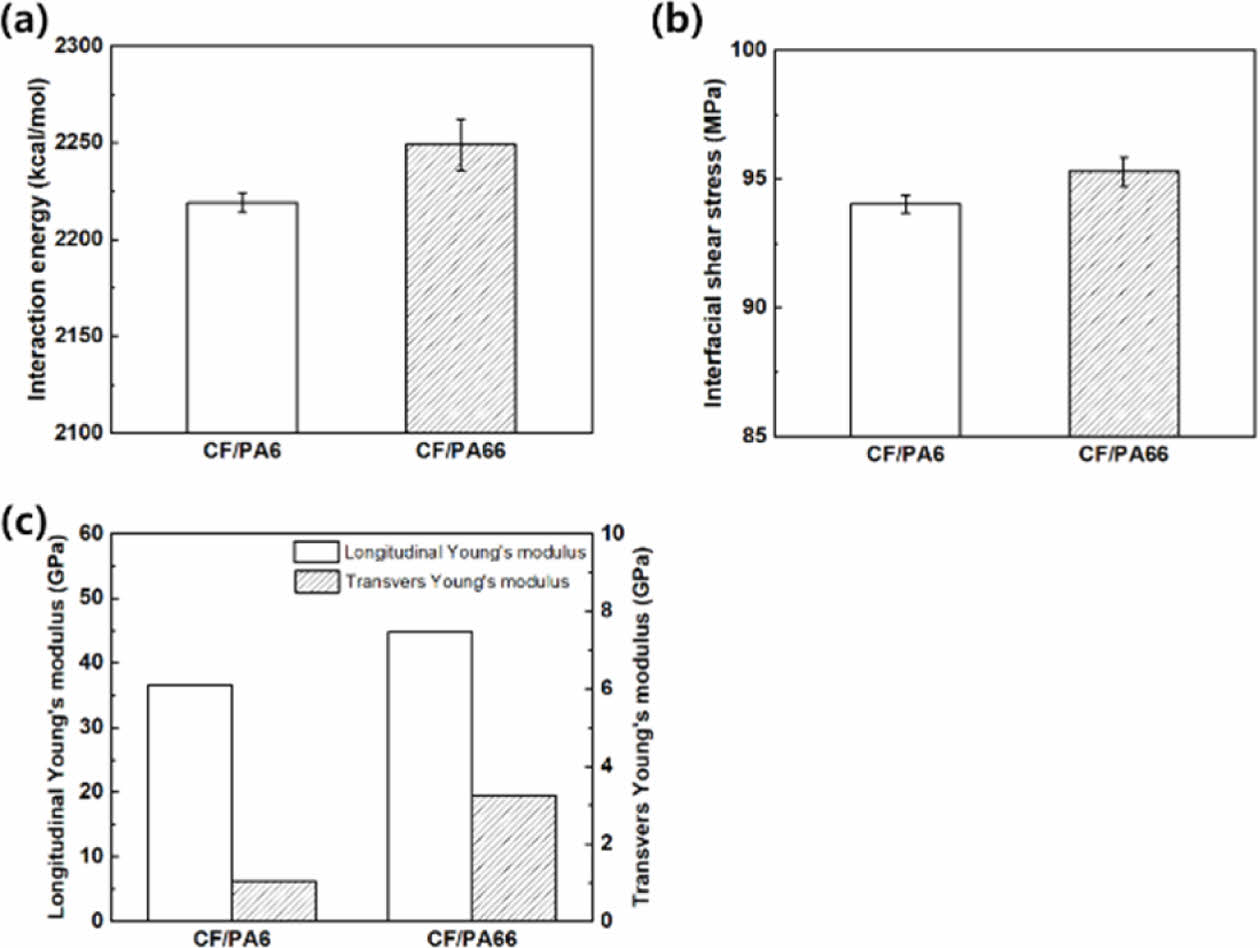

분자동역학 시뮬레이션을 이용하여 탄소섬유와 PA6, PA66 기반의 복합재의 계면 특성과 기계적 물성을 분석하였다. 분자동역학 시뮬레이션을 통해 얻은 데이터를 바탕으로 식 (11)을 통해 얻은 탄소섬유와 고분자 수지 간의 상호작용 에너지의 결과값은 음수로 분자 간의 결합이나 끌림을 나타낸다. Fig. 4a는 음의 결과값을 절대값으로 나타낸 그래프이다. PA66 복합재가 PA6 복합재보다 더 높은 상호작용 에너지를 기록한 것을 확인하였다. 이는 탄소섬유와 PA66 고분자 사이의 결합력이 더 강하다는 것을 시사한다. 상호작용 에너지가 높을수록 복합재의 계면결합이 견고해져 외부 하중에 더 잘 견딜 수 있어 복합재의 변형에 대한 저항력 향상에 기여하여 더 높은 기계적 성능을 제공할 수 있다 [14-16]. 계면의 상호 작용 에너지를 통해 얻은 계면 전단 강도 또한 PA66 기반 복합재가 더 높은 값을 나타냄을 확인하였다(Fig. 4b). 이는 PA66의 고분자 구조가 탄소섬유와의 계면에서 더 강한 결합을 형상하는 것으로 해석할 수 있다. 이는 PA6 고분자와 PA66 고분자의 분자구조 차이에 기인한 것으로 동일한 분자량 대비 PA66 고분자의 수소결합의 절대량 차이로 더 높은 극성을 가지기 때문에 이러한 결과를 나타낸 것으로 사료된다. Fig. 4c는 복합체의 섬유 길이방향과 섬유 수직방향과의 탄성계수를 확인한 결과이다. PA66 기반 복합재는 PA6 기반 복합재보다 더 높은 탄성 계수를 나타냈으며, 이는 복합재의 강성과 내구성 향상에 기여한다. 특히 고성능 구조적 응용에서 탄성 계수는 중요한 성능 지표로, 높은 탄성 계수는 복합재가 변형 없이 큰 하중을 견딜 수 있음을 나타낸다[17].

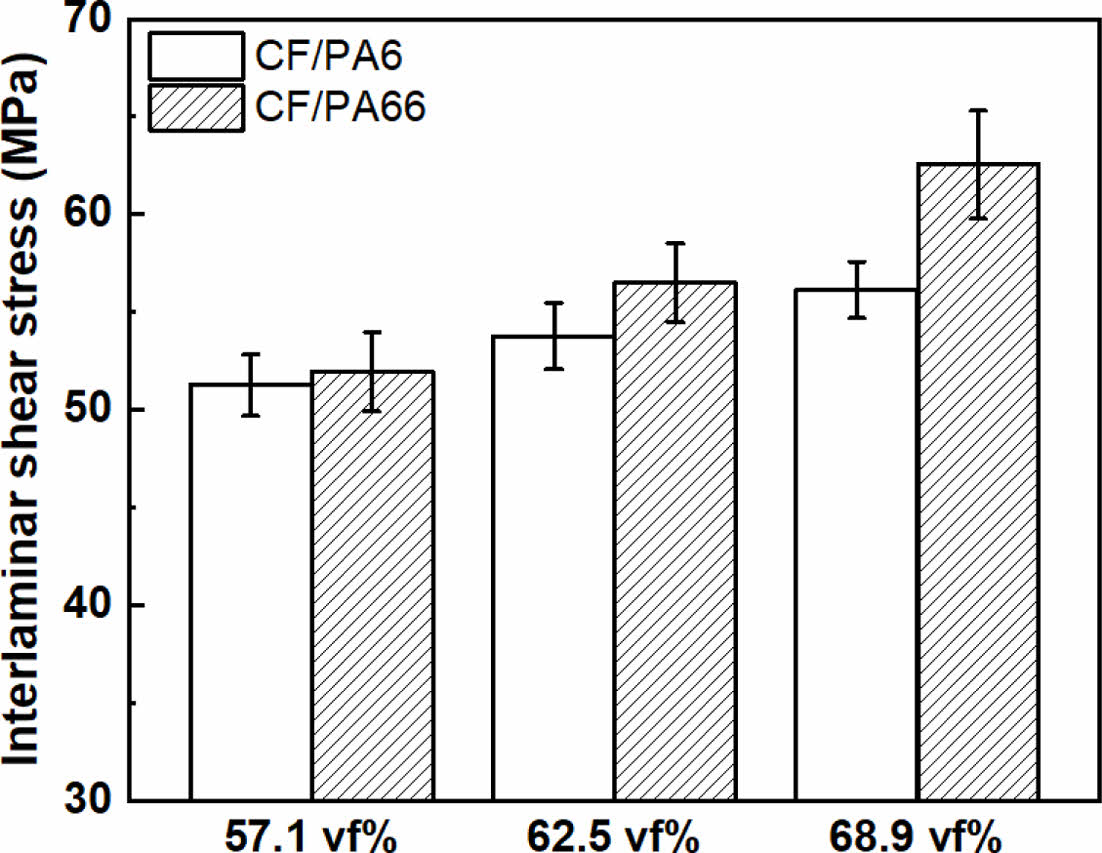

3.2 부피분율에 따른 계면 결합력 비교

Fig. 5는 탄소섬유의 부피분율이 PA6 및 PA66 복합재의 계면 결합력에 미치는 영향을 보여준다. PA6는 57.1, 62.5, 68.9 vf%에서 각각 51.3, 53.8, 56.1 MPa의 계면결합력을 나타내고 PA66의 경우 57.1, 62.5, 68.9 vf%에서 각각 51.9, 56.5, 62.5 MPa의 계면 결합력을 나타낸다. ILSS 시험을 통한 계면 결합력에 영향을 주는 재료 물성의 경우 인장강도, 굽힘 탄성률, 연신율 등이 있는데 PA6와 PA66의 인장강도는 각각 74 MPa, 80 MPa이며, 굽힘 탄성률은 각각 2900 MPa, 2880 MPa이고, 연신율은 각각 300%, 250% 수준으로 인장강도와 탄성률은 PA66가 약간 높은 수준이나 전단에 대한 저항성을 높이는데 기여하는 연신율의 경우 PA6가 더 높은 값을 나타낸다. 두 복합재 모두에서 부피분율이 증가함에 따라 계면 전단 응력이 증가하는 경향이 나타냈다. 특히, PA66 복합재는 모든 부피분율에서 PA6 복합재보다 더 높은 계면 결합력을 보였다. 이는 연신율은 낮지만 PA66 고분자가 PA6보다 더 높은 극성과 탄소섬유와의 강한 상호작용을 통해 계면 결합력을 효과적으로 증대시킬 수 있음을 나타낸다. 특히, PA66 복합재는 68.9 vf%의 섬유 부피분율에서 최고점을 기록하였으며, 이는 고성능 복합재 설계 시 높은 섬유 함량의 중요하다는 것을 보여준다.

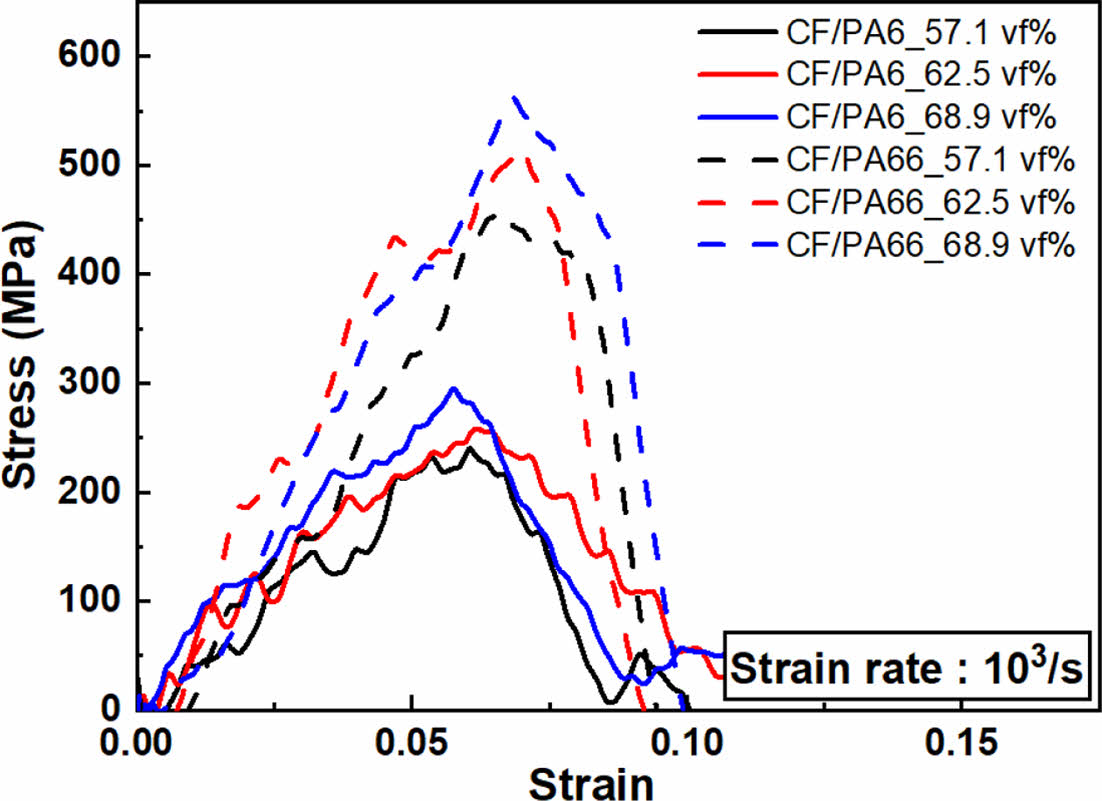

3.3 고속압축시험에 따른 CFRTP 거동

Fig. 6은 CFRTP의 고속 압축 시험 결과를 보여주며, PA6과 PA66 복합재가 고속 하중에서의 파괴하중값을 나타낸 그래프이다. 시험 결과, 층간 전단 강도 결과와 유사하게 두 종류의 복합재 모두 섬유 부피분율이 증가함에 따라 고속 압축 강도 값이 증가하였으며, 섬유 부피분율 68.9 vf%에서 PA66 복합재가 PA6 복합재 대비 110.1% 높은 수치를 나타내었다. 섬유 부피분율 증가에 따른 물성 향상은 섬유가 고속 하중에서 하중을 분담하는 역할을 증대시킨다는 점에서 중요한 변수로 작용한다. 계면 결합력 또한 섬유와 수지 간의 에너지 전달 효율을 높여 고속 하중에서 더 효과적인 하중 전달 및 분산 작용을 통해 기계적 강도를 향상시킨다 [18]. Fig. 4(a)에서 제시된 interaction energy 값의 차이가 크지 않음에도 불구하고, PA66 복합재가 PA6 복합재보다 더 높은 층간 전단 강도와 고속 압축 성능을 보이는 것은 동일한 섬유 부피분율일 경우 계면 결합력 증대가 물성 향상에 추가적으로 기여한 것임을 나타낸다. 이러한 결과는 고성능 복합재를 설계할 때 섬유 부피분율과 계면결합력이 복합재 고속 압축 거동에 영향을 미칠 수 있음을 시사한다.

|

Fig. 4 Interfacial properties of composites using MD simulation. (a) Interfacial shear stress, (b) Interaction energy, (c) Young’s modulus |

|

Fig. 5 Interlaminar shear stress of CF/PA6 and CF/PA66 |

|

Fig. 6 High strain compression test of CFRTPs |

본 연구에서는 탄소섬유 강화 복합소재의 고분자 특성 및 함량에 따라 계면 특성과 기계적 성능을 분자동역학(MD) 시뮬레이션 및 실험을 통해 분석하였다. MD 시뮬레이션 결과, PA66 기반 복합재는 PA6 복합재에 비해 더 높은 계면 전단 응력과 상호작용 에너지를 기록하였으며, 이는 PA66이 더 강한 극성으로 탄소섬유와의 강한 상호작용을 형성할 수 있음을 나타낸다. 또한, 실험을 통해 섬유 부피분율이 증가할수록 복합재의 계면 결합력이 향상되었으며, 고속 압축 시험을 통해서도 섬유 부피분율이 증가함에 따라 고속 충격 하중이 증가하는 것을 확인하였다. 이러한 결과는 높은 계면 결합 특성과 하중 전달이 용이한 섬유 부피분율의 증가는 고속 하중 상황에서 더 나은 기계적 성능을 제공할 수 있으며, 이는 항공우주, 자동차와 같은 고속 하중이 요구되는 산업에서 중요한 설계 요인으로 작용할 수 있음을 보여준다. 결론적으로, PA66 기반 탄소섬유 강화 복합재는 PA6 기반 복합재보다 더 높은 기계적 성능을 제공하였으며, 고성능 복합재 설계 및 최적화에 있어 중요한 재료 선택이 될 수 있다. 향후 연구에서는 다양한 고분자 매트릭스와 섬유 구성에 대한 추가 연구를 통해 복합재의 성능을 더욱 개선할 수 있을 것으로 기대된다.

본 연구는 한국과학기술연구원(KIST)의 기관고유 연구과제(2Z07041)와 산업통상자원부의 소재부품기술개발사업(NO. 20021913)이 지원하는 연구 과제로 수행되었습니다. 지원에 대해 진심으로 감사드립니다.

- 1. C. Annandarajah, A. Langhorst, A. Kiziltas, D. Grewell, D. Mielewski, and R. Montazami, “Hybrid Cellulose-Glass Fiber Composites for Automotive Applications,” Materials, Vol. 12, No. 19, 2019.

-

- 2. P. Chen, C. Lu, Q. Yu, Y. Gao, J. F. Li, and X. L. Li, “Influence of Fiber Wettability on the Interfacial Adhesion of Continuous Fiber-reinforced PPESK Composite,” Journal of Applied Polymer Science, Vol. 102, No. 3, 2006, pp. 2544-2551.

-

- 3. Y. X. Gan, “Effect of Interface Structure on Mechanical Properties of Advanced Composite Materials,” International Journal of Molecular Sciences, Vol. 10, No. 12, 2009, pp. 5115-5134.

-

- 4. M. K. Gupta and R. K. Srivastava, “Mechanical Properties of Hybrid Fibers-Reinforced Polymer Composite: A Review,” Polymer-Plastics Technology and Engineering, Vol. 55, No. 6, 2016, pp. 626-642.

-

- 5. B. He, B. Y. Wang, Z. W. Wang, S. L. Qi, G. F. Tian, and D. Z. Wu, “Mechanical Properties of Hybrid Composites Reinforced by Carbon Fiber and High-strength and High-modulus Polyimide Fiber,” Polymer, Vol. 204, 2020.

-

- 6. A. A. Heravi, O. Mosig, A. Tawfik, M. Curbach, and V. Mechtcherine, “An Experimental Investigation of the Behavior of Strain-Hardening Cement-Based Composites (SHCC) under Impact Compression and Shear Loading,” Materials, Vol. 13, 2020, No. 20.

-

- 7. D. M. Jarzabek, “The Impact of Weak Interfacial Bonding Strength on Mechanical Properties of Metal Matrix - Ceramic Reinforced Composites,” Composite Structures, Vol. 201, 2018, pp. 352-362.

-

- 8. S. S. R. Koloor, A. Karimzadeh, M. R. Abdullah, M. Petrů, N. Yidris, S. M. Sapuan, and M. N. Tamin, “Linear-Nonlinear Stiffness Responses of Carbon Fiber-Reinforced Polymer Composite Materials and Structures: A Numerical Study,” Polymers-Basel, Vol. 13, No. 3, 2021.

-

- 9. C. Y. Li and T. W. Chou, “Multiscale Modeling of Compressive Behavior of Carbon Nanotube/polymer Composites,” Composites Science and Technology, Vol. 66, No. 14, 2006, pp. 2409-2414.

-

- 10. S. Nambu, M. Michiuchi, J. Inoue, and T. Koseki, “Effect of Interfacial Bonding Strength on Tensile Ductility of Multilayered Steel Composites,” Composites Science and Technology, Vol. 69, No. 11-12, 2009, pp. 1936-1941.

-

- 11. N. J. Pagano and G. P. Tandon, “Modeling of Imperfect Bonding in Fiber Reinforced Brittle Matrix Composites,” Mechanics of Materials, Vol. 9, No. 1, 1990, pp. 49-64.

-

- 12. H. Jang, K. J. Bae, Y. Oh, J. Jin, N. You, and J. Yu, “Effects on the Thermo-Mechanical and Interfacial Performance of Newly Developed PI-Sized Carbon Fiber–Polyether Ether Ketone Composites: Experiments and Molecular Dynamics Simulations,” Polymers, Vol. 15, 2023, pp. 1646.

-

- 13. B. Jiang, M. Zhang, L. Fu, M. Zhou, and Z. Zhai, “Molecular Dynamics Simulation on the Interfacial Behavior of Over-Molded Hybrid Fiber Reinforced Thermoplastic Composites,” Polymers, Vol. 12, 2020, pp. 1270.

-

- 14. M. R. Sanjay, G. R. Arpitha, and B. Yogesha, “Study on Mechanical Properties of Natural - Glass Fibre Reinforced Polymer Hybrid Composites: A Review,” Materials Today: Proceedings, Vol. 2, No. 4-5, 2015, pp. 2959-2967.

-

- 15. H. Sun, “COMPASS: An ab Initio Force-Field Optimized for Condensed-Phase Applications Overview with Details on Alkane and Benzene Compounds,” The Journal of Physical Chemistry B, Vol. 102, No. 38, 1998, pp. 7338-7364.

-

- 16. A. Valadez-Gonzalez, J. M. Cervantes-Uc, R. Olayo, and P. J. Herrera-Franco, “Effect of Fiber Surface Treatment on the Fiber-matrix Bond Strength of Natural Fiber Reinforced Composites,” Composites Part B: Engineering, Vol. 30, No. 3, 1999, pp. 309-320.

-

- 17. M. H. Zhang, J. K. Chen, F. Zhao, and S. L. Bai, “A New Model of Interfacial Adhesive Strength of Fiber-reinforced Polymeric Composites Upon Consideration of Cohesive Force,” International Journal of Mechanical Sciences, Vol. 106, 2016, pp. 50-61.

-

- 18. M. H. Zhang, B. Y. Jiang, C. Chen, D. Drummer, and Z. Y. Zhai, “The Effect of Temperature and Strain Rate on the Interfacial Behavior of Glass Fiber Reinforced Polypropylene Composites: A Molecular Dynamics Study,” Polymers-Basel, Vol. 11, No. 11, p. 1766, 2019.

-

This Article

This Article

-

2024; 37(6): 447-452

Published on Dec 31, 2024

- 10.7234/composres.2024.37.6.447

- Received on Sep 11, 2024

- Revised on Sep 30, 2024

- Accepted on Oct 25, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Jaesang Yu

-

* Institute of Advanced Composite Materials, Korea Institute of Science and Technology (KIST), Jeollabukdo, Korea

- E-mail: jamesyu@kist.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.