- Study on the Characteristic of Aluminum Matrix Composites Reinforced withHeterogeneous B4C and cBN Particles

Donghyun Lee*, Minwoo Kang*, Junghwan Kim*, Sang-Bok Lee*, Sang-Kwan Lee*, Seungchan Cho*†

* Composites Research Division, Korea Institute of Materials Science, Changwon, Korea

- B4C 및 cBN 이종입자 강화 알루미늄 복합재료의 특성에 관한 연구

이동현* · 강민우* · 김정환* · 이상복* · 이상관* · 조승찬*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, an aluminum metal matrix composite (AMC) with uniformly dispersed B4C (boron carbide) and cBN (cubic boron nitride) particles was fabricated using a stir casting process followed by hot rolling. The microstructure, thermal conductivity, relative density, and thermal neutron absorption characteristics of the composite were analyzed. The volume fraction measured through image analysis was nearly identical to the target volume fraction of the reinforcement, confirming an even distribution of the reinforcing particles. The thermal conductivity and thermal neutron absorption capacity of the AMC reinforced with B4C and cBN particles were 152 W/mK and 93.8%(@1.58 mm), respectively.

본 연구에서는 교반주조 공정과 열간압연 공정을 이용하여 B4C 및 cBN 입자가 균일하게 분산된 알루미늄 금속복합소재를 제조하고, 미세조직 및 열전도도, 상대밀도, 열중성자 흡수능 특성에 대해 분석하였다. 이미지 분석 프로그램을 이용하여 체적률과 분산도를 측정한 결과, 목표했던 강화재의 체적률과 거의 유사하였으며 강화재도 균일하게 분산되어 있는 것을 확인하였다. B4C 및 cBN 입자 강화 알루미늄 복합소재의 열전도도는 152 W/mK, 열중성자 흡수능은 93.8%(@1.58 mm)로 확인되었다.

Keywords: 금속복합재료(Metal matrix composite), 알루미늄(Aluminum), 탄화 붕소(B4C), 질화 붕소(BN), 교반 주조 (Stir casting)

중성자선은 방사선의 한 종류로 235U 및 239Pu의 핵분열과 방사성 핵종의 핵융합 및 방사성 붕괴과정에 의해 생성된다. 중성자선은 전하를 가지고 있지 않아 전자기장에 영향을 받지 않고 다른 방사선에 비해 매우 높은 투과력을 가지는 특징이 있다[1]. 이 때문에 중성자에 대한 적절한 보호조치가 필요하다. 중성자는 원자력, 국방, 우주 등 다양한 산업 분야에서 발생하기 때문에 중성자선에 대한 적절한 차폐 방안을 마련하는 것이 필수적이다. 최근 중성자와 관련된 안전 이슈 중 하나로 대한민국의 사용후핵연료 저장 공간의 포화가 예상되고 있으며 이를 해결하기 위한 저장 방법에 대한 연구가 진행되고 있다[2-4].

기존 사용후핵연료 저장을 위해 B4C/Al 복합소재가 중성자 흡수 소재로 사용되고 있다[5-7]. B4C는 30 GPa의 매우 높은 경도와 2.52 g/ml의 낮은 밀도를 가지며 3000 barn의 뛰어난 중성자 흡수능을 보유한 물질로서 복합소재 내 B4C의 함량이 증가할수록 복합소재의 중성자 흡수능이 향상된다[5,7,11].

고 중성자 흡수능 소재는 사용후핵연료 저장의 안정성을 높이고 흡수 소재의 두께를 줄여 운반 및 저장 용기의 경량화와 공간 효율성을 개선할 수 있다. 그러나 복합소재 내 B4C 함량을 높일수록 B4C의 낮은 열전도도로 인해 중성자 흡수능 – 열전도도 간 상반특성이 나타난다[8-10]. 이는 사용후핵연료 저장 시 붕괴열 방출을 지연시켜 안정성을 저하시킨다. 이를 해결하기 위해 중성자 흡수능과 열전도도 모두 우수한 소재 개발이 필요하다.

이를 해결하기 위한 방법으로 B4C 이외에 BN[11,15], Gd2O3[12,13], Sm2O3[12,14] 등 다른 중성자 흡수 물질을 강화재로 적용한 소재에 대해 여러 연구가 진행중이다. 그 중에서도 cubic 구조를 가지는 cBN(cubic boron nitride)의 경우, 이론 상 최대 2000 W/mK의 우수한 열전도도 및 B을 통한 중성자 흡수능을 보유하고 있기 때문에 중성자 흡수능과 열전도도가 모두 우수한 복합소재의 강화재 후보군으로 여겨지고 있다.

본 연구에서는 기존 중성자 흡수소재로 사용되는 B4C/Al 복합소재에 cBN 입자를 첨가하여 이종입자 강화 복합소재를 제작하였다. 이종입자 B4C, cBN의 입도 차이를 통해 강화재의 분산도를 향상시키고, 이를 통해 중성자 흡수능 및 열전도도를 동시에 개선하고자 하였다. 이러한 개선을 통해 사용후핵연료 저장의 안정성 향상에 관한 연구를 수행하였다.

2.1 알루미늄 복합재료(AMCs) 준비 및 제조

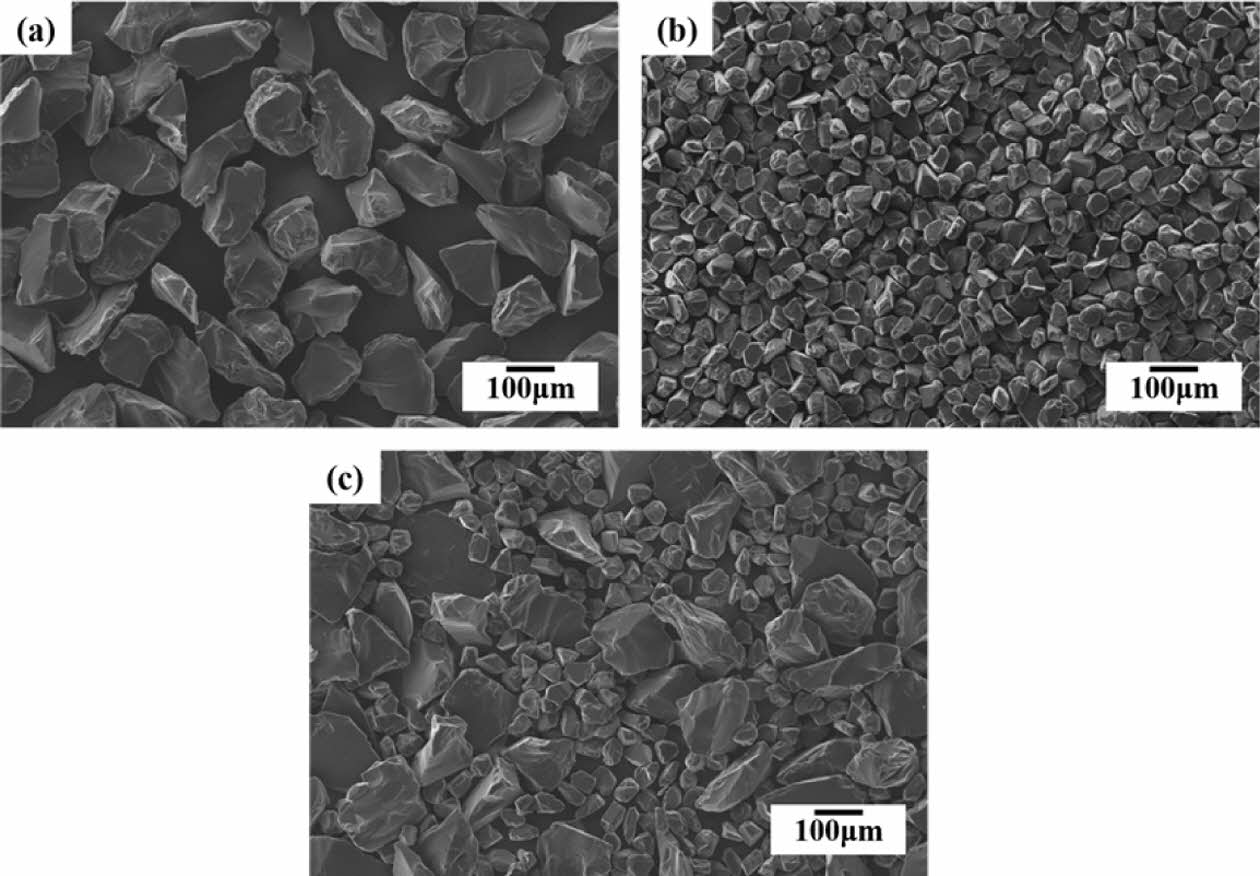

본 연구에서 알루미늄 복합재료의 기지재는 Al1100 (99.99% Komajawa metal, Japan)를 사용하였으며 강화재로는 B4C (Dunhua Zhengxing Abrasive Co., Ltd., Dunhua, China) 분말과 cBN (ILJIN Diamond, Korea) 분말을 사용하였다. 레이저 회절분석기(Sympatech HELOS, Clausthal-Zellerfeld, Germany)를 이용하여 분말의 평균 입도 크기를 분석한 결과 각각 100 μm, 50 μm 크기인 것을 확인하였다. B4C, cBN 강화재를 20:5 부피비로 준비한 뒤 3차원 믹서기를 이용하여 SUS 볼과 함께 넣어 1시간 동안 혼합하였다. Fig. 1(a), (b)는 B4C와 cBN 분말이며, (c)는 혼합 분말의 SEM 이미지이다.

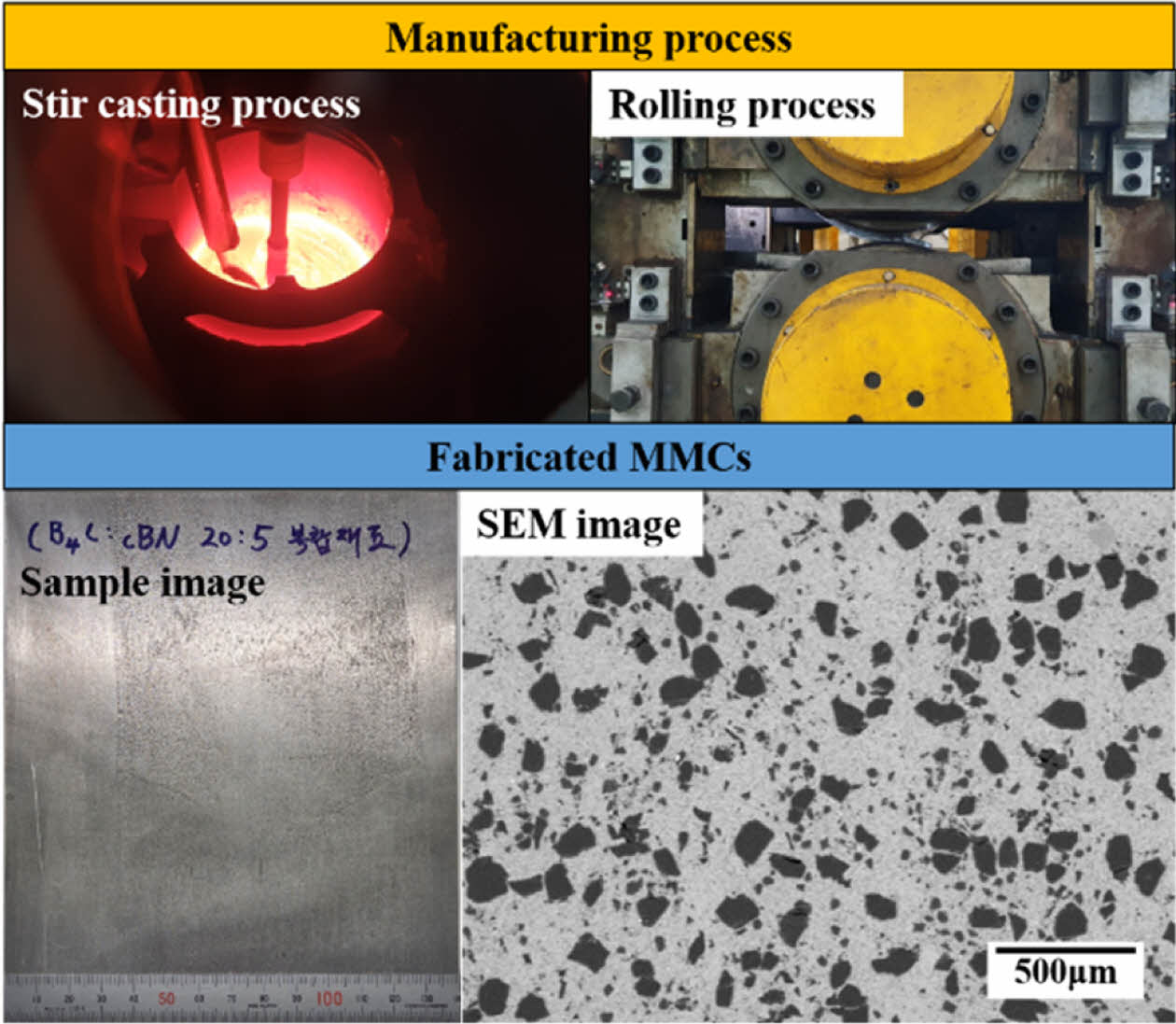

본 연구에서는 교반주조 공정과 열간압연 공정을 이용하여 B4C, cBN/Al1100 복합재료를 제조하였다. 교반주조공정으로 복합소재의 중간재를 제조한 후, 열간압연 공정을 이용하여 제조된 복합소재를 판재 형상으로 가공하였다. 복합소재의 공정조건은 기지재를 흑연 도가니에 장입한 후, 700oC까지 승온시켜 Al을 용융시켰다. 이 후, 강화재 투입과 동시에 임펠러를 600 rpm으로 회전시키고 10분 간 교반을 통해 복합소재를 제조하였다. 제조된 복합소재 중간재를 약 400oC의 온도에서 예열한 후, 10%의 압하율로 압연을 진행하여 판재형태로 제조하였다(최종 판재 두께: 1.58 mm). Fig. 2에 복합소재 제조공정과 제조된 복합소재의 시편 이미지 및 미세조직을 나타내었다.

2.2 미세조직 및 특성 평가

교반주조 공정 및 열간압연 공정으로 제조된 B4C, cBN/Al1100 복합재료의 미세조직 건전성을 평가하기 위해 광학현미경(Nikon Eclipse LV150N)과 주사전자현미경(JSM-6610LV, JEOL)을 이용하여 미세조직을 분석하였다. 강화재와 기지재의 화학적 반응을 확인하기 위하여 전계방사형 전자현미분석기(JXA-8530F, JEOL, Japan)을 사용하였다.

주사전자현미경을 이용하여 미세조직 이미지를 촬영한 후, 본 연구원에서 개발한 MATLAB 코드를 이용하여 복합소재 내, 강화재의 체적율과 분산도를 측정하였다. 개발된 MATLAB 코드를 이용할 경우 복합소재 내 강화재의 분산도를 정량적으로 평가할 수 있다.

제조된 복합소재의 열전도도를 측정하기 위해 열확산도 측정기(LFA467, NETZSCH, Germany)를 이용하였으며 시편의 크기는 10 × 10 × 2 mm3 크기로 준비하였다. 복합소재의 밀도는 아르키메데스 방법을 이용하여 측정하였으며 시편의 크기는 10 × 10 × 10 mm3 크기로 준비하여 5회 측정을 하여 평균값을 사용하였다. 열중성자 흡수능은 한국표준과학연구원(Korea Research Institute of Standards and Science)에 의뢰하여 측정하였다.

|

Fig. 1 SEM images of the powders: (a) B4C, (b) cBN, (c) mixed powder of B4C and cBN |

|

Fig. 2 AMCs manufacturing process and SEM image |

3.1 금속복합소재 미세조직 분석

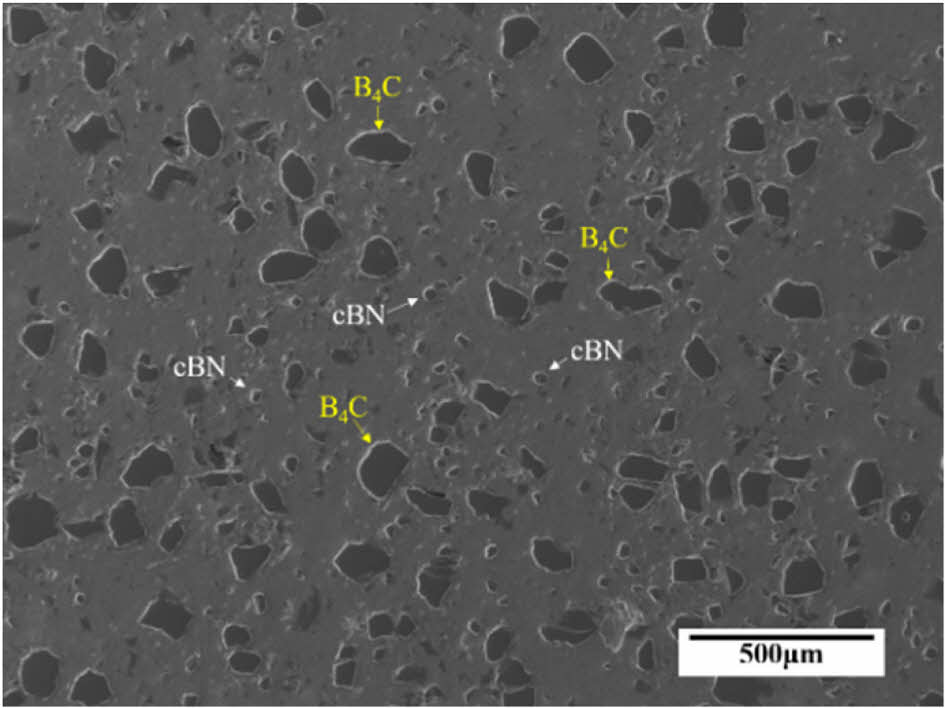

교반주조공정 및 열간압연공정으로 제조된 20B4C+5cBN/Al1100 복합재료의 미세조직을 주사전자현미경으로 분석한 결과를 Fig. 3에 나타내었다. Fig. 3은 복합소재 판재의 표면이며, SEM 이미지 관찰 결과 제조공정 중에 입자의 형상이 파괴되거나 기공이 존재하지 않는 건전한 복합소재가 제조 된 것을 확인할 수 있었다. 또한 입자끼리 뭉쳐있는 부분이 적으며 골고루 분포되어 있었다. 따라서 자체 개발한 복합소재 맞춤형 교반주조 공정을 이용하여 크기가 다른 이종 입자가 강화된 알루미늄 복합소재가 성공적으로 제조되었음을 확인할 수 있었다.

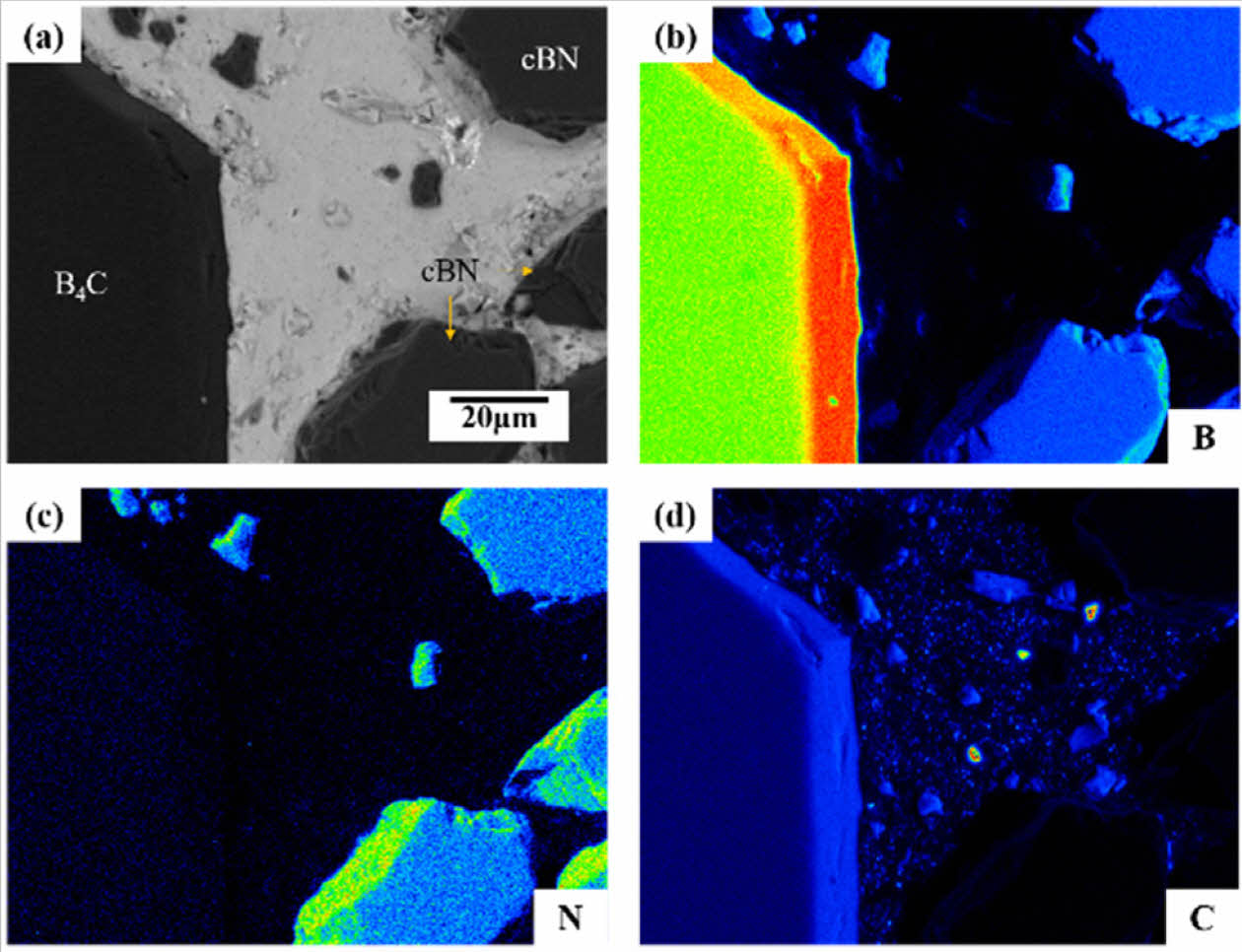

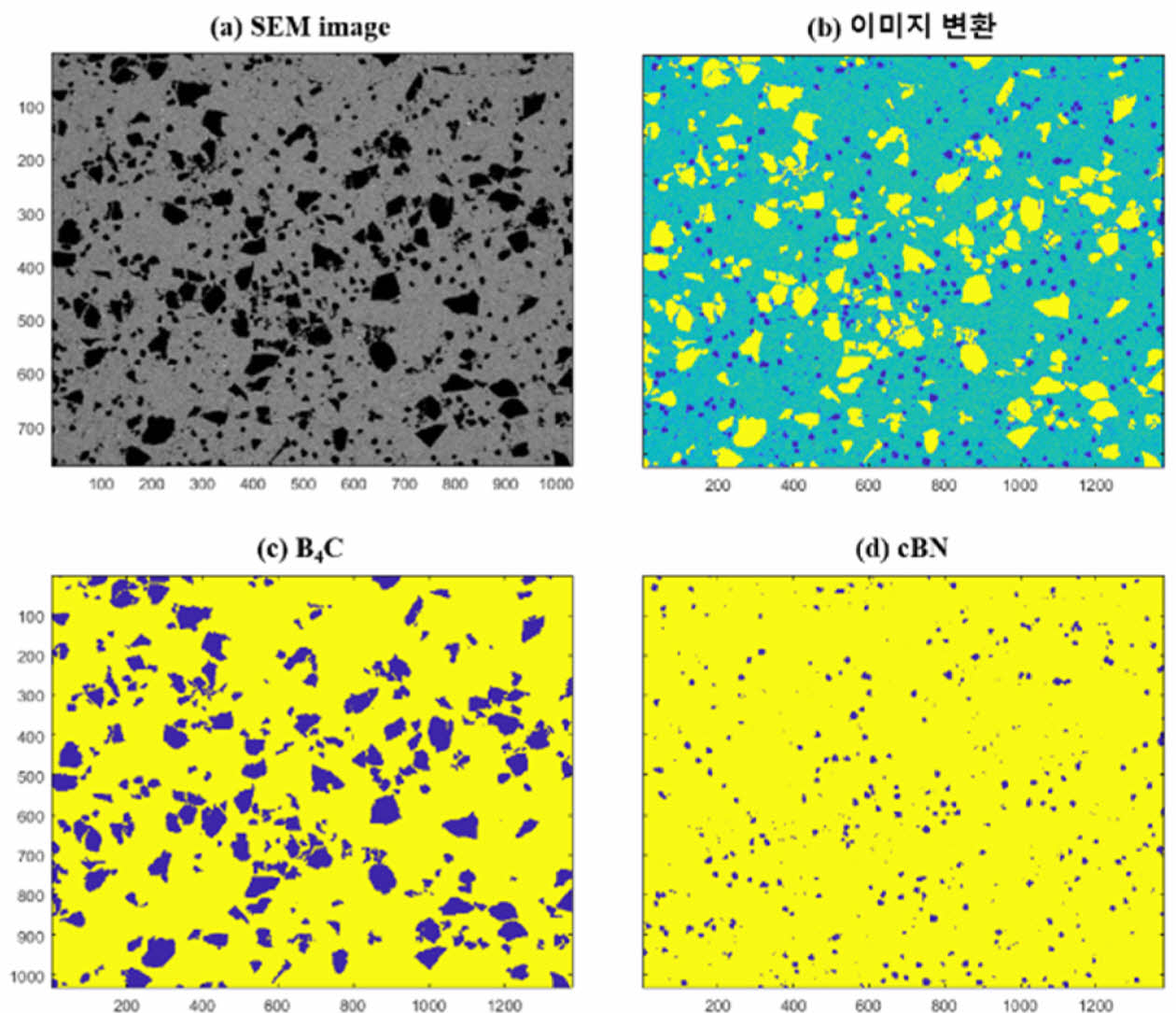

20B4C+5cBN/Al1100 복합재료 제조공정 중, 교반주조 공정에서 강화재가 고온의 용융 알루미늄과 반응하여 강화재의 상변화 및 기지재 내 반응상이 생성될 수 있다[19-22]. 이를 확인하기 위하여 EPMA 분석을 진행하여 원소 별 맵핑을 진행하였다. 또한 EPMA 분석을 통해 B4C와 cBN 입자를 구분하여 각각의 체적률 및 분산도 측정에 사용하였다.

Fig. 4는 고배율 20B4C+5cBN/Al1100 복합재료의 EPMA 이미지이다. EPMA 원소 맵핑 결과를 통해 큰 입자는 B4C 입자이며 작고 형상이 균일한 입자는 cBN으로 확인되었다. B4C, cBN 강화 알루미늄 금속복합소재에서 계면간 화합물은 존재한다고 알려져 있다. 일반적으로 Al-C의 반응으로 Al4C3와 같은 계면 화합물이 발생한다고 알려져 있으나 Al4C3의 경우 대부분 수십 nm 사이즈로 존재하며 본 연구에서는 EPMA로 거시적인 화학 반응을 분석하였기 때문에 확인되지 않은 것으로 보인다[20-22]. 하지만 복합소재 연마 과정에서 연질의 Al 기지와 경질의 B4C 및 cBN 입자 간 연마속도 차이에 의해 최대 수 μm의 단차가 발생하게 되며 경사면 발생에 의해 EPMA 원소 맵핑의 결과에 원소 농도 차이가 발생하였다.

분말야금 공정과 달리, 교반주조 공정의 경우 복합소재 제조 중에 강화재의 손실, 강화재의 뭉침 현상이 발생할 수 있다. 이는 복합소재의 물성에 영향을 미치기에 제조 후에 SEM 이미지를 통하여 체적률과 분산도를 확인하였다.

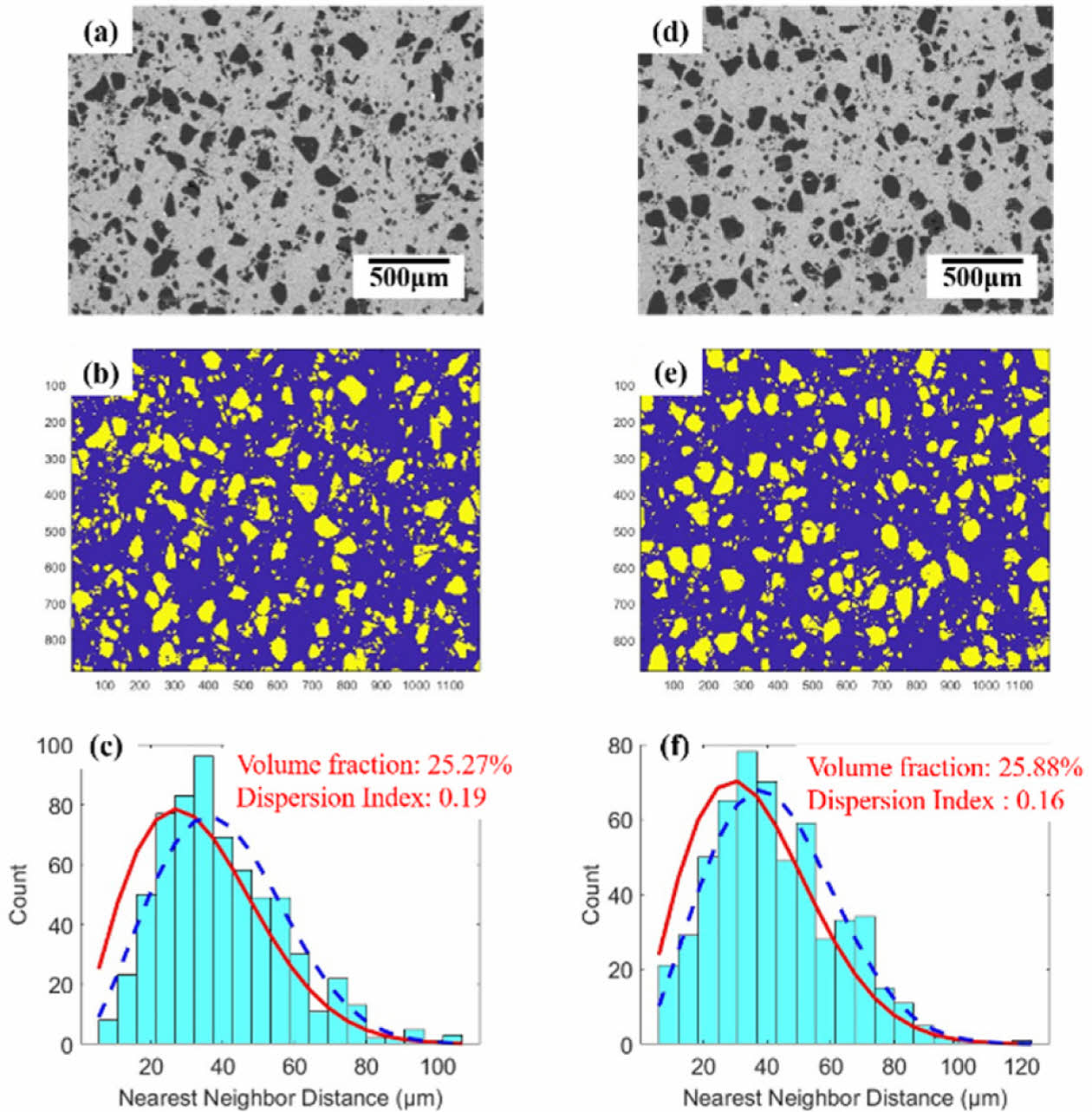

20B4C+5cBN/Al1100 복합재료 SEM 이미지와 본 연구원에서 개발한 MATLAB 코드를 이용하여 복합재료내 강화재의 전체 체적률과 분산도를 계산하였다[13]. Fig. 5는 20B4C+5cBN/Al1100 복합재료 SEM 이미지를 이용하여 체적률과 분산도 측정결과이다. 체적률이 25.27%, 25.88%이며 목표했던 강화재 체적률과 유사한 것을 확인하였다.

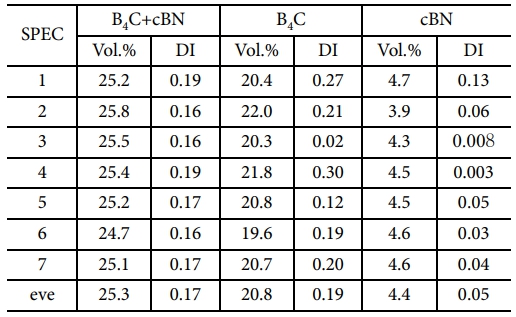

강화재의 분산도는 Dispersion Index(DI)로 표현할 수 있으며 0에 가까울수록 균일한 분산에 가까운 것을 의미하며 0.19, 0.16으로 강화재의 분산이 골고루 이루어진 것을 확인하였다. 또한, B4C와 cBN 강화재를 이미지에서 분리 추출하여 각각의 체적률과 분산도를 동일한 방법으로 분석하였다(Fig. 6). 분석한 전체 체적률 및 분산도와 B4C, cBN 각각의 체적률 및 분산도를 Table 1에 나타내었다. 총 7개의 SEM 이미지를 분석하였으며 두 강화재가 포함된 평균 체적률은 25.3%, 분산도는 0.17이며, B4C의 체적률과 분산도는 20.8%, 0.19이며 cBN의 체적률과 분산도는 4.4%, 0.05이다. 이를 통해 목표했던 강화재의 체적률과 유사하며, 다른 크기의 이종 세라믹 입자가 첨가되었음에도 알루미늄 기지내에 양호하게 분산된 건전한 복합소재가 제조되었음을 확인할 수 있다.

3.2 복합소재의 열전도도 및 중성자 감쇠능 분석

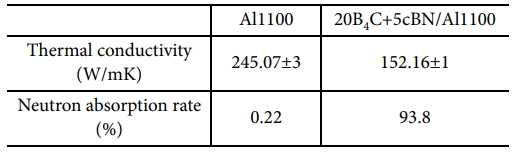

본 연구에서 교반주조 공정 및 열간압연 공정으로 제조한 20B4C+5cBN/Al1100 복합재료의 열중성자 흡수능과 열전도도의 분석 결과를 Table 2에 정리하였다.

Al1100 기지재는 20B4C+5cBN/Al1100 복합재료와 동일한 공정으로 제조하여 열전도도와 열중성자 흡수능을 측정하였다. 열전도도의 경우 열확산도 측정기(LFA 467)로 측정하였으며, 기지재인 Al1100은 245.07±3 W/mK로 측정되었으며 복합재료의 열전도도는 기지재 대비 약 37.96%가 감소한 152.16±1 W/mK로 측정되었다. B4C의 낮은 열전도도가 복합재료의 열전도도가 감소하는 주된 이유이며 강화재와 기지재의 계면 열저항에 의한 열전도도 감소 역시 복합소재의 열전도도 감소의 주요한 원인으로 알려져 있다[23]. 하지만 본 연구에서는 열전도도가 높은 cBN 첨가함에 따라 B4C만 첨가된 복합소재 대비 양호한 열전도도 특성을 나타낸 것으로 판단된다. 기존 22 vol.% B4C/Al 복합소재의 열전도도가 약 145 W/mK임을 고려할 때 크지는 않지만 cBN 첨가에 따른 열전도도 개선 효과가 있음을 알 수 있다[24].

EPMA 원소 맵핑 결과를 살펴보면, 강화재의 계면에 열전도도에 영향을 끼치는 조대한 금속간 화합물이 확인되지 않았다. TEM과 같은 분석을 통해 미시적인 관점의 계면 반응을 확인할 필요가 있으며, 추후에 계면 제어를 이용하여 복합소재의 열물성을 개선시킬 수 있을 것으로 기대된다.

Al1100판재의 경우, 열중성자 흡수능은 0.22%, 20B4C+ 5cBN/Al1100 복합재료의 열중성자 흡수능은 93.8%로 측정되었다. Al1100 기지재는 보론과 같은 열중성자를 흡수물질이 없으므로 낮게 측정되었으며 20B4C+5cBN/Al1100 복합재료는 다량의 강화재가 함유되어 있기에, 기지재 대비 대폭 향상되었다. 이러한 결과를 통하여 열중성자 흡수능과 열전도도는 서로 상반특성을 가지는 것을 알 수 있으며, 열중성자 흡수능과 열전도도를 향상하기 위한 강화재의 계면제어에 대한 추가적인 연구가 필요하다.

|

Fig. 3 SEM image of 20B4C+5cBN/Al1100 composite |

|

Fig. 4 Electron probe micro analyzer image of 20B4C+5cBN/ Al1100 composite |

|

Fig. 5 (a), (d) SEM images of 20B4C+5cBN/Al1100 composite, (b), (e) extracted images of reinforcement, (c), (f) volume fraction of reinforcement and dispersion index |

|

Fig. 6 (a) SEM images of 20B4C+5cBN/Al1100 composite, extracted images of (b) B4C+cBN reinforcement, (c) B4C, (d) cBN, respectively |

|

Table 2 Thermal conductivity and neutron absorption rate of Al1100 and 20B4C+5cBN/Al1100 composite |

본 연구에서는 교반주조 및 열간압연 공정을 이용하여 20B4C+5cBN/Al1100 복합재료를 제조하였다. 제조된 복합재료의 미세조직을 분석한 결과 B4C, cBN 강화재가 알루미늄 기지 내에 뭉침없이 잘 분산되어 있었으며, 각각의 분산 상태를 개별적으로 분석한 결과 분산도 역시 양호하여, 크기가 다른 이종의 세라믹 입자가 강화된 금속복합소재가 잘 제조되었음을 확인할 수 있었다. 강화재의 체적률의 경우 목표했던 체적률과 유사하였으며 제조공정 중에 강화재의 손실이 적은 것을 확인할 수 있었다. 또한 복합소재 내에 기공이나 크랙 등의 결함이 없는 것을 확인할 수 있었다. 복합소재의 열중성자 흡수능은 기지재 대비 크게 상승하였으며, 열전도도는 기지재인 Al1100 대비 37.96% 감소하였다. 강화재의 체적률이 증가함에 따라 열중성자 흡수능은 우수해지며, 열전도도는 감소하는 경향을 나타 내었다. 하지만, 열중성자 흡수능은 우수하지만 열전도도가 낮은 B4C와 양호한 중성자 흡수능 및 우수한 열전도도 특성을 가지는 cBN을 동시에 강화시킴으로써 열전도도의 감소를 줄이면서 우수한 중성자 흡수능을 나타냄을 확인하였다. 강화재 비율 및 알루미늄과의 계면 제어를 통해 열전도도 특성을 개선할 수 있는 추가적인 연구가 필요할 것으로 판단된다.

본 연구는 한국에너지기술평가원 에너지기술개발사업(20222B10100040) 및 한국산업기술평가관리원 소재부품기술개발(R&D)사업(RS-2024-00420363)의 지원으로 수행되었으며 이에 감사 드립니다.

- 1. Alyokhina, S. and Kostikov, A., “Unsteady Heat Exchange at the Dry Spent Nuclear Fuel Storage,” Nuclear Engineering and Technology, Vol. 49, No. 7, 2017, pp. 1457-1462.

-

- 2. Botsch, W., Smalian, S., Hinterding, P., Völzke, H., Wolff, D., and Kasparek, E.-M., “Safety Aspects of Dry Spent Fuel Storage and Spent Fuel Management,” Proceeding of the ASME 15th International Conference on Radioactive Waste Management and Environmental Remediation on American Society of Mechanical Engineers, Brussels, Belgium, Sep. 2013.

-

- 3. Saegusa, T., Shirai, K., Arai, T., Tani, J., Takeda, H., Wataru, M., Sasahara, A., and Winston, P.L., “Review and Future Issues on Spent Nuclear Fuel Storage,” Nuclear Engineering and Technology, Vol. 42, No. 3, 2010, pp. 237-248.

-

- 4. Konarski, P., Cozzo, C., Khvostov, G., and Ferroukhi, H., “Spent Nuclear Fuel in Dry Storage Conditions–current Trends in Fuel Performance Modeling,” Journal of Nuclear Materials, Vol. 555, 2021, 153138.

-

- 5. Braun, C. and Forrest, R., “Considerations Regarding Rok Spent Nuclear Fuel Management Options,” Nuclear Engineering and Technology, Vol. 35, No. 4, 2013, pp. 427-438.

-

- 6. Palacio, A., “Design Process for Dual-purpose Nuclear Spent Fuel Casks,” Energy Procedia, Vol. 127, 2017, pp. 398-406.

-

- 7. Patidar, D. and Rana, R.S., “Effect of B4C Particle Reinforcement on the Various Properties of Aluminium Matrix Composites: A Survey Paper,” Proceeding of the 5th International Conference of Materials Proceeding and Characterization on Materialstoday, Vol. 4, 2017, pp. 2981-2988.

-

- 8. Pehlivanlı, Z.O. and Pul, M., “Investigation of the Effect of B4C Amount and Sintering Temperature on the Thermal Properties of the Material in Al1070–B4C Composites,” Proceedings of the Institution of Mechanical Engineers, Vol. 235, 2021, pp. 2746-2761.

-

- 9. Bonnet, G., Rohr, V., Chen, X.G., Bernier, J.L., Chiocca, R., and Issard, H., “Use of Alcan's Al-B4C Metal Matrix Composites as Neutron Absorber Material in TN International's Transportation and Storage Casks,” Packaging, Transport, Storage & Security of Radioactive Material, Vol. 20, No. 3, 2009, pp. 98-102.

-

- 10. Zhang, P., Li, Y., Wang, W., Gao, Z., and Wang, B., “The Design, Fabrication and Properties of B4C/Al Neutron Absorbers,” Journal of Nuclear Materials, Vol. 437, No. 1-3, 2013, pp. 350-358.

-

- 11. Li, S., Zheng, Q., Lv, Y., Liu, X., Wang, X., Huang, P.Y., Cahill, D.G., and Lv, B., “High Thermal Conductivity in Cubic Boron Arsenide Crystals,” Science, Vol. 361, No. 6402, 2018, pp. 579-581.

-

- 12. Shang Y., Yang G., Su, F., Feng, Y., Ji, Y., Liu, D., and Shen, C., “Multilayer Polyethylene/Hexagonal Boron Nitride Composites Showing High Neutron Shielding Efficiency and Thermal Conductivity,” Composites Communications, Vol. 19, 2020, pp. 147-153.

-

- 13. Park, B., Lee, D., Jo, I., Lee, S.B., Lee, S.K., and Cho, S., “Automated Quantification of Reinforcement Dispersion in B4C/Al Metal Matrix Composites,” Composites Part B: Engineering, Vol. 181, 2020, 107584.

-

- 14. Yamamoto, T., Miyoshi, Y., and Takeda, T., “Extension of Effective Cross Section Calculation Method for Neutron Transport Calculations in Particle-dispersed Media,” Journal of Nuclear Science and Technology, Vol. 43, No. 1, 2006, pp. 77-87.

-

- 15. Paknia, A., Pramanik, A., Dixit, A.R., and Chattopadhyaya, S., “Effect of Size, Content and Shape of Reinforcements on the Behavior of Metal Matrix Composites (MMCs) Under Tension,” Journal of Materials Engineering and Performance, Vol. 25, 2016, pp. 4444-4459.

-

- 16. Behm, N., Yang, H., Shen, J., Ma, K., Kecskes, L.J., Lavernia, E.J., Schoenung, J.M., and Wei, Q., “Quasi-static and High-rate Mechanical Behavior of Aluminum-based MMC Reinforced with Boron Carbide of Various Length Scales,” Materials Science and Engineering: A, Vol. 650, 2016, pp. 305-316.

-

- 17. Lee, D., Kim, J., Park, B., Jo, I., Lee, S.K., Kim, Y., Lee, S.B., and Cho, S., “Mechanical and Thermal Neutron Absorbing Properties of B4C/Aluminum Alloy Composites Fabricated by Stir Casting and Hot Rolling Process,” Metals, Vol. 11, No. 3, 2021, 413.

-

- 18. Akinwamide, S.O., Abe, B.T., Akinribide, O.J., Obadele, B.A., and Olubambi, P.A., “Characterization of Microstructure, Mechanical Properties and Corrosion Response of Aluminium-based Composites Fabricated via Casting—a Review,” The International Journal of Advanced Manufacturing Technology, Vol. 109, No. 3-4, 2020, pp. 975-991.

-

- 19. Previtali, B., Pocci, D., and Taccardo, C., “Application of Traditional Investment Casting Process to Aluminium Matrix Composites,” Composites Part A: Applied Science and Manufacturing, Vol. 39, No. 10, 2008, pp. 1606-1617.

-

- 20. Guo, H., Zhang, Z., Zhang, Y., Cui, Y., Sun, L., and Chen, D., “Improving the Mechanical Properties of B4C/Al Composites by Solid-state Interfacial Reaction,” Journal of Alloys and Compounds, Vol. 829, 2020, 154521.

-

- 21. McKie, A., Winzer, J., Sigalas, I., Herrmann, M., and Weiler, L., “Mechanical Properties of cBN-Al Composite Materials,” Ceramics International, Vol. 37, No. 1, 2011, pp. 1-8.

-

- 22. Rong, X.Z., and Yano, T., “TEM Investigation of High-pressure Reaction-sintered cBN-Al Composites,” Journal of Materials Science, Vol. 39, No. 14, 2004, pp. 4705-4710.

-

- 23. Marcos-Gómez, D., Ching-Lloyd, J., Elizalde, M.R., Clegg, W.J., and Molina-Aldareguia, J.M., “Predicting the Thermal Conductivity of Composite Materials with Imperfect Interfaces,” Composites Science and Technology, Vol. 70, No. 16, 2010, pp. 2276-2283.

-

- 24. Kang, M., Lee, D., Lee, T.G., Kim, J., Lee, S.B., Kwon, H., and Cho, S., “Improving Thermal Conductivity of Neutron Absorbing B4C/Al Composites by Introducing cBN Reinforcement,” Composites Research, Vol. 36, No. 6, 2023, pp. 435-440.

-

This Article

This Article

-

2024; 37(6): 435-440

Published on Dec 31, 2024

- 10.7234/composres.2024.37.6.435

- Received on Oct 30, 2024

- Revised on Nov 6, 2024

- Accepted on Nov 9, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Seungchan Cho

-

* Composites Research Division, Korea Institute of Materials Science, Changwon, Korea

- E-mail: sccho@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.