- Manufacturing Strategies for Silicone Oil Based Stable Thermal Pastes with High Thermal Conductivity

Yongsu Jo*, Chae Bin Kim*,**†

* School of Chemical Engineering, Pusan National University, Busan 46241, Korea

** Department of Polymer Science and Engineering, Pusan National University, Busan 46241, Korea- 고열전도도 및 장기 안정성을 지닌 실리콘 오일 기반 방열 페이스트 제조법

조용수* · 김채빈*,**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Due to the rapid miniaturization and increased power density of electronic devices, a significant amount of heat is generated during operation. This has led to a surge in demand for thermal management materials, such as thermal interface materials (TIMs) with high thermal conductivity. Among the various types, paste-type TIMs, mixtures of liquid silicone polymers and thermal fillers, can effectively fill the rough surfaces between heat sources and heat sinks, thereby ensuring efficient heat dissipation. However, thermal pastes generally exhibit poor long-term stability due to issues like filler/resin phase separation under extreme conditions of repeated heating, cooling, and prolonged compression. Consequently, research on high-performance thermal pastes with excellent long-term stability is actively underway. This paper aims to introduce various strategies for producing silicone oil based thermal pastes that achieve both high thermal conductivity and superior long-term stability.

전자 기기의 급속한 소형화 및 전력 밀도 증가로 인해 기기 구동 중 많은 양의 열이 발생하게 되면서 높은 열전도도를 갖는 열계면소재와 같은 방열소재의 수요가 급증하고 있다. 이 중, 액상 고분자와 방열 필러의 혼합물인 페이스트 형태의 방열소재는 열원과 히트 싱크 사이의 거친 표면을 효과적으로 채워 방열 효율을 극대화할 수 있다. 하지만, 일반적으로 방열 페이스트는 반복적인 가열 및 냉각 그리고 가압의 극단적 조건에서 필러/수지 상 분리 등의 이유로 낮은 장기안정성을 갖는다. 따라서, 최근 우수한 장기 안정성을 지니는 고기능성 방열 페이스트의 연구가 활발히 진행되고 있다. 본 논문에서는 실리콘 오일 수지와 방열 필러 혼합물로 높은 열전도도와 우수한 장기 안정성을 동시에 지니는 방열 페이스트를 제작하는 다양한 전략을 소개하고자 한다.

Keywords: 열계면재료(Thermal interface material), 방열소재(Heat-dissipating material), 방열 페이스트(Thermal pastes), 열전도도(Thermal conductivity), 장기 안정성(Long-term stability)

전자 기기의 급속한 소형화 및 전력 밀도 증가가 이루어짐에 따라 기기 가동 중 많은 양의 열이 발생한다. 이러한 기기의 구동 중 효과적 열관리 실패 시 기기의 신뢰성 및 수명 저하 그리고 폭발과 같은 문제가 야기될수 있다. 이러한 문제점을 해결하기 위해서는 기기 내에서의 열관리가 매우 중요하다[1,2]. 이를 위해, 기기 내 열원과 히트 싱크(heat sink) 사이에 열전도도가 높은 열 계면 재료(Thermal interface materials, TIMs), 일명 방열소재를 위치하게 된다[3]. 이러한 방열소재는 용도에 따라 다양한 형태를 가질 수 있는데, 크게 페이스트[4,5], 패드[6,7], 접착제[8] 형태가 일반적이다. 페이스트 형태의 TIM은 일반적으로 패드/시트 형태의 TIM보다 열전도도는 낮지만 열원과 히트 싱크의 거친 두 표면 사이를 효과적으로 채워 공기층의 유입을 최소화할 수 있기 때문에 열전달 및 방열 효율을 극대화할 수 있다[4,5].

일반적으로 방열 페이스트는 실리콘 오일과 같은 액상 고분자 수지에 열전도성 필러를 혼합한 복합소재의 형태로 제작된다. 실리콘 오일은 우수한 발림성, 내열성 그리고 내화학성을 지녀 방열 페이스트 수지로써 널리 사용되나, 대개 0.1~0.3 W/m·K의 매우 낮은 열전도도를 가진다[9]. 따라서, 고분자 수지와 열전도성 필러의 계면에서 발생하는 포논 산란을 최소화하여 높은 열전도도를 가지는 복합소재를 제작하기 위해서는 열전도성 필러가 서로 연결되어 연속적인 열 전달 경로를 형성하는 것이 매우 중요하다[10-18]. 하지만, 이를 위해 단순히 많은 양의 필러를 충진하게 되면 고분자 수지의 특성을 잃어 발림성 및 기계적 물성이 저하됨과 동시에 고함량의 필러 사이 형성되는 공극으로 인하여 높은 열전도도를 갖기 어렵다[19].

또한, 방열 페이스트는 반복적인 가열 및 냉각, 가압의 극단적 조건에서 장기안정성이 좋지 않다. 열과 압력의 스트레스가 누적되면, 고분자 수지의 점도 감소로 인해 필러와의 상분리 현상이 일어나게 된다. 이러한 상분리는 수지의 누출 및 건조를 유발하고 최종적으로 복합소재내 공극 형성을 초래함으로써 필러간의 연속성을 파괴하여 방열 성능을 저하시킨다[20]. 반대로, 방열 페이스트가 지나치게 높은 점도를 가지면 페이스트 적용 및 제조 공정에 부정적인 영향을 미치게 된다. 따라서 방열 페이스트는 적절한 점도를 가지면서 온도를 가하더라도 우수한 방열 특성을 유지하는 것이 매우 중요하다.

액상 고분자 수지내에서 열전도성 필러가 수지와의 우수한 계면 적합성을 이룸으로써 상기 결함을 최소화하면 우수한 발림성과 더불어 높은 열전도도를 동시에 가질 수 있다. 또한, 필러가 구조를 형성하여 높은 항복응력을 갖게 되면 효과적인 열 전달 경로와 우수한 안정성 및 다양한 기능성을 동시에 지니는 방열 페이스트를 제작할 수 있다.

상기 언급한 바와 같이 실리콘 오일은 우수한 특성으로 방열 페이스트의 수지로 널리 사용되고 있다. 따라서 본 논문에는 실리콘 오일 수지와 방열 필러 혼합물로 높은 열전도도와 우수한 장기 안정성을 동시에 지니는 방열 페이스트를 제작하는 다양한 전략을 소개하고자 한다.

2.1 다종 열전도성 필러 도입을 통한 방열 페이스트 제작

Zeng et al.은 50 nm 또는 1 mm의 크기가 다른 은(Ag) 입자를 5 mm의 Al2O3, 500 nm의 ZnO와 혼합하여 방열 페이스트를 제작하였다[21]. 상대적으로 큰 1 mm의 은 입자를 사용하여 제작된 페이스트는 50 nm의 작은 은 입자 대비 계면열저항을 효과적으로 감소시킬 수 있기 때문에 높은 열전도도를 보였으며, 복합소재내에 은의 함량이 많아질수록 열 전달 경로를 더욱 효과적으로 형성할 수 있기 때문에 더 높은 열전도도를 나타냈다. 또한, 앞서 설명한 바와 같이, 적용된 방열 페이스트에 가하는 압력이 증가하게 되면 열원과 히트 싱크 사이의 거리를 더 짧게 유지할 수 있기 때문에 열 저항이 감소하는 것을 확인할 수 있다. 최종적으로 최적화를 통해 얻어진 방열 페이스트는 3.0 W/m·K의 열전도도와 5 s-1의 전단 속도하에 322.7 Pa·s의 점도를 보였다.

상기 결과는 다종 필러의 도입 및 함량의 최적화를 통해 다양한 사이즈의 필러가 적절한 거리를 두면서 수지 내부에 균일하게 분포됨을 의미한다. 이로 인해 필러간 마찰을 최소화하고 같은 함량이 충진된 단일 필러 방열 페이스트 대비 더 낮은 점도를 갖게 할 수 있다[22]. 이처럼, 다종 필러의 도입은 적절한 점도와 높은 열전도도를 지닌 방열 페이스트의 제작을 용이하게 하며. 이러한 특성은 전자기기의 열관리에 큰 응용 잠재력을 지님을 의미한다. 또한, 다종 필러의 사용은 단일 필러 사용 대비 방열 페이스트에 많은 함량의 필러 충진을 가능하게 하므로 이를 통해 수지의 함량을 최소화하면 고온의 환경에서도 수지의 누출을 억제할 수 있을 것으로 사료된다. 하지만, 장기간 고온/가압의 환경에 노출되어지면 복합 필러가 이룬 구조가 파괴되기 때문에 장기안정성을 확보하는 근본적인 문제를 해결하기 어려울것으로 판단된다.

2.2 필러의 표면개질을 통한 방열 페이스트 제작

열전도성 필러의 표면개질 통해 적절한 기능기를 도입하면 필러의 구조를 제어할 수 있을 뿐만 아니라, 높은 분산성을 갖게 되어 필러의 응집 및 침전을 억제하고 높은 안정성을 확보할 수 있다[23]. 또한, 필러와 수지 사이의 우수한 계면 적합성을 이루게 되면 포논 산란을 줄이고 공극, 파단 등의 결함 형성을 최소화함으로써 방열 효율을 높일 수 있다.

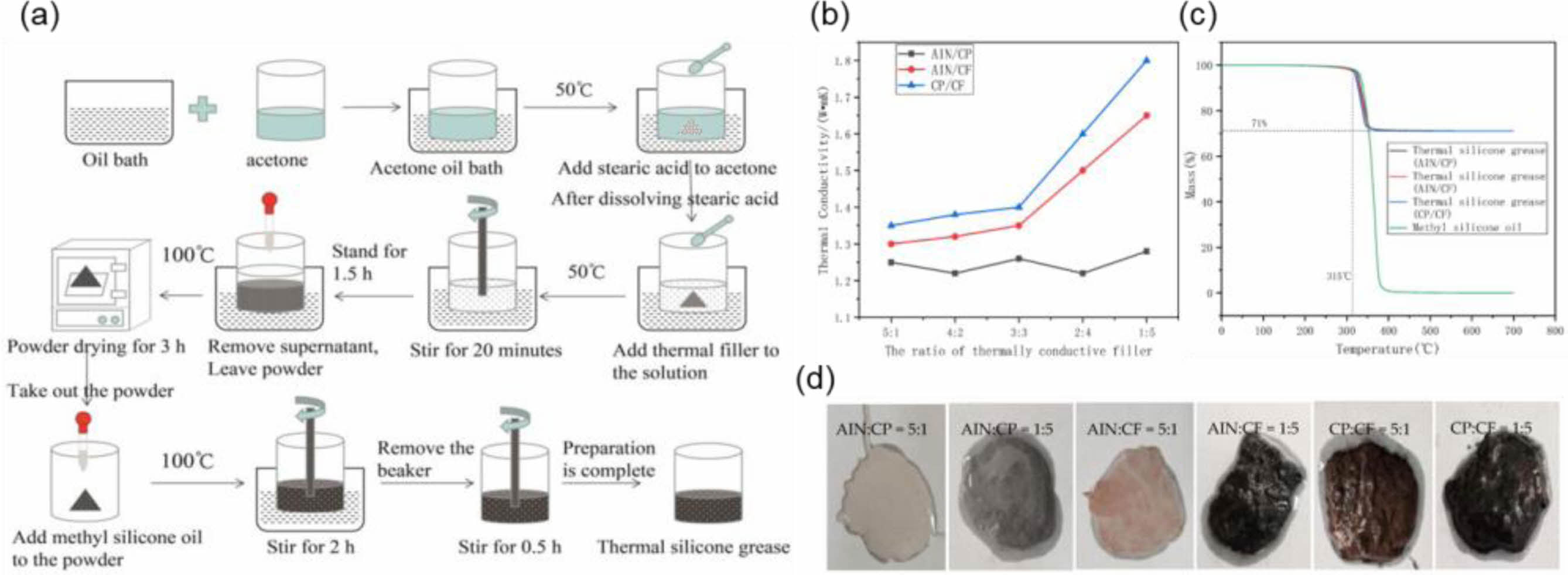

Liu et al.은 열전도성 필러인 copper powder(CP), carbon fiber(CF), AlN의 표면을 acetone과 stearic acid를 사용하여 개질하였다(Fig. 1a)[23]. 각각의 개질된 필러를 이중 복합 필러로(AlN/CP, AlN/CF, CP/CF) 사용하고 실리콘 오일과 혼합하여 방열 페이스트를 제작하였으며 각각 필러의 혼합비는 1:5, 2:4, 3:3, 4:2, 5:1로 이루어졌다. 표면 개질된 필러를 사용하여 제작된 방열 페이스트는 향상된 열전도도와 우수한 내열성을 나타냈다(Fig. 1b,c). 이는 개질된 필러가 실리콘 오일과의 계면 적합성이 우수해졌기 때문이다. 특히 개질된 CP/CF(1:5) 방열 페이스트는 1.81 W/m·K의 높은 열전도도뿐만 아니라 필러와 실리콘 오일의 상분리 현상을 효과적으로 지연시키는 것을 확인하였다(Fig. 1d).

또한, Chen et al.은 Al2O3와 ZnO 복합 필러를 사용한 방열 페이스트에 carbon nanotubes(CNTs), 카복실산으로 개질한 CNTs-COOH 또는 아민기로 개질한 CNTs-NH2를 분산시켜 세 가지 방열 페이스트를 제작하고 물성을 비교하였다[24]. CNTs의 경우 2000~6000 W/m·K의 매우 높은 열전도도를 가짐에도 불구하고 강한 응집력으로 인해 고분자 수지 내에 분산시키기가 매우 어렵다. 이는 고함량의 CNTs를 충진한 방열 페이스트가 우수한 방열 특성 및 물성을 가지 못하는 이유이다[25]. 따라서 소량의 CNTs를 다른 구형 필러와 혼합하여 사용함으로써 방열 페이스트의 방열 특성 및 물성을 더욱 향상시킬 수 있다. 하지만 이 경우에도 CNTs의 강한 응집력으로 인해 수지와 분리 및 침전이 일어나게 되며 방열 특성을 잃어버리는 것을 확인하였다. 반면에 CNTs-COOH를 분산시킨 경우, 수지와의 우수한 계면 적합성으로 인해 장기간 안정한 페이스트를 형성하였으며 우수한 방열 특성을 보였다. CNTs-NH2의 경우에는 구형 필러와의 강한 상호작용으로 인해 표면에 흡착되면서 수지 내에 분산되지 못하고 낮은 방열 특성 및 낮은 장기 안정성을 보였다.

2.3 비상용성 이종 액상 수지의 도입을 통한 피커링 에멀젼 기반 방열 페이스트 제작

앞서 소개한 필러의 표면개질의 경우 추가적인 공정이 필요해 실제 산업 현장에서 적용하기 쉽지 않을 뿐만 아니라, 필러의 열전도도의 감소로 이어질 수 있다는 치명적인 단점을 지니고 있다[21]. 추가로 상기 다른 전략에서 사용된 은과 CNT 등의 전기전도성 필러를 방열 필러로 사용하는 경우 복합소재의 열전도도를 획기적으로 증가시킬 수 있지만, 전기절연성을 요구하는 전자기기용 방열소재로 사용이 매우 제한적이다. 이러한 한계점을 극복하기 위해, 최근 본 연구실에선 비상용성 이종 액상 수지와 세라믹 필러 도입을 통해 방열 페이스트가 피커링 에멀젼(Pickering emulsion)을 형성하고 열전도성 필러가 네트워크 구조를 효과적으로 형성하는 방법을 제안하였다[26].

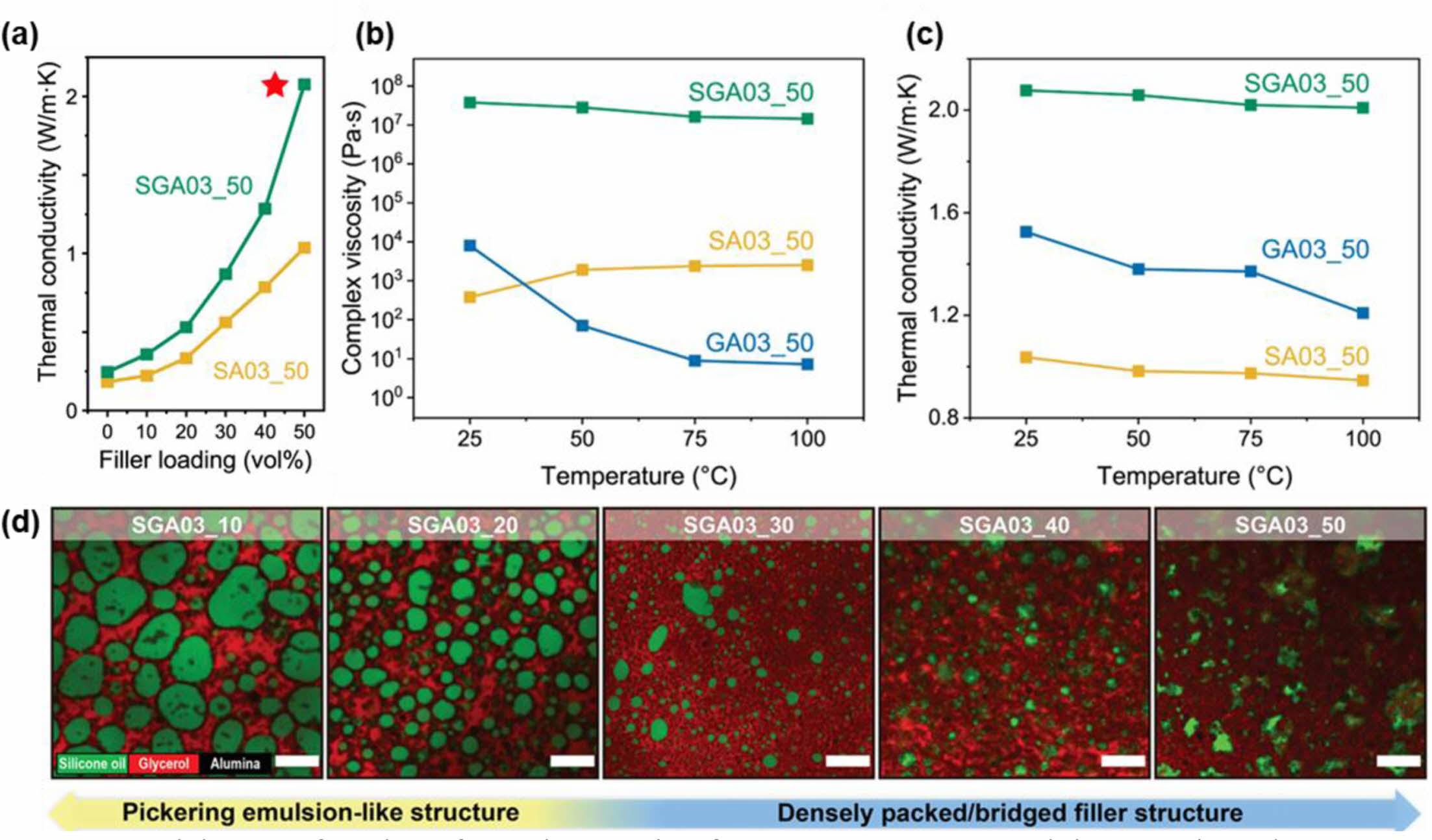

피커링 에멀젼이란 서로 섞이지 않는 이종 액체의 불안정한 계면에 고체 입자가 위치하여 안정화된 에멀젼을 말한다[27]. 본 연구실에서는 1:1 부피비의 실리콘 오일, 글리세롤에 3 mm 크기의 알루미나를 최대 50 vol%로 혼합하여 에멀젼 형태의 방열 페이스트(SGA03_50)를 제작하였다. 제작된 에멀젼 방열 페이스트는 실리콘 오일 단일 수지로 제작된 서스펜션 형태의 방열 페이스트(SA03_50)와 비교했을 때, 같은 필러 함량에서도 더 높은 열전도도를 보였다(Fig. 2a). 또한, 에멀젼 방열 페이스트(SGA03_50)는 25, 50, 75 및 100°C의 온도를 1시간 동안 가하더라도 열전도도 및 점도를 유지하여 우수한 안정성을 보였지만, 단일 액상 수지와 알루미나 필러로 제작된 방열 페이스트(SA03_50 & GA03_50)는 수지의 누출 및 상분리현상으로 인해 가열/냉각 후 열전도도 및 점도의 변화가 크게 나타나는 것을 확인할 수 있었다(Fig. 2b,c). 상기 언급된 에멀젼 방열 페이스트의 높은 열전도도와 우수한 안정성은 Fig. 2d에서 볼 수 있듯이 페이스트내에서 형성된 필러 네트워크 구조에 기인하며, 이러한 구조는 효율적인 열 전달 경로를 형성함과 동시에 장기적으로 안정된 페이스트 형성을 가능케한다.

이렇듯 에멀젼 방열 페이스트는 필러의 표면 처리 없이 비상용성의 이종 액상 수지와 알루미나 필러의 단순 혼합을 통하여 필러 구조의 자가조립을 유도할 수 있었다. 이는 매우 단순하고 비용 효율적인 공정이므로 산업 현장에 즉시 적용 가능할 것으로 예상할 수 있다. 또한, 이종 수지의 조성 비, 필러의 크기 및 종류 등 다양한 요소에 의해 복합소재의 특성을 조절할 수 있어 더욱 폭넓은 응용 분야에 적용할 수 있을 것으로 기대된다.

|

Fig. 1 (a) Schematic describing preparation procedure of thermal pastes. (b) Thermal conductivity of thermal pastes with different compositions. (c) TGA curve of thermal pastes and silicone oil. (d) Photographs of oil separation after heating thermal pastes. [23] |

|

Fig. 2 (a) Thermal conductivity as a function of alumina loading for thermal pastes containing alumina with an average diameter of 3 μm (SA03, GA03, and SGA03). (b) Complex viscosity at an angular frequency of 0.1 rad/s, (c) TC of SA03_50, GA03_50, SGA03_50. (d) Confocal micrographs of SGA03 with filler loadings ranging from 10 to 50 vol%. Here, SA and GA denote the suspension-type thermal paste composed of silicone oil/alumina and glycerol/alumina, while SGA represents the emulsion-type thermal paste composed of a mixture of silicone oil/glycerol in a1:1 volume ratio and alumina microparticles. The numerical suffixes appended to the sample labels indicate the average diameter of the alumina used (3 µm). [26] |

본 논문에서는 실리콘 오일 기반 방열 페이스트의 열전도도 및 안정성을 향상을 위한 다양한 제조법을 소개했다. 최근 우수한 성능을 지니는 방열 페이스트의 제조 및 구조 설계에 많은 연구가 진행되고 있다. 일반적으로 방열 페이스트내에서 열전도성 필러가 구조를 형성하면 열 전달 경로를 효과적으로 형성할 수 있고 높은 열전도도 및 안정성을 지닐 수 있다. 다종/복합 필러의 도입을 통해 제작된 방열 페이스트는 높은 열전도도 및 적절한 점도를 가질 수 있었고, 필러의 개질을 통해 수지와의 계면 적합성을 향상시킴으로써 향상된 열전도도 및 장기 안정성을 확보할 수 있었다. 또한, 이종 수지의 도입을 통해 제작된 방열 페이스트는 효과적으로 필러의 네트워크 구조를 형성하여 높은 열전도도 및 우수한 장기안정성을 가질 수 있었다.

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

- 1. Moore, A.L., and Shi, L., “Emerging Challenges and Materials for Thermal Management of Electronics,” Materials Today, Vol. 17, No. 4, 2014, pp. 163-174.

-

- 2. Feng, C.-P., Chen, L.-B., Tian, G.-L., Wan, S.-S., Bai, L., Bao, R.-Y., Liu, Z.-Y., Yang, M.-B., and Yang, W., “Multifunctional Thermal Management Materials with Excellent Heat Dissipation and Generation Capability for Future Electronics,” ACS Applied Materials & Interfaces, Vol. 11, No. 20, 2019, pp. 18739-18745.

-

- 3. Razeeb, K.M., Dalton, E., Cross, G.L., and Robinson, A.J., “Present and Future Thermal Interface Materials for Electronic Devices,” International Materials Reviews, Vol. 63, No. 1, 2017, pp. 1-21.

-

- 4. Kang, H., Kim, H., An, J., Choi, S., Yang, J., Jeong, H., and Huh, S., “Thermal Conductivity Characterization of Thermal Grease Containing Copper Nanopowder,” Materials, Vol. 13, No. 8, 2020, pp. 1893.

-

- 5. Liang, W., Ge, X., Ge, J., Li, T., Zhao, T., Chen, X., Zhang, M., Ji, J., Pang, X., and Liu, R., “Three-Dimensional Heterostructured Reduced Graphene Oxide-Hexagonal Boron Nitride-Stacking Material for Silicone Thermal Grease with Enhanced Thermally Conductive Properties,” Nanomaterials, Vol. 9, No 7, 2019, pp. 938.

-

- 6. Deng, Y., and Jiang, Y., “High-performance, Safe, and Reliable Soft-metal Thermal Pad for Thermal Management of Electronics,” Applied Thermal Engineering, Vol. 199, 2021, pp. 117555.

-

- 7. Gao, J., Yan, Q., Lv, L., Tan, X., Ying, J., Yang, K., Yu, J., Du, S., Wei, Q., Xiang, R., Yao, Y., Zeng, X., Sun, R., Wong, C.-P., Jiang, N., Lin, C.-T., and Dai, W., “Lightweight Thermal Interface Materials based on Hierarchically Structured Graphene Paper with Superior Through-plane Thermal Conductivity,” Chemical Engineering Journal, Vol. 419, 2021, pp. 129609.

-

- 8. Meng, Q., Han, S., Araby, S., Zhao, Y., Liu, Z., and Lu, S., “Mechanically robust, electrically and thermally conductive graphene-based epoxy adhesives,” Journal of Adhesion Science and Technology, Vol. 33, No. 12, 2019, pp. 1337-1356.

-

- 9. Zhang, H., Zhang, X., Fang, Z., Huang, Y., Xu, H., Liu, Y., Wu, D., Zhuang, J., and Sun, J., “Recent Advanced in Preparation, Mechanisms, and Applications of Thermally Conductive Polymer Composites: A Review,” Journal of Composites Science, Vol. 4, No. 4, 2020, pp. 180.

-

- 10. Kim, C.B., Lee, J., Cho, J., and Goh, M., “Thermal Conductivity Enhancement of Reduced Graphene Oxide via Chemical Defect Healing for Efficient Heat Dissipation,” Carbon, Vol. 139, 2018, pp. 386-392.

-

- 11. Lee, J., Hwang, S., Lee, S.-K., Ahn, S., Jang, S.G., You, N.-H., Kim, C.B., and Goh, M., “Optimizing Filler Network Formation in Poly(hexahydrotriaizine) for Realizing High Thermal Conductivity and Low Oxygen Permeation,” Polymer, Vol. 179, 2019, pp. 121639.

-

- 12. Shin, H., and Kim, C.B., “Impact of Filler Aspect Ratio on Oxygen Transmission and Thermal Conductivity using Hexagonal Boron Nitride-Polymer Composites,” Composites Research, Vol. 34, No. 1, 2021, pp. 63-69.

-

- 13. Min, S.-B., Kim, M., Hyun, K., Ahn, C.-W., and Kim, C.B., “Thermally Conductive 2D Filler Orientation Control in Polymer Using Thermophoresis,” Polymer Testing, Vol. 117, 2023, pp. 107838.

-

- 14. Jeon, D., Yoon, Y., Kim, D., Lee, G., Ahn, S.-K., Choi, D., and Kim, C.B., “Fully Recyclable Covalent Adaptable Network Composite with Segregated Hexagonal Boron Nitride Structure for Efficient Heat Dissipation,” Macromolecules, Vol. 56, No. 2, 2023, pp. 697-706.

-

- 15. Shin, H., Ahn, S., Kim, D., Lim, J.K., Kim, C.B., and Goh, M., “Recyclable Thermoplastic Hexagonal Boron Nitride Composites with High Thermal Conductivity,” Composites Part B: Engineering, Vol. 163, 2019, pp. 723-729.

-

- 16. Shin, H., Kim, C.B., Ahn, S., Kim, D., Lim, J.K., and Goh, M., “Recyclable Polymeric Composite with High Thermal Conductivity,” Composites Research, Vol. 32, No. 6, 2019, pp. 319-326.

-

- 17. Kang, D.-G., Kim, N., Park, M., Nah, C., Kim, J.S., Lee, C.-R., Kim, Y., Kim, C.B., Goh, M., and Jeong, K.-U., “Interfacial Engineering for the Synergistic Enhancement of Thermal Conductivity of Discotic Liquid Crystal Composites,” ACS Applied Materials & Interfaces, Vol. 10, No. 4, 2018, pp. 3155-3159.

-

- 18. Min, S.-B., and Kim, C.B., “Manipulating Anisotropic Filler Structure in Polymer Composite for Heat Dissipating Materials: A Mini Review,” Composites Research, Vol. 35, No. 6, 2022, pp. 431-438.

-

- 19. Li, H., and Zheng, W., “Enhanced Thermal Conductivity of Epoxy/alumina Composite through Multiscale-disperse Packing,” Journal of Composite Materials, Vol. 55, No. 1, 2021, pp. 17-25.

-

- 20. Due, J., and Robinson, A.J., “Reliability of Thermal Interface Materials: A review,” Applied Thermal Engineering, Vol. 50, No. 1, 2013, pp. 455-463.

-

- 21. Zeng, X., Wang, Z., Ye, W., Ren, L., Zeng, X., Xia, X., and Sun, R., “High-Performance Thermal Grease with the Addition of Silver Particles,” Proceeding of the 22nd International Conference on Electronic Packaging Technology (ICEPT), Sep. 2021, pp. 14-17.

-

- 22. Feng, Q.-K., Liu, C., Zhang, D.-L., Song, Y.-H., Sun, K., Xu, H.-P., and Dang, Z.-M., “Particle Packing Theory Guided Multiscale Alumina Filled Epoxy Resin with Excellent Thermal and Dielectric Performances,” J. Materiomics, Vol. 8, No. 5, 2022, pp. 1058-1066.

-

- 23. Liu, Z., Huang, J., Cao, M., Jiang, G., Hu, J., and Chen, Q., “Preparation of Binary Thermal Silicone Grease and Its Application in Battery Thermal Management,” Materials, Vol. 13, No. 21, 2020, pp. 4763.

-

- 24. Chen, H., Wei, H., Chen, M., Meng, F., Li, H., and Li, Q., “Enhancing the Effectiveness of Silicone Thermal Grease by the Addition of Functionalized Carbon Nanotubes,” Applied Surface Science, Vol. 283, 2013, pp. 525-531.

-

- 25. Han, Z., and Fina, A., “Thermal Conductivity of Carbon Nanotubes and Their Polymer Nanocomposites: A Review,” Progress in Polymer Science, Vol. 36, No. 7, pp. 914-944.

-

- 26. Min, S.-B., Jo, Y., Ryu, S.Y., Lee, J., Ahn, C.-W., and Kim, C.B., “High-Yield-Stress Particle-Stabilized Emulsion for Form-Factor-Free Thermal Pastes with Thermal Conductivity, Stability, and Recyclability,” Advanced Materials Interfaces, Vol. 11, 2024, 2300860

-

- 27. Chevalier, Y., and Bolzinger, M.-A., “Emulsions Stabilized with Solid Nanoparticles: Pickering Emulsions,” Colloids and Surfaces A: Physicochemical and Engineering Aspects, Vol. 439, 2013, pp. 23-34.

-

This Article

This Article

-

2024; 37(5): 422-426

Published on Oct 31, 2024

- 10.7234/composres.2024.37.5.422

- Received on Sep 26, 2024

- Accepted on Oct 9, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Chae Bin Kim

-

* School of Chemical Engineering, Pusan National University, Busan 46241, Korea

** Department of Polymer Science and Engineering, Pusan National University, Busan 46241, Korea - E-mail: cbkim@pusan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.