- Influence of Thickness and Temperature on Delamination Properties of Stitched Carbon Fiber Reinforced Plastics

Yongjun So*, Kwak Jin Bae*, Han-Gyu Kim**, Jaesang Yu*†

* Institute of Advanced Composite Materials, Korea Institute of Science and Technology (KIST), Jeollabukdo, Korea

** Department of Aerospace Engineering, Mississippi State University, Mississippi State, USA- 스티칭 된 탄소섬유 강화 복합소재의 박리 특성에 온도와 두께가 미치는 영향

소용준* · 배곽진* · 김한규** · 유재상*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Stitching is one of the techniques used to improve the through-thickness properties of CFRPs. In this study, the enhancement of CFRP properties through stitching for aerospace applications was investigated with considering high-temperature conditions and thickness effect. Stitched CFRPs were observed to have 18.2% higher maximum loads and 33.2% higher elastic moduli than non-stitched CFRPs. In addition, as the areas exposed to high temperatures increased, the mechanical properties of the CFRPs decreased regardless of stitching. In thick CFRPs, the load drop rate was complemented by stitching yarn. However, for thin CFRPs, there was no significant change in load drop rate. Additionally, it was observed from testing of the thin CFRPs that multi-layer delamination occurred as the precrack propagation direction changed due to stitching yarns. This study highlights the influence of various factors that need to be considered for the application of CFRPs in the aerospace field, and suggests improving weaknesses by enhancing mechanical properties through stitching. Finally, new perspectives on temperature conditions are presented.

스티칭은 탄소섬유 강화 복합재료(CFRP)의 취약점인 두께 방향의 물성을 향상시키는 기법 중 하나이다. 본 연구에서는 스티칭을 통해 CFRP의 물성을 향상시키고 극한 환경에서의 항공용 복합소재 적용을 위한 고온 조건 설계와 실제 사용 환경을 고려한 두께 증가 효과에 대해서 탐구하였다. 스티칭 된 CFRP의 경우 비 스티칭 CFRP 대비 최대 18.2% 높은 임계 하중 값과 33.2% 높은 탄성률을 가지는 것을 관찰하였다. 또한 온도 조건에 따라 CFRP가 고온에 노출된 영역이 증가할수록 CFRP의 임계 하중 값과 탄성률은 감소하였으며, 이는 스티칭 유무와 두께에 관계없이 모두 동일한 결과를 나타냈다. 두꺼운 두께 CFRP는 스티칭에 의해 하중 감소 구간에서 낮은 하락률을 보이는 반면, 얇은 두께 CFRP의 경우 하락률의 차이는 크게 나타나지 않았다. 또한 얇은 두께의 CFRP는 스티칭 원사에 의해 박리 진행 방향이 바뀌게 되면서 다층 박리가 일어난 것을 관찰하였다. 결과적으로 스티칭 유무에 따른 탄소섬유 복합소재의 단점을 보완하고 물성을 증가시키면서, 항공용 부품 적용을 위해 고려해야 할 다양한 요인들의 영향에 대해 연구하였다. 또한 기존에는 고려되지 않았던 복합재의 온도 분위기 조성에 대한 새로운 관점을 제시하였다.

Keywords: 탄소섬유강화 복합재료(Carbon fiber reinforced plastics), 스티칭(Stitching), 박리(Delamination), Mode II test

탄소섬유 강화 복합재료(Carbon fiber reinforced plastics, CFRPs)는 우수한 비강도 및 비강성과 화학적 특성을 가지는 재료 중 하나이다. 특히 최근 환경 규제에 따른 부품 경량화의 이슈로 연료 효율 증대 및 비용 절감의 측면에서 다양한 분야로 널리 적용되고 있다[1,2]. 그 중 항공 분야에서는 CFRP가 부품의 약 50%를 차지할 정도로 더욱 보편적으로 사용되고 있다[3]. 이러한 장점에도 불구하고 CFRP가 항공 분야에 적용되기 위해선 아직 몇 가지 해결해야 할 연구 과제가 존재한다. 먼저 CFRP의 구조적 특성상 층간 구조로 이루어져 있기 때문에 두께 방향의 물성이 취약하다는 점이다[4]. 이러한 단점은 특히 항공기에 가해지는 여러 가지 외력 중 하나인 전단 힘에 대해서 저항성이 떨어지게 되며, 이는 곧 박리로 이어지게 된다. 박리는 CFRP의 강도와 강성을 저하시키며[5-7], 급작스러운 파괴를 유발해 큰 인명사고를 초래할 수 있기 때문에 안정성의 측면에서 매우 중요한 문제이다.

따라서 이러한 취약한 층간 특성을 보완하고자 스티칭 기법을 활용한 연구가 활발히 진행되고 있다. 스티칭이란 기존 CFRP의 2D 구조에서 두께 방향으로 추가적인 원사를 도입함으로써 3D 구조로 제작하고 두께 방향의 물성을 향상시키는 기법이다. 새롭게 도입된 두께 방향 원사는 CFRP 내부에서 박리에 대해 저항하며, 다른 두께 방향 물성 보완 방법에 비해 낮은 비용으로 적용이 간단하다는 장점이 있다[8-10]. 또한 경화 이전의 프리폼 상태에서 원단을 고정시키는 역할이 가능하며 이는 공정 중 이동 과정에 있어서 원단의 틀어짐을 방지하고 안정성을 부여한다. 이러한 이유로 3D 구조의 복합소재는 항공 분야에서 압력 용기, 블레이드, 동체 등에 적용되고 있다[4,11].

다음 고려되어야 할 사항은 고온 환경에 노출되는 빈도가 높다는 점이다[12]. 현재 진행되는 많은 연구들은 온도에 대한 영향을 확인하기 위해 시편을 고온 챔버 환경에 가두어 물성을 측정한다[13,14]. 그러나 CFRP가 실제 항공기 부품으로 적용되었을 때, 외부의 면만 열을 받는 상황이 많은 데 반해, 챔버 환경에서는 시편 모든 면에 열을 노출시키게 된다. 따라서 실제 환경과 보다 유사한 고온 효과를 관찰하기 위해선 한쪽 면만 가열하는 방식의 연구가 필요하나, 이러한 차이를 고려한 연구가 미비한 실정이다.

마지막으로 CFRP의 물성을 측정할 때, 주로 정해진 규격 내에서 실험을 진행하게 된다. 그러나 실제 CFRP가 부품으로 적용될 때, lab scale 규격에서 벗어나 더욱 두꺼워질 경우도 존재하게 된다. 따라서 이러한 차이를 관찰하기 위해서 두께가 달라짐에 따라 변화하는 물리적 특성과 박리 거동의 연구를 필요로 한다.

따라서 본 연구의 목적은 항공 분야에서 스티칭 된 CFRP 적용을 위해 온도와 두께의 차이에 따라 변화하는 물성과 박리 특성에 대해 알아보는 것이며, 특히 온도 조건 설정에 있어 새로운 접근을 제시하였다.

2.1 재료 및 제조

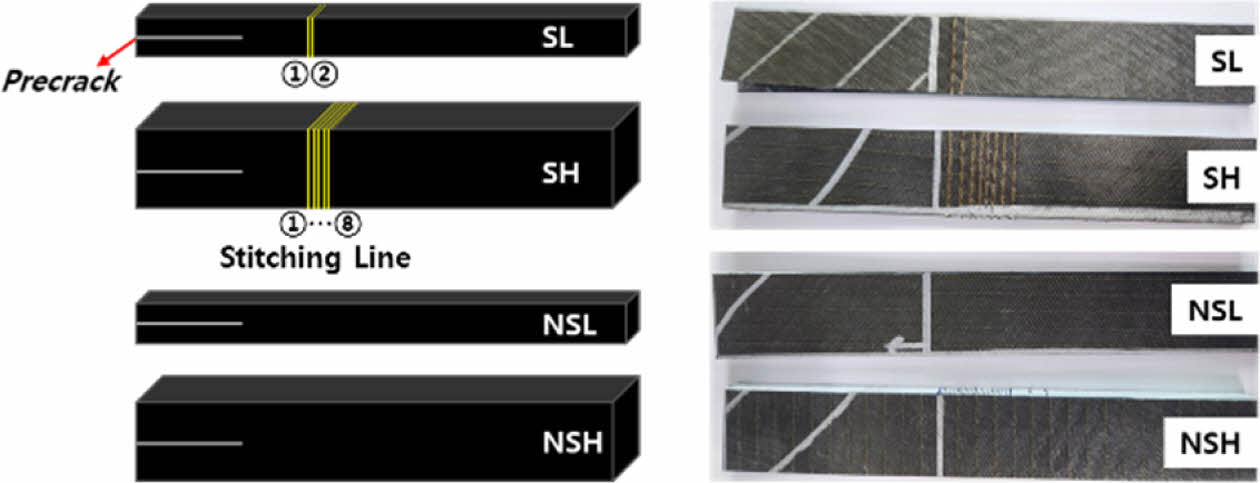

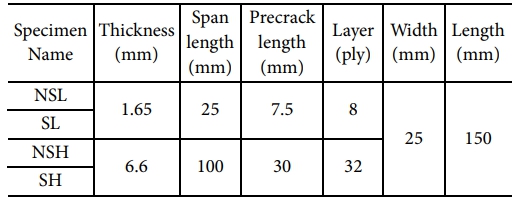

CFRP 제작에 있어서 사용한 탄소섬유는 ±45 non-crimp 원단(Class 75 DMS2436, Jaco Aerospace & Industrial)을 채택하였으며, 기지재는 epoxy resin(API 1078, Applied Poleramic Inc.)을 사용하였다. 스티칭에 사용된 원사는 고온 환경에서 노출될 것을 고려하여 이에 적합한 낮은 열 팽창계수, 강한 인장 강도와 탄성률 및 화학적 안정성을 지니는 Kuraray사의 vectran filament yarn 1,200D를 사용하였다[15]. 모든 시편은 내부 예비 균열을 형성하기 위해 적층 과정에서 중간층에 teflon film을 삽입하였다. 또한 두께 증가 효과를 관찰하기 위해 얇은 두께(Low thickness)와 두꺼운 두께(High thickness) 시편을 제작하였다. 얇은 두께 시편의 경우 [-45/45/90/0]s의 적층 패턴을, 두꺼운 두께 시편의 경우 얇은 두께 시편 대비 4배의 스케일을 부여하여 [-45/45/90/0]4s의 적층 패턴을 설계하였다. 스티칭의 효과를 비교하기 위해서 두께별로 스티칭(Stitching)/비 스티칭(Non-stitching) 두가지 비교 시편을 제작하였으며, 결과적으로 총 4개의 비교군(SL/NSL/SH/NSH)을 설정하였다(Fig. 1). 스티칭 라인 역시 동일한 스케일을 부여하여 얇은 시편의 경우 2 스티칭 라인을, 두꺼운 시편의 경우 8 스티칭 라인을 설계하였다. 제작된 시편의 이름과 치수는 Table 1에 나타냈다. 스티칭 장비는 Ferdco Juki Pro 2000h stitching machine을 이용하여 프리폼을 제작하였고, VARTM 방식을 통해 180oC에서 2시간 동안 경화를 진행하였다. 성형이 완료된 시편은 워터젯(SJA-T500, HyperJet 94i-S 고압 시스템, TOPS)을 사용하여 알맞은 크기로 제작하였다.

2.2 Mode II 시험 및 박리거동 관찰

CFRP의 박리에 대한 영향을 확인하기 위해서 Mode II 시험을 진행하였다. Mode II 시험은 2개의 지지 롤러에서 일정 span 거리를 두고 하중 롤러의 변위 조절을 통해 3점 굽힘 시험을 진행하면서 내부의 예비 균열을 따라 박리가 진행되는 거동을 확인하는 ENF(End-notched flexure) 시험을 진행하였다. 측정은 CFRP 전체에 열을 가할 수 있는 챔버 액세서리가 포함된 만능재료시험기(Instron 5567A, Universal testing machine)에서 진행하였으며, ASTM D7905의 시험 조건을 참고하여 하중 롤러는 0.5 mm/min의 속도로 변위를 제어하였다[16]. 이후 시험이 끝난 스티칭 된 CFRP의 박리 거동을 관찰하기 위해서 스티칭 라인 별로 두께 방향 단면을 Optical microscopy(VHX-700F, Keyence)를 통해 촬영하였다.

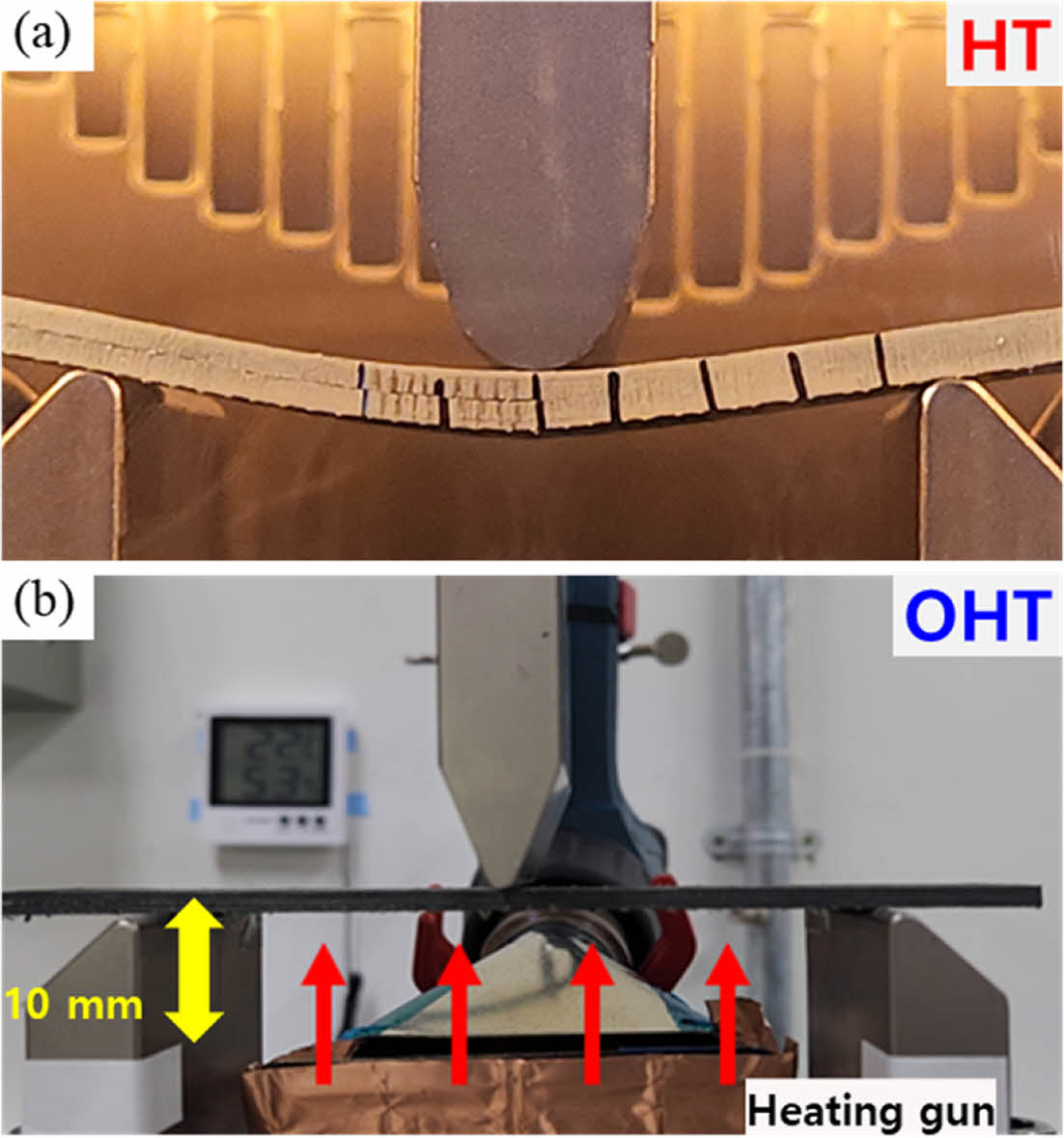

2.3 고온 특성 평가

온도 조건은 상온 조건(Room temperature, RT)과 고온 조건을 설정하였다. 고온 조건의 경우 극한 환경에서 항공용 부품으로 활용되었을 때 노출될 수 있는 높은 온도를 부여하기 위하여 초음속 비행기가 운행 시 동체에 가해질 수 있는 온도인 130oC를 목표 온도로 설정하였다[17]. 또한 모든 면에 열을 가하는 Chamber heating(HT) 조건과 히팅 건을 통해 한쪽 면에만 열을 가하는 One-side heating(OHT) 조건 총 두가지로 진행하였다. HT 조건은 130oC 온도의 챔버 환경에서 시편의 온도가 목표온도에 도달하는 시점부터 시험을 진행하였다(Fig. 2a). OHT 조건은 굽힘을 통해 CFRP가 열원과 가까워지는 것을 고려하여 10 mm 간격을 두고 열을 가해주었다(Fig. 2b). OHT 조건의 경우 주변 온도 분위기가 상온이기 때문에 열 손실이 발생하여 더 고온의 열원 조건을 설정해 주었다. 이는 얇은 두께의 CFRP는 160oC, 두꺼운 두께의 CFRP는 170oC의 열원 조건을 필요로 하였다. OHT 조건 역시 시편이 목표 온도에 도달한 시점부터 시험을 진행하였으며, 온도는 시편 위아래에 온도 센서를 부착하여 측정하였다.

|

Fig. 1 (a) Schematic of 4 type specimens, (b) Real picture of specimens |

|

Fig. 2 The mode II test setup; (a) HT, (b) OHT |

3.1 온도구배 분석

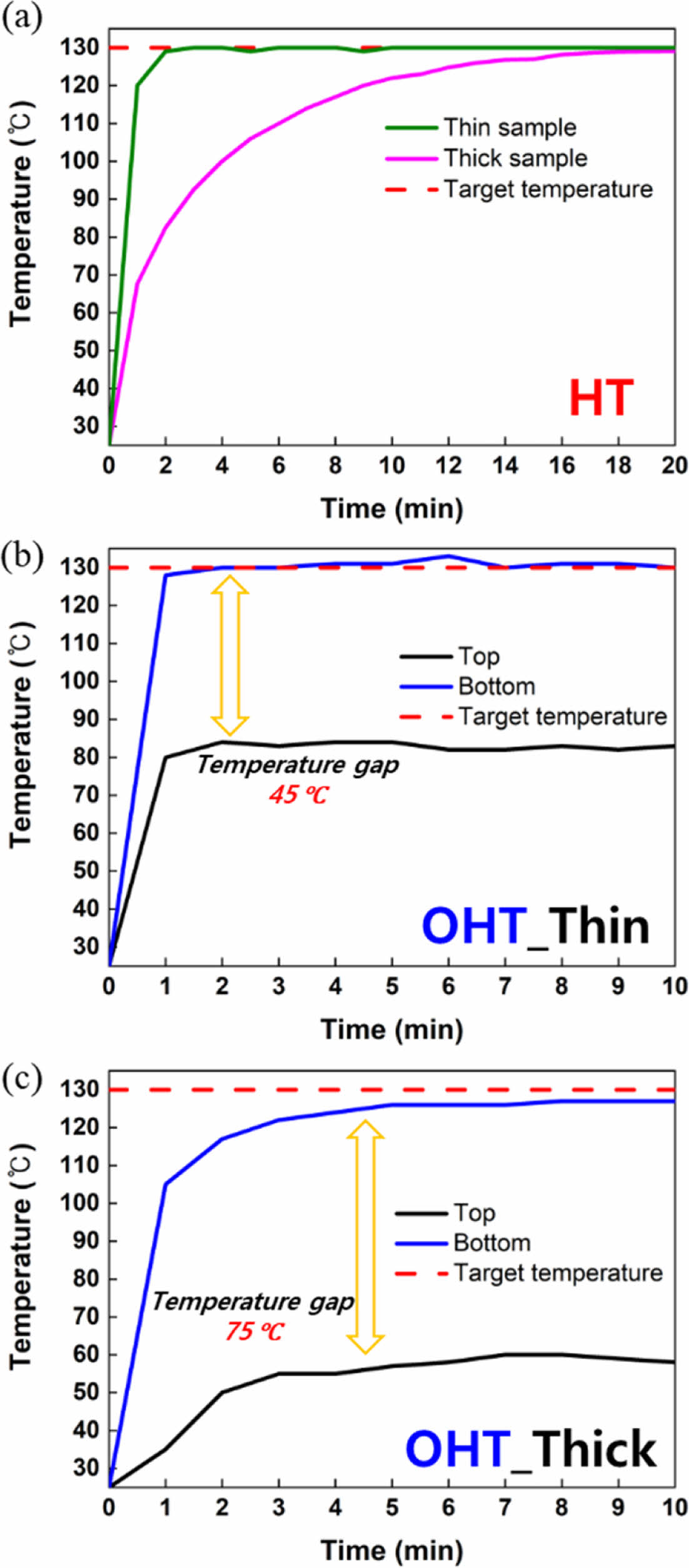

시편의 온도 130oC 도달까지 걸리는 시간을 두께 및 열원 조건 별로 조사하였다(Fig. 3). HT 조건의 경우 얇은 두께의 CFRP는 약 2분 이후로, 두꺼운 두께의 CFRP는 약 18분 이후로 열 평형을 유지하였다(Fig. 3a). OHT 조건의 경우 얇은 두께의 CFRP는 시편은 160oC 열원에서 2분 이후로 열 평형을 유지하였으며, 이때 열을 받는 하단 부분(Bottom) 과 열을 받지 않는 상단 부분(Top)의 온도 차이는 약 45oC 정도로 나타났다(Fig. 3b). 두꺼운 두께의 CFRP는 170oC 열원에서 5분 이후로 열 평형에 도달하였으며 하단과 상단의 온도 차이는 약 75oC 정도로 나타났다(Fig. 3c). 이러한 결과를 통해 목표 온도인 130oC에서 열 평형을 이루는 구간을 파악하고 모든 시편은 목표 온도 평형에 도달한 이후로 실험을 진행하였다.

3.2 Mode II 시험 결과

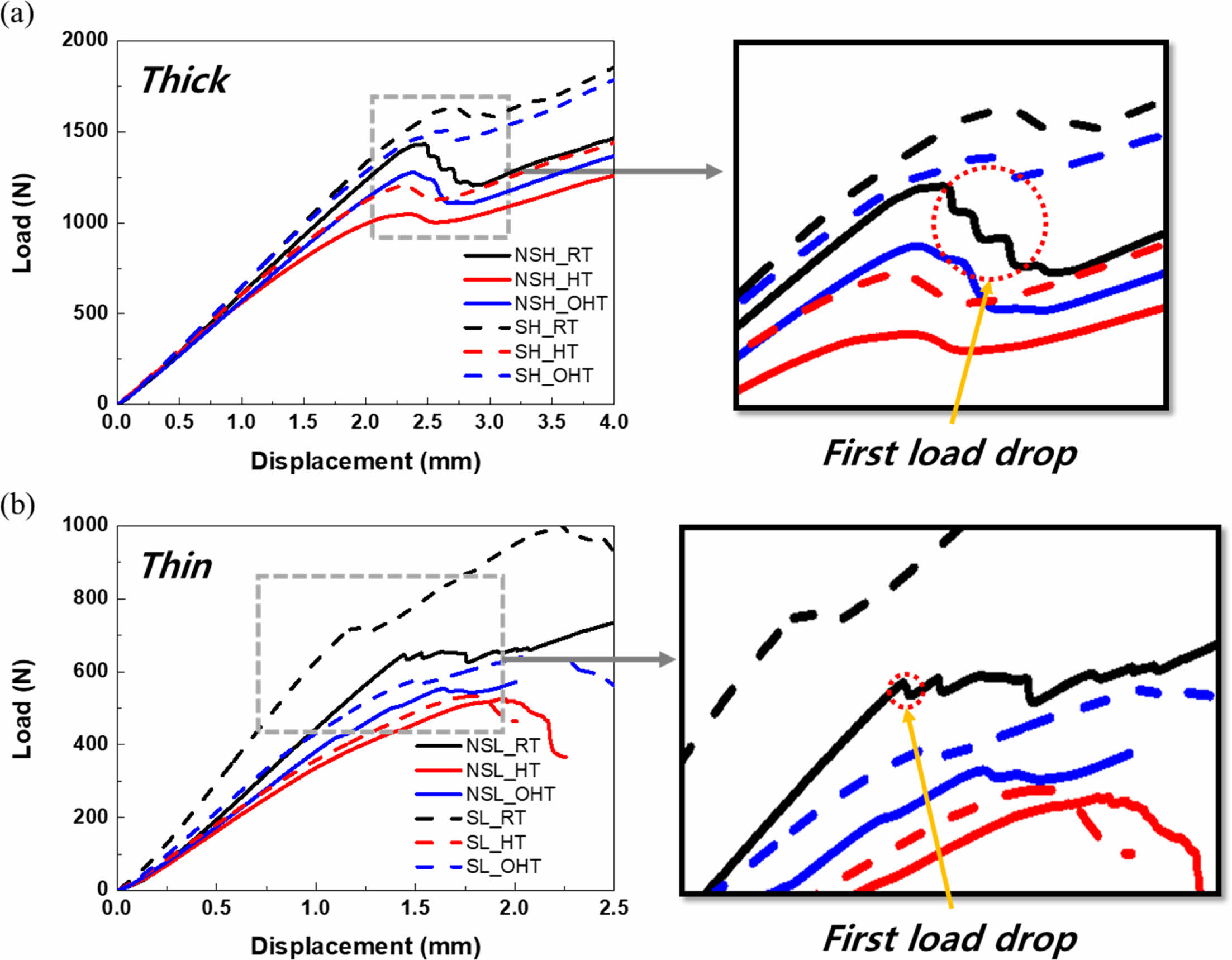

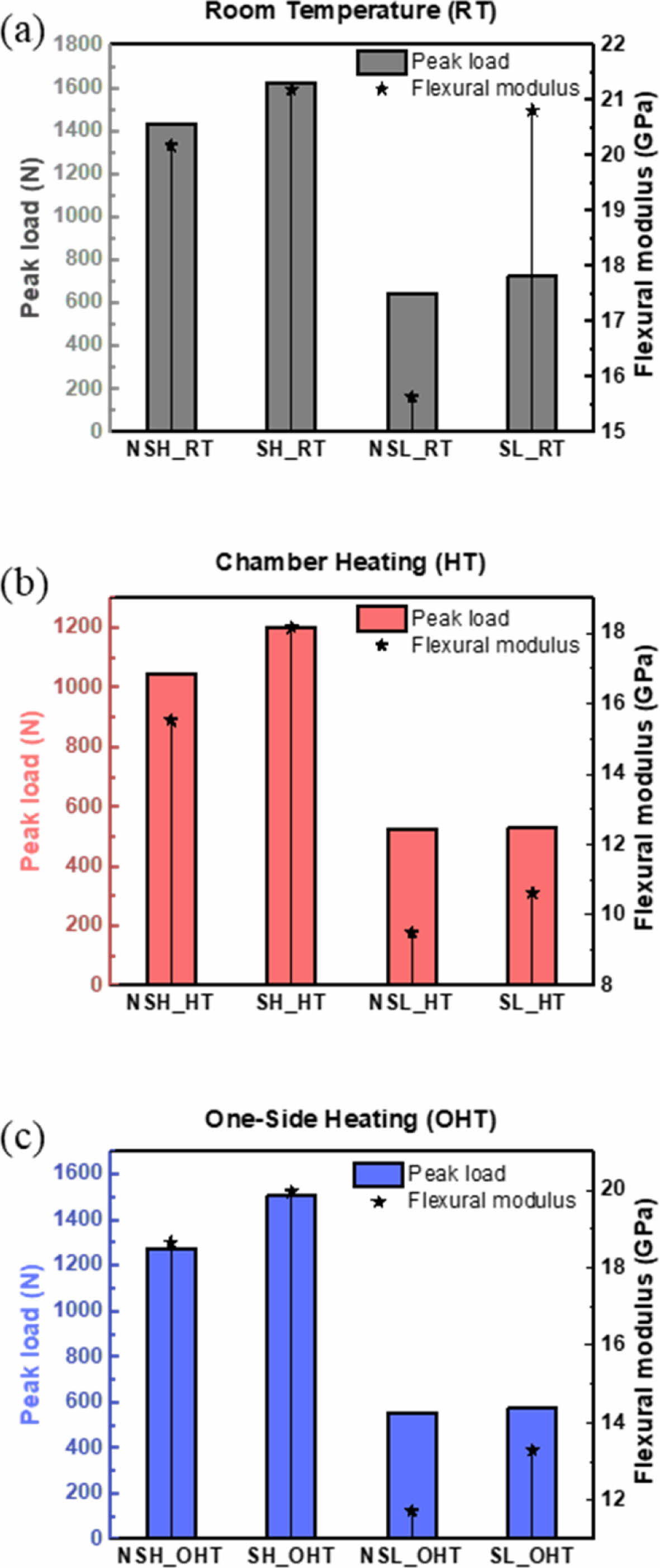

두께 및 온도와 스티칭 여부에 따른 CFRP의 Mode II 시험 결과 하중-변위 곡선과(Fig. 4), 최대 하중 및 탄성률을 비교하였다(Fig. 5). Fig. 4의 경우 하중 롤러의 변위가 증가하면서 변화하는 하중 값을 나타내며 스티칭 된 CFRP는 점선으로, 비 스티칭 CFRP는 실선으로 표현했다. Fig. 4a의 두꺼운 두께 CFRP의 경우 탄성 거동을 보이다가 첫 번째 하중 감소가 일어나는데, 이 시점에서 박리가 성장함을 나타낸다. 모든 온도 조건의 탄성 구간에서 스티칭 된 CFRP가 비 스티칭 CFRP 대비 높은 하중 값을 가지는 것을 확인할 수 있었다. RT 조건 기준 NSH는 1,432 N, SH는 1,625 N으로 약 13.5% 가량 상승하였으며 HT 조건에서 NSH는 1,046 N, SH는 1,203 N으로 약 15%가 증가한 임계 하중 값을, OHT의 경우 NSH가 1,276 N, SH가 1,508 N으로 약 18.2%가 증가한 임계 하중 값 상승 효과를 보였다. 탄성률 또한 비교하였으며, 굽힘 탄성률은 식 (1)을 이용하여 계산하였다.

는 굽힘 탄성률을 나타내며, L, F, w, h, d는 각각 span 길이, 임계 하중, 시편의 폭, 시편의 두께, 임계 하중 지점의 변위를 나타낸다. 먼저 RT 조건에서 NSH는 20.17 GPa, SH는 21.18 GPa로 증가하는 거동을 보였다(Fig. 5a). 고온 조건도 마찬가지로 HT 조건에서 NSH는 15.52 GPa, SH는 18.15 GPa를 가지고(Fig. 5b) OHT 조건에서 NSH는 18.64 GPa를, SH는 19.96 GPa 값을 나타냈다(Fig. 5c). 이는 RT, HT, OHT 각각 약 5%, 16.9%, 7.1%의 탄성률 상승치를 보였다. 즉 모든 온도 조건에서 스티칭을 통해 임계 하중 값과 탄성률을 증가시키는 효과를 관찰할 수 있었다. 이러한 이유는 스티칭 공정을 통해 삽입된 두께방향의 스티칭 원사가 시편 내부에 위치해 구조적으로 보완하며 결과적으로 CFRP의 물성이 증가한 것으로 사료된다[18,19]. 또한 하중 감소가 일어날 때, 스티칭 된 CFRP는 비 스티칭 CFRP 대비 낮은 하락률을 보인다. 이러한 하중 감소 보강 효과는 스티칭 원사가 예비 균열로부터 성장하는 박리에 대해 저항하게 되면서 비 스티칭 CFRP 대비 비교적 낮은 하중 감소율을 보이는 것으로 사료된다. 다음 열원 조건 별 그래프 거동을 관찰하였을 때, 스티칭 여부와 상관없이 모두 RT 조건에서 가장 높은 임계 하중 및 탄성률을 가지는 것을 확인하였다. 또한 OHT 열원 조건과 HT 열원 조건을 비교하였을 때, OHT 시편이 HT 시편보다 더 높은 물성 값을 가지는 것을 확인하였다. 이러한 이유는 열에 의한 CFRP의 특성은 높은 온도에 우수한 열적 안정성을 갖는 탄소섬유보다 사용되는 고분자 물질인 에폭시에 의해 주로 크게 좌우된다. 온도가 증가함에 따라서 에폭시 수지는 연성 특성이 증가하게 되고 탄소섬유와의 계면 특성이 저하되게 되면서 굽힘 강도가 낮아지는 등 물성이 감소하게 된다[7]. 결과적으로 더욱 많은 영역이 고온 환경에 노출되는 HT 시편이 OHT 시편 대비 더 낮은 물성을 갖는 것이다. 이러한 차이점은 항공용 부품 적용에 있어서 lab scale에서 벗어나 실제 활용되는 조건을 조성한 실험이 보다 유의미한 결과를 가질 수 있다는 점을 시사한다.

다음 Fig. 4b를 통해 얇은 두께의 CFRP 역시 탄성 거동을 보이다가 첫 하중 감소 지점이 발생하며, 온도와 스티칭에 의한 효과 또한 두꺼운 두께의 CFRP와 마찬가지로 동일하게 나타난 것을 확인할 수 있었다. 먼저 RT 조건에서 NSL은 646 N, SL은 723 N의 임계 하중 값을 가졌으며, 이는 약 11.9%의 증가율을 나타냈다. HT 조건에서 NSL은 524 N, SL은 532 N으로 약 1.5%의 증가율을 보였으며, OHT 조건에는 NSL은 553 N, SL은 575 N으로 4%의 증가율을 보였다. 마찬가지로 식 (1)을 통하여 탄성률을 계산하였을 때, RT 조건에서 NSL은 15.62 GPa, SL은 20.8 GPa 값을 가졌으며(Fig. 5a), HT 조건에서는 NSL이 9.49 GPa, SL이 10.63 GPa 값을 가졌다(Fig. 5b). OHT 조건에서는 NSL이 11.71 GPa, SL이 13.27 GPa로(Fig. 5c) 모든 온도 조건에서 역시 동일하게 물성 상승 효과를 관찰할 수 있었다. 이는 각각 RT, HT, OHT 조건에서 스티칭에 의해 약 33.2%, 12%, 13.3%의 탄성률이 상승되었음을 나타낸다. 그러나 얇은 두께 CFRP의 경우 스티칭을 통한 하중 감소율을 보강하는 효과는 미미했다. 얇은 두께의 CFRP는 두꺼운 두께의 CFRP 대비 낮은 하중 범위에서 실험이 진행되며, 스티칭 유무에 관계없이 하중 감소율 자체가 비교적 낮다. 따라서 스티칭 원사의 하중 감소 보강 효과가 발휘될 수 있을 만큼의 충분한 하중 저하가 일어나지 않아 두꺼운 두께의 CFRP와 달리 큰 차이가 발생하지 않은 것으로 사료된다. 또한 첫 하중 감소 이후 얇은 두께 CFRP는 시편간 불규칙적인 하중-변위 곡선을 나타낸 반면, 두꺼운 두께 CFRP는 시편간 유사한 곡선을 나타낸 것을 확인하였다. 이러한 원인은 시편의 두께에 의한 파괴 거동 차이로부터 나타난다. CFRP의 ENF 시험은 균열이 확장되며 하중 감소가 일어나게 되고 성장한 균열이 압축 하중이 가해지는 중앙 부분에 도달하였을 때, 집중된 하중에 의해 박리의 성장이 방해되는 파괴 거동을 가진다[20]. 이후 압축 하중을 견디며 변형률 경화 현상이 발생하게 되고, 이 구간에서 얇은 두께 CFRP 시편은 두꺼운 두께 CFRP 시편 대비 더 큰 휘어짐을 겪게 된다. 이로 인한 국부적인 응력 집중이 더욱 크게 발생하여 불규칙적인 균열 성장으로 이어지고 시편 간의 하중-변위 곡선 차이를 발생시킨다. 후술될 박리 거동 이미지를 통해서도 일정한 박리 거동을 보이는 두꺼운 두께 CFRP 시편 대비 얇은 두께 CFRP 시편은 불규칙적인 박리 성장을 보이는 것을 확인할 수 있었다. 결과적으로 Mode II 시험을 통해 스티칭과 두께 및 온도에 따른 물성 변화를 확인하였다.

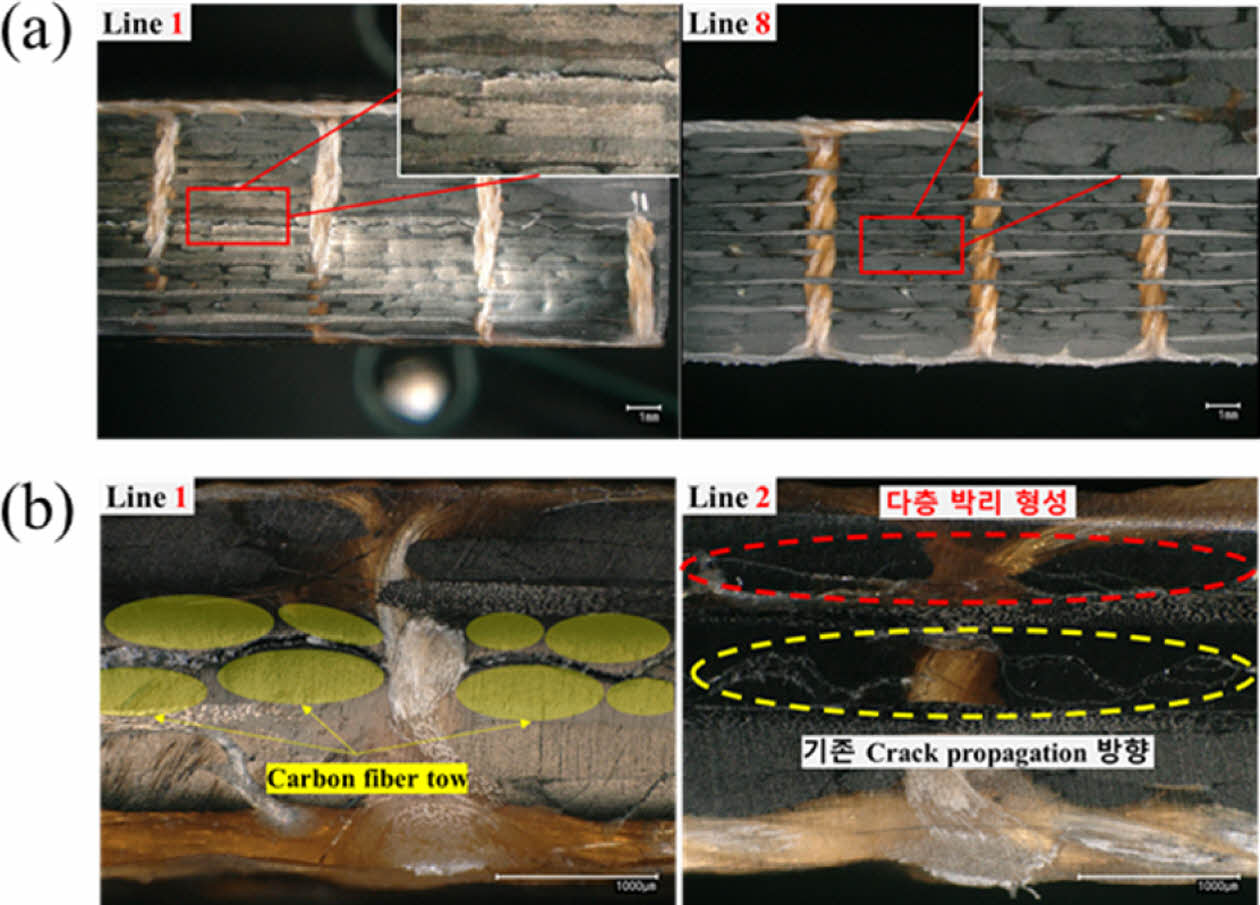

3.3 스티칭 라인 단면 관찰

Mode II 시험이 완료된 후 박리 거동을 관찰하기 위해 시험 후 RT 조건의 SH와 SL 시편의 두께 방향 단면을 촬영하였다(Fig. 6). SH 시편의 경우 첫 번째 라인과 여덟 번째 라인의 이미지를 관찰하였으며, SL 시편은 첫 번째 라인과 두 번째 라인의 이미지를 관찰하였다. 공통적으로 CFRP의 두께에 상관없이 모든 라인에서 스티칭 원사가 끊어지지 않고 유지되고 있는 것을 확인하였다. 이는 시험 후 박리가 성장하는 CFRP에 스티칭 원사가 지속적으로 박리에 대해 저항할 수 있음을 나타낸다. 또한 중앙의 예비 균열을 따라 tow와 tow 사이 레진 영역에서 지속적으로 박리가 성장했음을 보여주며, 이는 예상된 CFRP의 박리 거동과 동일하게 나타났다[21]. SH의 경우 모든 스티칭 라인을 지나면서 단층 박리가 형성된 모습을 볼 수 있다(Fig. 6a). 그러나 SL의 경우 두 번째 라인부터 기존 예비 균열에서 벗어난 다층 박리가 발생한 것을 관찰하였다. 이러한 이유로는 두꺼운 두께의 CFRP 대비 가해지는 하중 값이 낮은 얇은 두께의 CFRP는 박리 힘 또한 낮기 때문에 스티칭 원사에 의해 박리의 진행방향이 더욱 크게 저항을 받게 되면서 스티칭 라인을 따라 변경되며 새롭게 박리가 형성되는 다층 박리가 나타난 것으로 사료된다(Fig. 6b). 또한, 구조적인 차이로 인해 얇은 두께의 CFRP는 Mode II 하중에 대해 더 큰 휘어짐이 발생하게 되고 국부적인 응력집중이 두꺼운 시편 대비 보다 크게 나타나며 불규칙적인 박리 성장에 더욱 영향을 받게 된다. 결과적으로 스티칭이 적용된 CFRP에서 두께에 따른 박리 거동의 차이를 관찰하였다.

|

Fig. 3 Temperature-time curve; (a) thin and thick specimens under chamber heating condition, (b) thin specimen under one-side heating condition, (c) thick specimen under one-side heating condition |

|

Fig. 4 Mode II test load-displacement curve; (a) thick CFRPs, (b) thin CFRPs |

|

Fig. 5 The mode II test results of peak load and flexural modulus; (a) under RT condition, (b) under HT condition, (c) under OHT condition |

|

Fig. 6 CFRP transverse cross-section of optical microscope images; (a) SH_RT, (b) SL_RT |

본 연구에서는 Mode II 시험을 통해 스티칭 유무에 따라 변화하는 물리적 특성을 확인하고 실제 항공 분야 적용을 위해 사용 환경을 고려하여 두께 및 온도와 온도 조건에 따른 차이를 확인하였다. 또한 추가적으로 광학 현미경을 통해 스티칭 원사 근처의 박리 거동을 관찰하였다. 스티칭 된 CFRP는 두께 및 온도와 같은 조건에 상관없이 모두 비 스티칭 CFRP 대비 높은 임계 하중 값과 탄성률을 가지는 것을 볼 수 있었다. 두꺼운 두께의 CFRP는 비교적 큰 하중 범위에서 박리가 진행되기에 급격한 하중 감소가 발생하고 이에 대해 스티칭이 저항하며 하중 감소 보완 효과를 확인할 수 있었으나, 얇은 두께의 CFRP는 비교적 낮은 하중 범위에서 실험이 진행되며 하중 감소가 크게 일어나지 않아 스티칭을 통한 하중 감소 보완 효과는 명확히 나타나지 않았다. 온도의 경우 매트릭스가 고온에 노출된 영역이 증가할 수록 에폭시의 연성 특성이 증가하며 탄소 섬유와의 계면 특성이 저하되면서 RT, OHT, HT 순서로 물성이 감소하는 모습을 보였다. 이를 통해 한 쪽 면에만 열을 가하는 OHT 조건의 연구의 필요성을 확인할 수 있었다. 스티칭 라인 근처의 박리 거동을 관찰한 결과 두가지 두께 CFRP 시편 모두 tow와 tow사이 레진 영역에서 박리가 발생하였고, 단층 박리가 일어난 두꺼운 두께의 CFRP에 비해 얇은 두께의 CFRP는 두 번째 스티칭 라인부터 원사 방향으로 박리의 진행 방향이 바뀌며 다층 박리가 형성된 것을 볼 수 있었다. 또한 두 가지 두께 CFRP 모두 박리가 일어난 뒤에도 스티칭 라인이 끊어지지 않고 유지되는 모습을 관찰하였고 이를 통한 스티칭의 지속적인 박리 저항성을 기대할 수 있었다. 결과적으로 사용 환경을 고려하며 스티칭을 통해 구조적으로 강화된 CFRP의 항공 분야 적용 가능성을 관찰하였다.

본 연구는 한국과학기술연구원(KIST)의 기관고유 연구과제(2Z07041)와 산업통상자원부의 소재부품기술개발사업(NO. 20021913)이 지원하는 연구 과제로 수행되었습니다. 지원에 대해 진심으로 감사드립니다.

- 1. Ju, Y.J., Kwon, Y.C., and Choi, H.S., “Study on the Suitability of Composite Materials for Enhancement of Automotive Fuel Economy,” Composites Research, Vol. 32, No. 5, 2019, pp. 284-289.

-

- 2. Kamiya, R., Cheeseman, B.A., Popper, P., and Chou, T.W., “Some Recent Advances in the Fabrication and Design of Three-dimensional Textile Preforms: A Review,” Composites Science and Technology, Vol. 60, No. 1, 2000, pp. 33-47.

-

- 3. Hong, H, Bae, K.J., and Yu, J., “Effect of Boron Nitride on Mechanical Properties, Thermal and Electrical Conductivities of Carbon Fiber Reinforced Plastics,” Composites Research, Vol. 33, No. 3, 2020, pp. 153-160.

-

- 4. Song, C., Fan, W., Liu, T., Wang, S., Song, W., and Gao, X., “A Review on Three-dimensional Stitched Composites and Their Research Perspectives,” Composites Part A: Applied Science and Manufacturing, Vol. 153, 2022, pp. 106730.

-

- 5. Ramírez, F.M., de Moura, M.F., and Moreira, R.D., “Prediction of the Influence of Several Parameters on the Mode I Interlaminar Fatigue/fracture Characterization of CFRP Laminates,” Mechanics of Advanced Materials and Structures, Vol. 29, No. 25, 2022, pp. 4291-4298.

-

- 6. Li, B., Gong, Y., Gao, Y., Hou, M., and Li, L., “Failure Analysis of Hat-stringer-stiffened Aircraft Composite Panels under Four-point Bending Loading,” Materials, Vol. 15, No. 7, 2022, pp. 2430.

-

- 7. Sun, Y., Fan, W., Song, C., Gao, X., Liu, T., Song, W., ... and Li, S., “Effects of Stitch Yarns on Interlaminar Shear Behavior of Three-dimensional Stitched Carbon Fiber Epoxy Composites at Room Temperature and High Temperature,” Advanced Composites and Hybrid Materials, Vol. 5, No. 3, 2022, pp. 1951-1965.

-

- 8. Caprino, G., Lopresto, V., and Santoro, D., “Ballistic Impact Behaviour of Stitched Graphite/epoxy Laminates,” Composites Science and Technology, Vol. 67, No. 3-4, 2007, pp. 325-335.

-

- 9. Ishikawa, T., “Overview of Trends in Advanced Composite Research and Applications in Japan,” Advanced Composite Materials, Vol. 15, No. 1, 2006, pp. 3-37.

-

- 10. Pingkarawat, K., and Mouritz, A.P., “Stitched Mendable Composites: Balancing Healing Performance Against Mechanical Performance,” Composite Structures, Vol. 123, 2015, pp. 54-64.

-

- 11. Saboktakin, A., Kalaoglu, F., Shahrooz, M., Spitas, C., and Farahat, S., “Failure Analysis of 3D Stitched Composite Using Multi-scale Approach for Aerospace Structures,” The Journal of the Textile Institute, Vol. 113, No. 5, 2022, pp. 943-951.

-

- 12. Machado, J.J.M., Marques, E.A.S., Campilho, R.D.S.G., and da Silva, L.F., “Mode I Fracture Toughness of CFRP as a Function of Temperature and Strain Rate,” Journal of Composite Materials, Vol. 51, No. 23, 2017, pp. 3315-3326.

-

- 13. Zhou, F., Zhang, J., Song, S., Yang, D., and Wang, C., “Effect of Temperature on Material Properties of Carbon Fiber Reinforced Polymer (CFRP) Tendons: Experiments and Model Assessment,” Materials, Vol. 12, No. 7, 2019, pp. 1025.

-

- 14. Cree, D., Gamaniouk, T., Loong, M.L., and Green, M.F., “Tensile and Lap-splice Shear Strength Properties of CFRP Composites at High Temperatures,” Journal of Composites for Construction, Vol. 19, No. 2, 2015, pp. 04014043.

-

- 15. Tan, K.T., Watanabe, N., and Iwahori, Y., “Stitch Fiber Comparison for Improvement of Interlaminar Fracture Toughness in Stitched Composites,” Journal of Reinforced Plastics and Composites, Vol. 30, No. 2, 2011, pp. 99-109.

-

- 16. ASTM D7905/D7905m-14, Standard Test Method for Determination of the Mode II Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites, ASTM International, West Conshohocken, PA, 2014.

- 17. Jedidi, J., Jacquemin, F., and Vautrin, A., “Design of Accelerated Hygrothermal Cycles on Polymer Matrix Composites in the Case of a Supersonic Aircraft,” Composite Structures, Vol. 68, No. 4, 2005, pp. 429-437.

-

- 18. Mohammadi, M., Sosa, E.M., “Enhancing Mode-II Delamination Resistance of Hybrid Woven Composite Materials of Glass/Kevlar Fabrics by Stitching with Kevlar Threads,” Composite Structures, 2024, pp. 118365.

-

- 19. Bilisik, K., Erdogan, G., Sapanci, E., and Gungor, S., “Mode-II Toughness of Nanostitched Carbon/epoxy Multiwall Carbon Nanotubes Prepreg Composites: Experimental Investigation by Using end Notched Flexure,” Journal of Composite Materials, Vol. 53, No. 28-30, 2019, pp. 4249-4271.

-

- 20. Yan, X., Guo, X., Gao, Y., Lin, Y., Zhang, N., and Zhao, Q., “Mode-II Fracture Toughness and Crack Propagation of Pultruded Carbon Fiber-epoxy Composites,” Engineering Fracture Mechanics, Vol. 279, 2023, pp. 109042.

-

- 21. Kim, H., Um, Y., Kim, U.K., and Koh, S., “A Study on Mode II Interlammar Fracture Toughness of Carbon Fiber Reinforced Plastic Composites,” Composites Research, Vol. 8, No. 4, 1995, pp. 74-82.

This Article

This Article

-

2024; 37(5): 386-392

Published on Oct 31, 2024

- 10.7234/composres.2024.37.5.386

- Received on Jul 24, 2024

- Revised on Aug 21, 2024

- Accepted on Sep 14, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Jaesang Yu

-

Institute of Advanced Composite Materials, Korea Institute of Science and Technology (KIST), Jeollabukdo, Korea

- E-mail: jamesyu@kist.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.