- Fabrication and Characterization of Horizontally Aligned CNT Nanocomposites via Knocking Down Process

Jae-Moon Jeong*, Jingyao Dai**, Luiz Acauan**, Hyunsoo Hong*, Brian L. Wardle**,***, Seong Su Kim*†

* Department of Mechanical Engineering, KAIST

** Aero/Astro, MIT

*** Mechanical Engineering, MIT- Knocking Down 공정을 통한 신개념 수평 정렬 탄소나노튜브 나노복합재료의 제작 및 특성 평가

정재문* · Jingyao Dai** · Luiz Acauan** · 홍현수* · Brian L Wardle**,*** · 김성수*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, CNT volume fraction, gas permeability, and electrical conductivity of horizontally aligned carbon nanotube (HACNT) nanocomposites were measured and analyzed according to the dilution ratio of epoxy and acetone and the applied pressure. The CNT volume fraction increased with decreasing dilution ratio and increasing pressure, indicating that the viscosity of the epoxy and pressure conditions play an important role in filling the gaps between the CNTs. Gas permeability decreases with increasing pressure, showing that higher pressure effectively improves gas barrier properties. As the dilution ratio decreased and the pressure increased, the electrical conductivity tended to increase, which can be interpreted because of strengthening the electrical connection between CNTs. This study provides important insights for various applications by suggesting the optimal dilution ratio and pressure conditions to achieve the highest performance of HACNT nanocomposites.

본 연구에서는 수평 정렬 탄소나노튜브 나노복합재료(Horizontally Aligned Carbon Nanotube, HACNT)의 에폭시와 아세톤의 희석비율 및 프레스 압력에 따라 CNT 부피분율, 가스 투과도, 전기저항을 측정 및 분석하였다. 연구 결과, 희석비율이 감소하고 프레스 압력이 증가함에 따라 CNT 부피분율은 증가하였고, 이는 에폭시의 점도와 압력 조건이 CNT의 간극을 채우는 데 중요한 역할을 한다는 것을 시사한다. 이에 CNT 부피분율이 증가함에 따라, 전기 저항 및 가스 투과도가 감소하게 되어 최적의 물성을 갖게 된다. 본 연구는 새롭게 제조된 HACNT 나노복합재의 성능을 최적화하기 위한 적절한 희석비율 및 프레스 압력 조건을 제시하여, 다양한 분야에서 잠재적인 활용 가능성을 시사한다.

Keywords: 배터리(Batteries), 산화환원(Redox), 전극(Electrodes), 탄소 나노튜브(Carbon Nanotube, CNT), 에너지 (Energy)

최근 나노복합소재(Nanocomposites)의 개발은 기존 복합소재에 비해 월등한 재료적, 전기적 특성을 제공할 수 있는 잠재력으로 인해 많은 사람들의 주목을 받고 있다. 나노 재료 중 탄소나노튜브(Carbon Nanotube, CNT) 기반으로 한 나노복합소재는 소재의 특성을 크게 향상시킬 수 있으며, 뛰어난 전기 전도성, 열 전도성, 기계적 특성으로 인해 많은 주목을 받고 있다. 그러나 복합재에서 CNT를 활용하는 데 있어 주요 과제 중 하나는 CNT가 정렬되지 않는 경향이 있다는 것이다. 이로 인해 다양한 가공 문제, 낮은 하중 지지 효율 및 불균일한 재료 특성이 발생할 수 있다. 예를 들어, Tarfaoui[1]가 실시한 연구에서는 4%의 CNT를 포함한 복합재에서 오히려 기계적 강도가 감소하는 현상을 관찰했다. 이는 제대로 정렬되지 않은 채로 CNT 함량이 증가한다면, 응집 현상이 발생하여 오히려 복합재료의 성능을 저하시킨다는 것을 시사한다. 또한, Zhou[2]가 실시한 연구에서는 CNT를 0.3 wt% 첨가한 에폭시 복합재의 전기적, 열적, 기계적 특성이 향상되었으나, CNT의 함량이 0.4 wt%를 초과하면 강도와 파괴인성이 감소함을 확인하였다. 이러한 결과는 CNT 함량이 증가함에 따라 발생하는 응집 및 분산 불량을 해결하지 못한다면, 복합재의 성능 저하를 초래할 수 있다는 것을 보여준다. 이에, 더 높은 CNT 부피분율(CNT volume fraction)을 통해 향상된 기계적 물성을 갖는 복합재 제작을 위해, 수직 정렬 탄소나노튜브(Vertically Aligned Carbon Nanotube, VACNT)가 소개 되었다. VACNT를 포함한 나노복합소재는 정렬된 CNT 구조를 통해 효과적으로 전기와 열을 전달할 수 있으며, 20% 이상의 높은 CNT 부피분율을 기반으로 복합소재의 특성을 극대화할 수 있다. 특히 월등한 전기 전도도와 기계 물성으로 인해 고성능 센서, 배터리, 전자 신호 등 다양한 응용 분야에 유용하게 활용될 수 있다. 그러나, 30% 이상의 CNT 부피분율 이상을 포함하는 복합재 제작에는 여전히 어려움이 있다. Kaiser[3]가 수행한 연구에 따르면, VACNT는 CNT의 부피분율을 크게 증가시켜 기계적, 전기적 특성을 개선할 수 있지만, 30%를 넘으면 CNT 구조가 밀집 배열되어 수지가 충분히 침투하기 어렵게 만들며, 이로 인해 가공 시간이 길어지고 제조 공정이 복잡해진다.

따라서, 본 연구는 기존 연구의 한계를 극복하기 위해신개념 수평 정렬 CNT 나노복합재료(Horizontally Aligned CNT, HACNT) 나노복합재 제작 공정을 도입하였다. 이 공정은 Knocking Down 방법을 통해 CNT를 수평으로 정렬하여 CNT 사이의 공극을 줄여 높은 CNT 부피분율을 가진 복합재료를 제작한다. 이와 더불어 CNT 사이의 레진의 함침도를 높이기 위해 용매 캐스팅법을 사용하고, 핫프레스 경화 시에는 가해지는 프레스 압력을 조절하여 기계적 물성을 향상시켰다. 이때, 용매 캐스팅법을 통해 점도가 충분히 낮아진 수지는 모세관 현상(Capillary action)으로 공극 없이 잘 침투할 수 있어 향상된 나노복합소재를 제작할 수 있었다. 제조된 나노복합재의 물성을 조사하기 위해, 섬유 부피분율, 면내(In-plane) 방향의 전기저항, 그리고 가스 투과도가 정밀하게 측정하고 분석하였다.

2.1 실험 방법

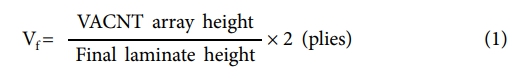

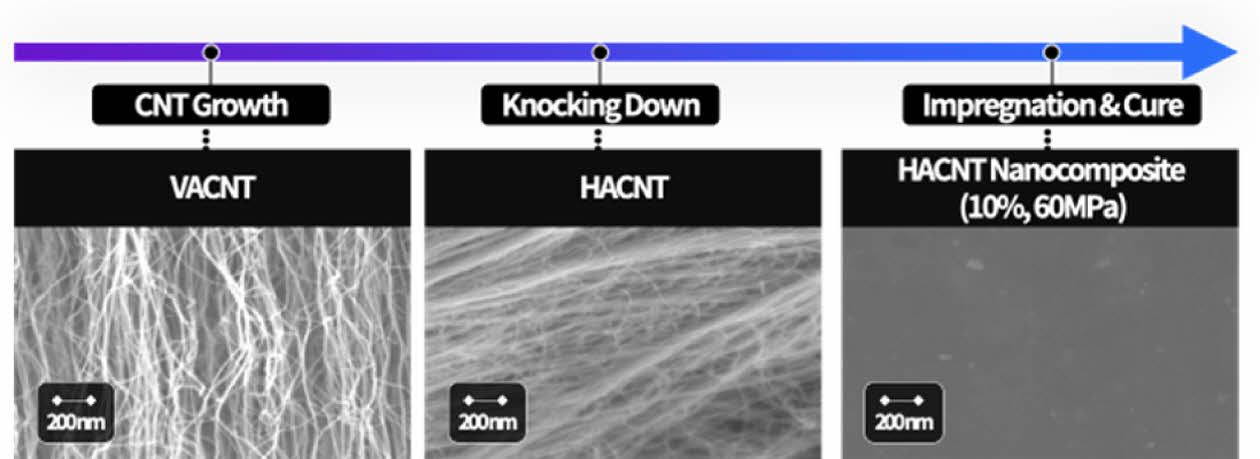

본 연구에서는 신개념 HACNT 나노복합재 제조 공정을 도입하였다. 실험은 4가지 주요 단계로 진행하였으며, 각 단계의 세부적인 절차는 Fig. 1과 같다.

1. VACNT 성장(Growth) 공정

화학 기상 증착(Chemical Vapor Deposition, CVD)을 이용하여 VACNT를 성장시켰다. 본 공정은 2인치 퍼니스 (Furnace)를 사용하였으며, 알루미늄 산화물(Al2O3) 버퍼층 위에 철(Fe) 촉매가 증착된 실리콘 웨이퍼를 기판으로 사용하였다. 에틸렌(C2H4)을 탄소원으로, 활성촉매를 수소(H2)로, 헬륨(He)을 비활성 운반 가스로 사용하여 CVD 환경이 조성되었다. 위의 조건에서 성장된 VACNT의 길이는 약 500 μm였다.

2. Knocking Down 공정

높은 CNT 부피분율을 가지는 나노복합재를 제작하기 위해 Knocking Down 공정을 이용하였다. 이는 롤러를 사용하여 성장된 VACNT 배열(Array)를 수평으로 정렬시키는 공정을 의미한다. 이 공정에서 Knocking Down은 GNPT (PC-6, Precision Coating, USA) film에서 수행되었으며, 높은 CNT 부피분율을 갖기 위해 2층의 VACNT 배열이 GNPT film으로 전사되어, 수평 정렬된 HACNT로 제작하였다.

3. 레진 함침 공정

Spin Coating과 Solvent Casting 방법을 사용하여 수평으로 정렬된 HACNT에 에폭시 수지를 함침시켰다. HACNT의 경우, CNT 사이의 간격이 nm 단위로 매우 좁아 일반적인 에폭시가 잘 침투하기 어렵기 때문에, 에폭시를 아세톤(Acetone)에 희석하여 침투율을 높였다. 아세톤의 희석비율을 조절하여 최적의 조건을 찾았다. 스핀 코팅(Spin Coating)은 G3P-8(SCS, USA)를 사용하여, 램프(Ramp) 시간 10초, 스핀(Spin) 시간 15초로 회전 속도 2500 rpm에서 수행되었다. 에폭시 레진은 Epon 862(Hexion, USA)와 경화제 EPIKURE W (Hexion, USA)를 사용하였다. 이 과정을 통해 레진이 HACNT 구조에 고르게 함침되도록 하였다.

4. 경화 공정

핫 프레스(Carver 4120, Carver, USA)를 사용하여 레진 함침 HACNT를 경화시켰다. 경화 조건은 프레스 압력 15~60 MPa, 온도 177°C, 경화 시간 1시간으로 설정하였으며, 후 경화(Post-Curing)은 온도 177°C, 후 경화 시간 1시간으로 설정하였다. 위의 조건을 통해 HACNT 나노복합재가 제조되었다.

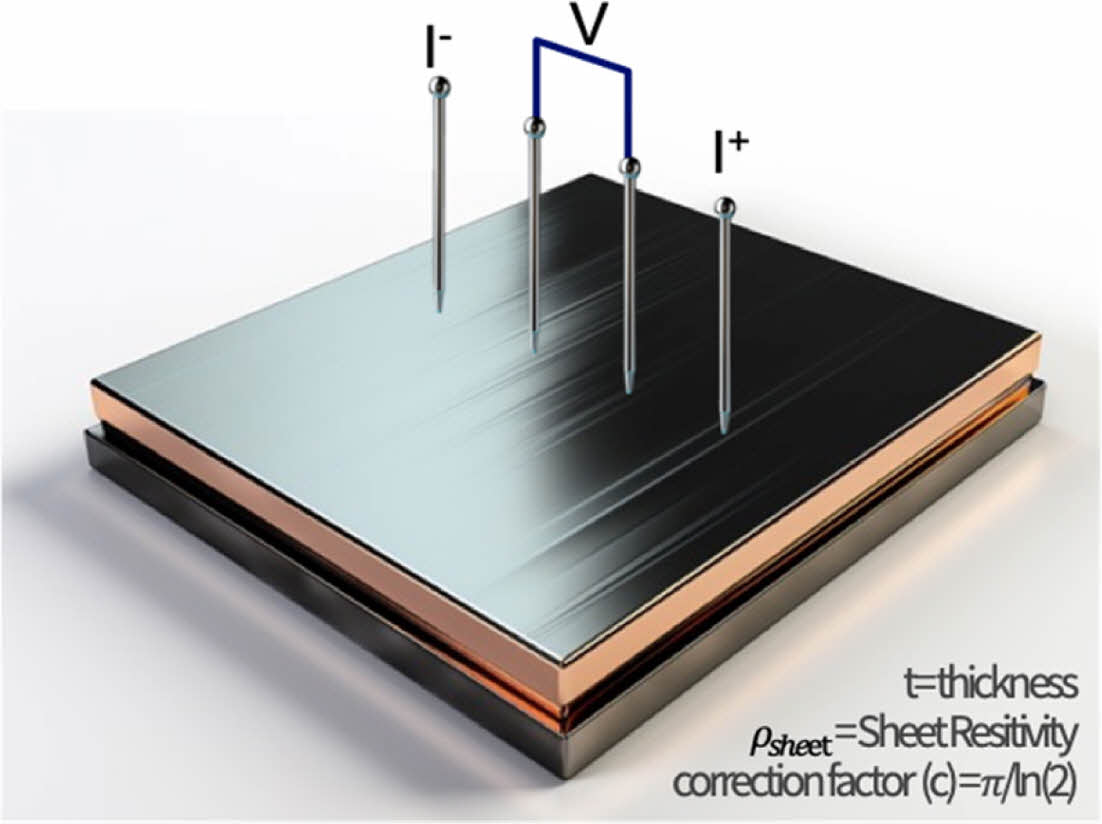

2.2 CNT 부피분율 측정

선행 연구[4]를 바탕으로 아래의 식을 이용하여 제조된 HACNT 나노복합재의 CNT 부피분율을 측정하였다. 레이저 센서(CL-L070, Keyence, USA)를 사용하여 10개의 시편에 대해 VACNT 어레이 높이(VACNT array height)와 최종 복합재(Final laminate) 높이를 사용하여 CNT 부피분율을 계산하였다. 위의 방법은 VACNT가 압축 및 경화되더라도, 동일한 CNT의 양이 유지된다는 가정하에 복합재의 CNT 분율을 근사적으로 계산하는 방식이다. 이전 연구에 따르면, VACNT 어레이의 초기 높이는 약 70 nm였으며, 이는 약 1%의 CNT 부피분율을 나타낸다[5]

. 최종 복합재 높이는 수지 함침 후 HACNT 나노복합재의 두께를 말한다.

다음 공식을 통해 부피분율은 계산된다:

2.3 가스 투과도(Gas Permeability) 측정

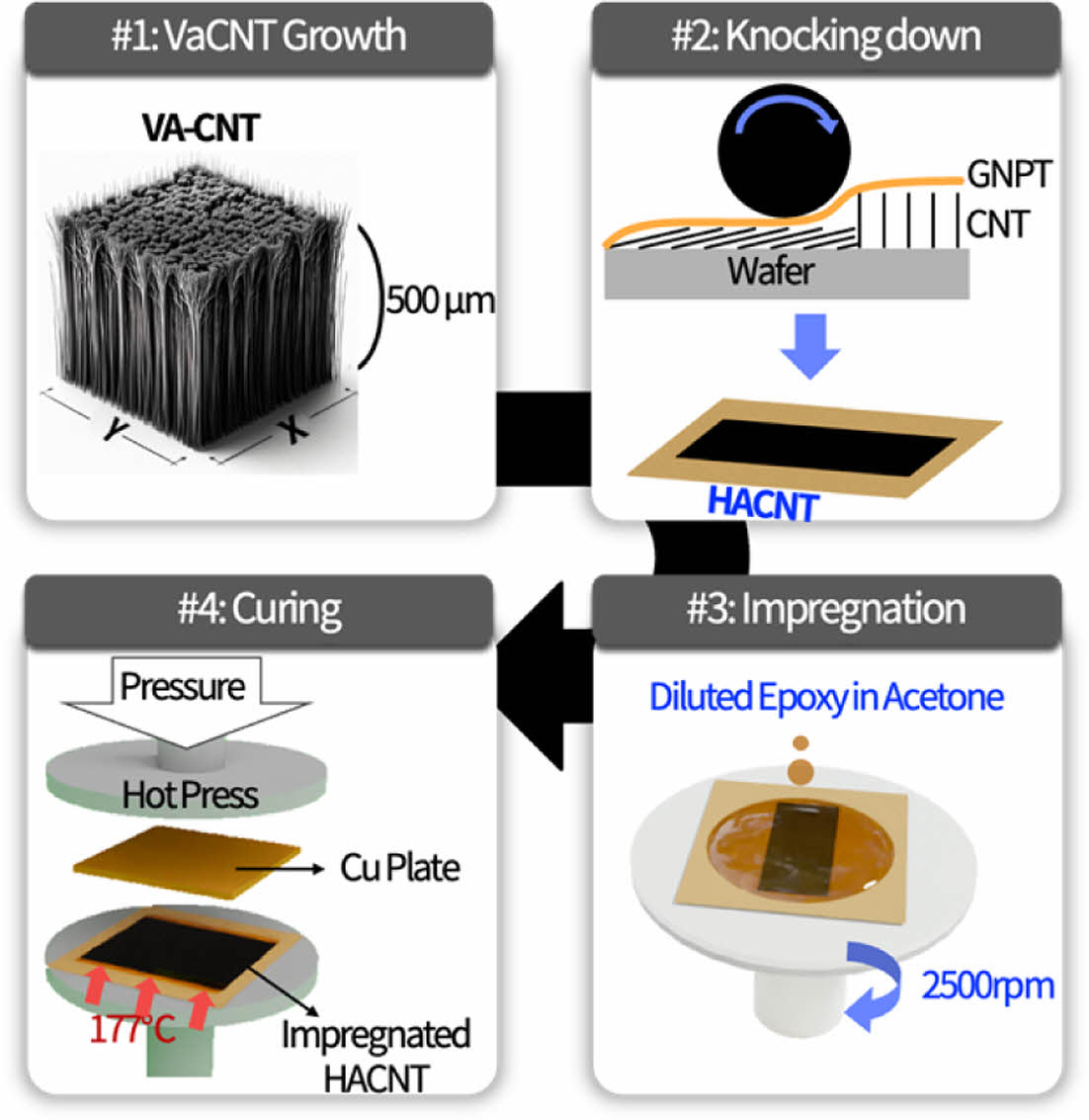

제조된 HACNT 나노복합재의 가스 투과도를 측정하였다. Fig. 2와 같이, 가스 투과도는 샘플을 통과하는 가스 흐름을 측정하여 계산한다. 가스 투과도를 측정하기 위해 먼저 샘플을 측정 장치에 고정 후 입구(PS 1)에서 일정한 유량의 가스를 주입하면서 샘플을 통과하여 출구(PS 2)를 통해 빠져나간 가스의 양을 측정한다. 이 과정에서 입구(Pi) 및 출구 압력(Po)의 차이를 측정하여, 이를 다음의 식과 같이 Darcy의 법칙을 바탕으로 가스 투과도를 계산한다.

여기서 k는 가스 투과도(μm²), Q는 기체 유량(m³/s), μ는 기체의 동점도(Pa∙s), L는 시료의 두께(m), A는 시료의 단면적 (m²), 그리고 Pi와 Po는 각각 입구 및 출구의 압력(Pa)을 나타낸다.

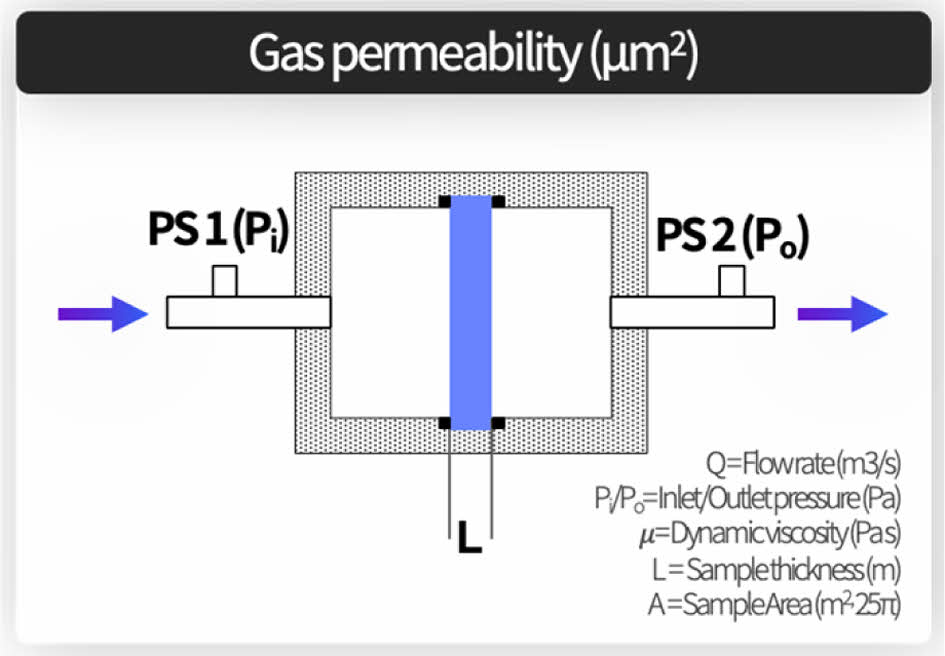

2.3 면내 방향 전기저항

Fig. 3와 같이 4 점 프로브(4-point probe) 방법을 사용하여 제작된 나노복합재의 전기저항를 측정하였다. 이 방법은 시료의 면저항(sheet resistivity)을 측정할 수 있는 비파괴 측정 기법이다. 4개의 금속 프로브를 일정한 간격으로 배치하여 전류와 전압을 측정한다. I+와 I− 전극을 통해 시료에 일정한 전류(I)를 흘려주면서, 사이의 전극의 전압강하(ΔV)를 측정하고, 아래의 식을 이용하여 표면저항을 측정한다[6].

|

Fig. 1 HACNT Manufacturing Procedures |

|

Fig. 2 Gas permeability measurement system |

|

Fig. 3 4-point probe measurement system |

3.1 희석비율 및 프레스 압력에 따른 나노복합재

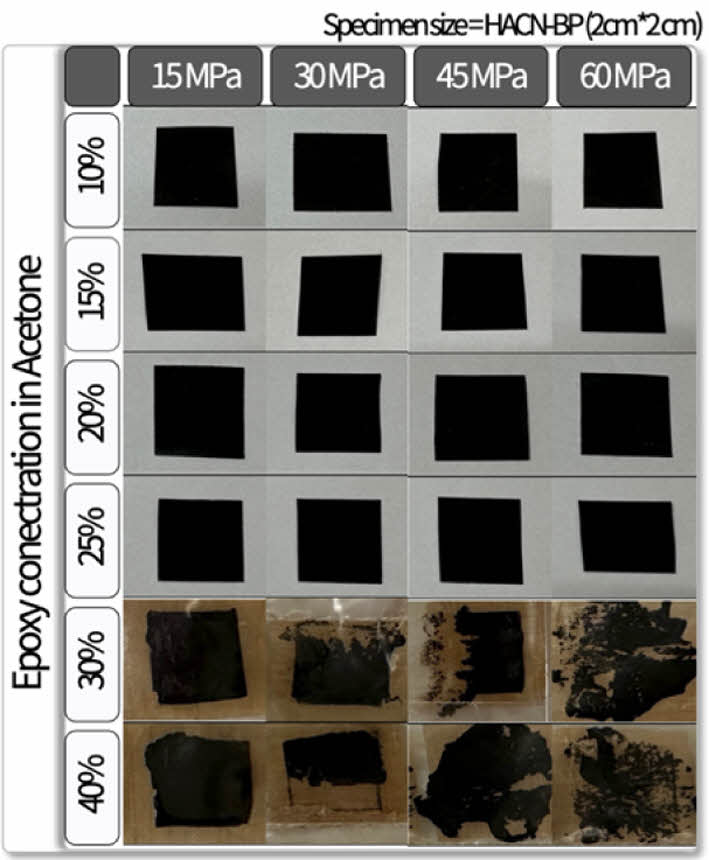

Fig. 4와 같이 HACNT 나노복합재 제조 시 에폭시와 아세톤의 희석비율과 프레스 압력에 따른 복합재의 형상을 관찰하였다. 아세톤에 대한 에폭시 희석비율(Epoxy concentration in Acetone)을 10%에서 40%로 조절하고, 각 희석비율에 대해 15 MPa에서 60 MPa의 프레스 압력을 가하여 복합재를 제조하였다.

프레스 압력에 따른 결과를 살펴보면, 희석비율 10%~25% 범위 내에서 15 MPa~60 MPa의 압력을 가하더라도 복합소재의 형상이 비교적 안정적으로 나타났다. 다만, 희석비율이 10% 미만인 경우, 복합재가 제대로 제작되지 않는 문제가 있었다. 이는 충분한 양의 에폭시가 CNT 사이의 간극을 채우지 못해 나노복합재의 완전성을 확보하지 못하는 결과를 가졌다. 또한, 희석비율이 30% 이상 증가한 경우, 과도한 에폭시의 양이 CNT 표면에 첨가되어 균일한 나노복합재를 제작하기 어려웠다.

Fig. 5와 같이 HACNT 나노복합재 제조과정에서 각 제조공정의 단면을 확인하였다. CVD 공정으로 수직방향으로 길뤄진 CNT를 확인할 수 있었으며, 이후 HACNT는 Knocking down 이후에 면내 방향으로 섬유가 정렬된 것을 확인할 수 있다. HACNT 나노복합재는 CNT 사이가 에폭시로 잘 함침 및 경화된 것을 확인할 수 있었다.

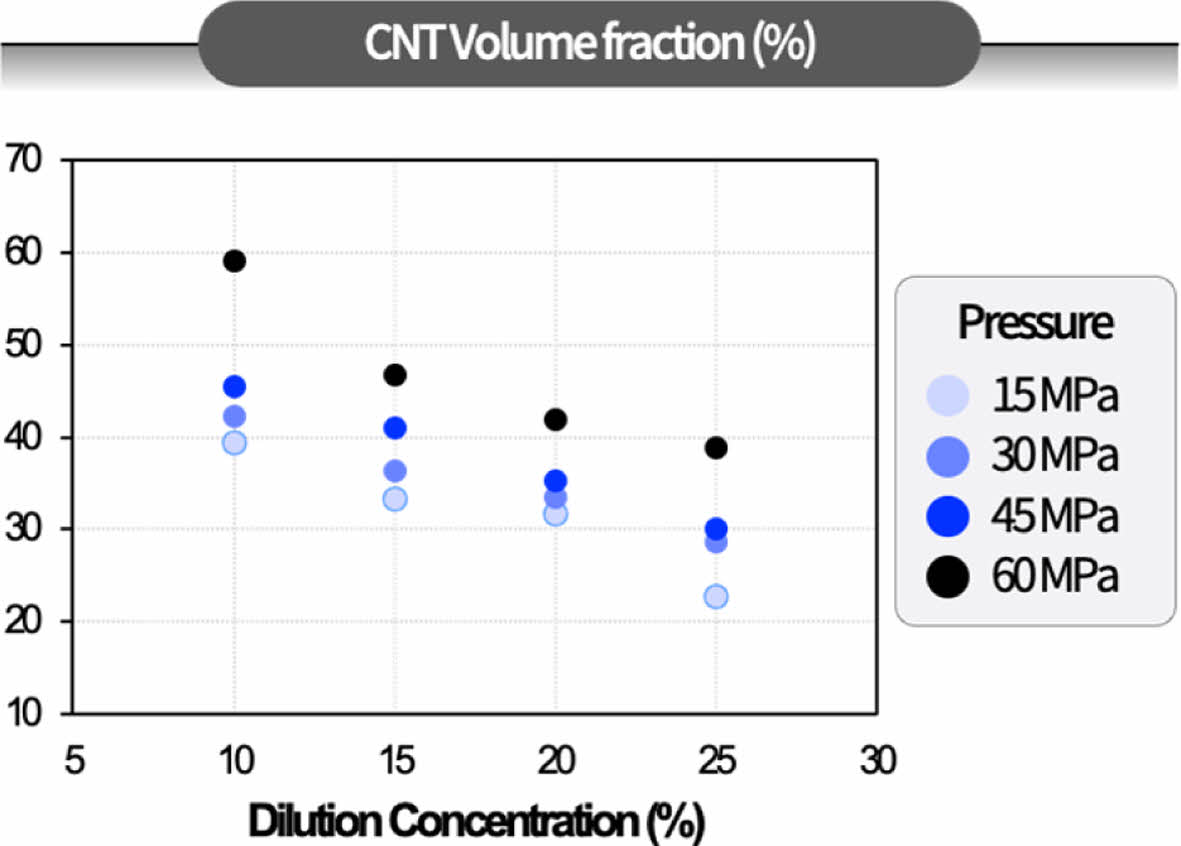

3.2 CNT 부피분율

희석비율과 프레스 압력에 따라, HACNT 나노복합재의 CNT 부피분율의 변화를 Fig. 6와 같이 평가하였다. 그래프에 따르면, 희석비율이 25%에서 10%로 감소함에 따라 CNT 부피분율이 증가하는 경향을 보였다. 특히 희석비율이 가장 낮은 10%일 때 CNT 부피분율이 약 60%로 가장 높았는데, 이는 CNT 사이에 에폭시가 적게 포함되어 효과적인 압축이 이루어진 결과로 해석된다. 프레스 압력에 따른 결과를 살펴보면 압력이 15 MPa에서 60 MPa로 증가함에 따라 CNT 부피분율도 증가하는 경향을 보였다. 이는 고압의 프레스 압력으로 인해, 경화가 일어나기 전 CNT를 효과적으로 압착하여 나노복합재의 밀도가 증가하는 효과가 있기 때문이다.

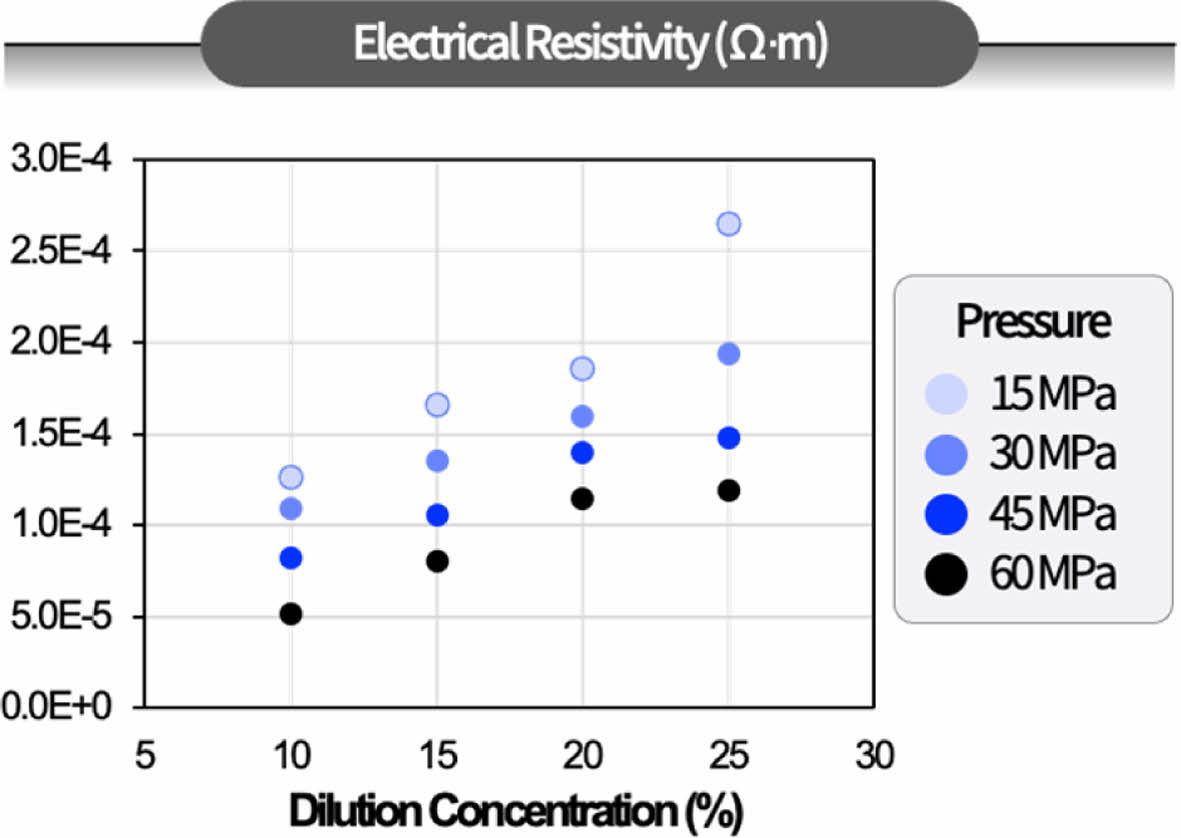

3.3 전기저항 측정

HACNT 나노복합재의 전기 저항(Resistivity)을 에폭시의 희석비율과 프레스 압력에 따라 측정하였다. Fig. 7에 따르면, HACNT 나노복합재의 전기 저항은 희석비율이 감소함에 따라 감소하는 경향을 보였다. 구체적으로 전기 저항은 희석비율이 가장 낮은 10%에서 약 0.5E-4 Ω·m로 가장 낮았다. 이는 낮은 희석비율에서는 CNT가 효과적으로 밀집되어 CNT 사이의 전기 전도 경로가 효과적으로 잘 형성되었기 때문이다. 이와 더불어, 프레스 압력이 증가함에 따라 전기 저항이 감소하는 경향을 보였다. 이는 고압의 프레스 압력에서 CNT 사이의 갭을 줄여서 복합재 내부의 CNT 밀도를 향상시키고, 이로 인해 CNT 간의 전기적 연결을 효과적으로 강화한 결과로 해석된다.

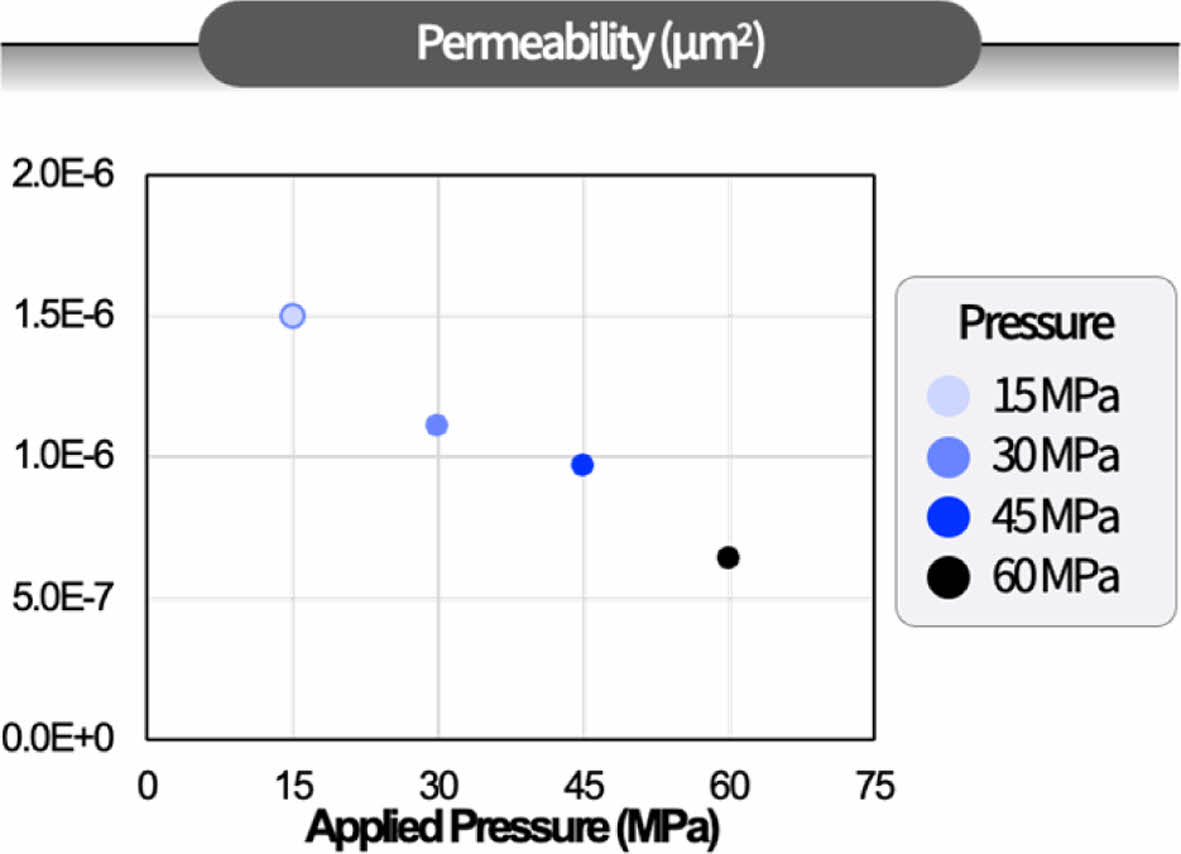

3.3 가스 투과도 측정

HACNT 나노복합재의 가스 투과성은 Fig. 8과 같이 가장 높은 전기적 성능을 가졌던 에폭시 희석비율 10%에서 프레스 압력의 함수로 측정되었다. 그래프에 따르면, 나노복합재의 가스 투과도는 프레스 압력이 증가함에 따라 감소하는 경향이 있다.

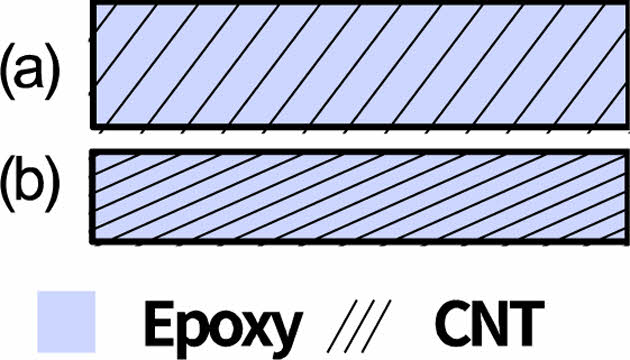

구체적으로, 나노복합재의 가스 투과도는 15 MPa의 프레스 압력에서 약 1.5E-6 μm²로 가장 높았다. 이는 Fig. 9(a)와 같이 낮은 프레스 압력에서 경화 시에 CNT 사이의 간격이 상대적으로 크게 유지되어 가스가 쉽게 통과할 수 있음을 나타낸다. 반면, 프레스 압력이 60 MPa로 증가했을 때, 가스 투과도는 약 5.0E-7 μm²로 가장 낮은 값을 보였고, 이는 Fig. 9(b)와 같이 높은 프레스 압력이 CNT 사이의 공극을 효과적으로 줄여 가스 통과를 더 어렵게 만들었음을 시사한다.

|

Fig. 4 Effect of dilution ratio and pressure for HACNT morphology |

|

Fig. 5 Cross-section image of specimen at manufacturing stages |

|

Fig. 6 Effect of dilution ratio and pressure for HACNT morphology |

|

Fig. 7 Effect of dilution ratio and pressure for electrical resistivity |

|

Fig. 8 Effect of dilution ratio and Applied pressure for HACNT permeability |

|

Fig. 9 Schematic diagram of VACNT according to compression (a) HACNT Nanocomposite under low pressure, (b) HACNT nanocomposite under high pressure |

결과적으로, 본 연구에서는 HACNT 나노복합재의 에폭시 희석비율과 프레스 압력에 따라 CNT 부피분율, 가스 투과성, 전기저항를 평가하였다. 복합재의 최적의 성능을 달성하기 위해서는 적절한 희석비율과 프레스 압력 조건을 선택하는 것이 중요하다.

(1) HACNT 나노복합재의 CNT 부피분율은 희석비율이 감소하고 압력이 증가함에 따라 증가하는 경향을 보였다.

(2) HACNT 나노복합재의 전기저항는 희석비율이 감소하고 압력이 증가함에 따라 증가하는 경향을 보였다.

(3) HACNT 나노복합재의 가스 투과도는 압력이 증가함에 따라 감소하여 고압이 가스 차단 성능 향상에 효과적임을 나타냈다.

결론적으로, HACNT 나노복합재의 최적 성능을 달성하기 위해서는 적절한 희석비율과 고압 조건을 선택하는 것이 중요합니다. 이러한 연구 결과는 HACNT 나노복합재의 기계 및 전기적 성능을 최적화하기 위한 중요한 기본 데이터를 제공하며, 다양한 분야에서의 잠재적인 응용을 제안합니다.

본 연구는 2022년도 정부(산업통상자원부)의 재원으로 한국산업기술 진흥원의 지원을 받아 수행된 연구입니다. (P0017006, 2022년 산업혁신인재성장지원사업)

이 성과는 정부 (과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구입니다.

(No. 2020R1A2C201096512).

- 1. (International Journal) Tarfaoui, M., Lafdi, K., and El Moumen, A., “Mechanical Properties of Carbon Nanotubes based Polymer Composites,” Composites Part B: Engineering, Vol. 103, 2016, pp. 113-121.

-

- 2. (International Journal) Zhou, H., Mishnaevsky Jr, L., Yi, H., Liu, Y., Hu, X., Warrier, A., and Dai, G., “Carbon Fiber/carbon Nanotube Reinforced Hierarchical Composites: Effect of CNT Distribution on Shearing Strength,” Composites Part B: Engineering, Vol. 88, 2016, pp. 201-211.

-

- 3. (International Journal) Kaiser, A.L., Chazot, C.A., Acauan, L.H., Albelo, I.V., Lee, J., Gair Jr, J.L., Hart, A.J., Stein, I.Y., and Wardle, B.L., “High-volume-fraction Textured Carbon Nanotube–bis (maleimide) and− Epoxy Matrix Polymer Nanocomposites: Implications for High-performance Structural Composites,” ACS Applied Nano Materials, Vol. 5, No. 7, 2022, pp. 9008-9023.

-

- 4. (International Journal) Stein, I.Y., and Wardle, B.L., “Morphology and Processing of Aligned Carbon Nanotube Carbon Matrix Nanocomposites,” Carbon, Vol. 68, 2014, pp. 807-813.

-

- 5. (International Journal) Jeong, J.-M., Dai, J., Acauan, L.H., Jeong, K.I., Lee, J., Li, C.X., Hong, H., Wardle, B.L., and Kim, S.S., “Horizontally Aligned Cnt Nanocomposites: A Breakthrough in Bipolar Plate Technology for Vanadium Redox Flow Batteries,” Available at SSRN 4751848.

- 6. (International Journal) Jeong, J.-M., Jeong, K.I., Oh, J.H., Chung, Y.S., and Kim, S.S., “Stacked Carbon Paper Electrodes with Pseudo-channel Effect to Improve Flow Characteristics of Electrolyte in Vanadium Redox Flow Batteries,” Applied Materials Today, Vol. 24, 2021, pp. 101139.

-

This Article

This Article

-

2024; 37(5): 369-374

Published on Oct 31, 2024

- 10.7234/composres.2024.37.5.369

- Received on Jun 26, 2024

- Revised on Sep 20, 2024

- Accepted on Sep 30, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Seong Su Kim

-

Department of Mechanical Engineering, KAIST

- E-mail: seongsukim@kaist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.