- Fabrication of Composite Activated Carbon Electrodes and Sodium Ion Removal by Capacitive Desalination Process

Eunsol Wi*, Nann Aye Mya Mya Phu*, Keunseong Kim*, Jeong Woo Yun**, Yang-il Huh*†, Mincheol Chang*†

* Department of Polymer Engineering, Graduate School, Chonnam National University, Gwangju 61186, Korea

** School of Chemical Engineering, Chonnam National University, Gwangju 61186, Korea- 복합 활성탄 전극의 제조 및 축전식 탈염공정 이용 나트륨 이온 제거

위은솔* · Nann Aye Mya Mya Phu* · 김근성* · 윤정우** · 허양일*† · 장민철*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study evaluates the efficiency of sodium ion removal using capacitive deionization electrodes made from activated carbon synthesized from aminated rice husk and commercialized activated carbon derived from coconut shell. Composite 1 electrodes, with a 1:1 ratio of activated carbon synthesized from aminated rice husk to commercialized activated carbon, and Composite 2 electrodes, with a 2:1 ratio, were prepared and analyzed for structural changes using SEM and surface area analysis. Sodium ion removal efficiency was assessed over time by varying the composition and voltage of the activated carbon. Composite 2, with a higher activated carbon synthesized from aminated rice husk ratio, demonstrated the highest efficiency, achieving up to 75% removal at 1.2 V. Reusability tests showed that the electrodes maintained over 65% efficiency after seven cycles.

본 연구는 농업 폐기물인 왕겨로부터 합성된 활성탄과 코코넛으로부터 합성된 상용 활성탄을 사용하여 제작된 축전식 탈염 전극의 나트륨 이온 제거 효율을 평가하였다. 아민화된 왕겨로부터 합성된 활성탄과 상용 활성탄의 비율이 각각 1:1인 Composite 1 전극과 2:1인 Composite 2 전극을 제작하여, 주사전자현미경과 표면적 분석을 통해 구조 변화를 관찰하였다. 나트륨 이온 제거 효율은 활성탄의 조성과 전압을 변수로 하여 시간에 따라 평가하였다. 그 결과, 왕겨로부터 합성된 활성탄을 포함한 더 많이 포함한 Composite 2 전극이 가장 높은 제거 효율을 보였다. Composite 2 전극은 1.2 V에서 최대 75%의 나트륨 이온 제거 효율을 달성하였으며, 이는 다양한 전압 조건에서 성능 평가를 통해 확인되었다. 또한, 전극의 실제 적용 가능성을 입증하기 위해 재사용 성능을 평가한 결과, 7회의 재사용 후에도 65% 이상의 흡착 성능을 유지하는 것으로 나타났다.

Keywords: 활성탄(Activated carbon), 축전식 탈염 전극(Capacitive deionization electrode), 나트륨 이온 제거(Sodium ion removal), 전극 재사용성(Electrode reusability)

수질 오염은 현대 사회에서 점점 더 심각한 문제로 대두되고 있으며, 이로 인해 식수 및 산업용수의 품질이 크게 저하되고 있다. 특히 산업화로 인한 공장 및 제조업체의 배출수에는 나트륨 화합물이 포함되어 있어 수질 오염을 유발한다. 또한, 도시화로 인한 인구 증가와 생활 수준 향상으로 가정에서 사용하는 세제, 생활 폐수 등을 통해 나트륨 이온을 증가시키고 있다. 이러한 생활 폐기물은 적절하게 처리되지 않으며 하수도를 통해 자연으로 유입되어 나트륨 농도를 높인다. 따라서 식수와 산업용수에서 나트륨 이온의 농도를 낮추는 것은 필수적인 과제가 되었다.

이를 해결하기 위해 널리 사용되는 나트륨 이온 제거 방법으로는 역삼투압법, 증발법, 그리고 전기투석법 등이 있다. 역삼투압법은 반투과성 막을 통해 압력으로 물을 밀어 넣어 불순물을 제거하는 기술로, 다양한 수원에서 적용 가능하나 높은 에너지 소비와 막의 오염 및 파울링 문제가 발생한다. 증발법은 높은 순도의 물을 생산할 수 있지만, 물을 가열하고 증발시켜야 하므로 큰 설치 공간과 많은 에너지를 필요로 한다. 또한, 전기장을 이용하여 이온 교환막을 통해 물 속의 이온을 제거하는 전기투석의 경우 고농도 염수 폐기물이 발생하며, 특정 수질 조건에서만 효과적인 단점이 있다. 이러한 한계를 극복하기 위해 축전식 탈염 공정(capacitive deionization, CDI) 방식을 사용하였다. 축전식 탈염 공정은 두 개의 다공성 전극에 전압을 가하여 전기 이중층을 형성하여 물 속의 이온을 제거하는 기술로, 에너지 효율이 높고 환경 친화적인 특성이 있다.

축전식 탈염 공정의 전극은 다공성, 넓은 표면적, 및 우수한 전도성의 특성으로 높은 흡착 성능을 나타내야 한다. 활성탄(Activated carbon)은 다공성 탄소재료 중 넓은 표면적과 우수한 전도성을 가지고 있어 축전식 탈염 공정의 전극 재료로 널리 사용된다. 다공성 구조 덕분에 이온 흡착에 유리하며, 활성탄의 전도성은 전자 이동을 용이하게 한다. 최근 활성탄 전극의 수정 및 최적화 연구가 진행되면서 CDI 시스템의 성능이 크게 향상되고 있다. 왕겨는 쌀 생산 과정에서 발생하는 풍부한 농업 폐기물로, 적절히 활용되지 않으면 환경 오염의 원인이 될 수 있다. 왕겨를 이용한 활성탄의 합성 과정은 상대적으로 간단하며, 저비용으로 대량 생산이 가능하다. 왕겨로부터 활성탄을 합성하는 것은 자원 재활용의 일환으로, 폐기물을 가치 있는 소재로 전환할 수 있는 지속 가능한 방법을 제시한다. 이를 통해 제작된 활성탄 전극은 나트륨 이온 제거 효율을 높일 수 있을 것으로 기대된다.

본 연구에서는 축전식 탈염 전극의 효율성을 높이기 위해 농업 폐기물인 왕겨로부터 활성탄을 합성하여 이를 전극 재료로 사용하고, CDI 시스템을 활용하여 물 속의 나트륨 이온 제거 효율을 탐구하였다. 아민화된 왕겨로부터 합성된 활성탄(Aminated Rice Husk Carbon, RH-N)과 코코넛으로부터 합성된 상용 활성탄(BS-7)의 비율에 따라 전극을 제조하고, 주사전자현미경(Scanning Electron Microscopy, SEM)을 이용하여 구조 변화를 관찰하였다. 또한, 비표면적 분석을 통해 전극의 표면적, 기공 크기, 운영 조건 등의 다양한 요인이 CDI 성능에 미치는 영향을 조사하였다. 더 나아가, 전압을 단일 매개변수로 하여 활성탄 비율에 따른 나트륨 이온 제거에 대한 연구를 진행하였다.

2.1 시약 및 재료

전극 제작 시 활성탄은 BS-7(Power Carbon Technology, Korea)과 RH-N을 사용하였으며, 사용된 바인더로는 Poly(vinylidene fluoride) (PVDF, Sigma Aldrich, M.W. = 180,000)를 사용하였다. PVDF는 우수한 화학적 안정성과 기계적 강도를 제공하며, 전극 재료의 결착력을 향상시키는 역할을 한다. 전극의 전도성을 높이기 위해 Super-P(Sigma Aldrich)를 전도성 첨가제로 사용하였다. Super-P는 고전도성의 탄소 블랙으로, 전극 내에서 전기 전도 경로를 형성하여 전극의 전기화학적 성능을 향상시킨다. 바인더와 활성탄을 균일하게 혼합하기 위해 용매로는 N-Methyl-2-pyrrolidone (NMP, Sigma Aldrich)를 사용하였으며, 이는 높은 용해력과 휘발성을 가지며, 바인더와 활성탄의 균일한 혼합을 도와 전극의 균일한 코팅을 가능하게 한다. 집전체로는 전극의 우수한 전도성과 내구성을 고려하여 티타늄 메쉬를 사용하였다.

2.2 활성탄 합성 및 축전식 탈염 전극 제조

본 연구에서는 왕겨로부터 활성탄을 합성하여 축전식 탈염 전극 재료로 활용하였다. 먼저, 왕겨의 섬유 구조 및 내부에 존재하는 불순물과 휘발성 물질을 제거하여 고정 탄소의 비율을 높이고, 고비표면적을 얻기 위해 전처리 공정을 실시하였다. 이 공정은 550~700°C의 핫플래이트에서 충분한 시간 동안 진행되었다. 전처리 공정을 통해 휘발성 물질을 제거한 후, 활성탄의 기본 구조를 이루는 열분해 단계인 탄화를 실시하였다. 그 다음, 탄화된 물질을 KOH를 이용하여 850°C의 탄화 온도에서 침적시켜 활성탄을 제조하였다. 이와 같은 과정을 통해 합성된 활성탄(RH-N)은 축전식 탈염 전극의 재료로 사용되었으며, 나트륨 이온 제거 효율을 높이기 위해 다양한 실험을 통해 특성을 평가하였다.

PVDF와 활성탄, super-p를 혼합하여 유기 용매에 용해시킨 후 Thinky mixer(NBK-1, Nihonseiki Kaisha Ltd)를 이용하여 교반시킨 후 균일한 전극 슬러리를 제조하였다. 티타늄 메쉬 위에 캐스팅한 후 전극에 잔류하는 NMP를 모두 제거하기 위해 110°C의 진공 오븐에서 12시간 동안 건조하였다. 건조 후 활성탄 전극의 두께는 210~215 μm였다. 활성탄의 비율을 달리하여 두 가지 전극을 제작하였다. Composite 1 전극은 RH-N과 BS-7의 비율이 1:1로 구성되었으며, Composite 2 전극은 RH-N과 BS-7의 비율이 2:1로 구성되었다. 이러한 전극을 사용하여 1.0 V의 일정 전압에서 시간에 따른 흡착 및 탈착 성능과 전압에 따른 흡·탈착 성능을 조사하였다.

2.3 분석

합성된 활성탄과 이를 이용하여 제작된 전극의 물리적 특성 분석을 SEM(JSM-7900F, JEOL, Japan), BET(ASAP2020, Micromeritics, USA)를 통해 실시하였다. SEM 분석은 합성된 활성탄과 전극의 표면 형상을 관찰하였으며, BET 분석은 합성된 활성탄의 비표면적, 기공 구조, 기공 부피와 평균 기공 크기를 분석하였다. 분석 조건은 질소 기체를 사용하여 -196°C의 온도에서 진행되었으며, 상대 압력(P/P0)은 0.05에서 0.99까지의 범위에서 측정되었다. 제작된 전극의 전기화학적 특성을 평가하기 위해 전기화학적 임피던스 분광법(EIS)과 순환 전압 전류법(CV)을 사용하였다. 나트륨 이온 제거 전·후의 변화를 확인하고자 에너지 분산형 X선 분광법(EDS)을 사용하여 분석을 진행하였다.

2.4 탈염시험

3×3 cm2의 크기로 제작된 전극을 700 ppm NaCl 용액에 넣고 DC Power Supply(OPE-QI Series, ODA TECHNOLGIES)을 이용하여 전극에 일정 전위를 인가하여 30분 동안 흡착을 진행하였다. 이어서 0 V를 20분 인가하여 탈착을 진행하였다. 전도도는 2분 간격으로 측정하였다. 전체적인 실험 모식도는 Fig. 1에 나타내었다. 용액의 전기전도도 변화는 전도도미터(EC-4110, Suntex Industrial Co.)를 이용하여 측정하였다. 염 제거율은 아래의 식 (1)을 이용하여 계산하였다.

여기서, C0는 초기의 NaCl의 농도, Ce는 제거 후 NaCl의 농도를 의미한다.

|

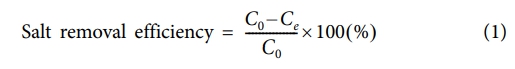

Fig. 1 SEM images of (a) BS-7, (b) RH-N, (c) composite 1, and (d) composite 2 |

3.1 활성탄과 전극의 물리적 특성 분석

Fig. 1(a),(b)는 BS-7과 RH-N 활성탄의 표면 분석 이미지이고, (c),(d)는 두 활성탄의 비율을 달리하여 제작된 전극의 표면을 분석한 SEM 이미지이다. 활성탄을 단일로 사용하여 만든 전극에는 큰 공극이 존재하나 활성탄을 복합화하여 만든 전극의 경우 합성된 RH-N 활성탄이 BS-7의 공극을 채워 전극표면이 더욱 조밀해지는 것을 알 수 있다. 이는 다양한 크기의 기공 형성을 통해 나트륨 흡착용량을 증가시킬 것으로 예상한다.

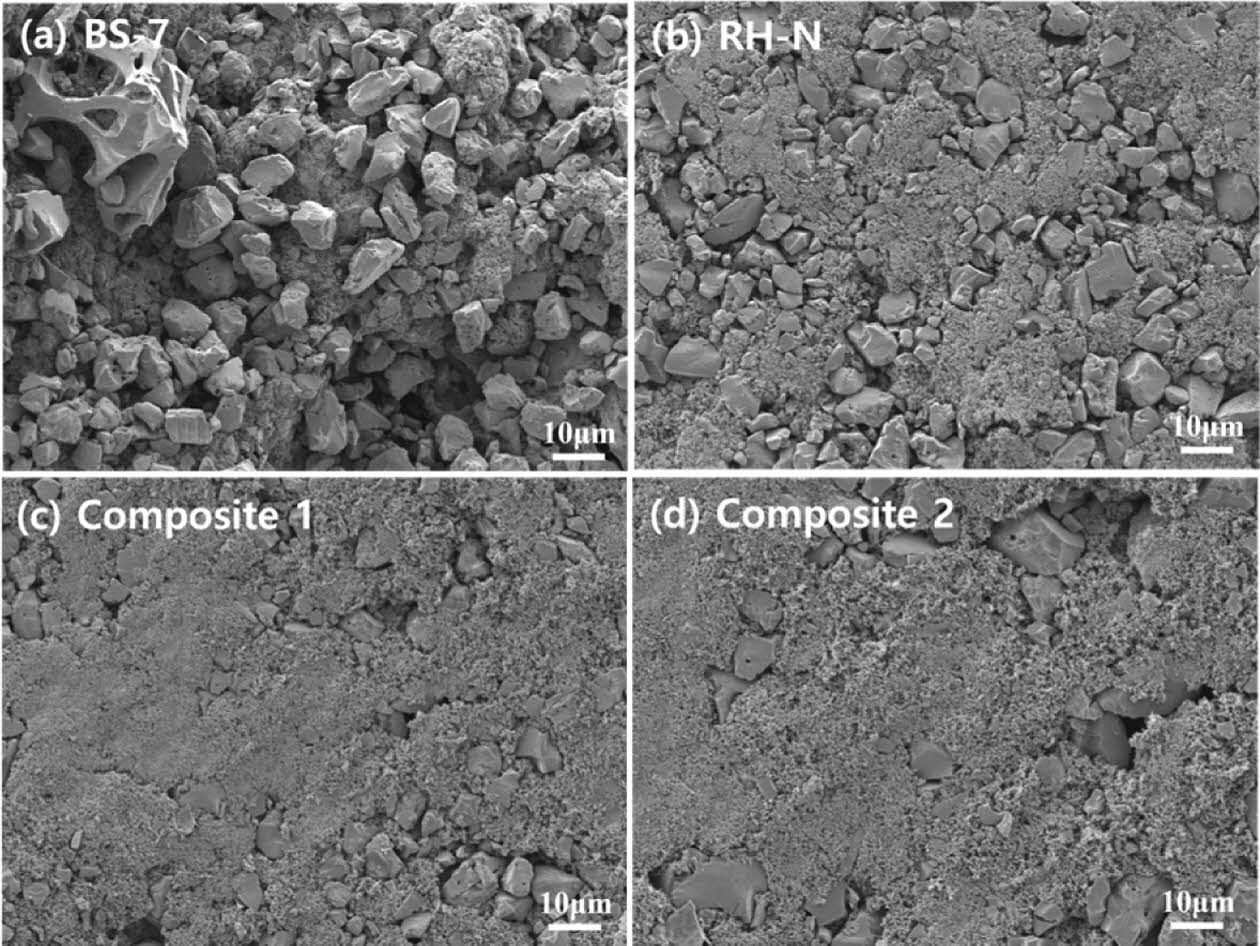

Fig. 2는 나트륨 이온 제거를 위한 CDI 전극에서 적합성을 이해하기 위해 활성탄 RH-N과 BS-7의 분석 결과로, (a)는 두 활성탄의 질소 흡착-탈착 등온선을 보여주며, (b)는 기공 크기 분포를 나타낸다. 질소 흡착-탈착 등온선에서 볼 수 있듯이, RH-N과 BS-7 모두 낮은 상대 압력에서 급격한 흡착량 증가를 보이며, 일정 압력 이상에서는 흡착량이 증가하지 않으며 흡착 평형을 통해 미세기공이 다량 형성됨을 알 수 있다. Fig. 2(b)를 통해 BS-7은 특정 기공 크기에서 높은 분포를 보이지만, RH-N은 다양한 기공 크기를 고르게 포함하고 있는 것을 알 수 있다. RH-N의 경우 보다 많은 양의 미세 기공을 가지고 있어 두 활성탄을 적절히 사용하여 CDI 공정을 통해 높은 나트륨 이온 제거 성능을 보일 것으로 예상된다. Fig. 2(c)는 활성탄 종류의 비율에 따른 전극의 질소 흡착-탈착 등온선 결과이다. 두 전극 모두 낮은 압력에서 뚜렷한 흡착량 증가를 보이며, 일정 압력에서 흡착 평형에 도달하여 미세 기공 형성을 확인하였다. 그래프에서 볼 수 있듯이, composite 2는 composite 1에 비해 더 높은 흡착 용량을 보인다. 이는 composite 2에 높은 표면적과 더 넓은 기공 구조의 특성을 가진 RH-N이 더 많이 포함되어 있어 표면적 증가와 더 나은 흡착 용량으로 이어졌으며, 이로 인해 질소 흡착-탈착 성능이 향상되었다. 따라서, 나트륨 이온의 전기적 흡착 실험에 대해 composite 2의 성능이 더 우수할 것으로 예상된다.

3.2 전극의 탈염성능 비교

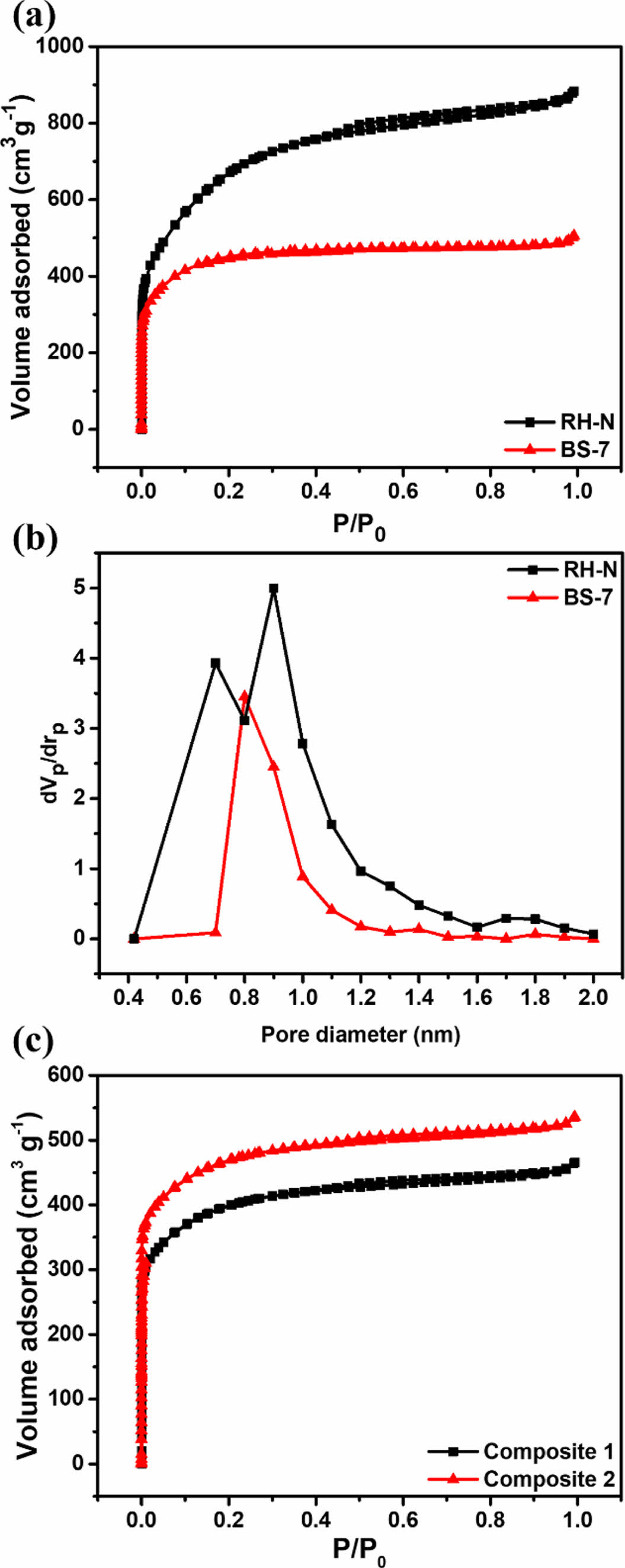

축전식 탈이온화(CDI) 시스템에서 활성탄 전극을 이용하여 나트륨 이온 제거 성능을 평가하였으며, 개요도가 Fig. 3에 나와 있다.

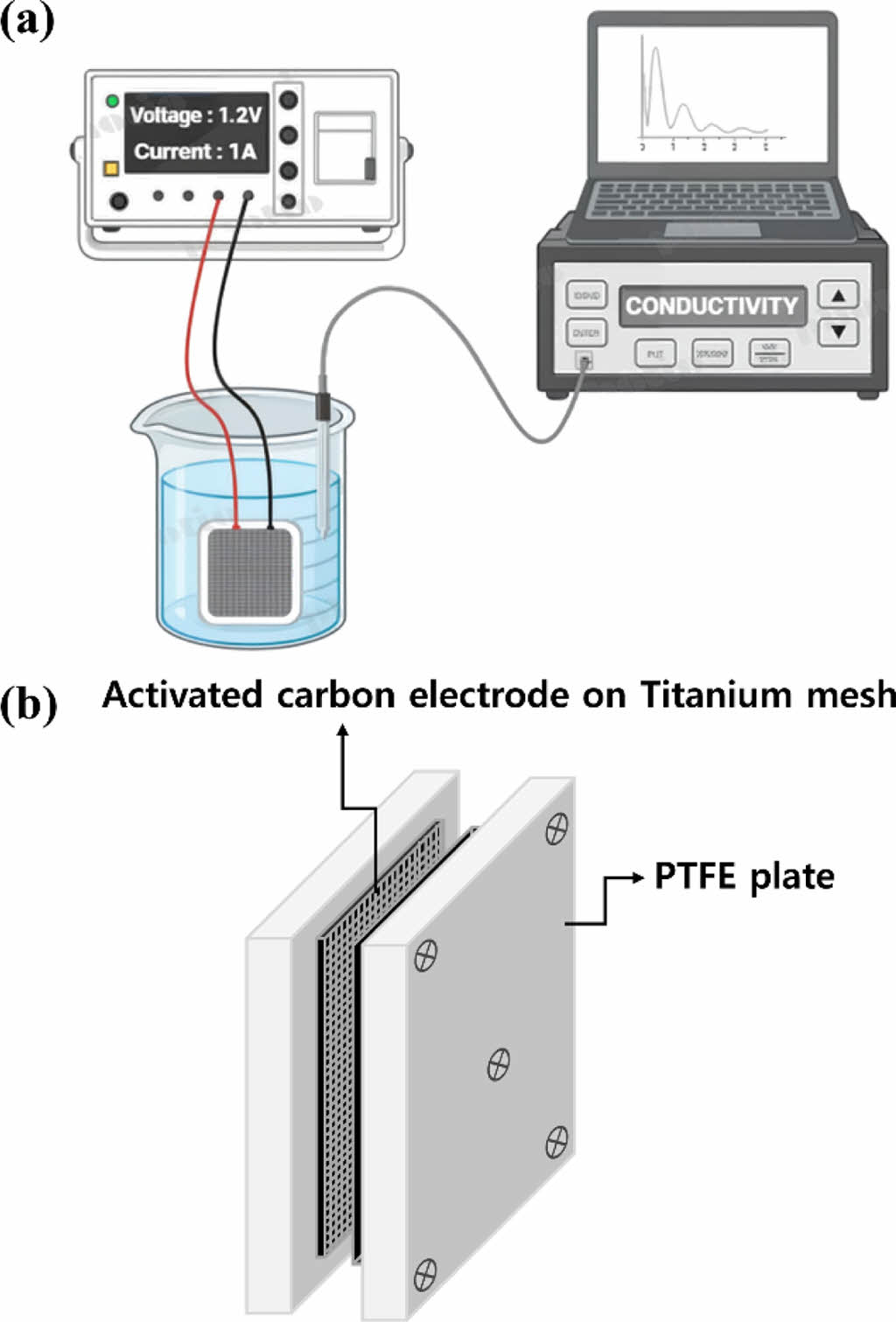

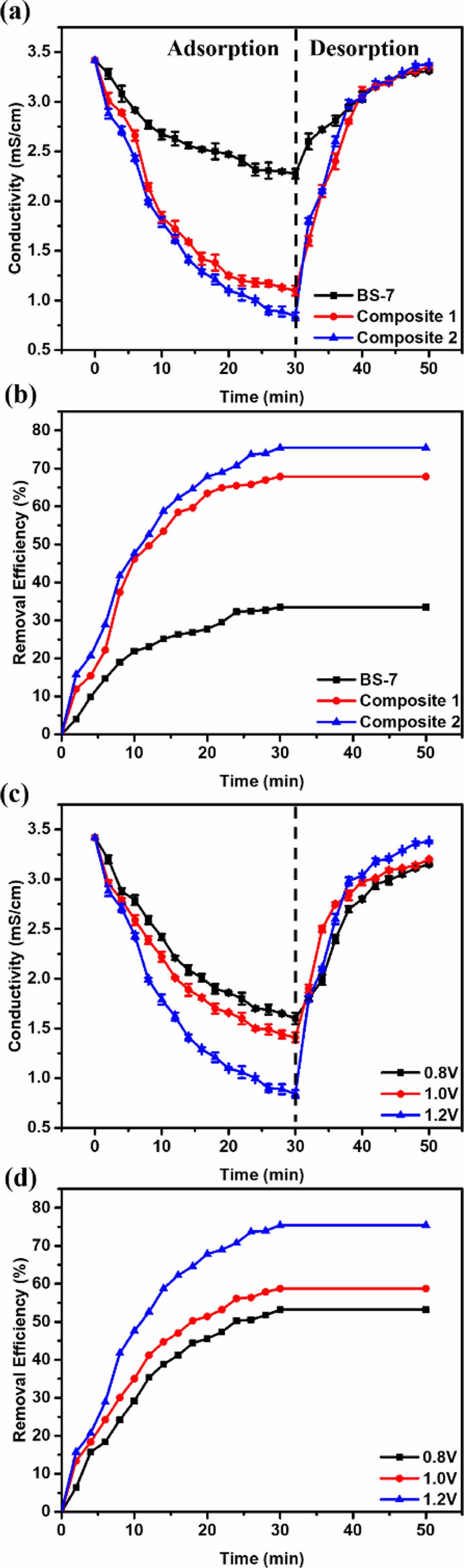

활성탄 RH-N, BS-7의 다양한 조성비를 사용하여 1.0 V의 일정 전압에서 시간에 따른 흡착 및 탈착 거동을 조사하였다(Fig. 4(a), (b)). Fig. 4(a) 그래프는 50분 동안의 흡착 및 탈착 단계에서 세 가지 다른 활성탄 조성의 전도도 변화를 보여준다. 먼저 흡착 단계(0-30분) 동안 모든 조성에서 시간이 지남에 따라 용액에서 나트륨이온이 제거되면서 전도도는 감소하였다. 전도도의 감소속도와 최종 전도도 수준은 조성마다 다르게 나타났다. BS-7 조성은 전도도가 약 1.5 mS/cm까지 완만하게 감소하였고, Composite 1은 약 1.2 mS/cm까지 급격히 감소하였다. Composite 2는 전도도가 거의 1.0 mS/cm까지 가장 크게 감소하는 것으로 나타났다. 탈착 단계(30-50분)에서는 나트륨 이온이 용액으로 다시 방출되면서 전도도가 증가합니다. 모든 조성의 최종 전도도 값은 초기 값에 가깝게 회복되었으며, 특히 Composite 2가 가장 빠르게 회복되었으며, 이는 이온 탈착 효율이 높다는 것을 의미한다. Fig. 4(b) 그래프는 동일한 조성에서 시간에 따른 이온 제거 효율로 Composite 2는 제거 효율이 거의 75%에 달하며, Composite 1은 약 65%, BS-7 전극은 약 30%로 가장 낮은 초기 제거 효율을 보였다.

이를 통해 활성탄 조성의 차이가 CDI 과정의 효율성에 큰 영향을 미친다는 것을 명확히 보여준다. Composite 2는 흡착 및 탈착 단계 모두에서 다른 조성보다 일관되게 우수한 성능을 나타내며, 이는 이온 제거 및 방출 능력이 뛰어남을 시사한다. Composite 2의 향상된 성능은 RH-N의 높은 조성이 더 높은 표면적, 더 나은 기공 구조에 기인하여 증가된 전기화학적 활성을 보였다.

다음으로, Composite 2 전극을 이용하여 전압에 따른 탈염 성능을 비교하였으며, 0.8 V, 1.0 V, 1.2 V의 세 가지 전압 조건에서 진행했다. 세 전압 조건에서 나트륨 이온 제거율을 측정한 결과, 각각 53%, 58%, 75%의 제거율을 보였다(Fig. 4c). 전압이 증가할수록 나트륨 이온 제거율이 증가하는 경향을 보이는데, 이는 전극 표면에 축적되는 전하량이 증가하여 더 많은 이온이 흡착되기 때문으로 해석된다. 높은 전압 조건에서는 전극의 물리적, 화학적 변형이 더 많이 발생하여 수명이 단축될 수 있다.

따라서, 경제적 효율성을 고려할 때 최적의 전압 조건을 설정하는 것이 필요하다. 전반적으로, 활성탄 전극을 이용한 CDI 시스템에서 전압 조건에 따른 나트륨 이온 제거 성능을 평가한 결과, 1.2 V 전압 조건이 가장 효율적이었다. 이 조건에서 높은 제거율과 적절한 에너지 소비량을 달성할 수 있었다(Fig. 4d).

3.3 전극의 흡·탈착 분석

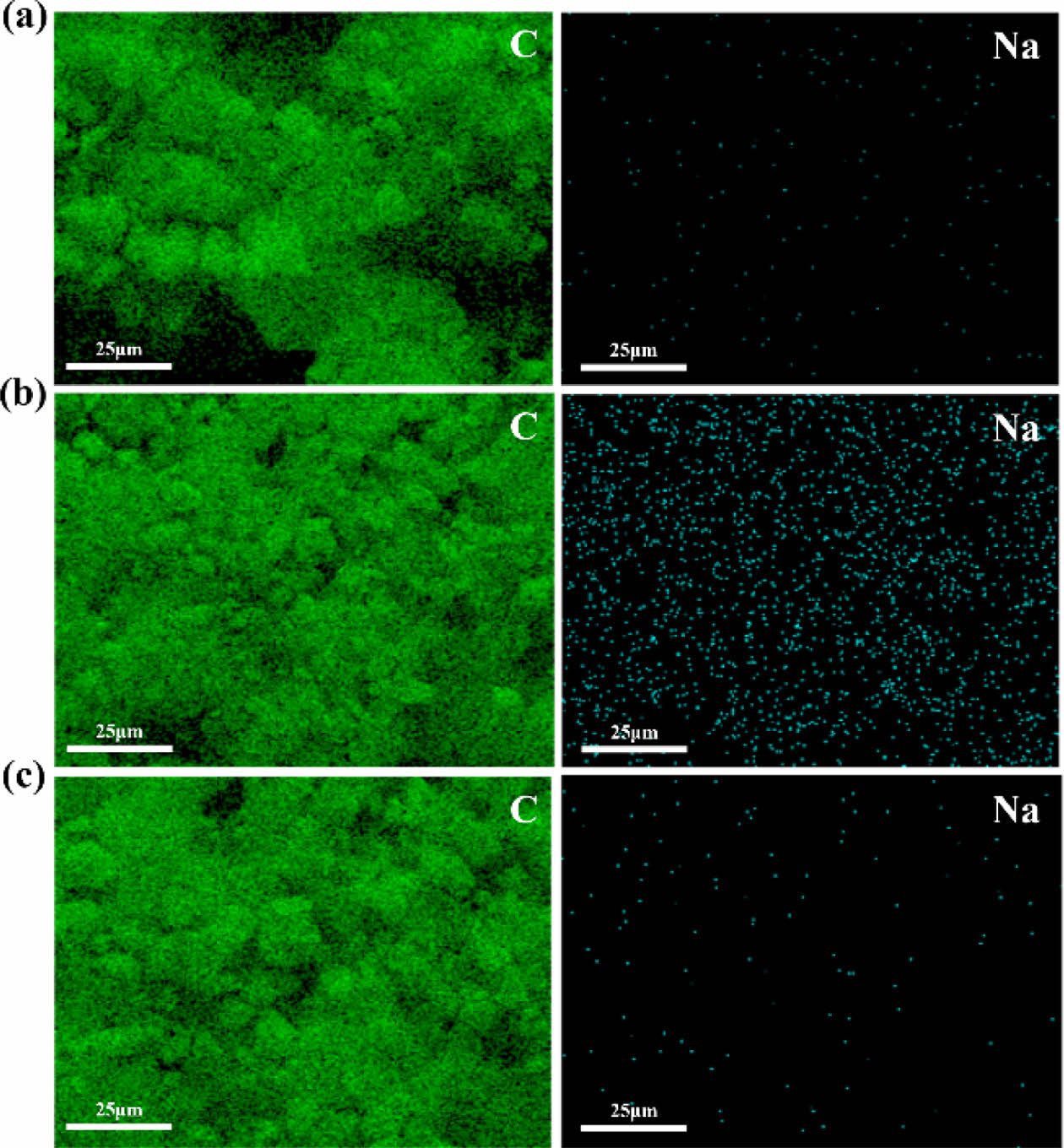

CDI 시스템을 통해 나트륨 이온을 제거한 후, 전극 표면의 원소 분석을 위해 에너지 분산형 X선 분광법(EDS)을 사용하였으며, 탈염 전후의 전극 표면에 존재하는 주요 원소인 탄소(C)와 나트륨(Na)의 함량 변화를 확인하는 데 사용되었다(Fig. 5). 탈염 전 활성탄 전극의 EDS 분석 결과, 전극 표면은 주로 탄소 원소로 구성되어 있으며, 나트륨 이온의 존재는 미미하였다. 이는 초기 전극 상태가 나트륨 이온을 흡착하기 전의 순수한 활성탄 전극의 특성을 반영한 것이다. 탈염 후 EDS 분석 결과, 전극 표면에서 나트륨 이온의 농도가 현저히 증가한 것을 확인할 수 있었다. 이는 CDI 시스템을 통해 나트륨 이온이 전극 표면에 효과적으로 흡착되었음을 나타낸다. 탄소는 여전히 전극의 주요 성분으로 남아 있으며, 탈염 전과 비교하여 큰 변화는 없다. 탈염 후 전극 표면에서 나트륨 이온 피크가 현저히 증가하였으며, 이는 나트륨 이온이 전극에 성공적으로 흡착되었음을 의미한다. 탈염 후 전극 표면에서 나트륨 이온의 존재는 전압 조건에 따른 전극의 흡착 능력과 일치하는 결과를 보여준다. 또한, 활성탄 전극의 다공성 구조와 높은 표면적이 나트륨 이온 흡착에 효과적임을 재확인할 수 있었다.

3.4 전극의 재사용 효율

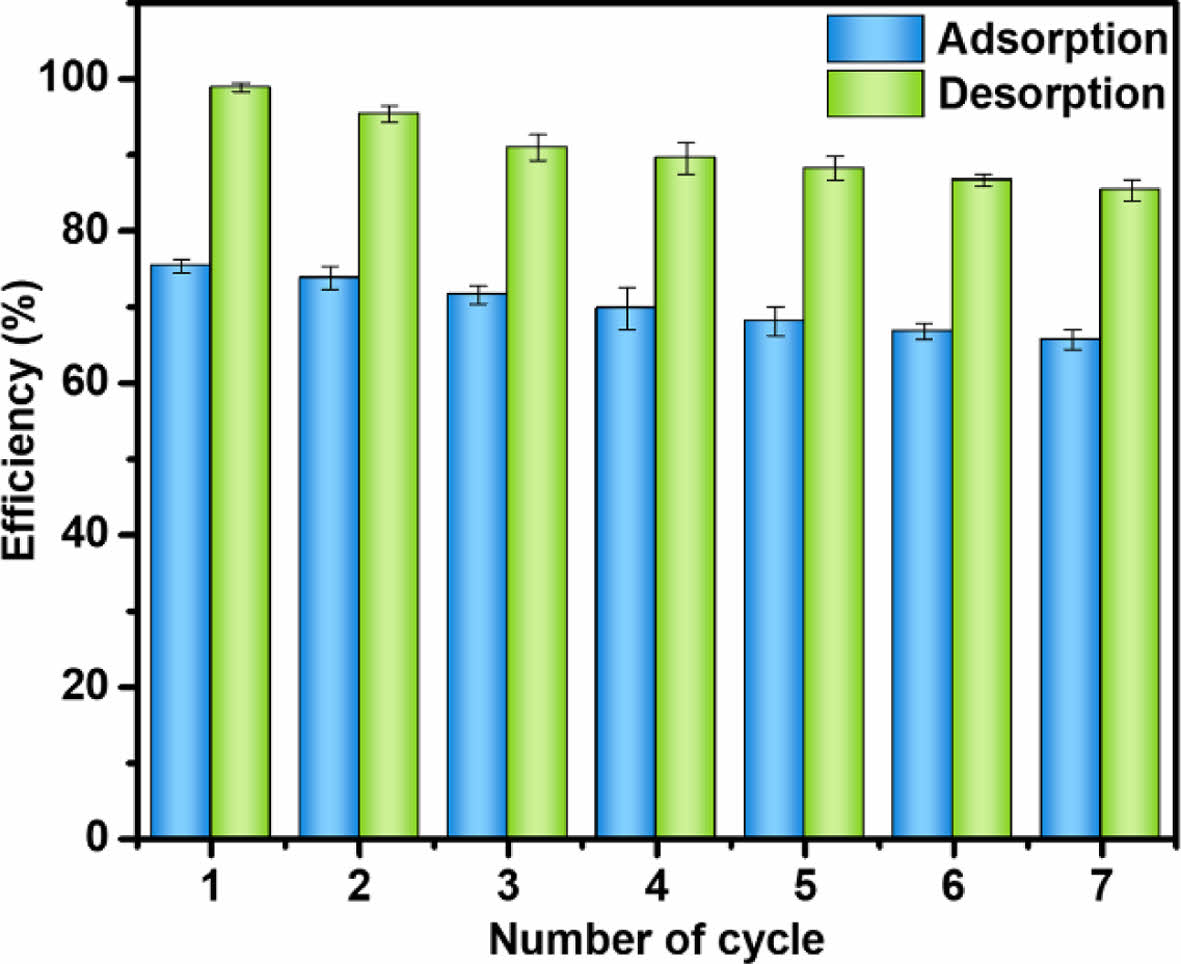

Fig. 6에서 전극의 실제 적용 가능성을 평가하기 위해서는 전극의 재사용 성능 평가는 중요한 부분이며 이를 시험하고자 전극에 나트륨 이온의 흡·탈착을 통해 전극 재사용성을 평가했다. 실험은 동일한 전극을 사용하여 총 7번의 사이클 동안 진행하였으며, 각 사이클에서 나트륨 이온 제거 효율을 평가했다. 각 사이클 후 전극은 물로 세척하여 남아있는 나트륨 이온을 제거한 후 건조하여 다음 사이클에 사용하였다. 전극 재사용 시험 결과, 첫 번째 사이클에서 나트륨 이온 제거 효율은 75%로 측정되었다. 두 번째 사이클과 일곱 번째 사이클까지의 나트륨 이온 제거 효율은 각각 73%에서 65%로 나타났다. 전기화학적 성능 측면에서, 전극의 용량과 전류 밀도는 사이클 수가 증가함에 따라 약간의 감소를 보였으나, 7번의 재사용 후에도 나트륨 이온 제거 효율이 유의미한 수준으로 유지되는 것을 확인하였다.

|

Fig. 2 (a) N2 adsorption-desorption isotherms and (b) pore size distribution of activated carbon RH-N and BS-7, and (c) N2 adsorption-desorption isotherms of electrodes with varying activated carbon ratios |

|

Fig. 3 Schematic diagram of (a) the CDI process and (b) the electrode prepared in this study |

|

Fig. 4 Changes in (a) adsorption-desorption conductivity and (b) removal efficiency by activated carbon ratio over time and changes in (c) adsorption-desorption conductivity and (d) removal efficiency of composite 2 electrode at various voltages |

|

Fig. 5 EDS images of composite 2 electrode (a) before adsorption, (b) after adsorption, and (c) after desorption |

|

Fig. 6 Cyclic efficiency of adsorption and desorption behavior up to seven cycles |

본 연구에서는 농업 폐기물인 왕겨로부터 합성된 활성탄과 코코넛으로부터 제조된 상용 활성탄을 활용하여 축전식 탈이온화(CDI) 전극을 제작하고, 이를 통해 물 속의 나트륨 이온 제거 효율을 탐구하였다. Composite 1 전극은 RH-N과 BS-7의 비율이 1:1로 구성되었으며, Composite 2 전극은 RH-N과 BS-7의 비율이 2:1로 구성되었다. 실험 결과, 활성탄의 비율이 CDI 전극의 성능에 큰 영향을 미친다는 것을 확인할 수 있었다. BS-7, Composite 1전극과 비교하여 Composite 2 전극은 흡착 및 탈착 단계 모두에서 다른 조성보다 일관되게 우수한 성능을 나타내었으며, 이는 이온 제거 및 방출 능력이 뛰어남을 시사한다. 특히, RH-N의 높은 비율이 더 높은 표면적과 우수한 기공 구조를 형성하여 전기화학적 활성이 증가했음을 확인하였다. 전압 조건에 따른 나트륨 이온 제거 성능 실험에서 1.2 V 전압 조건이 가장 효율적인 것으로 나타났으며, 이는 전극의 물리적, 화학적 변형을 최소화하면서도 높은 제거율을 달성할 수 있음을 보여준다. 에너지 분산형 X선 분광법(EDS)을 통해 나트륨 이온의 흡착과 탈착 전후의 전극 표면을 분석한 결과, 나트륨 이온이 전극 표면에 효과적으로 흡착되었음을 확인할 수 있었다. 또한, 재사용 시험을 통해 전극의 나트륨 이온 제거 효율이 사이클 수가 증가함에 따라 75%에서 65%로 약간 감소하였으나, 유의미한 수준으로 유지됨을 확인하였다.

이는 활성탄 전극의 재사용 가능성을 보여주며, 실제 응용에 있어 경제적 효율성을 높일 수 있음을 시사한다.

본 연구는 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(과제번호: RS-2023-00240277)의 연구과제 및 2022년도 산업통상자원부 및 산업평가관리원(KETI) 연구비 지원(과제번호: 00155172)으로 수행된 것이며, 지원에 대해 감사드립니다.

- 1. Sharma, B.K., Water Pollution, Krishna Prakashan Media, 1994.

- 2. Idris-Nda, A., Aliyu, H.K., and Dalil, M., “The Challenges of Domestic Wastewater Management in Nigeria: A Case Study of Minna, Central Nigeria,” International Journal of Development and Sustainability, Vol. 2, No. 2, 2013, pp. 1169-1182.

- 3. AlSawaftah, N., Abuwatfa, W., Darwish, N., and Husseini, G., “A Comprehensive Review on Membrane Fouling: Mathematical Modelling, Prediction, Diagnosis, and Mitigation,” Water, Vol. 13, No. 9, 2021, pp. 1327.

-

- 4. Do Thi, H.T., Pasztor, T., Fozer, D., Manenti, F., and Toth, A.J., “Comparison of Desalination Technologies Using Renewable Energy Sources with Life Cycle, PESTLE, and Multi-Criteria Decision Analyses,” Water, Vol. 13, No. 21, 2021, pp. 3023.

-

- 5. Guo, L., Xie, Y., Sun, W., Xu, Y., and Sun, Y., “Research Progress of High-Salinity Wastewater Treatment Technology,” Water, Vol. 15, No. 4, 2023, pp. 684.

-

- 6. Ryoo, M.W., and Seo, G., ‘‘Improvement in CapacitiveDeionization Function of Activated Carbon Cloth bu Titania Modification,’’ Water Research, Vol. 37, No. 7, 2003, pp. 1527-1534.

-

- 7. Folaranmi, G., Tauk, M., Bechelany, M., Sistat, P., Cretin, M., and Zaviska, F., “Investigation of Fine Activated Carbon as a Viable Flow Electrode in Capacitive Deionization,” Desalination, Vol. 525, 2022, pp. 115500.

-

- 8. Chai, S., Xi, J., Chen, L., He, W., Shen, J., and Gong, H., “Selective Ion Removal by Capacitive Deionization (CDI)-Based Technologies,” Processes, Vol. 10, No. 6, 2022, pp. 1075.

-

- 9. Wang, S., Chen, D., Zhang, Z.X., Hu, Y., and Quan, H., “Mesopore Dominated Capacitive Deionization of N-Doped Hierarchically Porous Carbon for Water Purification,” Separation and Purification Technology, Vol. 290, 2022, pp. 120912.

-

- 10. Lee, D.J., and Park, J.S., “Mesoporous Carbon Electrodes for Capacitive Deionization,” Journal of the Korean Electrochemical Society, Vol. 17, No. 1, 2014, pp. 57-64.

- 11. Lee, J.W., Kim, H.I., Kim, H.J., Shin, H.S., Kim, J.S., Jeong, B.I., and Park, S.G., “Desalination Effects of Capacitive Deionization Process Using Activated Carbon Composite Electrodes,” Journal of the Korean Electrochemical Society, Vol. 12, No. 3, 2009, pp. 287-294.

- 12. Seo, S.J., Jeon, H., Lee, J.K., Kim, G.Y., Park, D., Nojima, H., Lee, J.Y., and Moon, S.H., “Investigation on Removal of Hardness Ions by Capacitive Deionization (CDI) for Water Softening Applications,” Water Research, Vol. 44, No. 7, 2010, pp. 2267-2275.

-

- 13. Park, B.H., and Choi, J.H., “Electrochemical Properties of Porous Carbon Electrode as a Function of Internal Electrolyte Concentration,” Journal of Korean Industrial and Engineering Chemistry, Vol. 20, No. 6, 2009, pp. 700-704.

- 14. Cai, Y., Wang, Y., Fang, R., and Wang, J., “Flexible Structural Engineering of PPy-NiCo-LDH@Mxene for Improved Capacitive Deionization and Efficient Hard Water Softening Process,” Separation and Purification Technology, Vol. 280, 2022, pp. 119828.

-

- 15. Zhang, Y., Wu, J., Zhang, S., Shang, N., Zhao, X., Alshehri, S. M., Ahamad, T., Yamauchi, Y., Xu, X., and Bando, Y., “MOF-on-MOF Nanoarchitectures for Selectively Functionalized Nitrogen-Doped Carbon-Graphitic Carbon/Carbon Nanotubes Heterostructure with High Capacitive Deionization Performance,” Nano Energy, Vol. 97, 2022, pp. 107146.

-

- 16. Liu, M., He, M., Han, J., Sun, Y., Jiang, H., Li, Z., Li, Y., and Zhang, H., “Recent Advances in Capacitive Deionization: Research Progress and Application Prospects,” Sustainability, Vol. 14, No. 21, 2022, pp. 14429.

-

- 17. Gamaethiralalage, J.G., Singh, K., Sahin, S., Yoon, J., Elimelech, M., Suss, M.E., Liang, P., Biesheuvel, P.M., Zornitta, R.L., and De Smet, L.C.P.M., “Recent Advances in Ion Selectivity with Capacitive Deionization,” Energy and Environmental Science, Vol. 14, 2021, pp. 1095-1120.

-

- 18. Seo, S.J., Jeon, H., Lee, J.K., Kim, G.Y., Park, D., Nojima, H., Lee, J., and Moon, S.H., “Investigation on Removal of Hardness Ions by Capacitive Deionization (CDI) for Water Softening Applications,” Water Research, Vol. 44, No. 7, 2010, pp. 2267-2275.

-

This Article

This Article

-

2024; 37(4): 356-362

Published on Aug 31, 2024

- 10.7234/composres.2024.37.4.356

- Received on Jul 15, 2024

- Revised on Aug 4, 2024

- Accepted on Aug 28, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Yang-il Huh*, Mincheol Chang*

-

Department of Polymer Engineering, Graduate School, Chonnam National University, Gwangju 61186, Korea

- E-mail: yihuh@jnu.ac.kr, mchang35@jnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.