- A Study on Damage Detection of Fasteners Using Self-sensing of CFRP

Min Jong Lee*, Donghyeon Lee**, Yongseok Lee*, Ki-Eek Kwon****, Zuo-Jia Wang****, Woo-Seok Shim****, Mantae Kim***†, Dong-Jun Kwon *,**†

* School of Materials Science & Engineering Major in Polymer Engineering, Gyeongsang National University, Jinju, Korea

** Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology Gyeongsang National University, Jinju, Korea

*** Aerospace Convergence Materials Center, Korea Institute of Ceramic Engineering and Technology, Jinju, Korea

**** R&D Center, Dong Yang Piston Co., Ltd, Ansan 15420, Korea- CFRP의 자가 센싱을 이용한 패스너 손상 감지 연구

이민종*·이동현**·이용석*·권기익****·왕작가****·심우석****·김만태***† ·권동준*,**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The use of composite materials for structural fasteners is increasingly common, making it crucial to assess the deformation of these fasteners under fatigue behavior. In this study, clamp-type fasteners were manufactured using carbon fiber reinforced composites, and their structural stability and sectional damage rates were evaluated using electrical resistance measurement during fatigue behavior. While clamp-type composite fasteners exhibited minimal deformation in flat sections, significant deformation occurred in the bent sections due to fatigue. It was observed that insufficient angular stability led to concentrated damage in the bent sections. The dynamic fatigue behavior showed that the length change rate of the composite fasteners was within 0.6%, but the angular change rate reached up to 6%, indicating that the bent sections are the most critical areas. By utilizing the self-sensing capability of the composite fasteners, sectional damage behavior was assessed through electrical resistance measurement. Significant damage was noted in the bent sections due to fatigue, and 3D-CT results revealed substantial deformation and interfacial damage when the initial bend angle of the fasteners was less than 90 degrees. These findings highlight the importance of reinforcing the stiffness of the bent sections and establishing systematic angular standards in the development of composite fasteners.

복합재료를 사용하여 구조물의 패스너로 활용하는 사례가 증가하고 있으며, 이러한 패스너의 피로 거동에 따른 변형을 확인하는 것이 중요하다. 본 연구에서는 복합재료 패스너로서 탄소섬유 강화 복합재료를 사용하여 클램프 형태의 패스너를 제조하고, 피로 거동 시 구조적 안정성과 전기저항 측정법을 이용한 구간별 손상률 평가를 실시하였다. 클램프형 복합재료 패스너는 평면 구간에서는 변형이 적었으나, 굴곡부에서는 피로 거동에 따라 변형이 크게 발생하였다. 각도 안정성이 부족한 경우 클램프의 손상이 굴곡부에 집중됨을 확인하였다. 동적 피로 거동에 따라 복합재료 패스너의 길이 변화율은 0.6% 이내였으나, 각도 변화율은 최대 6%까지 발생하여 굴곡부가 가장 중요하였다. 복합재료 패스너의 자체 감지 능력을 이용하여 전기저항 측정법을 통해 구간별 손상 거동을 평가하였다. 피로 거동에 따라 굴곡부의 손상이 두드러졌으며, 초기 패스너의 굴곡부가 90도 이하일 경우 큰 변형과 계면 손상이 발생함을 3D-CT 결과로 관측할 수 있었다. 이러한 결과를 바탕으로, 복합재료 패스너를 개발할 때 굴곡부의 강성 보완과 체계적인 각도 기준 제시가 중요함을 확인하였다.

Keywords: 탄소섬유 복합재료(Carbon fiber Reinforced Plastic), 자체 감지능(Self-Sensing), 패스너(Fastener), 굴곡 (Bends), 전기저항 측정법(Electrical resistance measurement)

구조물을 구성하기 위해서는 두 가지 이상의 재료를 체결해야 한다. 이러한 체결을 담당하는 부품을 일반적으로 패스너(Fastener)라고 부른다[1]. 패스너는 보통 금속으로 만들어지는데, 이는 용접이나 특수 구조 결합에 필요한 안정적인 재료이기 때문이다[2]. 그러나 구조물의 경량화를 통해 탄소중립 및 효율성을 높이기 위해 패스너에 복합재료를 적용하는 사례가 증가하고 있다[3,4].

복합재료는 경량성과 구조적 강도를 갖춘 재료로, 구조물의 핵심 소재로 사용된다[5]. 최근에는 패스너에도 복합재료를 적용하려는 연구가 활발히 진행되고 있다[6,7]. 일반적으로 패스너는 볼트와 너트를 떠올리기 쉽지만, 체결과 고정을 위한 모든 부품을 포함한다[8]. 복합재료는 복잡한 형상을 가질 경우 섬유 배열을 완벽하게 조절하기 어렵지만, 단순한 형태의 패스너에 복합재료를 사용하는 사례는 늘어나고 있다[9]. 예를 들어, 판상 형태에 홀을 가공하여 이종 재료 간 볼팅 연구, 복합재료로 제조한 볼트/너트에 대한 체결력, 구조적 안정성을 높이는 연구도 발표되고 있다[10,11].

복합재료를 패스너로 가장 효과적으로 사례는 클램프 형태로 이용하는 것이다[12]. 다양한 구조물을 잡아주는 역할을 하는 복합재료 클램프 패스너는 복합재료의 물성을 최대한 활용할 수 있다. 그러나 이러한 클램프형 패스너는 복잡한 형상, 굴곡형상과 잦은 피로하중에 대한 안정성 검증이 필요하다[13]. 클램프 형태의 복합재료 패스너를 제조할 경우, 굴곡부에서 1차적인 문제가 발생할 수 있다[14]. 복합재료는 보통 프리프레그를 이용한 적층 구조로 만들어지는데, 이 경우 굴곡 형상으로 인해 프리프레그 간 계면에서 전단이 발생하며 패스너 내부에 박리 구간이 생길 수 있다. 또한, 복합재료 패스너는 경량성을 위해 사용되기 때문에 규격이나 피로 실험에 대한 다양한 사례가 더 많이 필요하다[15,16].

대표적인 예로, 클램프형 복합재료 패스너는 수소연료전지에 적합하다[17]. 수소연료전지 스택은 수백 장의 바이폴라 플레이트를 고정시켜 기체 및 물의 흐름을 유지해야 하며, 안정적인 스택 고정을 위해 강성이 높은 패스너가 필요하다[18]. 연료전지 스택용 패스너로 복합재료를 사용하면 금속보다 밀도가 약 2.5배 낮아 스택의 무게를 크게 줄일 수 있다[19]. 또한, 복합재료 패스너에 탄소섬유를 사용하면 자체 감지 능력을 발휘할 수 있다[20]. 전기저항 측정법을 이용하면 실시간으로 손상과 균열을 쉽게 감지할 수 있으며, 이는 탄소섬유 강화 복합재료 패스너의 큰 장점이 된다.

본 연구에서는 탄소섬유 강화 복합재료로 만든 패스너의 동적 피로 상황에 따른 손상 및 변형을 조사하였다. 동적 피로 실험을 통해 패스너에 응력이 전달될 때 발생하는 두께와 길이의 변화를 관찰하였으며, 전기저항 측정법을 통해 구간별 손상을 확인하였다. 동적 피로 실험 전후의 전기저항 변화와 3D-CT 결과를 비교 분석하여 복합재료 패스너의 안정성을 검증하였다.

2.1 재료 및 시편

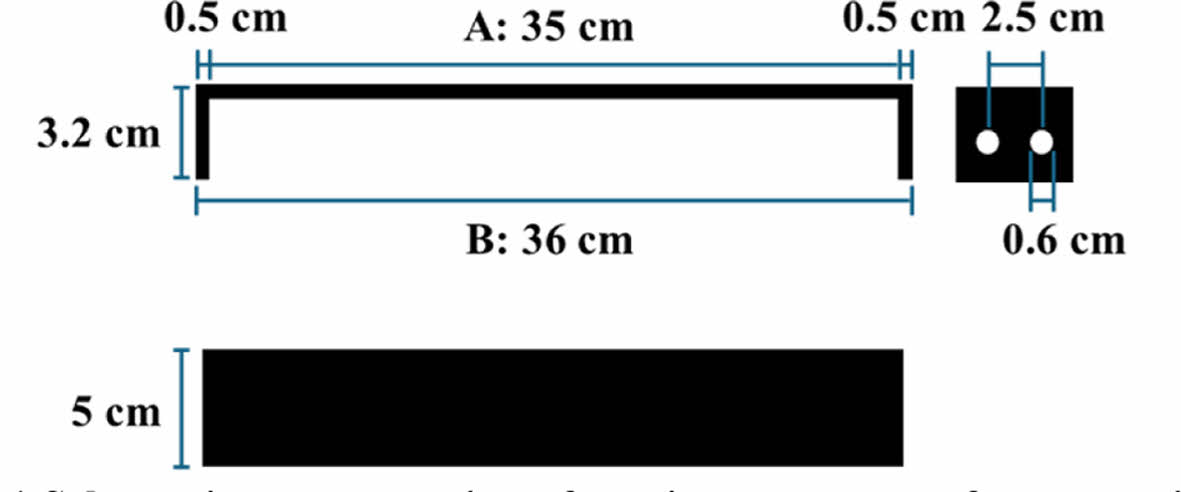

본 연구에서는 복합재료 패스너로 활용하기 위해 탄소섬유 강화 복합재료를 사용하여, Fig. 1과 같이 시편을 제조하였다. Toray사의 T-700 기반으로 ㈜한국카본에서 제조한 단방향 프리프레그(12K)와 3K 평직 직물 프리프레그를 사용하였다. 시편의 두께는 2 mm로 하였으며, 복합재료 패스너의 상하부에는 직물 층을, 내부에는 0° 방향의 단방향 프리프레그를 적층하여 시편을 제작하였다. 시편의 성형을 위해 프리프레그를 몰드에 적층한 뒤, 1 MPa의 압력과 180°C의 온도에서 1시간 동안 프레스 성형을 진행하였다.

2.2 복합재료 패스너의 동적 피로 실험 및 실험 후 패스너의 변형, 손상 평가

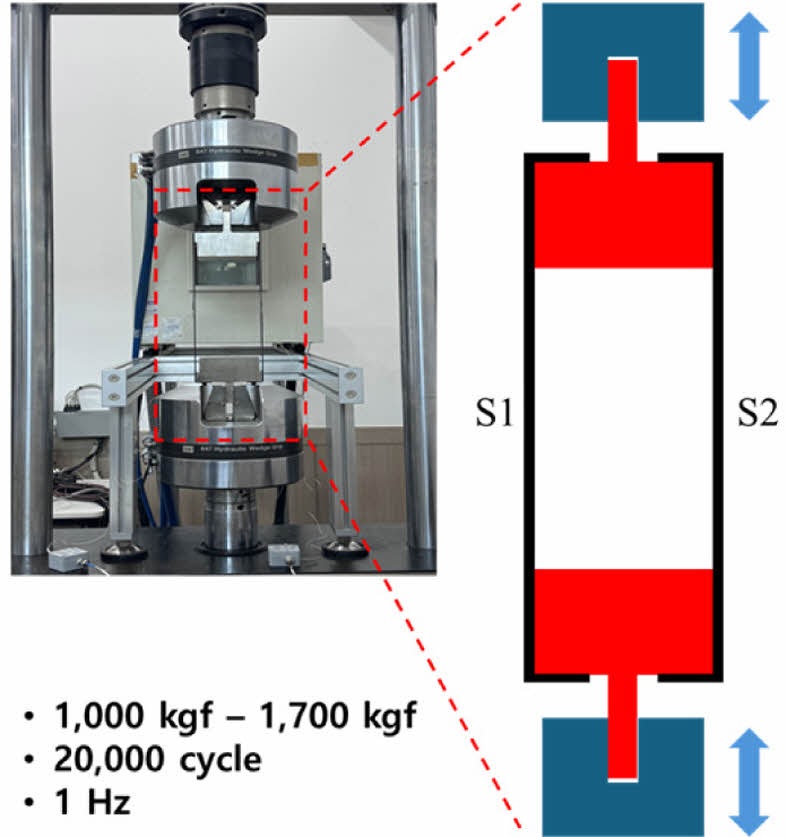

복합재료 패스너의 동적 피로 내구성을 평가하기 위해 MTS 사의 Landmark® 피로시험기를 이용하여 실험을 진행하였다. 동적 피로 실험은 1 Hz 조건에서 1,000 kgf에서 1,700 kgf 하중을 6 만 사이클 동안 적용하였다. Fig. 2와 같이 동적 피로 실험을 진행하였으며, 복합재료 패스너의 형상으로 인해 단일 조건에서 패스너를 고정시키지 않고, 2개의 패스너를 치구에 고정시켜 실험을 수행하였다. 2 만 사이클 간격으로 시편의 변형을 평가하였다. 시편의 변형은 피로 사이클 횟수에 따른 길이, 각도, 두께 변화를 변형률로 정리하였다.

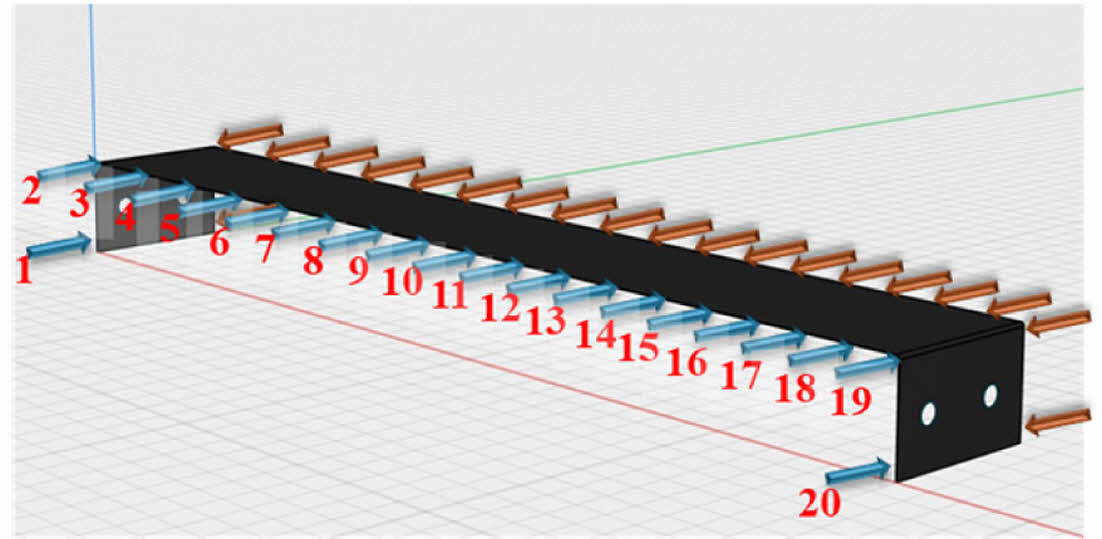

복합재료 패스너의 자체 감지능을 이용하여 시편의 상태를 검사하기 위해 전기저항 측정법을 멀티미터(DMM6500, Keithley Instruments, USA)를 사용하여 확인하였다. Fig. 3과 같이 시편의 구간을 나누어 측면에 전극을 접촉시켜 전기저항을 확인하였다. 굴곡부위에 대해서 홀이 있는 구간과 굴곡이 발생되기 전 단계에 2 구간씩 측정하고, 평면으로 이루어진 시편의 구간을 16 구간으로 나누어 측정하였다. 피로 실험을 할 때 구간의 상부가 1번 구간이고, 하부가 20번이 위치되게 실험하였다. 이러한 구간은 전기저항 측정 및 패스너 시편의 길이, 각도 변화 등을 설명하기 위한 구간을 설명하는 용도로 표현하였다. 구간별 전기측정 방법에 대한 안정성의 차이를 확인하기 위해 2 probe, 4 probe 조건에 따른 영향을 확인하였다. 전극은 패스너 시편의 양측면에 형성시켜 측정하였다. 복합재료 시편의 표면에 전극을 형성시키려고 하였으나 복합재료 표면에는 안정적인 탄소섬유 층이 이루어지지 않고 랜덤한 분포를 보이기에 편차발생이 높았다. 따라서 복합재료 시편의 측면을 연마하여 탄소섬유가 안정적으로 노출된 환경에 전극을 형성시켜 전기저항 측정법을 활용하였다. 마지막으로 균열의 상태를 직관적으로 확인하기 위해 3D-CT(RayScan+, RayScan Co., LTD, 독일)를 사용하였다. 굴곡부위에 대한 검증을 위해 3 μm 해상도 측정하였다. 초기의 상태와 6만 사이클 피로 실험 이후의 변형을 비교 평가하였다.

|

Fig. 1 Schematic representation of specimen geometry for composites fasteners |

|

Fig. 2 Schematic for dynamic fatigue test of composite fasteners |

|

Fig. 3 Schematic of damage assessment of composite fasteners using electrical resistance measurement |

3.1 복합재료 패스너의 동적피로 거동에 따른 형상 변화

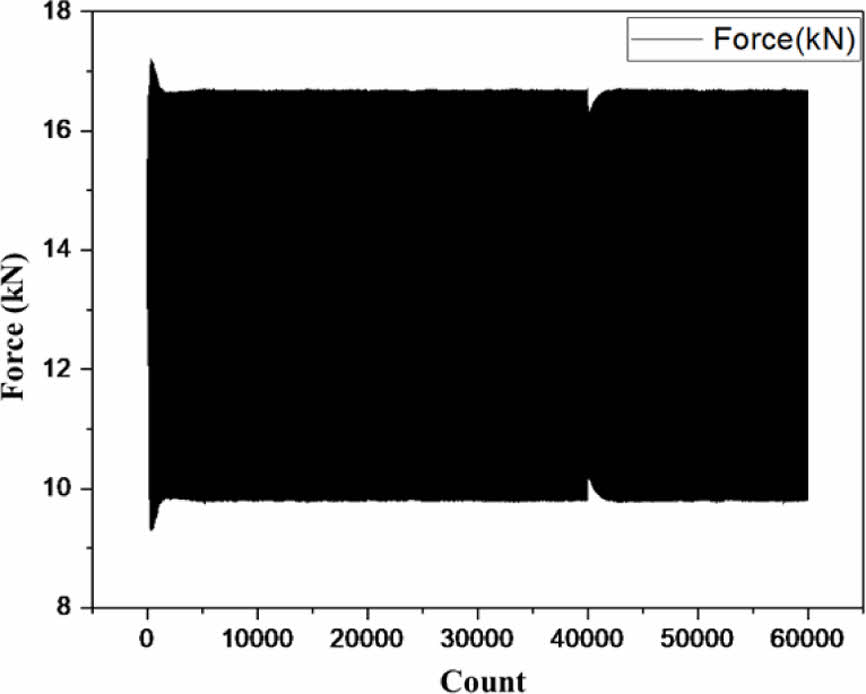

Fig. 4와 같이 동적 피로 실험을 실시하였으며, 2만 사이클 간격으로 시편의 상태를 분석하였다. Fig. 2와 같이 시편을 치구에 고정하여 동적 피로 실험을 진행하였기 때문에 S1과 S2의 변형을 길이 변화, 굴곡부 각도 변화, 구간별 두께 변화를 통해 확인하였다.

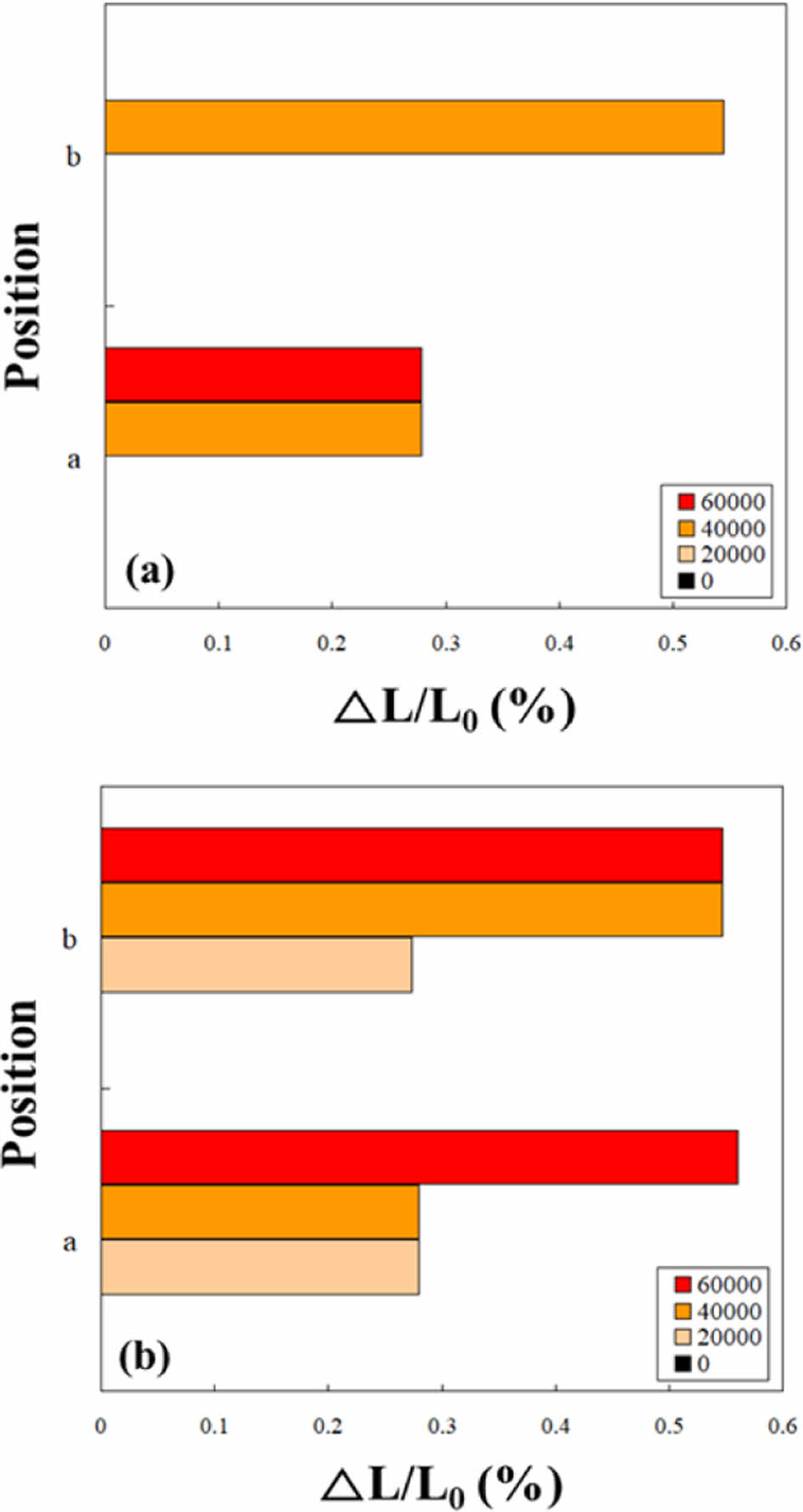

Fig. 5는 동적 피로 시험에 따른 복합재료의 길이 변화를 정리한 결과이다. 그래프에 2만, 4만, 6만 사이클 이후에 발생된 길이변화를 색상변화 가로그래프로 표현하였다. a 구간과 b 구간은 Fig. 1에서 볼 수 있듯이, 초기 굴곡부를 제외한 구간을 a, 굴곡부를 포함한 전체 시편의 길이를 b로 나타내었다. S1 시편은 a가 35.9 cm, b가 36.7 cm였고, S2는 a가 35.7 cm, b가 36.6 cm로 유사한 길이를 가졌다. 그러나 동적 피로 사이클이 증가함에 따라 S1과 S2는 서로 다른 길이 변화 경향을 보였다. 두 시편 모두 결과적으로 파손이나 1% 이상의 큰 길이 변화를 일으키지는 않았으나, 완전한 파괴가 발생하지 않고 순수 복합재료의 파손 하중의 50% 하중 조건(R = -1)에서 실험했을 때 변형이 발생하였다. 또한 두 시편의 변형 경향이 다르게 나타나는 것은 패스너로 활용하기 위해 개선이 필요함을 시사한다. S1과 S2 시편의 위치 차이가 길이 변화 차이에 영향을 미친 이유는 시편의 각도 차이 때문으로 추정된다. a 구간과 b 구간 중 b 구간에 더 큰 변형이 발생한 이유는 굴곡부에 있다고 판단된다.

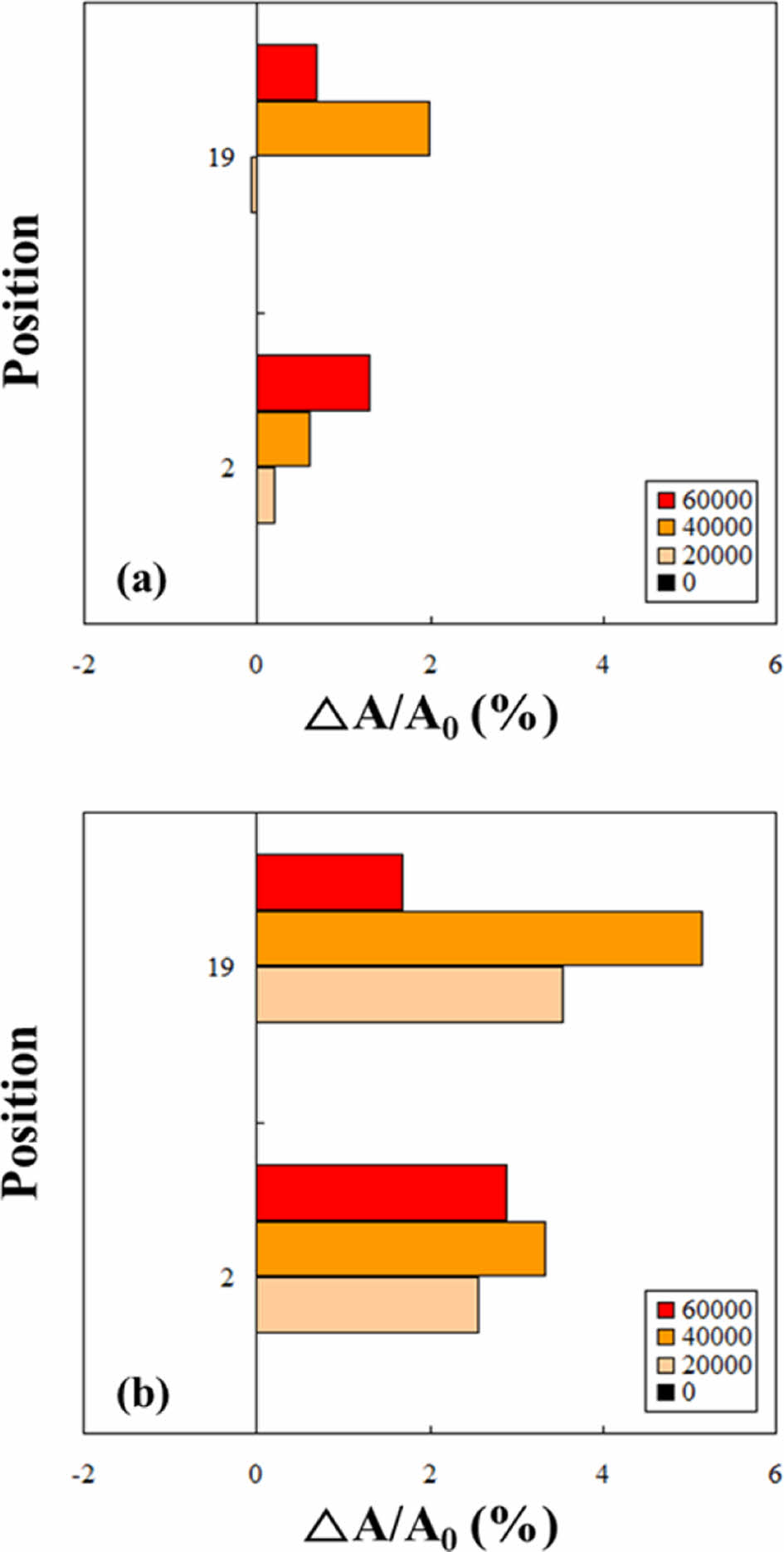

Fig. 6은 복합재료 패스너의 굴곡 부분인 2번과 19번의 각도 변화이다. S1과 S2의 각도 변화율을 비교한 결과, 초기 굴곡부 각도의 차이가 존재했음을 확인할 수 있었다. S1의 2번과 19번 구간의 각도는 각각 91.24°와 91.21°였으나, S2의 각도는 88.87°와 88.17°였다. 이는 시편의 길이가 동일하더라도 굴곡부의 각도가 일정하지 않으면 균열 부위에 큰 손상이 발생할 수 있음을 의미한다. 따라서 복합재료 패스너를 제조할 때는 시편의 길이 조건보다 굴곡부와 같은 복잡한 형상의 각도 정확성을 고려하는 것이 중요함을 확인하였다.

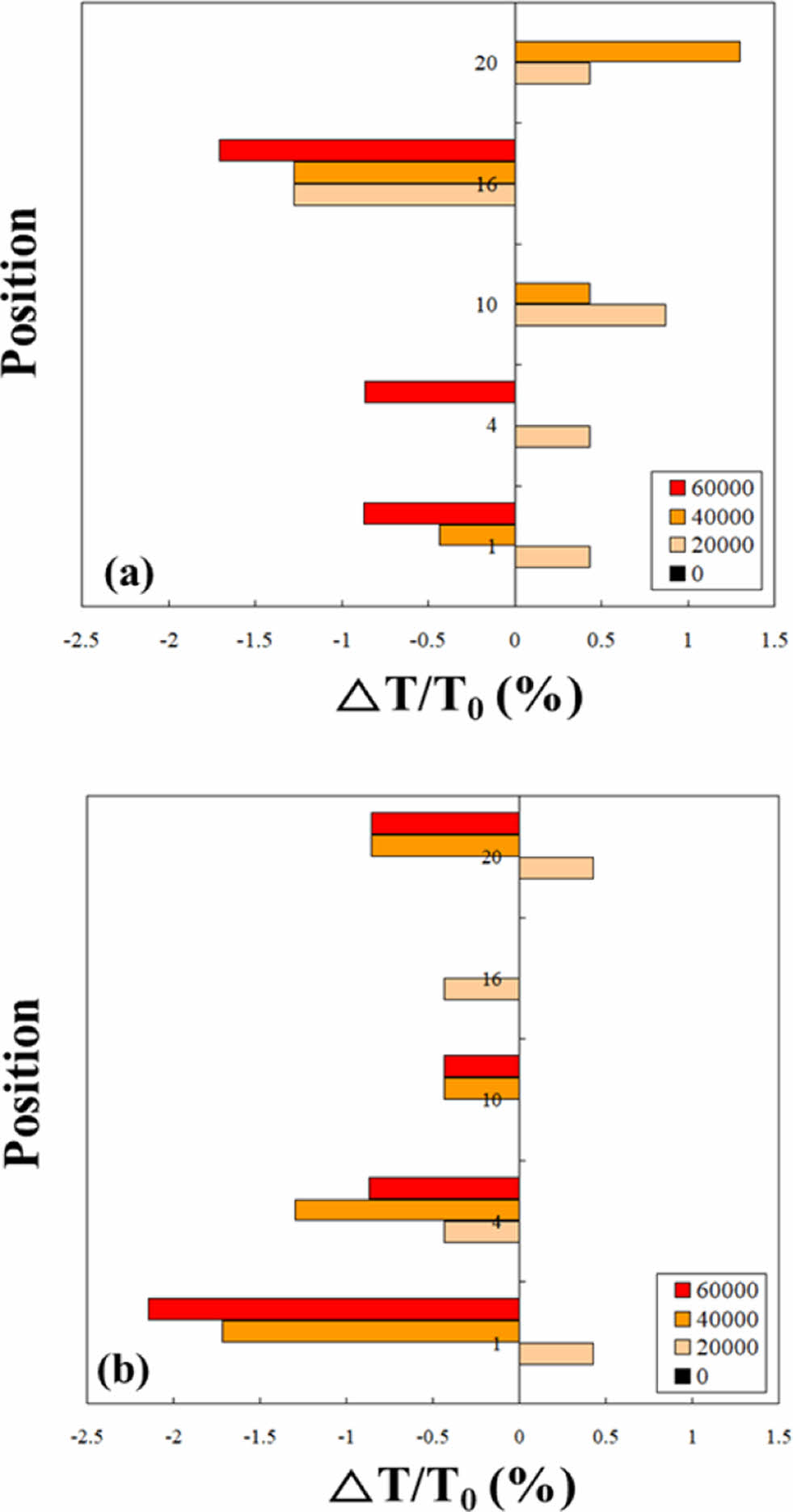

Fig. 7은 동적 피로에 따른 시편의 두께 변화를 정리한 결과이다. 이 결과를 통해 복합재료 패스너가 동적 피로를 받으면 시편의 두께가 감소하는 경향이 있음을 알 수 있다. 특정 구간에서는 두께의 증가가 발생하기도 하지만, 주로 패스너의 변형은 시편의 두께가 축소되면서 응력 집중이 발생하는 것으로 예상된다. 특히, 1, 4, 16, 20번과 같이 굴곡부 형상을 가지는 구간에서는 두께 변형이 더 크게 나타났다. 복합재료 패스너가 동적 피로 하중을 받을 경우, 시편의 형상 변화는 주로 굴곡부에서 가장 크게 발생하며, 이러한 굴곡부의 변형이 시편의 길이 변화와 두께 변화에 크게 영향을 미치는 핵심 인자임을 확인할 수 있었다.

3.2 동적 피로거동에 따른 복합재료 패스너의 균열 확장 분석

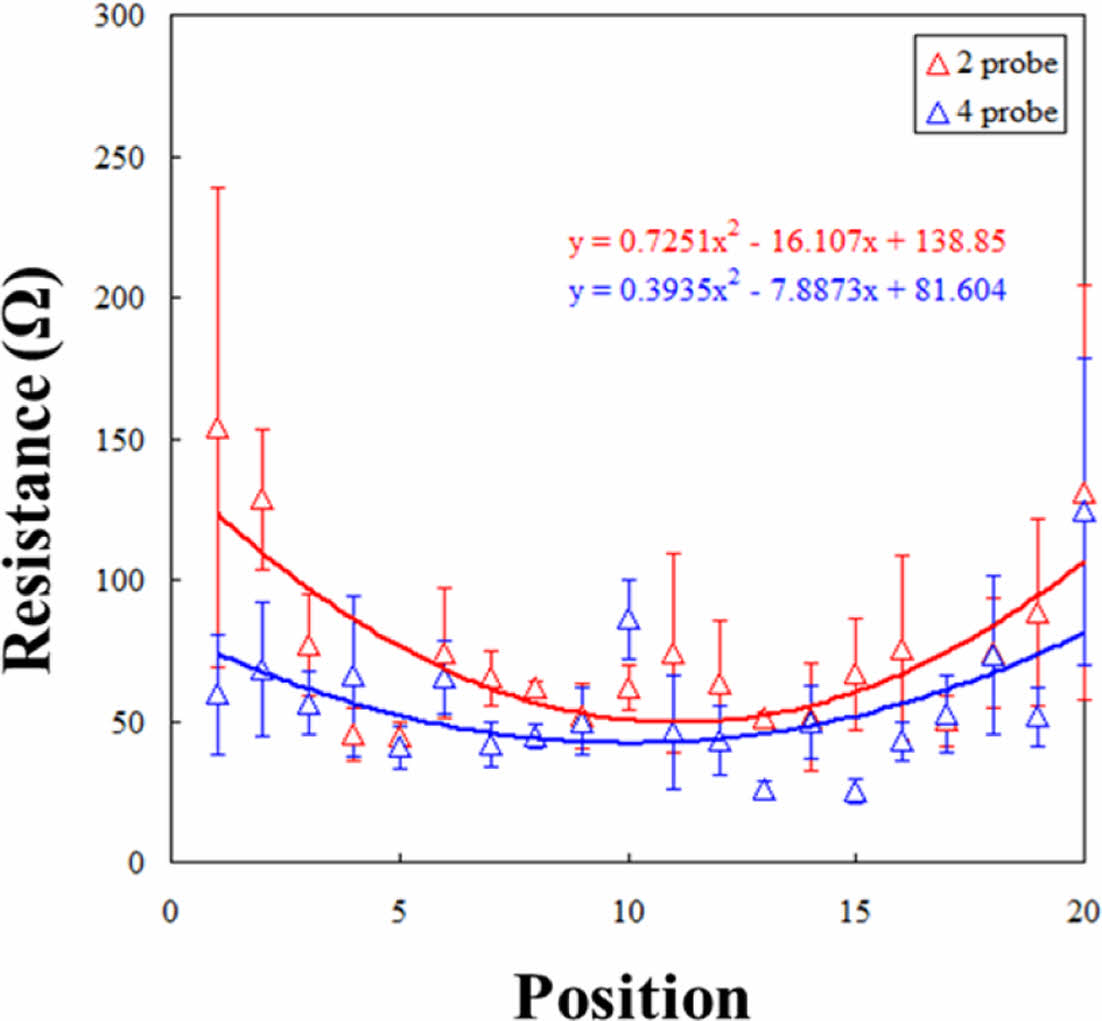

동적 피로 거동에 따른 복합재료 패스너의 형상 변화와 함께 구간별 안정성을 전기저항 측정법으로 확인하였다. Fig. 8은 1~20 구간에 대해 2-프로브와 4-프로브 측정 방법의 차이를 보여주는 시편의 전기저항 결과이다. 일반적으로 4-프로브 방법으로 전도성 재료를 측정하면 2-프로브보다 접촉저항을 줄일 수 있어 더 낮은 전기저항 값이 측정된다[21]. 복합재료 패스너의 전기저항 측정에서도 4-프로브 측정법이 더 안정적인 결과를 보였으며, 따라서 구간별 손상 감지를 위해 4-프로브 방법을 사용하였다. 전반적으로 굴곡부에 응력이 집중되는 형태로 패스너는 피로에 따른 미세변형을 관찰할 수 있지만, 10번 구간, 즉 시편의 중앙부에서도 미세하게 전기저항이 증가되는 경향을 관찰할 수 있었다. 이는 평면부에서도 인장응력이 전달되어 집중된 경향을 설명한다. 따라서 복합재료 패스너를 활용할 때 굴곡부와 중앙부에 집중되는 응력에 대한 완화를 고려해야 함을 확인하였다.

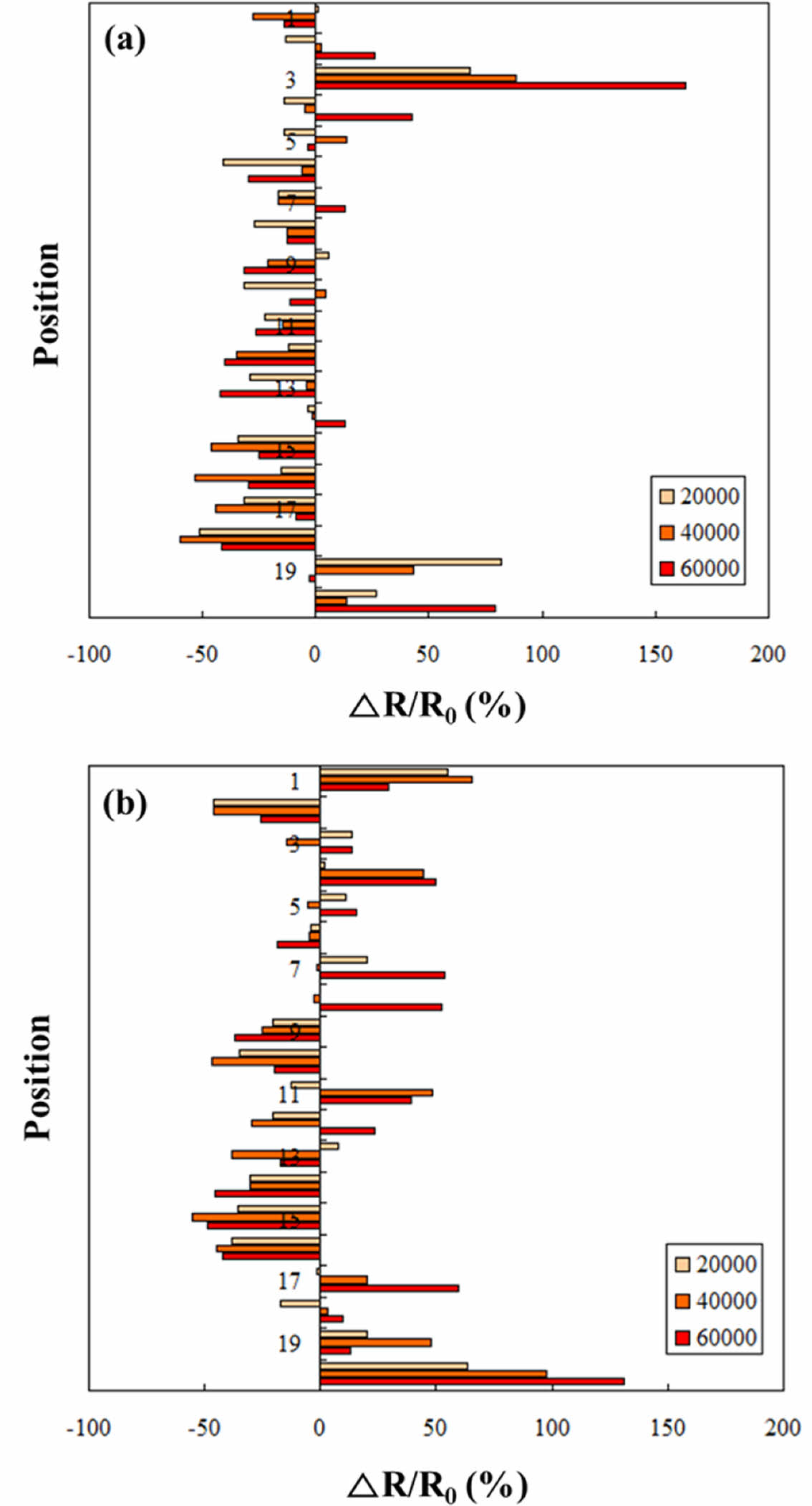

Fig. 9는 S1과 S2 복합재료 패스너가 동적 피로 시험을 거친 후 2만 사이클 간격으로 구간별 전기저항을 측정하여 시편의 상태를 분석한 결과이다. 일반적으로 자체 감지능을 가진 재료는 인장 응력을 받을 경우 전기저항이 증가하고, 압축 응력을 받을 경우 전기저항이 감소하는 경향을 보인다. 3.1절에서 확인한 바와 같이, S1 시편은 동적 피로 거동에 따라 S2보다 낮은 형상 변화를 보였다. 그러나 Fig. 9a에서 볼 수 있듯이, 굴곡부(2, 3, 18, 19 구간)에서 가장 큰 전기저항 변화가 발생하였다.

반면, 평면 형상을 가진 구간에서는 대부분 압축 응력에 의한 전기저항 변화가 관찰되었고, 이는 동적 피로 시험에 따른 두께 변화 결과와 연관되는 경향을 보였다. Fig. 9b에서 볼 수 있듯이, S2 시편은 굴곡 부위의 각도가 88°에서 91°까지 변형되어 전반적인 시편의 변형이 발생하였다. 평면 구간에서는 압축 응력과 인장 응력이 유사한 조건으로 나타났다. 굴곡 부위의 변형률이 컸던 결과와 연계되어 전기저항 변화도 굴곡부 및 굴곡 끝단 부위인 1, 2 구간에서 크게 발생하였다. 이는 굴곡부의 변형으로 인해 복합재료 내부의 계면이 전단력을 크게 받아 형상 변화가 발생했기 때문으로 보인다.

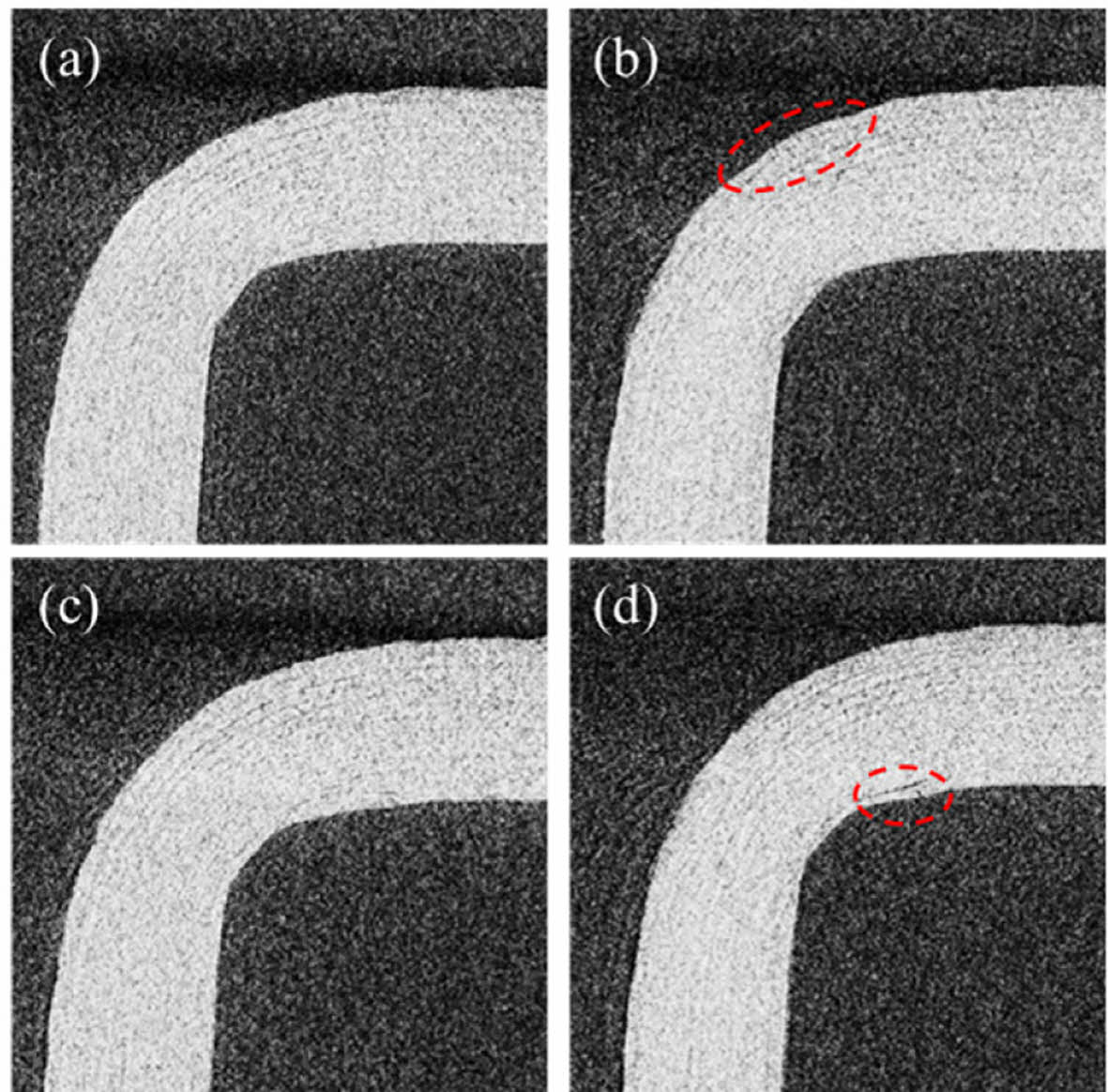

마지막으로, Fig. 10과 같이 3D-CT를 활용하여 굴곡부의 변형을 관찰하였다. Fig. 10a와 10c는 S1과 S2의 초기 상태를, Fig. 10b와 10d는 6만 사이클 이후의 굴곡부 상태를 나타낸다. 결과에서 확인할 수 있듯이, 복합재료 패스너 굴곡부에서는 프리프레그의 구조적 문제로 인해 일부 박리층이 미세하게 관측된다. 동적 피로에 의해 균열이 확장되는 차이를 확인할 수 있는데, S1의 경우 굴곡부 각도의 안정성과 형상 변화가 적어 초기 단계의 박리 구간 성장이 미세하게 관측되었다. 반면, S2 시편은 굴곡 피로로 인해 새로운 박리 및 균열 구간이 관측되었고, 이러한 층간 박리가 초기보다 크게 증가한 경향을 보였다.

|

Fig. 4 Dynamic fatigue test load results of composite fasteners |

|

Fig. 5 Length change of composites fasteners under dynamic fatigue: (a) S1, (b) S2 |

|

Fig. 6 Bending angle change of composites fasteners under dynamic fatigue: (a) S1, (b) S2 |

|

Fig. 7 Thickness change of composites fasteners under dynamic fatigue: (a) S1, (b) S2 |

|

Fig. 8 Comparison of electrical resistance results of composites fasteners due to different methods of measuring electrical resistance |

|

Fig. 9 Electrical resistance change of composites fasteners under dynamic fatigue: (a) S1, (b) S2 |

|

Fig. 10 3D-CT results of composites fasteners under dynamic fatigue: S1 (a) before fatigue test, (b) after fatigue test, S2 (c) before fatigue test and (d) after fatigue test |

본 연구에서는 복합재료 패스너의 동적 피로 거동에 따른 형상 변화와 계면 변화를 조사하였다. 복합재료 패스너는 동적 피로 거동에 대해 비교적 높은 안정성을 보였으나, 굴곡과 같은 복잡한 형상 구간에서는 계면의 불안정성으로 인해 형상 변화와 전기저항 변화가 발생하였다. 패스너의 형상 변화를 기준으로 안정성을 검증할 때, 굴곡과 같은 벤딩 구간의 각도 조사가 중요한 인자임을 확인하였다. 궁극적으로, 자체 감지 능력을 이용하여 복합재료 패스너의 상태를 감지할 수 있었으며, 이를 통해 실시간으로 구조물의 패스너 안정성을 검증할 수 있음을 확인하였다.

본 연구는 정부 (과학기술정보통신부, 교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구결과입니다. 지원에 대해 진심으로 감사드립니다 (과학기술정보통신부 RS-2023-00211944, 교육부 2020R1A6A1A03038697, 교육부 1345356213 (LINC3.0-2022-11)).

- 1. Kim, H., “Effect of Filled Hole on Strength Behavior of CFRP Composites at Cold Temperature Dry and Elevated Temperature Wet,” Composites Reseach, Vol. 22, No. 3, 2009, pp. 82-88.

-

- 2. Uz, M.E., Ozkat, E., Ersoy, M.C., and Salvan, N., “Examining the Effect of Threaded Bolt Fasteners on Steel Construction,” Scientific Reports, Vol. 14, No. 1, 2024, pp. 16355.

- 3. Jung, I., Kim, J., Kim, E., Kim, C.D., Kim, N.R., Yang, C.M., Yu, W.R., Ahn, C.H., Jeon, S.Y., Cheon, J., and Na, W., “Enhanced Composite Laminate Fastening and Delamination Repair Using Hierarchical Thermoplastic Composite Rivets,” Composites Part B: Engineering, Vol. 277, 2024, pp. 111382.

-

- 4. Zhang, J., Yang, T., Du, Y., He, R., and Liu, C., “Tensile Mechanical Properties and Damage Analysis of Layered Woven GFRP Composite Bolts,” Composites Part B: Engineering, Vol. 271, 2024, pp. 111155.

-

- 5. Lee, D., Cho, G.I., Lim, H.M., Kim, M., and Kwon, D.J., “Investigation of Tensile Properties in Edge Modified Graphene Oxide(E-GO)/Epoxy Nano Composites,” Composites Research, Vol. 37, No. 3, 2024, pp. 209-214.

-

- 6. Shahin, A., Cowled, C.J., Henri, B., and Fawzia, S., “Experimental Study on Shear Performance of Nail and Screw-laminated Timber-steel Composite and Timber-timber Systems Using Low-grade Timber and Mechanical Fasteners,” Construction and Building Materials, Vol. 418, 2024, pp. 135403.

-

- 7. Dyson, C.J., Hopkins, W.A., Aljeran, D.A., Fox, M.F., and Priest, M., “Tribological Considerations of Threaded Fastener Friction and the Importance of Lubrication,” Tribology International, Vol. 191, 2024, pp. 109162.

-

- 8. Shah, S.Z.H., Megat‐Yusoff, P.S.M., Sharif, T., Sajid, Z., Hussnain, S.M., and Choudhry, R.S., “Bearing Performance and Damage Characteristics of Rein‐infused Thermoplastic 3D Woven Composites Bolted Joints,” Polymer Composites, Vol. 45, No. 1, 2024, pp. 631-652.

-

- 9. Yang, Y., Ma, Y., Liu, Z., Bao, Y., Wang, J., and Chen, C., “Analytical Method for Assembly-induced Deformation Prediction of Composite Bolted Joints with Assembly Gap,” Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, Vol. 238, 2024, pp. 1212-1221.

-

- 10. Lee, M.K., Cho, S., and Kim, M.O., “Experimental Study on the Adhesion and Performance Evaluation of Joints for Modified Polyethylene Coated Steel Pipes,” Composites Research, Vol. 37, No. 3, 2024, pp. 238-245.

-

- 11. Hwang, D.W., Kumar, S., Ha, D.H., Jo, S.M., and Kim, Y.H., “Investigation of Tensile Behaviors in Open Hole and Bolt Joint Configurations of Carbon Fiber/Epoxy Composites,” Composites Research, Vol. 36, No. 4, 2023, pp. 259-263.

-

- 12. Kim, Y.J., Ahn K.S, Choe, J., Lim, J., and Choi, S.W., “Mechanical Performance Study of Piggy Back Clamp for Submarine Cables,” Composites Research, Vol. 37, 2024, pp. 108-114.

-

- 13. Bae, K.M., Yim, Y.J., Yoo, S.W., Ha, J.R., and Cho, J.H., “A Study on the Application of Composites to Pipe Support Clamps for the Light-weight LNGC,” Composites Research, Vol. 34, No. 1, 2021, pp. 8-15.

-

- 14. Kim, S.K., and Kwon, J.H., “Strength Analysis of Composite Double-lap Bolted Joints by Progressive Failure Theory Based on Damage Variables,” Composites Research, Vol. 26, 2013, pp. 91-98.

-

- 15. Park, S.J., Ko, M.G., Kim, D.G., Kim, S.K., Moon, C.O., and Kwon, J.H., “Design and Verification of Shear Buckling Test Fixture for Composite Laminate,” Composites Research, Vol. 27, No. 4, 2014, pp. 158-167.

-

- 16. Wei, Y., Jin, X., Luo, Q., Li, Q., and Sun, G., “Adhesively Bonded Joints–a Review on Design, Manufacturing, Experiments, Modeling and Challenges,” Composites Part B: Engineering, Vol. 276, No. 1, 2024, pp. 111225.

-

- 17. Jing, G., Hu, C., Qin, Y., Sun, X., and Ma, T., “Complex Mechanisms of PEMFC Performance Variations Influenced by Both Structural Deformation and Contact Resistance under the Clamping Force,” International Journal of Hydrogen Energy, Vol. 58, 2024, pp. 137-148.

-

- 18. Mazzeo, F., and Di Ilio, G., “Fuel Cell Hybrid Electric Propulsion System for a Lightweight Helicopter: Design and Performance Analysis in Urban Air Mobility Scenario,” International Journal of Hydrogen Energy, Vol. 50, 2024, pp. 891-907.

-

- 19. Kwon, D.J., Kim, J.H., DeVries, K.L., and Park, J.M., “Optimized Epoxy Foam Interface of CFRP/Epoxy Foam/CFRP Sandwich Composites for Improving Compressive and Impact Properties,” Journal of Materials Research and Technology, Vol. 11, 2024, pp. 62-71.

-

- 20. Kim, J.H., Wang, Z.J., Kwon, K.Eek., Shim, W.S., Yang, S.B., and Kwon, D.J., “Evaluation of Resin Impregnation Using Self-sensing of Carbon Fibers,” Polymer Testing, Vol. 131, 2024, pp. 108331.

-

- 21. Park, J.M., Jang, J.H., Wang, Z.J., Kwon, D.J., and DeVries K.L., “Self-sensing of Carbon Fiber/carbon Nanofiber–epoxy Composites with Two Different Nanofiber Aspect Ratios Investigated by Electrical Resistance and Wettability Measurements,” Composites: Part A, Vol. 41, 2010, pp. 1702-1711.

-

This Article

This Article

-

2024; 37(4): 343-349

Published on Aug 31, 2024

- 10.7234/composres.2024.37.4.343

- Received on Jul 25, 2024

- Revised on Aug 9, 2024

- Accepted on Aug 15, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Mantae Kim***, Dong-Jun Kwon *,**

-

* School of Materials Science & Engineering Major in Polymer Engineering, Gyeongsang National University, Jinju, Korea

** Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology Gyeongsang National University, Jinju, Korea

*** Aerospace Convergence Materials Center, Korea Institute of Ceramic Engineering and Technology, Jinju, Korea - E-mail: ginggiscan@kicet.re.kr, djkwon@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.