- Development and Self-Healing Performance of Epoxy Based on Disulfide

Donghyeon Lee*, Seong Baek Yang**, Jong-Hyun Kim**, Mantae Kim***†, Dong-Jun Kwon*,**†

* Department of Materials Engineering and Convergence Technology, Gyeongsang National University, Jinju, Korea

** Research Institute for Green Energy Convergence Technology, Gyeongsang National University, Jinju, Korea

*** Aerospace Convergence Materials Center, Korea Institute of Ceramic Engineering and Technology, Jinju, Korea- 이황화 결합을 기반으로 한 자가치유 에폭시 개발 및 자가치유 성능 평가

이동현*·양성백**·김종현**·김만태***† ·권동준*,**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Thermosetting composite materials are applied in mobility and structural applications due to their high mechanical strength and thermal properties. Nevertheless, these materials are difficult to recycle or reprocess. Therefore, research is currently underway to introduce vitrimer as a solution to this challenge. In this study, to enable reprocessing and self-healing of structural epoxy, an epoxy containing disulfide bonds was synthesized and added. The addition of disulfide epoxy resulted in a decrease in tensile strength and Young's modulus, but an increase in tensile strain. Analysis of the fracture surface after tensile testing revealed that the addition of disulfide epoxy imparted characteristics of ductile materials. This is attributed to the structure of disulfide epoxy, which primarily involves alkyl chains and bond exchange occurring at the disulfide bonds. It was confirmed that the addition of disulfide epoxy enables self-healing through reprocessing. While reprocessing was not possible with disulfide epoxy content below 17 wt%, it was feasible up to four times with content above 0.25 wt%. This study is expected to contribute to extending the lifespan of structural composites and enhancing recycling possibilities through reprocessing.

열경화성 복합재료는 높은 기계적 강도와 열적 특성을 가지고 있기 때문에 모빌리티나 구조물 등에 적용된다. 열경화성 복합재료는 재활용이나 재가공이 어렵기 때문에 이에 대한 해결책으로 비트리머를 도입하는 연구가 진행되고 있다. 본 연구에서는 구조용 에폭시를 재가공 및 자가치유를 진행하기 위하여 이황화 결합을 포함한 에폭시를 합성하여 첨가하였다. 이황화물 에폭시가 첨가됨에 따라 인장 강도와 Young's modulus가 감소하였고, 인장 신율이 증가하는 경향을 보였다. 인장 시험 후 파단면을 분석한 결과 이황화물 에폭시를 첨가함에 따라 연성 재료의 특징을 가지는 것을 관찰할 수 있었다. 이황화물 에폭시의 구조가 알킬 사슬을 주로하고, 이황화 결합에서 결합의 교환이 발생하는 것에 의한 영향으로 예상된다. 이황화물 에폭시가 첨가됨에 따라 재가공을 통하여 자가치유가 일어나는 것을 확인할 수 있었다. 이황화물 에폭시의 함량이 17 wt% 이하에서는 재가공이 불가능하였지만, 0.25 wt% 이상의 함량에서는 4회 이상까지 가능하였다. 이러한 연구를 통하여 구조용 복합재료의 수명 연장이나 재가공을 통하여 재활용의 가능성을 높이는데 기여할 것으로 기대된다.

Keywords: 에폭시(Epoxy), 이황화물(Disulfide), 자가치유(Self-healing), 재활용(Recycling)

최근 고분자 소재는 다수 제품으로 이용되고 있다. 에폭시나 폴리우레탄과 같은 열경화성 고분자는 경화 후 우수한 기계적 및 열적 물성을 지니고 있어 도료, 코팅 및 복합재료 등 다양한 분야에서 적용되고 있으나 경화 후 재가공이 어렵다는 문제점이 있다[1]. 이러한 재료는 사용 중 크랙, 파손 및 스크래치가 발생하게 되면 교체를 해야 하기 때문에 폐기물이 발생하고, 이러한 폐기물은 매립 및 소각의 방법으로 폐기되어 환경오염이 발생한다[2]. 이를 해결하기 위하여 자가치유를 통한 수명 향상이나 재활용을 위한 연구가 진행되고 있다[3]. 열경화성 재료의 자가치유 방법으로 마이크로 캡슐을 통한 방법이 제시되었으나, 이 방법은 캡슐이 제거되면 적용할 수 없는 일회성 방법이라는 단점이 있다[4]. 따라서 최근에는 가역적인 공유결합을 첨가하여 자가치유 뿐만 아니라 재활용까지 가능하게 하는 연구가 진행되고 있다[5].

2011년 Ludwik Leibler 교수의 연구팀은 열경화성 재료에 “비트리머”의 개념을 제시하였다[6]. 비트리머는 동적 가교결합을 지니고 있기 때문에 외부의 자극(UV, 열)에 의하여 분자의 재결합, 재구성이 가능하다[7,8]. 이러한 비트리머를 복합재료에 적용하여 복합재료에 파손이 발생하여도 자가치유를 통하여 재료의 수명을 늘릴 수 있고, 파손을 회복시킬 수 있다[9,10]. 또한 고온에서 재가공을 통하여 재료의 재활용까지 가능하게 한다[11-13]. 그러나 비트리머를 첨가하여도 완전한 자가치유나 재가공은 어렵고, 자가치유나 재가공의 횟수가 증가함에 따라 물성의 저하가 발생할 수 있다[14]. 또한 비트리머가 첨가되면 고온이나 외부의 자극에 의한 안정성이 떨어진다[15]. 비트리머는 동적 가교결합에 의하여 새로운 공유결합이 형성되고, 이전의 공유결합이 동시에 끊어지게 된다. 이 현상에 의하여 고분자의 교차 공유결합의 수를 유지하지 못하여 고온에서 구조적 안정성이 저하된다[16]. 고분자에 적용될 수 있는 비트리머는 폴리이민에서 적용될 수 있는 이민 교환, 폴리우레탄에 적용될 수 있는 트랜스아미네이션, 에폭시에 적용될 수 있는 에스터 비트리머, 이황화물 비트리머 등이 있다. 이황화물 비트리머는 높지 않은 온도에서도 가공이 가능하고, 에폭시와 같은 수지에 비교적 쉽게 적용될 수 있다.

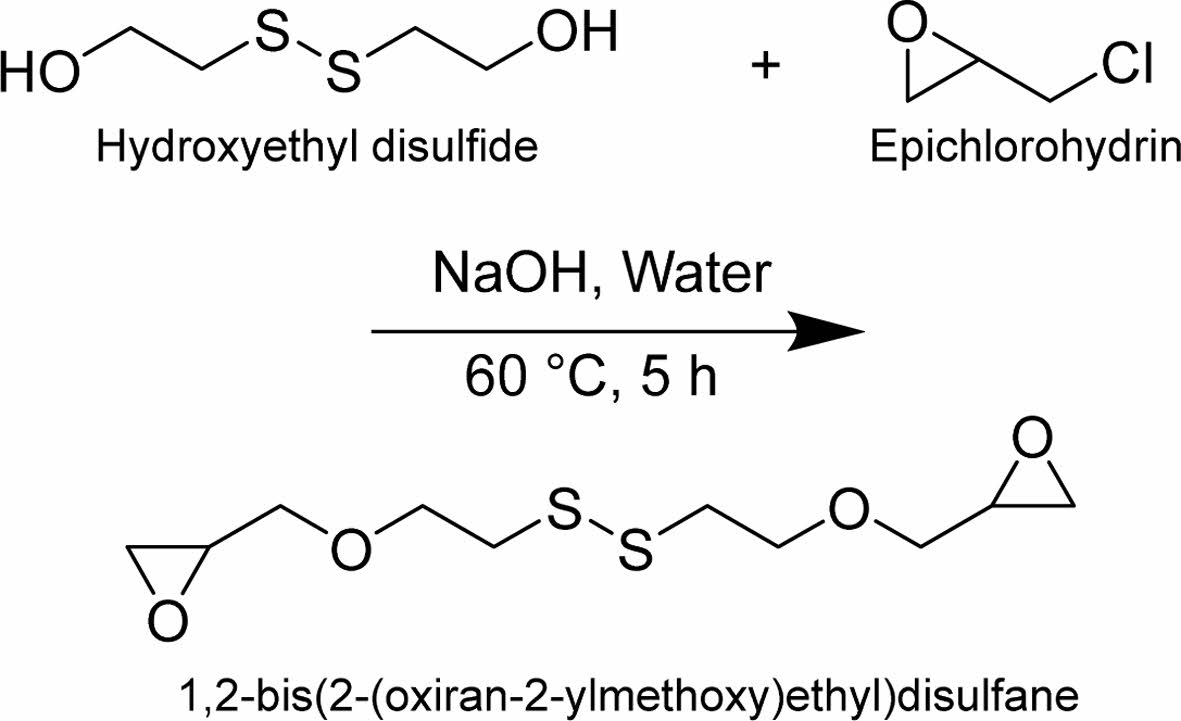

본 연구에서는 이황화 결합을 포함한 에폭시를 합성하여 구조용 에폭시에 첨가하였다. 이황화 결합을 포함한 에폭시는 이황화 복분해 반응에 의하여 경화가 일어난 후에도 고온에서 재가공이 가능하다. 에폭시의 합성은 Hydroxyethyl disulfide의 수산화기와 에피클로로히드린의 반응을 통해 1,2-bis(2-(oxiran-2-ylmethoxy)ethyl)disulfane (이황화물 에폭시)를 합성하였다. 합성된 에폭시는 수소 핵자기공명분광분석법(1H-NMR)와 푸리에 변환 적외선 분광분석법(FT-IR)를 통하여 확인하였다. 구조용 에폭시와 배합하여 시편을 제작하였고, 만능재료시험기를 사용하여 인장시험을 진행하였다. 인장시험 후 시편은 전계방출형 주사전자현미경 (FE-SEM)을 사용하여 파단면의 형상을 확인하였다. 이후 고온에서 열처리를 통한 재가공으로 자가치유 시험을 진행하였다.

2.1 재료

본 연구에서 사용한 구조용 에폭시는 비스페놀 A형의 에폭시(KFR-120V, 국도화학, 한국), 아민계 경화제(KFH-163)을 사용하였다. 에폭시 합성에는 hydroxyethyl disulfide(시그마알드리치, 미국), 에피클로로히드린(덕산과학, 한국), 수산화나트륨 (삼전순약, 한국)을 사용하였다. 정제 시 셀라이트(삼전순약, 한국), 톨루엔(시그마알드리치, 미국)을 사용하였다. 경화 시의 촉매로 브롬화테트라부틸암모늄(TCI, 일본)을 사용하였다.

2.2 에폭시 합성 및 시편 제작

에폭시의 합성은 알코올과 ECH의 합성을 통하여 진행하였다. 이황화물 에폭시는 다음의 과정을 통하여 합성되었다(Fig. 1). Hydroxyethyl disulfide(10 g), 에피클로로히드린(47.9 g)을 증류수(20 ml)에 60°C에서 10 분 교반한다. 이후 수산화나트륨(5 g)을 증류수(10 ml)에 녹여 1 ml/min으로 드로핑한다. 드로핑이 종료된 시점에서 5시간 동안 교반 시켜준다. 반응을 종료하기 위하여 증류를 통하여 에피클로로히드린을 제거하였다. 이후 톨루엔에 녹여 분별 깔때기를 사용하여 물과 염을 제거하였다. 셀라이트를 통하여 남아있는 염과 촉매를 제거하였고, 증류를 통하여 톨루엔을 제거하였다. 완전한 건조를 위하여 80°C 진공 오븐에서 건조를 진행하였다. 수득한 에폭시는 1H-NMR (AVANCE III 300, Bruker, 미국) 및 FT-IR (Nicolet-iS5, Thermoscientific, 미국)를 통하여 확인하였다.

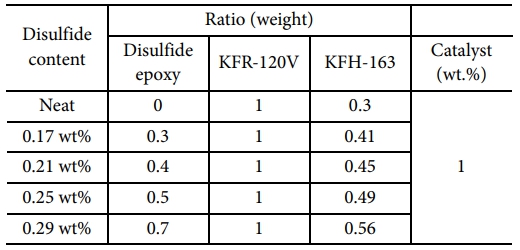

합성된 이황화물 에폭시의 에폭시 당량은 133.0 g/eq이고, KFR-120V는 184~190 g/eq이다. 경화제로 사용된 KFH-163의 아민 당량은 90~110 g/eq이다. 합성된 에폭시는 Table 1과 같이 KFR-120V와 0.3:1, 0.4:1, 0.5:1, 0.7:1의 질량비로 배합하였다. 아민 경화제의 배합비는 에폭시/아민 당량비(EEW/AHEW) 계산을 통하여 Table 1과 같이 배합비를 선정하였다[17]. 촉매의 경우 전체 무게의 1 wt%로 첨가하였다. 인장시험 및 자가치유 시험용 시편 ASTM D-638 type-V(폭: 3 mm, 두께: 3 mm) 규격에 맞추어 아령형 시편을 제작하였다. 시편 경화 시 주제와 에폭시와 경화제를 핸드 믹싱한 후 10분 동안 탈포 작업을 거친 후, 80°C에서 4시간동안 경화시킨 후 1시간동안 상온에서 안정화 작업을 진행하였다.

2.3 인장 시험 및 자가치유 시험

인장 시험은 만능 재료 시험기(LR-10K, LLOYD instrument, 영국)를 사용하여 ASTM D-638(표점 거리: 30 mm, 인장 속도: 10 mm/min) 규격에 따라 진행하였다. 인장 시험을 진행한 시편은 FE-SEM (sro-S8000, TESCAN, Czech)을 통하여 파단면을 관찰하였다.

자가치유 시험은 고온 오븐(ON-22GW, 제이오텍, 한국)을 사용하여 80°C에서 1시간 동안 가열을 통하여 재가공 하였고, 20분 동안의 안정화 작업을 거쳤다. 재가공 된 시편은 만능재료시험기를 사용하여 인장 시험을 진행하였다. 이 과정을 자가치유가 일어나지 않을 때까지 반복하였다.

|

Fig. 1 Chemical scheme about synthesis of disulfide epoxy |

3.1 disulfide에폭시 합성

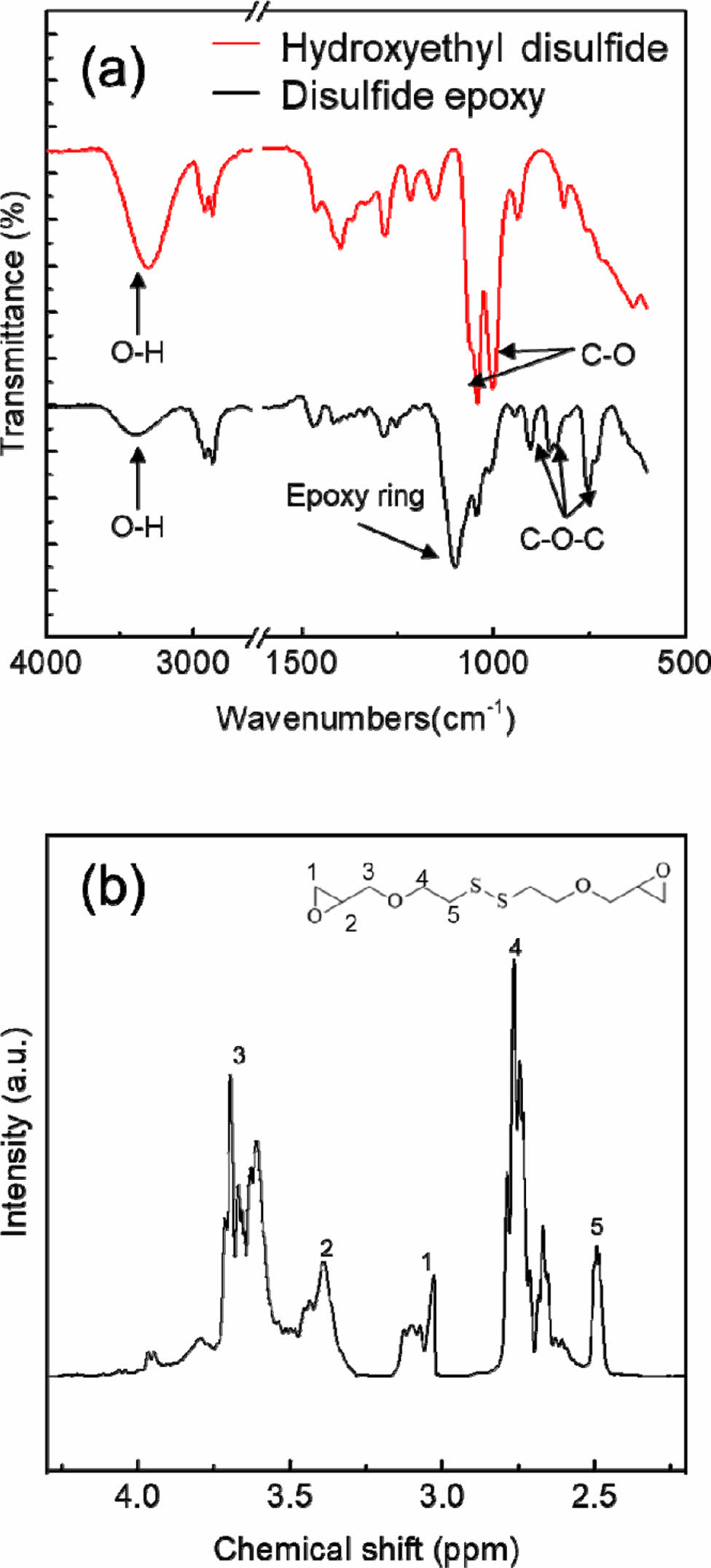

합성된 에폭시는 FT-IR과 1H-NMR 분석을 통하여 에폭시가 합성됨을 확인할 수 있다. Fig. 2a의 FT-IR 데이터에서 확인할 수 있듯이 에폭시가 합성됨에 따라 수산화기의 피크(3400 cm-1, 1100 cm-1~1000 cm-1) 가 감소한 것을 확인할 수 있고, 에폭사이드기의 피크(1200 cm-1, 900 cm-1~750 cm-1)가 생성되는 것을 확인할 수 있다[18]. Fig. 2b는 1H-NMR 분석 결과이다. 3.6 ppm에서 ether기 옆의 수소를 확인할 수 있고, 3.1 ppm과 2.5 ppm에서 에폭사이드기의 수소를 확인할 수 있다[18].

3.2 인장 시험 및 자가치유 시험

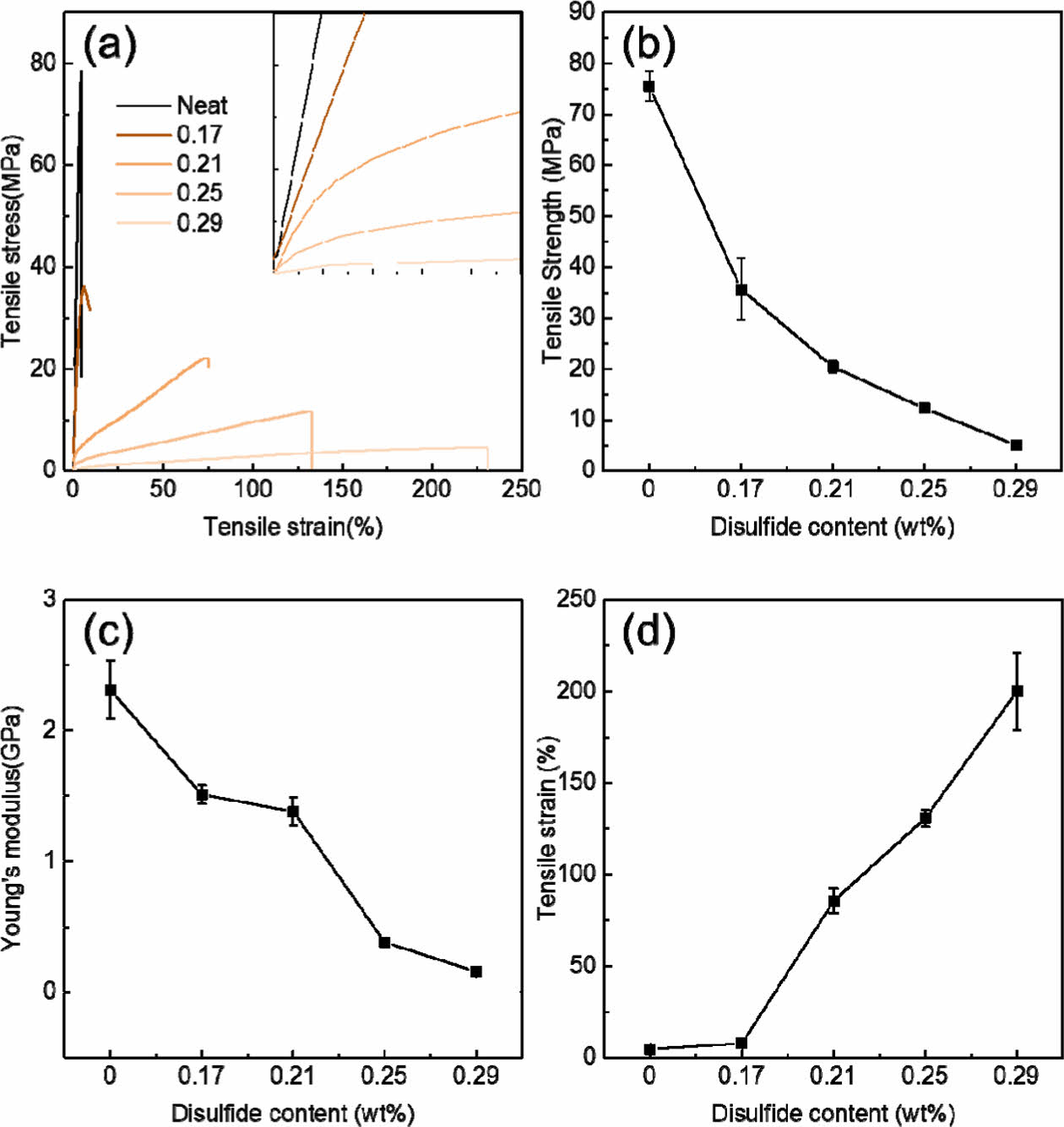

구조용 에폭시인 KFR-120V는 비스페놀 A형으로 벤젠 그룹을 주로 이루고 있어 이중결합을 가지고 있다. 따라서 인장강도와 Young's modulus가 높은 경향을 보인다. 그러나 합성된 이황화물 에폭시는 알킬 사슬을 주로 하고 있고, 이황화 결합이 첨가되어 있는 구조이다. 이황화물 에폭시가 첨가되지 않은 에폭시의 인장강도는 70 MPa 이상이고, Young's modulus는 2.3 GPa 이상으로 측정되었다. Fig. 3에서 확인할 수 있듯이 이황화물 에폭시가 첨가됨에 따라 인장강도와 Young's modulus가 감소하는 경향을 보였다. 인장 신율은 이황화물 에폭시가 첨가됨에 따라 증가하는 경향을 보였다. 이러한 인장 특성의 변화는 이황화물 에폭시의 알킬 사슬이 첨가됨에 따른 변화로 예상된다.

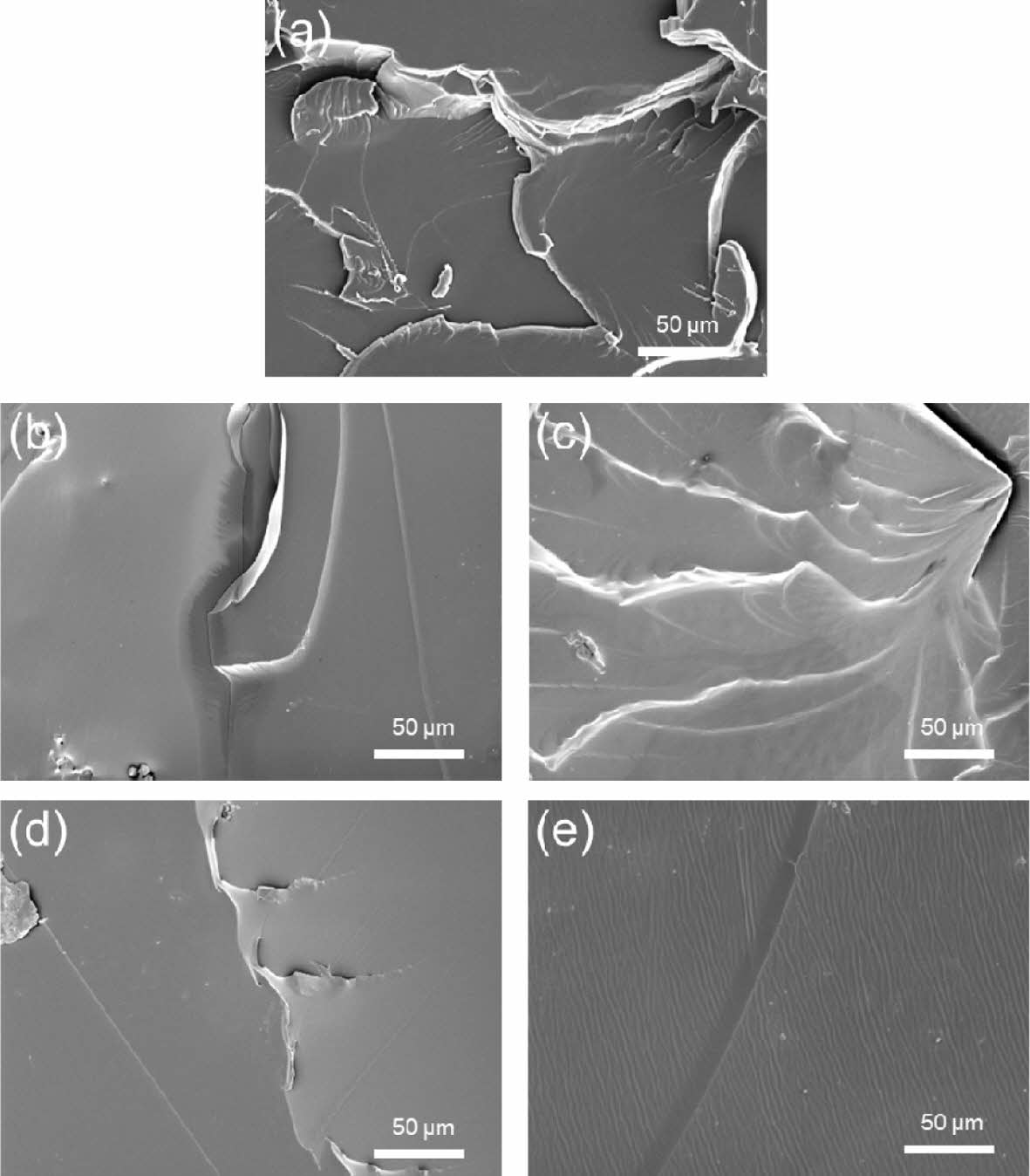

파단면을 관찰한 Fig. 4의 SEM 이미지에서 확인할 수 있듯이 구조용 에폭시는 취성 재료의 매끈한 파단면을 확인할 수 있다. 그러나 이황화물 에폭시를 첨가하게 되면 에폭시에서 확인할 수 있는 취성 재료의 파단면이 아닌 물결 무늬를 확인할 수 있다. 물결무늬의 파단면을 통하여 이황화물 에폭시가 첨가됨에 따라 연성 재료로 변화되었음을 확인할 수 있다. 이황화물 에폭시의 알킬 구조에 의한 영향이 있다. 또한 인장시험이 일어날 때 소성변형이 일어나며 분자 구조에 응력이 가해지고, 파단이 발생될 때까지 결합의 재구성이 일어나게 되며 재료의 파단을 지연시킨다. 이러한 거동에서 연성 재료와 같은 거동을 하게 된다.

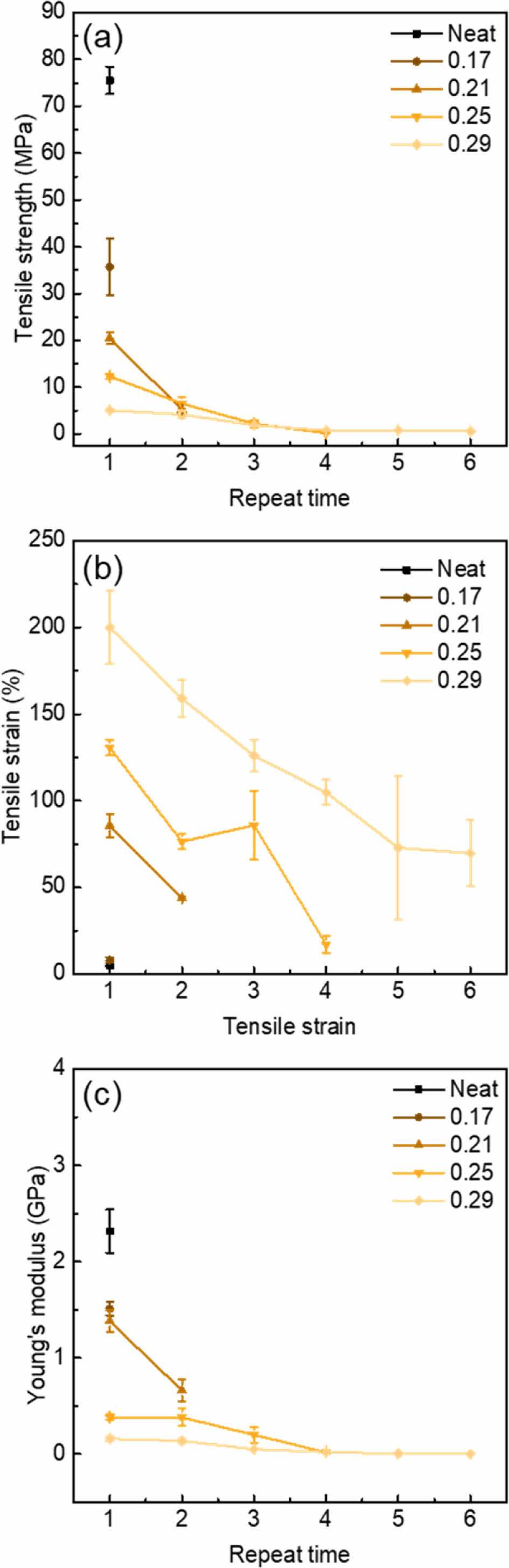

Fig. 5는 인장 시험과 재가공을 반복하여 진행한 자가치유 시험에 대한 결과이다. 기존의 구조용 에폭시와 0.17 wt%의 시편에서는 자가치유가 일어나지 않았다. 0.21 wt%에서는 1번 진행되었고, 0.25 wt%에서는 4번, 0.29 wt%에서는 5회 이상 진행되었다. 이황화물 에폭시가 첨가됨에 따라 이황화 결합의 함량이 증가하며 자가치유 성능이 높아지게 된다. 이황화 결합의 교환에 의한 재가공은 가역반응이지만 재가공을 진행하는 과정에서 불순물이나 기공, 잔존하는 균열에 의하여 물성이 저하될 수 있다.

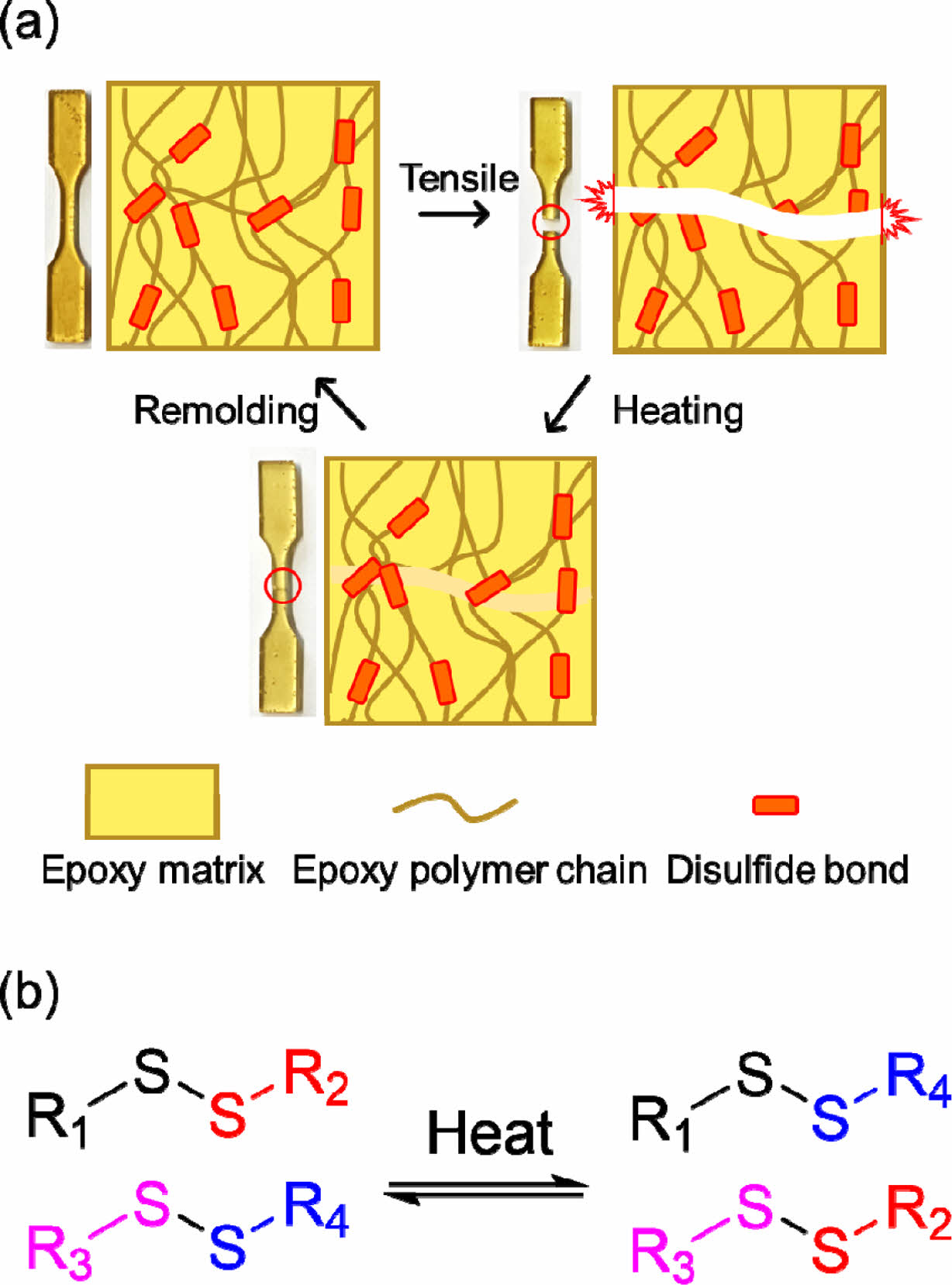

Fig. 6a은 이황화물 에폭시에서 인장시험에 따른 파단 이후 자가치유가 생성되는 과정을 나타낸 모식도이다. Fig. 6b와 같은 이황화 복분해 반응에 의한 결합의 교환이 에폭시 내부에서 발생하게 된다[19,20]. 인장 시험이 진행되면 파단이 생성되고, 재가공 시 이황화 결합의 교환에 의하여 자가치유가 일어난다. 그러나 이황화 결합 이외의 부분에서 결합이 끊어지거나 파단이 생성되게 되면 재가공이 불가능하게 된다. 이에 따라 완전한 자가치유는 일어나지 않고, 파단에 의한 영향이 남아있게 되어 물성이 저하된다.

|

Fig. 2 (a) FT-IR and (b) 1H-NMR of disulfide epoxy |

|

Fig. 3 (a) Stress-strain curve (b) tensile strength (c) Young’s modulus (d) tensile strain depend on disulfide content |

|

Fig. 4 SEM images about fracture surface (a) neat, (b) 0.17 wt%, (c) 0.21 wt%, (d) 0.25 wt% and (e) 0.29 wt% specimens |

|

Fig. 5 (a) Tensile strength, (b) tensile strain and (c) Young's modulus in self-healing test of disulifde content |

|

Fig. 6 (a) Schematic diagram of molecular behavior tensile and healing properties (b) chemical scheme of disulfide metathesis |

본 연구에서는 이황화 결합을 포함한 에폭시를 기존의 구조용 에폭시에 첨가하여 재가공성 및 자가치유 특성을 부여하였다. 구조용 에폭시에 이황화물 에폭시를 첨가하였을 때 이황화물 에폭시의 알킬 구조의 영향에 따라 인장강도와 Young's modulus가 하락하고, 인장 신율이 증가하는 경향을 보였다. SEM을 통하여 파단면을 관찰하였을 때 이황화물 에폭시의 함량이 증가함에 따라 연성 재료와 같은 파단면 형상을 보였다. 0.17 wt%의 이황화물 에폭시가 첨가될 때까지는 재가공이 불가능하였으나 0.25 wt% 이상의 이황화물 에폭시가 첨가될 경우 4회 이상의 재가공을 통한 자가치유가 가능하였다. 재가공을 진행하는 과정에서 불순물이나 기공, 잔존하는 균열에 의하여 완전한 자가치유는 불가능하였다. 비트리머를 도입한 에폭시를 기존의 에폭시 레진과 배합하여 재가공성을 지닌 에폭시 레진을 개발하였다. 비트리머 에폭시의 구조 조절이나, 배합비 조절에 대한 지속적인 연구를 통하여 에폭시 레진의 재활용 및 이를 활용한 에폭시 복합재료의 재활용 가능성을 기대한다.

본 연구는 정부의 재원으로 한국연구재단의 지원과 한국세라믹기술원의 R&D 프로그램의 지원을 받아 수행된 연구결과입니다. 지원에 진심으로 감사드립니다. (RS-2023-00211944, 2020R1A6A1A03038697, 1345356213 (LINC3.0-2022-11), KPP23006-0-01).

- 1. Pascault, J.P., and Roberto, J.J.W., Handbook of Polymer Synthesis, Characterization, and Processing, John Wiley & Sons, Inc., New York, USA, 2013.

-

- 2. Yaroslavov, A.A., Arzhakov, M.S., and Khokholov, A.R., “The Life Cycle of Polymer Materials: Problems and Prospects,” Herald of the Russian Academy of Sciences, Vol. 92, 2022, pp. 18-24.

-

- 3. Yang, Y., and Urban, M.W., “Self-healing Polymeric Materials,” Chemical Society Reviews, Vol. 42, 2013, pp. 7446-7467.

- 4. Hia, I.L., Vahedi, V., and Pasbakhsh, P., “Self-Healing Polymer Composites: Prospects, Challenges, and Applications,” Polymer Reviews, Vol. 56, 2016, pp. 225-261.

-

- 5. Van Zee, N.J., and Nicolaÿ, R., “Vitrimer Chemistry and Applications,” Macromolecular Engineering: From Precise Synthesis to Macroscopic Materials and Applications, 2022, pp. 1-38.

-

- 6. Capelot, M., Unterlass, M.M., Tournilhac, F. and Leibler, L., “Catalytic Control of the Vitrimer Glass Transition,” ACS Macro Letters, 2012, pp. 789-792.

-

- 7. Schenk, V., Labastie, K., Destarac, M., Olivier, P., and Guerre, M., “Vitrimer Composites: Current Status and Future Challenges,” Materials Advances, 2012, pp. 8012-8029.

- 8. Hubbard, A.M., Ren, Y., Papaioannou, P., Sarvestani, A., Picu, C.R., Konkolewicz, D., Roy, A.K., Varshney, V., and Nepal, D., “Vitrimer Composites: Understanding the Role of Filler in Vitrimer Applicability,” Applied Polymer Materials, 2022, pp.6374-6385.

-

- 9. Li, W., Xiao, L., Wang, Y., Chen, J., and Nie, X., “Self-healing Silicon-containing Eugenol-based Epoxy Resin Based on Disulfide Bond Exchange: Synthesis and Structure-property Relationships,” Polymer, Vol. 229, 2021, pp. 123967.

-

- 10. Wang, M., Hong, G., Wang, Z., Mao, Y., Yang, J., Wu, B., Jin, L., Zhang, C., Xia, Y., and Zhang, K., “Rapid Self-healed Vitrimers via Tailored Hydroxyl Esters and Disulfide Bonds,” Polymer, Vol. 248, 2022, pp. 124801.

-

- 11. Xiang, S., Zhou, L., Chen, R., Zhang, K., and Chen, M., “Interlocked Covalent Adaptable Networks and Composites Relying on Parallel Connection of Aromatic Disulfide and Aromatic Imine Cross-Links in Epoxy,” Macromolecules, Vol. 55, 2022, pp. 10276-10284.

-

- 12. Chen, M., Zhou, L., Chen, Z., Zhang, Y., Xiao, P., Yu, S., Wu, Y., and Zhao, X., “Multi-functional Epoxy Vitrimers: Controllable Dynamic Properties, Multiple-stimuli Response, Crack-healing and Fracture-welding,” Composite Science and Technology, Vol. 221, 2022, pp. 109364.

-

- 13. Yang, Y., Pei, Z., Zhang, X., Tao, L., Wei, Y., and Ji, Y., “Carbon Nanotube–vitrimer Composite for Facile and Efficient Photo-welding of Epoxy,” Chemical Science, Vol. 5, 2014, pp. 3486.

-

- 14. Memon, H., and Yi, W., “Welding and Reprocessing of Disulfide-containing Thermoset Epoxy Resin Exhibiting Behavior Reminiscent of a Thermoplastic,” Journal of Applied Polymer Science, Vol. 137, 2020, pp. 49541.

-

- 15. Zheng, H., Liu, Q., Lei, X., Chen Y., Zhang, B., and Zhang, Q., “Performance-modified Polyimine Vitrimers: Flexibility, Thermal Stability and Easy Reprocessing,” Journal of Material Science, Vol. 54, 2019, pp. 2690-2698.

-

- 16. Wim, D., Johan, M.W., and Filip, E.D.P., “Vitrimers: Permanent Organic Networks with Glass-like Fluidity,” Chemical Science, 2016.

-

- 17. Wang, Y., Chen, S., Chen, X., Lu, Y., Miao, M., and Zhang, D., “Controllability of Epoxy Equivalent Weight and Performance of Hyperbranched Epoxy Resins,” Composite Part B: Engineering, Vol. 160, 2019, pp. 615-625.

-

- 18. Robert, E.S., Fred, N.L., and Charles, L.L., “Epoxy Resin Cure II. FTIR Analysis,” Journal of Applied Polymer Science, Vol. 29, 1984, pp. 3713-3726.

-

- 19. Li, B., Zhu, G., Hao, Y., and Ren, T., “An Investigation on the Performance of Epoxy Vitrimers Based on Disulfide Bond,” Journal of Applied Polymer Science, Vol. 739, 2022, pp. 51589.

-

- 20. Hu, F., John, J.L.S., Joshua, M.S., and Giuseppe, R.P., “Synthesis and Characterization of Thermosetting Furan-Based Epoxy Systems,” Macromolecules, Vol. 47, 2014, pp. 3332-3342.

-

This Article

This Article

-

2024; 37(4): 337-342

Published on Aug 31, 2024

- 10.7234/composres.2024.37.4.337

- Received on Jun 28, 2024

- Revised on Jul 15, 2024

- Accepted on Jul 23, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Mantae Kim***, Dong-Jun Kwon*,**

-

* Department of Materials Engineering and Convergence Technology, Gyeongsang National University, Jinju, Korea

** Research Institute for Green Energy Convergence Technology, Gyeongsang National University, Jinju, Korea

*** Aerospace Convergence Materials Center, Korea Institute of Ceramic Engineering and Technology, Jinju, Korea - E-mail: ginggiscan@kicet.re.kr, djkwon@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.