- Strain Rate and Temperature Effects on TPO and PP for Enhanced Airbag Deployment Simulation

Se-Min Lee*, Gyu-Won Kim*, Jae-Hyun Ahn**, In-Soo Han**, Hak-Sung Kim***†

* Department of Mechanical Convergence Engineering, Hanyang University, Seoul, Korea

** Hyundai Motor Group R&D Division, Gyeonggi-do, 18280, Korea

*** Hanyang Research Center for Advanced Semiconductor Packaging, Hanyang University- 열가소성 올레핀과 폴리프로필렌 소재의 변형률 속도와 온도에 따른 기계적 특성을 고려한 에어백 전개 시뮬레이션의 정확도 향상

이세민*·김규원*·안재헌**·한인수**·김학성***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

To accurately predict airbag deployment during a collision, the mechanical properties of polymer materials at high strain rates according to temperature should be considered. In this study, the mechanical properties of TPO and polypropylene were measured at high strain rates via split-Hopkinson pressure bar tests under various environmental temperatures ranging from -35 to 85°C. Through this, tensile strength and failure strain were derived for each strain rate. As the polymer phase moves toward the high strain rate region, the β-transition becomes dominant, resulting in a non-linear increase in tensile strength in the Eyring plot. Additionally, an airbag module impact simulation was conducted to verify the effects of strain rate on airbag deployment using the LS-DYNA software. It was found that the TPO and polypropylene airbag deployment could be accurately predicted using the strain-rate-dependent mechanical behavior rather than quasi-static properties alone.

충돌 시 에어백 전개를 정확히 예측하기 위해서는 온도에 따른 고변형률 속도에서의 고분자 재료의 기계적 특성을 고려해야 한다. 본 연구에서는 -35°C에서 85°C까지의 다양한 환경 온도에서 스플릿-홉킨슨바 시험을 통해 열가소성올레핀(TPO)와 폴리프로필렌(PP)의 고 변형률 속도에서의 기계적 특성을 측정하였다. 이를 통해 각 변형률 속도에 대한 인장 강도와 파괴 변형률을 도출하였다. 고분자 복합재료의 인장강도가 고변형률 속도 영역으로 이동함에 따라 β-전이가 지배적이 되어 Eyring plot에서 인장 강도가 비선형적으로 증가하는 결과를 보였다. 또한, LS-DYNA 소프트웨어를 사용하여 에어백 전개에 대한 변형률 속도의 영향을 검증하기 위한 에어백 모듈 충격 시뮬레이션을 수행하였다. 준정적 변형률 속도에서의 기계적 특성만을 반영하는 것보다 변형률 속도 의존적 기계적 거동을 반영하였을 때 TPO와 PP 소재의 에어백 커버 전개를 더 정확하게 예측할 수 있음을 확인하였다.

Keywords: 스플릿 홉킨슨바(Split-hopkinson pressure bar), 승객용 에어백(Passenger airbag), 변형률 속도 효과(Strain rate effect), 열가소성 올레핀(Thermoplastic olefin), 폴리프로필렌(PP)

에어백은 차량 내에서 충돌 시 탑승자를 보호하는 중요한 구성요소이다. 미국 도로교통안전국(NHTSA)에 따르면, 1987년부터 2010년 사이에 약 32,500명이 전면 에어백으로 인해 목숨을 구했으며, 이러한 에어백은 정면 충돌 시 운전자 사망률을 29% 줄이고, 13세 이상 앞좌석 탑승자의 사망률을 32% 감소시키는 것으로 보고되었다[1]. 자동차 내 인명 보호에 핵심적인 역할을 하므로, 사고 발생 시 에어백이 효과적으로 작동하는 것이 매우 중요하다.

일반적인 상황에서 에어백 커버는 에어백 쿠션을 수용하기 위해 충격력을 견뎌야 한다. 충돌 시, 에어백 커버는 신속히 열려 에어백 모듈을 작동시켜 수 밀리 초 내에 에어백 쿠션이 빠르게 전개되도록 해야 한다. 또한, 에어백은 탑승자에게 해를 줄 수 있는 파편 없이 안전하게 전개되어야 하며 다양한 온도 조건을 견디고 극한 온도에서도 이상 없이 개방되어야 한다. 일반적으로 저온 환경(-35°C 등)에서 전개 시, 에어백 모듈은 파편화 없이 지정된 커버 영역 내에서 정상 전개되어야 하며, 마찬가지로 고온 조건(85°C 등)에서도 전개 시 커버가 변형되거나 벗겨지지 않아야 한다.

이러한 기준을 충족하기 위해, 고무와 같은 높은 신율과 플라스틱의 높은 강성 및 강도를 결합한 열가소성 올레핀(TPO) 재료가 에어백 커버에 널리 사용되고 있다. 에어백 부품의 신뢰성을 높이기 위해서는 자동차 충돌 시뮬레이션에서 에어백 전개를 정확히 예측하는 것이 필요하다. 따라서 자동차 충돌 시 동안 발생하는 상당한 변형률 속도를 고려할 때, TPO의 기계적 거동에 대한 변형률 속도의 영향을 고려하는 것이 중요하다.

에어백 전개 시, 에어백 커버는 밀리초 내에 극도로 높은 변형률 속도에서 전개가 발생한다. 이는 에어백 제조업체가 변형률 속도 의존적 재료 특성을 고려하여 시스템을 세심하게 설계해야 함을 제시한다.

본 연구에서는 스플릿-홉킨슨 바(SHPB)을 사용하여 TPO와 폴리프로필렌(PP)의 고변형률 속도에서의 기계적 특성을 측정하였다. SHPB는 100/s에서 10,000/s 범위의 변형률 속도에서 동적 기계적 거동을 측정하는 데 널리 사용되는 장치이다[2,3]. 다양한 온도와 변형률 속도에서 TPO와 PP의 동적 응력-변형률 곡선을 도출하였다. 이후, 충돌 유한요소해석(FEA) 소프트웨어인 LS-DYNA를 사용하여 변형률 속도 의존적 기계적 거동을 포함한 TPO와 PP 재료로 만든 승객용 에어백(PAB) 모듈의 에어백 전개 시뮬레이션을 수행하였다. 또한, 변형률 속도 의존적 기계적 특성을 고려한 결과와 비교하기 위해 TPO와 PP의 정적 특성만을 사용한 PAB 전개 시뮬레이션도 수행하였다.

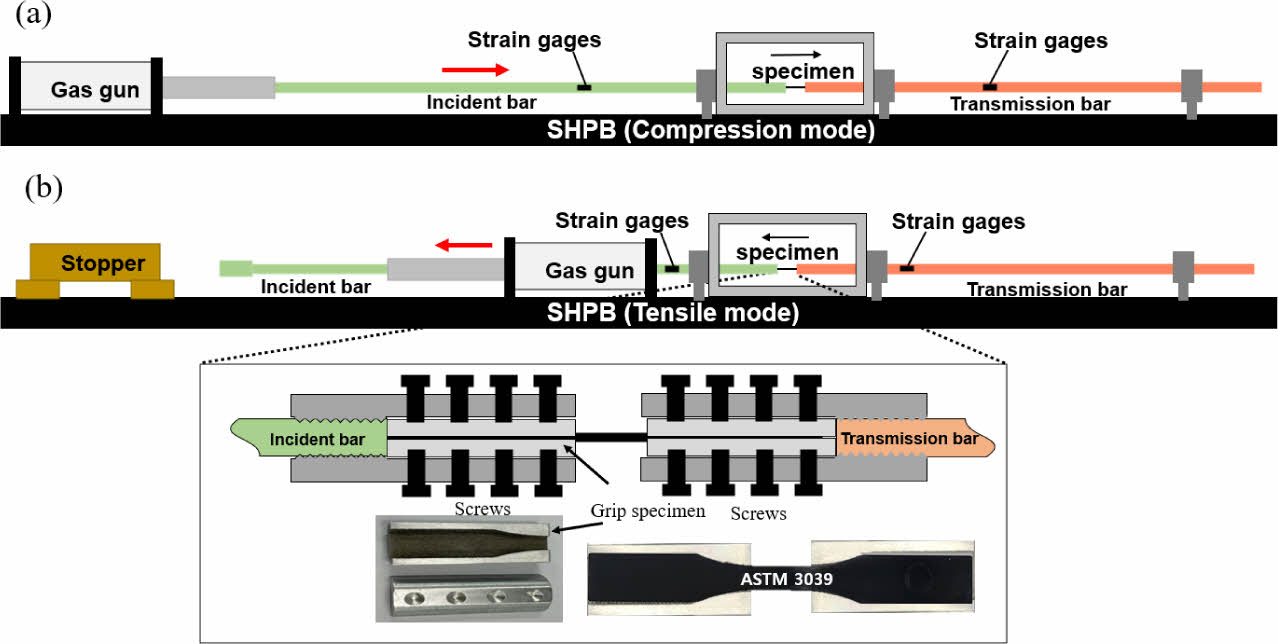

2.1 고속 변형률 속도 시험

고속 인장 시험은 Fig. 1에 나와 있는 Split-Hopkinson Pressure Bar (SHPB)의 인장모드를 사용하여 수행하였다. SHPB 장치에서는 일차원 탄성파 전파 이론의 가정을 만족하기 위해 입력 바와 전달 바가 모두 탄성 상태를 유지하는 것이 중요하다[4]. 또한, 바의 길이 대 직경 비율이 20을 초과해야 선형 탄성파 전달이론을 만족할 수 있어야 한다[5].

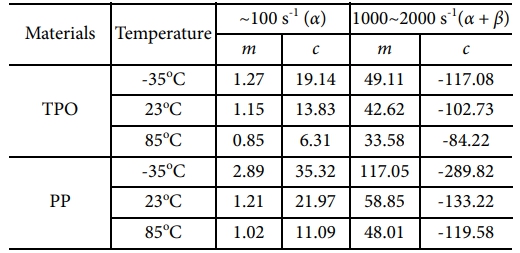

본 실험에서는 직경 20 mm, 길이 2 m의 두 개의 알루미늄 바로 구성된 SHPB 장비를 사용하였다(Table 1 참조). 스트레인 게이지는 두 바에 부착되어 충격파, 반사파 및 전송파 신호를 실시간으로 측정할 수 있게 하였다. 반사파와 충격파의 겹침을 방지하기 위해 스트레인 게이지는 시편으로부터 한 파장 이상 떨어진 420 mm 지점에 대칭적으로 위치시켰다.

스트레인 게이지 신호는 스트레인 앰프를 통해 출력 전압을 500배 증폭하였으며 증폭된 신호는 PXIe-5105 디지타이저 카드를 장착한 PXIe-1082 섀시로 구성된 데이터 수집 시스템을 사용하여 기록하였다.

동적 인장 시험은 SHPB 장치 내의 공압을 조정하여 1000/s, 1500/s 및 2000/s의 변형률 속도로 수행하였다.

2.2 준정적 및 중속 변형률 속도 시험

준정적 기계 시험은 American Society of Testing and Materials (ASTM) 표준에 따라 변형 속도 0.0083 /s 및 0.083/s에서 수행되었다. 준정적 인장 시험은 범용 시험기(ST-1003, SALT, South Korea)를 사용하여 인장 시편을 대상으로 실시되었다. 중속도 시험은 변형 속도 1 /s, 10 /s, 및 100 /s에서 수행되었다. 중속도 인장 시험은 범용 시험기(VHS 65, Instron, USA)를 사용하여 인장 시편을 대상으로 수행되었다. 각 변형 속도에서 실험은 다섯 번씩 실시되었다.

2.3 소재 및 시편

TPO와 PP는 에어백 커버의 소재로 사용되어 본 연구의 평가소재로 선정하였다. 인장 시험 시편은 ASTM D3039 표준에 따라 준비되었다. 시편 형태를 설계할 때, 동적 시험 중 응력 평형을 유지하고 높은 변형 속도를 달성하기 위해 게이지 길이가 충분히 짧아야 했다. 따라서 독본 형태의 시편을 선택하였으며, 이에 맞춰 치수를 조정하였다. 시편의 폭은 끝 부분에서의 응력 집중을 최소화하기 위해 전이 영역에 부드러운 곡률 반경을 포함하도록 신중하게 선택되었다. 알루미늄 그립을 사용하여 시편을 견고하게 고정하였으며, 각 바를 연결하는 원통형 지그에 부착하고 나사를 사용하여 고정하였다.

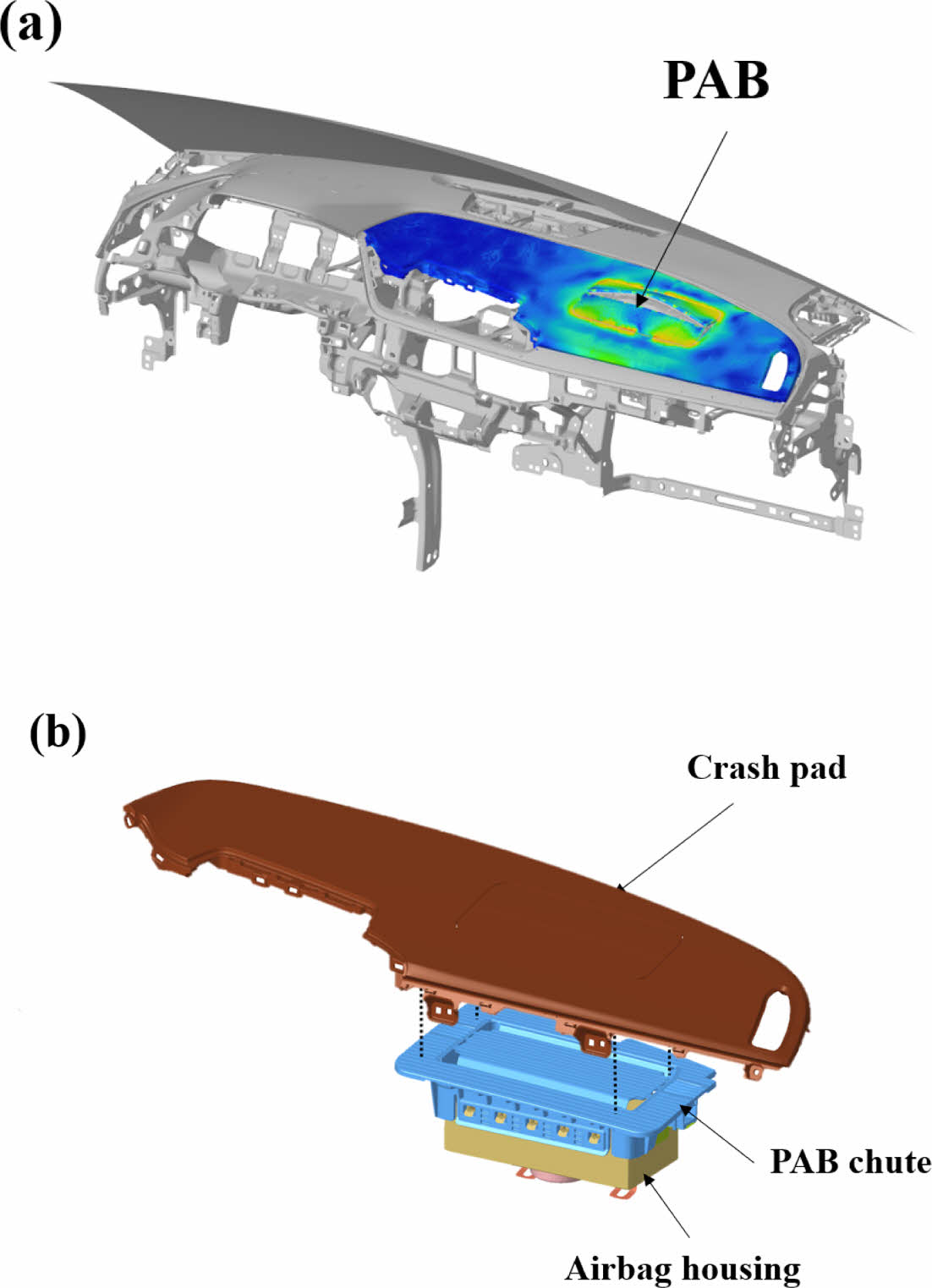

2.4 에어백 유한요소해석

변형률 속도 효과를 고려하여 기계적 특성을 검증하기 위해 에어백 전개 유한요소해석을 수행하였다. 시뮬레이션은 충돌 분석에 자주 사용되는 상용 FEA 소프트웨어인 LS-DYNA (Livermore, USA)를 사용하여 수행되었다. Fig. 2(a)는 DN8 차량(현대자동차, 한국)의 조종석 FEA 모델을 보여준다. Fig. 2(b)에 나와 있는 바와 같이, PAB 전개 시스템은 크래시 패드, PAB 슈트, 에어백 하우징으로 구성된다. 크래시 패드는 PP 재질을 사출하여 제작되며, 충돌 시 운전자와 승객을 보호하고 충격을 흡수하는 기능을 한다. PAB 슈트는 TPO 재질로 만들어지며, 크래시 패드와 융착되어 있다. 사고 시 PAB 슈트 도어가 열리면서 에어백이 승객을 향해 전개된다. 에어백 하우징은 스틸로 제작되어 접힌 에어백을 포함하고 있다. 충돌 시, 인플레이터가 폭발적으로 에어백을 고속으로 전개시킨다.

|

Fig. 1 Schematic of Split Hopkinson Pressure Bar a) Compression mode, b) Tensile mode |

|

Fig. 2 Passenger Airbag module (PAB) deploy FEM simulation: (a) PAB in cockpit (b) structure of PAB module |

3.1 실험 결과

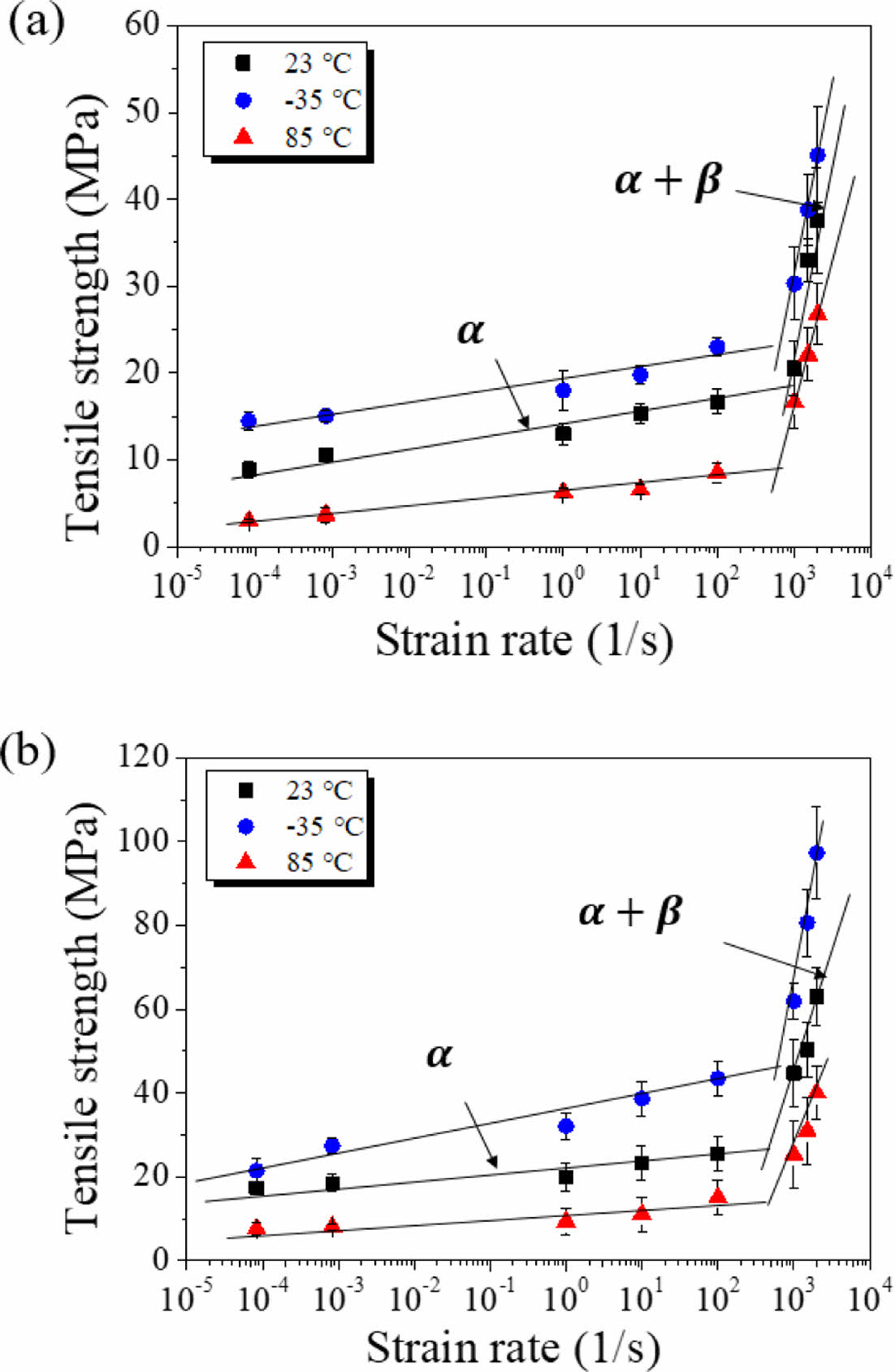

Fig. 3은 TPO와 PP의 인장 강도를 다양한 온도에서 변형률 속도의 함수로 Eyring 도표에 나타낸 것이다. TPO와 PP 모두 변형률 속도에 따른 인장 강도의 상당한 의존성을 보여주었다. 준정적 속도에서 Eyring 도표는 비교적 완만한 기울기를 보이며, 이는 변형률 속도 증가에 따른 인장 강도의 미미한 증가를 나타낸다. 그러나 1000 /s을 초과하는 변형률 속도에서 TPO와 PP 모두 인장 강도의 현저한 증가를 보여주었으며, 그 증가율은 정적 변형률 속도보다 동적 변형률 속도 조건에서 더 증가하는 결과를 보였다.

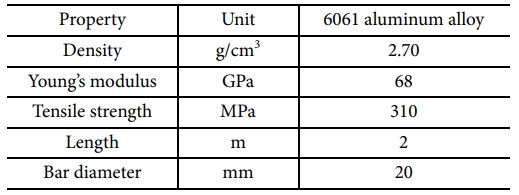

TPO와 PP의 Eyring 도표의 기울기는 선형 피팅을 통해 결정되었으며, 이는 식 (1)로 표현된다:

기울기는 각 온도 조건에서 각 변형률 속도에서의 인장 강도를 100/s 미만의 데이터와 1000/s 이상의 데이터로 나누어 계산하였으며, 그 결과는 Table 2에 요약되어 있다. TPO와 PP 재료에서 인장 강도와 변형률 속도 사이의 관계는 변형률 속도에 대해 이중선형 의존성을 보인다. 반결정성 고분자인 PP는 α-phase과 β-phase로 알려진 두 가지 뚜렷한 결정형으로 존재한다. 이러한 상 사이의 전이는 온도와 변형률 속도 모두에 의해 영향을 받는다.

저변형률 속도에서 PP는 주로 α-전이(세그먼트 이완)에 의한 변형이 지배적이다. 이러한 α-전이는 변형에 대해 높은 활성화 에너지를 수반하며, 이로 인해 변형률 속도 변화에 대한 인장 강도의 민감도가 제한적이다. 그러나 변형률 속도가 증가함에 따라 고분자는 보다 불안정한 β-phase으로 이동한다. 이 상에서는 변형에 필요한 활성화 에너지가 낮아져 변형률 속도 증가에 따른 인장 강도의 급격한 상승을 초래한다. 이러한 전이를 β-전이라고 한다.

고변형률 속도에서는 α-전이와 β-전이가 모두 Eyring 도표에서 기울기를 높이는 데 기여하여, 변형률 속도 증가에 따른 인장 강도의 더욱 현저한 증가를 야기한다[6-8]. 이 현상은 고변형률 속도 하에서 유리 전이 온도가 실온 쪽으로 이동하는 것에 기인할 수 있다[9].

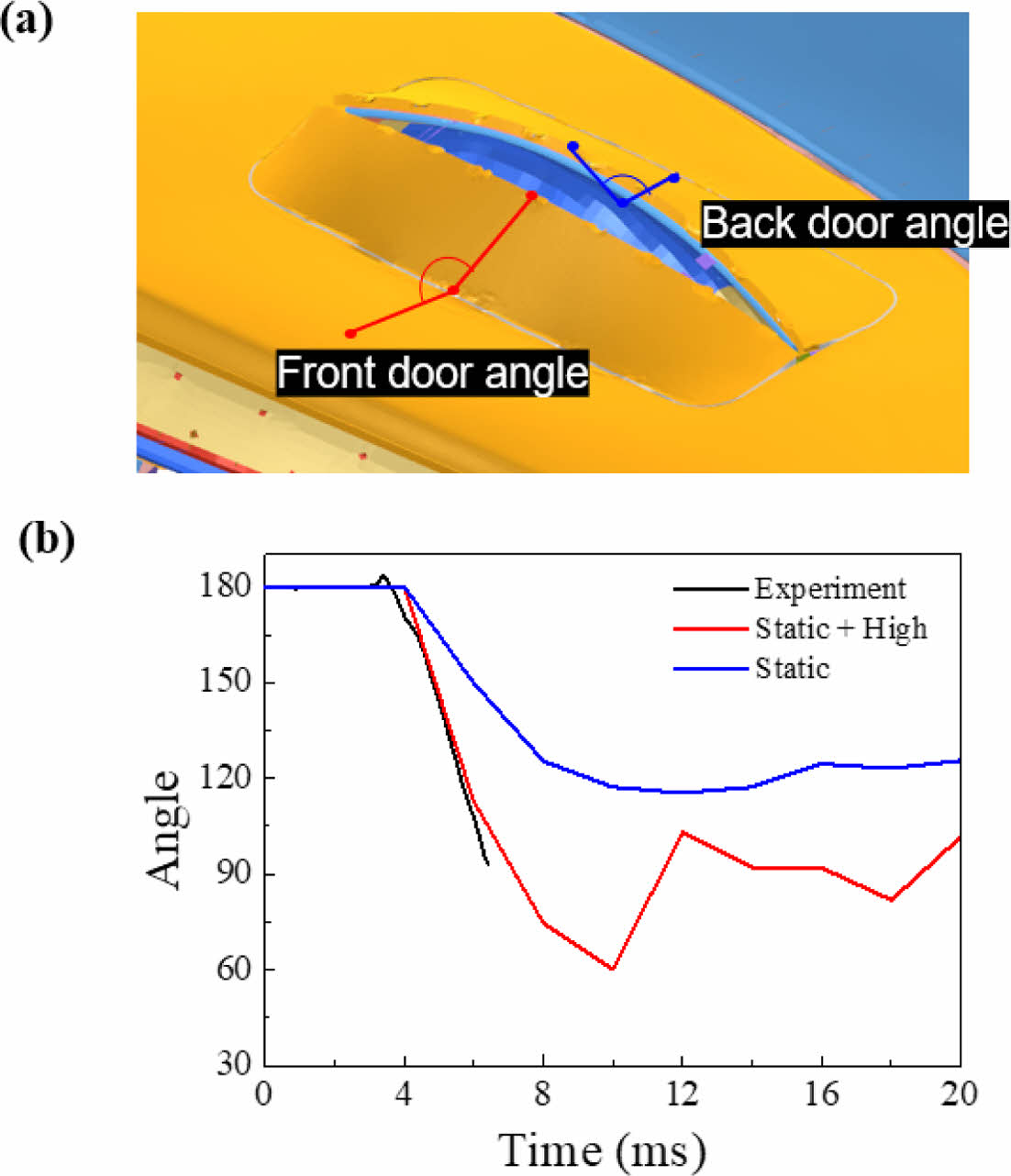

3.2 에어백 전개 유한요소해석 결과

PAB 모듈 전개에서 변형률 속도 의존적 기계적 특성이 도어 전개 각도에 미치는 영향을 분석하고 실험적으로 얻은 전개 각도와 비교하였다. Fig. 4(a)에 나타난 바와 같이, 전개 각도는 에어백 도어의 중심에서 측정되었다. 각도는 크래시 패드 상의 세 노드, 즉 도어 개방점, 회전 중심점, 크래시 패드 상의 한점을 추적하여 측정되었다. 각도는 승객 쪽의 전면 도어와 앞유리 쪽의 후면 도어의 두 위치에서 측정하였다(Fig. 4(a)). FEA 모델에 변형률 속도 의존적 재료 특성을 사용했을 때, 준정적 기계적 특성만을 사용한 경우보다 도어 각도가 더 빠르게 변화하였다. 또한 실제 에어백 전개 시의 각도와 비교하였을 때 실제 전개와 동일한 전개각도 양상을 보이는 것을 확인하였다.

이러한 관찰은 FEA 예측의 정확도를 향상시키는 데 있어 변형률 속도 의존적 기계적 특성의 중요성을 강조한다. 준정적 기계적 특성만을 사용할 경우, FEA 모델은 상대적으로 낮은 강성, 인장 강도, 그리고 더 큰 파괴 변형률을 반영하는 경향이 있다. 반대로, 변형률 속도 의존적 기계적 특성을 고려하면 더 높은 변형률 속도가 증가된 인장 강도와 감소된 파괴 변형률과 연관되는 경향으로 인해 에어백이 빠르게 전개된다.

|

Fig. 3 Experimental results for strain rate dependent mechanical properties at various temperature: (a) TPO, (b) PP |

|

Fig. 4 (a) Schematic of PAB door deploy angle measurement. Simulations and experiment results of PAB door deploy behavior at 85oC |

|

Table 2 Linear fitting parameters in static and dynamic strain rates of TPO and PP |

본 연구에서는 SHPB 장비를 사용하여 고변형 속도 및 다양한 온도 조건에서 열가소성 올레핀(TPO)과 폴리프로필렌(PP)의 변형 속도 의존 기계적 거동을 측정하였다. TPO와 PP의 변형 속도 의존 특성을 이용하여 승객 에어백(PAB) 전개에 대한 FEA 시뮬레이션을 수행하였으며, 에어백 전개 실험 결과와 비교하였다. 그 결과, 변형 속도 의존 기계적 특성을 사용하여 전개 각도와 PAB 전개 거동을 정확하게 예측할 수 있음을 확인하였다. 본 연구의 결과와 발견을 바탕으로, 변형 속도 의존 기계적 특성을 측정하고 이를 PAB 슈트 시뮬레이션 및 설계에 활용할 것을 제안한다. 플라스틱 재료는 변형 속도가 증가함에 따라 훨씬 더 높은 강성과 강도를 나타내는데 이러한 변형률 속도에 따른 기계적 특성을 반영하는 것이 중요하다.

This work was supported by a Collaborative Project between Hanyang University and Hyundai Motors Co. Ltd.

- 1. Kahane, C.J., “Lives Saved by Vehicle Safety Technologies and Associated Federal Motor Vehicle Safety Standards, 1960 to 2012–Passenger Cars and LTVs–With Reviews of 26 FMVSS and the Effectiveness of their Associated Safety Technologies in Reducing Fatalities, Injuries, and Crashes,” Report No. DOT HS 812 (2015): 069. Chen WW, Bo S. Split Hopkinson (Kolsky) Bar: Design, Testing and Applications. Springer Science & Business Media, 2010.

- 2. Kim, D.H., Kang, S.Y., Kim, H.J., and Kim, H.S., “Strain Rate Dependent Mechanical Behavior of Glass Fiber Reinforced Polypropylene Composites and Its Effect on the Performance of Automotive Bumper Beam Structure,” Composites, Part B, Vol. 166, 2019, pp. 483-496.

-

- 3. Abrate, S., “Impact on Laminated Composite Materials”, Applied Mechanics Reviews, Vol. 44, No. 4, 1991, pp. 155-190.

-

- 4. Abrate, S., “Behavior of Composite Materials under Impact: Strain Rate Effects, Damage, and Plasticity”, ASME International Mechanical Engineering Congress and Expositon, Vol. 250, 2001, pp. 41-50.

-

- 5. Siviour, C.R., Walley, S.M., Proud, W.G., and Field, J.E., “The High Strain Rate Compressive Behaviour of Polycarbonate and Polyvinylidene Difluoride”, Polymer, Vol. 46, No. 26, 2005, pp. 12546-12555.

-

- 6. Okereke, M.I., Buckley, C.P., Siviour, C.R., “Compression of Polypropylene Across a Wide Range of Strain Rates”, Mech Time-Depend Mater, Vol. 16, 2012, pp. 361-379.

-

- 7. Mulliken, A.D., and Boyce, M.C., “Mechanics of the Rate-dependent Elastic–plastic Deformation of Glassy Polymers From Low to High Strain Rates”, International Journal of Solids and Structures, Vol. 43, No. 5, 2006, pp. 1331-1356.

-

- 8. Siviour, C.R., and Jordan, J.L., “High Strain Rate Mechanics of Polymers: A Review”, Journal of Dynamic Behavior of Materials, Vol. 2, 2016, pp. 15-32.

-

This Article

This Article

-

2024; 37(4): 325-329

Published on Aug 31, 2024

- 10.7234/composres.2024.37.4.325

- Received on Jul 23, 2024

- Revised on Jul 1, 2024

- Accepted on Jul 15, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Hak-Sung Kim

-

Hanyang Research Center for Advanced Semiconductor Packaging, Hanyang University

- E-mail: kima@hanyang.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.