- Study the Estimation of the Number of Bridging Fibers of Multidirectional Glass/Epoxy Laminates Using the Acoustic Emission Signals

Hyun-Jun Cho*, Seung-Ah Oh*, In-Gul Kim*†

* Department of Aerospace Engineering, Chungnam National University

- 음향 방출 신호를 이용한 다방향 유리/에폭시 복합재 적층판의 가교된 섬유 수 추정에 관한 연구

조현준*·오승아*·김인걸*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper presents a study on estimating the number of bridging fibers in multidirectional glass/epoxy composite laminates using acoustic emission signals. DCB test was conducted for analyzing the fracture behavior of multidirectional composite laminates, and acoustic emission sensor was utilized to measure the elastic wave generated upon specimen fracture. For unidirectional composite laminates, the initial number of bridging fibers was estimated through reference paper and fiber volume fraction. To estimate the initial number of bridging fibers for multidirectional composite laminates, the relative ratio of acoustic emission signals was utilized. The estimated number of bridging fibers was applied to FEM, and the results of FEM showed good agreement with experimental results.

본 논문에서는 음향 방출 신호를 이용한 다방향 유리/에폭시 복합재 적층판의 가교된 섬유 수 추정에 관한 연구를 수행하였다. 다방향 복합재 파괴 거동 분석을 위하여 DCB 시험을 수행하였고, 시편의 파단 시 발생하는 탄성파를 측정하기 위하여 음향 방출 센서를 활용하였다. 일방향 복합재 적층판의 초기 가교된 섬유 수를 참고 문헌 및 섬유 체적 비를 통하여 추정하였다. 다방향 복합재 적층판의 초기 가교된 섬유 수 추정을 위하여 음향 방출 에너지의 상대적 비를 이용하였다. 추정한 초기 가교된 섬유들의 수를 유한요소모델에 적용하였으며, 유한요소해석 결과와 시험 결과 사이에 유사한 경향을 확인하였다.

Keywords: 다방향 유리/에폭시 적층판(Multidirectional glass/epoxy laminates), 미시역학모델(Micromechanical model), 음향 방출 신호(Acoustic emission signal), 가교된 섬유 수(The number of bridging fibers)

복합재 적층판의 두께 방향의 낮은 파괴 인성은 복합재적층판의 주요 단점으로 고려된다[1]. 이와 관련된 복합재 적층판의 파손 거동에 관한 연구는 많이 진행되었지만, 여전히 도전적인 연구분야로 남아 있다. 다양한 하중 방향에 의해서 복합재 적층판의 파손이 발생하지만 모드 I(Opening mode) 하중 조건에서 파괴 인성이 가장 낮아 모드 I 파괴 거동 혹은 층간분리(Delamination) 거동이 주요 연구 대상이 되어 왔다.

복합재 적층판의 층간 분리는 직접적인 심각한 파손으로 이어지진 않지만, 구조물의 강성을 저하시키고 큰 변형을 초래하는 중요한 파손 현상이다[2]. 특히, 복합재 적층판의 모드 I 파괴 거동에서 섬유 가교(Fiber bridging) 현상은 주요한 현상으로 복합재 적층판의 파손 면에서 발생하며 가교된 섬유(Bridging fiber)가 균열 성장을 억제하는 역할을 함으로써 모드 I 파괴 인성의 증가로 이어진다.

복합재 적층판의 섬유 가교 현상에 관한 주요 연구 분야 중 하나는 섬유 가교 현상을 정량적으로 분석하는 연구[2,4,8-11]이다. 섬유 가교 현상을 정량적으로 분석하기 위하여 많은 저자에 의해서 미시역학모델들이 정의되어 왔다. Spearing과 Evans[4]는 사각 단면 빔으로 가정된 가교된 섬유 모델링을 정의하였고 수직 응력(Normal stress)과 수직 개구 변위 (Normal opening displacement) 사이의 관계를 예측하였다. Kaute 외 저자[2]는 세라믹 모재 일방향 복합재 적층판의 모드 I 하중에서의 가교된 섬유의 closure pressure를 측정하기 위한 시험 법을 제안하였고, 가교된 섬유의 closure pressure를 개구 변위에 따른 함수로 정의하였다. 하지만 대부분의 미시역학 모델의 경우 일방향(Unidirectional) 적층판에 대해서만 고려되어 있으며 다방향 복합재 적층판에 대한 모델에 관한 연구는 매우 제한적이다.

음향 방출 신호 분석은 복합재 파괴 거동 분석에 사용되어 온 가장 효과적인 도구 중 하나로 음향 방출 신호 및 복합재 적층판의 파괴 거동의 상관관계에 관한 연구가 수행되어 왔다[18-21]. Bohmann 외 저자[18]는 유리 섬유 강화 플라스틱 재료의 인장 및 DCB 시험 사이의 음향 방출 신호의 상관관계에 대해서 연구하였다. 시험을 통하여 측정된 음향 방출 신호를 k-평균 군집화 기법을 이용하여 최대 주파수를 기준으로 신호를 분류하였으며, 인장 시험 및 DCB 시험에서 발생한 음향 방출 신호 사이의 관계성에 대하여 고찰하고 분석하였다.

응집영역요소는 복합재 적층판의 파괴 거동을 모사하기 위하여 유한요소해석에서 가장 널리 사용되고 있는 방법이다. 응집영역요소를 정의하기 위하여 bi-linear 및 tri-linear 형태의 TSL(traction-separation law)이 사용된다. Bi-linear TSL의 경우, 앞서 언급된 섬유 가교 현상을 표현하는데 한계를 가지고 있으므로 최근에는 tri-linear TSL이 주로 적용되어 오고 있으며, 다양한 형태의 tri-linear TSL이 제시되었다[5-7].

본 논문에서는 다방향(Multidirectional) 유리/에폭시 복합재 적층판의 섬유 가교 현상의 미시역학모델에서 주요 변수 중 하나인 초기 가교된 섬유 수와 음향 방출 신호와의 관계를 분석하였다. 유리/에폭시 적층판 계면의 섬유 각도에 따른 상대적 음향 방출 신호의 에너지 변화를 분석하고 이를 이용하여 다방향 유리/에폭시 적층판의 초기 가교된 섬유 수를 추정하였다. 추정된 초기 가교된 섬유 수 및 미시역학모델을 이용하여 유한요소해석에서의 응집영역요소를 tri-linear로 구성하고 이를 적용한 유한요소해석을 수행하였다. 유한요소해석의 결과를 시험 결과와의 비교/분석을 통하여 추정한 초기 가교된 섬유 수를 검증하였다.

2.1 단일 섬유 가교 현상의 미시역학 모델

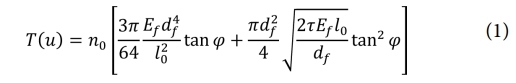

Kaute 외 저자[2]는 Fig. 1과 같은 세라믹 모재 복합재 적층판의 섬유 가교 현상에 의한 y축 방향의 closure pressure (T(u))를 개구 변위(u)에 따른 함수의 형태로 식 (1)과 같이 제안하였다.

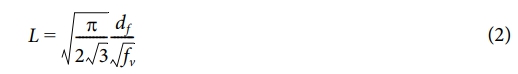

여기서 n0, Ef , df , l0, φ 및 t는 단위 면적 당 초기 가교된 섬유 수, 섬유의 탄성 계수, 섬유의 직경, 초기 섬유의 가교된 길이, 가교된 섬유의 각도 및 섬유-모재 간 계면 마찰 전단 저항력이다. 식 (1)에서 계면의 섬유 각도(q)를 고려하기 위하여 Fig. 2와 같이 섬유 배열 각도가 0o인 경우와 qo인 경우를 모식도로 표현하였다. AB는 섬유 배열 각도가 0o인 섬유이며, AC는 섬유 배열 각도가 qo인 섬유이다. 식 (1)에서 섬유 배열 각도에 따라 영향을 받는 변수는 초기 섬유의 가교된 길이, 가교된 섬유의 각도 및 단위 면적 당 초기 가교된 섬유 수이다. 본 논문에서는 섬유 배열 각도에 의한 초기 섬유의 가교된 길이 및 가교된 섬유의 각도는 영향을 받지 않는다고 가정하였으며, 각각 200 mm[2] 및 가교된 섬유의 최대 각도(φmax)를 참고문헌[2]에서 제시된 10-12o의 평균 값인 11o로 가정하였다.

2.2 일방향 적층판의 초기 가교된 섬유 수 추정

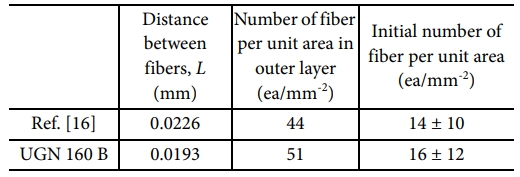

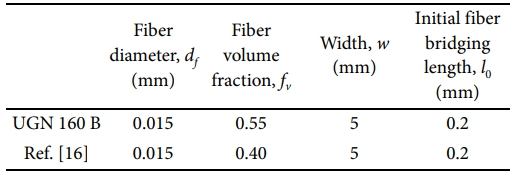

유사한 섬유가 사용된 문헌[17]의 결과를 이용하여 일방향 복합재 적층판에 대한 단위 면적당 초기 가교된 섬유 수를 추정하였다. Table 1은 UGN 160 B 및 문헌에서 사용된 복합재 적층판의 섬유 직경 및 섬유 체적 비로 섬유 체적 비(Fiber volume fraction, fv)의 차이만큼 초기 가교된 섬유 수의 차이가 발생한다고 가정하였다.

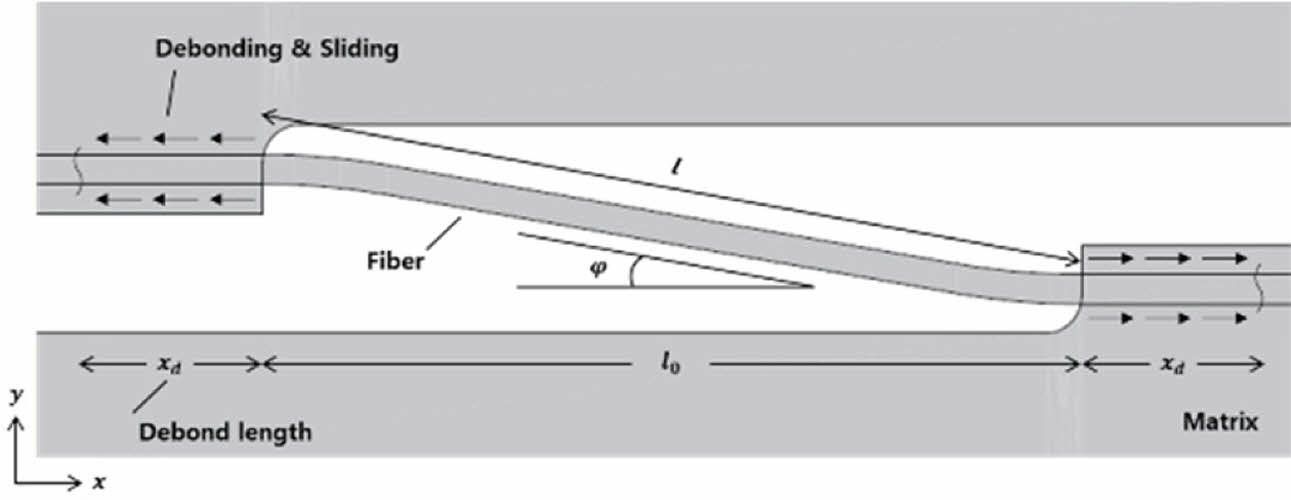

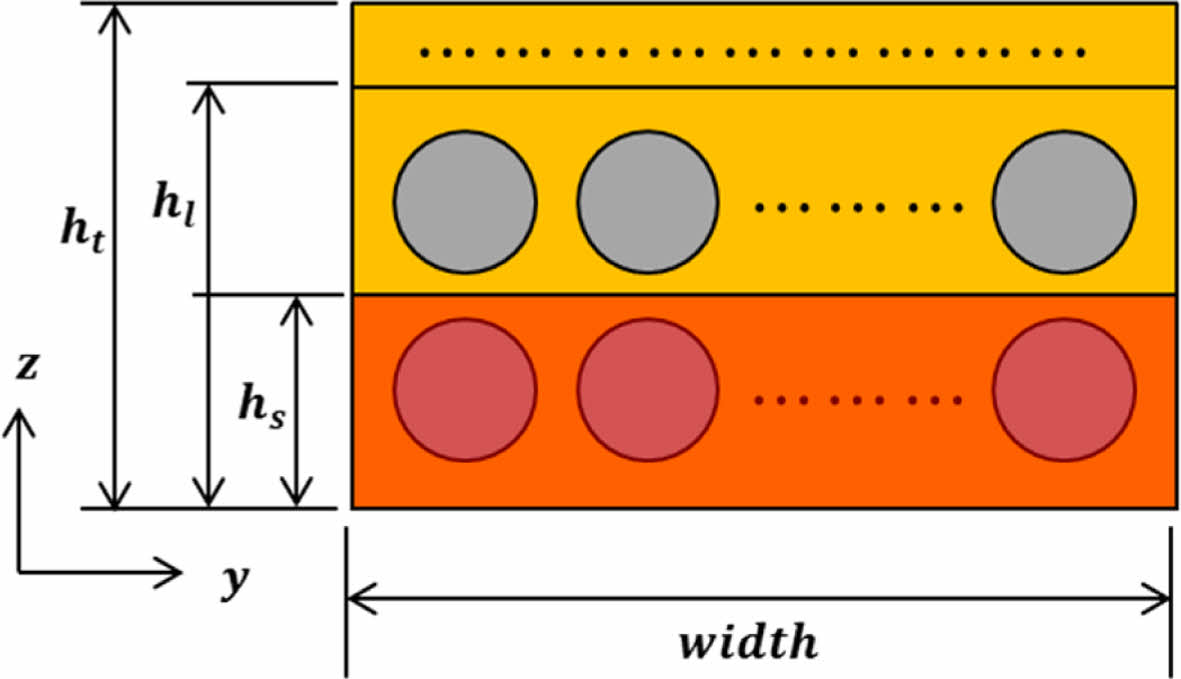

Fig. 3은 전체 두께 ht를 가진 복합재 적층판의 단면의 형상이다. 복합재 적층판의 섬유의 간격은 두께 방향(x 축)과 폭 방향(y 축)에 대하여 균일하다고 가정하였으며, hl은 복합재 적층판의 라미나(lamina)의 두께를 의미한다. 라미나는 보강 섬유가 한 줄로 배치되어 있는 여래 개의 층으로 구성되어 있고 라미나의 여러 개의 층 중에서 균열 면에 인접한 최외각층(Outer layer)에서 섬유 가교 현상이 일어난다고 가정하였다. 이때 최외곽층의 두께를 hs로 정의하였다. 균열 면에 인접한 최외각층에 포함된 섬유의 수는 복합재 적층판의 섬유 체적 비에 영향을 받으며 섬유 체적 비에 따른 섬유 간격은 식 (2)과 같다[2].

여기서 L은 섬유 중심 사이의 거리, df 는 섬유의 직경 및 fv로 섬유 체적 비를 고려한 섬유의 간격, 최외각층에 포함된 섬유의 수 및 초기 가교된 섬유의 수는 Table 2와 같다.

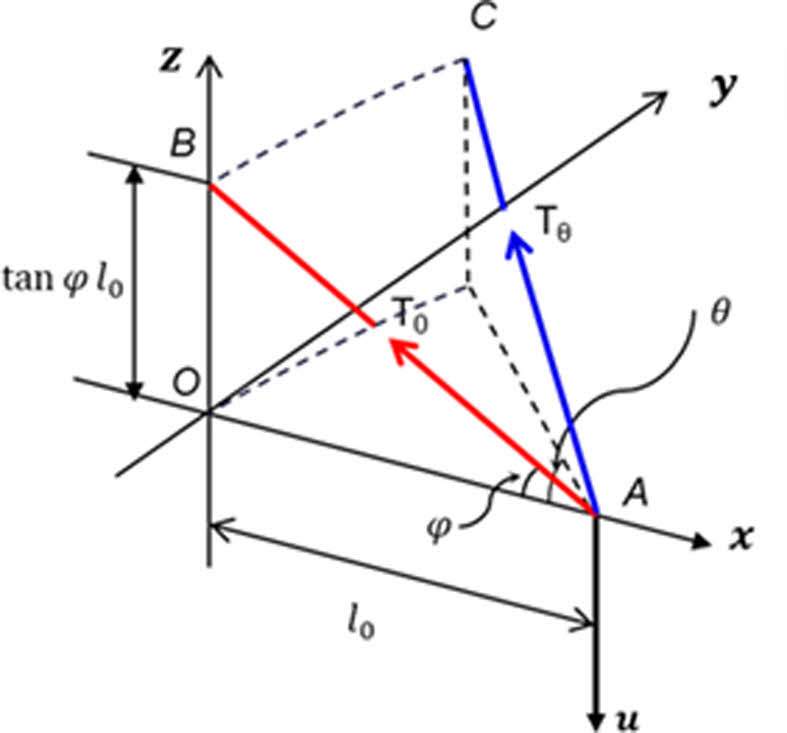

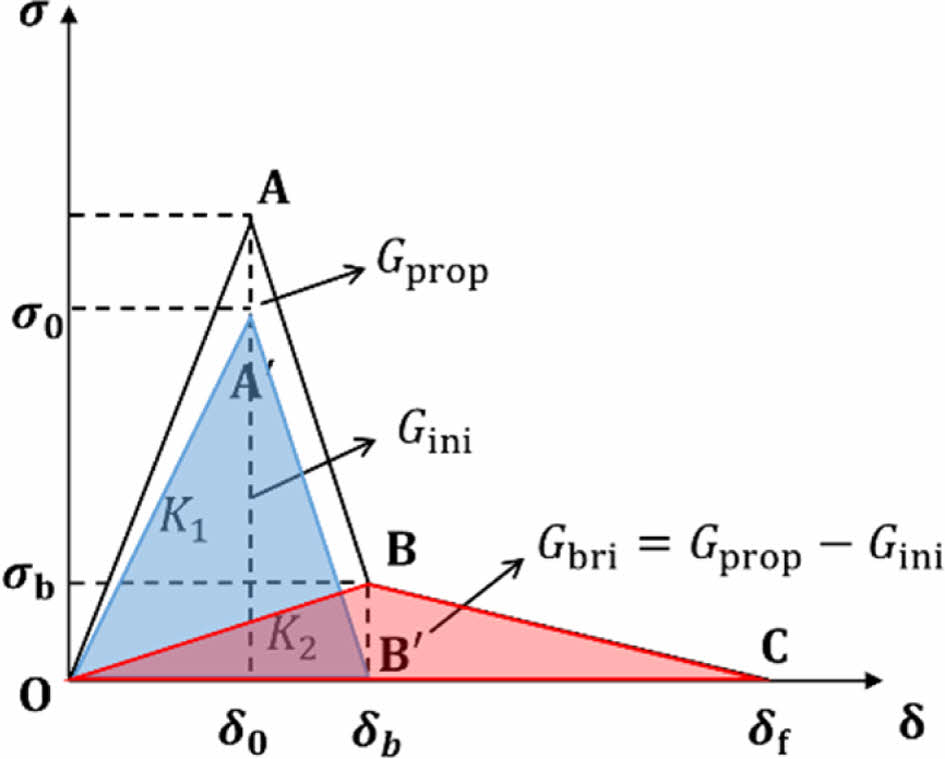

2.3 Tri-linear TSL

Fig. 4는 Gong 외 저자[7]가 제시한 tri-linear TSL이다. 여기서 Gini, Gprop, Gbri, K1, δ0, δb 및 σ0는 모드 I 파괴 인성 시험 및 참고 문헌을 통하여 얻을 수 있다. σb, K2 및 df는 알지 못하는 변수이나 K2와 δf는 σb에 관한 함수로 σb를 얻는다면 나머지 변수들은 계산될 수 있다. Bridging strength(σb)를 계산하기 위한 여러가지 방법[5-7,12-16]이 제안되어 왔으나, 본 논문에서는 2.1절에서 언급된 최대 closure pressure를 bridging strength로 가정하여 tri-linear TSL을 구성하였다.

|

Fig. 1 The geometry of a single fiber bridging [2] |

|

Fig. 2 Schematic of single fiber bridging with fiber orientation |

|

Fig. 3 Cross-section of composite laminates |

|

Fig. 4 Tri-linear traction-separation law for CZM[7] |

|

Table 2 Distance between fibers and the number of fiber per unit area in single layer |

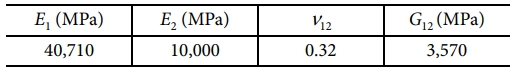

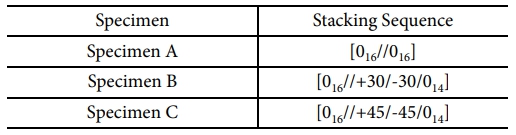

3.1 재료 및 시편 제작

본 논문에서는 SK 케미칼(주)의 UGN 160 B 일방향 프리프레그를 사용하여 시편을 제작하였다. Table 3은 프리프레그의 물성 정보이다. 모든 시편은 Hand lay-up 후 오토클레이브를 사용하여 성형되었다. 인공결함을 구현하기 위하여 시편 중앙 면에 0.013 mm의 폴리이미드 필름을 삽입하였다. 시편의 길이, 폭 및 초기 균열 길이는 각각 260 mm, 25 mm 및 50 mm이다. 균열 면의 섬유 배열 각도를 달리하기 위하여 시편은 Table 4와 같이 3가지 적층각(0o, 30o 및 45o)으로 구성하였으며, Table 4의 “//” 인공결함이 삽입된 층을 의미한다.

3.2 시험 방법

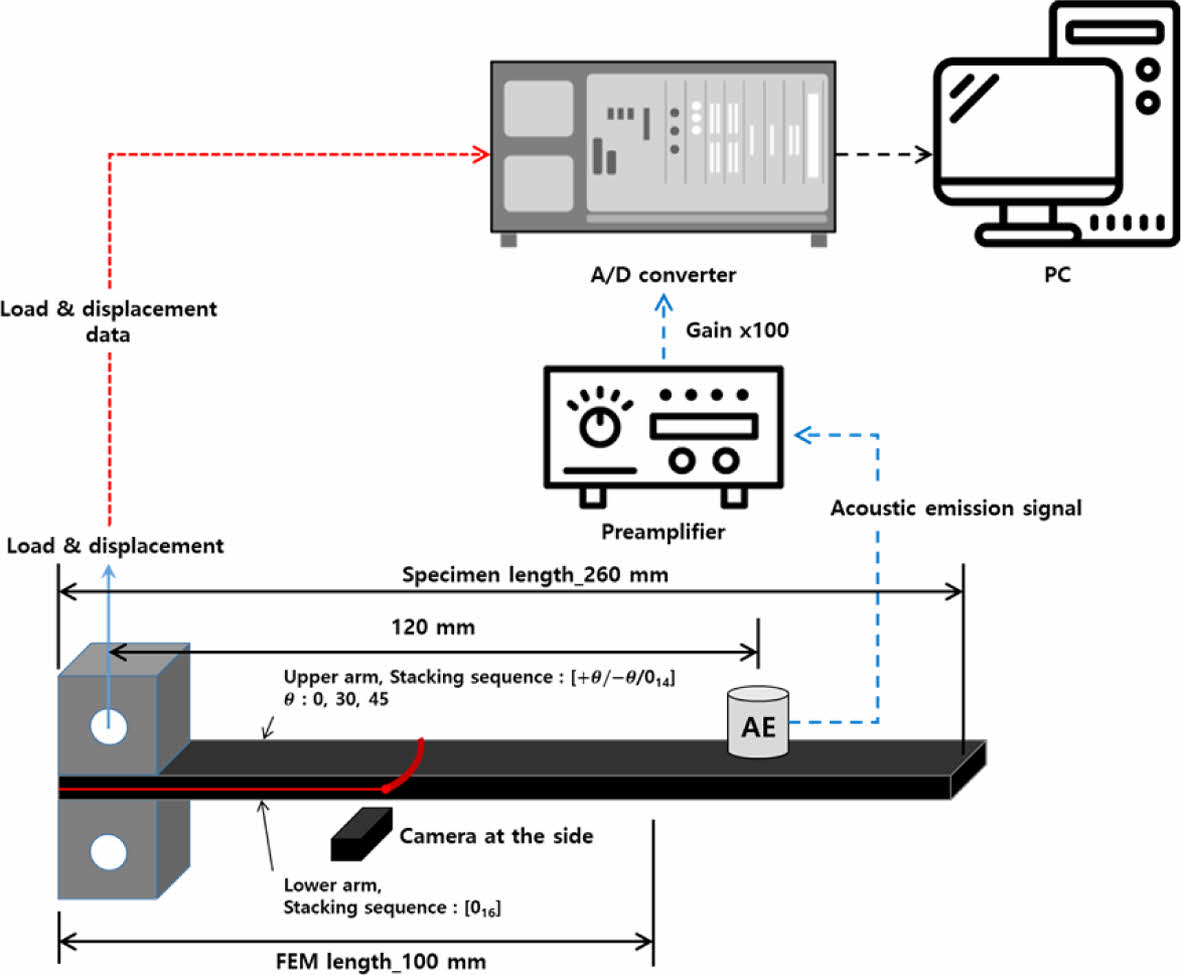

Fig. 5는 DCB 시험의 모식도이다. 시험은 ASTM 5528[22]에 준하여 수행되었다. 시험 장비로는 만능 시험기(INSTRON 5900R)가 사용되었으며, cross-head 변위 속도가 1 mm/min인 변위 제어 조건에서 시험이 수행되었다. 하중 및 변위 데이터는 10 Hz의 속도로 기록되었다. 균열 길이 기록을 위하여 측면에 광학 장비를 설치하였다. 하중 지점으로부터 120 mm 떨어진 지점에 적층판의 파단으로 발생하는 탄성파를 측정하기 위하여 Physical Acoustic Corporation의 UT1000 음향 방출 센서와 데이터 취득을 위하여 National Instrument의 PIX-5102를 사용하였다. 일반적으로 구조 및 재료의 파단 시 발생하는 탄성파는 매우 작은 신호로 신호를 증폭 시키기 위하여 프리앰프를 이용하여 40 dB gain을 적용하였다. 본 논문에서 고려된 최대 주파수는 250 kHz로 충분한 신호 취득을 위한 샘플링 속도 및 샘플 수는 각각 2 MHz, 200 k(0.1초)를 적용하여 PC 시험 단계(즉, 측면 균열 길이 55 mm 이후)의 신호만을 취득하였다.

시험 절차는 다음과 같다.

① NPC (Non pre-cracked) test: 인공 결함이 삽입된 시편에 하중을 부과하여 균열 길이가 시편 측면을 기준으로 50 mm에서 55 mm까지 진전시킨 후 하중을 제거

② PC test (Pre-cracked): 시편에 하중을 부과하여 시편의 측면을 기준으로 균열 길이가 55 mm에서 100 mm까까 진전할 때까지 시험 진행

③ End of test: 시험 종료 후 하중 및 시편 제거

|

Fig. 5 Schematic of DCB fracture test |

응집영역모델(Cohesive Zone Model)은 복합재 적층판의 점진적 균열 성장을 모사하는 가장 효과적인 방법이다. 본 논문에서는 상용 소프트웨어인 ABAQUS를 이용하여 모드 I 파손 해석을 수행하였으며, Fig. 5에 나타내어진 것과 같이 모델의 길이는 100 mm로 따라서 응집영역모델의 길이는 40 mm이다. 하중 블록, 복합재 적층판(Upper and Lower arm) 및 응집영역모델은 각각 C3D8R, SC8R 및 COH3D8 3차원 요소를 사용하였다. 이때, 응집영역요소의 길이, 두께 및 폭은 각각 0.1 mm, 0.01 mm 및 1 mm이다. 응집영역요소의 tri-linear TSL을 구현하기 위하여 user subroutine UMAT을 사용하였다.

5.1 DCB 시험 결과

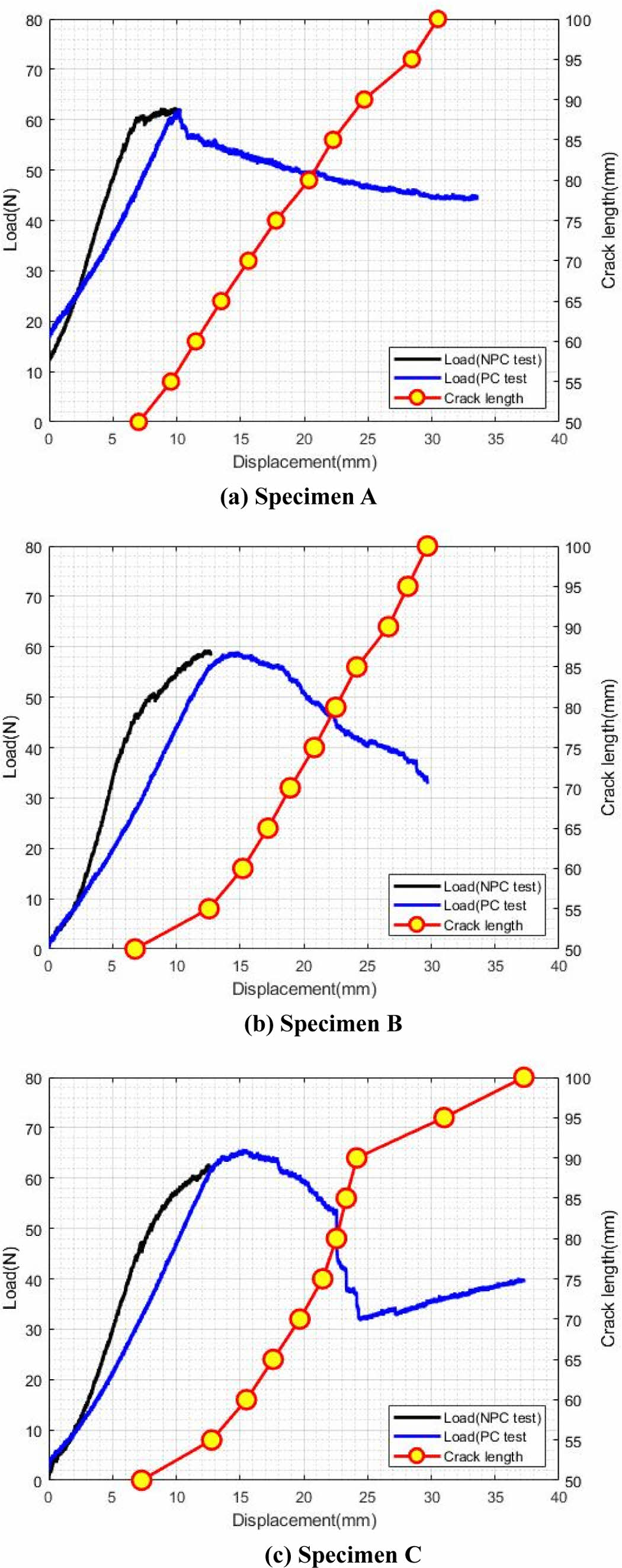

Fig. 6은 각 시편의 하중-변위 및 균열 길이-변위 곡선이다. 모든 시편의 초기 단계에서 지그의 영향으로 하중의 비선형 거동을 보였으며 본 논문에서는 비선형 거동을 보이는 데이터를 제거한 후 사용하였다. 초기 균열 개시 이후 하중이 점진적으로 감소하는 경향을 보였다. Specimen C의 경우 하중이 점진적으로 감소하다가 변위 기준 약 20 mm, 균열 길이 기준 약 75 mm 지점에서 하중이 급격하게 감소하면서 균열 성장 속도가 증가하는 경향을 보였다. DCB 시편은 폭 25 mm의 유한한 시편으로 섬유 가교 현상을 이루는 섬유가 시편의 측면에서 박리되는 현상으로 인하여 하중이 급격히 감소하였다. 또한, 변위 기준 약 25 mm, 균열 길이 기준 약 90 mm 지점에서 다시 하중이 점진적으로 증가하고 균열 진전 속도가 감소하는 경향을 보였으며, 이는 균열 면의 이동 및 새로운 섬유 가교 현상으로 인하여 기인하였다.

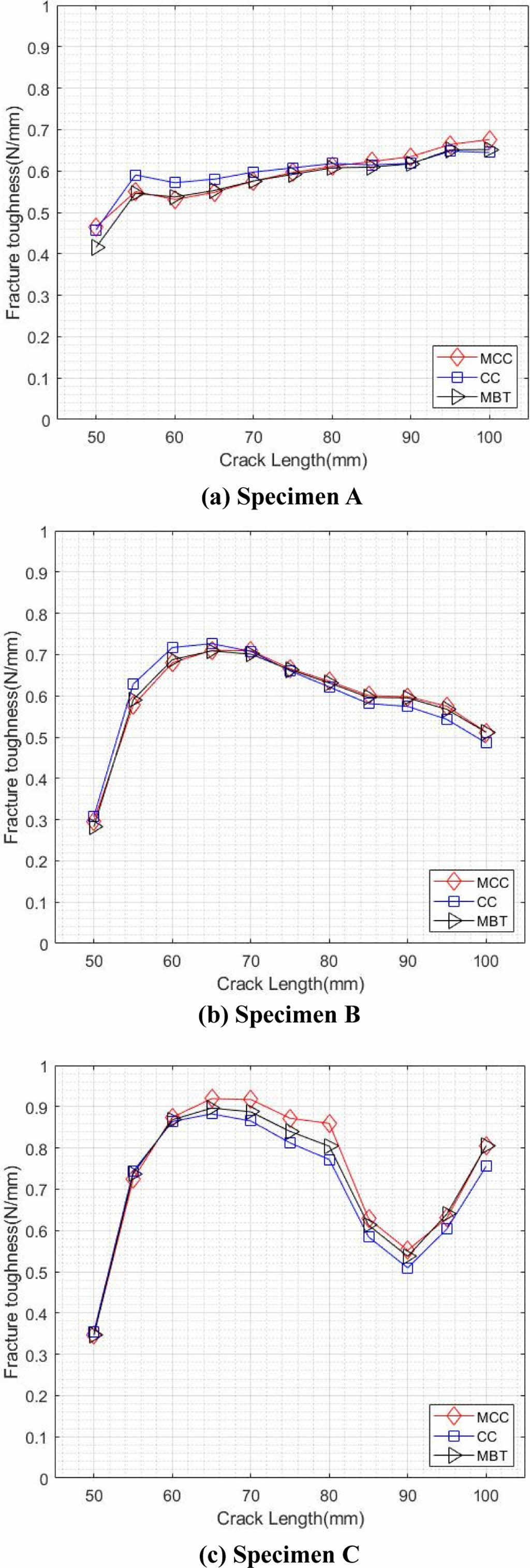

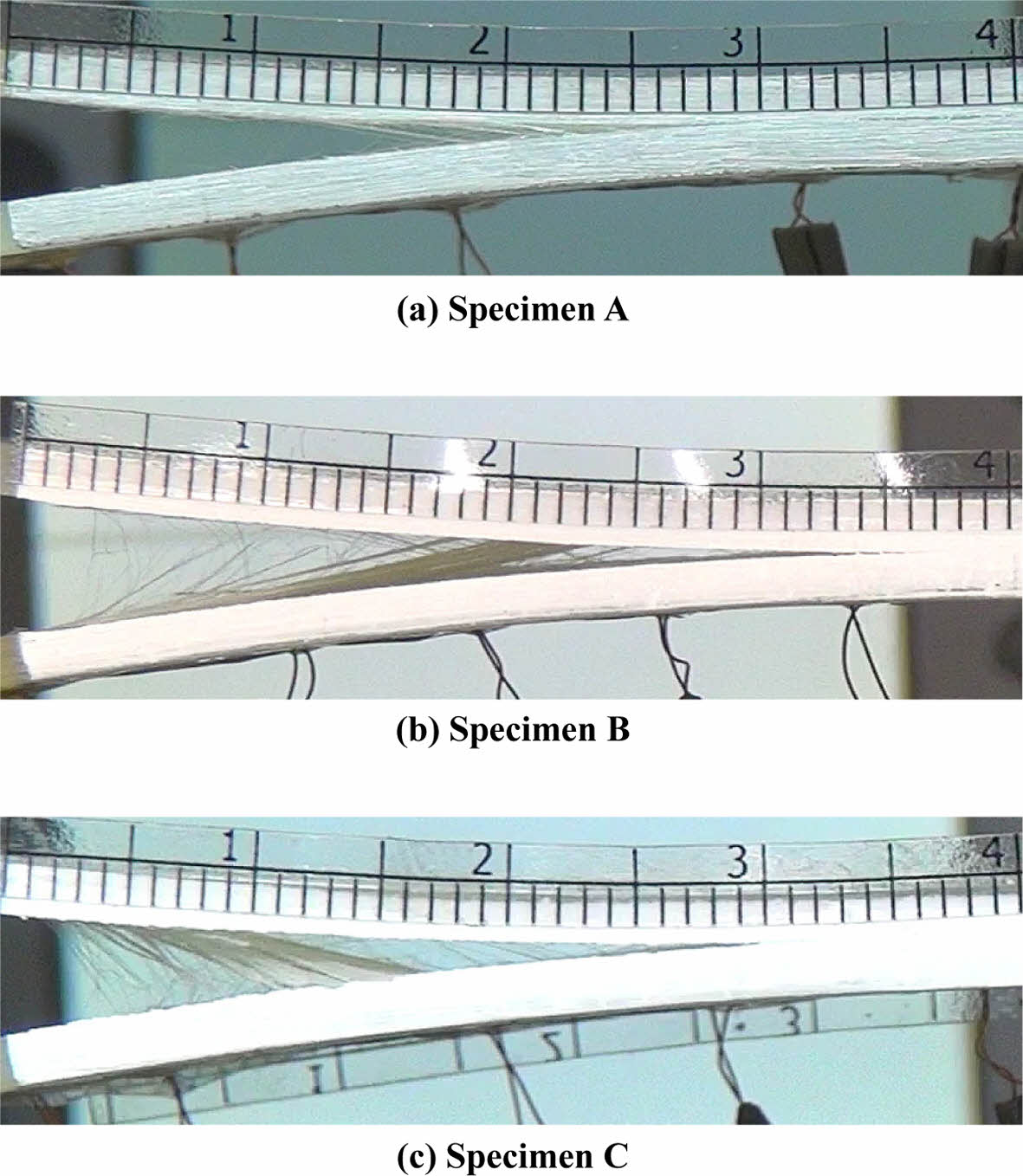

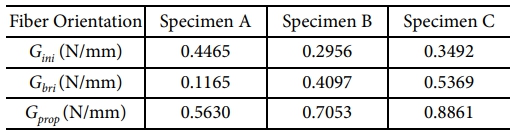

Fig. 7은 DCB 시험의 하중, 변위 및 균열 길이와 ASTM 5528에 제시된 CC, MCC 및 MBT data reduction 방법을 통하여 얻은 균열 길이에 따른 파괴 인성 결과이다. Specimen A의 경우, 균열 길이 55 mm 지점까지 파괴 인성이 급격히 증가하다가 55-100 mm 지점 사이에서는 점진적으로 증가하는 경향을 보였다. Specimen B와 specimen C의 경우, 균열 길이 50-60 mm까지 파괴 인성이 증가하는 경향을 보이다가 60-70 mm 구간에서 안정적인 파괴 인성 값을 보였다. 이후 점진적으로 파괴 인성이 감소하는 경향을 보였으며, specimen C는 균열 길이 80-90 mm 구간에서 급격히 감소한 후 90 mm 지점에서 다시 점진적으로 파괴인성이 증가하는 경향을 보였다. 균열 길이 70 mm 지점 이후부터 유한한 폭을 가진 시편에서 섬유 가교 현상을 이루는 섬유들이 시편 측면에서 박리되는 현상으로 인하여 파괴 인성이 감소하는 경향을 보였다. Table 5는 균열 개시 파괴 인성(Gini), 섬유 가교 현상에 의한 파괴 인성(Gbri) 및 균열 진전 파괴 인성(Gprop)의 값이다. Fig. 8에서 볼 수 있듯이, 계면의 섬유의 각도가 증가할수록 뚜렷한 섬유 가교 현상이 관찰되었다. 즉 계면의 섬유의 각도가 증가할수록 가교된 섬유 수의 증가를 정성적으로 확인할 수 있으며, 이로 인하여 전체적인 파괴 인성의 증가로 이어진다. Specimen A는 균열 길이 55-70 mm 구간의 파괴 인성의 평균값을 균열 진전 파괴 인성(Gprop)으로 사용하였으며, 나머지 시편에서는 안정적인 값을 보인 균열 길이 60-70 mm 지점의 파괴 인성 값의 평균을 균열 진전 파괴 인성으로 사용하였다. 균열 개시 구간 및 안정적인 균열 진전 구간에 대한 파괴 거동 분석을 위하여 모든 시편에서 측면 기준 균열 길이 70 mm까지의 구간에 대하여 시험 및 유한요소해석에 대한 비교/분석을 수행하였다. 또한 시험 과정 중 하중 부과, 하중 제거 및 하중 재부과 과정을 통한 복잡한 데이터를 단순화 하기 위하여 pre-cracked test데이터에서 하중 재부과 데이터를 제거하였다.

5.2 음향 방출 신호 분석

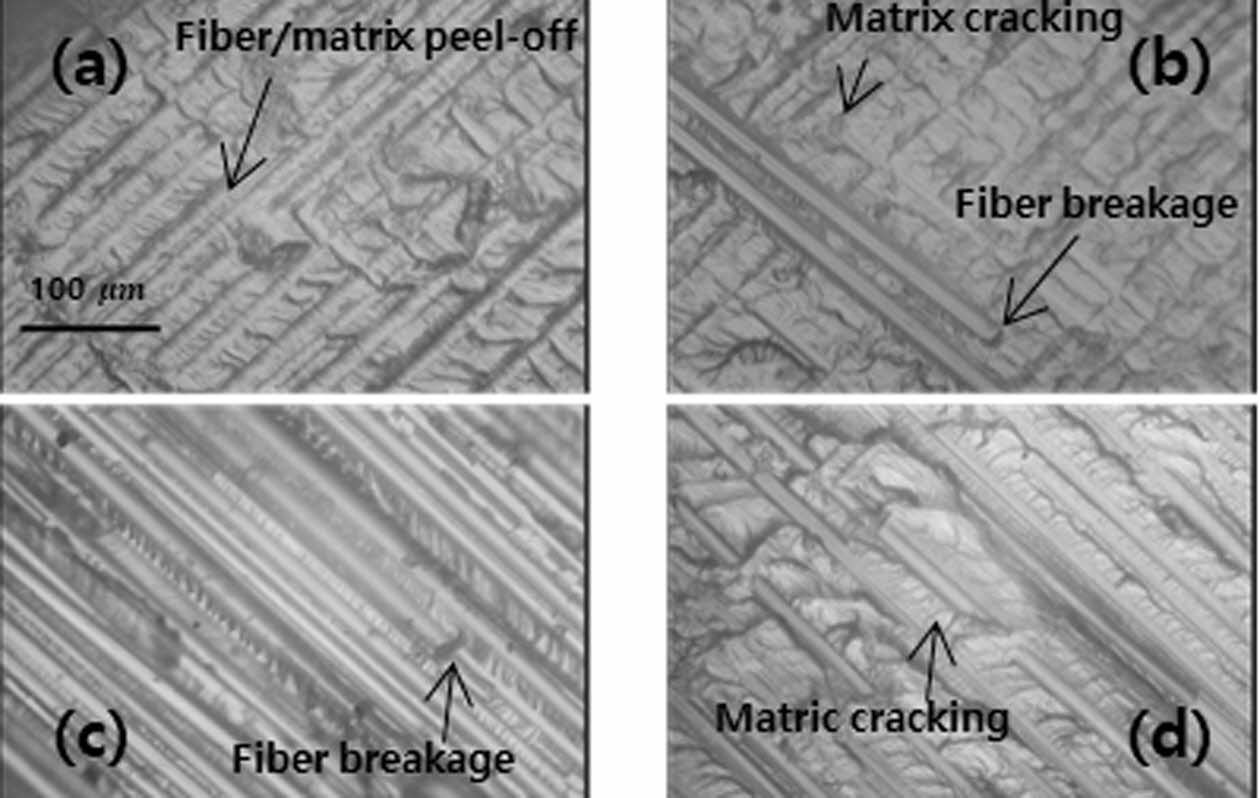

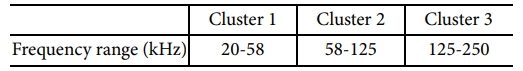

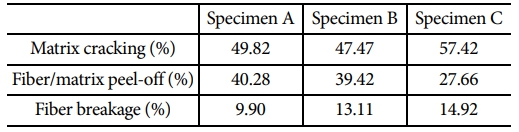

음향 방출 신호와 복합재 적층판의 파손 모드와의 관계를 분석하기 위하여 음향 방출 신호의 주파수를 사용하였다. Fig. 9는 파손 모드를 정의하여 위하여 광학현미경을 통하여 관찰한 시편의 파단면이다. Fig. 9(b)와 (d)에서 모재 균열(Matrix cracking), Fig. 9(a)에서 섬유/모재 peel-off (Fiber/matrix peel-off) 및 Fig. 9(b)와 (c)에서 섬유 파단(Fiber breakage)이 관찰되었다. 본 논문에서는 재료의 기계적 물성이 유사한 논문[18]의 결과를 인용하여 파손 모드에 따른 음향 방출 신호의 주파수 범위를 Table 6과 같이 정의하였다. 일반적으로 음향 방출 신호에서 가장 낮은 주파수 대역의 신호는 모재 균열, 가장 높은 주파수 대역은 섬유 파단을 의미하며, 중간의 주파수 대역은 모재 균열과 섬유 파단 사이에 일어나는 현상으로 규정한다. 따라서 본 논문에서는 Table 2의 Cluster 2의 신호를 섬유/모재 peel-off 신호로 정의하였다.

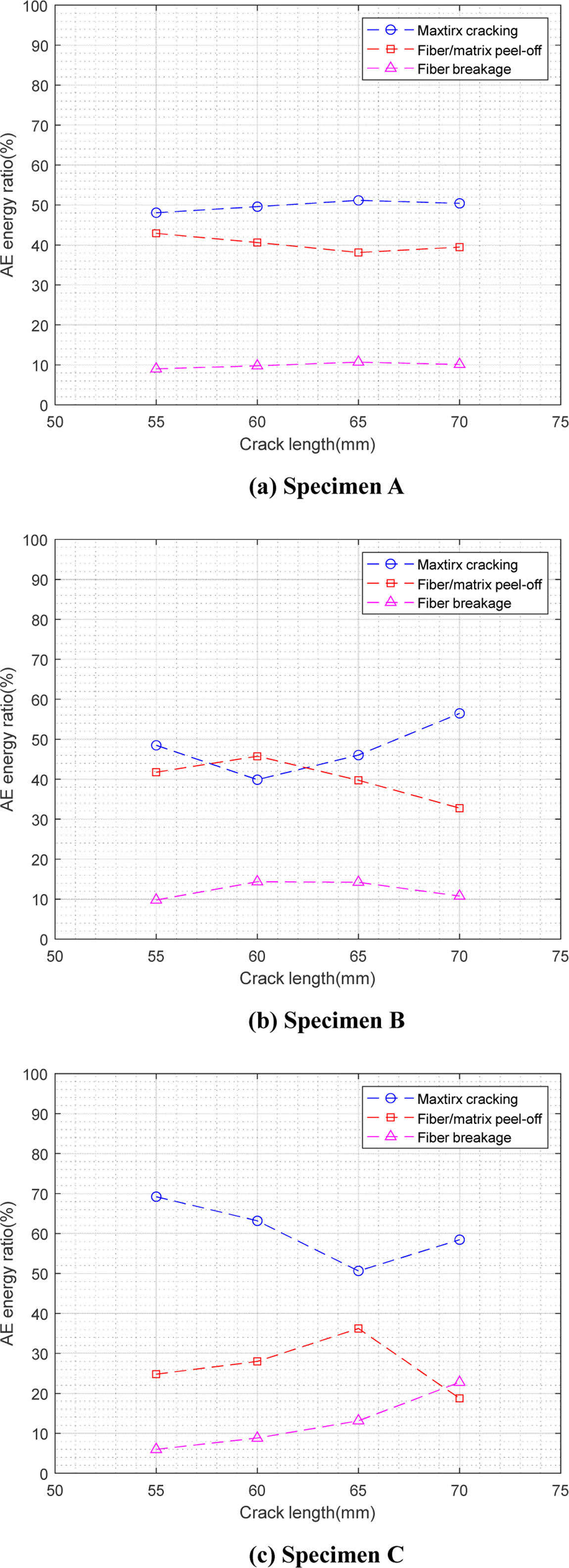

측정된 음향 방출 신호를 파손 모드에 따라 주파수 대역으로 분류하였고 power spectrum density를 이용하여 파손 모드에 따른 음향 방출 에너지를 계산하였다. 본 논문에서는 Fig. 10과 같이 균열 길이에 따른 음향 방출 에너지의 상대적 비율의 변화를 관찰하였다.

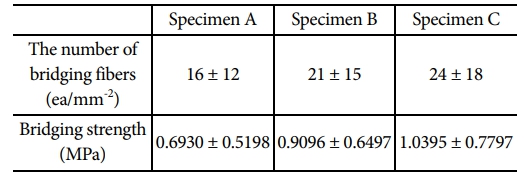

Table 7은 균열 진전 파괴 인성 구간에서의 파손 모드 별 음향 방출 신호 에너지 비의 평균을 계산한 결과이다. 섬유 파단에 의한 음향 방출 신호 에너지의 비가 계면의 섬유 각도가 증가할수록 증가하는 경향을 보였다. Specimen A를 기준으로 specimen B와 specimen C는 각각 1.32, 1.51배 높은 섬유 파단의 에너지 비를 보였다. 본 논문에서는 섬유 파단에 의한 음향 방출 신호 에너지 비의 변화가 초기 가교된 섬유의 수와 관련 있다고 가정하였고, Table 2에서 제시된 일방향 적층판의 초기 가교된 섬유의 수에서 섬유 파단에 의한 음향 방출 신호 에너지 비를 곱하여 다방향 복합재 적층판 시편의 초기 가교된 섬유 수를 Table 8과 같이 추정하였다. 추정된 섬유의 수를 식 (1)에 대입하여 최대 closure pressure 값을 계산하고 이를 bridging strength로 가정하였다. 계면의 섬유 각도가 증가할수록 bridging strength가 증가하는 경향을 보였으며, 이는 J-integral 방식을 이용한 Gong 외 저자[7]의 논문에서도 유사한 경향을 확인할 수 있었다.

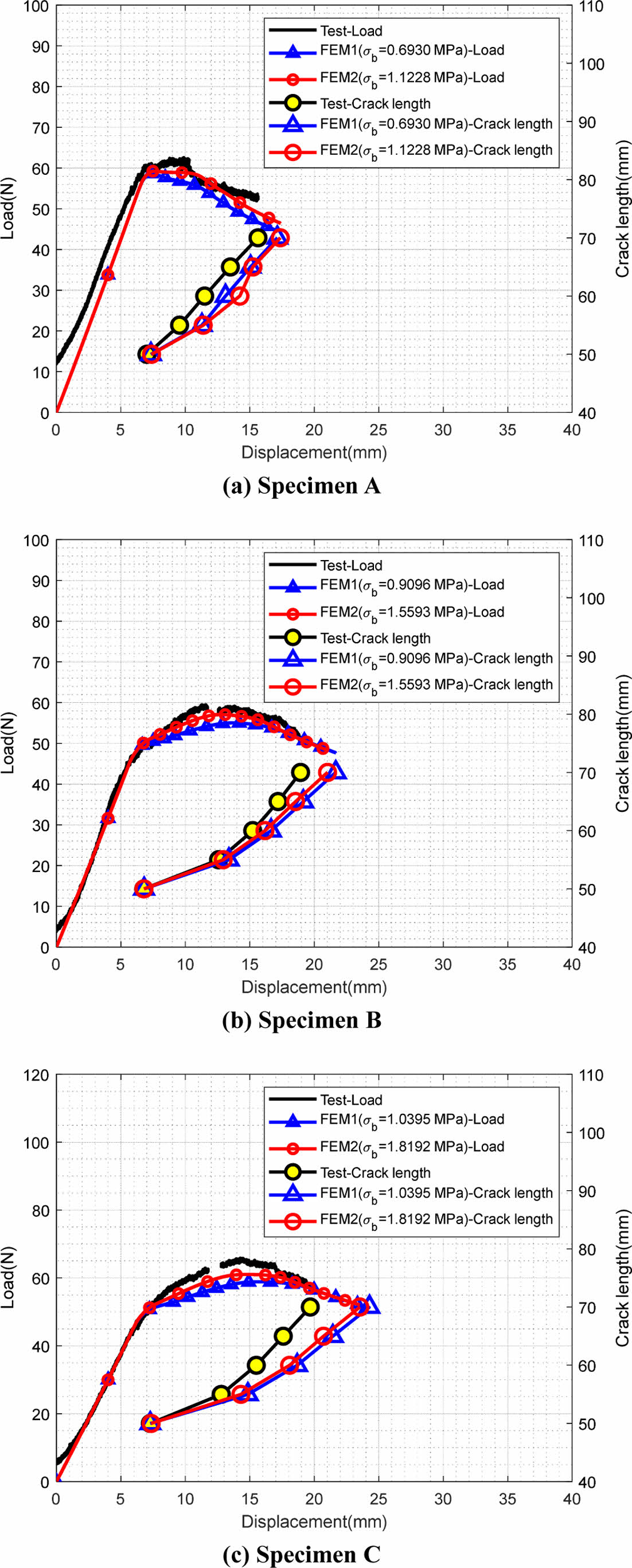

5.3 유한요소해석결과

Fig. 11은 추정된 bridging strength를 적용한 유한요소해석의 결과이다. Specimen A, B 및 C의 모든 경우에서 nominal bridging strength(0.6390, 0.9096, 1.0395 MPa)보다 작은 bridging strength를 적용한 경우, 다른 경우의 비하여 시험과의 오차가 매우 큰 결과를 보여 본 논문에서 제외하였다. 시험과 유한요소해석의 하중-변위 그래프 결과 사이에 유사한 경향을 보였다. 그러나 균열 길이-변위 결과에서 시험과 유한요소해석 결과 사이에 오차를 보였으며, 계면의 섬유의 각도가 커질수록 증가하였다. 계면의 섬유 각도가 커질수록 섬유 가교 현상에 기여하는 섬유의 수가 증가하고 이러한 섬유들은 광학 장비를 통하여 측정되는 균열 길이 측정의 방해 요소로 작용할 수 있으며, 계면의 섬유 각도에 의한 균열 선단의 형상을 유한요소해석에서 정확히 모사할 수 없다는 점이 원인으로 판단된다. 하중-변위 결과를 기준으로, 모든 경우에서 nominal bridging strength보다 높은 값(즉, bridging strength가 1.1228, 1.5593 및 1.8192 MPa)을 적용한 유한요소해석 결과가 시험과 유사한 경향을 보였다. 따라서 본 논문에서 시험된 시편에서 초기에 가교된 단위 면적당 섬유의 수는 각 시편에 대하여 28, 36 및 42 ea/mm-2에 가깝다고 추정할 수 있다.

|

Fig. 6 Load-displacement and crack length-displacement curve |

|

Fig. 7 Fracture toughness according to crack length |

|

Fig. 8 Images of fiber bridging |

|

Fig. 9 Failure mode’s micrographs |

|

Fig. 10 Ratio of AE energy using power spectrum density with failure modes |

|

Fig. 11 Comparison of load-displacement/crack length-displacement curve between experimental and FEM results |

본 논문에서는 음향 방출 신호를 이용한 모드 I 하중 조건에서 유리/에폭시 다방향 복합재 적층판의 초기 가교된 섬유 수 추정에 관한 연구를 수행하였다. 다방향 복합재 적층판의 파괴 거동을 분석하기 위하여 DCB 시험을 수행하였며, 시편의 파단 시 발생하는 탄성파를 측정하기 위하여 음향 방출 센서를 시편의 부착하였다. 다방향 복합재 적층판의 초기 가교된 섬유 수를 추정하기 위하여 일방향 및 다방향 복합재 적층판의 DCB 시험에서 측정된 음향 방출 에너지의 상대적 에너지 비를 이용하였다. 섬유 파단의 음향 방출 에너지의 상대적 비가 계면의 섬유 각도가 증가함에 따라 9.9~14.9%까지 증가하는 경향을 보였으며 이를 통하여 초기 가교된 섬유 수를 추정하였다. 추정된 초기 가교된 섬유의 수를 미시역학모델에 적용하여 bridging strength를 계산하여 이를 이용하여 유한요소해석 모델을 수행하였다. 유한요소해석 및 시험의 하중-변위 결과 비교/분석을 통하여 계면의 섬유 각도에 따른 가교된 섬유의 수를 각각 28, 36 및 42 ea/mm-2로 추정하였다.

향후 연구에서는 음향 방출 신호의 에너지와 광학적으로 촬영된 초기 가교된 섬유 수 사이의 관계를 정량적으로 분석함으로써 음향 방출 신호 및 가교된 섬유 수 사이의 관계를 좀 더 심층적으로 분석할 예정이다.

이 논문은 2020년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(2020R1I1A3071845).

- 1. Sela, N., and Isha, O., “Interlaminar Fracture Toughness and Toughening of Laminated Composite Materials: A Review,” Composites, Vol. 20, No. 5, 1989, pp. 423-435.

-

- 2. Kaute, D.A.W., Shercliff, H.R., and Ashby, M.F., “Delamination, Fibre Bridging and Toughness of Ceramic Matrix Composites,” Acta Metallurgica et Materialia, Vol. 41, No. 7, 1993, pp. 1959-1970.

-

- 3. Khan, R., “Fiber Bridging in Composite Laminates: A Literature Review,” Composite Structures, Vol. 223, 2019, 111418.

-

- 4. Spearing, S.M., and Evans, A.G., “The Role of Fiber Bridging in the Delamination Resistance of Fiber-reinforced Composites,” Acta Metallutgica et Materialia, Vol. 40, No. 9, 1992, pp. 2191-2199.

-

- 5. Heidara-Rarani, M., Shokrieh, M.M., and Camanho, P.P., “Finite Element Modeling of Mode I Delamination Growth in Laminated DCB Specimens with R-curve Effects,” Composite Part B: Engineering, Vol. 45, 2013, pp. 897-903.

-

- 6. Davila, C.G., Rose, C.A., and Camanho, P.P., “A Procedure for Superposing Linear Cohesive Laws to Represent Multiple Damage Mechanisms in the Fracture of Composites,” International Journal of Fracture, Vol. 158, 2009, pp. 211-223.

-

- 7. Gong, Y., Hou, Y., Zhao, L., Li, W., Zhang, J., and Hu, N., “A Modified Mode I Cohesive Zone Model for the Delamination Growth in DCB Laminates with the Effect of Fiber Bridging,” International Journal of Mechanical Sciences, Vol. 176, 2020, 105514.

-

- 8. Sorensen, B.F., Gamstedt, E.K., Ostergarrd R.C., and Goutianos, S., “Micromechanical Model of Cross-over Fibre Bridging-Prediction of Mixed Mode Bridgings Laws,” Mechanics of Materials, Vol. 40, 2008, pp. 220-234.

-

- 9. Naya, F., Pappas, G., and Botsis, J., “Micromechanical Study on the Origin of Fiber Bridging under Interlaminar and Intralaminar Mode I Failure,” Composite Structures, Vol. 210, 2019, pp. 877-891.

-

- 10. Yao, L., Liu, J., Lyu, Z., Alderliesten, R.C., Hao, C., Ren, C., and Guo, L., “In-situ Damage Mechanism Investigation and a Prediction Model for Delamination with Fibre Bridging in Composites,” Engineering Fracture Mechanics, Vol. 281, 2023, 109079.

-

- 11. Zhao, L., Gong, Y., Zhang, J., Chen, Y., and Fei, B., “Simulation of Delamination Growth in Multidirectional Laminates under Mode I and Mixed Mode I/II Loadings Using Cohesive Elements,” Composite Structures, Vol. 116, 2014, pp. 509-522.

-

- 12. Farmand-Ashtiani, E., Cugnoni, J., and Botsis, J., “Specimen Thickness Dependence of Large Scale Fiber Bridging in Mode I Interlaminar Fracture of Carbon Epoxy Composite,” International Journal of Solids and Structures, Vol. 55, 2015, pp. 58-65.

-

- 13. Farmand-Ashtiani, E., Alanis, D., Cugnoni, J., and Botsis, J., “Delamination in Cross-ply Laminates: Identification of Traction-separation Relations and Cohesive Zone Modelling,” Composite Science and Technology, Vol. 119, 2015, pp. 58-65.

-

- 14. Stutz, S., Cugnoni, J., and Botsis, J., “Crack-fibre Sensor Interaction and Characterization of the Bridging Tractions in Mode I Delamination,” Engineering Fracture Mechanics, Vol. 72, 2011, pp. 890-900.

-

- 15. Stutz, S., Cugnoni, J., and Botsis, J., “Studies of Mode I Delamination in Monotonic and Fatigue Loading Using FBG Wavelength Multiplexing and Numerical Analysis,” Composite Science and Technology, Vol. 71, 2011, pp. 443-449.

-

- 16. Davila, C.G., Rose, C.A., and Camanho, P.P., “A Procedure for Superposing Linear Cohesive Laws to Represent Multiple Damage Mechanisms in the Fracture of Composites,” International Journal of Fracture, Vol. 158, 2009, pp. 211-223.

-

- 17. Daneshjoo, Z., Shokrieh, M.M., Fakoor, M., “A Micromechanical Model for Prediction of Mixed Mode I/II Delamination of Laminated Composites Considering Fiber Bridging Effects,” Theoretical and Applied Fracture Mechanics, Vol. 94, 2018, pp. 46-56.

-

- 18. Bohmann, T., Schlamp, M., and Ehrlich, I., “Acoustic Emission of Material Damages in Glass Fibre-reinforced Plastics,” Composite Part B, Vol. 155, 2018, pp. 444-451.

-

- 19. Chelliah, S. K., Parameswaran, P., Ramasamy, S., Vellayaraj, A., and Subramanian, “Optimization of Acoustic Emission Parameters to Discriminate Failure Modes in Glass-epoxy Composite Laminates Using Pattern Recognition,” Structural Health Monitoring, Vol. 18, No. 4, 2019, pp. 1253-1267.

-

- 20. Yousefi, J., Mohamada, R., Saeedifar, M., Ahmadi, M., Hosseini-Toudeshky, H., “Delamination Characterization in Composite Laminates Using Acoustic Emission Features, Micro Visualization and Finite Element Modeling,” Journal of Composite Materials, Vol. 50, No. 22, 2016, pp. 3133-3145.

-

- 21. Arumugam, V., Sajith, S., and Stanley A. J., “Acoustic Emission Characterization of Failure Modes in GFRP Laminates under Mode I Delamination,” Journal of Nondestruct Evaluation, Vol. 30, 2011, pp. 213-219.

-

- 22. ASTM D-5528-13, Standard Test Method for Mode I Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composite, ASTM International, West Conshohocken, PA, 2013.

-

This Article

This Article

-

2024; 37(4): 316-324

Published on Aug 31, 2024

- 10.7234/composres.2024.37.4.316

- Received on May 9, 2024

- Revised on Jun 15, 2024

- Accepted on Jul 11, 2024

Services

Services

- Abstract

1. 서 론

2. 섬유 가교 현상의 미시역학모델

3. 모드 i 파괴 인성 시험

4. 유한요소모델링

5. 결과 및 토론

6. 결 론

- 후기

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- In-Gul Kim

-

Department of Aerospace Engineering, Chungnam National University

- E-mail: igkim@cnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.