- Kirigami-inspired Composite Metastructure for Low-frequency Vibration Reduction

Hyunsoo Hong*, Samuel Kim*, Wonvin Kim*, Wonki Kim*, Jae-moon Jeong*, Seong Su Kim*†

* Department of Mechanical Engineering, KAIST

- 저주파 진동 저감을 위한 키리가미 구조 영감의 복합재료 메타구조

홍현수*·김사무엘*·김원빈*·김원기*·정재문*·김성수*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Vibration occurs not only in daily life but also in various fields such as semiconductors, aerospace, vehicles, and ships. Unexpected vibrations can cause fatigue damage to structures and degrade the performance of the entire system, having very detrimental effects. Particularly, low-frequency vibrations can be very harmful to precision equipment, human bodies, and buildings. Therefore, mitigating low-frequency vibrations is essential for effective vibration reduction. In this study, a kirigami-inspired composite meta-structure is proposed for low-frequency vibration reduction. Inspired by kirigami, the meta-structure is designed to transform from a three-dimensional to a two-dimensional form upon compression, leveraging structural advantages. Additionally, it is designed to have quasi-zero stiffness characteristics, providing excellent vibration reduction performance even at low frequencies. The kirigami composite meta-structure was fabricated using carbon fiber reinforced TPU through 3D printing. Its structural and vibrational characteristics were evaluated and analyzed through compression and vibration tests.

진동은 일상 생활 뿐만 아니라, 반도체, 우주항공, 차량, 선박 등 다양한 분야에서 발생하게 된다. 이때 예기치 못한 진동은 구조물의 피로 손상을 야기하고, 전체 시스템의 성능을 저하시키는 등 매우 좋지 않은 영향을 끼치게 된다. 특히, 저주파 진동은 정밀장비나 인체, 빌딩 등에 매우 민감하게 작용할 수 있기 때문에, 효과적인 진동 저감을 위해서는 저주파 진동 저감은 필수적이다. 따라서, 본 연구에서는 저주파 진동 저감을 위한 키리가미 구조 영감의 복합재료 메타구조를 제안한다. 키리가미 영감을 통해 압축에 따라서 3차원 구조에서 2차원 평면으로 변형이 되도록 설계하여 구조적인 이점을 확보하고자 하였으며, 또한 Quasi-zero stiffness 특성을 통해 저주파에서도 매우 우수한 진동 저감 성능을 갖도록 설계되었다. 해당 키리가미 복합재료 메타구조는 탄소 섬유 강화 TPU를 사용하여 3D 프린팅을 통해 실 제작하였고, 압축 및 진동 테스트를 통해 구조적인 특성과 진동적인 특성을 평가 및 분석하였다.

Keywords: 복합재료(Composite material), 3D 프린팅(3D printing), 진동 저감(Vibration reduction), 키리가미 (Kirigami), 메타구조(Meta-structure)

진동은 일상 생활 뿐만 아니라, 반도체, 우주항공, 차량, 선박 등 다양한 분야에서 발생하게 된다[1-3]. 이때 예기치 못한 진동은 구조물의 피로 손상을 야기시키고, 전체 시스템의 성능을 저하시키는 등 매우 좋지 않은 영향을 끼치게 된다. 특히, 저주파 진동은 정밀장비나 인체, 빌딩 등에 매우 민감하게 작용할 수 있기 때문에, 효과적인 진동 저감을 위해서는 저주파 진동 저감은 필수적이다[4,5].

일반적으로 진동을 저감시키기 위해서 진동 저감 마운트가 주로 사용되며, 진동 저감 마운트의 종류로는 대표적으로 고무 형태와 스프링 형태가 있다. 고무 형태의 진동 저감 마운트는 진동 저감 특성이 우수하다는 장점이 있다. 하지만 높은 하중을 지지하기에는 상대적으로 기계적인 물성이 낮다는 단점이 있다. 스프링 형태의 진동 저감 마운트 경우, 스프링 계수를 설계하기 용이하고 높은 하중도 지지할 수 있다는 장점이 있다. 하지만 상대적으로 진동 저감 특성이 좋지 않고, 소음이 발생한다는 단점이 있다.

진동 저감 마운트는 구조물을 지지하는 역할 또한 하기 때문에, 진동 저감 성능과 함께 하중 지지 성능 또한 함께 중요한 요소로 고려된다. 일반적으로 단일 재료나 또는 단순한 구조의 진동 저감 마운트를 통해서 두 성능을 함께 확보하는 것은 매우 어렵다. 또한, 진동 저감 성능과 하중 지지 능력은 서로 상충(Trade-off) 관계를 가지기 때문에, 두 가지 성능을 함께 고려한 설계는 필수적이다.

본 연구에서는 저주파 진동 저감을 위한 키리가미 구조 영감의 복합재료 메타구조를 제안한다. 메타구조는 자연계에 존재하지 않거나 일반적인 물질과 다른 특성을 가지도록 인공적으로 설계된 구조로써[6,7], 해당 연구에서는 키리가미 구조 영감을 통해 압축에 따라서 3차원 구조에서 2차원 평면으로 변형이 되도록 설계하여 구조적인 이점을 확보하고자 하였다. 또한 Quasi-zero stiffness 특성 갖도록 하여 저주파에서도 매우 우수한 진동 저감 성능을 갖도록 설계되었다. 해당 키리가미 복합재료 메타구조는 탄소 섬유 강화 TPU를 사용하여 3D 프린팅을 통해 실 제작하였으며, 압축 및 진동 테스트를 통해 구조적인 특성과 진동적인 특성을 평가 및 분석하였다.

2.1 설계 방안

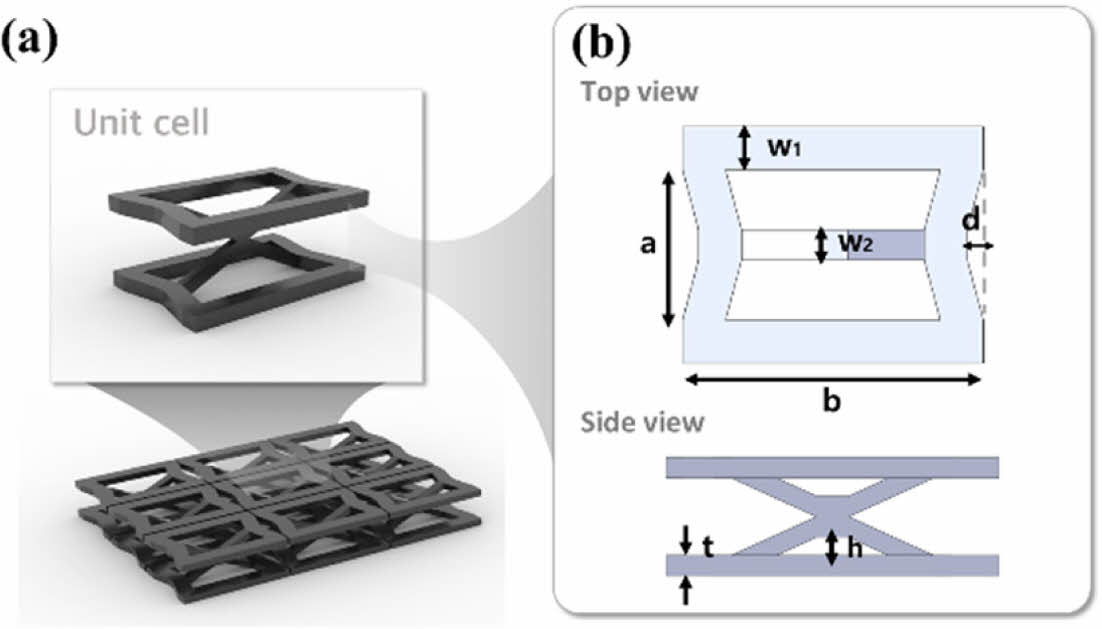

키리가미 구조에 영감을 받아서, Fig. 1(a)과 같이 복합재료 메타구조를 설계하였다. 해당 메타구조는 압축에 따라서 3D 구조에서 2D 평면으로 변형이 유도되도록 설계하여 구조적인 Compactness를 확보하고자 하였다. 또한, 비선형적인 구조 변형 거동을 기반으로 Quasi-zero stiffness 특성을 갖도록 하여 우수한 저주파 진동 저감 특성 또한 확보하고자 하였다.

해당 메타구조는 Fig. 1(b)와 같이 총 7개의 설계 변수들을 기반으로 모델링하였다. 해당 메타구조의 Quasi-zero stiffness 특성과 하중에 따른 구조적인 안정성은 이러한 설계변수에 의해서 결정된다. 따라서, 유한요소해석 기반의 Parametric study를 통해 해당 메타구조의 여러 특성 및 성능을 고려하여서 설계하였다.

2.2 제작 과정

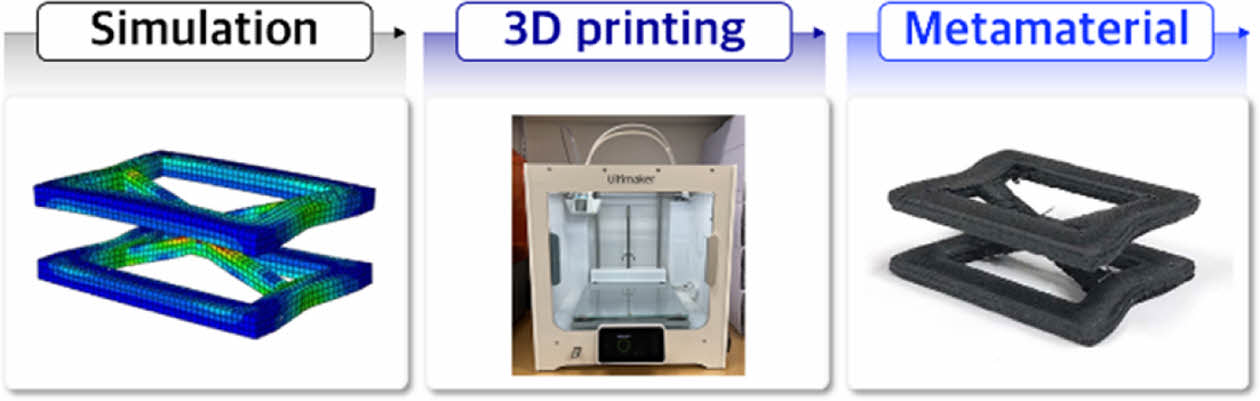

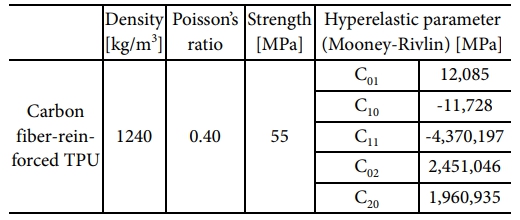

앞선 유한요소해석을 통해 설계된 키리가미 구조 영감의 복합재료 메타구조는 탄소섬유강화 복합재료 필라멘트 (TPU carbon fibre, Smart Materials, Spain)를 이용하여 3D 프린팅(Ultimaker S3, Ultimaker, USA)을 통해 실 제작되었다(Fig. 2). 해당 재료의 기계적 물성은 Table 1과 같다. 우수한 기계적 특성을 확보하기 위해 일반 TPU 대신 탄소 섬유가 보강된 복합재료 TPU를 사용하였다. 그리고 프린팅 조건은 다음과 같이 설정하였다: 지그재그 패턴의 100% 인필 밀도, 0.2 mm의 레이어 높이, 232°C의 프린팅 온도, 60°C의 빌드 플레이트 온도, 30 mm/s의 프린팅 속도, 그리고 AA 0.8 타입 프린트 코어. 따라서, 해당 키리가미 영감의 복합재료 메타구조는 위와 같이 방안으로 성공적으로 제작하였다.

2.3 압축 실험 및 진동 실험

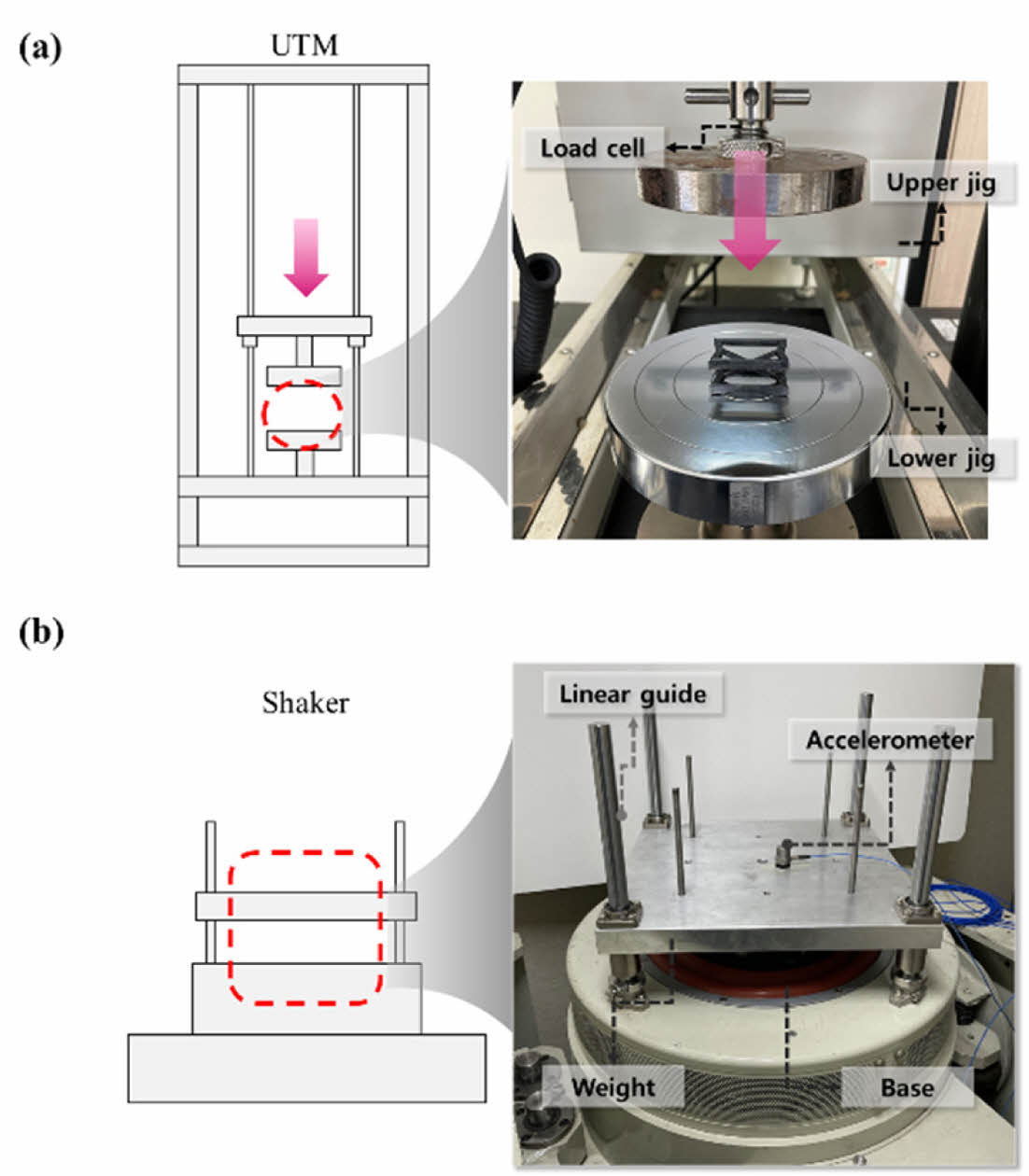

키리가미 구조 영감의 복합재료 메타구조의 Quasi-zero stiffness 특성과 변형 거동을 평가하기 위해 만능 시험기(Universal test machine, UTM; 5060 시리즈, Instron Inc., USA)를 사용하여 압축 실험을 수행하였다(Fig. 3(a)). 500 N 하중 셀을 사용하였고, 상하 압축 지그는 각각 UTM에 장착되었다. 하부 지그는 고정을 하고, 상부 지그를 일정한 속도(5 mm/min)로 하향 변위 가하여, 그때 발생하는 반력을 측정하였다. 실험은 실온(20°C)에서 수행되었으며, 샘플링 속도는 10 Hz로 설정하였다.

더 나아가서, 해당 메타구조의 진동 저감 성능을 분석하기 위해 진동 셰이커(S101-235M, JINN Co., Ltd., Korea)를 이용하여 진동 시험을 수행하였다(Fig. 3(b)). Quasi-zero stiffness 특성이 발생하는 목표 하중과 동일한 예하중(Preload)을 진동 셰이커의 선형 가이드에 장착된 플레이트를 통해 가하였다. 그리고 입력(Input) 및 출력(Output) 진동 응답을 측정하기 위해 가속도계를 베이스(입력)와 상부 플레이트 (출력) 양쪽에 부착하였다. 따라서, 1 m/s²의 일정 진폭의 진동을 다양한 주파수 영역대에서 베이스에 가하고, 그때 발생하는 출력 진동을 측정 및 비교 분석하였다.

|

Fig. 1 (a) kirigami-inspired composite meta-structures and (b) their design parameters |

|

Fig. 2 Fabrication process of kirigami-inspired composite metastructures |

|

Fig. 3 (a) compression test set up and (b) vibration test set up |

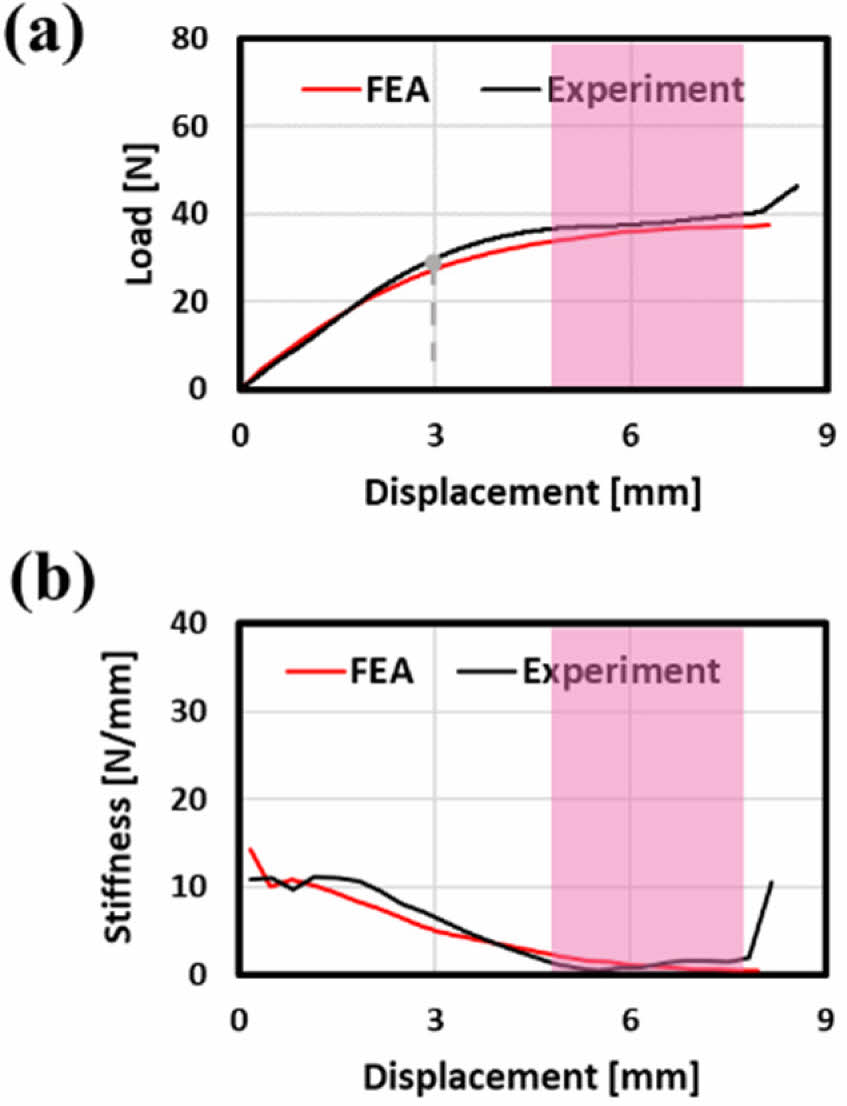

Fig. 4는 키리가미 구조 영감의 복합재료 메타구조에 대한 해석 및 진동 실험 결과이다. Fig. 4(a)는 변위에 따른 하중 결과 값으로써, 해당 결과를 통해 확인할 수 있듯이 실험 값과 해석 값이 매우 상응한다. 또한, 의도하여 설계한 것과 같이 특정 영역에서 기울기가 0에 가까워지는 Quasi-zero stiffness 특성을 분명히 나타냈다. 그리고 해당 타켓 하중은 약 38 N 정도로 나타났다. 따라서, 해당 메타구조는 위와 같은 뚜렷한 Quasi-zero stiffness 특성 덕분에 목표 하중에서 뛰어난 저주파 진동 저감 성능을 발휘할 것으로 예상된다.

Fig. 4(b)는 변위에 따른 강성 결과로써, 앞선 변위에 따른 하중 결과를 미분한 결과이다. 하중-변위 결과와 일관되게, 특정 영역에서 강성이 거의 0에 가깝게 나타나는 것으로 확인되었다. 또한, 이러한 결과는 앞선 결과와 마찬가지로 해석 결과와 실험 결과가 유사한 경향을 나타냈다.

하중-변위 및 강성-변위 두 결과 모두 해석 결과와 실험 결과가 매우 비슷한 경향성을 나타냈다. 하지만 약간의 차이는 존재했는데, 이러한 차이는 3D 프린팅의 고유한 정밀도 한계와 해당 구조의 비선형적인 거동 때문으로 판단된다.

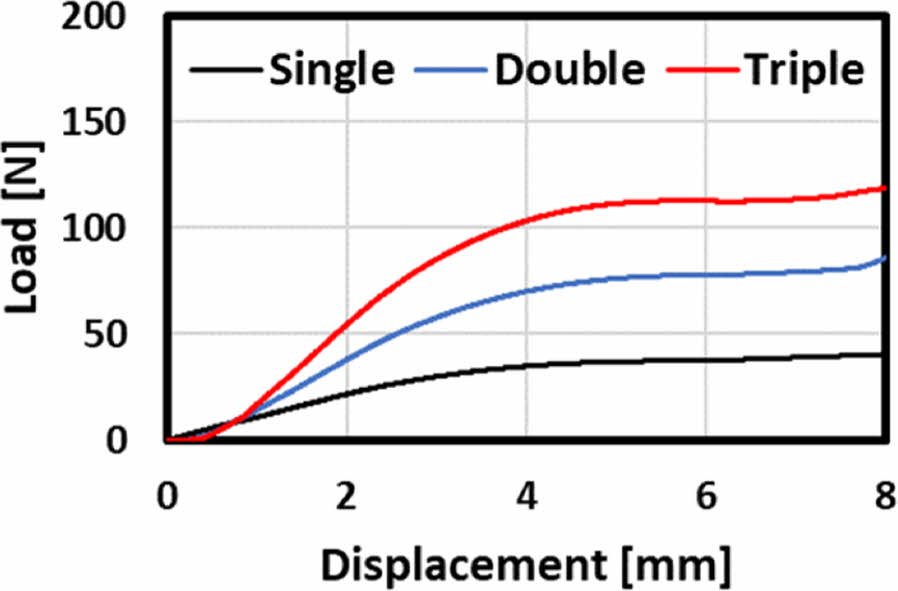

또한, 여러 개의 메타구조를 수평 방향으로 병렬적으로 배열함으로써 Quasi-zero stiffness 특성을 조정할 수 있었다. Single, Double, Triple의 메타구조를 수평적으로 배열하여 압축시험을 수행하고, 하중-변위 결과를 비교 분석하였다(Fig. 5). 해당 결과를 통해 확인할 수 있듯이, 모든 배열에서 Quasi-zero stiffness이 나타났다. Quasi-zero stiffness가 발생하는 목표 하중은 Single 메타구조의 경우 약 38 N, Double의 경우 77 N, Triple의 경우 112 N이었다. 사용된 메타구조의 수가 증가함에 따라 목표 하중이 증가하였다. 즉, 해당 메타구조의 Quasi-zero stiffness 특성은 수평 방향으로 병렬적으로 배열함에 따라서 조절할 수 있다.

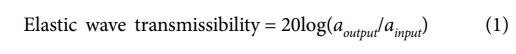

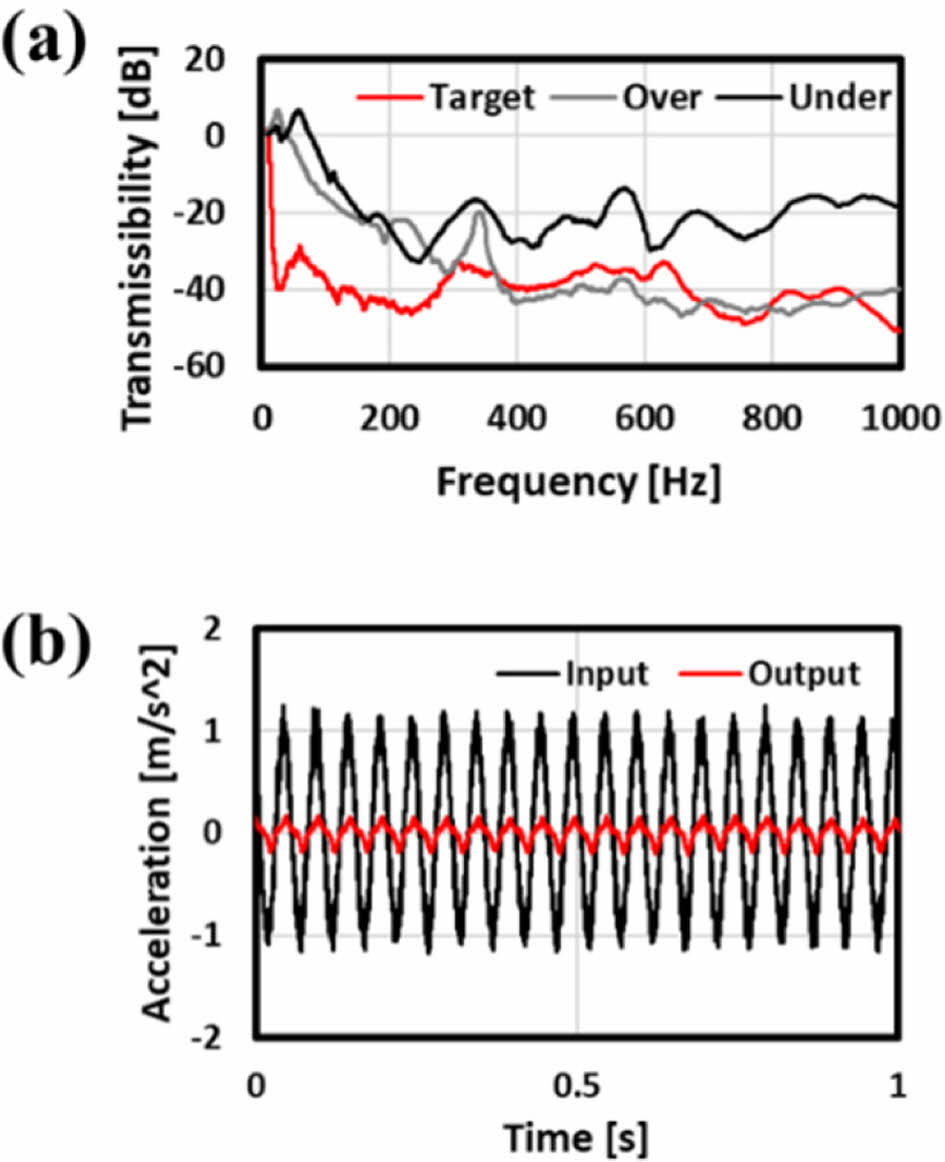

Fig. 6는 제작된 메타구조에 대해 다양한 예하중(Preload) 하에서 수행한 진동 실험 결과를 보여준다. 식 (1)을 기반으로, 10-1000 Hz 진동수 영역대에서 Elastic wave transmissibility 값을 계산하였다.

해당 결과를 통해 확인할 수 있듯이, 해당 키리가미 구조 영감의 복합재료 메타구조는 10-1000 Hz의 넓은 주파수 범위에서 진동 저감 성능을 가지는 전 대역(Full band) 진동 저감 특성을 나타냈다. 특히, 해당 메타구조는 목표 예하중 하에서 상대적으로 저감하기 어려운 50 Hz 이하의 매우 낮은 주파수의 진동에 대해서도 뛰어난 진동 저감 특성을 보였다. 그러나 예하중이 목표 하중보다 작거나 클 경우, 저주파수에서의 진동 차단 효과는 다소 미미하였다.

이렇게 낮은 주파수에서도 뛰어난 성능을 나타낸 것은 특정 목표 하중에 대해서 구조적인 강성이 거의 0에 가까워지면서 매우 낮은 고유 진동수가 구현됐기 때문이다. 이러한 수준의 진동 저감 성능은 Quasi-zero stiffness 특성을 이용한 진동 저감 관련 기존 문헌과 비교하여서도 우수한 수준이다[8,9].

또한, 추가적으로 목표 예하중 하에서 해당 메타구조의 Transient response를 20 Hz 주파수에서의 일정 진폭 진동에 대해 분석하였다(Fig. 6(b)). 일정 진폭 1 m/s²의 입력 진동을 베이스에 가해졌고, 그에 따른 출력 진동을 상부 플레이트에서 측정하여 결과를 비교 분석하였다.

해당 결과와 같이 입력 진동(검정색)은 1 m/s²의 가속도를 가지지만, 출력 진동(빨간색)은 약 0.1 m/s² 이하의 현저히 감소된 진폭을 나타냈다. 이러한 결과는 앞선 Elastic wave transmissibility 결과 값과도 상응하한다. 즉, 이러한 진동 실험 결과들을 통해 해당 키리가미 구조 영감의 복합재료 메타구조의 저주파수에 대한 뛰어난 진동 저감 특성을 확인하였다.

|

Fig. 4 (a) load-displacement and (b) stiffness-displacement results |

|

Fig. 5 Load displacement results of various arrays of kirigamiinspired meta-structures |

|

Fig. 6 (a) Elastic wave transmissibility and (b) transient response results |

본 연구에서는 저주파 진동 저감을 위한 키리가미 영감의 복합재료 메타구조를 제안하였다. 해당 메타구조는 압축에 따라 3D 구조에서 2D 평면으로 변형하도록 유도되어 디자인적인 이점을 확보할 수 있었다. 또한, 타켓 하중에서의 Quasi-zero stiffness 특성을 통해 50 Hz 이하의 저주파에서도 매우 우수한 진동 저감 특성을 확보할 수 있었다. 그리고 해당 Quasi-zero stiffness 특성은 해당 메타구조의 배열에 따라서 조절이 가능하였다.

따라서, 해당 연구를 활용하여 선박, 고속도로, 기차와 같이 저주파가 발생하는 분야에서 정밀 장비나 전자기기를 운반할 때 진동 저감 마운트로써 활용할 수 있을 것으로 기대한다. 또한, 엔진이나 모터와 같이 저주파를 발생시키는 진동원을 지지하는 동시에 진동을 저감하는 역할로써 또한 활용할 수 있을 것으로 기대한다.

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No. 2020R1A2C201096512). 또한, 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(RS-2023-00260461).

- 1. Shi, X., Cai, C., Bao, P., and Li, Z., “Influence of Ship-based Vibration on Characteristics of Arc and Droplet and Morphology in Wire arc Additive Manufacturing,” Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers, Vol. 2(1), 2023, p. 100067.

-

- 2. Paternoster, A., Vanlanduit, S., Springael, J., and Braet, J., “Vibration and Shock Analysis of Specific Events during Truck and Train Transport of Food Products,” Food Packaging and Shelf Life, Vol. 15, 2018, pp. 95-104.

-

- 3. Kim, S.H., Park, U.H., and Kim, J.H., “Voice Coil Actuated (VCA) Engine Mount for Vibration Reduction in Automobile,” International Journal of Automotive Technology, Vol. 21, 2020, pp. 771-777.

-

- 4. Wu, L., Wang, Y., Zhai, Z., Yang, Y., Krishnaraju, D., Lu, J., Wu, F., Wang, Q., and Jiang, H., “Mechanical Metamaterials for Full-band Mechanical Wave Shielding,” Applied Materials Today, Vol. 20, 2020, p. 100671.

-

- 5. Le, T.D., and Nguyen, V.A.D., “Low Frequency Vibration Isolator with Adjustable Configurative Parameter,” International Journal of Mechanical Sciences, Vol. 134, 2017, pp. 224-233.

-

- 6. Kim, M.K., Kim, S., Yun, J.W., Jeong, H.G., Kwak, M.J., Ahn, Y.L., Park, C.W., Kim, Y.C., and Suhr, J., “Design and Manufacturing of Mechanical Metamaterials: A Review,” Composites Research, Vol. 34, No. 4, 2021, pp. 199-211.

-

- 7. Hwang, H.Y., and Cheon, S.S., “Vibration and Impact Transmission for each Variable of Woodpile Metamaterial,” Composites Research, Vol. 34, No. 3, 2021, pp. 155-160.

-

- 8. Hong, H., Jeong, K.I., On, S.Y., Kim, W. and Kim, S.S., “Structural Optimization of an Arch-structured Epoxy/rubber Composite Vibration Isolator Using Deep Q-value neUral Network Reinforcement Learning,” Composite Structures, Vol. 323, 2023, p. 117506.

-

- 9. Hong, H., Kim, W., Kim, W., Jeong, J.M., Kim, S. and Kim, S.S., “Machine Learning-Driven Design Optimization of Buckling-Induced Quasi-Zero Stiffness Metastructures for Low-Frequency Vibration Isolation,” ACS Applied Materials & Interfaces, Vol. 16, No. 14, 2024, pp. 17965-17972.

-

This Article

This Article

-

2024; 37(4): 291-295

Published on Aug 31, 2024

- 10.7234/composres.2024.37.4.291

- Received on Jun 27, 2024

- Revised on Jul 18, 2024

- Accepted on Jul 19, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Seong Su Kim

-

Department of Mechanical Engineering, KAIST

- E-mail: seongsukim@kaist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.