- Trends in Predicting Thermoforming-Induced Deformation ofThermoplastic Composites: A Review

Solmi Kim*,***, Dong-Hyeop Kim*,***, Sang-Woo Kim*,**,***†, Soo-Yong Lee***

* Department of Aerospace and Mechanical Engineering, Korea Aerospace University

** Department of Aeronautical and Astronautical Engineering, Korea Aerospace University

*** Research Institute for Aerospace Engineering and Technology, Korea Aerospace University- 열가소성 복합재의 열성형 변형 예측 연구 동향

김솔미*,***· 김동협*,***· 김상우*,**,***† · 이수용***

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper presents research trends in predicting the deformation of carbon fiber reinforced thermoplastic (CFRTP) composites during thermoforming. Various thermoforming variables that must be considered during the CFRTP thermoforming stages are investigated, and factors influencing process-induced deformation are analyzed. Key material behavior models, such as crystallinity and viscoelastic, which are important for predicting thermoforming deformation, are also examined. Additionally, trends in predicting CFRTP thermoforming deformation using finite element analysis with material behavior models and machine learning techniques are analyzed. In summary, more precise prediction techniques for thermoforming deformation can be developed by associating them with material behavior models and considering thermoforming variables.

본 논문에서는 탄소섬유 강화 열가소성 복합재(carbon fiber reinforced thermoplastic, CFRTP)의 열성형 공정에 따른 변형 예측 연구 동향을 제시한다. CFRTP의 공정 과정에서 고려되어야 하는 다양한 공정 변수를 조사하였고, 열성형 변형에 영향을 미치는 요인을 분석하였다. 아울러 CFRTP의 열성형 변형 예측을 위한 핵심 재료 거동인 결정화도와 점탄성 거동 모델을 조사하였다. 또한 재료 거동 모델을 적용한 상용 해석 소프트웨어 기반의 열성형 해석과 머신러닝을 활용한 CFRTP의 열성형 변형 예측 기법 연구 동향을 분석하였다. 이처럼 열성형 공정 변수들을 고려하고 CFRTP의 재료 거동 모델과 열성형 변형 예측 기법을 연계함으로써 정밀한 열성형 변형 예측 기술 개발을 기대할 수 있다.

Keywords: 탄소섬유 강화 플라스틱(Carbon fiber reinforced plastic), 열가소성 복합재(Thermoplastic composites), 열성형 공정(Thermoforming process), 공정유도 변형(Process-induced deformation)

탄소섬유 강화 플라스틱은 비강도와 비강성이 높고 가벼워 다양한 산업 분야에서 구조재로 사용된다[1,2]. 그중 탄소섬유 강화 열가소성 복합재(carbon fiber reinforced thermoplastic, CFRTP)는 우수한 기계적 특성뿐만 아니라 높은 생산성을 가지고 있으며, 단순 열처리만으로 재성형이 가능한 친환경 소재로 자동차, 항공우주 산업에 활발히 도입되고 있다[3-5].

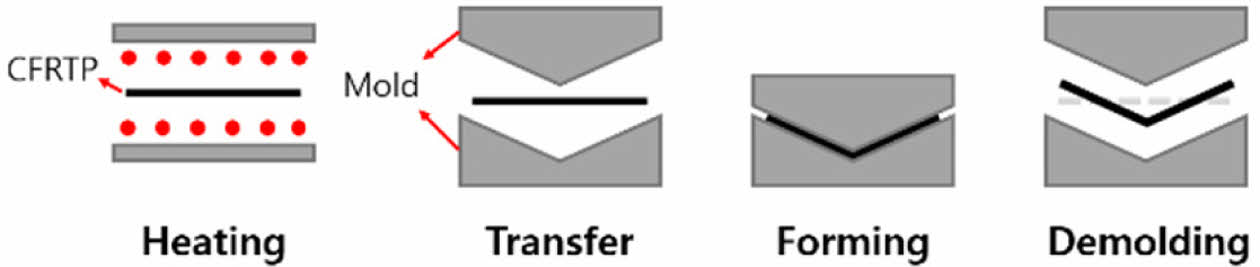

CFRTP는 용융 상태에서 스탬핑(stamping), 다이어프램(diaphragm)과 같은 열성형 공정(thermoforming process)을 통해 복잡한 3-D 형상으로 제작된다[6]. CFRTP의 열성형 공정은 소규모로 빠르게 대량 생산이 가능하여 오랜 시간 경화가 요구되는 열경화성 수지 복합재 대비 효율적이고 경제적이다[7]. Fig. 1은 CFRTP의 열성형 공정 절차를 보여준다.

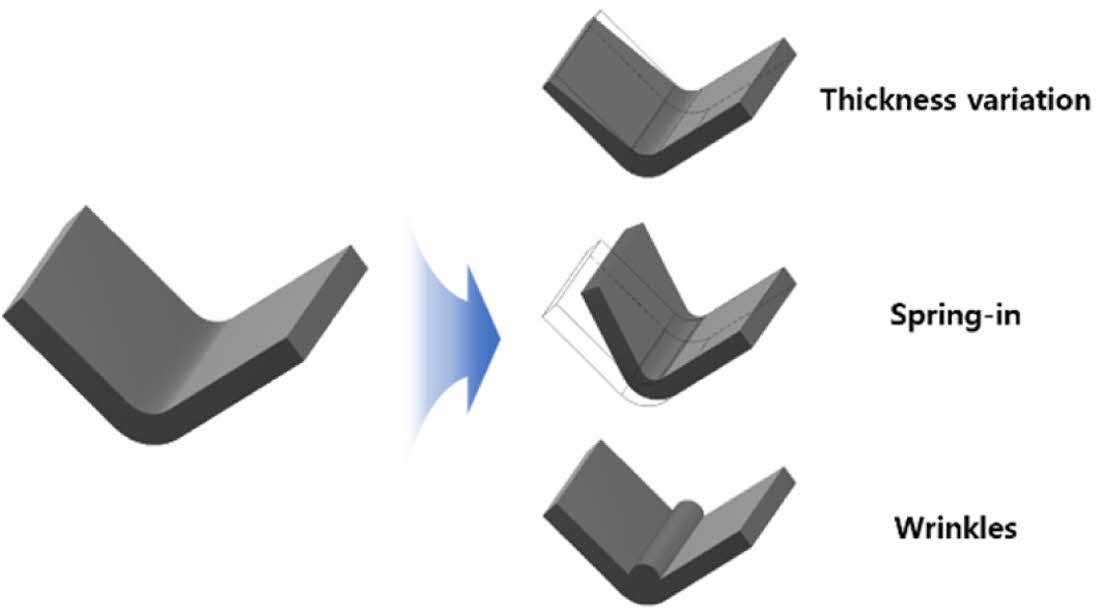

Fig. 1에 나타낸 것과 같이 CFRTP는 가열(heating) 단계에서 연화(softening)되고, 포밍(forming) 단계에서 복합재에 하중이 가해져 잔류응력이 발생한다. 이후 탈형(demolding)된 복합재가 냉각되면서 열수축에 의한 변형이 발생한다[8]. 열성형 중 발생하는 변형에는 Fig. 2에 나타낸 것처럼 두께 변화, 스프링 인(spring-in), 주름(wrinkles) 등이 있다. 이러한 열성형 변형은 구조물의 치수 안정성과 기계적 특성을 저하시키고, 형상 왜곡을 유발하여 최종 성형품에 심각한 결함을 야기한다. 따라서 CFRTP의 열성형 변형을 사전에 예측하여 복합재 구조와 금형(mold) 설계에 반영함으로써 열성형 변형에 의한 결함과 경제적 손실을 최소화해야 한다.

탄소섬유 강화 복합재의 공정유도 변형에 의한 결함을 방지하기 위해 다양한 연구가 선행되었다. 연구 초기에는 주로 시행착오(trial and error)를 통해 금형을 설계하고, 공정 변수를 수정하여 공정유도 변형을 최소화하고자 하였다[9]. 그러나 이러한 접근은 수많은 공정 변수와 금형의 형상을 반복적으로 수정해야 하므로 생산성 측면에서 매우 비효율적이다. 따라서 이러한 문제를 해결하기 위해 열경화성 복합재를 대상으로 한 공정유도 변형 예측 연구가 선행되었다[10-12]. 또한 CFRTP에서도 열가소성 수지의 결정화 및 점탄성(viscoelastic)과 같은 재료 거동 모델을 개발하여, 이를 유한요소법(finite element method, FEM) 기반 해석에 반영하고, 예열 온도, 이송(transfer) 시간, 금형의 형상과 온도, 포밍 속도와 압력, 냉각 속도와 같은 다양한 공정 변수를 고려한 예측 기법이 연구되고 있다.

본 논문에서는 CFRTP의 열성형 공정에 따른 변형 예측을 위한 연구 동향을 제시하며, 열성형 변형에 영향을 미치는 주요 요인으로서 재료 거동 모델과 공정 변수를 소개한다. 재료 거동 모델로는 결정화도(crystallinity)와 점탄성 거동 모델을 다루었으며, 공정 변수로는 선행 압밀, 예비 가열, 자재 이송, 포밍, 냉각 등을 CFRTP 공정 과정에서 고려해야 할 주요 요소로 정리하였다. 또한 CFRTP의 재료 거동 모델을 적용한 상용 FEM 소프트웨어 기반 열성형 해석과 머신러닝을 활용한 열성형 변형 예측 연구 동향을 소개한다. 이처럼 CFRTP의 열성형 공정 변수들이 반영된 열성형 변형 예측 기법은 CFRTP 구조 설계에 반영되어 구조적 성능 극대화, 열성형 변형에 따른 제품 결함의 방지, 제품 생산 기간과 비용 절감에 기여할 것이다.

|

Fig. 1 Thermoforming process for CFRTP structures |

|

Fig. 2 Types of thermoforming-induced deformation |

2.1 재료 거동

CFRTP의 열성형에 따른 재료 거동과 물성은 열성형 변형에 큰 영향을 미친다. 따라서 열성형 메커니즘을 정확히 파악하고, 재료 거동 모델을 구축하여 열성형 해석에 반영해야 한다. 본 절에서는 열성형 변형 예측을 위한 핵심 재료 거동인 결정화도와 점탄성 거동에 대한 다양한 모델과 계수를 소개한다.

2.1.1 결정화 거동

열가소성 수지는 반-결정성(semi-crystalline) 고분자로 부분적인 결정을 이룬다[13]. 반-결정성 고분자는 고온에서는 연화되어 유동성을 갖고, 냉각 시에는 분자 사슬이 부분적으로 정렬되는 결정화가 일어나 수축된다. 이때 열성형에 의한 수축은 1) 성형이 가능한 온도(process temperature, Tp)로 가열된 CFRTP가 포밍 중 낮은 온도의 금형과 접촉 시 발생하는 1차 냉각과, 2) 탈형 후 실온으로 냉각되는 2차 냉각에서 발생한다[14].

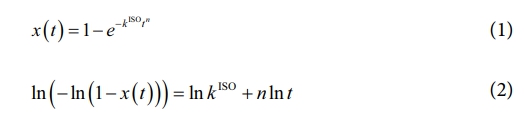

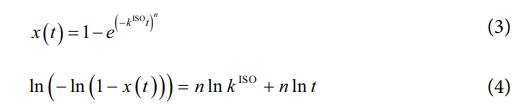

초기 결정화도 모델은 Avrami[15-17]에 의해 제안되었다. Avrami는 등온 조건에서 열가소성 수지의 최대 결정화율을 100%로 가정하고, 식 (1)-(2)와 같이 상대 결정화도(relative degree of crystallization)를 정의하였다.

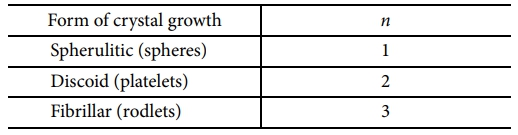

여기서 x는 상대 결정화도, kISO는 등온(isothermal) 결정화 속도 상수, t는 시간, n은 Avrami 지수를 의미한다. 이때 kISO는 온도와 같은 외부 조건에 따라 결정되고, n은 고분자의 핵 형성과 Table 1에 나타낸 성장 양상에 따라 달라진다[17]. 또한 kISO와 n은 식 (2)를 통해 로그 변환된 시험 데이터의 기울기와 절편을 통해 도출된다. Avrami가 제안한 결정화도 모델은 결정화 거동과 속도를 분석하고 제어하는 데 유용하다.

그러나 반-결정성 고분자는 부분적인 결정 구조로 이루어져 있어 Avrami가 가정한 100%의 결정화율을 만족할 수 없다. 또한, 식 (2)를 통해 계산되는 결정화에 대한 활성화 에너지(DE)와 kISO 값이 시험 값과 일치하지 않는다는 한계가 있다. 따라서 Khanna와 Taylor[18]는 이러한 한계를 보완하기 위해 Avrami가 제안한 결정화도 모델을 식 (3)-(4)와 같이 수정하였다.

Khanna와 Taylor는 kISO가 n의 영향을 받는 상수임을 주장하였다. 이를 검증하기 위해 시차 주사 열량(differential scanning calorimetry, DSC) 시험과 광학 현미경을 활용하여 kISO를 도출하였고, 열중량 분석을 통해 DE를 도출하였다. 이후 각 모델(식 (1)-(4))을 통해 kISO와 DE를 예측하였고, 두 결과를 시험 값과 비교하였다. 그 결과 Khanna와 Taylor가 제안한 모델을 통해 예측한 kISO와 DE가 시험 값과 더욱 일치함을 보였다. 그러나 Avrami의 결정화도 모델과 마찬가지로 비등온(non-isothermal) 조건이 고려되지 않아 실제 열성형 공정에서의 결정화 거동을 예측하는 데 한계가 있다.

Ozawa[19]는 Avrami의 모델을 확장하여 비등온 조건에 대한 결정화도 모델을 제안하였다. Ozawa는 식 (5)와 같이 온도 변화율에 따라 결정화도를 계산하였다.

여기서 φ는 온도 변화율이고, m은 Ozawa 지수를 나타낸다. Ozawa는 PET(polyethylene terephthalate) 소재를 대상으로 1-4 K/min의 낮은 냉각 속도 범위에서 결정화 거동 분석을 수행하였다.

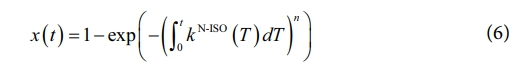

그러나 Jeziorny[20]는 비등온 조건과 등온 조건에서의 결정화 거동이 동일하지 않으므로 결정화 속도 상수가 수정되어야 함을 주장하였다. 이에 따라 Nakamura 등[21-23]은 식 (6)-(7)과 같이 비등온 조건에 대해 결정화 속도 상수가 수정된 결정화도 예측 모델을 제시하였다.

여기서 t1/2 는 결정화 반감기로 온도에 따라 결정된다. 그러나 Nakamura 등이 제안한 결정화도 모델은 온도 변화가 급격한 빠른 냉각 속도 조건이나 결정화 거동이 매우 복잡한 결정화 초기 단계에서는 예측 결과가 부정확하다는 한계가 있다.

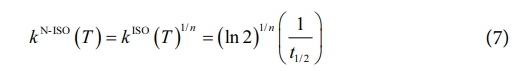

한편 Ziabicki[24]는 Lauritzen-Hoffman 이론을 사용하여 결정화 반감기의 온도 의존성에 대한 관계식을 식 (8)-(9)와와 같이 나타내었다.

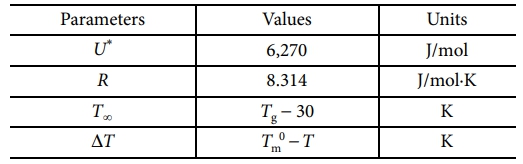

여기서 K0와 Kg는 각각 핵 성장률(growth rate)과 핵 생성률(nucleation rate) 상수, U*는 고분자 확산에 대한 활성화 에너지, R은 기체 상수, Tm0는 평형 용융 온도를 의미한다. Ziabicki에 의해 도출된 폴리아미드 12(PA12) 소재에 대한 각 상수는 Table 2와 같다.

Ziabicki는 등온 조건에 대한 t1/2를 사용하여 K0와 Kg를 결정하였고, 결정된 K0와 Kg를 식 (9)에 반영하여 kN-ISO를 산출하였다. 이후 Nakamura 등이 제시한 결정화도 모델(식 (6))에 kN-ISO를 적용하여 비등온 결정화 거동 예측 결과를 보완하고자 하였다.

Nakamura 등이 제안한 결정화도 모델은 CFRTP의 결정화 거동 분석에 널리 활용되고 있으며, 최근에도 열가소성 수지의 종류에 따라 모델이 변형되어 결정화도 예측에 활발히 사용되고 있다.

2.1.2 점탄성 거동

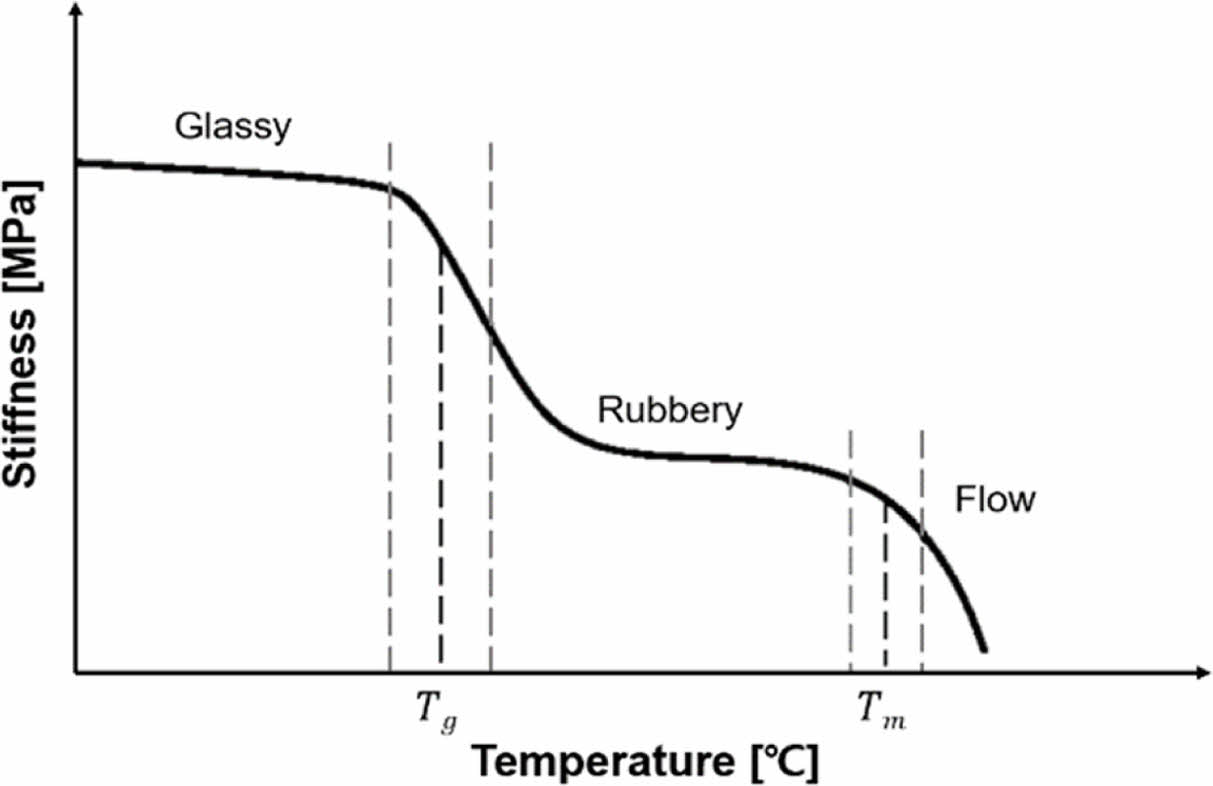

열가소성 수지는 Fig. 3에 나타낸 것과 같이 온도에 따라 세 가지 상으로 나누어 나타낼 수 있다.

열가소성 수지는 상온에서 유리질(glassy) 상태로 존재하며, 유리전이온도(Tg) 이상에서는 고무(rubbery) 상태가 되어 점성이 점차 낮아지고 소성 변형이 가능해진다. 이후 용융 온도(Tm) 이상이 되면 유동성을 갖는 액체 상태가 된다.

열가소성 수지와 같은 고분자 재료는 Tg와 Tm 사이의 온도에서 탄성(elasticity)과 점성(viscosity)의 특성이 모두 나타나는 점탄성 특성을 지닌다. 이러한 점탄성 특성은 열성형 중 면내 전단(in-plane shear) 변형과 기공을 유발할 수 있어 CFRTP의 열성형 변형 예측에 반드시 고려되어야 한다.

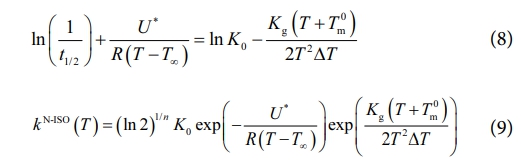

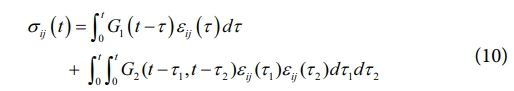

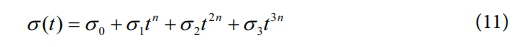

Lai와 Findley[25]는 재료에 일정한 하중이 지속적으로 가해질 때 시간이 지남에 따라 변형이 점차 증가하는 크리프(creep) 현상에 주목하였다. 비선형 크리프 거동 데이터를 이용하여 다중 적분 방정식을 구축하고, 크리프 거동 데이터를 역산하여 응력 이완 데이터를 도출하였다. 이를 통해 식 (10)과 같이 일정한 변형률에서 발생하는 응력이완(stress relaxation)에 대한 비선형 점탄성 모델을 제안하였다.

여기서 σ(t)은 시간에 따른 응력, τ는 시간, t 와 ε(τ)는 과거의 특정 시점에 대한 적분 변수와 변형률을 의미한다. 또한, G1과 G2는 응력이완 커널 함수이며, 크리프 시험을 통해 결정된 크리프 커널 함수로부터 결정된다. 이후 식 (10)을 1차 근사화하여 식 (11)과 같이 단순한 형태로 변환하였다.

여기서 σ0는 초기 응력, σi (i = 1, 2, 3)는 응력이완 계수, n은 실험 상수이다.

이후 Lai와 Findley[26]는 커널 함수의 곱과 수정된 중첩 원리를 이용하여 아래와 같이 응력이완 방정식을 근사화 하였다.

여기서 αi는 시간에 독립적인 상수, bi는 시간에 의존적인 상수, m은 가해진 변형에 독립적인 상수이며, 이들은 실험 데이터로부터 도출된다. 또한, 식 (12)-(13)에서의 n은 변형 단계 수로 시간에 따라 재료에 가해진 변형의 총 구간 수를 의미하며, 실험 또는 해석 조건에 따라 결정된다. 해당 모델은 매개변수를 추출하는 과정이 비교적 간단하고 한 가지 유형의 점탄성 데이터만으로 다른 유형도 예측이 가능하여 점탄성 거동 분석에 많이 사용되었다.

Yoon과 Sun[27,28]은 CFRTP를 균질한(homogeneous) 이방성 연속체로 간주하여 유효 응력과 유효 비탄성 변형으로 점탄성 거동을 표현하였다. Yoon과 Sun은 총 변형률 속도 ε̆가 탄성 항과 소성 항으로 분리됨을 가정하고, 점탄성 거동을 식 (14)-(16)과 같이 나타내었다.

여기서 έe,j는 응력 변화에 반응하는 탄성 변형률 속도(elastic strain rate)이며, 응력 속도(stress rate, σ́i와 탄성 컴플라이언스(compliance) 행렬(Sij)의 곱으로 나타낼 수 있다. 또한 έp,j

는 시간에 따라 변형이 축적되는 소성 변형률 속도(plastic strain rate)로 식 (17)-(18)에 나타낸 과응력(over stress)의 함수 Φi(H)로 정의된다.

여기서 K는 재료 상수, m은 변형률 속도 민감계수를 나타내며, H는 유효 응력으로 식 (18)과 같이 실제 응력(σ)에서 준정적 응력(σ*)을 뺀 값이다. 또한 K, m, σ*는 실험적으로 얻어진 응력-변위(stress-displacement, S-D) 선도에서 구해진다. 이는 복합재료와 같이 비선형 점탄성 거동을 보이는 재료의 특성을 설명하는 데에 유용하다.

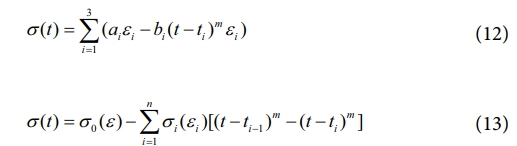

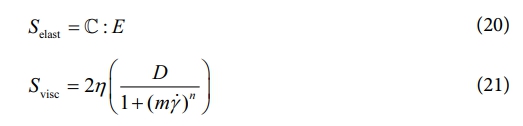

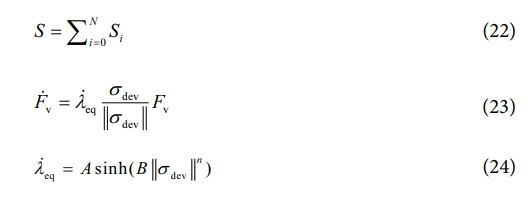

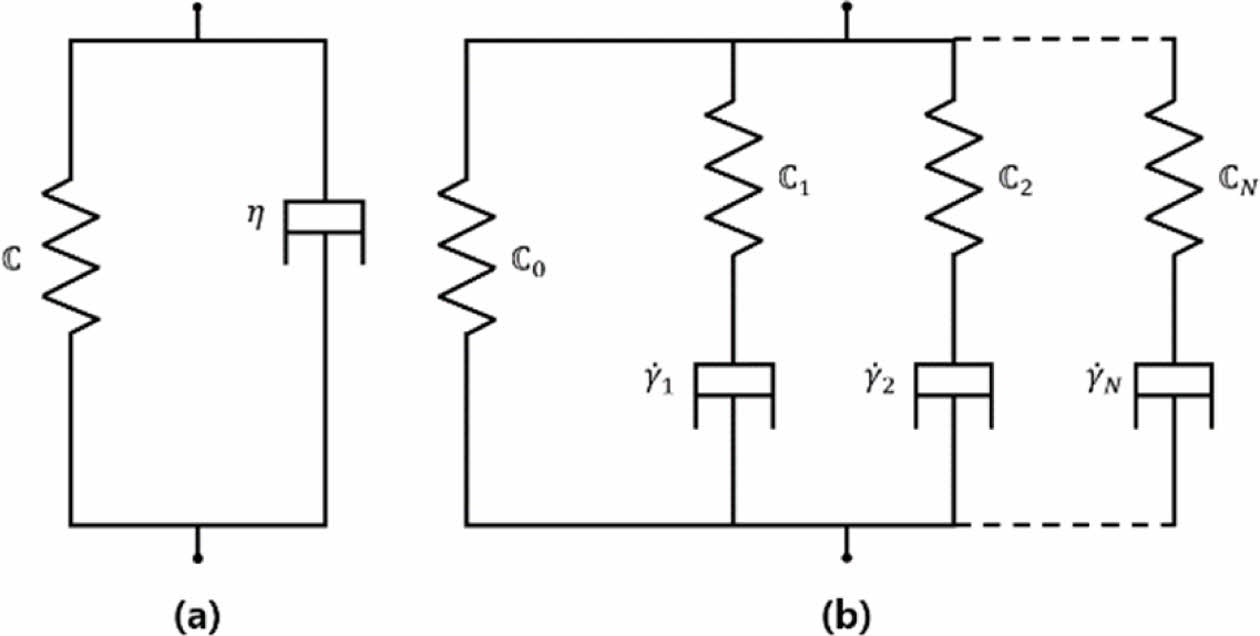

Dörr 등[29]은 Kelvin-Voigt 모델과 일반화된 Maxwell 모델을 사용하여 CFRTP의 열성형 중 발생하는 면내 변형 거동을 예측하였으며, 이 중 일반화된 Maxwell 모델이 실험 결과와 가장 잘 일치함을 확인하였다[30,31]. 이때 Kelvin-Voigt 모델은 Fig. 4(a)에 나타낸 것과 같이 스프링(탄성) 요소와 댐퍼(점성) 요소가 병렬로 연결된 형태로 식 (19)-(21)와 같이 표현된다.

식 (19)에서 S는 2차 Pola-Kirchhof 응력, Selast는 탄성 항, Svisc는 점성 항이다. 식 (20)에서 C는 4차 탄성 텐서, E는 탄성계수이다. 또한 식 (21)에서 η와 D는 재료의 점성계수와 변형률 속도 텐서이며, m과 n은 점성항 상수, γ́는 전단 변형률 속도를 의미한다.

한편 일반화된 Maxwell 모델은 식 (20), (22)-(24)와 같이 나타낸다.

식 (23)에서 F́v는 점성 변형률, λeq는 등가 유동률(equivalent flow rate), σdev는 Cauchy 편차 응력 텐서, Fv는 점성 변형 텐서이다. 또한 식 (24)에서 A, B, n은 재료 상수로 응력 이완 시험으로부터 도출된다. 일반화된 Maxwell 모델은 Fig. 4(b)에 나타낸 것과 같이 스프링 요소와 다수의 Maxwell 요소가 병렬로 연결된 형태로, Maxwell 요소는 탄성 요소와 비선형 점성 흐름 요소로 구성된다.

Dörr 등은 수치적 분석을 통해 Kelvin-Voigt 모델은 낮은 온도와 높은 변형률에 대해서 예측 정확도가 떨어지는 것을 확인하였다. 반면 일반화된 Maxwell 모델을 사용한 열성형 해석 결과는 실험 결과와 잘 일치하였고, 이를 통해 다양한 온도와 변형 속도에 대한 조건에서도 재료의 점탄성 특성이 잘 나타나는 것으로 확인되었다.

2.2 열성형 공정 변수

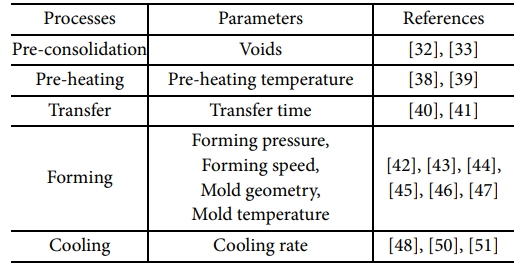

본 논문에서는 열성형 공정 절차를 선행 압밀(pre-consolidation)을 포함하여 예비 가열(pre-heating), 자재 이송(transfer), 포밍, 냉각으로 구분지었다. 이때 열성형 공정 변수는 제품 생산 기간, 비용, 제품 성능에 큰 영향을 미치며, 각 세부 공정마다 고려되어야 하는 핵심 공정 변수가 존재한다. 따라서 이전 연구자들은 CFRTP의 열성형 공정 변수를 중심으로 열성형 변형 발생 요인을 분석하였다. 본 절에서는 CFRTP의 열성형 중 각 세부 공정에서 열성형 변형에 영향을 미치는 공정 변수를 소개한다.

2.2.1 선행 압밀

선행 압밀은 열성형 전 섬유와 수지가 미리 함침된 프리프레그(prepreg)를 원하는 두께만큼 적층하는 공정으로 층간 섬유와 수지가 잘 혼합되도록 적절한 압력과 열이 가해져야 한다. 이 과정에서 고온의 열이 가해진 열가소성 수지는 고무 상태가 되며 재료 내부에 미세한 기공(porosity)이 생성된다. 이때 수지의 점성이 너무 높을 경우 섬유와 수지가 충분히 함침되지 못해 기공이 발생하고, 점성이 너무 낮을 경우 층 사이에 공기가 갇히기 쉬워 기공이 발생한다. 이러한 기공은 열성형 된 복합재의 밀도, 강도, 투과성 등에 영향을 미치며, 과도하게 생성된 기공은 복합재의 기계적 성능을 저하시킨다.

Gröschel 등[32]은 X선 컴퓨터 단층촬영을 통해 PA6/GF 프리프레그 적층판을 대상으로 선행 압밀 단계에서 발생한 기공의 함유량을 분석하였다. 이를 통해 복합재의 높은 수분 함유량은 비결합(deconsolidation)을 유발하며, 프리프레그가 두꺼울수록 비결합이 심해져 기공 함유량이 증가하고 스프링 백(spring-back)이 발생하는 것을 확인하였다.

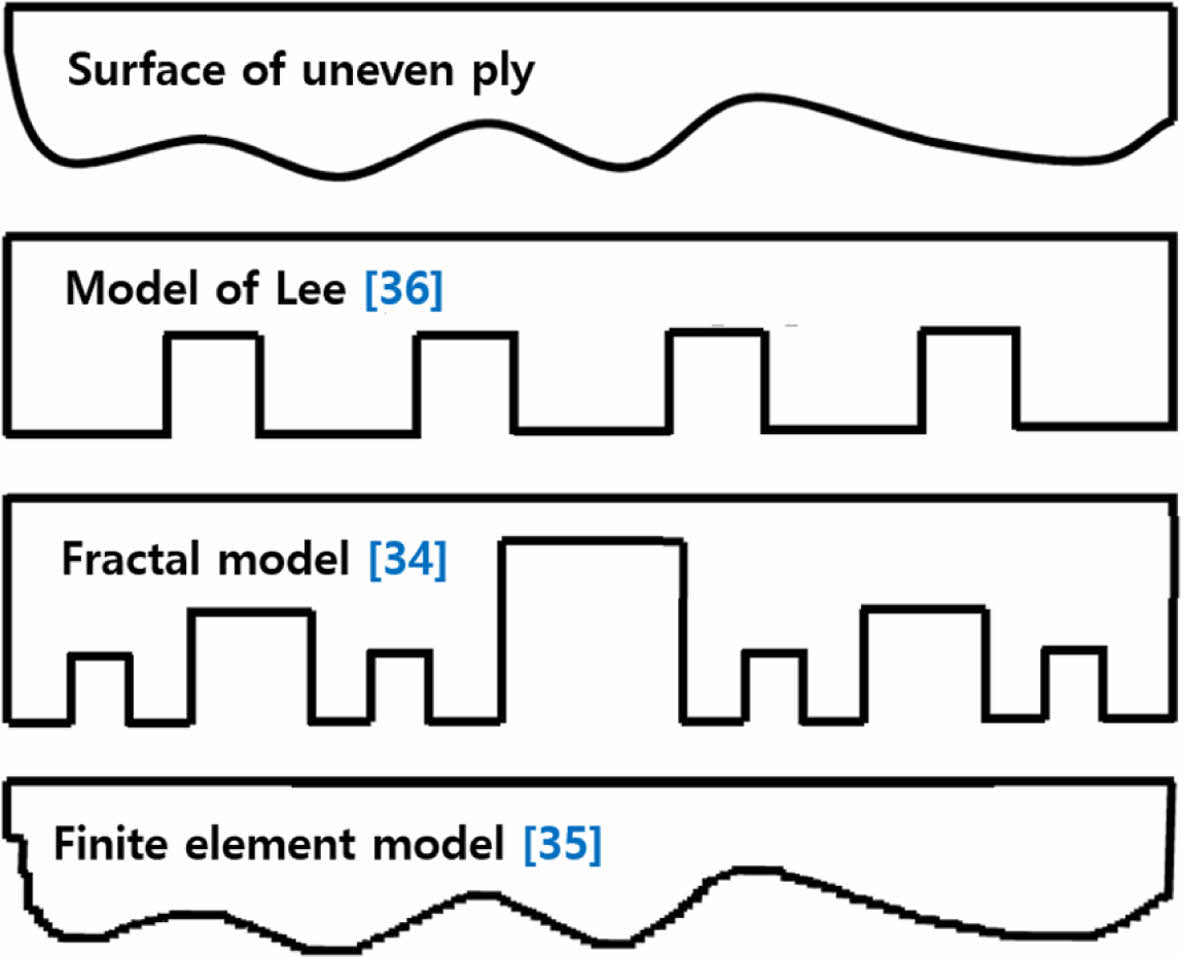

Xiong 등[33]은 밀접 접촉 모델(intimate contact model)을 활용하여 CFRTP의 고형화에 따른 점탄성 거동이 복합재의 기공 함유량에 미치는 영향을 분석하였다. 밀접 접촉 모델은 CFRTP의 열성형 공정 중 인접한 두 층 사이의 결합(coalescence) 정도를 나타낸다. 이때 결합 정도는 Fig. 5와 같이 기하학적 형상으로 나타낸 복합재 층의 표면 거칠기로 표현된다. 복합재 층의 표면 거칠기와 관련된 다양한 연구가 수행되었고[34,35], 그중 Xiong 등은 Lee 등[36]이 제안한 주기적인 직사각형 돌출부 모델을 적용하였다.

한편 Song 등[37]은 용융 수지의 유동을 설명할 수 있는 Squeeze flow 모델을 기반으로 수지의 체적과 밀도 변화를 고려할 수 있는 기공 동역학 모델을 수립하였고, 이를 순환 반복법(cyclic iteration method)으로 구현하여 기공 함유량의 변화를 예측하였다.

한편 CFRTP 복합재의 기공 함유량은 프리프레그의 적층 속도가 증가함에 따라 점차 증가하고, 롤러를 통해 프리프레그에 가해지는 압착 압력이 증가함에 따라 감소한다. 따라서 롤러를 통한 반복적인 압착이 CFRTP의 기공 함유량을 줄이는 데에 효과적인 것으로 알려져 있다.

2.2.2 예비 가열

예비 가열은 열성형 전 CFRTP 프리프레그를 최적 성형 온도(Tp)까지 사전에 가열하는 과정이다. 복합재의 열성형 온도가 용융 온도(Tm)보다 낮으면 재료의 높은 강성에 의해 제품이 파손되거나 결함이 생길 수 있으며, Tp보다 지나치게 높을 경우 수지가 분해되거나 제품의 기계적 특성이 저하될 수 있다. 따라서 예비 가열 과정에서 중요한 사항은 적절한 Tp를 결정하는 것이다.

일반적으로 CFRTP의 높은 열전도율과 이송 과정에서의 열 손실을 고려할 때, 복합재는 Tm보다 높은 Tp를 유지해야 한다. 또한 열가소성 수지와 같은 반-결정성 고분자의 경우 경험적으로 Tp보다 약 90oC 이상 높은 약 310-350oC의 온도 범위에서 열성형이 이뤄져야 하는 것으로 알려져 있다[38].

McCool 등[39]은 동적기계열분석(dynamic mechanical thermal analysis, DMTA)을 통해 Tp의 범위를 산출하였다. 그 결과 Tp는 Tm보다 훨씬 높았으며, DMTA 선도에서 수지의 탄성계수가 0에 가까워지는 온도 범위로 나타났다.

2.2.3 자재 이송

예비 가열된 CFRTP는 포밍을 위해 프레스 장비로 이송된다. 이 과정에서 복합재에 가해지던 열이 제거되고 비교적 낮은 온도의 외부 공기와 접촉하여 온도 변화가 발생한다. 따라서 소재의 열손실율을 고려하고 자재 이송 시간을 적절히 설정하여 급격한 온도 변화를 방지해야 한다. 일반적으로 성형이 가능한 온도 범위를 벗어나지 않도록 3-5 s 내로 자재 이송이 이루어져야 한다[40].

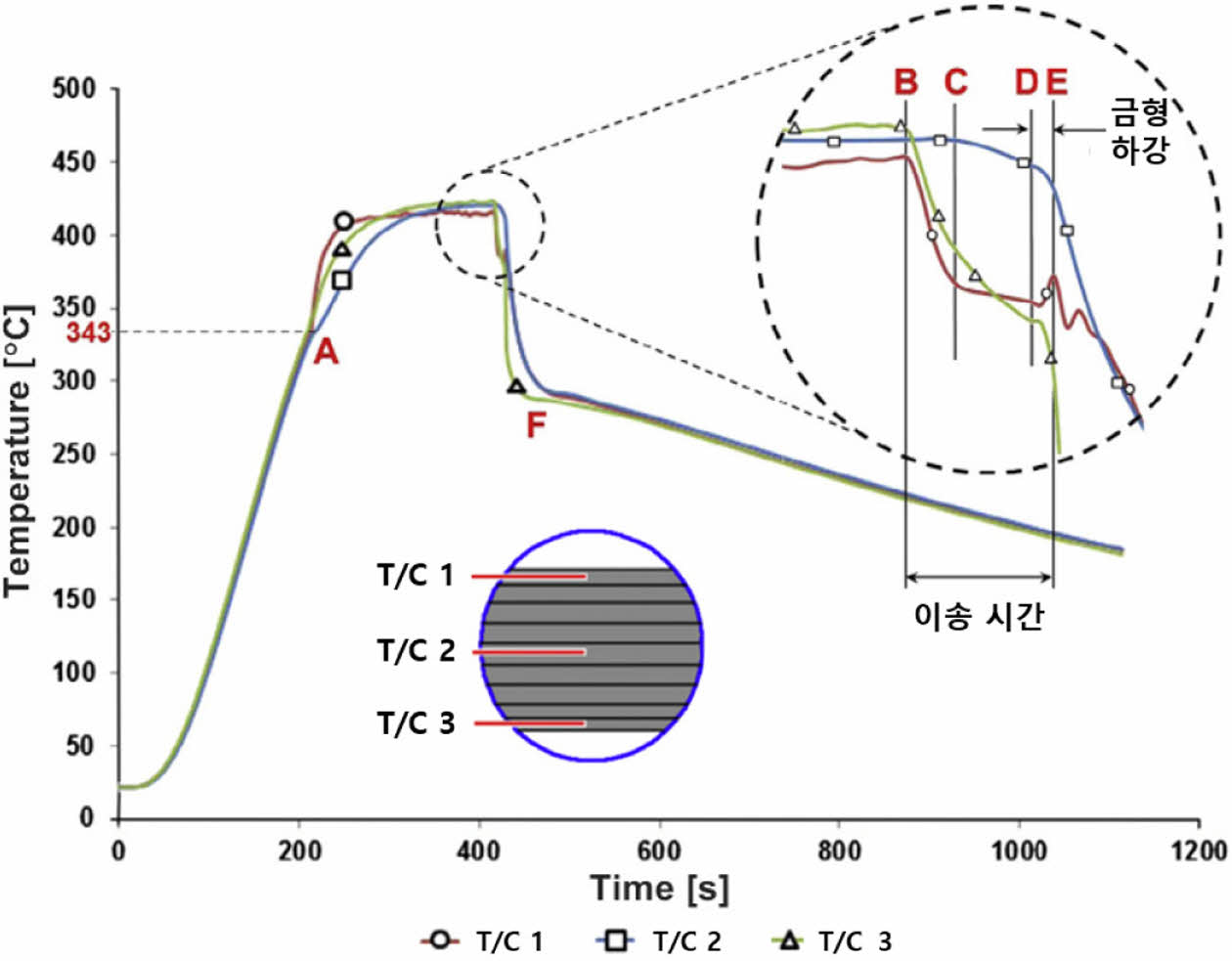

Lessard 등[41]은 Fig. 6에 나타난 것과 같이, 열성형 공정 중 자재가 이송되는 동안 복합재의 표면(T/C 1, T/C 3)과 내부(T/C 2)의 온도를 측정하였고, 각 위치에서의 온도 차이를 분석하였다. 그 결과, 복합재가 금형으로 이송되는 구간인 B-C에서 복합재 표면의 온도는 급격히 감소한 반면, 내부의 온도 변화는 상대적으로 미미하여 복합재 표면과 내부 간의 온도 차이가 크게 나타났음을 확인하였다.

2.2.4 포밍

예비 가열 단계를 거친 CFRTP 프리프레그는 포밍을 위해 프레스 장비의 상하 금형(male tool and female tool)으로 이송되고, 적절한 압력이 가해져 원하는 형태로 성형된다. 포밍 공정 단계에서는 포밍 압력, 포밍 속도, 금형 형상, 금형 온도와 같이 열성형 변형에 영향을 미치는 다양한 공정 변수가 고려되어야 한다.

열성형 공정 중 포밍 압력은 최종 성형된 CFRTP의 기계적 특성 변화와 밀접한 관련이 있다. Vieille 등[42]은 포밍 압력의 영향을 분석하기 위해 인장, 면내 전단, 층간 전단(inter-laminar shear) 시험을 수행하였다. 이를 통해 과도한 포밍 압력은 섬유의 이동과 용융 수지의 유동을 촉진시켜 CFRTP의 층간 접착 및 섬유와 기지간 결합에 큰 영향을 미친다는 것을 확인하였다.

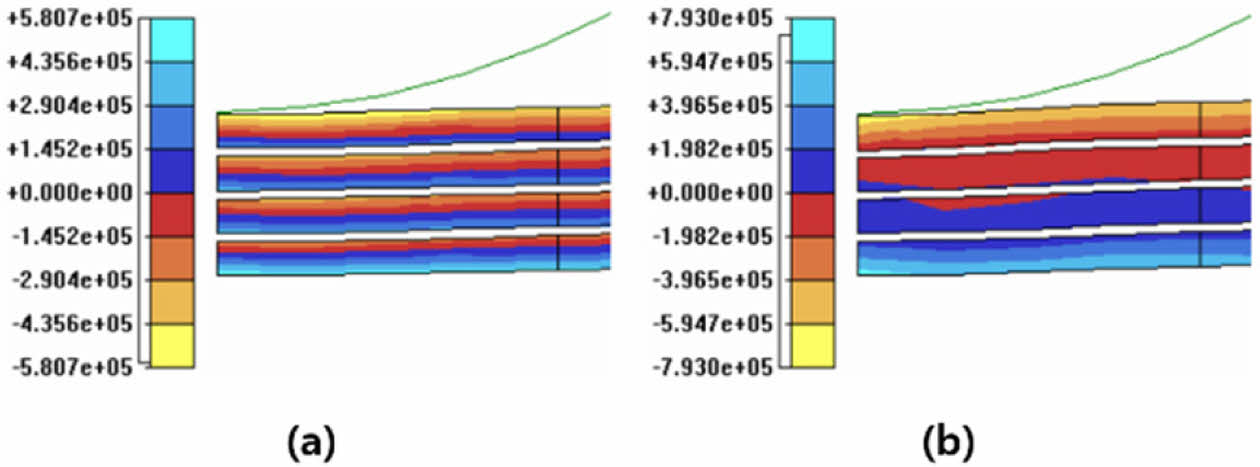

Christie[43]는 Fig. 7에서와 같이 초기 성형 단계에서 포밍 속도가 7 mm/min (Fig. 7(a))과 70 mm/min (Fig. 7(b))일 때 복합재 섬유의 잔류 응력을 분석하였다. 그 결과, 포밍 속도가 낮을수록 Inter-ply slip이 쉽게 발생하여 복합재의 각 층에 굽힘 응력이 발생하는 반면, 포밍 속도가 높을수록 복합재의 굽힘 반경에 있는 층이 압축되어 좌굴 현상이 발생하는 것을 확인하였다.

Jamin 등[44]은 금형 형상이 열성형 된 CFRTP 복합재 구조에 미치는 영향을 분석하기 위해 S 자 형상에 대한 열성형 해석을 수행하였다. 이를 통해 금형의 곡률 반경이 열성형 된 복합재의 곡면 Beam 강도(curved beam strength, CBS)에 미치는 영향을 분석하였다. 그 결과 금형의 곡률 반경이 클수록 CBS가 증가함을 확인하였고, 곡률 반경이 최소 3배 이상일 때 최적의 CBS가 만족됨을 확인하였다.

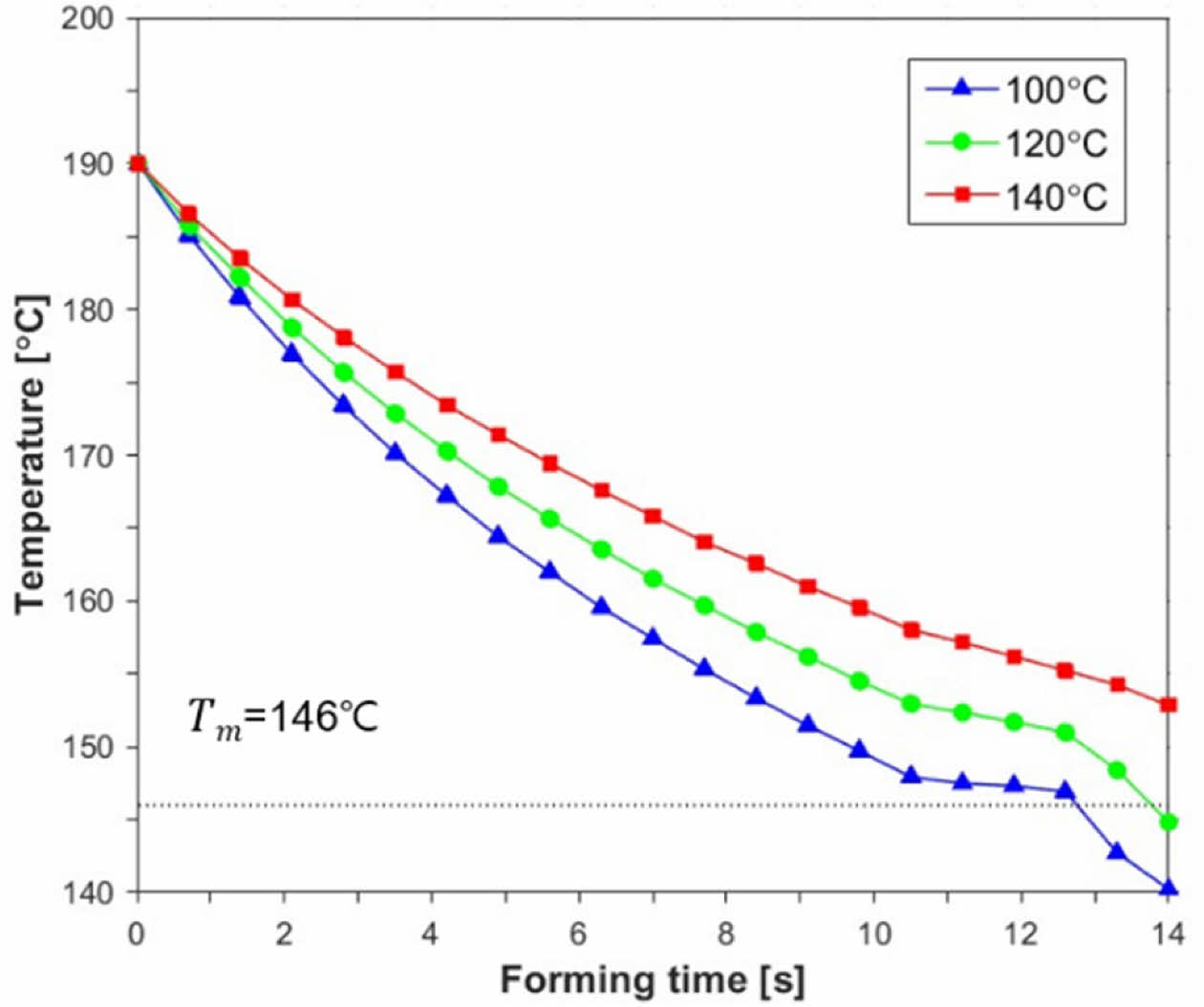

Ryu 등[45]은 다양한 금형 온도(100oC, 120oC, 140oC)에서 CFRTP 구조의 열성형을 수행하였고, 이로 인한 스프링 인 현상을 분석하였다. 그 결과 Fig. 8과 같이 금형 온도가 100oC, 120oC인 경우, 금형과 CFRTP 적층판(laminate) 사이의 열전달로 인해 적층판의 최소 온도가 Tm 이하로 감소하였다. 반면 금형 온도가 140oC 이상인 경우, CFRTP 적층판의 최소 온도가 Tm 이상으로 유지됨을 확인하였다. 한편 Tatsuno 등[46]은 함침된 수지가 충분히 용융될 수 있도록 CFRTP 프리프레그의 온도가 Tm 이상으로 유지되어야 한다고 주장하였고, 이를 통해 Ryu 등이 설정한 온도 조건 중 최적의 금형 온도는 140oC임이 확인되었다.

또한, Fortin[47]은 105oC, 215oC, 290oC의 금형 온도에서 각각 CFRTP의 열성형을 수행한 결과, 금형 온도가 높을수록 스프링 인 각도가 증가함을 확인하였다.

2.2.5 냉각

열성형 변형은 포밍이 완료된 CFRTP가 탈형 후 실온으로 냉각(cooling)되어 고형화되는 과정에서 가장 두드러지게 발생한다. 이때 반-결정성 고분자 물질의 결정화 거동은 냉각 속도와 밀접한 관련이 있다. 따라서 온도구배로 인한 잔류 응력의 발생을 최소화하기 위해서는 냉각 속도를 적절히 조절해야 한다.

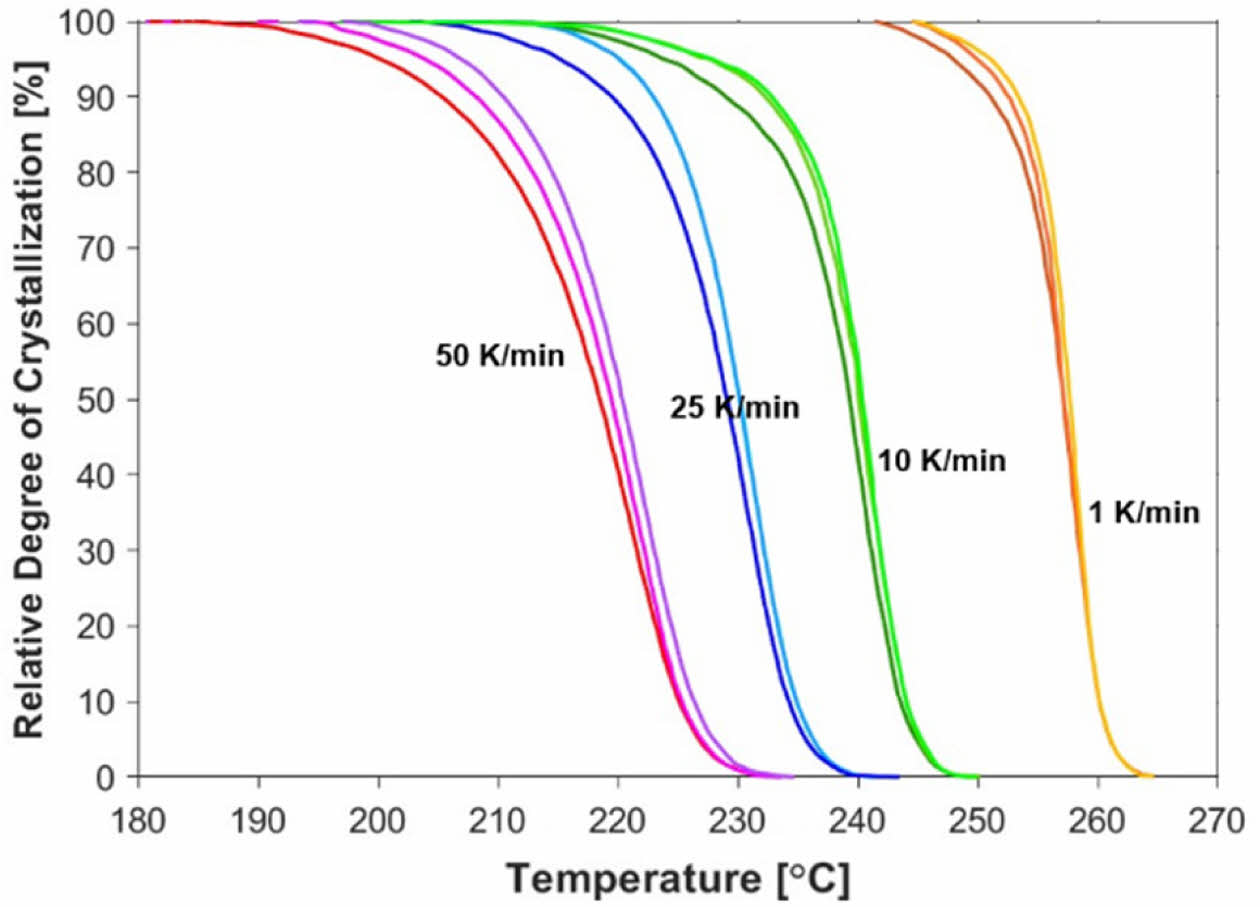

Brauner 등[48]은 냉각 속도가 CFRTP의 결정화 거동에 미치는 영향을 분석하였다. PPS 수지를 대상으로 DSC 시험을 수행하여 다양한 냉각 속도에 따른 결정화 시간, 결정화 시작 온도, 결정화 반감기(t1/2)를 측정하고, Fig. 9와 같이 상대 결정화도를 나타내었다. Brauner 등은 Fig. 9에 나타낸 냉각 속도 별로 상대 결정화도가 50% 되는 지점을 분석하였고, 그 결과 냉각 속도가 느릴수록 상대 결정화도가 50%에 도달하는 온도가 높아짐을 확인하였다. 한편 Wijskamp[49]은 약 50%의 상대 결정화도를 재료의 응고점(solidification point)으로 설정하였다. 이를 근거로 Brauner 등은 상대 결정화도가 50%을 초과할 때 냉각 과정에서 발생하는 열수축이 복합재에 변형을 유발한다고 주장하였고, 이에 따라 열성형에 따른 CFRTP의 응고점이 열성형 변형 예측에 반드시 고려되어야 함을 강조하였다.

한편 일반적인 DSC 시험에서 고려 가능한 최대 냉각 속도는 50oC/s로 제한되지만, 실제 열성형 공정에서의 국부적 냉각 속도는 100oC/s를 초과한다[50]. 따라서 실제 CFRTP의 열성형 공정 조건을 반영하기 위해 높은 냉각 속도를 고려할 수 있는 Flash DSC 시험이 최근 널리 사용되고 있다[51].

이처럼 최적의 열성형 결과를 얻기 위해서는 다양한 공정 변수들 간의 상호작용과 그에 따른 기계적 특성 변화를 종합적으로 고려해야 한다. 따라서, 여러 공정 변수를 적절히 제어함으로써 최종 구조물의 결함을 최소화하고 부품의 품질을 향상시킬 수 있다[52].

|

Fig. 3 Glass transition temperature of thermoplastic |

|

Fig. 4 Schematics of viscoelastic models: (a) Kelvin-Voigt model; (b) generalized Maxwell model |

|

Fig. 5 Different intimate contact models |

|

Fig. 6 Temperature at different positions through the thickness of the CFRTP laminate during thermoforming |

|

Fig. 7 Inter-ply slip: (a) 7 mm/min, (b) 70 mm/min |

|

Fig. 8 Temperature variation as a function of mold temperature of CFRTP prepregs |

|

Fig. 9 Relative degree of crystallization as a function of cooling rate |

3.1 상용 해석 소프트웨어

Haanappel 등[30]은 Ten 등[53,54]이 개발한 FEM 열성형 해석 소프트웨어인 Aniform을 사용하여 3-D CFRTP 플랜지 구조에 대한 열성형 해석을 수행하였다. Haanappel 등은 열성형에 따른 면내 전단 특성(in-plane shear pattern) 예측 결과를 실험 결과와 비교하였고, 플랜지 곡면부에서 나타나는 주름의 모양과 위치를 정확히 예측하였다. 또한 Aniform은 물성 정보 갱신과 변형 구배(deformation gradient)의 우수한 분해 성능을 바탕으로 고도의 이방성(anisotropic) 재료에 대한 대변형 해석에 적합한 것으로 알려져 있다.

Bean 등[55]은 FEM 상용 해석 소프트웨어인 PAM-Form을 사용하여 열성형 공정에 따른 CFRTP 구조의 주름, 층간 분리, 전단 변형을 예측하였다. Bean 등은 등온 조건에서의 섬유 재배열 현상을 반영하였고, 동적 기계 분석(dynamic mechanical analysis) 시험 데이터를 PAM-Form에 적용하여 점탄성 특성이 고려된 CFRTP의 열성형 해석을 수행하였다.

Parambil 등[56]은 FEM 상용 해석 소프트웨어인 ABAQUS를 활용하여 CFRTP의 열성형에 따른 잔류 응력과 전단 변형을 미시규모(microscale) 수준에서 예측하였다. 이때 사용자 재료 정의 부프로그램(UMAT)을 이용하여 CFRTP의 열성형 모델을 ABAQUS와 연동시켰다.

한편 ABAQUS를 통한 복합재의 열성형 해석에는 FILM, USDFLD, HETVAL, UEXPAN 등 다양한 사용자 재료 정의 부프로그램이 활용되어 복잡한 열성형 거동을 고려할 수 있다[57].

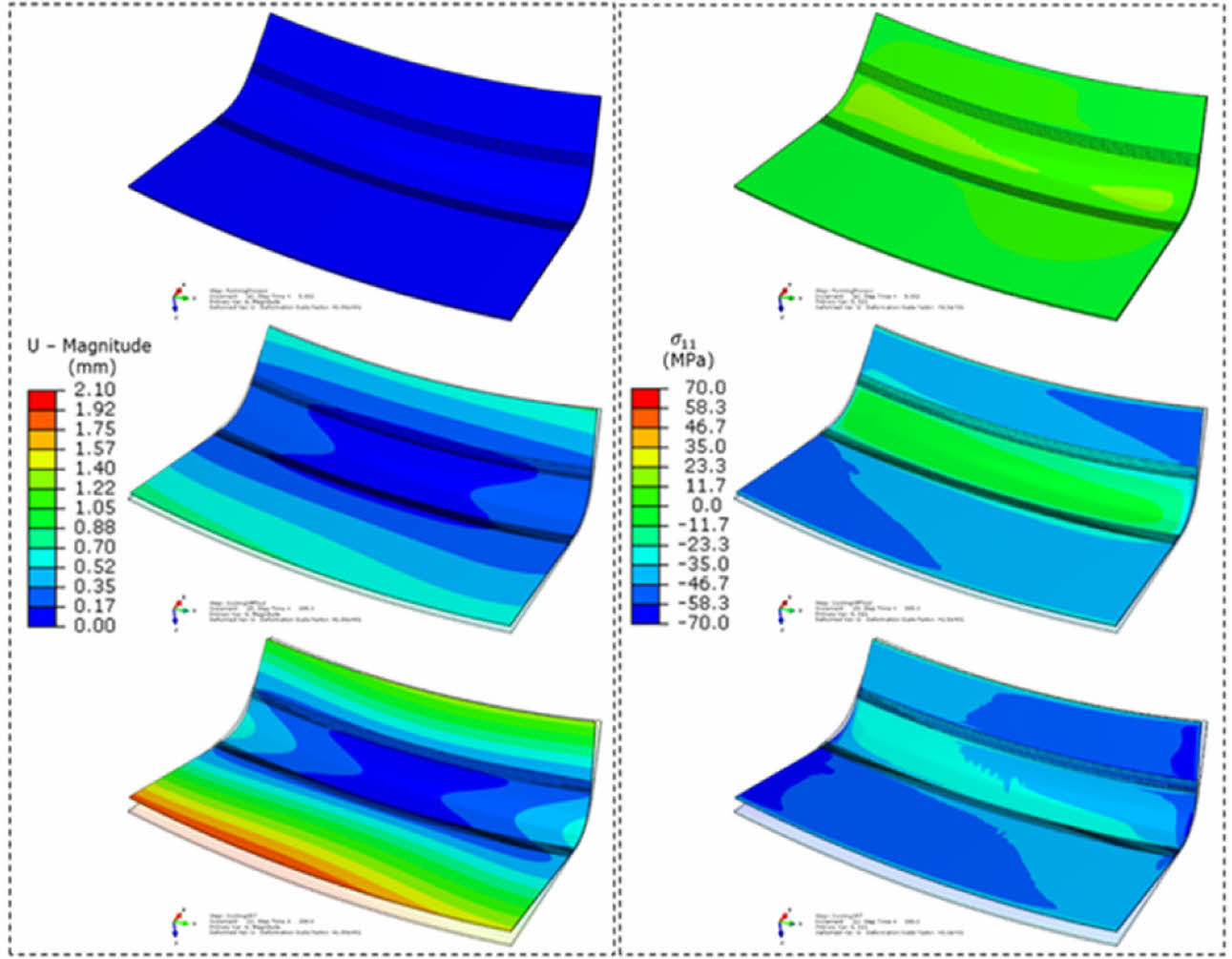

Barocio 등[58]은 Aniform 코드를 통해 CFRTP의 열성형 모델을 구현하고, 이를 ABAQUS와 통합하여 CFRTP 구조에 대한 열성형 해석을 수행하였다. 이후 Fig. 10에 나타낸 것과 같이 FORM3D를 이용하여 열성형 변형이 고려된 CFRTP 구조의 최종 형상을 구현하였으며, 실제 성형된 구조물과의 표면 편차(surface deviation)는 0.35~2.2 mm에 불과한 것으로 확인되었다.

이 외에도 점탄성 유체의 거동을 해석할 수 있는 Ansys Polyflow와 재료의 흐름이나 열처리 과정 해석에 용이한 Simufact Forming과 같은 상용 해석 소프트웨어가 열성형 변형 예측에 사용되고 있다.

이처럼 FEM을 활용한 CFRTP의 열성형 해석은 복합재 구조 개발 과정에서 열성형에 따른 잔류응력과 변형을 빠르게 예측할 수 있다. 따라서 열성형 변형에 따른 금형 재가공을 방지하여 제품 개발 비용과 기간을 크게 절감할 수 있고, 최종 성형된 복합재의 우수한 기계적 특성과 품질을 유지할 수 있다.

3.2 머신러닝

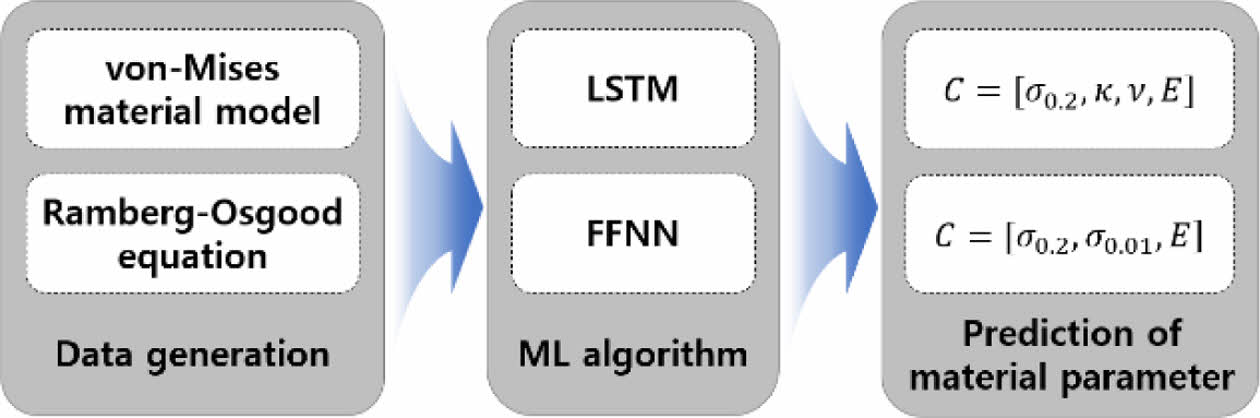

Pi Savall 등[59]은 장단기 기억 알고리즘(long short-term memory, LSTM)과 전방향 신경망 알고리즘(feed-forward neural network, FFNN)을 사용하여 열가소성 수지의 비선형 거동을 예측하였다. Fig. 11은 LSTM과 FFNN을 통한 열가소성 수지의 비선형 거동 예측 절차를 보여준다.

Pi Savall 등은 Fig. 11에 나타낸 것과 같이 von-Mises 모델과 Ramberg-Osgood 방정식을 통해 재료의 기계적 물성 데이터를 도출하고 범위를 설정하였다. 이후 FFNN과 LSTM 모델을 이용하여 물성 데이터를 각각 학습시키고, 특정 물성 데이터가 주어졌을 때 이에 대한 응력-변형률(stress-strain, S-S) 선도를 예측하였다. 그 결과 FFNN을 통해 예측한 S-S 선도는 높은 정확도를 보인 반면, LSTM을 통해 도출한 S-S 곡선의 경우 경향은 유사하였으나 수치적으로는 낮은 정확도를 보였다. 위 연구 기법은 향후 CFRTP의 열성형 공정과 같은 비선형 해석에도 활용되어 해석 결과와 실제 거동 사이의 오차를 줄이는 데 기여할 수 있다.

Nardi와 Sinke[60]는 열성형 공정 과정에 따른 CFRTP의 온도 분포와 냉각 시 발생하는 스프링 인 각도 예측에 인공 신경망(artificial neural network, ANN)을 처음으로 도입하였다. 열성형 거동 예측에 ANN을 활용하면 다양한 재료 물성과 공정 변수를 복합적으로 고려하여 부품의 요구 조건에 부합한 설계가 가능하다. 또한 예측 정확도의 향상을 위해 데이터 생성부(data generators)에 검증된 FE 모델을 적용하거나 가상 샘플 생성기(virtual samples generators)를 활용하는 방안을 제안하였다.

Tan과 Nhat[61]은 열성형 된 복합재의 슬립 경로 길이(slip-path length)의 윤곽 이미지를 ANN을 통해 분석하여 열성형 공정 시 적용되었던 공정 변수를 도출하였다. 또한 표면결함을 방지하기 위해 슬립 경로 길이를 감소시키고, 주름 발생을 최소화하기 위해 층간 전단 각도(intra-ply shear angle)를 증가시키기 위한 최적의 공정 변수를 산출하였다.

아울러 완전 연결 신경망(FCNN) 모델, 심층 신경망(DNN) 모델, 기저 함수(RBF) 신경망 모델, 서포트 벡터 회귀(SVR) 모델, K-최근접 이웃(KNN) 모델 등을 활용한 복합재의 공정유도 변형 예측 연구가 활발히 진행되고 있다[62].

|

Fig. 10 Thermoforming-induced residual stress and deformation implemented by FORM3D |

|

Fig. 11 Machine learning methodologies for predicting the nonlinear behavior of thermoplastic |

본 논문에서는 CFRTP의 열성형 변형 예측을 위한 연구 동향을 소개하였다. CFRTP의 공정 과정에서 고려되어야 하는 다양한 공정 변수들과 열성형 변형에 영향을 미치는 요인을 분석하였다.

CFRTP의 열성형 중 발생하는 열가소성 수지의 재료 거동은 열성형 변형에 큰 영향을 미친다. 대표적으로 결정화 거동과 점탄성 거동은 CFRTP의 열성형 거동의 핵심 재료 거동으로 열성형 변형 예측 시 반드시 고려되어야 한다. 결정화 거동 모델은 Nakamura가 제안한 비등온 결정화 모델이 널리 사용되고 있으며, 점탄성 거동 모델은 Kelvin-Voigt 모델과 일반화된 Maxwell 모델이 최근까지 활발히 활용되고 있다.

또한 CFRTP의 열성형 변형에 영향을 미칠 수 있는 열성형 공정 단계 별 핵심 공정 변수들을 제시하였다. 본 논문에서 고려한 열성형 공정 단계는 선행 압밀, 예비 가열, 자재 이송, 포밍, 냉각으로 구성되며, 각 단계 별 핵심 공정 변수를 Table 3에 정리하였다.

더하여 CFRTP의 열성형 변형을 방지하기 위한 초기 연구에서는 시행착오를 통해 금형을 설계하고, 공정 변수를 수정하였다. 그러나 최근에는 고도로 발달된 해석 기술을 바탕으로, Aniform, PAM-Form, ABAQUS, FORM3D와 같은 FEM 기반 상용 해석 소프트웨어를 활용하여 열성형 해석을 수행하고, 이를 통해 열성형 변형을 예측하여 금형을 설계하고 있다. 특히, 복잡한 재료 물성을 실시간으로 반영하기 위해 ABAQUS와 사용자 재료 정의 부 프로그램을 연계하여 열성형 변형을 예측하는 연구가 지속적으로 진행되고 있다. 또한 LSTM, FFNN, ANN 등 다양한 머신러닝 기법을 열성형 변형 예측 연구에 도입하여 FEM 기반 열성형 해석과 더불어 정확하고 효율적인 열성형 변형 예측 기술이 개발되고 있다.

그중 열성형 변형을 예측하거나 최적의 공정 변수를 산출하는 등, 응용 범위가 넓은 ANN이 열성형 거동 분석에 활발히 사용되고 있다. 특히, 열성형 변형 예측에 머신러닝 기법을 활용하면 저비용으로 단시간에 해석 결과를 도출할 수 있으며, 문헌에서 보고된 바와 같이 0.4~2.6% 범위의 낮은 오차율을 실현할 수 있다.

한편 CFRTP의 재료 거동(결정화, 점탄성)을 고려한 열성형 해석 연구는 활발히 진행된 반면, 열성형 공정 변수까지 열성형 해석에 반영된 연구는 미흡한 실정이다. 또한 열성형 거동 분석에 주로 등온 조건만이 고려되어 실제 열성형 공정 조건에 부합하지 않는 한계가 있다. 물론 열성형 해석에 공정 변수를 추가적으로 고려하기 위해서는 복잡한 열성형 모델의 구축이 요구되지만, 공정 변수가 반영되지 않은 열성형 해석 결과는 실제 실험값과의 오차를 야기할 수 있다. 따라서 본 논문에서 소개한 CFRTP의 열성형에 따른 재료 거동과 핵심 공정 변수를 열성형 해석에 고려하면 정밀한 열성형 변형 예측이 가능할 것으로 기대된다.

본 연구는 2024년도 정부(교육부)의 재원으로 한국 연구재단의 지원을 받아 수행된 기초연구사업입니다(No.2022R1A6A1A03056784, No.2022R1F1A1069025). 또한 이 연구는 2024년도 산업통상자원부 및 한국산업기술평가관리원(KEIT) 연구비 지원에 의한 연구입니다(No.RS202400433049). 지원에 대해 진심으로 감사드립니다.

- 1. Awais, H., Nawab, Y., Amjad, A., Anjang, A., Akil, H.M., and Abidin, M.S.Z., “Environmental Benign Natural Fibre Reinforced Thermoplastic Composites: A Review,” Composites Part C: Open Access, Vol. 4, 2021, pp. 100082.

-

- 2. Beak, Y.M., Shin, P.S., Kim, J.H., Park, H.S., Kwon, D.J., and Park, J.M., “Comparison of Mechanical and Interfacial Properties of Carbon Fiber Reinforced Recycled PET Composites with Thermoforming Temperature and Time,” Composites Research, Vol. 30, No. 3, 2017, pp. 175-180.

-

- 3. Alshammari, B.A., Alsuhybani, M.S., Almushaikeh, A.M., Alotaibi, B.M., Alenad, A.M., Alqahtani, N.B., and Alharbi, A.G., “Comprehensive Review of the Properties and Modifications of Carbon Fiber-reinforced Thermoplastic Composites,” Polymers, Vol. 13, No. 15, 2021, pp. 2474.

-

- 4. Lee, Y.S., Song, S.A., Kim, W.J., Kim, S.S., and Chung, Y.S., “Fabrication and Characterization of the Carbon Fiber Composite Sheets,” Composites Research, Vol. 28, No. 4, 2015, pp. 168-175.

-

- 5. Zeyrek, B.Y., Aydogan, B., Dilekcan, E., and Ozturk, F., “Review of Thermoplastic Composites in Aerospace Industry,” International Journal on Engineering Technologies and Informatics, Vol. 3, 2022, pp. 1-6.

- 6. Advani, S.G., and Hsiao, K.T. (Eds.), Manufacturing Techniques for Polymer Matrix Composites (PMCs), Elsevier, Cambridge CB22 3HJ, UK, 2012.

- 7. Stack, R.M., and Lai, F., “Development in Thermoforming Thermoplastic Composites,” Thermoforming Quarterly, Vol. 32, 2013, pp. 48-53.

- 8. Lee, H.S., and Yoo, Y.G., “Prediction of Film Thickness Distribution in Thermoforming,” Proceeding of the Korean Society of Precision Engineering Conference, Jeju, Korea, May 2013, pp. 957-958.

- 9. Liu, L., Chen, J., Li, X., and Sherwood, J., “Two-dimensional Macro-mechanics Shear Models of Woven Fabrics,” Composites Part A: Applied Science and Manufacturing, Vol. 36, No. 1, 2005, pp. 105-114.

-

- 10. Kim, D.H., Kim, S.W., and Lee, I., “Evaluation of Curing Process-induced Deformation in Plain Woven Composite Structures Based on Cure Kinetics Considering Various Fabric Parameters,” Composite Structures, Vol. 287, 2022, pp. 115379.

-

- 11. Choi, E.S., and Kim, W.D., “Thermal Deformation of Carbon Fiber Reinforced Composite by Cure Shrinkage,” Composites Research, Vol. 31, No. 6, 2018, pp. 404-411.

-

- 12. Kim, Y.S., and Kim, W.D., “Prediction of Spring-in Deformation of Carbon Fiber Reinforced Composite by Thermal Residual Stress,” Composites Research, Vol. 30, No. 6, 2017, pp. 410-415.

-

- 13. Park, D.C., Park, C.W., Shin, D.H., and Kim, Y.H., “A Study on Crystallization of Thermoplastic Aromatic Polymer,” Composites Research, Vol. 31, No. 2, 2018, pp. 63-68.

-

- 14. Han, P., Butterfield, J., Buchanan, S., McCool, R., Jiang, Z., Price, M., and Murphy, A., “The Prediction of Process-induced Deformation in a Thermoplastic Composite in Support of Manufacturing Simulation,” Proceeding of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, London, UK, 2013, Vol. 227, No. 10, pp. 1417-1429.

-

- 15. Avrami, M., “Kinetics of Phase Change. I General Theory,” The Journal of Chemical Physics, Vol. 7, No. 12, 1939, pp. 1103-1112.

-

- 16. Avrami, M., “Kinetics of Phase Change. II Transformation‐time Relations for Random Distribution of Nuclei,” The Journal of Chemical Physics, Vol. 8, No. 2, 1940, pp. 212-224.

-

- 17. Avrami, M., “Granulation, Phase Change, and Microstructure Kinetics of Phase Change. III,” The Journal of Chemical Physics, Vol. 9, No. 2, 1941, pp. 177-184.

-

- 18. Khanna, Y.P., and Taylor, T.J., “Comments and Recommendations on the Use of the Avrami Equation for Physico‐chemical Kinetics,” Polymer Engineering & Science, Vol. 28, No. 16, 1988, pp. 1042-1045.

-

- 19. Ozawa, T., “Kinetics of Non-isothermal Crystallization,” Polymer, Vol. 12, No. 3, 1971, pp. 150-158.

-

- 20. Jeziorny, A., “Parameters Characterizing the Kinetics of the Non-isothermal Crystallization of Poly(ethylene terephthalate) Determined by DSC,” Polymer, Vol. 19, No. 10, 1978, pp. 1142-1144.

-

- 21. Nakamura, K., Watanabe, T., Katayama, K., and Amano, T., “Some Aspects of Nonisothermal Crystallization of Polymers. I. Relationship between Crystallization Temperature, Crystallinity, and Cooling Conditions,” Journal of Applied Polymer Science, Vol. 16, No. 5, 1972, pp. 1077-1091.

-

- 22. Nakamura, K., Katayama, K., and Amano, T., “Some Aspects of Nonisothermal Crystallization of Polymers. II. Consideration of the Isokinetic Condition,” Journal of Applied Polymer Science, Vol. 17, No. 4, 1973, pp. 1031-1041.

-

- 23. Nakamura, K., Watanabe, T., Amano, T., and Katayama, K., “Some Aspects of Nonisothermal Crystallization of Polymers. III. Crystallization during Melt Spinning,” Journal of Applied Polymer Science, Vol. 18, No. 2, 1974, pp. 615-623.

-

- 24. Ziabicki, A., Fundamentals of Fibre Information: The Science of Fibre Spinning and Drawing, Wiley, UK, 1976.

- 25. Lai, J.S.Y., and Findley, W.N., “Prediction of Uniaxial Stress Relaxation from Creep of Nonlinear Viscoelastic Material,” Transactions of the Society of Rheology, Vol. 12, No. 2, 1968, pp. 243-257.

-

- 26. Lai, J.S.Y., and Findley, W.N., “Stress Relaxation of Nonlinear Viscoelastic Material under Uniaxial Strain,” Transactions of the Society of Rheology, Vol. 12, No. 2, 1968, pp. 259-280.

-

- 27. Sun, C.T., and Chen, J.L., “A Simple Flow Rule for Characterizing Nonlinear Behavior of Fiber Composites,” Journal of Composite Materials, Vol. 23, No. 10, 1989, pp. 1009-1020.

-

- 28. Yoon, K.J., and Sun, C.T., “Characterization of Elastic-viscoplastic Properties of an AS4/PEEK Thermoplastic Composite,” Journal of Composite Materials, Vol. 25, No. 10, 1991, pp. 1277-1296.

-

- 29. Dörr, D., Henning, F., and Kärger, L., “Nonlinear Hyperviscoelastic Modelling of Intra-ply Deformation Behaviour in Finite Element Forming Simulation of Continuously Fibre-reinforced Thermoplastics,” Composites Part A: Applied Science and Manufacturing, Vol. 109, 2018, pp. 585-596.

-

- 30. Haanappel, S.P., ten Thije, R.H., Sachs, U., Rietman, B., and Akkerman, R., “Formability Analyses of Uni-directional and Textile Reinforced Thermoplastics,” Composites Part A: Applied Science and Manufacturing, Vol. 56, 2014, pp. 80-92.

-

- 31. Bergstrom, J.S., Mechanics of Solid Polymers: Theory and Computational Modeling, William Andrew, San Diego, USA, 2015.

- 32. Gröschel, C., and Drummer, D., “The Influence of Moisture and Laminate Setup on the De-consolidation Behavior of PA6/GF Thermoplastic Matrix Composites,” International Polymer Processing, Vol. 29, No. 5, 2014, pp. 660-668.

-

- 33. Xiong, H., Hamila, N., and Boisse, P., “Consolidation Modeling during Thermoforming of Thermoplastic Composite Prepregs,” Materials, Vol. 12, No. 18, 2019, pp. 2853.

-

- 34. Yang, F., and Pitchumani, R., “A Fractal Cantor Set Based Description of Interlaminar Contact Evolution during Thermoplastic Composites Processing,” Journal of Materials Science, Vol. 36, 2001, pp. 4661-4671.

- 35. Gruber, M.B., Lockwood, I.Z., Dolan, T.L., Funck, S.B., Tierney, J.J., Simacek, P., ... and Grimsley, B.W. (2012, May). Thermoplastic in situ Placement Requires Better Impregnated Tapes and Tows. In Proceedings of the 2012 SAMPE Conference and Exhibition, Baltimore, MD.

- 36. Lee, W.I., and Springer, G.S., “A Model of the Manufacturing Process of Thermoplastic Matrix Composites,” Journal of Composite Materials, Vol. 21, No. 11, 1987, pp. 1017-1055.

-

- 37. Song, Q., Liu, W., Chen, J., Zhao, D., Yi, C., Liu, R., Geng, Y., Yang, Y., Zheng, Y., and Yuan, Y., “Research on Void Dynamics during in situ Consolidation of CF/high-performance Thermoplastic Composite,” Polymers, Vol. 14, No. 7, 2022, pp. 1401.

-

- 38. Campbell Jr, F.C., Manufacturing Technology for Aerospace Structural Materials, Elsevier, Amsterdam, Netherlands, 2011.

- 39. McCool, R., Murphy, A., Wilson, R., Jiang, Z., Price, M., Butterfield, J., and Hornsby, P., “Thermoforming Carbon Fibre-reinforced Thermoplastic Composites,” Proceeding of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, UK, Vol. 226, No. 2, Feb. 2012, pp. 91-102.

-

- 40. Lee, B.E., Hyun, D.K., and Shin, D.H., “A Review of Forming Process for High Performance Thermoplastic Composites in Aerospace Applications,” Transactions of Materials Processing, Vol. 27, No. 1, 2018, pp. 60-65.

- 41. Lessard, H., Lebrun, G., Benkaddour, A., and Pham, X.T., “Influence of Process Parameters on the Thermostamping of a [0/90] 12 carbon/polyether Ether Ketone Laminate,” Composites Part A: Applied Science and Manufacturing, Vol. 70, 2015, pp. 59-68.

-

- 42. Christie, G., Richard. Numerical Modelling of Fibre-reinforced Thermoplastic Sheet Forming. 1997. PhD Thesis. ResearchSpace@ Auckland.

-

- 43. Christie, G.R., Numerical Modelling of Fibre-reinforced Thermoplastic Sheet Forming, Ph.D Thesis, ResearchSpace@ Auckland, 1997.

- 44. Jamin, T., Dubé, M., and Lebel, L.L., “Stamp Forming of Thermoplastic Composites: Effect of Radius and Thickness on Part Quality,” Proceeding of In ECCM16-16TH European Conference on Composite Materials, Seville, Spain, June 2014, pp. 22-26.

- 45. Ryu, J.C., Lee, C.J., Jang, J.S., and Ko, D.C., “Spring-In Prediction of CFRP Part Using Coupled Analysis of Forming and Cooling Processes in Stamping,” Materials, Vol. 17, No. 5, 2024, pp. 1115.

-

- 46. Tatsuno, D., Yoneyama, T., Kawamoto, K., and Okamoto, M., “Hot Press Forming of Thermoplastic CFRP Sheets,” Procedia Manufacturing, Vol. 15, 2018, pp. 1730-1737.

-

- 47. Fortin, G.Y., Process-induced Shape Distortions in Aerospace Thermoplastic Composites, Ph.D Thesis, University of British Columbia, 2016.

- 48. Brauner, C., Peters, C., Brandwein, F., and Herrmann, A.S., “Analysis of Process-induced Deformations in Thermoplastic Composite Materials,” Journal of Composite Materials, Vol. 48, No. 22, 2014, pp. 2779-2791.

-

- 49. Wijskamp, S., Shape Distortions in Composites Forming, Ph.D Thesis, University of Twente, Netherlands, 2005.

- 50. Van Drongelen, M., Van Erp, T.B., and Peters, G.W.M., “Quantification of Non-isothermal, Multi-phase Crystallization of Isotactic Polypropylene: The Influence of Cooling Rate and Pressure,” Polymer, Vol. 53, No. 21, 2012, pp. 4758-4769.

-

- 51. Doerr, D., Joppich, T., Kugele, D., Henning, F., and Kaerger, L., “A Coupled Thermomechanical Approach for Finite Element Forming Simulation of Continuously Fiber-reinforced Semi-crystalline Thermoplastics,” Composites Part A: Applied Science and Manufacturing, Vol. 125, 2019, pp. 105508.

-

- 52. Brooks, R.A., Wang, H., Ding, Z., Xu, J., Song, Q., Liu, H., Dear, J.P., and Li, N., “A Review on Stamp Forming of Continuous Fibre-reinforced Thermoplastics,” International Journal of Lightweight Materials and Manufacture, Vol. 5, No. 3, 2022, pp. 411-430.

-

- 53. Ten Thije, R.H.W., and Akkerman, R., “Finite Element Simulations of Laminated Composites Forming Processes,” International Journal of Material Forming, Vol. 3, 2010, pp. 715-718.

- 54. Ten Thije, R.H.W., Akkerman, R., and Huétink, J., “Large Deformation Simulation of Anisotropic Material Using an Updated Lagrangian Finite Element Method,” Computer Methods in Applied Mechanics and Engineering, Vol. 196, No. 33-34, 2007, pp. 3141-3150.

-

- 55. Bean, P., Lopez-Anido, R.A., and Vel, S., “Integration of Material Characterization, Thermoforming Simulation, and As-formed Structural Analysis for Thermoplastic Composites,” Polymers, Vol. 14, No. 9, 2022, pp. 1877.

-

- 56. Parambil, N.K., Chen, B.R., Deitzel, J.M., and Gillespie Jr, J.W., “A Methodology for Predicting Processing Induced Thermal Residual Stress in Thermoplastic Composite at the Microscale,” Composites Part B: Engineering, Vol. 231, 2022, pp. 109562.

-

- 57. Vedernikov, A., Safonov, A., Tucci, F., Carlone, P., and Akhatov, I., “Modeling Spring-in of l-shaped Structural Profiles Pultruded at Different Pulling Speeds,” Polymers, Vol. 13, No. 16, 2021, pp. 2748.

-

- 58. Barocio, E., Hicks, J., Kim, G., Favaloro, A., Ghosh, G., Goodsell, J., and Pipes, R.B., “Validation of Shape Change Predictions for Stamp Forming of Carbon Fiber Thermoplastic Composite Laminates,” Composites Part B: Engineering, Vol. 275, 2024, pp. 111325.

-

- 59. Pi Savall, B., Mielke, A., and Ricken, T., “Data‐Driven Stress Prediction for Thermoplastic Materials,” PAMM, Vol. 21, No. 1, 2021, pp. e202100225.

-

- 60. Nardi, D., and Sinke, J., “Design Analysis for Thermoforming of Thermoplastic Composites: Prediction and Machine Learning-based Optimization,” Composites Part C: Open Access, Vol. 5, 2021, pp. 100126.

-

- 61. Tan, L.B., and Nhat, N.D.P., “Prediction and Optimization of Process Parameters for Composite Thermoforming Using a Machine Learning Approach,” Polymers, Vol. 14, No. 14, 2022, pp. 2838.

-

- 62. Lin, Y., and Guan, Z., “The Use of Machine Learning for the Prediction of the Uniformity of the Degree of Cure of a Composite in an Autoclave,” Aerospace, Vol. 8, No. 5, 2021, pp. 130.

-

This Article

This Article

-

2024; 37(4): 275-285

Published on Aug 31, 2024

- 10.7234/composres.2024.37.4.275

- Received on Jul 8, 2024

- Revised on Aug 22, 2024

- Accepted on Aug 30, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Sang-Woo Kim

-

* Department of Aerospace and Mechanical Engineering, Korea Aerospace University

** Department of Aeronautical and Astronautical Engineering, Korea Aerospace University

*** Research Institute for Aerospace Engineering and Technology, Korea Aerospace University - E-mail: swkim@kau.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.