- Optimal Coating Materials and Methods to Enhance Interfacial Bonding with Steel Pipes in Marine Environments

Myung Kue Lee*, Dongchan Kim**, Min Ook Kim**†

* Department of Civil and Environmental Engineering, Jeonju University, Jeonju 55069, Korea

** Department of Civil Engineering, Seoul National University of Science and Technology, Seoul 01811, Korea- 해양 환경 노출 코팅 강관의 부착성능 확보를 위한 최적 코팅 및 공법연구

이명규*· 김동찬**· 김민욱**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study reviews previous research on various coating materials and methods designed to improve the adhesion and durability of steel pipes exposed to real-world marine environments, with the goal of identifying optimal solutions. The results concerning the adhesion and corrosion resistance of the pipes were categorized and analyzed based on exposure tests in extreme marine conditions to evaluate their stability. Furthermore, a detailed microstructural analysis of the coatings applied to the pipes was performed to assess surface damage, including peeling and delamination. The findings confirmed that coatings effectively prevent corrosion and provide sufficient adhesion and durability. Based on these results, we have proposed suitable coating materials, types, and application methods for steel pipes used in marine environments and offered recommendations for future exposure tests.

본 연구에서는 해양 환경 노출 강관에 적용되는 코팅의 부착 및 내구성 향상을 목표로, 코팅 재료 및 공법에 관한 기존 연구 결과를 바탕으로 최적의 코팅 재료와 공법을 선정하고자 하였다. 구체적으로, 서로 다른 코팅 종류와 공법이 적용된 해양 환경 노출 강관의 부착 및 내부식성 변화를 조사하고 분석하였다. 이후, 해양 환경에 노출된 코팅 재료의 미세 구조 분석 결과를 종합하여 표면 코팅의 탈락 및 손상 정도(peeling and delamination)를 평가하였다. 이를 통해 부착 성능과 내구성이 개선된 코팅을 적용할 경우, 해양 환경에 노출된 강관의 부식을 효과적으로 방지할 수 있음을 확인하였다. 분석 결과를 바탕으로 해양 환경에 적합한 강관 코팅 재료 유형 및 공법을 제시하였으며, 실해역 실험 수행 시 고려해야 할 요인과 현장 연구의 중요성을 강조하였다.

Keywords: 강관(Steel pipe), 코팅(Coating), 해양환경(Marine environment), 부식(Corrosion), 부착(Adhesion)

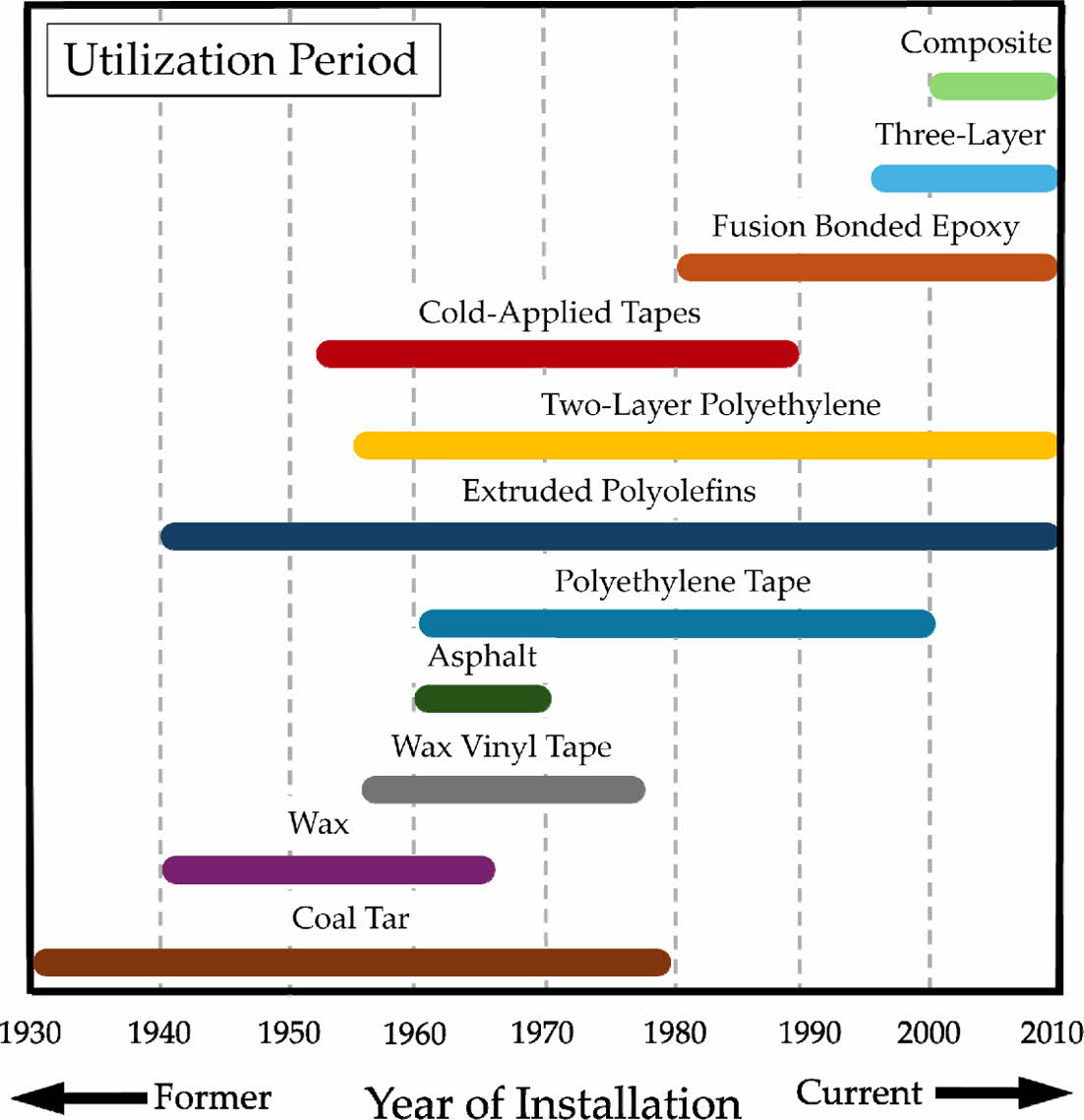

석유, 가스와 같은 에너지 자원의 수송 및 분배 시스템에 사용되는 파이프의 대부분은 강재로 이루어져 있으며 인간의 생활에 필수적인 구조물이다[1]. 강관(steel pipe)의 안정적인 운용을 위해서는 부식을 방지해야 하며 여기서 부식이란 외부 환경 요인에 의해 유발된 화학 반응에 기인한 열화 현상으로, 강관의 내구성능 저하에 영향을 미친다[2,3]. 강관의 적절한 유지관리가 수행되지 않은 경우, 미세 누출(pinhole leakage), 균열(crack), 갈라짐(split), 파열(rupture) 등의 현상이 발생할 수 있다[4]. 또한, 조간대(tidal zone), 비말대(splash zone)와 같은 반복적인 해양 환경은 해양 구조물의 내구성능 및 기대 수명을 만족시키기에 열악한 환경을 조성하기에 강관의 유지관리를 위한 연구가 필수적이다[5]. 표면 코팅 기술은 해양 환경 노출 강관에 적용 가능한 대표적인 방법 중 하나이며 강관과 외부 환경 사이에 물리적 장벽을 형성시켜 부식에 저항하는 보호막 역할을 수행한다[6-8]. 또한, 표면 코팅은 해양 환경에 존재하는 염분과 같은 공격적인 이온이 내부로 전달되는 속도를 감소시켜 열악한 조건에서도 적절한 내식성을 확보한다[9,10]. 이에 연구자들은 강관의 부식방지 목적으로 Wax & Vinyl, coal tar, yellow jacket, polyethylene(PE) tape, three-layer tape & high performance composite coating(HPCC)와 같은 다양한 코팅재료에 관한 연구를 수행하였다[11]. Fig. 1은 코팅기술의 발전 동향을 나타내고 있으며 2000년대부터 복합재를 활용한 코팅과 3중코팅이 사용되기 시작한 것을 확인할 수 있다.

강관과 적용 코팅 재료 간의 우수한 부착은 두 재료 간의 호환성을 의미하며, 개선된 부착 성능은 코팅 강관의 내구성능에도 큰 영향을 미친다. 또한, 구조물과 충분한 결합력을 가진 코팅제는 표면의 탈락(peeling or delamination)을 방지할 수 있으며 부식 환경에 대한 우수한 내식성을 보여준다[12]. 본 연구에서는 강관에 적용 가능한 코팅 재료 및 공법을 중점적으로 조사, 분석하였으며 부착 성능을 토대로 최적의 코팅을 결정하고자 한다.

|

Fig. 1 Development of coating technology applicable for steel pipes (1930-2010) |

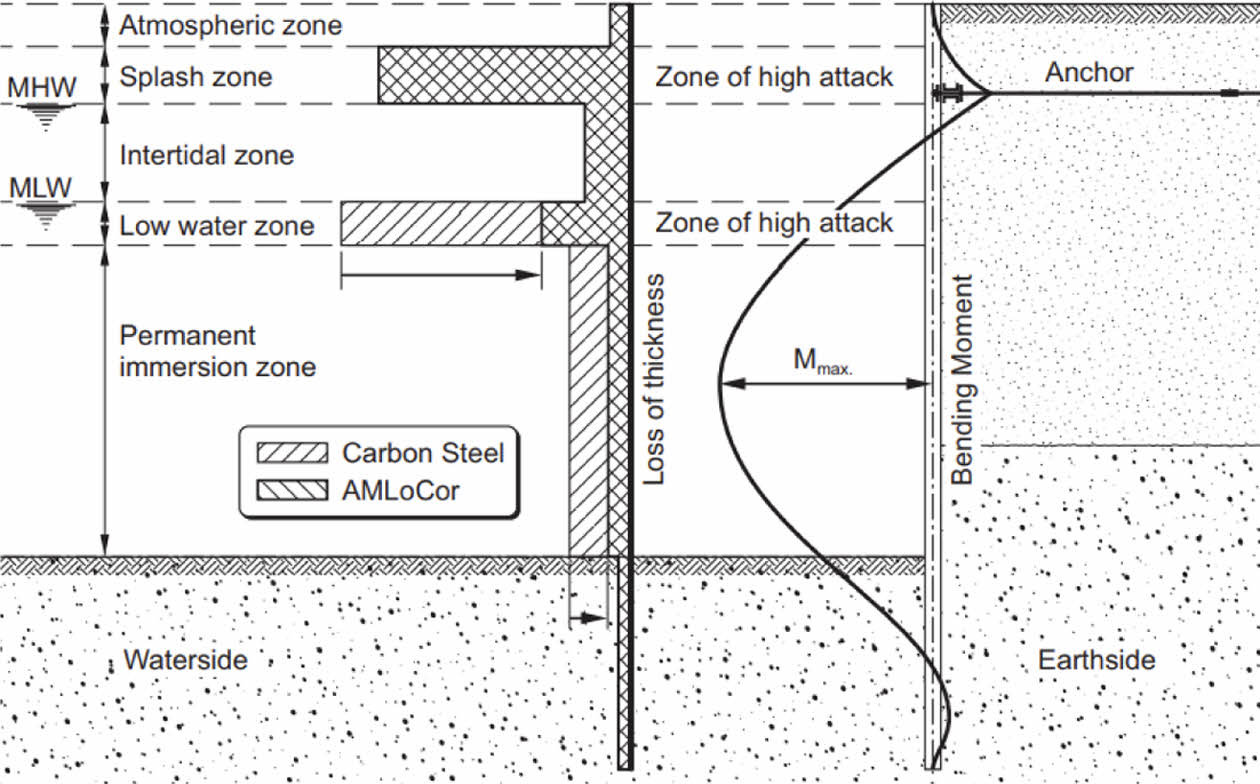

친환경 해양 에너지 확보 및 송/수신을 위한 파이프 라인, 해저케이블 설치 빈도는 지속적으로 증가하고 있다[13]. 해양 환경에 설치된 강관 시스템은 염분과 침식의 영향을 직접적으로 받게 되며 특히, 이산화 탄소, 마그네슘, 황산염 등에 기인한 부식이 발생할 확률이 높다[14]. Fig. 2는 다양한 해양환경에 노출된 강재 두께의 감소를 나타낸다[15]. 해양 환경에 노출된 강재의 두께 감소는 주로 부식에 의해 발생하며, 이는 염화이온과 산소가 강재 표면에서 전기화학적 반응을 일으켜 금속이 소모되는 과정에서 나타난다. 이러한 두께 감소는 강재의 구조적 무결성을 약화시킬 뿐만 아니라 하중 저항력 및 내구성을 저하시켜 해양 구조물의 안정성과 수명에 큰 영향을 미치게 된다. 강재 구조물이 해양 혹은 극한 환경에 노출되면 적용된 표면 코팅에 결함이 발생할 수 있고 염화물 및 수산화 이온 등이 계면으로 유입되어 모재의 부식과 코팅의 박리를 야기할 수 있다[7]. 또한, 강관의 표면에 발생하는 축 방향 균열, 부식 균열, 원주 방향 균열은 강재 구조물의 내구성과 구조 성능 저하를 야기하는 원인 중 하나로 판단된다[16].

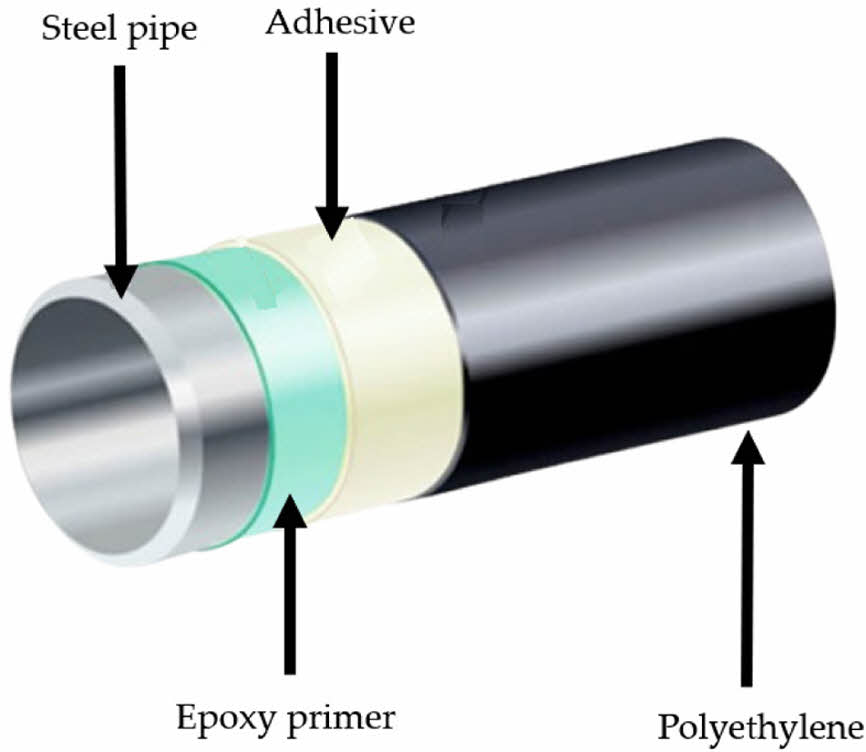

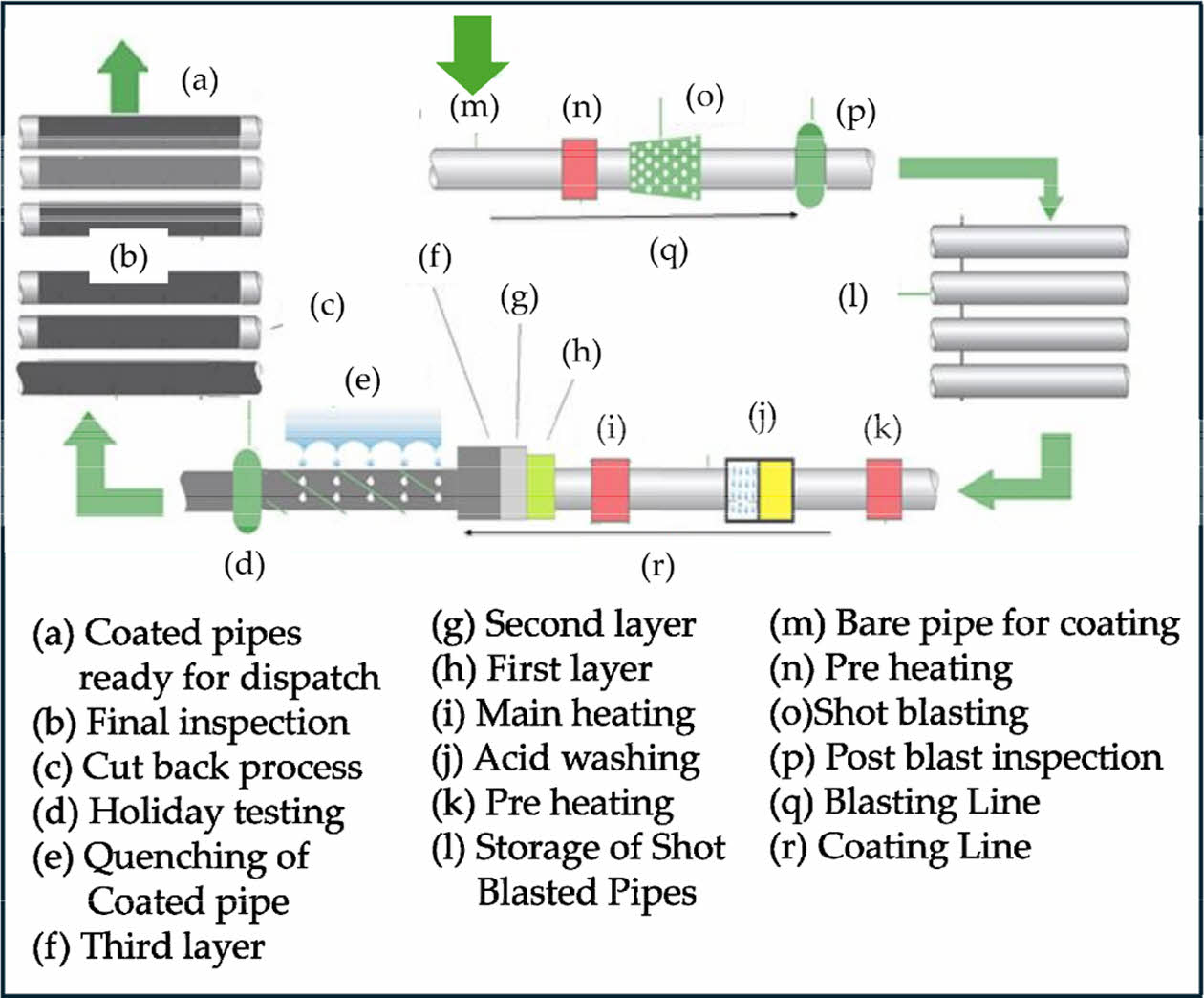

이와 더불어, 해양 환경과 같은 가혹한 반복 부식 조건에 노출된 강관은 치명적인 손상이 발생할 수 있으며 실제로 노르웨이의 대기연구소는 해양환경(marine splash zone)에 노출된 강관이 심각한 손상을 입었다고 보고한 바 있다[18, 19]. 최근, 이러한 해양 구조물의 효율적인 유지관리를 위한 표면 보호 연구 사례가 보고되고 있는데 코팅은 바닷물과 같은 외부 환경과 강관 사이에 장벽을 만들어 향상된 보호 기능을 제공하며 탄화수소, 습기 등에 기인한 부식을 방지하는데 효과적이었다[20]. 또한, 연구자들은 Fig. 3과 같이 강관의 부식방지를 위한 복층 코팅 공법을 최근 적용하고 있다. 관련 사례로 페르시아만에서 수행된 코팅 성능에 관한 연구도 보고된 바 있다[10].

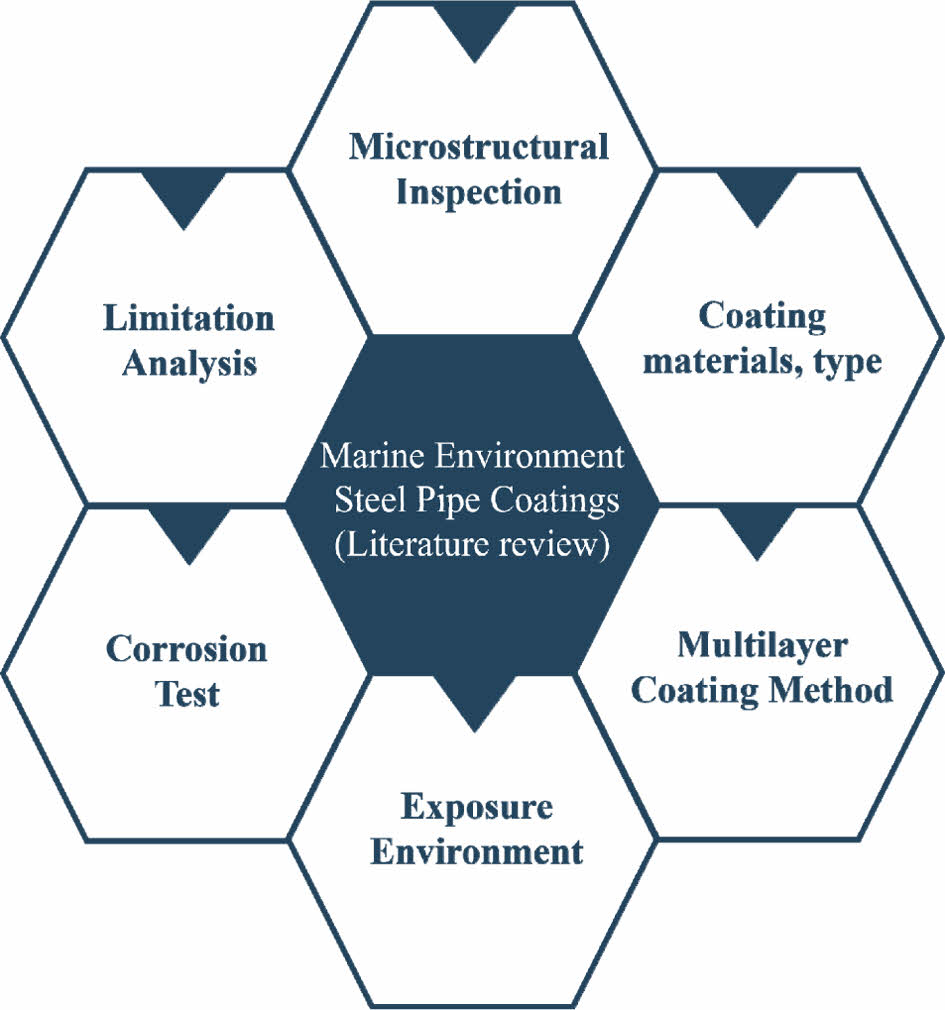

해양 구조물에 적용된 코팅의 성능에 영향을 미치는 주요 요인으로는 코팅의 종류, 노출 기간 그리고 노출 조건 등이 있으며 조사 방법으로는 실해역을 모사한 부식 시험, 표면 및 미세 구조 변화 파악 등이 있을 수 있다. 이에 본 연구에서는 해양 환경 노출 코팅 재료의 특성을 조사하기 위해 아래 Fig. 4와 같은 조사 항목들을 설정하고 기존 연구들에 대한 조사/분석을 실시하였다.

|

Fig. 2 Typical loss of steel thickness in a marine environment [15] |

|

Fig. 3 The composition of the three-layer insulation coating [17] |

|

Fig. 4 tems for literature review |

3.1 코팅 종류에 따른 부착 및 내구성능 변화

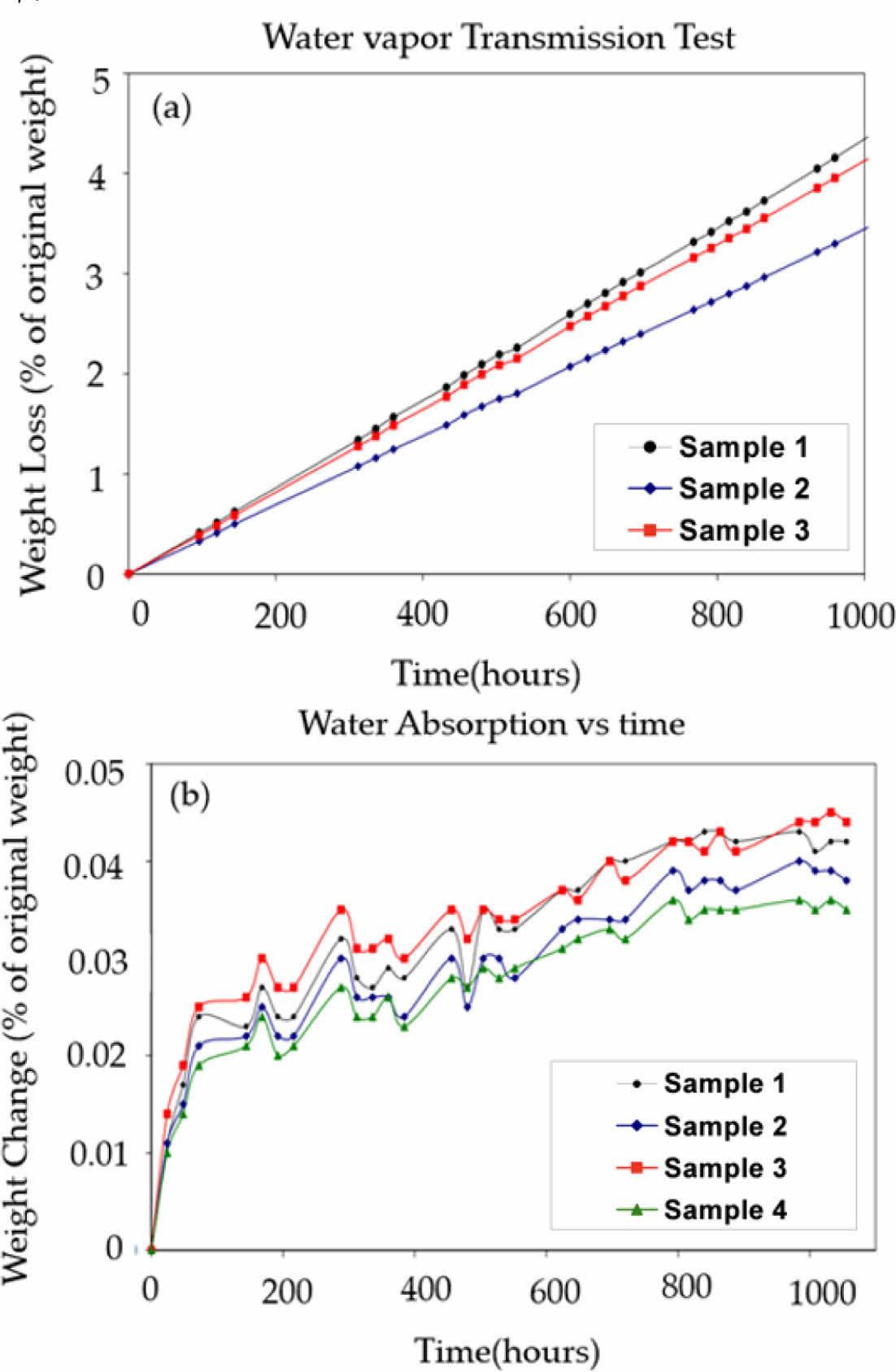

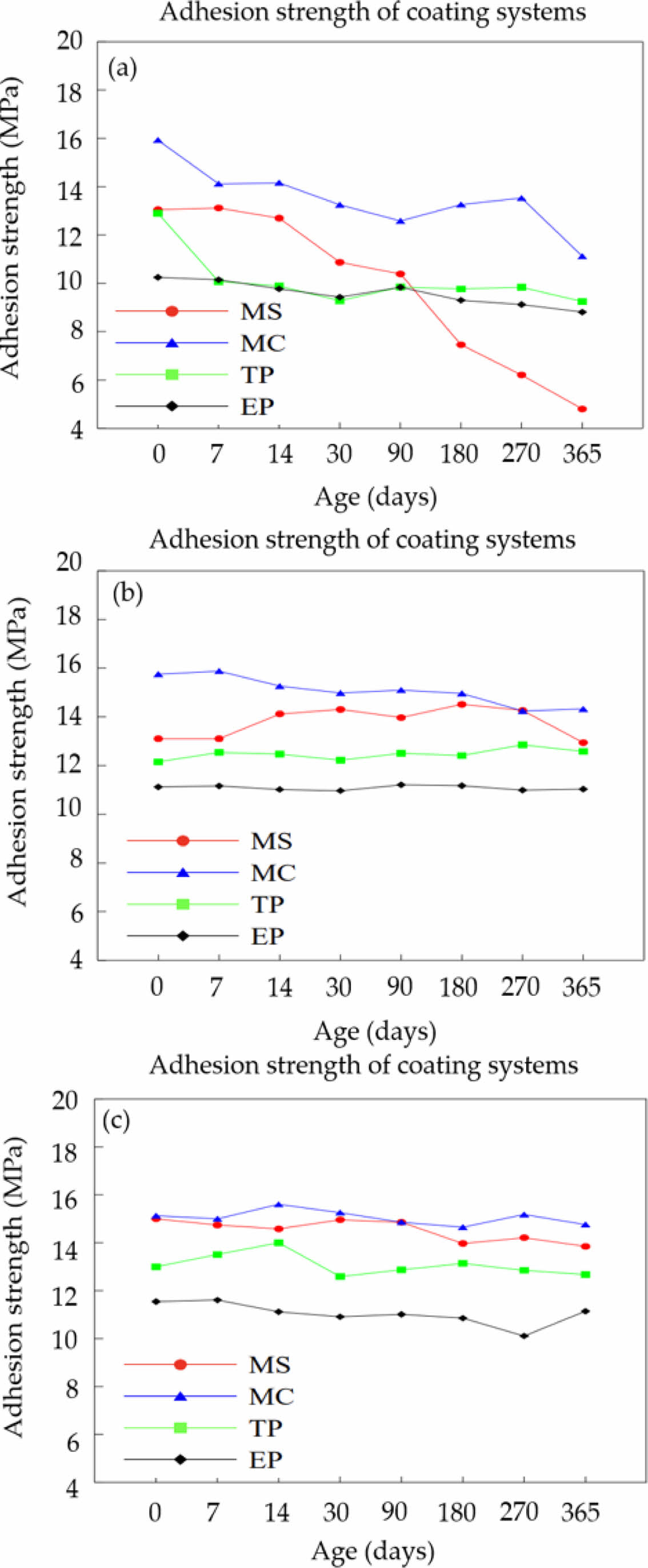

해양환경 노출 코팅 강관의 부식 방지 및 내구성 확보를 위해서는 염분 침투와 같은 공격적인 환경에 대한 저항성, 물리적 및 화학적 안정성, 접착력, 충격저항성 등을 종합적으로 고려하여 코팅재료를 선정해야 한다. 이를 위해 연구자들은 수분 침투가 코팅재료의 내구성에 미치는 영향을 파악하기 위한 물 흡수 시험과 수증기 투과성 시험을 수행하여 코팅재료의 질량손실 변화를 관찰하였다. 그 결과 조사된 코팅 재료는 Fig. 5와 같이 시간이 경과함에 따라 증가하는 질량변화(%)과 질량손실(%)를 보였다. 또한 해상풍력구조물 적용을 위한 MS(Zn–Al metal spraying), MC(Zn–Al metal spraying + epoxy coat), TP(epoxy coat), EP(epoxy coat + polyurethane coat) type coating systems에 대하여 강판에 염소 분무 시험 이후 부착강도 변화를 조사한 결과, Fig. 6과 같이 모든 코팅 재료의 부착 강도가 노출 시간의 증가와 함께 감소하는 경향을 보였다. 이는 코팅 재료의 물 침투 저항성과 흡수율을 고려한 내구성 연구의 필요성을 시사하여 이에 따라 본 연구에서는 코팅 재료의 선정을 위해 코팅 재료의 종류와 특성이 해양 환경을 모사한 부식시험 이후의 손상 정도에 미치는 영향을 조사 및 분석하였다.

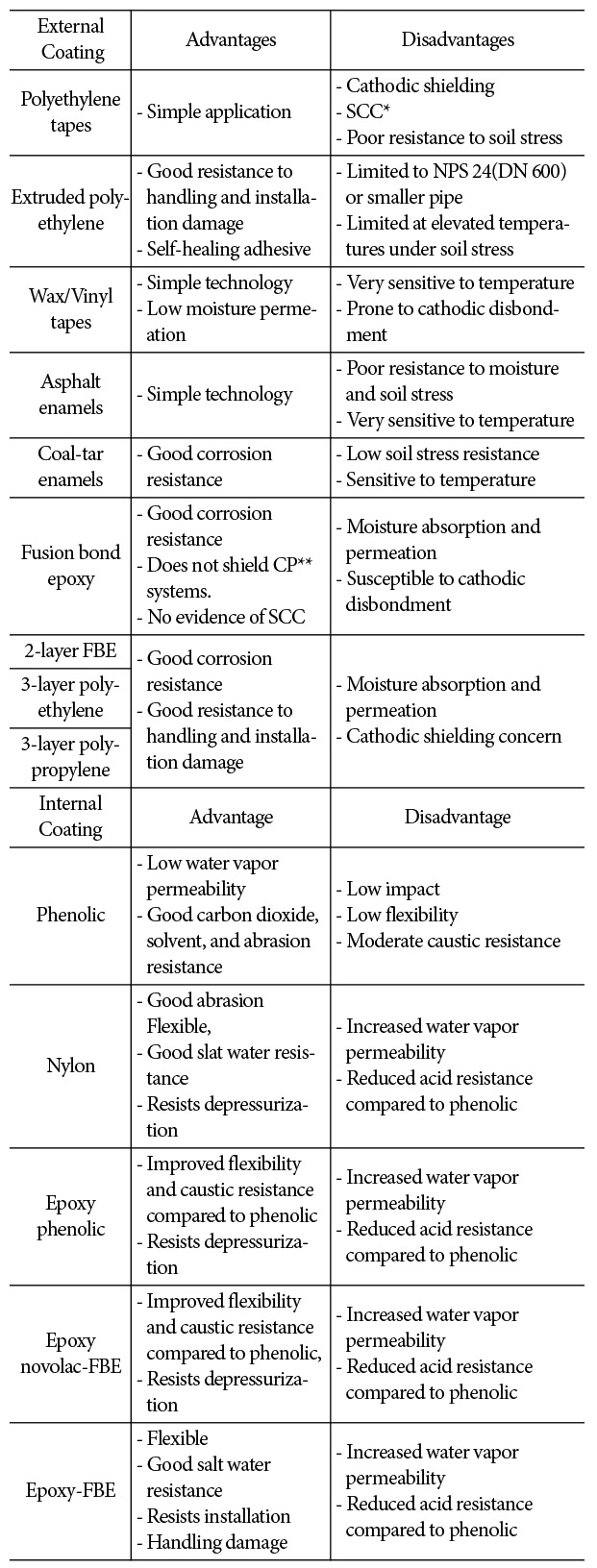

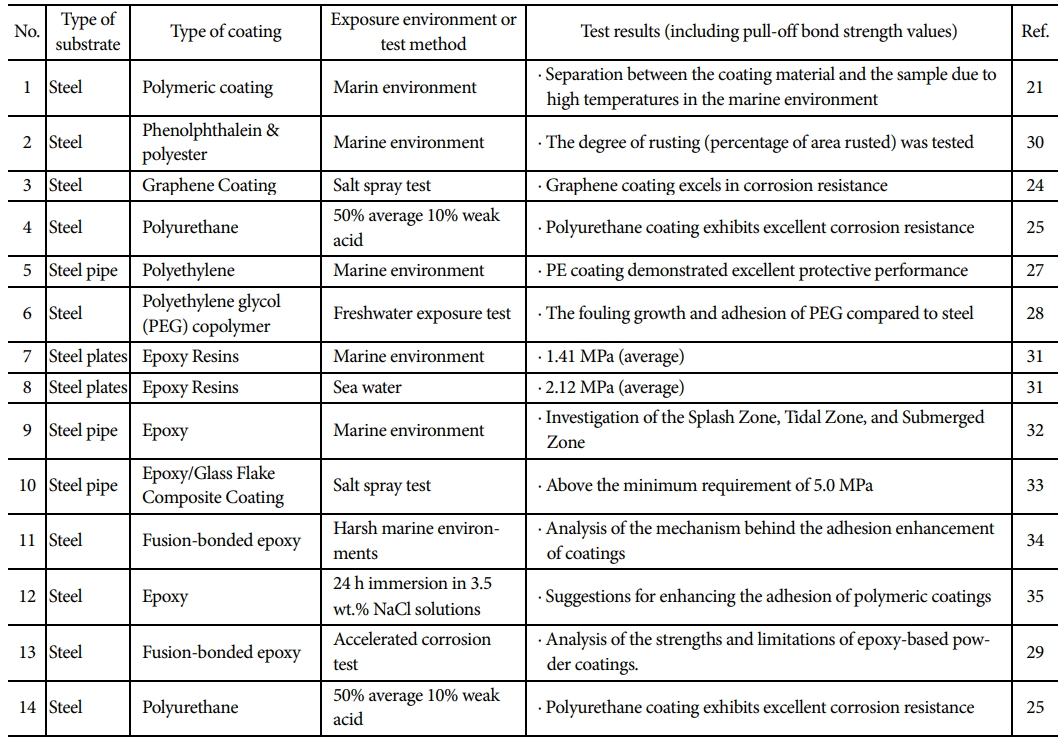

Table 1은 강관에 적용 가능한 폴리머 코팅의 종류, 특징 그리고 장단점 등을 나타내고 있다. 페놀수지(phenolic resins)은 고온 및 고압에서 뛰어난 성능을 보이고, 수증기 투과율이 낮으며, 이산화탄소 및 마모에 강한 저항을 보였으나 충격에 취약하고 유연성이 제한적이었다. 이에 반해, 우레탄 라이닝(urethane linings)은 마모 저항력과 유연성이 우수한 특성을 보였다. 나일론 코팅(nylon powder linings)은 유연성이 우수하고 마모, 염수, 충격 등에 저항을 제공하지만, 온도와 산에 대한 저항은 다소 떨어지는 경향을 보였다. 부식 혹은 극한 환경에 노출되었을 경우, 상기 코팅 이외에도 PE tapes, extruded PE mastic, waxes and vinyl tapes, asphalt enamels, coal-tar enamels 등이 적용 가능하다. 염소 분무 시험 결과, 그래핀 코팅(graphene)은 에폭시 코팅(epoxy zinc rich)에 비해 우수한 부식 저항력을 보였으며 폴리우레탄(polyurethane)은 부식 환경에서 뛰어난 내식성을 발휘하였다[24,25]. PE 라이닝은 우수한 표면 보호 성능을 제공함과 동시에 내구성 확보에 기여하였으며 수중 환경 노출 실험에서 PE glycol copolymer는 일반 강철 대비 부식 성장률을 크게 감소시켰다. FBE(Fusion Bonded Epoxy)는 우수한 화학 저항성을 제공하며 해양 환경 노출 강관에 적합하다고 판단된다[23]. FBE는 개선된 폴리머 구조를 보여 장기간의 수열 노화를 견딜 수 있으며 이로 인해 접착강도에 대한 민감성(sensitivity)을 감소시킨다고 보고된 바 있다[29]. FBE와 강관의 우수한 부착력 또한 화학 및 부식 저항성 향상에 긍정적인 영향을 끼칠 것으로 판단된다. 실제로 해양 환경에 노출된 FBE의 부착력이 에폭시 사슬과 유기작용기(organofunctional groups) 사이의 새로운 공유 결합으로 인하여 향상되었다고 보고된 바 있다[34].

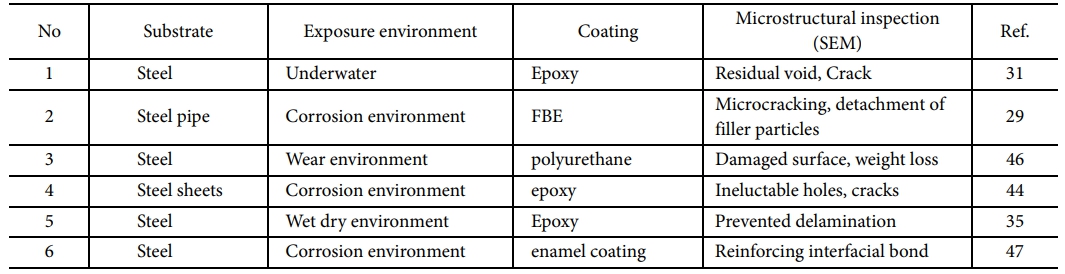

Table 2는 해양 환경 노출 강관의 표면 보호를 위해 주로 사용되는 코팅 종류별 부착강도와 내구성 평가 시험 결과를 나타낸다. 조사된 코팅재료의 부착강도는 pull-off 시험을 통해 얻어진 물성치이다. 해양 환경 노출 에폭시 코팅 강관은 비말대(splash zone)와 조간대(tidal zone)에서 치명적인 손상이 발생하였다고 보고된 바 있다[20]. 또한, 에폭시 기반 분말 코팅은 자외선이 존재하는 습한 환경과 염에 노출될 경우 분해(degradation) 될 수 있는 가능성이 존재한다. 따라서 에폭시 코팅의 성능을 강화하기 위한 다양한 연구가 진행되어져 왔다. 에폭시 코팅의 성능을 강화하기 위해 유리분말(glass flake)의 사용이 고려되었으며 유리 분말의 혼입은 우수한 마모 저항성, 낮은 수증기 투과성, 화학적 안정성을 보여주었다[22]. 이에 더하여 벤조이미다졸(benzoimidazole)의 가능성도 검토되었는데 염화물 환경에 노출된 에폭시 코팅에 0.75 wt.%의 벤조이미다졸을 첨가함으로써 부착력이 크게 개선됨을 확인하였다[35]. 또한, 해양 환경에 노출된 epoxy 코팅제는 최대 75%의 부식 면적이 나타났지만 Thymol Blue와 Phenolphthalein가 추가 혼입된 epoxy 코팅제에서 각각 최대 30%와 60%의 감소된 부식 면적이 관찰되었다[30]. 이는 추가적인 코팅재료 및 강화제를 적절히 혼용할 경우 코팅재료의 내부식성과 계면결합강도를 향상시켜 염화물 환경과 같은 취약환경에 노출되었을 때 내구성 저하를 방지할 수 있음을 시사한다.

3.2 코팅 다층화에 따른 부착 및 내구성능 변화

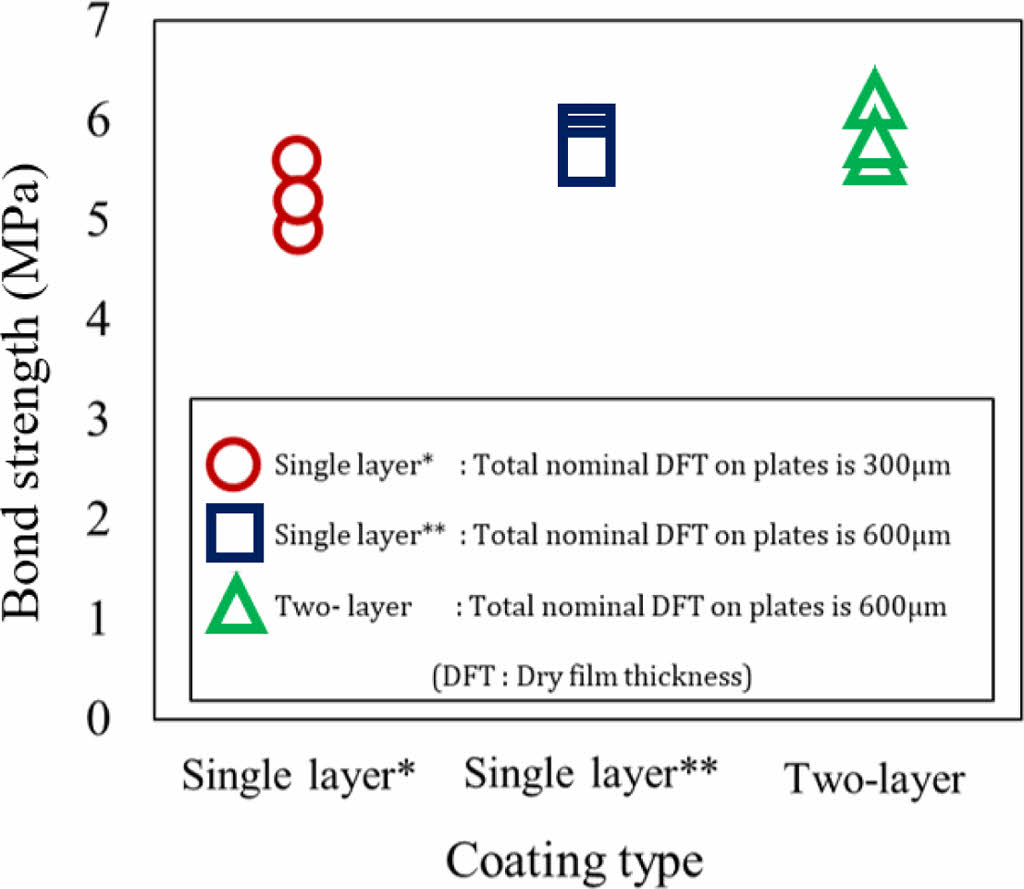

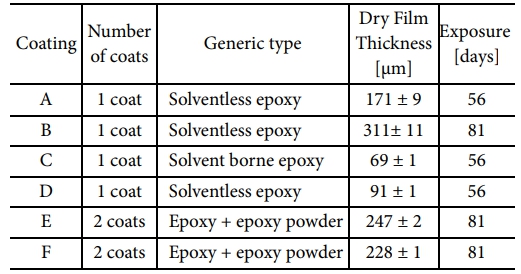

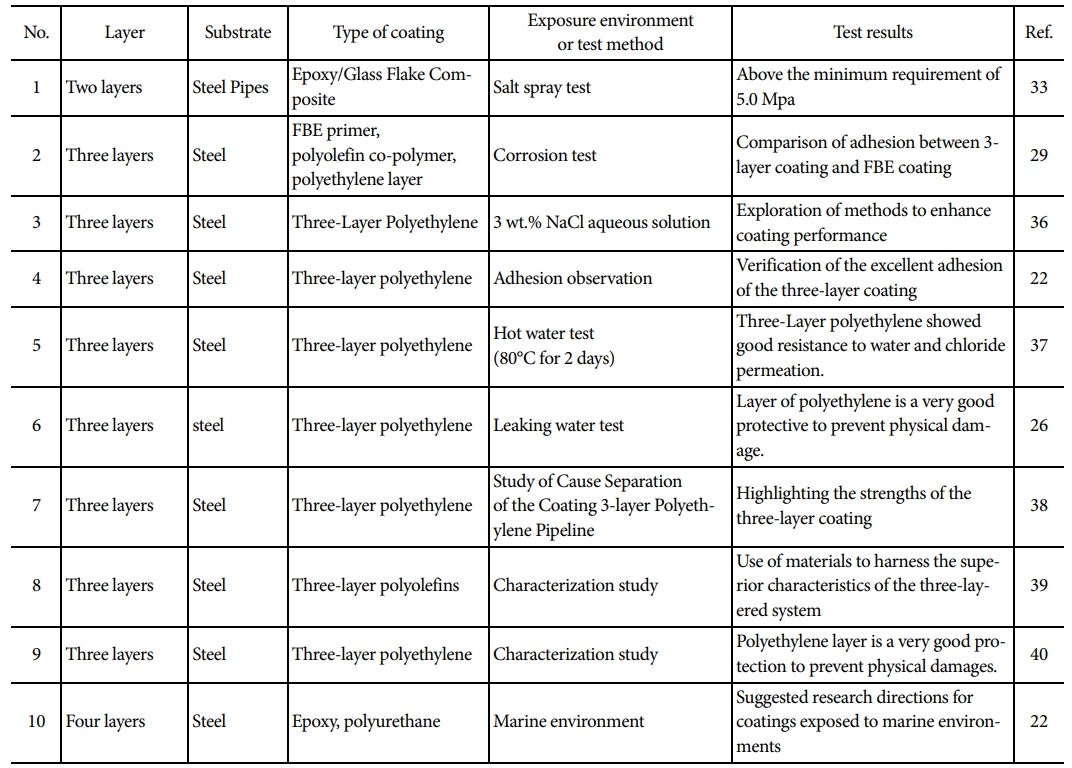

Table 3는 해양환경 노출, 염소 분무, NaCl 용액 노출, 수중환경 노출과 같은 열악한 환경을 모사한 실험을 통해 코팅층이 내구 성능에 미치는 영향을 보여주고 있다. 강관에 다층(multiple layer) 코팅하는 구체적인 공정은 Fig. 7과 같다. 단일 층으로 코팅하는 공법보다 레이어를 추가하여 Two-layer, Three-layer, 혹은 Four-layer로 코팅하는 공법을 강관에 적용할 경우, 해양 환경에서 코팅의 내구성이 크게 개선됨을 확인하였는데 이는 다층 코팅이 수분의 유입과 유해 환경 노출로 인해 발생하는 유해 물질의 투입을 방지하였기 때문으로 판단된다[41]. Two-layer epoxy/glass flake composite coating은 극한환경 모사 실험에서 향상된 내부식성을 보였으며 부착강도 또한 최소 요구사항인 5.0 MPa를 상회하는 결과를 얻었다[33]. FBE primer, polyolefin co-polymer, PE로 이루어진 Three-layer의 경우 부식시험에서 일반 FBE 코팅보다 높은 부착을 보였다[29]. 코팅 두께 3.0–3.5 mm의 PE로 구성된 Three-layer PE 코팅은 우수한 부착을 발휘하여 파이프 라인을 부식으로부터 보호하기에 적합하다고 보고되었다[22]. 또한, Three-layer PE 코팅은 우수한 물 침투 저항성과 염화물 이온 침투 저항성을 보였으며 구조물의 수명을 향상시켰다[37,38]. 이에 더하여 높은 기계적 강도를 보유한 epoxy와 유연성을 가진 polyolefin을 결합하여 우수한 접착력과 음극 박리 저항성(cathodic disbanding resistance)을 발휘하는 Three-layer polyolefins coating이 개발되었다[39]. 이러한 Thee-layer polyolefins의 사용과 관련된 우려가 여전히 존재하지만 지난 20년 동안 우수한 현장 적용성을 보였다[23]. 또한 Three-layer로 코팅하였을 경우보다 Four-layer의 방식으로 코팅하였을 시에 더욱 코팅재료의 성능이 향상되었다. 또한, Three-layer로 이루어진 epoxy 기반 코팅보다 Three-layer Epoxy 기반 코팅에 Zn+AL layer를 추가한 경우 보다 높은 부착 강도가 확인되었다[22]. Fig. 8은 다층 코팅 여부 혹은 코팅 두께가 부착강도에 미치는 영향을 나타낸다. 가속 중성 염수 분무 시험 이후 부착 강도를 측정한 결과, 300μ의 단일 코팅층은 이중층의 코팅과 600μ 두께의 코팅층보다 다소 낮은 부착강도를 보였다[33]. Table 4는 강관에 적용된 코팅층과 두께가 수중 환경 노출시의 기포 발생에 미치는 영향을 조사한 실험 결과이며 블리스터 발생시 실험을 종료하였다. 실험 결과, 가장 두꺼운 코팅 B의 경우 단일 층임에도 A, C 코팅 대비 기포 발생이 억제되었다. 또한, 이중으로 코팅된 E, F는 노출기간동안 기포가 관찰되지 않았다. 이러한 결과는 앞서 보고된 실험과 동일하게 다층 코팅과 코팅 두께의 효과를 나타내는 것으로 해양 환경 노출 강관의 경우 이러한 공법을 사용하면 보다 개선된 부착 효과를 보일 것으로 판단된다. 다만, 적용 이전에 실해역 실험을 통한 장기 관찰이 필수적으로 선행되어야 한다.

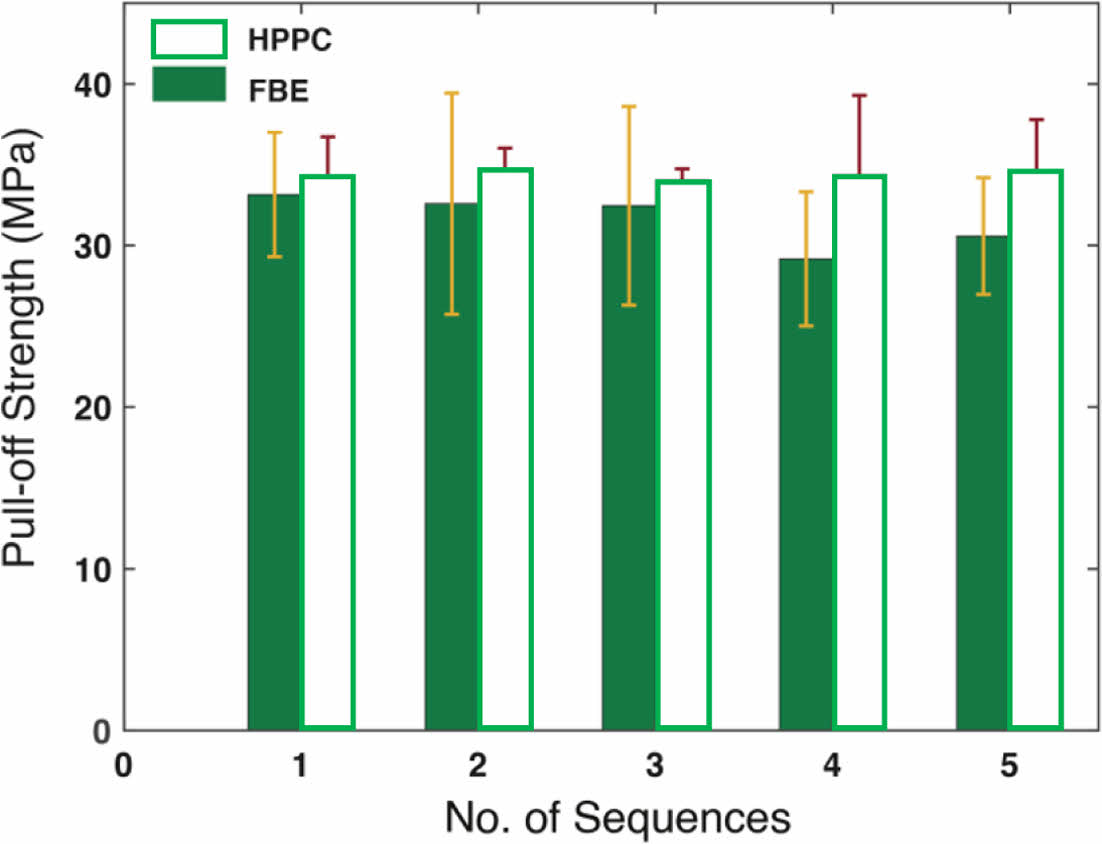

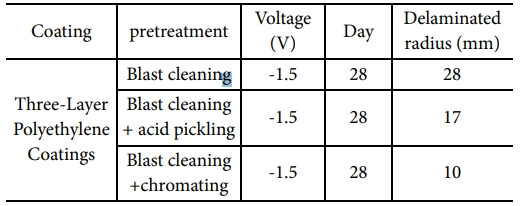

Fig. 9는 FBE와 high-performance powder coating(HPPC, FBE primer + polyolefin co-polymer + PE layer) 간의 계면부착 시험 결과를 나타낸다. FBE와 HPPC의 두께는 각각 평균 400 μm 및 1200 μm 수준으로 코팅 강판의 노출 실험(accelerated exposure tests)을 실시하였다. 실험 결과, HPPC가 FBE보다 우수한 계면결합성능을 보였다[29]. 즉, 코팅 두께 증가 혹은 다층화가 부착강도와 부식 저항성 향상에 긍정적인 영향을 미침을 시사한다. 다시 말해, 코팅 두께 증가 혹은 Two-layer 이상의 층을 적용할 경우 차단 특성(barrier properties)를 향상시켜 수분과 화학 물질의 침투를 보다 효과적으로 차단할 수 있으며 이는 블리스터 발생 방지 효과로도 이어질 것으로 기대된다. 다만, 코팅과 기판 사이에 약한 경계면이 형성되면 화학적 공격에 대한 저항성이 감소할 수 있다[36]. 본 연구 결과, 코팅 두께가 적정한 범위 내에서 증가하고 코팅층이 많아질수록 부착강도와 부식저항성은 개선되는 경향을 확인하였다. 또한, 표면 전처리 유무도 도포된 코팅의 분리 및 계면 부착에 큰 영향을 미쳤다. Table 5는 기판의 표면 전처리에 따른 코팅된 샘플의 층간 분리 반경(delaminated radius) 측정 결과를 나타낸다. Blast cleaning 만 처리된 기판에서 가장 심각한 층간 분리가 발생하였으며 Blast cleaning과 크롬이 함께 처리된 기판에서 가장 우수한 분리 저항성을 확인하였다[36].

|

Fig. 5 Weight loss and weight change result of each coating through (a) water vapor transmission test, (b) water absorption test [21] |

|

Fig. 6 Adhesion strength of coating systems exposed to (a) tidal zone, (b) atmosphere zone, (c) underwater [22] |

|

Fig. 7 Multiple layer coating process [42] |

|

Fig. 8 Adhesion test results against each coating type (the figure is adapted from reference [33] with design modifications) |

|

Fig. 9 Pull-off strength values of coated panels after accelerated exposure tests [29] |

|

Table 1 Coating systems applicable to steel pipe [23] |

*SCC: Stress Corrosion Cracking, **Cathodic protection |

|

Table 4 Cathodic disbondment of coatings applied on substrates with different pretreatments [43] |

|

Table 5 Cathodic disbondment analysis of the 3LPE coatings applied on substrates with different pretreatments [36] |

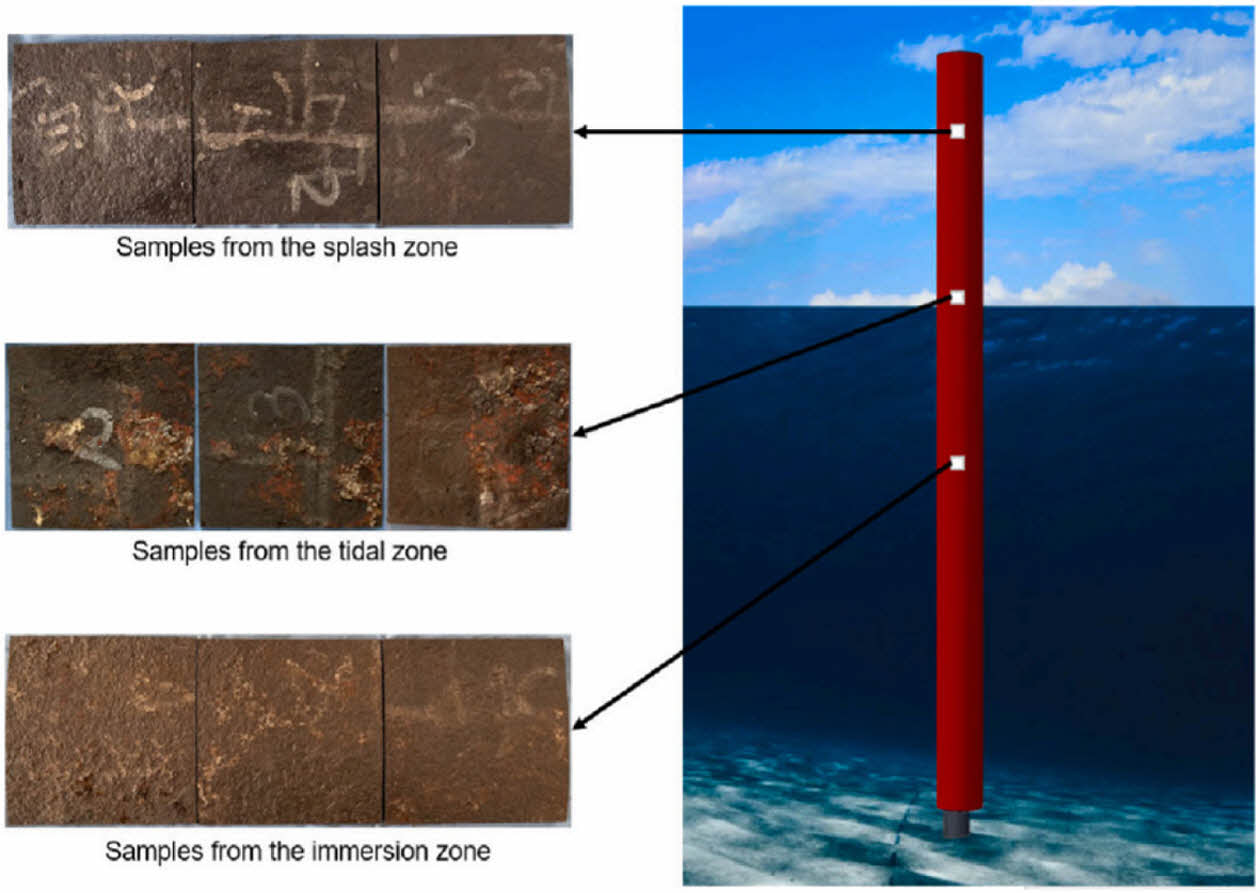

해양 환경에 노출된 강관 말뚝은 비말대, 조간대, 침수대에 노출될 수 있으며 Fig. 10과 같이 부식과 마모를 유발시킨다. 이에 해양 혹은 극한 환경에 노출된 코팅의 표면 변화 및 부식 정도를 파악하기 위한 SEM이미지 분석 사례를 조사하였다.

Table 6은 수중, 부식, 마모 등과 같은 해양 혹은 부식 환경에 노출된 강재와 코팅 간의 미세구조 분석 조사 결과를 나타낸다. 미세구조 분석 결과, 잔여 공극, 미세 균열, 균열(micro-holes, cracks) 등이 관찰되었다. 이는 해양 및 부식 환경에 존재하는 염화물 이온, 염분, 황산염과 같은 물질로 인하여 코팅 표면이 손상되었음을 의미하며 이러한 손상과 마모는 강구조물의 중량 손실을 야기할 가능성이 있다. 코팅의 손상은 해양환경에 노출된 강관의 내구성 및 안정성 저하에 큰 영향을 끼친다. 실제로 해양환경의 예측 불가능한 변수들은 불가피한 결함(inevitable defect)을 유발시킬 뿐만 아니라 음극 보호(cathodic protection)와 코팅의 성능에 영향을 끼친다고 보고되었다[44]. 다만, 에나멜 코팅 강재는 층간 분리를 방지할 수 있었으며 눈에 띄는 표면 균열이나 코팅의 박리가 발견되지 않았다. 이는 코팅을 구성하는 층이 코팅의 박리를 제어하는데 중요한 역할을 하였기 때문으로 판단된다. 코팅재료의 부착력 또한 해양환경에서의 미세구조 손상에 영향을 끼친다. 해양 환경에 노출된 코팅재료와 강철 기판의 부착이 우수할 경우 균열과 분리가 관찰될 가능성은 낮을 것으로 사료된다. 결론적으로, 적절한 재료와 부착 성능을 고려하여 결합된 코팅은 강관에 수분과 염화물을 비롯한 침식 인자(erosive agents)의 침투를 방지하기 위한 효과적인 수단으로 판단되며, 미세 균열 및 부식과 같은 손상을 방지할 수 있을 것으로 판단된다.

|

Fig. 10 Illustration of sampling positions [45] |

|

Table 6 Microstructural inspection results according to exposure environments and coating materials |

해양 환경 노출 강관은 코팅과의 충분한 부착을 만족시키는 동시에 내구성을 향상시켜 균열과 부식에 대한 저항성을 향상시킬 필요가 있다. 이에 본 연구에서는 해양 환경 노출 강관과 적용 코팅 간의 부착 성능 확보를 위해 현재까지 보고된 해양 혹은 부식 환경 모사 연구를 토대로 코팅 재료와 공법이 부착 혹은 내구성능에 미치는 영향을 분석하였다. 본 연구를 통해 아래와 같은 결론이 도출되었다.

1) 해양 환경 노출 강관에 적용되는 코팅은 강관 구조와의 충분한 계면 결합이 확보되어야 하며, 이는 우수한 화학적 저항성과 부식 방지 성능을 제공하여 강관을 해양 환경으로부터 효과적으로 보호할 수 있었다.

2) PE 코팅은 뛰어난 내화학성과 부식 저항성을 통해 물리적 손상을 방지하는 데 효과적이며, FBE 코팅은 개선된 폴리머 구조와 높은 염해 저항성으로 부식 저항성 향상에 기여함을 확인하였다. 특히, FBE 코팅은 해양 환경에서 흔히 발생하는 염화물 이온에 대해 탁월한 방어력을 제공하여 부식을 억제하였다.

3) 유리분말, 벤조이미다졸, 페놀프탈레인 등의 강화제를 혼입하면, 코팅의 내부식성 및 부착력이 개선되어 염화물 이온 침투로 인한 손상을 효과적으로 방지할 수 있으며 특히, 벤조이미다졸은 금속 표면과 강력한 상호작용을 통해 부식 억제제를 형성하여 염화물 이온의 침투를 막는 데 효과적이었다.

4) 실험을 통해 적절한 코팅 두께 증가와 다중 코팅의 적용이 강관으로의 습기와 산소 침투를 효과적으로 억제하여 기계적 손상과 부식 저항성을 향상시키는 것을 확인하였으며 다층 에폭시 및 폴리우레탄 코팅 시스템은 수분과 산소의 침투를 막아 부식률을 현저히 감소시켰다.

5) SEM 이미지 분석을 통해 유해 물질에 의한 균열과 층간 분리가 발견되었으나, 강관과의 결합이 강한 경우 이러한 손상이 억제되어 코팅의 보호 성능이 유지됨을 확인할 수 있었다.

본 연구는 해양 환경 노출 강관의 부착과 내구성을 향상시키기 위한 최적의 코팅 재료와 공법을 결정하기 위한 기반을 제공하며 특히, PE 및 FBE 코팅의 조합, 강화제의 선택적 사용, 다층 코팅 구조 및 표면 전처리의 최적화를 강조한다. 이러한 접근법은 강관의 장기 성능을 극대화하고 해양 환경에서의 부식 문제를 해결하는 데 중요한 역할을 할 것으로 기대된다. 최적의 코팅 시스템은 각각의 해양 조건에 맞게 조정되어야 하며, 이를 통해 강관의 수명 연장과 유지보수 비용 절감이 가능할 것으로 판단된다. 또한, 실내에서 진행한 염소 분무 시험, 염화물 및 산 노출 시험, 수중환경 침식시험과 같은 부식 시험은 해양환경을 모사할 수 있지만 실제 해양환경의 현장 조건을 정확하게 모방하기에는 한계가 있다. 실제 해양환경에 노출된 강관의 부착성능 확보를 위한 연구를 위해서는 실해역 특성을 고려한 보다 많은 현장 실험 데이터가 필요하다고 판단된다.

본 연구는 환경부 “상하수도 혁신 기술 개발사업(RS-2021-KE001717)”에서 수행되었습니다.

- 1. Rajasärkkä, J., Pernica, M., Kuta, J., Lašňák, J., Šimek, Z., and Bláha, L., “Drinking water contaminants from epoxy resin-coated pipes: A field study,” Water Research, Vol. 103, 2016, pp. 133-140.

-

- 2. Motlatle, A.M., Ray, S. S., Ojijo, V., and Scriba, M.R., “Polyester-based coatings for corrosion protection,” Polymers, Vol. 14, No. 16, 2022, p. 3413.

-

- 3. Solovyeva, V.A., Almuhammadi, K.H., and Badeghaish, W.O., “Current downhole corrosion control solutions and trends in the oil and gas industry: a review,” Materials, Vol. 16, No. 5, 2023, p. 1795.

-

- 4. Kim, C., Chen, L., Wang, H., and Castaneda, H., “Global and local parameters for characterizing and modeling external corrosion in underground coated steel pipelines: A review of critical factors,” Journal of Pipeline Science and Engineering, Vol. 1, No. 1, 2021, pp. 17-35.

-

- 5. Kitayama, M., Yoshida, K., Kamon, T., Michishita, T., Kaneta, K., and Suzuki, Y., “Examination of heavy-duty, ultra-thick coating systems for offshore steel structures,” Transactions of the Iron and Steel Institute of Japan, Vol. 25, No. 11, 1985, pp. 1163-1170.

-

- 6. Rahim, M.R., Study on the Current Performance of Piping and Structure Coatings in Oil and Gas Field, B.E Thesis, Universiti Teknologi Petronas, Malaysia, 2009.

- 7. Ngasoh, O., Degradation of Epoxy Composite Coating Using Corrosion and Fracture Mechanics Framework, Ph.D Thesis, African University of Sience, Nigeria, 2021.

- 8. Papavinasam, S., and Revie, R.W., “Review of standards for evaluating coatings to control external corrosion of pipelines,” Corrosion Reviews, Vol. 26, Nos. 5-6, 2008.

-

- 9. Al-Khaldi, T., Inan, T.Y., Al-Mansour, M., Alrudayni, M., Manuel, A.T., Vidal, O.S., and Al-Tuwailib, A.A., “Failure of FBE coatings in gas transporting pipelines,” Materials Performance, 2020.

- 10. Sadati, S., Arezoumandi, M., and Shekarchi, M., “Long-term performance of concrete surface coatings in soil exposure of marine environments,” Construction and Building Materials, Vol. 94, 2015, pp. 656-663.

-

- 11. Khorasanizadeh, S., “The effects of shot and grit blasting process parameters on steel pipes coating adhesion,” World Academy of Science, Engineering and Technology, Vol. 66, No. 6, 2010, pp. 1304-1312.

- 12. Olajire, A.A., “Recent advances on organic coating system technologies for corrosion protection of offshore metallic structures,” Journal of Molecular Liquids, Vol. 269, 2018, pp. 572-606.

-

- 13. Liu, Y., Li, C.X., Huang, X.F., Ma, K., Luo, X.T., and Li, C.J., “Effect of water environment on particle deposition of underwater cold spray,” Applied Surface Science, Vol. 506, 2020, p. 144542.

-

- 14. Lysogorski, D., Weather, B., Wier, T., Newbauer, T., & Coast Guard New London CT Research and Development Center. (2011). Ballast Water Treatment Corrosion Scoping Study. Coast Guard New London CT Research and Development Center.

- 15. Piling Handbook, 9th edition, 2022.

- 16. Ceravolo, R., Civera, M., Lenticchia, E., Miraglia, G., and Surace, C., “Detection and localization of multiple damages through entropy in information theory,” Applied Sciences, Vol. 11, No. 13, 2021, p. 5773.

-

- 17. Salakhov, I.I., Shaidullin, N.M., Chalykh, A.E., Matsko, M.A., Shapagin, A.V., Batyrshin, A.Z., and Nifant’ev, I.E., “Low-temperature mechanical properties of high-density and low-density polyethylene and their blends,” Polymers, Vol. 13, No. 11, 2021, p. 1821.

-

- 18. Alkordy, F.M., Evaluation of Organic Protective Coatings as Corrosion Prevention for the Interior of Subsea Pipelines in Sour Gas Service, M.E Thesis, Florida International University, USA, 2015.

-

- 19. Fischer, K.P., Thomason, W.H., Rosbrook, T., and Murali, J., “Performance history of thermal-sprayed aluminum coatings in offshore service,” Materials Performance, Vol. 34, No. 4, 1995, pp. 27-35.

- 20. Semerad, T.V., Corsiglia, F.A., Weaver, D.J., and Cox, G., “Testing of epoxy adhesives of a splash zone coating retrofit system for marine pipeline riser applications,” In NACE CORROSION, NACE-03042, 2003, pp. NACE-03042.

- 21. Saprailis, H., Kovacs III, W., Tuggle, J.R., and Garfias-Mesias, L.F., “Characterization of internal and external coatings used on steel pipelines,” In NACE CORROSION, NACE-10038, 2010, pp. NACE-10038.

- 22. Eom, S.H., Kim, S.S., and Lee, J.B., “Assessment of anti-corrosion performances of coating systems for corrosion prevention of offshore wind power steel structures,” Coatings, Vol. 10, No. 10, 2020, p. 970.

-

- 23. Kehr, J.A., Fusion-bonded epoxy internal linings and external coatings for pipeline corrosion protection, Piping Handbook, USA, 1999.

- 24. Jin, Q., Duan, W., Yao, L., Ding, W., Du, D., and Deng, P.A., “Durability assessment of substation steel components based on graphene coating,” In Mechatronics and Automation Technology, 2024, pp. 399-406.

-

- 25. Branch, M., and Mahshahr, I., “Use of polyurethane coating to prevent corrosion in oil and gas pipelines transfer,” International Journal of Innovation and Applied Studies, Vol. 1, No. 2, 2012, pp. 186-193.

- 26. Branch, M., and Mahshahr, I., “Study an analysis and suggest new mechanism of 3-layer polyethylene coating corrosion cooling water pipeline in oil refinery in Iran,” International Journal of Innovation and Applied Studies, Vol. 1, No. 2, 2012, pp. 216-225.

- 27. Yamamoto, M., Kajiki, T., Kamon, T., and Yoshida, K., “Durability of various anti-corrosive organic coatings in marine environment for twelve years,” Corrosion Science and Technology, Vol. 3, No. 1, 2004, pp. 20-25.

- 28. Holberg, S., Losada, R., Blaikie, F.H., Hansen, H.H., Soreau, S., and Onderwater, R.C., “Hydrophilic silicone coatings as fouling release: Simple synthesis, comparison to commercial, marine coatings and application on fresh water-cooled heat exchangers,” Materials Today Communications, Vol. 22, 2020, p. 100750.

-

- 29. Zargarnezhad, H., Wong, D., Lam, C.C., and Asselin, E., “Uniform and local degradation of epoxy-based pipeline coatings under service conditions: salt transport and accelerated exposure analysis,” ChemRxiv, 2023.

-

- 30. Melton, C., Development and Evaluation of Novel Corrosion Sensing & Protective Coatings based on Polymeric Powders for Marine Environments, Ph.D Thesis, University of Leicester, England (UK), 2022.

- 31. Kim, S., Yi, J.H., Hong, H., Choi, S.I., Kim, D., and Kim, M.O., “Interfacial bond properties of underwater concrete coated with bisphenol A epoxy resins,” Polymers, Vol. 15, No. 21, 2023, p. 4290.

-

- 32. Semerad, T.V., Corsiglia, F.A., Weaver, D.J., and Cox, G., “Testing of Epoxy Adhesives of a Splash Zone Coating Retrofit System for Marine Pipeline Riser Applications,” In NACE CORROSION, NACE-03042, 2003, pp. NACE-03042.

- 33. Çil, G., and Gel, M., “The investigation of performance properties of the epoxy/glass flake composite coating on steel pile pipes,” İmalat Teknolojileri ve Uygulamaları, Vol. 3, No. 3, 2022, pp. 1-7.

-

- 34. Saliba, P.A., Mansur, A.A., Santos, D.B., and Mansur, H.S., “Fusion-bonded epoxy composite coatings on chemically functionalized API steel surfaces for potential deep-water petroleum exploration,” Applied Adhesion Science, Vol. 3, 2015, pp. 1-22.

-

- 35. Nabavian, S., Naderi, R., and Asadi, N., “Determination of optimum concentration of benzimidazole improving the cathodic disbonding resistance of epoxy coating,” Coatings, Vol. 8, No. 12, 2018, p. 471.

-

- 36. Rahsepar, M., Asgharzadeh, M., Hadianfard, M.J., and Jenabali Jahromi, S.A., “Failure analysis of disbondment of three-layer polyethylene coatings from the surface of buried steel pipelines,” Journal of Failure Analysis and Prevention, Vol. 15, 2015, pp. 604-611.

-

- 37. Gaber, M.A.W., “Impact of anti-corrosion liquid epoxy and fusion bond epoxy primer on mechanical testing of three layers polyethylene pipeline coating,” Journal of Applied Sciences Research, Vol. 8, No. 11, 2012, pp. 5349-5359.

- 38. Samimi, A., Dokhani, S., Neshat, N., Almasinia, B., and Setoudeh, M., “The application and new mechanism of universal produce the 3-layer polyethylene coating,” International Journal of Advanced Scientific and Technical Research (IJAST), India, 2012, pp. 465-473.

- 39. Thompson, I., and Saithala, J.R., “Review of pipeline coating systems from an operators perspective,” In NACE CORROSION, NACE-2013, 2013.

- 40. Samimi, A., and Zarinabadi, S., “An analysis of polyethylene coating corrosion in oil and gas pipelines,” Journal of American Science, USA, 2011.

- 41. Zargarnezhad, H., Asselin, E., Wong, D., and Lam, C.C., “A critical review of the time-dependent performance of polymeric pipeline coatings: Focus on hydration of epoxy-based coatings,” Polymers, Vol. 13, No. 9, 2021, p. 1517.

-

- 42. Qazi, H.A.A., “Integrity assessment of 3LPE coated pipes stored in open environment for several years,” European Journal of Materials Science and Engineering, Vol. 7, 2022, pp. 143-149.

-

- 43. Knudsen, O.Ø., Bjørgum, A., and Kvernbråten, A.K., “Internal coating of multiphase pipelines-requirements for the coating,” In NACE CORROSION, NACE-10004, 2010, pp. NACE-10004.

- 44. Yang, F., Liu, T., Li, J., Qiu, S., and Zhao, H., “Anticorrosive behavior of a zinc-rich epoxy coating containing sulfonated polyaniline in 3.5% NaCl solution,” RSC Advances, Vol. 8, No. 24, 2018, pp. 13237-13247.

-

- 45. Xia, R., Jia, C., Liu, C., Liu, P., and Zhang, S., “Non-uniform corrosion characteristics of the steel pipe pile exposed to marine environments,” Ocean Engineering, Vol. 272, 2023, p. 113873.

-

- 46. Jofre-Reche, J.A., Fuensanta, M., Yáñez-Pacios, A., Colera, M., Rodriguez, F., Iglesias, I., and Martín-Martínez, J.M., “Improvement in adhesion, abrasion resistance, and aging of polyurethane coatings prepared with polycarbonate diol for internal pipelines,” Journal of Materials in Civil Engineering, Vol. 29, No. 10, 2017, p. 06017009.

-

- 47. Fan, L., Tang, F., Chen, G., Reis, S.T., and Koenigstein, M.L., “Corrosion resistances of steel pipe coated with two types of enamel by two coating processes,” Journal of Materials Engineering and Performance, Vol. 27, 2018, pp. 5341-5349.

-

This Article

This Article

-

2024; 37(4): 265-274

Published on Aug 31, 2024

- 10.7234/composres.2024.37.4.265

- Received on Jun 24, 2024

- Revised on Aug 19, 2024

- Accepted on Aug 30, 2024

Services

Services

- Abstract

1. 서 론

2. 해양 환경을 고려한 코팅 연구의 필요성

3. 코팅 종류 및 공법에 따른 부착 및 내구성능 변화

4. 해양 환경 노출 코팅의 미세구조 변화

5. 결론 및 제언

- 후기

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- Min Ook Kim

-

Department of Civil Engineering, Seoul National University of Science and Technology, Seoul 01811, Korea

- E-mail: minookkim@seoultech.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.