- Characteristics of Insertion Loss of Adhesive Tapes to Reduce Noise through Small Opening Hole

Yong Thung Cho*†

* Division of Mechanical and Automotive Engineering, Kongju National University

- 미세한 공혈을 통한 소음의 저감을 위한 접착 테이프 별 삽입손실 특성

조용성*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Adhesive tapes can be conveniently used for various applications by combination of materials requiring diverse mechanical strength and specific adhesives. Duct tape is usually readily available and one of the most widely used adhesive tapes. Duct tapes are composite materials with good mechanical strength consisted of fiber material, which is different from other tapes. In addition, electrical insulation tapes are used for very long period of time for insulating cables, and are also used for reinforcement of mechanical strength and increasing damping of cable in practice. Recently, variety of foam tapes and double-sided tapes are widely used in diverse applications. However, there is no previous work readily available clearly illustrating noise isolation performance of tapes. In present work, noise isolation performance of tapes is presented by measurement of insertion loss of variety of tapes on a small hole. Double-side foam tapes presented the best noise isolation performance among adhesive tapes measured in present work.

접착용 테이프는 다양한 기계적 강도를 요구하는 재료와 특유의 접착 물질을 결합시켜 편리하게 다양한 용도로 사용할 수 있다. 그 중 덕트 테이프(duct tape)는 대개 쉽게 구할 수 있고, 널리 사용되는 접착 테이프로 뽑을 수 있다. 덕트 테이프는 일반 테이프와 달리 섬유 소재를 함유하고 있는 복합재료이고 기계적 강도가 우수하다. 그 외에도 전선의 절연 용도로 사용되는 전기 절연테이프도 매우 오랜 기간 동안 사용되었고 실제로는 절연 용도 외에도 전선의 기계적 강도 보강 및 댐핑 역할을 한다. 최근에는 다양한 종류의 폼 테이프(foam tape) 및 양면 테이프도 여러 용도로 널리 사용되고 있다. 하지만, 이러한 테이프의 소음 차단 효과에 대해서는 기존 자료에 명확하게 나타나 있지 않다. 본 연구에서는 미세한 공혈(hole)을 이용하여 다양한 테이프의 삽입손실을 측정하여 소음 차단 효과를 나타내었고, 그 중에서도 양면 폼 테이프의 소음 차단 효과가 가장 좋게 나타났다.

Keywords: 접착 테이프(Adhesive tape), 삽입 손실(Insertion loss), 소음 저감(Noise reduction), 폼 테이프(Foam tape)

접착용 테이프는 다양한 기계적 강도를 요구하는 재료와 특유의 접착 물질을 결합시켜 편리하게 다양한 용도로 사용할 수 있다. 그 중 널리 사용되는 접착 테이프로는 덕트 테이프(duct tape)를 뽑을 수 있다. 일반 테이프와 달리 섬유 소재를 함유하고 있는 복합재료이고 기계적 강도가 우수하여 여러 종류의 관(duct)을 연결할 때 사용하여 그 이름이 유래했을 것으로 보인다. 그 외에도 사무용으로 널리 사용되는 스카치 테이프(scotch tape)도 주변에서 매우 흔히 볼 수 있다. 반투명(semi-transparent) 스카치 테이프는 아세테이트 재질로 만들어졌고, 투명(transparent) 재질의 스카치 테이프 보다 재접착력이 우수하다. 전선의 절연 용도로 사용되는 절연테이프도 매우 오랜 기간 동안 사용되어 왔다. 실제로는 절연 용도 외에도 전선의 기계적 강도 보강 및 댐핑 역할을 한다. 다양한 종류의 양면 테이프(double-sided tape) 및 폼 테이프(foam tape)도 점점 더 많이 사용되고 있다. 이러한 다양한 테이프가 다양한 용도로 사용되고 있고, 진동 혹은 소음을 저감하는 역할을 하지만, 이러한 테이프의 진동 혹은 소음 저감 관련 연구 혹은 자료가 부족하다. 즉, 본 연구에서는 다양한 테이프의 소음 저감 성능을 측정하여 사용 목적에 따라 적절한 테이프를 선택할 수 있을 뿐만 아니라, 보다 우수한 성능을 가진 다양한 성능의 테이프를 설계 및 제조할 수 있도록 하고자 한다.

기존의 접착제 및 댐핑 재료 관련 여러 연구가 존재한다. 테이프 및 댐핑 재료를 적용하여 항공기 및 자동차의 실내 소음 저감할 수 있도록 하였다[1-3]. 접착제 및 테이프의 댐핑 특성을 측정 해석하였고[4-8], 접착 테이프 및 접착면의 강도 및 파괴 관련 해석 혹은 측정을 하였다[9-12]. 접착제 혹은 접착 테이프의 기계적, 환경적인 특성을 파악하였다[13-18]. 복합재료 혹은 합금의 인장 특성을 평가하였고[19,20], 에폭시 수지, PET 필름의 피로 및 점탄성 성능에 대하여 연구하였다[21,22]. 복합재료의 열 해석 및 설계 방법을 제시하였다[23,24]. 또한, 복합재료의 댐핑 특성 혹은 흡음 특성을 설계, 평가하였다[25-28]. 하지만, 접착 테이프의 소음 차단 성능에 관한 연구는 부재하다.

2.1 측정방법

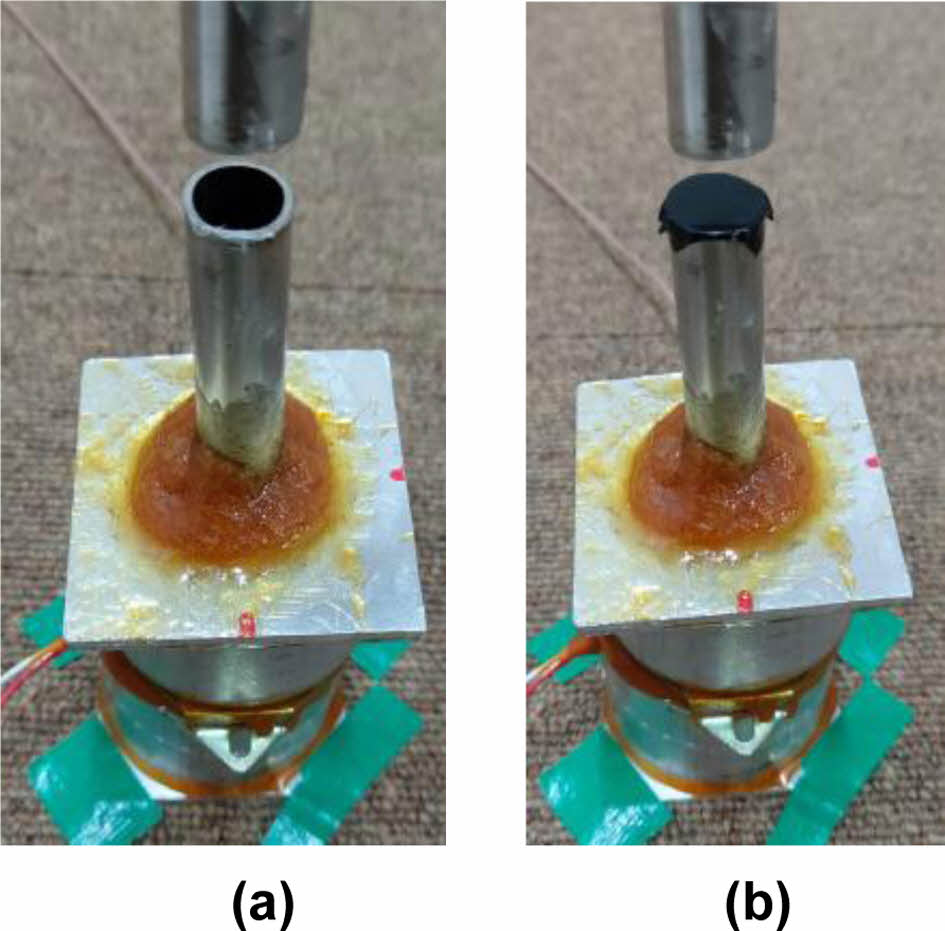

본 연구에서 스피커(loudspeaker)를 랜덤 신호(random noise)로 가진하였으며, 1000 Hz, 94 dB의 신호로 교정한 두 개의 1/2” 마이크로폰을 사용하여 44.1 kHz로 샘플링(sampling)하였다. 그 후, 로우패스(low-pass), 하이패스(high-pass) 필터(filter), 한 윈도우(Hann Window) 및 안티에일리어싱 필터(Anti-aliasing filter)를 적용하였다. Fig. 1에 실제로 사용한 마이크로폰 및 측정 튜브(tube)를 나타내었다. 튜브는 스피커 상단 30 mm에 위치해 있고, 튜브의 외경은 12 mm, 내경은 10 mm, 길이는 56.4 mm이다. 튜브의 끝단에 테이프를 부착하거나 혹은 부착하지 않은 상태로 10 mm 상단에 위치한 마이크로폰으로 같은 위치에서 음압을 측정하여 삽입손실을 계산하였다. 또 다른 마이크로폰은 Fig. 1에는 보이지 않지만, 레퍼런스 용으로 스피커 하단에 위치하여 있다.

2.2 삽입손실 측정

삽입손실(insertion loss)은 테이프가 부착하지 않은 상태에서의 음압과 테이프가 부착한 상태에서의 음압을 측정하여 그 차이로 계산할 수 있다[29,30].

여기서 p1은 튜브 끝단에 테이프를 부착한 상태에서 측정한 음압, p2는 튜브 끝단에 테이프를 부착하지 않은 상태에서 측정한 음압을 나타낸다.

|

Fig. 1 Sound pressure measurement to estimate insertion loss of tape (a) without any tape on hole (b) with tape on hole |

3.1 튜브 음압 측정결과

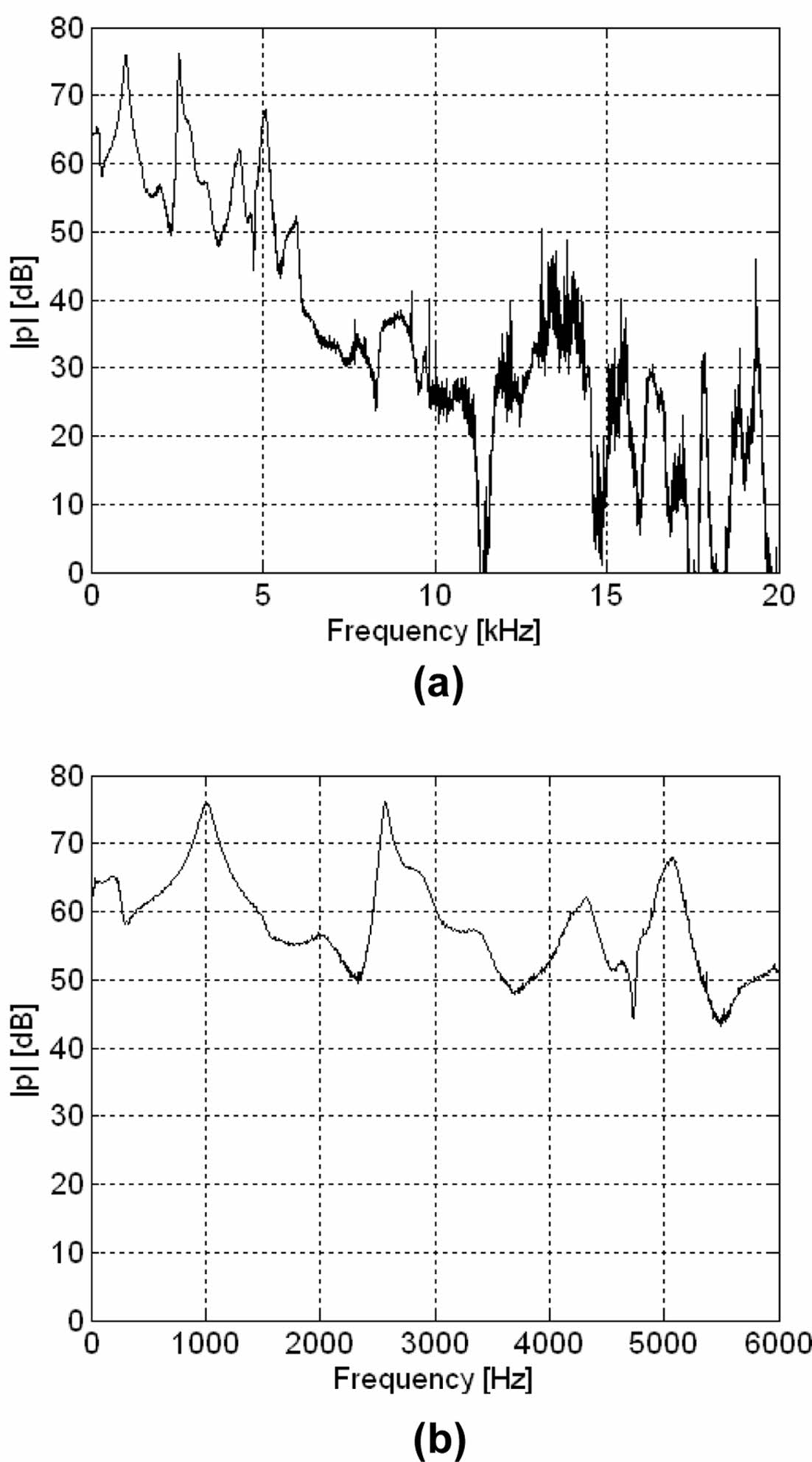

튜브 끝단에 테이프를 부착하지 않은 상태에서 측정한 음압을 Fig. 2에 나타내었다. 6000 Hz 이상에서 측정 음압이 급격하게 떨어지므로 6000 Hz를 최대 주파수 범위로 정하였다. 튜브 내에서 공진(resonance)으로 인하여 1000 Hz, 2500 Hz, 4300 Hz, 5100 Hz와 같은 주파수에서 음압 피크(peak)가 발생하고 있다. 하지만, 6000 Hz 이하 모든 주파수에서 음압이 40 dB 이상 측정되었고, 대부분의 경우, 50 dB 이상 측정되었다.

3.2 측정 접착 테이프 종류 별 특성

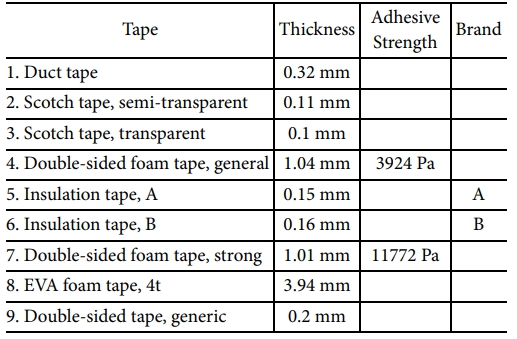

튜브 끝단에 접착 테이프의 부착 여부에 따른 측정 음압의 차이를 구하기 위해, 튜브 끝단에 다양한 종류의 접착 테이프를 부착한 후 음압을 측정하였고, 구체적인 접착 테이프에 관한 사항을 Table 1에 나타내었다. 접착 테이프 별로 1~9까지 번호를 부여하였다.

1번(tape 1)은 덕트 테이프(duct tape)이고, 두께가 0.32 mm이다. 2번(tape 2)은 반투명한 스카치 테이프(Scotch tape, semi-transparent)이고, 두께가 0.11 mm이다. 3번(tape 3)은 투명한 스카치 테이프(Scotch tape, transparent)이고, 두께가 0.1 mm이다. 4번(tape 4)은 일반형 양면 폼 테이프(Double-sided foam tape, general)이고, 두께가 1.04 mm이고, 접착력이 3924 Pa이다. 5번(tape 5)은 절연 테이프(insulation tape, A)이고, 두께가 0.15 mm이고, A 제조사 상표이다. 유사하지만, 6번(tape 6)은 절연 테이프(insulation tape, B)이고, 두께가 0.16 mm이고, 또 다른 B 제조사 상표이다. 7번(tape 7)은 강력 양면 폼 테이프(Double-sided foam tape, strong)이고, 두께가 1.01 mm이고, 접착력이 일반형(tape 4)의 3배인 11772 Pa이다. 접착력은 모두 제조사가 제시한 사양이다. 8번(tape 8)은 EVA 폼 테이프(EVA foam tape, 4t)이고, 두께가 3.94 mm이고, 두께는 상대적으로 두껍지만 밀도는 오히려 낮다. 9번(tape 9)은 일반 양면 테이프(Double-sided tape, generic)이고, 두께가 0.2 mm이다.

3.3 삽입손실 측정 결과

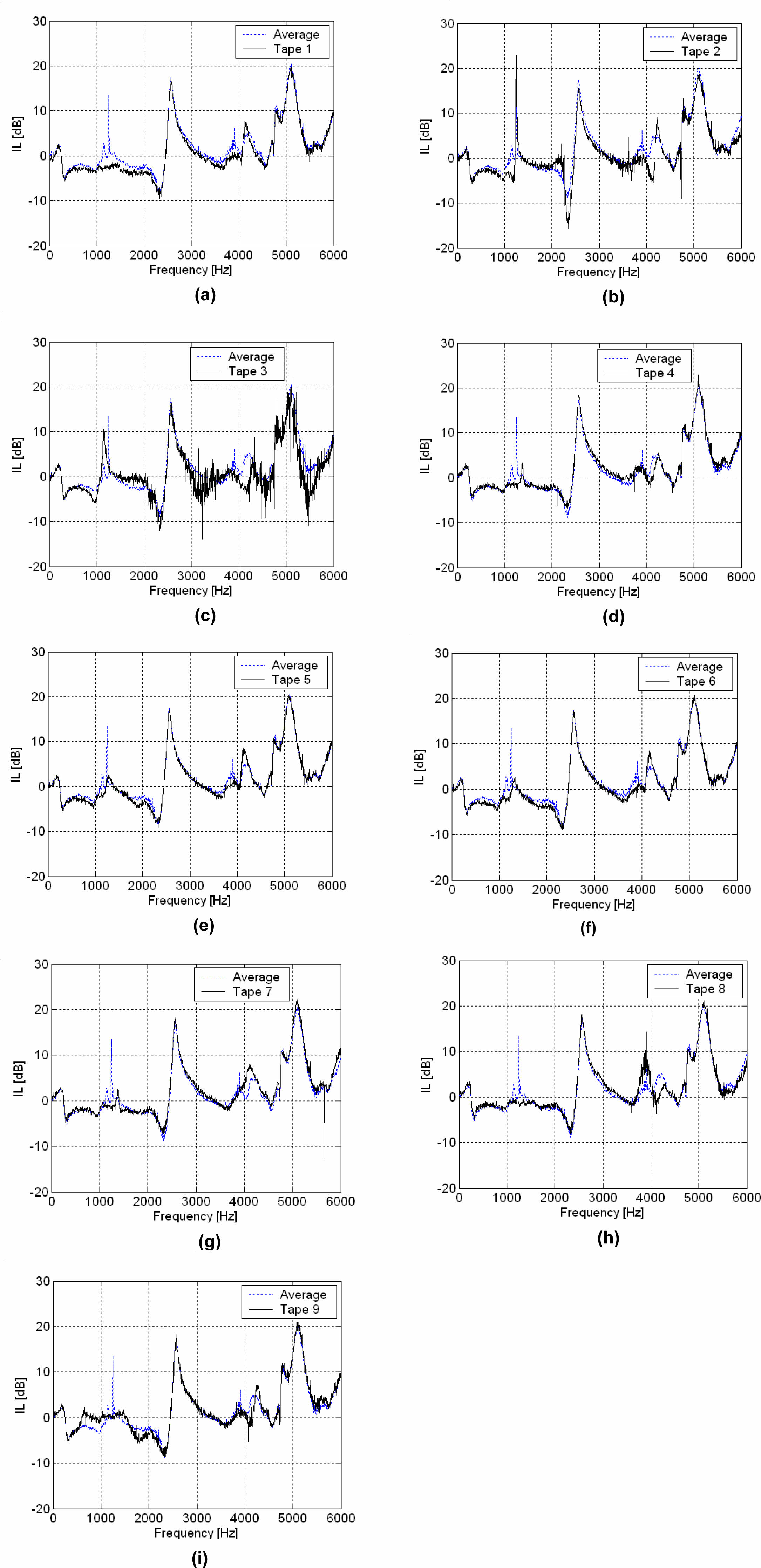

튜브 끝단에 Table 1에 제시한 접착 테이프의 부착 여부에 따른 측정 음압의 차이를 구하여 각 테이프 별 삽입손실(insertion loss, IL)을 측정하였고, 각 테이프 별 측정 결과를 9개 테이프의 측정 평균(average)과 비교하여 Fig. 3에 나타내었다.

공통적으로 1~9번 테이프 모두 2000 Hz 이하에서의 삽입손실(IL)이 매우 낮게 나타나고 있다. 즉, 1~9번 테이프 모두 2000 Hz 이하에서는 유의미한 방음 성능, 소음 차단 효과를 기대할 수 없다. 공통적으로 1~9번 테이프 모두 2500 Hz 이상에서의 삽입손실(IL)이 상대적으로 높게 나타나고 있다. 즉, 1~9번 테이프 모두 다소간의 차이는 있지만 2500 Hz 이상에서는 유의미한 방음 성능, 소음 차단 효과를 기대할 수 있다.

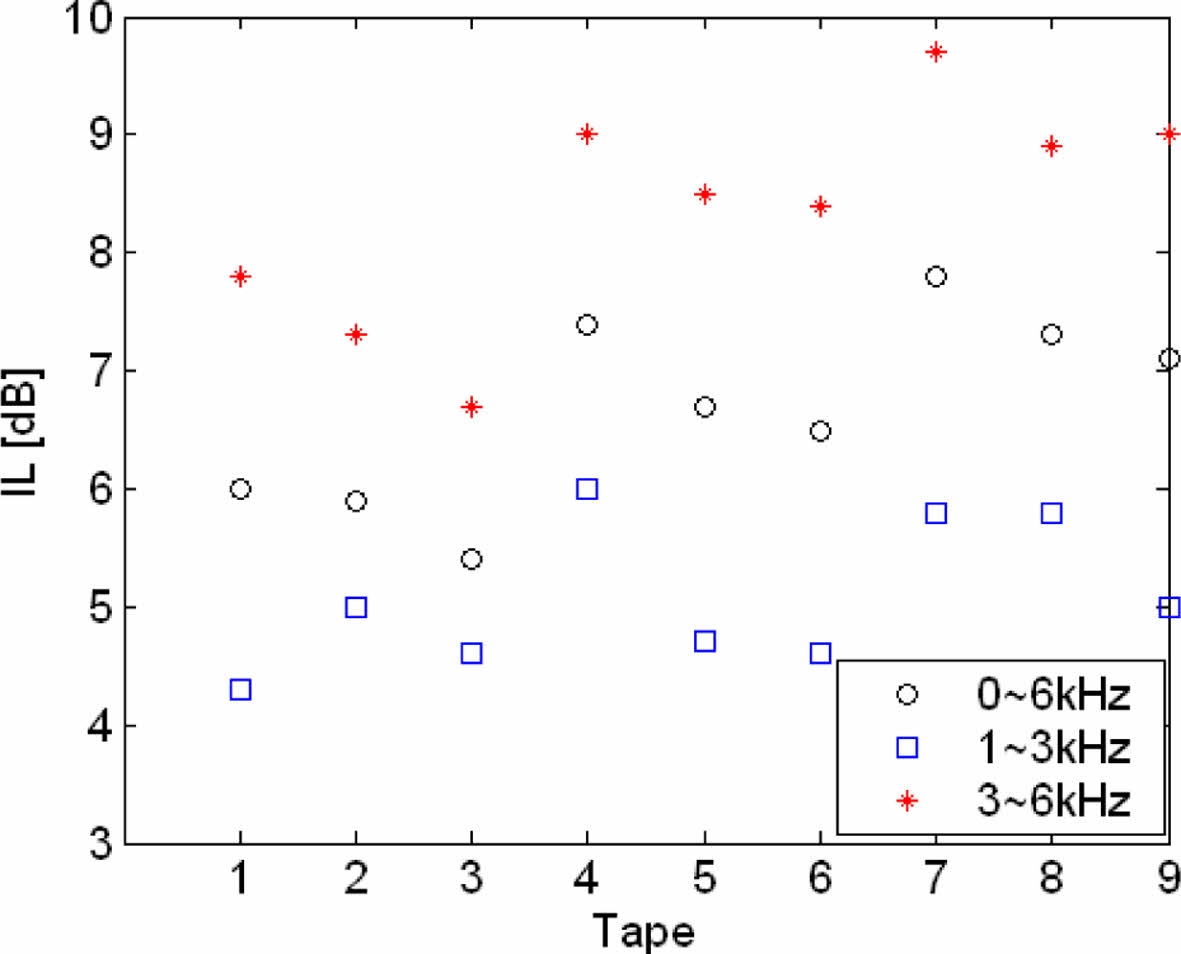

1~9번 테이프에 대하여 0~6 kHz, 1~3 kHz, 3~6 kHz, 주파수 영역 별로 평균을 낸 삽입손실(IL)을 Fig. 4에 나타내었다. 0~6 kHz 주파수 영역에서 볼 때, 7번 테이프(tape 7), 강력 양면 폼 테이프(Double-sided foam tape, strong)의 삽입손실(IL)이 가장 높게 나타났다. 그 다음으로, 4번 테이프(tape 4), 일반 양면 폼 테이프 (Double-sided foam tape, general), 8번 테이프(tape 8) EVA 폼 테이프(EVA foam tape, 4t), 9번 테이프(tape 9) 일반 양면 테이프(Double-sided tape, generic)의 삽입손실(IL)도 비슷하게 나타났다. 그 다음으로, 5번과 6번 테이프(tape 5, 6), 절연 테이프(insulation tape, A, B)의 삽입손실(IL)이 서로 유사하게 나타났다. 1번 테이프(tape 1), 덕트 테이프(duct tape)의 삽입손실(IL)이 두께가 훨씬 더 얇은 절연 테이프의 삽입손실(IL) 보다 더 낮게 나타났다. 2, 3번 테이프(tape 2, 3), 반투명 및 투명 스카치 테이프(Scotch tape, semi-transparent, transparent)의 삽입손실(IL)이 제일 낮게 나타났다.

|

Fig. 2 Pressure measurement without any tape on hole; (a) Frequency range from 0 to 20,000 Hz, (b) Frequency range from 0 to 6,000 Hz |

|

Fig. 3 Insertion loss(IL) of various tapes; (a) IL of tape 1, (b) IL of tape 2, (c) IL of tape 3, (d) IL of tape 4 (e) IL of tape 5, (f) IL of tape 6, (g) IL of tape 7, (h) IL of tape 8, (i) IL of tape 9 |

|

Fig. 4 Frequency averaged insertion loss(IL) of various tapes |

본 연구에서는 미세한 공혈 혹은 틈을 통한 소음의 저감을 위한 접착 테이프 별 삽입손실 특성을 파악하기 위하여 튜브의 끝단에 실제 많이 사용되는 9 종류의 다양한 테이프를 부착 혹은 미부착 상태에서 음압을 측정, 비교하여 접착 테이프 별 삽입손실 특성을 측정하였다.

본 연구에서 사용된 테이프 중에서 강력 양면 폼 테이프(Double-sided foam tape)의 삽입손실이 가장 높게 나타났다. 그 다음으로는 EVA 폼 테이프와 일반 양면 테이프의 삽입손실이 높게 나타났고, 절연 테이프 보다 좀 더 삽입손실이 더 높게 나타났다. 덕트 테이프가 두께가 더 얇은 절연 테이프 보다 삽입손실이 더 낮게 나타났고, 스카치 테이프의 삽입손실이 가장 낮게 나타났다.

2000 Hz 이하의 주파수 영역에서는 본 연구에서 사용된 9종 테이프 모두 삽입손실이 매우 낮아, 소음 차단효과는 없거나 매우 미미할 것이나, 2500 Hz 이상의 주파수 영역에는 소음 차단효과를 기대할 수 있다.

본 연구에서 측정한 방법으로도 다양한 테이프의 삽입손실특성 차이를 나타내고 있으므로 소음 저감 등에 유용하게 사용될 수 있다. 하지만, 측정된 삽입손실이 튜브의 구조와 연관되어 나타나므로 보다 더 정확한 삽입손실의 측정을 위해서는 측정 방법의 개선이 고려되어야 한다.

본 연구에서의 측정 결과를 이용하여 보다 우수한 성능을 가진 다양한 성능의 테이프를 설계 및 제조할 수 있도록 하는 것 뿐만 아니라 실제 다양하게 소음 저감용으로 사용할 수 있을 것이다.

- 1. Bhat, W.V., and Wilby, J.F., “Interior Noise Radiated by an Airplane Fuselage Subjected to Turbulent Boundary Layer Excitation and Evaluation of Noise Reduction Treatments,” Journal of Sound and Vibration, Vol. 18, No. 4, 1971, pp. 449-464.

-

- 2. Krois, M., Dilger., K., Böhm, S., and Koch, S., “Use of Compliant Adhesive Layer in Direct Glazing of Road Vehicles for Improved Sound Attenuation,” International Journal of Adhesion and Adhesives, Vol. 23, 2003, pp. 413-425.

-

- 3. Cho, S.H., Yoon, B.Y., Lee, S.H., Hong, K.M., Lee, S.H., and Suhr, J.H., “Investigation of Viscoelastic Properties of EPDM/PP Thermoplastic Vulcanizates for Reducing Innerbelt Weatherstrip Squeak Noise of Electric Vehicles,” Composite Research, Vol. 34, No. 3, 2021, pp. 192-198.

-

- 4. Jones, D.I.G., and Parin, M.L., “Technique for Measuring Damping Properties of Thin Viscoelastic Layers,” Journal of Sound and Vibration, Vol. 24, No. 2, 1972, pp. 201-210.

-

- 5. Wickert, J.A., “Analysis of Self-Excited Longitudinal Vibration of a Moving Tape,” Journal of Sound and Vibration, Vol. 160, No. 3, 1993, pp. 455-463.

-

- 6. Ayad, M., Ünaldi S., Scius-Bertrand, M., Bras C.L., Fayolle, B., and Berthe, L., “Dynamical Modeling of Bi-Layer Aluminum Adhesive Tape for Laser Shock Application,” Optics and Laser Technology, Vol. 163, No.109366, 2023, pp. 449-464.

-

- 7. Kim, D.S., Hwang, W., Park, H.C., and Park, W.S., “Design of Multilayer Composite-Antenna-Structure Considering Adhesive,” Journal of the Korean Society for Composite Materials, Vol. 20, No. 2, 2007, pp. 27-31.

- 8. Park, D.C., and Kim, Y.H., “Effect of Surface Film on Void Behavior in Composite Integrated Structure,” Composite Research, Vol. 33, No. 3, 2020, pp. 147-152.

-

- 9. Kovalchick, C., Molinari, A., and Ravichandran, G., “An Experimental Investigation of the Stability of Peeling for Adhesive Tapes,” International Journal of Adhesion and Adhesives, Vol. 66, 2013, pp. 69-78.

-

- 10. Lee, J.H., Kim, J.W., Cheon, S.S., and Cho, J.U., “A Study on Fracture Property of Adhesive Interface at Tapered Double Cantilever Beam with Inhomogeneous Composite Material due to Loading Conditions of In-plane and Out-plane,” Composite Research, Vol. 33, No. 6, 2020, pp. 401-407.

-

- 11. Shon, M.Y., “Evaluations of Lap Shear and Peel Strength for Epoxy and Polyurethane Adhesive Bonded Triplex Sheets at Cryogenic Temperature,” Journal of the Korean Society for Composite Materials, Vol. 24, No. 3, 2011, pp. 39-45.

-

- 12. Kim, Y.H., Park, S.K., Kim, D.G., Ryu, Y.M., and Cheon, S.S., “A Study on the Shear Impact Characteristics of Adversely Bonded Tubular Joints,” Journal of the Korean Society for Composite Materials, Vol. 25, No. 1, 2012, pp. 14-18.

-

- 13. Takahashi, K, Shimizu, M., Inaba, K., Kishimoto, K., Inao, Y., and Sugizaki, T., “Tack Performance of Pressure-Sensitive Adhesive Tapes under Tensile Loading,” International Journal of Adhesion and Adhesives, Vol. 45, 2013, pp. 90-97.

-

- 14. Okeil, A.M., Ulger, T., and Babaizadeh, H., “Effect of Adhesive Type on Strengthening-By-Stiffening for Shear-Deficient Thin-Walled Steel Structures,” International Journal of Adhesion and Adhesives, Vol. 58, 2015, pp. 80-87.

-

- 15. Ciardiello, R., Belingardi, G., Martorana, B., and Brunella, V., “Physical and Mechanical Properties of a Reversible Adhesive for Automotive Applications,” International Journal of Adhesion and Adhesives, Vol. 89, 2019, pp. 117-128.

-

- 16. Hwang, Y.E., and Yoon, S.H., “Effect of Combined Environmental Factors on Adhesive Shear Strengths and Chemical Structures of Adhesives,” Journal of the Korean Society for Composite Materials, Vol. 24, No. 1, 2011, pp. 31-36.

-

- 17. Dehnad, M., Jahani, K., Esmaeili, A., and Sadeghi, M., “Introducing and Innovative FRF-Based Method for Identification of an Adhesive Joint Characteristics,” International Journal of Adhesion and Adhesives, Vol. 130, 2024, pp. 1-11.

-

- 18. Berntsen, J.F., Morin, D., Clausen, A.H., and Langseth, M., “Experimental Investigation and Numerical Modelling of the Mechanical Response of a Semi-Structural Polyurethane Adhesive,” International Journal of Adhesion and Adhesives, Vol. 95, 2019, pp. 1-12.

-

- 19. Todoroki, A., Oasada, T., Mizutani, Y., Suzuki, Y., Ueda, M., Matsuzaki, R., and Hirano, Y., “Tensile Property Evaluations of 3D Printed Continuous Carbon Fiber Reinforced Thermoplastic Composites,” Advanced Composite Materials, Vol. 29, No. 2, 2020, pp. 147-162.

-

- 20. Gowthaman, S., and Jagadeesha, T., “Impact of Nano Crack and Loading Direction on the Tensile Features of FeCr Alloy: a Molecular Dynamic Analysis,” Functional Composites and Structures, Vol. 6, 2024, pp. 1-11.

-

- 21. Kudo, N., Fujita., R., Oya, Y., Sakai, T., Nagano, H., and Koyanagi, J., “Identification of Invisible Fatigue Damage of Thermosetting Epoxy Resin by Non-Destructive Thermal Measurement Using Entropy Generation,” Advanced Composite Materials, Vol. 33, No. 2, 2024, pp. 233-249.

-

- 22. Choi, S.H., and Yoon, S.H., “Prediction of Long-Term Viscoelastic Performance of PET Film Using RH-DMA,” Composite Research, Vol. 32, No. 6, 2019, pp. 382-387.

-

- 23. Nwambu, C., Robert, D., and Alam, P., “Dynamic Mechanical Thermal Analysis of Unaged and Hygrothermally Aged Discontinuous Bouligand Structured CFRP Composites,” Functional Composites and Structures, Vol. 4, 2022, pp. 1-11.

-

- 24. Sugiyama, M., and Mizutani, Y., “Damage-Tolerance Design Method for Composite High-Pressure Hydrogen Vessels of Fuel Cell Vehicles and Stacking-Sequence Optimization Method Based on the Design Method,” Advanced Composite Materials, 2024, pp. 1-24.

-

- 25. Kim, S.J., “Vibration and Damping Characteristic of Composite Laminates Embedding Directional Damping Materials,” Journal of the Korean Society for Composite Materials, Vol. 16, No. 5, 2003, pp. 39-44.

- 26. Bae, S.Y., Bae, K.M., and Kim, Y.H., “Evaluation of Mechanical and Vibration Characteristics of Laminated Damping Aluminum Panel for Automobile Components,” Composite Research, Vol. 32, No. 2, 2019, pp. 113-119.

-

- 27. Yu, S.H., Yun, H.S., Yeo, D.H., Lee, J.H., Park, J.S., and Sim, J.H., “Research on Evaluation of Properties of PA6/PA66/GF Composite According to Injection Pressure and Simulation of Damping Performance,” Composite Research, Vol. 37, No. 2, 2024, pp. 59-67.

-

- 28. Yoon, M.H., and Oh, J.H., “Design of Multi-Auxetic Microstructures for Sound Absorbing Application,” Advanced Composite Materials, Vol. 32, No. 2, 2023, pp. 225-236.

-

- 29. Irwin, J.D., and Grad, E.R., Industrial Noise and Vibration Control, Prentice-Hall, Inc., Englewood Cliffs, USA, 1979.

- 30. Lord, H.W., Gatley, W.S., and Evenson, H.A., Noise Control for Engineers, McGraw-Hill Book. Co., New York, USA, 1980.

This Article

This Article

-

2024; 37(3): 232-237

Published on Jun 30, 2024

- 10.7234/composres.2024.37.3.232

- Received on Jun 16, 2024

- Revised on Jun 18, 2024

- Accepted on Jun 20, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Yong Thung Cho

-

Division of Mechanical and Automotive Engineering, Kongju National University

- E-mail: cho.yong@gmail.com

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.