- Investigation of Damage to Polyurethane Topcoat Based on De-icing Cycles

Donghyeon Lee*, Joung-Man Park*, Hyung Mi Lim**† , Dong-Jun Kwon*, ***†

* Department of Materials Engineering and Convergence Technology, Gyeongsang National University, Jinju, Korea Aerospace Convergence Materials Center, Korea

** Institute of Ceramic Engineering and Technology, Jinju, Korea

*** Research Institute for Green Energy Convergence Technology, Gyeongsang National University, Jinju, Korea,- De-icing 횟수에 따른 폴리우레탄 탑코트의 손상 조사

이동현* · 박종만* · 임형미**† · 권동준*, ***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

De-icing/anti-icing fluid is essential for removing ice formation on aircraft. It chemically removes ice using organic solvents, which can cause damage to the topcoat surface in the process. In this study, glycol-based de-icing/anti-icing fluid was used to remove ice, and the resulting damage to the topcoat was examined. USB microscope was used to observe the formation and growth of ice, while a confocal microscope was employed to observe the surface morphology after treatment with de-icing/anti-icing fluid. Additionally, coating thickness measurements and Fourier transform infrared (FT-IR) analysis were conducted to investigate the physical and chemical changes on the surface. The repeated application of de-icing/anti-icing fluid showed a reduction in the ice formation rate and an increase in the growth rate. Damage during the pressurization process and surface damage to the polyurethane topcoat caused by ethylene glycol were observed during the de-icing process. Although no chemical changes were detected, the analysis revealed that surface uniformity decreased, with physical damage such as cracks and undulations forming on the surface. It was confirmed that while de-icing/anti-icing fluid is effective in removing ice, it also causes surface damage

제/방빙액은 항공기 결빙 제거에 필수적으로 사용된다. 제/방빙액은 유기용제를 희석시켜 제조되고, 화학적으로 결빙을 제거할 때 탑코트 표면에서 손상이 발생된다. 본 연구에서는 글리콜 계열의 제/방빙액을 사용하여 결빙을 제거하였고, 결빙 제거과정에서 발생된 탑코트의 손상에 대하여 관찰하였다. USB 현미경을 이용하여 결빙의 생성 및 성장과정을 관찰하였고, 공초점 현미경으로 제/방빙액 처리에 따른 표면 형상을 관찰하였다. 또한 코팅 두께 측정과 푸리에 변환 적외선 분광분석을 통하여 표면의 물리적 및 화학적 변화를 조사하였다. 제/방빙액의 반복적인 처리는 결빙의 생성 속도 감소시키고, 결빙의 성장 속도 증가시키는 효과를 보였다. 제/방빙액 처리 과정에서 가압 공정 시 발생되는 손상과 에틸렌 글리콜에 의하여 폴리우레탄 탑코트의 표면 손상이 발견되었다. 탑코트의 손상에 대한 변화를 분석한 결과 화학적 변화는 확인되지 않았지만, 표면의 균일성은 감소하고, 표면에 균열이나 굴곡이 형성되는 물리적 손상이 관찰되었다. 제/방빙액은 결빙 제거에 효과적이나 표면 손상을 일으키는 것을 확인하였다.

Keywords: 폴리우레탄 탑코트(Polyurethane topcoat), 제/방빙액(De-icing/anti-icing fluid), 항공기 결빙(Aircraft icing), 표면 손상(Surface damage)

항공기 결빙은 비행 중 여러 조건에서 발생할 수 있는 문제이다[1,2]. 결빙은 공기 중에 과냉각 된 수증기나 얼음 핵이 항공기 기체 표면에 부착되면서 형성되거나, 표면에 응축된 물이나 눈, 비가 저온에서 고화 되면서 결빙이 발생할 수 있다. 이러한 결빙은 항공기 무게 증가, 항력 증가, 양력 감소를 초래하여 비행 성능을 저하시키고, 피토관(pitot tube)과 같은 센서에 결빙이 형성될 경우 조종장애를 일으킬 수 있어 항공기 안전과 성능에 영향을 미친다. 이러한 결빙에 의한 사고를 방지하기 위하여 결빙 생성을 지연시키고 제거하기 위한 다양한 연구가 진행되고 있다. 결빙 생성을 지연시키고, 제거를 용이하게 하는 방법은 표면에 소수성을 부여하는 방법이 있다[3,4]. 소수성 표면은 물방울이 표면에 잘 부착되지 않게 하여 결빙 생성을 지연시키는 역할을 하고, 표면과 얼음의 부착력을 줄여 결빙이 제거를 용이하게 한다[5,6]. 그러나 결빙 생성을 지연시키는 역할을 하지만 완전히 결빙을 방지하지는 못하므로 비행 전이나 비행 중에 결빙을 제거하는 작업이 필요하다.

현재 항공 분야에서 결빙을 제거하는 방법에는 크게 열을 이용한 방법, 기계적인 방법, 화학적인 방법이 있다[7]. 열을 이용한 방법으로는 항공기 제트엔진에서 발생하는 열을 사용하거나, 고온의 공기를 주사하는 방법(air bleed system)으로 결빙을 제거한다[8]. 기계적인 방법으로는 공기식 제빙 장치(pneumatic system)를 활용하여 주익이나 꼬리 날개의 앞전(leading edge)에 부착된 고무 재질의 제빙 부츠를 팽창과 수축을 반복하여 얼음을 물리적으로 제거하는 방법을 사용한다[9]. 화학적인 방법으로는 어는점이 낮은 글리콜 계열의 유기용제를 물에 희석하여 제빙액을 만들어 사용하거나 아이소프로필 알코올을 분무하여 결빙을 제거하는 방법이 사용된다[10-12]. 제빙액은 주로 이륙 전 결빙을 제거하거나, 고분자 물질을 첨가하여 겔을 형성시켜 이륙 직후의 결빙을 방지한다. 여기서 화학적 제빙 방법은 항공기 기체 표면에 영향을 미칠 수 있다. 항공기 표면의 외곽부에는 탑코트층이 형성되어 있다[13]. 이러한 탑코트층은 풍화작용, 습기 및 화학 물질로부터 항공기를 보호하는 역할을 한다. 탑코트층은 일반적으로 고분자 기반의 코팅제를 사용하기 때문에, 제빙액과 같은 화학물질이 가압 분사될 경우 탑코트층에 영향을 줄 수 있다.

본 연구에서는 항공기 결빙 제거를 위하여 사용되는 제빙액이 폴리우레탄 탑코트에 미치는 영향 및 손상을 확인하였다. 결빙 생성 후 에틸렌 글리콜을 희석시킨 제빙액을 사용하여 결빙을 제거하였다. 이 과정에서 형성된 표면의 변화와 손상을 코팅 두께 측정, 공초점 현미경을 통한 물리적 표면 변화를 확인하였고, 푸리에 변환 적외선 분광분석법(Fourier transform infrared, FT-IR)을 통한 화학적 탑코트의 성분 변화를 확인하였다. 결빙 생성 및 성장 지연 효과를 확인하기 위하여 USB 현미경을 통하여 확인하였다.

2.1재료및시편

본 연구에서는 항공기 결빙 제거를 위하여 사용되는 글리콜 계열의 제/방빙액을 처리하였을 때 탑코트에 미치는 영향과 손상을 확인하였다. 사용한 탑코트는 이액형 폴리우레탄 탑코트(스피롤탄, 삼화페인트, 한국)을 사용하였으며, 기지재료로는 탄소섬유 강화복합재(carbon fiber reinforced plastic, CFRP, 두께 2 mm, 한국카본, 한국)를 사용하였다. 제/방빙액은 증류수와 에틸렌 글리콜(삼전 순약, 한국)을 2:8 비율로 섞어 사용하였다.

2.2 결빙/제빙 반복 실험

폴리우레탄 탑코트에 결빙을 형성시키기 위하여 -30°C의 온도와 50%의 상대습도를 유지하는 환경에서 실험을 진행하였다. 해당 환경을 유지하기 위하여 저온 항온 수조(RW-0525G, Jeio-Tech, 한국)를 사용하여 챔버의 온도를 -30°C로 설정한 후 3시간 동안 안정화시켰다. 결빙 실험은 안정화 이후 저온 챔버 위에서 30분 동안 진행되었다. 이 과정에서 결빙의 생성 및 성장을 관찰하기 위하여 USB 현미경(Dino-Lite AM4113T, 안모 일렉트로닉스㈜, 대만)을 사용하였다. 현미경을 통하여 시편의 측면에서는 결빙 성장 속도를 측정하였고, 시편의 상단에서는 결빙이 생성되는 속도를 측정하였다. 생성된 결빙의 제거는 제/방빙액을 스프레이 건을 사용하여 0.5 MPa의 압력으로 100 ml를 15 cm2의 시편에 균일하게 분사하였다.

2.3 De-icing에 따른 시편 손상 확인

제/방빙액을 사용하여 반복적인 결빙 제거를 수행하였을 때 탑코트에 미치는 영향 및 손상에 대한 물리적, 화학적 변화를 확인하기 위하여 코팅 두께 변화 및 성분 변화를 확인하였다. 두께 측정기(547-401A, Mitutoyo, 일본)를 사용하여 탑코트 표면 두께를 측정하였다. 탑코트 표면 두께를 측정할 때에는 시편의 특정 부분 10개를 무작위로 선정하여 측정하였다. 푸리에 변환 적외선 분광기(Nicolet iS5, Thermoscientific, 미국)를 사용하여 화학적 변화를 확인하였다. 표면에 생긴 손상을 확인하기 위하여 공초점 현미경(VK X-3000, Keyence, 일본)을 사용하였다.

3.1 De-icing cycle에 따른 결빙 방지 성능 평가

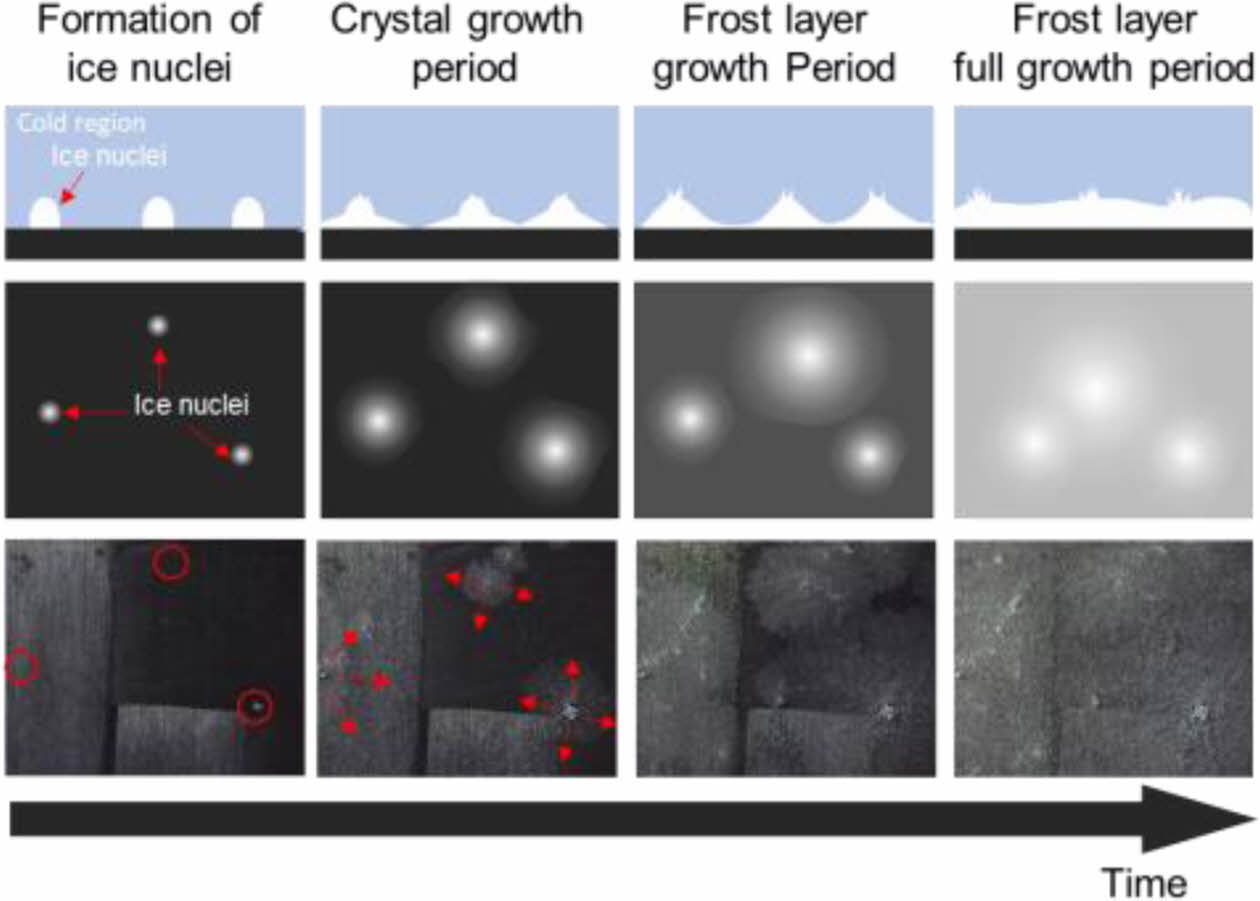

Fig. 1은 폴리우레탄 탑코트 표면에서 결빙이 생성되는 메커니즘을 나타내었다. 결빙 생성 과정은 1차적으로 표면에 결빙핵이 형성되면서 시작된다. 결빙핵은 저온의 환경에서 표면에 얼음이 붙거나 물분자들이 결정을 이루며 응고되었을 때 형성된다. 결빙핵이 형성되고 나면, 이 핵을 중심으로 주변에 결빙이 생성되게 된다. 결빙핵 주변으로 생성된 결빙이 서로 연결되고, 표면 전체에 결빙층이 형성된다[14-16]. 결빙층이 완전히 형성되는 결빙층 완전 성장 단계(frost layer full growth period)에서 표면 전체에 결빙이 형성된다. 결빙 생성 속도 및 성장 속도는 결빙핵에 영향을 받는다. 동일한 습도에서 결빙핵이 많이 형성되면 표면에 결빙이 생성되는 속도는 증가한다. 결빙핵 생성이 적으면 결빙핵 상단부에 결빙이 생성되는 속도가 증가한다.

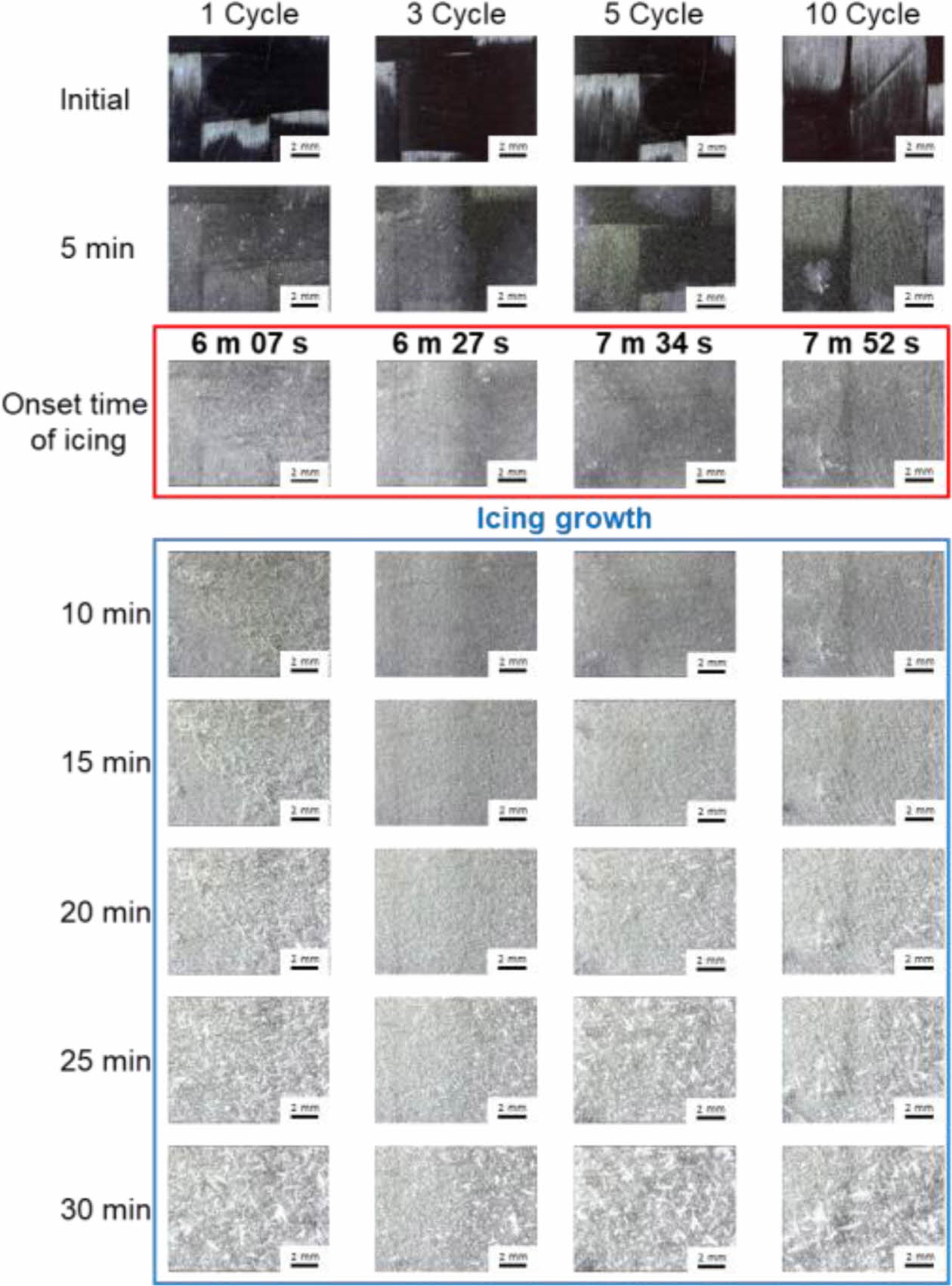

Fig. 2는 표면에 결빙이 생성되는 과정을 촬영한 이미지이다. 표면에 처음으로 결빙핵이 형성된 후, 이 핵을 중심으로 결빙이 점차적으로 확장되며, 전체 표면을 덮게 되는 것을 확인할 수 있다. 이후 표면 전체가 결빙으로 덮인 상태에서 결빙 성장이 발생한다. 표면에 결빙핵이 형성된 후 주변으로 표면을 덮는 결빙이 생성되는 것을 확인할 수 있다.

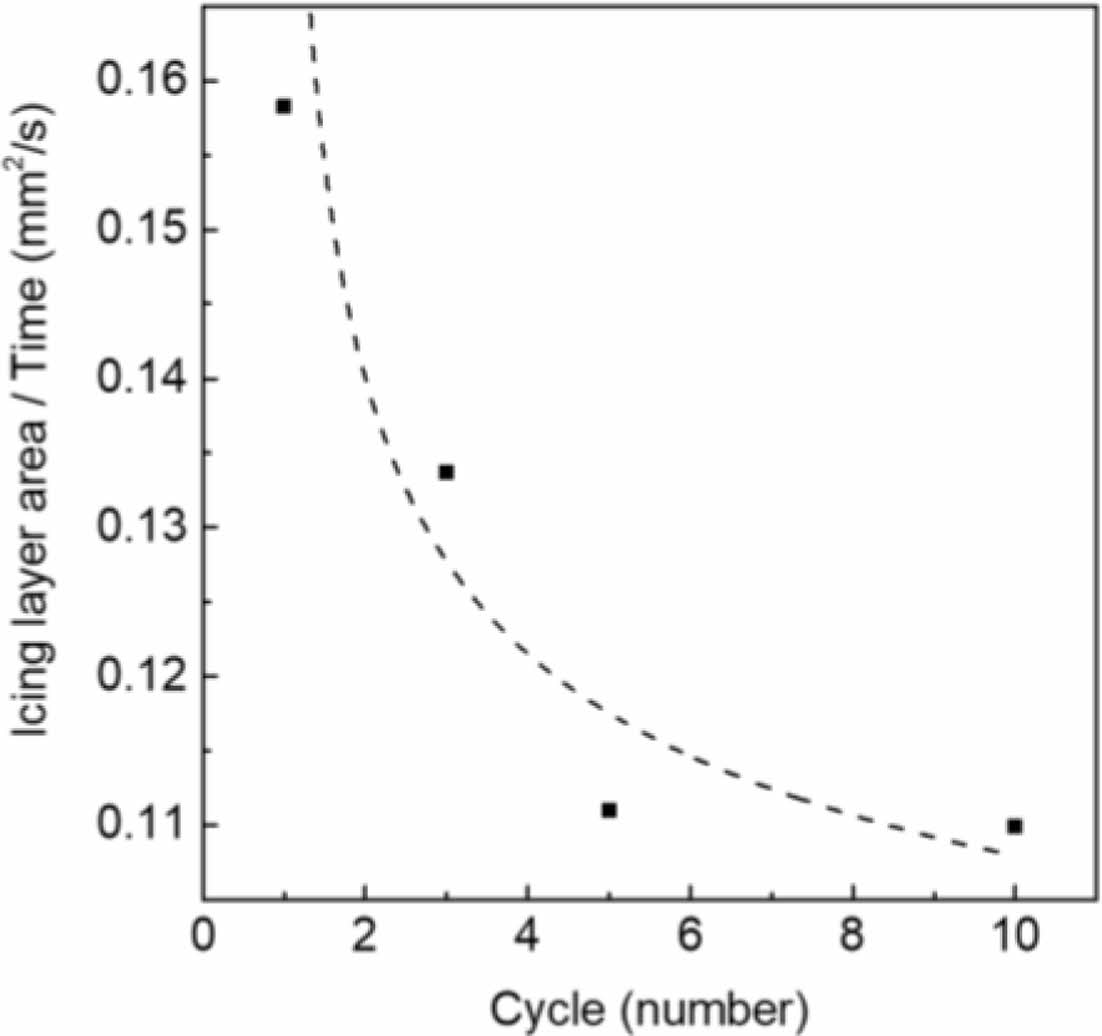

Fig. 3은 제빙 횟수에 따른 결빙 생성 속도를 나타낸 그래프이다. 초기 시편의 결빙 형성 속도는 0.15 mm2/s이고, 측정된 시편 중 결빙속도가 가장 빠른 것으로 확인되었다. 제/방빙액을 활용하여 반복적인 제빙을 수행함에 따라, 표면의 결빙 성장 속도는 점진적으로 감소하는 추세를 보였다. 표면에 손상이 생기게 되며 표면에 결빙핵 생성이 어려워지며 결빙 생성 속도가 감소한 것으로 예상된다. 5회 이상 처리한 경우 약 0.11 mm²/s에서 수렴하는 경향을 보였다.

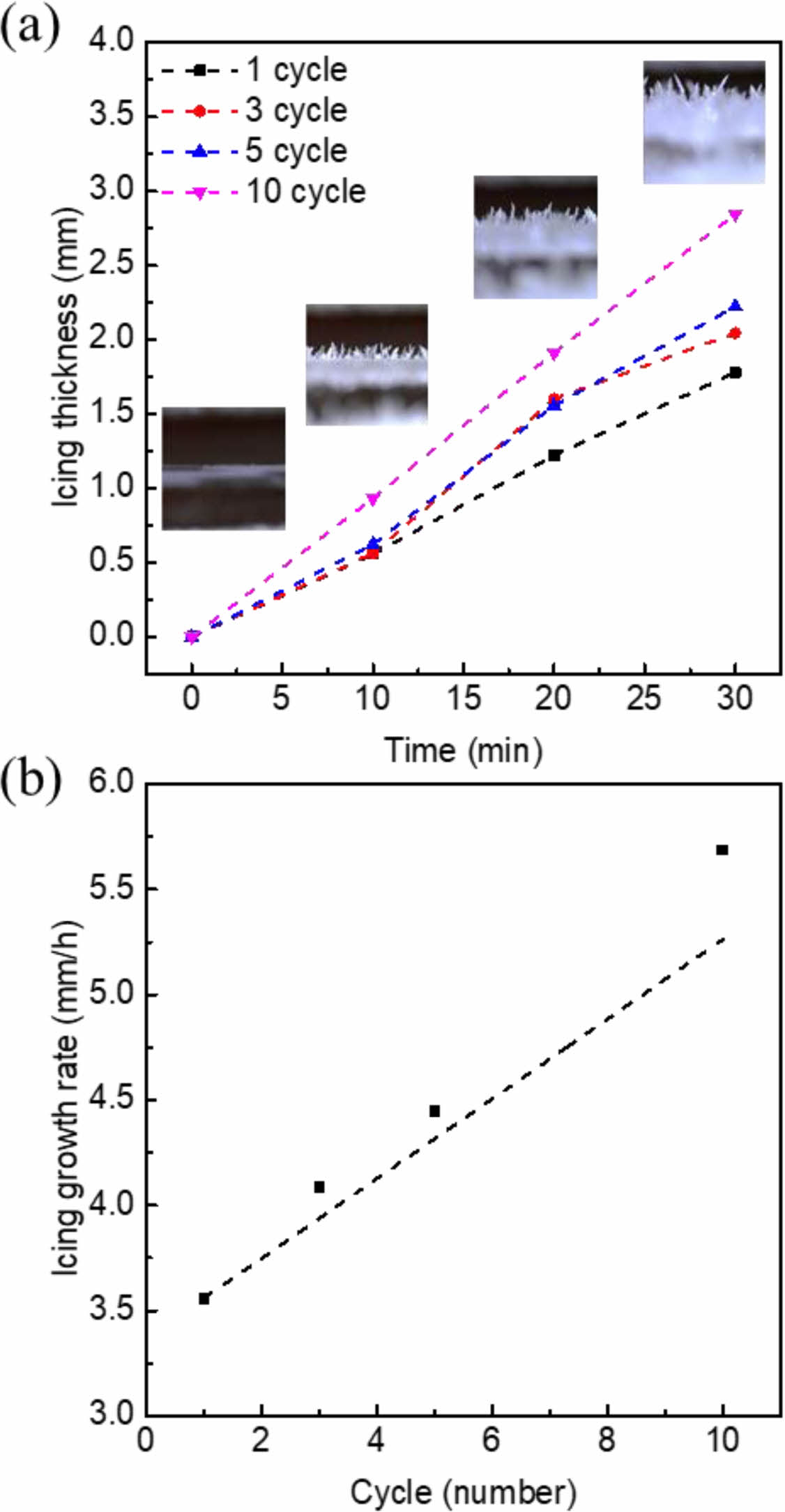

얼음이 어는 과정은 물분자가 결정화가 일어나며 진행되게 되는데, 결빙핵이 형성된 후 해당 핵에서부터 주변의 물 분자가 결정화가 일어나며 결빙이 성장하게 된다. 얼음 결정이 확장되며 확장된 결정이 쌓이게 되며 결빙 층이 형성되게 된다. Fig. 4a는 제빙 횟수에 따른 결빙 성장 두께 측정 결과이다. 이 과정에서 결빙층이 적층 되며 표면 전체를 덮고, 결빙 두께가 증가한다[17]. Fig. 4b는 제/방빙액 처리를 후의 결빙 성장 속도를 나타낸 그래프이다. 앞서 확인한 것처럼 제/방빙액처리를 통하여 결빙핵의 생성이 줄어들었고, 동일한 습도에서 결빙 성장 속도가 증가하는 것을 확인하였다. 동일한 습도에서 결빙핵의 생성이 줄어들게 되면, 물 분자가 결정을 이룰 수 있는 결빙 핵이 한정되기 때문에, 각 결빙 핵에서 결정을 이루는 물 분자의 양이 증가하게 된다. 따라서 결빙 핵의 생성이 줄어들게 되면 결빙 성장 속도가 증가하게 된다.

3.2 De-icing에 따른 시편 손상 확인

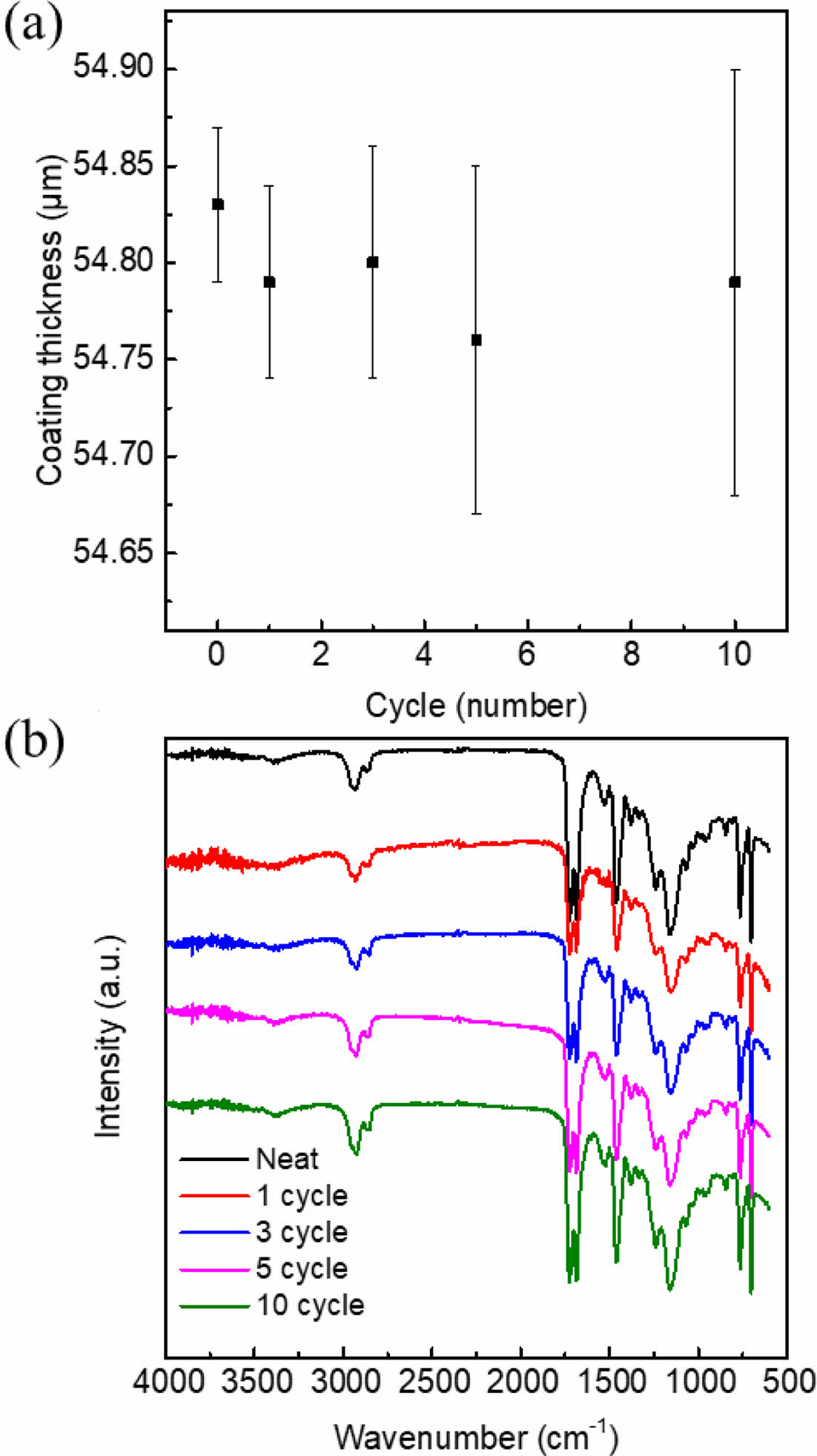

Fig. 5a는 제빙 횟수에 따른 탑코트의 두께 데이터이다. 제/방빙액 처리 후에도 코팅 두께의 평균 변화는 0.1 μm이하로 적었다. 그러나 두께의 표준편차는 2배 이상 증가하였다. 이는 제/방빙액 처리 시의 에틸렌 글리콜과 가압 처리를 통하여 표면이 균일하게 유지되지 못하고 불균일해지는 것을 나타낸다. Fig. 5b는 FT-IR을 통하여 확인한 화학적 변화이다. 3300~3400 cm-1에서 아미노기 피크를 확인할 수 있고, 수산화기 피크를 3200~3500 cm-1에서 확인할 수 있고, 2800~3000 cm-1에서 탄화수소 피크를 확인할 수 있다. 1050~1300 cm-1에서 카복실기의 C-O 피크를 확인할 수 있다[18,19]. 화학적 구성의 변화는 확인되지 않았다.

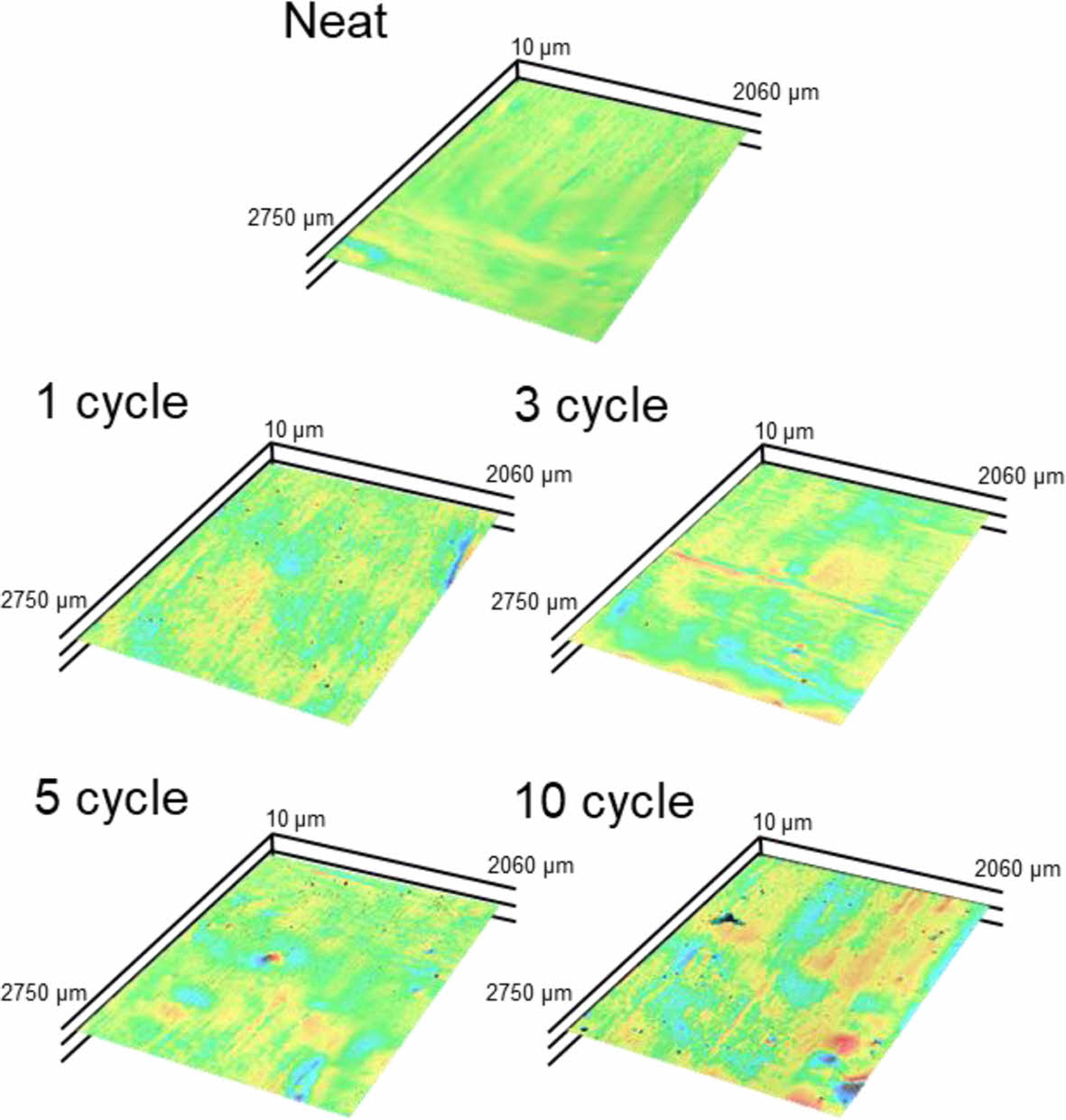

Fig. 6은 공초점 현미경을 통하여 확인한 3차원 표면이미지이다. 제/방빙액 처리가 진행됨에 따라 탑코트에 손상이 발생하는 것을 확인할 수 있다. 이미지에서 확인할 수 있는 것처럼 탑코트 표면에 갈라짐이나 벗겨짐과 같은 손상이 발생된 것을 확인할 수 있다. 이러한 손상의 원인은 FT-IR에서 확인하였던 것처럼 화학적 변화에 의한 손상이 아니라 제/방빙액의 분사 시 가압에 의한 물리적 영향과 저온에서의 제/방빙액을 분사할 때 발생하는 압력은 표면에 직접적인 물리적인 충격을 추며, 탑코트에 균열과 같은 손상을 일으킨다.

|

Fig. 1 Frosting mechanism of under ultra-low temperature |

|

Fig. 2 Photos of onset of icing and icing growth on topcoat surface during de-icing cycle |

|

Fig. 3 Icing layer growth rate depend on deicing cycle |

|

Fig. 4 (a) Variation in icing thickness over time and (b) icing growth rate depends on de-icing cycle |

|

Fig. 5 Alteration of (a) coating thickness and (b) FT-IR depend on de-icing cycle |

|

Fig. 6 3D surface images about surface morphology depend on de-icing cycle |

본 연구에서는 항공기 결빙 제거를 위한 제/방빙액 처리가 폴리우레탄 탑코트에 미치는 영향을 조사하였다. 제/방빙액을 통하여 결빙을 제거할수록 결빙핵 생성이 적어져 결빙 생성 속도는 감소하였고, 결빙 성장 속도는 증가하였다. 5회 이상 처리 시 결빙 생성 속도가 0.11 mm2/s까지 감소하는 경향을 보였다. 제/방빙액 처리를 통하여 생긴 손상은 주로 화학적 변화보다 물리적 변화 위주임을 확인하였다. 코팅 두께의 표준편차가 2배 이상 증가하였는데, 이를 통하여 코팅 두께의 균일성이 감소한 것을 확인하였다. 또한 공초점 현미경을 통한 3차원 표면 이미지에서 균일성이 감소하고, 균열이 생성된 것을 확인하였다. 이 실험을 통하여 제/방빙액 처리를 통하여 결빙을 제거하였을 때 폴리우레탄 탑코트에 손상이 생기는 것을 확인하였다.

본 연구는 한국세라믹기술원이 지원하는 R&D 프로그램 (No. KPP23006-0-01)와 정부(과학기술정보통신부, 교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구결과입니다. 지원에 대해 진심으로 감사드립니다(과학기술정보통신부RS-2023-00211944, 교육부 2020R1A6A1A03038697, 교육부 1345356213(LINC3.0-2022-11)).

- 1. Cao, Y., Tan, W., and Wu, Z., “Aircraft Icing: An Ongoing Threat to Aviation Safety,” Aerospace Science and Technology, Vol. 75, 2019, pp. 353-385.

-

- 2. Zeng, D., Li, Y., Liu, H., Yang, Y., Peng, L., Zhu, C., and Zhao, N., “Superhydrophobic Coating Induced Anti-icing and Deicing Characteristics of an Airfoil,” Colloids and Surfaces A: Physicochemical and Engineering Aspects, Vol. 660, 2023, pp. 130824.

-

- 3. Kim, J.H., Shin, P.S., Kwon, D.J., and Park, J.M., “Hydrophobicity and Adhesion of SiO2/Polyurethane Nanocomposites Topcoat for Aircraft De-icing with Different Pre-curing Time,” Composite Research, Vol. 33, No. 6, 2020, pp. 365-370.

-

- 4. Lee, J.H., Kim, J.H., and Park, J.M., “Hydrophobicity and Adhesion Evaluation of MWCNT/Teflon-polyurethane Topcoat for Aircraft with Different MWCNT Coating Times,” Composite Research, Vol. 35, No. 2, 2022, pp. 80-85.

-

- 5. Cheng, S., Guo, P., Wang, X., Che, P., Han, X., Jin, R., Heng, L., and Jiang, L., “Photothermal Slippery Surface Showing Rapid Self-repairing and Exceptional Anti-icing/deicing Property,” Chemical Engineering Journal, Vol. 431, 2022, pp. 133411.

-

- 6. Schutzius, T.M., Jung, S., Maitra, T., Eberle, P., Carlo, A., Christos, S., and Dimos, P., “Physics of Icing and Rational Design of Surfaces with Extraordinary Icephobicity,” Langmuir, Vol. 31, 2015, pp. 4807-4821.

-

- 7. Charles, C.R., Thomas, W.G., and George, G.K., “Evaluation of Three Helicopter Preflight Deicing Techniques,” 37th AIAA Aerospace Sciences Meeting and Exhibit, USA, Reno, January 11-14, 1999.

-

- 8. Ahmed, S., and Craig, L., “Enhanced Method of Conceptual Sizing of Aircraft Electro-Thermal De-icing System,” International Journal of Mechanical, Aerospace, Industrial and Mechatronics Engineering, Vol. 8, No. 6, 2014, pp. 1065-1072.

- 9. Paul, P., and James, T.R., “Residual and Inter-cycle Ice for Lower-Speed Aircraft with Pneumatic Boots,” 45th AIAA Aerospace Sciences Meeting & Exhibit, USA, Nevada, Jan. 2007.

-

- 10. Louchez, P.R., Bernardin, S., and Laforte, J.L., “Physical Properties of Aircraft De-icing and Anti-Icing Fluids”, 36th Aerospace Sciences Meeting & Exhibit, USA, Nevada, Jan. 1998.

-

- 11. Barbara, A.S., and Kathleen, F.G., “Antifreezes and Deicing Fluids”, Kirk-Othmer Encyclopedia of Chemical Technology, 2014.

-

- 12. Zhang, Z., Lusi, A., Hu, H., Bai, X., and Hu, H., “An Experimental Study on the Detrimental Effects of Deicing Fluids on the Performance of Icephobic Coatings for Aircraft Icing Mitigation”, Aerospace Science and Technology, Vol. 119, 2021, pp. 107090.

-

- 13. Gordon, B., “Next Generation of Aircraft Coatings Systems,” 25th Fatipec Congress, Italy, Turin, 2000.

- 14. Jeong, H.J., Byun, S.J., Kim, D.R., and Lee, K.S., “Optical Investigation of Cryogenic Frost Formation Under Forced Convection,” Applied Thermal Engineering, Vol. 202, 2022, pp. 117887.

-

- 15. Jeong, H.J., Byun, S.J., Kim, D.R., and Lee, K.S., “Frost Growth Mechanism and Its Behavior Under Ultra-low Temperature Conditions,” International Journal of Heat and Mass Transfer, Vol. 169, 2021, 120941.

-

- 16. Qiu, G., Li, S., Shi, Y., Fand, X., and Cai, W., “Development and Validation of a Numerical Model for Frost Growth Based on Nucleation Theory,” International Journal of Heat and Mass Transfer, Vol. 221, 2021, pp. 125137.

-

- 17. Deng, H., Chang, S., and Song, M., “The Optimization of Simulated Icing Environment by Adjusting the Arrangement of Nozzles in an Atomization Equipment for the Anti-icing and Deicing of Aircrafts,” International Journal of Heat and Mass Transfer, Vol. 155, 2020, 119720.

-

- 18. Diehl, J.W., Finkbeiner, J.W. and DiSanzo, F.P., “Determination of Ethers and Alcohols in Gasolines by Gas Chromatography/Fourler Transform Infrared Spectroscopy,” Analytical Chemistry, Vol. 64, No. 24, 1992, pp. 3202-3205.

-

- 19. Colin, A., Baba, M., Bussiere, P.O., Cavaletti, E., Nizeyimana, F., and Therias, S., “Investigation of the Thermo-oxidation Mechanism of Acrylic-urethane-silicone/amino-silane Based Topcoat,” Polymer Degradation and Stability, Vol. 14, 2015, pp. 115-124.

-

This Article

This Article

-

2024; 37(3): 204-208

Published on Jun 30, 2024

- 10.7234/composres.2024.37.3.204

- Received on Jun 7, 2024

- Revised on Jun 20, 2024

- Accepted on Jun 25, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Hyung Mi Lim** , Dong-Jun Kwon*, ***

-

* Department of Materials Engineering and Convergence Technology, Gyeongsang National University, Jinju, Korea Aerospace Convergence Materials Center, Korea

** Institute of Ceramic Engineering and Technology, Jinju, Korea

*** Research Institute for Green Energy Convergence Technology, Gyeongsang National University, Jinju, Korea, - E-mail: lim@kicet.re.kr, djkwon@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.