- Mechanical, Electrical and Thermal Properties of Polymer Composites Containing Long Carbon Fibers and Multi-walled Carbon Nanotubes

Min Su Kim*,#, Ki Hoon Kim**,#, Bo-kyung Choi***, Jong Hyun Park***,††, Seong Yun Kim*, **,†

* Department of Organic Materials and Textile Engineering, Jeonbuk National University, Jeonju 54896, Republic of Korea

** Department of Carbon Composites Convergence Materials Engineering, Jeonbuk National University, Jeonju 54896, Republic of Korea

*** Carbon and Hydrogen Research Association, Jeonju, Republic of Korea- 탄소장섬유와 다중벽 탄소나노튜브가 혼입된 고분자 복합재료의 기계적, 전기적 및 열적 특성

김민수*,# · 김기훈**,# · 최보경*** · 박종현***,†† · 김성륜*, **,†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Mechanical, electrical and thermal properties of polymer composites can be improved simultaneously by incorporating carbon fibers (CFs), which are beneficial for improving the mechanical properties, and multi-walled carbon nanotubes (MWCNTs), which are advantageous for improving the conductive properties. In this study, MWCNTs were incorporated into carbon long fiber thermoplastic (CLFT), which has excellent mass production processability and excellent mechanical properties, to control electrical and thermal properties. The mechanical and electrical properties of the prepared composites were most significantly influenced by the amount of filler incorporated. On the other hand, the thermal properties were improved due to the formation of a filler network interconnected by the incorporation of MWCNTs. By adjusting the filler amount, filler composition, and filler network structure of MWCNT-incorporated CLFT, the mechanical, electrical, and thermal properties could be controlled.

고분자 복합재료의 기계적 특성 향상에 유리한 탄소섬유(Carbon fiber, CF)와 전도 특성 향상에 유리한 다중벽 탄소나노튜브(Multi-walled carbon nanotube, MWCNT)의 동시 혼입을 통해 기계적, 전기적 및 열적 특성을 동시에 향상시킬 수 있다. 본 연구에서는 우수한 양산 가공성과 준수한 기계적 특성을 나타내는 탄소장섬유 열가소성플라스틱(Carbon long fiber thermoplastic, CLFT)에 MWCNT를 혼입하여 전기적 및 열적 특성 제어하였다. 제조된 복합재료의 기계적 및 전기적 특성은 필러의 혼입 양에 가장 크게 영향을 받았다. 반면, 열적 특성은 MWCNT의 혼입으로 연결된 필러 네트워크가 형성됨으로써 더 우수한 결과를 나타내었다. MWCNT 혼입 CLFT의 필러 혼입량, 필러 조성 및 필러 네트워크 구조를 조절함으로써 목적에 적합한 기계적, 전기적 및 열적 특성 제어할 수 있었다.

Keywords: 탄소섬유(Carbon fiber), 복합재료(Composite materials), 탄소장섬유 열가소성 플라스틱(Carbonlongfiber thermoplastic), 카본나노튜브(Carbon nanotube)

탄소 섬유(Carbon fiber, CF) 및 탄소나노튜브(Carbon nanotube, CNT)와 같은 일차원 탄소 소재는 우수한 기계적, 전기적 및 열적 특성으로 고분자 복합재료의 필러로써 주목받고 있다[1-9]. 탄소 섬유가 혼입된 고분자 복합재료는 우수한 기계적 특성으로 금속 재료를 대체하기 위한 경량 구조복합재료로 주로 사용되고 있으나, 금속에 비해 고분자 복합재료의 전기적 및 열적 특성 향상은 제한되는 것으로 알려져 있다[10-13]. 반면, CNT가 혼입된 고분자 복합재료는 퍼콜레이션 이론에 따라 급격한 전기적 특성 향상이 발현되지만, CNT의 나노 사이즈에 의한 계면의 극대화로 인해 열적 및 기계적 특성 향상은 제한되는 것으로 보고되고 있다[14]. 따라서, 기계적, 전기적 및 열적 특성을 동시에 향상시킬 수 있는 고분자 복합재료의 설계가 요구되고 있다.

고분자 복합재료의 기계적, 전기적 및 열적 특성은 필러의 형태와 함량, 다종 필러의 조성 및 필러의 네트워크 구조 등에 의해 주로 결정되는 것으로 알려져 있다[10,14]. 그러나, 각 특성을 지배하는 메커니즘이 서로 다르기 때문에 이러한 인자들이 적절히 제어되어야만 동시적 향상을 달성할 수 있다[14-17]. 단섬유 복합재료에서는 임계 길이 이상의 필러 혼입으로 보강 효과를 유도할 수 있고, 필러의 길이가 길수록 보강 효과가 커지는 것으로 알려져 있다[13]. 따라서, 사출성형 등 양산 공정에 적용 가능한 가공성의 확보와 보강 효과를 담보하기 위해 탄소장섬유 열가소성플라스틱(Carbon long fiber thermoplastic, CLFT)가 많이 사용되고 있다. 반면, 임계길이 이상의 CNT를 혼입하여도 분산 및 나노 사이즈에 따른 계면에서 기계적 연동의 부재 등의 문제로 인해 제한된 기계적 특성의 향상이 보고되고 있다 [13,18]. 따라서, CLFT에 CNT의 추가적인 혼입을 통한 기계적, 전기적 및 열적 특성의 제어가 가능할 수 있다.

본 연구에서는 MWCNT가 혼입된 CLFT에서 전체 필러의 혼입량, CF와 다중벽 탄소나노튜브(Multi-walled CNT (MWCNT))의 조성 및 네트워크 구조에 따른 기계적, 전기적 및 열적 특성에 대해서 논의하였다. 우선, CLFT와 MWCNT 마스터배치를 각각 제조하였고, 이를 혼합한 후 열압착하여 하이브리드 복합재료를 제조하였다. 제조된 CF 및 MWCNT 하이브리드 복합재료의 특성은 상이한 메커니즘에 의해 혼입 필러의 양과 조성에 대해 서로 다른 거동을 나타냈다. 최적화된 특성이 발현된 필러의 양과 조성의 최적화에 대해 논의하였고, 추가적으로 전자파 차폐 및 방열 특성에 대해 평가하였다.

2.1 원 재료

폴리프로필렌(Polypropylene (PP), M1600, LG Chem, Iksan, Korea)은 마스터 배치 제작을 위한 기지재로 사용되었다. MWCNT (Jenotube 8, JEIO, Incheon, Korea)는 복합재료의 전도성 향상을 위한 필러로 채택되었다. 카본 마스터 배치와 동일한 PP로 제작된 CLFT는 BSM 신소재(Gunsan, Korea)로부터 공급받았다. CLFT는 6 mm의 CF가 21 wt% 혼입되었다.

2.2 마스터 배치 제조

원 재료들은 수분 제거를 위해 대류 오븐에서 80oC의 온도에서 24시간 동안 건조되었다. PP와 MWCNT는 목표 함량에 맞춰 계량되었다. 이후, Thinky mixer (ARE 310, Thinky Corp, Tokyo, Japan)를 사용하여 2000 rpm에서 2분간 물리적 혼합되었다. 혼합물은 160 mm × 160 mm × 2 mm의 몰드에 채워진 후 Hot-press (D3P-20J, Dae Heung Science, Incheon, Korea)를 사용하여 5분 간 2 MPa로 압축된 후 2분 간 15 MPa로 추가적으로 압축되어 필름 형태로 제작되었다. 제조된 마스터 배치의 MWCNT의 중량 분율은 5 wt%였다.

2.3 복합재료 제조

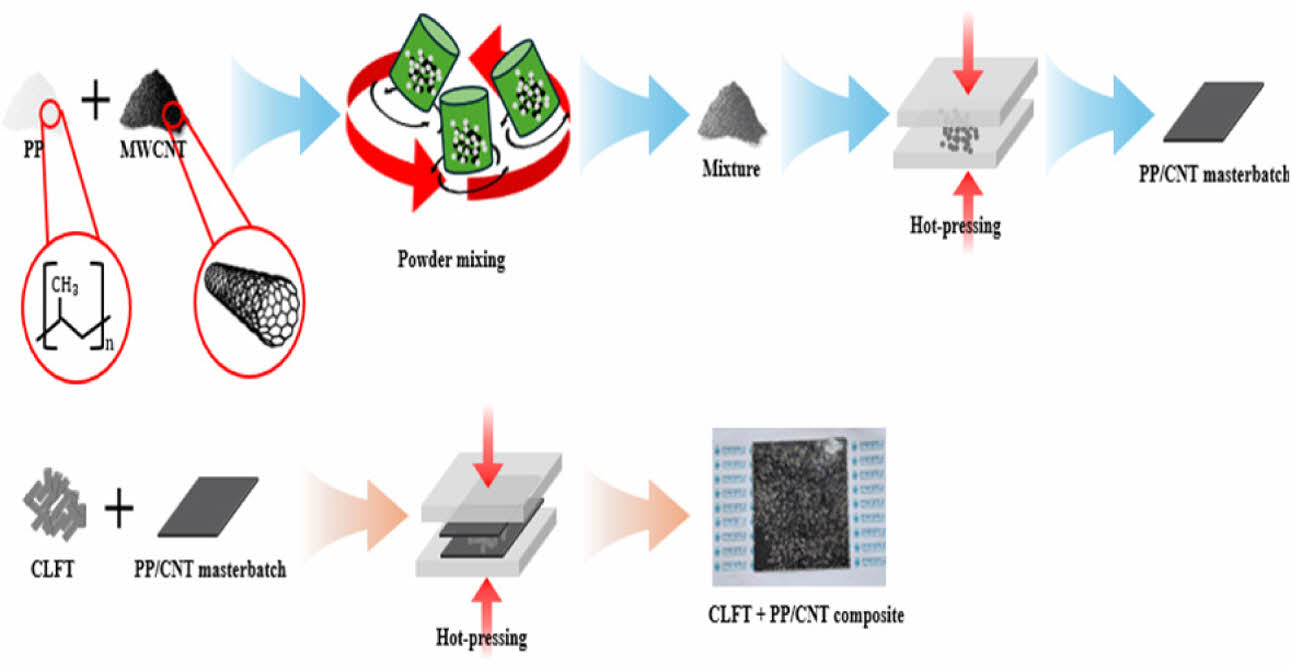

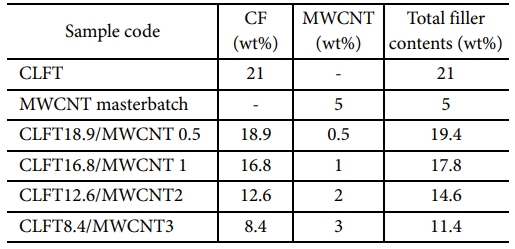

CLFT와 마스터 배치 필름으로부터 제작되는 복합재료의 제작 공정은 Fig. 1에 도시되었다. 복합재료 제작을 위한 조성은 Table 1에 기재되었다. 먼저, 마스터 배치 필름은 하단부에 위치시킨 후 중간부에 CLFT를 고르게 펼쳐주었다. 그 후, 마스터 배치 필름을 상단 부에 위치시킨 후 Hot-press를 이용하여 5분간 15 MPa의 압력으로 열 압착하여 복합재료를 제작하였다. 제조된 복합재료의 CLFTx/MWCNTy로 명명되었으며, x와 y는 각각 복합재료의 CF와 MWCNT의 중량 분율을 의미한다.

2.4 특성화

복합재료 내부 모폴로지는 전계방출주사전자현미경(Field emission scanning electron microscopy (FE-SEM), SUPRA40VP, Carl Zeiss, Oberkochen, Germany)를 활용하여 2 kV의 전압 하에서 관찰되었다. 측정 영역에 전도성을 부여하기 위해 스퍼터링 시스템(Ion Sputter E-1030, Hitachi High Technologies Co., Tokyo, Japan)을 사용하여 진공 조건 하에서 150초 간 백금 코팅하였다. 복합재료의 인장 탄성률은 ASTM D3039 규격에 따라 만능인장시험기(AUTOGRAPH AGX-1Knvd, SHIMADZU, Kyoto, Japan)를 사용하여 10 mm/min의 속도로 측정되었다. 제조된 복합재료의 부피 저항은 멀티미터(Fluke 17B+ MAX Digital Mutlimeter, Fluke Corporation, Everett, WA, USA)를 사용하여 측정되었다. 측정 중 전극과 제조된 복합재료의 접촉 저항을 줄이기 위하여, 은 페이스트를 측정 부위에 도포하였다. 복합재료의 전기전도도는 아래의 식에 측정된 부피 저항, 시편의 너비 및 두께를 대입하여 계산되었다.

여기서, L과 R은 각각 제조된 복합재료의 길이와 측정된 부피저항을 가리킨다. 그리고 w와 t는 제조된 복합재료의 너비와 두께를 가리킨다. 제조된 복합재료의 전자파 차폐 효율 측정은 네트워크 분석기(E8364, Agilent, California, USA)를 사용하여 ASTM D4935 규격으로 측정되었으며, 30 MHz~ 1.5 GHz의 주파수 영역에서 측정되었다. 복합재료의 등방성 열전도도는 Hot-disk법을 활용한 열전도도 측정기(TPS-2500S, Hot disk AB, Gorthenburg, Sweden)로 측정되었다. 복합재료의 방열 성능은 120oC로 설정된 핫 플레이트 위에 시편을 올려 놓은 뒤 20초 뒤에 적외선 카메라(FLIR E54, Teledyne FLIR LLC, Oregon, USA)를 활용하여 측정하였다.

|

Fig. 1 Schematic for fabrication process of the composites |

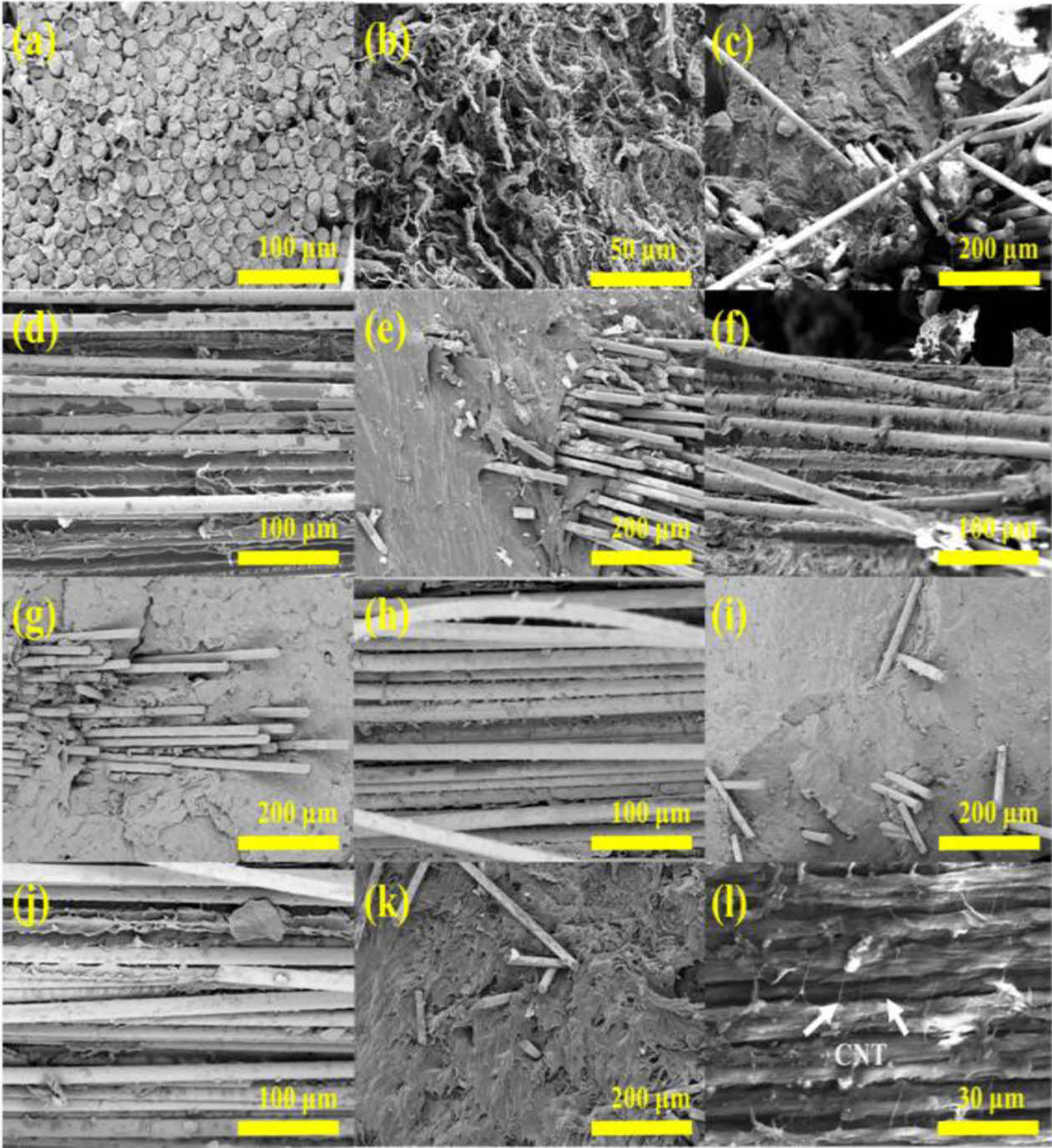

CLFT의 파단면과 마스터 배치의 파단면이 Fig. 2에 제시되었다. CLFT의 파단면 이미지에서 CF와 기지재 사이의 우수한 함침과 배열된 CF들이 관찰되었다(Fig. 2a). 제조된 마스터 배치에서는 MWCNT들이 균일하게 분산되어 있음이 확인되었다(Fig. 2b). Fig. 2c-l에는 CLFT와 마스터 배치를 동시에 사용하여 제작된 복합재료의 단면 이미지를 나타냈다. 이종의 필러가 혼입되었음에도 불구하고, 우수한 CF와 기지재의 함침이 관찰되어, 마스터 배치의 혼입이 CF와 기지재의 함침에 큰 영향을 주지 않았음을 확인할 수 있었다. 한편, 마스터 배치 함량이 증가할수록 복합재료 내 CF 비율이 감소한 것을 확인할 수 있었다. 이는 마스터 배치의 함량이 증가함에 따라, 복합재료 내 수지의 비율이 증가하면서 혼입된 CF의 중량 분율 감소에 따른 결과로 판단되었다. 또한, 최대 함량의 마스터 배치가 혼입된 복합재료에서 다른 복합재료와는 다르게 CF와 CF 사이에 MWCNT가 존재하고 있음이 확인되었다(Fig. 2l). 이러한 필러 네트워크의 형태는 효율적인 전도성 경로를 형성하여 전도특성의 향상과 그와 연관된 특성의 향상을 유도할 수 있다. 반면, 함량이 낮은 마스터 배치가 혼입된 복합재료들에서는 CF와 CF 사이의 MWCNT의 존재를 관찰하기 어려웠다.

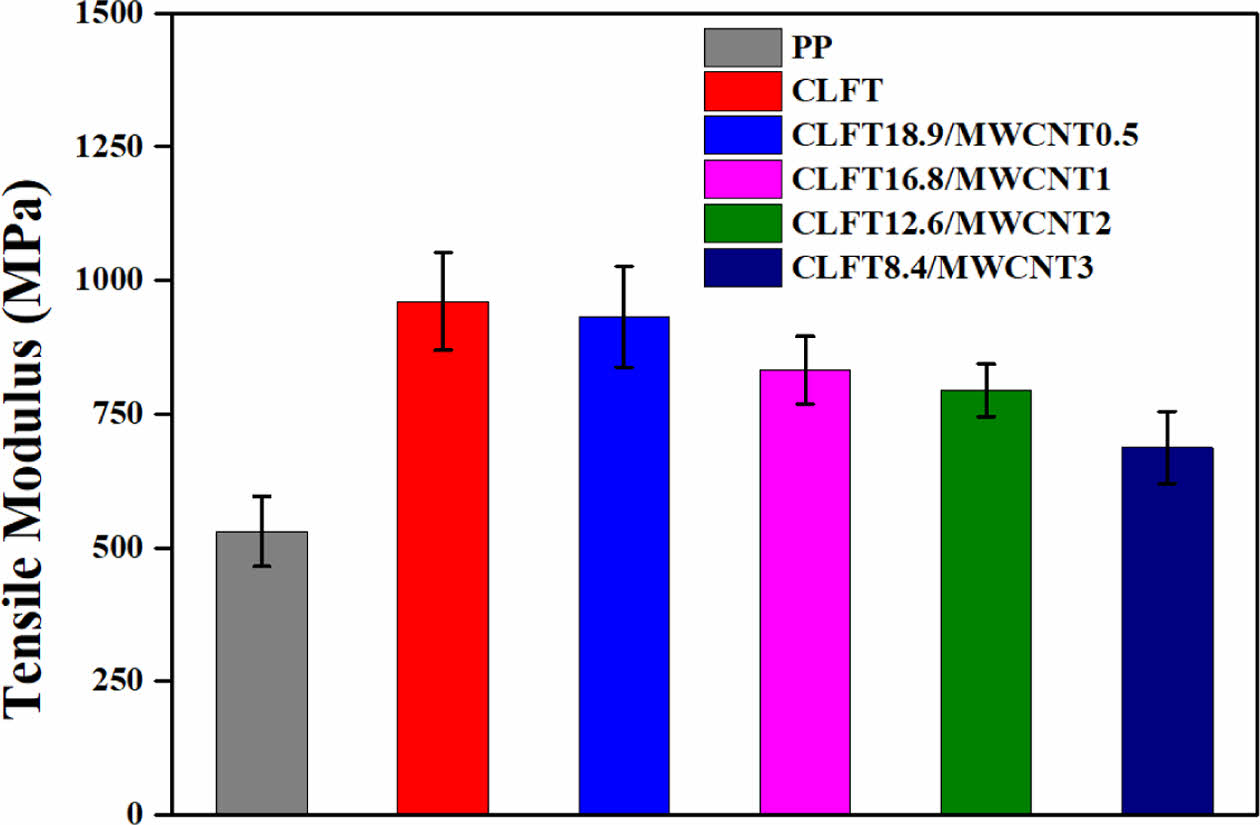

CLFT와 MWCNT의 조성에 따른 제조된 복합재료의 인장탄성률을 Fig. 3에 나타내었다. 제조된 복합재료들은 탄소 필러들을 혼입함에 따라 순수 PP에 비해 인장탄성률이 증가하였다. 한편, CLFT에 MWCNT 마스터배치의 혼입량이 증가함에 따라 제조된 복합재료의 인장탄성률이 감소하는 것이 확인되었다. 이는 낮은 분율의 탄소 필러가 혼입된 마스터 배치의 함량이 증가함에 따라 복합재료 내 수지의 비율이 증가하면서, 인장탄성률의 증가를 유도하는 복합재료 내 전체 필러의 중량 분율 감소에 기인하였다. 인장탄성률 시험 이후 파단 된 복합재료의 이미지를 Fig. 4에 나타내었다. 낮은 함량의 마스터 배치 혼입 또는 마스터배치가 혼입되지 않은 복합재료들은 날카로운 파단면을 나타낸 반면, 높은 함량의 마스터 배치가 혼입된 복합재료들은 상대적으로 부드러운 파단면을 나타내는 것이 관찰되었다. 이로부터 저농도 마스터 배치의 혼입은 전체 필러의 중량 분율의 감소시켜, 상대적으로 취성 파단을 약화시켰다고 판단된다.

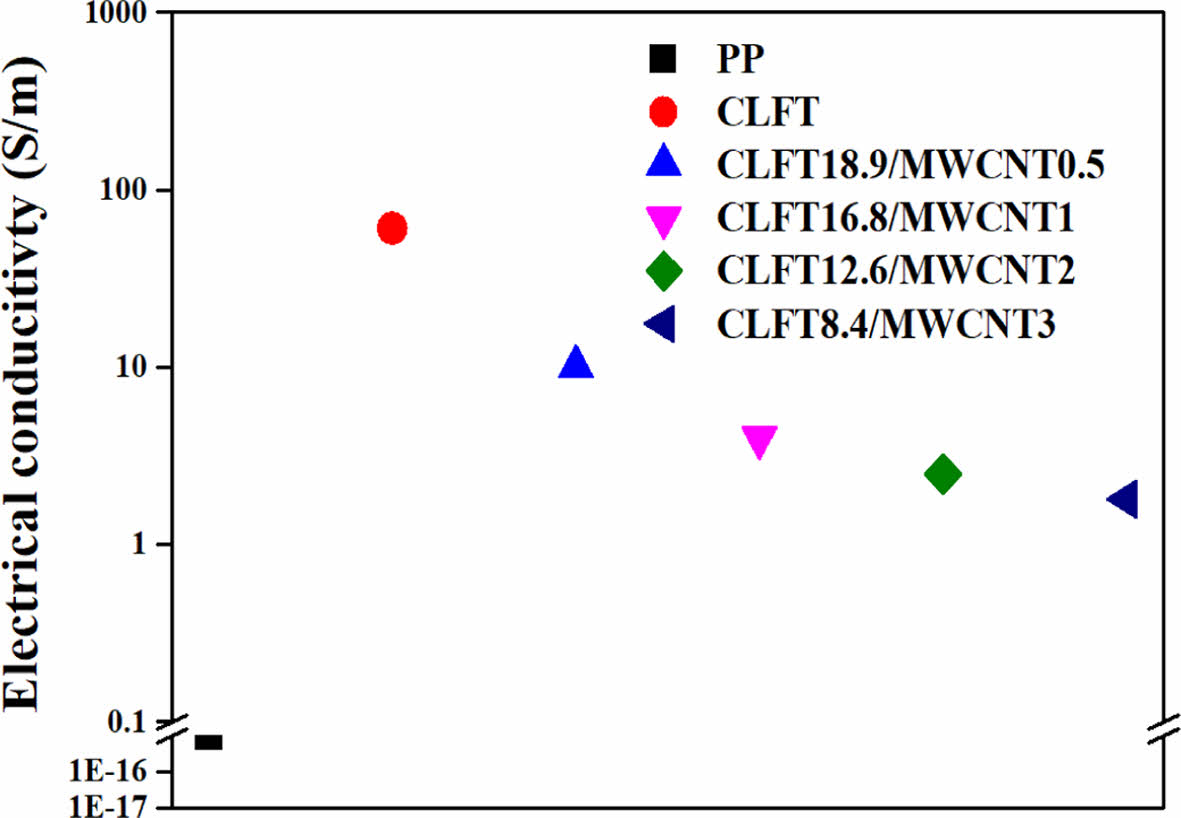

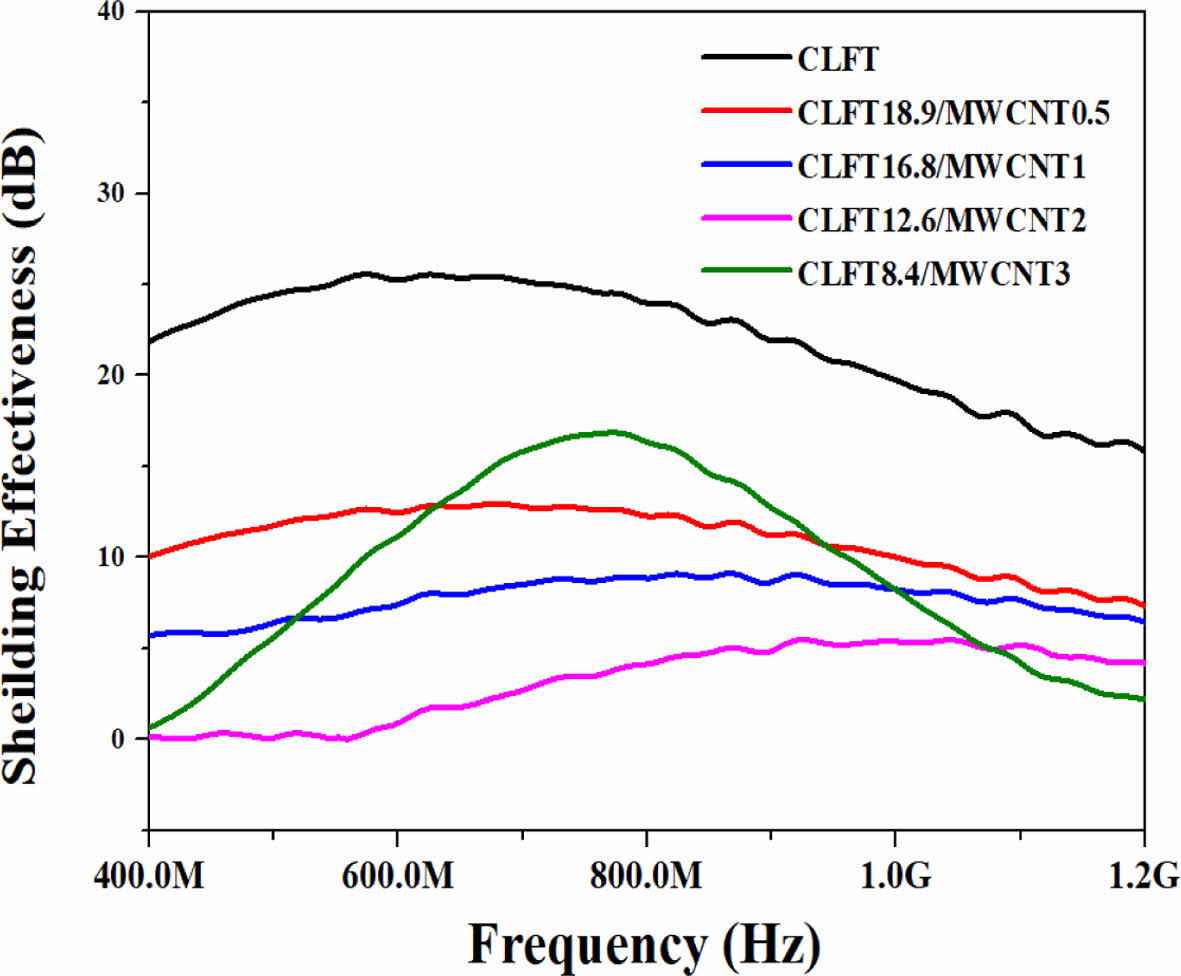

복합재료의 높은 전기전도도는 전자파 차폐 효율을 향상시킬 수 있는 주요 요인으로 알려져 있다. 제조된 복합재료의 전기전도도가 Fig. 5에 제시되었다. 마스터 배치의 혼입량이 증가할수록 제조된 복합재료들의 전기전도도는 감소함이 확인되었다. CF만이 혼입된 복합재료는 60.8 S/m의 전기전도도를 달성한 반면, 마스터 배치가 최대치로 혼입된 복합재료의 경우 1.8 S/m의 전기전도도를 나타냈다. 복합재료의 전기전도도는 전체 필러 함량에 크게 의존하기 때문에 이러한 결과는 마스터 배치 혼입에 따른 전체 필러 함량의 감소에 기인한다고 사료된다. 제조된 복합재료로 제작된 전자파차폐 시편(Fig. 6)의 전자파 차폐 효율을 Fig. 7에 나타냈다. CF만이 혼입된 복합재료는 400 MHz-1.2 GHz의 범위에서 최대 25.6 dB을 달성했다. 앞서 논의된 전기전도도 결과와 상응하게 마스터 배치가 혼입된 복합재료의 차폐 효율은 CF만이 혼합된 복합재료에 비해 더 낮은 결과 값들을 나타냈다. 이로부터 복합재료의 전자파 차폐 성능은 전체 필러 함량에 큰 영향을 받는 것이 확인되었다. 한편, 최대 함량의 마스터 배치가 혼입된 복합재료에서는 특정 주파수 범위에서 전자파 차폐 효율이 급격하게 증가하는 것을 확인할 수 있었다. 전기전도도에 상응되지 않는 복합재료의 전자파 차폐 효율과 특정 주파수 범위에의 급격한 전자파 차폐 효율의 상승은 필러 네트워크 구조로써 설명할 수 있다. 크기가 다른 이종 필러인 CF와 MWCNT의 도입은 CF와 CF의 간격 사이에 MWCNT가 위치한 네트워크 구조를 형성할 수 있다(Fig. 2l). 이러한 구조의 도입은 전도 특성 및 전자파 차폐 특성을 크게 향상시킬 수 있음이 보고되었다. Zhou 등[19]은 그래핀과 MWCNT 비율에 따른 전자파 차폐 효율을 연구하였고, 전자파 차폐 효율은 전체 필러 함량 보다 이종 필러의 비율에 따라 형성된 네트워크 구조에 더 큰 영향을 받음을 보고하였다. 또한 특정 주파수 범위에서의 급격한 효율의 향상은 제조된 복합재료가 특정 필러 네트워크 구조를 가지고 있음을 시사한다[20]. 따라서 앞서 관찰된 모폴로지에서 확인된 CF와 CF 사이의 MWCNT의 존재는 전자파 차폐 효율을 향상시키는 주요 요인이었음이 확인되었다. 따라서, 수행된 시스템에서 전자파 차폐 효율은 필러의 함량뿐만 아니라 네트워크 구조에도 영향을 받음이 확인되었다.

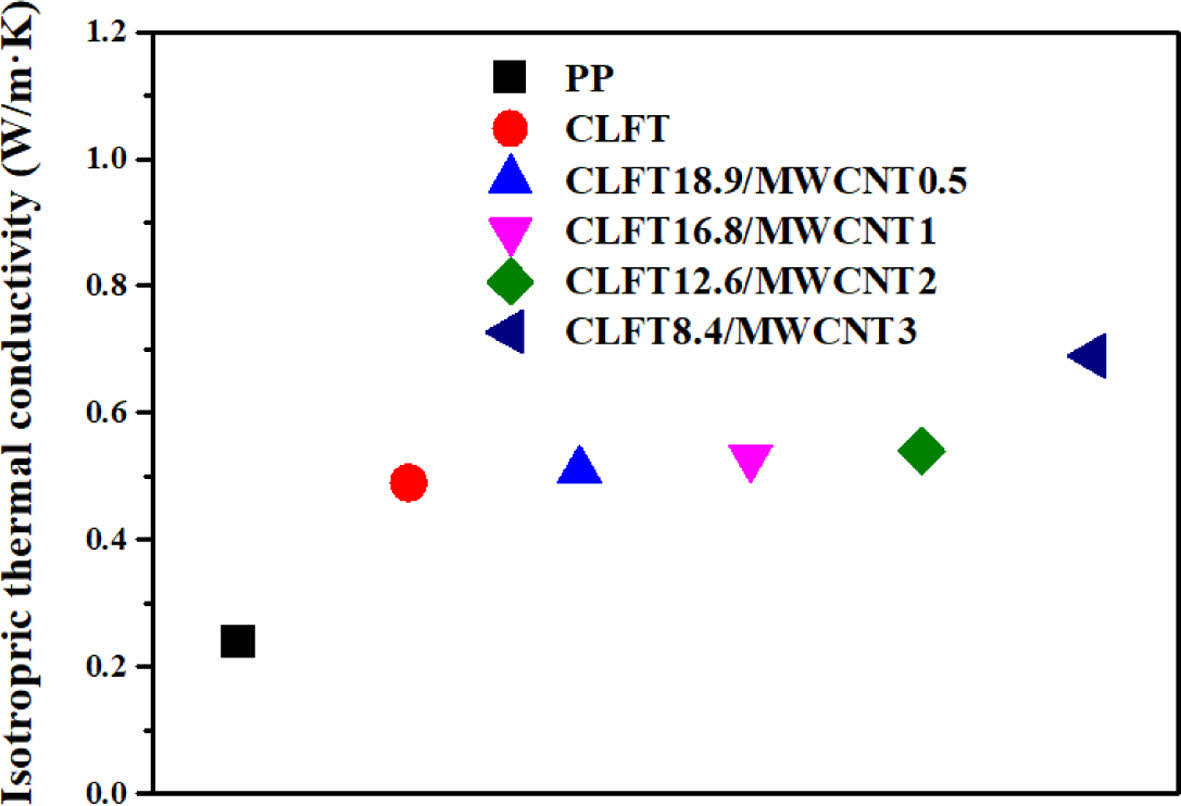

제조된 복합재료들의 열전도도는 Fig. 8에 나타내었다. 마스터 배치 함량이 증가하면 전체 필러 함량이 감소함에도 불구하고, 마스터 배치 함량이 증가할수록 제조된 복합재료들의 열전도도가 증가하는 것이 확인되었다. CF는 탄화 및 안정화 공정 중 열처리 온도 및 불순물의 존재 등에 의해 MWCNT에 비해 상대적으로 무질서한 결정 구조 및 낮은 결정성을 나타낸다. 이로 인해 일반적으로 CF (180 W/m∙K[21])는 MWCNT (3000 W/m∙K[22])에 비해 상대적으로 낮은 열전도도를 나타낸다. 따라서, 전체 필러 함량이 감소함에도 제조된 복합재료의 열전도도가 증가하는 이유는 더 큰 열전도도의 상승을 유도할 수 있는 MWCNT의 혼입에 기인한다고 판단된다. 특히, 마스터배치가 최대 함량으로 혼입된 복합재료에서 급격한 열전도도의 향상이 관찰되었다. CF와 CF 사이에 MWCNT의 존재는 계면 열 저항에서 상대적으로 저항이 더 낮은 접촉 열저항으로의 전환을 유도하여 급격한 열전도도의 향상을 야기할 수 있다[23]. 따라서, 최대 함량의 마스터 배치가 혼입된 복합재료가 급격한 열전도도의 상승과 최대 열전도도를 달성한 주요 요인은 CF와 MWCNT의 적합한 비율에 따른 네트워크 구조 형성임에 기인한다고 사료된다. 이러한 결과들로부터, 제조된 복합재료의 열전도도는 필러의 고유 열전도도와 이종의 필러 비율에 따른 네트워크 구조에 의해 결정되는 것을 알 수 있었다.

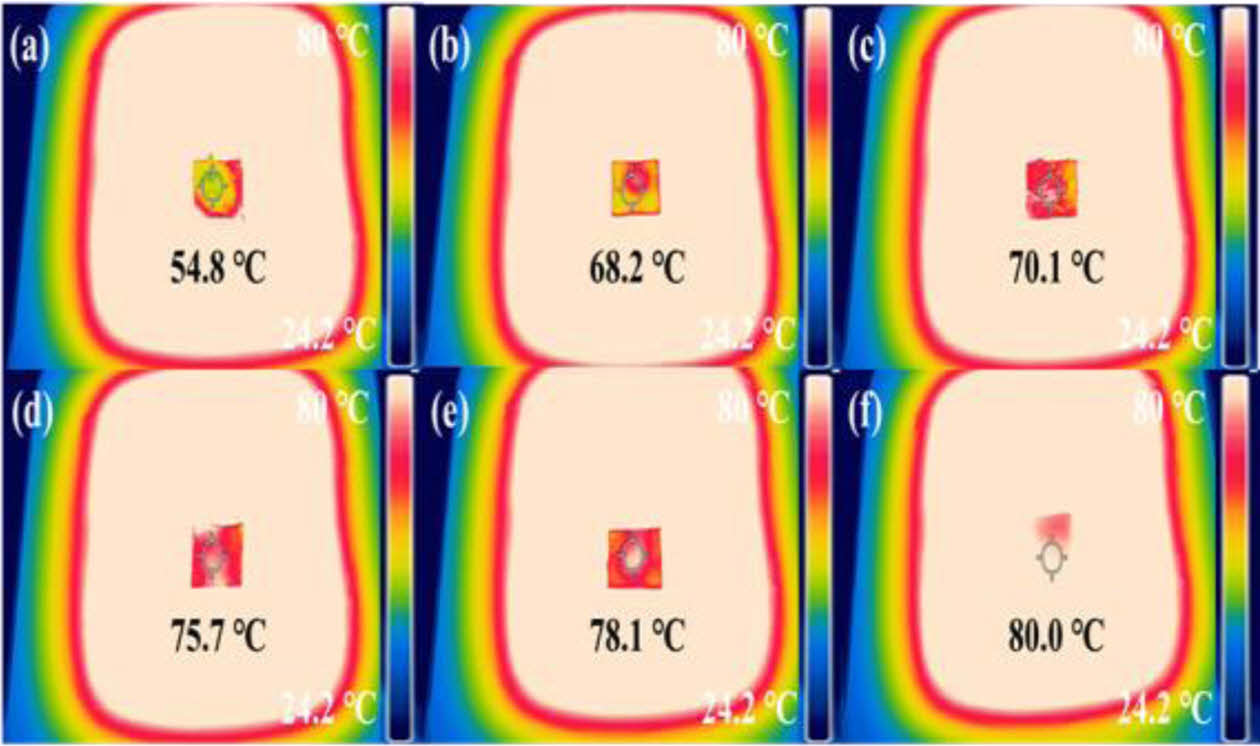

제조된 복합재료들의 방열 성능 평가는 Fig. 9에 나타났다. 낮은 열전도도를 나타내는 순수 PP는 54.8oC의 온도를 달성하여 낮은 방열 성능을 나타냈다. 이와 대조적으로 마스터배치가 혼입된 복합재료들은 순수 PP에 비해 우수한 방열 성능을 나타냄이 확인되었고, 이는 제조된 복합재료의 높은 열전도도가 우수한 방열 성능에 기여했음을 알 수 있다. 특히, 최대 열전도도를 나타낸 복합재료는 80oC의 온도를 나타내며 가장 높은 열전도도와 상응하는 우수한 방열 성능을 나타냄이 확인되었다.

|

Fig. 2 FE-SEM images of the fractured surface of the fabricated composites (a) CFLT, (b) masterbatch, (c) CLFT with low magnification, (d) filler networks in CLFT, (e) CLFT18.9/ MWCNT0.5 with low magnification, (f) filler networks in CLFT18.9/MWCNT0.5, (g) CLFT16.8/MWCNT1 with low magnification, (h) filler networks in CLFT16.8/MWCNT1, (i) CLFT12.6/MWCNT2 with low magnification, (j) filler networks in CLFT12.6/MWCNT2, (k) CLFT8.4/MWCNT3 with low magnification, (l) filler networks in CLFT8.4/ MWCNT3 |

|

Fig. 3 Tensile modulus of the fabricated composites |

|

Fig. 4 Fracture images of the composites after tensile modulus testing (a) CLFT, (b) CLFT18.9/MWCNT0.5, (c) CLFT16.8/ MWCNT1, (d) CLFT12.6/MWCNT2, and (e) CLFT8.4/MWCNT3 |

|

Fig. 5 Electrical conductivity of the fabricated composites |

|

Fig. 6 Images of fabricated electromagnetic shielding specimens (a) CLFT, (b) CLFT18.9/MWCNT0.5, (c) CLFT16.8/ MWCNT1, (d) CLFT12.6/MWCNT2, and (e) CLFT8.4/ MWCNT3 |

|

Fig. 7 Electromagnetic shielding efficiency of fabricated composites |

|

Fig. 8 Isotropic thermal conductivity of fabricated composites |

|

Fig. 9 Thermal images of (a) PP, (b) CLFT, (c) CLFT18.9/MWCNT0.5. (d) CLFT16.8/MWCNT1, (e) CLFT12.6/MWCNT2, (f) CLFT8.4/ MWCNT3 |

본 연구에서는 우수한 양산 가공성과 준수한 기계적 특성을 나타내는 CLFT에 MWCNT를 추가 혼입하여 전기적 및 열적 특성 제어하였다. 6 mm 길이의 CF가 혼입된 CLFT와 MWCNT 마스터배치 필름을 열압착하여 복합재료 시편을 제조하였다. 제조된 복합재료의 인장탄성률과 전기전도도는 필러 혼입량에 의해 주로 지배되었다. CLFT의 인장탄성률은 고분자 기지재 대비 81.2% 향상된 960.5 MPa로 나타났고, 전기전도도는 60.8 S/m 및 이에 따른 전자파 차폐 25.6 dB 성능이 달성되었다. 반면, 제조된 복합재료의 열전도도는 네트워크 구조에 크게 영향을 받았으며, 탄소나노튜브가 혼입된 연결된 네트워크가 도입된 경우 가장 우수한 0.69 W/m·K를 달성하였다. CLFT에 3 wt% MWCNT의 혼입으로 PP 대비 열전도도를 187.5% 향상시킬 수 있었다. 또한, 열적외선 카메라 측정을 이용한 방열특성 결과는 열전도도 결과와 일치함을 확인하였다. 따라서, 필러 함량과 조성 및 필러 네트워크 구조를 조절함으로써 MWCNT 혼입 CLFT의 기계적, 전기적 및 열적 특성의 제어가 가능하였다.

이 연구는 2024년도 산업통상자원부 및 한국산업기술기획평가원(KEIT) 연구비 지원에 의한 연구(RS-2024-00420431)이며, 지원에 대해 감사드립니다.

- 1. Kim, S.O., Kim, S.Y., and Kim, M., “Improving the Electrical Performance of a Carbon Fiber Reinforced Polymer Bipolar Plate Using a Resin Squeeze-out Preprocess,” Composites Communications, Vol. 32, 2020, 101156.

-

- 2. Jang, J.U., Youn, S.J., Kim, S.Y., and Park, M., “Effect of Polypropylene-grafted-maleic Anhydride Content on Physical Properties of Carbon Fiber Reinforced Polypropylene Composites,” Functional Composites and Structures, Vol. 2, 2020, 045008.

-

- 3. Kim, K.H., Jang, J.U., Yoo, G.Y., Kim, S.H., Oh, M.J., and Kim, S.Y., “Enhanced Electrical and Thermal Conductivities of Polymer Composites with a Segregated Network of Graphene Nanoplatelets,” Materials, Vol. 16, No. 15, 2023, 5329.

-

- 4. Kim, S.Y., Baek, S.J., and Youn, J.R., “New Hybrid Method for Simultaneous Improvement of Tensile and Impact Properties of Carbon Fiber Reinforced Composites,” Carbon, Vol. 49, No. 15, 2011, pp. 5329-5338.

-

- 5. Jang, J.U., Cha, J.E., Lee, S.H., Kim, J., Yang, B., Kim, S.Y., and Kim, S.H., “Enhanced Electrical and Electromagnetic Interference Shielding Properties of Uniformly Dispersed Carbon Nanotubes Filled Composite Films via Solvent-free Process Using Ring-opening Polymerization of Cyclic Butylene Terephthalate,” Polymer, Vol. 186, 2020, 122030.

-

- 6. Jang, J.U., Lee, H.S., Kim, J.W., Kim, S.Y., Kim, S.H., Hwang, I., Kang, B.J., and Kang, M.K., “Facile and Cost-effective Strategy for Fabrication of Polyamide 6 Wrapped Multi-walled Carbon Nanotube via Anionic Melt Polymerization of ε-caprolactam,” Chemical Engineering Journal, Vol. 373, 2019, pp. 251-258.

-

- 7. Kim, H.S., Kim, J.H., Yang, C.M., and Kim, S.Y., “Synergistic Enhancement of Thermal Conductivity in Composites Filled with Expanded Graphite and Multi-walled Carbon Nanotube Fillers via Melt-compounding Based on Polymerizable Low-viscosity Oligomer Matrix,” Journal of Alloys and Compounds, Vol. 690, 2017, pp. 274-280.

-

- 8. Noh, Y.J., Pak, S.Y., Hwang, S.H., Hwang, J.Y., Kim, S.Y., and Youn, J.R., “Enhanced Dispersion for Electrical Percolation Behavior of Multi-walled Carbon Nanotubes in Polymer Nanocomposites Using Simple Powder Mixing and in situ Polymerization with Surface Treatment of the Fillers,” Composite Science and Technology, Vol. 89, 2013, pp. 29-37.

-

- 9. Pak, S.Y., Kim, H.M., Kim, S.Y., and Youn, J.R., “Synergistic Improvement of Thermal Conductivity of Thermoplastic Composites with Mixed Boron Nitride and Multi-walled Carbon Nanotube Fillers,” Carbon, Vol. 50, No. 13, 2012, pp. 4830-4838.

-

- 10. Jang, J.U., Park, H.C., Lee, H.S., and Khil, M.S., “Electrically and Thermally Conductive Carbon Fibre Fabric Reinforced Polymer Composites Based on Nanocarbons and an In-situ Polymerizable Cyclic Oligoester,” Scientific Reports, Vol. 8, 2018, 7659.

-

- 11. Kang, H., Kim, K.H., Kim, G.S., Lee, H., Jang, J.U., and Kim, S.Y., “Synergistic Enhancement in Electrical Conductivity of Polymer Composites Simultaneously Filled with Multi-walled Carbon Nanotube and Pitch-based Carbon Fiber via One-step Solvent-free Fabrication,” Functional Composites and Structures, Vol. 4, 2022, 015008.

-

- 12. Kim, S.Y., Noh, Y.J., Jang, J.U., and Choi, S.K., “Conductive Properties of Thermoplastic Carbon Fiber Reinforced Plastics Highly Filled with Carbon Fiber Fabrics and Conductive Carbon Fillers,” Composites Research, Vol. 34, No. 5, 2021, pp. 290-295.

-

- 13. Park, M., Park, J.H., Yang, B.J., Cho, J., Kim, S.Y., and Jung, I., “Enhanced Interfacial, Electrical, and Flexural Properties of Polyphenylene Sulfide Composites Filled with Carbon Fibers Modified by Electrophoretic Surface Deposition of Multi-walled Carbon Nanotubes,” Composites Part A: Applied Science and Manufacturing, Vol. 109, 2018, pp. 124-130.

-

- 14. Jang, H.G., Yang, B.J., Khill, M.S., Kim, S.Y., and Kim, J., “Comprehensive Study of Effects of Filler Length on Mechanical, Electrical, and Thermal Properties of Multi-walled Carbon Nanotube/polyamide 6 Composites,” Composites Part A: Applied Science and Manufacturing, Vol. 125, 2019, 105542.

-

- 15. Kim, S.Y., Jang, J.U., Haile, B.F., Lee, M.W., and Yang B.J., “Swarm Intelligence Integrated Micromechanical Model to Investigate Thermal Conductivity of Multi-walled Carbon Nanotube-embedded Cyclic Butylene Terephthalate Thermoplastic Nanocomposites,” Composites Part A: Applied Science and Manufacturing, Vol. 128, 2020, 105646.

-

- 16. Yang, B.J., Jang, J.U., Eem, S.H., and Kim, S.Y., “A Probabilistic Micromechanical Modeling for Electrical Properties of Nanocomposites with Multi-walled Carbon Nanotube Morphology,” Composites Part A: Applied Science and Manufacturing, Vol. 92, 2017, pp. 108-117.

-

- 17. Kim, H.S., Jang, J.U., Yu, J., and Kim, S.Y., “Thermal Conductivity of Polymer Composites Based on the Length of Multi-walled Carbon Nanotubes,” Composites Part B: Engineering, Vol. 79, 2015, pp. 505-512.

-

- 18. Park, M., Lee, H.S., Jang, J.U., Park, J.H., Kim, C.H., Kim, S.Y., and Kim, J., “Phenyl Glycidyl Ether as an Effective Noncovalent Functionalization Agent for Multiwalled Carbon Nanotube Reinforced Polyamide 6 Nanocomposite Fibers,” Composites Science and Technology, Vol. 177, 2019, pp. 96-102.

-

- 19. Zhou, E., Xi, J., Guo, Y., Liu, Y., Xu, Z., Peng, L., Gao, W., Ying, J., Chen, Z., and Gao, C., “Synergistic Effect of Graphene and Carbon Nanotube for High-performance Electromagnetic Interference Shielding Films,” Carbon, Vol. 133, 2018, pp. 316-322.

-

- 20. Wang, G., Liao, X., Yang, J., Tang, W., Zhang, Y., Jiang, Q., and Li, G., “Frequency-selective and Tunable Electromagnetic Shielding Effectiveness via the Sandwich Structure of Silicone Rubber/graphene Composite,” Composite Science and Technology, Vol. 184, 2019, 107847.

-

- 21. Wang, M., Kang, Q., and Pan, N., “Thermal Conductivity Enhancement of Carbon Fiber Composites,” Applied Thermal Engineering, Vol. 29, No. 2-3, 2009, pp. 418-421.

-

- 22. Kim, P., Shi, L., Majumdar, A., and McEuen, P.L., “Thermal Transport Measurement of Individual Multiwalled Nanotube” Physical Review Letters, Vol. 87, 2001, 215502.

-

- 23. Jang, J., Lee, S.H., Kim, J., Kim, S.Y., and Kim, S.H., “Nano-bridge Effect on Thermal Conductivity of Hybrid Polymer Composites Incorporating 1D and 2D Nanocarbon Fillers” Composites Part B: Engineering, Vol. 222, 2021, 109072.

-

This Article

This Article

-

2024; 37(3): 197-203

Published on Jun 30, 2024

- 10.7234/composres.2024.37.3.197

- Received on Jun 12, 2024

- Revised on Jun 20, 2024

- Accepted on Jun 21, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Jong Hyun Park***, Seong Yun Kim*, **

-

* Department of Organic Materials and Textile Engineering, Jeonbuk National University, Jeonju 54896, Republic of Korea

** Department of Carbon Composites Convergence Materials Engineering, Jeonbuk National University, Jeonju 54896, Republic of Korea

*** Carbon and Hydrogen Research Association, Jeonju, Republic of Korea - E-mail: jhpark@carbonkorea.or.kr, sykim82@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.