- Development of an Integrated Electrode-bipolar Plate Assembly with Reduced Contact Resistance for Vanadium Redox Flow Battery

Amanpreet Kaur*, Jun Woo Lim**†

* Graduate School of Flexible and Printable Electronics & LANL-JBNU Engineering Institute-Korea, Jeonbuk National University

** Graduate School of Flexible and Printable Electronics & LANL-CBNU Engineering Institute-Korea & Department of Mechatronics Engineering & JBNU-KIST Industry-Academia Convergence Research, Jeonbuk National University- 바나듐 레독스 흐름전지용 접촉저항 감소 일체형 전극-분리판 조립체 개발

Amanpreet Kaur* · 임준우**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The bipolar plate is a crucial element of the vanadium redox flow battery (VRFB) as it serves as both the electrical conduit and the structural support for the cell within the VRFB stack. Although, the graphite material is primarily used for the bipolar plate due to its excellent electrical conductivity, a significant limitation of performance of the VRFB is present due to high interfacial contact resistance (ICR) arises between the electrode and bipolar plate in the cell stack. This study aims to develop an integrated electrode-bipolar plate assembly that will address the limitations of the ICR. The integrated assembly was constructed using a single carbon felt with thermoplastic and thermoset polymers utilizing hot press method. Experimental results verify that the bipolar plate assembly exhibits reduced area specific resistance (ASR) due to the continuous electrical path. Additionally, from the charge/discharge cell test results, the integrated assembly shows improved cell performance. Therefore, the developed integrated electrode-bipolar plate assembly can serve as a substitute for the conventional bipolar plate and electrode assembly.

분리판은 바나듐 레독스 흐름전지(VRFB) 스택 내 셀의 전기적 통로 및 구조적 지지 역할 수행하는 매우 중요한 부품 중 하나이다. 흑연 소재는 전기 전도성이 뛰어나 분리판에 주로 사용되지만, 셀 스택에서 전극과 분리판 사이에 높은 계면 접촉 저항(ICR)이 발생하여 VRFB의 성능에 심각한 제한이 존재한다. 본 연구에서는 ICR의 한계를 해결할 수 있는 일체형 전극-분리판 조립체를 개발하는 것을 목표로 하였다. 일체형 조립체는 핫 프레스 방법을 활용하여 열가소성 및 열경화성 폴리머와 단일 탄소 펠트를 사용하여 제작하였다. 실험 결과, 일체형 조립체가 연속적인 전기 경로로 인해 감소된 전체 저항을 나타냄을 확인하였다. 또한, 충/방전 셀 테스트 결과에서 일체형 조립체는 향상된 셀 성능을 보여주었다. 따라서 개발된 일체형 전극-분리판 조립체는 기존의 분리판 및 전극 조립체를 대체할 수 있을 것으로 판단된다.

Keywords: 바나듐 레독스 흐름전지(Vanadium redox flow battery), 복합재료 분리판(Composite bipolar plate), 탄소 펠트 전극(Carbon felt electrode), 일체형 조립체(Integrated assembly), 전기적 특성(Electrical properties)

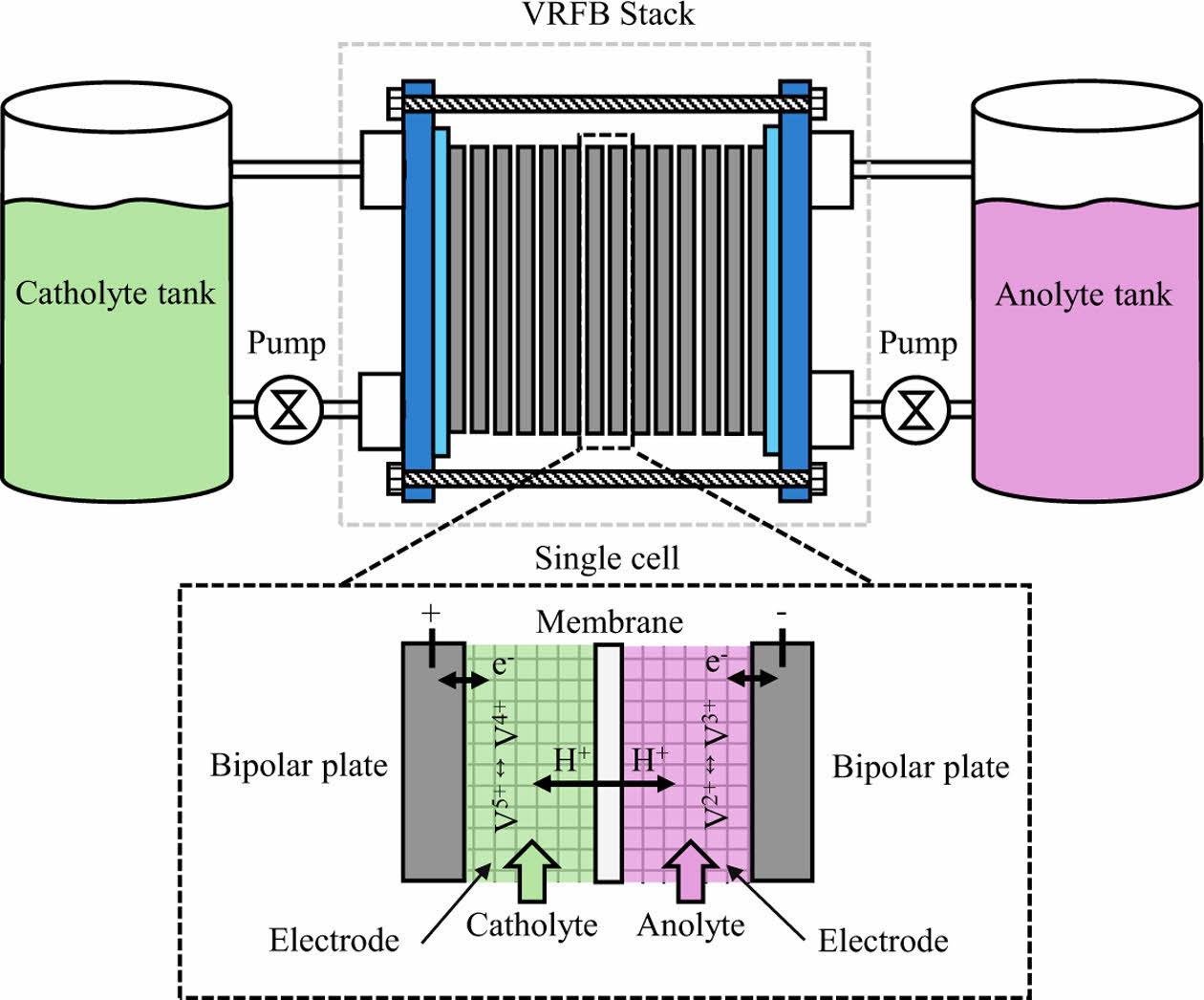

세계적인 제약으로 인해 태양광, 풍력 등 신재생 에너지원은 화석 연료에 대한 실현 가능한 대안으로 인식되고 있다[1-3]. 그럼에도 불구하고, 일관되지 않고 간헐적인 에너지 생산은 재생에너지의 효과적인 활용에 심각한 문제를 야기한다. 이 문제를 해결하기 위해 배터리, 전기화학 축전기, 수소 저장과 같은 많은 에너지 저장 기술이 상당한 관심을 받고 있다[4-7]. 리튬이온 배터리는 탁월한 에너지 효율성과 에너지 밀도로 인해 에너지 저장 시스템(ESS) 시장을 장악해 왔다[8,9]. 그러나 리튬이온 배터리의 폭발 위험은 지속적인 중요한 관심사로 남아 있어 대체 에너지 저장 시스템(ESS)에 대한 탐색이 장려되고 있다[10]. 바나듐 레독스 흐름전지(VRFB)는 안전성과 확장성을 이점으로 차세대 ESS에 대한 유망한 대체 기술로 각광받고 있다[11,12]. 또한 ESS의 자율적 기능과 강점은 대규모 시스템의 성공적인 구현을 가능하게 하나 낮은 에너지 밀도와 에너지 효율은 여전히 해결해야 할 중요한 문제이다[13-15]. VRFB는 Fig. 1과 같이 여러 개의 셀, 두 개의 펌프 및 두 개의 전해질 탱크로 구성되며 각 셀은 두 개의 분리판(Bipolar Plate), 두 개의 전극(Electrode) 및 전해질막(Membrane)으로 구성된다[16]. 전해질막은 VRFB의 셀 내부를 양극과 음극으로 나누는 역할을 하며 전극은 일반적으로 탄소와 흑연 펠트로 구성되어 전해질의 반응 부위와 전기적 경로 역할을 한다. VRFB는 에너지를 저장을 위해 뚜렷한 산화환원 쌍인 V2+/V3+ 및 VO2+/VO2+가 있는 두 가지 전해질을 사용한다. 전해질의 산화환원 과정을 통한 전위차가 생성되고 두 전극 사이의 전하 이동을 포함하는 전기화학 반응으로 인해 에너지 저장이 이루어진다. 분리판은 인접한 셀 사이에 전기적 경로를 제공하는 동시에 각 개별 셀을 구분한다. 따라서 높은 수준의 전기 전도성, 바나듐 황산 전해질에 대한 낮은 수준의 투과성 및 화학적 안정성을 포함한 특정 특성이 매우 중요하다.

서로 다른 구성 요소를 포함하는 수많은 스택을 활용하는 VRFB에서는 셀 저항을 줄이는 것이 성능을 향상시키는 효과적인 방법이 될 수 있다. 구성 요소의 저항 증가는 높은 전류 밀도에서 작동할 때 셀 성능에 부정적인 영향을 미쳐 저항 과전위가 증가할 수 있다[17-19]. 탄소 펠트 전극과 분리판 사이의 계면 접촉 저항(ICR)은 스택 내부의 전체 저항을 높이는데 큰 영향을 끼치며 전류의 불 균일한 분포로 인해 전기화학 반응이 고르지 않게 되어 스택 성능의 저하를 야기할 수 있다. 이러한 접촉 저항문제를 해결하기 위하여 기계적 마모, 플라즈마 처리, 흑연 코팅법, 연질층법 등 분리판 표면 처리에 대한 다양한 연구가 수행되었다[20-22]. 표면처리를 한 분리판은 탄소 펠트 전극과의 접촉 면적이 증가하여 ICR 감소 효과를 보였으나 탄소 펠트 전극과 분리판 사이의 물리적으로 분리된 계면이 여전히 존재한다는 한계가 있다. 이러한 구조적 한계로 인하여 스택 체결 압력을 증가시켜 스택 저항을 줄일 수는 있으나 탄소 펠트 전극의 압축 량이 높아져 기공률 감소를 야기하며 이는 스택 성능저하로 이어진다.

대안으로 국부 열가소성 용접을 활용해 제작한 VRFB용 탄소 펠트 전극 일체형 분리판 구조가 개발되었으며 ICR의 감소로 인해 스택 저항이 감소하고 에너지 효율이 높아지는 것으로 나타났다[16]. 그러나 탄소 펠트 전극의 상대적으로 낮은 기계물성에 의해 제조 과정에서 가해지는 압축 압력으로 인한 기공률 감소 및 섬유 파손이 일어날 수 있다[23]. 또한, 이러한 통합 방법은 전도성 수지층과 구성 요소 사이에 새로운 계면을 형성할 수 있어 추가적인 제약이 있을 수 있다. 단일 탄소 펠트에서 파생된 탄소 펠트 전극과 분리판 어셈블리로 구성된 통합 구조 또한 개발되었다. 그라파이트 펠트 한 장으로 일체형 구조를 제작해 접촉저항을 낮추었으며 기공률 감소를 글루코스 부분 함침으로 해결하였다[24]. 그러나 이 연구는 단면 탄소 펠트 전극-분리판 어셈블리에만 적용이 가능하였으며 낮은 글루코스 압축 강도로 인해 분리판 제작 시 충분한 압축 압력을 인가하기 어렵다는 분제가 있다. 또한 인접한 셀 간에 ICR이 존재하여 다중 셀 스택을 갖춘 VRFB의 상용화에 걸림돌이 된다.

본 연구에서는 폴리비닐피롤리돈(PVP)을 수용성 수지로 사용하여 탄소 펠트 전극-분리판 일체형 조립체를 개발하였다. PVP는 글루코스에 비해 유리전이온도와 기계적 성질이 높아 상대적으로 높은 압력과 온도를 적용하여 통합된 구조를 제작할 수 있다는 장점이 있다. 이는 분리판 제작시 보다 높은 압력을 인가할 수 있다는 것을 의미하며 이로 인해 분리판의 섬유 부피분율을 효과적으로 낮출 수 있다.

|

Fig. 1 Schematic drawing of VRFB stack |

2.1 분리판 제작

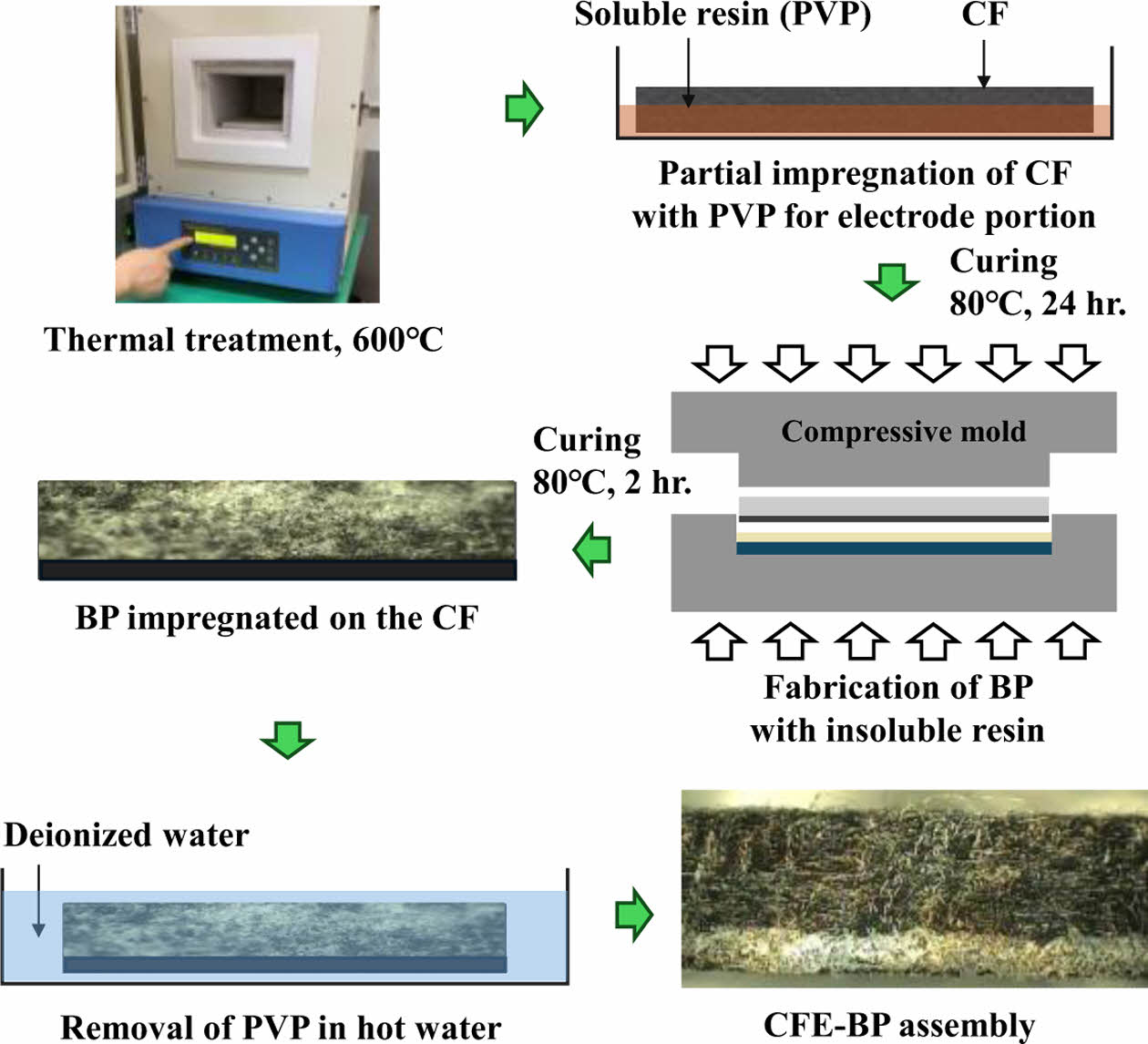

두께 6 mm의 탄소 펠트를 이용하여 탄소 펠트 전극과 분리판을 하나의 구조로 통합하는 조립체를 개발하였다. 일체형 조립체를 제작하는 과정을 Fig. 2에 나타내었다. PVP의 원활한 함침을 위해 탄소 펠트를 600°C에서 15분간 처리하여 친수성 표면을 만들었다. 열처리된 탄소 펠트를 65 wt.%로 희석된 PVP 용액(PVP k30, Sigma-Aldrich Co., USA)에 1분간 담가 4 mm의 전극 부분을 함침 하였다. 이후, 부분적으로 함침 된 시편을 80°C 오븐에서 24시간 동안 경화시켰다.

일체형 조립체의 분리판 부분을 제작하기위해 저점도 에폭시(YD 114F, 국도화학, 대한민국)와 경화제 (KH 112, 국도화학, 대한민국)를 10:4 비율로 혼합하여 사용하였다. 혼합된 에폭시를 금형 내에 위치한 3 mm 두께의 폴리에틸렌 판 위에 도포하고 PVP가 부분 함침 된 시편을 PVP 가 함침 되지 않은 부분을 아래로 하여 그 위에 위치하였다. 그 후 압축 금형을 닫고 핫 프레스를 사용하여 80°C에서 10 MPa의 압력을 인가하여 2시간 동안 경화하였다. 최종적으로, 경화된 시편의 PVP를 60°C의 증류수에서 녹여내 제거하고 세척하였다.

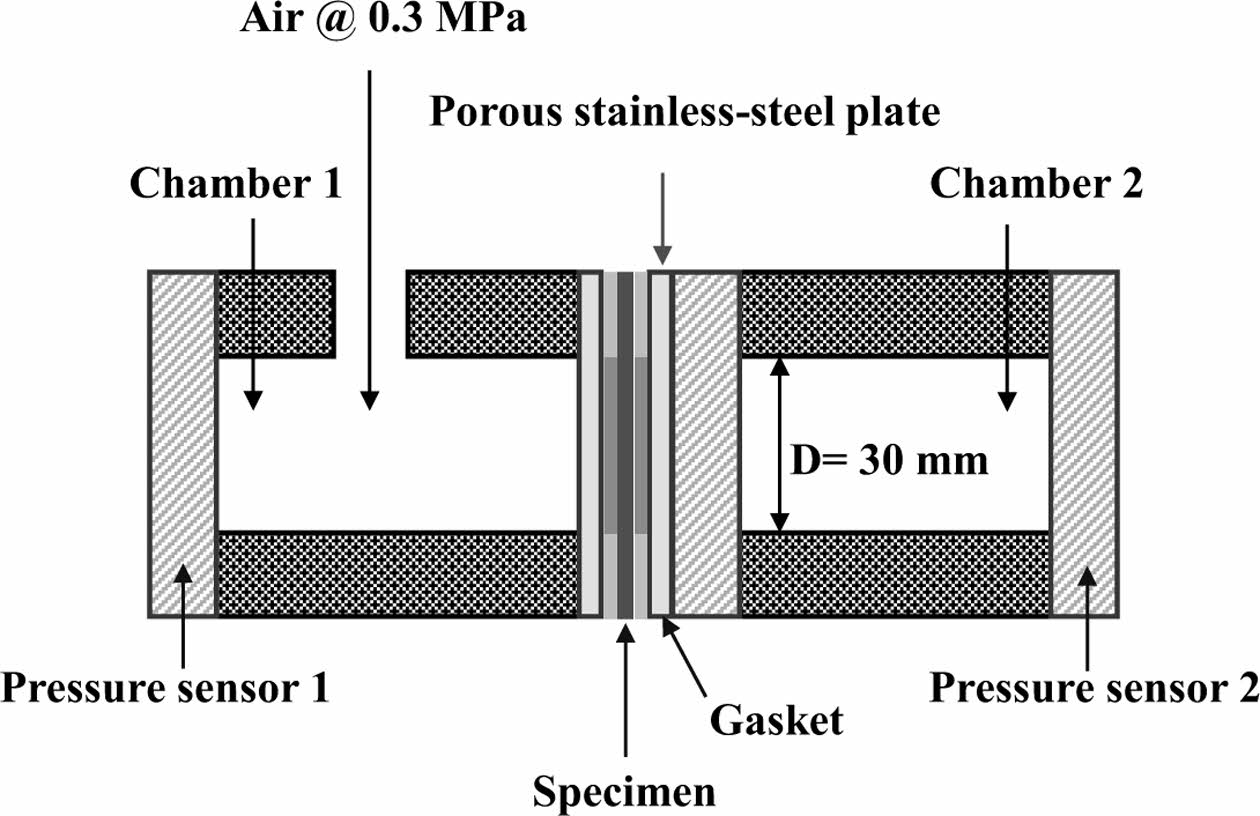

2.2 기체투과도

분리판은 스택 내 인접한 셀의 양극 전해질과 음극 전해질 용액을 물리적으로 분리하기 위해 바나듐 전해질에 대해 낮은 투과도를 가져야 한다. 일반적으로 투과도 시험은 기체나 바나듐 전해질 등의 액체가 채워진 두 개의 챔버 사이에 분리판을 삽입하고 일정 시간 동안 가압하여 수행된다. 일반적으로 기체투과도가 측정이 더 용이하기 때문에 압력 의존성을 기반으로 하는 기체투과도를 측정 후 Klinkenberg 보정 절차를 통하여 액체투과도를 추정할 수 있다. 따라서 본 연구에서는 Fig. 3에 설명된 실험 설정을 사용하여 제작된 전극-분리판 일체형 조립체의 기체투과도를 측정하였다.

내부 압력을 측정하기 위해 두 개의 압력 센서(ISE40-01-22, SMC, 일본)를 두 개의 별도 원통형 챔버에 연결하였다. 전극-분리판 조립체 시편의 직경은 40 mm이며 유효 직경은 30 mm이다. 또한 높은 내압에 의한 시편의 파손을 방지하기위해 0.1 mm 두께의 다공성 스테인레스 스틸을 사용하여 시편을 지지하고 실리콘 개스킷을 사용하여 시편과 각 쳄버사이를 밀봉하였다. 챔버 1의 최대 인가 압력은 0.3 MPa로 유지되었으며 챔버 2의 압력 변화를 100시간 동안 측정하였다. 그 후 기체 투과도를 두 챔버 사이의 측정 압력 차를 이용하여 계산하였다.

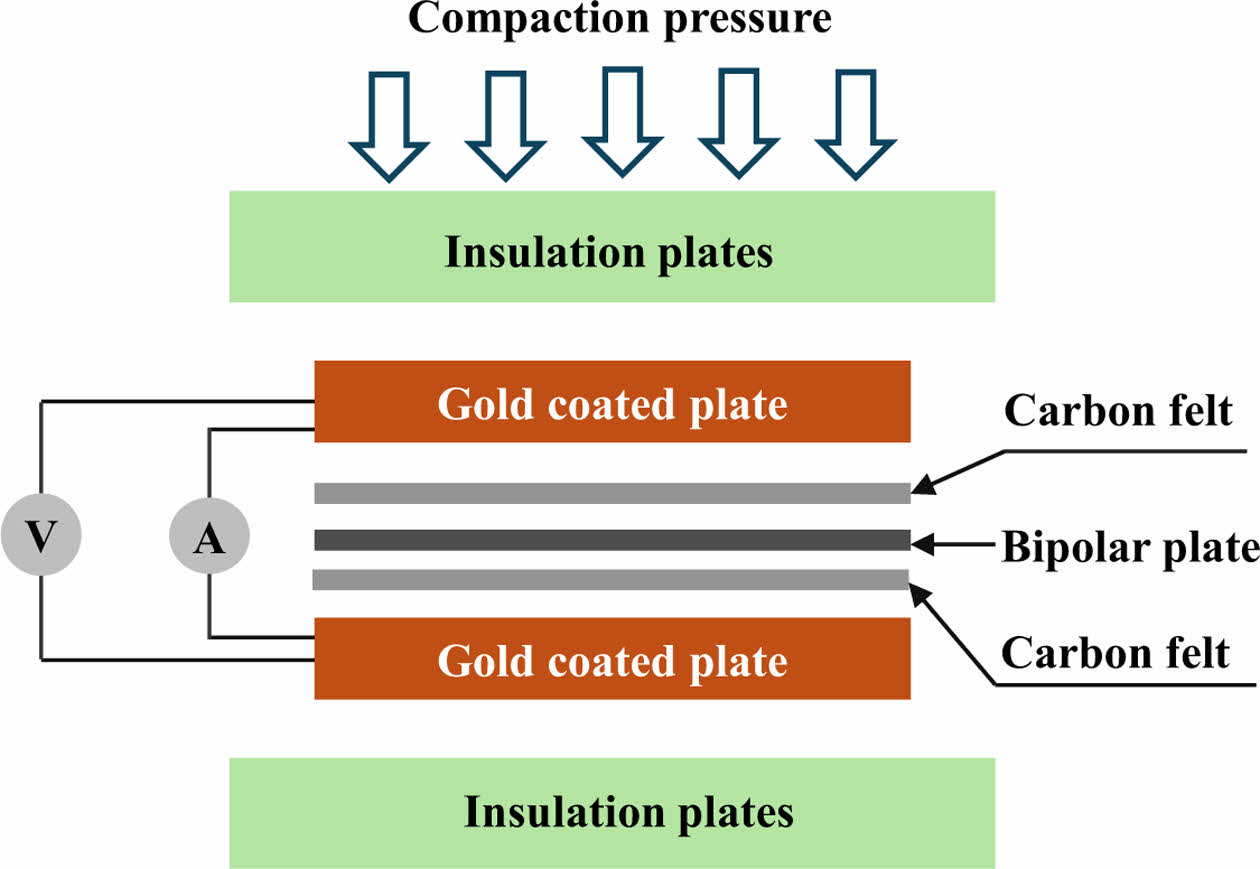

2.3 전기적 특성

Fig. 4에 제작된 시편의 두께방향 전기저항을 측정하는데 사용된 실험방법을 나타내었다[15-19]. 시편은 100 mm × 100 mm의 크기를 갖으며 두 개의 금도금 구리 전극 사이에 놓고 1.0 A의 정전류를 전원 공급 장치(ORS-303A, ODA Technologies Co., 대한민국)를 통하여 인가하였다. 스택 내부에서 탄소 펠트 전극은 일반적으로 25%의 압축비를 갖고 체결된다. 이때 발생하는 셀 내부 압력은 0.05 MPa이며 이로 인해 분리판과 전극 사이의 ICR이 결정된다. 이러한 압축 압력에 대한 두께방향의 저항을 측정하기 위해 0.01 MPa-0.1 MPa 범위의 압력을 만능시험기(INSRON 4469, Instron Co., USA)를 사용하여 인가하였다. 이때 변화하는 전압을 전압 측정 장치(HP 3457A, Hewlett-Packard, USA)로 측정하여 시편의 전체 저항을 계산하였다. 시험은 25°C ± 1°C에서 온도를 유지하며 진행하였다.

2.4 충/방전 시험

개발한 전극-분리판 일체형 조립체의 셀 성능평가를 위하여 VRFB 테스트 장비(Standard Cell-BLUE, Standard Energy Co., Ltd., 대한민국)를 사용하여 충전 및 방전 실험을 수행하였다. VRFB 단일 셀 성능 테스트는 70 mm × 70 mm × 4 mm 크기의 탄소 섬유 전극과 100 mm × 100 mm × 0.9 mm 크기의 분리판으로 구성된 전극-분리판 일체형 조립체 시편을 사용했으며 기존의 흑연 분리판(SIGRACELL BP, SGL Carbon SE, 독일)의 성능과 비교 분석하였다. 전극-분리판 일체형 조립체와 탄소 펠트 전극 및 분리판을 사용한 기존 어셈블리 모두 과불화술폰산 멤브레인(PFSA SY-11P, Weifang Senya Chemical Ltd., 중국)을 사용하였으며 셀 체결 압력은 0.5 MPa로 동일하게 유지하였다. 양극과 음극모두 4 M 황산염 용액에 1.6 M V+3.5가 들어있는 동일한 전해질을 사용하였으며 총 부피는 120 ml로 제한하였다. 유속은 150 ml/min으로 유지하였으며 100 mA/cm2의 전류 밀도에서 1.2 V -1.6 V의 지정된 전압 범위 내에서 충/방전 시험을 수행하고 결과를 비교하였다.

|

Fig. 2 Fabrication procedure of CFE-BP assembly |

|

Fig. 3 Gas permeability measurement setup |

|

Fig. 4 Four point-probe resistance measurement setup |

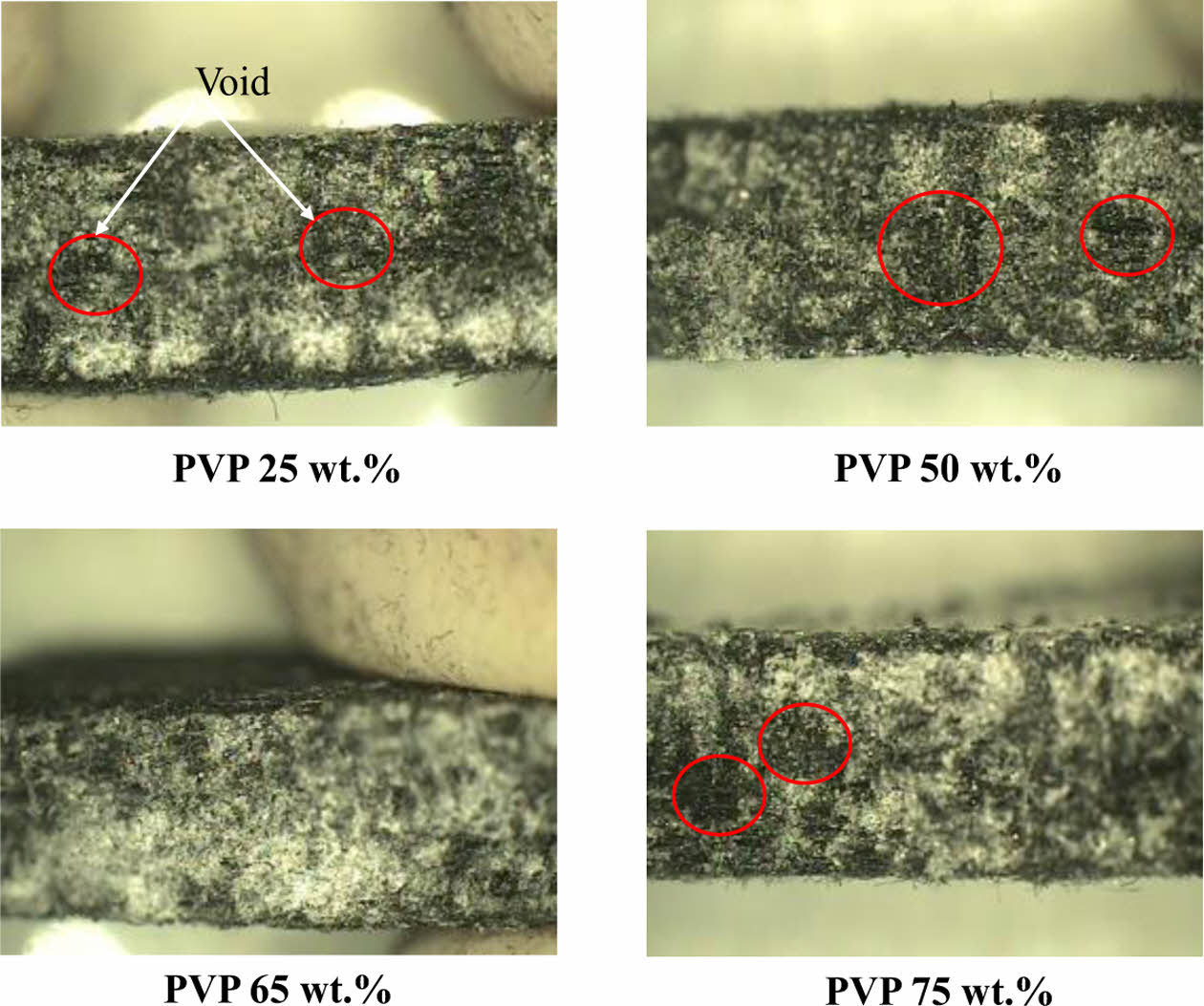

탄소 펠트에 PVP를 함침시키기 위하여 PVP의 희석 농도를 다르게 하여 최적화하였다. Fig. 5와 같이 65 wt.%의 PVP경우 탄소 펠트가 균일하게 함침되는 것을 확인할 수 있었다. 그러나 25 wt.%와 50 wt.% 그리고 75 wt.%로 물과 희석된 PVP의 경우 함침 시 공극이 발생하였다. 25 wt.%와 50 wt.% 시편의 경우 희석된 PVP 수지의 점도가 낮아 탄소 펠트의 함침 후 경화 과정에서 함침 된 수지가 흘러나와 공극을 생성하였다. 반면 75 wt.%의 PVP 수지를 사용한 경우 높은 점도로 인하여 탄소 펠트가 충분히 함침되지 못하고 내부에 공극이 발생하였다.

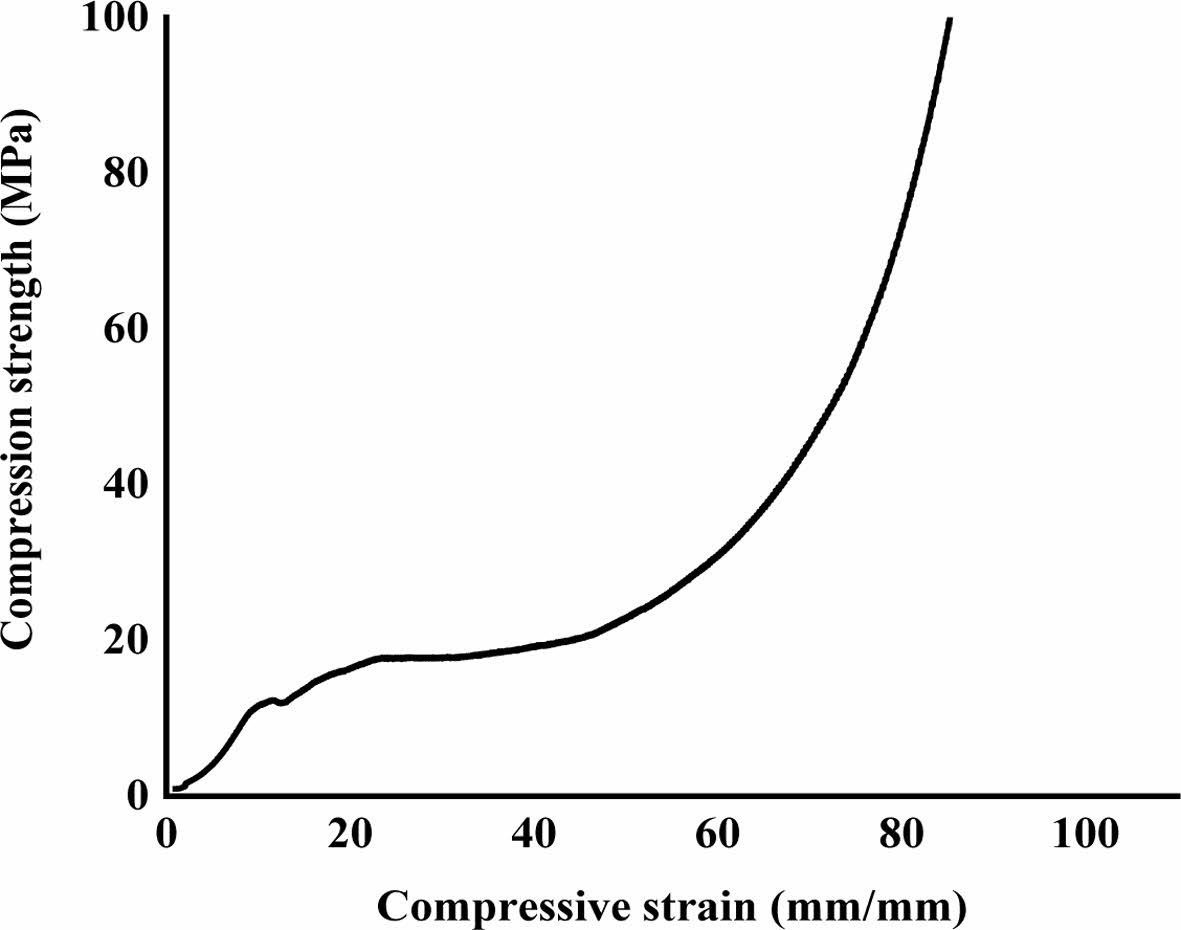

전극-분리판 일체형 조립체의 분리판 부분을 제작하기위해서는 잉여 수지를 효과적으로 제거하여 공극을 최소화하고 탄소 섬유간의 접촉을 최대화 하기 위해 높은 경화 압력을 필요로 한다. 핫 프레스의 압축 공정 중 과도한 경화 압력은 PVP가 함침된 전극 부분의 섬유를 손상시킬 수 있기 때문에 PVP가 함침된 탄소 펠트의 압축 강도를 측정하고 최대 허용 경화 압력을 결정하였다. 기존 글루코스를 사용한 분리판 구조는 상대적으로 낮은 글루코스의 압축 강도 때문에 1 MPa의 경화 압력밖에 인가 할 수 없다. 이는 분리판 부분의 섬유간 접촉을 저해하고 공극 발생 확률을 높여 결과적으로 분리판 성능을 떨어뜨리는 문제를 야기할 수 있다. 압축강도를 평가하기 위해 부분 함침에 사용된 동일한 공정을 사용하여 탄소 펠트전체를 PVP로 함침하여 시편을 제작하였다. 함침된 탄소 펠트의 압축 강도 측정을 위하여 ASTM D695-08에 준거하여 시험을 수행하였다. Fig. 6에 압축시험 결과를 나타내었다. 실험 결과, PVP-탄소 펠트 복합재료의 항복 강도는 11.53 MPa로 측정되었다. 이를 기준으로 전극-분리판 일체형 조립체의 분리판 부분을 제작하기 위한 에폭시 경화 과정에서의 최대 허용 압축 압력을 10 MPa로 설정하였다.

전극-분리판 일체형 조립체의 기체투과도는 챔버 2의 압력 변화를 실시간으로 측정하였으며 100시간의 압력 인가 시간 후 최종 압력으로 계산하였다. 본 연구를 통하여 개발된 전극-분리판 일체형 조립체 시편은 100시간의 고압 인가 환경에서도 효과적으로 분리판 기능을 유지하여 챔버 2의 압력을 0 MPa로 유지하였다. 이는 본 연구에서 제안한 일체형 조립체 제작 공정을 통해 제작된 분리판 부분의 에폭시 함침이 효과적으로 이루어져 셀과 셀사이의 바나듐 전해질 투과를 효과적으로 막을 수 있음을 의미한다.

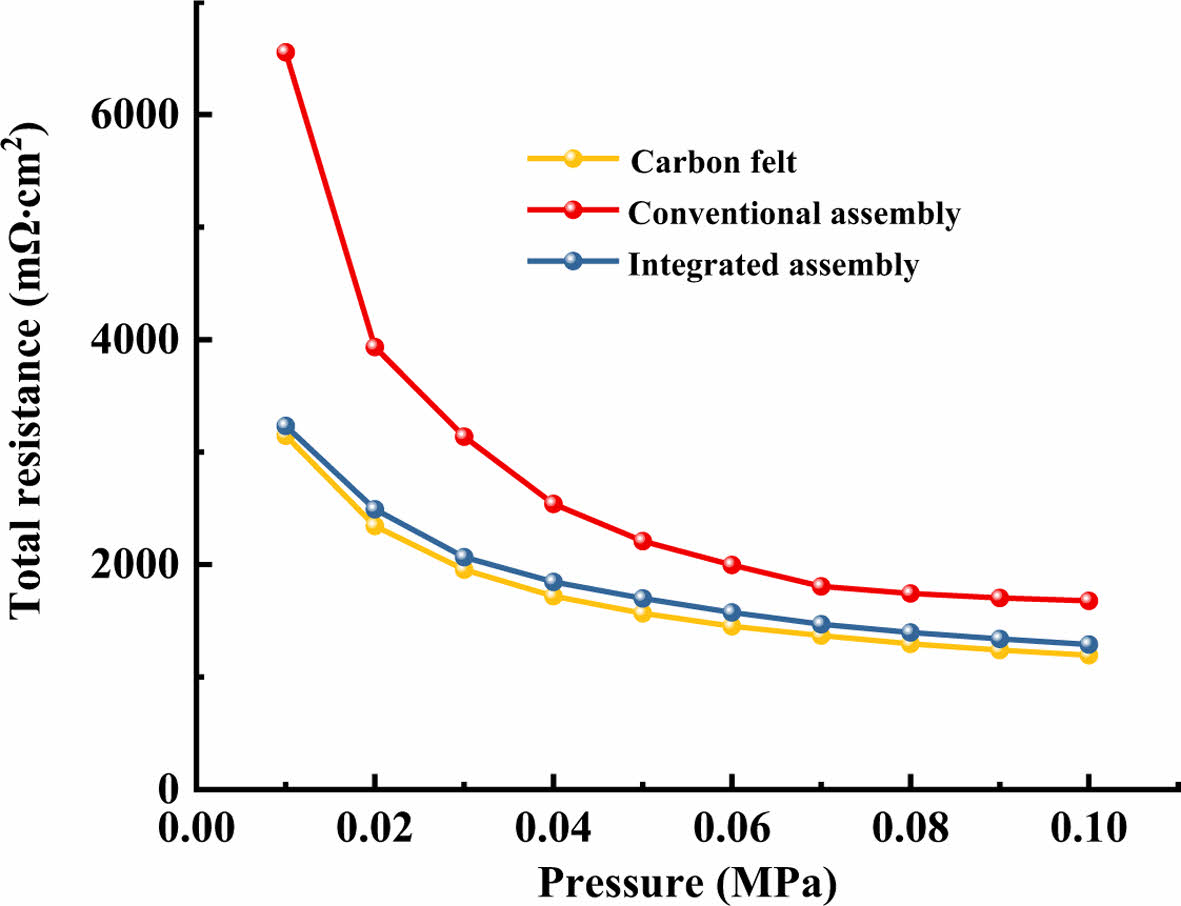

Fig. 7은 탄소 펠트 전극, 상업용 흑연 분리판 그리고 본 연구를 통하여 개발된 전극-분리판 일체형 조립체의 측정된 전체 저항을 나타낸다. 예상한 바와 같이 인가 압력이 증가함에 따라 전체 저항은 감소하는 경향을 보였다. 전극-분리판 일체형 조립체의 측정된 전체 저항은 1700 mΩ∙cm2를 나타냈으며 기존 전극 분리판 구조의 2210 mΩ∙cm2에 비해 23% 낮은 값이다. 이는 본 연구를 통하여 개발된 전극-분리판 일체형 조립체가 단일 탄소 펠트로 제작되어 전극과 분리판이 전기적 통로 역할을 하는 탄소 섬유에 의해 연속적으로 직접 연결되어 있기 때문이다. 또한 압축 압력이 낮은 영역에서도 기존 구조와 비교하여 상대적으로 낮은 전체 전기 저항을 나타내는 것을 확인할 수 있었다. 이는 개발된 전극-분리판 일체형 조립체가 낮은 스택 체결 압력에서도 스택 성능을 유지할 수 있다는 것을 의미하며 스택 조립의 용이성, 스택 성능의 신뢰성 등을 확보할 수 있어 상용화에 있어 주목할 만한 이점으로 작용할 수 있다고 판단된다. 이에 반해, 기존 구조는 탄소 전극과 분리판 사이의 계면접촉 저항으로 인하여 압축 압력에 의한 전체 저항 감소 폭이 큰 것을 확인할 수 있었다. 개발된 전극-분리판 일체형 조립체의 이러한 특성은 단일 탄소 전극과 유사한 전체 저항 특성을 나타내는 이유이며 탄소 전극의 1570 mΩ∙cm2의 전체저항보다 높은 이유는 중십부인 복합재료 분리판을 제작하는 과정에서 탄소 섬유 배열이 달라졌으며 비전도성 에폭시 수지의 함침에 의해 섬유가 접촉이 상대적으로 줄었기 때문으로 판단된다.

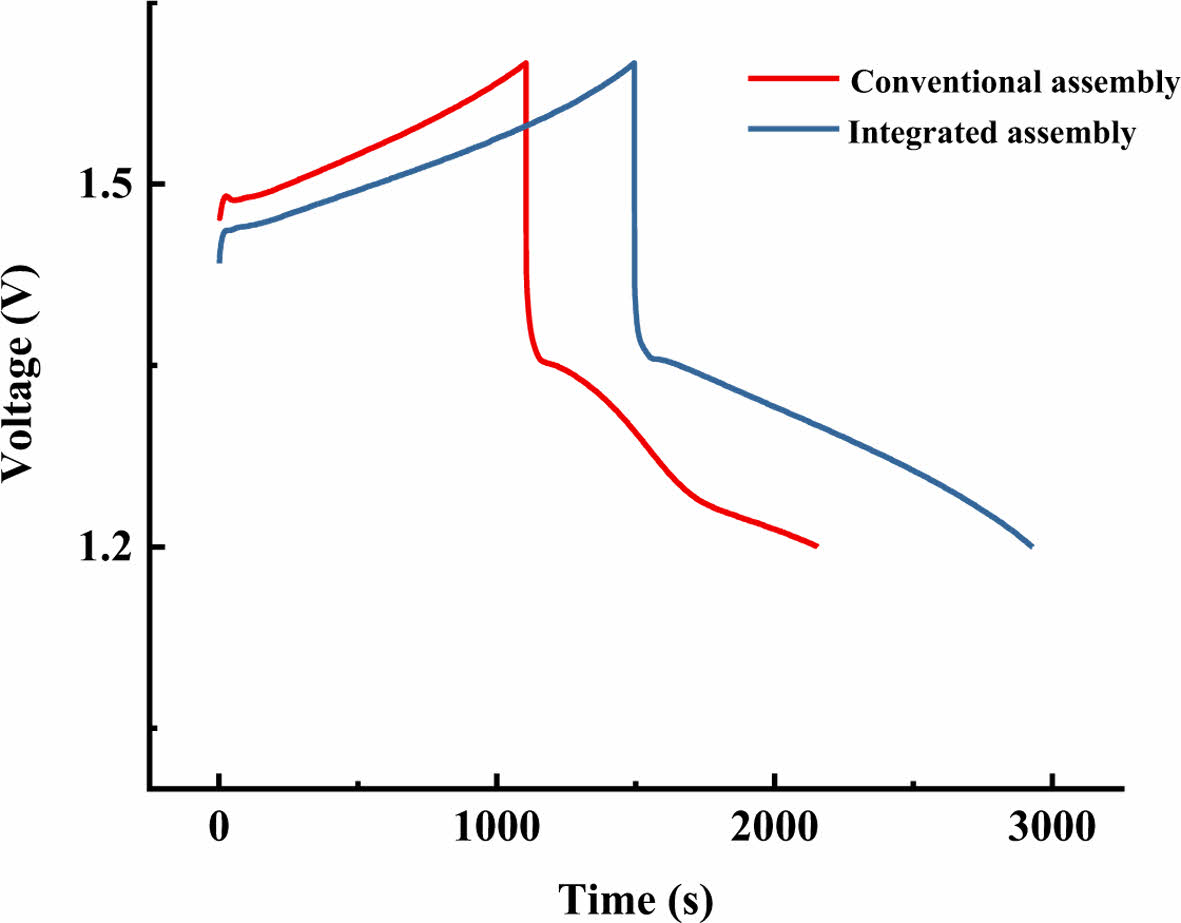

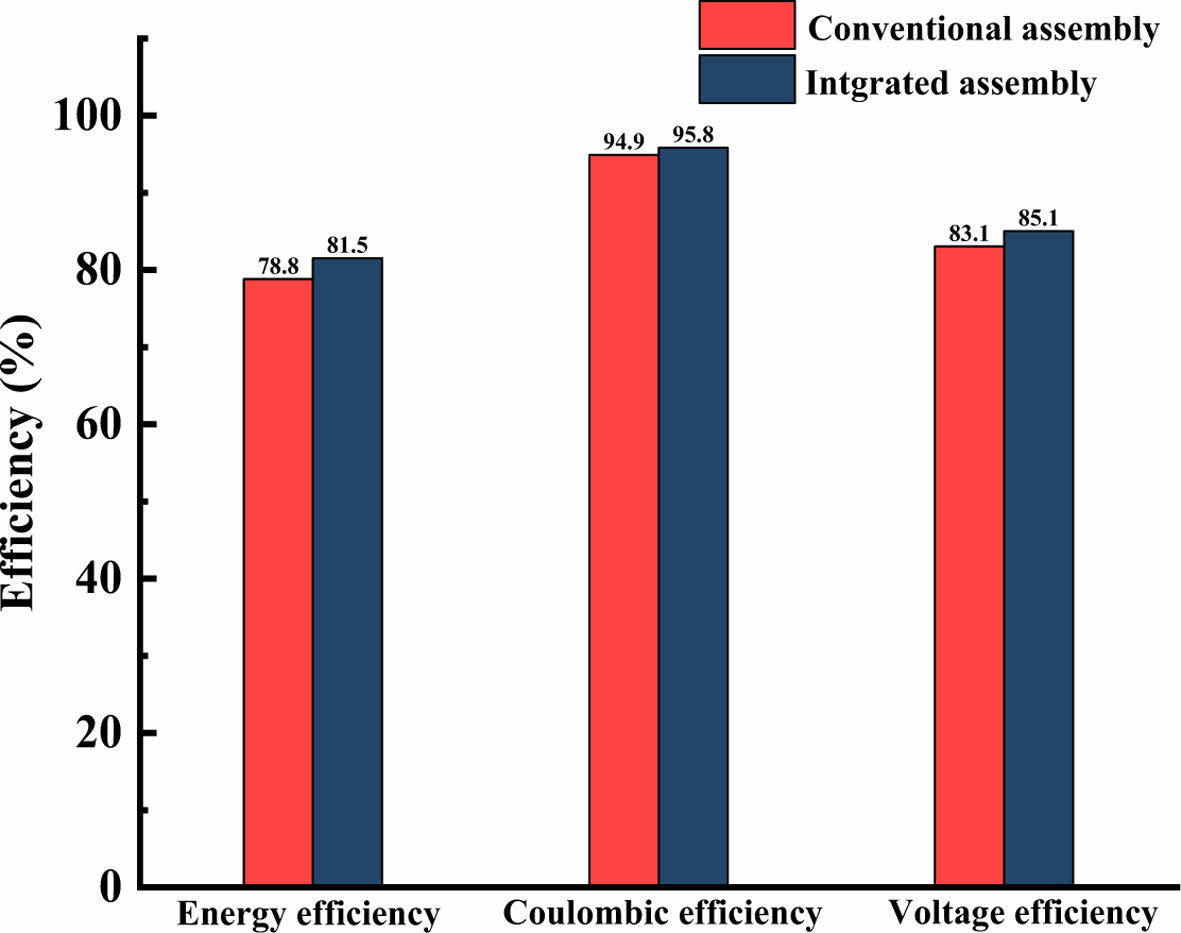

Fig. 8에서 볼 수 있듯이 일체형 구조의 정전류 충/방전 테스트 결과 방전 전압은 감소하고 충전 전압은 증가한 것으로 나타났다. 개발된 전극-분리판 일체형 조립체의 단일 셀 충/방전 테스트에서 81.5%의 에너지 효율을 달성하였으며, Fig. 9와 같이 기존 전극 분리판 구조의 78.8%보다 3.2% 향상된 성능이다. 이는 기존 전극 분리판 구조에 비해 낮은 셀 저항으로 저항 손실이 감소한 결과로 판단된다.

그러나 쿨롱 효율은 두 구성 모두 거의 동일하게 유지된 것을 확인하였다. 쿨롱 효율은 주로 전해질막을 통과하는 바나듐 이온의 이동, 전해질 침전물의 형성 및 수소 가스의 방출에 의해 결정된다. 충전 수준이 높을 때 전해질이 쉽게 침전되는 경향이 있기 때문에 과전위가 낮은 셀은 동일한 차단 전압에서 탄소 펠트 전극에 최소한의 변화가 있거나 전혀 변경되지 않은 것을 원인으로 볼 수 있다. 결과적으로 본 연구를 통하여 개발된 전극-분리판 일체형 조립체는 기존 전극 분리판 구조를 대체하여 VRFB스택의 성능을 향상시킬 수 있을 것으로 판단된다.

|

Fig. 5 Cross sectional images of PVP impregnated carbon felt with different weight percentage |

|

Fig. 6 Compression test analysis of the PVP-impregnated specimen |

|

Fig. 7 Total resistance of the carbon felt, conventional structure and integrated assembly |

|

Fig. 8 Charge/discharge test result of conventional and integrated assembly |

|

Fig. 9 . Efficiencies of the conventional and integrated assembly |

본 연구에서는 VRFB 스택 구성 요소 간에 발생하는 전기 저항으로 인한 에너지 손실을 최소화하기 위해 전극-분리판 일체형 조립체를 개발하는 것을 목표로 하였다. 높은 압축 강도와 유리 전이 온도를 갖는 PVP를 가용성 수지로 사용하여 핫 프레스 공정 중 발생할 수 있는 전극의 손상을 방지하였다. 개발된 전극-분리판 일체형 조립체의 기체 투과도를 실험적으로 검증하였으며 전체 저항 측정을 통하여 기존 전극 분리판 구조에 비하여 전체 전기 저항이 23% 감소한 것을 확인하였다. 또한, 일체형 구조를 이용한 단일 셀 충/방전 시험 결과 이러한 전체 저항 감소로 인한 셀내부의 저항 손실 감소로 인해 기존 구조에 비해 에너지 효율이 3.2% 향상된 것으로 나타났다. 따라서 본 연구에서 개발된 전극-분리판 일체형 조립체는 높은 신뢰성을 갖으며 효율적인 VRFB 스택에 적용하기에 적합한 것으로 판단된다.

이 성과는 과학기술정보통신부와 전라북도의 재원으로 한국과학기술연구원(2Z07050-24-P035) 과 구원 장학 재단(No. 2023-12-01)의 지원을 받아 수행된 연구임, 지원에 대해 진심으로 감사드립니다.

- 1. Kim, K.J., Park, M.-S., Kim, Y.-J., Kim, J.H., Dou, S.X., and Skyllas-Kazacos, M., “A Technology Review of Electrodes and Reaction Mechanisms in Vanadium Redox Flow Batteries,” Journal of Materials Chemistry A, Vol. 3, No. 33, 2015, pp. 16913-16933.

-

- 2. Lim, J.W., “Development of Carbon Composite Bipolar Plates for PEMFC,” Composites Research, Vol. 32, No. 5, 2019, pp. 222-228.

-

- 3. Lim, J.W., “Development of GDL-carbon Composite Bipolar Plate Assemblies for PEMFC,” Composites Research, Vol. 34, No. 6, 2021, pp. 406-411.

-

- 4. Zeng, Y.K., Zhao, T.S., An, L., Zhou, X.L., and Wei, L., “A Comparative Study of All-vanadium and Iron-chromium Redox Flow Batteries for Large-scale Energy Storage,” Journal of Power Sources, Vol. 300, 2015, pp. 438-443.

-

- 5. Gupta, A., Baron, G.V., Perreault, P., Lenaerts, S., Ciocarlan, R.-G., Cool, P., Mileo, P.G.M., Rogge, S., Van Speybroeck, V., Watson, G., Van Der Voort, P., Houlleberghs, M., Breynaert, E., Martens, J., and Denayer, J.F.M., “Hydrogen Clathrates: Next Generation Hydrogen Storage Materials,” Energy Storage Materials, Vol. 41, 2021, pp. 69-107.

-

- 6. Banerjee, P., Perez, I., Henn-Lecordier, L., Lee, S.B., and Rubloff, G.W., “Nanotubular Metal–insulator–metal Capacitor Arrays for Energy Storage,” Nat Nanotechnol, Vol. 4, No. 5, 2009, pp. 292-296.

-

- 7. Lim, J.W., Kim, M., and Lee, D.G., “Development of Thermoplastic Carbon Composite Bipolar Plates for High-temperature PEM Fuel Cells,” Composites Research, Vol. 29, No. 5, 2016, pp. 243-248.

-

- 8. Wu, Y., Wang, W., Ming, J., Li, M., Xie, L., He, X., Wang, J., Liang, S., and Wu, Y., “An Exploration of New Energy Storage System: High Energy Density, High Safety, and Fast Charging Lithium Ion Battery,” Advanced Functional Materials, Vol. 29, No. 1, 2019, 1805978.

-

- 9. Manthiram, A., “An Outlook on Lithium Ion Battery Technology,” ACS Central Science, Vol. 3, No. 10, 2017, pp. 1063-1069.

-

- 10. Larsson, F., Andersson, P., Blomqvist, P., Lorén, A., and Mellander, B.-E., “Characteristics of Lithium-ion Batteries during Fire Tests,” Journal of Power Sources, Vol. 271, 2014, pp. 414-420.

-

- 11. Ulaganathan, M., Aravindan, V., Yan, Q., Madhavi, S., Skyllas-Kazacos, M., and Lim, T.M., “Recent Advancements in All-Vanadium Redox Flow Batteries,” Advanced Materials Interfaces, Vol. 3, No. 1, 2016, 1500309.

-

- 12. Xi, J., Xiao, S., Yu, L., Wu, L., Liu, L., and Qiu, X., “Broad Temperature Adaptability of Vanadium Redox Flow Battery—Part 2: Cell Research,” Electrochimica Acta, Vol. 191, 2016, pp. 695-704.

-

- 13. Bayeh, A.W., Kabtamu, D.M., Chang, Y.-C., Wondimu, T.H., Huang, H.-C., and Wang, C.-H., “Carbon and Metal-based Catalysts for Vanadium Redox Flow Batteries: A Perspective and Review of Recent Progress,” Sustainable Energy & Fuels, Vol. 5, No. 6, 2021, pp. 1668-1707.

-

- 14. Leung, P., Li, X., Ponce de León, C., Berlouis, L., Low, C.T.J., and Walsh, F.C., “Progress in Redox Flow Batteries, Remaining Challenges and Their Applications in Energy Storage,” RSC Advances, Vol. 2, No. 27, 2012, pp. 10125-10156.

-

- 15. Lim, J.W., “Development of Composite Bipolar Plate for Vanadium Redox Flow Battery,” Composites Research, Vol. 34, No. 3, 2021, pp. 148-154.

-

- 16. Lim, J.W., and Lee, D.G., “Carbon Fiber/polyethylene Bipolar Plate-carbon Felt Electrode Assembly for Vanadium Redox Flow Batteries (VRFB),” Composite Structures, Vol. 134, 2015, pp. 483-492.

-

- 17. Schneider, J., Tichter, T., Khadke, P., Zeis, R., and Roth, C., “Deconvolution of Electrochemical Impedance Data for the Monitoring of Electrode Degradation in VRFB,” Electrochimica Acta, Vol. 336, 2020, 135510.

-

- 18. Choe, J., and Lim, J.W., “Carbon-composite Bipolar Plate-integrated Current Collector for Vanadium Redox Flow Battery,” Journal of Power Sources, Vol. 589, 2024, 233751.

-

- 19. Lim, J.W., “Development of Thermoplastic Carbon Composite Hybrid Bipolar Plate for Vanadium Redox Flow Batteries (VRFB),” Composites Research, Vol. 36, No. 6, 2023, pp. 422-428.

-

- 20. Lee, D., Lim, J.W., Nam, S., Choi, I., and Lee, D.G., “Gasket-integrated Carbon/silicone Elastomer Composite Bipolar Plate for High-temperature PEMFC,” Composite Structures, Vol. 128, 2015, pp. 284-290.

-

- 21. Yu, H.N., Lim, J.W., Kim, M.K., and Lee, D.G., “Plasma Treatment of the Carbon Fiber Bipolar Plate for PEM Fuel Cell,” Composite Structures, Vol. 94, No. 5, 2012, pp. 1911-1918.

-

- 22. Lee, D., Lim, J.W., Nam, S., Choi, I., and Lee, D.G., “Method for Exposing Carbon Fibers on Composite Bipolar Plates,” Composite Structures, Vol. 134, 2015, pp. 1-9.

-

- 23. Park, S.-K., Shim, J., Yang, J.H., Jin, C.-S., Lee, B.S., Lee, Y.-S., Shin, K.-H., and Jeon, J.-D., “The Influence of Compressed Carbon Felt Electrodes on the Performance of a Vanadium Redox Flow Battery,” Electrochimica Acta, Vol. 116, 2014, pp. 447-452.

-

- 24. Jeong, K.I., Jeong, J.-M., Oh, J., Lim, J.W., and Kim, S.S., “An Integrated Composite Structure with Reduced Electrode/Bipolar Plate Contact Resistance for Vanadium Redox Flow Battery,” Composites Part B: Engineering, Vol. 233, 2022, 109657.

-

This Article

This Article

-

2024; 37(3): 190-196

Published on Jun 30, 2024

- 10.7234/composres.2024.37.3.190

- Received on Jun 12, 2024

- Revised on Jun 18, 2024

- Accepted on Jun 20, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Jun Woo Lim

-

Graduate School of Flexible and Printable Electronics & LANL-CBNU Engineering Institute-Korea & Department of Mechatronics Engineering & JBNU-KIST Industry-Academia Convergence Research, Jeonbuk National University

- E-mail: jul170@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.