- Stochastic Strength Analysis according to Initial Void Defects in Composite Materials

Seung-Min Ji*, Sung-Wook Cho*, S.S. Cheon*†

* Department of Mechanical Engineering, Graduated School, Kongju National University

- 복합재 초기 공극 결함에 따른 횡하중 강도 확률론적 분석

지승민*· 조성욱*· 전성식*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study quantitatively evaluated and investigated the changes in transverse tensile strength of unidirectional fiber-reinforced composites with initial void defects using a Representative Volume Element (RVE) model. After calculating the appropriate sample size based on margin of error and confidence level for initial void defects, a sample group of 5000 RVE models with initial void defects was generated. Dimensional reduction and density-based clustering analysis were conducted on the sample group to assess similarity, confirming and verifying that the sample group was unbiased. The validated sample analysis results were represented using a Weibull distribution, allowing them to be applied to the reliability analysis of composite structures.

본 연구는 Representative Volume Element(RVE) 모델을 사용하여 초기 공극 결함이 있는 단방향 섬유강화 복합재의 횡방향 인장 강도 변화에 대해 정량적 평가 및 조사되었다. 초기 공극 결함을 표본오차와 신뢰 수준을 기준으로 적정 표본의 수가 계산된 후, 총 5000개의 초기 공극 결함이 있는 RVE 모델이 표본 집단으로 생성되었다. 표본 집단은 차원 축소법과 밀도 기반 군집 분석을 통해 유사도 분석이 진행되었으며 편향되지 않은 표본 집단임이 확인 및 검증되었다. 검증된 표본 분석 결과는 복합재 구조의 신뢰성 해석에 적용될 수 있게 Weibull 분포로 표현되었다

Keywords: 대표 체적 요소(Representative volume element), 초기 공극 결함(Initial void defects), t-분포 확률적 임베딩(t-distributed stochastic neighbor embedding), 밀도 기반 군집화(Density-based spatial clustering of applications with noise)

섬유 강화 복합재는 무게에 대한 강도 및 강성 비율이 높고, 화학적 및 생물학적 저항성이 뛰어나며, 피로 및 환경 저항성이 뛰어나기 때문에 많은 산업 분야에서 널리 사용되고 있으며, 특히 항공 우주 응용 분야에서 유망한 재료로 간주된다[1]. 또한, 복합재료는 경량, 뛰어난 기계적 특성, 내피로성, 낮은 열팽창 및 복잡한 구조물을 만들기 위한 성형 용이성 등 다양한 장점을 가지고 있어 항공기 구조부터 풍력 터빈 블레이드에 이르기까지 다양한 응용 분야에서 활용되고 있다[2]. 그러나 이러한 장점과 달리 섬유 강화 복합재의 결함은 중요한 문제로 남아 있으며 이로 인한 복합재의 파손 분석은 이방성 특성으로 인해 매우 복잡하다. 복합재료의 적용이 증가함에 따라 설계의 신뢰성과 손상 특성을 이해해야 할 필요성이 더욱 강조되고 있으며, 복합 파괴 이론을 조사한 결과, 매트릭스 균열은 일반적으로 섬유 강화 복합 재료에서 발생하는 첫 번째 주요 손상 모드인데 기존 이론은 매트릭스에 의해 거동이 지배되는 실험적으로 관찰된 비선형 변형을 예측할 수 없다는 것이 밝혀졌다[3,4].

결함은 제조 또는 장기간 서비스 중에 발생하는 재료 결함을 의미하는데 대표적인 섬유 강화 복합재의 결함 예로는 섬유 파형과 미세 공극이 있다. 이러한 결함의 형성은 진공 압력, 경화 온도, 오토클레이브 압력, 수지 점도 및 유로 등과 같은 툴링 및 제조 매개변수에 크게 의존하며 공극 또는 초기 결함이 발생하는 것은 불가피하다[5-8]. 생성된 미세공극은 섬유간 공극 또는 매트릭스 공극으로 복합재에 존재한다. 섬유간 공극은 섬유 사이에 흐르지 않는 고점도 수지로 인해 발생하고 매트릭스 공극은 매트릭스 내에 완전히 둘러싸여 있다. 초기 결함은 재료가 사용 부하를 받을 때 더 큰 균열을 일으키며 균열 진화는 복합재의 강성을 감소시키고 기능에도 상당히 부정적인 영향을 미친다는 것이 실험적으로 확인되었다[9-12]. 그러나 공극 효과에 대한 체계적이고 정량적인 이해가 부족하여 복합 재료의 정확한 강도 예측과 합리적인 설계를 방해한다. 따라서 미세한 규모의 손상 진화와 초기 결함이 광범위한 복합 특성에 미치는 영향에 대한 연구가 필요하다. 특히, 가로 방향의 섬유 강도가 부족하기 때문에 가로 방향 인장 강도는 세로 방향 인장 강도보다 훨씬 작다[13]. 단방향 섬유 복합재의 경우 Barley et al.[14]는 낮은 가로 인장 강도가 복합재의 주요 약점이며 섬유의 존재로 인해 응력 집중이 발생하고 가로 방향의 강도가 강화되지 않은 매트릭스의 강도보다 낮다고 요약했다. Zhang et al.[15]은 종방향 및 횡방향 하중 지지 시편을 만들고 굽힘 하중 하에서 복합재의 점진적 손상 거동 및 파손 메커니즘을 Micro-CT를 통해 3차원으로 조사하였다. 이 연구는 횡방향 하중 하에서의 손상 모드가 주로 계면 분리 및 매트릭스의 균열에 기인한다는 것을 밝혔다. Liu et al.[16]은 UD 복합재의 횡방향 압축 거동에 대한 섬유 축적 어레이 및 일부 미세 결함의 영향을 조사했고 수지 기포는 UD 복합재의 횡방향 탄성률 및 강도에 가장 뚜렷한 영향을 미친다는 것을 확인했다. 이전의 연구들에서 복합재의 경우 횡방향의 특성이 약하고 횡방향의 라미나가 파손되면 박리 및 섬유 파손이 발생할 수 있으며, 이는 라미네이트의 내하중성을 결정한다는 것을 확인할 수 있다. 따라서 횡하중을 받는 섬유 강화 복합재의 기계적 성질, 파괴 및 파손에 대한 조사는 매우 중요한 연구 주제가 된다.

멀티스케일 모델링은 구조 시뮬레이션은 탄소 섬유 강화 플라스틱(CFRP)과 같은 불균일한 재료의 해석에 일반적으로 사용되는 방법이다[17]. 미세 기계모델은 복합재의 국부적 손상과 손상의 시작 및 전파를 예측할 수 있다. 섬유 강화 복합재에 대한 미세 기계적 특성을 연구하기 위해 유한 요소 모델인 Representative Volume Element(RVE) 모델은 구성 길이 척도에서 복합재의 변형 및 손상을 시뮬레이션할 수 있는 기회를 만들었으며, mesoscopic scale에서 손상 시작 및 진화를 예측하는 데 사용할 수 있다[18-25]. 한편, RVE 모델은 거시적 규모의 기계적 특성을 분석하는 데에도 사용할 수 있다[26,27]. 특히, RVE 모델을 이용한 유한 요소 분석은 구조 구성 요소의 구조적 신뢰성을 평가하는 데 필요한 주요 통계를 제공할 수 있다. Hyde et al.[28]은 미세 구조 모델에 포함된 섬유 간 및 매트릭스 공극의 형상이 복합재의 강도에 미치는 영향을 연구했다. 시뮬레이션 결과에 따르면 균열은 섬유 간 공극에서 시작되며 전파 경로는 매트릭스 공극의 영향을 크게 받는다. 또한 실험 및 이론 연구에 따르면 공극은 복합재의 횡방향 인장 및 압축 강도를 감소시키고, 신뢰성을 더욱 감소시킬 수 있다[29,30]. 공극 모양, 크기, 방향 또는 밀도가 변할 때 다양한 하중 모드에서 공극이 복합재의 강도에 얼마나 많은 영향을 미치는지에 대한 더 많은 연구가 필요하다.

이번 연구에서는 RVE 모델을 이용해 횡방향 하중 내에서 공극 결함에 따른 강도 변화에 대해 확률론적 분석이 진행되었다. 강도 변화 분석을 위해 공극 결함의 위치 및 형상을 변화시켜 구축된 RVE 모델들로 표본 집단이 구성되었다. 그리고 구성된 표본집단이 모집단을 대표할 수 있는지에 대해 t-distributed Stochastic Neighboring Embedding (t-SNE) 기법이라는 고차원 구조의 데이터를 효과적으로 차원을 축소하고 가시화할 수 있는 통계적 기법을 이용한 군집 분석을 통해 검증되었다. 검증된 표본 집단을 이용해 공극 배치에 따른 강도 변화가 분석되었다.

2.1 RVE 모델

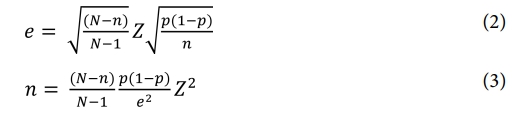

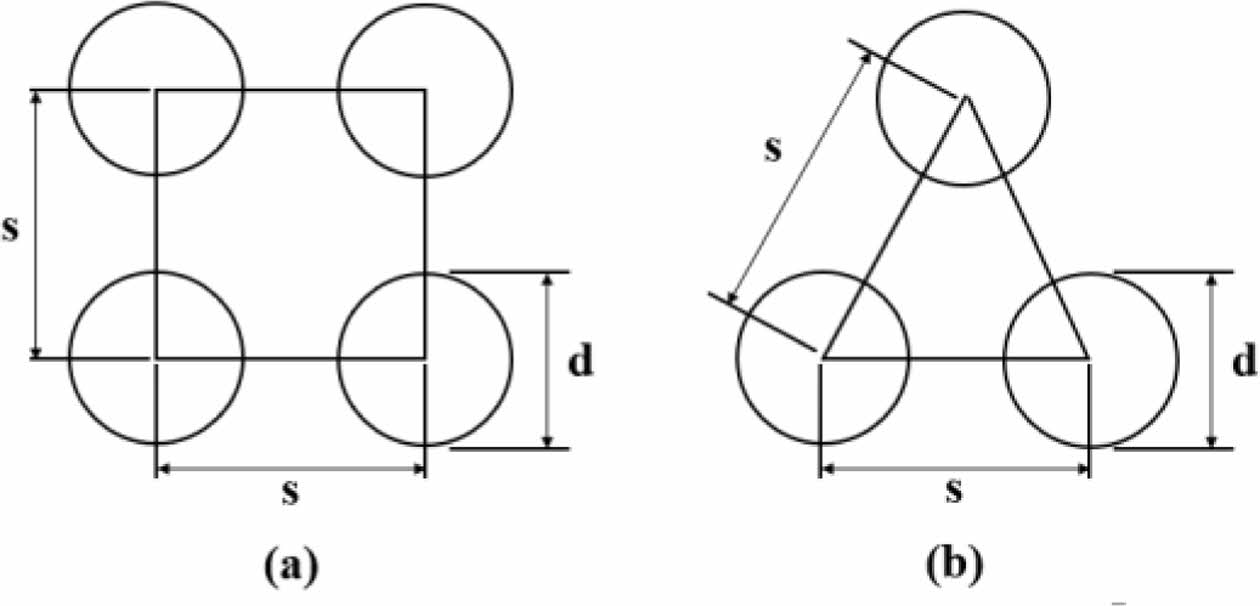

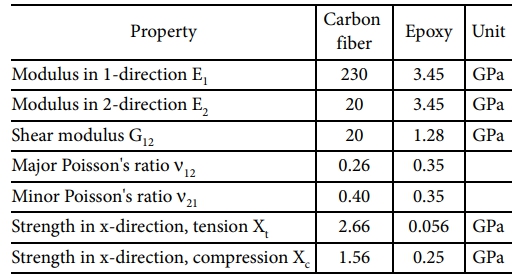

복합재료 이론에서 Representative Volume Element(RVE) 모델은 거시적인 모델의 기계적인 특성 값을 측정할 수 있는 가장 작은 부피 요소를 의미한다[31]. 단방향 섬유강화 복합재의 RVE 모델은 Fig. 1과 같이 정사각형으로 정렬된 모델과 삼각형 구조로 정렬된 모델로 사용되는 주기적 미세 구조가 있다. 본 연구에서 사용된 모델은 Fig. 1의 (a)와 같이 정사각형으로 정렬된 모델이 사용되었고 식 (1)과 같이 섬유 중심 간격(s)와 섬유의 직경(d)를 조절해 섬유부피 비율이 계산되어 Vf = 0.36으로 설계되었다[32]. RVE 모델의 섬유는 탄소 섬유, 수지는 에폭시로 선정되었고 재료의 물성은 Table 1에 나타나 있으며 실험을 통해 검증된 물성을 적용하여 진행되었다[33,34]. Fig. 2와 같이 정사각형으로 정렬된 모델로 구축된 RVE 모델 횡방향 인장이 작용할 때 경계조건이 적용되었다.

2.2 초기 공극 결함

일반적으로 오토클레이브 경화 복합재는 0.1~1% 범위의 공극률을 가진다[32]. Fig. 2에서 섬유사이에 표시된 영역은 초기 공극 결함이 생성될 영역을 의미한다. 이 영역에서 생성되는 공극 결함은 요소를 제거하여 생성되며 총 Epoxy 파트의 요소 수 1304개의 1%인 13개를 선정하여 공극 결함이 있는 모델이 생성된다. 하지만 1304개 중 13개를 선택하여 제거하는 조합의 수는 4.76 × 1030개로 물리적으로 모든 조합을 해석하여 분석하는 것은 어렵다. 따라서 모든 조합인 모집단을 대표하는 표본을 추출하여 횡하중 강도 변화가 분석되야 하므로 표본을 추출하는 적절한 방법을 선택하고 추출된 표본 집단이 모집단을 대표할 수 있는지 검증이 필요하다.

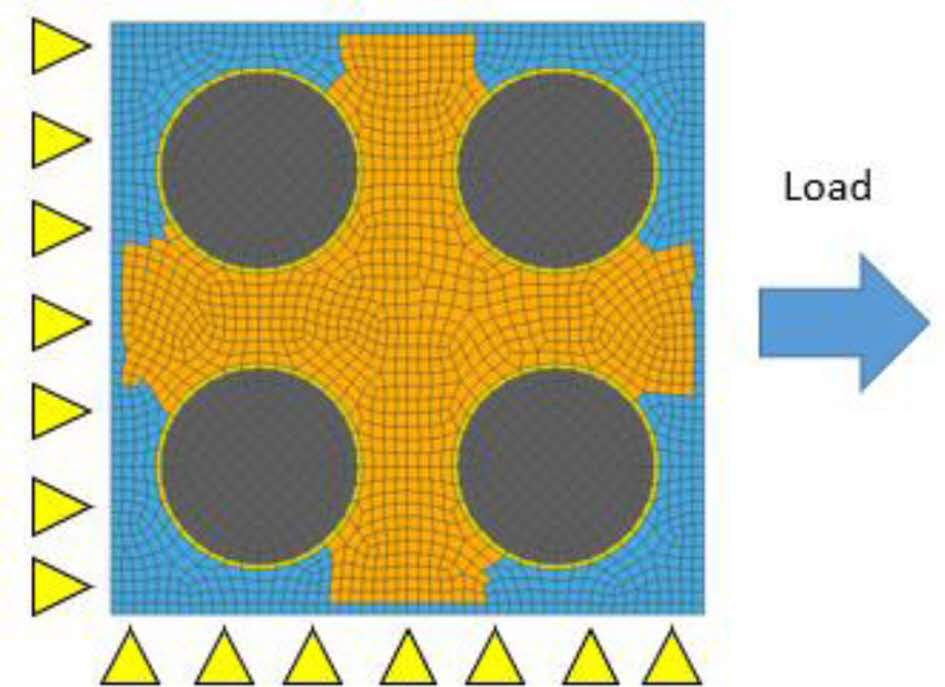

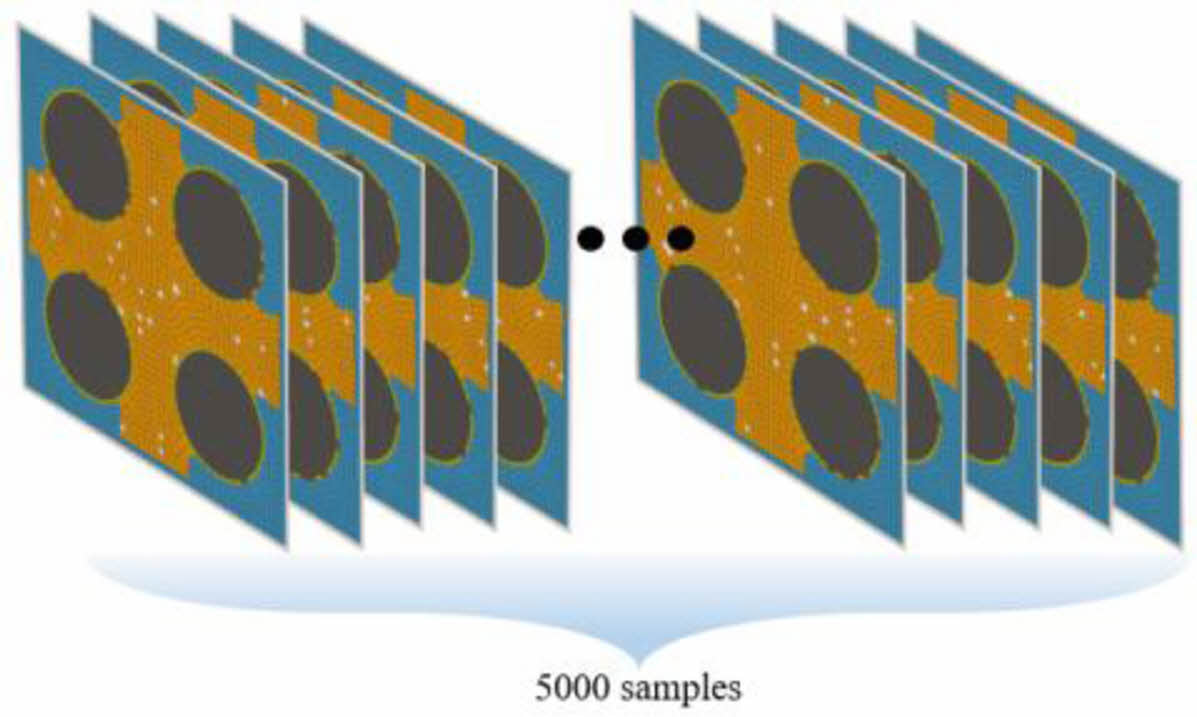

먼저 표본을 추출하기 전 적절한 표본의 개수 선정이 중요하다. 식 (2)은 모집단의 크기를 알고 있을 경우 표본오차를 구하는 수식이다. N은 모집단의 크기, n은 표본의 크기, Z는 신뢰수준, p는 표본비율, e는 표본오차를 의미한다. 식 (3)은 식 (2)번을 이용해 표본의 크기를 구하는 수식이다. 본 연구에서 Z는 일반적인 기준 95%의 신뢰기준일 경우 계산 값인 1.96으로, 표본비율 p는 p(1-p)의 값을 최대로 높일 수 있는 0.5, 표본오차는 1.5%로 선정하여 식 (3)에 대입되었고 계산을 통해 적정 표본의 수는 약 4268개로 도출되었다. 적정 표본의 수보다 많은 수의 표본을 추출하여 연구가 진행되었는데 표본을 추출하는 방법은 모집단에 대한 정보가 없어도 양질의 표본을 추출할 수 있는 단순 무작위 표본추출 방법으로 선정되었고 Fig. 3과 같이 초기 공극 결함이 있는 RVE 모델 5000개가 생성되어 표본 집단이 구성되었다.

도출된 적정 표본의 수보다 많은 수의 표본이 단순 무작위 표본추출 방법으로 추출되었지만 각 표본간 유사도가 높다면 표본집단은 과적합된 데이터의 평균을 나타낼 수 있고 모집단을 대표할 수 없게 된다. 따라서, 다음 장에서는 유사도 분석을 통해 표본 데이터들의 검증이 진행되었다.

|

Fig. 1 Representative area elements for idealized square and triangular fiber-packing geometries, (a) square array, (b) triangle array |

|

Fig. 2 Square array RVE model boundary condition |

|

Fig. 3 Configuration of RVE model samples |

3.1 t-SNE 기법

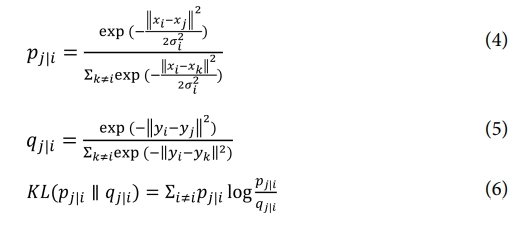

t-distributed Stochastic Neighboring Embedding(t-SNE) 기법에서 SNE는 데이터 점사이의 거리 계산 법을 유클리드 거리에서 유사성을 나타내는 조건부 확률로 변환하여 사용된다. 식 (4), (5)은 각각 고차원(pj|i), 저차원(qj|i)에서 조건부 확률로 유사도를 표현하는 수식이다[35,36]. xi와 xj의 유사성은, xi가 xi를 중심으로 한 정규분포 아래에서 확률 밀도에 비례하여 이웃을 선택할 경우 xj를 이웃으로 선택할 수 있는 조건부 확률(pj|i)를 의미한다. yi가 yi를 중심으로 한 정규분포 아래에서 확률 밀도에 비례하여 이웃을 선택할 경우 yj를 이웃으로 선택할 수 있는 조건부 확률 qj|i를 의미한다. 따라서, 조건부 확률(pj|i)이 높으면 유사성이 높고 데이터 포인트의 위치가 가깝고 조건부 확률(pj|i)이 낮으면 유사성이 낮고 데이터 포인트의 위치가 멀다. 또한, 차원 축소가 고차원의 데이터를 잘 유지하며 이뤄졌을 경우 고차원 공간에서 이웃으로 뽑힐 확률과 저차원 공간에서 이웃으로 뽑힐 확률이 비슷하게 나타난다. 고차원에서의 확률분포가 저차원에서 잘 유지되었는지 판단하는 지표는 Kullback-Leibler divergence(KL divergence)가 이용되며 식 (6)로 표현된다. KL divergence를 확률 분포를 다른 확률 분포로 근사할 때 손실되는 정보를 계산할 수 있어 SNE는 KL divergence를 비용함수로 하여 최소화하는 방법으로 학습되어 차원이 축소된다.

식 (4), (5)번에서 xi와 xj는 고차원 데이터, yi와 yj는 저차원 데이터, σj는 xi를 중심으로 하는 정규 분포의 표준편차를 의미한다.

3.2 t-SNE를 이용한 유사도 분석

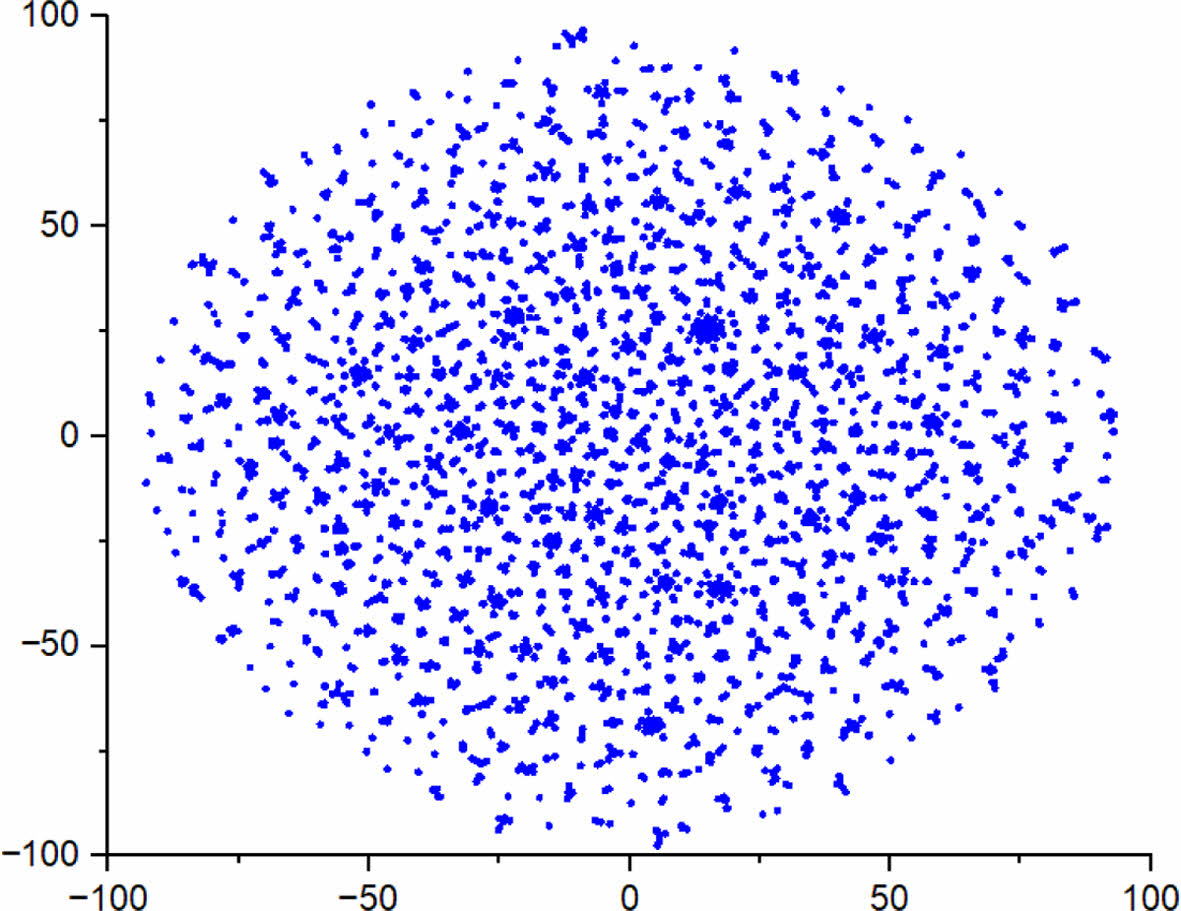

Fig. 3과 같이 공극 결함의 위치가 다양하게 분포된 5000개의 초기 공극 결함이 있는 표본 데이터는 두 가지의 이유로 유사도 분석이 필요하다. 첫 번째 단순 무작위 추출을 통해 구축된 표본 데이터들의 유사도가 높을 경우 모집단을 대표하지 못하고 편향된 결과를 보일 수 있기 때문이다. 유사도 분석이 필요한 두 번째 이유는 유사도 분석이 진행된 데이터들을 이용해 군집화를 진행하여 공극 결함의 위치 영향을 분석할 수 있기 때문이다. 따라서, 앞서 설명된 t-SNE 기법을 이용해 표본 데이터들의 차원이 축소되고 유사도 분석이 진행되었다. Fig. 3과 같이 5000개의 RVE 모델을 각각 이미지 데이터로 만들어 t-SNE 기법을 이용한 차원 축소가 진행되었다. Fig. 4는 t-SNE 기법을 이용해 차원 축소된 데이터가 가시화된 것이다. 각 점은 RVE 모델을 의미하는데 동일한 RVE 모델에서 무작위로 공극의 위치만 변경된 고차원 이미지 데이터들에 차원 축소가 진행되어 하나의 군집처럼 나타난 것을 확인 할 수 있다. Fig. 4를 보면 여러 군집으로 분포되지 않고 하나의 원형 군집으로 나타난 것을 확인 할 수 있는데 이는 무작위로 생성된 데이터이기 때문에 고차원 이미지 데이터들부터 군집을 형성하고 있지 않아서 저차원으로 차원이 축소되어도 하나의 군집으로 나타나는 것을 확인할 수 있다. 또한, 데이터들의 밀도가 특정 위치에 높게 나타나지 않고 균일하게 나타난 것으로 보아 편향되지 않은 표본 집단인 것이 확인할 수 있다. 다음으로는 군집 분석을 통해서 일부 밀도가 높은 영역을 분석이 진행되었다.

|

Fig. 4 Visualization by t-SNE |

4.1 군집 분석 결과

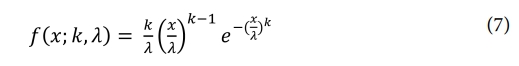

군집 분석은 각 데이터의 유사성을 측정하여 다수의 군집으로 나누고 군집 간의 상이성을 확인하는 분석이다. 이번 연구에서는 Fig. 4와 같이 t-SNE 기법을 이용해 차원 축소된 결과에서 다소 밀집된 부분의 데이터들의 유사성을 확인하기 위해서 밀도 기반 군집 분석인(Density-Based Spatial Clustering of Applications with Noise, DBSCAN)이 진행되었다. DBSCAN은 대표적인 밀도 기반 군집화 알고리즘으로 작업자가 선정할 수 있는 두 가지의 hyperparameter가 있다. 첫 번째 hyperparameter는 Epsilon으로 군집을 형성할 최소 거리를 정의해 주는 것이고 두 번째 hyperparameter인 Min points는 군집 시 최소한의 데이터 포인트의 수를 정의해주는 것이다. 다시 말해 한 점을 기준으로 Epsilon 거리만큼 떨어진 점들이 Min points 만큼 모여 있으면 하나의 군집으로 선정되는 알고리즘이다. 본 연구에서는 t-SNE 좌표계에서 Epsilon은 2, Min points를 12로 하여 2의 거리내에 12개의 데이터가 모여있는 군집을 형성하여 분석되었다. 데이터들이 군집된 결과는 Fig. 5에 나타나 있다. 입력된 hyperparameter에 따라 형성된 군집의 수는 총 23개이고 이들의 유사성은 공극의 위치가 유사한 지점이 최대 3곳이 있는 것으로 확인되었다. 소수의 공극 위치가 유사하게 나타나서 이를 이용해 횡방향 인장강도의 유사성은 찾을 수 없었다.

4.2 표본 분석 결과

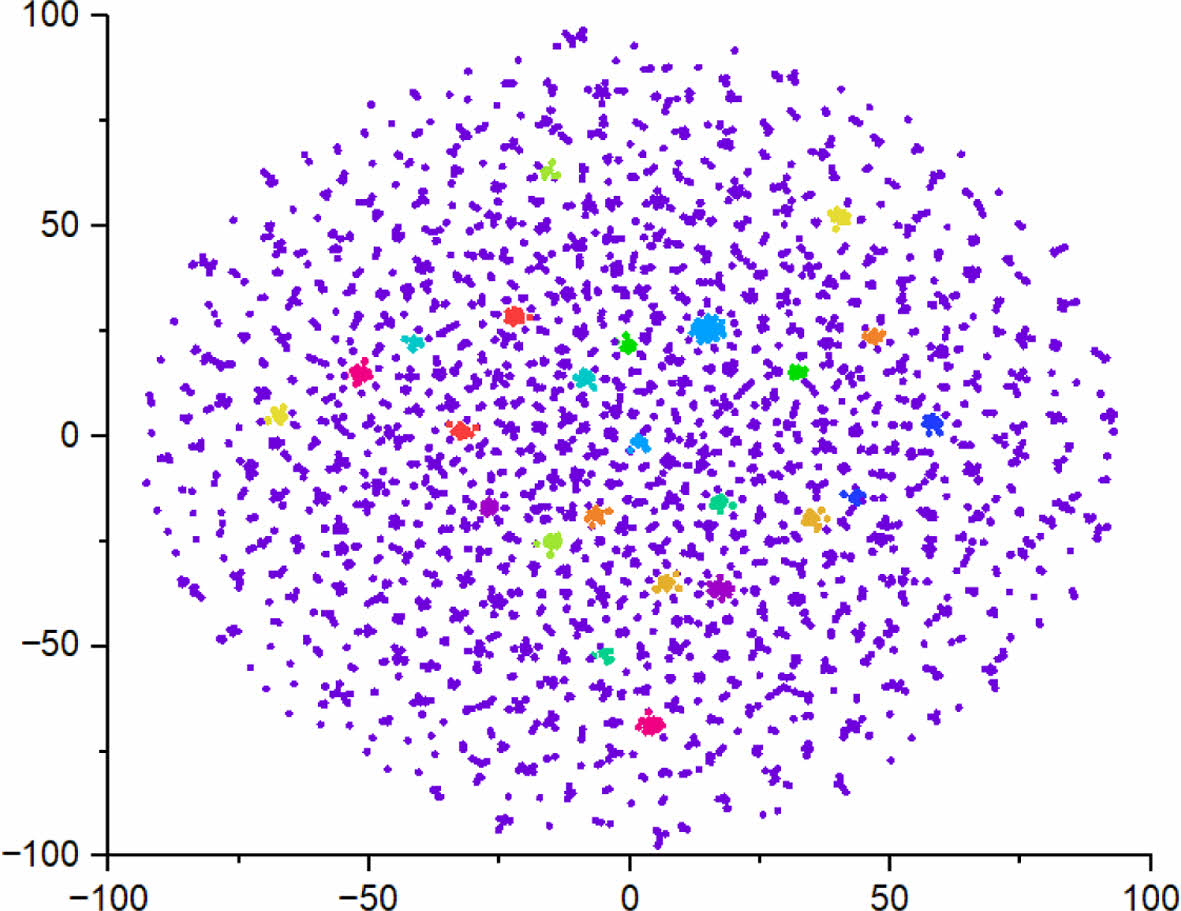

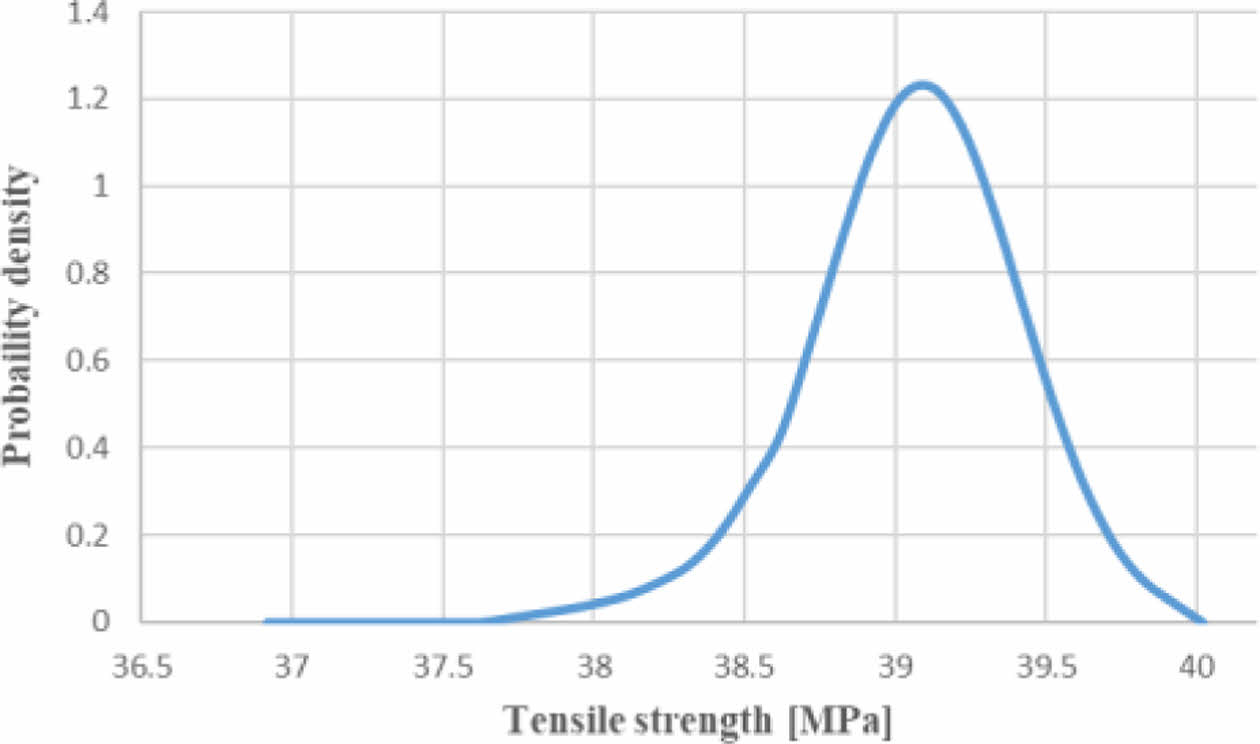

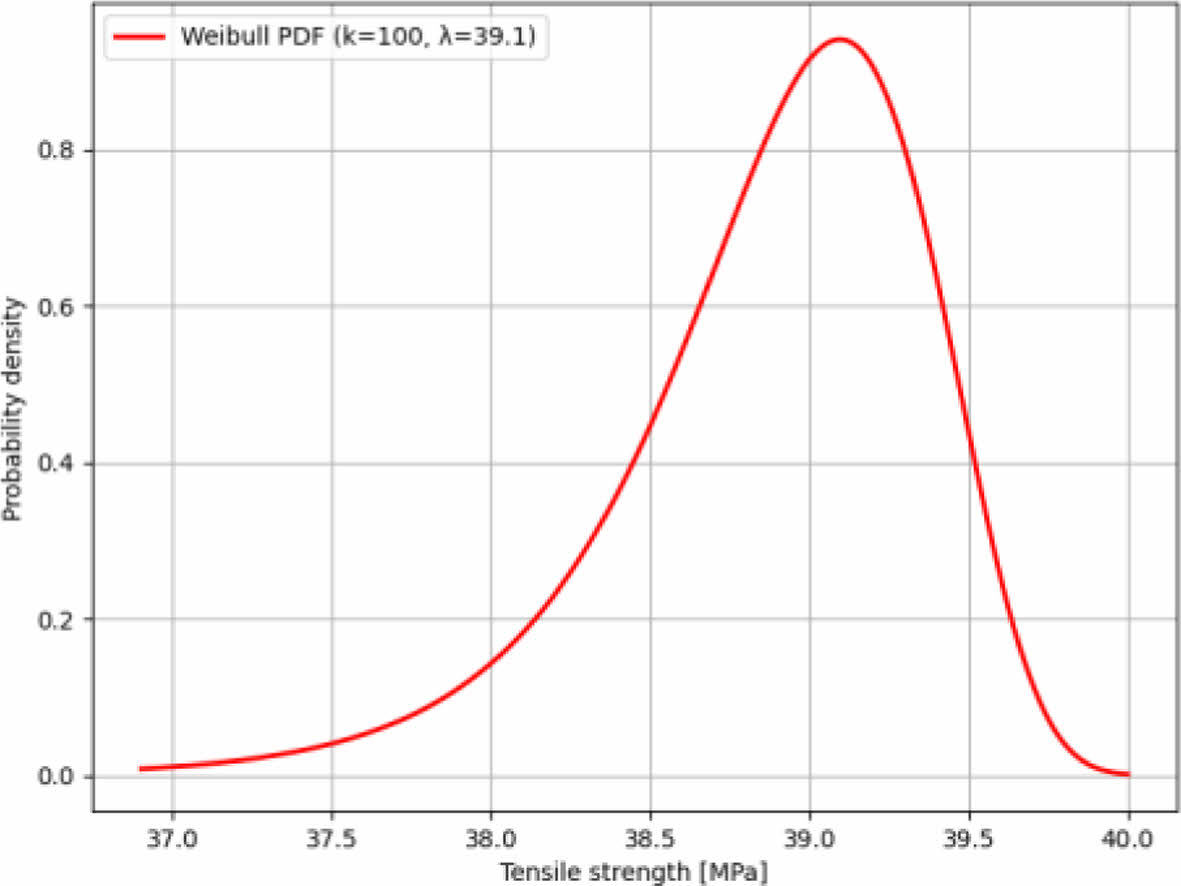

Fig. 5은 이전 절들을 통해 검증된 표본집단 5000개의 RVE모델들의 횡하중 강도를 확률 밀도함수로 나타낸 것이다. 표본집단의 평균 강도는 39.1 MPa, 최대 강도는 39.8 MPa, 최소 강도는 36.9 MPa로 나타났다. 이를 통해 공극 결함의 위치에 따른 복합재의 횡하중 강도 변화가 확률 밀도 그래프로 표현되었다. 검증된 표본 분석을 통해 나온 확률밀도를 유연하게 다양한 확률 분포를 나타낼 수 있는 Weibull 분포로 표현될 수 있다. 식 (7)은 Weibull 분포를 나타내는 수식으로 평균을 뜻하는 λ = 39.1, 형상 변수 k = 100을 대입하여 2.2절에서 설정된 표본오차 1.5%를 고려한 확률밀도 함수를 Fig. 6과 같이 나타낼 수 있다. 이를 이용해 macro scale 해석 모델의 물성에 적용하여 복합재 구조의 횡하중 강도에 대한 신뢰성 해석에 활용될 수 있을 것으로 사료된다. Fig. 7

|

Fig. 5 . Visualization with DBSCAN (Epsilon=2, Min points=12) |

|

Fig. 6 Transverse tensile strength probability density by samples |

|

Fig. 7 Visualization result of Weibull distribution |

본 연구에서는 단방향 탄소 섬유강화 복합재의 정사각형 배열의 Representative Volume Element(RVE) 모델을 이용하여 초기 공극 결함의 위치에 따른 횡하중 강도 변화가 확률론적으로 분석되었다. 연구의 주요 결과를 요약하면 다음과 같다.

초기 공극 결함은 전체 matrix 요소의 1%를 제거하여 생성되었다. 모집단의 크기를 고려하여 표본오차 1.5%, 신뢰수준 95%를 기준으로 계산된 적정 표본의 수보다 많은 5000개로 단순 무작위 표본추출 방법을 이용 초기 공극 결함이 있는 RVE 모델 표본 집단이 구성되었다.

t-SNE 기법을 이용해 RVE 모델들의 유사도 분석이 진행되었고 데이터들의 밀도가 균일하게 나타나 편향되지 않은 표본 집단임이 확인되었다. 차원 축소된 표본 집단 데이터가 DBSCAN 알고리즘을 이용한 군집 분석이 진행되었으며, 총 23개의 군집이 형성되었다. 군집 간 최대 3개의 공극 위치 유사성은 확인되었으나, 공극 위치에 따른 횡방향 인장강도의 유사성은 찾을 수 없었다.

위의 과정을 통해 검증된 5000개의 RVE 모델들의 횡하중 강도를 확률 밀도 함수로 나타낸 결과, 평균 강도는 39.1 MPa, 최대 강도는 39.8 MPa, 최소 강도는 36.9 MPa로 나타났다. 검증된 표본 분석 Weibull 분포로 표현되었으며, 이를 통해 복합재 구조의 횡하중 강도에 대한 신뢰성 해석에 활용할 수 있는 확률밀도 함수가 제안되었다.

본 연구의 결과는 초기 공극 결함의 위치에 따른 복합재의 횡하중 강도 변화를 정량적으로 분석하고, 이를 바탕으로 복합재 구조의 신뢰성 해석에 중요한 기초 자료를 제공하였다. 향후 연구에서는 다양한 섬유 배열과 공극 결함의 형태, 하중 방향에서의 거동 변화에 대한 추가적인 연구가 필요할 것으로 사료된다.

본 논문은 한국 정부(MSIT)의 재원으로 국가과학기술연구회(NST)의 지원을 받아 수행되었습니다(CRC23011-210).

- 1. Zhang, Y.X., and Zhang, H.S., “Multiscale Finite Element Modeling of Failure Process of Composite Laminates,” Composite Structures, Vol. 92, No. 9, 2010, pp. 2159-2165.

-

- 2. Strong, A.B., “Fundamentals of Composites Manufacturing: Materials, Methods and Applications,” Society of Manufacturing Engineers, USA, 2008.

- 3. Kaddour, A.S., Hinton, M.J., and Soden, P.D., “A Comparison of the Predictive Capabilities of Current Failure Theories for Composite Laminates: Additional Contributions,” Composites Science and Technology, Vol. 64, No. 3-4, 2004, pp. 449-476.

-

- 4. Salavatian, M., and Smith, L.V., “The Effect of Transverse Damage on the Shear Response of Fiber Reinforced Laminates”, Composites Science and Technology, Vol. 95, 2014, pp. 44-49.

-

- 5. Huang, Y., Varna, J., and Talreja, R.,“Statistical Methodology for Assessing Manufacturing Quality Related to Transverse Cracking in Cross Ply Laminates”, Composites Science and Technology, Vol. 95, 2014, pp. 100-106.

-

- 6. Stamopoulos, A.G., Tserpes, K.I., Prucha, P., and Vavrik, D., “Evaluation of Porosity Effects on the Mechanical Properties of Carbon Fiber-Reinforced Plastic Unidirectional Laminates by X-Ray Computed Tomography and Mechanical Testing”, Journal of Composite Materials, Vol. 50, No. 15, 2016, pp. 2087-2098.

-

- 7. Yin, J., Zhang, J., Wang, T., Zhang, Y., and Wang, W., “Experimental Investigation on Air Void and Compressive Strength Optimization of Resin Mineral Composite for Precision Machine Tool”, Polymer Composites, Vol. 39, No. 2, 2018, pp. 457-466.

-

- 8. Huang, T., and Gong, Y., “A Multiscale Analysis for Predicting the Elastic Properties of 3D Woven Composites Containing Void Defects”, Composite Structures, Vol. 185, 2018, pp. 401-410.

-

- 9. Koloor, S.S.R., Abdullah, M.A., Tamin, M.N., and Ayatollahi, M.R., “Fatigue Damage of Cohesive Interfaces in Fiber-Reinforced Polymer Composite Laminates”, Composites Science and Technology, Vol. 183, 2019, 107779.

-

- 10. Ye, J., Wang, Y., Li, Z., Saafi, M., Jia, F., Huang, B., and Ye, J., “Failure Analysis of Fiber-Reinforced Composites Subjected to Coupled Thermo-Mechanical Loading”, Composite Structures, Vol. 235, 2020, 111756.

-

- 11. Ye, J., Chu, C., Cai, H., Hou, X., Shi, B., Tian, S., Chen, X., and Ye, J., “A Multi-Scale Model for Studying Failure Mechanisms of Composite Wind Turbine Blades”, Composite Structures, Vol. 212, 2019, pp. 220-229.

-

- 12. Almeida, S.F.M., and Neto, Z.S.N., “Effect of Void Content on the Strength of Composite Laminates,” Composite Structures, Vol. 28, No. 2, 1994, pp. 139-148.

-

- 13. Gdoutos, E.E., and Rodopoulos, C.A., Failure Analysis of Industrial Composite Materials, McGraw-Hill, USA, 2000.

- 14. Baley, C., Perrot, Y., Busnel, F., Guezenoc, H., and Davies, P., “Transverse Tensile Behaviour of Unidirectional Plies Reinforced with Flax Fibres”, Vol. 60, 2006, pp. 2984-2987.

-

- 15. Zhang, P.F., Zhou, W., Yin, H.F., and Shang, Y.J., “Progressive Damage Analysis of Three-Dimensional Braided Composites under Flexural Load by Micro-CT and Acoustic Emission”, Composite Structures, Vol. 226, 2019, 111196.

-

- 16. Liu, T., Fan, C., Ke, Z., Gao, X., Fan, W., and Yu, L., “A Real Micro-Structural Model to Simulate the Transversal Compression Behaviors of Unidirectional Composites Based on the μ-CT Detection”, Composites Communications, Vol. 32, 2022, 101184.

-

- 17. Dvorak, G., “Micromechanics of Composite Materials”, Springer Science & Business Media, Germany, 2012.

- 18. Sun, C.T., and Chen, J.L., “A Micromechanical Model for Plastic Behavior of Fibrous Composites,” Composites Science and Technology, Vol. 40, No. 2, 1991, pp. 115-129.

-

- 19. Tabiei, A., and Jiang, Y., “Woven Fabric Composite Material Model with Material Nonlinearity for Nonlinear Finite Element Simulation”, International Journal of Solids and Structures, Vol. 36, No. 18, 1999, pp. 2757-2771.

-

- 20. Bahei-El-Din, Y.A., Rajendran, A.M., and Zikry, M.A., “A Micromechanical Model for Damage Progression in Woven Composite Systems”, International Journal of Solids and Structures, Vol. 41, No. 9-10, 2004, pp. 2307-2330.

-

- 21. Kaminski, M., and Kleiber, M., “On Stochastic Modeling of Interface Defects in Composite Materials,” Mechanics of Composite Materials and Structures, Vol. 7, No. 1, 2000, pp. 55-78.

-

- 22. Hojo, M., Mizuno, M., Hobbiebrunken, T., Adachi, T., Tanaka, M., and Ha, S.K., “Effect of Fiber Array Irregularities on Microscopic Interfacial Normal Stress States of Transversely Loaded UD-CFRP from Viewpoint of Failure Initiation”, Composites Science and Technology, Vol. 69, No. 11-12, 2009, pp. 1726-1734.

-

- 23. Pelissou, C., Baccou, J., Monerie, Y., and Perales, F., “Determination of the Size of the Representative Volume Element for Random Quasi-Brittle Composites”, International Journal of Solids and Structures, Vol. 46, No. 14-15, 2009, pp. 2842-2855.

-

- 24. Tran, T.D.P., Pang, S.D., and Quek, S.T., “Does Representative Volume Element Exist for Quasi-Brittle Composites?”, Materials Science and Engineering: A, Vol. 528, No. 25-26, 2011, pp. 7757-7767.

-

- 25. Phu Nguyen, V., Lloberas Valls, O., Stroeven, M. and Johannes Sluys, L. “On the Existence of Representative Volumes for Softening Quasi-Brittle Materials - A Failure Zone Averaging Scheme”, Computer Methods in Applied Mechanics and Engineering, Vol. 199, No. 45-48, 2010, pp. 3028-3038.

-

- 26. Gitman, I.M., Askes, H., and Sluys, L.J., “Representative Volume: Existence and Size Determination”, Engineering Fracture Mechanics, Vol. 74, No. 16, 2007, pp. 2518-2534.

-

- 27. Lim, H.J., Choi, H., Yoon, S.J., Lim, S.W., Choi, C.H., and Yun, G.J. “Development of RVE Reconstruction Algorithm for SMC Multiscale Modeling”, Composite Research, Vol. 34, No. 1, 2021, pp. 70-75.

-

- 28. Hyde, A., He, J., Cui, X., Lua, J., and Liu, L., “Effects of Microvoids on Strength of Unidirectional Fiber-Reinforced Composite Materials”, Composites Part B: Engineering, Vol. 187, 2020, 107844.

-

- 29. Nelson, J.W., Riddle, T.W., and Cairns, D.S., “Effects of Defects in Composite Wind Turbine Blades-Part 1: Characterization and Mechanical Testing”, Wind Energy Science, Vol. 2, No. 2, 2017, pp. 641-652.

-

- 30. Toft, H.S., Branner, K., Berring, P., and Sørensen, J.D., “Defect Distribution and Reliability Assessment of Wind Turbine Blades”, Engineering Structures, Vol. 33, No. 1, 2011, pp. 171-180.

-

- 31. Hill, R., “Elastic Properties of Reinforced Solids: Some Theoretical Principles”, Journal of the Mechanics and Physics of Solids, Vol. 11, No. 5, 1963, pp. 357-372.

-

- 32. Gibson, R.F., Principles of Composite Material Mechanics, Taylor & Francis, UK, 2012.

-

- 33. Ye, J., Hong, Y., Liu, L., Cai, H., He, W., Huang, B., Saafi, M., Wang, Y., and Ye, J., “Microscale Damage Evolutions in Fiber-Reinforced Composites with Different Initial Defects”, Composite Structures, Vol. 279, 2022, 114856.

-

- 34. Zhai, Z., Multiscale Modeling Based on Generalized Cell of Method and Its Application in Composite Structural Health Monitoring, Xi'an Jiaotong University, China, 2014.

- 35. Joo, H., Kim, J., Kwak, J., Lee, J., Jung, J., and Kim, H.S., “Improvement of Regional Clustering Using Flood Control Characteristics and T-SNE of Machine Learning”, Journal of the Korean Society of Hazard Mitigation, Vol. 20, No. 3, 2020, pp. 247-257.

-

- 36. Van der Maaten, L., and Hinton, G., “Visualizing Data Using t-SNE,” Journal of Machine Learning Research, Vol. 9, No. 11, 2008, pp. 2579-2605.

This Article

This Article

-

2024; 37(3): 179-185

Published on Jun 30, 2024

- 10.7234/composres.2024.37.3.179

- Received on Jun 11, 2024

- Revised on Jun 18, 2024

- Accepted on Jun 20, 2024

Services

Services

- Abstract

1. 서 론

2. representative volume element 모델링

3. t-sne기법을이용한표본검증

4.확률론적분석결과

5.결 론

- 후기

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- S.S. Cheon

-

Department of Mechanical Engineering, Graduated School, Kongju National University

- E-mail: sscheon@kongju.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.