- Catalytic Effects on Graphitized Carbon Fibers of Graphitization Catalysts Introduced during Hot-Water Stretching

Hyun-Jae Cho*, **, Hye Rin Lee*, **, Byoung-Suhk Kim*, **† , Yong-Sik Chung*, **†

* Department of Organic Materials and Textile Engineering, Jeonbuk National University, Jeonju 54896, Republic of Korea

** Department of Carbon Composites Convergence Materials Engineering Jeonbuk National University, Jeonju 54896, Republic of Korea- 열수 연신시 흑연화 촉매 도입에 따른 탄소섬유의 흑연화 촉진효과

조현재*, ** · 이혜린*, ** · 김병석*, **† · 정용식*, **†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, PAN(polyacrylonitrile)-based precursor fibers were produced through a wet-spinning process, and their morphologies and graphitization behavior were investigated in the presence of two graphitization catalysts (Ca, Ni). The graphitization catalysts were introduced into the formed pores during hot-water stretching of wet-spun PAN-based precursor fibers. The catalytic effects of graphitization catalysts were examined through crystal structure and Raman analysis. At a relatively low temperature of 1500°C, the graphitization was not significantly affected, whereas at a high temperature of 2400°C, the obtained ID/IG value of graphite fiber (GF-Ni100) was decreased by about twice (~0.28) compared to the untreated fibers (GF-AS~0.54). By comparing the ID/IG values (GF-Ca100~0.42: GF-Ni100~0.28) of Ca and Ni graphitization catalyst, it was found that the degree of graphitization of Ni graphitization catalyst showed higher influence than that of Ca graphitization catalyst. Moreover, 2D band was also observed, indicating that the graphite plane structures composed of multiple layers were developed. XRD results confirmed that the crystal inter-planar distance (d002) of the graphite crystal was slightly decreased after the treatment with the graphitization catalyst, But, the crystal size of Ca-treated graphite fiber (GF-Ca100) was increased by up to ~5 nm.

본 논문에서는 습식 방사 공정을 통한 PAN(polyacrylonitrile)계 전구체 섬유의 형태학적 제어 및 2종의 흑연화 촉진제(Ca, Ni)가 도입된 PAN계 탄소섬유의 흑연화 거동을 조사하였다. 흑연화 촉진제는 습식방사된 PAN계 전구체 섬유의 열수 연신시 형성된 기공으로 도입되었으며, 결정구조 및 라만 분석을 통해 흑연화 촉진효과를 검토하였다. 1500oC의 상대적으로 낮은 온도에서는 흑연화에 큰 영향을 주지 않은 반면에, 2400oC의 고온에서는 흑연화 촉진제 미처리 섬유와 비교하여 ID/IG 비율이 최대 2배까지 감소하는(GF-AS 0.54: GF-Ni100 0.28) 경향을 나타냈다. 흑연화도(degree of graphitization)는 Ca 흑연화 촉진제와 비교하여 Ni 흑연화 촉진제가 더 큰 영향을 끼침을 ID/IG 비율을 비교하여(GF-Ca100 0.42: GF-Ni100 0.28) 확인할 수 있었다. 또한, 2D band의 존재로부터 흑연평면구조가 다층으로 구성되어 있음을 알 수 있었다. 흑연결정의 결정면간거리(d002)에 대한 흑연화 촉진제 효과는 미비하였으나, 특히 Ca 흑연화 촉진제 처리된 흑연섬유(GF-Ca100)의 경우 최대 ~5 nm 결정 크기가 증가함이 확인되었다.

Keywords: 폴리아크릴로니트릴(Polyacrylonitrile), 탄소섬유(Carbon nano fiber), 탄성율(Modulus), 흑연화 촉진(Catalytic graphitization)

고탄성 탄소섬유는 유럽에서 ‘net-zero’ 사회의 중요성이 높아짐에 따라 수요가 증가하고 있으며, 높은 비강성, 우수한 치수 안정성, 낮은 열팽창계수를 포함하여 동일 무게당 높은 기계적 물성으로 인해 우주산업을 포함하여 비행기 이차구조체 및 엔진, 첨단 자동차 산업분야에 적용되고 있다[1,2]. 특히, 우주산업에 사용되는 탄소섬유는 높은 안정성이 요구되어 왔으며, 지난 10년간 탄성률은 350 GPa에서 935 GPa(탄소함량 99.9%의 피치계 탄소섬유)까지 향상되어 왔다[3]. 일반적으로, 피치계 탄소섬유가 고탄성 탄소섬유로 사용되고 있으나, 피치계 탄소섬유는 PAN(polyacrylonitrile)계 탄소섬유의 생산공정과 비교하여 액정을 제어해야 하는 특수공정을 포함하고 있기 때문에, 높은 생산단가를 가지고 있는 단점이 있다. 상용성이 우수한 PAN계 탄소섬유의 고탄성률을 구현하기 위해 피치계 탄소섬유의 모폴로지 및 결정구조를 분석한 결과, 표면 및 단면에 미세주름 혹은 기공을 가지고 있으며 원형보다 타원형에 가까운 형태를 가지고 있고, 결정이 섬유 축방향으로 높은 배향성을 나타내는 특징을 가지고 있다[4].

PAN계 탄소섬유의 인장탄성, 인장강도, 압축강도는 결정크기, 배향 및 분포에 따라 결정되며[5-9], 고탄성 탄소섬유의 제조를 위해 중합, 방사, 소성공정 제어를 통해 물성을 구현할 필요가 있다. 지난 30년간, PAN계 탄소섬유는 고강도를 목표로 개발되어 왔으며, 기격습식방사(air-gap spinning) 법으로 제조되어 표면과 단면이 매끄러우며 원형에 가까운 형태를 보인다. 기격습식방사법은 방사원액(dope)이 응고욕에 토출되기 전 공기와 접촉하여 jet의 표면에 막을 형성하고, 비용매가 혼합되어 있는 응고액과 접촉했을 때 용매의 확산속도를 낮춰 매끈한 표면과 원형에 가까운 단면을 갖게 하는 방사기술이다. 반면, 습식방사법은 기격습식방사법과 비교하여 응고액에 직접적으로 토출되어 상대적으로 높은 용매 확산속도로 인해 미세주름을 가지는 표면과 강낭콩 형태의 단면을 가지는 특징이 있다. 또한, 이전 연구 결과 2800oC에서 초고온 흑연화 공정을 통해 상용 PAN계 탄소섬유의 결정배향도가 증가됨을 확인하였다[10]. 그러나, 초고온 흑연화로의 운용 및 유지에는 비용이 많이 발생하며, 그에 따라 높은 생산단가가 요구된다.

최근, 소성단계에서 발생하는 공정비용을 줄이기 위해 흑연화 촉진제를 사용하여 흑연화 온도를 낮추는 방향의 연구가 진행되고 있다. 현재 보고된 흑연화 촉진제로는 B, Ca, Fe, K, Ni, Mn 등의 원소들이 있다[11-15]. 예를 들어, 흑연화 촉진제(Boric acid)를 간단한 침지법을 이용하여 상용탄소섬유의 표면에 코팅하고, 2700oC에서 흑연화 후, ID/IG 비율이 최대 1/5로 감소하고 결정크기가 10배가량 증가하는 효과를 보고하였다[11]. 이와 유사하게 상용탄소섬유 표면에 수열처리를 통해 CaO를 코팅하고 2700oC에서 흑연화 후, ID/IG 비율이 최대 1/10로 감소하고 반가폭(FWHM002)이 13배가량 감소되는 효과를 보였으며[12], Ni-P를 상용탄소섬유에 코팅 후 1400oC에서 탄화시킨 경우 결정크기가 32배가량 증가된 결과가 보고되었다[14]. 기존의 방사 공정은 응고-수세-열수연신-스팀연신-건조-권취 단계로 구성되어 있으며, 방사원액이 토출되었을 때에 jet 내부의 용매가 수세 및 열수연신 공정에서 확산되고 스팀연신을 통해 우수한 물성의 탄소섬유를 제조할 수 있었다. 본 연구에서는 습식방사공정 중 열수연신 이후 PAN계 전구체 표면 및 내부구조가 치밀해지기 이전에 Ca과 Ni계 흑연화 촉진제(Ca(NO3)2, Ni(OCOCH3)2)를 상온에서 침지하여 촉진제를 도입하였다. 이후, 흑연화 촉진제가 담지된 PAN계 전구체를 270oC(안정화), 1500oC(탄화), 2400oC(흑연화) 열처리 공정을 통해 제조된 탄소섬유의 물성 변화를 조사하였다.

2.1 재료

흑연화 촉진제로 사용된 calcium nitrate tetrahydrate (≥97%, Ca(NO3)2·4H2O)와 nickel acetate tetrahydrate (≥98%, Ni(OCOCH3)2·4H2O)는 각각 대정화학(Daejung Chemical Co. Ltd., Republic of Korea)과 시그마알드리치(Sigma Aldrich Co. Ltd., USA)에서 구매하여 사용하였다. PAN 중합체 합성을 위해 사용된 단량체 acrylonitrile(≥99%, AN), itaconic acid (≥99%, IA)는 삼전화학(Samchun Chemicals Co. Ltd., Republic of Korea)에서 구입하여 사용하였고, 개시제로 2,2’-azobisisobutylonirile (≥99.0%, AIBN), 사슬이동제로 1-Dodecanethiol (≥98.0%, DDM), 용매로 dimethyl sulfoxide (99.9%, DMSO)는 각각 대정화학(Daejung Chemical Co. Ltd., Republic of Korea)에서 구입하였다. PAN 중합체는 라디칼 중합으로 얻어졌으며[10], 얻어진 중합체의 평균분자량은 Mn~103 kg/mol, 점도는 49.2 Pa·s였다.

2.2 탄소섬유의 제조

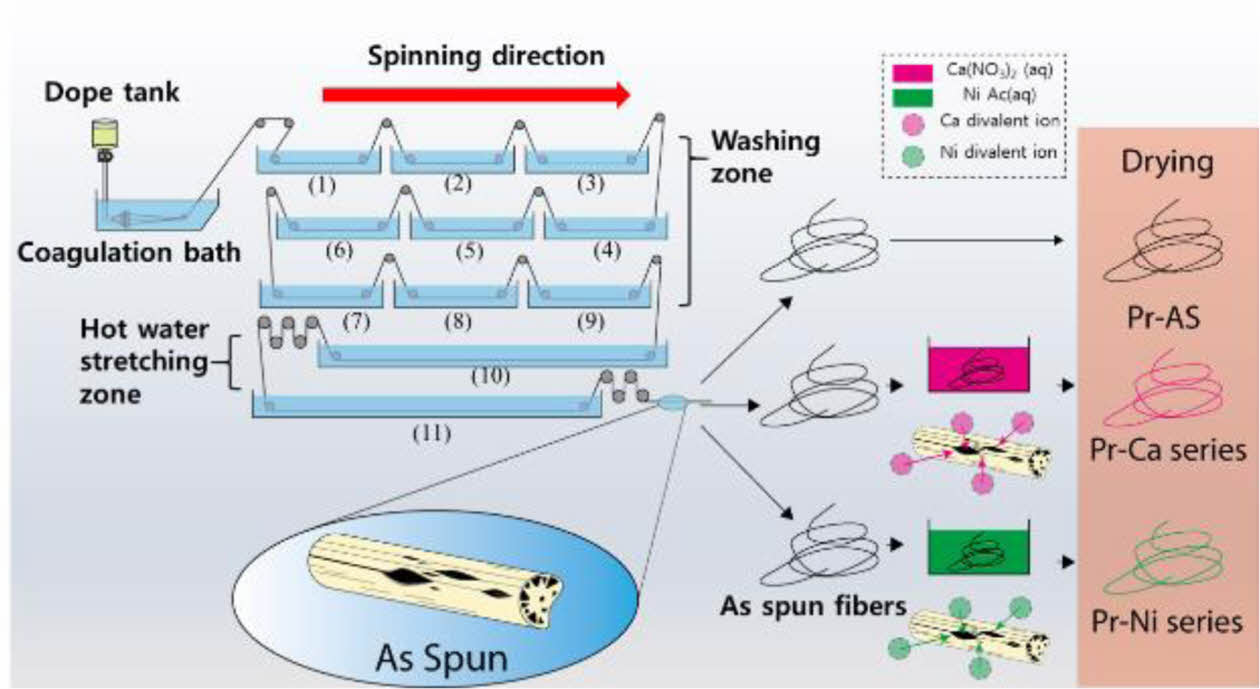

방사공정: 습식방사 공정은 Fig. 1과 같이 응고욕, 수세구간, 열수연신구간으로 구성되어져 있다. PAN 섬유 방사는 자체 제작한 습식방사 시스템을 이용하였고, 습식 방사 시 체인 이동계수가 낮으며 라지토우 제조에 적합한 DMSO를 사용하였다[4]. 방사 시 응고욕은 55%의 DMSO로 조성하였으며 60oC로 유지하며 방사원액을 토출하였다. 방사노즐은 1k의 hole수를 가지며 각 0.05 mm 직경의 hole을 가지는 노즐을 사용하였다. 본 습식방사 공정에서는 회전당 1.2 cc 용량의 기어펌프를 채택하여 방사를 실시하였다. 방사원액의 토출량(D)은 사용되는 용액의 특성에 따라 변경이 가능하며 다음과 같이 식 (1)의 관계에 따라 설정할 수 있다.

여기서, P는 생산량을 의미하며 Cs는 방사원액의 농도(~20%)를 의미함. 생산량 P는 방사하고자 하는 필라멘트의 데니어(denier, d)와 방사속도의 관계식에 따르며 식 (2)의 관계와 같이 섬유 필라멘트 1개의 데니어(dmono)와 방사속도(vd)를 곱한 값으로 방사시간에 따라 최종 생산되는 섬유의 양을 계산할 수 있다.

식 (2)의 관계식에 설정된 방사속도 20 m/min와 데니어 1.0d를 대입하여 계산된 생산량으로 나누어 토출량을 설정하였다. 설정된 토출량과 기어펌프의 용량에 따라 기어펌프의 회전속도를 4.7 rpm으로 설정하여 6.7 g/min의 토출량으로 계산하여 토출을 실시하였으며, 토출 후 1분간 실측하여 계산값과 맞추어 토출량을 확인하였다. 응고욕은 DMSO와 탈이온수(deionized water)를 55:45 비율로 혼합하여 사용하였다. 9 단계로 구성된 수세조를 거쳐 jet 내부의 용매수세 후 2단계의 열수연신 공정에서 4.21배의 연신을 실시하였다(Fig. 1).

흑연화 촉진제 처리: 흑연화 촉진제를 담지하기 위해 열수연신 공정 이후, 팽창되어 있는 섬유 상태에서 흑연화 촉진제 용액에 30분간 침지 후 오븐에서 80oC로 하루동안 건조 후 소성 공정을 실시하였다(Fig. 1). 3종 PAN 섬유(방사 후 섬유(Pr-AS), Ca(NO3)2 용액 침지 섬유(Pr-Ca), Ni(OCOCH3)2 용액 침지 섬유(Pr-Ni)가 제조되었으며, 흑연화 촉진제 용액의 비율은 Table 1에 나타냈다.

소성공정: 흑연화 촉진제 처리된 전구체 섬유는 대류오븐(JEIO Tech Co. Ltd., LTV-012)을 이용하여 공기 분위기 하에서 2oC/min로 승온하였고, 270oC에서 150분간 열처리하여 안정화(stabilization)를 실시하였다. 안정화된 섬유는 소형 전기로(Hantech, S-1700)를 이용하여 N2 분위기 하에서 10oC/min로 승온하였고, 1500oC에서 30분간 열처리하여 3종의 PAN계 탄소섬유(carbon fiber, CF) (CF-AS, CF-Ca series, CF-Ni series)를 제조하였다. 제조된 탄소섬유 시료는 배치식 흑연화로 (한국탄소산업진흥원 자체 제작 장비)를 이용하여 흑연화섬유(graphite fiber)를 제조하였다. 흑연화로 내부는 Ar 분위기 하에서 2oC/min로 승온하였고, 2400oC에서 1시간동안 열처리하여 흑연화섬유(graphite fiber, GF)를 제조하였다. 제조된 시료는 흑연화제 종류와 양에 따라 각각 탄소섬유(CF-AS, CF-Ca, CF-Ni series)와 흑연화섬유 (GF-AS, GF-Ca, GF-Ni series)로 표기하였다.

2.3 분석

SEM 분석: 고성능 주사전자현미경(Variable pressure scanning electron microscope, SEM, SU3900, HITACHI, Japan)으로 섬유의 표면과 단면의 형태를 확인하였다. 또한, 섬유 표면 및 내부의 기공 분석을 위하여 열수연신 후 동결 건조된 시료를 사용하였다.

TGA 분석: 열중량 분석기(Thermogravimetric analysis, TGA, Q600 WATERS, USA)를 이용해 N2 분위기 하에서 승온 속도 10oC/min으로 상온에서 1000oC까지 중량변화를 측정하였다.

XRD 분석: X-선 회절(X-ray diffraction, XRD, D/MAX-2500, Rigaku, Japan)법을 이용해 2θ: 10~80° 범위에서 4o/min의 스캔속도로 측정되었으며, 광원은 Cu Kα=1.5405 Å를 사용하여 측정하였다. 결정격자 면간거리(d002)는 Bragg 법칙을 이용하여 구하였다. Bragg 법칙은 2d002sinθ=nλ로 표기되며, 여기서 λ는 X선의 파장(Cu-Kα~1.5406Å), θ는 (002)면에 대한 회절각도, n은 정수이다. 또한, 결정 크기(Lc)는 Scherrer 공식을 이용하여 구하였다. Scherrer 공식은 Lc=Kλ/(βcosθ)이며, 여기서 K는 Scherrer 상수(~0.89), λ는 X선의 파장, β는 (002)면의 반가폭(Full Width at Half Maximum), θ는 (002)면에 대한 회절각도이다.

Raman 분석: 제조된 시료의 흑연화도(degree of graphitization) 측정을 위하여 라만 분광기(Raman spectroscopy, RAMAN Touch, NANO PHOTON)를 이용하였으며, 라만 분광에 사용된 파장은 상온에서 400-3500 cm-1 범위에서 측정하였다.

|

Fig. 1 Schematic illustration of wet-spinning process and immersing process of graphitization catalysts |

|

Table 1 Type and concentration of graphitization catalytic agents used in this work |

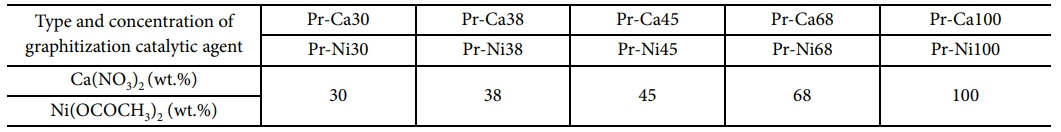

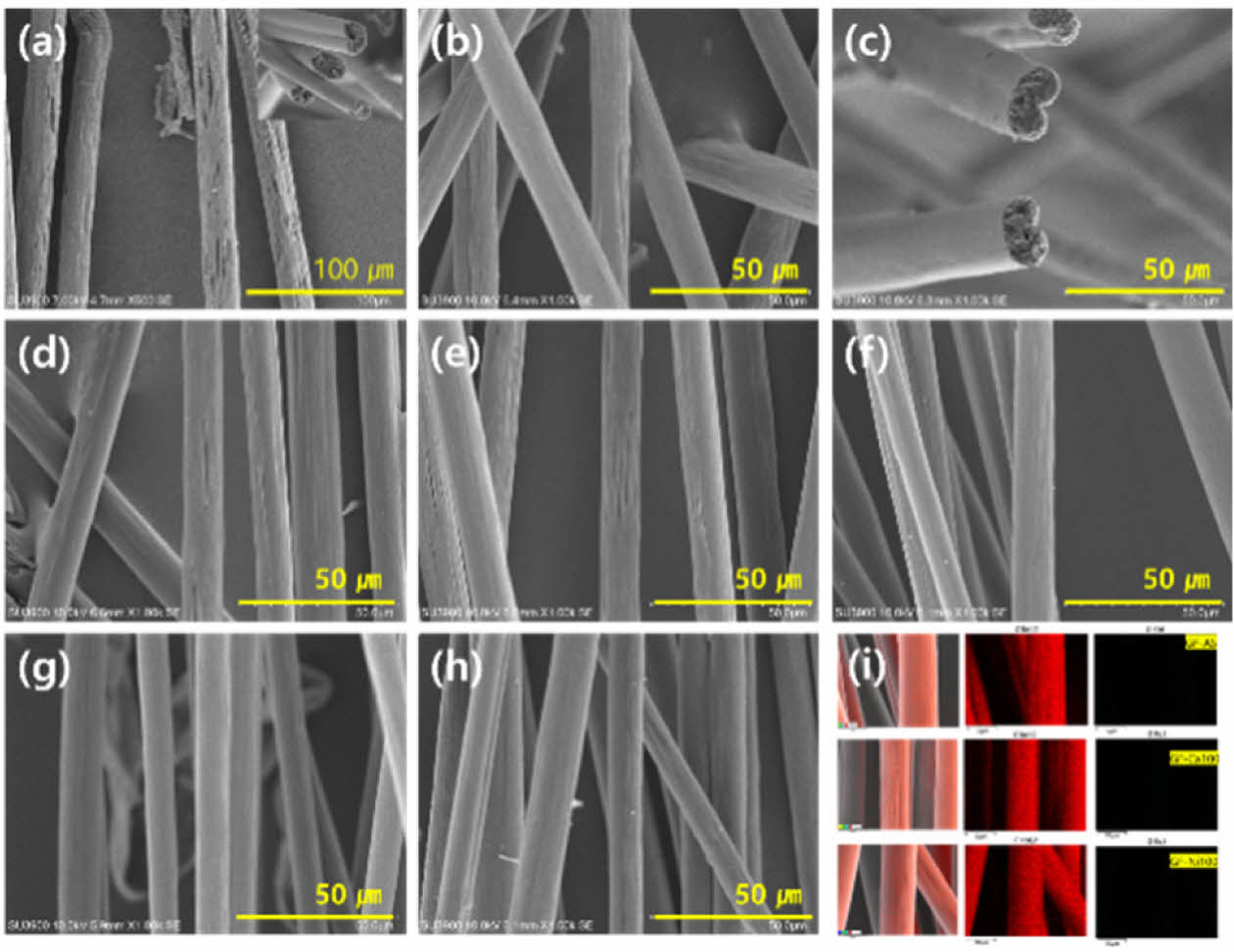

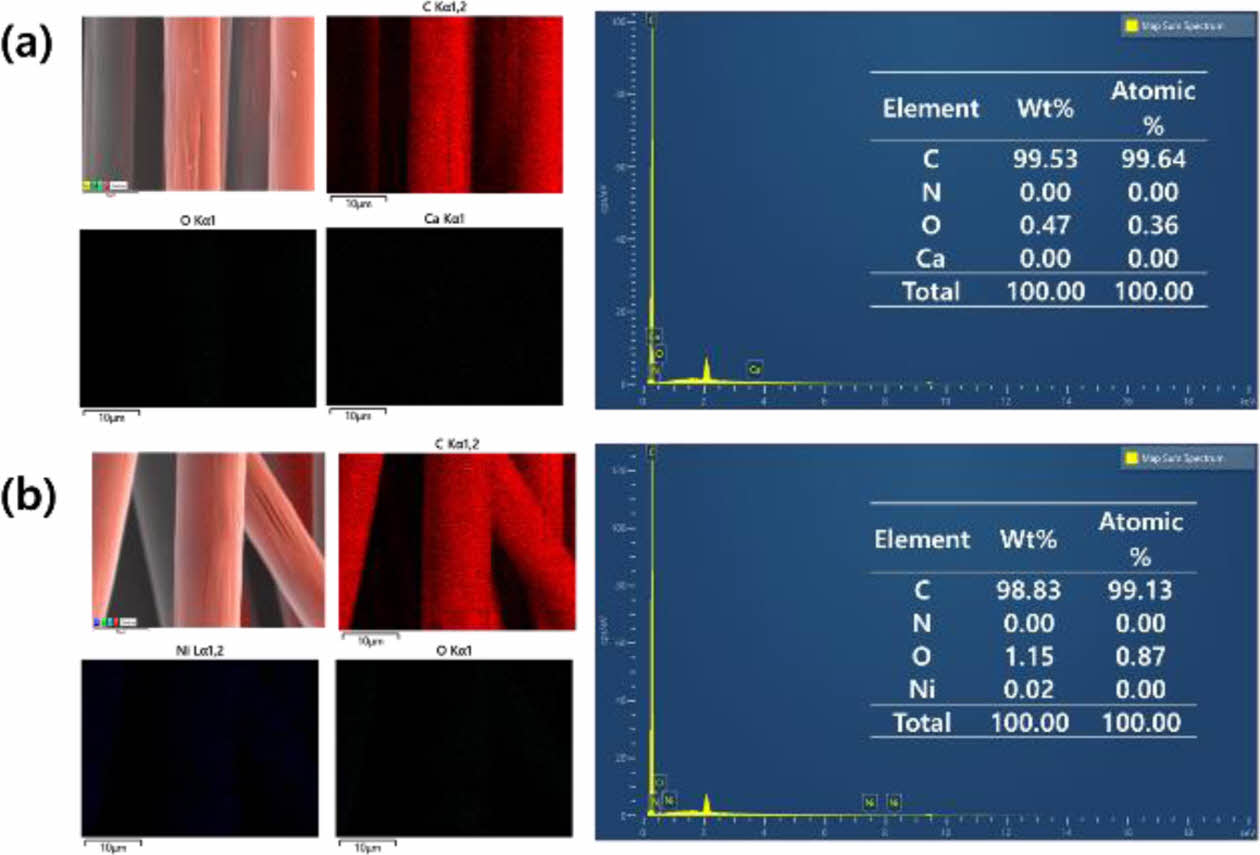

PAN계 전구체 섬유의 연신 이후 용매교환 과정에서 섬유 표면 및 내부에 다양한 크기의 기공(섬유 축방향: 10~34.4 μm, 섬유 단면방향: 1~2.5 μm (inset)) 생성이 확인되었다(Fig. 2(a)). 한편, PAN계 섬유의 탄화 후, 표면의 기공이 감소하였고 직경은 전구체 섬유와 비교하여 약 52.1% 감소함이 관찰되었다(Fig. 2(b)). 이는 탄화 시 발열반응에 의해 산소 및 질소원자와 같은 이종원소가 가스화 되어 제거되며, 결정화에 따른 밀도 증가에 기인한 것으로 예측된다. 또한, 시료의 단면은 습식방사법에서 나오는 강낭콩 단면 모양의 특징을 보였다(Fig. 2(c)). Ca계와 Ni계 흑연화 촉진제로 처리된 탄소섬유의 에너지 분산 X-선 분광분석(energy-dispersive X-ray spectroscopy, EDS) 결과, 각각 Ca와 Ni의 원소가 존재함이 관찰되었다. 즉, 1500oC에서 탄화 후 표면의 원소분석을 진행한 결과 각각 1% 이하의 Ca과 Ni 원소가 측정되었다(Fig. 3).

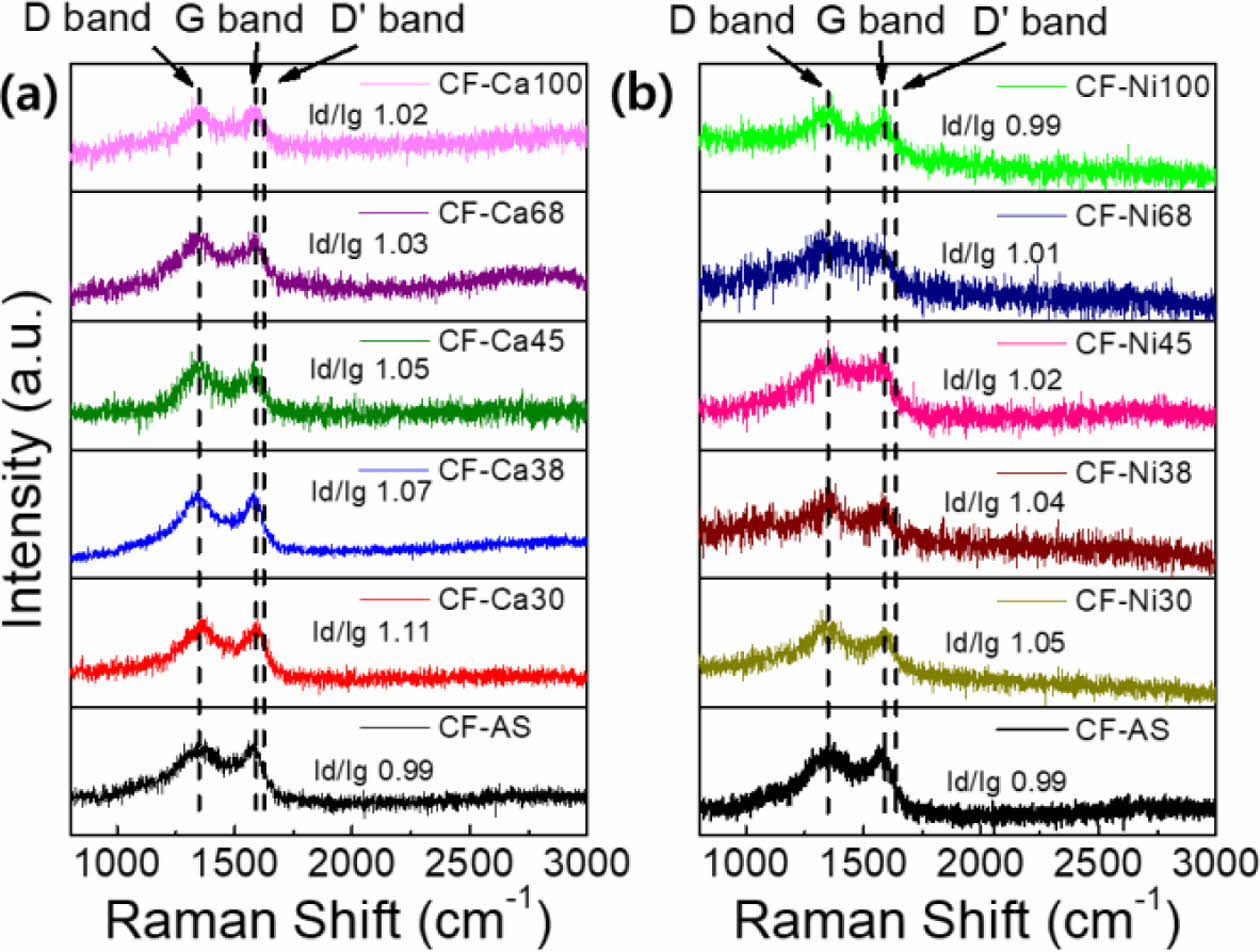

Fig. 4 은 Ca계와 Ni계 흑연화 촉진제가 처리된 탄소섬유의 라만 결과를 보여 준다. 모든 탄소섬유에서 1360 cm-1와 1580 cm-1 부근에 D band와 G band가 확인되었다. 여기서, D band는 sp3 결합 혼성패턴의 1차 산란과정에서 탄소원자의 스트레칭 진동에 의해 나타나며, 흑연 평면구조의 가장자리 혹은 내부에서 무질서함을 나타낸다. G band는 E2g 대칭을 갖는 sp2 결합 혼성패턴에서 탄소원자의 스트레칭 진동에 의해 나타나며, 흑연평면 구조가 잘 발달해 있음을 나타낸다. 또한, 모든 탄소섬유의 라만 결과에서 ~1620 cm-1 부근의 미세한 D′ band가 측정되었다. 여기서, D′ band는 흑연과 같은 평면구조에서 불연속성을 의미하며, 흑연구조의 결함을 의미한다[16]. ID/IG 비율은 D band의 강도와 G band의 강도의 비율을 나타내며, 흑연 평면구조에서 sp3와 sp2 결합의 비율을 나타낸다. ID/IG 비율은 탄소구조 특징을 비교할 때 사용된다[17]. 제조된 모든 탄소섬유에서 미세한 D′ band가 발견되었으며, 이는 흑연화 촉진제 처리가 되었을 때에 탄소섬유의 결함 감소에 영향이 없음을 의미한다. 한편, ID/IG 비율은 0.99~1.19로 큰 차이는 관찰되지 않았으나, Ni 흑연화 촉진제 처리한 탄소섬유가 Ca 흑연화 촉진제 처리한 탄소섬유 보다 낮은 평균 0.03 정도 차이로 Ni 흑연화 촉진제가 더 효과적임을 알 수 있다. 이러한 결과는 Ca 및 Ni계열 흑연화 촉진제가 1500oC 이하의 온도에서 열처리 시 흑연화에 큰 영향을 미치지 않는다는 것을 알 수 있다.

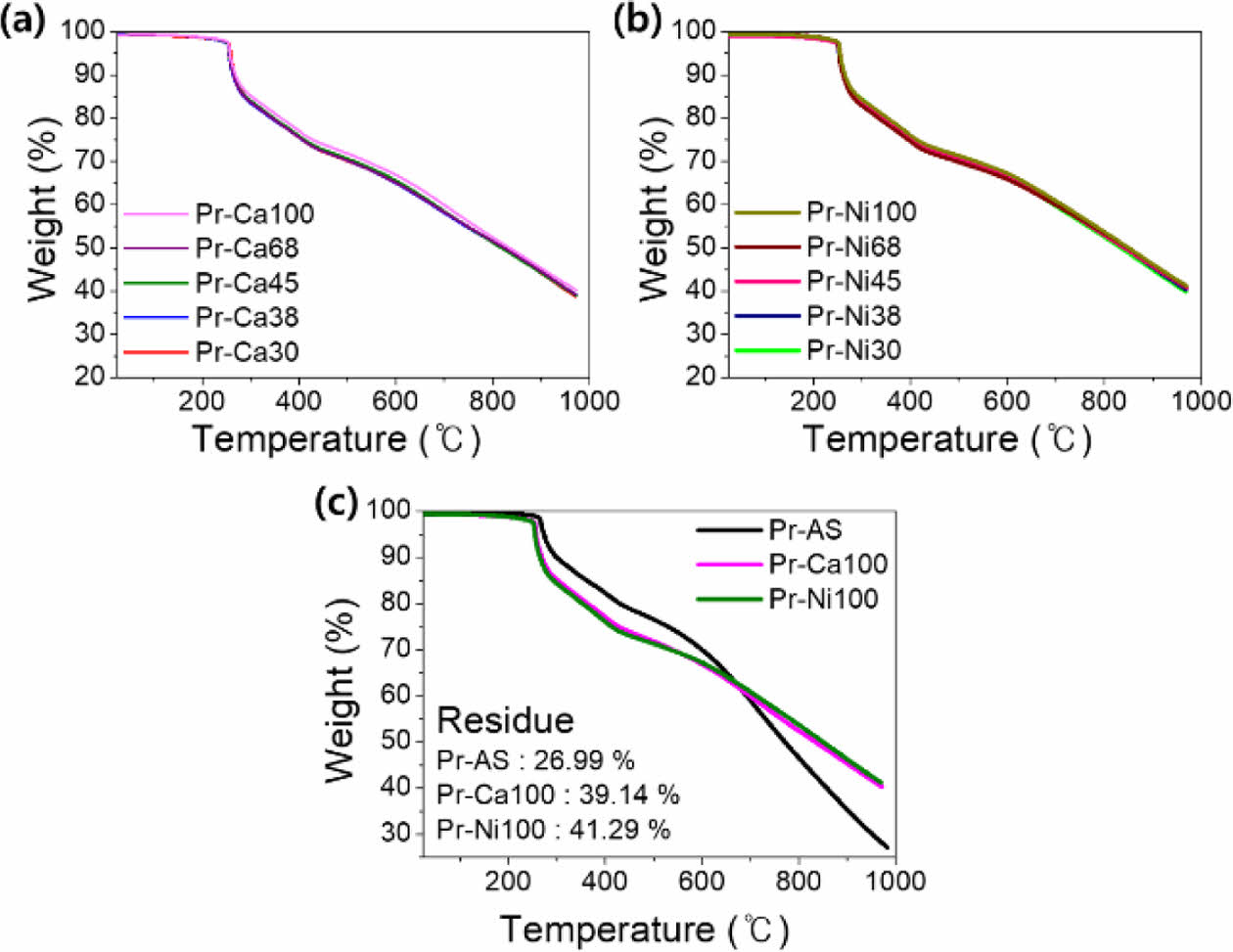

흑연화 촉진제 처리된 PAN계 전구체 섬유의 열분해 거동 결과를 Fig. 5에 나타내었다. 250oC 이하의 온도까지 모든 전구체 섬유의 중량 감소가 약 4~5%로 미비하였으며, 250~280oC 구간에서 급격한 중량감소가 발생한 것을 확인하였다. 그 이유는 PAN 섬유의 고리화 반응과 탈수소화 반응이 발생했음을 의미한다. 이후 280~400 oC 구간에서 발생한 중량감소는 H2O, HCN, NH3, CO2을 포함한 생성된 휘발성 기체화합물이 PAN으로부터 제거에 따른 중량감소이다. 이후, 400~600oC까지 H2O, NH3가 주로 발생하며, 부가적으로 HCN, CO2가 발생하며 완만한 중량감소가 발생한다. 이후 600~990oC 구간에서 기울기가 완만하게 변화했으며, 그 이유는 잔류하는 hydrocarbon이 분해되며 중량감소가 나타난 것으로 사료된다[4].

흑연화 촉진제의 비율에 따른 중량 변화를 확인한 결과, PAN 대비 촉진제의 질량이 상대적으로 미량이기 때문이며 흑연화 촉진제의 분해거동이 중량 감소에 주된 원인이 아님을 알 수 있다. 그러나, 흑연화 촉진제 용액의 농도가 높아질수록 최종 잔여물의 함량이 미세하게 증가하는 경향이 Ca계 및 Ni계 흑연화 촉진제 처리 두 가지 경우에서 동일하게 관찰되었다. 즉, Pr-AS의 경우 26.99%의 잔여물이 남았으나, Pr-Ca100은 38.14%, Pr-Ni100은 41.29%의 잔여물이 남았다. 라만 분석(Fig. 4)과 TGA 분석(Fig. 5) 결과로부터 탄화 시 흑연화 촉진제가 탄소구조변화에는 큰 영향이 없었지만, Ca 흑연화 촉진제 처리한 섬유의 경우 최대 12.15%, Ni 흑연화 촉진제 처리한 섬유의 경우 최대 14.3% 중량 감소를 낮추는 효과를 확인할 수 있었다. 이러한 결과는, 1500oC 이하 온도에서 열처리 시 Ni 흑연화 촉진제가 더 효과적임을 알 수 있다. 또한, 이러한 사실은 ID/IG 비율 비교로도 유사한 경향이 확인되었다.

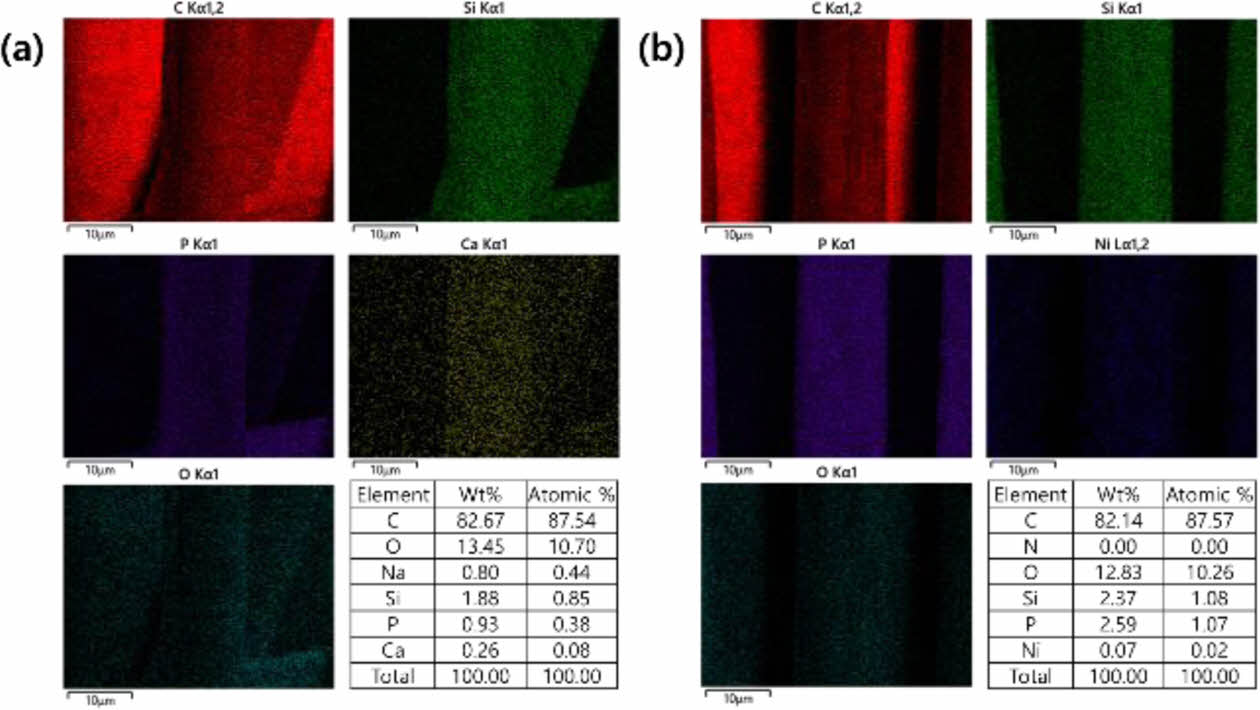

흑연화공정 후 섬유의 직경은 13.1 μm에서 8.8 μm로 약 32.8% 감소하였으며 표면의 주름 및 기공이 확연히 감소한 것을 확인할 수 있었다(Fig. 2(f)~(h)). 이러한 사실은 탄화 공정 후의 섬유 직경의 감소와 유사한 경향을 보였다. 흑연화 후 섬유 표면에 잔류하는 흑연화 촉진제를 확인하기 위해 EDS로부터 Ca과 Ni 원소를 측정하였다(Fig. 6). Ca의 경우 1,500oC 열처리 시 분해되어 0.3%로 측정되었다(Fig. 3(a)). 이는 Ca(NO3)2의 분해거동으로 이해할 수 있으며, Zhao의 보고에 따르면 550-600oC 불활성 분위기 하에서 열처리 시 Ca(NO3)2는 CaO의 형태로 산화되는 현상을 보고하였으며[21], Lee의 보고에 따르면 1,400oC 부근에서 탄소섬유 표면에서 CaO가 대부분 분해되지만, 1,600oC 이상의 열처리에서도 일부 잔량이 검출됨을 보고하였다[12]. 한편, 2,400oC 열처리 시 Ca 원소는 가스화되어 표면에서 사라진 것을 확인 할 수 있었다(Fig. 6(a)). Ni의 경우 1,500oC 열처리 시 분해되어 0.07%로 측정되었다(Fig. 3(b)). De Jesus의 보고에 따르면 Ni(OCOCH3)2는 활성 및 불활성 분위기에서 350oC로 열처리하였을 때 NiO 혹은 Ni 금속으로 형성되는 현상을 보고하였으며, 600oC 이상 열처리 시 NiO가 Ni 금속으로 환원되는 현상을 보고하였다[22]. 이후, 2,400oC 열처리 시 Ni 금속이 완전히 분해되지 않고 약 0.02% 일부 잔류하는 것이 확인되었다(Fig. 6(b)).

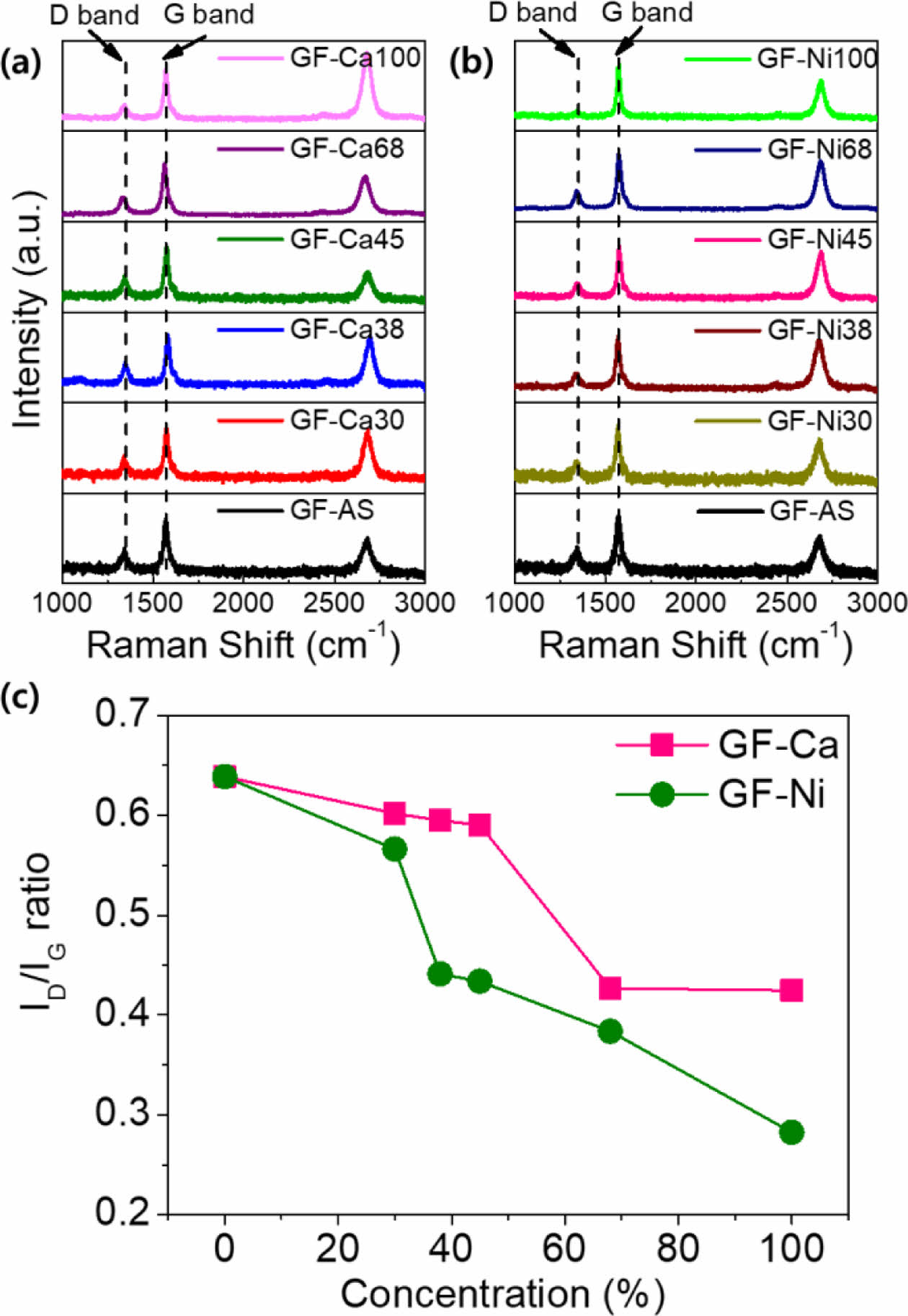

흑연화 시 흑연화 촉진제는 비율이 증가함에 따라 sp2의 G band 강도가 D band와 비교하여 상대적으로 증가하였으며(Fig. 7, 2720 cm-1에서 2D band 또한 관찰되었다. 2D band는 D band 로부터 2차 공명산란에 의한 것으로, 흑연화 섬유가 흑연평면구조가 다층으로 이루어져 있음을 알 수 있다[18-20]. 이와 같은 결과는 2400oC 열처리에 따른 흑연화 공정에서 흑연구조가 잘 발달했음을 알 수 있으나, D band가 여전히 관찰되었다. 이는 흑연평면구조가 발달했으나, 전구체 섬유의 구조치밀화가 이루어지지 않아 흑연 평면구조의 연속성이 낮기 때문인 것으로 사료된다. 탄화된 시료와 비교하여 흑연화 섬유의 G band 강도가 현저하게 증가하였으며, ID/IG 비율이 Ca과 Ni 흑연화 촉진제 용액의 농도가 증가함에 따라 감소하는 경향(GF-AS: 0.64, GF-Ca100: 0.42, GF-Ni100: 0.28)이 확인되었다. 탄소재료는 ID/IG 비율이 낮아질수록 sp2 결합의 증가를 의미하며, 흑연평면구조가 잘 발달됨을 의미한다[15]. 즉, ID/IG 비율의 차이를 비교해 보면(Fig. 7), Ca 흑연화 촉진제 처리된 섬유와 비교하여, Ni 흑연화 촉진제 처리된 섬유의 흑연구조 형성이 더 효과적이었다는 것을 알 수 있다. 특히, 30% 이상 농도의 흑연화 촉진제에서 Ca과 Ni를 비교하였을 때에 농도가 증가함에 따라 ID/IG 비율의 차이를 Fig. 7에서 확인 할 수 있다. GF-Ni100 시료의 경우, ID/IG 비율이 0.28까지 감소하는 것을 알 수 있다. 이러한 결과로부터 Ca계와 Ni계 흑연화 촉진제 처리된 전구체는 1500oC 이하의 탄화공정과 비교하여 2400oC 이상의 흑연화 공정에서 더 효과적이다는 것을 확인하였다.

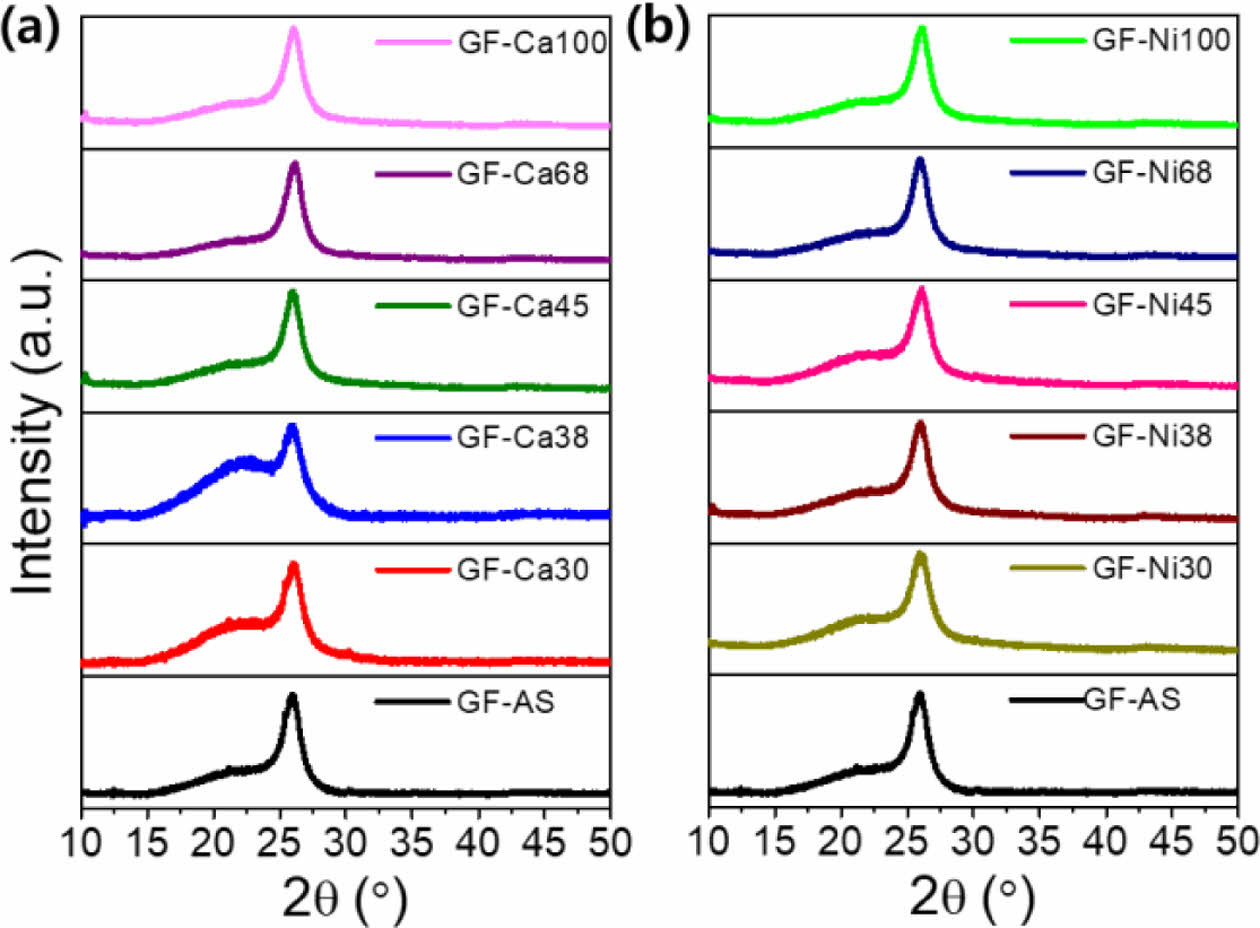

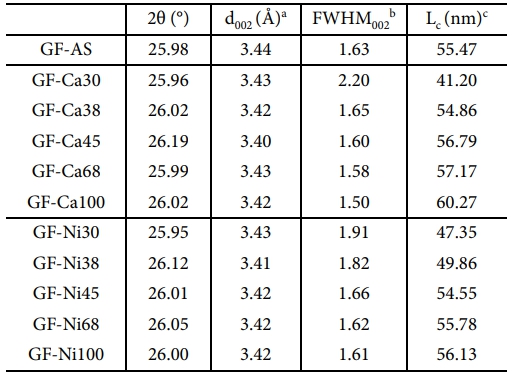

XRD 패턴 분석을 통하여 흑연 결정의 미세구조를 분석하였다(Fig. 8). 흑연화공정 후 결정 구조를 분석한 결과, (002) 면에 해당하는 2θ=26° 부근에서 회절 피크가 관찰되었다. 측정된 2θ를 Bragg식에 대입하여, 면간거리(d002)를 계산한 결과(GF-AS: 3.44 Å, GF-Ca100: 3.42 Å, GF-Ni100: 3.42 Å), 흑연화 촉진제가 면간거리를 감소시키는 경향은 미비하였다. FWHM002은 (002) 피크의 반가폭을 나타내는 인자로, (002) 피크의 높이가 높을수록, 피크의 폭이 좁을수록 흑연결정이 크다고 평가할 수 있다. FWHM002는 가우시안 식으로 피팅을 실시하였으며, 그 결과는 Table 2에 나타내었다. 이에 따라 Scherrer 식에 대입하여 결정크기(Lc)를 계산한 결과 일정 농도 이하에서 흑연화 촉진제는 결정크기의 성장을 방해하는 경향이 확인되었으나, Ca의 경우 38% 이상, Ni의 경우 68% 이상으로 농도가 증가함에 따라 결정크기가 증가하는 경향이 확인되었다(Table 2).

|

Fig. 2 SEM images of (a) as-spun PAN precursor (Pr-AS) and inset is the cross-sectional morphologies, (b) PAN-based carbon fiber (CF-AS), (c) cross-sectional morphologies of CF-AS, (d) Ca-treated carbon fibers (CF-Ca100), (e) Nitreated carbon fibers (CF-Ni100), and their graphitized fibers of (f) GF-As, (g) GF-Ca100 and (h) GF-Ni100 (g). Inset in (I) shows the EDS mapping of each GF fibers (GFAS, GF-CA100 and GF-Ni100) |

|

Fig. 3 EDS mapping of (a) Ca-treated carbon fibers (CF-Ca100) and (b) Ni-treated carbon fibers (CF-Ni100) |

|

Fig. 4 Raman spectra of (a) CF-As and CF-Ca series (CF-Ca30, CF-Ca38, CF-Ca45, CF-Ca68 and CF-Ca100) and (b) CF-As and CF-Ni series (CF-Ni30, CF-Ni38, CF-Ni45, CF-Ni68 and CF-Ni100) |

|

Fig. 5 TGA curves of (a) Pr-Ca series (Pr-Ca30, Pr-Ca38, Pr-Ca45, Pr-Ca68 and Pr-Ca100) and (b) Pr-Ni series (Pr-Ni30, PrNi38, Pr-Ni45, Pr-Ni68 and Pr-Ni100) and (c) comparison of Pr-As, Pr-Ca100 and Pr-Ni100 |

|

Fig. 6 EDS mapping of (a) Ca-treated graphitized carbon fibers (GF-Ca100) and (b) Ni-treated graphitized carbon fibers (GF-Ni100) |

|

Fig. 7 Raman spectra of (a) GF-As and GF-Ca series (GF-Ca30, GF-Ca38, GF-Ca45, GF-Ca68 and GF-Ca100) and (b) GF-As and GF-Ni series (GF-Ni30, GF-Ni38, GF-Ni45, GF-Ni68 and GF-Ni100) and (c) calculated ID/IG values of GF-Ca and GF-Ni series |

|

Fig. 8 XRD patterns of (a) GF-Ca series (CF-Ca30, CF-Ca38, CFCa45, CF-Ca68 and CF-Ca100) and (b) GF-Ni series (CFNi30, CF-Ni38, CF-Ni45, CF-Ni68 and CF-Ni100) |

|

Table 2 Structural parameters of PAN-based graphitized GF-Ca and GF-Ni series |

aBragg reflection equation: nl=2d(sinq), bFWHM: full width at half maximum, cScherrer equation: Lc=Kl/bDcosq. |

본 논문에서는 2종의 흑연화 촉진제(Ca, Ni)가 처리된 탄소섬유의 흑연화 거동을 조사하였다. 흑연화 촉진제는 습식방사로 제조된 PAN계 전구체 섬유의 구조치밀화 전 형성된 기공 및 표면으로 도입되었으며, 결정구조 및 라만 분석을 통해 흑연화 촉진 효과를 검토하였다. 1500oC의 상대적으로 낮은 온도에서 흑연화 촉진제는 흑연화에 큰 영향을 주지 않은 반면에, 2400oC의 고온에서는 흑연화 촉진제 미처리 섬유와 비교하여 ID/IG 비율이 최대 2배 감소하는(GF-AS 0.54: GF-Ni100 0.28) 경향을 나타냈다. 흑연화도는 Ca 흑연화 촉진제와 비교하여 Ni 흑연화 촉진제가 더 큰 영향이 있음을 ID/IG 비율을 비교하여(GF-Ca100 0.42: GF-Ni100 0.28) 알 수 있었다. 또한, 2D band의 존재로부터 흑연평면 구조가 다층으로 구성되어 있음을 알 수 있었다. 흑연결정의 경우 흑연촉진제에 의한 결정면간거리(d002) 감소 효과는 미비하였다. 한편, 일정 농도 이상의 촉진제는 결정크기의 증가에 효과적임을 알 수 있었다. 특히, Ca의 경우 약 5 nm 결정 크기가 증가함이 확인되었다. 향후 흑연화 촉진제 도입 후 스팀연신을 통해 구조치밀화가 이루어진다면 고탄성 탄소섬유의 제조가 가능할 것으로 기대된다.

이 논문은 2022년 정부(방위사업청)의 재원으로 국방기술진흥연구소의 지원을 받아 수행된 연구임(No. KRIT-CT-22-025, 초고탄성 탄소섬유 특화연구실).

- 1. Zhang, Y., Yang, P., Sun, Y., Li, G., and Yang, X., “Optimization of Interfacial Properties of Different High Modulus Carbon Fiber Composites by Tailored Interphase Stiffness with MWNT-EP/Epoxy Sizing,” Surfaces and Interfaces, Vol. 39, 2023, 102977.

-

- 2. Makeev, A., Ghaffari, S., and Seon, G., “Improving Compressive Strength of High Modulus Carbon-Fiber Reinforced Polymeric Composites through Fiber Hybridization,” International Journal of Engineering Science, Vol. 142, 2019, pp. 145-157.

-

- 3. Delkowski, M., Smith, C.T.G., Anguita, J.V., and Silva, S.R.P., “Increasing the Robustness and Crack Resistivity of High-Performance Carbon Fiber Composites for Space Applications”, iScience, Vol. 24, No. 6, 2021, 102692.

-

- 4. Morgan, P., Carbon Fibers and Their Composites, CRC Press, Taylor & Francis Group, Boca Raton, 2005.

-

- 5. Okuda, H., Robert, J.Y., Daniel, W., Tanaka, F., Yamamoto, G., and Okabe, T., “Investigating Nanostructures in Carbon Fibres Using Raman Spectroscopy”, Carbon, Vol. 130, 2018, pp. 178-184.

-

- 6. Tanaka, F., Okabe, T., Okuda, H., Kinloch, I.A., and Young, R.J., “The Effect of Nanostructure upon the Compressive Strength of Carbon Fibres”, Journal of Materials Science, Vol. 48, No. 5, 2013, pp. 2104-2110.

-

- 7. Tanaka, F., Okabe, T., Okuda, H., Kinloch, I.A., and Young, R.J., “Factors Controlling the Strength of Carbon Fibres in Tension”, Composites Part A: Applied Science and Manufacturing, Vol. 57, 2014, pp. 88-94.

-

- 8. Okuda, H., Young, R.J., Tanaka, F., Watanabe, J., and Okabe, T., “Tensile Failure Phenomena in Carbon Fibres”, Carbon, Vol. 107, 2016, pp. 474-481.

-

- 9. Zhang, F., He, D., Ge, S., and Cai, Q., “Effect of Fiber Splitting on the Catalytic Graphitization of Electroless Ni-B-Coated Polyacrylonitrile-Based Carbon Fibers”, Surface and Coatings Technology, Vol. 203, No. 1-2, 2008, pp. 99-103.

-

- 10. Cho, H.J., Yu, S., Chung, D.C., Ko, T.H., Kim, H.Y., Chung, Y.S., and Kim, B.S., “Characterization of PAN-based Carbon Fibers Based on Ultra-high Temperature Graphitization Treatment and Spinning Elongation Ratio of Precursor Fiber”, Textile Science and Engineering, Vol. 61, No. 3, 2024, pp. 1-8.

- 11. Yang, I., Lee, S., Jang, D., Lee, J.E., Cho, S.Y., and Lee, S., “Enhancing Energy Efficiency and Long-Term Durability of Vanadium Redox Flow Battery with Catalytically Graphitized Carbon Fiber Felts as Electrodes by Boron Doping”, Electrochimica Acta, Vol. 429, 2022, 141033.

-

- 12. Lee, S., Choi, J., Chung, Y.S., Kim, J., Moon, S., and Lee, S., “Understanding the Catalytic Mechanism of Calcium Compounds for Enhancing Crystallinity in Carbon Fiber”, Chemical Engineering Journal, Vol. 479, 2024, 147728.

-

- 13. Sevilla, M., and Fuertes, A.B., “Catalytic Graphitization of Templated Mesoporous Carbons”, Carbon, Vol. 44, No. 3, 2006, pp. 468-474.

-

- 14. Tzeng, S.S., “Catalytic Graphitization of Electroless Ni-P Coated PAN-Based Carbon Fibers”, Carbon, Vol. 44, No. 10, 2006, pp. 1986-1993.

-

- 15. Choi, G.B., Ahn, J.R., Kim, J., Seo, T.H., and Lee, S.W., “Unraveling the Catalytic Graphitization Mechanism of Ni-P Electroless Plated Cokes via In Situ Analytical Approaches”, ACS Omega, Vol. 9, No. 6, 2024, pp. 6741-6748

-

- 16. Zólyomi, V., Koltai, J., and Kürti, J., “Resonance Raman Spectroscopy of Graphite and Graphene”, Physica Status Solidi (b), Vol. 248, No. 11, 2011, pp. 2435-2444.

-

- 17. Zhang, Z., Song, L., Cheng, L., Tan, J., and Yang, W., “Accelerated Graphitization of PAN-Based Carbon Fibers: K+-Effected Graphitization via Laser Irradiation”, ACS Sustainable Chemistry & Engineering, Vol. 10, No. 24, 2022, pp. 8086-8093.

-

- 18. Semeniuk, M., Sarshar, Z., Gezahegn, S., Li, Z., Egbedina A., Tjong, J., Oksman, K., Chin, Y.H. (Cathy), and Sain, M., “Catalytically Transformed Low Energy Intensive 2D-Layered and Single Crystal-Graphitic Renewable Carbon Cathode Conductors”, Carbon, Vol. 183, 2021, pp. 243-250.

-

- 19. Major, I., Pin, J.M., Behazin, E., Rodriguez-Uribe, A., Misra, M., Mohanty, A., “Graphitization of Miscanthus Grass Biocarbon Enhanced by in Situ Generated FeCo Nanoparticles”, Green Chemistry, Vol. 20, No. 10, 2018, pp. 2269-2278.

-

- 20. Fauziah, N., Silmi, N., Nugroho, F.G., Putra, K.L.H., Benu D.P., Steky, F.V., Sunarya, R.R., Yuliarto, B., Hidayat, R., and Suendo, V., “Ultrasonication-Modified Electrochemically Exfoliated Graphene for Counter Electrode in Dye-Sensitized Solar Cells”, Carbon Trends, Vol. 12, 2023, pp. 100292.

-

- 21. Zhao, A., Bowen, X., Yongqiang, H., and Huiling, T., “Thermal Decomposition Paths of Calcium Nitrate Tetrahydrate and Calcium Nitrite,” Thermochimica Acta, Vol. 714, 2022, pp. 179264.

-

- 22. De Jesus, J.C., Ismael, G., Angel, Q., and Tito, P., “Thermal Decomposition of Nickel Acetate Tetrahydrate: An Integrated Study by TGA, QMS and XPS Techniques,” Journal of Molecular Catalysis A: Chemical, Vol. 228, No. 1-2, 2005, pp. 283-291.

-

This Article

This Article

-

2024; 37(3): 162-169

Published on Jun 30, 2024

- 10.7234/composres.2024.37.3.162

- Received on Jun 11, 2024

- Revised on Jun 17, 2024

- Accepted on Jun 18, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Byoung-Suhk Kim*, ** , Yong-Sik Chung*, **

-

* Department of Organic Materials and Textile Engineering, Jeonbuk National University, Jeonju 54896, Republic of Korea

** Department of Carbon Composites Convergence Materials Engineering Jeonbuk National University, Jeonju 54896, Republic of Korea - E-mail: kbsuhk@jbnu.ac.kr, psdcolor@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.