- An Essay of the Reinforcing Effect of BNNT and CNT: A Perspective on Interfacial Properties

Seunghwa Yang*†

* Mechanical Energy Engineering Division, School of Energy Systems Engineering

- BNNT와 CNT의 강화효과에 대한 복합재 계면물성 관점의 고찰

양승화*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Boron nitride nanotubes and carbon nanotubes are the most representative one-dimensional nanostructures, and have received great attention as reinforcement for multifunctional composites for their excellent physical properties. The two nanotubes have similar excellent mechanical stiffness, strength, and heat conduction properties. Therefore, the reinforcing effect of these two nanotubes is greatly influenced by the properties of their interface with the polymer matrix. In this paper, recent comparative studies on the reinforcing effect of boron nitride nanotubes and carbon nanotubes through experimental pull-out test and in-silico simulation are summarized. In addition, the conflicting aspect of the two different nanotubes with structural defects in their side wall is discussed on the viscoelastic damping performance of nanocomposites.

질화붕소나노튜브와 탄소나노튜브는 가장 대표적인 1차원 나노구조체로, 기존의 금속 및 세라믹재료에 비해 매우 뛰어난 물성을 가지고 있음이 알려지면서 다기능성 경량복합재의 강화재로 가장 큰 주목을 받아왔다. 각각 저 차원 무기나노소재와 유기나노소재를 대표하는 이들 나노구조는 우열을 가리기 어려울 정도로 뛰어난 기계적강성과 강도 그리고 열전도 특성을 가지고 있다. 따라서 구조용 복합소재 및 방열 복합재 분야에서 이 두 나노튜브의 강화효과는 고분자기지와 혼합되면서 형성되는 재료 간 계면 물성이 어떠한가에 의해 크게 영향을 받게 된다. 본 논문에서는 질화붕소나노튜브와 탄소나노튜브가 복합재 내 기지와 형성하는 계면 물성에 대한 비교연구 사례를 통해 두 나노튜브의 강화효과에 대해 고찰한다. 기계적특성을 좌우할 수 있는 계면에서의 하중전달 특성을 튜브의 인발거동과 분자모델링을 통한 상호작용 에너지를 통해 분석한 결과와 더불어, 나노튜브에 결함이 존재하는 경우 두 나노튜브가 보이게 되는 상반되는 계면특성변화에 대해 점탄성 거동을 예시로 하여 소개한다.

Keywords: 질화붕소나노튜브(Boron Nitride Nanotube), 탄소나노튜브(Carbon nanotube), 계면(Interface), 나노복합재(Nanocomposites), 인실리코해석(In-Silico simulation)

질화붕소나노튜브(Boron nitride nanotube, BNNT)는 탄소나노튜브(Carbon nanotube)와 유사한 중공형 실린더구조를 가지는 대표적인 1차원 나노소재로서, 탄소원자가 공명구조를 이루는 탄소나노튜브와는 달리 질소원자와 붕소원자가 교대로 결합되어 있는 육방정구조를 가지고 있다. 잘 알려진 것처럼 탄소나노튜브는 1991년 전기방전 실험 후 생성된 탄소증착물의 투과현미경 분석과정에서 우연히 발견되어 S. Iijima 박사에 의해 Nature지에 보고가 되었고[1], 이 작은 거인이 가진 어마어마한 잠재성을 밝혀내기 위한 무수한 후속연구들을 이끌어 내며 현재에 이르게 되었다. 반면 질화붕소는 1994년 인실리코(In-silico) 해석기법 중 하나인 밀접 결합 전산모사(Tight-binding simulation)로 부터 그 구조적 안정성과 밴드갭이 먼저 예측되었으며[2], 이듬해인 1995년 실제 합성에 성공하며 비로소 세상에 그 존재를 알리게 되었다[3]. 등장한 시기상으로는 4년밖에 늦지 않았으나, 질화붕소나노튜브와 관련된 연구는 탄소나노튜브에 비해 매우 뒤늦게 활성화되었다. 질화붕소나노튜브보다 먼저 발견된 탄소나노튜브는 실험적/해석적으로 보고된 물성들이 기존 재료들에 비해 기록적으로 높아 응용분야를 구체화하려는 연구들이 우후죽순처럼 보고되었으며, 상업화 또한 빨리 이루어져 연구자들이 비교적 용이하게 이를 연구에 도입할 수 있었다. 반면 질화붕소나노튜브는 탄소나노튜브에 비해 열적 안정성이 더 좋지만, 역설적으로 이러한 점이 튜브를 제조하는데 있어 보다 높은 압력과 온도조건을 요구하게 되어 궁극적으로는 대량생산기술 정립에 오랜 시간이 소요되었다[4]. 실제로 고 순도의 질화붕소를 상업적으로 구매할 수 있는 곳은 전 세계적으로도 손가락에 꼽을 정도이다.

질화붕소나노튜브와 탄소나노튜브는 공통적으로 ~TPa수준의 매우 높은 기계적 강성[5,6], ~kW/mK 수준에 이르는 열전도도[7,8], 700도씨 혹은 그 이상의 온도에 견딜 수 있는 열적 안정성[9,10] 등 공학적으로 당장 떠올리게 되는 물성에 대해서는 우열을 가릴 수 없는 경쟁자로 보인다. 한편 이들은 서로 상반된 특성 또한 가지고 있는데, 탄소나노튜브는 색이 검고 압전저항성[11], 선택적 전기전도성[12]을 가지고 있으나, 질화붕소나노튜브는 색이 하얗고 압전성[13]을 가지고 있으며 전기적인 절연체[14]이다. 또한 질화붕소나노튜브는 붕소원자를 포함하고 있어 방사선차폐특성이 있으며 생체적합성에 있어서 탄소나노튜브에 비해 우월하다. 이러한 측면에서는 주된 응용분야 자체가 서로 다르기 때문에, 상대적인 비교의 대상이 될 수는 없어 보인다. 어찌되었건 두 나노튜브 모두 매우 큰 세장비를 가진 1차원구조이므로, 상기한 물성과 특징을 공학적으로 설계된 제품의 뛰어난 성능으로 발현시키기 위한 대표적인 응용방법으로는 금속, 세라믹, 고분자 기지 내에 이들을 분산시킨 나노복합재를 들 수 있다.

복합재의 태생적인 단점은 무엇보다도 강화재와 기지 간 계면(Interface)이 형성된다는 점인데, 최소한의 강화효과를 기대하기 위해서라면 계면이 어느 수준 이상의 기능을 해야한다. 이는 나노복합재의 경우에도 예외일 수 없으며, 특히 기존의 탄소섬유 등에 나노튜브를 보조적인 상으로 추가 분산한 하이브리드 복합재나 퍼지섬유 복합재의 경우, 나노튜브 도입에 따른 추가적인 계면 또한 설계에 있어 중요한 변수가 된다. 잘 알려진 바와 같이 탄소나노튜브는 일반적인 공업용 고분자 재료와의 점착특성이 좋지 못하며, 심지어 고분자 수지에 분산될 경우 오히려 물성을 저하시키는 결과 또한 초래할 수 있다[15]. 따라서 탄소나노튜브나 질화붕소나노튜브 그리고 앞으로 새롭게 설계되고 구현될 저차원 나노물질들을 복합재의 강화재로 고려할 경우, 기존의 기지재들과 형성하는 계면특성에 대한 평가가 반드시 필요하다.

본 논문에서는 강화재-기지 간 계면특성의 관점에서 탄소나노튜브와 질화붕소나노튜브의 강화효과를 되짚어보고자 한다. 우선 분자동역학 해석과 같은 인실리코해석과 튜브 인발시험(Pull-out test) 등을 통해 보고된 비교연구 사례들의 요약을 통해 계면에서의 전단응력 전달 특성, 점착에너지 변화 등에 대해 두 나노튜브의 특징을 살펴보았다. 또한 나노튜브에 결함이 존재할 경우 이에 따른 고분자 복합재 내 계면특성 변화와 점탄성 감쇠특성에 대해 요약하고, 이로부터 계면탄성 및 계면 에너지소산 특성에 있어 두 종류의 나노튜브가 보이게 되는 상반된 특성에 대해 살펴본다.

2.1 나노튜브-기지 간 하중전달 특성

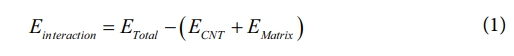

강화재로 첨가된 나노튜브와 기지 간의 계면특성에 대한 연구는 주로 실험적 연구와 가상실험이라 할 수 있는 분자동역학 해석을 통해 수행되어왔다[16]. 실험적 연구는 기지에 나노튜브가 고르게 분산된 복합재를 경화한 이후 이를 부러트려 나노튜브가 캔틸레버와 같은 형태를 가지도록 하여 인발이 가능한 시편을 준비한다. 이후 Fig. 1(a)[17] 좌측에 도시된 것처럼 나노튜브의 자유단을 AFM tip과 연결시킨 이후 AFM tip을 수평 이동해 가면서 나노튜브가 기지에서 완전히 뽑혀져 나오도록 한다. 이 과정에서 나노튜브를 뽑아내는데 소요되는 힘과 각각의 나노튜브가 기지 내부에 삽입되어 있던 거리 간 관계를 도출하여 나노튜브와 기지 간의 계면강도를 튜브의 종류 및 기지의 종류에 따라 정량적으로 비교할 수 있게 된다. Fig. 1(b)의 좌측에 실리카 기지에 분산된 BNNT와 AFM tip의 접합 및 인발과정 그리고 인발 후 나노튜브의 삽입 깊이 확인과정이 요약되어있다[18].

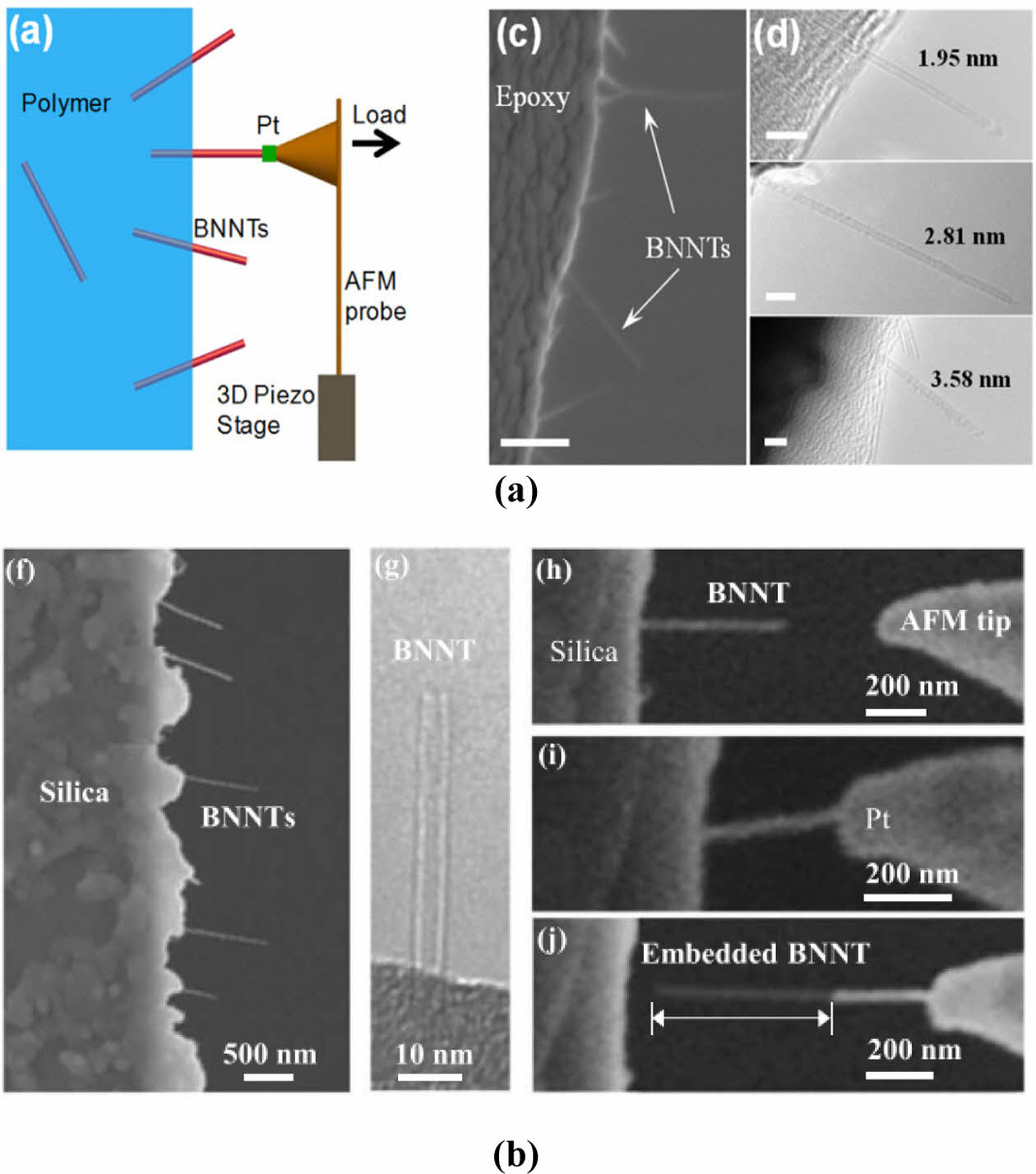

탄소나노튜브와 질화붕소나노튜브의 인발실험을 통한 계면하중전달 특성규명은 NASA Langley 연구소의 주도로 다수의 연구사례가 보고되었다. 나노튜브를 수용하는 기지재 역시 PMMA(poly(methyl methacrylate)), 에폭시와 같은 고분자에서부터 실리카, 알루미나 등 세라믹과 금속재료와의 조합까지 고려된 바 있다. Fig. 2(a)에는 에폭시와 PMMA에 분산된 질화붕소나노튜브의 인발실험을 통해 도출된 나노튜브의 삽입깊이-계면인발력 관계가 주어져 있으며[17], 나노튜브를 뽑아낸 거리 즉, 기지 내에 삽입되어 있던 길이가 일정길이 이상으로 증가할 경우 인발력의 크기는 수렴하는 결과를 보인다. 이러한 실험을 탄소나노튜브에 대해서도 동일하게 수행한 후, 이로부터 기지의 종류와 튜브의 종류에 따른 계면전단강도(Interfacial shear strength)와 계면파괴에너지(Interfacial fracture energy)를 비교한 결과는 Fig. 2(b)에 정리되어 있다[17]. 두 나노튜브 모두 에폭시 기지에 분산된 경우가 PMMA기지에 분산된 경우 보다 강한 계면 전단강도를 가지고 있으며, 또한 모든 경우에 있어 질화붕소나노튜브가 탄소나노튜브에 비해 더 뛰어난 계면특성을 가지는 것으로 확인되었다.

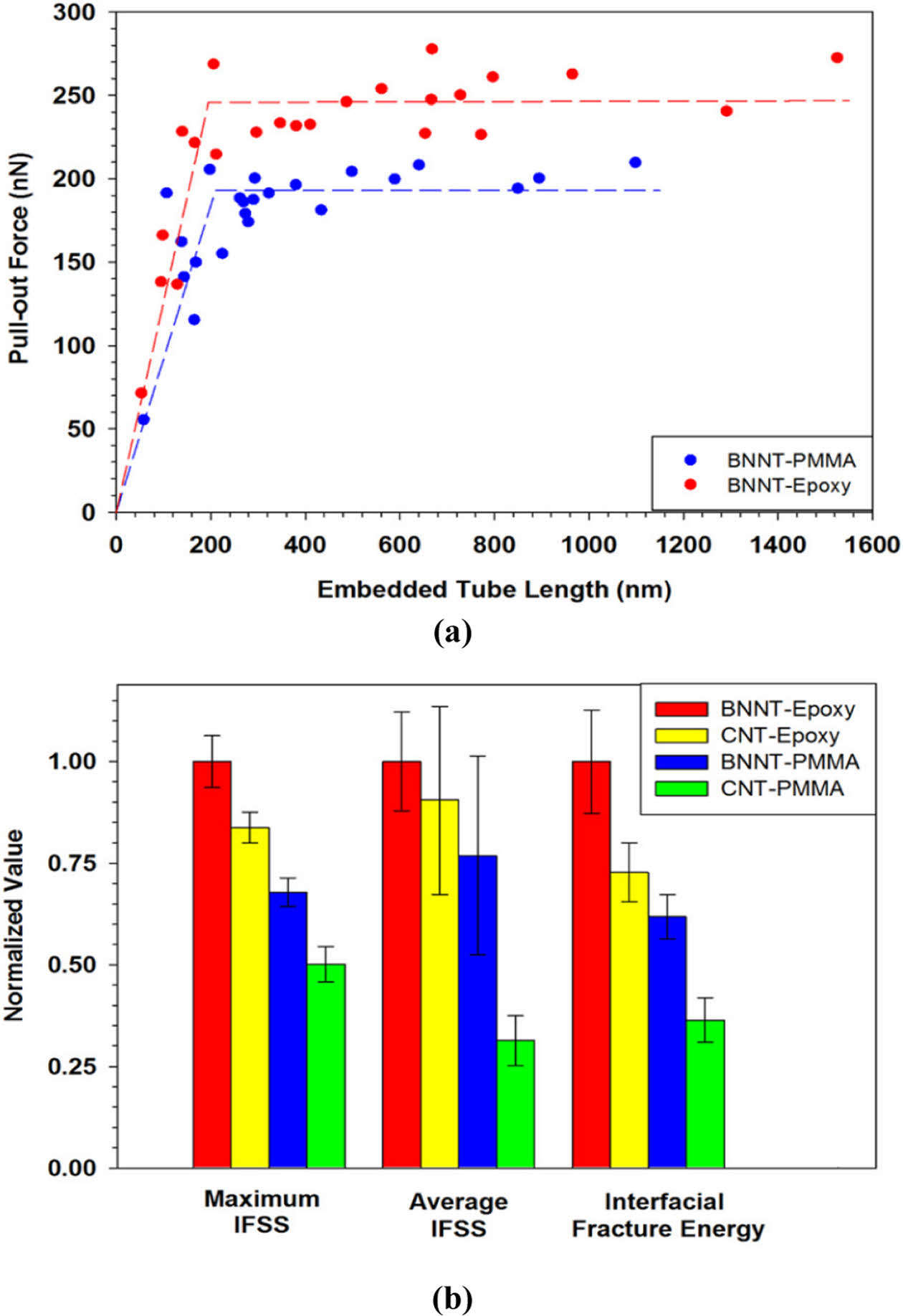

동일한 방식의 인발실험을 금속기지(알루미늄), 세라믹기지(실리카)에 대해서 동일하게 수행한 후 인발과정에서 나노튜브에 인가되는 최대 인장응력을 비교한 결과가 Fig. 3[19]에 주어져 있다. 소재 카테고리에 따른 경향은 금속재료와 나노튜브 간 계면특성이 가장 좋은 것으로 나타났으며, 반면 세라믹과 나노튜브 간 계면 하중전달 특성이 가장 좋지 않은 것으로 확인되었다. 또한 모든 소재 간 조합에 있어 질화붕소나노튜브가 탄소나노튜브에 비해 더 큰 인장응력을 받게 되는데, 이는 질화붕소나노튜브를 계면에서 뽑아내기가 더 어렵다는 것을 의미한다. 추가적으로 더 많은 소재 간 조합의 고려가 필요하겠으나, 적어도 Fig. 3에서 제시된 기지재에 대해는 질화붕소나노튜브가 탄소나노튜브에 비해 보다 강한 계면을 형성하여 더 뛰어난 강화효과를 보인다고 결론지을 수 있다. 또한 Fig. 3에 비교된 나노튜브의 인발 시 인장응력은 두 나노튜브의 이론적 강도보다는 낮은 값을 가지고 있는데, 이는 두 종류의 나노튜브 모두 기지와의 계면에서 어느 정도의 미끄러짐이 일어나서 하중전달이 완전히 이뤄지지 않는 즉, 불완전 계면을 형성하게 됨을 의미한다.

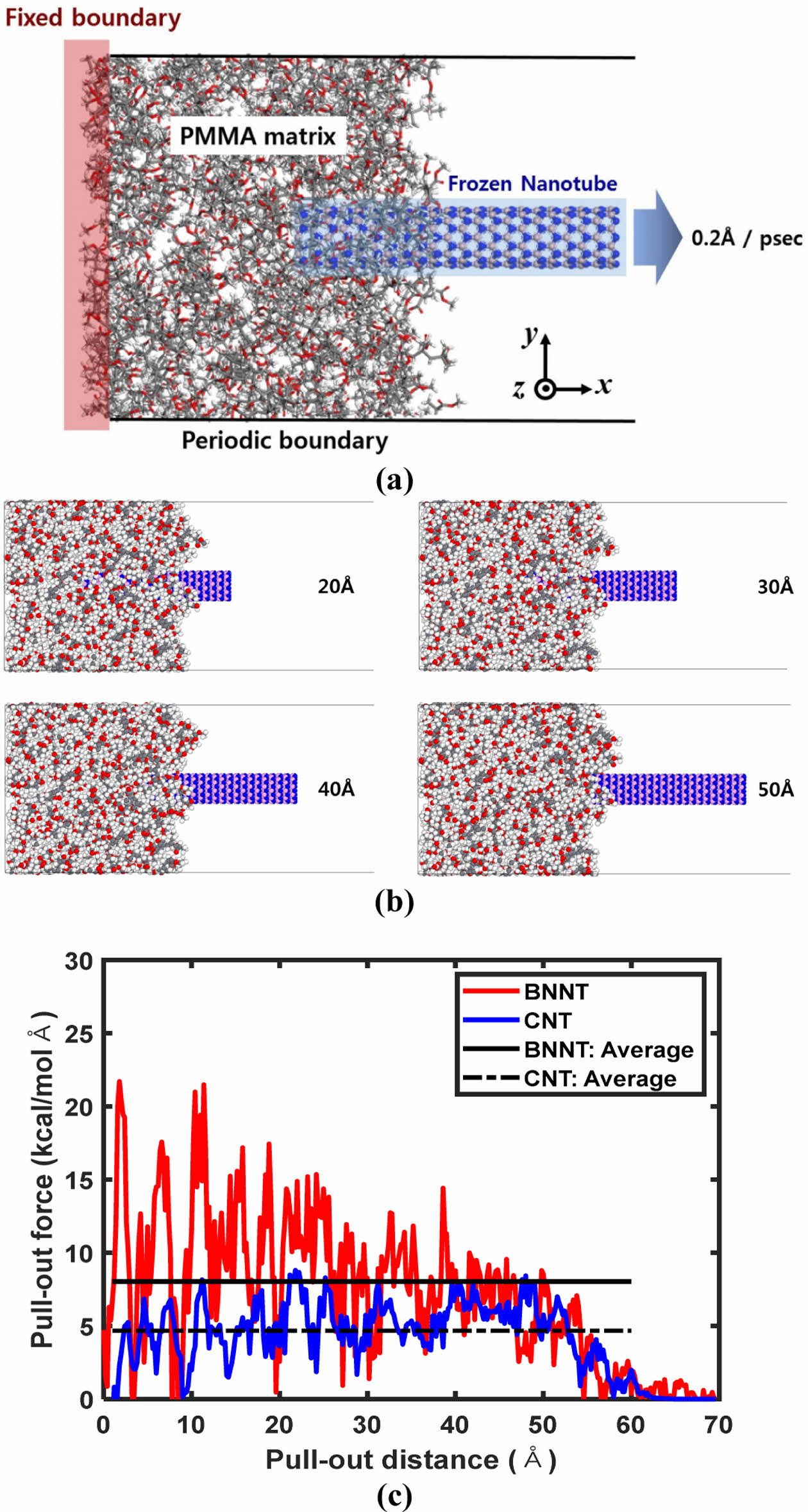

나노튜브의 인발에 따른 계면에서의 전단강도 평가는 분자동역학 전산모사를 통해서도 수행되어 왔다. 실험적방법과 유사하게 나노튜브는 기지 내에 삽입된 형태를 초기 구조로 모델링하며, 대표적인 초기 구조로는 Fig. 4[20]와 같이 짧은 길이의 단일벽 나노튜브가 기지 내에 완전히 삽입된 단위셀을 구성하여 시작한다. 이후 시스템의 포텐셜 에너지를 안정화하고 인발력을 측정하고자 하는 온도 조건과 대기압 조건에서 충분한 평형상태에 도달하도록 수 나노초 정도의 시간 동안 등온-등압 앙상블 해석을 통해 해당 시스템이 실제 나노복합재 내부에 나노튜브가 삽입된 형태를 근사할 수 있도록 한다. 나노튜브의 인발을 위해서는 단위 셀 내부에 나노튜브를 뽑아낼 만큼의 충분한 공간이 생길 수 있도록 진공영역을 만들어 주기경계조건을 제한한다. 이후 나노튜브의 끝단을 순차적으로 이동시키면서 실제 인발시험시 AFM Tip이 나노튜브를 인발하기 위해 움직이는 변위를 모사해준다. 이 과정에서 나노튜브에 가해지는 힘장을 포텐셜 에너지별로 모두 계산하거나 나노튜브와 고분자 간의 상호작용 에너지를 계산하여 인발과정 시 필요한 힘 즉, 나노튜브와 기지 간 계면에서의 하중전달 특성을 평가할 수 있다.

인발과정에서 나노튜브와 기지 간 상호작용에너지는 아래와 같이 정의되며,

여기서 ETotal는 나노튜브와 기지를 모두 포함한 전체분자모델의 포텐셜 에너지, 그리고 ECNT와 EMatrix는 각각 나노복합재 모델을 구성하는 나노튜브만의 포텐셜에너지와 기지만의 포텐셜 에너지이다. 나노튜브와 고분자 간 계면전단강도는 다음으로부터 계산할 수 있다.

여기서 Epullout는 나노튜브를 뽑아내는데 필요한 에너지로, 각각의 인발단계에서의 나노복합재 전체시스템의 포텐셜 에너지와 인발 직전시점에서의 포텐셜 에너지의 차이로 계산된다. D와 L은 각각 나노튜브의 직경과 나노튜브가 기지에 삽입된 깊이를 의미한다. 식 (2)는 나노튜브를 인발하는데 소요되는 에너지가 나노튜브-기지 간 계면전단에 의한 일과 같다는 원리를 적용하여 유도되었다. 식 (2)를 적용하는데 있어 Epullout를 어떻게 정의하여 계산할 것인가에 대한 자세한 논의는 참고문헌 [21]의 3.2절을 참조하기 바란다.

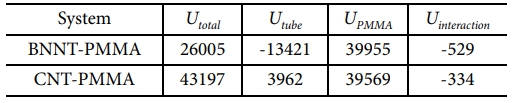

상온에서 질화붕소나노튜브를 PMMA기지에서 인발하는 과정에 대한 분자동역학 해석 결과는 Fig. 4(b-c)에 주어져있다. 상온에서의 인발과정은 PMMA의 유리전이온도보다 낮으며, 이에 따라 인발과정에서 PMMA가 질화붕소의 표면에 흡착되면서 내부에 소성일(plastic work)이 발생하는 과정은 두드러지게 관찰되지 않았다. 질화붕소와 탄소나노튜브를 인발할 경우의 인발력을 비교한 결과를 보면, 질화붕소가 보다 높은 인발력을 요구한다는 것을 알 수 있다. 이는 PMMA를 기지로 하여 인발시험을 수행한 결과인 Fig. 3에서의 결과와도 정성적으로 잘 일치한다. Table 1에는 BNNT 그리고 CNT와 PMMA 간 상호작용 에너지를 계산한 결과를 보여주며[20], BNNT가 CNT에 비해 높은 계면인발력을 보이는 이유가 PMMA 기지와의 계면에서의 근원적 점착력이 더 좋기 때문임을 뒷받침한다.

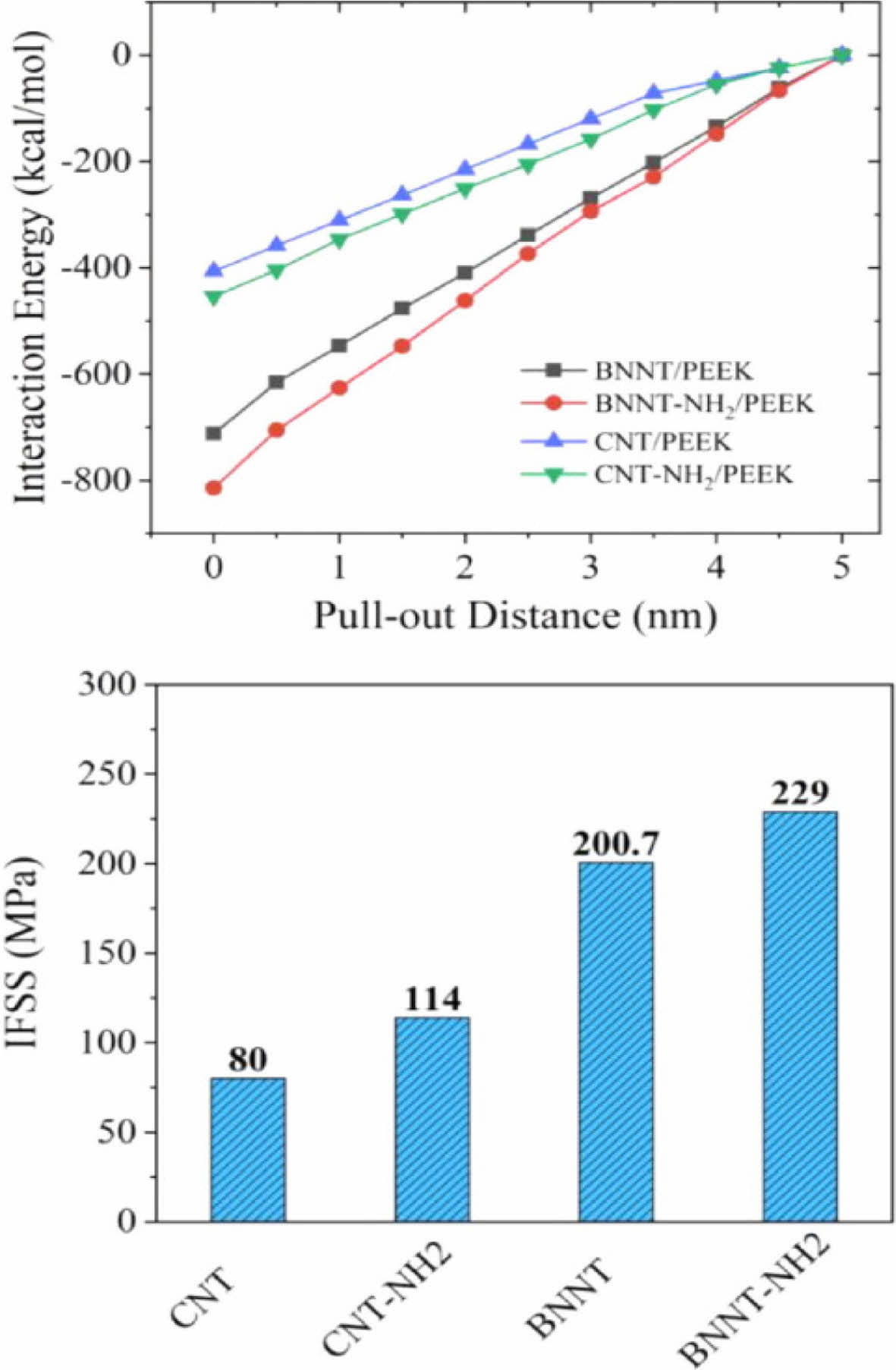

질화붕소나노튜브가 탄소나노튜브에 비해 더 강한 계면을 형성한다는 것은 PEEK(Poly Ether Ether Ketone)기지에 대해서도 동일한 결과가 보고된 바 있다[22].

Fig. 5의 상단에는 질화붕소나노튜브와 탄소나노튜브를 PEEK 기지로부터 인발하는 과정에서의 튜브-기지 간 상호작용에너지가 비교되어 있으며, 표면변수로는 아미노기(NH2) 의 부착여부를 고려하였다[22]. Table 1에 제시된 결과와 마찬가지로 질화붕소나노튜브가 탄소나노튜브를 인발하는 경우 보다 더 큰 계면점착에너지를 보이고 있으며, 튜브의 표면에 아미노기가 부착된 경우 보다 향상된 점착특성을 보인다. 식 (2)로부터 계산된 계면전단강도는 Fig. 5의 하단에 주어져 있으며, 상호작용 에너지에서 나온 결과와 마찬가지로 질화붕소나노튜브가 탄소나노튜브에 비해 2배나 높은 전단강도를 가지고 있는 것으로 예측되었다. 이러한 계면강도의 차이는 탄소나노튜브가 전기적으로 중성인, 즉 개별 탄소원자의 부분전하가 0인 것에 반해 질화붕소는 질소와 붕소가 각각 -0.42와 0.42의 부분전하를 가지고 있어 기지와 정전기적인 상호작용을 하기 때문으로 보인다. 이에 대한 보다 자세한 분석은 참고문헌[20]에 기술되어 있다. 특히 탄소나노튜브에 아민기를 도입한 경우 상호작용에너지와 계면강도가 증가하게 되는데, 이는 아민기 도입에 따른 sp2 공명구조 와해와 이에 따른 부분전하 인가, 그리고 아민기에 의한 나노튜브 표면의 주름과 이로 인한 물리적 마찰력 증가가 원인이 된 것으로 볼 수 있다.

2.2 결함에 따른 나노튜브-기지 간 특성 변화

앞선 절의 내용에서 살펴본 것처럼, 질화붕소나노튜브는 탄소나노튜브보다 뛰어난 계면물성을 가지고 있으며, 이로부터 나노복합재의 기계적 물성 측면에서는 보다 향상된 강화효과를 기대할 수 있다. 그러나 실제로 대부분의 나노튜브는 합성과정, 복합재 제조를 위한 혼합과정 등에서 필수불가결한 결함을 가지게 된다. 이미 Fig. 5에서 살펴본 것처럼 나노튜브 표면에 생성된 결함은 계면전단강도와 같은 중요한 물성에 무시할 수 없는 영향을 끼치게 된다. 따라서 이번 절에서는 질화붕소나노튜브와 탄소나노튜브에 존재하는 결함이 계면에서의 점착/미끄러짐(Stick/slip)에 영향을 주는 사례로 나노복합재의 점탄성 거동에 대한 내용을 되짚어보고자 한다[23].

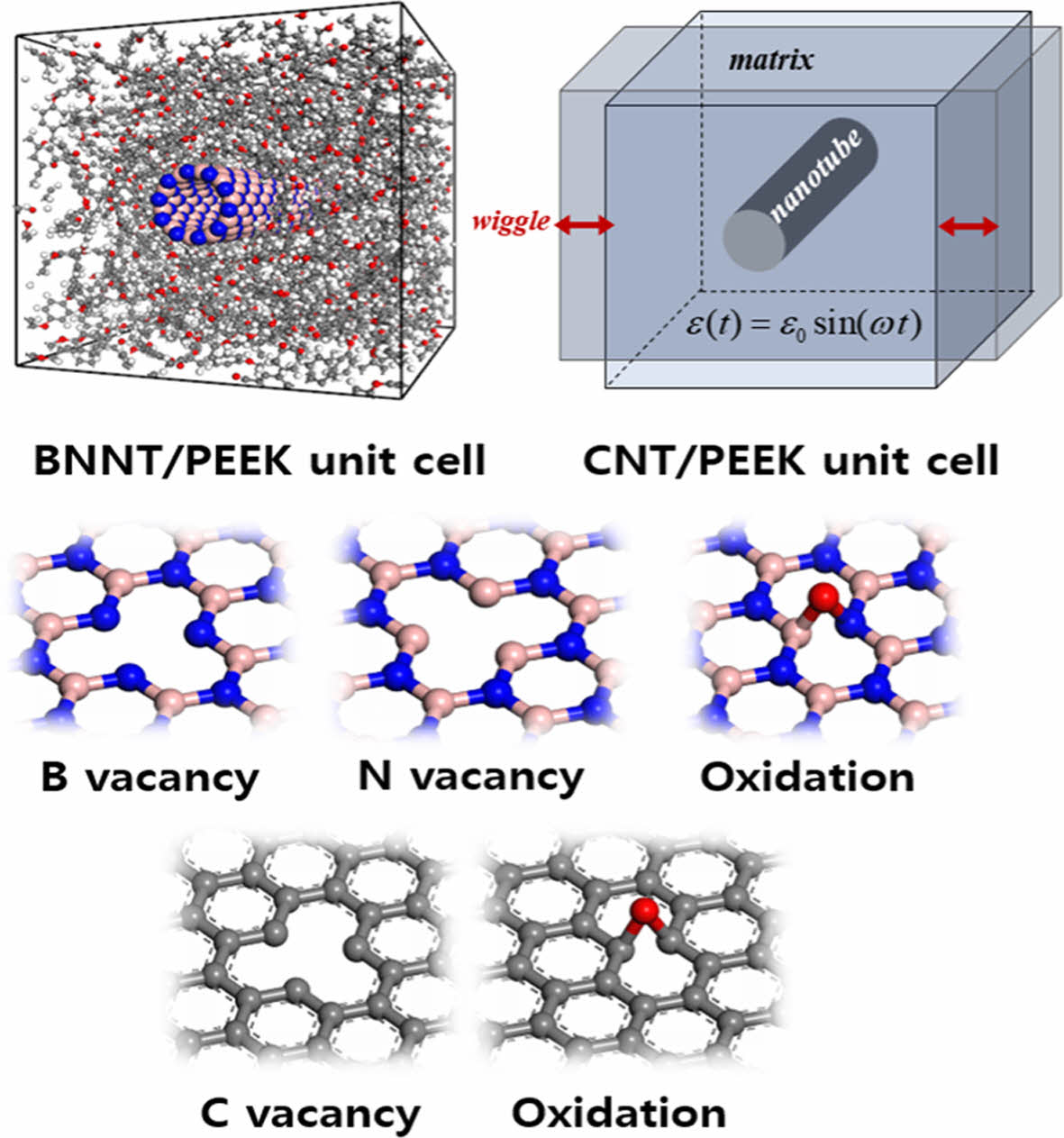

탄소나노튜브에 존재하는 결함은 결정학적 결함인 Stone-Wales 결함, 탄소원자가 이탈된 공공(vacancy), 불순물과 기능기가 표면에 공유결합된 기능화(Functionalization) 등 몇 가지 알려진 결함이 있는 반면, 질화붕소에 존재하는 결함은 전산모사를 통한 연구에서는 상대적으로 고려된 사례가 부족하다. 두 가지 나노튜브 모두에서 발생 가능한 결함으로는 vacancy와 산소가 표면에 결합된 oxidation을 들 수 있으며, 표면 결함구조는 Fig. 6에 도시하였다. 단일벽 나노튜브에 이러한 결함이 각각 0개, 5개, 10개 형성된 PEEK 복합재에 대해 가로방향으로의 저 진폭 진동해석(Small amplitude oscillatory test)을 분자동역학 전산모사를 통해 수행하였으며, 복합재의 가로방향변위를 사인파 형태로 부여한 이후 이에 따른 복합재 내 가로방향으로의 응력변화와의 위상차로부터 손실계수(Loss modulus), 저장탄성계수(Storage modulus) 그리고 손실탄젠트(Loss tangent)를 계산하였다.

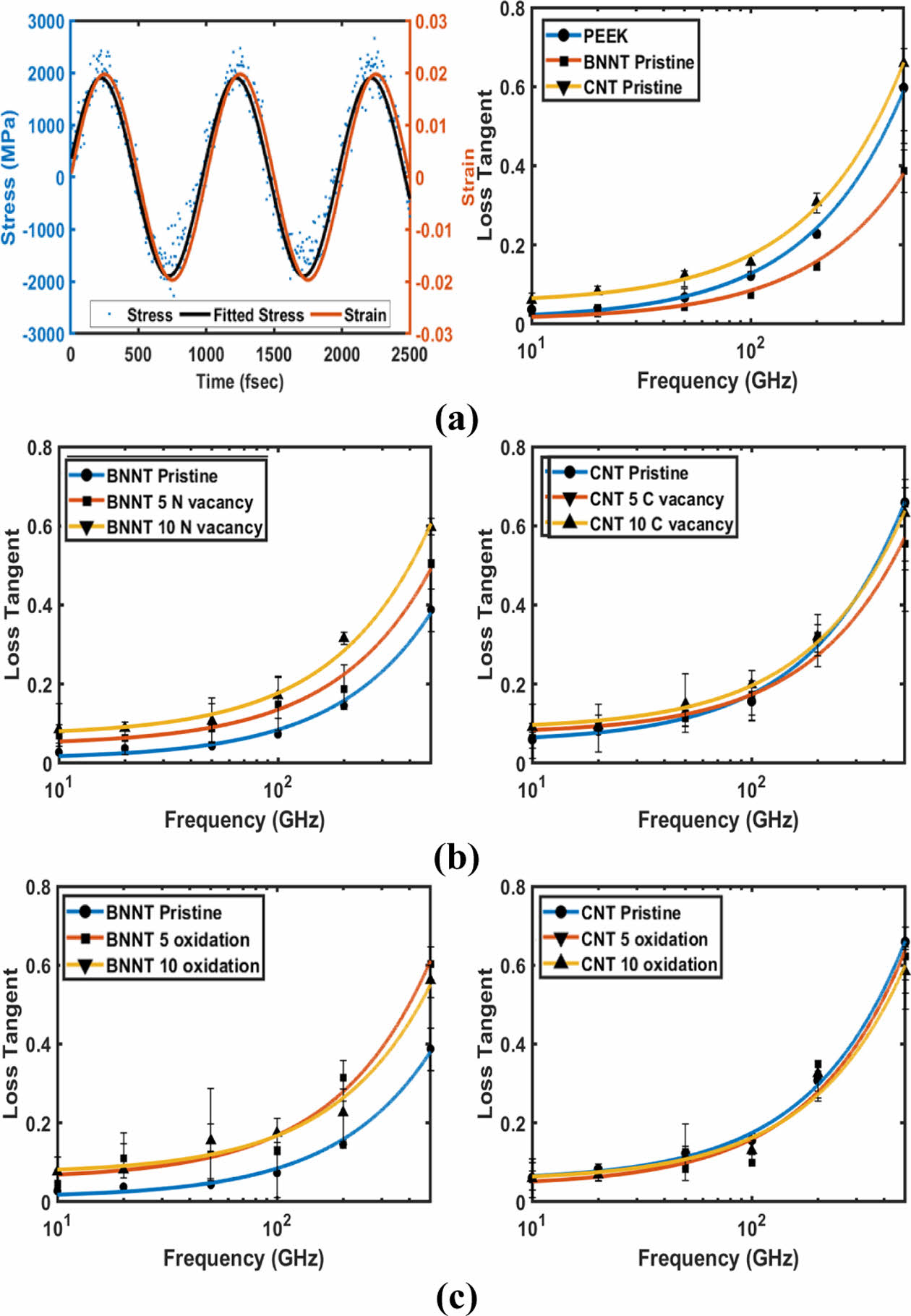

우선 나노튜브에 결함이 없는 경우, 가진 주파수에 따른 손실탄젠트를 비교한 결과는 Fig. 7(a)에 주어져 있다. 나노튜브가 포함되지 않은 PEEK와 비교할 때, 탄소나노튜브는 손실탄젠트를 증가시키는 반면, 질화붕소나노튜브는 오히려 손실탄성계수를 감소하는 결과를 보였다. 손실탄성계수는 점탄성 재료의 감쇠특성과 비례하는 물성이므로, 탄소나노튜브는 감쇠특성을 향상시키는 반면 질화붕소나노튜브는 감쇠특성을 저하시킨다는 결론이 가능하다. 이는 앞선 절에서 논의 된 나노튜브-고분자 간 불완전 계면이 원인이 되어 나타난다고 볼 수 있는데, 계면의 감쇠특성은 계면탄성과는 반대의 성질로 볼 수 있다. 따라서 고분자와의 불완전계면을 역으로 이용할 수 있는 감쇠특성 특면에서는 탄소나노튜브가 더 좋은 감쇠를 유도할 수 있다고 볼 수 있으며, 이는 역으로 질화붕소나노튜브가 탄소나노튜브에 비해 더 좋은 계면특성을 나타낸다는 결론과도 일치하는 결론이다.

나노튜브에 질소 공공형 결함이 생성될 경우, 질화붕소나노튜브가 첨가된 나노복합재의 가로방향 손실탄젠트는 Fig. 7(b) 좌측에 제시된 것처럼 증가하게 된다. 반면 탄소나노튜브에 탄소 공공형 결함이 존재할 경우, 나노복합재의 가로방향 손실탄젠트는 뚜렷한 증가세를 보이기보다는 오히려 약간 감소하는 결과를 보인다. 이는 질화붕소나노튜브의 공공은 튜브와 PEEK간 계면특성을 저하시켜 보다 많은 에너지가 계면에서 손실되게 하는 반면, 탄소나노튜브에 존재하는 결함은 계면에 별다른 영향을 주지 않거나 오히려 계면의 탄성을 향상시키는 상반된 거동을 보인다는 매우 흥미로운 사실을 의미한다. 이러한 현상은 산화결함이 존재하는 경우에도 동일하게 관찰되었는데, 표면이 산화된 질화붕소나노튜브는 나노복합재의 손실탄젠트를 향상시키지만 산화된 탄소나노튜브는 나노복합재의 손실탄젠트에 두드러진 영향을 주지 않는다. 공교롭게도 두 나노튜브는 결함 유무에 따른 점탄성 감쇠특성에 있어서 정 반대의 성질을 보여준다.

|

Fig. 1 (a) 2D In- situ pull-out scheme of the single BNNT from polymer matrix [17], (b) SEM snapshots of welding of BNNT to the AFM tip, ready-to-pull, and fully pulled out tube from silica matrix to measure embedded length of BNNT [18] |

|

Fig. 2 (a) Pull-out force applied to BNNT in PMMA and Epoxy matrix according to the embedded length of nanotube before pull-out [17], (b) Comparison of the IFSS and IFE of BNNT and CNT interface in Epoxy and PMMA composites [17] |

|

Fig. 3 Nominal maximum tensile stress in the pulled out nanotubes from metal(Aluminum and Titanium), ceramic(silica) and polymer(PMMA and Epoxy) [19] |

|

Fig. 4 (a) Pull-out simulation set up in molecular dynamics simulation, (b) Pull-out snapshots of BNNT from PMMA matrix, (c) Comparison of the pull-out force of BNNT and CNT [20] |

|

Fig. 5 (a) Comparison of the nanotube-polymer matrix interaction energy (upper) and resultant interfacial shear strength(lower) determined from molecular dynamics simulations [22] |

|

Fig. 6 (a) Molecular model of PEEK nanocomposites for small amplitude oscillatory simulation on viscoelastic damping reinforced with structurally defected BNNT and CNT [23] |

|

Fig. 7 (a) Phase lag between applied normal strain-resultant stress and loss tangent of nanocomposites with pristine nanotubes, (b) Loss tangent of nanocomposites reinforced with vacancy-defected nanotubes, (c) Loss tangent of nanocomposites reinforced with oxygen-functionalized nanotubes [23] |

본 연구에서는 1차원 나노구조체에서 가장 큰 주목을 받고있는 질화붕소나노튜브와 탄소나노튜브의 강화효과를 소재계면에서의 하중전달 및 에너지 소산관점에서 규명한 최근의 연구들을 요약하였다. 두 나노튜브 모두 매우 뛰어난 기계적/열적 물성을 가지고 있기 때문에 이를 최대한 활용할 수 있는 강화효과를 위해서는 기지재와 형성하는 계면에서 충분한 하중전달이 가능해야 한다. 세라믹, 금속, 고분자기지에 대해 수행한 실험적 인발연구에서는 질화붕소나노튜브가 탄소나노튜브에 비해 우수한 계면전단강도와 하중전달 특성을 보였다. 또한 분자동역학 전산모사를 통해 수행한 동일한 가상 인발실험에서도 PMMA와 PEEK가 기지재로 사용될 경우 질화붕소나노튜브가 탄소나노튜브에 비해 보다 효과적인 계면전단강도를 가지는 것으로 확인되었다. 아직까지도 질화붕소의 시장가격은 상당히 높아 이를 활용하기 위한 응용연구의 도입을 어렵게 하고 있으나, 기술선진국인 미국과 캐나다 그리고 우리나라와 호주를 선두로 하여 대량생산과 정밀한 다중벽 제어 및 크기제어 기술이 나날이 향상되고 있다. 최근의 연구를 통해 밝혀진 질화붕소나노튜브의 우월한 계면특성은 항공우주 및 원자력, 스마트전자소자, 그리고 방사선을 응용한 암진단과 치료에 이르는 다양한 응용분야에서 매우 중요한 기술적 토대가 될 것이다.

저자 양승화는 질화붕소나노구조체 연구의 시작을 가능하게 한 서울메트로 최서연, 삼성전자 이경민에게 감사 인사를 전하며, 이 연구가 더욱 가속될 수 있도록 참여한 Rice University 이정하, 삼성 SDI 이태호, 서울대학교 유태우, 그리고 이 분야 연구에 천착하고 있는 중앙대학교 에너지시스템공학부 멀티스케일역학 및 재료설계연구실 전인석, 기나현, 이재원에게 깊은 감사를 전합니다. 본 연구는 한국수력원자력의 연구비지원에 의해 수행되었습니다(No.23-Tech-04).

- 1. S. Iijima, “Helical Microtubules of Graphitic Carbon”, Nature, Vol. 354, 1991, pp. 56-58.

-

- 2. A. Rubio, J.L. Corkill, and M.L. Cohen, “Theory of Graphitic Boron Nitride Nanotubes”, Physical Review B, Vol. 49, No. 7, 1994, pp. 5081.

-

- 3. N.G. Chopra, R.J. Luyken, K. Cherrey, V.H. Crespi, M.L. Cohen, S.G. Louie, and A. Zettl, “Boron Nitride Nanotubes”, Science, Vol. 269, No. 5226, 1995, pp. 966-967.

-

- 4. T. Hamilton, “Battle of the Nanotubes”, The chemical Institute of Canada, 2015.

- 5. N.G. Chopra and A. Zettl, “Mesurement of the Elastic Modulus of a Multi-wall Boron Nitride Nanotube”, Solid State Communications, Vol. 105, No. 5, 1998, pp. 297-300.

-

- 6. E. Hernandez, C. Goze, P. Bernier, and A. Rubio, “Elastic Properties of C and BxCyNz Composite Nanotubes”, Physical Review Letters, Vol. 80, No. 20, 1998, pp. 4502-4505.

-

- 7. D.A. Stewart, I. Savic, and N. Mingo, “First-principles Calculation of the Isotope Effect on Boron Nitride Nanotube Thermal Conductivity”, Nano Letters, Vol. 9, No. 1, 2009, pp. 81-84.

-

- 8. S. Berber, Y.K. Kwon, and D. Tomanek, “Unusually High Thermal Conductivity of Carbon Nanotubes”, Physical Review Letters, Vol. 84, No. 20, 2000, pp. 4613-4616.

-

- 9. K. Yang, M. Gu, H. Han, and G. Mu, “Influence of Chemical Processing on the Morphology, Crystalline Content and Thermal Stability of Multi-walled Carbon Nanotubes”, Materials Chemistry and Physics, Vol. 112, No. 2, 2008, pp. 387-392.

-

- 10. D. Golberg, Y. Bando, K. Kurashima, and T. Sato, “Synthesis and Characterization of Ropes Made of BN Multiwalled Nanotubes”, Scripta Materialia, Vol. 44, No. 8-9, 2001, pp. 1561-1565.

-

- 11. A. Lekawa-Raus, K.K.K. Koziol, and A.H. Windle, “Piezoresistive Effect in Carbon Nanotube Fibers”, ACS Nano, Vol. 8, No. 11, 2014, pp. 11214-11224.

-

- 12. J.W. Mintmire, B.I. Dunlap, and C.T. White, “Are Fullerene Tubules Metallic?”, Physical Review Letters, Vol. 68, No. 5, 1992, pp. 631.

-

- 13. S.M. Nakhmanson, A. Calzolari, V. Meunier, J. Bernholc, and M.B. Nardelli, “Spontaneous Polarization and Piezo-electricity in Boron Nitride Nanotubes”, Physical Review B, Vol. 67, No. 23, 2003, pp. 235406.

-

- 14. X. Blase, A. Rubio, S.G. Louie, and M.L. Cohen, “Stability and Band Gap Constancy of Boron Nitride Nanotubes”, Europhysics Letters, Vol. 28, No. 5, 1994, pp. 335.

-

- 15. S. Yang, S. Yu, W. Kyoung, D.S. Han, and M. Cho, “Multiscale Modeling of Size-dependent Elastic Properties of Carbon Nanotube/polymer Nanocomposites with Interfacial Imperfections”, Polymer, Vol. 53, No. 2, 2012, pp. 623-633.

-

- 16. S. Choi and S. Yang, “Molecular Dynamics and Micromechanics Study on Mechanical Behavior and Interfacial Properties of BNNT/polymer Nanocomposites”, Composites Research, Vol. 30, No. 4, 2017, pp. 247-253.

-

- 17. X. Chen, L. Zhang, C. Park, C.C. Pay, X. Wang, and C. Ke, “Mechanical Strength of Boron Nitride Nanotube-polymer Interfaces”, Applied Physics Letters, Vol. 107, 2015, pp. 253105.

-

- 18. C. Yi, S. Bagchi, F. Gou, C.M. Dmuchowski, C. Park, C.C. Fay, H.B. Chew, and C. Ke, “Direct Nanomechanical Measurements of Boron Nitride Nanotube-ceramic Interfaces”, Nanotechnology, Vol. 30, 2019, pp. 025706.

-

- 19. Y. Jiang, N. Li, Z. Liu, C. Yi, H. Zhou, C. Park, C.C. Fay, J. Deng, H.B. Chew, and C. Ke, “Exceptionally Strong Boron Nitride Nanotube Aluminum Composite Interfaces”, Extreme Mechanics Letters, Vol. 59, 2023, pp. 101952.

-

- 20. S. Yang, “A Thermomechanical Comparative Study on Carbon and Boron Nitride Nanotube Reinforced Polymer Composites”, Mechanics of Advanced Materials and Structures, Vol. 29, 2022, pp. 3556-3569.

-

- 21. S. Yang, J. Choi, and M. Cho, “Intrinsic Defect-induced Tailoring of Interfacial Shear Strength in CNT/polymer Nanocomposites”, Composite Structures, Vol. 127, 2015, pp. 108-119.

-

- 22. Z. Li, T. Li, Z. Song, K. Zhang, and B. Wang, “Mechanical Properties of Boron Nitride Nanotube Reinforced PEEK Composite: A Molecular Dynamics Study”, Nanocomposites, Vol. 9, No. 1, 2023, pp. 148-158.

-

- 23. T. Lee, J. Kim, and S. Yang, “BNNT vs CNT: Influence of Structural Defects on Damping Characteristics of Nanocomposites”, Dalton Transactions, Vol. 53, 2024, pp. 2922-2928.

-

This Article

This Article

-

2024; 37(3): 155-161

Published on Jun 30, 2024

- 10.7234/composres.2024.37.3.155

- Received on May 27, 2024

- Revised on Jun 12, 2024

- Accepted on Jun 13, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Seunghwa Yang

-

Mechanical Energy Engineering Division, School of Energy Systems Engineering

- E-mail: fafala@cau.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.