- Fabrication and Comparative Evaluation of Soybean Hull Nanofibrillated Cellulose

Jin-Hoon Kim*, Hui-Yun Hwang**†

* Department of Mechanical Design Engineering, Andong National University

** Department of Robotics Engineering, Andong National University- 대두피 나노 섬유화 셀룰로오스 제작 및 비교 평가

김진훈*· 황희윤**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, nanofibrillated cellulose was extracted from soybean hulls - a by-product of soybeans - and compared with soybean hull nanofibrillated cellulose obtained by using other nanofibrillated methods. Dry soybean hulls were ground into prepare micrometer-sized powders, from which microcellulose was isolated using NaOH and HCl. The nanometer-sized cellulose was successfully extracted through ultrasonic dispersion and ball milling. The soybean hull nanofibrillated cellulose exhibited a diameter of 60-100 nm and a length of 0.3-1.0 μm, which matches the diameter of soybean nanofibrillated cellulose made by other nanofibrillated methods but is significantly shorter in length.

본 연구는 대두 부산물인 대두피로부터 나노 섬유화 셀룰로오스를 추출하고, 다른 나노 섬유화 기법으로 제작된 대두피 나노 섬유화 셀룰로오스와 비교 평가를 수행하였다. 건조 대두피를 분쇄하여 마이크로미터 크기의 분말을 제조한 후, NaOH와 HCl을 이용하여 대두피로부터 마이크로 셀룰로오스를 분리하였다. 초음파 분산 및 볼 밀링을 통하여 나노미터 크기의 셀룰로오스를 추출하는데 성공하였다. 대두피 나노 섬유화 셀룰로오스는 직경 60-100 nm, 길이 0.3-1.0 μm의 크기를 가져 다른 나노 섬유화 기법으로 대두 나노 셀룰로오스와 직경은 유사한 수준이나 길이는 1/5 수준임을 확인하였다.

Keywords: 대두피(Soybean hulls), 마이크로 셀룰로오스(Microcellulose), 나노 섬유화 셀룰로오스(Nanofibrillated cellulose), 볼 밀링(Ball milling)

2020~2021년도 사이에 전 세계적으로 대두의 생산량은 3억 6,600만 톤에 이르렀으며, 이 중 3억 6,300만 톤이 소비되었다[1]. 2021년 국내 대두 소비량은 36만 3천 톤으로 집계되었으며, 대두피가 대두 총 중량의 5~8%를 차지함을 고려할 때, 대두 가공 과정에서 약 2만 톤의 대두피가 발생한다고 추정된다. 하지만, 국내에서는 대두 부산물인 대두피를 주로 폐기하거나 축산 사료 등으로 활용하고 있다[2,3]. 만약 대두피를 고부가가치 소재로 전환할 수 있다면, 대두 생산 농가와 가공 업체의 수익 증대를 기대할 수 있다.

한편, 나노 셀룰로오스는 강도 및 탄성계수와 같은 기계적 특성이 우수하고 생분해성 및 생체적합성이 뛰어나 다양한 분야에서 응용이 가능하다는 점에서 주목받고 있다 [4]. 나노 셀룰로오스는 크기가 100 nm 보다 작은 물질을 말하며, 셀룰로오스 나노크리스털(cellulose nanocrystal, CNC), 나노 섬유화 셀룰로오스(nanofibrillated cellulose, NFC), 박테리아 셀룰로오스(bacterial cellulose, BC) 등을 들 수 있다 [5]. 특히 나노 섬유화 셀룰로오스는 10-100 nm 범위의 직경을 가지며 길이가 수 마이크로미터에 이르는 가늘고 긴 섬유들로 구성되어 있다[6].

가장 일반적인 나노 섬유화 셀룰로오스는 나무로부터 얻은 펄프에서 만들어지지만, 나무 이외의 다양한 소재로부터 나노 섬유화 셀룰로오스를 추출하고 이를 응용하고자 하는 노력이 계속되고 있다[4]. 대두, 대두박, 대두 줄기 등으로부터 나노 섬유화 셀룰로오스를 추출하여 나노 셀룰로오스 필름 등을 제작한 선행연구들이 확인되었다[7-9]. 대두피는 셀룰로오스(38-51%), 헤미 셀룰로오스(20-25%), 리그닌(4-8%), 펙틴(4-8%), 단백질(11-15%), 기타 미량 추출물로 구성되어 있다[8]. 따라서, 다른 대두 부산물과 마찬가지로 대두피로부터 나노 섬유화 셀룰로오스 추출이 가능하며, 이와 관련된 연구도 진행되고 있다[10,11].

원 재료로부터 화학적/기계적 처리의 결합으로 나노 셀룰로오스를 분해해 낸다. 먼저 순차적인 화학적 처리를 통해 헤미 셀룰로오스와 리그닌을 제거하여 정제된 셀룰로오스를 얻는다. 그 후에 화학적/기계적 기법들을 이용하여 나노 섬유화 셀룰로오스를 추출해 낸다[12]. 기계적인 기법들로는 고전단, 고압 균질화, 미세 유체화, 볼 밀링, 압출, 증기 폭발, 고강도 초음파 등이 적용될 수 있다[13-15].

본 연구에서는 대두피로부터 화학적/기계적 처리(볼 밀링)의 조합을 이용하여 NFC를 추출하고, 다른 방법으로 분리한 NFC와 비교 분석하였다.

2.1 재료

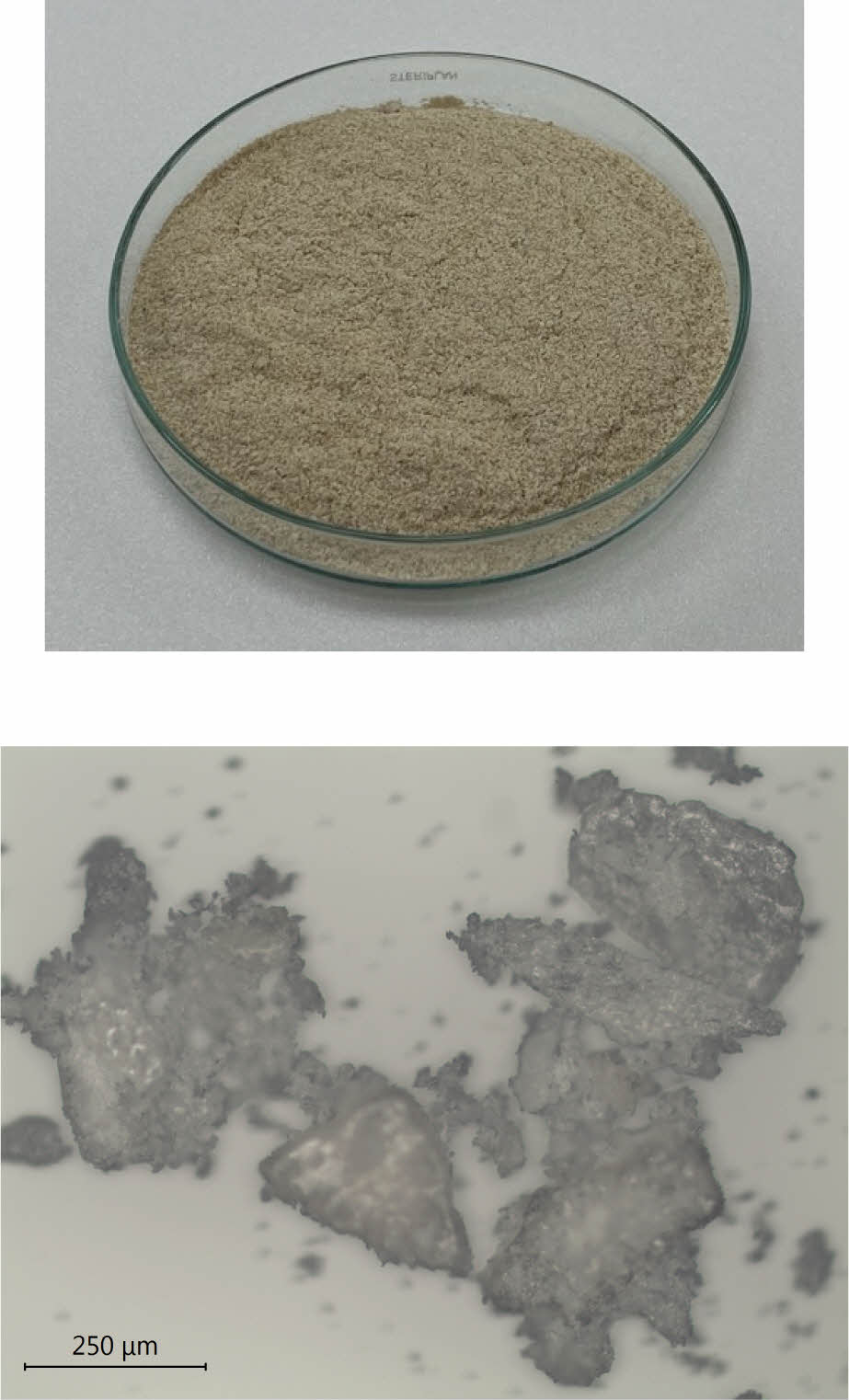

경북 북부지역 유기농 대두 생산 농가로부터 지원받은 건조 대두피(Fig. 1)를 나노 섬유화 셀룰로오스 추출 원료로 사용하였다.

화학적 처리를 위해 수산화나트륨(NaOH, GR, 대정화금(주), Korea), 염산(HCl, CP, 대정화금(주), Korea) 및 3차 증류수를, 기계적 처리를 위해 지크로니아 볼(지르코니아 볼밀, ㈜싸이랩코리아, Korea)을 사용하였다.

2.2 나노 섬유화 셀룰로오스 제조 방법

건조 대두피는 보관과정에서 흡수된 수분을 제거하기 위하여 60도 오븐에서 1시간 건조하여 사용하였다. 건조 대두피는 믹서(MCUBE-3400, Michelangelo, Germany)를 이용하여 1차 분쇄를 진행하고, 분쇄기(RT-02A, Rong Tsong Precision Technology Co., Taiwan)를 이용하여 2차 분쇄를 진행하였다. 분쇄된 대두피 분말은 연구용 체(Si8002, (주)대한과학, Korea)를 이용하여 150~250 μm 범위의 분말을 분리하여 준비하였다.

대두피 분말로부터 셀룰로오스를 분리하기 위해 전처리(pretreatment), 산성가수분해(acid hydrolysis), 알칼리 처리(alkaline treatment)를 진행하였다. 대두피 분말을 60도의 17.5 wt% 수산화나트륨 수용액에 2시간 동안 침지한 후 증류수로 세척하고 60도 오븐에서 1시간 건조하여 전처리를 하였다. 전처리한 대두피 건조 분말은 80도 1M HCl 수용액에 2시간 산성 가수분해를 진행한 후 증류수로 세척하였다. 마지막으로 2 wt% 수산화나트륨 수용액을 이용하여 60도에서 1시간 처리 후 pH 중성이 될 때까지 증류수 세척을 반복하였다. 분리된 마이크로 셀룰로오스는 60도 오븐에서 1시간 건조하였다.

마이크로 셀룰로오스는 볼 밀링을 통해 나노 섬유화하였다. 먼저 건조한 마이크로 셀룰로오스를 초음파 분산기 (VCX-130, SONICS, USA)를 이용하여 증류수에 분산시켰다. 분산된 마이크로 셀룰로오스와 분쇄용 지르코니아 볼을 1:10의 무게 비율로 혼합한 후, 회전 혼합기(ARE-310), Thinky Mixer, JAPAN)에 투입하고 200 rpm의 속도로 1시간 30분 동안 볼 밀을 수행하여, 나노 섬유화 셀룰로오스를 분리하였다.

2.3 비교 분석 방법

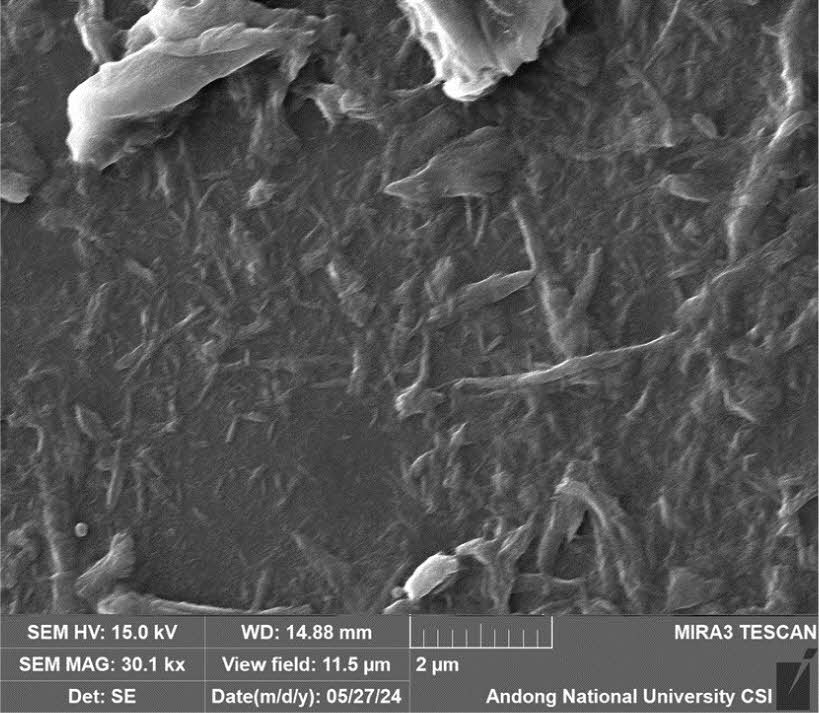

광학 현미경(Eclipse LV150, Nikon, Japan)을 이용하여 대두피 분말과 마이크로 셀룰로오스의 형태 및 크기를 분석하였다. 나노 섬유화 셀룰로오스의 형태 및 크기 분석은 전계 방출형 주사전자 현미경(FE-SEM, MIRA3, Tescan, Czech Republic)를 이용하였다. 미량의 나노 섬유화 셀룰로오스를 슬라이드 글라스에 옮긴 후, 금 코팅을 하여 15 kV의 가속전압 조건에서 FE-SEM 이미지를 획득하였다.

|

Fig. 1 Soybean hull powders (Upper: powders, Lower: magnified image of powers using optical microscope) |

3.1 단계별 제조 결과

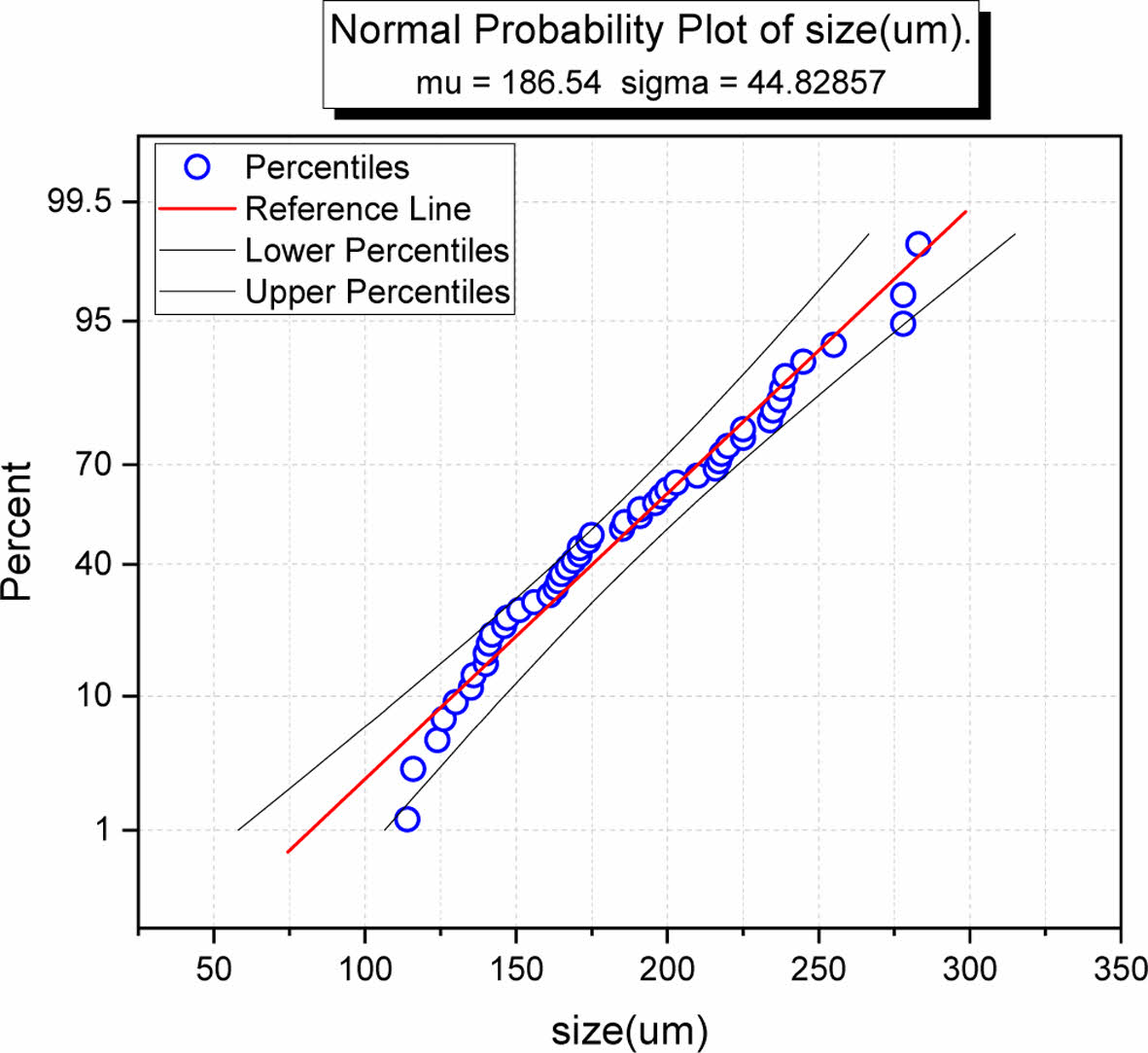

Fig. 1은 분쇄 후 체 분리한 대두피 분말의 광학현미경 사진을 나타낸다. 대두피 분말은 플레이크(flake) 형태로 다양한 모양을 가지는 것을 확인할 수 있었다. 50개의 샘플을 취득하여 크기를 측정하였으며, OriginPro를 이용하여 정규성 검정 결과 정규분포를 따르는 것으로 확인하였다(p-value 0.936). Fig. 2는 각 분말의 가장 큰 길이를 기준으로 한 대두피 분말 크기의 정규확률그림(Normal probability plot)을 나타내며, 분말의 크기는 평균과 표준편차가 각각 186.5 μm, 44.8 μm로 측정되었다.

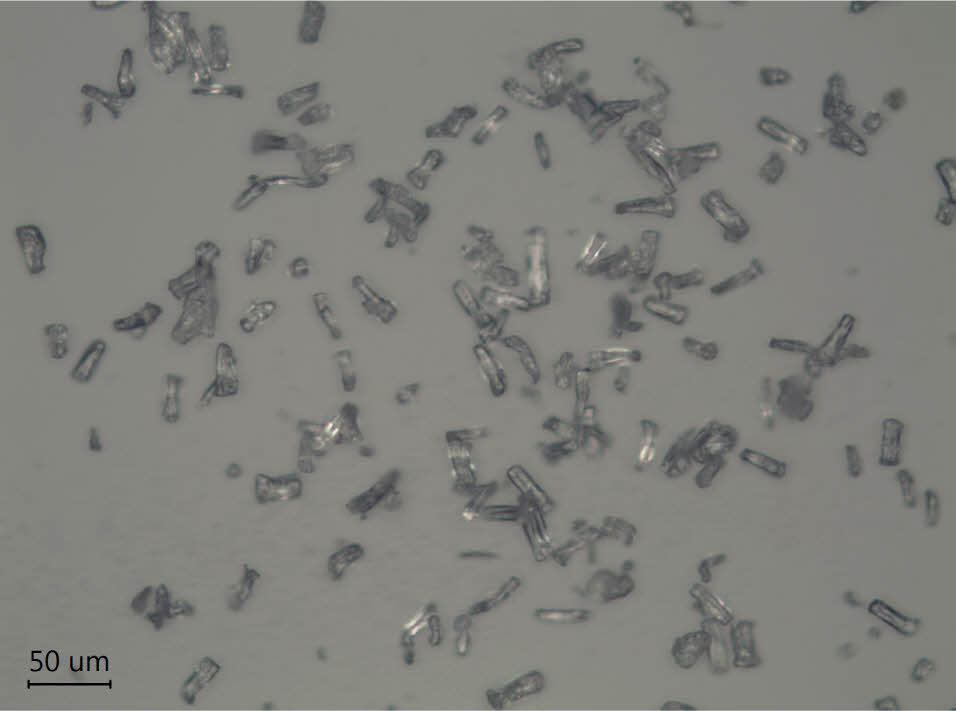

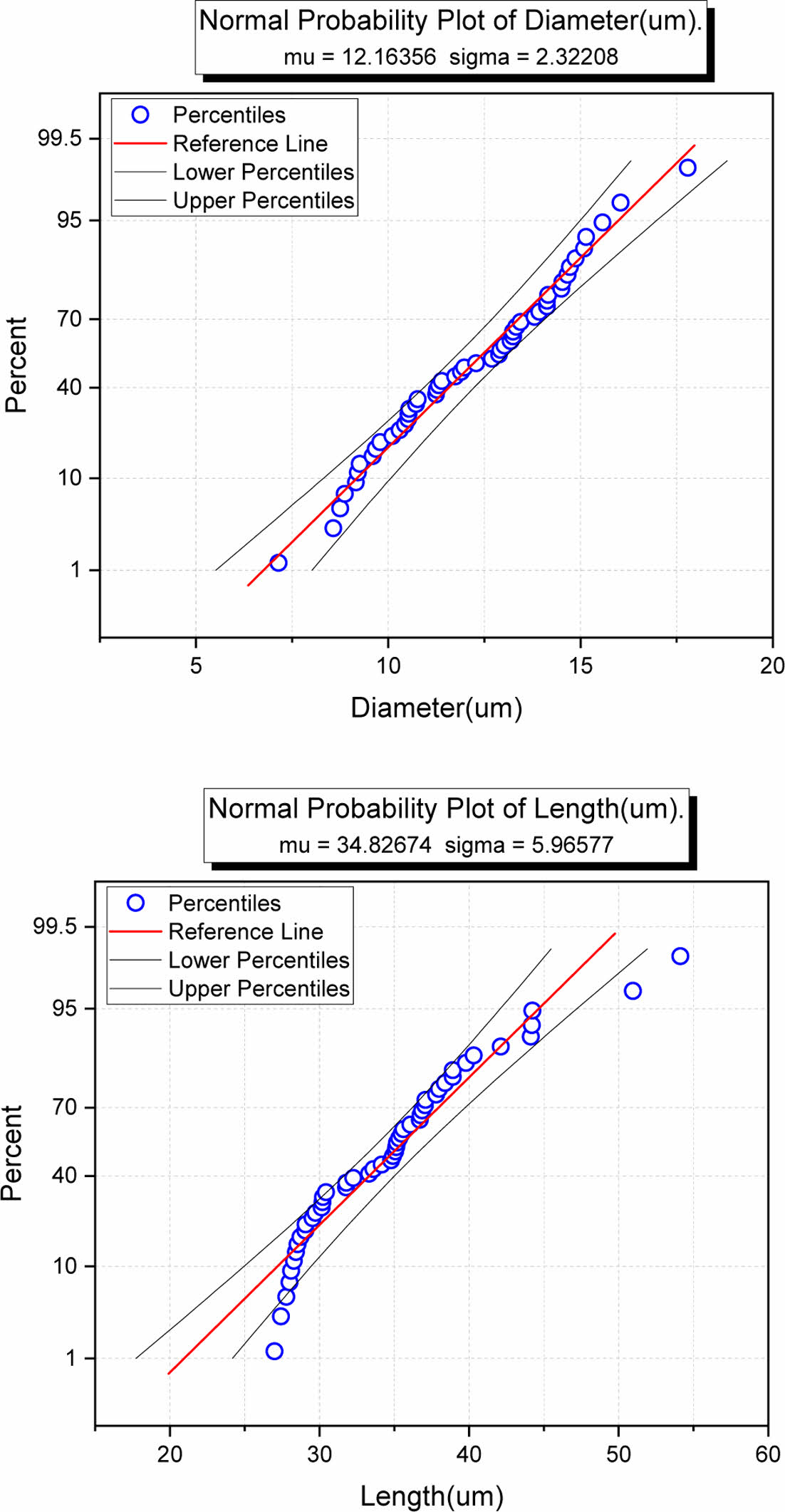

Fig. 3은 대두피 분말로부터 분리한 대두피 마이크로 셀룰로오스의 광학현미경 사진이다. 대두피 마이크로 셀룰로오스는 짧은 원통형 모양을 가지고 있으며, 대두피 분말과 달리 투명한 색을 띄고 있다. 50개의 샘플을 취득하여 직경과 길이를 측정하였으며, OriginPro를 이용하여 정규성 검정 결과 정규분포를 따르는 것으로 확인하였다(p-value 0.981, 0.914). Fig. 4는 대두피 마이크로 셀룰로오스의 직경과 길이의 정규확률그림이며, 마이크로 셀룰로오스의 평균 직경과 길이는 각각 12.2 μm와 34.8 μm였다. 대두피는 납작한 구형으로 대두피의 섬유 성분이 반경 방향으로 자라기 때문에 대두피로부터 분리한 마이크로 셀룰로오스의 길이는 대두피 길이에 의해 결정된다. 일반적인 대두피의 두께는 평균 40~50 μm이며[18], 본 연구에서 사용된 대두피의 측정 두께가 평균 41.9 μm이므로, 분리된 마이크로 셀룰로오스의 길이는 대두피 두께와 유사함을 확인할 수 있었다.

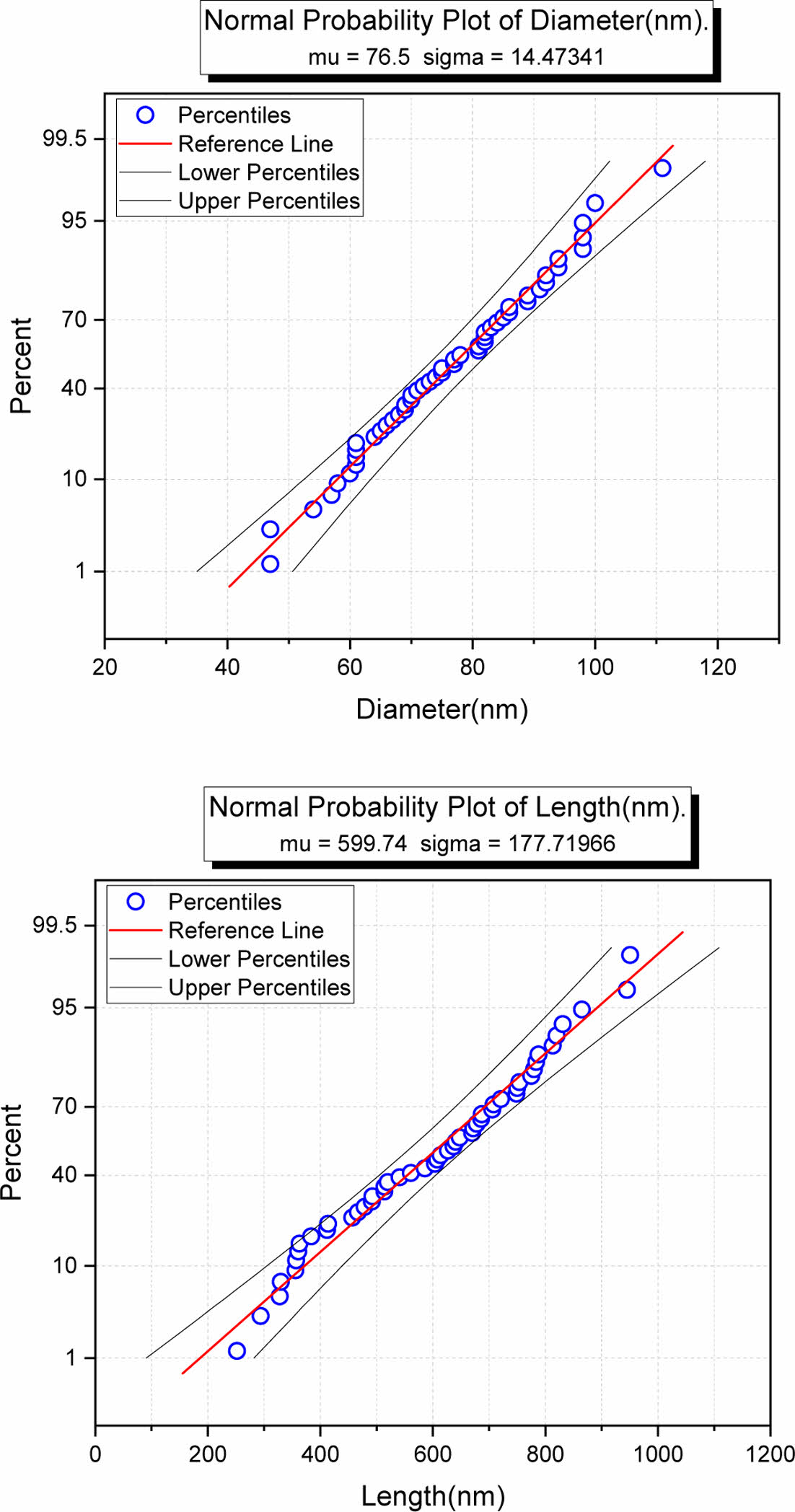

Fig. 5는 대두피 분말로부터 분리한 대두피 나노 섬유화 셀룰로오스의 전자현미경 사진을 보여준다. 대두피 나노 섬유화 셀룰로오스는 긴 섬유 모양을 가지고 있으며, 나노 섬유화가 되지 않은 마이크로 셀룰로오스가 일부 관찰되었다. 50개의 샘플을 취득하여 직경과 길이를 측정하였으며, 정규성 검정 결과 정규분포를 따르는 것으로 확인하였다(p-value 0.988, 0.975). Fig. 6는 대두피 나노 섬유화 셀룰로오스의 직경과 길이의 정규확률그림을 나타내며, 나노 섬유화 셀룰로오스의 평균 직경과 길이는 각각 76.5 nm, 599.7 nm로 측정되었다. 나노 섬유화 셀룰로오스의 길이는 마이크로 셀룰로오스 길이의 1/50배로 감소하였는데, 이는 Fig. 5의 나노 섬유화 셀룰로오스 끝 부분이 찢긴 것처럼 보이는 것으로부터 나노 섬유화 과정에서 볼의 충격으로 인하여 마이크로 셀룰로오스가 길이 방향으로 절단되었기 때문으로 판단된다.

3.2 대두 NFC 비교

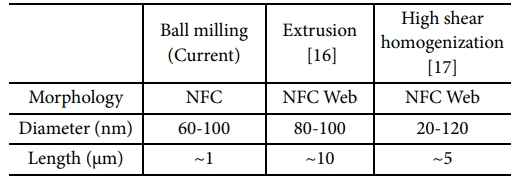

Table 1은 나노 섬유화 기법에 따른 대두피 나노 섬유화 셀룰로오스 형태 및 크기를 비교한 것이다. 나노 섬유화 셀룰로오스의 직경은 3가지 기법 모두 일반적으로 알려진 나노 섬유화 셀룰로오스 직경 범위(10-100 nm)[6] 내의 결과를 보여주고 있다. 본 연구에서 사용한 볼 밀링 기법은 다른 두 가지 기법으로 제조된 나노 섬유화 셀룰로오스의 직경 범위의 중간 정도로 관찰되었다.

나노 섬유화 셀룰로오스의 길이는 다른 기법에 비하여 볼 밀링 기법의 경우가 짧게 관찰되었다. 이는 볼 밀링 과정 동안 충격에 의해 나노 섬유화 셀룰로오스가 찢어져 마이크로 셀룰로오스 길이인 34.8 μm보다 많이 짧아진 것으로 보이며, 이로 인해 다른 기법보다 길이가 짧은 것으로 판단된다. 향후 볼 밀링 조건(볼 종류 및 크기, 회전 속도 및 시간)을 최적화하면 나노 섬유화 과정에서 섬유의 찢김을 최소화함으로써 수마이크로 수준의 길이를 확보할 수 있을 것으로 기대한다.

|

Fig. 2 Distribution of Soybean hull powder size |

|

Fig. 3 Soybean hull celluloses |

|

Fig. 4 Distribution of diameter (upper) and length (lower) of Soybean hull microcellulose |

|

Fig. 5 Soybean hull nanofibrillated celluloses |

|

Fig. 6 Distribution of diameter (upper) and length (lower) of Soybean hull Nanofibrillated cellulose |

|

Table 1 Comparison of the physical characteristics of soybean hull NFCs according to the nanofibrillated method |

본 연구는 대두피로부터 나노 섬유화 셀룰로오스를 추출하고, 다른 나노 섬유화 기법으로 추출된 나노 섬유화 셀룰로오스와의 특성을 비교 분석하였다.

볼 밀링을 이용한 화학적 및 기계적 처리 과정을 통해 나노 섬유화 셀룰로오스를 성공적으로 추출할 수 있었다. 이때 얻어진 나노 섬유화 셀룰로오스는 60-100 nm의 직경을 가지며, 길이는 0.3-1.0 μm로 측정되었다. 볼 밀링을 통해 추출된 나노 섬유화 셀룰로오스는 다른 기법으로 추출된 나노 섬유화 셀룰로오스에 비해 길이가 상대적으로 짧았는데, 이는 과정 중 섬유가 찢어지는 현상에 기인한 것으로 확인되었다. 볼 밀링 조건을 최적화함으로써 섬유의 찢김을 최소화하여 다른 나노 섬유화 기법 수준의 길이를 가지는 나노 섬유화 셀룰로오스를 추출할 수 있을 것으로 판단된다.

본 연구는 국립 안동대학교가 지원하는 기본연구과제로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Kim, T.R., “Global Grain Market Trends,” World Grain Market, Vol. 10, No. 6, pp. 5-9, 2021.

- 2. Kim, J.I., Ji, S.W., and Lee, J.A., Supply and Demand Trends and Outlook of Soybean and Potato, KREI Agricultural Outlook 2021 Korea, Korea Rural Economic Institute, 2021.

- 3. United States Department of Agriculture, “Economic Research Service’s Feed Grains Outlook, August 2021,” 2020.

- 4. Pennells, J., Godwin, I.G., Amiralian, N., and Martin, D.J., “Trends in the Production of Cellulose Nanofibers From Non-Wood Sources,” Cellulose, Vol. 27, pp. 575-593, 2019.

-

- 5. García, A., Gandini, A., Labidi, J., Belgacem, N., and Bras, J., “Industrial and Crop Wastes: A New Source for Nanocellulose Biorefinery,” Industrial Crops and Products, Vol. 93, pp. 26-38, 2016.

-

- 6. Ramakrishnan, A., Ravishankar, K., and Dhamodharan, R., “Preparation of Nanofibrillated Cellulose and Nanocrystalline Cellulose from Surgical Cotton and Cellulose Pulp in Hotglycerol Medium,” Cellulose, Vol. 26, pp. 3127-3141, 2019.

-

- 7. Wang, B.W., and Sain, M., “Isolation of Nanofibers from Soybean Source and Their Reinforcing Capability on Synthetic Polymers,” Composites Science and Technology, Vol. 67, No. 11-12, pp. 2521-2527, 2007.

-

- 8. Martelli-Tois, M., Torricillas, M.S., Martins, M.A., Assis, O.B.G., and Tapia-Blacido, D.R., “Using Commercial Enzymes to Produce Cellulose Nanofibers from Soybean Straw,” Journal of Nanomaterials, Vol. 2016, Paper ID. 8106814, 2016.

-

- 9. MartelliTosi, M., Masson, M.M., Silva, N.C., Esposto, B.S., Barros, T.T., Assis, O.B.G., and Tapia-Blacido, D.R., “Soybean Straw Nanocellulose Produced by Enzymatic or Acid Treatment as a Reinforcing Filler in Soy Protein Isolate Films,” Carbohydrate Polymers, Vol. 198, pp. 61-68, 2018.

-

- 10. Rojas, M.J., Siqueira, P.F., Miranda, L.C., Tardioli, P.W., and Giordano, R.L.C., “Sequential Proteolysis and Cellulolytic Hydrolysis of Soybean Hulls for Oligopeptides and Ethanol Production,” Industrial Crops and Products, Vol. 61, pp. 202-210, 2014.

-

- 11. Gonzalez, A., Gastelu, G., Barrera, G.N., Ribotta, P.D., and Igarzabal, G.I.A., “Preparation and Characterization of Soy Protein Films Reinforced with Cellulose Nanofibers Obtained from Soybean By-Products,” Food Hydrocolloids, Vol. 89, pp. 758-764, 2019.

-

- 12. Debiagi, F., Faria-Tischer, P.C.S., and Mali, S., “Cellulose and Nanocellulose Produced from Lignocellulosic Residues by Reactive Extrusion”, In Biomass Extrusion and Reaction Technologies: Principles to Practices and Future Potential, American Chemical Society, pp. 227-242, 2018.

-

- 13. Ilyas, R.A., Sapuan, S.M., Ishak, M.R., and Zainudin, E.S., “Sugar Palm Nanofibrillated Cellulose: Effect of Cycles on Their Yield, Physic-Chemical, Morphological and Thermal Behavior,” International Journal of Biological Macromolecules, Vol. 123, pp. 379-388, 2019.

-

- 14. Ravindran, L., Sreekala, M.S., and Thomas, S., “Novel Processing Parameters for The Extraction of Cellulose Nanofibres (CNF) from Environmentally Benign Pineapple Leaf Fibres (PALF): Structure-Property Relationships,” International Journal of Biological Macromolecules, Vol. 131, pp. 858-870, 2019.

-

- 15. Naderi, A., Koschella, A., Heinze, T., Shihc, K.C., Niehc, M.P., Pfeifer, A., Change, C.C., and Erlandsson, J., “Sulfoethylated Nanofibrillated Cellulose: Production and Properties,” Carbohydrate Polymers, Vol. 169, pp. 515-523, 2017.

-

- 16. Debiagi, F., Faria-Tischer, P.C.S., and Mali, S., “Nanofibrillated Cellulose Obtained from Soybean Hull Using Simple and Eco-Friendly Processes Based on Reactive Extrusion,” Cellulose, Vol. 27, pp. 1975-1988, 2020.

-

- 17. Alemdar, A., and Sain, M., “Isolation and Characterization of Nanofibers from Agricultural Residues—Wheat Straw and Soy Hulls,” Bioresource Technology, Vol. 99, pp. 1664-1671, 2008.

-

- 18. Rosso, D.F., Negrão, D.R., and Driemeier, C., “Unveiling the Variability and Multiscale Structure of Soybean Hulls for Biotechnological Valorization,” Waste and Biomass Valorization, Vol. 13, pp. 2095-2108, 2022.

-

This Article

This Article

-

2024; 37(3): 150-154

Published on Jun 30, 2024

- 10.7234/composres.2024.37.3.150

- Received on May 30, 2024

- Accepted on Jun 13, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Hui-Yun Hwang

-

Department of Robotics Engineering, Andong National University

- E-mail: hyhwang@anu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.