- Trends and Perspective for Eco-friendly Composites for Next-generation Automobiles

Eunyoung Oh*, Marcela María Godoy Zúniga**, Jonghwan Suhr*,**†

* Department of Mechanical Engineering, Sungkyunkwan University, Suwon 16419, Korea

** Department of Polymer Science & Engineering, Sungkyunkwan University, Suwon 16419, Korea- 차세대 자동차용 친환경 복합재료의 동향 및 전망

오은영* · Marcela María Godoy Zúniga** · 서종환*,**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

As global issues and interest in the environment increase, the transition to eco-friendly materials is accelerating in the automobile industry. In the automotive industry, eco-friendly composite materials are mainly used in various interior and exterior components, reducing the reliance on traditional petroleum-based materials. In particular, natural fiber composites help reduce fuel consumption and greenhouse gas emissions by making vehicles lighter. Additionally, they boast superior thermal properties and durability compared to non-recyclable composite materials, making them suitable for automotive interior parts. Furthermore, reduced production costs and sustainability are key advantages of natural fiber composites. The eco-friendly composites market is expected to grow to $86.43 billion at a CAGR of 15.3% from 2022 to 2030, and the natural fiber composites market is predicted to grow at a CAGR of 5.3% from 2023 to 2028 to $424 million. In this review paper, we explore research trends in next-generation natural fiber composite materials for automobiles and their application in the actual automobile industry.

환경에 대한 범세계적인 문제와 관심이 고조되는 가운데 자동차 산업에서도 친환경 소재로의 전환이 가속화되고 있다. 자동차 산업에서 친환경 복합재료는 차량 내부 및 비 구조 부품에 주로 사용된다. 특히 천연섬유 복합재료는 차량의 경량화로 연료 소비와 온실가스 배출을 줄이는데 도움을 주며 재활용이 가능하고 우수한 열적 특성과 내구성을 가지고 있어 자동차 내장 부품에 적합하다. 아울러 생산 비용 절감과 지속 가능성은 천연섬유 복합재료의 주요 장점이다. 친환경 복합재료 시장은 2022년부터 2030년까지 연평균 성장률 15.3%로 864억 3천만 달러 규모로 성장할 것으로 기대되며, 천연섬유 복합재료 시장은 2023년부터 2028년까지 연평균 5.3% 성장해 4억 2,400만 달러에 이를 것으로 예상된다. 본 리뷰 논문에서는 천연섬유 복합재료를 중심으로 차세대 자동차용 친환경 복합재료의 연구 동향과 실제 자동차 산업에서의 적용에 대해 탐구한다

Keywords: 천연섬유 복합재료(Natural fiber composites), 지속가능자원(Sustainable resources), 자동차 산업(Automotive industry), 친환경 복합재료(Eco-friendly composites)

환경 오염으로 인한 기후변화는 산업 전반에 걸쳐 위기의식을 가져왔다. 에너지 사용과 관련하여 운송 산업은 전체 환경에 가장 큰 영향을 미치며 전 세계 에너지 사용량과 온실 가스 배출의 25% 이상을 차지한다. 특히 자동차 산업과 밀접한 관련이 있는 도로운송은 해당 부문 배출량의 70% 이상을 차지한다[1,2]. 2022년 기준, 전세계의 탄소 배출량 중 차량이 배출하는 비율은 약 16%를 차지하였으며, 지속 가능한 자동차를 개발하는 것은 자동차 산업의 우선순위가 되었다[3]. 파리협정에 따라 전 세계 정부는 2030년까지 탄소 배출량을 1990년 대비 55% 감축하는 것을 목표로 하는 “Fit-for-55”를 발표하였다. 자동차 CO2 배출 기준을 준수하기 위해서는 자동차 제조업체는 국제 인증기준인 WLTP (Worldwide Harmonized Light Vehicle Test Procedure)를 경차 표준으로 택해야 한다[4]. 이에 주요 자동차 제조사들은 온실가스 배출을 줄이기 위해 전기자동차와 수소 자동차로의 전환에 주력해오고 있다[5,6]. 그러나 전기 자동차의 경우 배터리의 무게는 무려 300~700 kg이며, 금속 부품의 무게는 100~160 kg에 달하여 보다 가벼운 소재의 필요성이 현실화되고 있다[7,8]. 일반적으로 자동차의 중량을 10% 줄이면 연비는 7% 향상되며 소재의 경량화는 연비 향상과 직결된다[9].

복합재료는 금속에 비해 상당한 이점을 제공한다. 질량감소와 부식 문제를 줄이는데 도움이 되며, 높은 공간 효율성, 조립의 용이성, 높은 설계 자유를 제공하는 동시에 차량에 요구되는 기계적 물성을 충족시킬 수 있다. 나아가 재생 가능한 자원을 친환경적으로 개발하고 석유계 화학물질의 의존도를 낮추기 위하여 친환경 소재로의 전환은 필수적이다. 자동차 산업은 천연 섬유를 고분자 기반 복합재료에 도입한 최초의 산업 중 하나이다. 1940년대에 Henry Ford는 외부 차체 패널 제조에 대마 섬유 강화 대두 수지를 사용하여 천연 복합재료를 실험하고 생산하기 시작했다[10]. 궁극적으로 친환경 복합재료는 경량화, 내열성 및 높은 기계적 특성을 통해 더 나은 차량 효율성을 보장하는데 중요한 역할을 하므로 자동차 산업에서 요구하는 차량의 중량 감소 및 지속 가능성 목표를 달성하는데 크게 기여할 수 있다.

본 리뷰 논문에서는 자동차 산업의 핵심 경쟁력으로 떠오르고 있는 차세대 자동차용 친환경 복합재료의 동향을 고분자 기반 천연섬유 강화 복합재료 중심으로 탐구하고 나아가 지속가능성을 위한 자동차 제조업체의 전략과 친환경 소재의 적용에 대해 고찰하고자 한다.

2.1 천연 섬유 강화재

천연 섬유는 생물의 세포나 세포에 포함된 물질인 원형질이 변화하여 일정한 모양과 일정한 방향으로 길게 늘어진 것이다. 이는 연속 필라멘트로 되어 있는 특징적인 단면 및 형태를 가지며 복합 재료의 구성요소로 사용할 수 있다[11]. 자연에 존재하는 섬유는 식물, 동물, 광물자원 등에서 유래하며 그 기원에 따라 분류된다[12]. 천연 섬유는 가볍고, 강하며, 재생이 가능하고, 경제적이고 생분해가 가능하여 친환경적이라는 장점을 가지고 있다. 열경화성 및 열가소성 고분자 기지재를 강화하는데 사용할 수 있으며 특히 저부하 응용 분야에서 고가의 유리 섬유를 대체할 수 있는 훌륭한 잠재적 후보이다[13].

대부분의 천연 섬유는 밀도가 낮기 때문에 합성 섬유나 금속 재료보다 가볍다. 뛰어난 기계적 특성과 결합된 이러한 특성은 더 강하고 가벼운 재료가 필요한 운송 분야에서 매우 유용하다. 천연 섬유 복합재는 피부와 호흡기에 유해하지 않으며, 자동차 산업에서 주로 사용되는 유리 섬유보다 더 나은 단열 및 방음 기능을 가지고 있다[14]. 천연 섬유 복합재는 저비용, 높은 기계적 강도, 생태적 지속 가능성, 저중량 및 저에너지 요구 사항으로 인하여 자동차 응용 분야에 적합하며 생산비용을 절감할 뿐 아니라 경량화로 연료 소비를 절감할 수 있다[15].

2.1.1 천연 섬유의 종류

현재 친환경 복합재료에는 다양한 천연 섬유가 사용되고 있으며 크게 식물 섬유, 동물성 섬유, 그리고 광물 섬유와 같이 세가지 카테고리로 분류할 수 있다. 식물 섬유는 셀룰로오스 피브릴과 리그닌 매트릭스로 구성되어 있기 때문에 리그노셀룰로오스 섬유라고도 알려져 있다[16]. 동물성 섬유는 단백질로 구성되어 있으며 α-케라틴 섬유(털, 양모, 깃털)와 피브로인 섬유(실크, 거미줄)의 두 그룹으로 나뉜다. 이러한 섬유는 양(양모), 염소(알파카, 캐시미어), 말 등과 같은 털이 많은 포유류에서 얻을 수 있다[17]. 광물 섬유는 대부분 석면으로 구성된 자연 발생 섬유인 반면, 세라믹 섬유에는 유리 섬유(유리 솜 및 석영), 산화알루미늄, 탄화규소 및 탄화붕소가 포함된다. 이러한 인공 섬유는 길이가 몇 센티미터에 불과하며, 완전한 결정 구조로 인해 식물 및 동물 섬유와 구별된다[18]. 합성섬유는 기계적 물성과 난연성이 우수하지만 인체에 대한 극심한 유해성으로 인해 적용이 제한되고 있다[19].

2.1.2 천연 섬유의 특성

천연 섬유의 물리 및 화학적 형태와 세포의 치수 및 모양, 패턴 및 두께 등은 화학적 조성 외에도 섬유의 특성에 영향을 미친다[20]. 더욱이 천연 섬유 강화 고분자 복합재료의 성능은 이러한 물리/화학적 섬유 특성과 섬유와 고분자의 상호 작용에 의해 크게 좌우된다[21]. 현재 자동차 산업에서 가장 널리 사용되는 천연 섬유는 식물성 섬유로, 본 리뷰에서는 식물에서 유래한 천연 섬유를 중점적으로 다루고자 한다.

식물성 천연섬유는 주로 셀룰로오스, 헤미셀룰로오스, 리그닌, 펙틴 및 기타 왁스성 물질로 구성된다[33,34]. 셀룰로오스는 당분 분자의 일종으로, 여러 개의 포도당 분자가 선형으로 연결된 고분자 구조를 가지고 있다. 이 고분자 구조에서 약 36%는 결정 영역이며, 이 부분은 강한 수소 결합으로 연결되어 견고하고 결정적인 특성을 갖는다. 나머지 64%는 비 결정 영역으로, 덜 정렬되어 있고 더 유연한 특성을 가지고 있다. 이러한 구조는 기계적 강도와 생물학적 안정성에 매우 중요한 역할을 한다[35]. 헤미셀룰로오스는 식물 세포벽의 구성성분 중 펙틴을 제외한 것으로 셀룰로오스 표면에 특징적으로 결합하는 유연한 성질의 비결정적 다당류이다[36]. 리그닌은 무정형이며 세포벽을 강화하고 셀룰로오스에 대한 보호 장벽 역할을 한다[37]. 모든 식물 기반 섬유에 있는 셀룰로오스의 주요 화학 구조는 유사한 것으로 밝혀졌다. 그러나 각 셀룰로오스 유형의 셀 기하학적 구조는 섬유에 따라 달라지는 반면, 중합 정도는 서로 다르다[38].

Fig. 1은 자동차용 복합재료에서 가장 많이 사용되는 식물 기반 섬유이다. 또한 해당 섬유의 장단점은 Table 1과 같다. 마닐라삼으로도 알려진 바나나 나무과의 아바카(Abaca) 섬유는 인공섬유가 개발되기 전 까지만 해도 세계에서 가장 중요한 섬유 자원이었다. 아바카 섬유는 내구성이 뛰어나고 흡습성이 좋으며, 해수와 같은 염분에 강하여 선박용 로프나 네트 등을 생산하는데 사용된다. 시중에서 판매되는 셀룰로오스 섬유 중 가장 강한 아바카는 필리핀이 원산지이며 필리핀이 전 세계 공급량의 8할 이상을 차지한다[14, 39]. 대나무(Bamboo)는 벼과 식물로, 세계에서 가장 빠르게 자라는 식물이기도 하다. 대나무 줄기의 주성분인 셀룰로오스는 β-1-4 glucose 결합으로 이루어진 천연고분자로, 식물세포벽 내에서는 단분자로서 독립적으로 존재하지 않고, 적층 구조를 형성하며 존재한다. 조직 내 섬유의 단방향 배열은 섬유에 우수한 기계적 특성을 부여한다[32]. 아마(Flax, Linseed)는 중앙아시아 원산의 한해살이풀로서 높은 기계적 및 내열성 특성으로 인해 오늘날 널리 사용되는 천연 소재 중 하나이다[40]. 이는 자동차 도어 패널, 자동차 지붕, 트렁크/후석 패널 및 수하물 선반을 포함한 자동차 산업의 내부 구조용 열가소성 고분자 복합재료에 사용된다[14,41]. 황마(jute)는 인도 원산의 1년생 작물로서 인도 벵골 지방이 전 세계의 경작면적의 90% 이상을 차지하고 있다. 황마의 일부는 직물 섬유이고 다른 일부는 여러 개의 셀로 구성된 목재로 구분된다. 이들 세포는 셀룰로오스를 기반을 한 결정질 미세섬유로 형성되며, 이는 무정형 리그닌과 헤미셀룰로오스에 의해 완전한 층에 연결된다[42]. 황마는 생산량이 가장 많고, 저렴한 인피 섬유 중 하나이다. 황마기반 열가소성 고분자 복합재료는 이미 독일 자동차 도어 패널 산업에서 상당한 시장을 확보하였다[43]. 대마(Hemp) 대마초과에 속하며 중앙아시아가 원산지인 식물로 4,500년 이상 전에 중국에서 재배된 것으로 알려져 있다. 참마(True hemp)는 가늘고 밝은 색을 띠며 광택이 나고 튼튼한 인피 섬유를 다시 엮어 얻은 것이다. 대마 섬유는 높은 강성과 강도로 인해 생체 복합재의 보강재로도 사용되는 것으로 보고된 바 있다. 또한 자동차 도어 패널, 자동차 천장 및 인테리어 디자인과 같이 아마 섬유와 유사하게 자동차 응용 분야에도 사용된다[44]. 양마(Kenaf)는 히비스커스(Hibiscus)속에 속하며 약 300여종이 있다. 생장이 빠르고 일반 식물의 5배 이상의 이산화탄소 분해 능력과 수질정화 작용을 가지고 있어 친환경 산업 소재로 각광을 받고 있다. 양마는 줄기 건조 중량의 약 35%에 해당하는 긴 인피와 중공 코어 대신 짧은 코어 섬유가 독특한 조합을 이루고 있으며 셀룰로오스 함량이 무려 80%에 이른다[45]. 모시라고도 불리오는 저마(Ramie)는 주로 동남아시아와 중국에서 재배되며, 가장 오래 사용된 섬유 작물 중 하나로 최소 6,000년 이상 사용되어왔다[14,46]. 다른 인피 섬유와 달리 저마는 섬유질을 제거하기 위해 광범위한 화학적 처리가 필요하여 그 사용이 제한되어 왔으나 Munawar et al.은 저마의 높은 기계적 특성을 바탕으로 복합재료용 고성능 식물 섬유로서의 가능성을 보고한 바 있다[47]. 용설란과에 속하는 사이잘(Sisal)의 잎섬유는 연간 약 450만톤이 전 세계에서 수확되며, 주 생산지는 중남미와 아프리카이다[48]. 사이잘은 일반적으로 200~250개의 잎을 가지고 있으며, 각 잎에는 최소 1,000~1,200개의 섬유다발이 있다[49].

일반적으로 사이잘 섬유는 레팅(Retting), 긁기(scraping), 박피제(Corticatior)와 같은 기계적 공법을 사용하여 추출된다[50-53]. 면(Cotton) 섬유는 목화에서 얻어낸 솜에서 추출한 것으로 식물의 씨앗 주위에서 자라며 순수한 셀룰로오스로 구성된다. 스프링의 코일과 유사한 구조를 가진 여러 층으로 구성된 셀룰로오스의 배열은 면 섬유에 강도와 흡수 특성을 부여한다[54]. 파인애플(Pineapple) 섬유는 Bromeliaceae과에 속하는 식물 Anannus comosus의 잎에서 얻는다. 해당 섬유는 농업폐기물의 효율적인 이용을 가능하게 하지만 특수작물이기 때문에 제한된 양의 섬유질만 얻을 수 있다. 따라서 섬유의 등급을 매기려는 시도는 이루어지지 않고 있다[55].

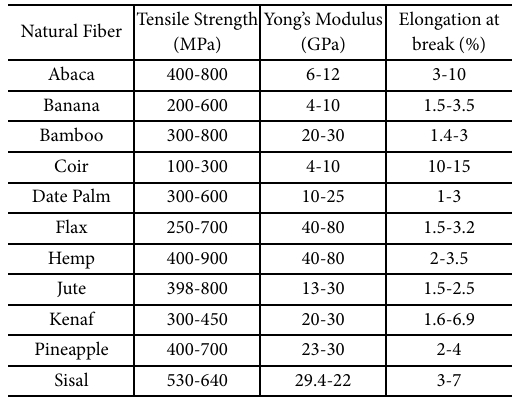

각 식물기반 섬유의 기계적 특성은 고분자 조직과 세포벽의 분자 상호 작용에 결정적으로 의존한다. 가장 중요한 매개변수는 섬유의 밀도로 알려진 세포벽(Cell wall)과 내강(Lumen)의 비율과 세포벽 층의 셀룰로오스의 방향이다. 기계적 특성이 전체 섬유 단면과 관련될 때 밀도가 높은 섬유는 밀도가 낮은 섬유보다 더 단단하고 강하다[11]. 또한 제조 및 처리과정은 섬유의 내구성과 기계적 특성에 영향을 미칠 수 있다. Table 2는 다양한 천연섬유의 기계적 특성을 보여준다.

2.1.3 고분자 복합재료에서의 천연섬유 표면처리

천연 섬유는 수분에 대한 민감도가 높기 때문에 수분 흡수로 인해 고분자 기지재와 섬유 사이에 박리가 발생하여 복합재료의 기계적 특성의 저하가 발생한다. 이는 섬유에 펙틴, 리그닌, 헤미셀룰로오스와 같은 비셀룰로오스 성분이 존재하기 때문에 극성을 가지게 되고, 친수성을 띠므로 수분 흡수를 위한 활성 조건을 제공할 수 있기 때문이다. 그러나 섬유의 표면 개질로 복합재료에 천연 섬유를 활용하는 데 있어 위와 같은 문제를 해결할 수 있다[75].

천연 섬유의 표면 개질은 물리적, 화학적, 생물학적으로 수행될 수 있다. 각 처리 유형과 관련된 메커니즘에 관계없이 이들의 목표는 모두 유사하다. 일부 섬유 표면 그룹의 원자 결합을 끊어 기능화를 가능하게 하는 것이다. 천연 섬유는 기계적 특성을 개선하기 화학적 변형은 천연섬유의 반응성 구성 요소와 화학 시약 사이의 화학 반응으로 구성되어 둘 사이에 공유 결합을 형성한다[76]. 알칼리 처리와 같은 이러한 화학적 처리 중 일부는 결정 구조를 수정하고 섬유 구조에서 헤미셀룰로오스 및 리그닌과 같은 비셀룰로오스 성분을 제거함으로써 천연 섬유의 기계적 특성을 크게 향상시킬 수 있는 것으로 관찰되었다. 또한, 발수제 사용과 같이 선택적 화학 처리를 통해 수분 흡수와 그에 따른 천연 섬유의 팽창을 줄일 수 있다. 더욱이, 실란 커플링제의 사용은 강한 화학적 결합 형성을 통해 섬유와 고분자 기지재 간의 계면 상호 작용을 향상시켜 복합재료의 기계적 성능을 크게 높일 수 있다[77]. 천연섬유를 가공하는 물리적 방법은 주로 천연 섬유 다발을 개별 필라멘트로 분리하고 섬유 표면 구조를 변형하여 복합재료에 대한 호환성을 높이는데 사용된다. 천연 섬유 기능화를 위한 물리적 방법의 일부 예로 플라즈마, 초음파 및 UV 광 등이 사용될 수 있다[78,79]. 최근까지도 화학적, 물리적 표면 개질이 가장 일반적으로 알려지고 또 사용되어 왔으나 이는 다량의 용매 및 유해 화학물질의 사용과 폐기물 생성으로 인한 환경 오염, 높은 에너지 사용, 일부 장비의 높은 비용 등의 단점을 안고 있다. 이 문제를 극복하기 위해 곰팡이, 박테리아, 효소와 같은 미생물을 사용한 방법이 연구되고 있으며, 생물학적 방식은 더 낮은 에너지 투입으로 천연 섬유의 표면 개질을 가능하게 한다[80]. 최근 천연섬유 복합재료의 연구 동향은 단순히 친환경 재료를 사용하는 것에서 나아가 제조 과정에서도 친환경적인 방식으로 접근하는 것에 초점을 맞추고 있다[81].

2.2 자동차 산업에서의 친환경 복합재료 동향 및 전략

최근 몇 년 동안 자동차 산업에서는 각종 규제와 기술의 변화로 인해 고분자 복합재료에 대한 수요가 증가했다[4, 82]. 자동차 산업의 트렌드는 내연기관에서 전기차(EV, Electric Vehicle), 수소연료전지, 하이브리드 자동차로 변화하고 있다. 또한 교통 혼잡에 대응하기 위해 도시에서 대규모 항공 작전을 수행하는 운송 부분의 파괴적인 신기술인 도심항공 모빌리티(UAM, Urban Air Mobility) 역시 기하급수적으로 성장하고 있다[83]. EV와 UAM이 도시 인프라와 통합되기 위해서는 주행 거리를 극대화하기 위해 경량화가 절대적으로 필요하다. 파워트레인 기술의 패러다임 전환을 담당하는 법적 규제로 인하여 경량 부품, 친환경 솔루션 및 견고한 배터리 인클로저 시스템을 생산하기 위한 복합재료에 대한 수요가 증가하고 있다.

본격적인 전기자동차로의 전환이 예상되는 2035년에는 내연기관 자동차 생산량이 20억대를 유지할 것으로 전망되며, 부품 경량화를 통한 탄소배출 저감이 틈새시장이 될 수 있다. 차세대 자동차 산업은 전기화를 넘어서 천연 섬유 복합재부터 바이오 기반 수지, 재활용, 제조 방법 등에 이르기까지 많은 구성 요소에 대해 보다 지속 가능한 재료 솔루션을 향한 혁신을 계속해서 찾고 있다[84-88]. 친환경 소재와 플라스틱을 재활용을 결합하는 것은 탄소 중립을 달성하는 데 필수적인 역할을 할 것이다[89]. 천연원료의 경우 식물이 성장하는 과정에서 이산화탄소를 흡수하기 때문에 자동차의 전 과정에서 배출되는 탄소는 물질화 단계에서 부분적으로 상쇄된다[90]. 즉, 친환경 내장재나 원재료 사용 비율이 높을수록 이산화탄소와 휘발성 유기화합물 배출을 줄이는데 유리하다. 이에 글로벌 자동차 브랜드들은 지속가능성을 우선시하고 친환경 복합재료의 적용을 확대하고 있다[91].

글로벌 자동차 그룹인 Opel은 이미 1990년대부터 이러한 접근을 시도해왔다. Calibra 모델에는 헤드라이트 프레임(Headlight frame)과 워터 디플렉터(Water deflector), 범퍼(Bumper), 그리고 인렛 매니폴드(Inlet manifold)에 다양한 유형의 재활용 재료가 포함되어 있다[92].

메르세데스-벤츠 그룹(Mercedes-Benz Group)은 최근 공개된 순수 전기 컨셉카 비전 EQXX의 인테리어에 지속 가능한 경량 소재를 사용했다. 도어 핸들은 강철보다 강하지만 생분해되는 Biosteel® 섬유로 만들어졌다. 바닥 매트 역시 재활용이 가능한 대나무 섬유로 만들어졌다[93]. A-Class 모델은 코코넛 섬유와 고무 라텍스 복합재로 구성된 시트를 사용한다. E-Class 모델은 아마-사이잘 섬유 매트 강화 에폭시 도어 패널을 사용한다[94,95]. 메르세데스-벤츠 그룹은 2039년까지 폐 어망, 페트병 등을 업사이클링해 만든 재활용 소재 적용률을 평균 40%까지 높일 계획이다[84].

BMW는 i8 내부에 사용되는 시트 및 도어 트림의 악센트 스트립(Accent strip), 루프 라이너(Roof liner), 바닥 매트, 차체 필러 트림(Body pillar trim) 및 바닥 덮개 등에 혁신적인 재활용 공정을 적용하였다. 원료가 되는 폴리에스터 과립은 재활용이 가능한 PET 등의 소재로 생산되며 특수 공정을 통해 40%의 버진 울과 결합되어 고급 커버 원단을 제작하였다[96]. 또한 2021년 IAA 모빌리티에서 100% 재활용이 가능한 소재로 제작된 전기 콘셉트 모델인 BMW I 비젼 서큘러(Vison Circular)를 공개하며 친환경 소재 사용에 대한 의지를 강조하였다. 원형은 내부에 사용되는 플라스틱, 고무, 유리 등 재활용 소재를 사용하고 차체를 구성하는 데에도 스틸을 사용해 자동차의 수명이 다한 후에도 모든 부품을 재활용할 수 있다. 또한, 각 부품을 연결하기 위해 접착제를 사용하는 것이 아닌 레디메이드 방식으로 제작했으며, 일부 부품은 3D 프린팅 기술로 제작해 제조 단계에서 폐기되는 부품을 최소화했다. BMW 그룹은 앞으로 재활용 플라스틱, 천연섬유, 바이오플라스틱, 비건가죽 등을 차량의 내/외장으로 확대 적용해 탄소 배출을 획기적으로 줄일 계획이다[97,98].

제너럴 모터스(GM, General Motors)는 Chevrolet Impala 2002 모델의 뒷선반 구성 요소와 트림 패널에 아마/PP 복합재료를 사용한 바 있다[99]. GM은 친환경 소재 개발 및 적용을 위한 측정 솔루션을 개발하고 있으며, 이를 통해 원자재를 대체하는 것이 아닌 디자인, 소재, 공급망 등을 고려한 체계적인 개발 및 관리 환경을 조성하여 자원과 재료가 지속적으로 재사용되는 순환경제를 구축하는 것을 목표로 하고 있다[100].

볼보(Volvo)의 경우 2025년 이후 출시되는 신차에 최소 25% 이상으로 재활용 및 바이오 소재 플라스틱의 비율을 높일 계획이다. 이는 대시보드, 바닥 매트, 시트 등에 우선 적용되고, 향후에는 바이오 소재 플라스틱의 사용 비율을 높일 예정이다. 바이오 기반 소재, 페트병, 그리고 코르크 업사이클 등을 더욱 다양한 부품으로 확대해 나갈 예정이다. 볼보의 친환경 소재 전략은 순수 전기 컨셉카인 컨셉 리차지(Concept Recharge)를 통해서도 확인할 수 있다. 컨셉 리차지의 내부는 친환경 원단과 천연 소재를 활용한 경량 복합 소재로 채워져 있다[94,101].

현대자동차그룹은 1990년대 중반부터 친환경 소재 개발을 시작해 2000년대 초반부터 적극적으로 활용해 왔다. 5세대 그랜저와 7세대 쏘나타의 트렁크 선반 커버에 케냐프를 사용한 복합재료가 대표적이다[102]. 또한 기아 자동차는 2014년 2세대 ‘소울EV’에 바이오 플라스틱, 사탕수수 바이오 섬유 등 친환경 내장재를 도입했다. 2023 EV9에 적용된 친환경 소재는 재활용 소재, 바이오 소재, 벤젠/톨루엔/자일렌(BTX, Benzene, Toluene, Xylenes) 프리 3가지로 분류된다. 재활용 재료에는 재활용 PET 직물, 스웨이드, 원사, 펠트, 플라스틱 및 어망 등을 사용한다. 생체재료로는 Bio PU, Foam, Paint 등을 포함한다. BTX 프리는 벤젠, 톨루엔, 자일렌을 함유하지 않은 친환경 도료이다[103].

포드(Ford)는 Mondeo 모델의 도어 무게를 5~10% 줄이기 위해 도어 패널에 케냐프/PP 복합재료를 사용했다[104]. 또한 F-150 픽업트럭의 와이어링 하네스(Wiring harness)에는 왕겨를 사용하고, Flex 풀사이즈 SUV (Sport utility vehicle)에는 밀짚을 사용하여 보관함(Storage bin)을 보강하였다[105].

2.3 글로벌 시장

글로벌 친환경 복합재료 시장은 2022년에 276억 7천만 달러 규모로 성장했으며 연평균 15.3%로 성장하여 2030년까지 864억 3천만 달러에 이를 것으로 기대된다[106]. 그 가운데 천연섬유 복합재료 시장은 2023년부터 2028년까지 연평균 5.3% 성장해 4억 2,400만 달러에 이를 것으로 예상된다[107]. 플라스틱을 생분해성 및 친환경적인 소재로 대체하려는 정부의 계획은 시장 확장을 이끄는 주요 요인 중 하나이다. 또한, 승객 안전을 확보하고 차량을 경량화 하려는 자동차 산업의 노력은 친환경 복합재료 시장 수요의 증가로 귀결된다. 자동차 산업은 연료 효율성, 중량 감소 및 소음 감소 측면에서 우수한 성능을 가진 친환경 복합재료에 대해 지속적인 관심을 기울이며 연구를 지속해왔으며, 이미 다양한 부품에 적용하고 있다. 친환경 복합재료의 주요 이점은 가볍고 생분해가 가능하다는 점이다. 이는 제조업체와 소비자 사이에 이러한 소재가 각광을 받는데 있어 필수적인 요소이기도 하다. 석유 기반 플라스틱은 수세기 동안 분해되지 않는 물질이다. 따라서 대부분의 국가 정부에서는 이 문제를 해결하기 위해 석유 기반 플라스틱 사용을 제한하고 친환경적인 대안을 장려하고 있다. 또한 자동차의 제조업체는 자동차의 유효 수명동안 자동차를 유지, 관리할 책임이 있다. 전 세계적으로 플라스틱 쓰레기와 폐기물이 쌓이는 것을 줄이기 위해 자동차 제조업체는 폐기 프로세스를 내부적으로 처리해야 한다[108]. 친환경 복합재료의 성장을 이끄는 또 다른 주요 요인은 값비싼 인공 강화재와 환경에 유해한 재료를 대체할 수 있다는 것이다. 기존 재료가 환경 또는 인체에 바람직하지 않거나 비용이 많이 드는 많은 응용 분야에서는 친환경 복합재료를 대신하여 사용하도록 조정할 수 있다[109]. 친환경 복합재료 시장의 주요 동인 중 하나는 지속 가능한 재료에 대한 수요 증가이다. 친환경 복합재료를 사용하면 환경에 미치는 영향과 온실가스 배출을 줄이는 데 도움이 될 수 있다. 또한 기존 재료보다 저렴하므로 높은 내구성이나 성능이 필요한 부품에 대해 적용 가능한 선택지가 된다[110]. 친환경 복합재료 시장의 또 다른 주요 성장 동력은 혁신이다. 친환경 복합재료는 이전에는 불가능했던 독특한 재료 조합을 가능하게 하는 새로운 기술을 사용하여 만들어지는 경우가 많다. 이는 기존 문제에 대한 혁신적인 해결책을 찾는 기업의 신제품에 적용될 수 있다.

또 다른 주목할 만한 움직임은 재활용 시장이다. 현재 EU 전역의 재활용 시설 중 10% 미만만이 수명이 다한 차량에 나오는 플라스틱을 효율적으로 분류하고 재활용할 수 있다. 유럽연합 집행위원회(EC, European commission)의 공동 연구 센터(JRC, Joint Research Center)는 새로운 차량에 재활용 플라스틱 사용을 장려하고 차량에 내장된 플라스틱의 수명 종료 관리를 개선하면 자동차 및 플라스틱 산업이 보다 순환적인 생산 시스템을 개발하는 데 도움이 될 수 있다고 보고했다. 이 평가를 바탕으로 EC는 3.5톤 미만의 신차에 대해 의무적인 재활용 함량 목표를 제안했다. 이 정책 개입은 2030년에 석유 사용을 최대 400만 배럴까지 줄일 수 있을 것으로 기대된다[111,112].

|

Fig. 1 General plant fibers used in the automotive biocomposites [22-32] |

환경에 미치는 영향을 줄일 수 있는 잠재력으로 인해 친환경 복합재료는 자동차 응용 분야에서 주목받고 있다. 친환경 복합재료 기술은 부품의 특성과 요구 성능을 충족시키는 동시에 기존 재료를 대체해야 하는 과제를 안고 있다. 최근에는 천연섬유 강화 고분자 복합재료가 자동차 산업의 다양한 구조적 응용에 널리 사용되고 있다. 친환경 소재를 기반으로 한 복합재료 기술의 향상을 위해서는 다양한 접근 방식이 필요하다. 먼저 효율적이고 재현 가능한 원료 추출 및 전처리 방법을 개발하여 높고 균일한 품질을 달성하는 것이 중요하다. 또한, 원료와 고분자 기지재 사이의 접착력을 향상시키기 위해 적절한 표면 처리를 개발하는 것이 필수적이며 이를 통해 기계적 물성을 향상시킬 수 있다. 복합재료의 성능을 극대화하기 위해서는 원료의 특성을 고려하여 고분자 기지재의 제형을 최적화하려는 노력이 이루어져야 한다. 복합재료는 경량화, 강도 강화, 내구성 향상 등의 장점을 통해 자동차의 연비 향상과 친환경 운전을 촉진할 것으로 기대된다. 친환경 자동차 분야의 연구와 혁신은 환경 보호와 에너지 절약을 증진하는데 중요하며, 산업계와 정부 간의 협력이 필요하다. 미래 자동차 산업은 친환경 복합재료의 지속적인 개발과 도입을 통해 환경적으로 지속가능한 미래를 향해 나아갈 것이다.

본 연구는 과학기술정보통신부 및 한국연구재단의 중견연구지원사업의 연구결과로 수행되었음(2022R1A2C3011968).

- 1. Pelegov, D.V. and J.-J. Chanaron, “Electric car market analysis using open data: sales, volatility assessment, and forecasting,” Sustainability, 2022, 15(1), pp. 399.

-

- 2. Shahzad, M., et al., “Digital twins in built environments: an investigation of the characteristics, applications, and challenges”, Buildings, 2022, 12(2), pp. 120.

-

- 3. Buberger, J., et al., “Total CO2-equivalent life-cycle emissions from commercially available passenger cars”, Renewable and Sustainable Energy Reviews, 2022, 159, 112158.

-

- 4. Commission, E. A European Green Deal. 2019; Available from: https://commission.europa.eu/strategy-and-policy/priorities-2019-2024/european-green-deal/delivering-european-green-deal_en.

- 5. Xu, L., et al., “Greenhouse gas emissions of electric vehicles in Europe considering different charging strategies,” Transportation Research Part D: Transport and Environment, 2020, 87, 102534.

-

- 6. Tang, C., et al., “Assessing the European electric-mobility transition: emissions from electric vehicle manufacturing and use in relation to the EU greenhouse gas emission targets,” Environmental Science & Technology, 2022, 57(1), pp. 44-52.

-

- 7. S. Rangarajan, S., et al., “Lithium-ion batteries—The crux of electric vehicles with opportunities and challenges,” Clean Technologies, 2022, 4(4), pp. 908-930.

-

- 8. Manzetti, S. and F. Mariasiu, “Electric vehicle battery technologies: From present state to future systems,” Renewable and Sustainable Energy Reviews, 2015, 51, pp. 1004-1012.

-

- 9. Tolouei, R. and H. Titheridge, “Vehicle mass as a determinant of fuel consumption and secondary safety performance,” Transportation Research Part D: Transport and Environment, 2009, 14(6), pp. 385-399.

-

- 10. Daud, M., et al., “The effect of pineapple leaf fiber as a filler in polymer matrix composite for interior part in automotive,” International Journal of Nanoelectronics and Materials, 2021, 14, pp. 363-372.

- 11. Stevens, C.V., Industrial Applications of Natural Fibres: Structure, Properties and Technical Applications, John Wiley & Sons, 2010.

- 12. Verma, D. and I. Senal, “Natural fiber-reinforced polymer composites: Feasibiliy study for sustainable automotive industries,” Biomass, Biopolymer-based Materials, and Bioenergy, 2019, pp. 103-122.

-

- 13. Bongarde, U. and V. Shinde, “Review on natural fiber reinforcement polymer composites,” International Journal of Engineering Science and Innovative Technology, 2014, 3(2), pp. 431-436.

- 14. Bhattacharyya, D., A. Subasinghe, and N.K. Kim, “Natural fibers: Their composites and flammability characterizations,” Multifunctionality of Polymer Composites, 2015, 1(1), pp. 102-143.

-

- 15. Asim, M., et al., “Potential of natural fiber/biomass filler-reinforced polymer composites in aerospace applications,” Sustainable Composites for Aerospace Applications, 2018, pp. 253-268.

-

- 16. Saxena, M., et al., Composite Materials from Natural Resources: Recent Trends and Future Potentials, IntechOpen, 2011.

-

- 17. Feughelman, M., “Natural protein fibers,” Journal of Applied Polymer Science, 2002, 83(3), pp. 489-507.

-

- 18. Syduzzaman, M., et al., “Plant-based natural fibre reinforced composites: a review on fabrication, properties and applications,” Coatings, 2020, 10(10), pp. 973.

-

- 19. Alleman, J.E. and B.T. Mossman, “Asbestos revisited,” Scientific American, 1997, 277(1), pp. 70-75.

- 20. Thomas, S., et al., “Natural fibres: structure, properties and applications,” Cellulose Fibers: Bio-and Nano-Polymer Composites: Green Chemistry and Technology, 2011, pp. 3-42.

-

- 21. Anandjiwala, R.D. and S. Blouw, “Composites from bast fibres-prospects and potential in the changing market environment,” Journal of Natural Fibers, 2007, 4(2), pp. 91-109.

-

- 22. Kamaraj, M., E.A. Dodson, and S. Datta, “Effect of graphene on the properties of flax fabric reinforced epoxy composites,” Advanced Composite Materials, 2020, 29(5), pp. 443-458.

-

- 23. Wang, H., et al., “Effect of jute fiber modification on mechanical properties of jute fiber composite,” Materials, 2019, 12(8), 1226.

-

- 24. Choudhary, S., et al., “Advantages and applications of sisal fiber reinforced hybrid polymer composites in automobiles: A literature review,” Materials Today: Proceedings, 2023.

-

- 25. Awad, S., et al., “Polylactic Acid (PLA) Reinforced with Date Palm Sheath Fiber Bio-Composites: Evaluation of Fiber Density, Geometry, and Content on the Physical and Mechanical Properties,” Journal of Natural Fibers, 2023, 20(1),2143979.

-

- 26. Delicano, J.A., “A review on abaca fiber reinforced composites,” Composite Interfaces, 2018, 25(12), pp. 1039-1066.

-

- 27. Pothan, L.A., S. Thomas, and N. Neelakantan, “Short banana fiber reinforced polyester composites: mechanical, failure and aging characteristics,” Journal of Reinforced Plastics and Composites, 1997, 16(8), pp. 744-765.

-

- 28. Yan, L., et al., “Effect of alkali treatment on microstructure and mechanical properties of coir fibres, coir fibre reinforced-polymer composites and reinforced-cementitious composites,” Construction and Building Materials, 2016, 112, pp. 168-182.

-

- 29. Lyu, P., et al., “Efficient extraction of technical fibers from hemp in an ethanol-water mixture,” Industrial Crops and Products, 2022, 178, 114620.

-

- 30. Wang, C., et al., “Relationship between chemical composition, crystallinity, orientation and tensile strength of kenaf fiber,” Fibers and Polymers, 2016, 17, pp. 1757-1764.

-

- 31. Cesarino, I., et al., “Fabrication of pineapple leaf fibers reinforced composites,” Pineapple Leaf Fibers: Processing, Properties and Applications, 2020, pp. 265-277.

-

- 32. Liu, D., et al., “Bamboo fiber and its reinforced composites: structure and properties,” Cellulose, 2012, 19, pp. 1449-1480.

-

- 33. Bhattacharyya, D., A. Subasinghe, and N.K. Kim, “Natural fibers: Their composites and flammability characterizations,” Multifunctionality of Polymer Composites, 2015, pp. 102-143.

-

- 34. Zimmermann, T., E. Pöhler, and T. Geiger, “Cellulose fibrils for polymer reinforcement,” Advanced Engineering Materials, 2004, 6(9), pp. 754-761.

-

- 35. Li, Y., et al., “Preparation and characterization of cellulose nanofibers from partly mercerized cotton by mixed acid hydrolysis,” Cellulose, 2014, 21, pp. 301-309.

-

- 36. Atalla, R., et al., “Hemicelluloses as structure regulators in the aggregation of native cellulose,” International Journal of Biological Macromolecules, 1993, 15(2), pp. 109-112.

-

- 37. Thielemans, W., et al., “Novel applications of lignin in composite materials,” Journal of Applied Polymer Science, 2002, 83(2), pp. 323-331.

-

- 38. Faruk, O., et al., “Biocomposites reinforced with natural fibers: 2000-2010,” Progress in Polymer Science, 2012, 37(11), pp. 1552-1596.

-

- 39. Alshgari, R.A., et al., “Investigation on physical and mechanical properties of abaca fiber composites using filament winding,” Advances in Polymer Technology, 2022.

-

- 40. RW, K., “New strategies for exploiting flax and hemp,” Chemtec, 1996, 26, pp. 34-42.

-

- 41. Sharma, H. and C. Van Sumere, Biology and Processing of Flax, M Publications, 1992.

-

- 42. Acha, B.A., N.E. Marcovich, and M.M. Reboredo, “Physical and mechanical characterization of jute fabric composites,” Journal of Applied Polymer Science, 2005, 98(2), pp. 639-650.

-

- 43. Summerscales, J., et al., “A review of bast fibres and their composites. Part 1–Fibres as reinforcements,” Composites Part A: Applied Science and Manufacturing, 2010, 41(10), pp. 1329-1335.

-

- 44. Kandachar, P. and R. Brouwer, Applications of Bio-composites in Industrial Products, MRS Online Proceedings Library, 2001, 702, pp. 1-12.

-

- 45. Zampaloni, M., et al., “Kenaf natural fiber reinforced polypropylene composites: A discussion on manufacturing problems and solutions,” Composites Part A: Applied Science and Manufacturing, 2007, 38(6), pp. 1569-1580.

-

- 46. Nam, S. and A.N. Netravali, “Green composites. I. Physical properties of ramie fibers for environment-friendly green composites,” Fibers and Polymers, 2006, 7, pp. 372-379.

-

- 47. Munawar, S.S., K. Umemura, and S. Kawai, “Characterization of the morphological, physical, and mechanical properties of seven nonwood plant fiber bundles,” Journal of Wood Science, 2007, 53, pp. 108-113.

-

- 48. Staiger, M. and N. Tucker, “Natural-fibre composites in structural applications,” Properties and Performance of Natural-fibre Composites, 2008, pp. 269-300.

-

- 49. Ramesh, M., K. Palanikumar, and K.H. Reddy, “Mechanical property evaluation of sisal–jute–glass fiber reinforced polyester composites,” Composites Part B: Engineering, 2013, 48, pp. 1-9.

-

- 50. Thanushan, K., et al., “Strength and durability characteristics of coconut fibre reinforced earth cement blocks,” Journal of Natural Fibers, 2021, 18(6), pp. 773-788.

-

- 51. Kumar, G.R. and V. Kesavan, “Study of structural properties evaluation on coconut fiber ash mixed concrete,” Materials Today: Proceedings, 2020, 22, pp. 811-816.

-

- 52. Ahmad, J., et al., “Mechanical and durability characteristics of sustainable coconut fibers reinforced concrete with incorporation of marble powder,” Materials Research Express, 2021, 8(7), 075505.

-

- 53. Hasan, K.F., P.G. Horváth, and T. Alpár, “Potential natural fiber polymeric nanobiocomposites: A review,” Polymers, 2020, 12(5), 1072.

-

- 54. Wakelyn, P.J., et al., Cotton Fiber Chemistry and Technology, CRC Press, 2006.

-

- 55. Sinha, M.K., “A review of processing technology for the utilisation of agro-waste fibres,” Agricultural Wastes, 1982, 4(6), pp. 461-475.

-

- 56. Dunne, R., et al., “A review of natural fibres, their sustainability and automotive applications,” Journal of Reinforced Plastics and Composites, 2016, 35(13), pp. 1041-1050.

-

- 57. Venkateshwaran, N. and A. Elayaperumal, “Banana fiber reinforced polymer composites-a review,” Journal of Reinforced Plastics and Composites, 2010, 29(15), pp. 2387-2396.

-

- 58. Adeniyi, A.G., J.O. Ighalo, and D.V. Onifade, “Banana and plantain fiber-reinforced polymer composites,” Journal of Polymer Engineering, 2019, 39(7), pp. 597-611.

-

- 59. Mousavi, S.R., et al., “Mechanical properties of bamboo fiber-reinforced polymer composites: a review of recent case studies,” Journal of Materials Science, 2022, 57(5), pp. 3143-3167.

-

- 60. Lokesh, P., et al., “A study on mechanical properties of bamboo fiber reinforced polymer composite,” Materials Today: Proceedings, 2020, 22, pp. 897-903.

-

- 61. Ayrilmis, N., et al., “Coir fiber reinforced polypropylene composite panel for automotive interior applications,” Fibers and Polymers, 2011, 12, pp. 919-926.

-

- 62. Alsaeed, T., B. Yousif, and H. Ku, “The potential of using date palm fibres as reinforcement for polymeric composites,” Materials & Design, 2013, 43, pp. 177-184.

-

- 63. Zhu, J., et al., “Recent development of flax fibres and their reinforced composites based on different polymeric matrices,” Materials, 2013, 6(11), pp. 5171-5198.

-

- 64. Manaia, J.P., A.T. Manaia, and L. Rodriges, “Industrial hemp fibers: An overview,” Fibers, 2019, 7(12), 106.

-

- 65. Thygesen, A., “Properties of hemp fibre polymer composites-An optimisation of fibre properties using novel defibration methods and fibre characterisation,” Risø National Laboratory, 2006.

- 66. Khalil, H.A., et al., “Cell wall ultrastructure, anatomy, lignin distribution, and chemical composition of Malaysian cultivated kenaf fiber,” Industrial Crops and Products, 2010, 31(1), pp. 113-121.

-

- 67. Mahjoub, R., et al., “Tensile properties of kenaf fiber due to various conditions of chemical fiber surface modifications,” Construction and Building Materials, 2014, 55, pp. 103-113.

-

- 68. Zin, M., et al., “The effects of alkali treatment on the mechanical and chemical properties of pineapple leaf fibres (PALF) and adhesion to epoxy resin,” IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2018.

-

- 69. Saha, A., S. Kumar, and A. Kumar, “Influence of pineapple leaf particulate on mechanical, thermal and biodegradation characteristics of pineapple leaf fiber reinforced polymer composite,” Journal of Polymer Research, 2021, 28, pp. 1-23.

-

- 70. Kim, J.T. and A.N. Netravali, “Mercerization of sisal fibers: effect of tension on mechanical properties of sisal fiber and fiber-reinforced composites,” Composites Part A: Applied Science and Manufacturing, 2010, 41(9), pp. 1245-1252.

-

- 71. Kurien, R.A., et al., “A comprehensive review on the mechanical, physical, and thermal properties of abaca fibre for their introduction into structural polymer composites,” Cellulose, 2023, 30(14), pp. 8643-8664.

-

- 72. Bunsell, A.R., Handbook of Properties of Textile and Technical Fibres, Woodhead Publishing, 2018.

- 73. Fangueiro, R. and S. Rana, Natural Fibres: Advances in Science and Technology Towards Industrial Applications, Edited, Springer, 2016.

-

- 74. Kenneth G. Budinski, M.K.B., Engineering Materials: Properties and Selection, Prentice Hall, 2002.

- 75. Gholampour, A. and T. Ozbakkaloglu, “A review of natural fiber composites: Properties, modification and processing techniques, characterization, applications,” Journal of Materials Science, 2020, 55(3), pp. 829-892.

- 76. Kalia, S., B. Kaith, and I. Kaur, Cellulose Fibers: Bio-and Nano-polymer Composites: Green Chemistry and Technology, Springer Science & Business Media, 2011.

- 77. Bilba, K. and M.-A. Arsene, “Silane treatment of bagasse fiber for reinforcement of cementitious composites,” Composites Part A: Applied Science and Manufacturing, 2008, 39(9), pp. 1488-1495.

-

- 78. Ferreira, D.P., J. Cruz, and R. Fangueiro, “Surface modification of natural fibers in polymer composites,” Green Composites for Automotive Applications, 2019, pp. 3-41.

-

- 79. Yang, S.B., D. Lee, Y. Lee, and D.J. Kwon, “Comparison of Resin Impregnation and Mechanical Properties of Composites Based on Fiber Plasma Treatment,” Composites Research, 2023, 36(6), pp. 388-394.

-

- 80. George, M., P.G. Mussone, and D.C. Bressler, “Surface and thermal characterization of natural fibres treated with enzymes,” Industrial Crops and Products, 2014, 53, pp. 365-373.

-

- 81. Oh, E., et al., “Synthesis and characterization of bamboo employed environmentally friendly cellulose nanofibrils reinforced natural rubber composites with uncompromised mechanical properties,” Advanced Composite Materials, 2024, 33(1), pp. 120-133.

-

- 82. Kumar, S. and R. Bharj, “Emerging composite material use in current electric vehicle: a review,” Materials Today: Proceedings, 2018, 5(14), pp. 27946-27954.

-

- 83. Garrow, L.A., B.J. German, and C.E. Leonard, “Urban air mobility: A comprehensive review and comparative analysis with autonomous and electric ground transportation for informing future research,” Transportation Research Part C: Emerging Technologies, 2021, 132, pp. 103377.

-

- 84. Group, M.-B., Sustainability Report 2022, 2022.

- 85. AG, P., Annual and Sustainability Report 2022 of Porsche AG. 2023, Porsche AG.

- 86. Company, F.M., Integrated Sustainability and Financial Report 2023, 2022, Ford Motor Company.

- 87. Group, H.M., 2023 Sustainability Report. 2023, Hyundai Motors Group.

- 88. Co., T.M., Sustainability Data Book, Toyota Motor Co, 2023.

- 89. Wang, F., et al., “Technologies and perspectives for achieving carbon neutrality,” The Innovation, 2021, 2(4).

-

- 90. Bieker, G., “A global comparison of the life-cycle greenhouse gas emissions of combustion engine and electric passenger cars,” Communications, 2021, 49(30), pp. 847129-102.

- 91. Koronis, G. and A. Silva, Green Composites for Automotive Applications, Woodhead Publishing, 2018.

- 92. Long way to recycling plastics in the automotive industry. 2020 [cited 2020 April 10]; Available from: https://knaufautomotive.com/recycled-plastics-in-the-automotive-industry/.

- 93. Group, M.-B. VISION EQXX: The new benchmark of efficiency. 2022 [cited 2022; Available from: https://www.mercedes-benz.com/en/innovation/concept-cars/vision-eqxx-the-new-benchmark-of-effiency/.

- 94. Mohammed, L., et al., “A review on natural fiber reinforced polymer composite and its applications,” International Journal of Polymer Science, 2015, Vol. 2015, 243947.

-

- 95. Chauhan, V., T. Kärki, and J. Varis, “Review of natural fiber-reinforced engineering plastic composites, their applications in the transportation sector and processing techniques,” Journal of Thermoplastic Composite Materials, 2022, 35(8), pp. 1169-1209.

-

- 96. The BMW i8 – Ushering in a New Era of Sustainable PerformancePriced from $135,700 in the US. 2013 [cited 2013 September 10]; Available from: https://www.bmwusanews.com/newsrelease.do?id=1831&mid=246.

- 97. Driver, C.a. BMW i Vision Circular Concept Is the 100% Recyclable Compact Car of 2040. 2021 [cited 2021 September 06]; Available from: https://www.caranddriver.com/news/a37484821/ bmw-i-vision-circular-concept-revealed/.

- 98. Group, B. The BMW i Vision Circular. 2021 [cited 2021 September 06]; Available from: https://www.press.bmwgroup.com/ global/article/detail/T0341253EN/the-bmw-i-vision-circular? language=en.

- 99. Bcomp. Mercedes-AMG GT4 race cars with natural fibre composite bumpers. 2022 [cited 2022 March 31]; Available from: https://www.bcomp.ch/wp-content/uploads/2022/02/220331_ Bcomp-Mercedes-AMG-GT4-bumper-Final_en.pdf.

- 100. Zhao, D. and Z. Zhou, “Applications of lightweight composites in automotive industries,” Lightweight Materials from Biopolymers and Biofibers, 2014, pp. 143-158.

-

- 101. Volvo. Sustainability. 2023 [cited 2023; Available from: https://www.volvocars.com/intl/v/sustainability/climate-action.

- 102. Dong-A Ilbo, Vegetable leather, Waste battery recycling, Hyundai Motor Company builds an eco-friendly ecosystem, 2022 [cited 2022 April 6]; Available from: https://www.donga. com/news/Economy/article/all/20220406/112714754/1.

- 103. H.M. Group, The Kia EV9, 2023 [cited 2024 Mar. 04]; Available from: https://www.kia.com/content/dam/kwp/kr/ko/vehicles/pdf/en_brochure/en_catalog_ev9.pdf.

- 104. Autoevolution. 2014 Ford F-150 Becomes More Eco-Friendly with Rice Hull-Reinforced Plastic. 2013 [cited 2013 August 07]; Available from: https://www.autoevolution.com/news/2014-ford-f-150-becomes-more-eco-friendly-with-rice-hull-reinforced-plastic-64620.html.

- 105. Motortrend. Wheat Deal: Ford Uses Wheat Straw-Reinforced Plastic in 2010 Flex Storage Bins. 2009 [cited 2009 November 12]; Available from: https://www.motortrend.com/news/wheat-deal-ford-uses-wheat-strawreinforced-plastic-in-2010-flex-storage-bins-5897/.

- 106. Research, V.M. Bio-Composites Market. 2023 [cited 2023 January 06]; Available from: https://www.vantagemarketresearch.com/industry-report/biocomposites-market-1965.

- 107. Natural Fiber Composites Market - By Type (Wood Fiber Composites, Hemp Fiber Composites, Flax Fiber Composites, Jute Fiber Composites), By Matrix (Inorganic Compound, Natural Polymer, Synthetic Polymer), By End-use & Forecast, 2023 – 2032. 2023; Available from: https://www.gminsights. com/industry-analysis/natural-fiber-composites-market.

- 108. Theissler, A., et al., “Predictive maintenance enabled by machine learning: Use cases and challenges in the automotive industry,” Reliability Engineering & System Safety, 2021, 215, 107864.

-

- 109. Manu, T., et al., “Biocomposites: A review of materials and perception,” Materials Today Communications, 2022, 31, 103308.

-

- 110. (IEA), I.E.A., CO2 Emissions in 2022, 2023, International Energy Agency (IEA).

- 111. Maury, T., et al., “Towards recycled plastic content targets in new passenger cars and light commercial vehicles,” Publications Office of the European Union: Luxembourg, 2023.

- 112. JRC. Innovative requirements could boost circular economy of plastics and critical raw materials in vehicles. 2023 [cited 2023 July 13]; Available from: https://joint-research-centre.ec.europa.eu/ jrc-news-and-updates/innovative-requirements-could-boost-circular-economy-plastics-and-critical-raw-materials-vehicles-2023-07-13_en.

This Article

This Article

-

2024; 37(2): 115-125

Published on Apr 30, 2024

- 10.7234/composres.2024.37.2.115

- Received on Mar 5, 2024

- Revised on Apr 17, 2024

- Accepted on Apr 18, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Jonghwan Suhr

-

* Department of Mechanical Engineering, Sungkyunkwan University, Suwon 16419, Korea

** Department of Polymer Science & Engineering, Sungkyunkwan University, Suwon 16419, Korea - E-mail: suhr@skku.edu

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.