- Mechanical Performance Study of Flexible Protection Tube for Submarine Cables

Kyeong Soo Ahn*, Yun Jae Kim**, Jin-wook Choe***, Jinseok Lim***, Sung Woong Choi**†

* Hwaseung Cooperation, Defense Business Team

** Gyeongsang National University, Graduate School of Mechanical System Engineering

*** Korea Electrotechnology Research Institute, Power Cable Research Center- 해저케이블용 유연보호튜브의 기계적 성능 연구

안경수* · 김윤재** · 최진욱*** · 임진석*** · 최성웅**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

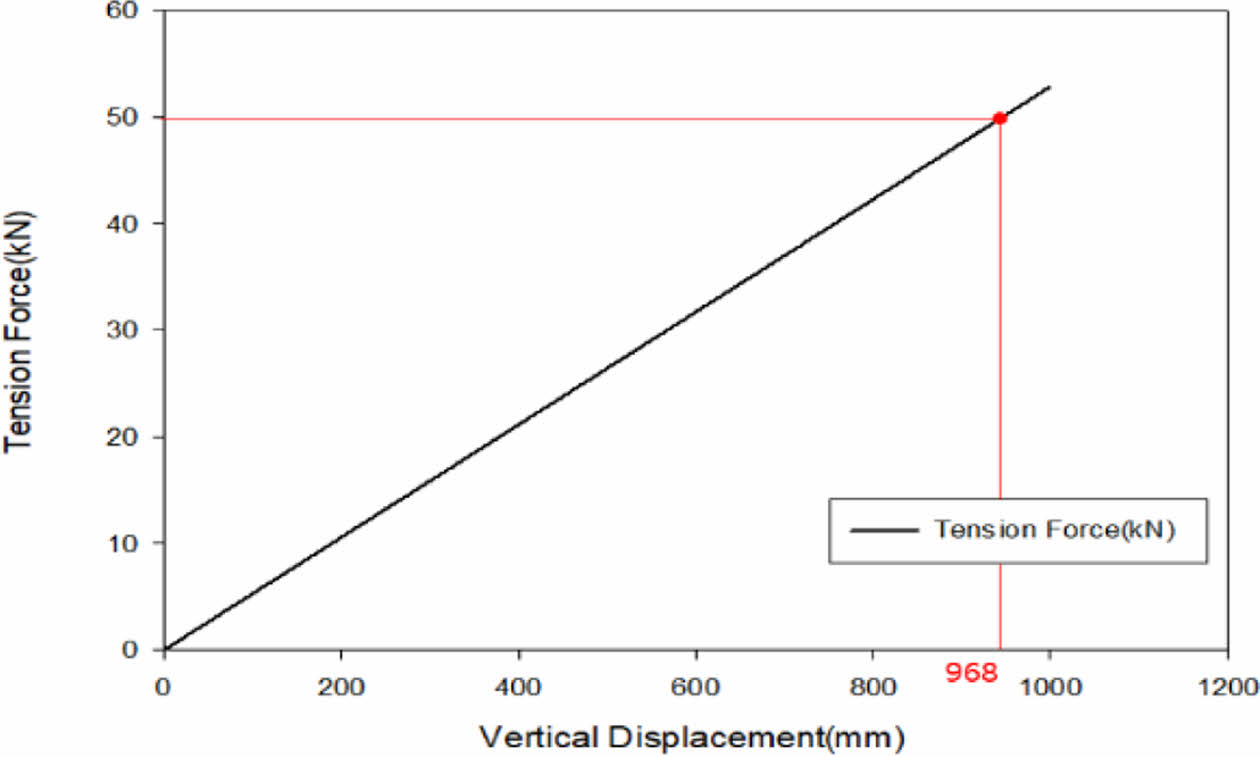

Demand for submarine cable is increasing due to advances in submarine power transmission technology and submarine cable manufacturing technology. Submarine cable use various types of protective equipment to prevent problems such as high maintenance costs in the event of cable damage and power outages during maintenance periods. Among them, flexible protection tube is a representative protective equipment to protect cables and respond to external forces such as waves and current. The flexible protection tube is made of polyurethane 85A hyperelastic material, so the calculation of mechanical behavior is carried out using mechanical properties based on experimental results. In this study, a study was conducted to determine the bending performance and tensile performance of flexible protection tube through analytical methods. The physical properties obtained through the multiaxial tensile test of polyurethane 85A were used for the analysis. Bending and tensile performance were determined for the maximum bending moment standard of 15 kN∙m and the tensile load standard of 50 kN. As a result, it was confirmed that when the maximum bending moment of 15 kN∙m of the flexible protection tube occurred, the bending performance of the MBR was secured at 13 m and when a tensile load of 50 kN, it was applied the maximum vertical displacement was 968 mm, confirming that the tensile performance was secured

해저케이블은 케이블의 손상 시 높은 유지 보수 비용과 문제점들을 해결하기 위해 다양한 종류의 보호기자재를 사용한다. 특히 파랑 및 해류 등의 외력 요소 들로부터 케이블을 보호하기 위해 사용되는 대표적인 보호기자재로 유연보호튜브를 들 수 있다. 유연보호튜브는 폴리우레탄 85A 초 탄성 재료로 구성되어 있어 기계적 거동을 계산하기 위해 실험 결과를 기반으로 한 물성치를 이용한다. 본 연구에서는 유연 보호 튜브를 대상으로 해석적 방법을 사용하여 휨 성능과 인장 성능을 살펴보았다. 해석에 사용된 물성치는 폴리우레탄 85A의 다축인장 실험을 통해 확보된 물성 값을 이용하였다. 유연보호튜브는 최대 굽힘 모멘트 기준치인 15 kN∙m와 인장하중의 기준치인 50 kN에 대해 휨 성능과 인장 성능을 분석하였다. 해석 결과 유연 보호 튜브의 최대 굽힘 모멘트가 15 kN∙m일 때 MBR은 13 m로 휨 성능이 확보되었으며, 인장하중이 50 kN일 때 최대 수직 변위가 968 mm를 나타내 인장 성능이 확보됨을 확인할 수 있었다

Keywords: 해저케이블(Submarine cable), 폴리우레탄(Polyurethane), 유연보호튜브(Flexible protection tube), 휨 성능 (Flexural performance), 인장 성능(Tensile performance)

세계적으로 전력에너지 수요는 2050년까지 지속적인 증가가 예상되며, 이에 따른 대규모 전력계통 송전과 계통간 송전망 연계 확대의 필요성이 제기되고 있다[1]. 최근 몇 년간 해저 전력 전송 기술과 해저 케이블 제조 기술 등의 발전으로 해저 케이블 수요도 계속해서 증가하고 있다.

일반적으로 고전압 해저 케이블은 고가의 제작 비용과 높은 설치 비용, 높은 단가의 포설 비용 등의 문제점 등이 있다. 케이블의 손상 시 또한 유지 보수 비용이 높아지고 정전 문제 등의 문제점이 발생한다. 따라서 해양 기자재 및 케이블, 선박 등은 안전성 평가와 부식 등의 요소들을 고려하여 설계되어야 한다[2-4]. 이와 관련하여 해저 케이블은 운용 중에 케이블 보호를 위한 기자재가 필요하며 설계 시 고려해야 할 중요한 요소 중 하나이다. 해저 케이블을 외부 요소로부터 보호하기 위해 여러 가지 기자재 및 운영 시스템을 도입하여 손상을 예방하고 있다. 또한 케이블의 매설 원칙을 정하여 천해부 및 심해부 매설을 통해 케이블을 보호하는 공법을 제시하고 있다[5]. 이 중 Bag이나 콘크리트 등의 구조적 보호자재를 사용하여 해저 케이블을 보호하는 방법들을 사용하고 있다[6]. 그러나 과도한 중량 및 설치의 난이성 등의 단점이 존재하여 개선된 방법 등을 모색하고 있다.

해저 케이블은 파랑 및 해류 등의 외력에 대비하고 케이블을 보호하기 위해 유연 보호 튜브를 사용할 수 있다. 유연 보호 튜브는 사용 시 파랑 및 해류 등의 외력 요소들에 대한 신뢰성 검토가 필요하다. 그중 튜브가 외력들에 의한 휨 성능과 인장하중 성능이 확보되는 것이 중요하다.

통상적으로 고분자 소재로 구성된 플라스틱 재료는 소재에 따른 물성치가 정립되어 있지 않아 실험을 통해 물성치를 확보한다[7,8]. 특히 폴리우레탄 등의 초탄성 재료로 구성된 유연보호튜브는 응력 변형률 값이 불명확한 경우가 많다. 폴리우레탄 85A 초탄성 재료로 된 유연 보호 튜브는 다축인장 실험을 통한 응력-변형률 실험 물성치를 기반으로 진행되어야 한다.

본 연구에서는 해석적 방법을 통해 유연 보호 튜브의 휨 성능과 인장 성능에 관한 연구를 진행하였다. 폴리우레탄 85A 초탄성 재료로 된 유연 보호 튜브는 다축인장 실험을 통해 확보한 물성값을 이용하여 해석하였다. 최대 굽힘 모멘트 기준치인 15 kN과 인장하중의 기준치인 50 kN에 대해 휨 성능과 인장 성능을 분석하였다.

2.1 유연보호튜브 모델링

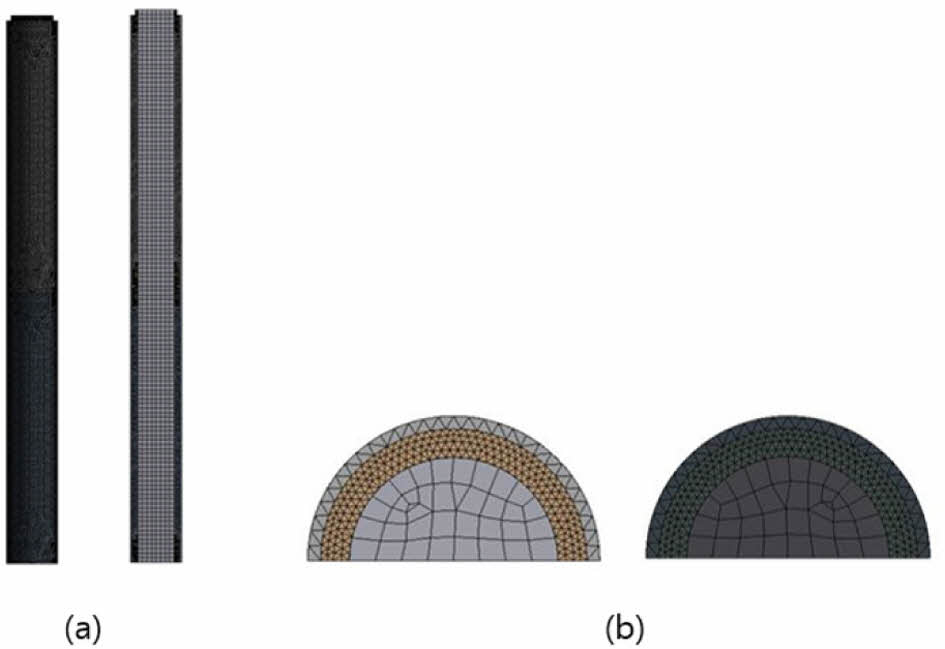

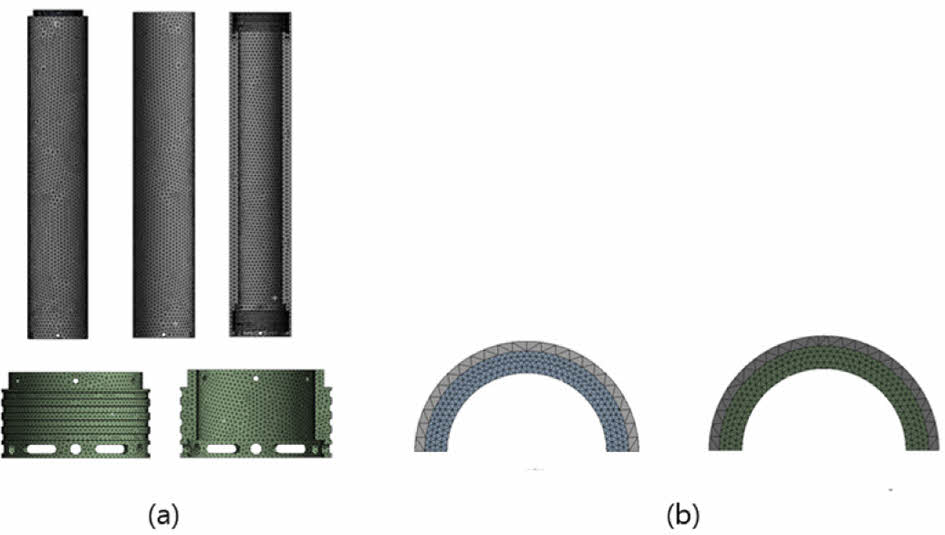

유연보호튜브 모델링은 내부 케이블을 포함한 유연보호튜브의 휨성능 검토를 위해 튜브의 단부에 횡(x축) 방향 변위하중을 고려하여 진행하였다. Fig. 1(a) 및 (b)는 해석모델의 주요 부재인 유연보호튜브 및 플랜지의 측면도 및 평면도를 보여주며, Fig. 2(a) 및 (b)는 해석 모델 mesh의 측면도 및 평면도를 보여준다. Mesh는 소켓형 플랜지의 매우 복잡한 형상으로 인해 Tetra 요소를 적용하였고 mesh의 크기는 16 mm~20 mm로 적용하였다.

또한 유연보호튜브의 구조성능 중 케이블 및 보호기자재의 중량을 포함한 인장성능 검토하기 위한 모델링을 진행하였다. Fig. 3(a) 및 (b)는 유연보호튜브 플랜지의 측면도 및 평면도 보여주며 유연보호튜브 양단부에 소켓형 플랜지가 부착되어 있는 형태로 진행하였다. Fig. 4(a) 및 (b)는 해석 모델 mesh의 측면도 및 평면도를 보여주며, 해당 mesh 또한 동일한 이유로 Tetra 요소를 적용하였다.

2.2 재료 물성치

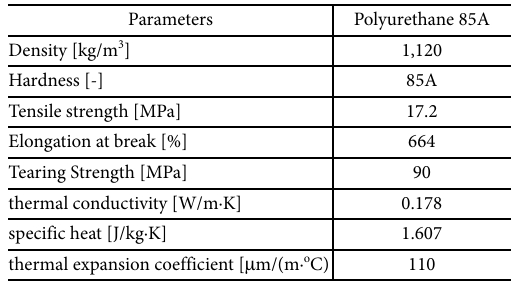

해석을 위한 유연보호튜브의 재료에 해당하는 폴리우레탄 85A의 물성치는 한국화학융합시험연구원(Korea Testing & Research Institute, KTR)을 통해 KS M 3824 표준규격[9]에 따라 측정하였다.

폴리우레탄 같은 초탄성 재료의 경우 응력 변형률 값이 불명확하기 때문에 실험을 통해 얻은 결과를 바탕으로 근접한 이론식을 반영하는 방식으로 진행한다. 따라서 폴리우레탄 85A 초탄성 재료는 다축 인장실험 결과를 활용한 응력-변형률 실험 결과를 기반으로 하였다.

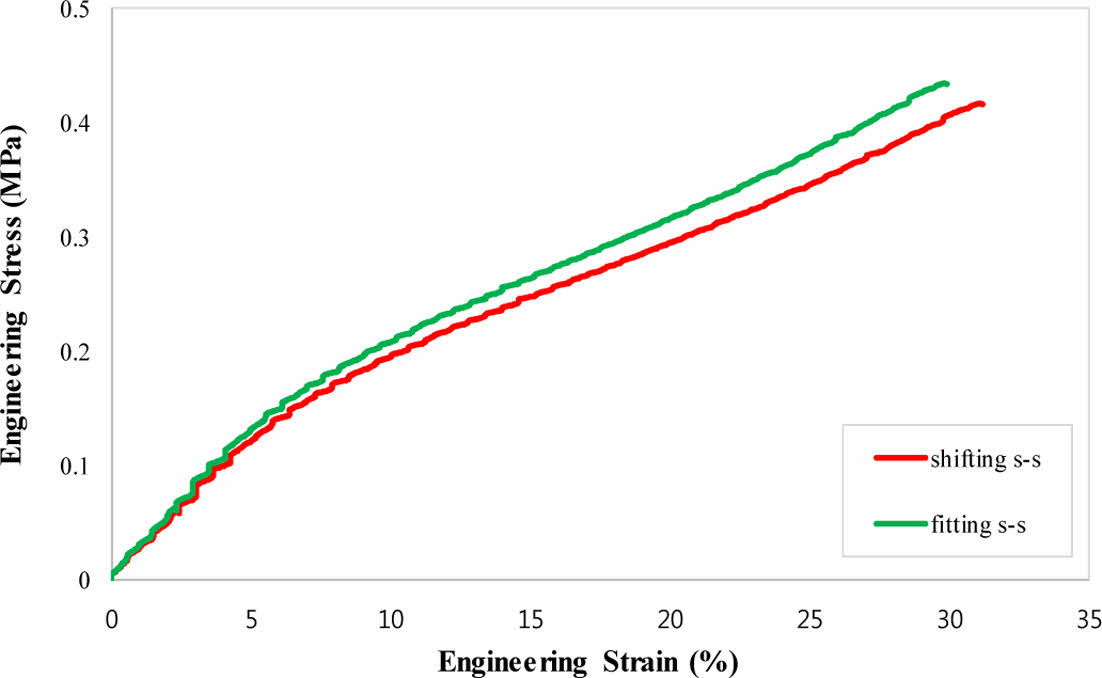

다축 인장실험은 신장률 15%, 20%, 및 35%의 변위를 적용하여 각 신장률별로 5회의 반복 측정을 수행하였다. 해석을 위해 실험결과는 이론식에 적합성을 검토하여 수정데이터로 변환하였다. 수정데이터 변환은 Fig. 5에서 보는 바와 같이 폴리우레탄 재료의 최대 변형이 발생한 35%의 하중(Loading) 곡선을 이용하였다.

실험으로 획득한 응력-변형률 곡선은 탄성범위를 고려하여 원점 시프트(shift) 작업을 진행하였고 이를 Fig. 6에서 볼 수 있다. 초탄성 재료는 경우 반복하중을 가할 때 시편의 초기 변형에 따른 표점 거리 및 단면적의 변형이 발생할 가능성이 있다. 따라서 반복하중으로 인한 소성 변형량을 고려한 피팅(Fitting) 작업을 진행하였고 그 결과를 Fig. 6에서 확인할 수 있다.

초탄성 재료의 이론식은 fitting curve를 비교 검토하여 가장 유사성이 있는 Mooney-Rivlin 이론식[10]을 선정하였는데 작은 변형(신장률 50% 이하), 휨 및 인장거동이 부여될 때 적용할 수 있는 이론식이다.

해저케이블은 복잡한 단면특성으로 케이블 요소 및 유연보호튜브 전체를 고려한 등가 탄성계수 및 반지름을 이용하여 해석을 진행하였다. 실험을 통해 도출한 휨감성(EI)과 축강성(EA)을 이용하여 등가 단면의 해석모델을 도출하였고 식 (1) 및 (2)을 통해 탄성계수(E) 및 반지름(r)을 도출하였다.

2.3 경계 조건

해석을 위해 접촉조건과 하중 및 경계조건을 검토하였다. 접촉조건으로는 부재 간의 접촉을 크게 3가지로 나눌 수 있었고 이는 크게 유연보호튜브-플랜지, 플랜지-플랜지, 유연보호튜브-유연보호튜브 간의 접촉을 고려하였다. 강재-강재, 강재-폴리우레탄, 폴리우레탄-폴리우레탄 간의 접촉은 마찰계수를 반영하여 진행하였다.

유연보호튜브-플랜지는 단부 플랜지와 강재 플랜지 접촉으로 되어 있는데 단부 플랜지는 완전히 접합되는 접촉 특성을 고려하여 bonded 접촉조건을 적용하였고 강재 플랜지는 마찰계수 0.4의 frictional contact을 적용하였다. 강재 플랜지 간, 유연보호튜브 간의 접촉조건은 frictional contact을 적용하여 강재 플랜지 간의 마찰계수는 0.2, 유연보호튜브 간의 마찰계수는 0.4를 적용하였다.

케이블을 포함한 유연보호튜브 해석을 위해 하중 및 경계조건을 고려하였다. 하중 및 경계조건은 케이블 및 유연보호튜브에서 동일하게 양단부 단면을 연결한 하중 및 경계조건을 고려하였다.

본 해석은 케이블을 포함한 유연보호튜브의 Tekmar[11]의 기준을 참고하여 휨 성능은 굽힘 모멘트 15 kN∙m을, 인장성능은 50 kN을 기준으로 진행하였다. 케이블을 포함한 유연보호튜브의 힘 성능은 목표치인 굽힘 모멘트 15 kN∙m에 대해서 Minimum Bending Radius(MBR)는 2.5 m로 설정하였고 MBR은 식 (3)을 통해 계산하였다.

여기서 b는 해석 구조물 길이(L)의 1/2을 나타내고 R 및 a는 각각 회전반경 및 변위하중을 나타낸다. 식 (3)의 경우 R > b일 때 정의되는 식으로 해석모델의 길이(b)가 3.0 m로 회전반경보다 클 경우 변위하중(a)를 계산할 수 없다. 따라서 해석에서는 변위하중(a)을 0.5 m로 가정하여 해석을 진행하였다.

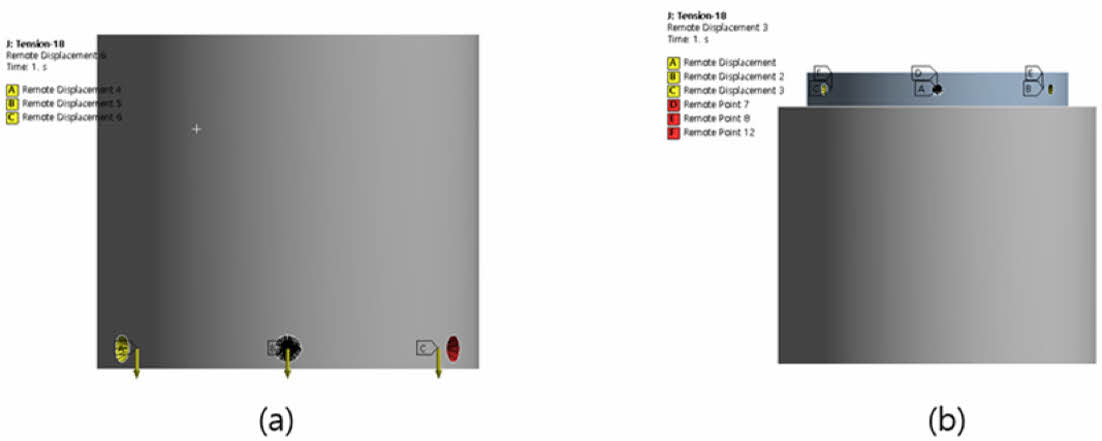

유연보호튜브는 볼트로 체결되어 길이가 연장되는 구조로 인장하중이 가해질 때 볼트 구멍을 통해 하중이 전달된다. 따라서 하중 및 경계조건은 플랜지의 양단부에 볼트 구멍을 통해 볼트로 연결된 하중 및 경계조건을 고려하였다. 유연보호튜브는 양 단부 강재 플랜지의 볼트 구멍에서 하중이 전달되고 하중이 가해지는 면적을 고려하기 위해 Remote point를 적용하였다. Remote point는 지정한 point에서 하중 및 경계 조건에 대한 구조물의 변형을 정확하게 파악할 수 있다[12]. 경계조건은 Fig. 7에서 볼 수 있듯이 유연보호튜브 상부 Remote point에 x축 방향으로 최대 500 mm 변위를 적용하였고, 하부 Remote point에는 모든 병진 및 회전방향 변위를 제어한 경계조건을 부여하였다.

해석에서는 유연보호튜브의 목표 인장하중을 50 kN으로 설정하였다. Fig. 8(a)과 같이 유연보호튜브 하부의 3개 Remote point에 적용하였으며, 수직방향 변위하중을 점차적으로 증가시켜 최대 1,000 mm의 변위를 적용하였다. 또한, Fig. 8(b)과 같이 유연보호튜브 상부의 3개 Remote point의 모든 병진 및 회전방향(Dx, Dy, Dz, Rx, Ry, Rz) 변위를 제어하였다.

본 연구에서 진행한 구조해석은 유연보호튜브 및 내부 케이블을 고려하여 횡방향 변위하중에 대한 휨 성능과 수직방향 변위에 따른 인장성능을 검토하기 위해 진행하였다. 구조해석은 상용 유한요소해석 프로그램인 ANSYS Mechanical을 사용하였으며 초탄성 재료인 폴리우레탄의 접촉 및 하중 조건을 고려하였다. 비선형 해석의 시간을 고려하여 1/2 대칭 해석모델을 적용하였다. 유연보호튜브의 인장성능 검토를 위한 해석에서는 내부 케이블을 포함하지 않은 해석을 진행하였다. Table 1

|

Fig. 1 Modeling of flexible protection tube and flange: (a) side view, (b) floor plan |

|

Fig. 2 Modeling mesh: (a) side view (b): floor plan |

|

Fig. 3 Modeling of flexible protection tube and flange: (a) side view (b): floor plan |

|

Fig. 4 Modeling mesh: (a) side view (b): floor plan |

|

Fig. 5 Elongation 35% stress-strain curve |

|

Fig. 6 Modified stress-strain curve (Red: origin shifted curve, Green: fitting curve) |

|

Fig. 7 Boundary conditions and Remote point |

|

Fig. 8 Boundary conditions and Remote point: (a) lower Remote point (b) upper Remote point |

3.1 휨 성능

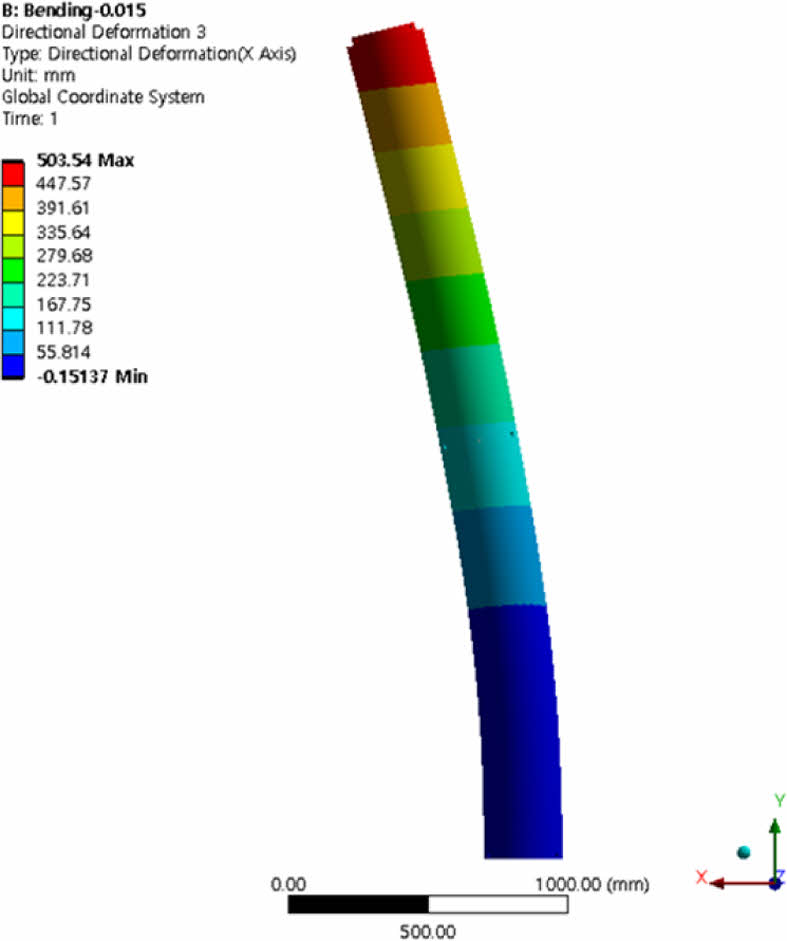

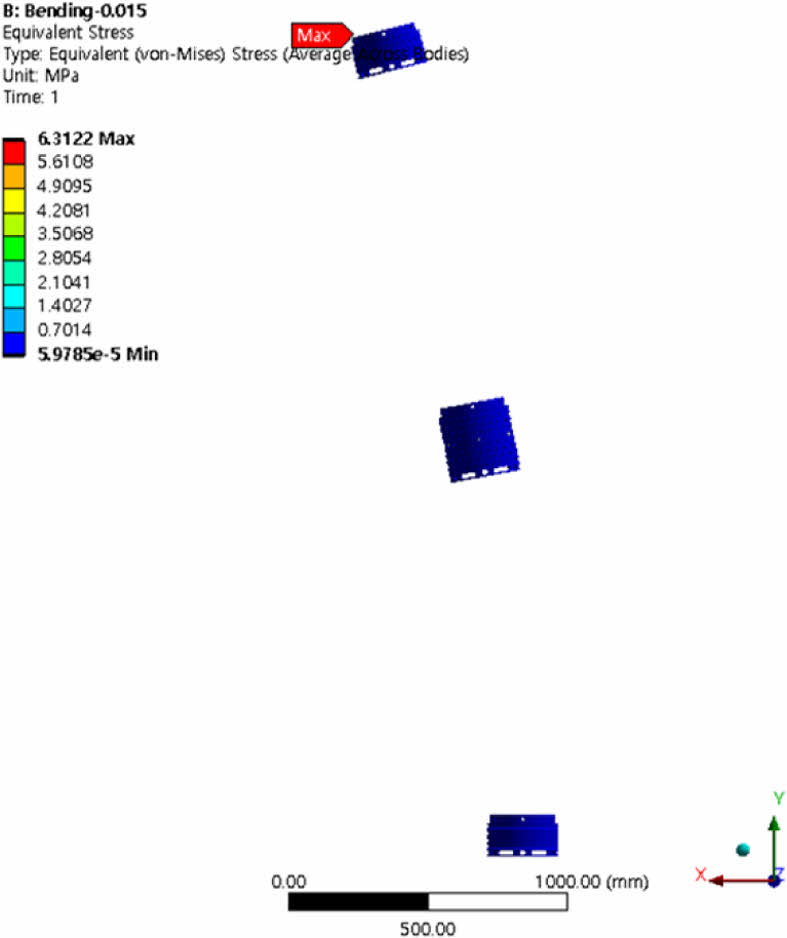

유연보호튜브의 횡방향 변위하중에 대한 Directional deformation 변위 결과를 Fig. 9에서 확인할 수 있다. 횡방향 변위하중으로 인해 x축 방향 변위가 주 변위로 나타남을 보였으며 유연보호튜브 상부에서 최대 약 503.5 mm의 변위가 발생함을 알 수 있다. Fig. 10는 유연보호튜브의 횡방향 변위하중에 대한 주 응력 (Max. Principal stress) 결과를 보여준다. 주응력은 최대 약 0.045 MPa이 발생하며, 이는 인장 측에서 발생한 응력으로 보인다. Fig. 11는 최대 주 변형 (Max. principal elastic strain) 분포 결과이고 최대 약 0.026 mm의 변형을 확인할 수 있다. 이 결과는 폴리우레탄 85A의 실험 결과에서 관찰된 신장률 35%의 결과와 비교할 때 매우 미미한(약 0.77%) 수치이고 이는 탄성 거동 시 휨 성능이 확보되는 것으로 판단된다. Fig. 12는 접합부인 강재 플랜지에서 발생되는 Equivalent stress (Von-Mises stress) 분포 결과를 보여준다. Equivalent stress 결과 상부 플랜지에서 최대 약 6.31 MPa의 응력이 나타남을 확인할 수 있으며 구조성능이 확보되는 것으로 판단된다.

Fig. 13는 유연보호튜브의 횡방향 변위에 따른 휨 모멘트 분포를 나타낸다. 최대 변위가 500 mm일 때 최대 휨 모멘트가 약 21.6 kN·m 발생함을 확인할 수 있으며 목표치인 굽힘 모멘트 15 kN∙m가 작용 시 최대 횡방향 변위가 351 mm 작용함을 보여준다. 이에 식 (3)을 통해 MBR을 계산할 시 해당 값은 13.0 m로 목표 값인 2.5 m보다 높아 유연보호튜브의 목표 휨 성능이 확보되었다고 판단된다.

3.2 인장 성능

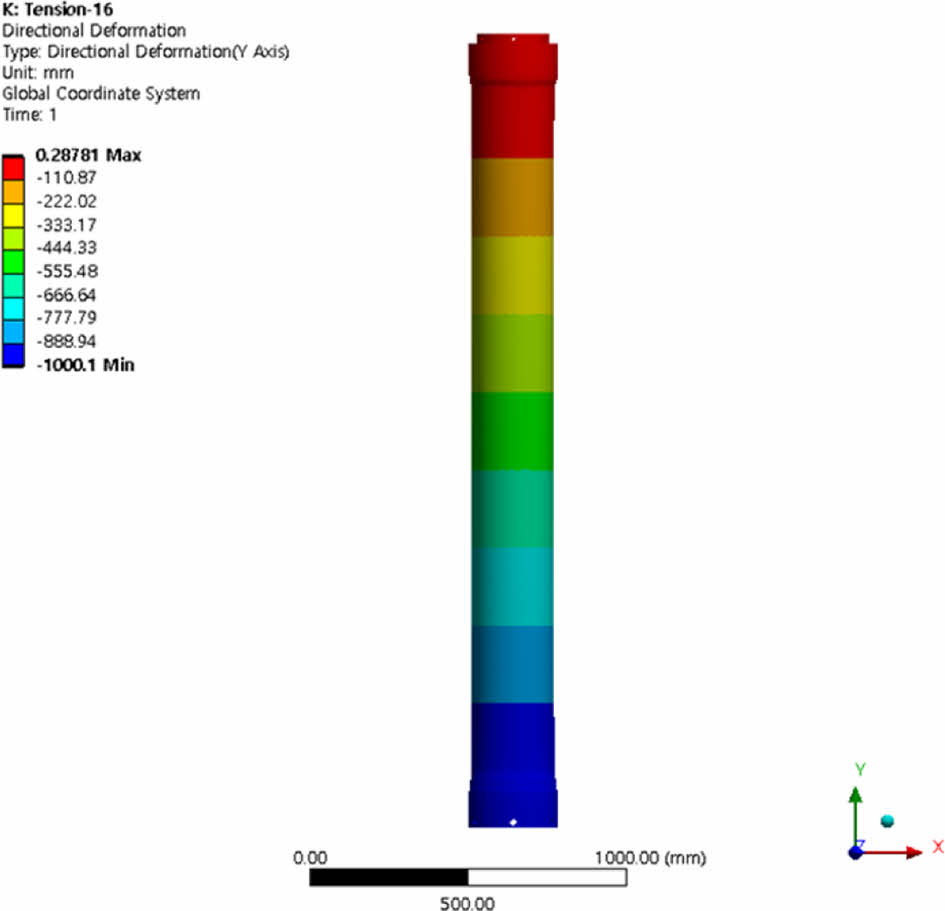

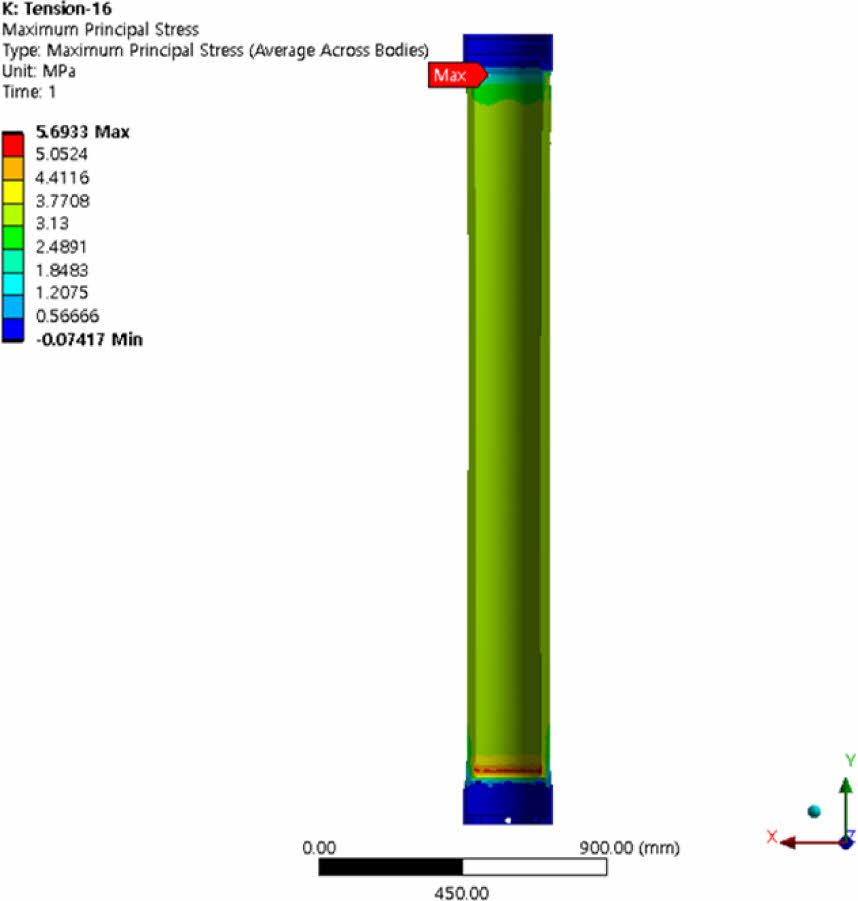

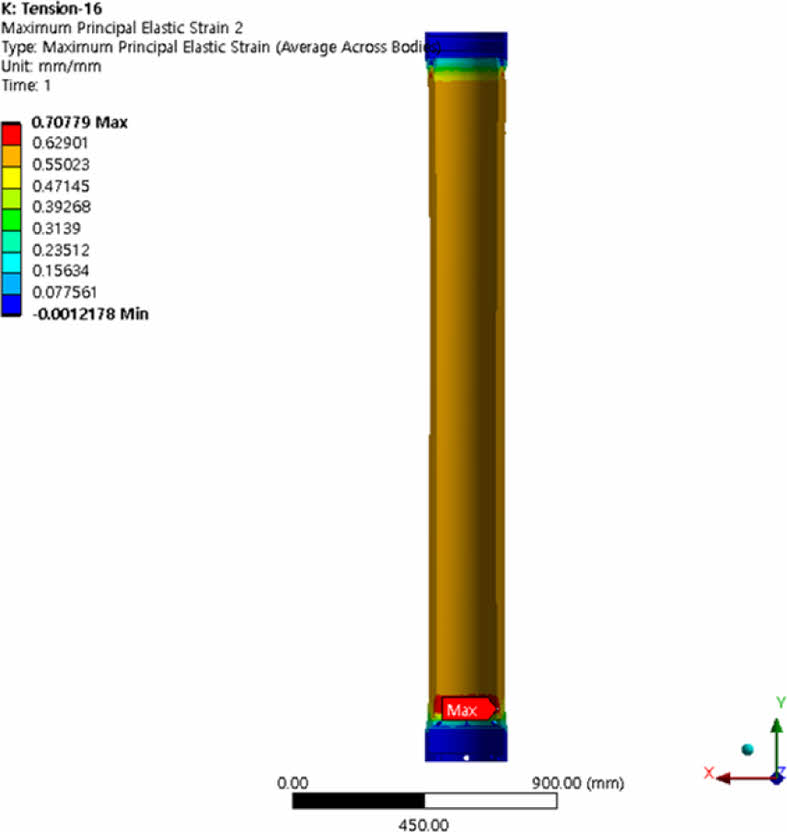

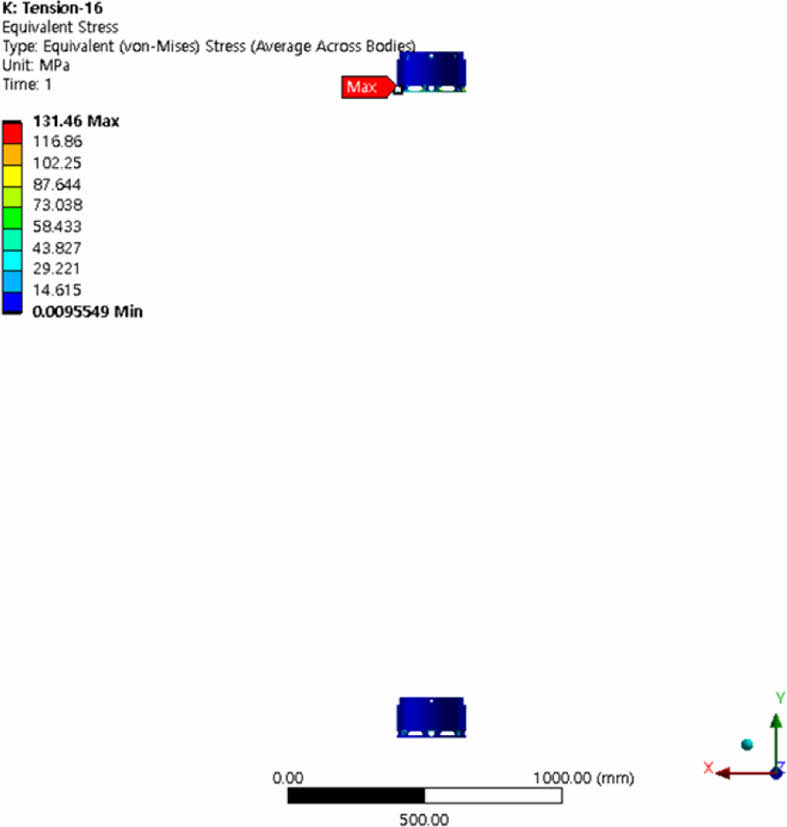

케이블 및 보호기자재의 총 중량(50 kN)으로 인한 유연보호튜브의 수직방향 변위에 Directional deformation 변위 결과를 분포를 Fig. 14에서 볼 수 있다. 그 결과 z축 방향 변위 분포가 지배적이었으며 변위 분포는 유연보호튜브 하부에서 최대 약 1000.1 mm의 변위가 발생함을 확인할 수 있다. Fig. 15는 해석 시 발생하는 최대 주 응력(Max. Principal stress) 결과를 보여준다. 최대 주응력은 유연보호튜브의 상단부에서 최대 약 5.693 MPa의 인장 응력이 발생함을 보여주고 이는 구조성능이 확보되는 것으로 판단된다. Fig. 16는 최대 주 변형(Max. principal elastic strain) 분포 결과이고 유연보호튜브의 플랜지 끝부분에서 최대 약 0.708 mm의 변형을 확인할 수 있다. 이 결과는 폴리우레탄 85A의 신장률 35%(약 0.026 mm) 결과와 비교 시 약 2배 정도의 큰 변형을 보이지만 인장 신장률에 비해 약 10%에 해당하는 수치로 인장 성능이 확보되는 것으로 판단된다. Fig. 17는 접합부인 강재 플랜지에서 발생되는 Equivalent stress (Von-Mises stress) 분포 결과를 보여준다. Equivalent stress 결과 상부 플랜지에서 최대 약 131.5 MPa의 응력이 나타남을 확인할 수 있으며 구조성능이 확보되는 것으로 판단된다.

Fig. 18는 유연보호튜브의 수직방향 변위에 따른 인장하중 분포를 보여준다, 최대 변위가 1000 mm일 때 최대 인장하중 약 52.8 kN 발생함을 확인할 수 있으며 목표치인 굽힘 모멘트 15 kN∙m가 작용 시 최대 횡방향 변위가 351 mm 작용함을 보여준다. 목표 인장하중인 50 kN가 적용할 경우 최대 수직 변위는 968 mm를 나타내며 이는 유연보호튜브의 목표 인장성능이 확보되었다고 판단된다.

|

Fig. 9 Horizontal and vertical displacement distribution |

|

Fig. 10 Max. Principal Stress distribution |

|

Fig. 11 Max. Principal Strain distribution |

|

Fig. 12 Von-mises Stress distribution |

|

Fig. 13 Maximum bending moment according to horizontal load |

|

Fig. 14 Horizontal and vertical displacement distribution |

|

Fig. 15 Max. Principal Stress distribution |

|

Fig. 16 Max. Principal Strain distribution |

|

Fig. 17 Von-mises Stress distribution |

|

Fig. 18 Maximum bending moment according to vertical load |

본 연구에서는 유연 보호 튜브를 대상으로 해석적 방법을 통해 휨 성능과 인장 성능을 파악였다. 유연 보호 튜브의 최대 굽힘 모멘트 기준치인 15 kN∙m가 발생할 때, 휨 성능이 확보되었음을 확인할 수 있었으며, 이때의 MBR은 13 m로 측정되었다. 또한 휨 성능은 굽힘 모멘트 기준치인 15 kN∙m를 초과하는 굽힘 모멘트 21.6 kN∙m의 경우에도 유연 보호 튜브가 탄성 거동을 보여주며, 접합부 강재의 구조 성능도 확보된 것으로 확인할 수 있었다. 유연 보호 튜브의 인장 성능에서는 최대 인장하중 기준치인 50 kN에 대해 최대 수직 변위가 968 mm가 발생함을 보여 인장 성능이 확보되었음을 확인할 수 있었다. 본 연구를 통해 얻은 데이터는 해저 케이블 및 유연 보호 튜브 설계 시 참고 자료로 활용될 것으로 판단된다.

본 연구는 2021년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(20213000000020, 해상풍력단지 해저 전력망 구축을 위한 핵심기자재 및 평가 기술 개발)수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Kim, J.N., Go, G.R., and Park, S.G., “The Trends in Domestic and International Transmission Cable Technology,” KEPCO Journal on Electric Power and Energy, Vol. 2, No. 3, 2016, pp. 361-364.

-

- 2. Park, J.S., and Seo, J.K., “Development of a Unified Formula for Evaluating the Safe Working Loads of Ship Block Support Structures,” Journal of Advanced Marine Engineering and Technology (JAMET), Vol. 46, No. 3, 2022, pp. 107-114.

-

- 3. Jung, K.H., and Lee, J.H., “Experimental Study on Predicting the Corrosion behavior of Carbon Steel in Various Corrosive Environments Using Artificial Neural Networks,” Journal of Advanced Marine Engineering and Technology (JAMET), Vol. 47, No. 6, 2023, pp. 317-324.

-

- 4. Yang, J., Lee, J.Y., and Kim, Y., “Effects of Substrate Roughness on Corrosion Resistance of Electrodeposited Calcareous Films,” Journal of Advanced Marine Engineering and Technology (JAMET), Vol. 47, No. 6, 2023, pp. 331-335.

-

- 5. Yushuang, W., “Overview of Development of Submarine Cable Transmission Project all over the World,” Science Technology and Industry, Vol. 5, No. 4, 2012, pp. 45-48.

- 6. Ahn, S.H., and Kim, D.S., “Submarine Cable Installation and Protection Methods According as Characteristics of Ocean Environment,” Journal of the Korean Society of Marine Environment & Safety, Vol. 15, No. 1, 2009, pp. 25-32.

- 7. Jo, J.S., Kim, J.S., and Choi, S.J., “Evaluation of Impact Resistance and Material Properties of Eco-friendly Buoys with Biodegradable Plastic Materials,” Journal of Advanced Marine Engineering and Technology (JAMET), Vol. 46, No. 5, 2022, pp. 230-236.

-

- 8. Park, S.W., Lee, H.H., Kim, J.H., and Seo, J.K., “An Experimental Study on the Effect of Plastic Sheet Thickness on Gas Explosion Load Profiles Generated in a Vented Cylindrical Chamber,”Journal of Advanced Marine Engineering and Technology (JAMET), Vol. 47, No. 1, 2023, pp. 42-51.

-

- 9. Korea Standard. KS M 3824, “Testing Methods for Thermoplastic Polyurethane Elastomers”, Korean Standard: Seoul, Korea, 2008.

- 10. Kim, B., Lee, S.B., Lee, J., Cho, S., Park, H., Yeom, S., and Park, S.H., “A Comparison among Neo-Hookean Model, Mooney-Rivlin Model, and Ogden Model for Chloroprene Rubber,” International Journal of Precision Engineering and Manufacturing, Vol. 13, 2012, pp. 759-764.

-

- 11. Tekmar Energy, “Market Leading Provider of Subsea Protection Systems”, UK, 2024.

- 12. Görgülü, İ., Carbone, G., and Dede, M.İ.C., “Time Efficient Stiffness Model Computation for a Parallel Haptic Mechanism via the Virtual Joint Method,” Mechanism and Machine Theory, Vol. 143, 2020, 103614.

-

This Article

This Article

-

2024; 37(2): 101-107

Published on Apr 30, 2024

- 10.7234/composres.2024.37.2.101

- Received on Apr 4, 2024

- Revised on Apr 11, 2024

- Accepted on Apr 14, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Sung Woong Choi

-

Gyeongsang National University, Mechanical System Engineering

- E-mail: younhulje@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.